Авиакосмическое устройство (варианты) и летательный аппарат (варианты), удлиненный элемент конструкции авиакосмического устройства или летательного аппарата (варианты), композитный лонжерон, способ создания его модели и способ его изготовления, и компьюте - RU2485011C2

Код документа: RU2485011C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к элементам конструкции из композиционных материалов, предназначенным для использования в аэрокосмической отрасли. В частности, настоящее изобретение относится к удлиненному элементу конструкции из композиционных материалов, например в форме лонжерона, шпангоута или стрингера из композиционного материала и др. Изобретение также относится к способу разработки и способу изготовления подобного удлиненного элемента конструкции из композиционных материалов, например, с использованием соответствующего компьютера.

Уровень техники

Удлиненные элементы конструкции из композиционных материалов, например лонжероны, шпангоуты, стрингеры и др., обычно используются в качестве силовых элементов конструкции, как в масштабе всей конструкции, так и на локальном уровне. Лонжероны и шпангоуты, например, образуют основной каркас конструкции крыла или фюзеляжа. Стрингеры, например, используются как элементы жесткости.

При этом у удлиненных элементов конструкции из композиционных материалов имеются части, которые могут плотно прилегать к другому компоненту, например, для повышения жесткости, прочности этого другого компонента и/или для его закрепления. Компонент, к которому может плотно прилегать удлиненный элемент конструкции из композиционных материалов, может быть, например, в форме панели или секции обшивки, образующей поверхность летательного аппарата.

Такой удлиненный элемент конструкции из композиционных материалов может иметь поперечное сечение U-образной формы, Т-образной формы, L-образной формы или иных подходящих форм. Как правило, у элемента конструкции имеется основание с формой, выполненной с возможностью прилегания к поверхности конструкции/компонента, подлежащего усилению/укреплению, и ребро, отходящее от основания в сторону от поверхности конструкции/компонента, подлежащего усилению/укреплению, которое увеличивает жесткость/прочность элемента конструкции. Это ребро иногда называется гребнем элемента конструкции.

Толщина или поперечное сечение поверхности конструкции/компонента, которая должна быть усилена/укреплена, может изменяться, в результате чего появляются локальные особенности на поверхности конструкции/компонента, прилегающей к элементу конструкции. Таким образом, могут понадобиться соответствующие изменения поперечного сечения элемента конструкции. Локальные изменения поперечного сечения элемента конструкции могут, однако, создать трудности при изготовлении элементов конструкции из композиционных материалов. Например, для локального увеличения прочности или жесткости компонента летательного аппарата, например панели крыла, обычно используют локальное увеличение толщины компонента там, где требуется дополнительная жесткость или прочность. В результате, в профиле поверхности, обращенной к элементу конструкции, появляются утолщения. Таким образом, толщина компонента может, в направлении увеличения вдоль длины соответствующего элемента конструкции, постепенно нарастать к локально более толстой части, а потом спадать к более тонкой части. Чтобы приспособиться к изменению толщины компонента, основание связанного с ним конструкционного элемента необходимо соответствующим образом постепенно наращивать и постепенно уменьшать. В результате форма конструкционного элемента может иметь локальные изменения в поперечном сечение, представляющие собой функцию расстояния по длине элемента.

Требуемая форма элемента конструкции, используемого с возможностью укрепления панели, может в таком случае оказаться сложной, и ее поперечное сечение может отклоняться от линейной и симметричной. Изготовление элементов конструкции из композиционных материалов, имеющих сложное поперечное сечение, может вызывать трудности. Если требуются локальные изменения в поперечном сечение, при изготовлении могут появляться дефекты. Эти дефекты обычно возникают от сжатия и изгиба слоев волокнистого материала в областях, где из-за локальных изменений поперечного сечения появляются излишки материала. Это может вызвать складки в готовом изделии, обычно в форме поперечных складок. Дефекты также могут возникнуть из-за растяжения и/или появления напряжений в областях, где из-за локальных особенностей поперечного сечения появляется недостаток материала. Это также может вызвать складки в готовом изделии, обычно в форме продольных складок. Любой из дефектов указанных типов (недостаток материала или избыток материала) может привести к нежелательному ослаблению и/или появлению локальных внутренних напряжений композиционного материала в этих областях. Такие дефекты обычно предусматриваются, и вводятся необходимые запасы путем добавления материала в таких областях для компенсации дефектов, снижающих прочность. В то время как прочность получившегося компонента при этом может и не пострадать, такой подход приводит к увеличению веса и чрезмерному объему конструкции.

В настоящем изобретении ставится задача снизить остроту отмеченных недостатков. Кроме того или в виде альтернативы, в настоящем изобретении ставится задача создания удлиненного элемента конструкции из композиционных материалов усовершенствованной формы, и/или усовершенствованного способа разработки, и/или изготовления такого элемента.

Раскрытие изобретения

В соответствии с первой особенностью настоящего изобретения предлагается удлиненный элемент конструкции авиакосмического устройства, в котором:

элемент конструкции выполнен из многослойного композиционного материала,

элемент конструкции имеет основание и ребро, отходящее от основания,

на элементе конструкции определены:

первая поверхность на основании, форма которой обеспечивает прилегание к устройству,

вторая поверхность на основании, с противоположной стороны от первой поверхности,

третья поверхность на или в ребре, находящаяся на том же слое в композиционном материале, что и первая поверхность, и

четвертая поверхность на ребре, находящаяся с той же стороны элемента конструкции, что и вторая поверхность,

поперечное сечение элемента конструкции изменяется вдоль, по крайней мере, части его длины так, что геодезическое расстояние между первой и второй воображаемыми линиями отсчета увеличивается, по существу, линейно с расстоянием вдоль упомянутой, по крайней мере, части длины элемента конструкции, причем первая и вторая воображаемые линии отсчета представляют собой геодезические линии, которые проходят вдоль всей длины упомянутой, по крайней мере, части длины элемента конструкции, из которых первая воображаемая линия лежит на первой поверхности, а вторая воображаемая линия лежит на третьей поверхности, и геодезическое расстояние измеряется между первой и третьей поверхностями элемента конструкции.

Таким образом, форма удлиненного элемента конструкции, в соответствии с первой особенностью изобретения, может характеризоваться развернутой поперечной шириной, которая меняется линейно вдоль длины элемента. Развернутая поперечная ширина в данном примере представляет собой геодезическое расстояние вдоль первой и третьей поверхностей от точки в дальнем конце основания элемента конструкции до точки в дальнем конце ребра элемента конструкции. При такой линейно изменяющейся развернутой ширине слои композиционного материала могут быть уложены в процессе изготовления элемента конструкции таким образом, что снижается риск образования локальных складок и/или локальных растяжений. Это происходит благодаря тому, что волокна материала не должны собираться в сгустки или растягиваться, при переходе из состояния, когда волокна образуют плоские (планарные) слои материала, к непланарной геометрии пресс-формы, используемой для формования элемента конструкции в процессе изготовления. В предпочтительном варианте поперечное сечение изменяется нелинейно вдоль длины элемента конструкции. Например, высота ребра, если смотреть в поперечном сечении, может изменяться нелинейно по длине вдоль элемента конструкции.

Моделирование элемента конструкции с линейно изменяющейся развернутой шириной может быть выполнено посредством согласования смещения в положении основания со смещением в положении ребра. Этот способ описан ниже со ссылкой на чертежи, а также раскрыт и заявлен в находящейся в одновременном рассмотрении Британской патентной заявке Заявителя под названием "Элемент жесткости панели из композиционных материалов", номер ХА2343, имеющий с настоящей заявкой одну дату приоритета. Содержание этой заявки полностью включено в настоящую заявку посредством ссылки. Формула настоящей заявки может включать любой из признаков, раскрытых в этой патентной заявке. В частности, формула настоящей заявки может быть уточнена включением признаков, относящихся к поперечному сечению элемента конструкции, изменяющейся вдоль, по крайней мере, части его длины так, что с увеличением расстояния в данном направлении вдоль длины элемента конструкции первая поверхность смещается в сторону второй поверхности, в то время как четвертая поверхность смещается в сторону третьей поверхности. Элемент конструкции в соответствии с настоящим изобретением (который может иметь форму лонжерона, шпангоута, стрингера или другого удлиненного элемента) также может быть определен в соответствии с признаками стрингера, описанными или заявленными в вышеупомянутой родственной патентной заявке.

В альтернативном варианте или дополнительно, разработка элемента конструкции с линейно меняющейся развернутой шириной может быть осуществлена посредством введения скошенной/криволинейной части между ребром и основанием, которая изменяется в размере, например, при смещении основания вверх и/или вниз вдоль длины конструкционного элемента. Такой способ описан ниже со ссылкой на чертежи, а также раскрыт и заявлен в находящейся в одновременном рассмотрении Британской патентной заявке Заявителя под названием "Усовершенствование удлиненного элемента конструкции из композиционных материалов", номер ХА2345, имеющей с настоящей заявкой одну дату приоритета. Содержание этой заявки полностью включено в настоящую заявку посредством ссылки. Формула настоящей заявки может включать любой из признаков, раскрытых в этой патентной заявке. В частности, формула настоящей заявки может быть уточнена включением признаков, относящихся к форме, например, скошенной/криволинейной области между ребром и основанием элемента конструкции, размеры которой изменяются при смещении основания вверх и/или вниз по длине элемента конструкции. Элемент конструкции, в соответствии с настоящим изобретением, также может быть определен признаками элемента конструкции, описанного или заявленного в вышеупомянутой родственной патентной заявке.

В альтернативном варианте или дополнительно, разработка элемента конструкции с линейно меняющейся развернутой шириной может быть осуществлена посредством изменения угла, под которым ребро отходит от основания, в функции расстояния вдоль длины элемента конструкции. В некоторых вариантах осуществления поперечное сечение элемента конструкции изменяется с увеличением расстояния в данном направлении вдоль его длины так, что третья поверхность изгибается вокруг оси, в целом располагаясь по длине элемента конструкции. Изгиб третьей поверхности может происходить преимущественно в одном направлении для первой части вдоль длины элемента конструкции и преимущественно в противоположном направлении для второй части вдоль длины элемента конструкции.

Изгиб третьей поверхности может выполняться, по существу, ступенчато, например, так, что третья поверхность включает смежные секции поверхностей с различными наклонами, с резким изменением наклона на границе между смежными секциями. Изгиб третьей поверхности может включать одну или более областей, которые последовательно изгибаются (монотонно) с увеличением расстояния вдоль длины элемента конструкции.

Некоторые варианты осуществления настоящего изобретения могут иметь такую изгибающуюся третью поверхность, поперечное сечение которой отличается от поперечного сечения в соответствии с первой особенностью настоящего изобретения. Так, в соответствии со второй особенностью настоящего изобретения предложен удлиненный элемент конструкции авиакосмического устройства, в котором

элемент конструкции выполнен из многослойного композиционного материала,

элемент конструкции имеет основание и ребро, отходящее от основания,

элемент конструкции характеризуется:

первой поверхностью на основании, форма которой обеспечивает прилегание к устройству,

второй поверхностью на основании, с противоположной стороны от первой поверхности,

третьей поверхностью на, или в ребре, находящейся на том же слое в композиционном материале, что и первая поверхность, и

четвертой поверхностью на ребре, находящейся с той же стороны элемента конструкции, что и вторая поверхность,

поперечное сечение элемента конструкции изменяется вдоль, по крайней мере, части его длины так, что с увеличением расстояния в данном направлении вдоль длины элемента конструкции третья поверхность изгибается вокруг оси, проходящей, по существу, вдоль длины элемента конструкции, причем изгиб третьей поверхности происходит преимущественно в одном направлении для первой части вдоль длины элемента конструкции, и преимущественно в противоположном направлении для второй части вдоль длины элемента конструкции.

В то время как элемент конструкции в соответствии с вариантами осуществления второй особенности изобретения не обязательно должен иметь конфигурацию, в которой развернутая ширина линейно меняется с изменением расстояния вдоль длины элемента конструкции, отклонение от такого линейного соотношения может быть уменьшено путем изгиба до такой степени, чтобы получить выгоды при изготовлении композитного элемента конструкции. Например, свойства состоящего в таком изгибе ребра в одном направлении и в противоположном направлении может обеспечить укладку слоев композиционного материала, формирующего элемент конструкции, в способе изготовления элемента конструкции, таким образом, чтобы снизить риск локального образования складок, возникновения локальных напряжений и/или растяжений.

Длина первой части может быть больше четверти длины элемента конструкции. Вторая часть может быть длиннее четверти длины элемента конструкции. В варианте осуществления изобретения, в соответствии со второй особенностью изобретения, используется композитный лонжерон крыла летательного аппарата, имеющий длину и ширину и верхний и нижний фланцы, соединенные ребром, и в котором один слой композиционного материала проходит между парой противоположных краев слоя, от верхнего фланца через ребро к нижнему фланцу, причем поперечное сечение лонжерона меняется с расстоянием вдоль длины лонжерона в области одного слоя, и геодезическое расстояние по ширине, измеренное вдоль одного слоя между парой противоположный краев, возрастает, по существу, линейно вдоль длины слоя.

Геометрия поперечного сечения удлиненного элемента конструкции, несмотря на изменение при изменении длины, имеет форму одного типа. Форма поперечного сечения может быть Н-образной, например иметь два основания и ребро, проходящее между основаниями, выступающее от центральной линии каждого основания либо вблизи нее. Форма поперечного сечения может быть U-образной, например с двумя основаниями и ребром, проходящим между основаниями и отходящим от края каждого основания либо вблизи него. Форма поперечного сечения может быть Y-образной, например с двумя основаниями, предназначенными для прилегания к одной поверхности, и ребром, отходящим от двух оснований, причем ребро имеет форму гребня, открытый конец которого находится с противоположной стороны от конца, соединяющегося с двумя основаниями. Форма поперечного сечения может быть L-образной, например с одним основанием и ребром, отходящим от края основания, причем ребро имеет форму гребня, открытый конец которого находится с противоположной стороны от конца, соединяющегося с основанием.

Должно быть понятно, что сформулированное выше изобретение относится к собственно элементу конструкции и необязательно включает устройство (например, компонент, к примеру панель крыла), с возможностью прилегания к которому приспособлен элемент конструкции.

Удлиненный элемент конструкции, предложенный в настоящем изобретении, может образовывать часть авиакосмического устройства. Может использоваться, например, элемент конструкции в форме, например, лонжерона или другого компонента/конструкции, например, в форме панели крыла летательного аппарата, в котором элемент конструкции прикреплен к компоненту/устройству.

В изобретении предложен элемент конструкции летательного аппарата (например, фюзеляж, каркас крыла или его секция), наружная поверхность которого характеризуется обшивкой, к внутренней поверхности которого прилегает основание удлиненного элемента конструкции, соответствующего элементу конструкции согласно любой особенности изобретения, описанного или заявленного в настоящей заявке. Например, жесткость обшивки может обеспечиваться изнутри устройства посредством элемента конструкции, например лонжерона, на котором закреплена обшивка, причем элемент конструкции (лонжерон) соответствует настоящему изобретению.

В изобретении также предложено авиакосмическое устройство, наружная поверхность которого определена обшивкой, к внутренней поверхности которого прилегает основание удлиненного элемента конструкции, соответствующего любой особенности изобретения, описанного или заявленного в настоящей заявке.

В изобретении также предложен способ создания модели конструкции удлиненного композитного элемента конструкции, в котором элемент конструкции представляет собой элемент конструкции в соответствии с любой особенностью описанного или заявляемого здесь изобретения.

Также предложен способ изготовления модели конструкции лонжерона крыла летательного аппарата, который имеет верхний и нижний фланцы, соединенные ребром, включающий этапы:

подготовка первых данных, представляющих требуемое поперечное сечение, по меньшей мере, частей как верхнего, так и нижнего фланцев изготавливаемого лонжерона, в которой расстояние, разделяющее фланцы, представляет собой нелинейную функцию расстояния вдоль длины лонжерона и изменяется таким образом, что это расстояние, разделяющее фланцы, у корневой части лонжерона больше, чем расстояние между фланцами на концевой части лонжерона,

генерирование вторых данных, определяющих форму ребра и верхнего и нижнего фланцев модели лонжерона, включая генерирование изменений поперечного сечения модели лонжерона в областях, где первые данные указывают на отклонения от линейного соотношения между расстоянием по длине модели лонжерона и параметром расстояния, изменяющимся в зависимости от расстояния, разделяющего верхний и нижний фланцы,

и использование упомянутых первых данных и упомянутых вторых данных с возможностью получения модели элемента конструкции, включающей основание и ребро. Некоторые особенности поперечного сечения лонжерона могут остаться не определенными в первых данных. Первые данные могут включать данные, относящиеся к нагрузкам, которые должен выдерживать лонжерон, и/или данные, относящиеся к поперечному сечению верхнего и/или нижнего фланцев, например формы панели крыла, к которой должны прилегать фланцы. Расстоянием может быть величина геодезического расстояния между дальними краями верхнего и нижнего фланцев. Параметр расстояния может представлять собой геодезическое расстояние между первой и второй геодезическими линиями, расположенными так, что либо (а) одна линия находится на верхнем или нижнем фланце, а другая линия находится на ребре, либо (б) одна линия находится на одном, верхнем или нижнем фланце, а вторая линия находится на другом, верхнем или нижнем фланце. По крайней мере одна из геодезических линий может, например, лежать на наружной поверхности на фланце модели лонжерона. По крайней мере одна из геодезических линий может, например, лежать на поверхности ребра модели лонжерона. Следует, однако, понимать, что в предпочтительном варианте первая и вторая геодезические линии лежат на поверхностях, находящихся в модели на одном уровне друг с другом так, что геодезическое расстояние просто измеряется внутри границ этого уровня (уровень, соответствующий или параллельный одному слою волокнистого материала, композитного лонжерона, в соответствии с моделью).

Первые данные могут образовывать, по крайней мере, часть массива данных, определяющих модель шпангоута или обшивки крыла, с возможностью прилегания к которым должен быть приспособлен лонжерон. Требуемая форма, по крайней мере, одного из фланцев модели лонжерона может быть поэтому получена косвенным образом из такого массива данных.

В вариантах осуществления настоящего изобретения генерируемые изменения поперечного сечения модели лонжерона позволяют снизить риск появления дефектов в лонжероне, изготовленном из слоистого композиционного материала, в соответствии с моделью лонжерона. Например, форма лонжерона может включать ребро, ориентированное относительно фланца таким образом, что угол между ребром и фланцем изменяется вдоль длины лонжерона. Форма лонжерона может быть выбрана так, чтобы уменьшить любые отклонения от линейного соотношения между расстоянием вдоль длины модели лонжерона и параметром расстояния.

Осуществление способа разработки в предпочтительном варианте осуществляется в электронной форме, например с использованием соответствующего компьютера. Когда модель лонжерона получена, лонжерон может быть изготовлен в соответствии с полученной моделью. Разработка модели лонжерона может быть выполнена в одной стране, с передачей электронных данных, представляющих модель лонжерона, в другую страну с возможностью использования в изготовлении таким способом.

В настоящем изобретении также предложен способ изготовления лонжерона, в котором способ включает этапы:

подготовка пресс-формы, профиль которой определяется моделью конструкции лонжерона, сгенерированной средствами способа разработки в соответствии с любой особенностью изобретения, описанного и заявленного в настоящей заявке,

укладка слоев композиционного материала в пресс-форму и отверждение слоев композиционного материала.

Следует, конечно, иметь в виду, что свойства, описанные в связи с одной особенностью настоящего изобретения, могут быть введены в другие особенности настоящего изобретения. Например, предложенный в изобретении способ может включать любой из признаков, описанных в связи с элементом конструкции, предложенным в изобретении, и наоборот.

Краткое описание чертежей

Далее, для иллюстрации изобретения приводится описание вариантов его осуществления со ссылками на приложенные схематические чертежи, на которых:

Фиг.1 представляет вид сбоку лонжерона, осуществленного в соответствии с первым вариантом осуществления настоящего изобретения;

Фиг.2 представляет модель заданной общей формы лонжерона, используемую в способе изготовления лонжерона, составляющем часть первого варианта осуществления изобретения;

Фиг.3-16 иллюстрируют преобразования модели, показанной на Фиг.2, при переходе к модели конструкции, определяющей форму лонжерона, показанного на Фиг.1;

Фиг.17 иллюстрирует способ изготовления лонжерона в соответствии со вторым вариантом осуществления настоящего изобретения; и

Фиг.18-21 иллюстрируют модель конструкции лонжерона в соответствии с третьим вариантом осуществления настоящего изобретения.

Осуществление изобретения

На Фиг.1 представлен элемент конструкции, в данном варианте выполнения, в виде лонжерона 2, выполненного с возможностью использования в авиакосмическом устройстве, в данном варианте осуществления в качестве крыла. Лонжерон 2 выполнен из композиционного материала, содержащего большое количество слоев. У лонжерона 2 имеется два фланца 4, 6, проходящие вдоль верхней и нижней поверхностей крыла. При этом верхний фланец 4 лонжерона 2 соединен с нижним фланцем 6 посредством ребра 8. У верхнего фланца 4 (который можно рассматривать как основание лонжерона) имеется первая поверхность 10, форма которой обеспечивает ее прилегание к внутренней поверхности верхней обшивки крыла (не показана). С противоположной стороны от первой поверхности 10 верхнего фланца 4 находится вторая поверхность 12. Первая поверхность 10 на верхнем фланце 4 соединяется с третьей поверхностью 14 на ребре 8, при этом первая и третья поверхности находятся по одну сторону лонжерона 2 и поэтому принадлежат одному слою в структуре композиционного материала. С противоположной стороны от третьей поверхности 14 находится четвертая поверхность 16. Четвертая поверхность 16, таким образом, находится на ребре 8, с той же стороны лонжерона 2, что и вторая поверхность 12, и принадлежит тому же слою в структуре композиционного материала, что и вторая поверхность 12. По аналогии с верхним фланцем 4 нижний фланец 6 (который можно рассматривать как другое основание лонжерона) включает пятую поверхность 18, форма которой обеспечивает ее прилегание к внутренней поверхности нижней обшивки крыла (не показана), при этом пятая поверхность 18 находится на той же стороне лонжерона 2 и поэтому принадлежит к тому же слою структуры композиционного материала, что и первая и третья поверхности 10 и 14. На нижнем фланце 6 также имеется шестая поверхность 20, которая находится с той же стороны лонжерона 2, что и вторая и четвертая поверхности 12, 16, и поэтому принадлежит тому же слою в структуре композиционного материала, что и эти поверхности. Следует иметь в виду, что в способе изготовления композитного лонжерона, например, с использованием технологии горячего вакуумного формования из препрега поверхность наружной части пресс-формы (НЧПФ) определяется первой, третьей и пятой поверхностями, в то время как поверхность внутренней части пресс-формы (ВЧПФ) определяется второй, четвертой и шестой поверхностями.

Геометрия лонжерона 2, показанного на Фиг.1, разработана в соответствии со способом, иллюстрируемым Фиг.2-16. В способе, в соответствии с первым вариантом осуществления изобретения, генерируется поперечное сечение лонжерона так, что:

(1) геометрия первой поверхности 10 на верхнем фланце 4 согласована и соответствует требуемой геометрии обшивки крыла на границе раздела между лонжероном и верхней обшивкой крыла;

(2) геометрия пятой поверхности 18 на нижнем фланце 6 согласована и соответствует требуемой геометрии обшивки крыла на границе раздела между лонжероном и нижней обшивкой крыла; и

(3) геометрия первой, третьей и пятой поверхностей лонжерона обеспечивает их развертывание на двумерной поверхности.

Благодаря двухмерности развернутой формы компонента можно обеспечить укладку и подгонку слоев волокнистого материала, укладываемого в способе горячего вакуумного формования из препрега, с возможностью согласования с требуемой геометрией лонжерона, определяемой внутренней и наружной поверхностями, без образования скопления волокон, растяжения ткани или создания нежелательных складок или внутренних напряжений.

Далее приводится описание способа изготовления, использованного с возможностью создания конструкции лонжерона 2 в соответствии с первым вариантом осуществления изобретения.

На Фиг.2 представлена модель конструкции лонжерона, в которой используется общая заданная геометрия лонжерона. При этом первая и пятая поверхности 10, 18 определяют общую кривизну крыла (в данном случае форма характеризуется нижней поверхностью с уменьшающимся радиусом кривизны с увеличением расстояния от конца крыла, так называемое крыло типа "чайка"), но не включая никаких требуемых локальных изменений геометрии. У показанной на Фиг.2 модели имеется ребро 8 с планарной поверхностью. Первая и пятая поверхности 10, 18 соединяются с ребром 8 под углом 90°, при этом между ребром и фланцами отсутствует радиус галтели/углового изгиба. Воображаемая базовая линия RL отсчета в данном случае совпадает с линией обвода верхнего фланца модели, показанной на Фиг.2. (Следует отметить, что линия RL отсчета выбирается в зависимости от конкретной геометрии компонента и не зависит от оси волокон композиционного материала, из которого в конечном итоге формируется изготовляемый лонжерон). Несмотря на то что в настоящем варианте осуществления линия отсчета совпадает с линией обвода верхнего фланца, она в равной степени может быть определена любой другой линией, с которой будут соотноситься или к которой будут "привязываться" все последующие геометрические операции, например линией отсчета RL, также показанной на Фиг.1, которая разнесена с линией RL, но параллельна ей.

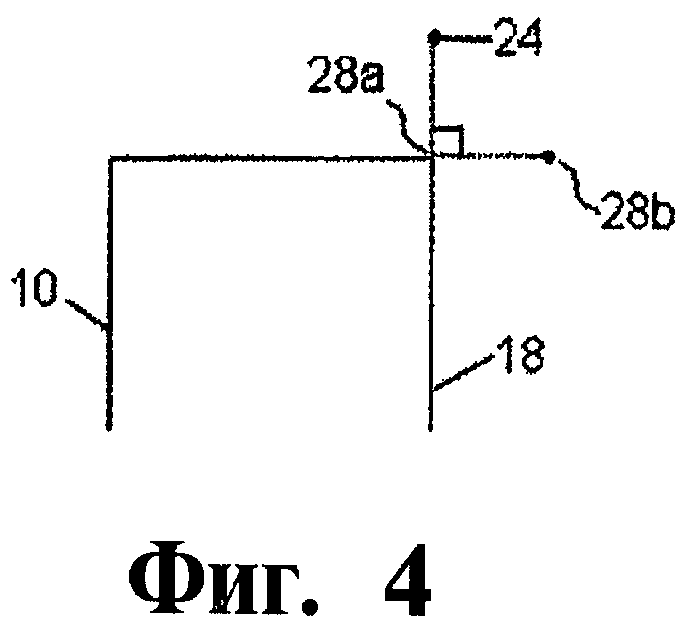

На Фиг.2 также показаны две области PU1 и PU2, где требуется изменение утолщение/толщина для согласования с геометрией обшивки крыла (области на Фиг.2, обозначенные двумя парами штрихпунктирных линий 32). Как показано на Фиг.3, вторая линия АВ отсчета определена в виде прямой, соединяющей точки А и В, в дальних концах соединения между нижним фланцем 6 и ребром 8. Далее генерируется сложнопрофильная кривая 30 посредством соединения большого числа смещенных точек 24, которые генерируются описанным ниже образом.

Как показано на Фиг.3 и 4, точка 22 выбирается на линии RL отсчета и проводится перпендикуляр NL так, что линия NL проходит от выбранной точки 22 в направлении, нормальном линии RL отсчета, в плоскости ребра 8 (линия, параллельная номинальной прямой NL1, показанной на Фиг.3). Затем вводится смещенная точка 24 в точке, отстоящей от края 26 нижнего фланца в направлении, нормальном к ребру 8, на расстояние, равное расстоянию, разделяющему точку 28а, в которой край нижнего фланца пересекает перпендикуляр NL, и точку 28b, в которой линия АВ пересекает перпендикуляр NL.

Как показано на Фиг.5, шаг генерирования смещенных точек 24 повторяется большое число раз, достаточное для того, чтобы все эти смещенные точки 24 могли быть соединены гладкой сложнопрофильной кривой 30. Смещенные точки, в частности, генерируются на границах 32 изменений утолщение/толщина и при любых максимумах и минимумах изменений толщины/поперечного сечения.

Благодаря построению сложнопрофильной кривой 30 таким путем (линейные смещения основаны на расстояниях, отделяющих край 26 нижнего фланца от воображаемой прямой линии АВ отсчета), развернутая ширина лонжерона может быть приближена к развернутой ширине, которая изменяется линейно вдоль длины лонжерона.

Как показано на Фиг.6, генерируются две новые поверхности 8' и 18', которые соединяются на сложнопрофильной кривой 30. Границы 32 изменений утолщение/толщина проецируются на новые поверхности 8' и 18' путем проекции границ 32 вверх (т.е. по нормали к исходной планарной поверхности 8 ребра). В соответствующих местах также вводятся границы 34 наклонных участков с тем, чтобы обеспечить постепенное изменение толщины утолщенных областей PU1, PU2 использованием областей R1, R2 с изменяющейся толщиной.

На Фиг.6 показано десять положений Р1-Р10 по длине линии RL отсчета. Положения Р1 и Р10 находятся на концах линии RL отсчета. Положения Р2, Р5, Р6 и Р9 определены началами и концами областей R1, R2 с изменяющейся толщиной. Положения Р3, Р4, Р7 и Р8 определены утолщенными областями PU1, PU2. В каждом положении Р1-Р10 вдоль линии RL отсчета определяется угол θ между линией верхнего фланца и линией 8' модифицированного ребра, измеренный в поперечном сечении в плоскости, нормаль к которой параллельна линии RL отсчета. На Фиг.7 схематически показан, в качестве примера, угол θ2, измеренный в положении Р2. В то время как изображения на Фиг.6 и 7 подразумевают, что измеряется только десять таких углов, следует иметь в виду, что при необходимости могут быть проведены измерения и в промежуточных положениях с тем, чтобы обеспечить точную интерполяцию сделанных измерений.

Далее, как показано на Фиг.8, производится измерение линейных отрезков LL2-LL10 от исходного положения Р1 отсчета до каждого другого положения Р2-Р10.

Как показано на Фиг.9 и 10, к каждому из положений Р1-Р10, как по краю верхнего фланца (совпадает с линией RL отсчета), так и по краю 26 нижнего фланца, добавляется радиус галтели/углового изгиба. Величина радиуса галтели/углового изгиба определяется в зависимости от развернутой ширины. Развернутая ширина вычисляется на этом этапе определением расстояний DL1, DL2 DL3 (см. Фиг.10), при этом развернутая ширина модели лонжерона равна сумме измеренных расстояний DL1, DL2 и DL3. Как показано на Фиг.10, расстояние DL1 представляет собой высоту линии верхнего фланца, расстояние DL2 представляет собой ширину модифицированной формы 8' ребра, а расстояние DL3 представляет собой высоту линии нижнего фланца. Угол Ф между поверхностью 8' модифицированного фланца и поверхностью 18' нижнего фланца определяется для поперечного сечения в каждом положении Р1-Р10 (см. Фиг.10). Затем задается радиус ra1 для края верхнего фланца в первом положении Р1 и аналогично (показан только на Фиг.10) радиус rb1 для края нижнего фланца в поперечном сечении в том же положении.

Радиусы ra1-ra10, rb1-rb10 на краях верхнего и нижнего фланцев задаются таким образом, чтобы еще уменьшить отклонение в соотношении между развернутой шириной DW лонжерона и расстоянием вдоль длины лонжерона от линейного соотношения.

Как показано на Фиг.11, затем к модели добавляются поверхности PU1, PU2 измененного утолщения/толщины посредством создания выступов на поверхностях фланцев внутрь в направлении от поверхности НЧПФ к поверхности ВЧПФ и затем на модифицированной поверхности 8' ребра наружу от ВЧПФ к НЧПФ. Изгибая поверхность 8' ребра для согласования с изгибами поверхностей фланца, добиваются, по существу, сохранения неизменности развернутой ширины лонжерона в любой заданной точке вдоль длины лонжерона.

Затем создаются наклонные поверхности RR1, RR2 таким образом, чтобы соединить поверхности PU1, PU2 измененного утолщения/толщины, как показано на Фиг.12. Таким образом, области RR1 с наклоном имеются по каждую сторону от первой утолщенной области PU1, и области RR2 с наклоном имеются по каждую сторону от второй утолщенной области PU2.

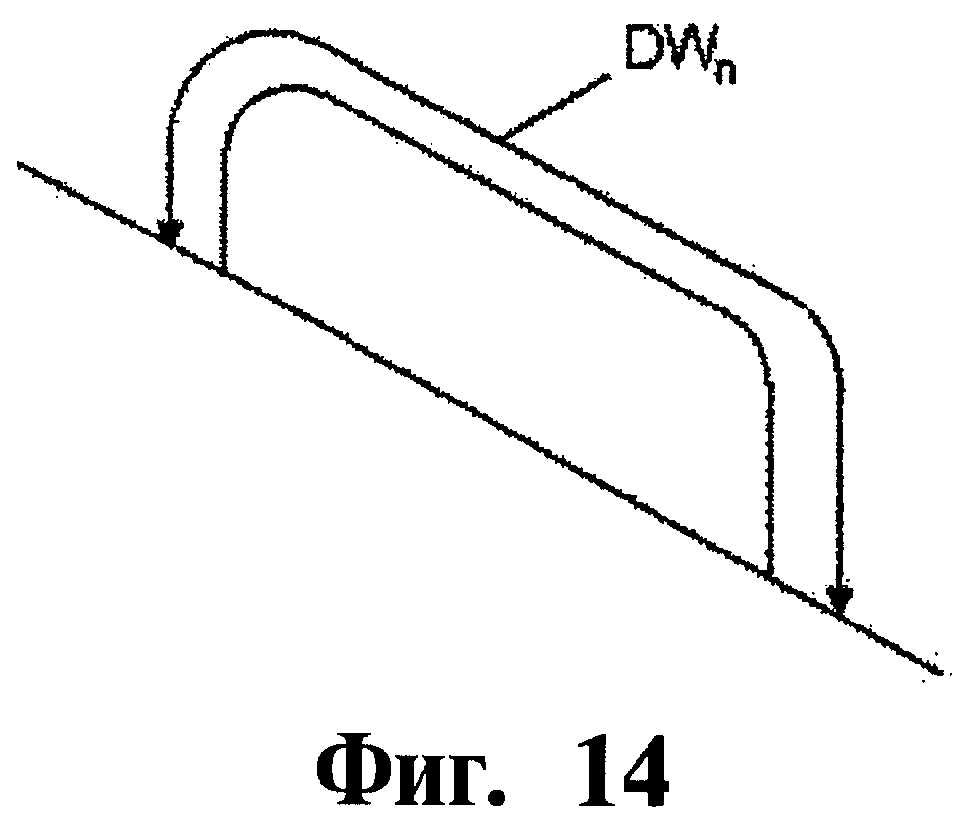

Как показано на Фиг.13 и 14, рассчитываются развернутая ширина DWn в последовательных положениях Pn вдоль длины лонжерона, а радиусы ra1-ra10, rb1-rb10 изменяются так, чтобы обеспечить линейный рост развернутой ширины по длине LLn вдоль лонжерона. Требуемая развернутая ширина DWn в положениях Pn может быть рассчитана посредством следующего выражения:

DWn=DW1+KLLn,

где DWn представляет собой развернутую ширину в положении P1, K равно отношению (DWконечное-DW1)/(длина лонжерона), a LLn представляет расстояние, разделяющее положение Pn и положение Р1 в направлении, параллельном длине лонжерона. Радиусы ran и rbn, необходимые для получения такой линейно меняющейся развернутой ширины, могут быть определены из следующего уравнения:

где DLn - развернутая ширина лонжерона в положении Pn при отсутствии радиусов (равна DL1+DL2+DL3 - см. Фиг.10). Поскольку DWn, DLn, θn и Фn известны и/или могут быть рассчитаны, имеется определенная свобода в задании величины ran и rbn. Например, ran и rbn могут быть равны, либо они могут быть связаны определенным процентным соотношением.

Затем проверяется результирующая геометрическая форма с тем, чтобы убедиться, что для получения поверхности не потребуется укладывать слои композиционного материала с радиусом изгиба меньше физически возможного, для чего может потребоваться плавное сопряжение/разглаживание поверхностей и пересчет величины радиусов с тем, чтобы сохранить линейное изменение развернутой ширины. Этот последний этап способа может потребовать повторения и нескольких пересчетов и подгонок перед тем, как будет найдена подходящая геометрия. Затем геометрия лонжерона используется для изготовления пресс-форм, с помощью которых может быть изготовлен композитный лонжерон в соответствии с принятыми в данной отрасли технологическими способами.

На Фиг.15 и 16 показана форма композитного лонжерона, у которого поверхность 27 верхнего фланца имеет кривизну. Если бы в отношении лонжерона с такой формой использовался способ в соответствии с первым вариантом осуществления потребовалась бы определенная подгонка. В этом случае линия RL отсчета могла быть определена как прямая линия между концами кривой С, D. Если кривизна верхней поверхности 27 велика, то может оказаться необходимым сдвинуть линию RL отсчета из положения, где она совпадает с концами кривой, вниз к поверхности нижнего фланца, с сохранением ее пространственной ориентации. Таким образом, для поперечного сечения А-А, показанного на Фиг.16 (где верхний фланец 4 находится справа, а нижний фланец 6 находится слева), линия RL отсчета может быть значительно сдвинута от края 27 верхнего фланца. Линия RL отсчета могла бы быть определена другим способом, посредством линии, которая не параллельна краю верхнего фланца; важно то (по крайней мере в данном варианте осуществления изобретения), что одна и та же линия отсчета используется как неподвижная линия, относительно которой могут выполняться все последующие геометрические построения.

На Фиг.17 представлена блок-схема, иллюстрирующая способ разработки элемента конструкции, выполненного с возможностью использования в конструкции летательного аппарата, в соответствии со вторым вариантом осуществления. Этот способ аналогичен способу в соответствии с первым вариантом осуществления изобретения. На первом шаге 101 формируется номинальная базовая форма изготавливаемого композитного лонжерона посредством генерирования формы лонжерона в соответствии с требуемой геометрией крыла, но без учета факторов, связанных с изготовлением лонжерона из композиционных материалов. Как правило, такой лонжерон будет иметь планарные области и криволинейные области. На первом шаге 101 такие криволинейные области удаляются и заменяются однозначно заданными краями между плоскими поверхностями.

На втором шаге 102 генерируется внутренняя линия пресс-формы путем сдвига относительно наружной линии пресс-формы на минимальную требуемую толщину конструкции лонжерона. На следующем шаге 103 задается изгибающаяся поверхность ребра посредством растяжения одного или другого из верхнего или нижнего фланцев структуры, с введением изгиба в ребро между краями верхнего и нижнего фланцев. В результате ребро уже не перпендикулярно фланцам по всей длине элемента конструкции. Степень изгиба больше там, где отклонение от строго линейного изменения развернутой ширины максимально.

На четвертом шаге 104 добавляются изменения толщины в обшивке крыла, требующие утолщений или утоньшений на верхней и нижней поверхностях фланца, после чего на шаге 105 добавляются соответствующие поверхности увеличенной/уменьшенной толщины к поверхности ребра. Также устанавливаются предельные значения наклона с тем, чтобы утолщения производились постепенно. Добавляя изгибы в ребро в соответствии с изгибами во фланцах, можно уменьшить отклонение от линейного изменения развернутой ширины лонжерона. Сгенерированные таким образом на шагах 101-105 поверхности затем плавно сопрягаются путем плавного преобразования поверхностей с получением плавно меняющейся поверхности (шестой шаг 106). Затем выполняется вычисление развернутой ширины для большого числа положений вдоль длины лонжерона, причем интервал между положениями достаточно мал для того, чтобы геометрия полученной модели была настолько близка к заданной геометрии с линейно-меняющейся развернутой шириной, чтоб при изготовлении не возникало дефектов, вызванных укладкой материала (т.е. в достаточной мере устранен риск образования складок, создаваемых сжатиями или растяжениями волокон в слоях композиционного материала). Затем, на седьмом шаге 107, вычисляются радиусы галтели и вводятся в стыки фланца с ребром. Заново выполняется определение областей между большим числом положений посредством плавного преобразования/интерполяции, с повторением шестого шага. В качестве окончательной проверки уточняется изменение в развернутой ширине вдоль лонжерона и вычисляются любые отклонения от, по существу, линейно меняющегося соотношения. Если отклонения таковы, что существует риск появления дефектов, тогда снова выполняется подгонка радиусов повторением шестого и седьмого шагов 106 и 107 до тех пор, пока отклонения не пропадут. Можно, однако, ожидать, что необходимости повторения шага 107 не будет. Следует заметить, что в отличие от первого варианта осуществления, радиусы галтели/углового изгиба вводятся в модель после того, как туда были введены утолщения и наклонные области.

На Фиг.18-21 схематически показан лонжерон в соответствии с третьим вариантом осуществления настоящего изобретения. Лонжерон 102 выполнен из слоев волокнистого материала, заключенных в полимерную матрицу, наружный слой которой схематически показан на Фиг.18. В то время как в слое, показанном на Фиг.18, имеются хорошо определенные кромки и границы, надо иметь в виду, что сложно сформировать такие острые кромки слоями композиционного материала. На практике, форма лонжерона обычно не имеет острых кромок, вместо этого между областями с разным наклоном существуют плавные округления. Слой, показанный на Фиг.18, имеет первую поверхность 110, форма которой обеспечивает прилегание к панели крыла, и вторую поверхность (не показана на Фиг.18), противолежащую с первой поверхностью и находящуюся на том же (нижнем) фланце 106. Лонжерон также включает ребро 108, которое проходит от нижнего фланца 106. На ребре 108 определена третья поверхность 114, которая находится на том же слое в композиционном материале, что и первая поверхность 110. На ребре также имеется четвертая поверхность, с противоположной стороны от третьей поверхности 114, причем четвертая поверхность находится с той же стороны лонжерона, что и вторая поверхность (вторая и четвертая поверхности не показаны на Фиг.18).

Поперечное сечение лонжерона 102 меняется по его длине. В частности, поперечное сечение нижнего фланца 106 меняется, адаптируясь к утолщениям и изменениям толщины в панели крыла, к которой он прилегает (панель крыла не показана на Фиг.18). Геометрия поперечного сечения ребра 108 также изменяется вдоль длины лонжерона 102, причем изменения поперечного сечения ребра 108 зависят от изменений поперечного сечения нижнего фланца 106. В частности, развернутая ширина лонжерона увеличивается линейно по длине L. В данном варианте осуществления развернутая ширина измеряется как геодезическое расстояние от дальнего края 106е нижнего фланца 106 до дальнего края 104е верхнего фланца 104.

Следует, конечно, понимать, что края 104е, 106е верхнего и нижнего фланцев 104, 106 не обязательно должны лежать на геодезических линиях. В верхнем или нижнем фланцах 104, 106 могут быть вырезы в области их краев 104е, 106е, из-за которых развернутая ширина в этих областях изменяется по длине нелинейно. Такие вырезы, однако, не умаляют преимуществ настоящего изобретения, благодаря которому развернутая ширина увеличивается вдоль длины лонжерона, уменьшая риск образования сгустков волокон и/или складок слоев композиционного материала, в результате чего уменьшается риск образования дефектов в композитном лонжероне 102. На Фиг.18 и 19 показано, что геодезическое расстояние между первой и второй геодезическими линиями отсчета на нижнем фланце 106 и ребре 108, соответственно, также изменяется линейно по длине лонжерона. Таким образом, первая геодезическая линия 150 определена на первой поверхности 110 (на нижнем фланце 106) и проходит вдоль всей длины лонжерона 102, а вторая геодезическая линия 152 определена на третьей поверхности 114 (на ребре 108), также проходящей по всей длине лонжерона 102. (Специалистам, безусловно, должно быть понятно, что термин "геодезическая линия" используется здесь для обозначения линии, представляющей кратчайшее расстояние между двумя точками на поверхности, когда геометрия линии ограничена двумя измерениями этой поверхности, и что термин "геодезические расстояния" используется в аналогичном смысле).

Первая геодезическая линия 150 может быть определена так, что она останется в плоскости (например, плоскости, параллельной плоскости 154 на Фиг.18). Однако в результате изгиба ребра 108 и непараллельности границ между изменяющимися уклонами на ребре 108 может оказаться невозможным провести геодезическую линию на ребре 108, которая будет заключена в пределах одной плоскости.

На Фиг.19-21 показаны поперечные сечения, сделанные в последовательных положениях вдоль лонжерона 102. Так, на Фиг.19 схематически показано геодезическое расстояние 158 между первой и второй линиями 150, 152 отсчета в первом положении по длине лонжерона. На Фиг.20 и 21 показаны геодезические расстояния 160 и 162 в двух следующих поперечных сечениях в точках, находящихся дальше вдоль длины l лонжерона 102. Хорошо видно, что геодезическое расстояние постепенно уменьшается с увеличением длины L вдоль лонжерона в направлении, показанном стрелкой 164. Также на Фиг.19, 20 и 21 можно заметить, что с увеличением расстояния вдоль длины (в направлении по стрелке 164) ребро 102 сначала изгибается против часовой стрелки. При этом в поперечном сечении, представленном на Фиг.19, ребро 108, по существу, перпендикулярно верхнему фланцу 104. Однако далее вдоль лонжерона, в поперечном сечении, представленном Фиг.20, угол θ между верхним фланцем 104 и ребром 108 увеличивается и становится более 90°. Переходя от поперечного сечения, представленного на Фиг.20, дальше вдоль длины L лонжерона 102, ребро изгибается обратно до конфигурации, в которой оно снова становится, по существу, перпендикулярным верхнему фланцу 104, как это можно видеть в поперечном сечении, представленном Фиг.21 Таким образом, как показано на Фиг.18, при переходе от корневого конца лонжерона (слева на Фиг.18) третья поверхность 114 сначала изгибается вокруг оси (параллельной стрелке 164) против часовой стрелки в первой части лонжерона. При перемещении из этой первой части лонжерона 102 к части, соответствующей концевой части крыла, третья поверхность 114 изгибается вокруг той же оси в направлении по часовой стрелке на второй части. Введение в ребро такого изгиба позволяет эффективно изменять высоту (размеры по стрелке 166 на Фиг.18) фланцев 104, 106, что дает возможность управления развернутой шириной DWn лонжерона. Возможность управлять развернутой шириной лонжерона 102 введением такого изогнутого ребра 108 дает конструктору такого лонжерона возможность изменять развернутую ширину в значительно большей степени, чем это может быть достигнуто введением выступов или галтелей/радиусов. Введение выступов в конструкцию лонжерона и/или введение галтелей и/или радиусов, как это было описано выше, также может, конечно, дать дополнительные возможности управления развернутой шириной лонжерона по его длине, но в некоторых вариантах выполнения изобретения может оказаться ненужным.

В то время как настоящее изобретение было описано и проиллюстрировано в отношении конкретных вариантов осуществления, специалистам должно быть понятно, что в изобретении возможны различные изменения, которые не были представлены в настоящем описании. В качестве примера, далее будут описаны некоторые возможные изменения.

Введение сложнопрофильной кривой в первом варианте осуществления, описанном выше, достигается соединением большого числа смещенных точек, каждая из которых генерируется введением точки, отделенной от края фланца лонжерона в направлении, нормальном ребру. Сложнопрофильная линия могла бы быть введена другим способом, например путем смещения точек в направлении, не перпендикулярном ребру. Затем можно генерировать геометрию лонжерона, в которой криволинейные поверхности, соединяющиеся с ребром и фланцами лонжерона, все имеют постоянный радиус кривизны, причем развернутая ширина лонжерона управляется путем изменения размеров ребра и фланцев и/или путем изменения углов между ребром и фланцами.

Приведенные выше варианты осуществления относятся к форме и геометрии лонжерона, поддерживающего панель крыла. Следует иметь в виду, что принципы, использованные в описанных выше вариантах осуществления настоящего изобретения, могут быть применены к другим частям летательного аппарата, где имеется панель или часть обшивки летательного аппарата, на которой закрепляется или которая укрепляется удлиненным элементом конструкции. При этом варианты осуществления настоящего изобретения могут быть распространены в аэрокосмической промышленности и использоваться в любых случаях, где требуется использование композитного лонжерона, шпангоута, стрингера или другого удлиненного элемента конструкции на панели с изменяющейся толщиной.

Область притязаний настоящего изобретения включает секции лонжерона, из которых одни соответствуют одному или более из вышеописанных вариантов осуществления изобретения, а другие секции не соответствуют ни одному из приведенных вариантов осуществления.

В случае если в приведенном описании упоминаются целые объекты или элементы, обладающие известными, очевидными или предсказуемыми эквивалентами, эти эквиваленты включаются в настоящее описание, как если бы они были предложены отдельно. Для определения истинной области притязаний настоящего изобретения следует обратиться к формуле, и оно должно истолковываться как охватывающее все такие эквиваленты. Также следует понимать, что целые объекты или признаки изобретения, описанные здесь в качестве предпочтительных, обладающих преимуществами, более удобных или др., не являются обязательными и не ограничивают область притязаний независимых пунктов формулы.

Реферат

Группа изобретений относится к удлиненному элементу и к лонжерону конструкции авиакосмического устройства или летательного аппарата из слоистой конструкции, а также к способу создания его модели при помощи компьютера и к способу изготовления удлиненного элемента. Удлиненный элемент содержит основание с первой поверхностью и второй поверхностью, расположенной с противоположной стороны от первой поверхности, и ребро с третьей и четвертой поверхностями. Поперечное сечение удлиненного элемента изменяется вдоль его длины с линейным увеличением вдоль упомянутой длины удлиненного элемента конструкции геодезического расстояния между первой линией отсчета, расположенной на первой поверхности, и второй линией отсчета, расположенной на третьей поверхности. Композитный лонжерон характеризуется верхним и нижним фланцами, соединенными ребром, и единым слоем композиционного материала, проходящим между двумя противоположными краями от верхнего фланца через ребро к нижнему фланцу. Геодезическое расстояние по ширине лонжерона, измеряемое вдоль единого слоя между парой противоположных краев, увеличивается линейно вдоль длины единого слоя. Способ создания модели лонжерона включает подготовку первых данных о геометрии верхнего и нижнего фланцев, нелинейное изменение расстояния, разделяющего фланцы, вдоль длины лонжерона, которое у корневой части лонжерона больше, чем у концевой части лонжерона, и генерирование вторых данных, характеризующих форму ребра, верхнего и нижнего фланцев модели лонжерона. Способ изготовления удлиненного элемента конструкции включает подготовку пресс-формы, укладку слоев композици

Комментарии