Концевая фреза, обладающая жесткостью на кручение - RU2394670C2

Код документа: RU2394670C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к инструментам для фрезерования материалов.

Более конкретно, изобретение обеспечивает повышенную жесткость на кручение и изгиб тела концевой фрезы для продления таким образом срока службы инструмента и обеспечения возможности механической обработки с увеличенным показателем снятия металла и улучшенным качеством поверхности, при одновременном предотвращении вибрации.

Уровень техники

Концевые фрезы широко используются в операциях фрезерования по причине универсальности их применения и по причине умеренной фабричной себестоимости инструмента. Концевые фрезы часто имеют цилиндрическую форму и доступны диаметром до 80 мм. Многие концевые фрезы имеют плоские торцы, хотя используются и другие формы, такие как конические и закругленные торцы. Концевая фреза обычно, в зависимости от диаметра, размера и того, используется ли она для черновой или чистовой обработки, имеет от 2 до 10 зубьев. Зубья обычно имеют спиральную форму, но могут быть и прямыми, параллельными оси фрезы. Материалом конструкции является быстрорежущая инструментальная сталь, твердый сплав на основе карбида вольфрама, металлокерамика или керамика, или комбинация этих материалов.

В нижеследующем тексте термин "концевая фреза" относится к режущему инструменту, изготовленному из стали, твердого сплава или твердых керамических материалов, или комбинации этих материалов, с твердым покрытием резца или без него.

Существует высокая потребность в жесткости на кручение и изгиб для концевых фрез, в особенности для черновой, чистовой и тонкой обработки.

Во время черновой обработки происходит снятие большого количества материала, а обеспечение выброса стружки из области резания требует достаточного пространства между режущими зубьями. Такое пространство может быть обеспечено только при небольшом количестве зубьев, обычно 2-4, в зависимости от рабочего диаметра фрезы, и небольшом диаметре сердцевины инструмента, который, тем не менее, должен быть достаточным для предотвращения поломки инструмента. Меньший диаметр сердцевины может привести к незначительной потере точности по причине изгиба инструмента под давлением, но для операций черновой обработки это не имеет большого значения.

При выборе подходящего диаметра сердцевины всегда существует необходимость баланса между требованиями к обеспечению выброса стружки и доступа смазочно-охлаждающей технологической среды, которые требуют малого диаметра сердцевины, с одной стороны, и требованиями к жесткости инструмента и сопротивлению на излом, которые требуют большого диаметра сердцевины, с другой стороны.

Высокая жесткость на кручение и изгиб концевой фрезы полезна при операциях чистовой и тонкой обработки, поскольку при этом достигается лучшая чистовая отделка поверхности.

Во время черновой обработки фреза подвергается сильному кручению и изгибу, поскольку механический станок приводит в движение хвостовик концевой фрезы в то время, как зубья фрезы при контакте с заготовкой испытывают сильное сопротивление. Концевая фреза с недостаточной жесткостью на кручение и изгиб будет вибрировать по диагонали с высокой амплитудой и не будет обеспечивать высокий показатель снятия металла. Попытки выполнить фрезерование с большой глубиной резания при высокой скорости подачи способны привести к снижению точности и качества поверхности, шуму и ранней поломке фрезы.

Известные концевые фрезы описаны в патентах США 4,812,087, 5,188,487, 5,971,671, 6,231,275 В1 и в документах, на которые в этих патентах имеются ссылки. Другие известные концевые фрезы представлены на фиг.1-4 настоящей заявки.

Раскрытие изобретения

Одной из задач настоящего изобретения является устранение недостатков известных концевых фрез и создание профиля зуба фрезы, имеющего достаточно большие стружечные канавки для выброса стружки при обеспечении повышенной жесткости на кручение и повышенного сопротивления изгибу.

Настоящее изобретение решает указанную задачу, предлагая концевую фрезу с внешним диаметром D, имеющую повышенную жесткость, содержащую тело для закрепления в станке и режущую часть, имеющую множество стружечных канавок, выполненных машинной обработкой с образованием режущих зубьев, смежных с указанными стружечными канавками, причем тыльная часть каждого зуба содержит короткий периферийный разгрузочный участок, начинающийся на режущей кромке, и проходящую по длине зуба дуговую заднюю поверхность, примыкающую к указанному периферийному разгрузочному участку и заканчивающуюся уголком, образованным между указанной проходящей по длине зуба задней поверхностью и указанной стружечной канавкой, при этом указанный уголок отстоит на расстоянии С от внешнего диаметра D, причем величина расстояния С находится в диапазоне от 0 до 0,2D.

В предпочтительном варианте осуществления настоящего изобретения предлагается концевая фреза, в которой указанный периферийный разгрузочный участок соединен с указанной дуговой задней поверхностью, проходящей по длине зуба, посредством вогнутого плавного сопряжения малого радиуса.

В наиболее предпочтительном варианте осуществления настоящего изобретения предлагается концевая фреза, выполненная с возможностью обработки мягких металлов, причем величина расстояния С составляет порядка 0,06D или менее, а указанный уголок предназначен для полировки обрабатываемой поверхности.

Другие варианты осуществления изобретения описаны ниже.

Жесткость на кручение J тела, к которому приложен крутящий момент, такого, как скручиваемый вал и фреза во время снятия металла при резании, зависит не только от площади сечения вала, но также и от квадрата расстояния, на которое каждая область сечения удалена от центра вала. Величина J вычисляется суммированием площадей различных областей, образующих сечение, и умножением площади каждой такой области на квадрат расстояния r, который представляет собой расстояние между центром каждой области и центром профиля. Величина J обычно представляет собой полярный момент инерции, величина которого может измеряться в см4.

Таким образом, валу или фрезе, подвергающимся скручиванию, может быть придана жесткость добавлением одной или более областей к их поперечному сечению для увеличения величины J.

Так как значение r входит в формулу для вычисления J как квадрат r, очень эффективным способом увеличения J является увеличение r посредством размещения различных частей областей поперечного сечения как можно дальше от центра кручения. В качестве простой иллюстрации можно привести пример, когда сплошной круглый вал заменяется полым цилиндром или трубой с той же площадью поперечного сечения и тем же весом, результатом чего является намного более жесткий вал по причине более высокой величины J для цилиндра.

Содержащиеся в заявке чертежи поясняют, что дополнительные области, которые являются основной особенностью настоящего изобретения, достаточно велики по сравнению с геометрической формой известных фрез. Что наиболее важно, дополнительные области расположены вблизи внешнего диаметра фрезы.

Несмотря на то, что дополнительные области на тыльной поверхности зубьев концевой фрезы в первую очередь служат для снижения деформации при скручивании во время резания, дополнительным преимуществом, предлагаемым новой конструкцией, является увеличенное сопротивление консольному изгибу фрезы, когда ее хвостовик закреплен в шпинделе станка, а режущий торец прижат к заготовке. Как хорошо известно, увеличенная жесткость фрезы улучшает чистовую отделку обрабатываемой поверхности, увеличивает способность обработки с жесткими допусками, а что касается черновой обработки - увеличивает показатель снятия металла при снижении вибрации и шума.

Таким образом, конструкция нового режущего инструмента согласно настоящему изобретению обеспечивает увеличение J без уменьшения размера стружечной канавки. При сохранении неизменным размера стружечной канавки не нарушается поток смазочно-охлаждающей технологической среды к режущим кромкам, и что более важно - осуществляется беспрепятственный выброс стружки из области резания.

Краткое описание чертежей

Далее изобретение, которое представлено на примере предпочтительного варианта осуществления, будет описано со ссылкой на прилагаемые чертежи. Конструктивные детали представлены здесь постольку, поскольку они необходимы для фундаментального понимания. Описанные примеры совместно с чертежами делают очевидным для специалиста в данной области техники возможность осуществления других вариантов изобретения. На чертежах:

фиг.1 представляет в перспективе известную концевую фрезу;

фиг.2 представляет вид с торца известной концевой фрезы, имеющей два зуба;

фиг.3 представляет вид с торца известной концевой фрезы, имеющей пять зубьев;

фиг.4 представляет вид с торца известной концевой фрезы, имеющей шесть зубьев;

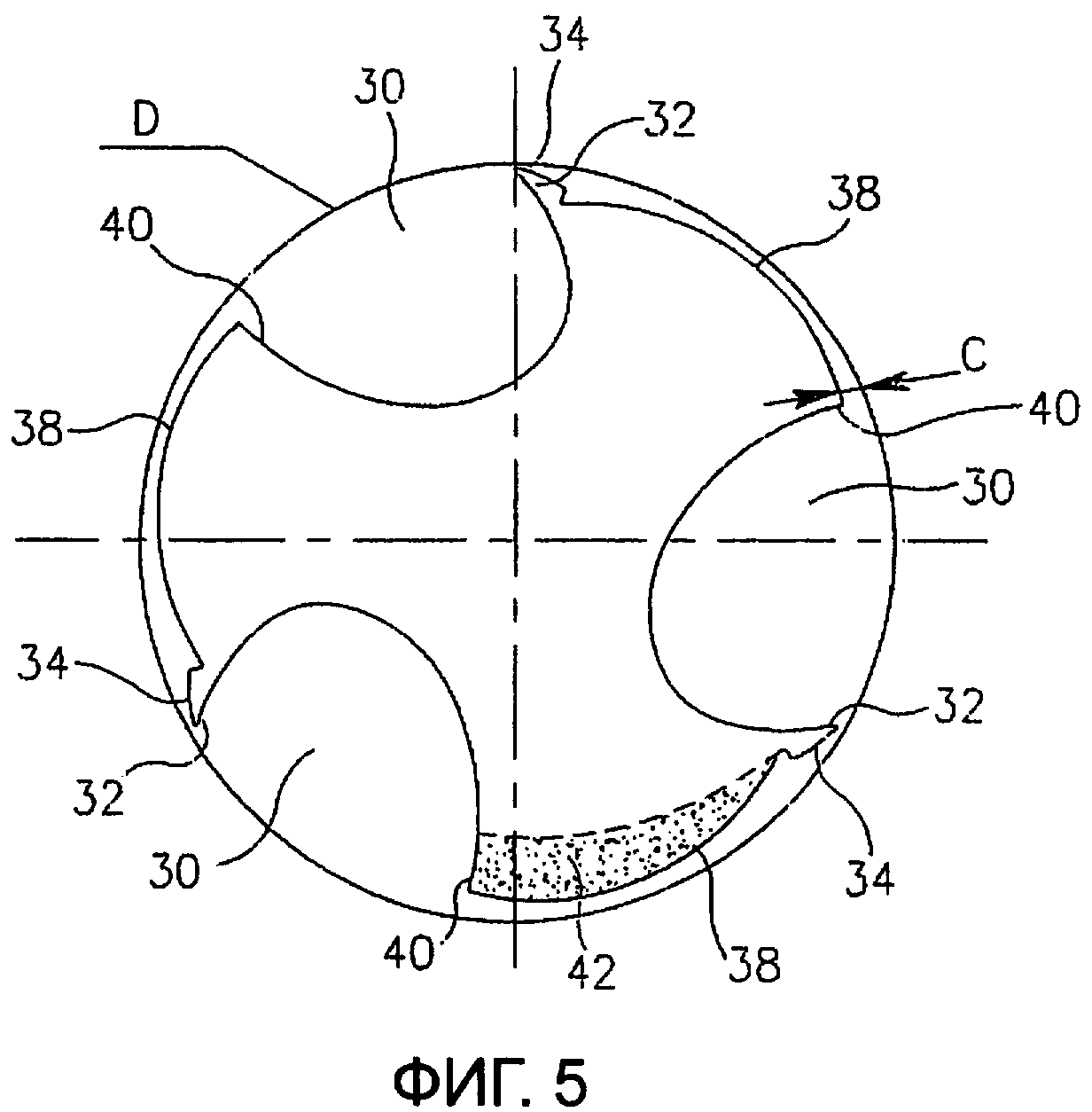

фиг.5 представляет предпочтительный вариант концевой фрезы согласно изобретению, где дополнительный материал показан в виде точечной области.

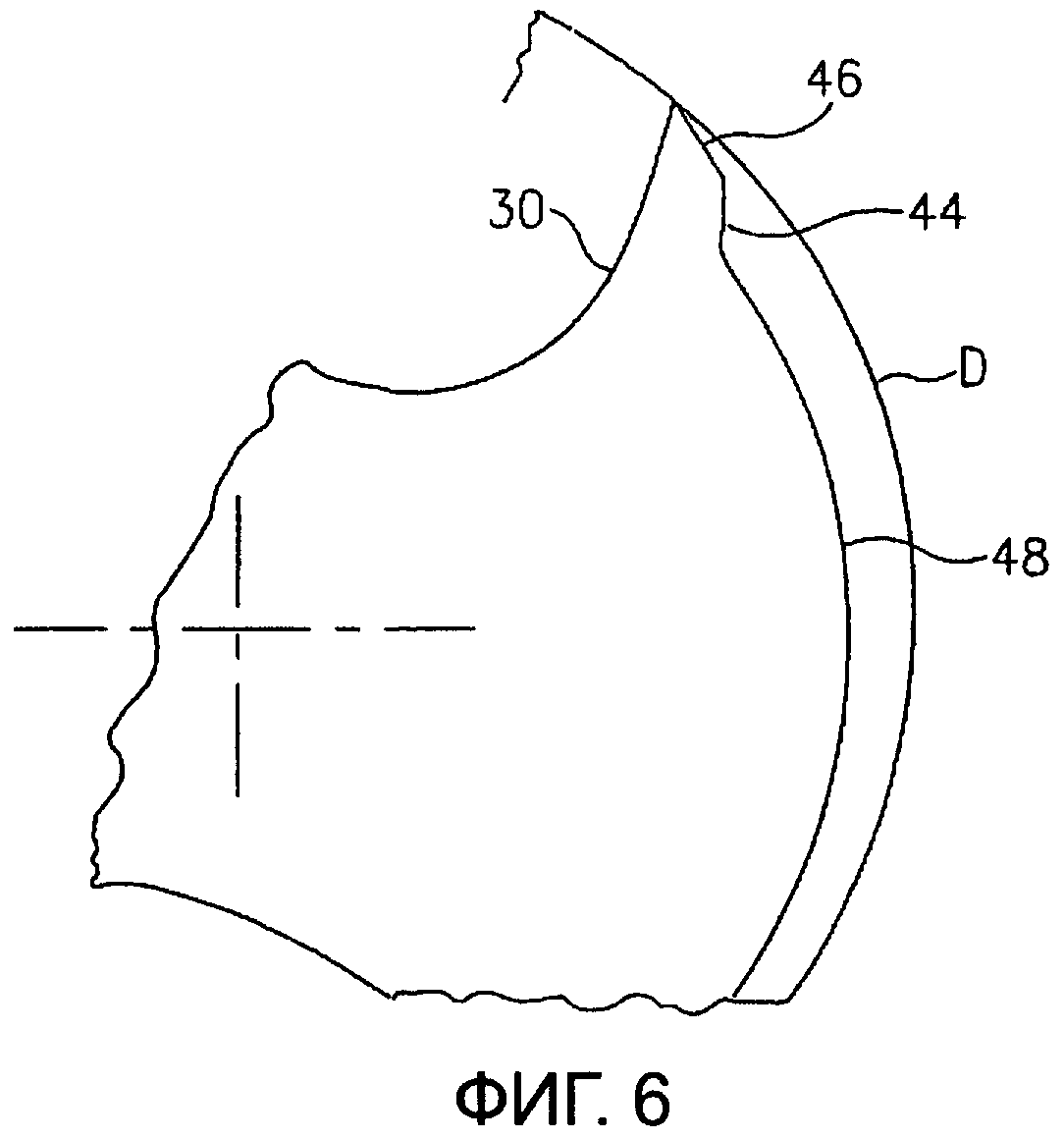

фиг.6 представляет детализированный профиль зуба, показывающий плавное сопряжение;

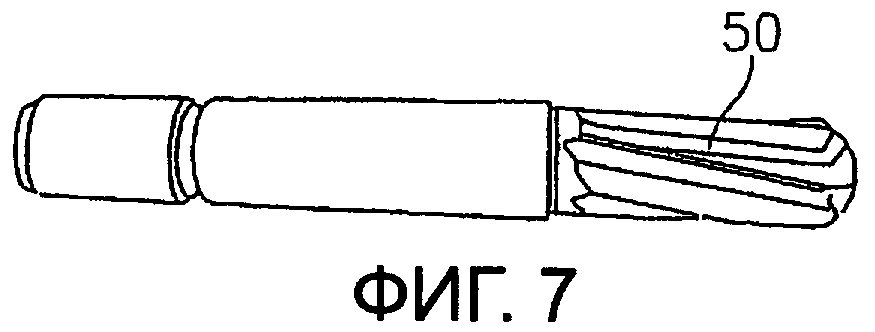

фиг.7 представляет в перспективе концевую сферическую фрезу,

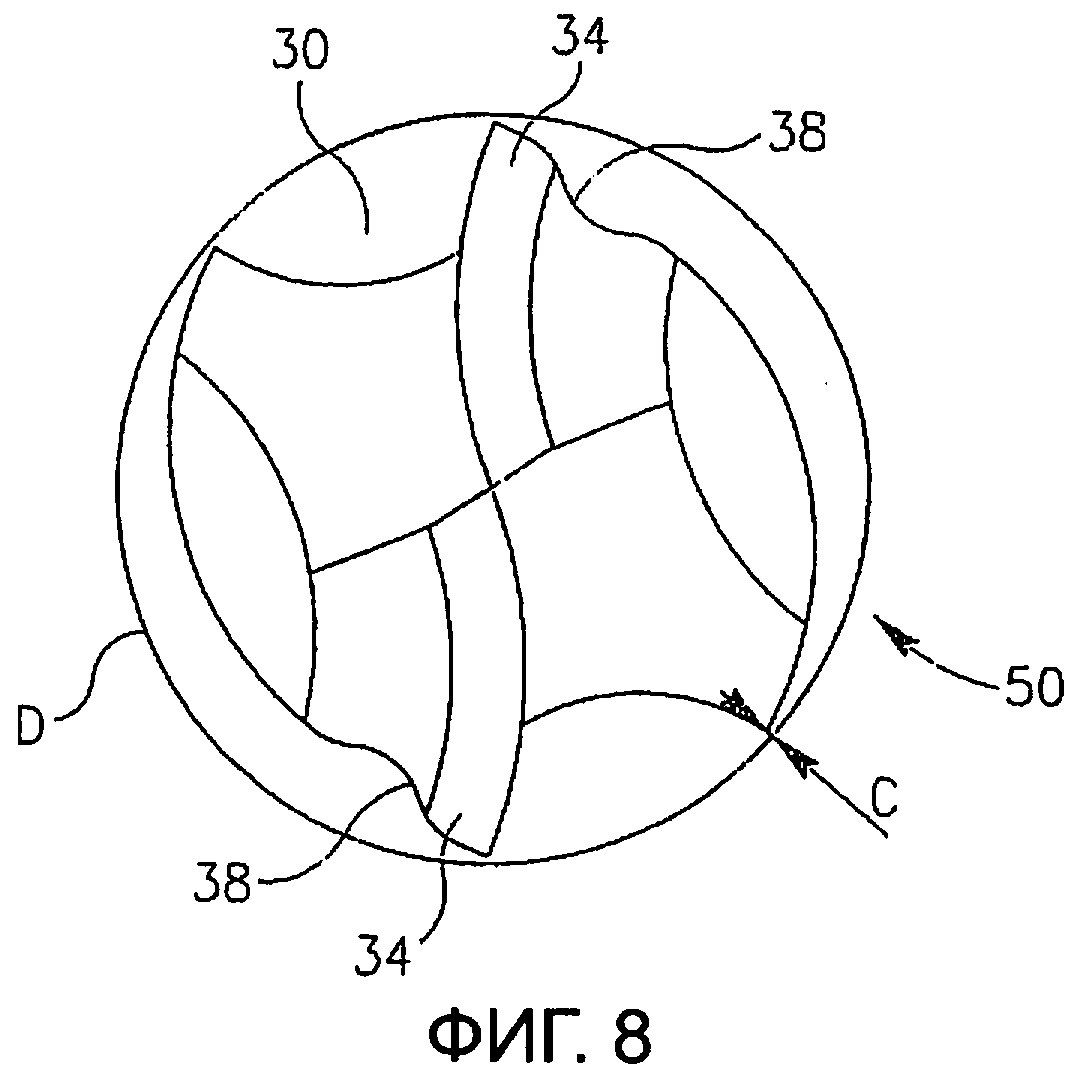

фиг.8 представляет вид сферической фрезы с торца; и

фиг.9 представляет вид с торца концевой фрезы для фрезерования мягких металлов и пластика.

Осуществление изобретения

На фиг.1 представлена известная из уровня техники концевая фреза, имеющая хвостовик или тело 10 и режущую часть 12. Представленная концевая фреза имеет 8 зубьев и достаточно большой рабочий диаметр (около 50-80 мм) для обеспечения пространства для отвода стружки между зубьями.

Известный резец, представленный на фиг.2, имеет два зуба 14, каждый из которых имеет заднюю поверхность 16, которая спускается к диаметру сердцевины 18 в секторе размером приблизительно 160°. Значение С составляет около 0,58.

Известная концевая фреза, представленная на фиг.3, имеет 5 зубьев 20, каждый из которых имеет заднюю поверхность 22, которая спускается к положению приблизительно посередине между диаметром сердцевины 24 и внешним диаметром D.

На фиг.4 представлена известная фреза 26 с 6-ю зубьями. Профиль зуба 28, изготовленного из твердого сплава, имеет отрицательный передний угол, поскольку фреза предназначена для обработки материалов повышенной твердости - сталей с твердостью более HRC 55.

На фиг.5 представлена концевая фреза с 3-мя зубьями, имеющая повышенную жесткость согласно настоящему изобретению. Концевая фреза включает тело 10 (фиг.7), которое закрепляется в шпинделе станка, и режущую часть, представленную на чертеже, с внешним диаметром D.

Три стружечные канавки 30 выполнены машинной обработкой вдоль режущей части с образованием режущих зубьев 32, смежных с указанными стружечными канавками. Задняя поверхность каждого зуба 32 содержит короткий разгрузочный периферийный участок 34, начинающийся на режущей кромке. Как было указано, фреза соответствует известным из уровня техники решениям. Проходящая по длине зуба дуговая задняя поверхность 38 зуба граничит с разгрузочным периферийным участком 34 и заканчивается уголком 40, образованным между проходящей по длине зуба задней поверхностью 38 и смежной с ней стружечной канавкой 30. Уголок 40 находится на расстоянии С от внешнего диаметра D, причем значение расстояния С находится в диапазоне от 0 до 0,2D. Например, для концевой фрезы диаметром 16 мм значение С будет находиться в диапазоне от 0 до 3,2 мм. Низкие значения С означают, что по существу большее количество материала доступно для увеличения жесткости зубца. Дополнительный материал, обозначенный на чертеже точечной областью 42, располагается далеко от центра концевой фрезы, тем самым значительно увеличивая жесткость J инструмента на кручение, одновременно увеличивая жесткость на изгиб.

При выборе нормального переднего угла (0-8°) концевая фреза с легкостью конфигурируется для выполнения черновой обработки, особенно для металлов, имеющих категорию обрабатываемости ниже 40 по шкале, где автоматная латунь имеет показатель обрабатываемости 100, а нержавеющая сталь 316 имеет показатель 10.

На остальных чертежах для обозначения подобных частей используются одинаковые ссылочные номера.

На фиг.6 представлен фрагмент концевой фрезы, в которой скос 44 или вогнутое плавное сопряжение малого радиуса соединяет периферийный разгрузочный участок 46 с проходящей по длине зуба задней поверхностью 48. Сопряжение или скос 44 нужно для устранения концентрации напряжений при применении фрезы.

На фиг.7 и 8 представлена концевая фреза 50, представляющая собой концевую сферическую фрезу. Так или иначе, концевая фреза подобна той, которая описана со ссылкой на фиг.5.

На фиг.9 представлена еще одна фреза согласно изобретению, которая способна обрабатывать мягкие материалы, такие как автоматная сталь, цветные металлы и пластики. Значение С равно приблизительно 0,03D. Твердая сердцевина 52 имеет диаметр около 0,4D.

Фреза имеет два зуба 54, причем каждый зуб имеет передний угол величиной 10°-20°. Концевая фреза изготавливается из быстрорежущей инструментальной стали, или твердого сплава, или металлокерамики, или керамики. Так как значение С низкое, уголок 56 между стружечной канавкой 58 и проходящей по длине зуба дуговой задней поверхностью 60 может входить в контакт с заготовкой и полировать (шлифовать) обрабатываемую поверхность.

Из-за дополнительного материала, добавленного на задней поверхности зуба, концевая фреза способна сопротивляться излому даже при небольших размерах и будет создавать меньшую вибрацию и меньший шум, чем известные концевые фрезы с тем же рабочим диаметром. Таким образом может быть достигнут более высокий, чем прежде, показатель снятия металла.

Область описанного изобретения включает все варианты осуществления, соответствующие нижеследующей формуле. Приведенные выше примеры иллюстрируют предпочтительные варианты изобретения, но они не должны рассматриваться в качестве ограничения его рамок, поскольку для специалиста в данной области техники очевидна возможность дополнительных вариантов и модификаций изобретения без отступления от смысла нижеследующей формулы.

Реферат

Концевая фреза с внешним диаметром D выполнена в виде концевой сферической фрезы и содержит тело для закрепления в станке и режущую часть, имеющую множество стружечных канавок. Тыльная часть каждого зуба содержит короткий периферийный разгрузочный участок, начинающийся на режущей кромке, и проходящую по длине зуба дуговую заднюю поверхность, примыкающую к указанному периферийному разгрузочному участку и заканчивающуюся уголком, отстоящим на расстоянии С от внешнего диаметра D. Периферийный разгрузочный участок соединен с дуговой задней поверхностью посредством вогнутого плавного сопряжения малого радиуса или скоса. Величина расстояния С составляет 0,06D или менее, а указанный уголок предназначен для полирования обработанной поверхности. Технический результат: повышение качества обработанной поверхности. 4 з.п. ф-лы, 9 ил.

Комментарии