Способ изготовления статора или обработки внутренних стенок статора - RU2695766C2

Код документа: RU2695766C2

Чертежи

Описание

Изобретение относится к способу в соответствии с ограничительной частью пункта 1, а также к устройству в соответствии с ограничительной частью пункта 10 формулы изобретения.

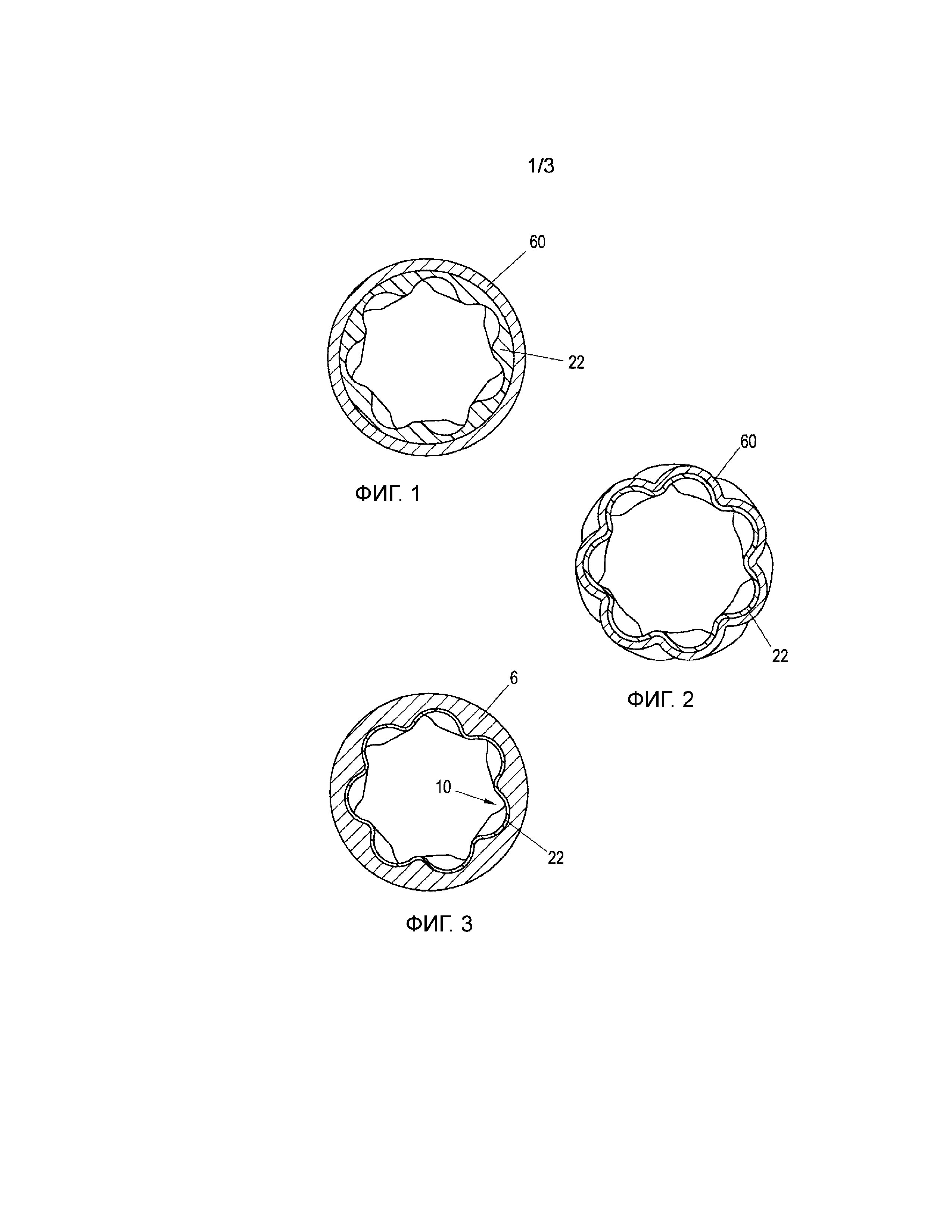

Принцип (Moineau-принцип) эсксцентрикового шнекового двигателя основан на вращающемся роторе в спиралеобразной, облицованной эластомером трубе со специальным внутренним контуром в качестве статора. При этом в результате различного количества шагов ротора и статора (количество витков ротора = количество витков статора - 1) возникает повышение давления за счет открывания и запирания камер, возникающих в результате различного количества витков. В настоящее время в качестве стандарта рассматривают статор, который представляет собой трубу 60 с цилиндрическим наружным диаметром и внутренним контуром, облицованным с использованием техники литья резины под давлением покрытием 22 из эластомера, как оно схематически показано на фиг. 1. При этом при эксплуатации, например, в качестве электродвигателя сверлильного станка, возникают высокие давления на боковых поверхностях внутренней геометрии вследствие повышения давления и крутящего момента, обязательно необходимого для привода расточного резца.

Нанесенное покрытие из эластомера вследствие различных величин толщины стенок, причем толщина стенок покрытия из эластомера на «возвышении» больше, чем в «низине», способно выдерживать давления лишь приблизительно до 24-40 бар. При более высоких давлениях происходит размягчение эластомера. В эластомере возникают трещины и происходит падение мощности и разрушение внутренней облицовки статора. Для изменения или улучшения этого обстоятельства существуют статоры, которые уже имеют предварительно сформованную металлическую внутреннюю геометрию и оснащены существенно более тонким покрытием из эластомера с неизменной толщиной или неизменной толщиной стенок, как схематически показано на фиг. 2. За счет этого возможно увеличение давления на боковых сторонах, так как сопротивление металла на основании покрытия из эластомера допускает это на протяжении всей геометрии и, в частности, на боковых поверхностях, без потери крутящего момента или мощности. Эту технологию используют за счет вдавливания трубы 60 в подходящую форму и выработки, тем самым, внутреннего контура и последующего нанесения покрытия 22 из эластомера. Это обуславливает тот недостаток, что для каждой различной внутренней геометрии или шага необходимо изготавливать отдельные давильные инструменты.

Задача изобретения заключается в создании несложного, но точного способа и несложным образом собираемого устройства, при помощи которых возможно быстрое и точное изготовление статоров для эксцентриковых шнеков или эксцентриковых шнековых двигателей. Далее, не должно возникать высоких расходов на давильные инструменты. Далее, должна быть обеспечена возможность выработки различных внутренних геометрий с помощью лишь одного фрезерного рабочего органа и сменных фрезерных вставок, причем различные внутренние геометрии вырабатывают обработкой резанием.

В соответствии с изобретением способ названного выше типа отличается тем,

- что для обработки внутренних стенок трубы статора используют, по меньшей мере, две фрезерные головки и в начале обработки одну из фрезерных головок приближают к трубе статора и переводят ее в заранее заданную позицию относительно этого конца трубы статора,

- что фрезерную головку из этой определенной позиции разгоняют относительно ее круговой оси и относительно ее линейной оси до скорости обработки и подают ее вдоль ее линейной оси внутрь трубы и вырабатывают виток резьбы до тех пор, пока фрезерная головка не достигнет, по меньшей мере, центральной точки длины или не выйдет за пределы заранее заданной величины,

- что в зависимости от прохождения отдельных витков резьбы и от позиции фрезерной головки и/или от позиции ее соприкосновении с трубой статора определяют или рассчитывают выходную точку или выходной контур витка резьбы, который должен быть выполнен этой фрезерной головкой, или другого подлежащего исполнению витка резьбы на другом противолежащем конце трубы статора, и вторая фрезерная головка приступает к обработке в этом месте внутренней поверхности стенки трубы статора и эту фрезерную головку перемещают вдоль ее линейной оси и проворачивают вокруг ее круговой оси до тех пор, пока эта фрезерная головка не достигнет центра трубы статора или не превысит заранее заданную величину, и

- что выполненные до центра с помощью соответствующей фрезерной головки витки резьбы продолжают выполнять с помощью соответствующей другой фрезерной головки на соответственно другой половине трубы статора или производят фрезерование от центра далее к соответственно другому концу.

Соответствующий изобретению способ обеспечивает преимущества, в частности, в том случае, если предусмотрена обработка трубы статора, внутренний контур которого имеет соотношение V длины L и диаметра D, которое составляет V = L:D>30:1, предпочтительно >40:1.

Обработка трубы статора, при которой обе фрезерные головки не мешают друг другу, достигают в том случае, если во время движения одной фрезерной головки во внутреннее пространство трубы статора к центру длины другая фрезерная головка движется в том же направлении, что и первая фрезерная головка, в направлении выхода из трубы статора. Само собой разумеется, это может происходить также наоборот.

Поскольку обработка одного витка резьбы требует подчас большого числа процессов фрезерования, предпочтительно, если при каждом движении выдвижения одной фрезерной головки производят обработку витка резьбы, который был ранее фрезерован или обработан этой фрезерной головкой при движении внутрь.

Поскольку необходима точная обработка центра трубы статора и формирование плоских переходов отдельно фрезерованных половин соответствующего витка резьбы, в соответствии с изобретением может быть предусмотрено, что во время каждого вдвигания или выдвижения фрезерной головки производят фрезерование половины длины одного витка резьбы, при необходимости включая, по меньшей мере, длину, соответствующую 50% высоты или ширины витка резьбы, или что соответствующую фрезерную головку вводят в трубу статора за пределы центра длины трубы на величину макс. 50% высоты или ширины выработанного витка резьбы.

Для достижения быстрой обработки по возможности без пауз в процессе фрезерования целесообразно, если при достижения второй фрезерной головкой центра длины трубы первую фрезерную головку позиционируют перед концом трубы в ее исходной позиции для следующего процесса фрезерования и для следующего введения в трубу статора для исполнения следующего витка резьбы или повторной обработки того же витка резьбы, и при введении первой фрезерной головки в трубу статора вторую фрезерную головку выводят в направлении расположенного напротив первой фрезерной головки конца трубы или из трубы.

Для достижения быстрой, непрерывной и точной обработки материала статора может быть предусмотрено, что во время соответствующего движения выдвигания первой и/или второй фрезерной головки из трубы статора производят обработку или фрезерование боковой поверхности резьбы или боковой стороны, расположенной напротив боковой стороны или боковой поверхности витка резьбы, выполненного при вдвигании соответствующей фрезерной головки в трубу статора.

При согласовании с формой витков резьбы, их количеством и материалом трубы статора может быть предусмотрено,

- что скорости перемещения по осям поддерживают по мере необходимости на одинаковой величине и/или – что фрезерные головки перемещают с неизменной по мере необходимости и/или одинаковой по величине скоростью вращения и/или скоростью подачи и/или соответственно одновременно в одном и том же направлении и/или

- что фрезерные головки вводят от концов трубы в трубу статора чередующимся образом.

Для использования изготовленной в соответствии с изобретением трубы статора может быть предпочтителен случай, когда круглый периметр трубы статора остается во время обработки неизменным.

Далее, предпочтительным проявил себя случай, когда на поверхность внутренних стенок трубы после выполнения витков резьбы наносят покрытие из эластомера с неизменной толщиной.

В частности, если наклон витков резьбы варьируется на протяжении длины трубы, может быть предусмотрено, что обе фрезерные головки можно приводить в действие независимо друг от друга или что приспособления для крепления инструмента, несущие фрезерные головки, можно приводить в действие применительно к их скорости вдоль продольных осей и/или их круговых осей независимо друг от друга.

Устройство указанного выше типа отличается тем,

- что для обработки внутренних стенок трубы статора предусмотрены две фрезерные головки, управляемые, регулируемые и приводимые во вращение с управлением от блока управления, предпочтительно независимо друг от друга, и

- что блок управления настроен следующим образом:

- для приближения одной из фрезерных головок к трубе статора и ее регулирования относительно конца трубы в заранее заданной позиции,

- для разгона фрезерной головки из этой определенной позиции относительно ее круговой оси и относительно ее линейной оси до скорости обработки и подачи ее вдоль ее линейной оси внутрь трубы и для выработки при этом витка резьбы до момента достижения фрезерной головкой, по меньшей мере, центра длины трубы статора или превышения заранее заданной величины,

- для определения или расчета в зависимости от позиции фрезерной головки и/или места ее первого контакта с трубой статора точки выхода или контура входа этого выполненного витка резьбы или другого, подлежащего исполнению витка резьбы, на другом, противолежащем конце трубы статора, и перемещения второй фрезерной головки в это место, начала там обработки внутренней поверхности стенок и для перемещения второй фрезерной головки вдоль ее линейной оси и поворота вокруг ее круговой оси до момента достижения ею, по меньшей мере, центра длины трубы статора или превышения заранее заданной величины, и

- для продолжения обработки или дальнейшего фрезерования соответственно выполненного витка резьбы соответственно другой фрезерной головкой на соответственно другой половине трубы статора.

Это устройство имеет несложную конструкцию, надежно в эксплуатации и базируется на известных элементах. Целесообразным образом предусмотрено, что фрезерная головка устанавливается на приспособлении для крепления инструмента, содержащем привод инструмента и/или центрирующее устройство и/или опорное устройство и/или устройство для отвода стружки и/или подвод охлаждающей жидкости.

Предпочтительно, приспособление для крепления инструмента содержит люнет, который для обеспечения стабильного направления фрезерной головки может гидравлически, по мере необходимости через шаровую пяту, прилегать к внутренней поверхности стенок трубы статора.

Преимущественным является также, если подвод охлаждающей жидкости осуществляют через приводную ветвь фрезерной головки и выходное отверстие для охлаждающего флюида расположено непосредственно во фрезерной головке.

Для более быстрой обработки может быть предусмотрено, что каждая фрезерная головка содержит ряд фрезерных головок, расположенных рядом друг с другом на несущей конструкции, которые одновременно обрабатывают и фрезеруют один и тот же виток резьбы.

В последующем на основании чертежей более подробно поясняются примеры исполнения изобретения, которые, однако, не следуют рассматривать как ограничительные.

Фиг. 1 и 2 показывают схематический вид известных труб статоров.

Фиг. 3 показывает вид выполненной в соответствии с изобретением трубы статора.

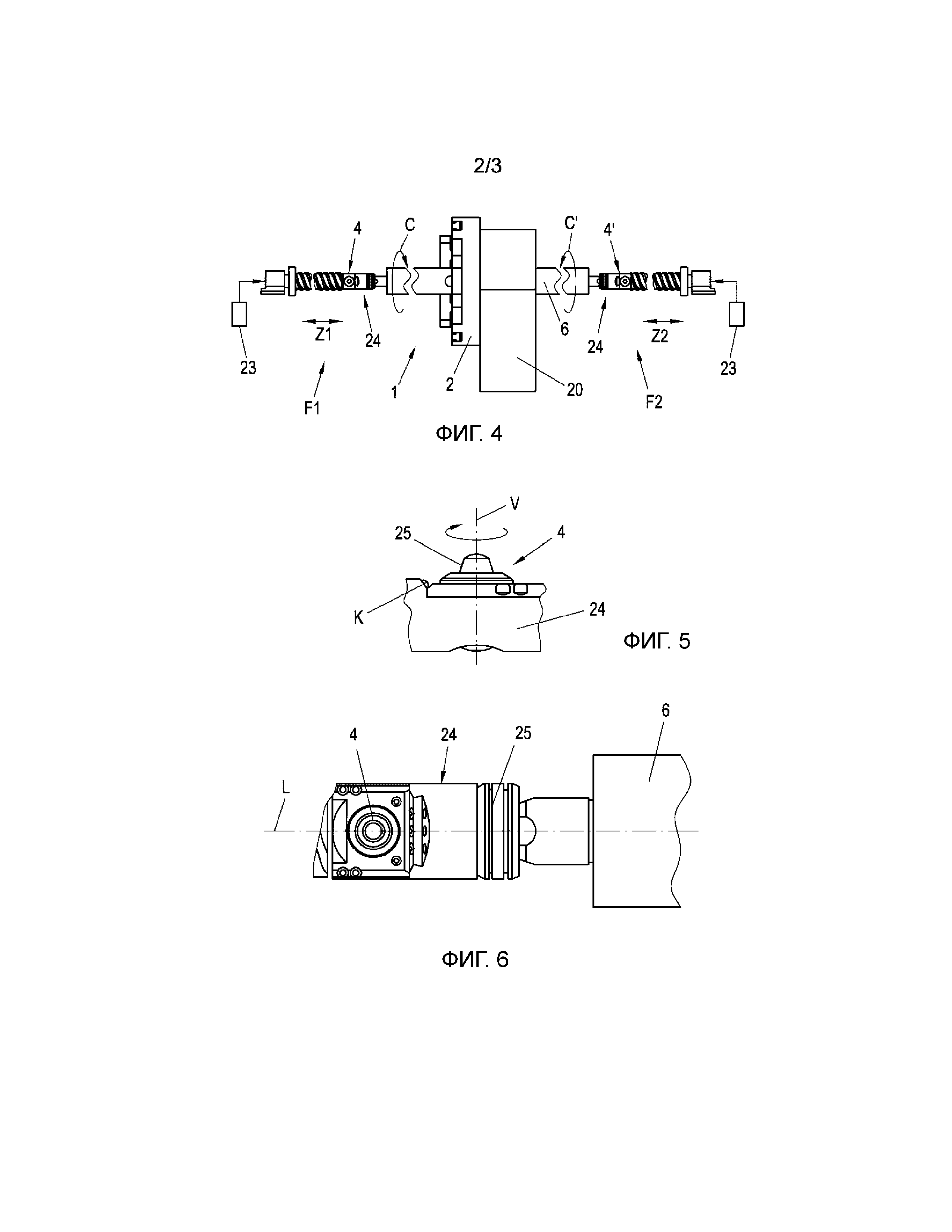

Фиг. 4 схематически показывает соответствующий изобретению обрабатывающий станок или устройство.

Фиг. 5 показывает фрезерную головку.

Фиг. 6 показывает приспособление для крепления инструмента.

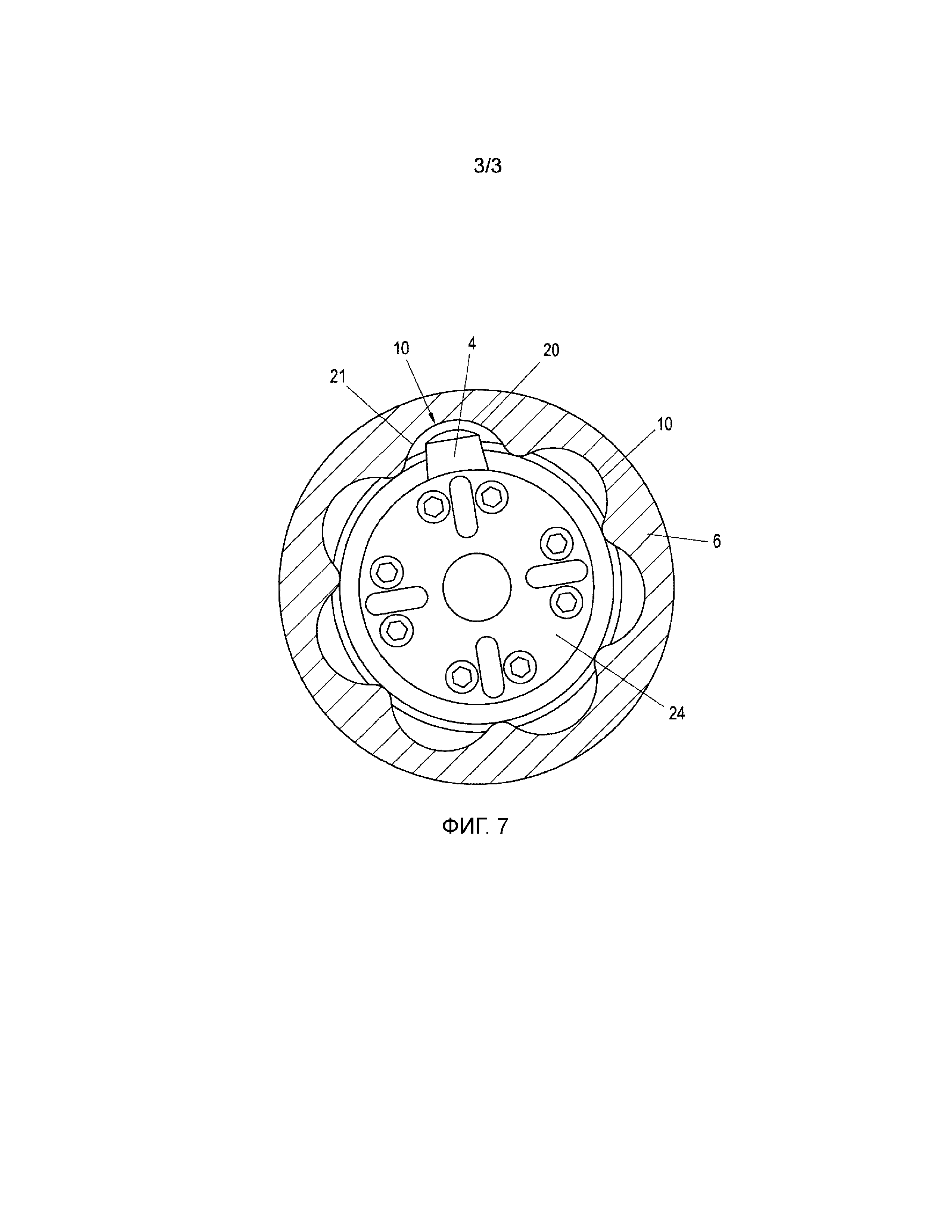

Фиг. 7 схематически показывает фрезерную головку в трубе статора или перед торцевой поверхностью или отверстием трубы статора.

В начале процесса изготовления статора заранее изготовленную металлическую трубу с чистовой длиной детали, например, 6000 мм, укладывают в обрабатывающий станок 1 и зажимают в центре с помощью зажимного патрона 2. Обрабатывающий станок 1 содержит по обе стороны от зажимного патрона 2 или его кронштейна 20 соответственно один фрезерный рабочий орган 3, 3’, который в своей передней, расположенной вблизи детали концевой области поддерживает фрезерную головку 4. Ось V вращения фрезерной головки 4 отстоит сбоку от приспособления 5 для крепления инструмента, которое установлено с возможностью перемещения в продольном направлении трубы 6 и поворота вокруг его продольной оси L. На фиг. 4 показана принципиальная конструкции обрабатывающего станка 1.

Соответствующий изобретению обрабатывающий станок или устройство 1 содержит кронштейн 20 или станину 20, на котором/которой расположен или закреплен зажимной патрон 2, в котором может быть неподвижно зажата подлежащая обработке труба 6 статора. По обе стороны от кронштейна 20 выполнены фрезеровальные секции F1, F2, которые содержат соответственно фрезерные головки 4, 4’, укрепленные в приспособлении 24 для крепления инструмента. Расположенные в приспособлении 24 для крепления инструмента фрезерные головки 4, 4’ изображены более подробно в сечении на фиг. 5. При этом речь идет о фрезерных головках, которые могут быть насажены на вращающийся привод и приведены во вращение вокруг их оси V вращения с помощью этого привода. Приспособление 24 для крепления инструмента для фрезерной головки 4 укреплено с возможностью перемещения вдоль продольной оси Z1 или приспособление 24 для крепления инструмента для фрезерной головки 4’ укреплено с возможностью перемещения вдоль продольной оси Z2 и, таким образом, могут линейно перемещаться в продольном направлении зажатой трубы 6 статора. Одновременно укрепленные с помощью приспособлений 24 для крепления инструмента фрезерные головки 4, 4’ могут вращаться с соответствующими приспособлениями 24 для крепления инструмента вокруг круговой оси С, С’ или продольной оси трубы 6 статора, в результате чего внутри трубы 6 статора фрезерными головками 4, 4’ может быть выполнен фрезерованием спиральный виток 10 резьбы. С помощью схематически показанных блоков 23 управления можно производить управление фрезерными головками 4, 4’ применительно к их скорости вращения или перемещать или регулировать приспособления 24 для крепления инструмента вдоль осей Z1, Z2 и перемещать или регулировать лишь круговые оси С, С’. На фиг. 4 фрезерные головки 4, 4’ изображены в их исходном положении, то есть в положении перед началом обработки зажатой в кронштейне 20 трубы 6 статора.

Производственный процесс протекает приблизительно следующим образом:

Каждый фрезерный рабочий орган 3, 3’ содержит приспособление 24 для крепления инструмента, привод инструмента, центрирующее устройство, устройство отвода стружки, подвод К охлаждающего средства и фрезерную головку 4 и его сначала приближают к трубе 6 или ее торцовой поверхности или вводят в трубу 6 до тех пор, пока фрезерная головка 4 не окажется на определенном расстоянии от трубы 6 в приложении I, как это показано на фиг 4.

К этому моменту времени также укрепленный в приспособлении 24 для крепления инструмента внутренний люнет 25 может быть гидравлически введен в соприкосновение с внутренней стенкой трубы 6, чтобы обеспечить стабильное направление фрезерной головки 4 внутри трубы 6. Далее, в действие приводят подвод «К» охлаждающего средства, который проведен через приводную ветвь или приспособление 24 для крепления инструмента непосредственно до позиции позади фрезерной головки 4.

После этого в действие приводят круговую КЧПУ-ось С и линейную КЧПУ-ось Z1, в частности, одновременно, которые определяют направление наклона и угол наклона подлежащего выполнению витка 10 резьбы. Фрезерную головку 4 разгоняют до скорости резания.

Теперь приспособление 24 для крепления инструмента с фрезерной головкой 4 перемещают с неизменной подачей вдоль оси Z1+ в трубу 6 и фрезерная головка 4 формирует при этом часть подлежащего выработке в трубе 6 витка 10 резьбы, то есть часть боковой стороны 20 или 21 витка 10 резьбы.

Путь, который фрезерная головка 4 проходит при подводе, определяют из длины трубы, диаметра фрезы, расстояния от фрезерной головки 4 до конца трубы перед началом фрезерования и припуска на допуски. Так, путь для фрезерной головки 4 может быть рассчитан следующим образом:

Длина детали: 6000 мм.

Диаметр фрезы: 20 мм.

Расстояние от фрезы до детали: 10 мм.

Припуск на допуски: 10 мм.

Путь

После достижения рассчитанной или заранее заданной исходной точки фрезерной головки 4 для начала фрезерования происходит останов вдоль оси Z1. Вращение вокруг оси С продолжается до момента соприкосновения фрезерной головкой 4 с торцовой поверхностью или с внутренней поверхностью стенок трубы 6 в области подлежащей выполнению или обработке боковой поверхности 20 витка 10 резьбы или останова перед ней. Исходную точку этого витка 10 резьбы выбирают или задают. Альтернативно может быть предусмотрено, что в подлежащей фрезерованию трубе 6 перед началом фрезерования уже присутствует заранее выполненный виток 10 резьбы.

Базируясь на этой расположенной в концевой области трубы 6 точке соприкосновения, на ведущей далее воображаемой спиральной линии в трубе, которая соответствует подлежащему выполнению витку резьбы, возникает определенная точка выхода витка 10 резьбы на плоской поверхности II, то есть противолежащей торцевой поверхности трубы 6.

После этого производят запуск по осям Z1 и С с заданным направлением вращения и неизменной подачей, которые перемещают фрезерную головку или несущее ее приспособление 24 для крепления инструмента. При выходе фрезерной головки 4 за центр трубы или при превышении этого расстояния до центра трубы на заранее заданный размер, производят отключение фрезерной головки или ее повторное выведение из трубы 6.

Фиг. 6 схематически показывает приспособление 24 для крепления инструмента, которое несет фрезерную головку 4. В приспособлении 24 для крепления инструмента закреплены линия охлаждающего флюида и устройство отвода стружки. При помощи опорной части или люнета 25 приспособление 24 для крепления инструмента может опираться о внутреннюю стенку трубы статора.

Фиг. 7 показывает схематическое сечение трубы 6 статора с приспособлением 24 для крепления инструмента, причем фрезерная головка 4 находится в позиции, в которой она может прилегать к боковой поверхности 20, 21 уже частично обработанного витка 10 резьбы или в которую фрезерная головка 4 была перемещена после процесса фрезерования, как в исходное положение.

Если оси Z1 и С прошли тот минимальный путь, который определяет совпадение воображаемой или рассчитанной спиральной линии в положении II, то фрезерную головку 4 с ее осью Z2 приводят в движение влево на фиг. 4, а именно с той же скоростью, что и по оси Z1. Если теперь приспособление 24 для крепления инструмента с фрезерной головкой 4 с осью Z1 достигает своей исходной точки, происходит переключение оси Z1 в состояние покоя и она ожидает достижение приспособлением 24 для крепления инструмента с фрезерной головкой 4’ с осью Z2 и круговой осью С’ своей внутренней позиции и поворота с осью С’ в позицию β или достижения боковой поверхности 21 витка 10 резьбы и движения в известной мере с осью Z2, пока не будет достигнута та точка, которая на этот раз ведет в противоположном направлении на воображаемой, продолжающей спиральной линии к плоской поверхности I на левом конце трубы.

Теперь этот принцип повторяют до тех пор, пока все витки резьбы не окажутся по мере необходимости многократно обработанными или выработанными, так как в результате объема стружки и геометрии профиль не может быть полностью обработан фрезерным рабочим органом 4, 4’ в ходе одного рабочего этапа. Таким образом, по мере необходимости с различными геометриями, выполняют столь много фрезеровальных проходов с фрезерными головками 4, 4’, по мере необходимости с различными геометриями, сколько необходимо для достижения нужного профиля и числа витков.

Управление всеми движениями фрезерных головок 4, 4’ осуществляют с помощью блока 23 управления. Линейные оси и круглые оси соответствующей фрезерной головки 4, 4’ соответствуют продольной оси и круглой оси несущего там соответствующую фрезерную головку 4, 4’ приспособления 24 для крепления инструмента при его движении относительно трубы 6 статора.

Реферат

Изобретения относятся к изготовлению статора для двигателя с эксцентриковым шнеком и может быть использовано при обработке внутренней поверхности трубы статора. Для выполнения витков резьбы во внутреннее пространство трубы вводят две фрезерные головки. При начале обработки одну из фрезерных головок приближают к трубе статора и переводят ее относительно этого конца трубы статора в заранее заданную позицию, из этой определенной позиции фрезерную головку вводят вдоль ее линейной оси внутрь трубы и вырабатывают виток резьбы до тех пор, пока фрезерная головка не достигнет по меньшей мере центра длины трубы статора или не выйдет за его пределы на заранее заданную величину, и в зависимости от прохождения отдельных витков резьбы и от позиции фрезерной головки определяют точку выхода витка резьбы, который должен быть выработан этой фрезерной головкой. Вторая фрезерная головка начинает в этом месте свою обработку внутренней поверхности стенок трубы статора и эту фрезерную головку перемещают вдоль ее линейной оси и вращают вокруг ее круглой оси до тех пор, пока эта фрезерная головка не достигнет центра трубы статора. 2 н. и 13 з.п. ф-лы, 7 ил.

Комментарии