Обрабатывающий центр - RU171388U1

Код документа: RU171388U1

Чертежи

Описание

Полезная модель относится к станкостроению, а именно к обрабатывающим центрам (ОЦ) портального типа, преимущественно вертикально-фрезерным, предназначенным для прецизионной высокоскоростной обработки сложных по форме деталей.

Известна модифицированная конструкция пятиосевого ОЦ фирмы Hermle, содержащая станину, две вертикальные стойки-стенки, прикрепленные к станине и имеющие сверху продольные направляющие, на которые установлена поперечная балка с возможностью перемещения по ним и имеющая поперечные направляющие, установленные по высоте балки, на которых консольно крепится каретка с возможностью перемещения по ним и имеющая опоры, скользящие по вертикальным направляющим, установленным на ползуне, который, таким образом, консольно крепится к каретке и имеет возможность вертикального перемещения относительно каретки, для перемещения по своим направляющим балка, каретка и ползун также снабжены соответствующими приводами (Для HERMLE «трудных» материалов нет. «Оборудование и инструмент для профессионалов», с. 40, МЕТАЛЛООБРАБОТКА, 3/2006).

Этот ОЦ имеет несимметричную в продольном направлении конструкцию из-за консольной установки каретки и ползуна, что ведет к неравномерному распределению усилий и температуры от мотор-шпинделя, а также большое расстояние по вертикальной оси от режущей кромки до первых опор вертикальных направляющих ползуна, что уменьшает жесткость конструкции по вертикальной оси и, как следствие, все эти факторы в сумме приводят к понижению точности обработки.

Наиболее близкой к заявленному техническому решению - прототипом - является конструкция прецизионного пятиосевого ОЦ модели HSC-75 фирмы BMG, содержащего станину, портал, состоящий из двух вертикальных стоек, прикрепленных к станине и сверху соединенных поперечной балкой, имеющей сбоку поперечные горизонтальные направляющие, на которых консольно крепится каретка с возможностью перемещения по ним, каретка, в свою очередь, имеет вертикальные направляющие, по которым скользит ползун с поворотной головкой и мотор-шпинделем, для перемещения по своим направляющим каретка и ползун снабжены соответствующими приводами (Новые стандарты в дипломном проектировании для специалистов машиностроительных производств, Поляков А.Н., Кузьменко Н.А., Додоров А.И., Оренбургский государственный университет, г. Оренбург; http://conference.osu.ru/assets/files/conf_reports/conf9/101.doc).

Этот ОЦ также имеет несимметричную в продольном направлении конструкцию из-за консольной установки каретки и ползуна, что ведет к неравномерному распределению усилий и температуры от мотора-шпинделя, а также большое расстояние по вертикальной оси от режущей кромки до первых опор вертикальных направляющих ползуна, что уменьшает жесткость конструкции по вертикальной оси, и, как следствие, все эти факторы в сумме приводят к понижению точности обработки.

Задача полезной модели - создание обрабатывающего центра с наиболее равномерным распределением усилий резания и температуры от приводов, уменьшение расстояния между режущей кромкой и ближними к ней опорами ползуна.

Достигаемый технический результат - повышение точности обработки.

Поставленная задача решается, а заявленный технический результат достигается тем, что в обрабатывающем центре, содержащем станину с продольными направляющими, поворотный стол, установленный с возможностью перемещения по продольным направляющим станины, портал с установленной на направляющих портала посредством ответных опор и снабженной приводом перемещения вдоль них кареткой, и ползун с поворотной головкой с мотор-шпинделем, снабженный приводом его перемещения посредством ответных опор вдоль направляющих каретки, портал включает четыре вертикальные направляющие, каретка выполнена в виде размещенной между направляющими портала прямоугольной рамки с размещенными на верхних и нижних ребрах ее сторон, перпендикулярных продольным направляющим станины, четырьмя горизонтальными направляющими, предназначенными для взаимодействия с ответными опорами ползуна.

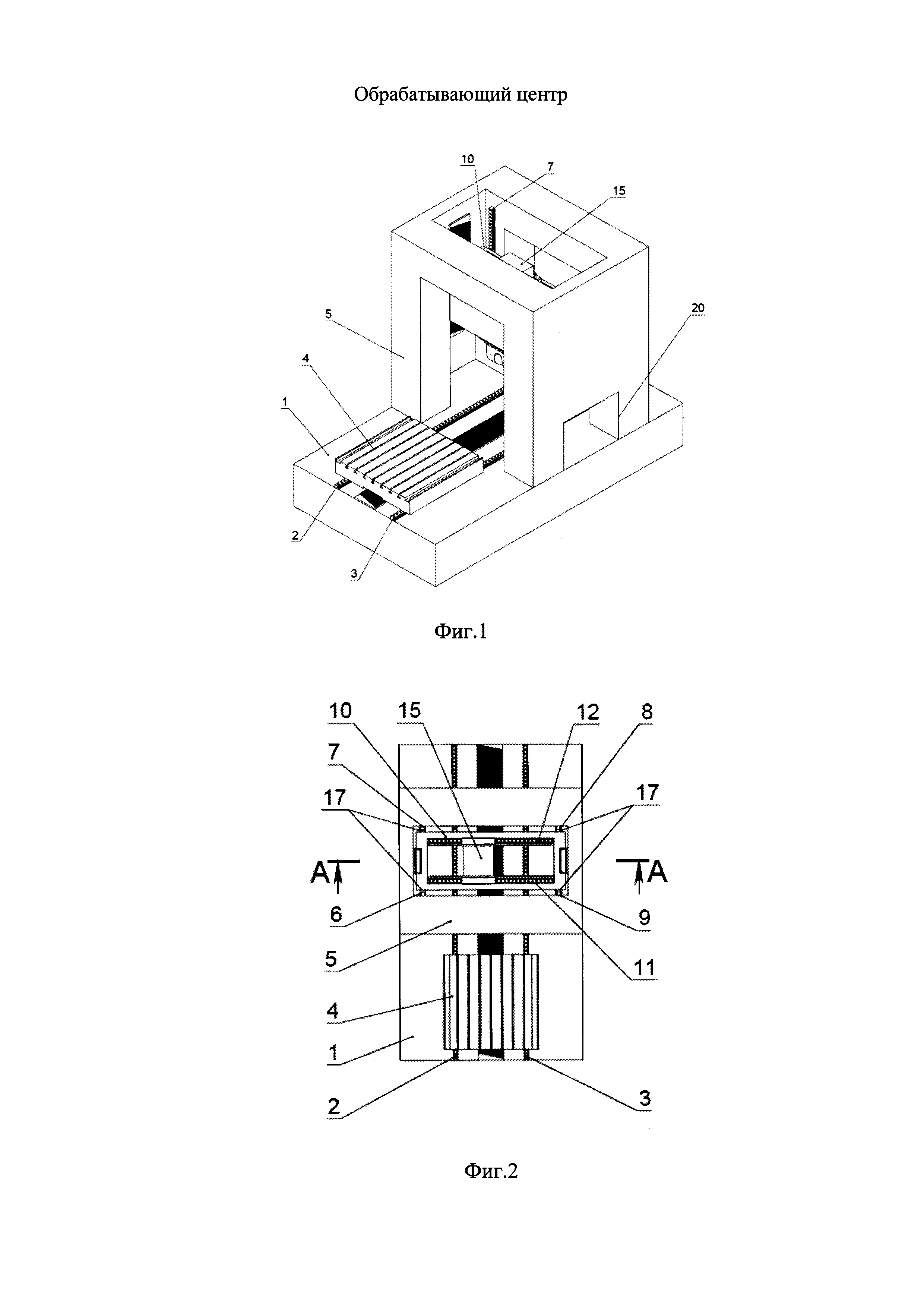

Сущность полезной модели поясняется изображениями:

Фиг. 1 - общий вид ОЦ в изометрии;

Фиг. 2 - ОЦ, вид сверху;

Фиг. 3 - ОЦ, вид спереди;

Фиг. 4 - ОЦ, вид сбоку;

Фиг. 5 - сечение АА на Фиг. 2;

Фиг. 6 - сечение ВВ на Фиг. 3.

Обрабатывающий центр содержит следующие элементы:

1 - станина;

2, 3 - продольные направляющие станины;

4 - поворотный стол;

5 - портал;

6, 7, 8, 9 - вертикальные направляющие портала;

10 - каретка;

11, 12, 13, 14 - горизонтальные направляющие каретки;

15 - ползун;

16 - поворотная головка;

17 - ответные опоры каретки;

18 - ответные опоры ползуна;

19 - мотор-шпиндель;

20 - окно портала.

ОЦ содержит станину 1 с продольными направляющими 2 и 3, поворотный стол 4, установленный с возможностью перемещения по продольным направляющим станины, портал 5, включающий четыре вертикальные направляющие 6, 7, 8 и 9, с установленной на них посредством ответных опор 17 и снабженной приводом перемещения кареткой 10, выполненной в виде прямоугольной рамки с размещенными на ее верхних и нижних торцевых ребрах вдоль направления, перпендикулярного продольным направляющим станины, четырьмя горизонтальными направляющими 11, 12, 13 и 14, с установленным на них посредством ответных опор 18 и снабженным приводом перемещения ползуном 15, на котором установлена поворотная головка 16, оснащенная приводом поворота (не показан) и мотор-шпинделем 19.

Работает ОЦ следующим образом. Подлежащую обработке деталь (на рисунках не показана) закрепляют на поворотном столе станка 4. При помощи прямых линейных симметричных приводов перемещения (на рисунках не показаны) каретки 10 и ползуна 15 и привода поворотной головки 16 (на рисунках не показан) соответственно осуществляют установочные перемещения поворотной головки 16 относительно поворотного стола 4.

Далее по командам от системы ЧПУ производится обработка детали. При этом подачи в продольном направлении, а также поворот относительно вертикальной оси, осуществляются за счет перемещений поворотного стола 4 вдоль продольных направляющих станины 2, 3 и собственной оси поворота (привод не показан) соответственно, в горизонтальном поперечном направлении - за счет перемещения ползуна 15 в вертикальном направлении - за счет перемещения каретки 10 и поворота относительно горизонтальной оси, параллельной горизонтальной поперечной оси ОЦ, за счет привода (на рисунках не показан) поворотной головки 16 с мотор-шпинделем 19.

Для смены инструмента поворотная головка 16 с мотор-шпинделем 19 устанавливается в вертикальное положение, при котором ось мотор-шпинделя 19 параллельна вертикальной оси ОЦ. Посредством приводов каретки 10 и ползуна 15 мотор-шпиндель 19 подводится в позицию смены инструмента. При помощи руки-манипулятора (на рисунках не показана) через левое или правое окно 20 портала производится установка необходимого инструмента в мотор-шпиндель 19. Количество используемого при обработке инструмента ограничено лишь емкостью инструментального магазина (на рисунках не показан).

В процессе обработки детали, усилия и температура равномерно передаются от мотор-шпинделя 19 и поворотной головки 16 через симметрично установленную в портале каретку, а отсутствие вертикального движения ползуна 15 позволяет уменьшить расстояние между режущей кромкой и ближними к ней опорами 18 ползуна, что в сумме положительным образом сказывается на точности обработки детали.

Преимуществом заявленного ОЦ является повышение точности обработки деталей за счет:

1. равномерного распределения усилий резания. При консольной установке каретки и ползуна в прототипе возникает плечо, через которое передаются усилия резания, что приводит к изгибу этой консоли и, как следствие, к смещению режущей кромки относительно ее первоначального положения. При симметричной установке каретки внутри портала в предлагаемом ОЦ плеча нет и соответственно нет смещения режущей кромки;

2. равномерного распределения температуры. При консольной установке каретки и ползуна в прототипе возникает плечо, через которое передаются тепло от инструмента резания и подшипников мотор-шпинделя при высокоскоростной обработке с одной стороны, и приводов перемещения каретки и ползуна - с другой стороны, что приводит к нагреву этой консоли, изменению ее размеров и, как следствие, к смещению режущей кромки относительно ее первоначального положения. При симметричной установке каретки внутри портала в предлагаемом ОЦ тепло равномерно передаются через симметрично установленную рамку во все направления, что приводит равнозначному изменению размеров во все стороны и соответственно не создает смещения режущей кромки;

3. уменьшения расстояния между режущей кромкой и первыми опорами ползуна. При вертикальном выдвижении ползуна вниз в прототипе увеличивается расстояние от кромки инструмента резания до ближних к ней опор ползуна, что уменьшает жесткость конструкции, и, как следствие, приводит к смещению режущей кромки относительно ее первоначального положения. В предлагаемом ОЦ вертикально движется симметрично установленная внутри портала каретка, передавая усилия резания через вертикальные направляющие на стенки портала во всех направлениях, при этом расстояние между режущей кромкой и ближними к ней опорами ползуна не изменяется, что в сумме делает конструкцию более жесткой и, как следствие, уменьшается смещение режущей кромки относительно ее первоначального положения.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого технического результата. Следовательно, поставленная задача - создание обрабатывающего центра с наиболее равномерным распределением усилий резания и температуры от приводов, а также уменьшения расстояния между режущей кромкой и ближними к ней опорами ползуна - решена, а заявленный технический результат - повышение точности обработки - достигнут.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к области станкостроения и может быть использован в вертикально-фрезерных ОЦ, предназначенных для прецизионной высокоскоростной обработки сложных по форме деталей;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы полезной модели, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки и известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствуют требованиям условиям патентоспособности «новизна» и «промышленная применимость» по действующему законодательству.

Реферат

Полезная модель относится к станкостроению, а именно к обрабатывающим центрам портального типа, преимущественно вертикально-фрезерным, предназначенным для прецизионной высокоскоростной обработки сложных по форме деталей. В обрабатывающем центре, содержащем станину с продольными направляющими, поворотный стол, установленный с возможностью перемещения по продольным направляющим станины, портал с установленной на направляющих портала посредством ответных опор и снабженной приводом перемещения вдоль них кареткой, и ползун с поворотной головкой с мотор-шпинделем, снабженный приводом его перемещения посредством ответных опор вдоль направляющих каретки, портал включает четыре вертикальные направляющие, каретка выполнена в виде размещенной между направляющими портала прямоугольной рамки с размещенными на верхних и нижних ребрах ее сторон, перпендикулярных продольным направляющим станины, четырьмя горизонтальными направляющими, предназначенными для взаимодействия с ответными опорами ползуна. Технический результат - повышение точности обработки. 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Металлорежущий станок

Комментарии