Режущая пластина и режущий инструмент - RU2379162C2

Код документа: RU2379162C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к металлорежущему инструменту, имеющему механизм для регулирования относительного положения закрепленной на нем режущей пластины, к режущей пластине для закрепления на металлорежущем инструменте и в особенности к металлорежущему инструменту, имеющему множество таких режущих пластин, установленных на его периферии.

УРОВЕНЬ ТЕХНИКИ

В таких металлорежущих инструментах требуется точное регулирование положения рабочих режущих кромок, которое особенно важно для финишных операций. Однако регулировочные механизмы требуют пространства для своего размещения в инструменте. Поэтому регулировочный механизм предпочтительно должен быть компактным по размерам, чтобы занимать как можно меньше пространства в режущем инструменте. Это требование особенно важно для режущих инструментов, используемых для обработки внутренних поверхностей в заготовках таких, как инструменты для растачивания и развертывания, поскольку размеры отверстия ограничивают максимальный диаметр инструмента и посредством этого - пространство для размещения режущих пластин и регулировочных механизмов в инструменте.

В патенте США 4850757, автор Stashko, раскрыта такая развертка, содержащая державку, имеющую гнездо, в котором установлена сменная режущая пластина. Пластина удерживается в гнезде посредством прихвата, взаимодействующего с ее поверхностью и прикрепленного к державке крепежным винтом. Радиальная регулировка пластины может быть выполнена регулировочными винтами, имеющими опорные поверхности, взаимодействующие с соответствующей опорной поверхностью пластины. Однако механизм регулирования положения пластины и ее закрепления занимает значительное пространство в рабочей части инструмента.

В патенте США 4425063, автор Striegl, раскрыта развертка с плоской прямоугольной поворотной режущей пластиной, имеющей режущую кромку, расположенную параллельно продольной оси вращающегося корпуса. Плоская прямоугольная режущая пластина имеет четыре индексационных положения и занимает относительно малое пространство на вращающемся корпусе. Плоская прямоугольная режущая пластина установлена с возможностью смены в гнезде вращающегося корпуса. Однако регулировочный механизм в патенте США 4425063 не предназначен для радиальной регулировки положения режущей кромки режущей пластины.

В патенте США 4611516, автор Hochmuth и др., раскрыт вращающийся металлорежущий инструмент, имеющий множество радиально регулируемых режущих пластин, установленных на его периферии. Каждая режущая пластина закреплена прихватом и опирается на регулировочный винт, воздействующий на нее в радиальном направлении наружу и расположенный радиально внутрь от нее, вследствие чего занимается значительное пространство вблизи центра корпуса и ограничивается число режущих пластин, которые могут быть на нем установлены.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предложен металлорежущий инструмент, имеющий по крайней мере одно гнездо под режущую пластину, закрепленную в нем с возможностью удаления и взаимодействия с регулировочным механизмом, режущая пластина имеет по крайней мере один регулировочный паз, проходящий между двумя противолежащими главными поверхностями и имеющий выход на каждую из них. Регулировочный механизм включает по крайней мере один регулировочный элемент, имеющий верхнюю поверхность. На виде сверху на главную поверхность по крайней мере одной режущей пластины выход регулировочного паза на каждой главной поверхности пластины, по крайней мере, частично перекрывает верхнюю поверхность регулировочного элемента.

Предпочтительно режущая пластина установлена над верхней поверхностью регулировочного элемента.

Предпочтительно также режущая пластина имеет две противолежащие торцовые поверхности, каждая из которых расположена между двух главных кромок, образованных на их пересечении с двумя противолежащими главными поверхностями, каждая торцовая поверхность включает опорную поверхность, расположенную между главными кромками.

Предпочтительно также расположенная тангенциально впереди по направлению вращения и на наибольшем удалении в радиальном направлении главная кромка режущей пластины установлена с возможностью непрерывного позиционирования между первым радиальным положением и вторым радиальным положением, при этом в первом радиальном положении расположенная тангенциально впереди по направлению вращения и на наибольшем удалении в радиальном направлении главная кромка расположена на первом радиальном расстоянии O1 от оси вращения режущего инструмента, а во втором радиальном положении расположенная тангенциально впереди по направлению вращения и на наибольшем удалении в радиальном направлении главная кромка расположена на втором радиальном расстоянии О2 от оси вращения режущего инструмента, причем второе радиальное расстояние O2 больше, чем первое радиальное расстояние O1.

Если необходимо, расположенная тангенциально впереди по направлению вращения и на наибольшем удалении в радиальном направлении главная кромка имеет возможность смещения путем вставления ключа в регулировочное гнездо, выполненное на верхней поверхности регулировочного элемента, и поворота по крайней мере одного регулировочного элемента регулировочного механизма.

Предпочтительно регулировочный механизм включает регулировочную пластину, имеющую верхнюю поверхность, нижнюю поверхность и периферийную поверхность, расположенную между ними поперечно к нижней поверхности и имеющую по крайней мере один регулировочный паз, проходящий между и открытый на нижнюю и верхнюю поверхности, верхняя и нижняя поверхности образуют между собой острый угол клина φ.

Предпочтительно также угол клина φ регулировочной пластины выполнен меньше 45°.

Предпочтительно также угол клина φ регулировочной пластины выполнен равным 15°.

Если необходимо, регулировочная пластина включает зажимной паз, проходящий между верхней и нижней поверхностями.

Также если необходимо, обращенная внутрь главная поверхность режущей пластины контактирует с верхней поверхностью регулировочной пластины.

Также если необходимо, нижняя поверхность регулировочной пластины контактирует с базовой поверхностью выборки, выполненной на основании гнезда под пластину.

Как правило, регулировочная пластина позиционирована параллельно к базовой поверхности выборки посредством по крайней мере одного регулировочного элемента.

Альтернативно регулировочный механизм включает по крайней мере один регулировочный клин, имеющий нижнюю и перпендикулярную к ней периферийную поверхность. Периферийная поверхность клина включает часть, расположенную спереди по направлению вращения и проходящую от нижней поверхности к его промежуточной поверхности, и часть, расположенную сзади по направлению вращения и проходящую между нижней и верхней поверхностями, промежуточная поверхность клина и его нижняя поверхность образуют между собой промежуточный угол клина ω.

Предпочтительно промежуточный угол клина ω выполнен меньше 45°.

Если необходимо промежуточный угол клина ω выполнен равным 20°.

Если необходимо также, опорная стенка клина проходит от его верхней поверхности перпендикулярно к промежуточной поверхности.

В основном сквозное резьбовое регулировочное отверстие клина имеет ось Н, проходит перпендикулярно от нижней поверхности клина к его промежуточной поверхности и взаимодействует с резьбовой верхней частью регулировочного элемента.

Предпочтительно по крайней мере один регулировочный клин расположен в выборке, проходящей внутрь от базовой поверхности гнезда под режущую пластину. На основании выборки под клин расположено резьбовое регулировочное отверстие, имеющее ось В, проходящую внутрь от базовой поверхности выборки под клин перпендикулярно к ней.

Предпочтительно также резьбовая нижняя часть регулировочного элемента ввинчена в регулировочное отверстие на базовой поверхности выборки под клин и по крайней мере один регулировочный клин установлен с возможностью позиционирования относительно базовой поверхности выборки посредством вращения по крайней мере одного регулировочного элемента.

Также в соответствии с настоящим изобретением предложена режущая пластина, имеющая две противолежащие торцовые поверхности и периферийную поверхность, расположенную между ними и включающую две противолежащие главные поверхности, расположенные между торцовыми поверхностями поперечно к ним, зажимное отверстие, проходящее между двумя противолежащими главными поверхностями и расположенное между двумя регулировочными пазами, проходящими между двумя главными поверхностями.

Предпочтительно каждый регулировочный паз образует выход на каждую главную поверхность пластины, каждый выход регулировочного паза имеет размер по длине, расположенный перпендикулярно к торцовым поверхностям, и размер по ширине, расположенный перпендикулярно к размеру по длине, причем размер по длине больше, чем размер по ширине.

Также в соответствии с настоящим изобретением предложен способ регулировки положения режущей пластины, закрепленной с возможностью удаления в металлорежущем инструменте,

при котором используют регулировочный механизм, включающий по крайней мере один регулировочный элемент, имеющий верхнюю поверхность с образованным на ней регулировочным гнездом, предназначенным для размещения ключа,

используют режущую пластину с по крайней мере одним регулировочным пазом, проходящим между и открытым на противолежащие главные поверхности через выходы,

закрепляют режущую пластину на режущем инструменте так, что по крайней мере одна верхняя поверхность регулировочного элемента и выход регулировочного паза на каждую главную поверхность пластины, по крайней мере, частично перекрываются на виде сверху на главную поверхность режущей пластины,

вставляют ключ через регулировочный паз пластины в регулировочное гнездо, и

поворачивают ключ, посредством чего регулируют положение режущей пластины относительно режущего инструмента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящего изобретения и чтобы показать, как оно может быть выполнено на практике, отсылки будут сделаны на приложенные чертежи, на которых:

на фиг.1 представлен вид в перспективе на развертку по первому варианту настоящего изобретения;

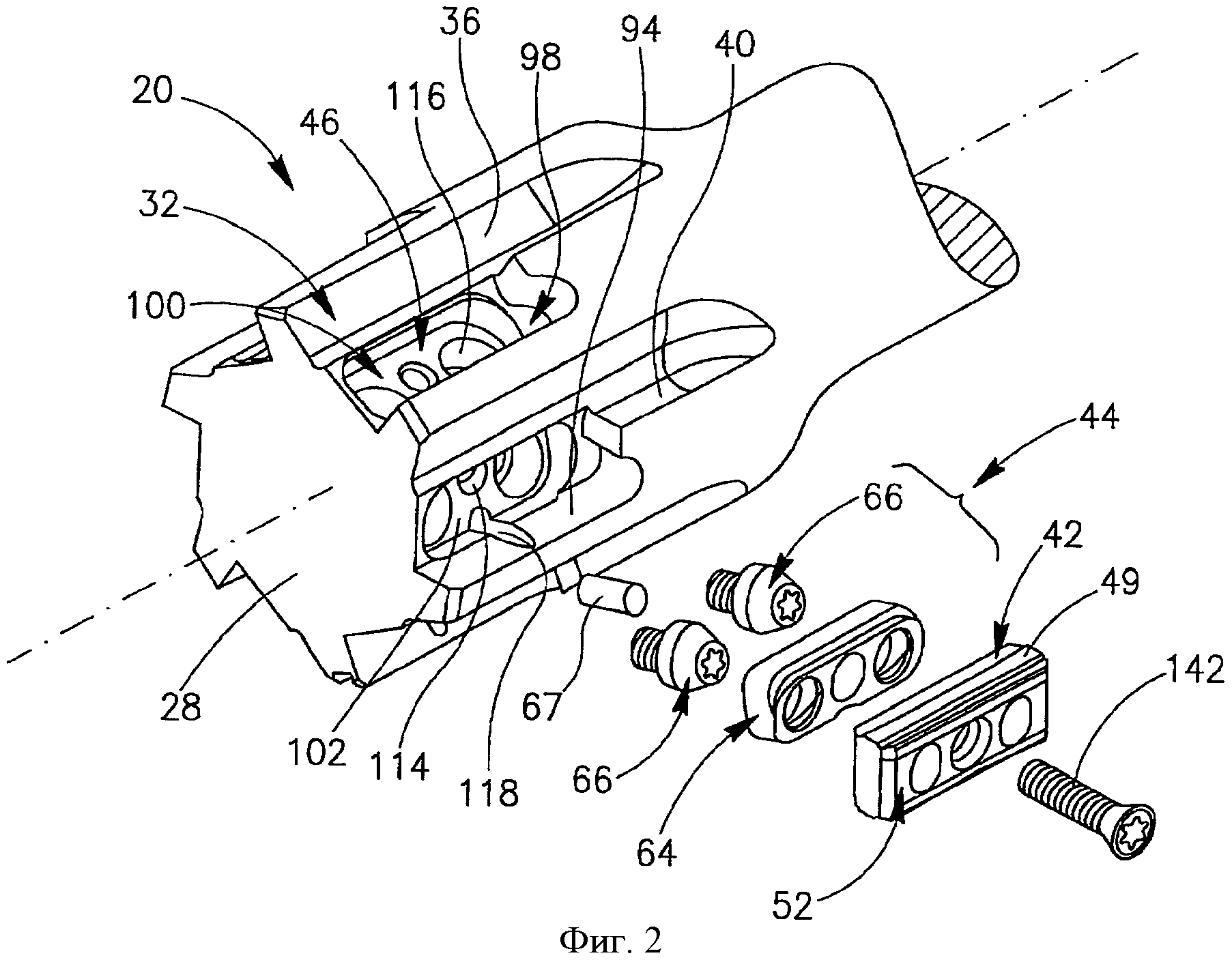

на фиг.2 представлен вид в перспективе в разобранном состоянии развертки, показанной на фиг.1;

на фиг.3 представлен вид в перспективе на режущую пластину развертки, показанной на фиг.1 и 2;

на фиг.4 представлен вид сверху на главную поверхность режущей пластины, показанной на фиг.3;

на фиг.5 представлен вид снизу в перспективе на регулировочную пластину развертки, показанную на фиг.2;

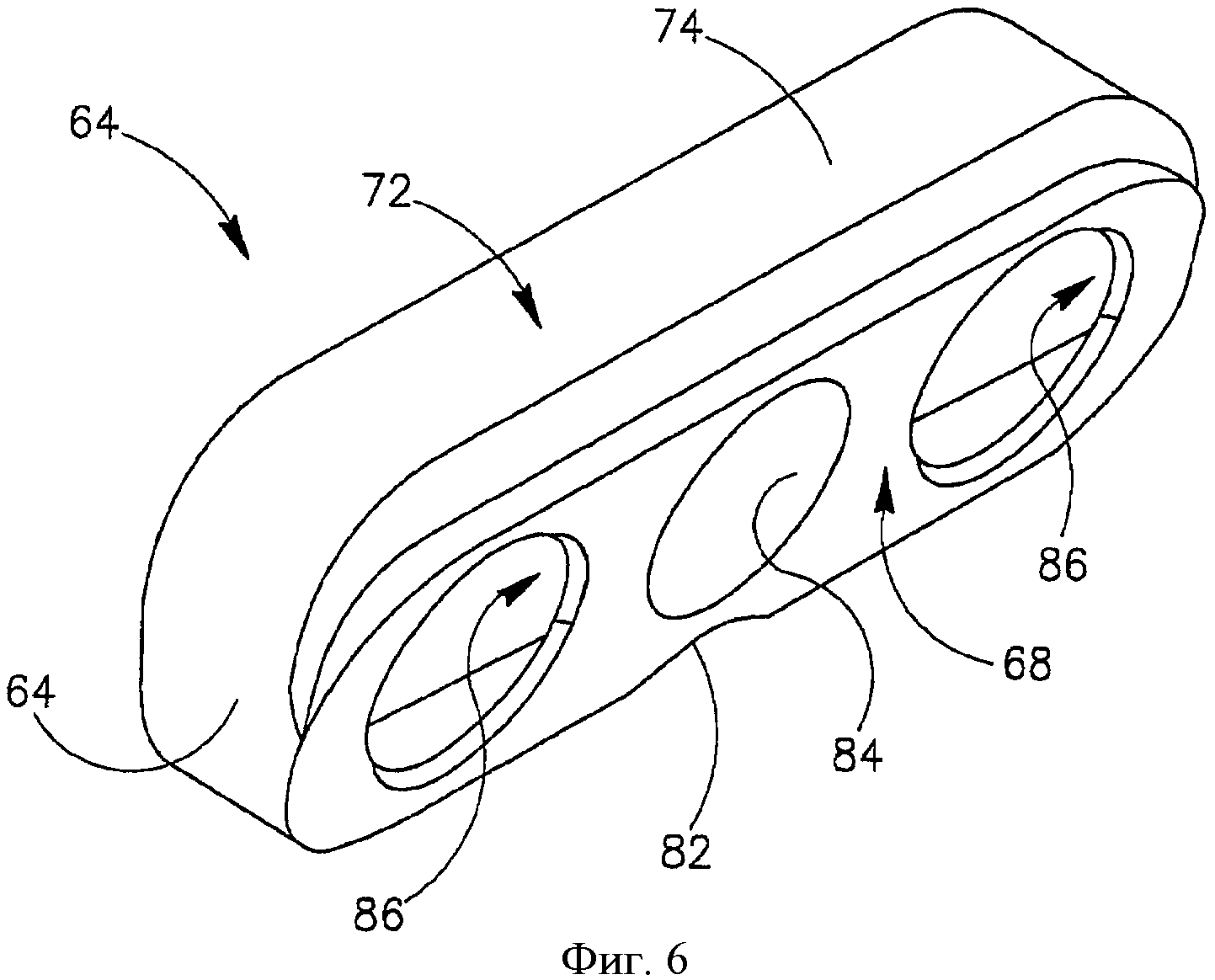

на фиг.6 представлен вид сверху в перспективе на регулировочную пластину, показанную на фиг.5;

на фиг.7 представлен вид снизу на регулировочную пластину, показанную на фиг.5;

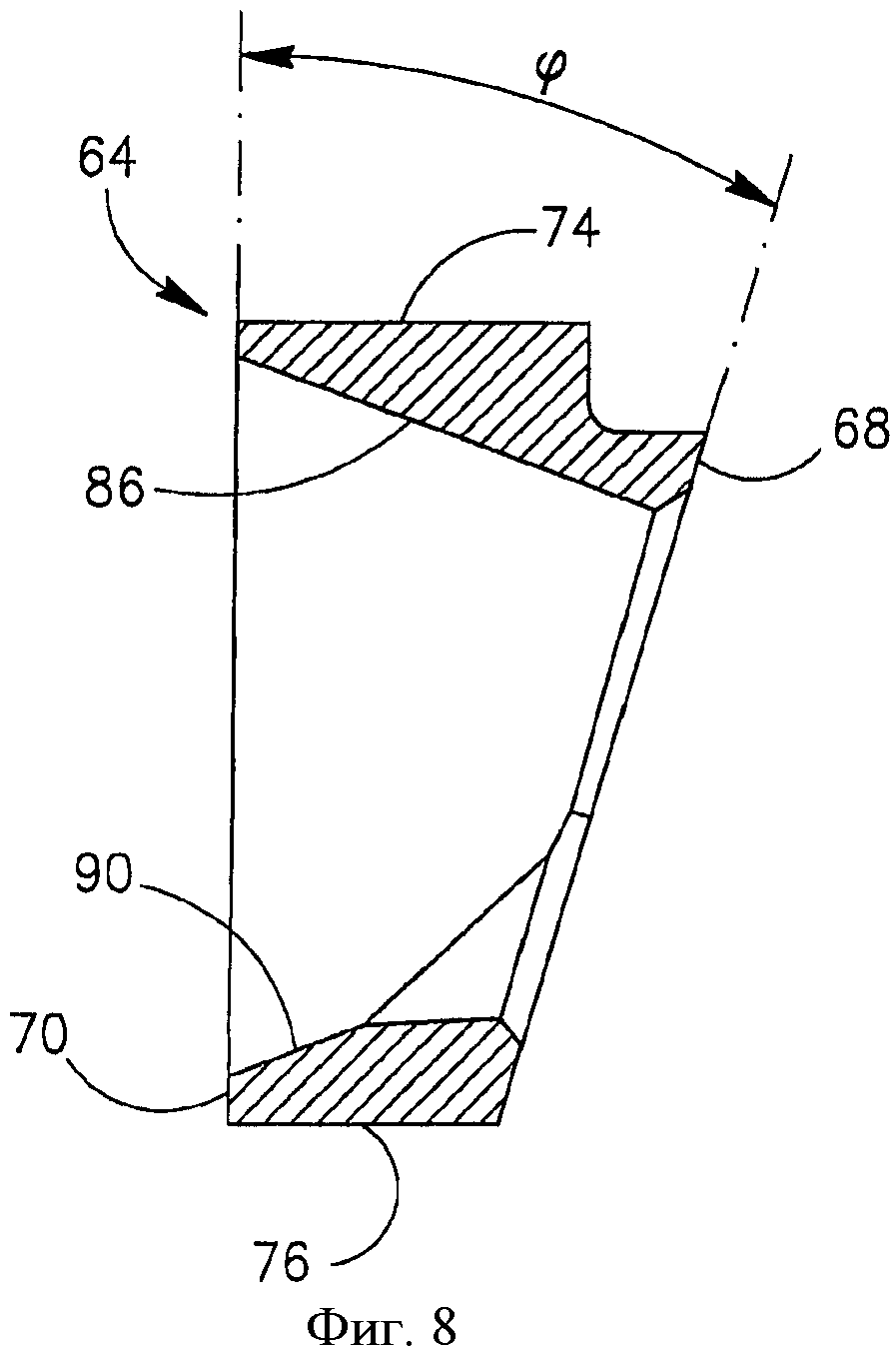

на фиг.8 представлено поперечное сечение регулировочной пластины по линии VIII-VIII на фиг.7;

на фиг.9 представлено поперечное сечение регулировочной пластины по линии IХ-IХ на фиг.7;

на фиг.10 представлен вид на развертку, показанную на фиг.1, с удаленными режущими пластинами и регулировочными механизмами;

на фиг.11 представлен вид сверху на гнездо под пластину, показанное на фиг.10;

на фиг.12 представлено поперечное сечение гнезда под пластину по линии ХII-ХII на фиг.11;

на фиг.13 представлен в деталях вид сверху на главную поверхность режущей пластины на развертке, показанной на фиг.1;

на фиг.14 представлено поперечное сечение по линии XIV-XIV на фиг.13, показывающее режущую пластину и регулировочную пластину (при этом для ясности крепежный винт и поджимающий элемент удалены);

на фиг.15 представлено поперечное сечение по линии XV-XV на фиг.13, показывающее режущую пластину, регулировочную пластину, гнездо под пластину и регулировочный элемент в первом положении;

на фиг.16 представлено поперечное сечение по линии XVI-XVI на фиг.13, показывающее режущую пластину, регулировочную пластину и регулировочный элемент во втором положении;

на фиг.17 представлен вид в перспективе на развертку по второму варианту настоящего изобретения;

на фиг.18 представлен в разобранном состоянии вид в перспективе на развертку, показанную на фиг.17;

на фиг.19 представлен вид снизу в перспективе на регулировочный клин развертки, показанный на фиг.18;

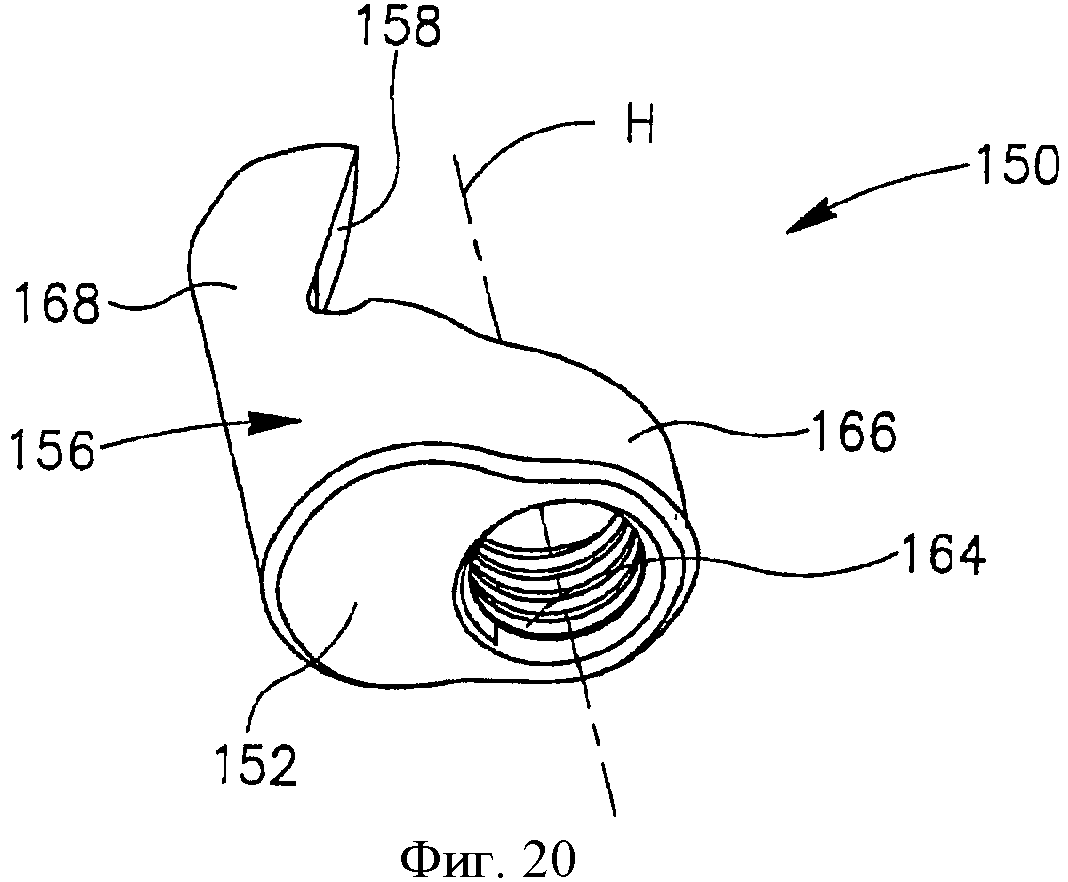

на фиг.20 представлен вид сверху в перспективе на регулировочный клин, показанный на фиг.19;

на фиг.21 представлено поперечное сечение по линии ХХI-ХХI на фиг.20;

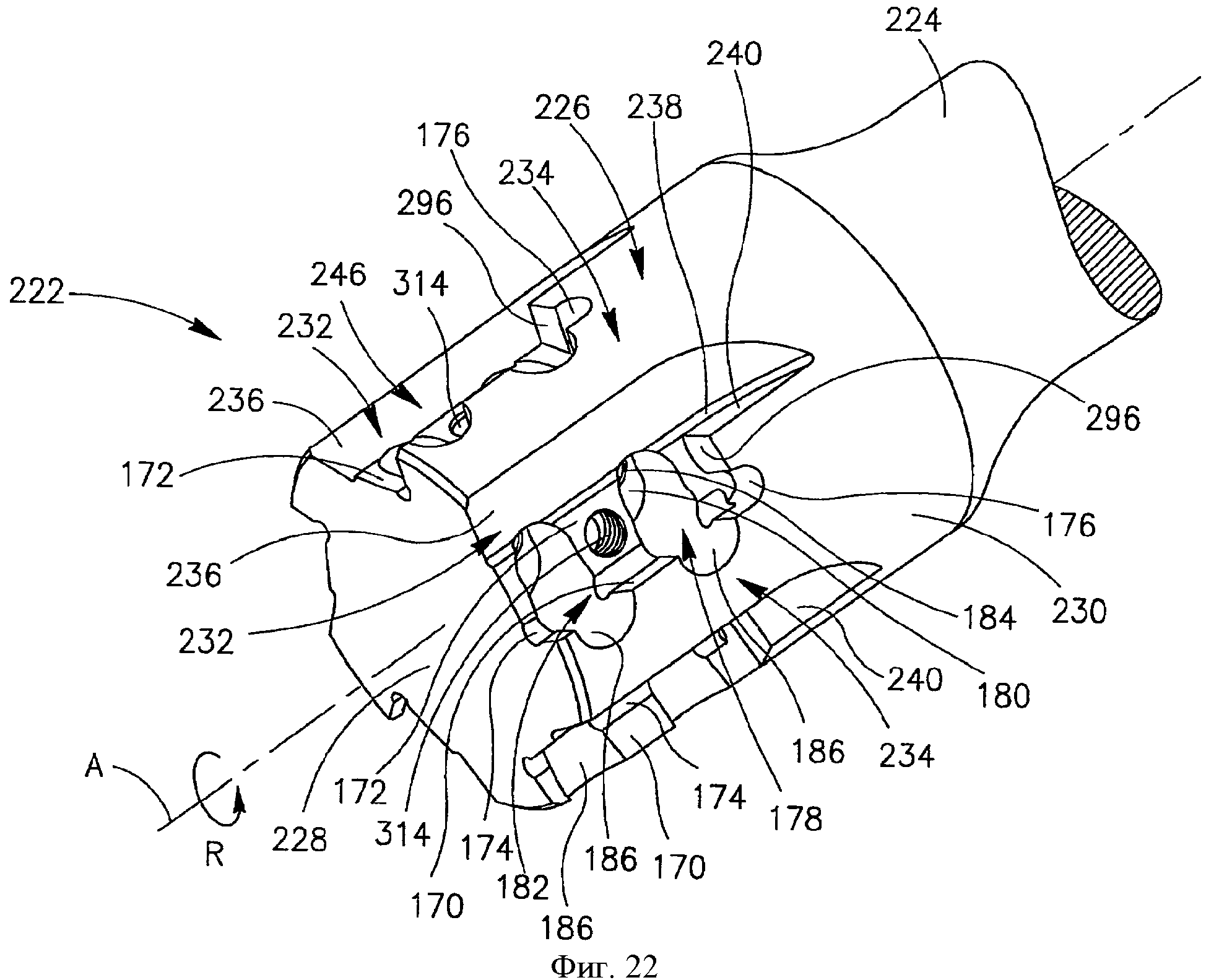

на фиг.22 представлен вид в перспективе на развертку, показанную на фиг.17, с удаленными режущими пластинами и регулировочными механизмами;

на фиг.23 представлен вид сверху по оси регулировочного винта на гнездо под пластину, показанное на фиг.22;

на фиг.24 представлено поперечное сечение гнезда под пластину по линии XXIV-XXIV на фиг.23;

на фиг.25 представлен в деталях вид сверху на главную поверхность режущей пластины на развертке, показанной на фиг.17;

на фиг.26 представлено поперечное сечение по лини XXVI-XXVI на фиг 25;

на фиг.27 представлено поперечное сечение по лини XXVII-XXVII на фиг 25, показывающее режущую пластину в первом положении;

на фиг.28 представлено поперечное сечение по лини XXVII-XXVII на фиг 25, показывающее режущую пластину во втором положении.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Рассмотрим вначале фиг.1. Развертка 20 по первому варианту настоящего изобретения включает корпус 22, имеющий в основном цилиндрическую форму и ось вращения А, определяющую направление спереди-назад, и направление вращения R. Корпус 22 включает расположенный сзади хвостовик 24 и расположенную спереди режущую часть инструмента 26. Режущая часть инструмента 26 включает торцовую поверхность 28 и проходящую в осевом направлении назад от нее периферийную поверхность 30. Следует отметить, что термины, определяющие направление и использованные в описании и формуле изобретения, например: «передний», «задний», «расположенный спереди», «расположенный сзади» и т.д. (и производные от них), использованы только с целью иллюстрации и не предназначены для ограничения объема притязаний, представленного в формуле изобретения.

На периферийной поверхности 30 режущей части расположено множество канавок 32, проходящих в осевом направлении назад от торцовой поверхности 28 и внутрь от периферийной поверхности 30. Канавки 32 определяют расположенные между ними установочные части 34. Каждая канавка 32 имеет в основном асимметричную V-образную форму и включает расположенную спереди по направлению вращения поверхность 36, дно 38 расположенную сзади по направлению вращения поверхность 40. Каждая установочная часть 34 проходит от поверхности 40 предшествующей в направлении вращения канавки 32 до поверхности 36 последующей канавки 32 и содержит режущую пластину 42, закрепленную на ней с возможностью раскрепления. Как показано на фиг.2, каждая режущая пластина 42 взаимосвязана с регулировочным механизмом 44. Режущая пластина 42 и регулировочный механизм 44 размещены в гнезде под пластину, расположенном в установочной части 34, при этом в закрепленном состоянии на развертке 20 режущая пластина 42 расположена над регулировочным механизмом 44 в радиальном направлении.

Рассмотрим теперь фиг.3 и 4. Режущая пластина 42 имеет в основном призматическую форму и включает две противолежащие торцовые поверхности 48 и периферийную поверхность 50, расположенную между ними и включающую две противолежащие главные поверхности 52 и две противолежащие вспомогательные поверхности 54, расположенные поперечно к торцовым поверхностям 48 и главным поверхностям 52. Пересечение периферийной поверхности 50 с каждой торцовой поверхностью 48 определяет периферийную кромку 56, имеющую две параллельные главные кромки 57, каждая из которых образована на пересечении торцовой поверхности и главной поверхности 52. На каждой торцовой поверхности 48 образована плоская опорная поверхность 49, расположенная на ней между двумя главными кромками 57 и проходящая между двух вспомогательных поверхностей 54 перпендикулярно к главным и вспомогательным поверхностям 52, 54. По крайней мере часть периферийной кромки 56 может быть предназначена для использования в качестве режущей кромки 56'. В части геометрии режущая пластина 42 и режущие кромки могут иметь любую подходящую конструкцию.

Режущая пластина 42 включает также зажимное отверстие 58, проходящее между двумя противолежащими главными поверхностями 52, и два регулировочных паза 60, проходящих между двумя главными поверхностями 52 и образующих выходы 62 на пересечении с каждой главной поверхностью 52. Как лучше всего видно на фиг.4, каждый выход имеет размер по длине L, расположенный перпендикулярно к торцовым поверхностям 48, и размер по ширине W, расположенный перпендикулярно к размеру по длине L. Размер по длине L каждого выхода 62 больше, чем его размер по ширине W, поскольку режущая пластина 42 по конструкции является индексируемой и сменной и поскольку регулировочные пазы 60 и их выходы 62 должны обеспечить доступ к расположенному ниже регулировочному механизму 44, чтобы регулировать, как будет описано ниже, положение режущей пластины 42.

Как видно на фиг.2, регулировочный механизм 44 включает регулировочную пластину 64 в основном в форме клина, два регулировочных элемента 66 и поджимающий элемент 67. Как лучше всего видно на фиг.5-9, регулировочная пластина 64 включает верхнюю поверхность 68, нижнюю поверхность 70 и периферийную поверхность 72, расположенную между ними. Верхняя и нижняя поверхности расположены друг к другу под острым внутренним углом клина φ. В основном угол клина φ выполнен меньше 45°. В соответствии с предпочтительным вариантом угол клина φ выполнен равным 15°. Однако угол клина φ может иметь различные значения. Периферийная поверхность 72 включает расположенную спереди по направлению вращения поверхность 74 и в основном параллельную ей расположенную сзади по направлению вращения поверхность 76 и закругленные переднюю и заднюю поверхности 78, 80, расположенные между ними. Поверхность 76, расположенная сзади по направлению вращения, имеет центрально расположенную на ней цилиндрическую выборку 82, проходящую между верхней поверхностью 68 и нижней поверхностью 70. Верхняя поверхность 68 проходит от поверхности 74, расположенной спереди по направлению вращения, к поверхности 76, расположенной сзади по направлению вращения, с наклоном к нижней поверхности 70.

Регулировочная пластина 64 имеет также зажимной паз 84, проходящий между верхней поверхностью 68 и нижней поверхностью 70. Два регулировочных паза 86 расположены с каждой стороны от зажимного паза 84 и проходят между верхней поверхностью 68 и нижней поверхностью 70. Регулировочные пазы 86 выполнены в основном в форме усеченного конуса, сходящегося от нижней поверхности 70 к верхней поверхности 68. Каждый регулировочный паз 86 включает опорную часть 90, примыкающую к поверхности 76, расположенной сзади по направлению вращения.

Рассмотрим теперь фиг.10-12. Гнездо 46 под пластину ограничено тангенциальной опорной стенкой 94, проходящей назад от торцовой поверхности 28, осевой опорной стенкой 96, проходящей от нее к поверхности 40 канавки, расположенной сзади по направлению вращения, и обращенной радиально наружу базовой поверхностью 98. Выборка 100 проходит радиально внутрь от базовой поверхности 98 и включает базовую поверхность 102 и расположенную поперечно к ней периферийную стенку 104, включающую стенку 106, расположенную спереди по направлению вращения, расположенную сзади по направлению вращения и в основном параллельно к ней стенку 108 и закругленные переднюю и заднюю стенки 110, 112, расположенные между ними. Базовая поверхность 102 выборки проходит от стенки 106, расположенной спереди по направлению вращения, к стенке 108, расположенной сзади по направлению вращения, с наклоном радиально наружу так, что она расположена ближе к оси вращения А возле стенки 106, чем возле стенки 108.

На базовой поверхности 102 выборки расположено резьбовое зажимное отверстие 114, проходящее от нее радиально внутрь. Два параллельных регулировочных отверстия 116 расположены симметрично спереди и сзади по отношению к зажимному отверстию 114 и перпендикулярно внутрь от базовой поверхности 102 выборки. Отверстие 118 под поджимающий элемент проходит внутрь от базовой поверхности 102 выборки параллельно регулировочным отверстиям 116. Как лучше всего видно на фиг.12, каждое регулировочное отверстие 116 включает цилиндрическую часть 120, проходящую внутрь от базовой поверхности 102 выборки, проходящую внутрь от нее резьбовую часть 122, и обращенный наружу уступ 124 между ними.

Как видно на фиг.15 и 16, каждый регулировочный элемент 66 имеет на переднем конце головку 130 и проходящий соосно от нее резьбовой хвостовик 128. Головка 130 имеет обращенный назад уступ 132, проходящую вперед от него цилиндрическую часть 134 и соосную ей часть 136 в виде усеченного конуса, сходящаяся внутрь от цилиндрической части 134 и ограниченная верхней поверхностью 138. Головка 130 имеет центрально расположенное гнездо 140 для размещения ключа (не показан). Ключ и соответствующее гнездо 140 могут иметь любую подходящую конструкцию.

Рассмотрим теперь фиг.13 и 14. Режущая пластина 42 закреплена на развертке 20 по первому варианту в первом радиальном положении путем вставления поджимающего элемента 126 в отверстие 118, ввинчивания резьбового хвостовика 128 каждого регулировочного элемента 66 в соответствующее резьбовое отверстие 122 до упора его уступа 132 в уступ 124 и размещения регулировочной пластины 64 в выборке 100, при этом ее нижняя поверхность 70 контактирует с базовой поверхностью 102 выборки. В первом радиальном положении пластины цилиндрическая выборка 82 взаимодействует с поджимающим элементом 126, который воздействует на регулировочную пластину 64 от стенки выборки 108, расположенной сзади по направлению вращения, к ее первому тангенциальному положению, в котором каждая опорная часть 90 контактирует с соответствующей частью головки 136 в виде усеченного конуса.

Режущая пластина 42 расположена на регулировочной пластине 64, при этом расположенная радиально внутри главная поверхность 52 контактирует с верхней поверхностью 68, опорная поверхность 49 расположенной в тангенциально сзади в направлении вращения торцовой поверхности 48 контактирует с тангенциальной опорной стенкой 94, а расположенная в осевом направлении назад вспомогательная поверхность 54 контактирует с осевой опорной стенкой 96. Режущая пластина 42 закреплена в первом радиальном положении путем вставления крепежного винта 142 через зажимное отверстие 58 и через зажимной паз 84 и ввинчивания его в резьбовое отверстие 114 в гнезде 46.

После закрепления в гнезде 46 режущая пластина 42 расположена в радиальном направлении над регулировочным механизмом 44, при этом выходы 62 перекрывают регулировочные пазы 86 так, что верхняя поверхность 138 регулировочного элемента и его гнездо 140 под ключ, по крайней мере, частично видны и доступны через выходы 62 режущей пластины и пазы 86 регулировочной пластины. Когда пластина находится в первом радиальном положении, расположенная тангенциально спереди в направлении вращения и на наибольшем удалении в радиальном направлении главная кромка 57 расположена на первом радиальном расстоянии O1 от оси вращения А развертки 20 в соответствии с первым вариантом.

Режущая пластина 42 может быть непрерывно позиционирована между первым радиальным положением и вторым радиальным положением, в котором расположенная тангенциально спереди в направлении вращения и на наибольшем удалении в радиальном направлении главная кромка 57 расположена на втором радиальном расстоянии О2 от оси вращения А развертки 20 в соответствии с первым вариантом, при этом второе радиальное расстояние О2 больше, чем первое радиальное расстояние O1.

Для регулирования положения режущей пластины 42 и ее расположенной тангенциально спереди в направлении вращения и наибольшем расстоянии в радиальном направлении главной кромки 57 слегка отпускают крепежный винт 142, чтобы режущая пластина 42 получила возможность небольшого перемещения, оставаясь закрепленной на корпусе 22. Регулировка положения режущей пластины осуществляется вставлением ключа через регулировочный паз 60 пластины в гнездо 140 регулировочного элемента и его поворотом, посредством чего вызывается выдвижение регулировочного элемента 66 из регулировочного отверстия 116. При этом часть головки 136 в виде усеченного конуса воздействует на регулировочную пластину 64, чтобы сдвинуть ее параллельно базовой поверхности 102 выборки к ее стенке 108, расположенной сзади в направлении вращения, против усилия, создаваемого поджимающим элементом 67, который может быть выполнен из эластомера или сходного материала. Базовая поверхность 102 выборки наклонена радиально наружу от стенки 106, расположенной спереди по направлению вращения, к стенке 108, расположенной сзади по направлению вращения, с тем, чтобы при перемещении регулировочной пластины 64 к стенке 108 она также перемещалась радиально наружу. Поскольку режущая пластина 42 установлена на регулировочной пластине 64, перемещение радиально наружу регулировочной пластины 64 взывает такое же перемещение расположенной тангенциально впереди в направлении вращения и на наибольшем расстоянии в радиальном направлении главной кромки 57 режущей пластины 42.

Рассмотрим фиг.17 и 18, показывающие развертку 220 по второму варианту настоящего изобретения. Поскольку развертка 220 по второму варианту имеет много элементов, сходных с элементами развертки 20 по первому варианту, позиции сходных элементов развертки 220 по второму варианту будут получены ниже из соответствующих позиций для развертки 20 по первому варианту путем добавления к ним числа 200.

Развертка 220 по второму варианту имеет ось вращения А, определяющую направление спереди-назад, и направление вращения R, определенные также, как ось вращения А и направление вращения R для развертки 20 по первому варианту. Развертка 220 имеет корпус 222, включающий расположенный сзади хвостовик 224 и расположенную спереди режущую часть 226. Режущая часть 226 ограничивается торцовой поверхностью 228, от которой в осевом направлении назад проходит ее периферийная поверхность 230.

Периферийная поверхность 230 режущей части включает множество канавок 232 в основном V-образной формы, проходящих в осевом направлении назад от торцовой поверхности 228 и внутрь от периферийной поверхности 230. Каждые две следующие друг за другом канавки определяют расположенную между ними установочную часть 234. Каждая установочная часть 234 проходит от поверхности 240, расположенной сзади по направлению вращения, предшествующей канавки к поверхности 236, расположенной спереди в направлении вращения, последующей канавки. Развертка 220 по второму варианту использует ту же режущую пластину 42, как развертка по первому варианту. Каждая режущая пластина 42 закреплена с возможностью раскрепления на установочной части 234 и взаимодействует с регулировочным механизмом 244. Режущая пластина 42 и регулировочный механизм 244 расположены в гнезде под пластину 246, выполненном в установочной части 234 так, что после закрепления на развертке 220 режущая пластина 42 в радиальном направлении частично расположена над регулировочным механизмом 244.

Регулировочный механизм 244 включает два идентичных регулировочных клина 150, каждый из которых соединен с регулировочным элементом 266. Как лучше всего видно на фиг.19-21, регулировочный клин 150 имеет нижнюю поверхность 152, периферийную поверхность 156, проходящую перпендикулярно от нижней поверхности клина 152 к его верхней поверхности 154. Опорная стенка 158 клина проходит от его верхней поверхности 154 до пересекающей ее канавки 160 и расположенной перпендикулярно к ней промежуточной поверхности 162. Промежуточная поверхность 162 клина и его нижняя поверхность 152 расположены друг к другу под острым внутренним промежуточным углом ω. В основном промежуточный угол ω выполнен меньше 45°. В соответствии со специфическим вариантом промежуточный угол ω выполнен равным 20°. Однако промежуточный угол ω может принимать различные значения. Резьбовое сквозное регулировочное отверстие 164 клина проходит от его нижней поверхности 152 к его промежуточной поверхности 160, открыто на эти поверхности и имеет ось Н, проходящую перпендикулярно к нижней поверхности клина 152. Сквозное регулировочное отверстие 164 клина выполнено с левой резьбой. Периферийная поверхность 156 клина имеет выпуклую часть 166, расположенную спереди по направлению вращения и проходящую между его нижней поверхностью 152 и промежуточной поверхностью 160, и выпуклую часть 168, расположенную сзади по направлению вращения, проходящую между его нижней поверхностью 152 и верхней поверхностью 154 и лежащую на первой цилиндрической огибающей поверхности, проходящей параллельно оси Н отверстия клина.

Рассмотрим теперь фиг.22-24. Гнездо под пластину 246 открыто тангенциально вперед на поверхность предшествующей канавки 240, расположенную сзади по направлению вращения, и радиально наружу к периферийной поверхности 230 режущей части и ограничено тангенциальной стенкой 170, проходящей назад от торцовой поверхности 238 и внутрь от периферийной поверхности 230 режущей части. Плоская базовая поверхность 172 гнезда открыта радиально наружу и проходит от пересекающего ее осевого паза 174 и тангенциальной стенки 170 к расположенной сзади по направлению вращения поверхности 240 предшествующей канавки 232 параллельно оси вращения А. Радиальный паз 176 гнезда проходит от его базовой поверхности 172 к периферийной поверхности 230 режущей части и соединяет тангенциальную стенку 170 с осевой опорной стенкой 296, проходящей радиально от базовой поверхности 172 и тангенциально вперед от радиального паза 176 к расположенной сзади по направлению вращения поверхности 240 предшествующей канавки 232. Базовая поверхность 172 проходит в основном перпендикулярно к тангенциальной стенке 170 и осевой опорной стенке 296 и в основном параллельно оси вращения А. Резьбовое зажимное отверстие 314 с осью С расположено на базовой поверхности 172 между выполненными на ней двумя идентичными выборками 178 под клин. Зажимное отверстие 314 проходит внутрь от базовой поверхности 172, а его ось С расположена в основном перпендикулярно к этой поверхности.

Каждая из двух выборок 178 под клин проходит внутрь от базовой поверхности 172 гнезда и имеет плоскую базовую поверхность 180 и расположенную в основном перпендикулярно к ней периферийную стенку 182. Как лучше всего видно на фиг.24, регулировочное отверстие 184 с осью В проходит внутрь от базовой поверхности 180 выборки под клин и перпендикулярно к ней. Регулировочное отверстие 184 выполнено с внутренней правой резьбой. Оси В регулировочных отверстий двух выборок 178 под клин расположены параллельно друг другу и под острым регулировочным углом α по отношению к оси С зажимного отверстия в поперечном сечении корпуса 222, перпендиулярном оси вращения А. Периферийная стенка 182 выборки под клин имеет вогнутую часть 186, расположенную сзади по направлению вращения, проходящую от базовой поверхности 180 этой выборки к периферийной поверхности 230 режущей части и тангенциально назад от тангенциальной стенки 170, вогнутая часть 186, расположенная сзади по направлению вращения, лежит на второй цилиндрической огибающей поверхности, расположенной параллельно оси В регулировочного отверстия. Вогнутая часть 186 выборки 178 под клин и выпуклая часть 168 регулировочного клина 150 сопрягаются по форме и размерам. Базовая поверхность 180 выборки под клин образует с базовой поверхностью 172 гнезда острый угол клина ρ. В соответствии со специфическим вариантом регулировочный угол α и угол выборки под клин ρ идентичны и равны промежуточному углу клина ω.

Рассмотрим фиг.18, каждый регулировочный клин 150 взаимодействует с регулировочным элементом 188. Каждый регулировочный элемент 188 выполнен в основном цилиндрической формы и имеет верхнюю часть 190 и нижнюю часть 192, разделенные периферийной канавкой 194. Нижняя часть 192 выполнена с наружной правой резьбой. Верхняя часть 190 выполнена с наружной левой резьбой и ограничивается верхней поверхностью 338, имеющей центрально расположенное гнездо 340, предназначенное для размещения ключа (не показан). Ключ и соответствующее гнездо 340 могут иметь любую подходящую конструкцию.

Рассмотрим теперь фиг.25 и 26. Чтобы закрепить режущую пластину 42 на развертке 220 по второму варианту верхняя часть 190 регулировочного элемента вворачивается в сквозное резьбовое отверстие 164 регулировочного клина 150 от его нижней поверхности 152 путем вращения регулировочного элемента 188 против часовой стрелки по отношению к регулировочному клину 150, если смотреть на его нижнюю поверхность 152. Регулировочный клин 150 устанавливается в выборку 178, при этом часть 168 поверхности регулировочного клина 150, расположенная сзади по направлению вращения, контактирует с частью 186 стенки выборки 178 под клин, расположенной сзади по направлению вращения. Нижняя часть 192 регулировочного элемента вворачивается в регулировочное отверстие 184 в выборке под клин путем вставления ключа в гнездо 340 и поворота регулировочного элемента 188 по часовой стрелке, если смотреть на его верхнюю поверхность 338, до тех пор, пока промежуточная поверхность 162 клина установится радиально внутри по отношению к базовой поверхности 172 гнезда. Когда режущая пластина 42 размещена в гнезде 246, ее радиально внутренняя главная поверхность 52 контактирует с базовой поверхностью гнезда 172, опорная поверхность 49 торцовой поверхности 48, расположенной сзади по направлению вращения, контактирует с двумя опорными стенками 158 клиньев, а осевая расположенная сзади вспомогательная поверхность 54 пластины контактирует с осевой опорной стенкой 296.

Режущая пластина 42 закрепляется посредством размещения крепежного винта 142, который идентичен крепежному винту 142 для развертки 20 по первому варианту, в сквозном зажимном отверстии 58 пластины и затягивании его в зажимном отверстии 314. После закрепления в гнезде режущая пластина расположена над промежуточными поверхностями 162 регулировочных клиньев 150 в радиальном направлении, а выходы 62 регулировочных пазов режущей пластины, по крайней мере, частично перекрывают сквозные регулировочные отверстия 164 клиньев так, чтобы каждая верхняя поверхность 338 регулировочного элемента с образованным на ней гнездом 340 были видны и доступны через соответствующие выходы 62.

Рассмотрим фиг.27. Режущая пластина 42 на развертке 220 вначале позиционирована в первом тангенциальном положении, в котором регулировочные клинья 150 наиболее удалены в радиальном направлении, а нижняя поверхность клина 152 расположена на первом расстоянии D1 от нижней поверхности 188 выборки под клин. В первом тангенциальном положении расположенная тангенциально спереди по направлению вращения торцовая поверхность 48 режущей пластины 42 позиционирована на первом тангенциальном расстоянии T1 вперед от радиальной плоскости Р, проходящей через ось вращения А перпендикулярно к базовой поверхности 172 гнезда, а расположенная тангенциально спереди по направлению вращения и на наибольшем удалении в радиальном направлении главная кромка 57 позиционирована на первом радиальном расстоянии O1 от оси вращения А.

Положение режущей пластины 42 может непрерывно регулироваться между ее первым и вторым тангенциальными положениями. Перемещение режущей пластины 42 в направлении второго тангенциального положения может быть произведено путем вставления ключа через ее регулировочный паз 60 в гнездо 340 соответствующего регулировочного элемента 188 регулировочного механизма 244 и поворота его по часовой стрелке. Поворот по часовой стрелке ключа и, следовательно, регулировочного элемента 188 ввинчивает его нижнюю часть 192 внутрь отверстия 184 в выборке под клин, при этом регулировочный клин 150 дополнительно перемещается внутрь выборки 178 под клин, поскольку он навинчивается на верхнюю часть 190 регулировочного элемента. Как лучше всего видно на фиг.28, во втором тангенциальном положении пластины каждый регулировочный клин 150 находится во вдвинутом положении, в котором его нижняя поверхность 152 расположена по отношению к базовой поверхности 188 выборки под клин на втором расстоянии D2, которое меньше, чем первое расстояние D1. Расположенная в тангенциальном направлении впереди по направлению вращения торцовая поверхность 48 расположена на втором тангенциальном расстоянии Т2 вперед от радиальной плоскости Р, которое больше, чем первое тангенциальное расстояние T1, а расположенная на наибольшем радиальном удалении главная кромка 57 расположенной в тангенциальном направлении впереди по направлению вращения торцовой поверхности 48 расположена на втором радиальном расстоянии О2 от оси вращения А, которое больше, чем первое радиальное расстояние O1.

Настоящее изобретение облегчает увеличение числа режущих пластин, установленных на периферийной поверхности режущей части данного инструмента, имеющего определенный диаметр, при этом одновременно обеспечивается точное позиционирование каждой режущей пластины на одном диаметре посредством ее взаимодействия со специальным регулировочным механизмом, расположенным радиально внутри по отношению к режущей пластине и доступ к которому осуществляется через нее. Благодаря осуществлению регулировки через режущую пластину, режущие пластины могут быть установлены ближе друг к другу, посредством чего увеличивается количество режущих пластин, которые могут быть использованы на данном инструменте, таким образом достигается большая производительность при сохранении точности и стабильности позиционирования режущих пластин.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что различные изменения и модификации могут быть выполнены без отхода от объема изобретения, изложенного в приведенной ниже формуле.

Реферат

Металлорежущий инструмент имеет по крайней мере одно гнездо под режущую пластину, закрепленную в нем с возможностью удаления и взаимодействия с регулировочным механизмом. Режущая пластина имеет два регулировочных паза, проходящих между двумя противолежащими главными поверхностями и имеющих выход на каждую из них. Регулировочный механизм включает по крайней мере один регулировочный элемент, имеющий верхнюю поверхность, причем на виде сверху на главную поверхность по крайней мере одной режущей пластины выход регулировочного паза на каждой главной поверхности пластины, по крайней мере, частично перекрывает верхнюю поверхность регулировочного элемента. При этом регулировочный паз и его выход предназначены для облегчения доступа к расположенному ниже регулировочному механизму. Технический результат: расширение технологических возможностей за счет уменьшения радиального пространства, занимаемого регулировочным механизмом. 3 н. и 19 з.п. ф-лы, 28 ил.

Комментарии