Приводной инструмент - RU2388590C2

Код документа: RU2388590C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к технике уменьшения вибрации в выполняющем возвратно-поступательные движения электроинструменте, таком как молоток и молотковая дрель, осуществляющем линейный привод вставного инструмента.

Предпосылки к созданию изобретения

В японской выложенной патентной заявке № 52-109673 описан электрический молоток с устройством уменьшения вибрации. В известном электрическом молотке не подверженная вибрации камера образует одно целое с корпусом инструмента (и с корпусом двигателя) в области с нижней стороны корпуса инструмента и перед корпусом двигателя. Внутри не подверженной вибрации камеры расположен динамический виброамортизатор.

В упомянутом известном электрическом молотке не подверженная вибрации камера, в которой размещен динамический виброамортизатор, помещена в корпусе для того, чтобы выполнять дополнительную функцию уменьшения вибрации в процессе работы. Однако в результате увеличиваются размеры электрического молотка.

Сущность изобретения

(Цель изобретения)

Соответственно, целью настоящего изобретения является создание эффективной техники для уменьшения вибрации в процессе работы, не допуская при этом увеличения размеров электроинструмента.

Краткое существо изобретения

Описанной выше цели достигают с помощью признаков заявленного изобретения. Изобретение по п.1 формулы предлагает электроинструмент, который включает в себя электродвигатель, внутренний механизм, привод которого осуществляет электродвигатель, корпус, в котором помещен электродвигатель и внутренний механизм, вставной инструмент, расположенный на одном конце корпуса, привод которого осуществляет в продольном направлении внутренний механизм для выполнения заданной операции, рукоять, соединенную с другим концом корпуса, и динамический амортизатор вибрации, включающий в себя груз и упругий элемент. Упругий элемент помещен между грузом и корпусом и выполнен с возможностью приложения к грузу смещающего усилия. Груз совершает возвратно-поступательные движения в продольном относительно вставного инструмента направлении, противодействующие смещающему усилию упругого элемента. С помощью возвратно-поступательных движений груза динамический амортизатор вибрации уменьшает вибрацию, которая возникает в корпусе в продольном относительно вставного инструмента направлении в процессе работы.

«Электрический инструмент» может, в частности, включать в себя такие механизированные инструменты, как молоток, молотковая дрель, лобзик и ножовочный станок, в которых вставной инструмент выполняет рабочую операцию на заготовке в виде возвратно-поступательных движений. Когда механизированным инструментом является молоток или молотковая дрель, «внутренний механизм» согласно настоящему изобретению содержит механизм преобразования движения, который преобразует вращательное движение электродвигателя в линейное движение и осуществляет привод вставного инструмента в продольном направлении, и механизм передачи энергии, который соответствующим образом уменьшает частоту вращения на выходе из электродвигателя и передает вращательное движение в форме вращения на вставной инструмент.

Согласно настоящему изобретению динамический амортизатор вибрации размещается в электроинструменте с использованием пространства внутри корпуса и/или рукояти. Поэтому динамический амортизатор вибрации может выполнять действие уменьшения вибрации в процессе работы, не допуская при этом увеличения размеров механизированного инструмента. Кроме того, динамический амортизатор вибрации может быть защищен от наружного ударного воздействия, например в случае падения электроинструмента. Способ, которым динамический амортизатор вибрации располагается «путем использования пространства между корпусом и внутренним механизмом», включает в себя не только способ, которым динамический амортизатор вибрации располагается путем использования самого пространства, но и способ, которым он располагается с использованием пространства, измененного по форме.

Настоящее изобретение станет более понятно из следующего подробного описания и чертежей.

Краткое описание чертежей

На фиг.1 показан вид сбоку, демонстрирующий молотковую дрель согласно варианту реализации изобретения, с наружным корпусом и внутренним корпусом, показанными в разрезе;

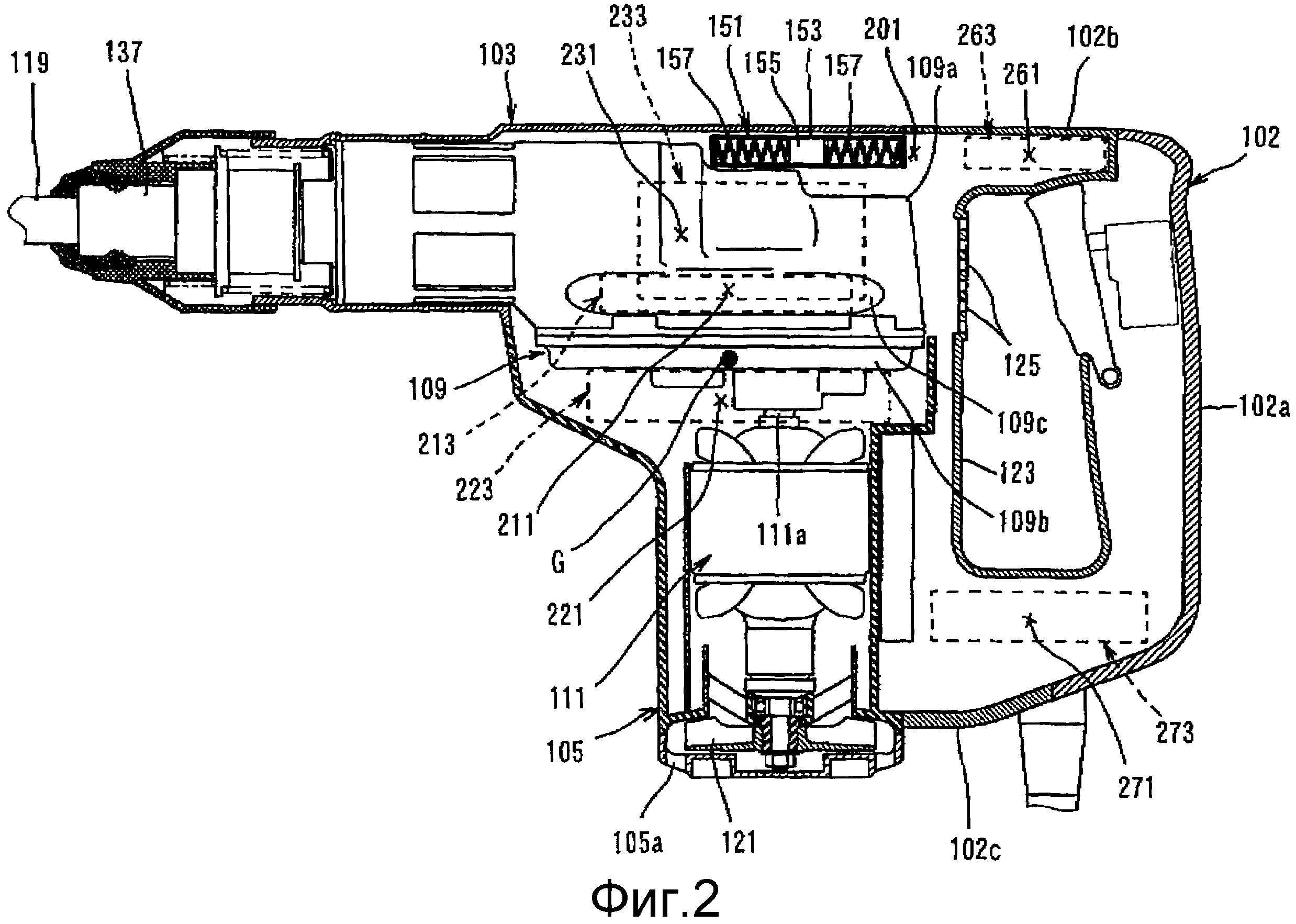

на фиг.2 показан вид сбоку молотковой дрели с наружным корпусом, показанным в разрезе;

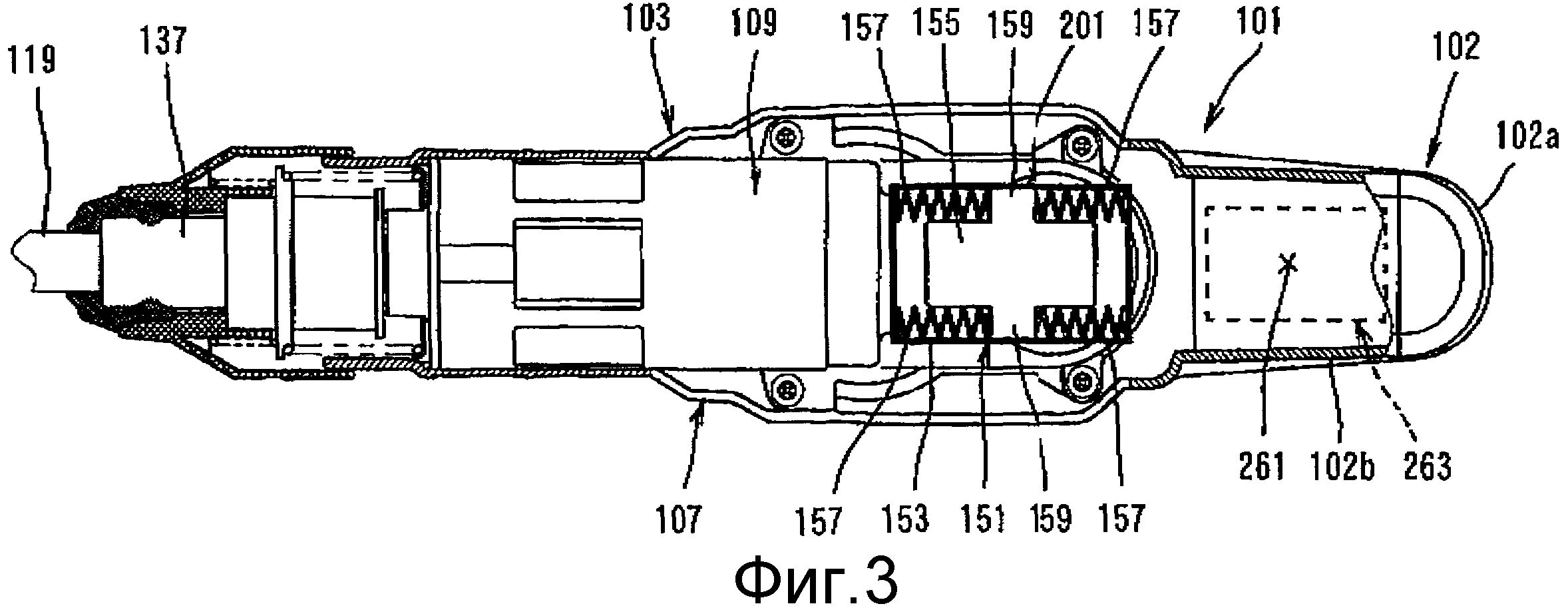

на фиг.3 показан вид в плане молотковой дрели с наружным корпусом, показанным в разрезе;

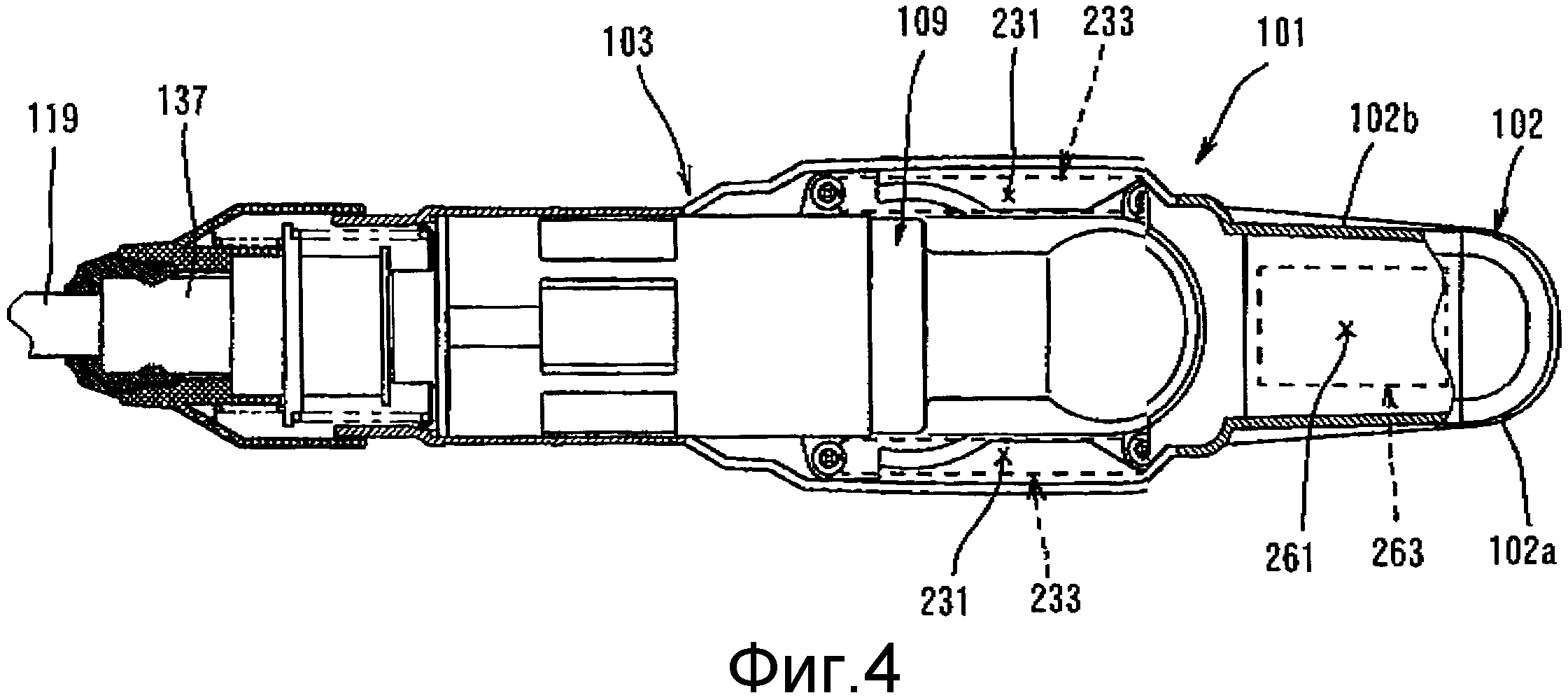

на фиг.4 показан вид в плане молотковой дрели с наружным корпусом, показанным в разрезе;

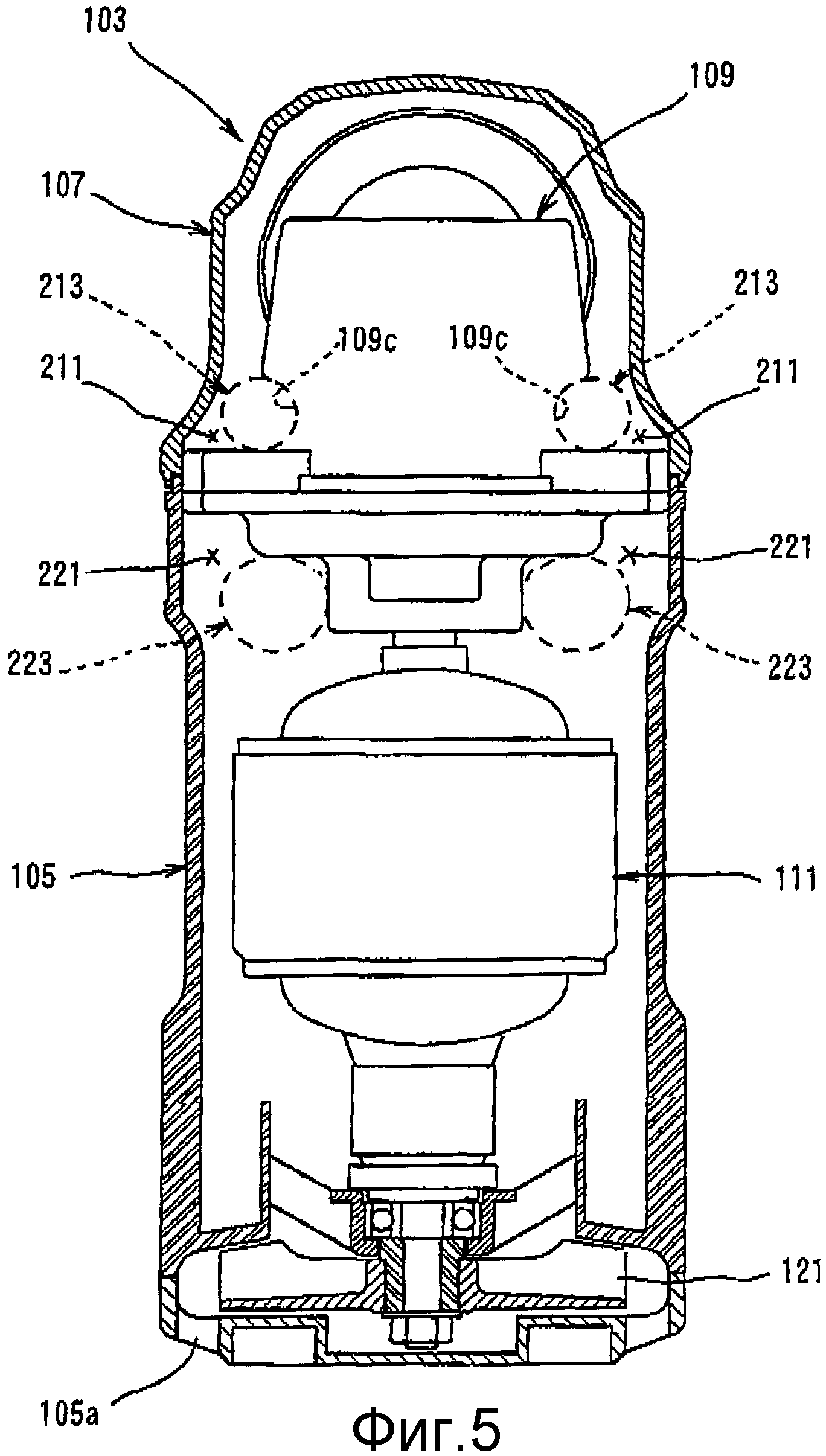

на фиг.5 показан вид сзади молотковой дрели с наружным корпусом, показанным в разрезе;

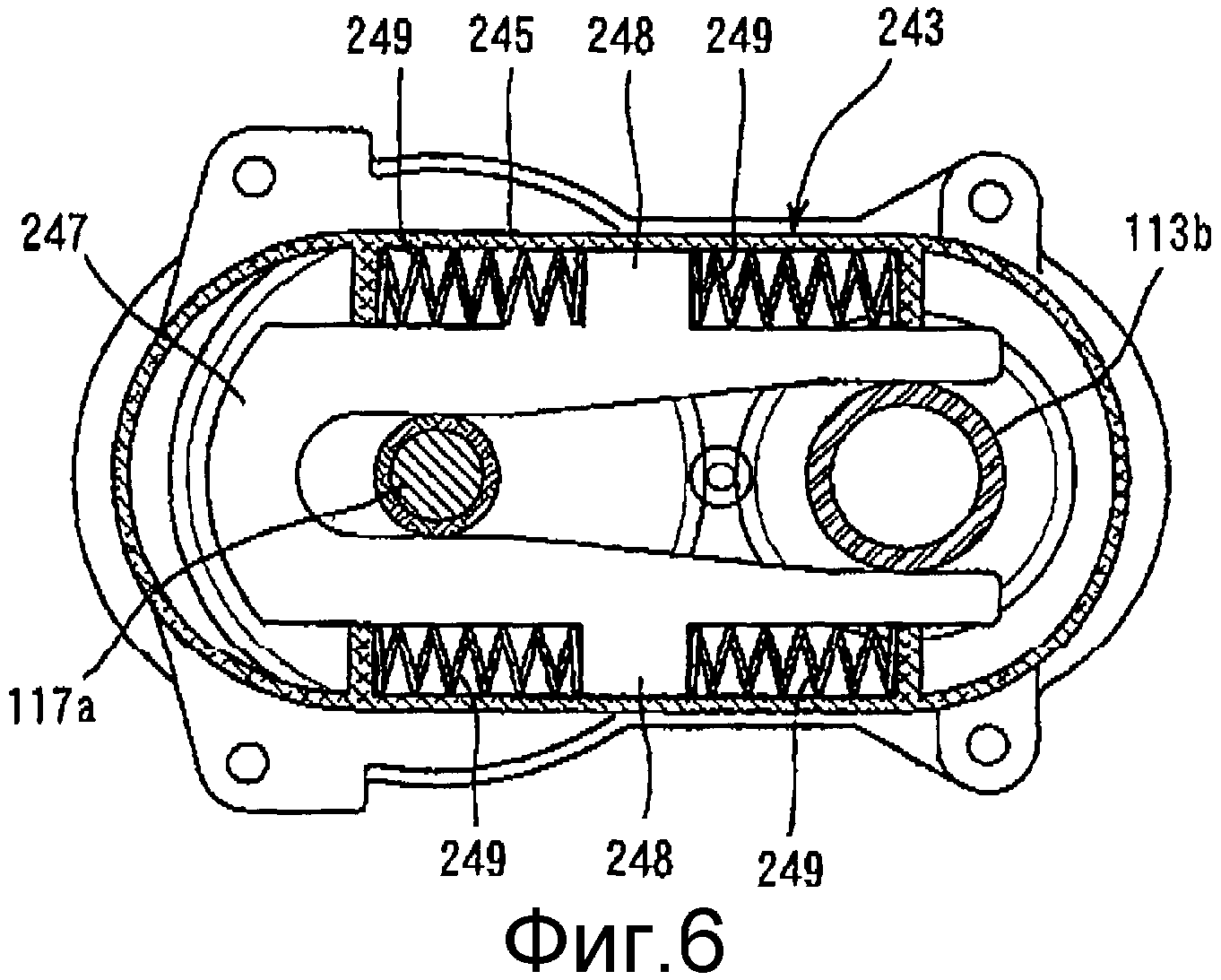

на фиг.6 показан вид в разрезе, выполненном по линии А-А на фиг.1;

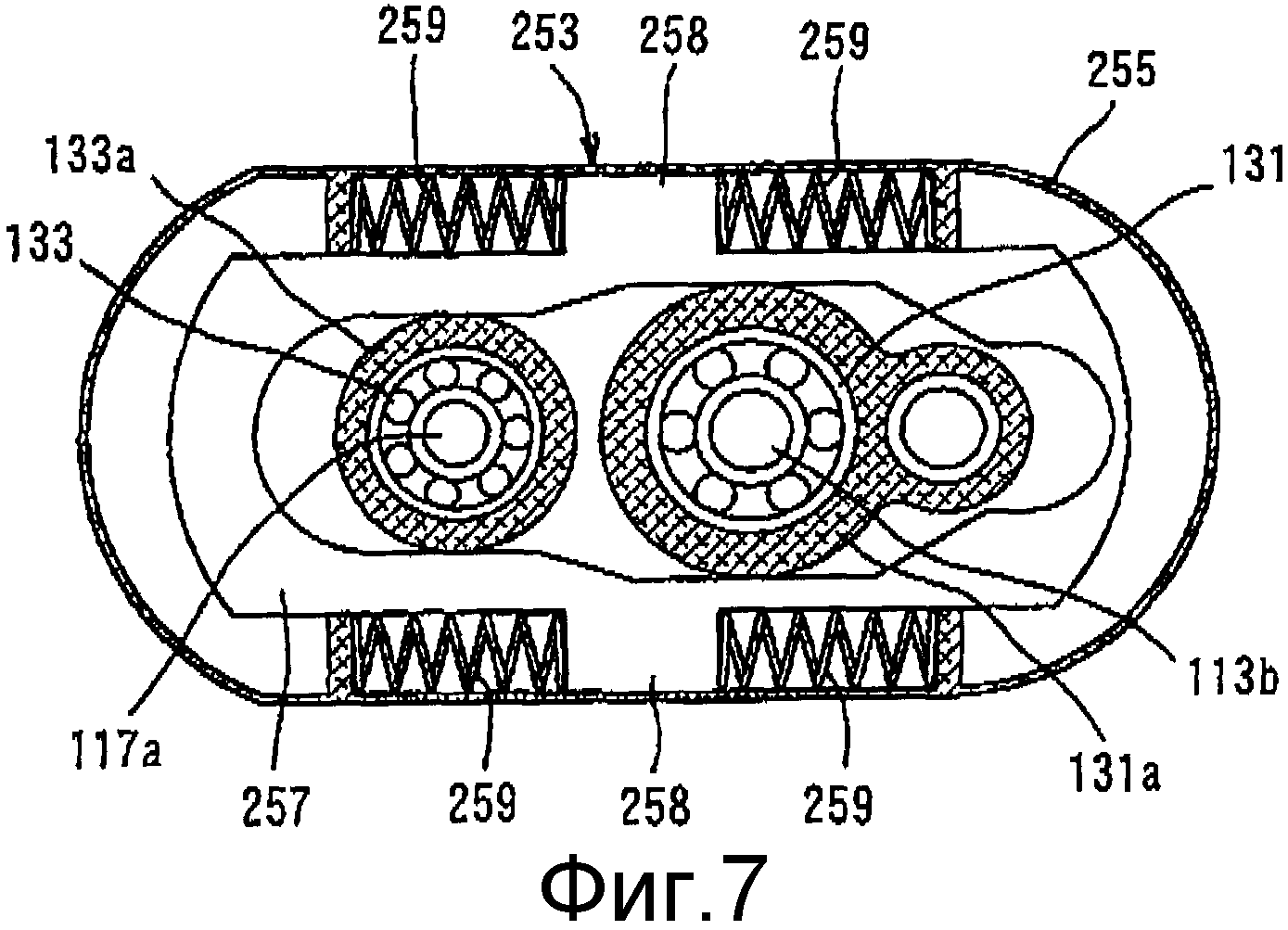

на фиг.7 показан вид в разрезе, выполненном по линии В-В на фиг.1.

Подробное описание изобретения

Далее варианты реализации настоящего изобретения будут описаны со ссылкой на фиг.1-7. В каждом варианте реализации электрическая молотковая дрель будет описана как пример механизированного инструмента согласно настоящему изобретению. Каждый из вариантов реализации отличается наличием динамического амортизатора вибрации, размещенного в пространстве внутри корпуса или рукояти. Перед подробным описанием размещения динамического амортизатора вибрации со ссылкой на фиг.1 будет вкратце описана конфигурация молотковой дрели. Дрель 101 включает в себя в основной корпус 103, молотковое сверло 119, соединенное с возможностью отделения с концевым участком (на фиг.1 - с левой стороны) корпуса 103 посредством держателя 137, и рукоять 102, соединенную с областью корпуса 103 со стороны, противоположной молотковому сверлу 119. Корпус 103, молотковое сверло 119 и рукоять 102 являются элементами, соответствующими согласно настоящему изобретению «корпусу», «вставному инструменту» и «рукояти» соответственно.

Корпус 103 молотковой дрели 101 включает в себя главным образом корпус 105 электродвигателя, корпус 107 кривошипа и внутренний корпус 109, который помещается внутри корпуса 105 электродвигателя и корпуса 107 кривошипа. Корпус 105 двигателя и корпус 107 кривошипа являются элементами, соответствующими согласно настоящему изобретению «наружному корпусу», а внутренний корпус 109 соответствует «внутреннему корпусу». Корпус 105 двигателя размещается в нижней части рукояти 102 по направлению к переду и вмещает приводной электродвигатель 111. Приводной электродвигатель 111 является элементом, который согласно настоящему изобретению соответствует «двигателю».

В настоящих вариантах реализации, для удобства объяснения, в состоянии применения, когда пользователь держит рукоять 102, сторона молоткового сверла 119 считается передней стороной и сторона рукояти 102 считается задней стороной. Кроме того, сторона приводного двигателя 111 считается нижней стороной, а противоположная сторона - верхней стороной; вертикальное направление и горизонтальное направление, перпендикулярные к продольному направлению, считаются вертикальным направлением и боковым направлением соответственно.

Корпус 107 кривошипа располагается на верхней части рукояти 102 по направлению вперед и соединяется встык с корпусом 107 двигателя сверху. Корпус 107 кривошипа вмещает в себя внутренний корпус 109 вместе с корпусом 105 электродвигателя. Внутренний корпус 109 вмещает цилиндр 141, механизм 113 преобразования движения и шестеренный механизм 114 передачи энергии. Цилиндр 141 содержит ударный элемент 115, привод которого осуществляется для приложения к молотковому сверлу ударного усилия в продольном направлении. Механизм 113 преобразования движения содержит кривошипный механизм и преобразует вращательное движение на выходе приводного двигателя 111 в линейное движение с последующим приводом ударного элемента 115 посредством пневматической пружины. Механизм 117 передачи энергии передает вращательное движение на выходе приводного двигателя 111 как вращение на молотковое сверло 119 через держатель 137 инструмента. Кроме того, внутренний корпус 109 включает в себя верхний корпус 109а и нижний корпус 109b. Верхний корпус 109а вмещает в себя весь цилиндр и большую часть механизма 113 преобразования движения и механизма 117 передачи энергии, в то время как нижний корпус 109b вмещает в себя остальную часть механизма 113 преобразования движения и механизма 117 передачи энергии. Механизм 113 преобразования движения, ударный элемент 115 и механизм 117 передачи энергии являются элементами, которые соответствуют согласно настоящему изобретению «внутреннему механизму».

Механизм 113 преобразования движения соответственно преобразует вращательное движение на выходе приводного двигателя 111 в линейное движение и затем передает его на ударный элемент 115. В результате через ударный элемент 115 генерируется ударное усилие в продольном направлении относительно молоткового сверла 119. Ударный элемент 115 включает в себя боек 115а и промежуточный элемент в форме ударного болта (не показан). Боек 115а приводится в действие скользящим движением поршня 113а механизма 113 преобразования движения за счет действия пневматической пружины внутри цилиндра 141. Кроме того, механизм 117 передачи энергии соответственно уменьшает частоту вращения на выходе приводного двигателя 111 и передает вращательное движение на выходе как вращение на молотковое сверло 119. Таким образом, молотковое сверло 119 приводится во вращение по своей окружности. Молотковая дрель 101 может переключаться пользователем с молоткового режима, при котором операция обработки заготовки выполняется путем только приложения ударного усилия к молотковому сверлу 119 в продольном направлении, и режимом молоткового сверления, при котором операция обработки заготовки выполняется путем приложения к молотковому сверлу 119 продольного ударного усилия и кругового вращательного усилия.

Операция ковки, при которой ударное усилие прилагается к молотковому сверлу 119 в продольном направлении посредством механизма 113 преобразования движения и ударного элемента 115, и операция молоткового сверления, при которой в добавление к ударному усилию к молотковому сверлу 119 механизмом 117 передачи энергии прилагается вращательное усилие по окружности, известны в технике. Кроме того, в технике известно переключение режимов: с молоткового режима на режим молоткового сверления. Эти известные технические решения не связаны непосредственно с настоящим изобретением, и поэтому не будут описаны подробно.

Молотковое сверло 119 движется в продольном направлении по оси цилиндра 141. Кроме того, приводной двигатель 111 располагается таким образом, что ось выходного вала 111а перпендикулярна к оси цилиндра 141. Внутренний корпус 109 располагается над приводным двигателем 111.

Рукоять 102 включает в себя захват 102а, за который должен держать пользователь, и верхнюю и нижнюю соединительные части 102b, 102с, которые соединяют захват 102а с задним концом корпуса 103. Захват 102а располагается по вертикали против заднего конца корпуса 103 с определенным зазором. В этом состоянии захват 102а соединяется с возможностью отделения с задним концом корпуса 103 посредством верхней и нижней соединительных частей 102b, 102с.

Динамический амортизатор 151 вибрации помещен в молотковой дрели 101 для того, чтобы уменьшить вибрацию, которая возникает в молотковой дрели 101, в особенности в продольном направлении относительно молоткового сверла 119, во время операции ковки или молоткового сверления. Динамический амортизатор 151 вибрации показан в качестве примера на фиг.2 и 3 в разрезе. Динамический амортизатор 151 вибрации включает в себя главным образом коробчатый (или цилиндрический) корпус 153 амортизатора вибрации, груз 155 и отжимающие пружины 157, расположенные с передней и с задней сторон груза 155. Груз 155 размещается внутри корпуса 153 амортизатора вибрации и может перемещаться в продольном направлении относительно корпуса 153 амортизатора вибрации. Отжимающие пружины 155 являются элементом, который соответствует «упругому элементу» согласно настоящему изобретению. Отжимающие пружины 157 прилагают усилие пружины к грузу 155, когда груз 155 перемещается в продольном направлении относительно корпуса 153 амортизатора вибрации.

Размещение динамического амортизатора 151 вибрации будет теперь описано для каждого варианта реализации.

Первый вариант реализации

В первом варианте реализации, как показано на фиг.2 и 3, динамический амортизатор 151 вибрации размещается с использованием пространства в верхней части внутри корпуса 103 или более конкретно пространства 201, существующего между поверхностью внутренней стенки верхней части корпуса кривошипа 107 и поверхностью наружной стенки верхней части верхнего корпуса 109а внутреннего корпуса 109. Динамический амортизатор 151 вибрации размещается в пространстве 201 таким образом, что направление перемещения груза 155 или направление уменьшения вибрации совпадает с продольным направлением относительно молоткового сверла 119. Размеры пространства 201 больше в горизонтальных направлениях (продольное и боковое направления), чем в вертикальном направлении (направлении по высоте). Поэтому в данном варианте реализации динамический амортизатор 151 вибрации имеет форму, соответствующую пространству 201. А именно, как показано в разрезе, корпус 153 амортизатора вибрации имеет коробчатую форму, которую в вертикальном направлении и длинную в продольном направлении, дополнительно выступы 159 выполнены на правой и левой сторонах груза 155 по середине в продольном направлении. Отжимающие пружины 157 располагаются между выступами 159 и передним концом и задним концом корпуса 153 амортизатора вибрации. Таким образом, величина перемещения груза 155 может быть доведена до максимума, в то время как продольная длина корпуса 153 амортизатора вибрации может быть минимизирована. Далее, перемещение груза 155 может быть стабилизировано.

Таким образом, в первом варианте реализации динамический амортизатор 151 вибрации располагается с использованием пространства 201, существующего внутри корпуса 103. В результате вибрация, вызванная работой молотковой дрели 101, может быть уменьшена смягчающим вибрацию действием динамического амортизатора 151 вибрации, в то время как можно избежать увеличения размеров корпуса 103. Кроме того, благодаря размещению динамического амортизатора 151 вибрации внутри корпуса 103 динамический амортизатор 151 вибрации может быть защищен от наружного удара в случае падения молотковой дрели 101.

Как показано в целом на фиг.2, центр тяжести G молотковой дрели 101 располагается ниже оси цилиндра 141 и несколько спереди оси приводного двигателя 111. Поэтому, когда, подобно этому варианту реализации, динамический амортизатор 151 вибрации располагается в пространстве 201, существующем между поверхностью внутренней стенки в верхней части корпуса кривошипа 107 и поверхностью наружной стенки в верхней части верхнего корпуса 109а внутреннего корпуса 109, динамический амортизатор 151 вибрации располагается на стороне оси цилиндра 141, противоположной центру тяжести G молотковой дрели 101. Таким образом, центр тяжести G молотковой дрели 101 располагается ближе к оси цилиндра 141, что обеспечивает эффект при уменьшении или предотвращении вибрации в вертикальном направлении. Кроме того, динамический амортизатор 151 вибрации, расположенный в пространстве 201, находится относительно близко к оси цилиндра 141, так что он может выполнять эффективное действие по смягчению вибрации в процессе работы с использованием молотковой дрели.

Второй вариант реализации

Во втором представительном варианте реализации, как показано на фиг.2 и 5, динамический амортизатор 213 вибрации размещается с использованием пространства в боковых частях в направлении верхней части внутри тела 103, или более конкретно в правом и левом пространствах 211, существующих между правой и левой поверхностями внутренней стенки боковых частей корпуса кривошипа 107 и между правой и левой поверхностями наружной стенки боковых частей верхнего корпуса 109а. Пространства 211 соответствуют нижней части цилиндра 141 и проходят в направлении, параллельном оси цилиндра 141, или продольному направлению цилиндра 141. Поэтому в этом случае, как показано пунктиром на фиг.2 и 5, динамический амортизатор 213 вибрации имеет цилиндрическую форму и располагается таким образом, что направление перемещения груза или направление смягчения вибрации совпадает с продольным направлением относительно молоткового сверла 119. Динамический амортизатор 213 вибрации является таким же, как и в первом варианте реализации конструкции, за исключением формы, включая корпус, груз и отжимающие пружины, которые не показаны.

Согласно второму варианту реализации, при котором динамический амортизатор 213 вибрации размещается в правом и левом пространствах 211, существующих между правой и левой поверхностями внутренней стенки боковых частей корпуса 107 кривошипа и между правой и левой поверхностями наружной стенки боковых частей верхнего корпуса 109а, подобно первому варианту реализации динамический амортизатор 213 вибрации может выполнять действие по смягчению вибрации в процессе работы с использованием молотковой дрели 101, исключая при этом увеличение размеров корпуса 103. Кроме того, динамический амортизатор 213 вибрации может быть защищен от наружного удара в случае падения молотковой дрели 101. В частности, во втором варианте реализации динамический амортизатор 213 вибрации размещается в боковой выемке 109с верхнего корпуса 109а, так что может быть уменьшена величина, на которую динамический амортизатор 213 вибрации выступает из боковой поверхности верхнего корпуса 109а. Поэтому может быть достигнута высокая степень защиты от наружного удара. Верхнему корпусу 109а придана форма, позволяющая свести к минимуму зазор между деталями механизма внутри верхнего корпуса 109а и поверхностью внутренней стенки верхнего корпуса 109а. Для этого в верхнем корпусе 109а формируют боковую выемку 109с. А именно, благодаря взаимному расположению цилиндра 141 и ведущего зубчатого колеса механизма 113 преобразования движения или механизма 117 передачи энергии, расположенного ниже цилиндра 141, боковая выемка 109с очерчена как выемка, выполненная в боковой поверхности верхнего корпуса 109а и проходящая в осевом относительно цилиндра 141 направлении. Боковая выемка 109с является элементом, который соответствует «выемке» согласно настоящему изобретению.

Кроме того, во втором варианте реализации динамический амортизатор 213 вибрации размещается очень близко к центру тяжести G молотковой дрели 101, как описано выше. Поэтому даже при размещении динамического амортизатора 213 вибрации в этом положении молотковая дрель 101 может быть хорошо уравновешена по вертикали и горизонтали в направлениях, перпендикулярных продольному направлению относительно молоткового сверла 119, так что генерирование вибрации в этих вертикальном и горизонтальном направлениях может быть эффективно уменьшено или предотвращено. Кроме того, динамический амортизатор 213 вибрации размещается относительно близко к оси цилиндра 141, так чтобы он мог выполнять эффективную функцию смягчения вибрации, противодействуя вибрации, возникающей в процессе работы молотковой дрели 101.

Как показано на фиг.2 и 5, молотковая дрель 101, имеющая приводной двигатель 111, включает в себя охлаждающий вентилятор 121, предназначенный для охлаждения приводного двигателя 111. Когда охлаждающий вентилятор 121 вращается, охлаждающий воздух засасывается через входные отверстия 125 в крышке 123, которая накрывает заднюю поверхность корпуса 103. Охлаждающий воздух отводится затем наверх, внутрь корпуса 105 двигателя, и охлаждает приводной двигатель 111. Затем охлаждающий воздух выпускают наружу через выпускное отверстие 105а, выполненное в дне корпуса 105 двигателя. Такой поток охлаждающего воздуха может относительно легко отводиться в область размещения динамического амортизатора 213 вибрации. Таким образом, согласно второму варианту реализации динамический амортизатор 213 вибрации может удачно охлаждаться с использованием охлаждающего воздуха для приводного двигателя 111.

Кроме того, в молотковой дрели 101, когда приводится в действие механизм 113 преобразования движения во внутреннем корпусе, давление в камере 127 кривошипа (см. фиг.1), которая содержит герметичное пространство, окруженное внутренним корпусом 109, колеблется (за счет линейного движения поршня 113а внутри цилиндра 141, показанного на фиг.1). За счет использования колебаний давления может использоваться способ принудительной вибрации, при которой груз непосредственно приводят в движение путем ввода колеблющегося давления в корпус динамического амортизатора 213 давления. В этом случае согласно второму варианту реализации в конструкции, согласно которой динамический амортизатор 213 вибрации помещается рядом с внутренним корпусом 109, который вмещает механизм 113 преобразования движения, колеблющееся давление в камере 127 кривошипа может быть легко введено в динамический амортизатор 213 вибрации. Кроме того, когда, например, механизм 113 преобразования движения содержит кривошипный механизм, как показано на фиг.1, конструкция для принудительной вибрации груза динамического амортизатора 213 вибрации может быть легко получена за счет применения эксцентричной части в кривошипном валу. А именно, эксцентричное вращение эксцентричной части преобразуется в линейное движение и вводится как движущая сила груза в динамическом амортизаторе 213 вибрации, так что груз подвергается принудительной вибрации.

Третий вариант реализации

Во третьем представительном варианте реализации, как показано на фиг.2 и 5, динамический амортизатор 223 вибрации размещается с использованием пространства в боковых частях внутри корпуса 103, или более конкретно в пространстве 221, существующем между одним осевым концом (верхним концом) приводного двигателя 111 и нижней частью нижнего корпуса 107b и проходящем вдоль оси цилиндра 141 (в продольном направлении относительно молоткового сверла 119). Пространство 221 проходит в направлении, параллельном оси цилиндра 141, или в продольном направлении. Поэтому в данном случае, как показано на фиг.2 и 5, динамический амортизатор 223 вибрации имеет цилиндрическую форму и располагается таким образом, что направление перемещения груза или направление уменьшения вибрации совпадает с продольным направлением относительно молоткового сверла 119. Динамический амортизатор 223 вибрации является таким же, как и в первом варианте реализации конструкции, за исключением формы, включая корпус, груз и отжимающие пружины, которые не показаны.

Согласно третьему варианту реализации, при котором динамический амортизатор 223 вибрации размещается в пространстве 221, существующем между одним осевым концом (верхним концом) приводного двигателя 111 и нижним корпусом 107b, как и в первом и втором вариантах реализации, динамический амортизатор 223 вибрации может выполнять действие по смягчению вибрации в процессе работы с использованием молотковой дрели 101, исключая при этом увеличение размеров корпуса 103. Кроме того, динамический амортизатор 223 вибрации может быть защищен от наружного удара в случае падения молотковой дрели 101.

В третьем варианте реализации динамический амортизатор 223 вибрации размещается очень близко к центру тяжести G молотковой дрели 101, как во втором варианте реализации, и рядом с приводным двигателем 111. Поэтому даже при размещении динамического амортизатора 223 вибрации в этом положении молотковая дрель 101 может быть хорошо уравновешена по вертикали и горизонтали в направлениях, перпендикулярных продольному направлению относительно молоткового сверла 119. Кроме того, возможно получение охлаждающего эффекта, поскольку динамический амортизатор 223 вибрации размещается в канале для охлаждающего воздуха, предназначенного для охлаждения приводного двигателя 111. Кроме того, хотя динамический амортизатор 223 вибрации размещается на несколько большем расстоянии от камеры 127 кривошипа по сравнению со вторым вариантом реализации, относительно легко может быть применен способ принудительной вибрации, при которой груз непосредственно приводят в движение путем ввода колеблющегося давления из камеры кривошипа в корпус динамического амортизатора 223 давления.

Четвертый вариант реализации

В четвертом представительном варианте реализации, как показано на фиг.2 и 4, динамический амортизатор 233 вибрации размещается с использованием пространства, существующего в правой и левой верхних боковых частях внутри корпуса 103, или более конкретно в пространстве 231, существующем между правой и левой поверхностями внутренней стенки боковых частей корпуса 107 кривошипа и правой и левой поверхностями наружной стенки боковых частей верхнего корпуса 109а внутреннего корпуса 109. Пространство 231 относительно ограничено по ширине в боковом направлении из-за узости зазора между поверхностями внутренней стенки корпуса 107 кривошипа и поверхностями наружной стенки верхнего корпуса 109а, но относительно широко в продольном и вертикальном направлениях. Поэтому в этом варианте реализации динамический амортизатор 233 вибрации имеет форму, совместимую с пространством 231. А именно, как показано пунктиром на фиг.2 и 4, динамический амортизатор 233 вибрации имеет коробчатую форму, будучи коротким в боковом направлении и длинным в продольном и вертикальном направлениях, и располагается таким образом, что направление перемещения груза или направление уменьшения вибрации совпадают с продольным направлением относительно молоткового сверла 119. Динамический амортизатор 233 вибрации является таким же, как и в первом варианте реализации конструкции, за исключением формы, включая корпус, груз и отжимающие пружины, которые не показаны.

Согласно четвертому варианту реализации, при котором динамический амортизатор 233 вибрации размещается в пространстве 231, существующем между правой и левой поверхностями внутренней стенки боковых частей корпуса 107 кривошипа и правой и левой поверхностями наружной стенки боковых частей верхнего корпуса 109а внутреннего корпуса 109, подобно описанным выше вариантам реализации, динамический амортизатор 233 вибрации может выполнять действие по смягчению вибрации в процессе работы с использованием молотковой дрели 101, избегая при этом увеличения размеров корпуса 103. Кроме того, динамический амортизатор 233 вибрации может быть защищен от наружного удара в случае падения молотковой дрели 101. В частности, динамический амортизатор 233 вибрации по четвертому варианту реализации занимает в общем полностью пространство 231, существующее между поверхностями внутренней стенки боковых частей корпуса 107 кривошипа и поверхностями наружной стенки боковых частей верхнего корпуса 109а. Динамический амортизатор 233 вибрации в пространстве 231 располагается среди описанных выше вариантов реализации ближе всего к оси цилиндра 141, так что он может выполнять более эффективно функцию смягчения вибрации, противодействуя вибрации, возникающей в процессе работы молотковой дрели 101.

Пятый вариант реализации

В пятом представительном варианте реализации, как показано на фиг.1 и 6, динамический амортизатор 243 вибрации размещается в пространстве, существующем внутри корпуса 103 или, более конкретно, в камере 127 кривошипа, которая содержит герметичное пространство внутри внутреннего корпуса 109, который вмещает в себя механизм 113 преобразования движения и механизм 117 передачи энергии. Более конкретно, как показано пунктиром на фиг.1, динамический амортизатор 243 вибрации размещается рядом со стыком между верхним корпусом 109а и нижним корпусом 109b внутреннего корпуса 109 за счет использования пространства 241, существующего между поверхностью внутренней стенки внутреннего корпуса 109 и механизмом 113 преобразования движения и механизмом передачи энергии 117 внутри внутреннего корпуса 109. Динамический амортизатор 243 вибрации располагается таким образом, чтобы направление уменьшения вибрации совпадало с продольным направлением относительно молоткового сверла 119.

Для того чтобы расположить динамический амортизатор 243 вибрации в пространстве 241, как показано на фиг.6 в разрезе, корпусу 245 динамического амортизатора 243 вибрации придают овальную (эллиптическую) форму в плане, что совпадает с формой поверхности внутренней стенки верхнего корпуса 109а внутреннего корпуса 109. Груз 247 располагается внутри корпуса 245 амортизатора вибрации и имеет в плане в общем форму подковы. Груз 247 размещается для скользящего контакта с кривошипным валом 113b механизма 113 преобразования движения и валом-шестерней 117а механизма 117 передачи энергии таким образом, чтобы сжимать их с обеих сторон. Таким образом, груз 247 может перемещаться в продольном направлении (в осевом направлении относительно цилиндра 141). В частности, кривошипный вал 113b и вал-шестерня 117а используются в качестве элемента для направления перемещения груза 247 в продольном направлении. На правой и левой сторонах груза 247 выполнены выступы, а отжимающие пружины 249 располагаются на противоположных сторонах выступов 248. А именно, отжимающие пружины 249 соединяют груз с корпусом амортизатора 243 вибрации. Когда груз 247 перемещается в продольном направлении относительно тела амортизатора 243 вибрации (в осевом направлении относительно цилиндра 141), отжимающие пружины 249 прилагают усилие пружины к грузу 247 в противоположных направлениях.

Согласно пятому варианту реализации, при котором динамический амортизатор 243 вибрации помещается в пространстве 241, существующем во внутреннем корпусе 109, и, подобно описанным выше вариантам реализации, динамический амортизатор 243 вибрации может выполнять действие по смягчению вибрации в процессе работы с использованием молотковой дрели 101, избегая при этом увеличения размеров корпуса 103. Кроме того, динамический амортизатор 243 вибрации может быть защищен от наружного удара в случае падения молотковой дрели 101.

Далее, в пятом варианте реализации динамический амортизатор 243 вибрации помещается очень близко к центру тяжести G молотковой дрели 101, как описано выше. Поэтому даже при размещении динамического амортизатора 243 вибрации в этом положении молотковая дрель 101 может быть хорошо уравновешена по вертикали и горизонтали в направлениях, перпендикулярных продольному направлению относительно молоткового сверла 119, так что возникновение вибрации в этих вертикальном и горизонтальном направлениях может быть эффективно уменьшено или предотвращено. Кроме того, динамический амортизатор 243 вибрации помещается относительно близко к оси цилиндра 141, так что он может эффективно выполнять функцию уменьшения вибрации, противодействуя вибрации, вызванной в осевом направлении относительно цилиндра 141 в процессе работы молотковой дрели 101. Далее, пространство, окруженное внутренним корпусом 109, образует камеру 127 кривошипа. Таким образом, при конструкции, в которой динамический амортизатор 243 вибрации располагается внутри камеры 127 кривошипа, при использовании способа принудительной вибрации, при котором груз 247 динамического амортизатора 243 вибрации заставляют вибрировать, используя колебания давления камеры 127 кривошипа, камера 127 кривошипа может быть легко соединена с пространством корпуса 245 динамического амортизатора 243 вибрации.

Шестой вариант реализации

В шестом примере варианта реализации, как показано на фиг.1 и 7, динамический амортизатор 253 вибрации размещается в пространстве, существующем внутри корпуса 103, или более конкретно в пространстве, существующем в верхней части корпуса 105 двигателя. Поэтому шестой вариант реализации можно назвать модификацией второго варианта реализации. В шестом варианте реализации, как показано пунктиром на фиг.1, динамический амортизатор 243 вибрации располагают путем использования пространства 251 между верхним концом ротора 111b приводного двигателя 111 и нижней стороной нижнего корпуса 109b внутреннего корпуса 109. Для этого, как показано на фиг.7, телу 255 динамического амортизатора 253 вибрации придают в общем овальную (эллиптическую) форму в разрезе в плане, а грузу 257 придают в общем эллиптическую кольцевидную форму в плане. Груз 257 располагается в скользящем контакте с приемными устройствами 131а и 133а для подшипников таким образом, чтобы сжимать их с обеих сторон, и может перемещаться в продольном направлении (в осевом направлении относительно цилиндра 141). Приемное устройство 131а вмещает подшипник 131, поддерживающий во вращении выходной вал 111а приводного двигателя 111, и приемное устройство 133а принимает подшипник, поддерживающий во вращении вал-шестерню 117а механизма 117 преобразования движения. Приемные устройства 131а и 133а для подшипников используются также как элемент для направления перемещения груза 257 в продольном направлении. Далее, на правой и левой сторонах груза 257 выполнены выступы, а отжимающие пружины 259 располагаются на противоположных сторонах выступов 258. А именно, отжимающие пружины 259 соединяют груз 257 с корпусом амортизатора 253 вибрации. Когда груз 257 перемещается в продольном направлении относительно тела амортизатора 253 вибрации (в осевом направлении относительно цилиндра 141), отжимающие пружины 259 прилагают усилие пружины к грузу 257 в противоположных направлениях.

Согласно пятому варианту реализации, при котором динамический амортизатор 253 вибрации помещается в пространстве 251, существующем в корпусе 105 двигателя, и, подобно описанным выше вариантам реализации, динамический амортизатор 253 вибрации может выполнять действие по смягчению вибрации в процессе работы с использованием молотковой дрели 101, исключая при этом увеличение размеров корпуса 103. Кроме того, динамический амортизатор 253 вибрации может быть защищен от наружного удара в случае падения молотковой дрели 101.

Кроме того, в шестом варианте реализации динамический амортизатор 253 вибрации помещается очень близко к центру тяжести G молотковой дрели 101, как описано выше. Поэтому даже при размещении динамического амортизатора 243 вибрации в положении, описанном для второго варианта реализации, молотковая дрель 101 может быть хорошо уравновешена по вертикали и горизонтали в направлениях, перпендикулярных продольному направлению относительно молоткового сверла 119, так что возникновение вибрации в этих вертикальном и горизонтальном направлениях может быть эффективно уменьшено или предотвращено. Кроме того, нижняя позиция нижнего корпуса 109b очень близка к камере 127 кривошипа. Поэтому, когда применяется способ создания принудительной вибрации в динамическом амортизаторе 253 вибрации, колеблющееся давление в камере 127 кривошипа может быть легко введено в динамический амортизатор 253 вибрации. Кроме того, конструкция для принудительной вибрации груза 257 может быть легко получена за счет применения эксцентричной части в кривошипном валу 113b механизма 113 преобразования движения. А именно, эксцентричное вращение эксцентричной части преобразуется в линейное движение и вводится как движущая сила груза 257 в динамическом амортизаторе 253 вибрации, так что груз 257 подвергается принудительной вибрации.

Седьмой вариант реализации

В седьмом примере варианта реализации, как показано на фиг.2-4, динамический амортизатор 263 вибрации размещается с использованием пространства, существующего внутри рукояти 102. Как было описано выше, рукоять 102 включает в себя захват 102а, который должен держать пользователь, и верхнюю и нижнюю соединительные части 102b, 102с, которые соединяют захват 102а с корпусом 103. Верхняя соединительная часть 102b является полой и обращена к корпусу 103. В седьмом варианте реализации динамический амортизатор 263 вибрации располагается в пространстве 261, существующем внутри верхней соединительной части 102b и проходящем в продольном направлении (в осевом направлении относительно цилиндра 141). Как показано пунктиром на фиг.2-4, динамический амортизатор 263 вибрации имеет прямоугольную форму и вытянут в продольном направлении, Динамический амортизатор 263 вибрации является таким же, как и в первом варианте реализации конструкции, за исключением формы, включая корпус, груз и отжимающие пружины, которые не показаны.

Согласно седьмому варианту реализации, при котором динамический амортизатор 263 вибрации размещается в пространстве 261, существующем внутри рукояти 102, подобно описанным выше вариантам реализации, динамический амортизатор 263 вибрации может выполнять действие по смягчению вибрации в процессе работы с использованием молотковой дрели 101, избегая при этом увеличения размеров корпуса 103. Кроме того, динамический амортизатор 263 вибрации может быть защищен от наружного удара в случае падения молотковой дрели 101. В частности, в седьмом варианте реализации динамический амортизатор 263 вибрации размещается в пространстве 261 верхней соединительной части 102b захвата 102, которое располагается относительно близко к оси цилиндра 141. Поэтому функция уменьшения вибрации динамического амортизатора 263 вибрации может эффективно осуществляться в противодействии вибрации в осевом направлении относительно цилиндра при работе молотковой дрели 101.

Обычно, в случае молотковой дрели 101, в которой ось приводного двигателя 111 в общем перпендикулярна оси цилиндра 141, рукоять 102 сконструирована таким образом, чтобы быть отделяемой от заднего конца корпуса 103. Поэтому, когда, подобно настоящему варианту реализации, динамический амортизатор 263 вибрации размещается в пространстве 261 соединительной части 102b рукояти 102, динамический амортизатор 263 вибрации может быть установлен в рукояти 102 не только в процессе изготовления, но и в качестве модификации по требованию покупателя.

Восьмой вариант реализации

В восьмом представительном варианте реализации, как и в седьмом варианте, динамический амортизатор 263 вибрации размещается с использованием пространства, существующего внутри рукояти 102. А именно, как показано пунктиром на фиг.2, динамический амортизатор 273 вибрации размещается с использованием пространства 271, существующего в нижней соединительной части 102с рукояти 102. Подобно описанному выше пространству 261 в верхней соединительной части 102b, пространство 271 в нижней соединительной части 102с простирается в продольном направлении (в осевом направлении относительно цилиндра 141). Поэтому, как показано пунктиром на фиг.2, динамический амортизатор 273 вибрации имеет прямоугольную форму и вытянут в продольном направлении. Динамический амортизатор 273 вибрации является таким же, как и в первом варианте реализации конструкции, за исключением формы, включая корпус, груз и отжимающие пружины, которые не показаны.

Согласно восьмому варианту реализации, при котором динамический амортизатор 273 вибрации размещается в пространстве 271, существующем внутри рукояти 102, подобно описанным выше вариантам реализации, динамический амортизатор 273 вибрации может выполнять действие по смягчению вибрации в процессе работы с использованием молотковой дрели 101, исключая при этом увеличение размеров корпуса 103. Кроме того, динамический амортизатор 273 вибрации может быть защищен от наружного удара в случае падения молотковой дрели 101. Далее, если рукоять 102 сконструирована с возможностью отделения от корпуса 103, как и в седьмом варианте реализации, динамический амортизатор 273 вибрации может быть установлен в рукояти 102 не только в процессе изготовления, но и в качестве модификации по требованию покупателя.

В описанных выше вариантах реализации электрическая молотковая дрель описана в качестве представительного примера механизированного инструмента. Однако кроме молотковой дрели настоящее изобретение не только может быть применено, например, в электрическом молотке, в котором вставной инструмент 119 выполняет только ковочное действие, но и в любом механизированном инструменте, таком как лобзик и ножовочный станок, в котором операция обработки заготовки выполняется при возвратно-поступательном движении вставного инструмента.

Описание числовых позиций

101 - молотковая дрель (механизированный инструмент)

102 - рукоять

102а - захват

102b, 102c - верхняя и нижняя соединительные части

103 - корпус

105 - корпус двигателя

105а - выход

107 - корпус кривошипа

109 - внутренний корпус

109а - верхний корпус

109b - нижний корпус

109с - боковая выемка (выемка)

111 - приводной двигатель (двигатель)

111а - выходной вал

111b - ротор

113 - механизм преобразования движения (внутренний механизм)

113а - поршень

113b - кривошипный вал

115 - ударный механизм

115а - боек

117 - механизм передачи энергии

117а - вал-шестерня

119 - молотковое сверло (вставной инструмент)

121 - охлаждающий вентилятор

123 - крышка

125 - вход

127 - камера кривошипа

131, 133 - шестерня

131а, 133а - приемные устройства

137 - держатель инструмента

141 - цилиндр

151 - передний подшипник

153 - задний подшипник

155 - груз

157 - отжимающая пружина (упругий элемент)

159 - выступ

201, 211, 221, 231 - пространство

213, 223, 233 - динамический амортизатор вибрации

241 - пространство

243 - динамический амортизатор вибрации

245 - корпус амортизатора вибрации

247 - груз

248 - выступ

249 - отжимающая пружина

251 - пространство

253 - динамический амортизатор вибрации

255 - корпус амортизатора вибрации

257 - груз

258 - выступ

259 - отжимающая пружина

261, 271 - пространство

263, 273 - динамический амортизатор вибрации

Реферат

Изобретение относится к электроинструменту типа молотка или молотковой дрели. Электроинструмент содержит электродвигатель, внутренний механизм, приводимый электродвигателем, корпус, вставной инструмент, приводимый внутренним механизмом для выполнения заданной операции, рукоять и динамический амортизатор вибрации. Корпус включает внутренний корпус, в котором размещен внутренний механизм, и наружный корпус. В последнем размещены внутренний корпус и электродвигатель. Амортизатор вибрации включает груз и упругий элемент. Упругий элемент помещен между грузом и корпусом и выполнен с возможностью приложения к грузу смещающего усилия. Груз совершает возвратно-поступательные движения, противодействующие смещающему усилию упругого элемента. Амортизатор размещен в пространстве между наружной поверхностью стенки бокового участка внутреннего корпуса и внутренней поверхностью стенки бокового участка наружного корпуса. В результате обеспечивается уменьшение вибрации в процессе работы электроинструмента без увеличения его размеров. 1 з.п. ф-лы, 7 ил.

Комментарии