Амортизатор - RU2765666C1

Код документа: RU2765666C1

Чертежи

Описание

Область техники

Изобретение относится к амортизатору.

Заявляется приоритет по патентной заявке Японии № 2018-241206, зарегистрированной 25 декабря 2018 г., содержание которой включено сюда посредством ссылки.

Предшествующий уровень техники

В некоторых амортизаторах два клапана, которые открываются при одном и том же ходе, расположены параллельно (см., например, Патентный документ 1).

Цитированные документы

Патентный документ

Патентный документ 1

Рассмотренная патентная заявка Японии, вторая публикация № H2-41666

Раскрытие изобретения

Техническая проблема

За счет размещения клапанов, которые открываются во время одного и того же хода параллельно, существует возможность открывания только одного клапана в области, в которой скорость поршня низкая, и открывания обоих клапанов в области, в которой скорость поршня выше скорости в области, в которой скорость поршня низкая. В такой конструкции требуется повысить долговечность клапана, в частности, на стороне низкой скорости.

Согласно изобретению предлагается амортизатор, который может повысить долговечность клапана.

Решение проблемы

По первому аспекту изобретения предлагается амортизатор, содержащий поршень, который установленный с возможностью скольжения в цилиндре и разделяющий внутренний объем цилиндра на камеру с одной стороны и камеру с другой стороны; первый проход и второй проход, через которые рабочая среда течет из камеры на стороне впуска в камеру на стороне выпуска в цилиндре в результате перемещения поршня; первый генерирующий демпфирующее усилие механизм, который расположен в первом проходе, выполненном в поршне, и генерирует демпфирующее усилие; и второй генерирующий демпфирующее усилие механизм, имеющийся в кольцевом элементе седла клапана, расположенном в камере с другой стороны, расположенный во втором проходе, который параллелен первому проходу, и генерирующий демпфирующее усилие. Второй генерирующий демпфирующее усилие механизм содержит первый вспомогательный клапан на одной стороне второго прохода, имеющегося в элементе седла клапана, и второй вспомогательный клапан, расположенный на другой стороне второго прохода, и трубчатый крышечный элемент с дном, расположенный между поршнем и элементом седла клапана во втором проходе. Элемент седла клапана расположен в крышечном элементе. Первый вспомогательный клапан расположен в камере с другой стороны. Второй вспомогательный клапан расположен в крышечной камере между донным участком крышечного элемента и элементом седла клапана. Во втором проходе расположено отверстие на стороне впуска или стороне выпуска из первого вспомогательного клапана в поток, с помощью которого первый вспомогательный клапан открывается. В области, в которой скорость поршня низкая, клапан второго генерирующего демпфирующее усилие механизма открывается в состоянии, в котором клапан первого генерирующего демпфирующее усилие механизма закрывается. В области скорости, в которой скорость поршня выше скорости в области, в которой скорость поршня низкая, открываются как клапан первого генерирующего демпфирующее усилие механизма, так и клапан второго генерирующего демпфирующее усилие механизма.

Преимущественные эффекты изобретения

Согласно конструкции вышеупомянутого амортизатора существует возможность повышения долговечности клапана.

Краткое описание чертежей

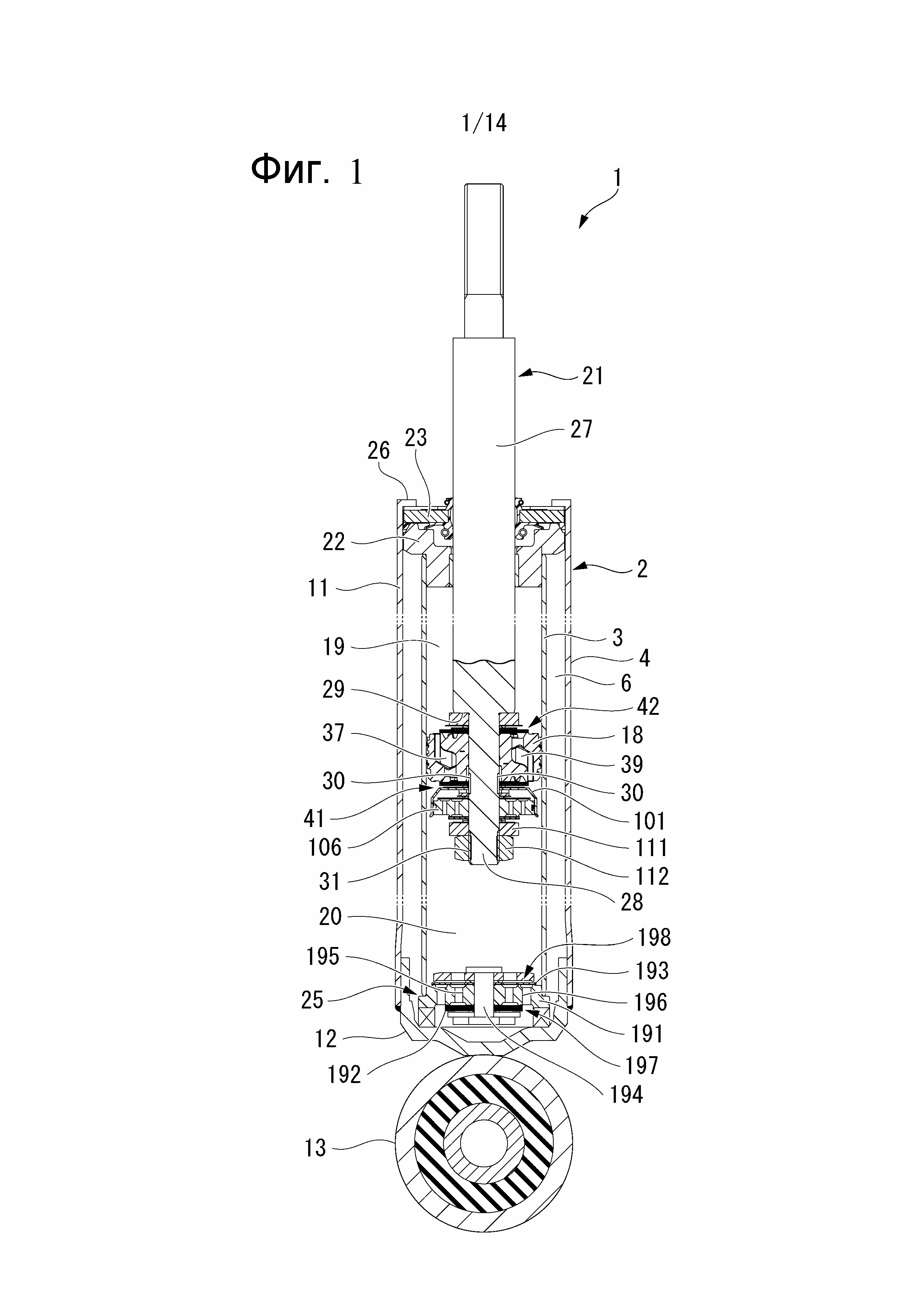

На фиг. 1 показан амортизатор согласно первому варианту осуществления изобретения, вид в разрезе;

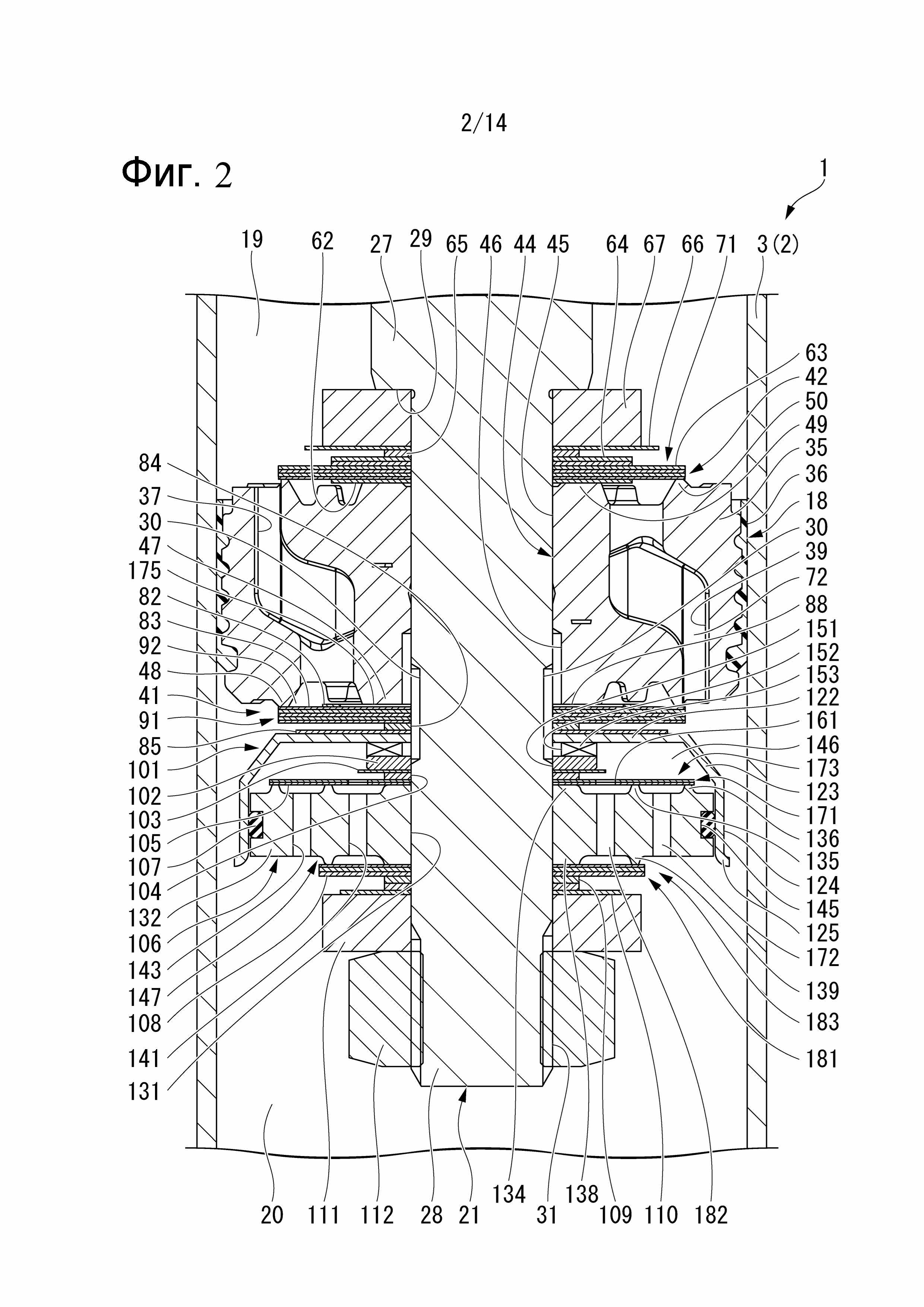

на фиг. 2 – периферия поршня амортизатора согласно первому варианту осуществления изобретения, частичный вид в разрезе;

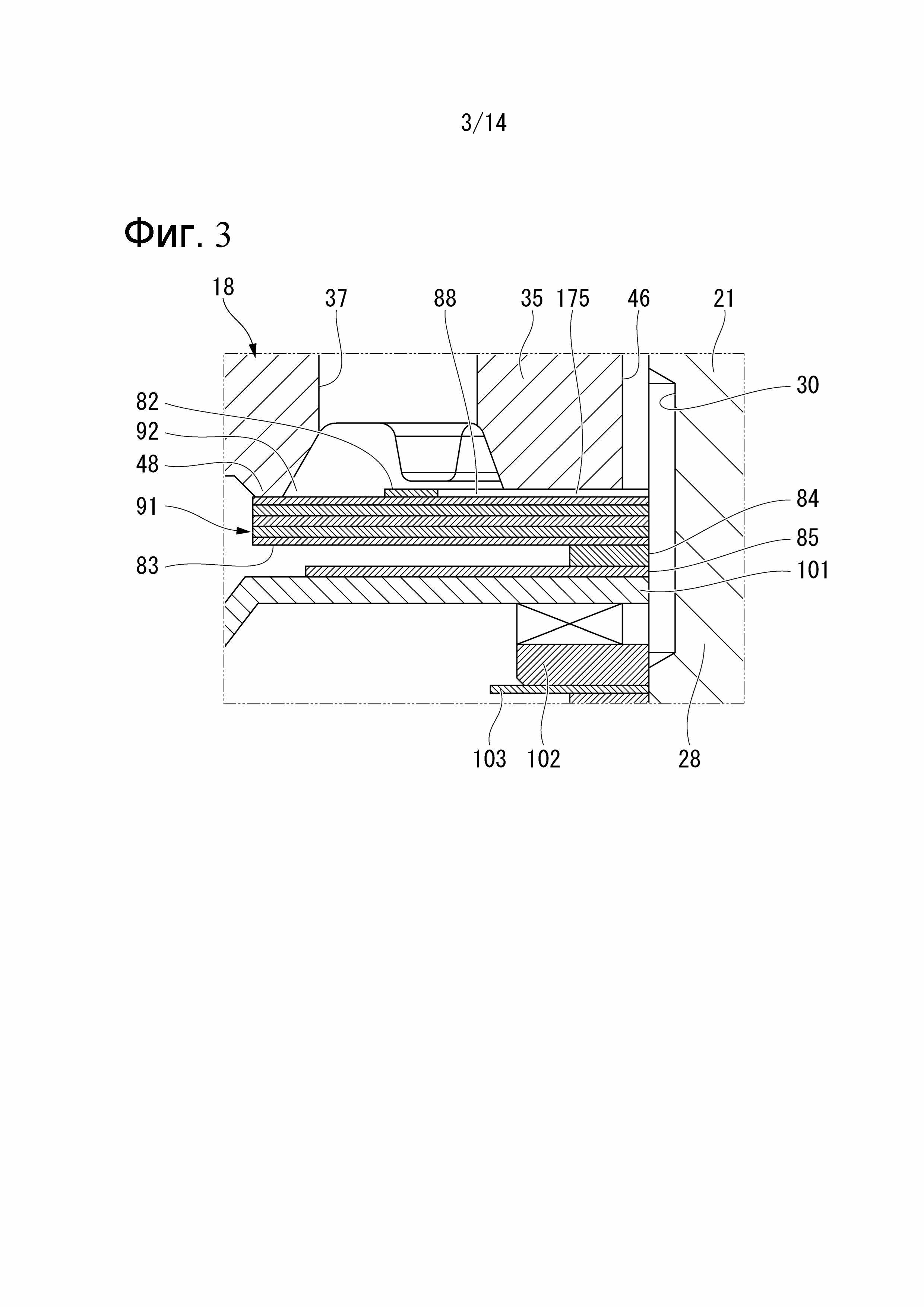

на фиг. 3 – периферия отверстия амортизатора согласно первому варианту осуществления изобретения, частичный вид в разрезе;

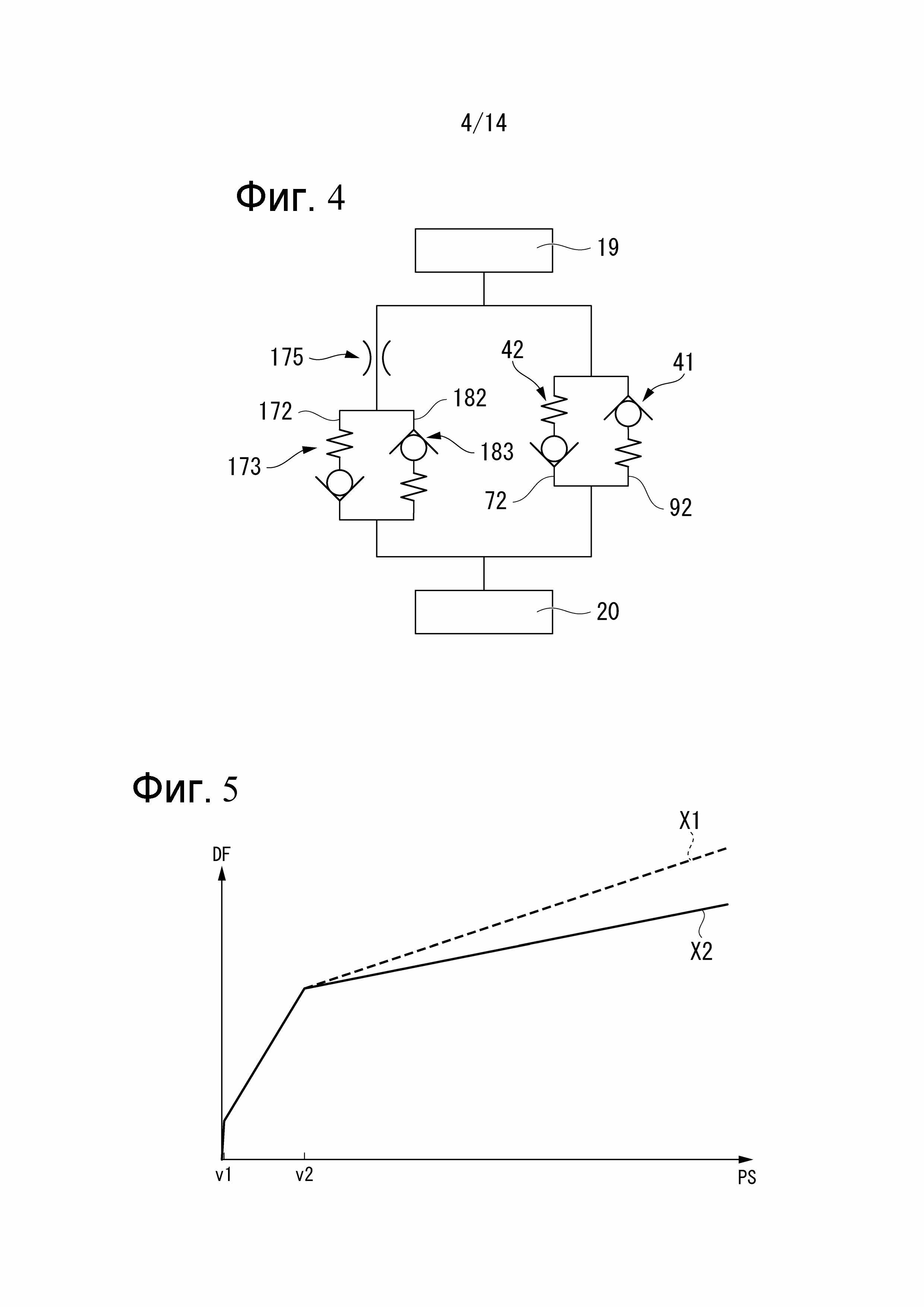

на фиг. 4 – гидравлический контур амортизатора согласно первому варианту осуществления изобретения;

на фиг. 5 – график, показывающий характеристики демпфирующего усилия во время хода расширения амортизатора согласно первому варианту осуществления изобретения;

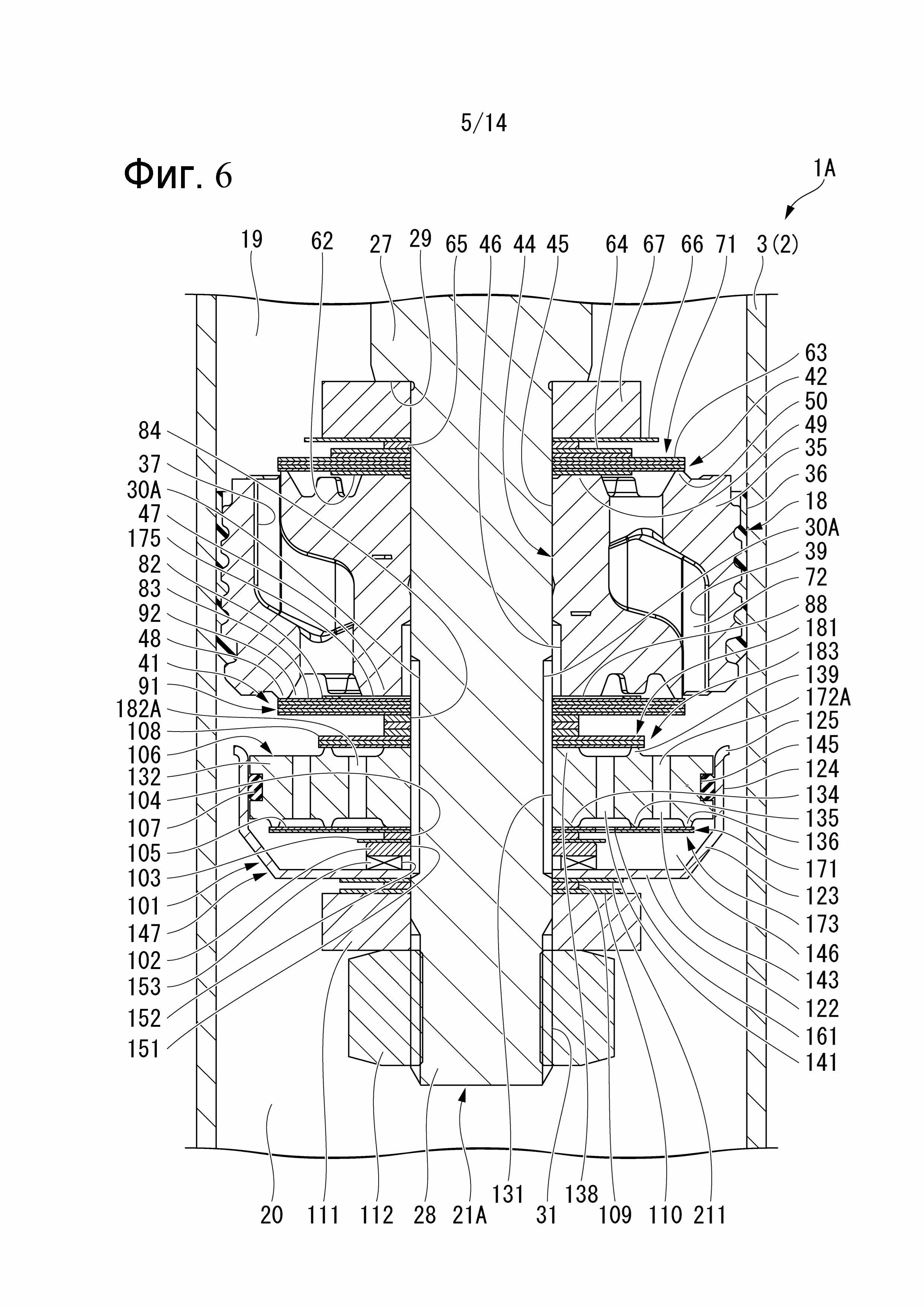

на фиг. 6 – основная часть амортизатора согласно второму варианту осуществления изобретения, вид в разрезе;

на фиг. 7 – основная часть амортизатора согласно третьему варианту осуществления изобретения, вид в разрезе;

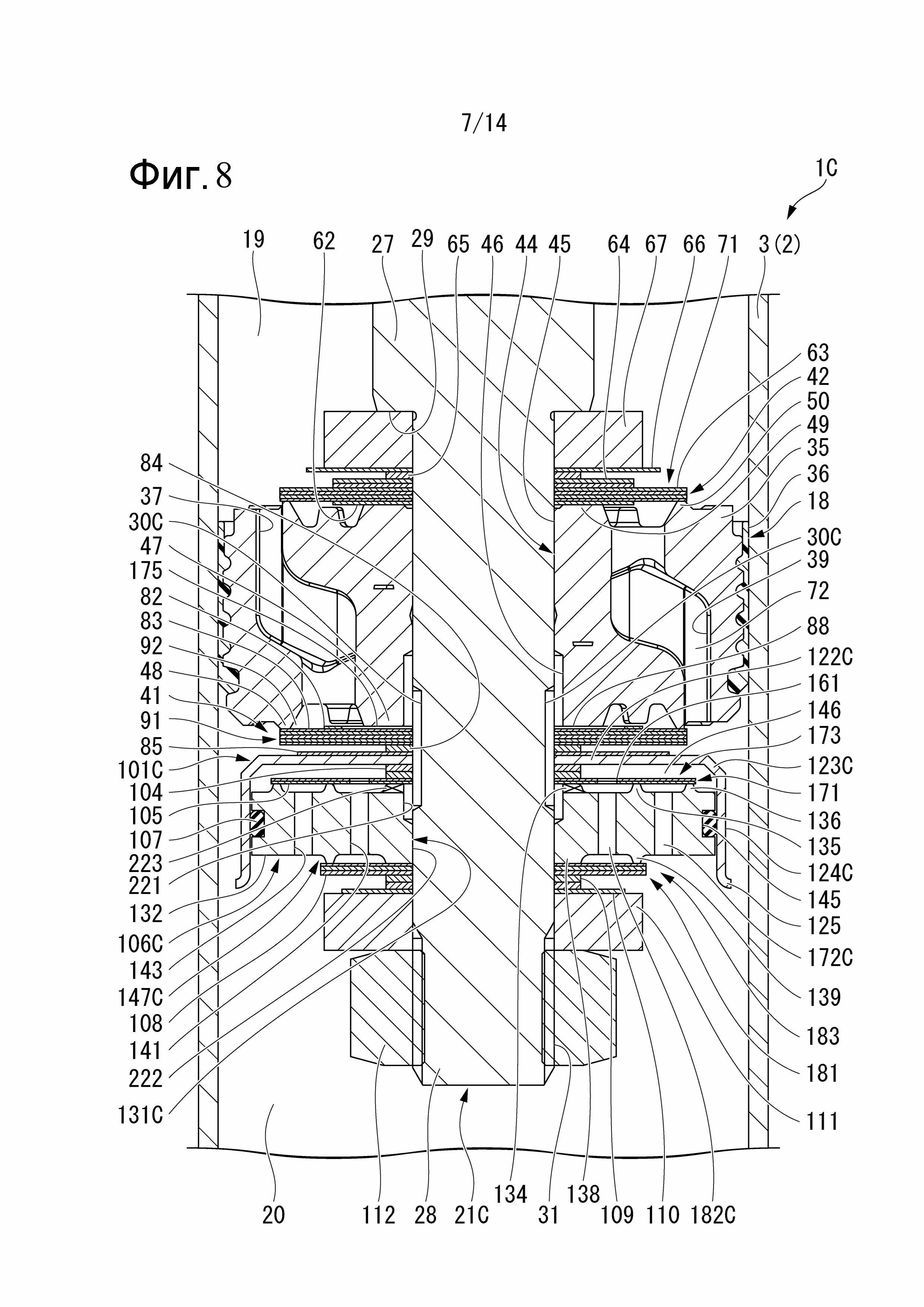

на фиг. 8 – основная часть амортизатора согласно четвертому варианту осуществления изобретения, вид в разрезе;

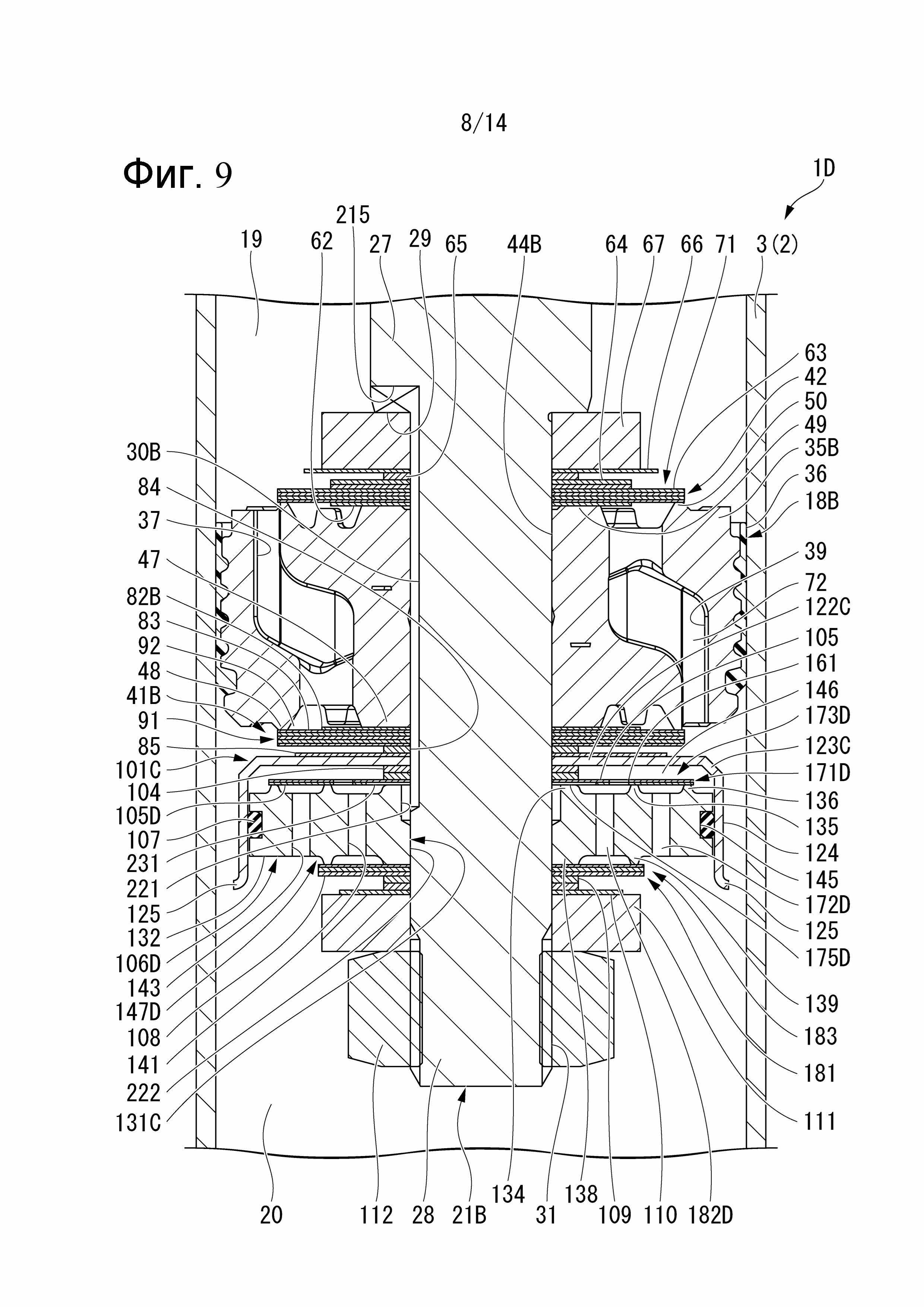

на фиг. 9 – основная часть амортизатора согласно пятому варианту осуществления изобретения, вид в разрезе;

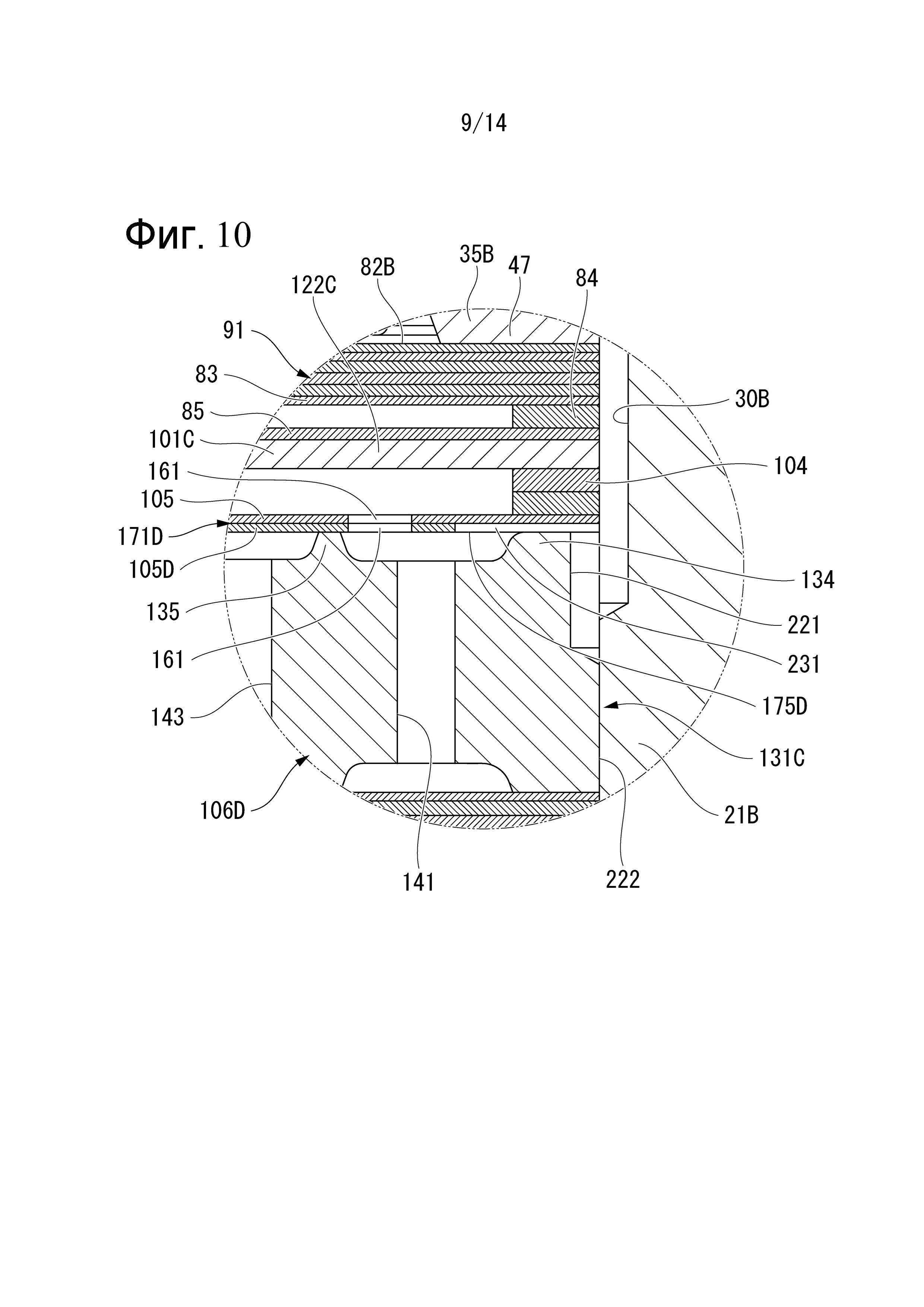

на фиг. 10 – периферия отверстия амортизатора согласно пятому варианту осуществления изобретения, частичный вид в разрезе;

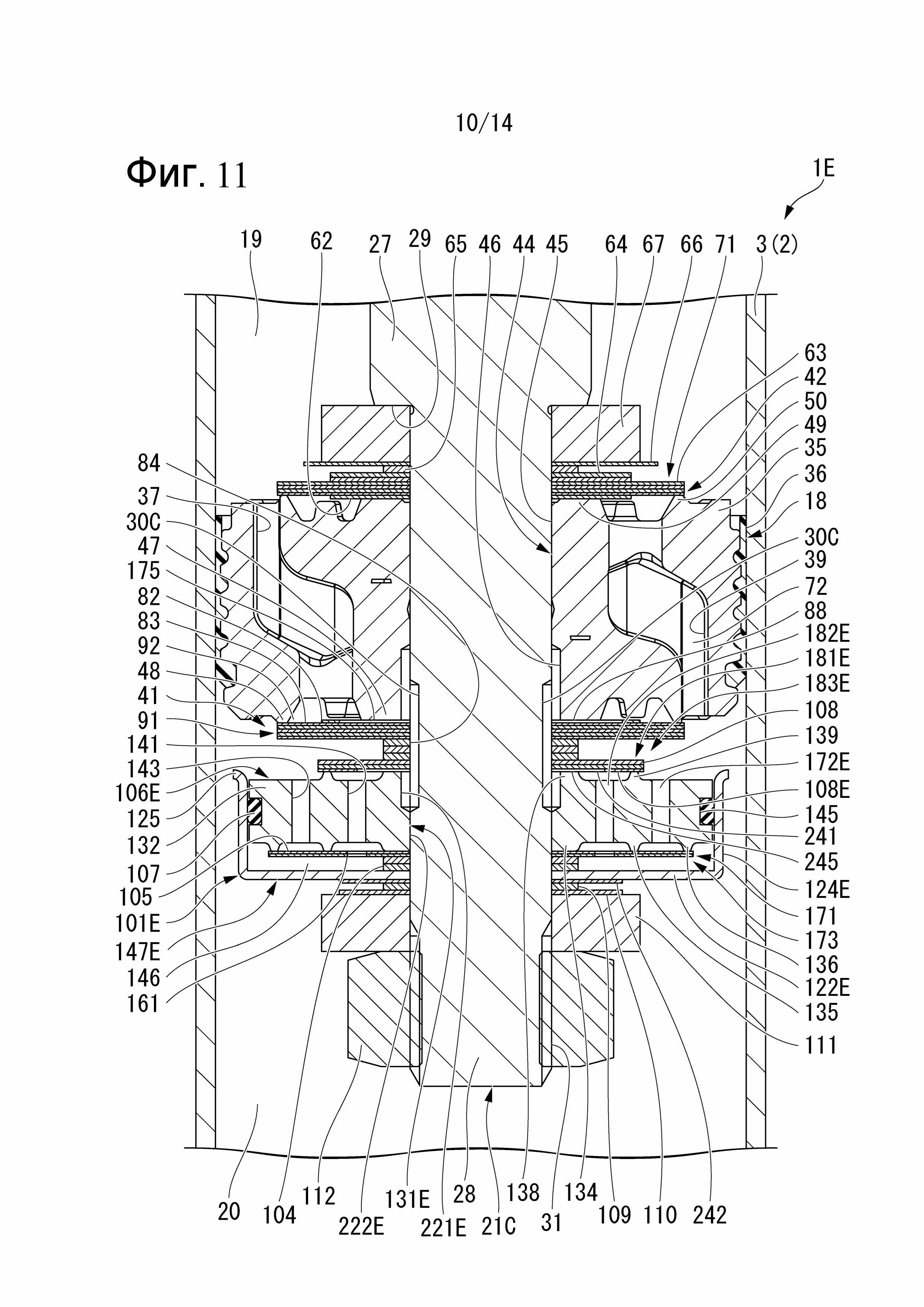

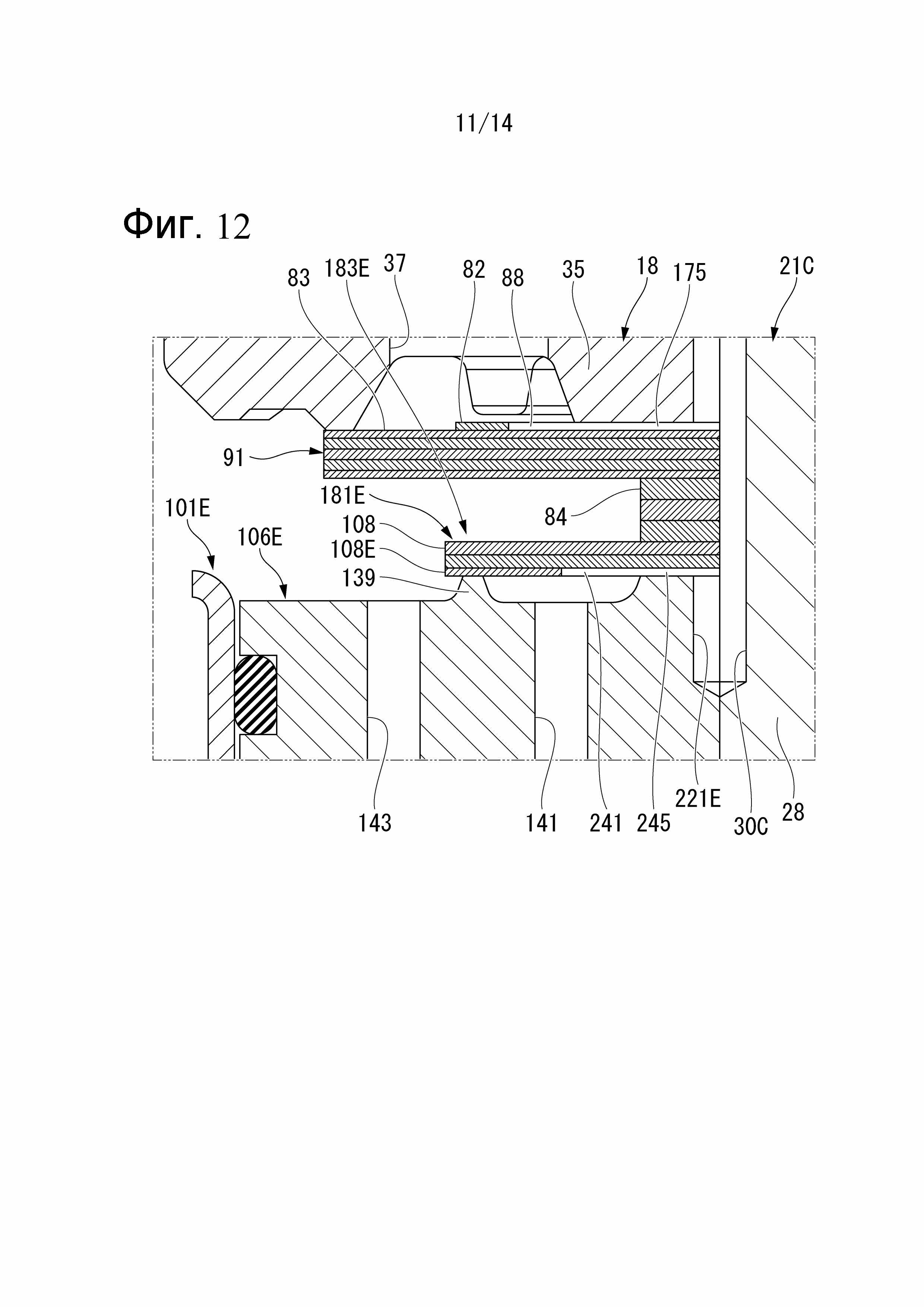

на фиг. 11 – основная часть амортизатора согласно шестому варианту осуществления изобретения, вид в разрезе;

на фиг. 12 – периферия отверстия амортизатора согласно шестому варианту осуществления изобретения, частичный вид в разрезе;

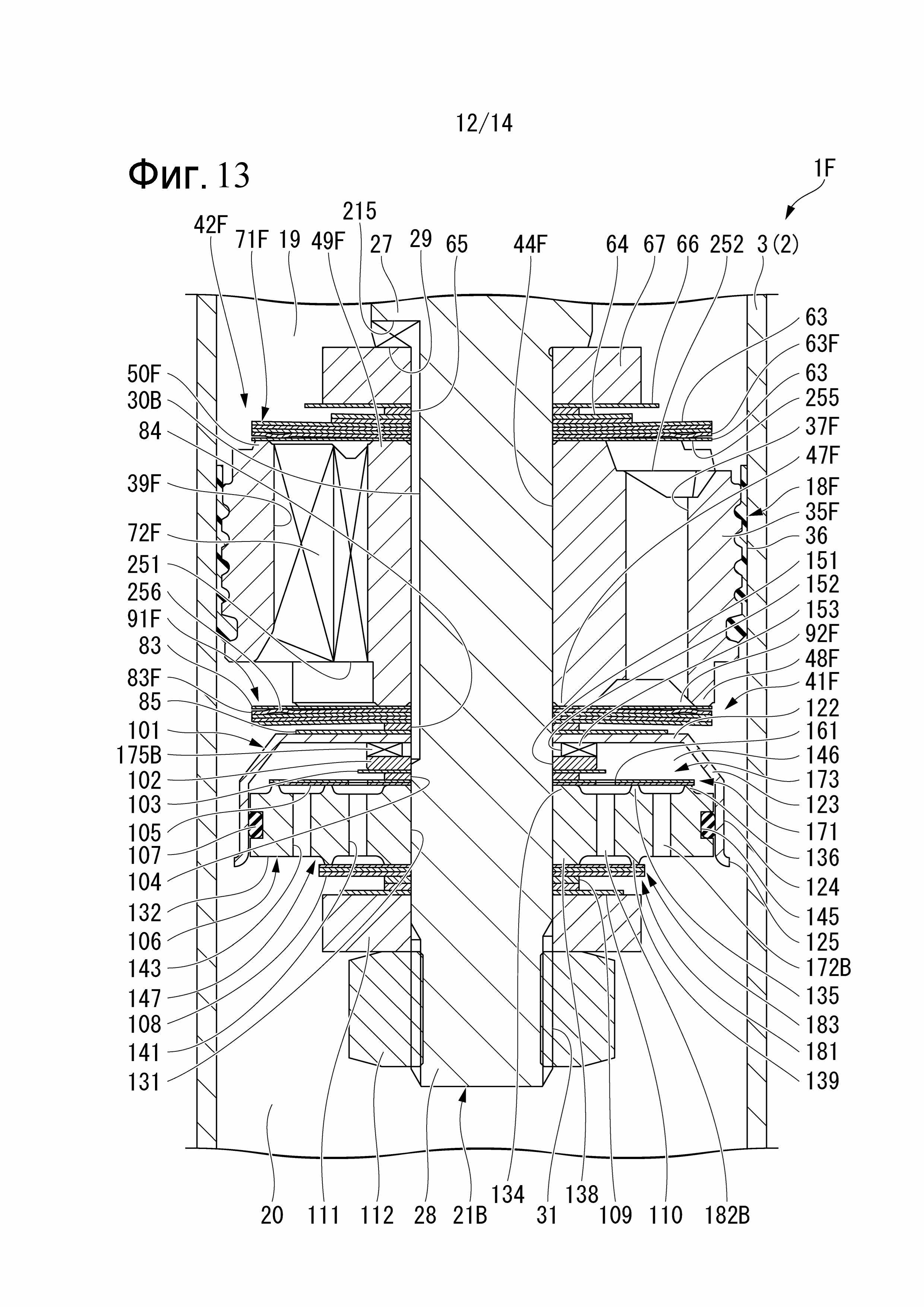

на фиг. 13 – основная часть амортизатора согласно седьмому варианту осуществления изобретения, вид в разрезе;

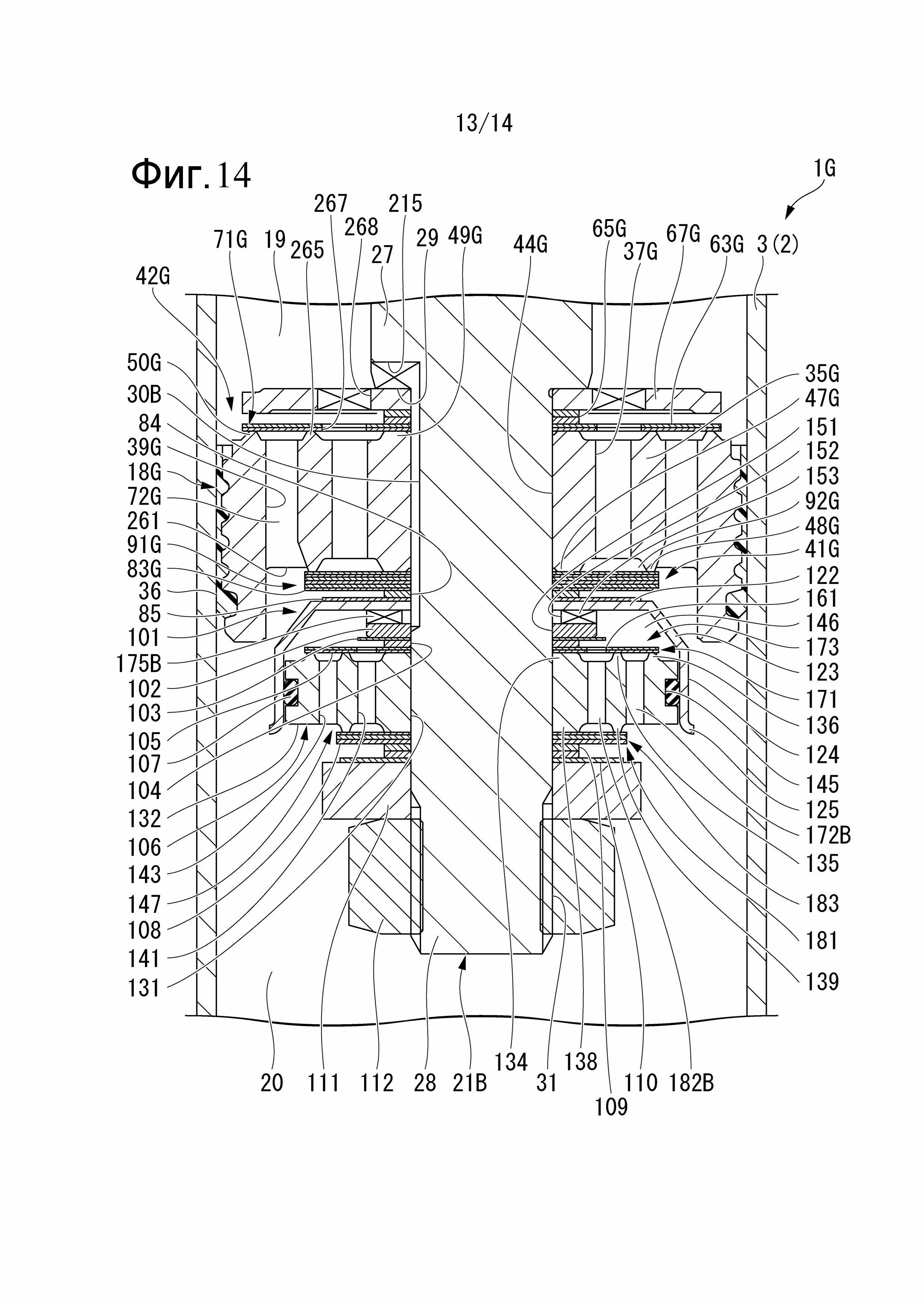

на фиг. 14 – основная часть амортизатора согласно восьмому варианту осуществления изобретения, вид в разрезе;

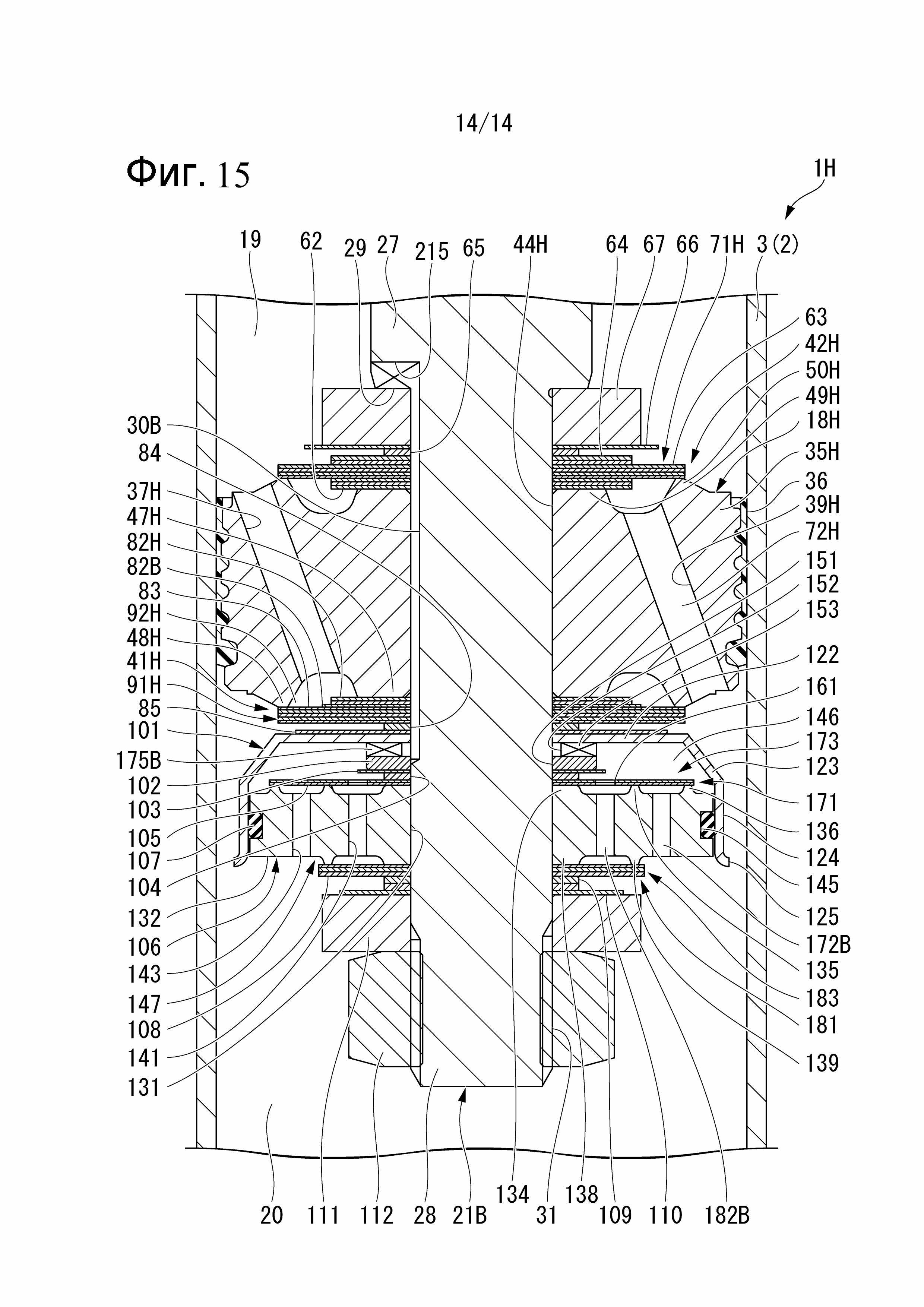

на фиг. 15 – основная часть амортизатора согласно девятому варианту осуществления изобретения, вид в разрезе.

Варианты осуществления изобретения

Первый вариант осуществления

Первый вариант осуществления изобретению будет описан со ссылкой на фиг. 1-5. В приведенном далее описании для удобства объяснения верхняя сторона на чертеже будет упоминаться как «верхняя», а нижняя сторона на чертеже будет упоминаться как «нижняя».

Как показано на фиг. 1, амортизатор 1 согласно первому варианту осуществления является так называемым гидравлическим амортизатором двухцилиндрового типа. Амортизатор 1 содержит цилиндр 2, который заполнен масляной жидкостью (не показана) в качестве рабочей текучей среды. Цилиндр 2 содержит цилиндрический внутренний цилиндр 3 и имеющий дно цилиндрический наружный цилиндр 4, имеющий диаметр больше диаметра внутреннего цилиндра 3 и расположенный концентрично для закрывания внутреннего цилиндра 3. Между внутренним цилиндром 3 и наружным цилиндром 4 образована камера-резервуар 6.

Наружный цилиндр 4 содержит цилиндрический корпусный элемент 11 и донный элемент 12, который вставлен и прикреплен к нижней стороне корпусного элемента 11 для закрывания нижнего участка корпусного элемента 11. К донному элементу 12 с наружной стороны, противоположной корпусному элементу 11, прикреплена крепежная проушина 13.

Амортизатор 1 содержит поршень 18, установленный с возможностью скольжения внутри внутреннего цилиндра 3 цилиндра 2. Поршень 18 определяет две камеры, другими словами, верхнюю камеру 19 (т.е. камеру с первой стороны), которая является первой цилиндрической внутренней камерой, и нижнюю камеру 20 (т.е. камеру со второй стороны), которая является второй цилиндрической внутренней камерой во внутреннем цилиндре 3. Другими словами, поршень 18 установлен с возможностью скольжения внутри цилиндра 2 и разделяет внутренний объем цилиндра 2 на верхнюю камеру 19 на первой стороне и нижнюю камеру 20 на другой стороне. Верхняя камера 19 и нижняя камера 20 во внутреннем цилиндре 3 заполнены масляной жидкостью в качестве рабочей текучей среды. Камера-резервуар 6 между внутренним цилиндром 3 и наружным цилиндром 4 заполнена масляной жидкостью и газом в качестве рабочих текучих сред.

Амортизатор 1 содержит шток 21 поршня, один концевой участок которого в осевом направлении расположен внутри внутреннего цилиндра 3 цилиндра 2 и должен быть соединен с поршнем 18 и прикреплен к нему, а другой концевой участок проходит наружу цилиндра 2. Шток 21 поршня проходит через верхнюю камеру 19 и не проходит через нижнюю камеру 20. Следовательно, верхняя камера 19 является камерой на стороне штока, через которую проходит шток 21 поршня, а нижняя камера 20 является камерой на донной стороне цилиндра 2.

Поршень 18 и шток 21 поршня перемещаются как единое целое. Во время хода расширения амортизатора 1, в котором величина выступания штока 21 поршня из цилиндра 2 увеличивается, поршень 18 перемещается по направлению к верхней камере 19. Во время хода сжатия амортизатора 1, в котором величина выступания штока 21 поршня из цилиндра 2 уменьшается, поршень 18 перемещается по направлению к нижней камере 20.

К верхней концевой стороне отверстия внутреннего цилиндра 3 и наружного цилиндра 4 прикреплена направляющая 22 штока. К наружному цилиндру 4 прикреплен уплотнительный элемент 23, на верхней стороне которого расположена наружная сторона цилиндра 2 относительно направляющей 22 штока. Направляющая 22 штока и уплотнительный элемент 23 имеют кольцевую форму. Шток 21 поршня вставлен с возможностью скольжения внутрь направляющей 22 штанги и уплотнительного элемента 23 и проходит из внутреннего объема цилиндра 2. В штоке 21 поршня один концевой участок в осевом направлении прикреплен к поршню 18 внутри цилиндра 2, а другой концевой участок в осевом направлении выступает наружу цилиндра 2 через направляющую 22 штока и уплотнительный элемент 23.

Направляющая 22 штока поддерживает шток 21 поршня, который должен перемещаться в осевом направлении, ограничивая при этом перемещение штока 21 поршня в радиальном направлении, и направляет перемещение штока 21 поршня. Уплотнительный элемент 23 находится в плотном контакте с наружным цилиндром 4 на наружном периферийном участке уплотнительного элемента 23 и находится в скользящем контакте с наружным периферийным участком штока 21 поршня, перемещающегося в осевом направлении на внутреннем периферийном участке уплотнительного элемента 23. В результате уплотнительный элемент 23 препятствует утечке в наружном направлении масляной жидкости из внутреннего цилиндра 3 и газа высокого давления и масляной жидкости из камеры-резервуара 6 во внутреннем цилиндре 4.

Наружный периферийный участок направляющей 22 штока имеет ступенчатую форму, в которой верхний участок имеет диаметр больше диаметра нижнего участка. В направляющей 22 штока нижний участок, имеющий меньший диаметр, прикреплен к внутреннему периферийному участку верхнего конца внутреннего цилиндра 3, а верхний участок, имеющий больший диаметр, прикреплен к внутреннему периферийному участку верхнего участка наружного цилиндра 4. В донном элементе 12 наружного цилиндра 4 установлен донный клапан 25, который определяет нижнюю камеру 20 и камеру-резервуар 6. Внутренний периферийный участок нижнего конца внутреннего цилиндра 3 прикреплен к донному клапану 25. Верхний концевой участок наружного цилиндра 4 обжат внутрь в радиальном направлении для образования стопорного участка 26. Стопорный участок 26 и направляющая 22 штока зажимают уплотнительный элемент 23.

Шток 21 поршня имеет основной участок 27 стержня и крепежный участок 28 стержня, имеющий диаметр меньше диаметра основного участка 27 стержня. В штоке 21 поршня основной участок 27 стержня соединен с возможностью скольжения с направляющей 22 штока и уплотнительным элементом 23, а крепежный участок 28 стержня расположен в цилиндре 2 и соединен с поршнем 18 и т.п. Концевой участок основного участка 27 стержня на стороне крепежного участка 28 стержня является ступенчатым участком 29 стержня, проходящим в направлении, перпендикулярном оси. Посередине наружного периферийного участка крепежного участка 28 стержня в осевом направлении образована пара проходных вырезанных участков 30, проходящих в осевом направлении, и на его конце, на стороне, противоположной основному участку 27 стержня в осевом направлении, образована наружная резьба 31. Проходной вырезанный участок 30 имеет так называемую форму с двухсторонней шириной, образованную посредством выполнения выреза в крепежном участке 28 стержня в двух местах, которые расположены с интервалами 180 градусов в окружном направлении и должны иметь плоскую форму и быть параллельными.

В амортизаторе 1, например, участок штока 21 поршня, выступающий из цилиндра 2, расположен на верхнем участке и поддерживается кузовом транспортного средства, а крепежное ушко 13 на стороне цилиндра 2 расположено на нижнем участке и соединено со стороной колеса. В отличие от этого сторона цилиндра 2 может поддерживаться кузовом транспортного средства, а шток 21 поршня может быть соединен со стороной колеса.

Как показано на фиг. 2, поршень 18 состоит из основной части 35 поршня, которая выполнена из металла и соединена со штоком 21 поршня, и кольцевого скользящего элемента 36, который выполнен из синтетической смолы, установлен как единое целое на наружной периферийной поверхности основной части 35 поршня и перемещается со скольжением во внутреннем цилиндре 3.

Основная часть 35 поршня имеет множество проходных отверстий 37 (на фиг. 2 из-за разреза показано только одно отверстие), через которые верхняя камера 19 и нижняя камера 20 могут сообщаться друг с другом, и множество проходных отверстий 39 (на фиг. 2 из-за разреза показано только одно отверстие), через которые верхняя камера 19 и нижняя камера 20 могут сообщаться друг с другом. Основная часть 35 поршня является спеченным изделием, и проходные отверстия 37 и 39 образованы во время спекания. Как вариант проходные отверстия 37 и 39 образованы высверливанием сверлом.

Множество проходных отверстий 37 образованы с равными шагами с одним проходным отверстием 39, расположенным между ними, в окружном направлении основной части 35 поршня, и количество проходных отверстий 37 составляет половину от количества проходных отверстий 37 и 39. Множество проходных отверстий 37 имеют форму кривошипа, имеющего два места изгиба. Во множестве проходных отверстий 37 одна сторона в осевом направлении поршня 18 (т.е. верхняя сторона на фиг. 2) является открытой на наружной стороне поршня в радиальном направлении, а другая сторона в осевом направлении поршня 18 (т.е. нижняя сторона на фиг. 2) является открытой на внутренней стороне поршня 18 в радиальном направлении относительно первой стороны.

На стороне нижней камеры 20 этих проходных отверстий 37 расположен первый генерирующий демпфирующее усилие механизм 41, который открывает и закрывает проход в проходные отверстия 37 для генерирования демпфирующего усилия. С помощью первого генерирующего демпфирующее усилие механизма 41, расположенного на стороне нижней камеры 20, проход во множестве проходных отверстий 37 становится проходом на стороне расширения, через который масляная жидкость течет из верхней камеры 19, которая становится стороной впуска в направлении нижней камеры 20, которая становится стороной выпуска во время движения поршня 18 к верхней камере 19, т.е. во время хода расширения. Первый генерирующий демпфирующее усилие механизм 41, предназначенный для прохождения в проходные отверстия 37, является механизмом, генерирующим демпфирующее усилие на стороне расширения, который удерживает поток масляной жидкости от прохождения в проходные отверстия 37 на стороне расширения к нижней камере 20 для генерирования демпфирующего усилия.

Проходные отверстия 39, количество которых составляет другую половину количества проходных отверстий 37 и 39, образованы с равными шагами с одним проходным отверстием 37, расположенным между ними, в окружном направлении основной части 35 поршня.

Множество проходных отверстий 39 имеет форму кривошипа, имеющего две точки изгиба. Во множестве проходных отверстий 39 другая сторона в осевом направлении поршня 18 (т.е. нижняя сторона на фиг. 2) является открытой на наружной стороне поршня 18 в радиальном направлении, и первая сторона в осевом направлении поршня 18 (т.е. верхняя сторона на фиг. 2) является открытой на внутренней стороне поршня 18 в радиальном направлении относительно другой стороны.

На стороне верхней камеры 19 этих проходных отверстий 39 расположен первый генерирующий демпфирующее усилие механизм 42, который открывает и закрывает проход в проходные отверстия 39 для генерирования демпфирующего усилия. С помощью первого генерирующего демпфирующее усилие механизма 42, расположенного на стороне верхней камеры 19, проход во множестве проходных отверстий 39 становится проходом на стороне сжатия, через который масляная жидкость течет из нижней камеры 20, которая становится стороной впуска в направлении верхней камеры 19, которая становится стороной выпуска во время движения поршня 18 к нижней камере 20, т.е. во время хода сжатия. Первый генерирующий демпфирующее усилие механизм 42, предназначенный для прохождения в проходные отверстия 39, является механизмом, генерирующим демпфирующее усилие на стороне сжатия, который удерживает поток масляной жидкости от прохождения в проходные отверстия 39 на стороне сжатия к верхней камере 19 для генерирования демпфирующего усилия.

Основная часть 35 поршня имеет, по существу, форму диска. В центре основной части 35 поршня в радиальном направлении выполнено отверстие 44 для вставления, в которое вставляют крепежный участок 28 стержня штока 21 поршня для проникновения основной части 35 поршня в осевом направлении. Отверстие 44 для вставления имеет участок 45 отверстия меньшего диаметра с одной стороны в осевом направлении, в которое вставлен крепежный участок 28 стержня штока 21 поршня, и участок 46 отверстия большего диаметра с другой стороны в осевом направлении, который имеет диаметр больше диаметра участка 45 отверстия меньшего диаметра.

В концевом участке основной части 35 поршня на стороне нижней камеры 20 в осевом направлении, на внутренней стороне основной части 35 поршня в радиальном направлении относительно проходного отверстия 37 на стороне нижней камеры 20, образован кольцевой внутренний посадочный участок 47. В концевом участке основной части 35 поршня на стороне нижней камеры 20 в осевом направлении, на наружной стороне основной части 35 поршня в радиальном направлении относительно проходного отверстия 37 на стороне нижней камеры 20, образован кольцевой участок 48 седла клапана, составляющий часть первого генерирующего демпфирующее усилие механизма 41,

В концевом участке основной части 35 поршня на стороне верхней камеры 19 в осевом направлении, на внутренней стороне основной части 35 поршня в радиальном направлении относительно проходного отверстия 39 на стороне верхней камеры 19, образован кольцевой внутренний посадочный участок 49. В концевом участке основной части 35 поршня на стороне верхней камеры 19 в осевом направлении, на наружной стороне основной части 35 поршня в радиальном направлении относительно проходного отверстия 39 на стороне верхней камеры 19, образован кольцевой участок 50 седла клапана, составляющий часть первого генерирующего демпфирующее усилие механизма 42.

В отверстии 44 для вставления, выполненном в основной части поршня 35, участок 46 отверстия большего диаметра расположен на стороне внутреннего посадочного участка 47 в осевом направлении относительно участка 45 отверстия меньшего диаметра. Проход в участке 46 отверстия большего диаметра основной части 35 поршня постоянно сообщается с проходом в проходном вырезанном участке 30 штока 21 поршня.

Наружная сторона основной части 35 поршня в радиальном направлении относительно участка 48 седла клапана имеет ступенчатую форму, имеющую осевую высоту меньше высоты участка 48 седла клапана. Проходное отверстие 39 на стороне нижней камеры 20 на стороне сжатия расположено в этом ступенчатом участке. Сходным образом, наружная сторона основной части 35 поршня в радиальном направлении относительно участка 50 седла клапана имеет ступенчатую форму, имеющую осевую высоту меньше высоты участка 50 седла клапана. Проходное отверстие 37 на стороне верхней камеры 19 на стороне расширения расположено в этом ступенчатом участке.

Первый генерирующий демпфирующее усилие механизм 42 на стороне сжатия содержит участок 50 седла клапана поршня 18 и имеет в направлении от стороны поршня 18 в осевом направлении один диск 62, множество (в частности, четыре) дисков 63, имеющих одинаковый внутренний диаметр и одинаковый наружный диаметр, множество (в частности, два) дисков 64, имеющих одинаковый внутренний диаметр и одинаковый наружный диаметр, один диск 65, один диск 66 и один кольцевой элемент 67. Диски 62 – 66 и кольцевой элемент 67 выполнены из металла. Диски 62 – 66 и кольцевой элемент 67 имеют форму перфорированной круглой плоской пластины, имеющей постоянную толщину, в которую может быть вставлен крепежный участок 28 стержня штока 21 поршня.

Диск 62 имеет наружный диаметр больше наружного диаметра внутреннего посадочного участка 49 поршня 18 и меньше внутреннего диаметра участка 50 седла клапана поршня 18. Диск 62 постоянно находится в контакте с внутренним посадочным участком 49. Множество дисков 63 имеют наружный диаметр, по существу, равный наружному диаметру участка 50 седла клапана поршня 18. Множество дисков 63 могут быть расположены на участке 50 седла клапана.

Множество дисков 64 имеют наружный диаметр меньше наружного диаметра диска 63. Диск 65 имеет наружный диаметр меньше наружного диаметра диска 64 и меньше наружного диаметра внутреннего посадочного участка 49 поршня 18. Диск 66 имеет наружный диаметр больше наружного диаметра диска 64 и меньше наружного диаметра диска 63. Кольцевой элемент 67 имеет наружный диаметр меньше наружного диаметра диска 66 и больше наружного диаметра ступенчатого участка 29 стержня штока 21 поршня. Кольцевой элемент 67 имеет бóльшую толщину и бóльшую жесткость, чем диски 62-66. Кольцевой элемент 67 находится в контакте со ступенчатым участком 29 стержня.

Множество дисков 63 и множество дисков 64 образуют основной клапан 71 на стороне сжатия, который может отделяться и устанавливаться относительно участка 50 седла клапана. Когда основной клапан 71 отделен от участка 50 седла клапана, основной клапан 71 обеспечивает проход в проходном отверстии 39 для сообщения с верхней камерой 19 и сдерживает поток масляной жидкости с участком 50 седла клапана для генерирования демпфирующего усилия. Кольцевой элемент 67 вместе с диском 66 ограничивает деформацию основного клапана 71 в направлении открывания вне заданной величины.

Проход между основным клапаном 71 и участком 50 седла клапана, который возникает, когда клапан отрыт, и проход в проходном отверстии 39 образуют первый проход 72 на стороне сжатия, с помощью которого масляная жидкость течет из нижней камеры 20, которая становится стороной впуска, в верхнюю камеру 19, которая становится стороной выпуска в цилиндре 2 за счет перемещения поршня 18. Первый генерирующий демпфирующее усилие механизм 42 на стороне сжатия, который генерирует демпфирующее усилие, содержит основной клапан 71 и участок 50 седла клапана. Следовательно, первый генерирующий демпфирующее усилие механизм 42 расположен в первом проходе 72. Первый проход 72 расположен в поршне 18, включающем в себя участок 50 седла клапана, и масляная жидкость проходит через первый проход 72, когда шток 21 поршня и поршень 18 перемещаются к стороне сжатия.

В первом генерирующем демпфирующее усилие механизме 42 на стороне сжатия в каждом из компонентов, к которым относятся участок 50 седла клапана и контактирующий с ним основной клапан 71, не образовано нерегулируемое отверстие, которое позволяет верхней камере 19 и нижней камере 20 сообщаться друг с другом, даже когда участок 50 седла клапана и основной клапан 71 находятся в состоянии контакта друг с другом. Другими словами, первый генерирующий демпфирующее усилие механизм 42 на стороне сжатия не позволяет верхней камере 19 и нижней камере 20 сообщаться друг с другом, если участок 50 седла клапана и основной клапан 71 находятся в состоянии контакта друг с другом по всей периферии. Другими словами, нерегулируемое отверстие, которое позволяет верхней камере 19 и нижней камере 20 постоянно сообщаться друг с другом, в первом проходе 72 не образовано, и, таким образом, первый проход 72 не является проходом, который позволяет верхней камере 19 и нижней камере 20 постоянно сообщаться друг с другом.

Первый генерирующий демпфирующее усилие механизм 41 на стороне расширения содержит участок 48 седла клапана поршня 18 и имеет в указанном порядке от стороны поршня 18 в осевом направлении один диск 82, множество (в частности, пять) дисков 83, имеющих одинаковый внутренний диаметр и одинаковый наружный диаметр, один диск 84 и один диск 85. Диски 82-85 выполнены из металла. Диски 82 – 85 имеют форму перфорированной круглой плоской пластины, имеющей постоянную толщину, в которую может быть вставлен крепежный участок 28 стержня штока 21 поршня.

Диск 82 имеет наружный диаметр больше наружного диаметра внутреннего посадочного участка 47 поршня 18 и меньше внутреннего диаметра участка 48 седла клапана поршня 18. Диск 82 постоянно находится в контакте с внутренним посадочным участком 47. Как показано на фиг. 3, в диске 82 образован вырезанный участок 88, который обеспечивает проход в проходном отверстии 37 для постоянного сообщения с проходом в участке 46 отверстия большего диаметра поршня 18 и проходом в проходном вырезанном участке 30 штока 21 поршня от промежуточного положения на стороне наружного периферийного краевого участка в радиальном направлении до внутреннего периферийного краевого участка в радиальном направлении.

Как показано на фиг. 2, множество дисков 83 имеют наружный диаметр, по существу, равный наружному диаметру участка 48 седла клапана поршня 18, и могут быть размещены на участке 48 седла клапана. Диск 84 имеет наружный диаметр меньше наружного диаметра диска 83 и меньше наружного диаметра внутреннего посадочного участка поршня 18. Диск 85 имеет наружный диаметр больше наружного диаметра диска 84 и меньше наружного диаметра диска 83.

Множество дисков 83 могут содержать основной клапан 91 на стороне расширения, который может отделяться и устанавливаться относительно участка 48 седла клапана. Когда основной клапан 91 отделен от участка 48 седла клапана, основной клапан 91 обеспечивает проход в проходном отверстии 37 для сообщения с нижней камерой 20 и сдерживает поток масляной жидкости с участком 48 седла клапана для генерирования демпфирующего усилия.

Проход между основным клапаном 91 и участком 48 седла клапана, который возникает, когда клапан отрыт, и проход в проходном отверстии 37 образуют первый проход 92 на стороне расширения, с помощью которого масляная жидкость течет из верхней камеры 29, которая становится стороной впуска, в нижнюю камеру 20, которая становится стороной выпуска в цилиндре 2 за счет перемещения поршня 18. Первый генерирующий демпфирующее усилие механизм 41 на стороне расширения, который генерирует демпфирующее усилие, содержит основной клапан 91 и участок 48 седла клапана. Следовательно, первый генерирующий демпфирующее усилие механизм 41 расположен в первом проходе 92. Первый проход 92 расположен в поршне 18, включающем в себя участок 48 седла клапана, и масляная жидкость проходит через первый проход 92, когда шток 21 поршня и поршень 18 перемещаются к стороне расширения.

В первом генерирующем демпфирующее усилие механизме 41 на стороне расширения в каждом из компонентов, к которым относятся участок 48 седла клапана и основной клапан 91, контактирующие друг с другом, не образовано нерегулируемое отверстие, которое позволяет верхней камере 19 и нижней камере 20 сообщаться друг с другом, даже когда участок 48 седла клапана и основной клапан 91 находятся в состоянии контакта друг с другом. Другими словами, первый генерирующий демпфирующее усилие механизм 41 на стороне расширения не позволяет верхней камере 19 и нижней камере 20 сообщаться друг с другом, если участок 48 седла клапана и основной клапан 91 находятся в состоянии контакта друг с другом по всей периферии. Другими словами, нерегулируемое отверстие, которое позволяет верхней камере 19 и нижней камере 20 постоянно сообщаться друг с другом, в первом проходе 92 не образовано, и, таким образом, первый проход 92 не является проходом, который позволяет верхней камере 19 и нижней камере 20 постоянно сообщаться друг с другом.

На стороне первого генерирующего демпфирующее усилие механизма 41 на стороне расширения противоположно поршню 18 в порядке от стороны первого генерирующего демпфирующее усилие механизма 41 расположены крышечный элемент 101, один формирующий проход элемент 102, один диск 103, один диск 104, множество (в частности, два) дисков 105, имеющих одинаковый внутренний диметр и одинаковый наружный диаметр, один элемент 106 седла клапана, оснащенный уплотнительным кольцом 107 на его наружной периферийной стороне, множество (в частности, три) дисков 108, имеющих одинаковый внутренний диаметр и одинаковый наружный диаметр, множество (в частности, два) дисков 109, имеющих одинаковый внутренний диаметр и одинаковый наружный диаметр, один диск 110 и один кольцевой элемент 111 с крепежным участком 28 стержня штока 21 поршня, вставленным внутрь каждого из них. В крепежном участке 28 стержня штока 21 поршня на участке, выступающем к стороне противоположно поршню 18 относительно кольцевого элемента 111, образована наружная резьба 31. На наружную резьбу 31 навинчена гайка 112. Гайка 112 контактирует с кольцевым элементом 111.

Крышечный элемент 101, формирующий проход элемент 102, диски 103-105, элемент 106 седла клапана, диски 108-110 и кольцевой элемент 111 выполнены из металла. Диски 103-105 и 108-110 и кольцевой элемент 111 имеют форму перфорированной круглой плоской пластины, имеющей постоянную толщину, в которую может быть вставлен крепежный участок 28 стержня штока 21 поршня. Крышечный элемент 101, формирующий проход элемент 102, и элемент 106 седла клапана имеют кольцевую форму, и в них может быть вставлен крепежный участок 28 стержня штока 21 поршня.

Крышечный элемент 101 выполнен в виде цельного изделия, которое имеет форму трубки с дном. Крышечный элемент 101 образован посредством вытяжки металлического листа. Крышечный элемент 101 содержит донный участок 122, который имеет форму перфорированного диска, промежуточный конический участок 123, который проходит от наружного периферийного краевого участка донного участка 122, увеличиваясь в диаметре от донного участка 122 в осевом направлении, цилиндрический трубчатый участок 124, который проходит от концевого краевого участка промежуточного конического участка 123 на стороне, противоположной донному участку 122, в направлении, противоположном дну 122, и участок 125 с увеличенным диаметром отверстия, который проходит от концевого краевого участка трубчатого участка 124 на стороне, противоположной промежуточному коническому участку 123, увеличиваясь в диаметре в направлении, противоположном промежуточному коническому участку 123. Крышечный элемент 101 расположен и ориентирован так, что донный участок 122 обращен к стороне 18 поршня. Крышечный элемент 101 присоединен к крепежному участку 28 стержня на внутреннем периферийном участке донного участка 122.

Крышечный элемент 101 имеет, по существу, постоянную толщину, и наружный диаметр донного участка 122 равен наружному диаметру диска 83, составляющего основной клапан 91. Крышечный элемент 101 имеет бóльшую толщину, чем диск 83, и имеет форму трубки с дном и, таким образом, имеет более высокую жесткость, чем диск 83. Следовательно, крышечный элемент 101 находится в контакте с диском 85 и, таким образом, ограничивает деформацию основного клапана 91, образованного множеством дисков 83 в направлении открывания, вне заданной величины.

Элемент 106 седла клапана содержит основную часть 132, имеющую форму перфорированного диска, в котором образовано сквозное отверстие 131 в центре в радиальном направлении. Сквозное отверстие 131 пронизывает основную часть 132 в направлении толщины. Крепежный участок 28 стержня вставлен в сквозное отверстие 131. Элемент 106 седла клапана имеет с одной стороны основную часть 132 в осевом направлении, внутренний посадочный участок 134, промежуточный участок 135 седла клапана и наружный участок 136 седла клапана в порядке от внутренней стороны основной части 132 в радиальном направлении и имеет с другой стороны основной части 132 в осевом направлении внутренний посадочный участок 138 и участок 139 седла клапана в порядке от внутренней стороны основной части 132 в радиальном направлении.

Внутренний посадочный участок 134 имеет кольцевую форму и выступает от внутреннего периферийного краевого участка основной части 132 к одной стороне основной части 132 в осевом направлении. Промежуточный участок 135 седла клапана также имеет кольцевую форму и выступает от промежуточного положения основной части 132 в радиальном направлении к той же самой стороне основной части 132 в осевом направлении, как и внутренний посадочный участок 134. Наружный участок 136 седла клапана также имеет кольцевую форму и выступает от наружной периферийной стороны основной части 132 в радиальном направлении к той же самой стороне основной части 132 в осевом направлении, как и внутренний посадочный участок 134.

Внутренний посадочный участок 138 также имеет кольцевую форму и выступает от внутреннего периферийного краевого участка основной части 132 к стороне основной части 132, противоположной внутреннему посадочному участку 134 в осевом направлении. Внутренние посадочные участки 134 и 138, каждый, имеют сквозное отверстие 131 на внутренней стороне в радиальном направлении и имеют одинаковый наружный диаметр. Участок 139 седла клапана также имеет кольцевую форму и выступает от промежуточного положения основной части 132 в радиальном направлении к той же самой стороне основной части 132 в осевом направлении, как и внутренний посадочный участок 138. Промежуточный участок 135 седла клапана и участок 139 седла клапана имеют одинаковый внутренний диаметр и одинаковый наружный диаметр.

В основной части 132 между внутренними посадочными участками 134 и 138 и промежуточным участком 135 седла клапана и участком 139 седла клапана образовано внутреннее проходное отверстие 141, которое пронизывает основную часть 132 в осевом направлении. Множество внутренних проходных отверстий 141 образованы с равными интервалами в окружном направлении основной части 132. В основной части 132 между промежуточным участком 135 седла клапана и наружным участком 136 седла клапана и на наружной стороне в радиальном направлении относительно участка 139 седла клапана образовано наружное проходное отверстие 143, которое пронизывает основную часть 132 в осевом направлении. Наружное проходное отверстие 143 расположено с наружной стороны основной части 132 в радиальном направлении относительно внутреннего проходного отверстия 141. Множество наружных проходных отверстий 143 образованы с равными интервалами в окружном направлении основной части 132.

В основной части 132 в промежуточном положении наружного периферийного участка в осевом направлении образована кольцевая уплотнительная канавка 145, которая углублена внутрь в радиальном направлении. В уплотнительной канавке 145 установлено уплотнительное кольцо 107. В элементе 106 седла клапана в состоянии, в котором внутренний посадочный участок 134, промежуточный участок 135 седла клапана и наружный участок 136 седла клапана обращены к стороне донного участка 122, основная часть 132 присоединена к трубчатому участку 124 крышечного элемента 101. Следовательно, элемент 106 седла клапана расположен в крышечном элементе 101. В этом состоянии уплотнительное кольцо 107 уплотняет зазор между трубчатым участком 124 крышечного элемента 101 и основной частью 132 элемента 106 седла клапана. Элемент 106 седла клапана присоединен к крепежному участку 28 стержня в сквозном отверстии 131.

Крышечный элемент 101, элемент 106 седла клапана и уплотнительное кольцо 107 составляют корпус 147, который образует внутри крышечную камеру 146. Крышечная камера 146 расположена между донным участком 122 крышечного элемента 101 и элементом 106 седла клапана в корпусе 147. В крышечной камере 146 расположены формирующий проход элемент 102, диск 103, диск 104 и множество дисков 105. В элементе 106 седла клапана промежуточный участок 135 седла клапана и наружный участок 136 седла клапана расположены на стороне крышечной камеры 146, и участок 139 седла клапана расположен на стороне нижней камеры 20. Корпус 147 расположен в нижней камере 20 и содержит кольцевой элемент 106 седла клапана. Элемент 106 седла клапана отделяет крышечную камеру 146 и нижнюю камеру 20 друг от друга и расположен так, что он обращен как к крышечной камере 146, так и к нижней камере 20.

Формирующий проход элемент 102 имеет наружный диаметр меньше наружного диаметра донного участка 122 крышечного элемента 101. В центре формирующего проход элемента 102 в радиальном направлении на одной стороне в осевом направлении образовано отверстие 151 меньшего диаметра под заданную посадку, а на другой стороне в осевом направлении образовано отверстие 152 большего диаметра, имеющее диаметр больше диаметра отверстия 151 меньшего диаметра под заданную посадку. В формирующем проход элементе 102 на стороне отверстия 152 большего диаметра в осевом направлении образована проходная канавка 153, которая пронизывает формирующий проход элемент 102 от отверстия 152 большего диаметра к наружной периферийной поверхности формирующего проход элемента 102 в радиальном направлении. Множество проходных канавок 153 расположены рядом друг с другом с равными интервалами в окружном направлении формирующего проход элемента 102. Формирующий проход элемент 102 образован в такой форме из одного элемента, например, с помощью процесса резки. Формирующий проход элемент 102 расположен и ориентирован так, что отверстие 152 большего диаметра и проходная канавка 153 обращены к стороне донного участка 122. Формирующий проход элемент 102 присоединен к крепежному участку 28 стержня в отверстии 151 меньшего диаметра под заданную посадку. В формирующем проход элементе 102 проход в отверстии 152 большего диаметра постоянно сообщается с проходом в проходном вырезанном участке 30 штока 21 поршня.

Проход в отверстии 152 большего диаметра и проход в проходной канавке 153 формирующего проход элемента 102 постоянно сообщаются с крышечной камерой 146 и проходом в проходном вырезанном участке 30 штока 21 поршня. Следовательно, крышечная камера 146 постоянно сообщается с верхней камерой 19 с помощью прохода в отверстии 152 большего диаметра и прохода в проходной канавке 153 образующего проход элемента 102, прохода в проходном вырезанном участке 30 штока 21 поршня, прохода в участке 46 отверстия большего диаметра поршня 18, прохода в вырезанном участке 88 диска 82 и прохода в проходном отверстии 37 поршня 18.

Множество дисков 105 имеют наружный диаметр, по существу, равный наружному диаметру наружного участка 136 седла клапана элемента 106 седла клапана. Множество дисков 105 постоянно находятся в контакте с внутреннем посадочным участком 134 и могут быть расположены на наружном участке 136 седла клапана и промежуточном участке 135 седла клапана. Во множестве дисков 105 в промежуточных положениях в радиальном направлении между внутренним посадочным участком 134 и промежуточным участком 135 седла клапана образованы сквозные отверстия 161, пронизывающие диски 105 в осевом направлении. Проход в сквозном отверстии 161 обеспечивает проход во внутреннем проходном отверстии 141 элемента 106 седла клапана для постоянного сообщения с крышечной камерой 146.

Диск 104 имеет наружный диаметр меньше наружного диаметра диска 105 и наружного диаметра образующего проход элемента 102 и, по существу, такой же, как наружный диаметр внутреннего посадочного участка 134 элемента 106 седла клапана. Диск 103 имеет наружный диаметр больше максимального наружного диаметра образующего проход элемента 102 и меньше наружного диаметра диска 105.

Множество дисков 105 составляют вспомогательный клапан 171 (т.е. второй вспомогательный клапан), который можно отсоединять и устанавливать относительно наружного участка 136 седла клапана и промежуточного участка 135 седла клапана. Вспомогательный клапан 171 расположен в крышечной камере 146. Когда вспомогательный клапан 171 отделяется от наружного участка 136 седла клапана, вспомогательный клапан 171 обеспечивает проход в наружном проходном отверстии 143 и крышечной камере 146 для их сообщения друг с другом и, таким образом, позволяет нижней камере 20 сообщаться с проходом в проходном отверстии 37, т.е. с верхней камерой 19. В это время вспомогательный клапан 171 сдерживает поток масляной жидкости с наружным участком 136 седла клапана для генерирования демпфирующего усилия. Вспомогательный клапан 171 является впускным клапаном, который открывается, когда масляная жидкость течет в крышечную камеру 146 из нижней камеры 20 через проход в наружном проходном отверстии 143. Вспомогательный клапан 171 является обратным клапаном, который ограничивает поступление масляной жидкости из крышечной камеры 146 в нижнюю камеру 20 через проход в наружном проходном отверстии 143.

Проход в наружном проходном отверстии 143, проход между вспомогательным клапаном 171 и наружным участком 136 седла клапана, который образуется, когда клапан открыт, крышечная камера 146, проходы в проходной канавке 153 и отверстии 152 большего диаметра образующего проход элемента 102, проход в проходном вырезанном участке 30 штока 21 поршня, проход в участке 46 отверстия большего диаметра поршня 18, проход в вырезанном участке 88 диска 82 и проход в проходном отверстии 37 создают второй проход 172, через который масляная жидкость течет из нижней камеры 20, которая становится стороной впуска в верхнюю камеру 19, которая становится стороной выпуска в цилиндре 2 посредством перемещения поршня 18. Второй проход 172 становится проходом на стороне сжатия, через который масляная жидкость течет из нижней камеры, которая становится стороной впуска в верхнюю камеру 19, которая становится стороной выпуска во время перемещения поршня 18 к нижней камере 20, т.е. во время хода сжатия. Второй проход 172 содержит проход в проходном вырезанном участке 30, образованном посредством вырезания из штока 21 поршня. Другими словами, часть второго прохода 172 образована посредством вырезания штока 21 поршня.

Вспомогательный клапан 171, наружный участок 136 седла клапана и промежуточный участок 135 седла клапана, диски 103 и 104, формирующий проход элемент 102 и крышечный элемент 101 составляют второй генерирующий демпфирующее усилие механизм 173 на стороне сжатия. Второй генерирующий демпфирующее усилие механизм 173 расположен во втором проходе 172 на стороне сжатия. Второй генерирующий демпфирующее усилие механизм 173 открывает и закрывает второй проход 172 и сдерживает течение масляной жидкости из второго прохода 172 в верхнюю камеру 19 для генерирования демпфирующего усилия. Другими словами, во втором генерирующем демпфирующее усилие механизме 173 наружный участок 136 седла клапана и промежуточный участок 135 седла клапана расположены в элементе 106 седла клапана. Вспомогательный клапан 171, образующий второй генерирующий демпфирующее усилие механизм 173 на стороне сжатия является вспомогательным клапаном на стороне сжатия.

Во втором проходе 172, когда второй генерирующий демпфирующее усилие механизм 173 находится в открытом состоянии, проход в вырезанном участке 88 диска 82 становится самым узким среди участков, в которых площадь проходного сечения потока является фиксированной, и становится отверстием 175 во втором проходе 172. Отверстие 175 расположено на стороне выпуска из вспомогательного клапана 171 в потоке масляной жидкости, когда масляная жидкость течет через второй проход 172, и вспомогательный клапан 171 открыт.

Во втором генерирующем демпфирующее усилие механизме 173 на стороне сжатия в каждом из элементов, к которым относятся наружный участок 136 седла клапана, промежуточный участок 135 седла клапана и вспомогательный клапан 171, находящиеся в контакте, не образовано нерегулируемое отверстие, которое позволяет верхней камере 19 и нижней камере 20 сообщаться друг с другом, даже когда наружный участок 136 седла клапана и промежуточный участок 135 седла клапана и вспомогательный клапан 171 находятся в состоянии контакта друг с другом. Другими словами, второй генерирующий демпфирующее усилие механизм 173 на стороне сжатия не позволяет верхней камере 19 и нижней камере 20 сообщаться друг с другом, если наружный участок 136 седла клапана и промежуточный участок 135 седла клапана и диск 105 находятся в контакте друг с другом по всей периферии. Другими словами, нерегулируемое отверстие, которое позволяет верхней камере 19 и нижней камере 20 постоянно сообщаться друг с другом во втором проходе 172, не образовано, и, таким образом, второй проход 172 не является проходом, который позволяет верхней камере 19 и нижней камере 20 постоянно сообщаться друг с другом. Формирующий проход элемент 102 имеет бóльшую толщину и является более жестким, чем диск 105, составляющий вспомогательный клапан 171. Формирующий проход элемент 102 вместе с диском 103 ограничивает деформацию вспомогательного клапана 171 в направлении открывания вне заданной величины.

Второй проход 172 на стороне сжатия, через который верхняя камера 19 и нижняя камера 20 могут сообщаться друг с другом, параллелен первому проходу 72, который также является проходом на стороне сжатия, через который верхняя камера 19 и нижняя камера 20 могут сообщаться друг с другом. Первый генерирующий демпфирующее усилие механизм 42 расположен в первом проходе 72. Второй генерирующий демпфирующее усилие механизм 173 расположен во втором проходе 172. Следовательно, первый генерирующий демпфирующее усилие механизм 42 и второй генерирующий демпфирующее усилие механизм 173 на стороне сжатия расположены параллельно.

Множество дисков 108 имеют наружный диаметр, по существу, равный наружному диаметру участка 139 седла клапана элемента 106 седла клапана, постоянно находятся в контакте с внутренним посадочным участком 138 и могут быть расположены на участке 139 седла клапана. Диск 108 имеет наружный диаметр меньше наружного диаметра диска 105 и имеет жесткость выше жесткости диска 105.

Множество дисков 109 имеют наружный диаметр меньше наружного диаметра диска 108 и, по существу, такой же, как наружный диаметр внутреннего посадочного участка 138 элемента 106 седла клапана. Диск 110 имеет наружный диаметр больше наружного диаметра диска 109 и меньше наружного диаметра диска 108.

Кольцевой элемент 111 имеет наружный диаметр больше наружного диаметра диска 110 и немного меньше наружного диаметра диска 108 и имеет бóльшую толщину и бóльшую жесткость, чем диск 108.

Множество дисков 108 составляют вспомогательный клапан 181 (т.е. первый вспомогательный клапан 181), который может быть отделен и установлен относительно участка 139 седла клапана. Вспомогательный клапан 181 расположен в нижней камере 20. Когда вспомогательный клапан 181 отделен от участка 139 седла клапана, вспомогательный клапан 181 позволяет крышечной камере 146 и нижней камере 20 сообщаться друг с другом через проход в сквозном отверстии 161 диска 105 и проход во внутреннем проходном отверстии 141. В результате вспомогательный клапан 181 позволяет верхней камере 19 сообщаться с нижней камерой 20. В это время вспомогательный клапан 181 сдерживает течение масляной жидкости участком 139 седла клапана для генерирования демпфирующего усилия. Вспомогательный клапан 181 является выпускным клапаном, который открывается, когда масляная жидкость выпускается из крышечной камеры 146 в нижнюю камеру 20 через проход в сквозном отверстии 161 диска 105 и проход во внутреннем проходном отверстии 141. Вспомогательный клапан 181 является обратным клапаном, который ограничивает поступление масляной жидкости из нижней камеры 20 в крышечную камеру 146 через проход во внутреннем проходном отверстии 141.

Проход в проходном отверстии 37 поршня 18, проход в вырезанном участке 88 диска 82, проход в участке 46 отверстия большего диаметра поршня 18, проход в проходном вырезанном участке 30 штока 21 поршня, проходы в отверстии 152 большего диаметра и проходной канавке 153 формирующего проход элемента 102, крышечная камера 146, проход в сквозном отверстии 161 диска 105, проход во внутреннем проходном отверстии 141 и проход между вспомогательным клапаном 181 и участком 139 седла клапана, который возникает, когда клапан открыт, образуют второй проход 182, через который масляная жидкость течет из верхней камеры 19, которая становится выпускной стороной, в нижнюю камеру 20, которая становится впускной стороной в цилиндре 2, за счет перемещения поршня 18. Второй проход 182 становится проходом на стороне расширения, через который масляная жидкость течет из верхней камеры 19, которая становится впускной стороной, в направлении нижней камеры 20, которая становится выпускной стороной во время перемещения поршня к верхней камере, т.е. во время хода расширения. Второй проход 182 включает в себя проход в проходной вырезанный участок 30, образованный посредством вырезания из штока 21 поршня. Другими словами, часть второго прохода 182 образована посредством вырезания из штока 21 поршня.

Вспомогательный клапан 181, участок 139 седла клапана, множество дисков 109, диск 110 и кольцевой элемент 111 составляют второй генерирующий демпфирующее усилие механизм 183 на стороне расширения. Второй генерирующий демпфирующее усилие механизм 183 на стороне расширения расположен во втором проходе 182 на стороне расширения. Второй генерирующий демпфирующее усилие механизм 183 открывает и закрывает второй проход 182 и сдерживает течение масляной жидкости из второго прохода 182 в нижнюю камеру 20 для генерирования демпфирующего усилия. Другими словами, во втором генерирующем демпфирующее усилие механизме 183 участок 139 седла клапана расположен в элементе 106 седла клапана. Вспомогательный клапан 181, образующий второй генерирующий демпфирующее усилие механизм 183 на стороне расширения является вспомогательным клапаном на стороне расширения.

Во втором проходе 182, когда второй генерирующий демпфирующее усилие механизм 183 находится в открытом состоянии, проход в вырезанном участке 88 диска 82 становится самым узким среди участков, в которых площадь проходного сечения потока является фиксированной, и становится отверстием 175 также во втором проходе 182. Отверстие 175 является общим для вторых проходов 172 и 182. Отверстие 175 расположено на впускной стороне от вспомогательного клапана 181 в потоке масляной жидкости, когда масляная жидкость течет через второй проход 182, и вспомогательный клапан 181 открыт. Отверстие 175 образовано посредством вырезания из диска 82 в первом генерирующем демпфирующее усилие механизме 41, причем диск 82 находится в контакте с поршнем 18.

Диск 108, образующий вспомогательный клапан 181, имеет жесткость выше жесткости диска 105, составляющего вспомогательный клапан 171, и вспомогательный клапан 181 имеет жесткость выше жесткости вспомогательного клапана 171. Следовательно, вспомогательный клапан 171, который является впускным клапаном в крышечную камеру 146, имеет давление при открывании клапана ниже давления вспомогательного клапана 181, который является выпускным клапаном из внутреннего объема крышечной камеры 146. Вспомогательный клапан 181 и вспомогательный клапан 171 открываются и закрываются независимо друг от друга.

Во втором генерирующем демпфирующее усилие механизме 183 на стороне расширения, в каждом из компонентов, к которым относятся участок 139 седла клапана и диск 108, контактирующие друг с другом, не образовано нерегулируемое отверстие, которое позволяет верхней камере 19 и нижней камере 20 сообщаться друг с другом, даже когда участок 39 седла клапана и диск 108 находятся в состоянии контакта друг с другом. Другими словами, второй генерирующий демпфирующее усилие механизм 183 на стороне расширения не позволяет верхней камере 19 и нижней камере 20 сообщаться друг с другом, если участок 139 седла клапана и диск 108 находятся в состоянии контакта друг с другом по всей периферии. Другими словами, нерегулируемое отверстие, которое позволяет верхней камере 19 и нижней камере 20 постоянно сообщаться друг с другом, во втором проходе 182 не образовано, и, таким образом, второй проход 182 не является проходом, который позволяет верхней камере 19 и нижней камере 20 постоянно сообщаться друг с другом. Кольцевой элемент 111 вместе с диском 110 ограничивает деформацию вспомогательного клапана 181 в направлении открывания вне заданной величины.

В амортизаторе 1 в качестве траектории течения для прохождения масляной жидкости в осевом направлении, по меньшей мере в поршне 18, верхняя камера 19 и нижняя камера 20 могут сообщаться друг с другом только с помощью первых генерирующих демпфирующее усилие механизмов 41 и 42 и вторых генерирующих демпфирующее усилие механизмов 173 и 183. Следовательно, в амортизаторе 1 в проходе для масляной жидкости, которая проходит через по меньшей мере внутренний объем поршня 18 в осевом направлении, нерегулируемое отверстие, которое позволяет верхней камере 19 и нижней камере 20 постоянно сообщаться друг с другом, не образовано.

Второй проход 182 на стороне расширения, с помощью которого верхняя камера 19 и нижняя камера 20 могут сообщаться друг с другом, параллелен первому проходу 92, который также является проходом на стороне расширения, с помощью которого верхняя камера 19 и нижняя камера 20 могут сообщаться друг с другом, за исключением прохода в проходном отверстии 37 на стороне верхней камеры 19. В параллельном участке между вторым проходом 182 и первым проходом 92 первый проход 92 оснащен первым генерирующим демпфирующее усилие механизмом 41, и второй проход 182 оснащен вторым генерирующим демпфирующее усилие механизмом 183. Следовательно, первый генерирующий демпфирующее усилие механизм 41, и второй генерирующий демпфирующее усилие механизм 183 на стороне расширения расположены параллельно.

Вторые генерирующие демпфирующее усилие механизмы 173 и 183 содержат элемент 106 седла клапана, вспомогательный клапан 181, расположенные на одной стороне (т.е. на стороне нижней камеры 20), и вспомогательный клапан 171, расположенный на другой стороне (т.е. на стороне верхней камеры 19) вторых проходов 172 и 182, расположенных в элементе 106 седла клапана, и трубчатый крышечный элемент 101 с дном, расположенный между поршнем 18 и элементом 106 седла клапана во вторых проходах 172 и 182. Вспомогательный клапан 181 расположен на стороне нижней камеры 20 элемента 106 седла клапана, и вспомогательный клапан 171 расположен в крышечной камере 146, образованной между донным участком 122 крышечного элемента 101 и элементом 106 седла клапана

Как показано на фиг. 1, вышеупомянутый донный клапан 25 расположен между донным элементом 12 наружного цилиндра 4 и внутренним цилиндром 3. Донный клапан 25 содержит элемент 191 донного клапана, который отделяет друг от друга нижнюю камеру 20 и резервуарную камеру 6, диск 192, расположенный на нижней стороне элемента 191 донного клапана, т.е. на стороне резервуарной камеры 6, и крепежный палец 194, который прикрепляет диск 192 и диск 193 к элементу 191 донного клапана.

Элемент 191 донного клапана имеет кольцевую форму. Крепежный палец 194 вставлен в центр элемента 191 донного клапана в радиальном направлении. В элементе 191 донного клапана выполнены множество проходных отверстий 195, с помощью которых масляная жидкость может течь между нижней камерой 20 и резервуарной камерой 6, и множество проходных отверстий 196, с помощью которых масляная жидкость может течь между нижней камерой 20 и резервуарной камерой 6 на наружной стороне элемента 191 нижнего клапана в радиальном направлении относительно проходных отверстий 195. Диск 192 на стороне резервуарной камеры 6 сдерживает течение масляной жидкости из резервуарной камеры 6 в нижнюю камеру 20 через проходное отверстие 195, обеспечивая течение масляной жидкости из нижней камеры 20 в резервуарную камеру 6 через проходное отверстие 195. Диск 193 сдерживает течение масляной жидкости из нижней камеры 20 в резервуарную камеру 6 через проходное отверстие 196, обеспечивая течение масляной жидкости из резервуарной камеры 6 в нижнюю камеру 20 через проходное отверстие 196.

Диск 192 вместе с элементом 191 донного клапана составляют демпфирующий клапанный механизм 197 на стороне сжатия, клапан которого открывается во время хода сжатия амортизатора 1, так чтобы масляная жидкость могла течь из нижней камеры 20 в резервуарную камеру 6 и генерировать демпфирующее усилие. Диск 193 и элемент 191 донного клапана составляют всасывающий клапанный механизм 198, причем клапан открывается во время хода расширения амортизатора 1, так чтобы масляная жидкость могла течь из резервуарной камеры 6 в нижнюю камеру 20. Всасывающий клапанный механизм 198 выполняет функцию обеспечения течения масляной жидкости из резервуарной камеры 6 в нижнюю камеру 20 без генерирования значительного демпфирующего усилия для восполнения нехватки жидкости, обусловливаемой главным образом выдвижением штока 21 поршня из цилиндра 2.

Как показано на фиг. 2, в случае, когда поршень 18 или т.п. собирается со штоком 21 поршня, кольцевой элемент 67, диск 66, диск 65, множество дисков 64, множество дисков 63, диск 62 и поршень 18 совмещаются по порядку на ступенчатом участке 29 стержня по мере вставления крепежного участка 28 стержня штока 21 поршня. В это время поршень 18 ориентирован так, что участок 45 отверстия меньшего диаметра обращен к стороне ступенчатого участка 29 стержня. Кроме того, диск 82, множество дисков 83, диск 84, диск 85 и крышечный элемент 101 совмещаются на поршне 18 по порядку по мере вставления крепежного участка 28 стержня. В это время крышечный элемент 101 ориентирован так, что участок 125 с увеличенным диаметром отверстия обращен к стороне, противоположной поршню 18, и на донном участке 122 крышечный элемент 101 контактирует с диском 85. Кроме того, формирующий проход элемент 102 накладывается на донный участок 122 крышечного элемента 101 во время вставления крепежного участка 28 стержня. В это время формирующий проход элемент 102 ориентирован так, что отверстие 152 большего диаметра и проходная канавка 153 обращены к стороне донного участка 122.

Кроме того, диск 103, диск 104, множество дисков 105 и элемент 106 седла клапана, на котором установлено уплотнительное кольцо 107, совмещаются на формирующем проход элементе 102 по мере вставления крепежного участка 28 стержня. В этот момент в элементе 106 седла клапана внутренний посадочный участок 134, промежуточный участок 135 седла клапана и наружный участок 136 седла клапана ориентированы так, что они обращены к множеству дисков 105, и основная часть 132 и уплотнительное кольцо 107 присоединены к трубчатому участку 124 крышечного элемента 101. Кроме того, множество дисков 108, множество дисков 109, диск 110 и кольцевой элемент 111 совмещаются на элементе 106 седла клапана по мере вставления крепежного участка 28 стержня. В этом состоянии гайку 112 навинчивают на наружную резьбу 31 штока 21 поршня, выступающую относительно кольцевого элемента 111, и гайка 112 и ступенчатый участок 29 стержня зажимают внутреннюю периферийную сторону вышеописанных составляющих элементов в осевом направлении.

В этом состоянии внутренняя периферийная сторона основного клапана 71 зажимается между внутренним посадочным участком 49 поршня 18 и диском 65 с помощью диска 62, и основной клапан 71 находится в контакте с участком 50 седла клапана поршня 18 по всей периферии. В этом состоянии внутренняя периферийная сторона основного клапана 91 зажимается между внутренним посадочным участком 47 поршня 18 и диском 84 с помощью диска 82, и основной клапан 91 находится в контакте с участком 48 седла клапана поршня 18 по всей периферии. В этом состоянии внутренняя периферийная сторона вспомогательного клапана 171 зажимается между внутренним посадочным участком 134 элемента 106 седла клапана и диском 104, и вспомогательный клапан 171 находится в контакте с промежуточным участком 135 седла клапана и наружным участком 136 седла клапана элемента 106 седла клапана по всей периферии. В этом состоянии внутренняя периферийная сторона вспомогательного клапана 181 зажимается между внутренним посадочным участком 138 элемента 106 седла клапана и диском 109, и вспомогательный клапан 181 находится в контакте с участком 139 седла клапана элемента 106 седла клапана по всей периферии.

На фиг. 4 показана гидравлическая схема амортизатора 1 вышеописанного варианта осуществления. Как показано на фиг. 4, первый генерирующий демпфирующее усилие механизм 41 на стороне расширения расположен в первом проходе 92 на стороне расширения, который соединяет верхнюю камеру 19 и нижнюю камеру 20 друг с другом. Параллельно первому генерирующему демпфирующее усилие механизму 41 на стороне расширения расположен второй генерирующий демпфирующее усилие механизм 183 во втором проходе 182 на стороне расширения, который соединяет верхнюю камеру 19 и нижнюю камеру 20 друг с другом. Первый генерирующий демпфирующее усилие механизм 42 на стороне сжатия расположен в проходе 72 на стороне сжатия, который соединяет нижнюю камеру 20 и верхнюю камеру 19 друг с другом. Параллельно первому генерирующему демпфирующее усилие механизму 42 на стороне сжатия расположен второй генерирующий демпфирующее усилие механизм 173 во втором проходе 172 на стороне сжатия, который соединяет нижнюю камеру 20 и верхнюю камеру 19 друг с другом. Отверстие 175 расположено в общем участке вторых проходов 172 и 182 на стороне верхней камеры 19 относительно генерирующих демпфирующие усилия вторых механизмов 173 и 183. Как описано выше, амортизатор 1 не имеет нерегулируемого отверстия, которое позволяет верхней камере 19 и нижней камере 20 постоянно сообщаться друг с другом.

Как показано на фиг. 2, между первым генерирующим демпфирующее усилие механизмом 41 на стороне расширения и вторым генерирующим демпфирующее усилие механизмом 183 на стороне расширения основной клапан 91 первого генерирующего демпфирующее усилие механизма 41 имеет жесткость и давление открывания клапана выше, чем у вспомогательного клапана 181 второго генерирующего демпфирующее усилие механизма 183. Следовательно, во время хода расширения в области крайне низкой скорости, в которой скорость поршня ниже предварительно заданного значения, клапан второго генерирующего демпфирующее усилие механизма 183 открывается в состоянии, в котором клапан первого генерирующего демпфирующее усилие механизма 41 закрывается. В области нормальной скорости, в которой скорость поршня соответствует предварительно заданной величине или выше нее, клапан первого генерирующего демпфирующее усилие механизма 41 и клапан второго генерирующего демпфирующее усилие механизма 183 открываются. Вспомогательный клапан 181 является клапаном с крайне низкой скоростью, который открывается для генерирования демпфирующего усилия в области, в которой скорость поршня крайне низкая.

Другими словами, во время хода расширения, когда поршень 18 движется к верхней камере 19, давление в верхней камере 19 увеличивается, а давление в нижней камере 20 уменьшается, но, поскольку каждый из первых генерирующих демпфирующее усилие механизмов 41 и 42 и вторых генерирующих демпфирующее усилие механизмов 173 и 183 не имеет нерегулируемого отверстия, масляная жидкость не течет до тех пор, пока клапан второго генерирующего демпфирующее усилие механизма 183 не будет открыт. Следовательно, как показано на фиг. 5, демпфирующее усилие (т.е. DF) во время хода расширения увеличивается скачкообразно, когда скорость поршня (т.е. PS) меньше первой предварительно заданной величины v1. В области, в которой скорость поршня (т.е. PS) выше первой предварительно заданной величины v1, при которой клапан второго генерирующего демпфирующее усилие механизма 183 открывается, и в области крайне низкой скорости, в которой скорость поршня (т.е. PS) выше первой предварительно заданной величины v1 и ниже второй предварительно заданной величины v2 (т.е. v1 или больше или меньше v2), клапан второго генерирующего демпфирующее усилие механизма 183 открывается в состоянии, в котором клапан первого генерирующего демпфирующее усилие механизма 41 закрывается.

Другими словами, вспомогательный клапан 181 отделяется от участка 139 седла клапана, и верхняя камера 19 и нижняя камера 20 сообщаются друг с другом с помощью второго прохода 182 на стороне расширения. Следовательно, масляная жидкость течет из верхней камеры 19 в нижнюю камеру 20 через проход в проходном отверстии 37 поршня 18, отверстие 175, проход в участке 46 отверстия большего диаметра поршня 18, проход в проходном вырезанном участке 30 штока 21 поршня, проходы в отверстии 152 большего диаметра и проходные канавки 153 формирующего проход элемента 102, крышечную камеру 146, проход в сквозном отверстии 161 вспомогательного клапана 171, проход во внутреннем проходном отверстии 141 и проход между вспомогательным клапаном 181 и участком 139 седла клапана. В результате, даже в области крайне низкой скорости, где скорость поршня (т.е. PS) ниже второй предварительно заданной величины v2 (т.е. v1 или больше или меньше v2), может быть получено демпфирующее усилие характеристик клапана (т.е. характеристик, в которых демпфирующее усилие, по существу, пропорционально скорости поршня).

Во время хода расширения в области нормальной скорости, в которой скорость поршня равна второй предварительно заданной величине v2 или более, клапан первого генерирующего демпфирующее усилие механизма 41 открывается, в то время как состояние, в котором открывается клапан второго генерирующего демпфирующее усилие механизма 183, сохраняется. Другими словами, вспомогательный клапан 181 отделяется от участка 139 седла клапана, и масляная жидкость течет из верхней камеры 19 в нижнюю камеру 20 через второй проход 182 на стороне расширения. В это время течение масляной жидкости регулируется отверстием 175, имеющимся на стороне выпуска из основного клапана 91 во втором проходе 182, и, таким образом, давление, прикладываемое к основному клапану 91, увеличивается, и увеличивается перепад давления, основной клапан 91 отделяется от участка 48 седла клапана, и масляная жидкость течет из верхней камеры 19 в нижнюю камеру 20 через первый проход 92 на стороне расширения. Следовательно, масляная жидкость в верхней камере 19 течет в нижнюю камеру 20 через проход в проходном отверстии 37 и проход между основным клапаном 91 и участком 48 седла клапана.

Здесь во время хода расширения в области нормальной скорости, в которой скорость поршня (т.е. PS) равняется второй заданной величине v2 или более, перепад давления между верхней камерой 19 и нижней камерой 20 выше перепада давления в области с низкой скоростью, в которой скорость поршня (т.е. PS) равняется первой заданной величине v1 или более и меньше второй заданной величины v2, но, поскольку первый поход 92 не регулируется отверстием, существует возможность обеспечения течения масляной жидкости через первый проход 92 с большим расходом с помощью открытого основного клапана 91. Благодаря этому и регулированию второго прохода 182 с помощью отверстия 175 можно препятствовать деформированию вспомогательного клапана 181.

В это время давления в противоположных направлениях от нижней камеры 20 и крышечной камеры 146 прикладываются к вспомогательному клапану 171 в закрытом состоянии. Даже если перепад давления между верхней камерой 19 и нижней камерой 20 становится большим, поскольку отверстие 175 образовано на стороне впуска от вспомогательного клапана 171 во втором проходе 182, увеличение давления в крышечной камере 146 становится незначительным относительно увеличения давления в верхней камере 19, что препятствует большому перепаду давления между крышечной камерой 146 и нижней камерой 20. Следовательно, существует возможность препятствования большому перепаду давления между крышечной камерой 146 и нижней камерой 20, воспринимаемого закрытым вспомогательным клапаном 171 в закрытом состоянии, и существует возможность препятствования прикладыванию большого противодавления к вспомогательному клапану 171 со стороны крышечной камеры 146 в направлении стороны нижней камеры 20.

В качестве траектории течения, по которой масляная жидкость течет из верхней камеры 19 в нижнюю камеру 20 во время хода расширения, амортизатор 1 имеет параллельные первый проход 92 и второй проход 182 и содержит параллельные основной клапан 91 и вспомогательный клапан 181. Отверстие 175 соединено последовательно с вспомогательным клапаном 181.

Как описано выше, во время хода расширения в области нормальной скорости, в которой скорость поршня (т.е. PS) равняется второй заданной величине v2 или более, существует возможность обеспечения течения масляной жидкости через первый проход 92 с большим расходом с помощью открытого основного клапана 91. В результате расход масляной жидкости, текущей через проход между вспомогательным клапаном 181 и участком 139 седла клапана, уменьшается. Следовательно, жесткость вспомогательного клапана 181 может быть уменьшена.

Следовательно, например, как показано на фиг. 5, скорость повышения демпфирующего усилия (т.е. DF) относительно увеличения скорости поршня в области нормальной скорости (т.е. v2 или больше) для скорости поршня (т.е. PS) может быть уменьшена от пунктирной линии X1 до сплошной линии X2. Другими словами, наклон скорости повышения демпфирующего усилия (т.е. DF) на стороне расширения относительно увеличения скорости поршня (т.е. PS) в области нормальной скорости (т.е. v2 или больше) может быть сделан меньше наклона в области крайне низкой скорости (т.е. меньше v2). В результате степень свободы при проектировании может быть расширена.

Между первым генерирующим демпфирующее усилие механизмом 42 на стороне сжатия и вторым генерирующим демпфирующее усилие механизмом 173 на стороне сжатия основной клапан 71 первого генерирующего демпфирующее усилие механизма 42 имеет жесткость и давление открывания клапана выше, чем у вспомогательного клапана 171 второго генерирующего демпфирующее усилие механизма 173. Следовательно, во время хода сжатия в области крайне низкой скорости, в которой скорость поршня ниже предварительно заданной величины, клапан второго генерирующего демпфирующее усилие механизма 173 открывается в состоянии, в котором клапан первого генерирующего демпфирующее усилие механизма 42 закрывается. В области нормальной скорости, в которой скорость поршня является предварительно заданной величиной или более, клапан первого генерирующего демпфирующее усилие механизма 42 и клапан второго генерирующего демпфирующее усилие механизма 173 открыты. Вспомогательный клапан 171 является клапаном с крайне низкой скоростью, который открывается для генерирования демпфирующего усилия в области, в которой скорость поршня является крайне низкой.

Другими словами, во время хода сжатия поршень 18 движется к стороне нижней камеры 20, и, таким образом, давление в нижней камере 20 увеличивается, а давление в верхней камере 19 уменьшается. Однако, поскольку каждый из первых генерирующих демпфирующее усилие механизмов 41 и 42 и вторых генерирующих демпфирующее усилие механизмов 173 и 183 не имеет нерегулируемого отверстия, масляная жидкость не течет до тех пор, пока клапан второго генерирующего демпфирующее усилие механизма 173 не будет открыт. Следовательно, демпфирующее усилие увеличивается скачкообразно. В области, в которой скорость поршня выше третьей предварительно заданной величины, при которой клапан второго генерирующего демпфирующее усилие механизма 173 открывается, и в области крайне низкой скорости, в которой скорость поршня выше третьей предварительно заданной величины и ниже четвертой предварительно заданной величины, клапан второго генерирующего демпфирующее усилие механизма 173 открывается в состоянии, в котором клапан первого механизма 42, генерирующего демпфирующее усилие, закрывается.

Другими словами, вспомогательный клапан 171 отделяется от наружного участка 136 седла клапана, и нижняя камера 20 и верхняя камера 19 сообщаются друг с другом с помощью второго прохода 172 на стороне сжатия. Следовательно, масляная жидкость течет из нижней камеры 20 в верхнюю камеру 19 через проход в наружном проходном отверстии 143, проход между вспомогательным клапаном 171 и наружным участком 136 седла клапана, крышечную камеру 146, проходы в проходной канавке 153 и отверстии 152 большего диаметра формирующего проход элемента 102, проход в проходном вырезанном участке 30 штока 21 поршня, проход в участке 46 отверстия большего диаметра поршня 18, отверстие 175 и проход в проходном отверстии 37 поршня 18. В результате, даже в области крайне низкой скорости, где скорость поршня (т.е. PS) ниже четвертой предварительно заданной величины, может быть получено демпфирующее усилие характеристик клапана (т.е. характеристик, в которых демпфирующее усилие, по существу, пропорционально скорости поршня).

Во время хода сжатия в области нормальной скорости, в которой скорость поршня равна четвертой предварительно заданной величине или более, клапан первого генерирующего демпфирующее усилие механизма 42 открывается, в то время как состояние, в котором открывается клапан второго генерирующего демпфирующее усилие механизма 173 сохраняется. Другими словами, вспомогательный клапан 171 отделяется от наружного участка 136 седла клапана, и масляная жидкость течет из нижней камеры 20 в верхнюю камеру 19 через второй проход 172 на стороне сжатия. В это время во втором проходе 172 расход масляной жидкости регулируется отверстием 175, и, таким образом, перепад давления, генерируемый в основном клапане 71, увеличивается, основной клапан 71 отделяется от участка 50 седла клапана, и масляная жидкость течет из нижней камеры 20 в верхнюю камеру 19 через первый проход 72 на стороне сжатия. Следовательно, масляная жидкость в нижней камере 20 течет в верхнюю камеру 19 через проход в проходном отверстии 39 и проход между основным клапаном 71 и участком 50 седла клапана. В результате, даже в области нормальной скорости, в которой скорость поршня является четвертой предварительно заданной величиной или выше, может быть получено демпфирующее усилие характеристик клапана (т.е. характеристик, в которых демпфирующее усилие, по существу, пропорционально скорости поршня). Скорость повышения демпфирующего усилия на стороне сжатия относительно увеличения скорости поршня в области нормальной скорости ниже скорости повышения демпфирующего усилия на стороне сжатия относительно увеличения скорости поршня в области крайне низкой скорости. Другими словами, наклон скорости повышения демпфирующего усилия на стороне сжатия относительно увеличения скорости поршня в области нормальной скорости может быть сделан меньше наклона в области крайне низкой скорости.

Во время хода сжатия в области нормальной скорости, в которой скорость поршня является четвертой предварительной заданной величиной или выше, разница давлений между нижней камерой 20 и верхней камерой 19 становится больше, чем разница давлений в области низкой скорости. Однако, поскольку первый проход 72 не регулируется с помощью отверстия, существует возможность обеспечения течения масляной жидкости через первый проход 72 с большим расходом с помощью открытого основного клапана 71. В результате расход масляной жидкости, текущей через вспомогательный клапан 171, уменьшается, и, таким образом, жесткость вспомогательного клапана 171 может быть уменьшена. Следовательно, демпфирующее усилие в области нормальной скорости для скорости поршня может быть уменьшена, и степень свободы при проектировании может быть расширена.

В случае, в котором скорость поршня высокая, разность давления между нижней камерой 20 и верхней камерой 19 становится большой, но второй проход 172 регулируется отверстием 175, и, таким образом, давление в крышечной камере 146, сообщающейся с верхней камерой 19 через отверстие 175, становится давлением между нижней камерой 20 и верхней камерой 19. Следовательно, существует возможность препятствовать тому, чтобы разность давления между нижней камерой 20 и верхней камерой 19 становилась слишком высокой. Благодаря этому и открыванию основного клапана 71 для обеспечения течения масляной жидкости с большим расходом через первый проход 72 можно предотвратить деформацию вспомогательного клапана 171.

Давления в противоположных направлениях от нижней камеры 20 и крышечной камеры 146 прикладываются к вспомогательному клапану 181 в закрытом состоянии. В это время перепад давления между нижней камерой 20 и верхней камерой 19 является большим, но нижняя камера 20 и крышечная камера 146 сообщаются друг с другом с помощью открытого вспомогательного клапана 171, и отверстие 175 расположено между крышечной камерой 146, которая становится стороной выпуска вспомогательного клапана 181, и верхней камерой 19. Следовательно, существует возможность препятствования слишком большому уменьшению давления в крышечной камере 146, а также существует возможность увеличения давления в крышечной камере 146 в соответствии с увеличением давления в нижней камере 20. Следовательно, разность давления, генерируемого на поверхностях вспомогательного клапана 181 на стороне впуска и стороне выпуска, небольшая, и существует возможность препятствования прикладыванию большого противодавления к вспомогательному клапану 181 со стороны нижней камеры 20 в направлении стороны крышечной камеры 146.

Вышеуказанный амортизатор 1 в качестве траектории течения, по которой масляная жидкость течет из верхней камеры 19 в нижнюю камеру 20 во время хода сжатия, имеет параллельные первый проход 72 и второй проход 172 и содержит параллельные основной клапан 71 и вспомогательный клапан 171. Отверстие 175 соединено последовательно с вспомогательным клапаном 171 во втором проходе 172.

Во время хода сжатия характеристики демпфирующего усилия также комбинируются с помощью демпфирующего клапанного механизма 197.

Во время хода сжатия в области нормальной скорости, в которой скорость поршня является второй предварительно заданной величиной или более, разность давления между верхней камерой 19 и нижней камерой 20 становится большой, но, поскольку увеличение давления в крышечной камере может сдерживаться с помощью отверстия 175, образованного на стороне впуска вспомогательного клапана 171, деформация вспомогательного клапана 171 из-за обратного давления может быть предотвращена. Во время хода сжатия в области нормальной скорости, в которой скорость поршня является четвертой предварительно заданной величиной или более, разность давления между нижней камерой 20 и верхней камерой 19 становится больше, чем разница в области низкой скорости, но благодаря обеспечению течения масляной жидкости с большим расходом в первом проходе 72 и регулированию стороны выпуска из вспомогательного клапана 171 во втором проходе 172 с помощью отверстия 175, можно предотвратить деформацию вспомогательного клапана 171. Следовательно, повышается долговечность вспомогательного клапана 171.

Во время хода сжатия в области нормальной скорости, в которой скорость поршня является второй предварительно заданной величиной или более, разность давления между верхней камерой 19 и нижней камерой 20 становится больше, чем разница в области низкой скорости, но благодаря обеспечению течения масляной жидкости с большим расходом в первом проходе 92 и регулированию второго прохода 182 с помощью отверстия 175, можно предотвратить деформацию вспомогательного клапана 181. Во время хода сжатия в области нормальной скорости, в которой скорость поршня является четвертой предварительно заданной величиной или более, разность давления между нижней камерой 20 и верхней камерой 19 становится большой, но нижняя камера 20 и крышечная камера 146 сообщаются друг с другом с помощью открытого вспомогательного клапана 171, и течение масляной жидкости из крышечной камеры 146 в верхнюю камеру 19 регулируется с помощью отверстия 175, расположенного между крышечной камерой 146 и верхней камерой 19. Следовательно, разность давления между нижней камерой 20 и крышечной камерой 146 небольшая, и деформация вспомогательного клапана 181 из-за обратного давления может быть предотвращена. Следовательно, повышается долговечность вспомогательного клапана 181.