Устройство подвески - RU2591836C1

Код документа: RU2591836C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение касается устройств подвески.

Уровень техники

Реагирующие на перемещения амортизаторы - это амортизаторы, которые применяются в устройствах подвески. В реагирующем на перемещения амортизаторе установлен подпружиненный тарельчатый клапан, создающий демпфирующую силу. Реагирующий на перемещения амортизатор дает возможность изменять демпфирующую силу путем изменения силы со стороны пружин в зависимости от положения поршня относительно цилиндра (смотри, например, заявки Японии Н2-283928 и Н2-283929).

Задачи, на решение которых направлено изобретение

Устройство подвески, в котором используют амортизатор описанного типа, может быть улучшено с точки зрения улучшения комфорта во время движения автомобиля и улучшения стабильности управляемости. В настоящем изобретении предложено устройство подвески, которое позволяет достичь улучшения комфорта во время движения автомобиля и улучшения стабильности управляемости.

Средства решения задачи

В соответствии с первым аспектом настоящего изобретения устройство подвески, расположенное между кузовом автомобиля и колесом автомобиля, снабжено амортизатором и механизмом регулировки силы. Амортизатор содержит герметичный цилиндр с рабочей жидкостью, поршень, который с возможностью скольжения установлен внутри цилиндра и который делит внутреннее пространство цилиндра на две камеры, шток поршня, который присоединен к поршню и также выдвинут наружу из цилиндра, канал, который соединяет вместе две камеры, так, что рабочая жидкость может перетекать между ними при перемещении поршня, механизм, создающий демпфирующую силу, который расположен в канале, путем торможения течения рабочей жидкости, которое происходит в результате перемещения поршня, и механизм регулировки демпфирующей силы с помощью положения штока поршня, так что достигается, по меньшей мере, одна из следующих характеристик, а именно: первые характеристики, согласно которым в некотором диапазоне, когда шток поршня выдвинут из цилиндра за пределы первого заранее заданного положения, демпфирующая сила зоны выдвижения находится в мягком режиме, а демпфирующая сила зоны сжатия находится в жестком режиме, и вторые характеристики, согласно которым в некотором диапазоне, когда шток поршня втянут внутрь цилиндра за пределы второго заранее заданного положения, демпфирующая сила зоны выдвижения находится в жестком режиме, а демпфирующая сила зоны сжатия находится в мягком режиме. Механизм регулировки рабочей силы выполнен так, что он может регулировать, по меньшей мере, или рабочую силу в направлении наклона автомобиля в поперечном направлении или рабочую силу в направлении наклона автомобиля в продольном направлении.

В соответствии со вторым аспектом настоящего изобретения механизм регулировки силы регулирует, по меньшей мере, или жесткость при наклоне в поперечном направлении или жесткость при наклоне в продольном направлении, чтобы снижать наклон автомобиля, по меньшей мере, или в поперечном направлении или в продольном направлении, которые обусловлены ускорением автомобиля в горизонтальном направлении.

В соответствии с третьим аспектом настоящего изобретения механизм создания демпфирующей силы содержит демпфирующий клапан. Также возможно, что механизм регулировки демпфирующей силы является пружинным устройством, которое может регулировать угол открытия демпфирующего клапана.

В соответствии с четвертым аспектом настоящего изобретения устройство подвески содержит второй канал, который соединяет вместе две камеры, обеспечивая возможность течения рабочей жидкости между ними через механизм регулировки демпфирующей силы, и во втором канале предусмотрен механизм регулировки площади сечения в зависимости от положения штока поршня.

В соответствии с пятым аспектом настоящего изобретения механизм регулировки площади сечения регулирует второй канал с помощью дозирующего штифта.

В соответствии с шестым аспектом настоящего изобретения механизм создания демпфирующей силы является демпфирующим клапаном, по меньшей мере, или в зоне выдвижения или в зоне сжатия. Также возможно, чтобы демпфирующий клапан, по меньшей мере, или в зоне выдвижения или в зоне сжатия был демпфирующим клапаном управляющего типа с камерой управления, и чтобы второй канал был соединен с камерой управления.

В соответствии с седьмым аспектом настоящего изобретения также возможно, чтобы второй канал содержал канал, по меньшей мере, или в зоне выдвижения или в зоне сжатия, при этом в канале предусмотрен перепускной клапан.

Эффекты, достигаемые с помощью изобретения

В соответствии с описанным выше устройством подвески, возможно достичь улучшения комфорта во время движения автомобиля и улучшения стабильности управляемости.

Краткое описание чертежей

Фиг. 1 - вид спереди, схематически показывающий устройство подвески по первому варианту осуществления настоящего изобретения, а также колесо автомобиля и кузов автомобиля;

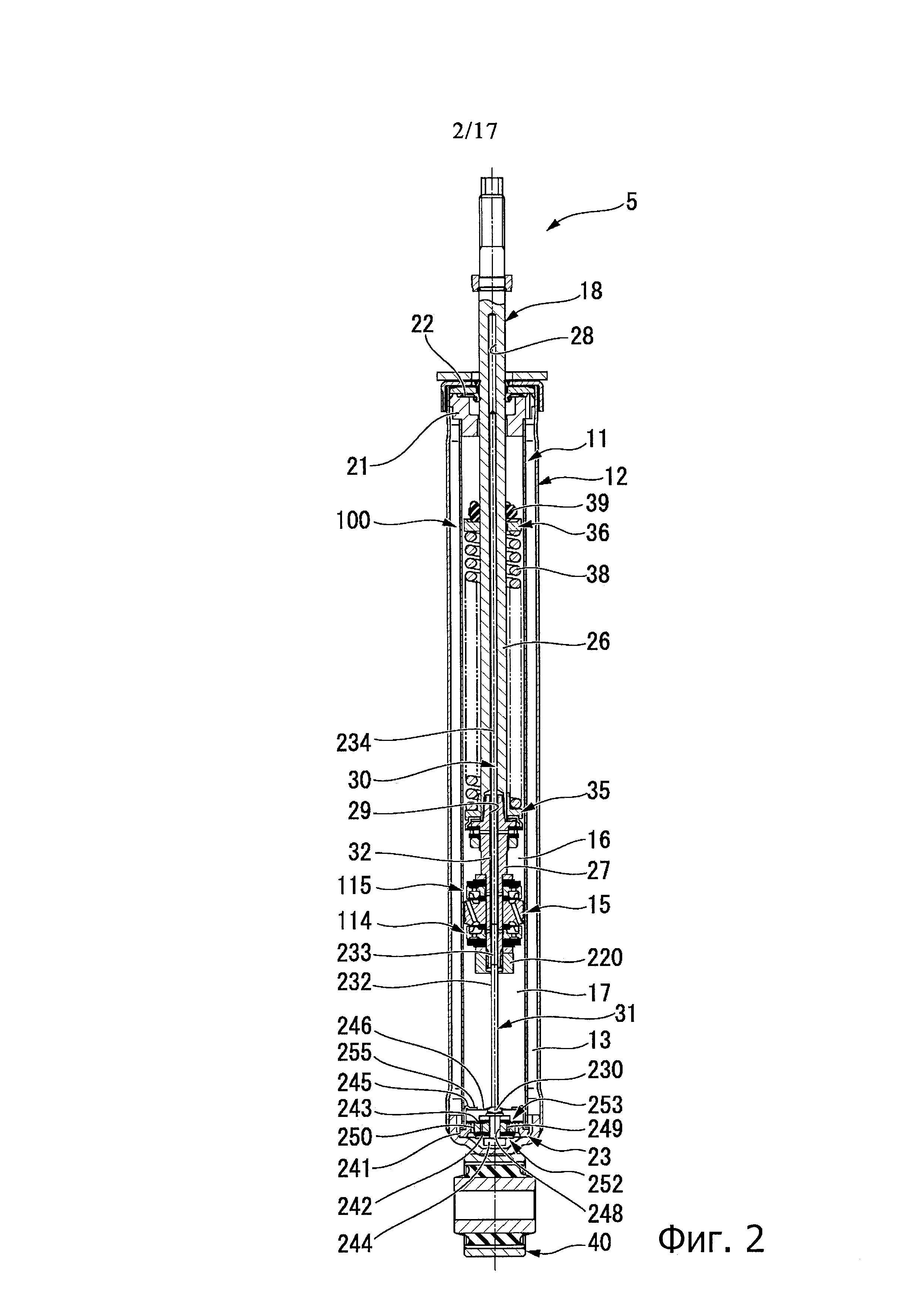

фиг. 2 - вид, показывающий сечение, которое иллюстрирует амортизатор, образующий часть устройства подвески по первому варианту осуществления настоящего изобретения;

фиг. 3 - вид, показывающий сечение, которое иллюстрирует основные участки амортизатора, показанного на фиг. 2;

фиг. 4 - вид, показывающий сечение, которое иллюстрирует край одного механизма регулировки площади сечения канала для амортизатора, показанного на фиг. 2;

фиг. 5 - вид, показывающий линейный график, иллюстрирующий зависимость положения хода амортизатора, показанного на фиг. 2, и площади сечения отверстия;

фиг. 6 - вид, показывающий принципиальную гидравлическую схему амортизатора, показанного на фиг. 2;

фиг. 7 - вид, показывающий линейный график, иллюстрирующий зависимость положения хода амортизатора, показанного на фиг. 2, и демпфирующей силы;

фиг. 8 - вид, показывающий линейный график, иллюстрирующий зависимость скорости поршня амортизатора, показанного на фиг. 2, и демпфирующей силы;

фиг. 9А - вид, показывающий принципиальную гидравлическую схему, иллюстрирующую механизм регулировки рабочей силы, который образует часть устройства подвески по первому варианту осуществления настоящего изобретения, при этом показано состояние, когда автомобиль подпрыгивает;

фиг. 9В - вид, показывающий принципиальную гидравлическую схему, иллюстрирующую механизм регулировки рабочей силы, который образует часть устройства подвески по первому варианту осуществления настоящего изобретения, при этом показано состояние, когда автомобиль наклоняется в продольном направлении;

фиг. 9С - вид, показывающий принципиальную гидравлическую схему, иллюстрирующую механизм регулировки рабочей силы, который образует часть устройства подвески по первому варианту осуществления настоящего изобретения, при этом показано состояние, когда автомобиль наклоняется в поперечном направлении;

фиг. 9D - вид, показывающий принципиальную гидравлическую схему, иллюстрирующую механизм регулировки рабочей силы, который образует часть устройства подвески по первому варианту осуществления настоящего изобретения, при этом показано состояние, когда автомобиль наклоняется в поперечном направлении противоположным образом впереди и сзади;

фиг. 10 - вид, показывающий таблицу, суммирующую характеристики амортизатора, показанного на фиг. 2;

фиг. 11 - вид, показывающий линейный график, иллюстрирующий зависимость частоты и ускорения неподрессоренной массы, когда автомобиль с установленным устройством подвески по первому варианту осуществления настоящего изобретения, перемещается по ухабистой дороге;

фиг. 12 - вид, показывающий результаты моделирования скорости наклона в поперечном направлении, когда автомобиль, на котором установлено устройство подвески по первому варианту осуществления настоящего изобретения, осуществляет смену ряда движения при перемещении со скоростью 60 км/ч;

фиг. 13 - вид, показывающий сечение, которое иллюстрирует основные участки амортизатора, образующего часть устройства подвески по второму варианту осуществления настоящего изобретения;

фиг. 14 - вид, показывающий принципиальную гидравлическую схему амортизатора, показанного на фиг. 13;

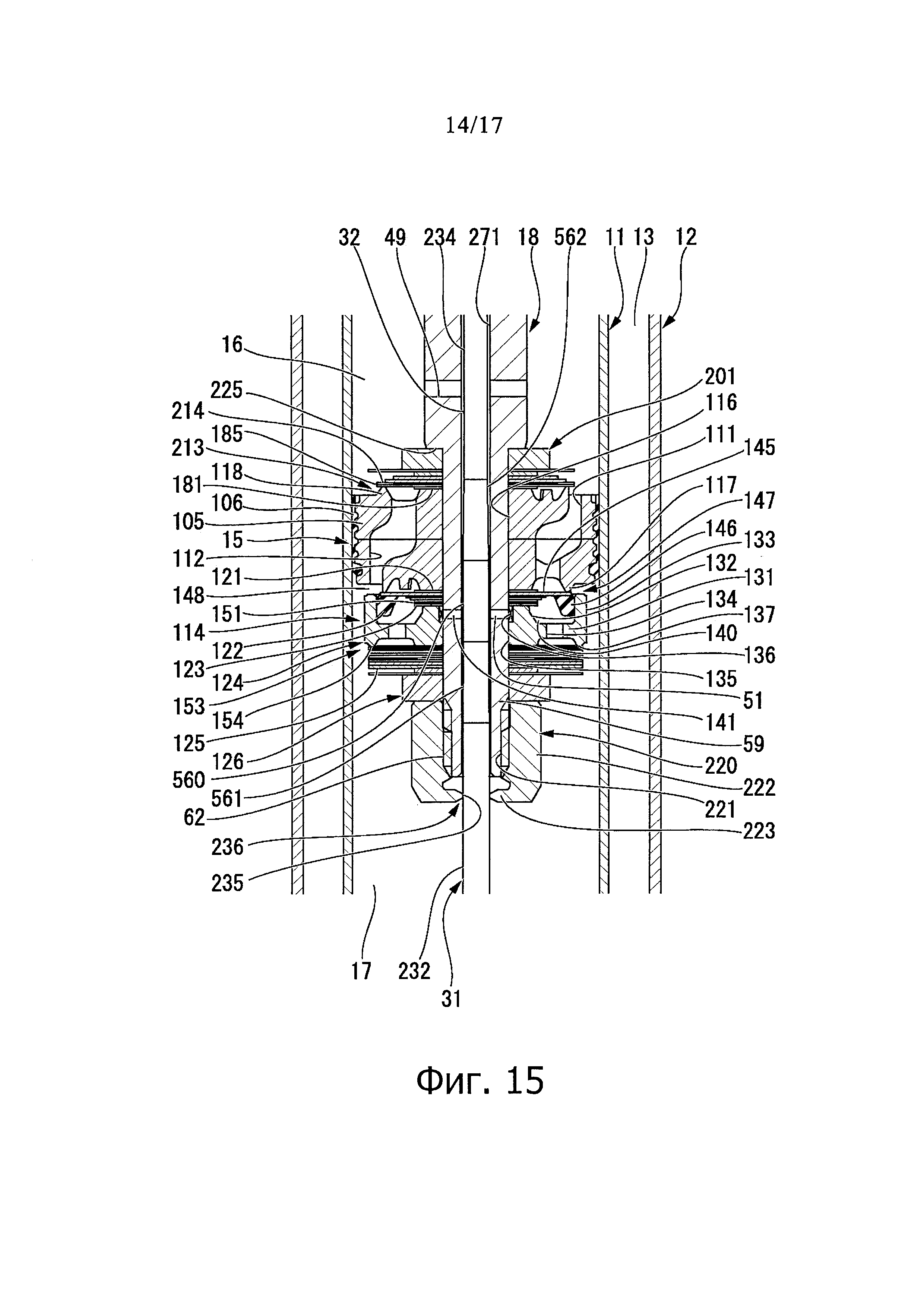

фиг. 15 - вид, показывающий сечение, которое иллюстрирует основные участки амортизатора, образующего часть устройства подвески по третьему варианту осуществления настоящего изобретения;

фиг. 16 - вид, показывающий принципиальную гидравлическую схему амортизатора, показанного на фиг. 15;

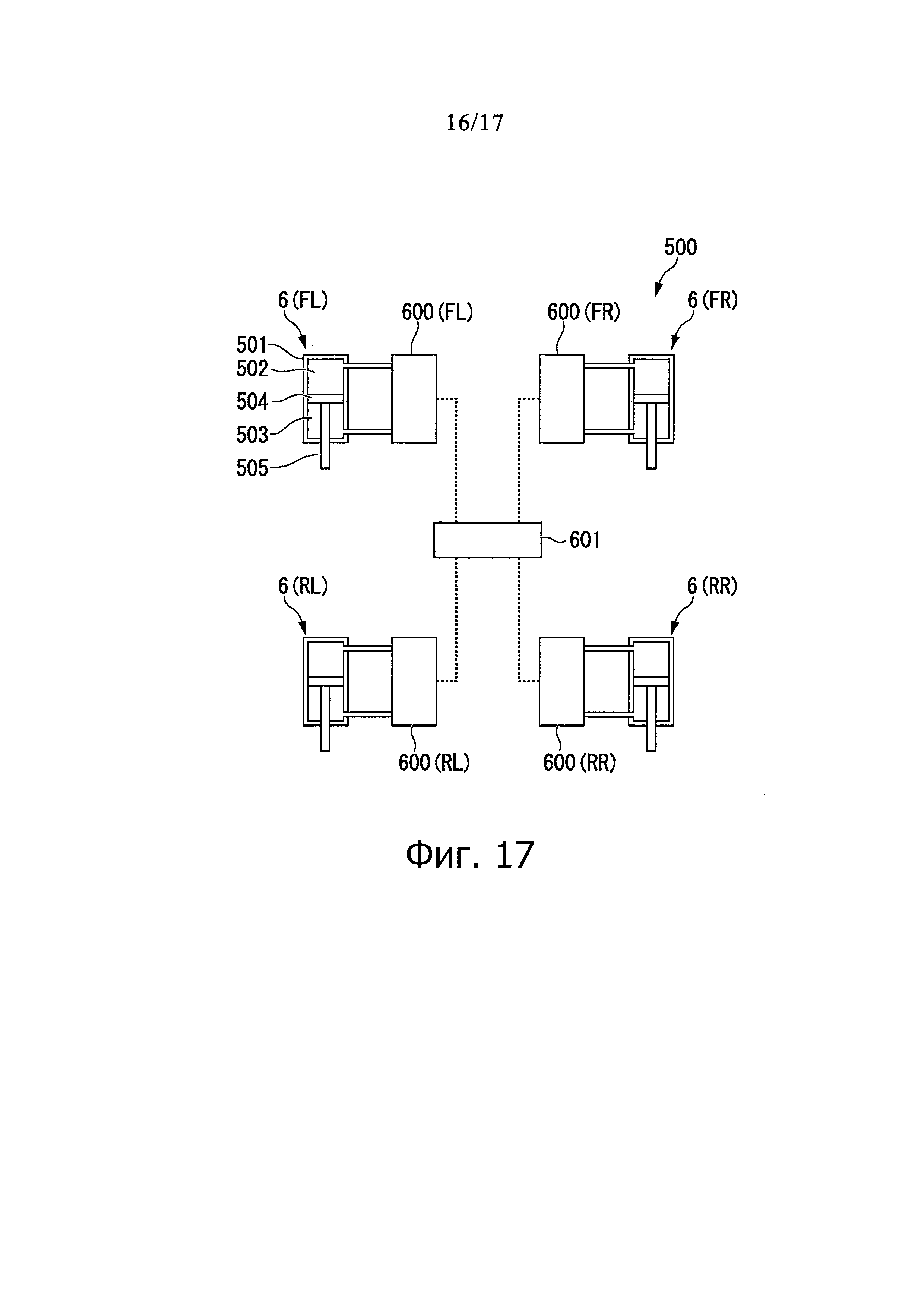

фиг. 17 - вид, показывающий принципиальную гидравлическую схему, которая иллюстрирует механизм регулировки рабочей силы, образующего часть устройства подвески по четвертому варианту осуществления настоящего изобретения;

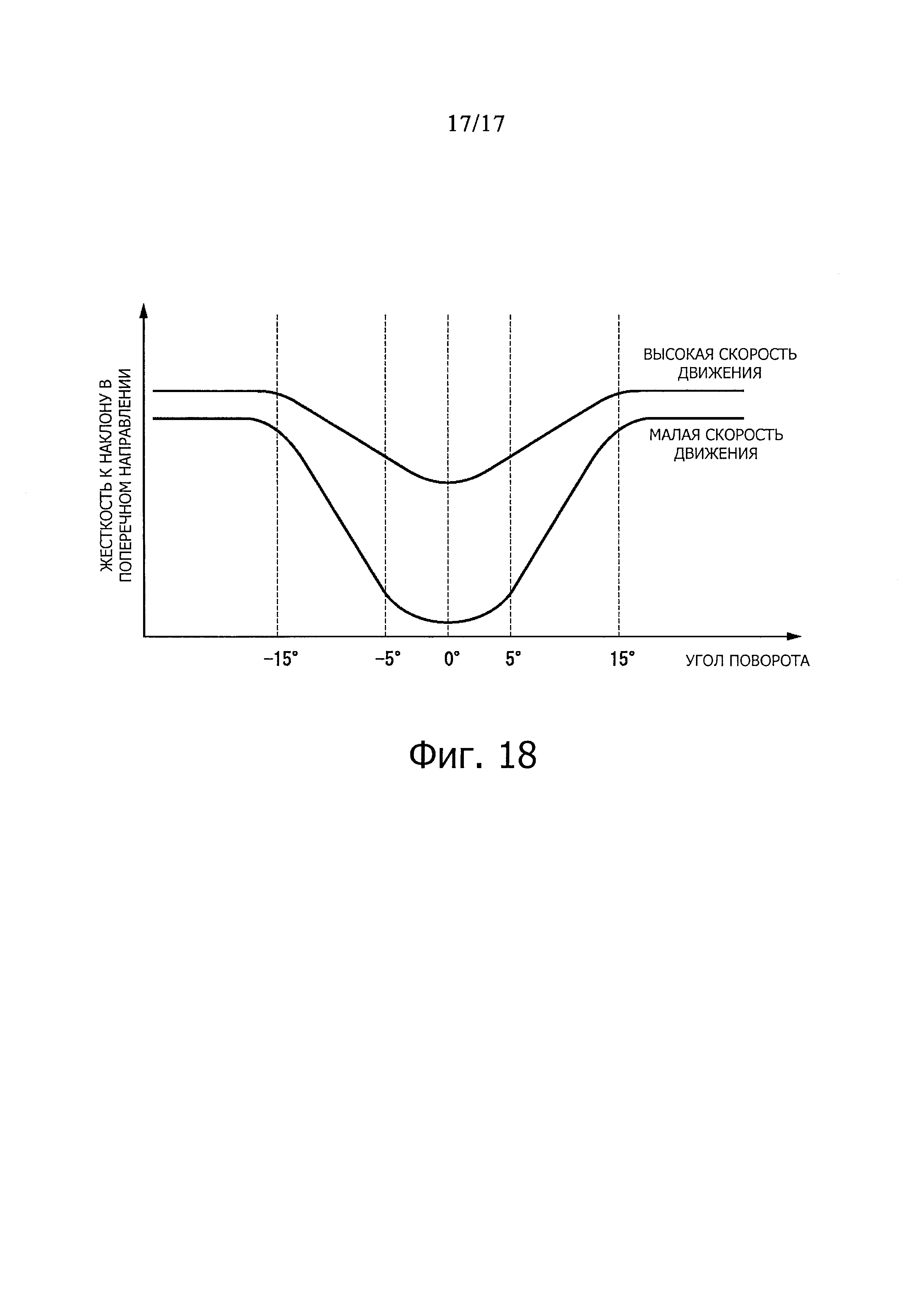

фиг. 18 - вид, показывающий линейный график, иллюстрирующий пример зависимости жесткости к наклону в поперечном направлении, порождаемую механизмом регулировки рабочей силы, показанным на фиг. 17, и углом поворота и скоростью автомобиля.

Осуществление изобретения

[Первый вариант осуществления изобретения]

Первый вариант осуществления настоящего изобретения будет описан на основе фиг. 1-12. В последующем описании для облегчения понимания нижняя часть чертежей будет определяться как одна сторона и также как нижняя часть и наоборот, верхняя часть чертежей будет называться другой стороной и также верхней частью.

Как схематически показано на фиг. 1, устройство 1 подвески по первому варианту осуществления изобретения расположено между кузовом 2 автомобиля и колесом 3 автомобиля и так поддерживает колесо 3 автомобиля, что может перемещаться вверх и вниз относительно кузова 2 автомобиля. Амортизатор 5 и цилиндр 6 в сборе предусмотрены для каждого колеса 3 автомобиля в устройстве 1 подвески. Хотя это не показано на фиг. 1, как амортизатор 5, так и цилиндр 6 в сборе предусмотрены для всех четырех колес 3 автомобиля. И амортизатор 5 и цилиндр 6 в сборе находятся в сжатом состоянии, когда колесо 3 автомобиля перемещается вверх относительно кузова 2 автомобиля, и в выдвинутом состоянии, когда колесо 3 автомобиля перемещается вниз относительно кузова 2 автомобиля.

Амортизатор 5 является таким амортизатором, который регулирует демпфирующую силу. Как показано на фиг. 2, амортизатор 5 является двухтрубным гидравлическим амортизатором. Амортизатор 5 содержит круговой цилиндр 11 цилиндрической формы, внутри которого герметическим образом расположено масло, которое служит рабочей жидкостью, и круговой цилиндр 12 цилиндрической формы с закрытым концом, диаметр которого больше диаметра цилиндра 11 и который расположен концентрически по отношению к цилиндру 11, окружая цилиндр 11. Между цилиндром 11 и внешним цилиндром 12 образован резервуар 13.

Поршень 15 установлен внутри цилиндра 11 с возможностью скольжения внутри цилиндра И. Этот поршень 15 делит внутреннее пространство цилиндра 11 на верхнюю камеру 16 и нижнюю камеру 17. Масло герметически расположено внутри верхней камеры 16 и нижней камеры 17 в цилиндре 11. Масло и газ герметически расположены в резервуаре 13 между цилиндром 11 и внешним цилиндром 12.

Один конец штока 18 поршня выдвинут наружу из цилиндра 11, а другой конец вставлен в цилиндр 11. Поршень 15 присоединен к другому концевому участку штока 18 поршня внутри цилиндра 11. Шток 18 поршня выдвинут наружу из цилиндра 11 через направляющую 21 штока, которая установлена в одном концевом участке с отверстием цилиндра 11 и внешнего цилиндра 12, и через масляное уплотнение 22, которое установлено в одном концевом участке с отверстием внешнего цилиндра 12. Внешние периферийные участки направляющей 21 штока имеют ступенчатую форму, так что диаметр верхнего участка направляющей 21 штока больше диаметра нижнего участка. Нижний участок направляющей 21 штока зацеплен за внутренний периферийный участок верхнего конца цилиндра 11, а верхний участок направляющей 21 штока зацеплен за внутренний периферийный участок верхнего конца внешнего цилиндра 12. Внутренний периферийный участок нижнего конца цилиндра 11 зацеплен за основной клапан 23, который расположен в нижнем участке внешнего цилиндра 12 и который отделяет нижнюю камеру 17 от резервуара 13 внутри цилиндра. Верхний концевой участок внешнего цилиндра 12 так согнут внутрь, что он прижимает масляное уплотнение 22 и направляющую 21 штока к цилиндру 11.

Шток 18 поршня образован основным элементом 26 штока, который вставлен через направляющую 21 штока и масляное уплотнение 22 и выдвинут за их пределы, и штоком 27 дальнего конца, который навинчен на концевой участок основного элемента 26 штока внутри цилиндра 11, образуя единое целое с основным элементом 26 штока. Установочное отверстие 28, которое расположено в осевом направлении, сформировано в центре в радиальном направлении основного элемента 26 штока, и продолжается от стороны штока 27 дальнего конца до среднего положения, прилегающего к его конечному участку на противоположной стороне. Сквозное отверстие 29, которое продолжается в осевом направлении, также выполнено в центре штока 27 дальнего конца. Установочное отверстие 28 и сквозное отверстие 29 образуют установочное отверстие 30 для дозирующего 31 штифта. Дозирующий штифт 31, который опирается на сторону основного клапана 23, вставлен в указанное установочное отверстие 30. Пространство между установочным отверстием 30 и дозирующим штифтом 31 образует внутренний канал 32 (то есть второй канал) штока, по которому масло может течь внутрь штока 18 поршня.

Кольцевая опора 35 пружины стороны поршня предусмотрена на внешней периферийной стороне основного элемента 26 штока 18 поршня со стороны поршня 15, при этом кольцевая опора 36 пружины стороны направляющей штока предусмотрена с противоположной стороны опоры 35 пружины относительно стороны поршня 15. Основной элемент 26 штока проходит внутри опоры 35 пружины стороны поршня и опоры 36 пружины стороны направляющей штока, так что указанные опоры могут скользить вдоль основного элемента 26 штока. Пружина 38 отдачи, образованная винтовой пружиной, так расположена между опорой 35 пружины стороны поршня и опорой 36 пружины стороны направляющей штока, что основной элемент 26 штока вставлен через середину пружины 38 отдачи. Кольцевой поглощающий удары элемент 39, который выполнен из упругого материала, расположен на противоположной стороне опоры 36 пружины стороны направляющей штока относительно пружины 38 отдачи. Основной элемент 26 штока также проходит внутри поглощающего удары элемента 39, так что поглощающий удары элемент 39 может скользить вдоль основного элемент 26 штока.

Одна сторона этого амортизатора 5 опирается, например, на кузов 2 автомобиля, показанный на фиг. 1, при этом колесо 3 автомобиля соединено с другой стороной амортизатора 5. Более конкретно, амортизатор 5 соединен со стороной кузова 2 автомобиля с помощью штока 18 поршня и соединен со стороной колеса 3 автомобиля с помощью установочной проушины 40, которая прикреплена к внешней стороне основного участка внешнего цилиндра 12. Заметим, что в противоположность сказанному также возможно, чтобы другая сторона амортизатора 5 опиралась на кузов 2 автомобиля и одна сторона амортизатора была прикреплена к одной стороне колеса 3 автомобиля.

Как показано на фиг. 3, резьбовое отверстие 43, диаметр которого больше диаметра установочного отверстия 28, и которое соединено с установочным отверстием 28, выполнено в концевом участке основного элемента 26 штока со стороны штока 27 дальнего конца.

Сквозное отверстие 29, которое образует внутренний канал 32 штока 27 дальнего конца, образовано участком 47 отверстия большого диаметра, который расположен со стороны основного элемента 26 штока, и участком 48 отверстия малого диаметра, который расположен с противоположной стороны основного элемента 26 штока и диаметр которого меньше диаметра участка 47 отверстия большого диаметра. Отверстие 49 канала, отверстие 50 канала и отверстие 51 канала выполнены в этой последовательности от стороны основного элемента 26 штока, так что каждое отверстие канала проходит через шток 27 дальнего конца в радиальном направлении.

Шток 27 дальнего конца содержит резьбовой участок 55, фланцевый участок 56, удерживающий участок 57, промежуточный участок 58 и участок 59 установки в указанной последовательности в осевом направлении от стороны основного элемента 26 штока. Резьбовой участок 55 завинчен в резьбовое отверстие 43 в основном элементе 26 штока. Так как резьбовой участок 55 упирается в основной элемент 26 штока, когда резьбовой участок 55 завинчен в резьбовое отверстие 43, фланцевый участок 56 выполнен таким образом, что его внешний диаметр больше диаметра резьбового участка 55 и основного элемента 26 штока. Диаметр удерживающего участка 57 меньше диаметра фланцевого участка 56. Охватываемая резьба 61 сформирована в осевом направлении на участке удерживающего участка 57 со стороны, противоположной фланцевому участку 56. Упомянутое выше отверстие 49 канала образовано ближе к стороне фланцевого участка 56 удерживающего участка 57 по сравнению с охватываемой резьбой 61. Внешний диаметр промежуточного участка 58 немного меньше внутреннего диаметра охватываемой резьбы 61 удерживающего участка 57. Концевой участок участка 59 установки имеет диаметр, меньший чем диаметр промежуточного участка 58. Охватываемая резьба 62 выполнена на концевом участке участка 59 установки на стороны участка 59 установки, противоположной в осевом направлении промежуточному участку 58. Упомянутое выше отверстие 50 канала выполнено в участке 59 установки ближе к стороне промежуточного участка 58 по сравнению с охватываемой резьбой 62, так чтобы располагаться на стороне промежуточного участка 58, при этом упомянутое выше отверстие 51 канала так выполнено в участке 59 установки, чтобы располагаться со стороны охватываемой резьбы 62.

Опора 35 пружины стороны поршня содержит круговой участок 65 цилиндрической формы, опорный фланцевый участок 66, который продолжен наружу в радиальном направлении от одной концевой стороны в осевом направлении кругового участка 65 цилиндрической формы, и круговой выступающий участок 65 цилиндрической формы, который немного выступает за внешний периферийный участок опорного фланцевого участка 66 со стороны, противоположной в осевом направлении круговому участку 65 цилиндрической формы. Когда круговой участок 65 цилиндрической формы расположен на внутренней стороне пружины 38 отдачи, опора 35 пружины стороны поршня контактирует через опорный фланцевый участок 66 с концевым участком в осевом направлении пружины 38 отдачи.

Передающий компонент 71 и пластинчатая пружина 72 расположены между опорой 35 пружины стороны поршня и фланцевым участком 56 штока 27 дальнего конца. Передающий компонент 71 имеет кольцевую форму и расположен на пластинчатой пружине 72 со стороны опоры 35 пружины стороны поршня. Передающий компонент 71 содержит круговой участок 75 пластинчатой формы в виде опорной пластины, в котором выполнено отверстие, и цилиндрический участок 76, который продолжен в осевом направлении от внешних периферийных краевых участков участка 75 в виде опорной пластины. Цилиндрический участок 76 имеет ступенчатую форму, при этом сторона, противоположная участку 75 в виде опорной пластины, имеет больший диаметр. С внутренней периферийной стороны участка дальнего конца на стороне участка ступенчатой формы цилиндрического участка 76 так выполнена выемка, что, в результате на дальнем концевом участке цилиндрического участка 76 образован опорный участок 80, который тоньше в радиальном направлении по сравнению с другими участками цилиндрического участка 76.

Основной элемент 26 штока вставлен в передающий компонент 71. Когда участок 75 в виде опорной пластины передающего компонента 71 расположен внутри выступающего участка 67 опоры 35 пружины стороны поршня, он опирается на опорный фланцевый участок 66.

На виде сверху пластинчатая пружина 72 имеет кольцевую форму. Как показано на правой стороне относительно центральной линии фиг. 3, в естественном состоянии форма пластинчатой пружины 72 такова, что ее положение в осевом направлении изменяется, по меньшей мере, или при изменении ее положения в радиальном направлении или при изменении ее положения в направлении вдоль окружности. Основной элемент 26 штока вставлен в пластинчатую пружину 72 и пластинчатая пружина 72 расположена с внутренней стороны цилиндрического участка 76 передающего компонента 71 и со стороны участка 75 в виде опорной пластины передающего компонента 71, противоположной относительно опоры 35 пружины стороны поршня. Пластинчатая пружина 72 создает толкающую силу, когда она упруго деформирована, то есть стала более плоской в осевом направлении. Пластинчатая пружина 72 толкает передающий компонент 71 и фланцевый участок 56 штока 27 дальнего конца, которые расположены по обе стороны пластинчатой пружины 72 в осевом направлении, так что передающий компонент 71 и фланцевый участок 56 отделаются на заранее заданное расстояние в осевом направлении.

Здесь, когда шток 18 поршня перемещают в направлении выдвижения, а именно к верхней стороне, когда он выдвинут из цилиндра И, пластинчатая пружина 72, передающий компонент 71, опора 35 пружины стороны поршня, пружина 38 отдачи и опора 36 пружины стороны направляющей штока и поглощающий удары элемент 39, показанные на фиг. 2, перемещаются по направлению к стороне направляющей 21 штока вместе с фланцевым участком 56 штока 27 дальнего конца штока 18 поршня, так что поглощающий удары элемент 39 упирается в направляющую 21 штока в заранее заданном положении.

Когда шток 18 поршня перемещают дальше в направлении выдвижения, после сжатия поглощающего удары элемента 39, поглощающий удары элемент 39 и опора 36 пружины стороны направляющей штока переходят в стационарное состояние относительно цилиндра 11. В результате этого, фланцевый участок 56, пластинчатая пружина 72, передающий компонент 71 и опора 35 пружины стороны поршня, которые показаны на фиг. 3, движущегося штока 27 дальнего конца вынуждают уменьшаться длину пружины 38 отдачи. В это время толкающая сила пружины 38 отдачи обеспечивает сопротивление перемещению штока 18 поршня. Таким образом, пружина 38 отдачи, которая расположена внутри цилиндра 11, упруго действует на шток 18 поршня, так, что сдерживает чрезмерное удлинение штока 18. Заметим, что так как пружина 38 отдачи таким образом обеспечивает сопротивление отдаче штока 18 поршня, то она сдерживает любой подъем колеса 3 автомобиля на внутренней периферийной стороне, когда автомобиль с установленным устройством подвески, осуществляет поворот и, таким образом, он сдерживает величину наклона автомобиля 2 в поперечном направлении.

Здесь, когда шток 18 поршня так перемещают в направлении выдвижения, что поглощающий удары элемент 39, показанный на фиг. 2, упирается в направляющую 21 штока до того, как опора 35 пружины стороны поршня становится причиной сжатия пружины 38 отдачи по длине между опорой 35 пружины стороны поршня и опорой 36 пружины стороны направляющей штока, как описано выше и как показано на левой стороне относительно центральной линии фиг. 3, фланцевый участок 56 штока 18 поршня вместе с передающим компонентом 71 сжимает пластинчатую пружину 72, сопротивляясь ее пружинящей силе. В результате этого, передающий компонент 71 вынужден немного переместиться в осевом направлении по направлению к стороне фланцевого участка 56.

Как показано на фиг. 4, множество дисков 85, открывающий/закрывающий диск 86, несколько промежуточных дисков 87, опорный диск 88, компонент 89 формирования канала, промежуточный участок 90 и гайка 91 расположены в указанной последовательности от стороны фланцевого участка 56, противоположной в осевом направлении относительно опоры 35 пружины стороны поршня.

Каждый из множества дисков 85 имеет форму круглой пластины с отверстием в середине. Внешний диаметр каждого из множества дисков 85 меньше внутреннего диаметра цилиндрического участка 76 передающего компонента 71. Открывающий/закрывающий диск 86 имеет форму круглой пластины с отверстием в середине и внешний диаметр открывающего/закрывающего диска 86 фактически совпадает с внешним диаметром цилиндрического участка 76 передающего компонента 71. Кольцевой открывающий/закрывающий участок 93, который содержит углубление внутрь от одной поверхности в осевом направлении по направлению к противоположной стороне в осевом направлении и который выступает от другой поверхности в осевом направлении по направлению к противоположной стороне в осевом направлении, образован на внешней периферийной стороне открывающего/закрывающего диска 86. Диаметр открывающего/закрывающего участка 93 совпадает с диаметром опорного участка 80 передающего компонента 71.

Каждый из множества промежуточных дисков 87 имеет форму круглой пластины с отверстием в середине. Внешний диаметр множества промежуточных дисков 87 меньше внешнего диаметра открывающего/закрывающего диска 86. Более того, на внешней периферийной стороне промежуточных дисков 87 со стороны опорного диска 88 предусмотрено множество выемок 87А. Опорный диск 88 имеет форму круглой пластины с отверстием в середине и внешний диаметр опорного диска 88 совпадает с внешним диаметром открывающего/закрывающего диска 86. В промежуточном участке в радиальном направлении опорного диска 88 выполнено С-образное сквозное отверстие 88А. Компонент 89 формирования канала имеет форму круглой пластины с отверстием в середине. Внешний диаметр компонента 89 формирования канала меньше внешнего диаметра опорного диска 88. На внутреннего периферийной стороне компонента 89 формирования канала выполнено множество выемок 89А. Промежуточный участок 90 образован множеством компонентов, каждый из которых имеет форму круглой пластины с отверстием в середине, и внешний диаметр промежуточного участка 90 совпадает с внешним диаметром компонента 89 формирования канала. Канал 96, который соединяет внешнюю сторону в радиальном направлении промежуточных дисков 87, а именно верхнюю камеру 16 с отверстием 49 канала, выполнен в промежуточных дисках 87, опорном диске 88 и компоненте 89 формирования канала. Канал 96 образован упомянутыми выше выемками 87А, которые выполнены во внешнем периферийном участке промежуточных дисков 87, упомянутым выше сквозным отверстием 88А, которое выполнено в промежуточном положении в радиальном направлении в опорном диске 88, и упомянутыми выше выемками 89А, которые выполнены во внутреннем периферийном участке компонента 89 формирования канала.

Описанное выше множество дисков 85, открывающий/закрывающий диск 86, множество промежуточных дисков 87, опорный диск 88, компонент 89 формирования канала и промежуточный участок 90 так расположены на штоке 27 дальнего конца, что удерживающий участок 57 возможно вставить в указанные элементы. В этом состоянии, гайка 91 навинчена с помощью охватывающей резьбы 97 гайки 91 на охватываемую резьбу 61. В результате этого, множество дисков 85, открывающий/закрывающий диск 86, множество промежуточных дисков 87, опорный диск 88, компонент 89 формирования канала и промежуточный участок 90 расположены в осевом направлении между фланцевым участком 56 штока 27 дальнего конца и гайкой 91.

Как показано на правой стороне относительно центральной линии фиг. 4, когда передающий компонент 71 отделен в осевом направлении от фланцевого участка 56 штока 27 дальнего конца толкающей силой пластинчатой пружины 72, опорный участок 80 отделен от открывающего/закрывающего участка 93 открывающего/закрывающего диска 86. Соответственно, открывающий/закрывающий участок 93 отделен от опорного диска 88. Здесь промежуток между открывающим/закрывающим участком 93 открывающего/закрывающего диска 86 и опорным диском 88 и канал 96 в промежуточном диске 87, опорном диске 88 и компоненте 89 формирования канала образуют отверстие 98. Это отверстие 98 вместе с отверстием 49 канала в штоке 27 дальнего конца образуют канал 99 (то есть второй канал), который соединяет верхнюю камеру 16 с внутренним каналом 32 штока.

Как показано на левой стороне относительно центральной линии фиг. 4, когда толкающая сила пружины 38 отдачи вынуждает передающий компонент 71 перемещать участок 75 в виде опорной пластины к стороне фланцевого участка 56, чтобы сжать пластинчатую пружину 72, опорный участок 80 упирается в открывающий/закрывающий участок 93 открывающего/закрывающего диска 86 и вынуждает открывающий/закрывающий участок 93 упираться в опорный диск 88. В результате этого, отверстие 98 закрывают и блокируют соединение верхней камеры 16 и внутреннего канала 32 штока через канал 99.

Передающий компонент 71, опора 35 пружины стороны поршня, пружина 38 отдачи и опора 36 пружины стороны направляющей штока и поглощающий удары элемент 39, показанные на фиг. 2, образуют пружинящий механизм 100, который так выполнен внутри цилиндра 11, что его один конец способен упираться в открывающий/закрывающий диск 86, показанный на фиг. 4, а его другой конец способен упираться в направляющую 21 штока, показанную на фиг. 2 и расположенную в концевом участке цилиндра 11. Как показано на фиг. 4, сила упругости этого пружинящего механизма 100 вынуждает перемещаться открывающий/закрывающий диск 86 в направлении закрывания клапана, преодолевая сопротивление со стороны толкающей силы пластинчатой пружины 72. Кроме того, этот пружинящий механизм 100 и открывающий/закрывающий диск 86 и опорный диск 88, которые открывают и закрывают отверстие 98, образуют механизм 101 регулировки площади сечения канала (то есть механизм регулировки демпфирующей силы), который изменяет демпфирующую силу путем регулировки площади сечения отверстия 98, другими словами канала 99, в соответствии с толкающей силой пружины 38 отдачи, которая изменяется в соответствии с положением штока 18 поршня. Таким образом, отверстие 98, другими словами площадь сечения, является регулируемым отверстием.

В соответствии с описанным выше механизмом 101 регулировки площади сечения канала, площадь сечения отверстия 98 в зависимости от положения хода амортизатора 5 изменяется так, как показано сплошной линией на фиг. 5. А именно, во всем диапазоне хода в зоне сжатия и до заранее заданного положения S3 в зоне выдвижения, площадь сечения отверстия 98 является максимальным фиксированным значением, которое содержит нейтральное положение (то есть положение 1G (положение, когда устройство подвески поддерживает автомобиль 2, который остановился в горизонтальном положении)). В заранее заданном положении S3 в зоне выдвижения, когда пружинящий механизм 100 начинает закрывать открывающий/закрывающий диск 86 с преодолением сопротивления со стороны силы упругости пластинчатой пружины 72, площадь сечения отверстия 98 пропорционально уменьшается при перемещении вперед по направлению к зоне выдвижения и становится минимальной в заранее заданном положении S4, когда открывающий/закрывающий участок 93 открывающего/закрывающего диска 86 упирается в опорный диск 88. За пределами заранее заданного положения S4 в зоне выдвижения, площадь сечения отверстия 98 принимает минимальное фиксированное значение.

Как показано на фиг. 3, поршень 15 образован основным элементом 105 поршня, который поддерживается штоком 27 дальнего конца, и кольцевым скользящим компонентом 106, который прикреплен к внешней периферийной поверхности основного элемента 105 поршня, и скользит внутри цилиндра 11.

В основном элементе 105 поршня выполнено множество каналов 111 (из-за того, что на фиг. 3 показано сечение, видно только одно положение) и множество каналов 112 (из-за того, что на фиг. 3 показано сечение, видно только одно положение). Каналы 111 так соединяют верхнюю камеру 16 и нижнюю камеру 17, что масло способно перетекать между ними. Когда поршень 15 перемещают по направлению к стороне верхней камеры 16, а именно во время хода выдвижения поршня 15, масло перетекает из верхней камеры 16 по каналам 111 по направлению к нижней камере 17. Каналы 112 так соединяют верхнюю камеру 16 и нижнюю камеру 17, что масло способно перетекать между ними. Когда поршень 15 перемещают по направлению к стороне нижней камеры 17, а именно во время хода сжатия поршня 15, масло перетекает из нижней камеры 17 по каналам 112 по направлению к верхней камере 16. Каналы 111 так выполнены через одинаковый интервал в круговом направлении, что один канал 112 расположен между соответствующими каналами 111. Одна сторона каналов 111 в осевом направлении поршня 15 (то есть верхняя сторона на фиг. 3) открыта во внешнюю сторону в радиальном направлении, а другая сторона каналов 111 (то есть нижняя сторона на фиг. 3) открыта во внутреннюю сторону в радиальном направлении поршня 15.

Кроме того, для половины из этих каналов, а именно для каналов 111, предусмотрен механизм 114 создания демпфирующей силы. Механизм 114 создания демпфирующей силы расположен на стороне нижней камеры 17, которая является одной концевой стороной в осевом направлении поршня 15. Каналы 111 образуют канал зоны выдвижения для прохождения масла, когда поршень 15 перемещают в зоне выдвижения, которая является зоной, когда шток 18 поршня выдвинут из цилиндра 11. Механизм 114 создания демпфирующей силы, который предусмотрен для этих каналов 111, образует механизм создания демпфирующей силы в зоне выдвижения, для управления течением масла по каналам 111, вызванным перемещением поршня 15 в зоне выдвижения.

Более того, оставшаяся половина каналов, а именно каналы 112, так выполнены через одинаковый интервал в круговом направлении, что один канал 111 расположен между соответствующими каналами 112. Одна сторона каналов 112 в осевом направлении поршня 15 (то есть верхняя сторона на фиг. 3) открыта во внутреннюю сторону в радиальном направлении, а другая сторона каналов 112 (то есть нижняя сторона на фиг. 3) открыта во внешнюю сторону в радиальном направлении поршня 15.

Кроме того, для этой оставшейся половины каналов, а именно для каналов 112, предусмотрен механизм 115 создания демпфирующей силы. Механизм 115 создания демпфирующей силы расположен на стороне верхней камеры 16 в осевом, направлении, которая является другой концевой стороной в осевом направлении поршня 15. Каналы 112 образуют канал зоны сжатия для прохождения масла, когда поршень 15 перемещают в зоне сжатия, которая является зоной, когда шток 18 поршня втягивают в цилиндр 11. Механизм 115 создания демпфирующей силы, который предусмотрен для этих каналов 112, образует механизм создания демпфирующей силы в зоне сжатия для управления течением масла по каналам 112, вызванным перемещением поршня 15 в зоне сжатия.

Основной элемент 105 поршня выполнен в виде по существу круглой пластины. Сквозное отверстие 116, через которое вставлен описанный выше участок 59 установки штока 27 дальнего конца, выполнено в центре основного элемента 105 поршня для прохождения через него в осевом направлении. В концевом участке на стороне нижней камеры 17 основного элемента 105 поршня выполнен посадочный участок 117, который образует часть механизма 114 создания демпфирующей силы и который имеет кольцевую форму, при этом посадочный участок 117 выполнен на внешней стороне положения отверстий на одном конце каналов 111 зоны выдвижения. В концевом участке на стороне верхней камеры 16 основного элемента 105 поршня выполнен посадочный участок 118, который образует часть механизма 115 создания демпфирующей силы и который имеет кольцевую форму, при этом посадочный участок 117 выполнен на внешней стороне положения отверстий на одном конце каналов 112 зоны сжатия.

Основной элемент 115 поршня выполнен ступенчатым на противоположной стороне посадочного участка 117 относительно сквозного отверстия 116, так что высота основного элемента 115 поршня в осевом направлении меньше посадочного участка 117. Другие концы каналов 112 зоны сжатия открыты в этот участок ступенчатой формы. Более того, аналогичным образом основной элемент 115 поршня выполнен ступенчатым на противоположной стороне посадочного участка 118 относительно сквозного отверстия 116, так что высота основного элемента 115 поршня в осевом направлении меньше посадочного участка 118. Другие концы каналов 111 зоны выдвижения открыты в этот участок ступенчатой формы.

Механизм 114 создания демпфирующей силы в зоне выдвижения является клапанным механизмом с управлением давлением. Механизм 114 создания демпфирующей силы содержит множество дисков 121, основной элемент 122 демпфирующего клапана, множество дисков 123, посадочный компонент 124, множество дисков 125 и регулирующий участок 126 клапана в указанной последовательности в осевом направлении от стороны поршня 15.

Посадочный компонент 124 содержит круговой основной участок 131 в форме пластины, содержащей отверстие, которое расположено в перпендикулярном направлении относительно оси, круговой участок 132 внутренней стороны цилиндрической формы, который выполнен в форме кругового цилиндра и который продолжается в осевом направлении на внутренней периферийной стороне основного участка 131, и круговой участок 133 внешней стороны цилиндрической формы, который выполнен в форме кругового цилиндра и который продолжается в осевом направлении на внешней периферийной стороне основного участка 131. Основной участок 131 смещен в одну сторону в осевом направлении относительно кругового участка 132 внутренней стороны цилиндрической формы и кругового участка 133 внешней стороны цилиндрической формы. Множество сквозных отверстий 134 выполнены так, что проходят основной участок 131 в осевом направлении. Участок 135 отверстия малого диаметра, который используется для сцепления с участком 59 установки штока 27 дальнего конца на стороне основного участка 131 в осевом направлении, выполнен на внутренней стороне кругового участка 132 внутренней стороны цилиндрической формы и участок 136 отверстия большого диаметра, для которого диаметр отверстия больше диаметра отверстия участка 135 отверстия малого диаметра, выполнен на противоположной стороне в осевом направлении относительно основного участка 131. Кольцевой посадочный участок 137 выполнен на круговом участке 133 внешней стороны цилиндрической формы посадочного компонента 124 в его концевом участке, который расположен со стороны основного участка 131 в осевом направлении. Множество дисков 125 расположены в этом посадочном участке 137.

Пространство на противоположной стороне в осевом направлении от основного участка 131, которое ограничено основным участком 131, круговым участком 132 внутренней стороны цилиндрической формы и круговым участком 133 внешней стороны цилиндрической формы посадочного компонента 124, и сквозные отверстия 134 в посадочном компоненте 124 образуют камеру 140 управления (то есть второй канал), который применяет давление в направлении поршня 15 к основному элементу 122 демпфирующего клапана. Упомянутое выше отверстие 51 канала в штоке 27 дальнего конца, участок 136 отверстия большого диаметра в посадочном компоненте 124 и отверстие 151, которое выполнено в дисках 123 (описано ниже), образуют входной канал 141 камеры управления (то есть второй канал), который соединен с внутренним каналом 32 штока и камерой 140 управления и который позволяет маслу поступать из верхней камеры 16 и нижней камеры 17 по внутреннему каналу 32 штока в камеру 140 управления.

Каждый из множества дисков 121 выполнен в виде круглой пластины с отверстием и внешний диаметр каждого из множества дисков 121 меньше диаметра посадочного участка 117 поршня 15. Основной элемент 122 демпфирующего клапана образован диском 145 в форме круглой пластины с отверстием с возможностью расположения в посадочном участке 117 поршня 15, и кольцевым уплотняющим компонентом 146, который выполнен из резинового материала и приклеен к внешней периферийной стороне диска 145 со стороны противоположной поршню 15. Основной элемент 122 демпфирующего клапана и посадочный участок 117 поршня 15 образуют демпфирующий клапан 147 зоны выдвижения, который расположен между каналами 111, находящимися в поршне 15, и камерой 140 управления, расположенной в посадочном компоненте 124, и который создает демпфирующую силу для управления потоком масла, вызванным перемещением поршня 15 в зоне выдвижения. Соответственно, этот демпфирующий клапан 147 является дисковым клапаном. Заметим, что за исключением отверстия в центре, через которое вставлен участок 59 установки штока 18 поршня, не существует других участков, где через диск 145 что-то проходит в осевом направлении.

Уплотняющий компонент 146 основного элемента 122 демпфирующего клапана контактирует с внутренней периферийной поверхностью кругового участка 133 внешней стороны цилиндрической формы посадочного компонента 124 и уплотняет промежуток между основным элементом 122 демпфирующего клапана и круговым участком 133 внешней стороны цилиндрической формы. Соответственно, описанная выше камера 140 управления, расположенная между основным элементом 122 демпфирующего клапана и посадочным компонентом 124, вызывает применение внутреннего давления к основному элементу 122 демпфирующего клапана в направлении поршня 15, а именно в направлении закрывания клапана, в котором он входит в контакт с посадочным участком 117. Демпфирующий клапан 147 является управляющим демпфирующим клапаном, который содержит камеру 140 управления. Когда основной элемент 122 демпфирующего клапана открывают, отводя от посадочного участка 117 поршня 15, масло из каналов 111 течет в нижнюю камеру 17 через канал 148, который продолжается в радиальном направлении между поршнем 15 и посадочным компонентом 124.

Каждый из множества дисков 123 выполнен в форме круглой пластины с отверстием и диаметр каждого из множества дисков 123 меньше диаметра диска 145. Отверстие 151 в форме участка отверстия выполнено в конкретном диске 123 из множества дисков 123, который расположен со стороны посадочного компонента 124. Как описано выше, внутреннее пространство участка 136 отверстия большого диаметра посадочного компонента 124 и камера 140 управления соединены с помощью этого отверстия 151.

Каждый из множества дисков 125 выполнен в форме круглой пластины с отверстием и может быть расположен в посадочном участке 137 посадочного компонента 124. Множество дисков 125 и посадочный участок 137 образуют дисковый клапан 153, который является демпфирующим клапаном, расположенным в посадочном компоненте 124 и управляющим течением масла между камерой 140 управления и нижней камерой 17. Отверстие 154 в форме участка отверстия, которое даже при контакте с посадочным участком 137 позволяет камере 140 управления взаимодействовать с нижней камерой 17, выполнено в конкретном диске 125, который расположен на стороне посадочного участка 137, из множества дисков 125. Дисковый клапан 153 позволяет камере 140 управления взаимодействовать с нижней камерой 17 с помощью большей площади сечения канала по сравнению с отверстием 154 благодаря отходу множества дисков 125 от посадочного участка 137. Участок 126 регулировки клапана образован множеством кольцевых компонентов. Участок 126 регулировки клапана упирается во множество дисков 125 с целью регулировки любого их преобразования в направлении открытия, отличного от предусмотренного.

Аналогично механизму создания демпфирующей силы в зоне выдвижения, механизм 115 создания демпфирующей силы в зоне сжатия также является клапанным механизмом с управлением давлением. Механизм 115 создания демпфирующей силы в зоне сжатия содержит множество дисков 181, основной элемент 182 демпфирующего клапана, множество дисков 183, посадочный компонент 184, множество дисков 185 и регулирующий участок 186 клапана, которые расположены в указанной последовательности в осевом направлении от стороны поршня 15.

Посадочный компонент 184 содержит круговой основной участок 191 в форме пластины, содержащей отверстие, которое расположено в перпендикулярном направлении относительно оси, круговой участок 192 внутренней стороны цилиндрической формы, который выполнен в форме кругового цилиндра и который продолжается в осевом направлении на внутренней периферийной стороне основного участка 191, и круговой участок 193 внешней стороны цилиндрической формы, который выполнен в форме кругового цилиндра и который продолжается в осевом направлении на внешней периферийной стороне основного участка 191. Основной участок 191 смещен в одну сторону в осевом направлении относительно кругового участка 192 внутренней стороны цилиндрической формы и кругового участка 193 внешней стороны цилиндрической формы. Множество сквозных отверстий 194 выполнены так, что проходят основной участок 191 в осевом направлении. Участок 195 отверстия малого диаметра, который используется для сцепления с участком 59 установки штока 27 дальнего конца со стороны основного участка 191 в осевом направлении, выполнен на внутренней стороне кругового участка 192 внутренней стороны цилиндрической формы и участок 196 отверстия большого диаметра, для которого диаметр отверстия больше диаметра отверстия участка 195 отверстия малого диаметра, выполнен на противоположной стороне в осевом направлении относительно основного участка 191. Кольцевой посадочный участок 197 выполнен на круговом участке 193 внешней стороны цилиндрической формы в его концевом участке, который расположен со стороны основного участка 191 в осевом направлении. Множество дисков 185 расположены в этом посадочном участке 197.

Пространство с противоположной стороны от основного участка 191, которое ограничено основным участком 191, круговым участком 192 внутренней стороны цилиндрической формы и круговым участком 193 внешней стороны цилиндрической формы посадочного компонента 184, и сквозные отверстия 194 образуют камеру 200 управления (то есть второй канал), который применяет давление в направлении поршня 15 к основному элементу 182 демпфирующего клапана. Упомянутое выше отверстие 50 канала в штоке 27 дальнего конца, участок 196 отверстия большого диаметра в посадочном компоненте 184 и отверстие 211, которое выполнено в дисках 183 (описано ниже), образуют входной канал 201 камеры управления (то есть второй канал), который соединен с внутренним каналом 32 штока и камерой 200 управления и который позволяет маслу поступать из верхней камеры 16 и нижней камеры 17 по внутреннему каналу 32 штока в камеру 200 управления.

Каждый из множества дисков 181 выполнен в виде круглой пластины с отверстием и внешний диаметр каждого из множества дисков 121 меньше диаметра посадочного участка 118 поршня 15. Основной элемент 182 демпфирующего клапана образован диском 205 в форме круглой пластины с отверстием с возможностью расположения в посадочном участке 118 поршня 15, и кольцевым уплотняющим компонентом 206, который выполнен из резинового материала и приклеен к внешней периферийной стороне диска 205 со стороны противоположной поршню 15. Основной элемент 182 демпфирующего клапана и посадочный участок 118 поршня 15 образуют демпфирующий клапан 207 зоны сжатия, который расположен между каналами 112, которые находятся в поршне 15, и камерой 200 управления, которая расположена в посадочном компоненте 184, и который создает демпфирующую силу для управления потоком масла, вызванным перемещением поршня 15 в зоне сжатия. Соответственно, этот демпфирующий клапан 207 является дисковым клапаном. Заметим, что за исключением отверстия в центре, через которое вставлен участок 59 установки штока 18 поршня, не существует других участков, где через диск 205 что-то проходит в осевом направлении.

Уплотняющий компонент 206 контактирует с внутренней периферийной поверхностью кругового участка 193 внешней стороны цилиндрической формы посадочного компонента 184 и уплотняет промежуток между основным элементом 182 демпфирующего клапана и круговым участком 184 внешней стороны цилиндрической формы посадочного компонента 184. Соответственно, описанная выше камера 200 управления, расположенная между основным элементом 182 демпфирующего клапана и посадочным компонентом 184, вызывает применение внутреннего давления к основному элементу 182 демпфирующего клапана 207 в направлении поршня 15, а именно в направлении закрывания клапана, в котором он входит в контакт с посадочным участком 118. Демпфирующий клапан 207 является управляющим демпфирующим клапаном, который содержит камеру 200 управления. Когда основной элемент 182 демпфирующего клапана открывают, отводя от посадочного участка 118 поршня 15, масло из каналов 112 течет в верхнюю камеру 16 через канал 208, который продолжается в радиальном направлении между поршнем 15 и посадочным компонентом 184.

Каждый из множества дисков 183 выполнен в форме круглой пластины с отверстием и диаметр каждого из множества дисков 123 меньше диаметра диска 205. Отверстие 211 в форме участка отверстия, выполнено в конкретном диске 183 из множества дисков 183, который расположен на стороне посадочного компонента 184. Как описано выше, внутреннее пространство участка 196 отверстия большого диаметра посадочного компонента 184 и камера 200 управления соединены с помощью этого отверстия 211.

Каждый из множества дисков 185 выполнен в форме круглой пластины с отверстием и может быть расположен в посадочном участке 197 посадочного компонента 184. Множество дисков 185 и посадочный участок 197 образуют дисковый клапан 213, который является демпфирующим клапаном, расположенным в посадочном компоненте 184 и управляющим течением масла между камерой 200 управления и верхней камерой 16. Отверстие 214 в форме участка отверстия, которое даже при контакте с посадочным участком 197 позволяет камере 200 управления взаимодействовать с верхней камерой 16, выполнено в конкретном диске 185, который расположен на стороне посадочного участка 197, из множества дисков 185. Дисковый клапан 213 позволяет камере 200 управления взаимодействовать с верхней камерой 16 с помощью большей площади сечения канала по сравнению с площадью сечения, обеспечиваемой отверстием 214, благодаря отходу множества дисков 185 от посадочного участка 197. Участок 186 регулировки клапана образован множеством кольцевых компонентов. Участок 186 регулировки клапана упирается в множество дисков 185 с целью регулировки любого их преобразования в направлении открытия, отличного от предусмотренного.

Гайка 220 навинчена на охватываемую резьбу 62 на дальнем конце штока 27 дальнего конца. Охватывающая резьба 221, в которую ввинчена охватываемая резьба 62, выполнена на внутреннем периферийном участке гайки 220 и гайка 220 также содержит участок 222 основного элемента на своем внешнем периферийном участке, за который может зацепиться крепежный инструмент, такой как гаечный ключ, и внутренний фланцевый участок 223, который продолжается внутрь в радиальном направлении от одной концевой стороны в осевом направлении участка 222 основного элемента.

Гайка 220 навинчена на шток 27 дальнего конца, при этом ее противоположная сторона относительно внутреннего фланцевого участка 223 участка 222 основного элемента расположена на стороне участка 126 регулировки клапана. Когда гайка 220 навинчена, внутренняя периферийная сторона каждого из следующих элементов: участка 126 регулировки клапана, множества дисков 125, посадочного компонента 124, множества дисков 123, основного элемента 122 демпфирующего клапана, множества дисков 121, поршня 15, множества дисков 181, основного элемента 182 демпфирующего клапана, множества дисков 183, посадочного компонента 184, множества дисков 185 и участка 186 регулировки клапана - расположена между гайкой 220 и ступенчатой поверхностью 225 на промежуточном участке 58 штока 27 дальнего конца со стороны участка 59 установки.

Как показано на фиг. 2, дозирующий штифт 31 содержит поддерживающий фланцевый участок 230, который поддерживается основным клапаном 23, участок 232 большого диаметра, диаметр которого меньше диаметра поддерживающего фланцевого участка 230 и который продолжается в осевом направлении от поддерживающего фланцевого участка 230, сужающийся участок 233, который продолжается в осевом направлении от участка 232 большого диаметра от стороны, противоположной поддерживающему фланцевому участку 230, и участок 234 малого диаметра, который продолжается в осевом направлении от стороны сужающегося участка 233, противоположной по отношению к участку 232 большого диаметра. Диаметр участка 232 большого диаметра является постоянным. Как показано на фиг. 3, диаметр участка 234 малого диаметра является постоянным и равен значению, меньшему по сравнению с диаметром участка 232 большого диаметра. Сужающийся участок 233 непрерывен с концевым участком участка 232 большого диаметра со стороны участка 234 малого диаметра и непрерывен с концевым участком участка 234 малого диаметра со стороны участка 232 большого диаметра и сужается вниз до меньшего диаметра с приближением к участку 234 малого диаметра, так что сужающийся участок 233 соединяет вместе участок 234 малого диаметра и участок 232 большого диаметра.

Дозирующий штифт 31 вставлен внутрь внутреннего фланцевого участка 223 внутри гайки 220 и через установочное отверстие 30, которое образовано сквозным отверстием 29 и установочным отверстием 28 в штоке 18 поршня. Дозирующий штифт 31 образует внутренний канал 32 штока между собой и штоком 18 поршня. Промежуток между внутренним фланцевым участком 223 гайки 220 и дозирующим штифтом 31 образует отверстие 235 (то есть второй канал), который позволяет внутреннему каналу 32 штока взаимодействовать с нижней камерой 17. Когда положение в осевом направлении участка 232 большого диаметра соответствует положению внутреннего фланцевого участка 223, площадь сечения этого отверстия 235 наименьшая, так что циркуляция масла по существу запрещена. Более того, когда положение в осевом направлении участка 234 малого диаметра соответствует положению внутреннего фланцевого участка 223, площадь сечения отверстия 235 наибольшая, так что циркуляция масла разрешена. Далее, отверстие 235 также выполнено таким образом, что когда положение в осевом направлении сужающегося участка 233 соответствует положению внутреннего фланцевого участка 223, площадь сечения отверстия 235 постепенно становится больше при перемещении к стороне участка 234 малого диаметра, Так как гайка 220 перемещается как одно целое со штоком 18 поршня, внутренний фланцевый участок 223 внутри гайки 220 и дозирующий штифт 31 образуют механизм 236 регулировки площади сечения канала (то есть механизм регулировки демпфирующей силы), который изменяет демпфирующую силу путем регулировки площади сечения отверстия 235. Отверстие 235 является переменным отверстием, площадь сечения которого изменяется в соответствии с положением штока 18 поршня. Другими словами, механизм 236 регулировки площади сечения канала регулирует площадь сечения отверстия 235 с помощью дозирующего штифта 31.

Внутренний канал 32 штока, канал 99 и отверстие 235 соединяют верхнюю камеру 16 с нижней камерой 17 с помощью механизмов 101 и 236 регулировки площади сечения канала, так что масло может протекать между ними. Механизм 101 регулировки площади сечения канала, который регулирует площадь сечения с использованием положения штока 18 поршня, расположен в канале 99, в то время как механизм 236 регулировки площади сечения канала, который регулирует площадь сечения с использованием положения штока 18 поршня, расположен в отверстии 235.

Площадь сечения отверстия 235 в зависимости от положения хода амортизатора 5, который регулируют с помощью упомянутого выше механизма 236 регулировки площади сечения канала, изменяется так, как показано пунктирной линией на фиг. 5. А именно, в зоне сжатия после заранее заданного положения S1 зоны сжатия, положение в осевом направлении внутреннего фланцевого участка 223 соответствует положению участка 232 большого диаметра, так что площадь сечения отверстия 235 равна минимальному постоянному значению. Более того, от заранее заданного положения S1 и вдоль нейтрального положения до заранее заданного положения S2 зоны выдвижения, положение в осевом направлении внутреннего фланцевого участка 223 соответствует положению суженного участка 233, так что площадь сечения отверстия 235 пропорционально увеличивается при перемещении по направлению к зоне выдвижения. В зоне выдвижения после этого заранее заданного положения S2, положение в осевом направлении внутреннего фланцевого участка 223 соответствует положению участка 234 малого диаметра, так что площадь сечения отверстия 235 равна максимальному постоянному значению.

Как показано на фиг. 2, описанный выше основной клапан 23 расположен между основным участком внешнего цилиндра 12 и цилиндром 11. Этот основной клапан 23 содержит по существу круговой компонент 241 в форме пластины основного клапана, который образует перегородку между нижней камерой 17 и резервуаром 13, диск 242, который расположен на нижней стороне компонента 241 основного клапана, а именно, который расположен на стороне резервуара 13, диск 243, который расположен на верхней стороне компонента 241 основного клапана, а именно, который расположен на стороне нижней камеры 17, крепежный штифт 244, который крепит диск 242 и диск 243 на компонент 241 основного клапана, компонент 245 зацепления, который прикреплен к внешней периферийной стороне компонента 241 основного клапана, и поддерживающую пластину 246, которая поддерживает поддерживающий фланцевый участок 230 дозирующего штифта 31. Крепежный штифт 244 помещает центральный участок диска 242 и диска 243 в радиальном направлении между собой и компонентом 241 основного клапана.

Отверстие 248 вставки штифта, через которое вставлен крепежный штифт 244, выполнено в центре в радиальном направлении компонента 241 основного клапана. Множество отверстий 249 канала, которые позволяют маслу циркулировать между нижней камерой 17 и резервуаром 13, выполнены на внешней стороне этого отверстия 248 вставки штифта. Множество отверстий 250 канала, которые позволяют маслу циркулировать между нижней камерой 17 и резервуаром 13, выполнены на внешней стороне этих отверстий 249 канала. Диск 242 на стороне резервуара 13 позволяет маслу течь от нижней камеры 17 через внутреннюю сторону отверстий 249 канала в резервуар 13 и запрещает маслу течь из резервуара 13 через внутреннюю сторону отверстий 249 канала в нижнюю камеру 17. Диск 243 позволяет маслу течь от резервуара 13 через внешнюю сторону отверстий 250 канала в нижнюю камеру 17 и запрещает маслу течь из нижней камеры 17 через внешнюю сторону отверстий 250 канала в резервуар 13.

Диск 242 и компонент 241 основного клапана образуют демпфирующий клапан 252 зоны сжатия, который открыт во время хода сжатия, чтобы позволить маслу течь из нижней камеры 17 в резервуар 13, и который также создает демпфирующую силу. Диск 243 и компонент 241 основного клапана образуют впускной клапан 253, который открыт во время хода выдвижения, чтобы позволить маслу течь из резервуара 17 в нижнюю камеру 13. Заметим, что благодаря взаимосвязи впускного клапана 253 и механизма 115 создания демпфирующей силы в зоне сжатия, который расположен в поршне 15, впускной клапана 253 выполняет функцию разрешения жидкости течь из нижней камеры 17 в резервуар 13 по существу без создания какой-либо демпфирующей силы, так что выпускают любую лишнюю жидкость, полученную в основном из-за входа штока 18 поршня в цилиндр 11.

Компонент 245 зацепления имеет цилиндрическую форму и компонент 241 основного клапана зацепляется за его внутреннюю сторону. Компонент 241 основного клапана подогнан к внутреннему периферийному участку нижнего конца цилиндра 11 с помощью этого компонента 245 зацепления. Фланцевый участок 255 зацепления, который продолжается внутрь в радиальном направления, выполнен на концевом участке компонента 245 зацепления со стороны поршня 15. Внешние периферийные участки поддерживающей пластины 246 сцеплены с противоположной стороной фланцевого участка 255 зацепления относительно стороны поршня 15, а внутренние периферийные участки поддерживающей пластины 246 сцеплены с поддерживающим фланцевым участком 230 дозирующего штифта 31 со стороны поршня 15. В результате компонент 245 зацепления и поддерживающая пластина 246 удерживают поддерживающий фланцевый участок 230 дозирующего штифта 31 относительно крепежного штифта 244.

На фиг. 6 показана принципиальная гидравлическая схема амортизатора 5, обладающего описанной выше конструкцией. А именно, механизм 114 создания демпфирующей силы в зоне выдвижения и механизм 115 создания демпфирующей силы в зоне сжатия расположены параллельно друг другу между верхней камерой 16 и нижней камерой 17. Внутренний канал 32 штока взаимодействует с верхней камерой 16 через отверстие 98, которым управляет пружина 38 отдачи, и взаимодействует с нижней камерой 17 через отверстие 235, которым управляет дозирующий штифт 31. Кроме того, камера 140 управления механизма 114 создания демпфирующей силы в зоне выдвижения взаимодействуют с внутренним каналом 32 штока через отверстие 151. Камера 200 управления механизма 115 создания демпфирующей силы в зоне сжатия взаимодействуют с внутренним каналом 32 штока через отверстие 211.

В амортизаторе 5 в заранее заданном диапазоне зоны максимальной длины, когда шток 18 поршня выдвинут наружу цилиндра 11 дальше заранее заданного положения зоны максимальной длины (то есть, первое заранее заданное положение), поглощающий удары элемент 39 упирается в направляющую 21 штока и уменьшена длина пружинящего механизма 100, которая включает в себя пружину 38 отдачи. В результате, как показано на левой стороне относительно центральной линии на фиг. 3 и фиг. 4, механизм 101 регулировки площади сечения канала сдавливает пластинчатую пружину 72 с помощью передающего компонента 71 пружинящего механизма 100, чтобы прижать открывающий/закрывающий диск 86 к опорному диску 88 и тем самым блокировать канал 99. Более того, в заранее заданном диапазоне зоны максимальной длины механизм 236 регулировки площади сечения канала приводит в соответствие внутренний фланцевый участок 223 с положением в осевом направлении участка 234 малого диаметра дозирующего штифта 31, чтобы изменить площадь сечения отверстия 235 до максимального значения. В заранее заданном диапазоне зоны максимальной длины внутренний канал 32 штока взаимодействует с нижней камерой 17 через описанное выше отверстие 235, а камера 140 управления механизма 114 создания демпфирующей силы в зоне выдвижения и камера 200 управления механизма 115 создания демпфирующей силы в зоне сжатия обе взаимодействуют с нижней камерой 17 через отверстие 235, внутренний канал 32 штока и входные каналы 141 и 201 камеры управления.

В заранее заданном диапазоне зоны максимальной длины во время хода выдвижения, когда шток 18 поршня выдвигают наружу цилиндра 11, поршень 15 перемещается по направлению к стороне верхней камеры 16 и давление внутри верхней камеры 16 увеличивается, а давление внутри нижней камеры 17 уменьшается. В результате этого, давление внутри верхней камеры 16 действует через каналы 111 зоны выдвижения, которые выполнены в поршне 15, на основной элемент 122 демпфирующего клапана 147 механизма 114 создания демпфирующей силы в зоне выдвижения. В это время, так как камера 140 управления, работа которой приводит к применению управляющего давления к основному элементу 122 демпфирующего клапана в направлении посадочного участка 117, взаимодействует с нижней камерой 17 через отверстие 235, внутренний канал 32 штока и входной канал 141 камеры управления, то камера 140 управления находится в состоянии давления, близком к состоянию давления в нижней камере 17 и управляющее давление уменьшается. Соответственно, разность давлений, действующая на основной элемент 122 демпфирующего клапана, увеличивается, так что основной элемент 122 демпфирующего клапана способен сравнительно легко переместиться от посадочного участка 117 и открыться и, таким образом, позволить маслу течь в сторону нижней камеры 17 через канал 148, который расположен в радиальном направлении между поршнем 15 и посадочным компонентом 124. В результате этого демпфирующее давление уменьшается. А именно, демпфирующая сила зоны выдвижения изменяется до мягкого режима.

Более того, в заранее заданном диапазоне зоны максимальной длины во время хода сжатия, когда шток 18 поршня втягивают внутрь цилиндра 11, поршень 15 перемещается по направлению к стороне нижней камеры 17 и давление внутри нижней камеры 17 увеличивается, а давление внутри верхней камеры 16 уменьшается. В результате этого, давление внутри нижней камеры 17 действует через каналы 112 зоны сжатия, которые выполнены в поршне 15, на основной элемент 182 демпфирующего клапана 207 механизма 115 создания демпфирующей силы в зоне сжатия. В это время, камера 200 управления, работа которой приводит к применению управляющего давления к основному элементу 182 демпфирующего клапана в направлении посадочного участка 118, взаимодействует с нижней камерой 17 через отверстие 235, внутренний канал 32 штока и входной канал 201 камеры управления. Благодаря этому камера 200 управления находится в состоянии давления, близком к состоянию давления в нижней камере 17, и увеличивается не только давление внутри нижней камеры 17, но также увеличивается управляющее давление.

В этом состоянии, когда скорость поршня мала, так как увеличение давления в камере 200 управления способно следовать за увеличением давления в нижней камере 17, разность давлений, действующая на основной элемент 182 демпфирующего клапана, уменьшается так, что основному элементу 182 демпфирующего клапана становится трудно перемещаться от посадочного участка 118. Соответственно, масло из нижней камеры 17 проходит через камеру 200 управления из отверстия 235, внутреннего канала 32 штока и входного канала 201 камеры управления, и течет в верхнюю камеру 16 через отверстие 214 во множестве дисков 185 дискового клапана 213, так что исходя из характеристик отверстия создается демпфирующая сила (то есть демпфирующая сила по существу пропорциональна квадрату скорости поршня). Благодаря этому, характеристики демпфирующей силы в зависимости от скорости поршня изменяются так, что скорость увеличения демпфирующей силы становится сравнительно больше увеличения скорости поршня.

Более того, даже когда скорость поршня больше описанной выше, основной элемент 182 демпфирующего клапана трудно отделить от посадочного участка 118, так что масло из нижней камеры 17 проходит через камеру 200 управления из отверстия 235, внутреннего канала 32 штока и входного канала 201 камеры управления, и, пока открыты множество дисков 185 дискового клапана 213, проходит между посадочным участком 197 и множеством дисков 185 и далее течет в верхнюю камеру 16. В результате демпфирующую силу создают исходя из характеристик клапана (то есть демпфирующая сила по существу пропорциональна квадрату скорости поршня). Благодаря этому характеристики демпфирующей силы в зависимости от скорости поршня изменяются так, что скорость увеличения демпфирующей силы становится немного меньше увеличения скорости поршня.

В результате сказанного выше, демпфирующая сила во время хода сжатия больше демпфирующей силы во время хода выдвижения и демпфирующая сила зоны сжатия находится в жестком режиме.

Заметим, что даже если поршень находится во время хода сжатия в заранее заданном диапазоне зоны максимальной длины, при создании ударных нагрузок в результате ухабов или подобного на поверхности дороги, то, если скорость поршня входит в область даже больших скоростей, увеличение давления в камере 200 управления не способно следовать за увеличением давления в нижней камере 17. Благодаря этому, взаимоотношение между силами из-за разностью давлений, которая действует на основной элемент 182 демпфирующего клапана 207 механизма 115 создания демпфирующей силы в зоне сжатия, становится таким, что сила в направлении открывания, которая действует со стороны каналов 112, выполненных в поршне 15, больше силы в направления закрывания, которая действует со стороны камеры 200 управления. Соответственно, в этой области высоких скоростей, при увеличении скорости поршня, демпфирующий клапан 207 открывается и основной элемент 182 демпфирующего клапана перемещается от посадочного участка 118. В результате, в дополнение к течению к верхней камере 16 через пространство между посадочным участком 197 дискового клапана 213 и множеством дисков 185, масло также течет к верхней камере 16 через канал 208, который расположен в радиальном направлении между поршнем 15 и посадочным компонентом 184. В результате этого сдерживается увеличение демпфирующей силы. Если в это время посмотреть на характеристики демпфирующей силы в зависимости от скорости поршня, то почти отсутствует скорость увеличения демпфирующей силы при увеличении скорости поршня. Соответственно, когда поршень работает при высокой скорости и также возникают ударные нагрузки сравнительно высокой частоты, вызванные ухабами на поверхности дороги или подобным, как описано выше, то путем сдерживания любого увеличения демпфирующей силы относительно увеличения скорости поршня, эти удары могут быть адекватно поглощены.

Заранее заданный диапазон зоны максимальной длины, который представляет собой диапазон, когда, как описано выше, шток 18 поршня выдвинут наружу из цилиндра 11 дальше заранее заданного положения зоны максимальной длины, является диапазоном зоны выдвижения (то есть правой стороны на фиг. 7) положения S4, показанного на фиг. 7, и характеристики в зоне максимальной длины (то есть первые характеристики) таковы, что, как показано сплошной линией на фиг. 7, демпфирующая сила зоны выдвижения находится в мягком режиме, в то время как, демпфирующая сила зоны сжатия находится в жестком режиме, что показано пунктирной линией на фиг. 7. Как показано сплошной линией на фиг. 8, независимо от того, работает ли поршень на высокой или низкой скорости, характеристики в зоне максимальной длины таковы, что демпфирующая сила зоны выдвижения находится в мягком режиме и демпфирующая сила зоны сжатия находится в жестком режиме.

В отличие от этого, в заранее заданном диапазоне зоны минимальной длины, когда шток 18 поршня втянут внутрь цилиндра 11 за пределы заранее заданного положения зоны минимальной длины (то есть второе заранее заданное положение), пружина 38 отдачи не сжата и, как показано на правой стороне от центральной линии на фиг. 3 и фиг. 4, механизм 101 регулировки площади сечения канала изменяет площадь сечения отверстия 98 канала 99 до максимума путем перемещения открывающего/закрывающего диска 86 от опорного диска 88 без оказания давления со стороны пружинящего механизма 100, который содержит пружину 38 отдачи. Более того, в заранее заданном диапазоне зоны минимальной длины механизм 236 регулировки площади сечения канала приводит в соответствие внутренний фланцевый участок 223 с положением в осевом направлении участка 232 большого диаметра дозирующего штифта 31 и тем самым блокирует отверстие 235. В заранее заданном диапазоне зоны минимальной длины внутренний канал 32 штока взаимодействует с верхней камерой 16 через описанный выше канал 99, а камера 140 управления механизма 114 создания демпфирующей силы в зоне выдвижения и камера 200 управления механизма 115 создания демпфирующей силы в зоне сжатия обе взаимодействуют с верхней камерой 16 через внутренний канал 32 штока.

В заранее заданном диапазоне зоны минимальной длины во время хода выдвижения, когда шток 18 поршня выдвигают наружу цилиндра 11, поршень 15 перемещается по направлению к стороне верхней камеры 16 и давление внутри верхней камеры 16 увеличивается, а давление внутри нижней камеры 17 уменьшается. В результате этого, давление внутри верхней камеры 16 действует через каналы 111 зоны выдвижения, которые выполнены в поршне 15, на основной элемент 122 демпфирующего клапана 147 механизма 114 создания демпфирующей силы в зоне выдвижения. В это время, камера 140 управления, работа которой приводит к применению управляющего давления к основному элементу 122 демпфирующего клапана в направлении посадочного участка 117, взаимодействует с верхней камерой 16 через канал 99, внутренний канал 32 штока и входной канал 141 камеры управления. Благодаря этому, камера 140 управления находится в состоянии давления, близком к состоянию давления в верхней камере 16, и увеличивается не только давление внутри верхней камеры 16, но также увеличивается управляющее давление.

В этом состоянии, когда скорость поршня мала, так как увеличение давления в камере 140 управления способно следовать за увеличением давления в верхней камере 16, разность давлений, принимаемая основным элементом 122 демпфирующего клапана, уменьшается так, что основному элементу 122 демпфирующего клапана становится трудно перемещаться от посадочного участка 117. Соответственно, масло из верхней камеры 16 проходит через камеру 140 управления из канала 99, внутреннего канала 32 штока и входного канала 141 камеры управления, и течет в нижнюю камеру 17 через отверстие 154 во множестве дисков 125 дискового клапана 153, так что демпфирующую силу зависит от характеристик отверстия (то есть демпфирующая сила по существу пропорциональна квадрату скорости поршня). Благодаря этому, характеристики демпфирующей силы в зависимости от скорости поршня изменяются так, что скорость увеличения демпфирующей силы становится сравнительно больше увеличения скорости поршня.

Более того, даже когда скорость поршня больше описанной выше, основной элемент 122 демпфирующего клапана не перемещается от посадочного участка 117. Масло из верхней камеры 16 проходит через камеру 140 управления из канала 99, внутреннего канала 32 штока и входного канала 141 камеры управления, и, пока открыты множество дисков 125 дискового клапана 153, проходит между посадочным участком 137 и множеством дисков 125 и далее течет в нижнюю камеру 17. В результате демпфирующую силу обусловлена характеристиками клапана (то есть демпфирующая сила по существу пропорциональна квадрату скорости поршня). Благодаря этому характеристики демпфирующей силы в зависимости от скорости поршня изменяются так, что скорость увеличения демпфирующей силы становится немного меньше увеличения скорости поршня.

В результате сказанного выше, демпфирующая сила во время хода выдвижения больше и демпфирующая сила зоны выдвижения находится в жестком режиме.

Более того, в заранее заданном диапазоне зоны минимальной длины в ходе сжатия, когда шток 18 поршня втягивают внутрь цилиндра 11, поршень 15 перемещается по направлению к стороне нижней камеры 17, так что давление внутри нижней камеры 17 увеличивается, а давление внутри верхней камеры 16 уменьшается. В результате этого, давление внутри нижней камеры 17 действует через каналы 112 зоны сжатия, которые выполнены в поршне 15, на основной элемент 182 демпфирующего клапана 207 механизма 115 создания демпфирующей силы в зоне сжатия. В это время, так как камера 200 управления, работа которой приводит к применению управляющего давления к основному элементу 182 демпфирующего клапана в направлении посадочного участка 118, взаимодействует с верхней камерой 16 через канал 99, внутренний канал 32 штока и входной канал 201 камеры управления, то камера 140 управления находится в состоянии давления, близком к состоянию давления в верхней камере 16 и управляющее давление уменьшается. Соответственно, разность давлений, действующая на основной элемент 182 демпфирующего клапана, увеличивается, так что основной элемент 182 демпфирующего клапана способен сравнительно легко переместиться от посадочного участка 118 и открыться и, таким образом, позволить маслу течь в сторону верхней камеры 16 через канал 208, который расположен в радиальном направлении между поршнем 15 и посадочным компонентом 184,

В результате этого, демпфирующее давление во время хода сжатия меньше демпфирующего давления во время хода выдвижения, так что демпфирующая сила зоны сжатия находится в мягком режиме.

Заранее заданный диапазон зоны минимальной длины, который представляет собой диапазон, когда, как описано выше, шток 18 поршня втянут внутрь цилиндра 11 дальше заранее заданного положения зоны минимальной длины, является диапазоном зоны сжатия (то есть левой стороны на фиг. 7) положения S1, показанного на фиг. 7, и характеристики в зоне минимальной длины (то есть вторые характеристики) таковы, что, как показано сплошной линией на фиг. 7, демпфирующая сила зоны выдвижения находится в жестком режиме, в то время как демпфирующая сила зоны сжатия находится в мягком режиме, что показано пунктирной линией на фиг. 7. Как показано пунктирной линией на фиг. 8, независимо от того, работает ли поршень на высокой или низкой скорости, характеристики в зоне минимальной длины таковы, что демпфирующая сила стороны выдвижения находится в жестком режиме и демпфирующая сила стороны сжатия находится в мягком режиме. Более того, когда шток 18 поршня находится, например, в нейтральном положении, как показано штрихпунктирной линией с двумя точками для зоны выдвижения и пунктирной линией для зоны сжатия на фиг. 8, независимо от того, работает ли поршень на высокой или низкой скорости, демпфирующая сила зоны выдвижения находится в среднем режиме, а демпфирующая сила зоны сжатия находится в мягком режиме.

Один из описанных выше амортизаторов 5 предусмотрен для каждого из четырех колес. Каждый из амортизаторов 5, выполненных описанным способом, обладает описанными выше характеристиками демпфирующей силы в зависимости от положения.

Как показано на фиг. 9А - 9D, цилиндр 6 в сборе содержит цилиндр 501, внутри которого масло герметически расположено так, чтобы служить рабочей жидкостью, поршень 504, который так подогнан внутри к цилиндру 501, что способен скользить внутри него, и который разделяет внутреннее пространство цилиндра 501 на верхнюю камеру 502 и нижнюю камеру 503, и шток 505 поршня, который соединен с поршнем 504 и который выдвинут наружу из цилиндра 501. Сторона цилиндра 6 в сборе, противоположная стороне, к которой выдвигают шток 505 поршня цилиндра 501, соединена с кузовом 2 автомобиля, показанным на фиг. 1, а участок штока 505 поршня, который выдвинут из цилиндра 501, соединен с колесом 3 автомобиля.

Один из описанных выше цилиндров 6 в сборе выполнен отдельно от амортизатора 5 для каждого из 4 колес. Как показано на фиг. 9А - 9D, четыре цилиндра 6 (FL), 6 (FR), 6 (RL) и 6 (RR) в сборе так соединены друг с другом, что образуют механизм 500 регулировки рабочей силы.

Механизм 500 регулировки рабочей силы содержит трубку 506 (F), которая соединяет вместе верхнюю камеру 502 цилиндра 6 (FL) в сборе, расположенного на левом переднем колесе, и нижнюю камеру 503 цилиндра 6 (FR) в сборе, расположенного на правом переднем колесе, и трубку 507 (F), которая соединяет вместе нижнюю камеру 503 цилиндра 6 (FL) в сборе и верхнюю камеру 502 цилиндра 6 (FR) в сборе. Механизм 500 регулировки рабочей силы также содержит трубку 506 (R), которая соединяет вместе верхнюю камеру 502 цилиндра 6 (RL) в сборе, расположенного на левом заднем колесе, и нижнюю камеру 503 цилиндра 6 (RR) в сборе, расположенного на правом заднем колесе, и трубку 507 (R), которая соединяет вместе нижнюю камеру 503 цилиндра 6 (RL) в сборе и верхнюю камеру 502 цилиндра 6 (RR) в сборе.

Кроме того, механизм 500 регулировки рабочей силы также содержит трубку 508, которая соединяет вместе трубку 506 (F) и трубку 506 (R), трубку 509, которая соединяет вместе трубку 507 (F) и трубку 507 (R), накопитель 510, расположенный в трубке 508, и накопитель 511, расположенный в трубке 509. Механизм 500 регулировки рабочей силы образует гидравлически замкнутый контур, который не требует внешней энергии.