Амортизатор и транспортное средство, содержащее его - RU2625475C2

Код документа: RU2625475C2

Чертежи

Описание

Область техники

Изобретение относится к амортизатору и транспортному средству, в котором он используется.

Предшествующий уровень техники

Известны амортизаторы, реагирующие на перемещения (см., например, патентный документ JP H02283928 - 1 и патентный документ JP H022839292 - 2). Амортизатор, реагирующий на перемещения, включает в себя пружину перемещения, выполненную с возможностью подпирания тарельчатого клапана для создания демпфирующего усилия, предназначенного для изменения усилия пружины перемещения в зависимости от положения поршня относительно цилиндра, и изменения демпфирующего усилия.

Раскрытие изобретения

Задача, которая должна быть решена изобретением

В таком амортизаторе требуется дополнительное улучшение свойств демпфирующего усилия.

Амортизатор и транспортное средство, в котором он используется, согласно изобретению способны дополнительно улучшить характеристики демпфирующего усилия.

Средства решения задачи

Согласно первому аспекту изобретения амортизатор включает в себя: цилиндр, в котором герметично закупорена рабочая текучая среда; поршень, установленный с возможностью скольжения внутри цилиндра и разделяющий внутреннюю полость цилиндра на две камеры; шток поршня, соединенный с поршнем и выступающий наружу из цилиндра; соединительный канал, предназначенный для соединения указанных двух камер и позволяющий рабочей текучей среде перетекать между двумя камерами в зависимости от перемещения поршня; и устройство создания демпфирующего усилия, установленное в соединительном канале и предназначенное для ограничения потока рабочей текучей среды, возникающего вследствие перемещения поршня, для создания демпфирующего усилия. Устройство создания демпфирующего усилия имеет характеристику минимальной длины, при которой коэффициент демпфирования стороны расширения свидетельствует о жестком состоянии в диапазоне, когда шток поршня входит внутрь цилиндра дальше, чем заданное положение минимальной длины, характеристику максимальной длины, при которой коэффициент демпфирования стороны расширения свидетельствует о мягком состоянии в диапазоне, когда шток поршня выдвинут из цилиндра дальше, чем заданное положение максимальной длины, и характеристику, при которой коэффициент демпфирования стороны расширения свидетельствует о состоянии перехода между жестким и мягким состояниями, когда шток поршня находится между заданным положением минимальной длины и заданным положением максимальной длины. Характеристика демпфирующего усилия стороны расширения между заданным положением минимальной длины и заданным положением максимальной длины включает в себя часть, в которой скорость изменения коэффициента демпфирования относительно хода штока поршня велика, и часть, в которой скорость изменения коэффициента демпфирования мала. По меньшей мере, когда шток поршня перемещается в сторону расширения из заданного положения минимальной длины, скорость изменения коэффициента демпфирования может быть большой.

Согласно второму аспекту изобретения в амортизаторе в соответствии с первым аспектом изобретения диапазон части характеристики демпфирующего усилия стороны расширения, в которой скорость изменения коэффициента демпфирования мала, шире диапазона части, в которой скорость изменения коэффициента демпфирования велика.

Согласно третьему аспекту изобретения в амортизаторе в соответствии с первым аспектом изобретения коэффициент демпфирования в части, в которой скорость изменения коэффициента демпфирования мала, определяется таким образом, что отношение коэффициента демпфирования к критическому коэффициенту демпфирования становится постоянным относительно изменения массы, добавляемой к штоку поршня или цилиндру.

Согласно четвертому аспекту изобретения в амортизаторе в соответствии со вторым аспектом изобретения коэффициент демпфирования в части, в которой скорость изменения коэффициента демпфирования мала, определяется таким образом, что отношение коэффициента демпфирования к критическому коэффициенту демпфирования становится постоянным относительно изменения массы, добавляемой к штоку поршня или цилиндру.

Согласно пятому аспекту изобретения в амортизаторе в соответствии с первым аспектом изобретения устройство создания демпфирующего усилия может регулировать площадь проходного сечения соединительного канала в зависимости от положения штока поршня.

Согласно шестому аспекту изобретения амортизатор включает в себя: цилиндр, в котором герметично закупорена рабочая текучая среда; поршень, установленный с возможностью скольжения внутри цилиндра и разделяющий внутреннюю полость цилиндра на две камеры; шток поршня, соединенный с поршнем и выступающий наружу из цилиндра; соединительный канал, предназначенный для соединения указанных двух камер и позволяющий рабочей текучей среде перетекать между двумя камерами в зависимости от перемещения поршня; и устройство создания демпфирующего усилия, установленное в соединительном канале и предназначенное для ограничения потока рабочей текучей среды, возникающего вследствие перемещения поршня, для создания демпфирующего усилия. Устройство создания демпфирующего усилия имеет характеристику максимальной длины, при которой коэффициент демпфирования стороны сжатия свидетельствует о жестком состоянии в диапазоне, когда шток поршня выдвигается из цилиндра дальше, чем заданное положение максимальной длины; характеристику минимальной длины, при которой коэффициент демпфирования стороны сжатия свидетельствует о мягком состоянии в диапазоне, когда шток поршня входит внутрь цилиндра дальше, чем заданное положение минимальной длины, и характеристику, при которой коэффициент демпфирования стороны сжатия свидетельствует о состоянии перехода между мягким и жестким состояниями, когда шток поршня находится между заданным положением максимальной длины и заданным положением минимальной длины. Характеристика демпфирующего усилия стороны сжатия между заданным положением максимальной длины и заданным положением минимальной длины включает в себя часть, в которой скорость изменения коэффициента демпфирования относительно хода штока поршня велика, и часть, в которой скорость изменения коэффициента демпфирования мала. По меньшей мере, когда шток поршня перемещается в сторону сжатия из заданного положения максимальной длины, скорость изменения коэффициента демпфирования может быть большой.

Согласно седьмому аспекту изобретения в амортизаторе в соответствии с шестым аспектом изобретения устройство создания демпфирующего усилия включает в себя механизм регулирования площади проходного сечения, предназначенный для регулирования площади проходного сечения соединительного канала в зависимости от положения штока поршня.

Согласно восьмому аспекту изобретения транспортное средство содержит амортизатор в соответствии с первым аспектом изобретения, которым оснащено только заднее колесо из переднего и заднего колес.

Согласно девятому аспекту изобретения транспортное средство содержит амортизатор в соответствии с пятым аспектом изобретения, которым оснащено только заднее колесо из переднего и заднего колес.

Полезные эффекты изобретения

Согласно одному из описанных выше аспектов изобретения, характеристики демпфирующего усилия амортизатора и транспортного средства могут быть дополнительно улучшены.

Краткое описание чертежей

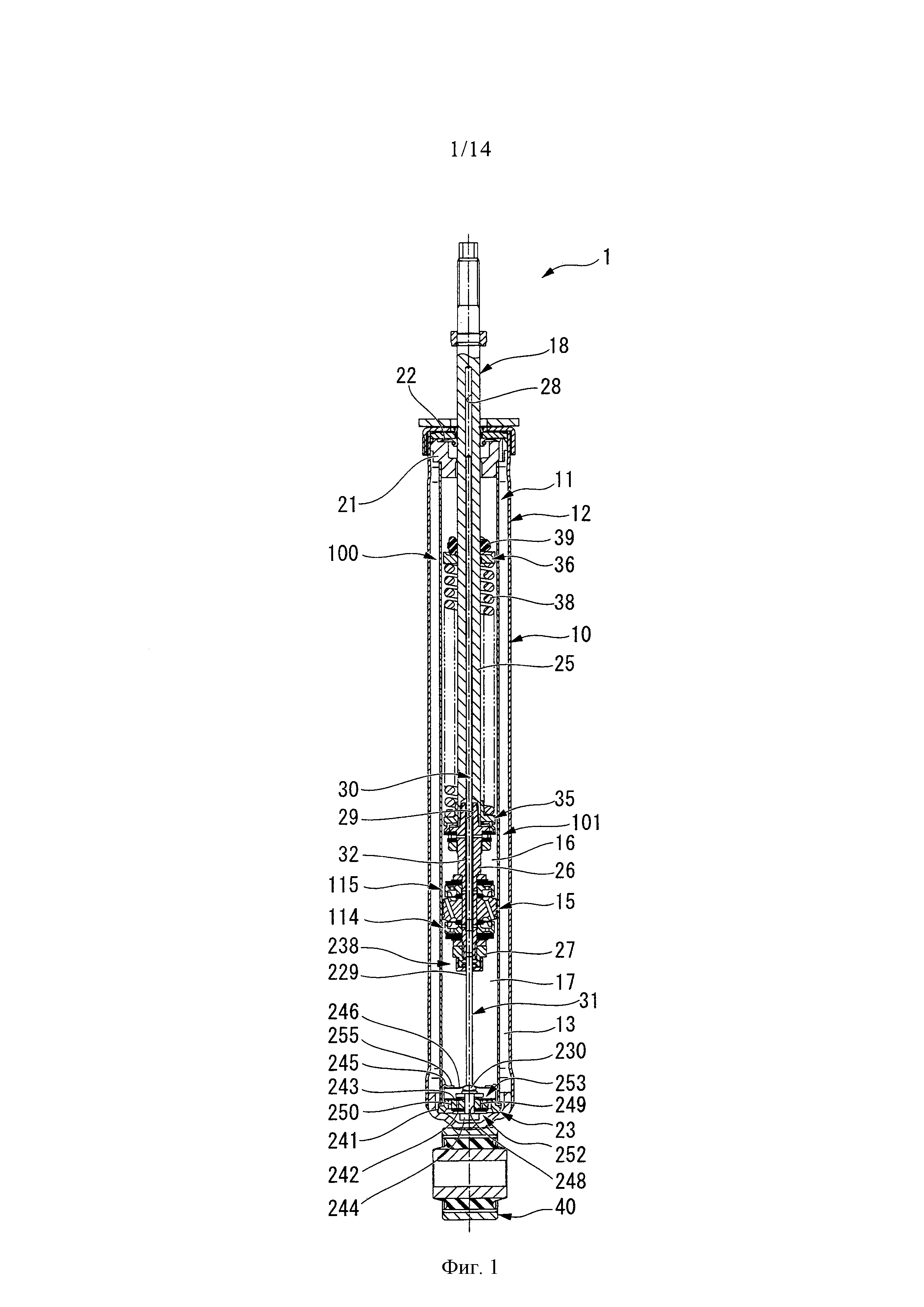

На фиг. 1 показан амортизатор согласно первому варианту осуществления изобретения, вид в разрезе;

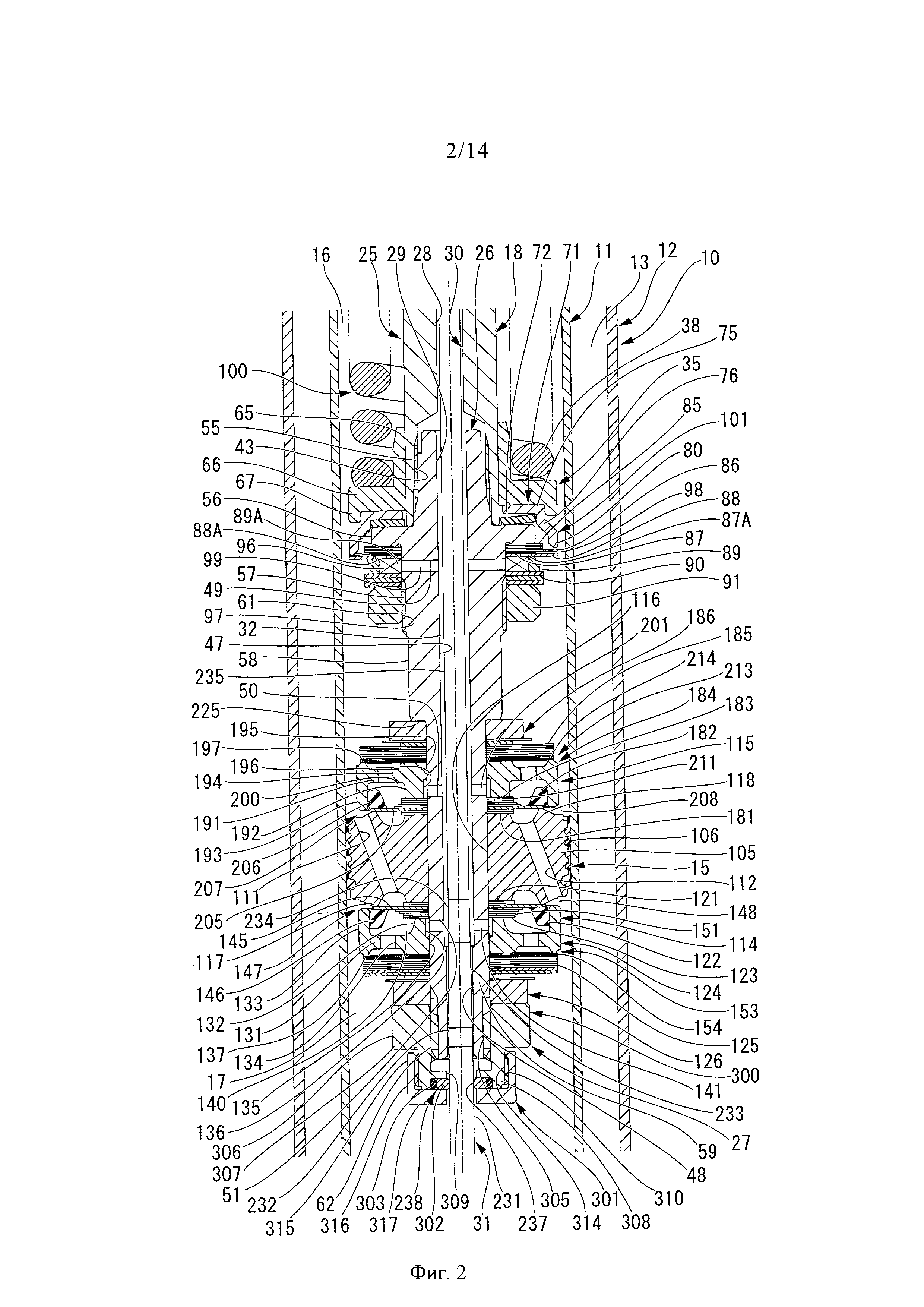

на фиг. 2 - основная часть амортизатора согласно первому варианту осуществления изобретения, вид в разрезе;

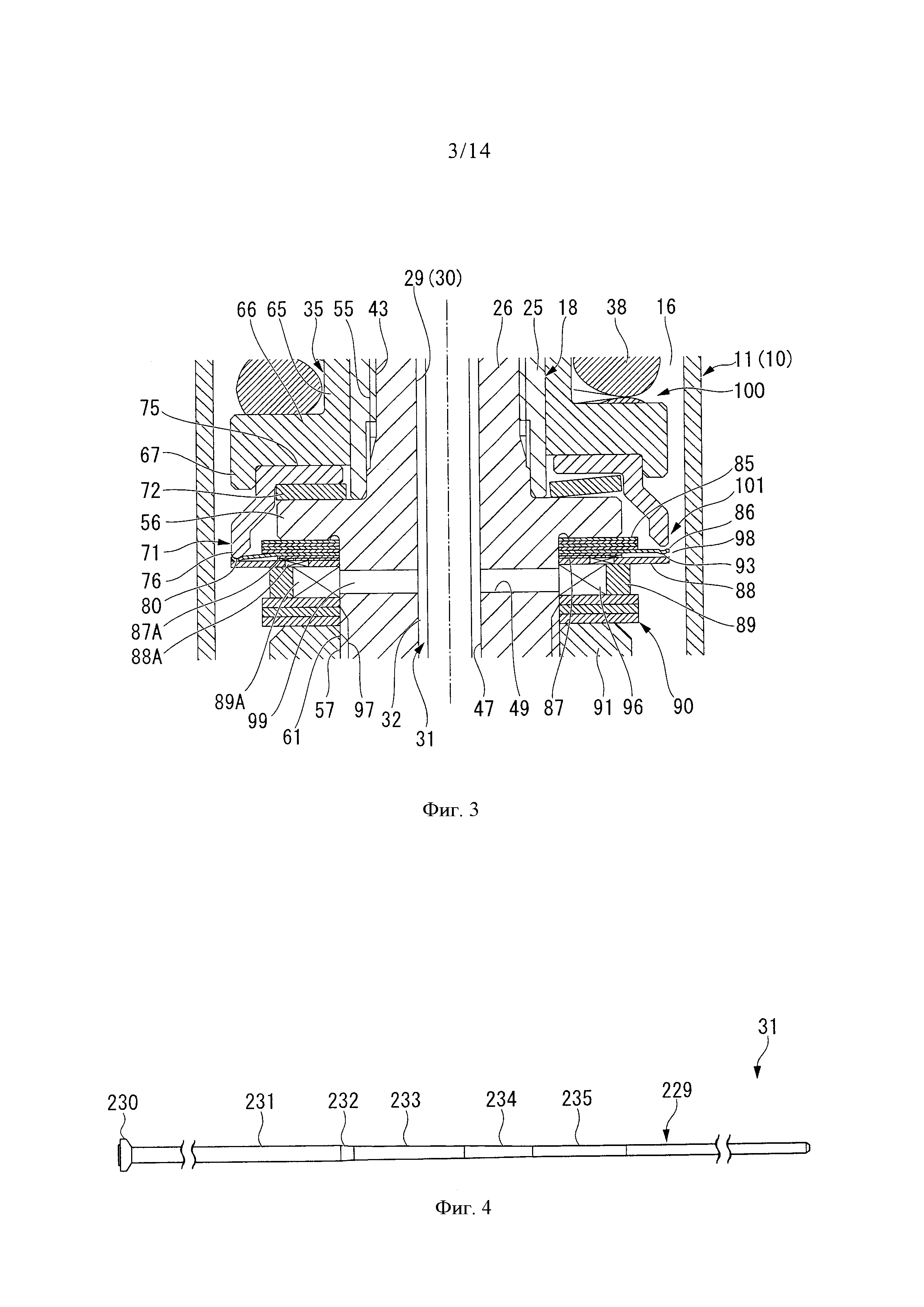

на фиг. 3 - периферия одного из механизмов регулирования площади проходного сечения амортизатора согласно первому варианту осуществления изобретения, вид в разрезе;

на фиг. 4 - дозирующая игла амортизатора согласно первому варианту осуществления изобретения, вид сбоку;

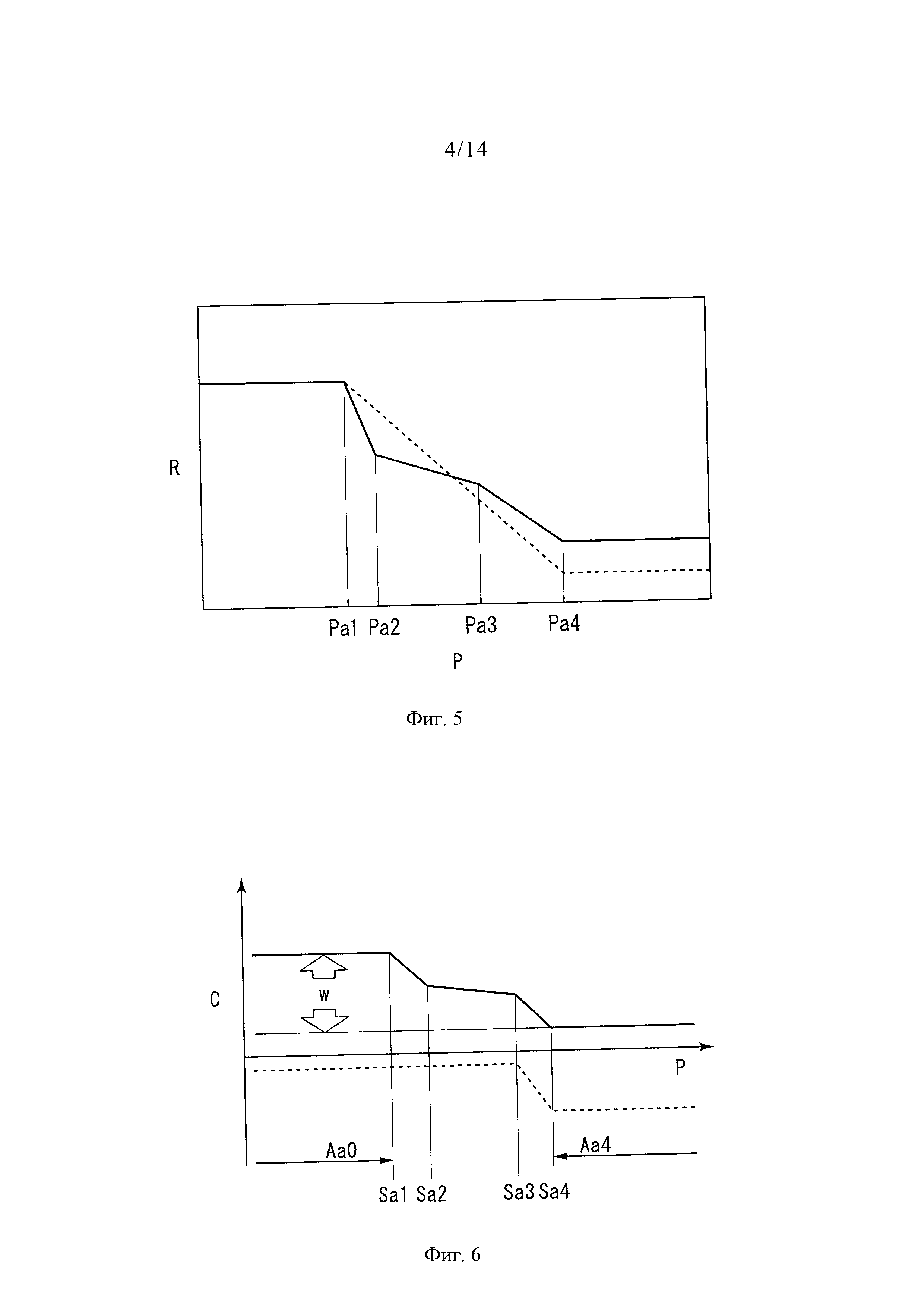

на фиг. 5 - диаграмма, показывающая в увеличенном виде наружный диаметр R дозирующей иглы амортизатора согласно первому варианту осуществления изобретения;

на фиг. 6 - диаграмма, показывающая зависимость между положением Ρ хода и коэффициентом C демпфирования штока поршня амортизатора согласно первому варианту осуществления изобретения;

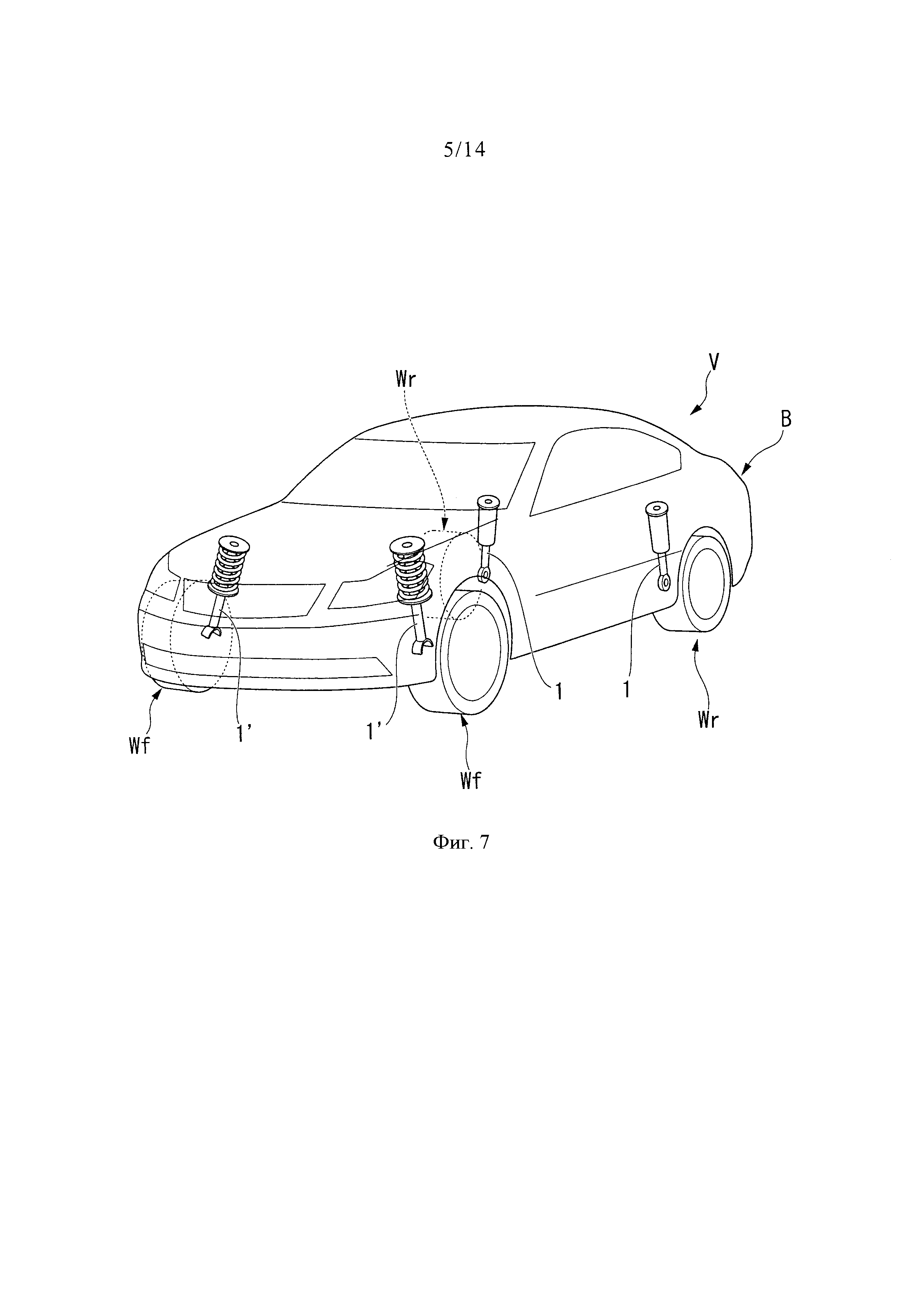

на фиг. 7 - транспортное средство, оснащенное амортизаторами согласно первому варианту осуществления изобретения, схематичный вид в перспективе;

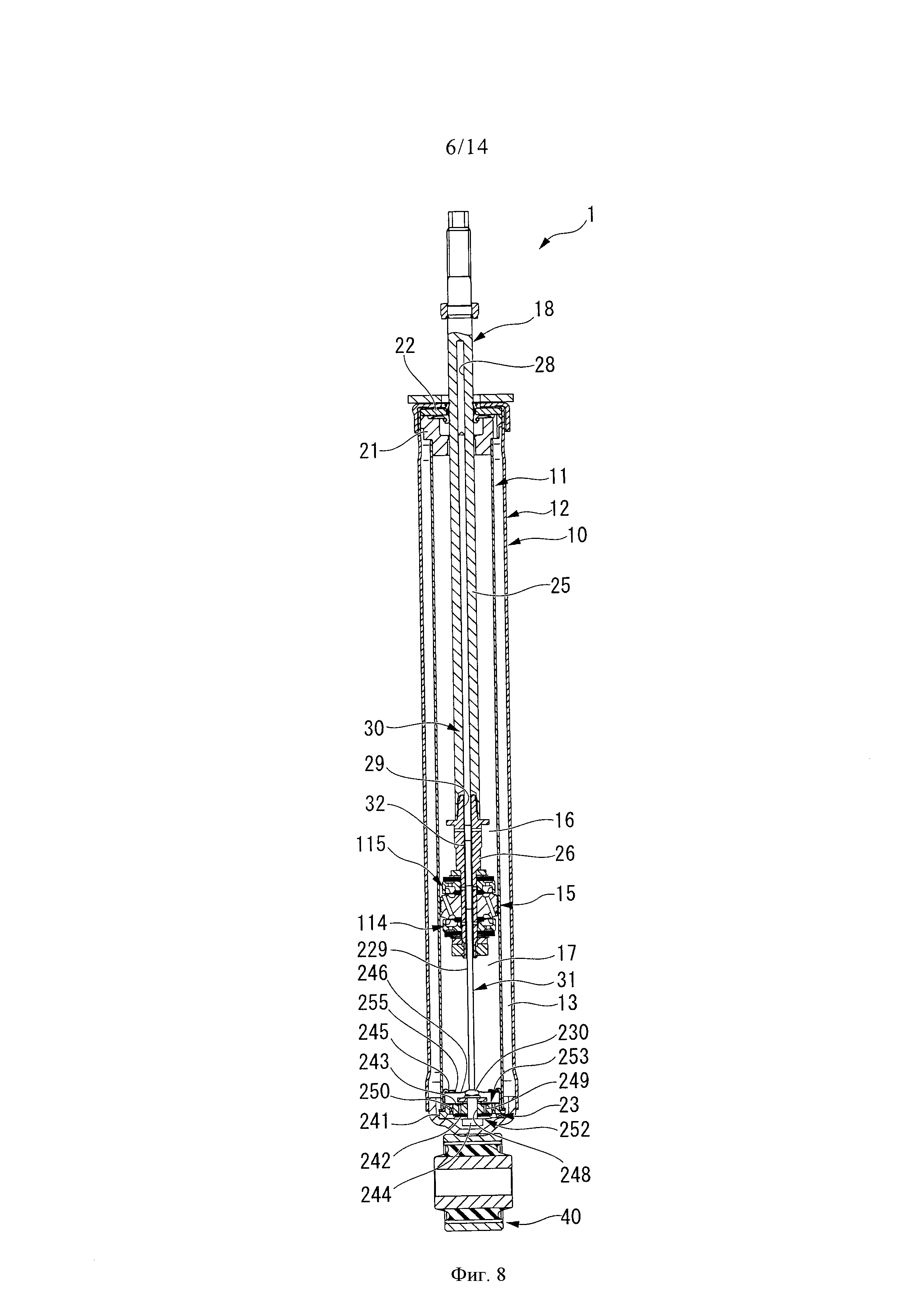

на фиг. 8 - амортизатор согласно второму варианту осуществления изобретения, вид в разрезе;

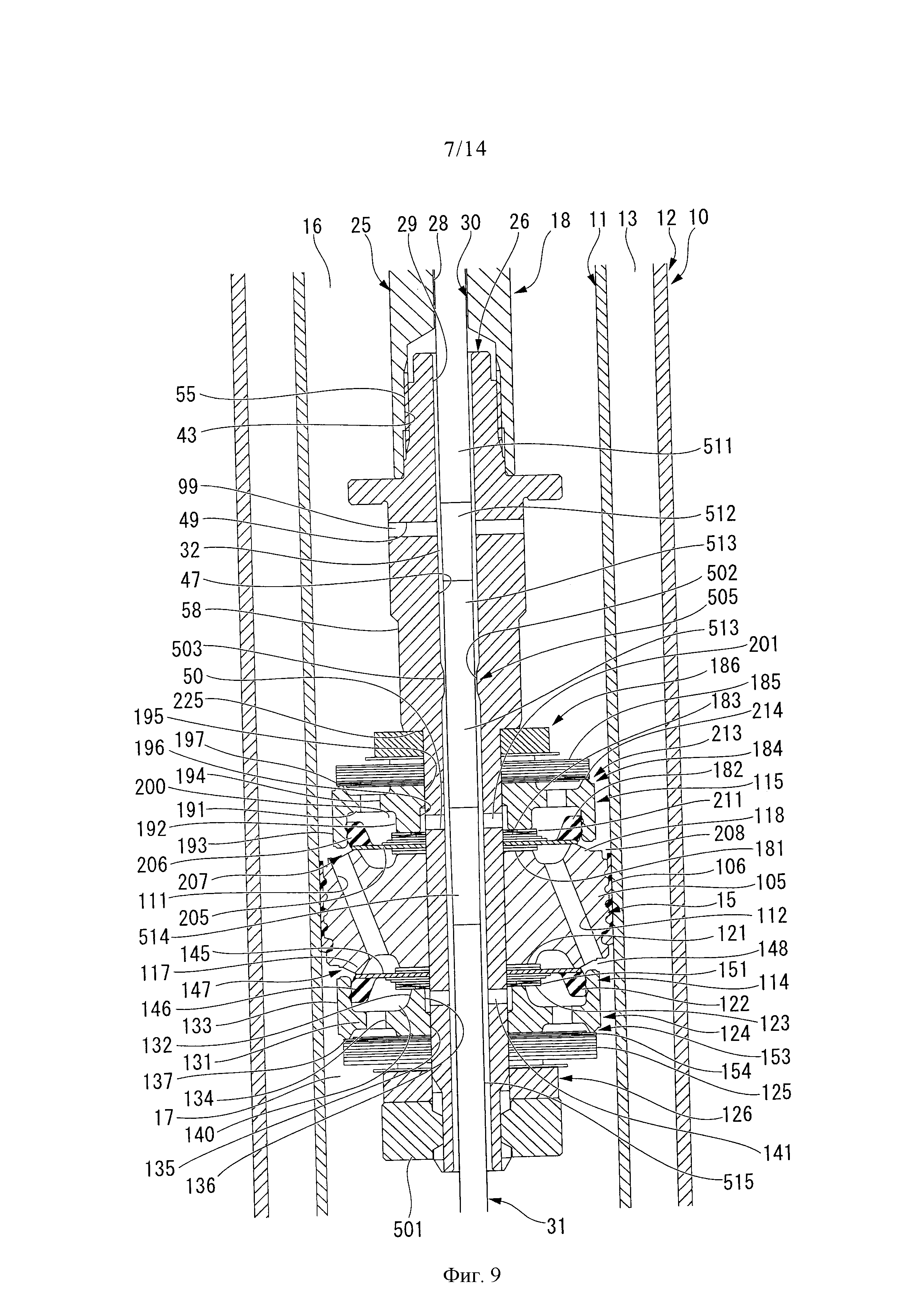

на фиг. 9 - основная часть амортизатора согласно второму варианту осуществления изобретения, вид в разрезе;

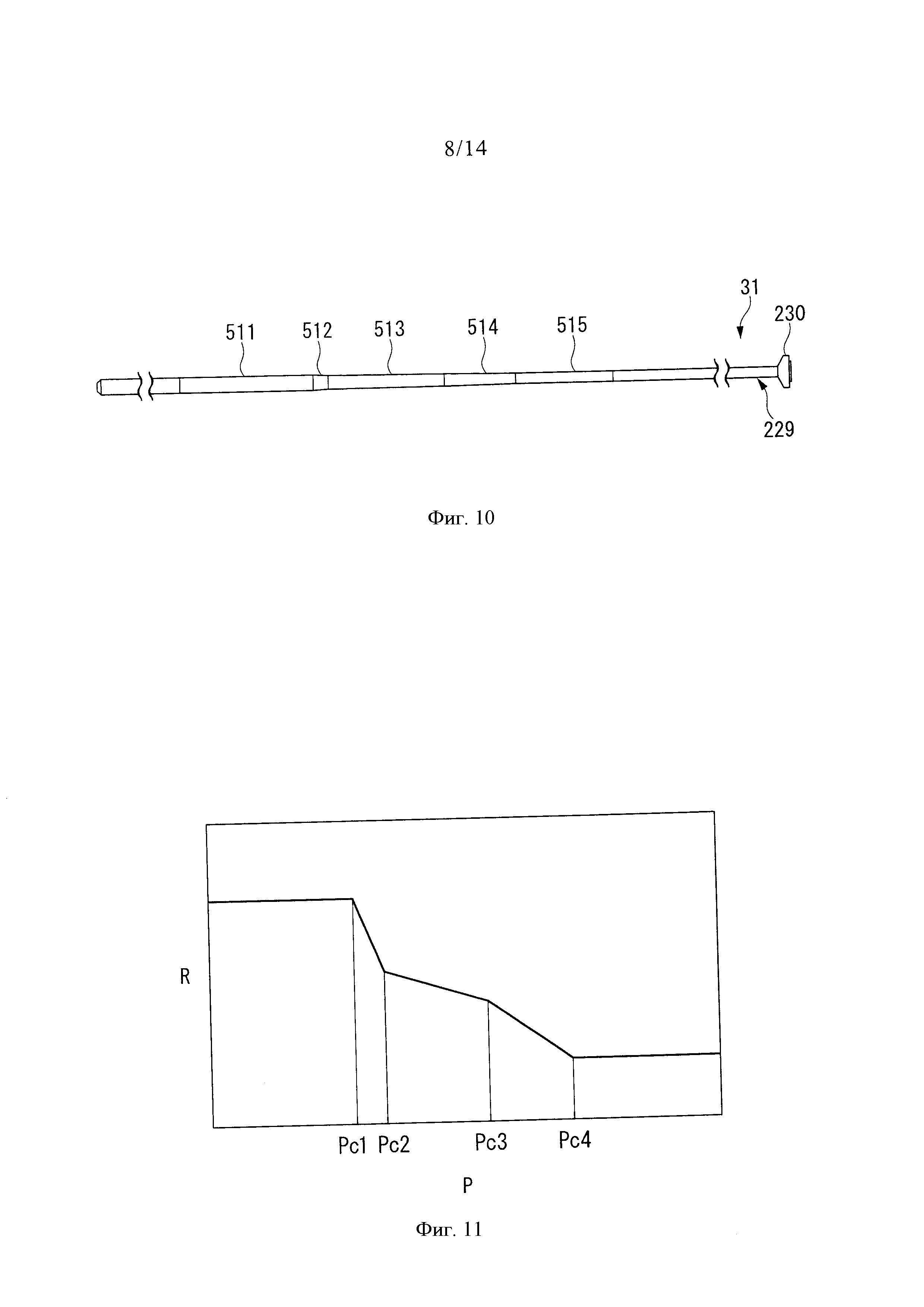

на фиг. 10 - дозирующая игла амортизатора согласно второму варианту осуществления изобретения, вид сбоку;

на фиг. 11 - диаграмма, показывающая в увеличенном виде наружный диаметр R дозирующей иглы амортизатора согласно второму варианту осуществления изобретения;

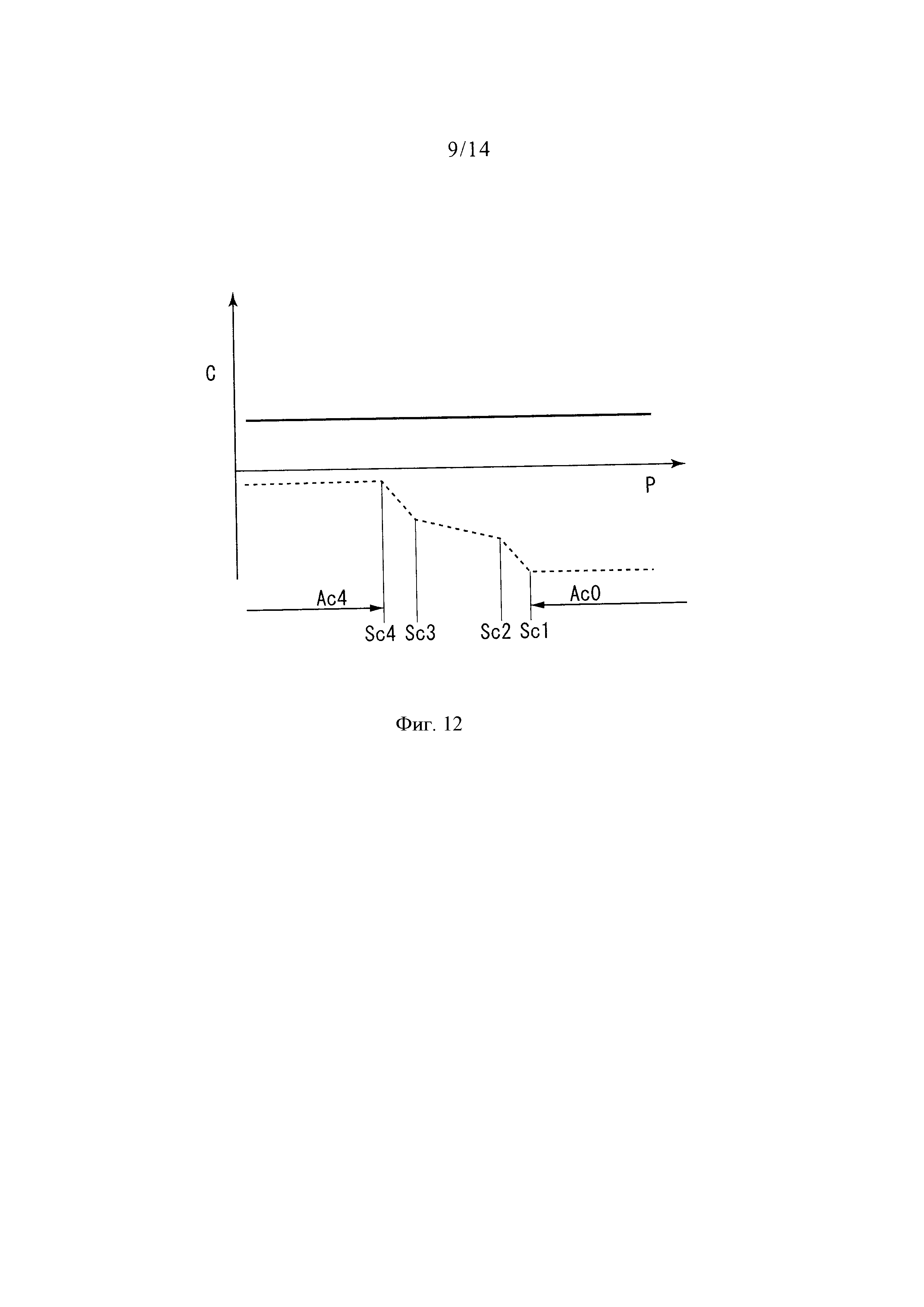

на фиг. 12 - диаграмма, показывающая зависимость между положением Ρ хода и коэффициентом C демпфирования штока поршня амортизатора согласно второму варианту осуществления изобретения;

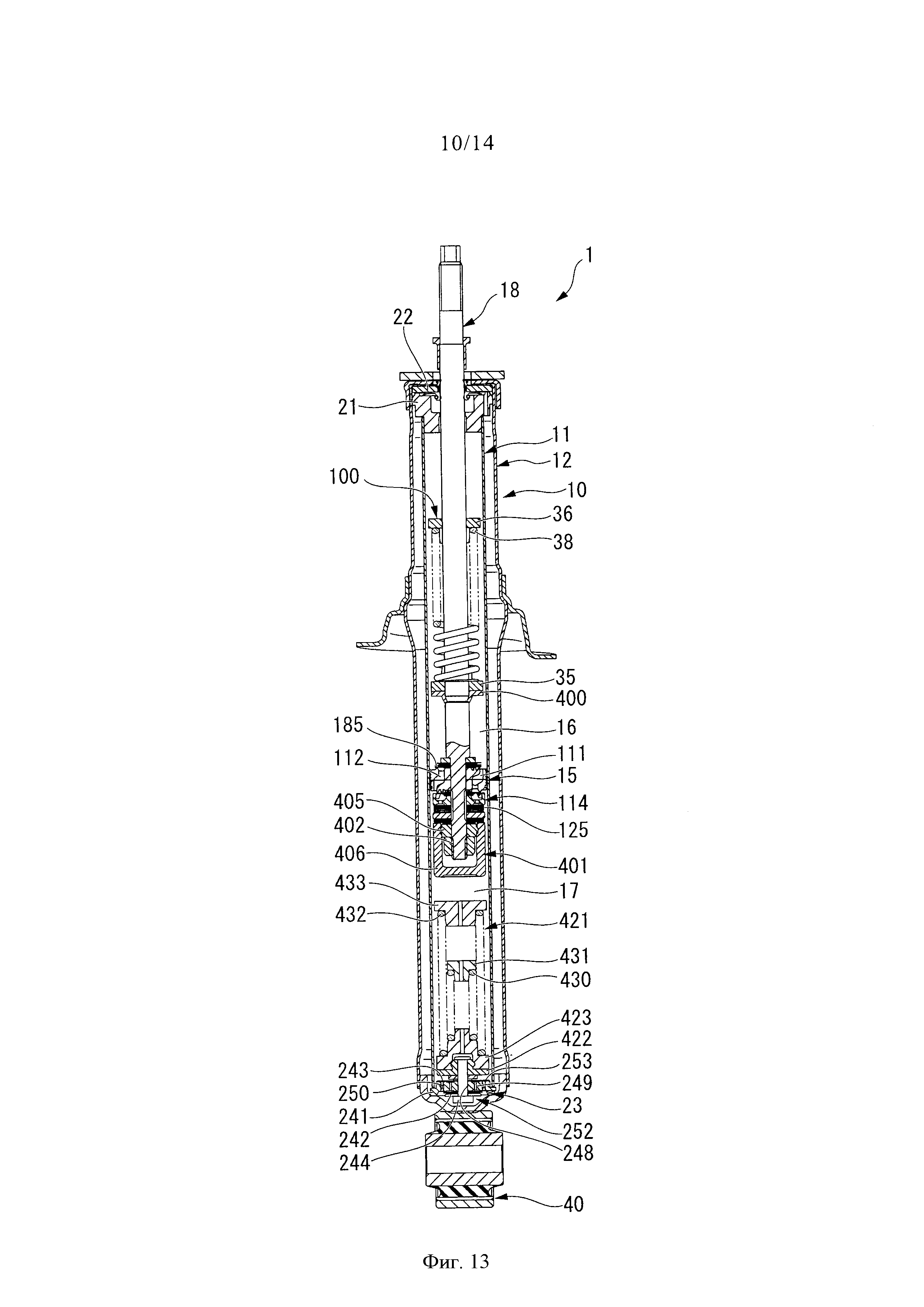

на фиг. 13 - амортизатор согласно третьему варианту осуществления изобретения, вид в разрезе;

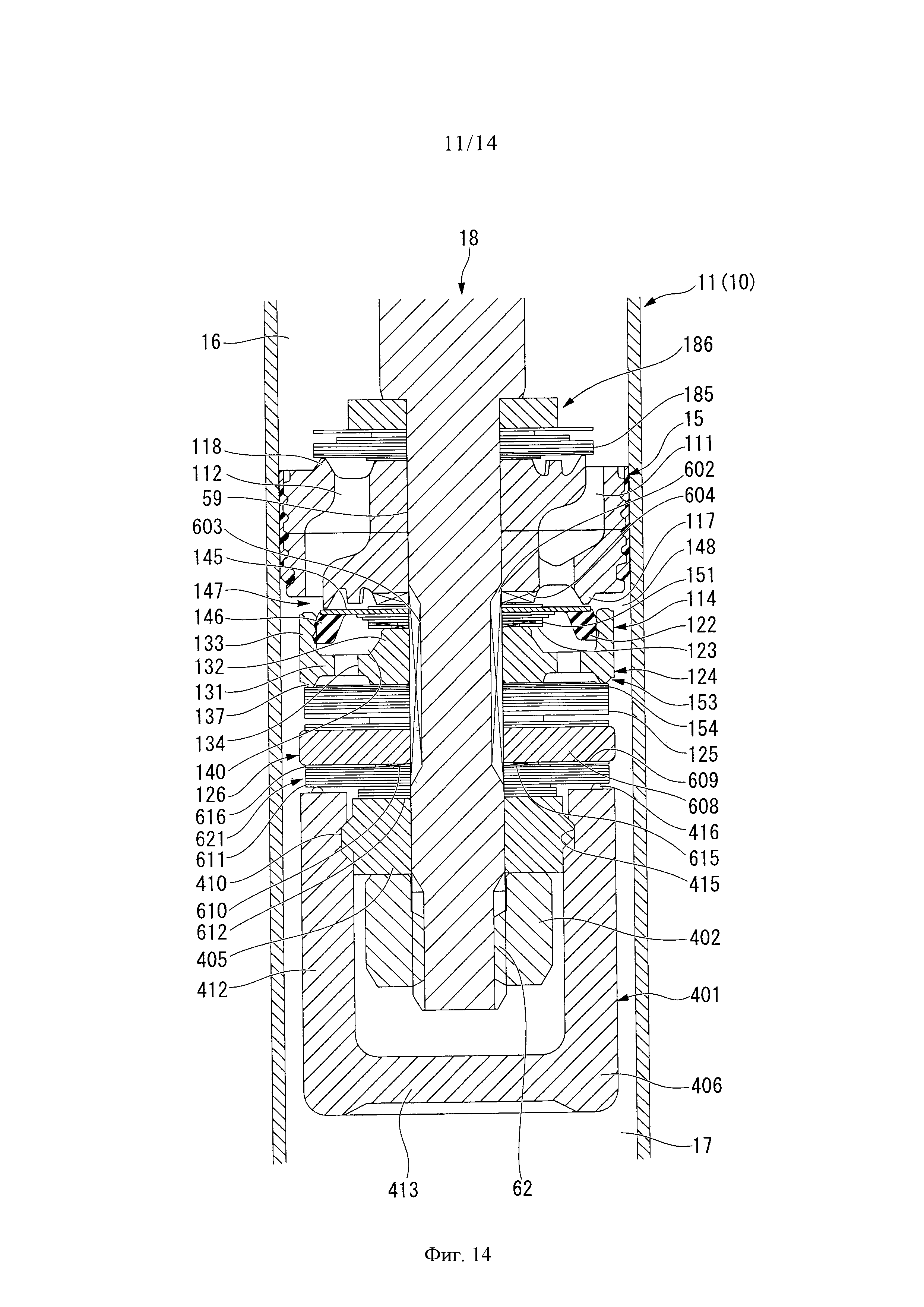

на фиг. 14 - основная часть амортизатора согласно третьему варианту осуществления изобретения, вид в разрезе;

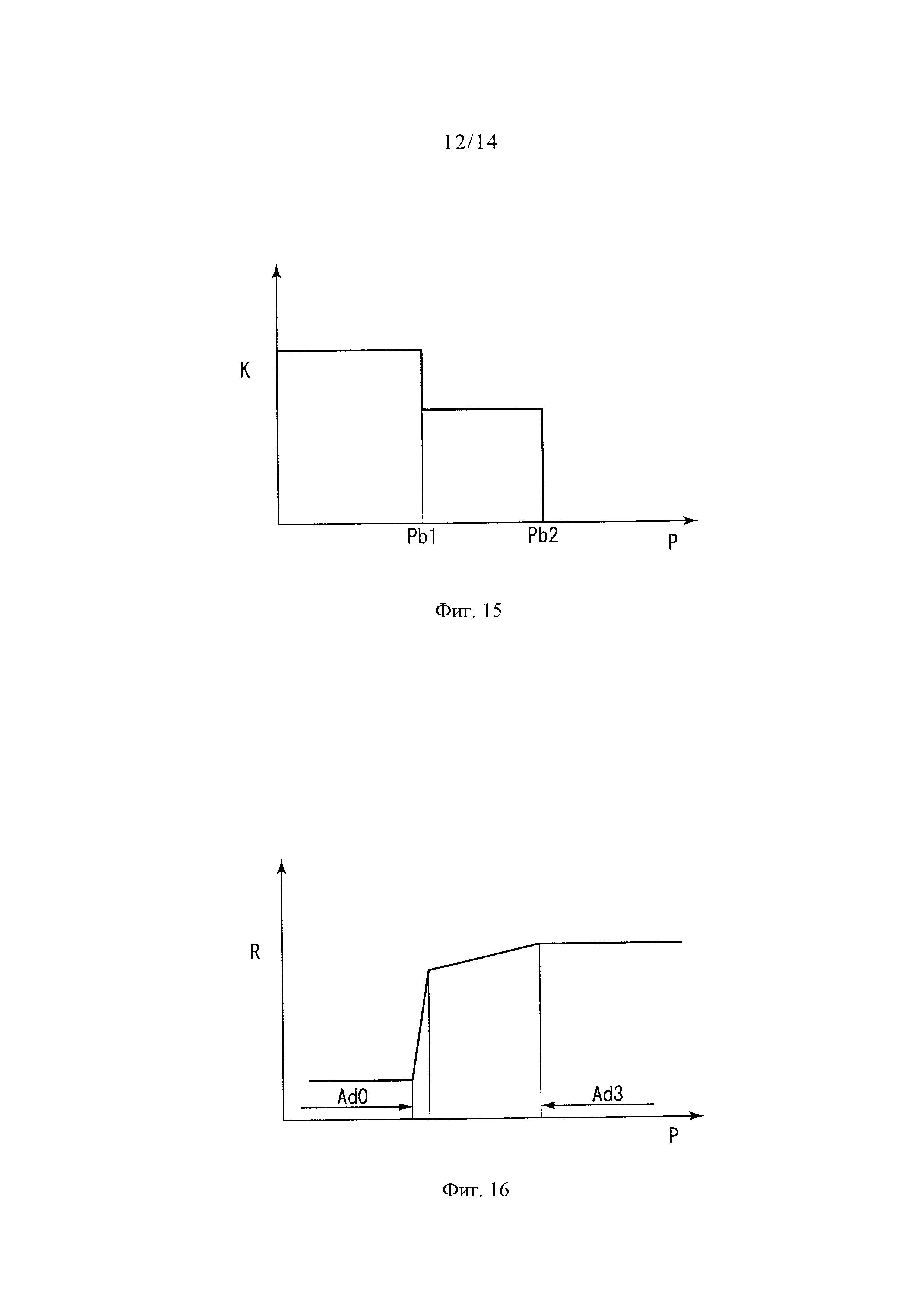

на фиг. 15 - диаграмма, показывающая зависимость между положением Ρ в осевом направлении и жесткостью К пружины пружинного механизма амортизатора согласно третьему варианту осуществления изобретения;

на фиг. 16 - диаграмма изменения площади R проходного сечения переменного прохода в зависимости от положения Ρ в осевом направлении для амортизатора согласно третьему варианту осуществления изобретения;

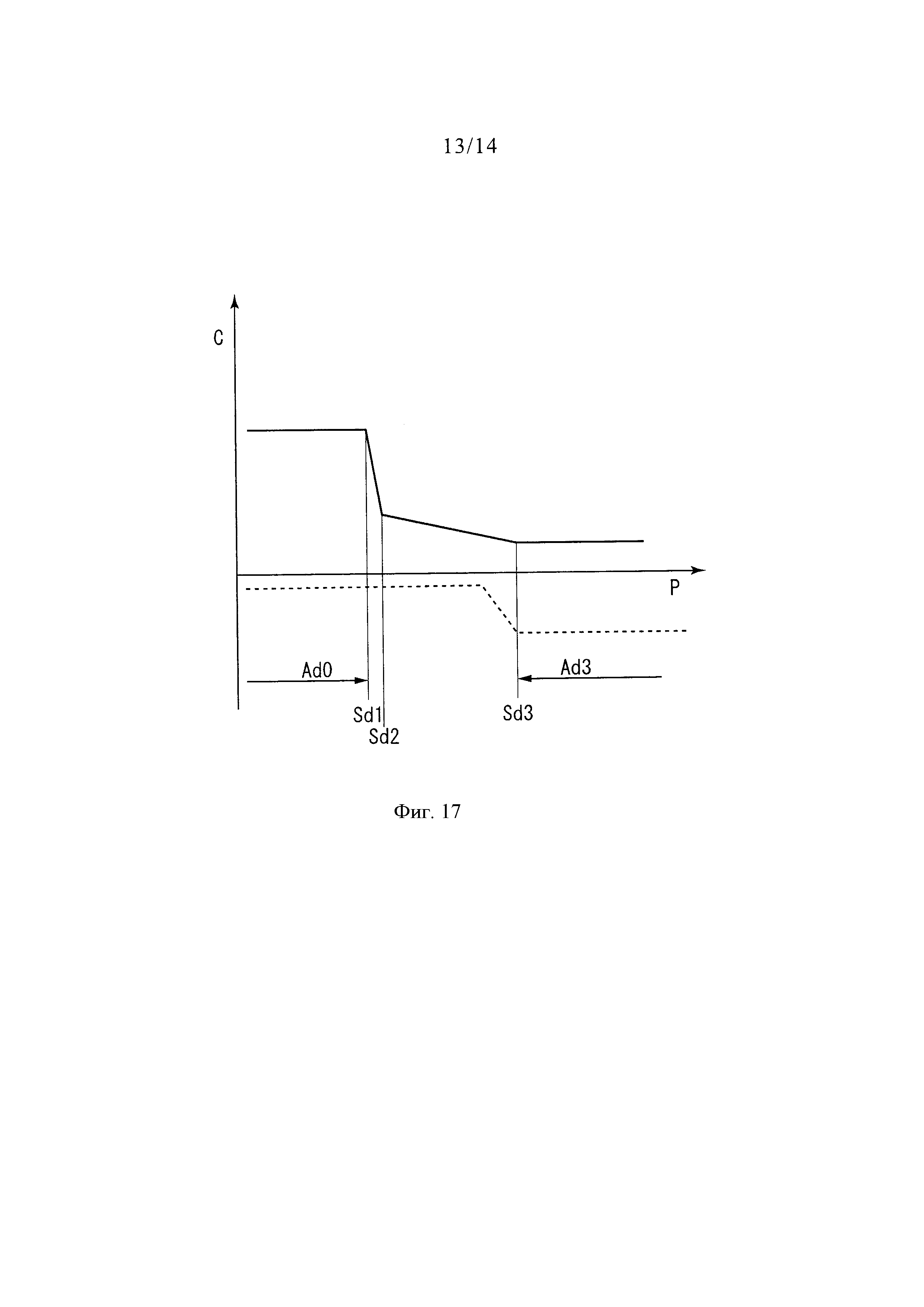

на фиг. 17 - диаграмма, показывающая зависимость между положением Ρ хода и коэффициентом C демпфирования штока поршня амортизатора согласно третьему варианту осуществления изобретения;

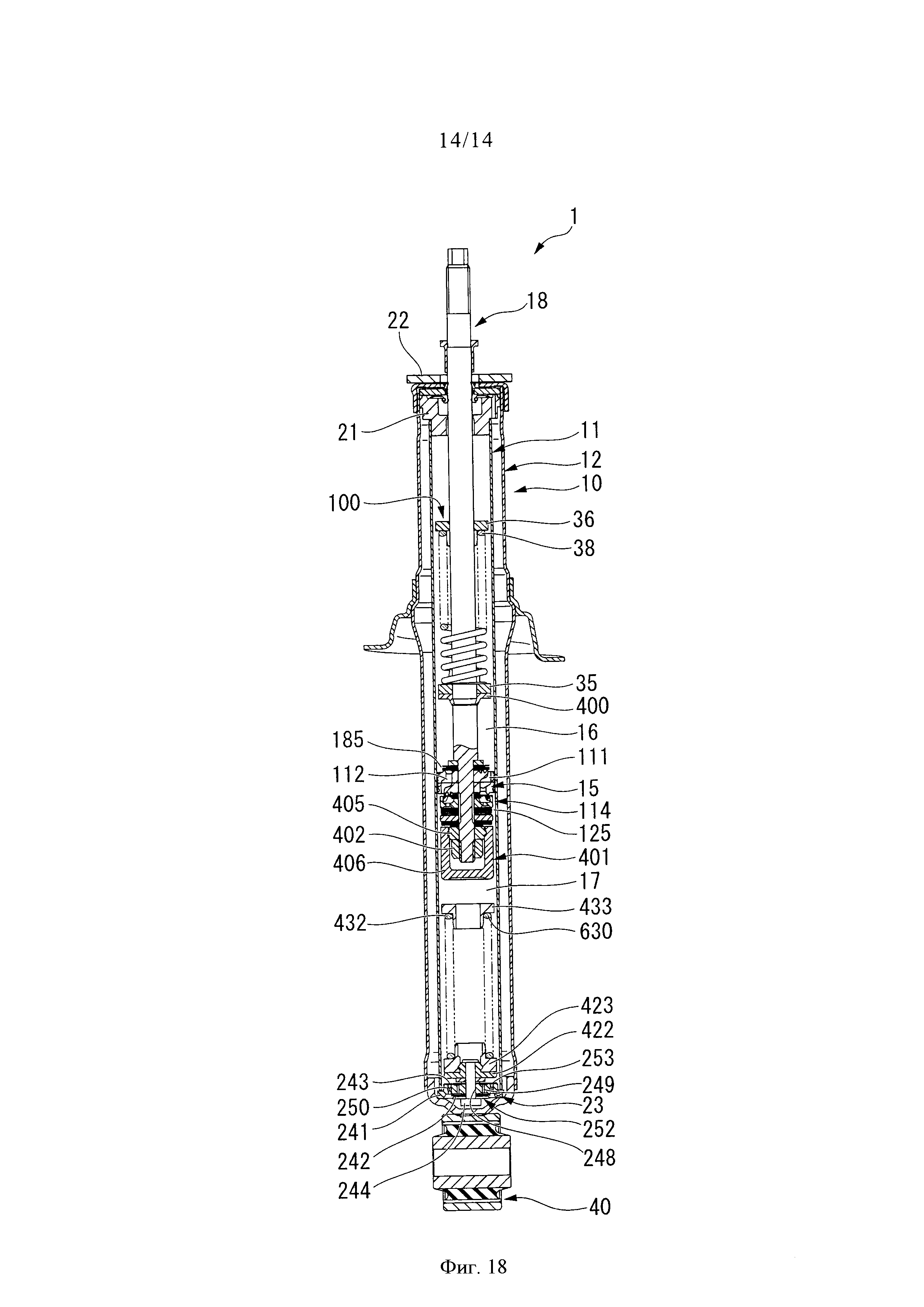

на фиг. 18 - пример измененного амортизатора согласно третьему варианту осуществления изобретения, вид в разрезе.

Варианты осуществления изобретения

Варианты осуществления изобретения раскрыты далее со ссылками на чертежи.

Первый вариант осуществления изобретения

Первый вариант осуществления изобретения раскрыт со ссылкой на фиг. 1-7. В последующем описании для простоты понимания нижняя сторона чертежа определяется либо как одна сторона, либо как нижняя сторона, а верхняя сторона чертежа определяется либо как другая стороной, либо как верхняя сторона.

Амортизатор 1 согласно первому варианту осуществления изобретения представляет собой амортизатор с регулируемым демпфирующим усилием. Амортизатор 1 согласно первому варианту осуществления изобретения является, как показано на фиг. 1, так называемым двухтрубным гидравлическим амортизатором. Амортизатор 1 согласно первому варианту осуществления изобретения включает в себя цилиндр 10. Цилиндр 10 включает в себя внутренний цилиндр 11, имеющий форму трубы, и внешний цилиндр 12, имеющий форму трубы с дном. В качестве рабочей текучей среды во внутреннем цилиндре герметически закупорено жидкое масло. Внешний цилиндр 12 имеет больший диаметр по сравнению с внутренним цилиндром 11 и установлен концентрично внутреннему цилиндру 11, таким образом охватывая внутренний цилиндр 11. Между внутренним цилиндром 11 и внешним цилиндром 12 образована камера-резервуар 13.

Во внутренний цилиндр 11 вставлен с возможностью скольжения поршень 15. Поршень 15 делит внутренний объем цилиндра 11 на две камеры, например, верхнюю камеру 16 и нижнюю камеру 17. Жидкое масло герметически закупорено в верхней камере 16 и нижней камере 17. Жидкое масло и газ герметически закупорены в камере-резервуаре 13.

Шток 18 поршня имеет первую концевую часть, выступающую наружу из цилиндра 10, и вторую концевую часть, вставленную внутрь цилиндра 11. Поршень 15 присоединен ко второй концевой части штока 18 поршня, вставленной в цилиндр 10. Направляющая 21 штока установлена на первых концевых открытых частях внутреннего цилиндра 11 и внешнего цилиндра 12. Сальник 22 установлен на первой концевой открытой части внешнего цилиндра 12. Шток 18 поршня вставлен через направляющую 21 штока и сальник 22 таким образом, что он выступает наружу из цилиндра 10.

Направляющая 21 штока имеет внешнюю окружную часть ступенчатой формы, имеющую больший диаметр в своей верхней части, чем в своей нижней части. Нижняя часть направляющей 21 штока вставлена во внутреннюю кольцевую часть верхнего конца внутреннего цилиндра 11, а верхняя часть направляющей 21 штока вставлена во внутреннюю кольцевую часть верхней части внешнего цилиндра 12. Донный клапан 23 установлен в нижней части внешнего цилиндра 12 и предназначен для деления внутреннего цилиндра 11 на нижнюю камеру 17 и камеру-резервуар 13. Внутренняя кольцевая часть нижнего конца внутреннего цилиндра 11 вставлена в донный клапан 23. Верхняя концевая часть внешнего цилиндра 12 обжата внутрь в радиальном направлении. Сальник 22 и направляющая 21 штока вместе с внутренним цилиндром 11 и верхней концевой частью внешнего цилиндра 12 образуют многослойную конструкцию.

Шток 18 поршня имеет основную часть 25, наконечник 26 и гайку 27. Основная часть 25 штока проходит через направляющую 21 штока и сальник 22 таким образом, что выступает наружу. Наконечник 26 штока находится в резьбовом зацеплении и интегрально соединен внутри цилиндра 10 с концом основной части 25 штока. Гайка 27 находится в резьбовом зацеплении и интегрально соединена с концом (концевой частью на нижней стороне в плоскости фиг. 1) наконечника 26 штока, находящимся со стороны, противоположной основной части 25 штока.

Радиально по центру основной части 25 штока в его осевом направлении выполнено отверстие 28 для ввода, проходящее от концевой части (нижняя сторона в плоскости фиг. 1, которая далее по тексту может быть обозначена как «вторая концевая часть») наконечника 26 штока до промежуточного положения в районе противоположной концевой части (верхняя сторона в плоскости фиг. 1, которая далее по тексту может быть обозначена как «первая концевая часть»). Кроме того, радиально по центру наконечника 26 штока в его осевом направлении выполнено сквозное отверстие 29. Отверстие 28 для ввода и сквозное отверстие 29 образуют в штоке 18 поршня отверстие 30 для ввода. Соответственно шток 18 поршня является полым. Дозирующая игла 31 имеет вторую концевую часть, опирающуюся на донный клапан 23. Промежуточная часть и вторая концевая часть дозирующей иглы 31 вставлены в имеющееся в штоке 18 поршня отверстие 30 для ввода. Между отверстием 30 для ввода и дозирующей иглой 31 образован внутриштоковый соединительный канал (соединительный канал) 32, через который жидкое масло может протекать внутри штока 18 поршня.

Кольцевой пружинный башмак 35 стороны поршня установлен рядом с поршнем 15 на внешней окружной стороне основной части 25 штока 18 поршня, а кольцевой пружинный башмак 36 стороны направляющей штока установлен со стороны пружинного башмака 35, противоположной поршню 15. Пружинный башмак 35 стороны поршня и пружинный башмак 36 стороны направляющей штока выполнены с возможностью скольжения вдоль основной части 25 штока по мере ввода основной части 25 штока в пружинный башмак 35 стороны поршня и пружинный башмак 36 стороны направляющей штока. Возвратная пружина 38, выполненная в виде винтовой пружины, вставлена между пружинным башмаком 35 стороны поршня и пружинным башмаком 36 стороны направляющей штока. Амортизирующий элемент 39, выполненный в виде кольца из эластичного материала, установлен на пружинным башмаке 36 стороны направляющей штока в положение, противоположное возвратной пружине 38. Амортизирующий элемент 39 также выполнен с возможностью скольжения вдоль основной части 25 штока по мере ввода в него основной части 25 штока.

Например, первая сторона амортизатора 1 опирается на кузов транспортного средства, а вторая сторона прикреплена со стороны колеса. В частности, амортизатор 1 соединяют с кузовом транспортного средства штоком 18 поршня, а со стороны колеса прикрепляют посредством крепежной проушины 40, расположенной на внешней стороне донной части внешнего цилиндра 12. Более того, справедливо также обратное, и вторая сторона амортизатора 1 может опираться на кузов транспортного средства, а первая сторона амортизатора 1 может быть прикреплена со стороны колеса.

Как показано на фиг. 2, во второй концевой части основной части 25 штока выполнено резьбовое отверстие 43, связанное с отверстием 28 для ввода и имеющее больший диаметр, чем отверстие 28 для ввода.

Сквозное отверстие 29 образует внутриштоковый соединительный канал 32 наконечника 26 штока. Сквозное отверстие 29 имеет часть 47 большего диаметра, находящуюся со стороны основной части 25 штока, и часть 48 меньшего диаметра, находящуюся с противоположной стороны основной части 25 штока и имеющую меньший диаметр, чем часть 47 большего диаметра. В наконечнике 26 штока, начиная от основной части 25 штока, выполнены одно за другим проходящие через него в радиальном направлении проходное отверстие 49, проходное отверстие 50 и проходное отверстие 51. Все проходные отверстия 49-51 выполнены в местах части 47 большего диаметра в осевом направлении наконечника 26 штока.

Наконечник 26 штока имеет резьбовую стержневидную часть 55, фланец 56, фиксирующую стержневидную часть 57, промежуточную стержневидную часть 58 и соединительную стержневидную часть 59, расположенные одна за другой в осевом направлении, начиная от основной части 25 штока. Резьбовая стержневидная часть 55 находится в резьбовом зацеплении с резьбовым отверстием 43 основной части 25 штока. Фланец 56 имеет больший внешний диаметр, чем резьбовая стержневидная часть 55 и основная часть 25 штока, чтобы основная часть 25 штока упиралась во фланец в положении, когда резьбовая стержневидная часть 55 находится в резьбовом зацеплении с резьбовым отверстием 43. Фиксирующая стержневидная часть 57 имеет меньший диаметр, чем фланец 56, и на ее участке, противоположном в осевом направлении фланца 56, выполнена наружная резьба 61. Проходное отверстие 49 выполнено на участке фиксирующей стержневидной части 57, находящемся ближе к фланцу 56, чем наружная резьба 61. Промежуточная стержневидная часть 58 имеет внешний диаметр немного меньший, чем внутренний диаметр наружной резьбы 61 фиксирующей стержневидной части 57. Соединительная стержневидная часть 59 имеет меньший диаметр, чем промежуточная стержневидная часть 58. Наружная резьба 62 выполнена на конце соединительной стержневидной части 59 со стороны, противоположной в осевом направлении промежуточной стержневидной части 58. Проходное отверстие 50 и проходное отверстие 51 выполнены в соединительной стержневидной части 59 на участке, расположенном ближе к промежуточной стержневидной части 58, чем наружная резьба 62. Проходное отверстие 50 расположено рядом с промежуточной стержневидной частью 58. Проходное отверстие 51 расположено рядом с наружной резьбой 62.

Пружинный башмак 35 стороны поршня имеет цилиндрическую часть 65, опорный фланец 66 и цилиндрический выступ 67. Опорный фланец 66 выполнен таким образом, что проходит снаружи в радиальном направлении от одного конца цилиндрической части 65. Выступ 67 выполнен таким образом, что слегка выступает за пределы внешнего окружного участка опорного фланца 66 в осевом направлении, противоположном цилиндрической части 65. Пружинный башмак 35 стороны поршня упирается в осевом направлении в конец возвратной пружины 38 на опорном фланце 66 в положении, при котором цилиндрическая часть 65 находится внутри возвратной пружины 38.

Передаточный элемент 71 и волнистая пружина 72 вставлены между пружинным башмаком 35 стороны поршня и фланцем 56 наконечника 26 штока. Передаточный элемент 71 имеет кольцеобразную форму и расположен ближе к пружинному башмаку 35 стороны поршня, чем волнистая пружина 72. Передаточный элемент 71 имеет опорную плоскую часть 75 и трубчатую часть 76. Опорная плоская часть 75 имеет форму перфорированного диска. Трубчатая часть 76 выполнена так, что проходит в осевом направлении от наружного окружного края опорной плоской части 75. Трубчатая часть 76 имеет ступенчатую форму с большим диаметром со стороны, противоположной опорной плоской части 75. Внутренняя окружная сторона конца трубчатой части 76 имеет скошенную кромку, и таким образом на конце трубчатой части 76 выполнена опорная часть 80, имеющая уменьшенную толщину в радиальном направлении по сравнению с другими участками.

Основная часть 25 штока вставлена через передаточный элемент 71. Передаточный элемент 71 выполнен таким образом, что опорная плоская часть 75 установлена внутрь выступа 67 пружинного башмака 35 стороны поршня и предназначена для упора в опорный фланец 66.

Волнистая пружина 72 имеет кольцевую форму, если смотреть сверху. Как показано на фиг. 2 справа от осевой линии, волнистая пружина 72 имеет в естественном состоянии такую форму, что ее положение в осевом направлении изменяется в зависимости от изменения ее положения, по меньшей мере, либо в радиальном направлении, либо в окружном направлении. Волнистая пружина 72, через которую вставлена основная часть 25 штока, расположена внутри трубчатой части 76 передаточного элемента 71 на опорной плоской части 75 передаточного элемента 71 напротив пружинного башмака 35 стороны поршня. Волнистая пружина 72 упруго деформирована, чтобы она была выровнена в осевом направлении с целью создания смещающего усилия в осевом направлении. Волнистая пружина 72 смещает фланец 56 и передаточный элемент 71 наконечника 26 штока, расположенные с обеих ее сторон, в осевом направлении, чтобы они были отделены друг от друга в осевом направлении заданным промежутком.

При этом, когда шток 18 поршня движется в направлении стороны расширения и выдвигается из цилиндра 10, т.е. вверх, волнистая пружина 72, передаточный элемент 71, пружинный башмак 35 стороны поршня, возвратная пружина 38, пружинный башмак 36 стороны направляющей штока и показанный на фиг. 1 амортизирующий элемент 39 перемещаются в сторону направляющей 21 штока вместе с фланцем 56 наконечника 26 штока 18 поршня, и амортизирующий элемент 39 упирается в направляющую 21 штока в заданном положении.

Если шток 18 поршня продолжает перемещение в направлении выдвижения (вверх) после того, как амортизирующий элемент 39 сжался, амортизирующий элемент 39 и пружинный башмак 36 со стороны направляющей штока прекращают перемещение относительно цилиндра 10. С другой стороны, показанный на фиг. 2 фланец 56 наконечника 26 штока, волнистая пружина 72, передаточный элемент 71, пружинный башмак 35 стороны поршня продолжают перемещение и сжимают возвратную пружину 38. Смещающее усилие возвратной пружины 38 при этом действует в качестве силы сопротивления, препятствующей перемещению штока 18 поршня. Таким образом, возвратная пружина 38, установленная внутри цилиндра 11, упруго смещает шток 18 поршня, чтобы ограничить предел выдвижения штока 18 поршня. Более того, в виду того, что возвратная пружина 38 таким образом становится сопротивлением для предела выдвижения штока 18 поршня, подъем колеса внутренней окружной стороны при повороте оснащенного амортизаторами транспортного средства ограничен пределом крена кузова транспортного средства.

При этом, когда шток 18 поршня перемещается в направлении выдвижения, и показанный на фиг. 1 амортизирующий элемент 39 упирается в направляющую 21 штока, то прежде чем пружинный башмак 35 стороны поршня сожмет возвратную пружину 38, вставленную, как это описано выше, между пружинным башмаком 35 стороны поршня и пружинным башмаком 36 стороны направляющей штока, фланец 56 штока 18 поршня вместе с передаточным элементом 71 сплющивает волнистую пружину 72, противодействуя смещающему усилию (см. слева от осевой линии на фиг. 2). Соответственно, передаточный элемент 71 немного передвигается к фланцу 56 в осевом направлении.

Как показано на фиг. 3, множество дисков 85, открывающий/закрывающий диск 86, множество промежуточных дисков 87, опорный диск 88, элемент 89 формирования прохода, промежуточный элемент 90 и гайка 91 установлены на фланце 56 наконечника 26 штока последовательно в осевом направлении, начиная от фланца 56, со стороны, противоположной пружинному башмаку 35 стороны поршня.

Каждый из множества дисков 85 выполнен в виде перфорированного диска и имеет меньший наружный диаметр, чем внутренний диаметр опорной части 80 передаточного элемента 71. Открывающий/закрывающий диск 86 выполнен в виде перфорированного диска и имеет наружный диаметр, по сути, равный наружному диаметру опорной части 80 передаточного элемента 71. На внешней окружной стороне открывающего/закрывающего диска 86 выполнена кольцеобразная открывающая/закрывающий часть 93, вогнутая со стороны первой поверхности в осевом направлении в сторону второй поверхности в осевом направлении. Открывающая/закрывающая часть 93 имеет тот же диаметр, что и опорная часть 80 передаточного элемента 71.

Каждый из множества промежуточных дисков 87 выполнен в виде перфорированного диска и имеет меньший наружный диаметр, чем открывающий/закрывающий диск 86. Кроме того, на наружной окружной стороне промежуточного диска 87 рядом с опорным диском 88 выполнено множество вырезов 87А. Опорный диск 88 выполнен в виде перфорированного диска и имеет тот же наружный диаметр, что и открывающий/закрывающий диск 86. В промежуточном участке опорного диска 88 в радиальном направлении выполнено сквозное отверстие в виде буквы С. Элемент 89 формирования прохода выполнен в виде перфорированного диска и имеет наружный диаметр, который меньше диаметра опорного диска 88. Множество вырезов 89А выполнено на внутренней окружной стороне элемента 89 формирования прохода. Промежуточный элемент 90 выполнен из множества элементов в виде перфорированных дисков и имеет больший наружный диаметр, чем элемент 89 формирования прохода. Проход 96 выполнен в промежуточном диске 87, опорном диске 88 и элементе 89 формирования прохода. Проход 96 соединяет наружную часть промежуточного диска 87 в радиальном направлении, т.е. верхнюю камеру 16 с проходным отверстием 49. Проход 96 образован вырезами 87А, сквозным отверстием 88А и вырезами 89А. Вырезы 87А выполнены во внешней окружной части промежуточного диска 87. Сквозное отверстие 88А выполнено в промежуточной части опорного диска 88 в радиальном направлении. Вырезы 89А выполнены во внутренней окружной части элемента 89 формирования прохода.

Множество дисков 85, открывающий/закрывающий диск 86, множество промежуточных дисков 87, опорный диск 88, элемент 89 формирования прохода и промежуточный элемент 90 расположены на наконечнике 26 штока таким образом, что фиксирующая часть 57 вставлена через них, и в таком состоянии внутренняя резьба 97 гайки 91 находится в резьбовом зацеплении с наружной резьбой 61. Соответственно, множество дисков 85, открывающий/закрывающий диск 86, множество промежуточных дисков 87, опорный диск 88, элемент 89 формирования прохода и промежуточный элемент 90 вставлены в осевом направлении между фланцем 56 наконечника 26 штока и гайкой 91.

Как показано на фиг. 3 справа от осевой линии, в положении, при котором опорная плоская часть 75 отделена в осевом направлении от фланца 56 наконечника 26 штока передаточным элементом 71 за счет смещающего усилия волнистой пружины 72, опорная часть 80 отделена от открывающей/закрывающей части 93 открывающего/закрывающего диска 86. Соответственно, открывающая/закрывающая часть 93 отделена от опорного диска 88. Промежуток между открывающей/закрывающей частью 93 открывающего/закрывающего диска 86 и опорным диском 88 и проход 96 в промежуточном диске 87, опорном диске 88 и элементе 89 формирования прохода образуют проход 98. Проход 98 и проходное отверстие 49 наконечника 26 штока формируют соединительный проход 99. Соединительный проход 99 соединяет верхнюю камеру 16 с внутриштоковым соединительным каналом 32.

Как показано на фиг. 3 слева от осевой линии, передаточный элемент 71 перемещает опорную плоскую часть 75 в направлении фланца 56 смещающим усилием возвратной пружины 38, чтобы сплющить волнистую пружину 72. В результате опорная часть 80 передаточного элемента 71 упирается в открывающую/закрывающую часть 93 открывающего/закрывающего диска 86, чтобы ввести в контакт открывающую/закрывающую часть 93 с опорным диском 88. Соответственно, проход 98 закрывается, прерывая связь между верхней камерой 16 и внутриштоковым каналом 32 через соединительный проход 99.

Передаточный элемент 71, пружинный башмак 35 стороны поршня, возвратная пружина 38, пружинный башмак 36 стороны направляющей штока и показанный на фиг. 1 амортизирующий элемент 39 образуют пружинный механизм 100. Пружинный механизм 100 установлен во внутреннем цилиндре 11, имеет первый конец, который может упираться в показанную на фиг. 1 направляющую 21 штока рядом с концевой частью внутреннего цилиндра 11, и второй конец, который может упираться в показанный на фиг. 3 открывающий/закрывающий диск 86. Как показано на фиг. 3, пружинный механизм 100 смещает открывающий/закрывающий диск 86 в направлении закрытия клапана усилием пружины, противодействующим смещающему усилию волнистой пружины 72. В таком случае пружинный механизм 100, открывающий/закрывающий диск 86, предназначенный для открывания и закрывания прохода 98, и опорный диск 88 образуют механизм 101 регулирования площади проходного сечения. Механизм 101 регулирования площади проходного сечения регулирует площадь проходного сечения прохода 98, т.е. соединительного прохода 99 в зависимости от смещающего усилия возвратной пружины 38, зависящего от положения штока 18 поршня. Другими словами, проход 98 представляет собой переменный проход, имеющий изменяемую площадь проходного сечения.

Зависимость площади проходного сечения прохода 98 от положения хода штока 18 поршня относительно цилиндра 10 изменяется механизмом 101 регулирования площади проходного сечения. В частности, площадь проходного сечения прохода 98 становится максимальной постоянной величиной, когда шток 18 поршня находится между конечным положением стороны сжатия и заданным закрытым исходным положением стороны расширения. В закрытом исходном положении пружинный механизм 100 начинает закрывать открывающий/закрывающий диск 86, преодолевая смещающее усилие волнистой пружины 72. При этом площадь проходного сечения прохода 98 пропорционально уменьшается при перемещении в сторону расширения и минимизируется, когда шток 18 поршня находится в заданном закрытом положении, при котором открывающая/закрывающая часть 93 открывающего/закрывающего диска 86 упирается в опорный диск 88. Площадь проходного сечения прохода 98 принимает постоянное минимальное значение в положении ближе к стороне расширения, чем заданное закрытое положение.

Как показано на фиг. 2, поршень 15 состоит из основной части 105 и кольцеобразного скользящего элемента 106. Основная часть 105 поршня прикреплена к наконечнику 26 штока. Скользящий элемент 106 установлен на внешней окружной поверхности основной части 105 поршня и скользит во внутреннем цилиндре 11 цилиндра 10.

В основной части 105 поршня выполнено множество соединительных проходов 111 и множество соединительных проходов 112. Соединительные проходы 111 (показан только один проход, так как проходы на фиг. 2 показаны в разрезе) соединяют верхнюю камеру 16 с нижней камерой 17 и позволяют жидкому маслу перетекать из верхней камеры 16 в нижнюю камеру 17 при перемещении поршня 15 к верхней камере 16, т.е. при ходе расширения. Соединительные проходы 112 (показан только один проход, так как проходы на фиг. 2 показаны в разрезе) позволяют жидкому маслу перетекать из нижней камеры 17 в верхнюю камеру 16 по мере перемещения поршня 15 к нижней камере 17, т.е. при ходе сжатия. Соединительные проходы 111 выполнены в окружном направлении под одинаковыми углами вперемежку с соединительными проходами 112, каждый из которых проходит между соседними соединительными проходами 111. Первая в осевом направлении концевая сторона (верхняя сторона в плоскости фиг. 2) соединительного прохода 111 поршня 15 открыта наружу в радиальном направлении, а вторая в осевом направлении концевая сторона (нижняя сторона в плоскости фиг. 2) открыта внутрь в радиальном направлении.

Далее, механизм 114 создания демпфирующего усилия (устройство 114 создания демпфирующего усилия) установлен относительно половины количества соединительных проходов 111. Механизм 114 создания демпфирующего усилия ограничивает перемещение поршня 15 для создания демпфирующего усилия. Механизм 114 создания демпфирующего усилия расположен со стороны нижней камеры 17, которая является второй концевой стороной поршня 15 в осевом направлении. Соединительные проходы 111 представляют собой проходы стороны расширения, через которые протекает жидкое масло, когда поршень 15 перемещается в сторону расширения, в результате чего шток 18 поршня выдвигается наружу из цилиндра 10. Механизм 114 создания демпфирующего усилия, установленный относительно них, представляет собой механизм создания демпфирующего усилия стороны расширения, предназначенный для ограничения потока жидкого масла в соединительных проходах 111 стороны расширения и создания демпфирующего усилия.

В дополнение к этому, соединительные проходы 112, составляющие оставшуюся половину, выполнены в окружном направлении под одинаковыми углами, чтобы перемежаться с соединительными проходами 111, каждый из которых проходит между соседними проходами 112. Соединительный проход 112 имеет вторую концевую сторону (нижнюю сторону в плоскости фиг. 2) в осевом направлении поршня 15, открытую наружу в радиальном направлении, и первую концевую сторону (верхнюю сторону в плоскости фиг. 2) в осевом направлении, открытую внутрь в радиальном направлении.

Далее, механизм 115 создания демпфирующего усилия (устройство 115 создания демпфирующего усилия) установлен в оставшейся половине соединительных проходов 112. Механизм 115 создания демпфирующего усилия ограничивает перемещение поршня 15 для создания демпфирующего усилия. Механизм 115 создания демпфирующего усилия расположен со стороны верхней камеры 16 в осевом направлении, которая является первой концевой стороной поршня 15 в осевом направлении. Соединительные проходы 112 представляют собой проходы стороны сжатия, через которые проходит жидкое масло, когда поршень 15 перемещается в сторону сжатия, в результате чего шток 18 поршня входит в цилиндр 10. Механизм 115 создания демпфирующего усилия, установленный относительно них, представляет собой механизм создания демпфирующего усилия стороны сжатия для ограничения потока жидкого масла в соединительном проходе 112 стороны сжатия и создания демпфирующего усилия.

Основная часть 105 поршня имеет, по существу, форму кольцевой плиты, и по ее центру выполнено отверстие 116 для ввода. Отверстие 116 для ввода проходит в осевом направлении, и через него вводят соединительную часть 59 наконечника 26 штока. Посадочная часть 117 выполнена кольцеобразно на конце основной части 105 поршня рядом с нижней камерой 17 снаружи положения открытия второго конца соединительного прохода 111 стороны расширения. Посадочная часть 117 образует механизм 114 создания демпфирующего усилия. Посадочная часть 118 выполнена кольцеобразно на первом конце основной части 105 поршня рядом с верхней камерой 16 снаружи положения открытия первого конца соединительного прохода 112 стороны сжатия. Посадочная часть 118 образует механизм 115 создания демпфирующего усилия.

У основной части 105 поршня сторона посадочной части 117, противоположная отверстию 116 для ввода, имеет ступенчатую форму, высота которой в осевом направлении меньше, чем у посадочной части 117, и второй конец соединительного прохода 112 стороны сжатия открыт на участке, имеющем ступенчатую форму. Кроме того, у основной части 105 поршня сторона посадочной части 118, противоположная отверстию 116 для ввода, имеет ступенчатую форму, высота которой в осевом направлении меньше, чем у посадочной части 118, и второй конец соединительного прохода 111 стороны расширения открыт на участке, имеющем ступенчатую форму.

Механизм 114 создания демпфирующего усилия стороны расширения представляет собой клапанный механизм управления давлением. Механизм 114 создания демпфирующего усилия содержит множество дисков 121, основной корпус 122 демпфирующего клапана, множество дисков 123, опорный элемент 124, множество дисков 125 и ограничительный элемент 126 клапана, расположенные один за другим в осевом направлении, начиная от поршня 15.

Опорный элемент 124 имеет дно 131, внутреннюю цилиндрическую часть 132 и внешнюю цилиндрическую часть 133. Дно 131 выполнено в виде перфорированного диска в направлении, перпендикулярном оси. Внутренняя цилиндрическая часть 132 имеет цилиндрическую форму в осевом направлении и выполнена на внутренней окружной стороне дна 131. Внешняя цилиндрическая часть 133 имеет цилиндрическую форму в осевом направлении и выполнена на внешней окружной стороне дна 131. Дно 131 отклонено к первой концевой стороне в осевом направлении относительно внутренней цилиндрической части 132 и внешней цилиндрической части 133. В дне 131 выполнено множество сквозных отверстий 134, проходящих в осевом направлении. Внутри внутренней цилиндрической части 132 образована часть 135 отверстия меньшего диаметра. Соединительная стержневидная часть 59 наконечника 26 штока прикреплена со стороны дна 131 в осевом направлении к части 135 отверстия меньшего диаметра. Часть 136 отверстия большего диаметра, имеющая больший диаметр, чем часть 135 отверстия меньшего диаметра, выполнена в осевом направлении внутри внутренней цилиндрической части 132 на стороне, противоположной дну 131. Кольцеобразная посадочная часть 137 выполнена в осевом направлении на конце внешней цилиндрической части 133 опорного элемента 124 рядом с дном 131. Множество дисков 125 посажены на посадочной части 137.

Пространство (со стороны показанной на фиг. 2 основной части поршня) напротив дна 131 в осевом направлении, ограниченное дном 131, внутренней цилиндрической частью 132, внешней цилиндрической частью 133 опорного элемента 124, и сквозное отверстие 134 опорного элемента 124 образуют камеру 140 управления. Камера 140 управления прикладывает давление к основному корпусу 122 демпфирующего клапана в направлении поршня 15. Проходное отверстие 51 наконечника 26 штока, часть 136 отверстия большего диаметра опорного элемента 124 и описанный далее проход 151 в диске 123 соединены с внутриштоковым соединительным каналом 32 и камерой 140 управления, чтобы сформировать канал 141 ввода камеры управления. Канал 141 ввода камеры управления выполнен с возможностью введения жидкого масла в камеру 140 управления из верхней камеры 16 и нижней камеры 17 через внутриштоковый соединительный канал 32. Соответственно, механизм 114 создания демпфирующего усилия стороны расширения, имеющий канал 141 ввода камеры управления, расположен во внутриштоковом соединительном канале 32.

Множество дисков 121 выполнены в виде перфорированных дисков, имеющих меньший внешний диаметр, чем посадочная часть 117 поршня 15. Основной корпус 122 демпфирующего клапана состоит из диска 145 и уплотнительного элемента 146. Диск 145 выполнен в виде перфорированного диска, способного быть посаженным на посадочной части 117 поршня 15. Уплотнительный элемент 146 имеет кольцеобразную форму, выполнен из эластомерного материала и закреплен на поверхности внешней окружной стороны диска 145, противоположной поршню 15. Основной корпус 122 демпфирующего клапана и посадочная часть 117 поршня 15 установлены между соединительным проходом 111, выполненным в поршне 15, и камерой 140 управления, выполненной в опорном элементе 124. Основной корпус 122 демпфирующего клапана и посадочная часть 117 поршня 15 образуют демпфирующий клапан 147 стороны расширения. Демпфирующий клапан 147 стороны расширения ограничивает поток жидкого масла, возникающий в соединительном проходе 111 в результате перемещения поршня 15 в сторону расширения, и создает демпфирующее усилие. Соответственно, демпфирующий клапан 147 является тарельчатым клапаном. Более того, диск 145 не имеет участка, проходящего в осевом направлении, за исключением центрального отверстия, через которое вставлена соединительная стержневидная часть 59 штока 18 поршня.

Уплотнительный элемент 146 основного корпуса 122 демпфирующего клапана входит в контакт с внутренней окружной поверхностью внешней цилиндрической части 133 опорного элемента 124 для уплотнения промежутка между основным корпусом 122 демпфирующего клапана и внешней цилиндрической частью 133. Соответственно, камера 140 управления, расположенная между основным корпусом 122 демпфирующего клапана и опорным элементом 124, прикладывает внутреннее давление к основному корпусу 122 демпфирующего клапана в направлении поршня 15, т.е. в таком направлении, что клапан закрывается, упираясь в посадочную часть 117. Демпфирующий клапан 147 является демпфирующим клапаном управляющего типа, имеющим камеру 140 управления. Когда основной корпус 122 демпфирующего клапана отделен от посадочной части 117 поршня 15, чтобы быть открытым, демпфирующий клапан 147 позволяет жидкому маслу перетекать из соединительного прохода 111 в нижнюю камеру 17 через проход 148 в радиальном направлении между поршнем 15 и опорным элементом 124.

Множество дисков 123 выполнены в виде перфорированных дисков меньшего диаметра по сравнению с диском 145. Проход 151, выполненный из открывающей части, образован в одном из множества дисков 123 рядом с опорным элементом 124. Как описано выше, камера 140 управления соединяется с внутренней стороной части 136 отверстия большего диаметра опорного элемента 124 посредством прохода 151.

Множество дисков 125 выполнены в виде перфорированных дисков, способных быть посаженными на посадочной части 137 опорного элемента 124. Множество дисков 123 и посадочная часть 137 образуют тарельчатый клапан 153. Тарельчатый клапан 153 ограничивает поток жидкого масла между камерой 140 управления, расположенной в опорном элементе 124, и нижней камерой 17. Проход 154, выполненный из открывающей части, предназначенный для соединения камеры 140 управления с нижней камерой 17 даже в состоянии упора в посадочную часть 137, образован в одном из множества дисков 125 рядом с посадочной частью 137. Тарельчатый клапан 153 соединяет камеру 140 управления с нижней камерой 17 при большей площади проходного сечения, чем у прохода 154, когда множество дисков 125 отделены от посадочной части 137. Ограничительный элемент 126 клапана состоит из множества кольцеобразных элементов и упирается во множество дисков 125 для ограничения деформации в направлении, в котором диск 125 открывается до заданного уровня или более.

Механизм 115 создания демпфирующего усилия стороны сжатия также представляет собой клапанный механизм управления давлением, аналогичный механизму 114 создания демпфирующего усилия стороны расширения. Механизм 115 создания демпфирующего усилия имеет множество дисков 181, основной корпус 182 демпфирующего клапана, множество дисков 183, опорный элемент 184, множество дисков 185 и ограничительный элемент 186 клапана, расположенные последовательно один за другим в осевом направлении, начиная от поршня 15.

Опорный элемент 184 имеет дно 191, внутреннюю цилиндрическую часть 192 и внешнюю цилиндрическую часть 193. Дно 191 выполнено в виде перфорированного диска, расположенного в направлении, перпендикулярном оси. Внутренняя цилиндрическая часть 192 выполнена на внутренней окружной стороне дна 191 и имеет цилиндрическую форму в осевом направлении. Внешняя цилиндрическая часть 193 выполнена на внешней окружной стороне дна 191 и имеет цилиндрическую форму в осевом направлении. Дно 191 отклонено к первой концевой стороне в осевом направлении относительно внутренней цилиндрической части 192 и внешней цилиндрической части 193. В дне 191 выполнено множество сквозных отверстий 194, проходящих в осевом направлении. Внутри внутренней цилиндрической части 192 имеется часть 195 отверстия меньшего диаметра. Соединительная часть 59 наконечника 26 штока прикреплена к части 195 отверстия меньшего диаметра рядом с дном 191 в осевом направлении. Часть 196 отверстия большего диаметра, имеющая больший диаметр, чем часть 195 отверстия меньшего диаметра, выполнена на противоположной в осевом направлении стороне дна 191. Кольцеобразная посадочная часть 197 выполнена на конце внешней цилиндрической части 193 рядом с дном 191 в осевом направлении. Множество дисков 185 посажено на посадочной части 197.

Пространство (пространство дна 191 со стороны основной части 105 поршня) напротив дна 191, ограниченное дном 191, внутренней цилиндрической частью 192, внешней цилиндрической частью 193, и сквозное отверстие 194 образуют камеру 200 управления. Камера 200 управления прикладывает давление к основному корпусу 182 демпфирующего клапана в направлении поршня 15. Проходное отверстие 50 наконечника 26 штока, часть 196 отверстия большего диаметра опорного элемента 184 и описанный далее проход 211, выполненный в диске 183, соединены с внутриштоковым соединительным каналом 32 и камерой 200 управления, чтобы таким образом сформировать канал 201 ввода камеры управления. Согласно вышеописанной конструкции, канал 201 ввода камеры управления способен вводить жидкое масло в камеру 200 управления из верхней камеры 16 и нижней камеры 17 через внутриштоковый соединительный канал 32. Соответственно, механизм 115 создания демпфирующего усилия стороны сжатия, имеющий канал 201 ввода камеры управления, расположен во внутриштоковом соединительном канале 32.

Множество дисков 181 выполнены в виде перфорированных дисков, имеющих меньший внешний диаметр, чем посадочная часть 118 поршня 15. Основной корпус 182 демпфирующего клапана состоит из диска 205 и уплотнительного элемента 206. Диск 205 выполнен в виде перфорированного диска, т.е. способен быть посаженным на посадочной части 118 поршня 15. Уплотнительный элемент 206 имеет кольцеобразную форму, выполнен из эластомерного материала и закреплен на поверхности внешней окружной стороны диска 205, противоположной поршню 15. Основной корпус 182 демпфирующего клапана и посадочная часть 118 поршня 15 установлены между соединительным проходом 112, выполненным в поршне 15, и камерой 200 управления, выполненной в опорном элементе 184, и образуют демпфирующий клапан 207 стороны сжатия. Демпфирующий клапан 207 стороны сжатия ограничивает поток жидкого масла, возникающий в соединительном проходе 112 вследствие перемещения поршня 15 в сторону сжатия, и создает демпфирующее усилие. Соответственно, демпфирующий клапан 207 является тарельчатым клапаном. Более того, диск 205 не имеет участка, проходящего в осевом направлении, за исключением центрального отверстия, через которое вставлена соединительная часть 59 штока 18 поршня.

Уплотнительный элемент 206 входит в контакт с внутренней окружной поверхностью внешней цилиндрической части 193 опорного элемента 184 и уплотняет промежуток между основным корпусом 182 демпфирующего клапана и внешней цилиндрической частью 193 опорного элемента 184. Соответственно, камера 200 управления, расположенная между основным корпусом 182 демпфирующего клапана и опорным элементом 184, прикладывает внутреннее давление к основному корпусу 182 демпфирующего клапана 207 в направлении поршня 15, т.е. в таком направлении, что клапан закрывается, упираясь в посадочную часть 118. Демпфирующий клапан 207 является демпфирующим клапаном управляющего типа, имеющим камеру 200 управления. Когда основной корпус 182 демпфирующего клапана отделен от посадочной части 118 поршня 15, чтобы быть открытым, демпфирующий клапан 207 позволяет жидкому маслу из соединительного прохода 112 перетекать в верхнюю камеру 16 через проход 208 в радиальном направлении между поршнем 15 и опорным элементом 184.

Множество дисков 183 выполнены в виде перфорированных дисков меньшего диаметра, чем диск 205. Проход 211, выполненный из открывающей части, образован в одном из множества дисков 183 опорного элемента 184. Как описано выше, внутренняя сторона части 196 отверстия большего диаметра опорного элемента 184 соединяется посредством прохода 211 с камерой 200 управления.

Множество дисков 185 выполнены в виде перфорированных дисков, способных быть посаженными на посадочной части 197 опорного элемента 184. Множество дисков 185 и посадочная часть 197 образуют тарельчатый клапан 213. Тарельчатый клапан 213 ограничивает поток жидкого масла между камерой 200 управления, расположенной в опорном элементе 184, и верхней камерой 16. Проход 214, выполненный из открывающей части, предназначенный для соединения камеры 200 управления с верхней камерой 16 даже в состоянии упора в посадочную часть 197, образован в одном из множества дисков 185 рядом с посадочной частью 197. Тарельчатый клапан 213 соединяет камеру 200 управления с верхней камерой 16, при большей площади проходного сечения, чем у прохода 214, когда множество дисков 185 отделены от посадочной части 197. Ограничительный элемент 186 клапана состоит из множества кольцеобразных элементов и упирается в множество дисков 185 для ограничения деформации в направлении, в котором диск 185 открывается до уровня нормы или более.

Гайка 27 находится в резьбовом зацеплении с наружной резьбой 62 конца наконечника 26 штока. Гайка 27 состоит из основной части 300 и удерживающего элемента 301. Основная часть 300 гайки выполнена из металла, имеет кольцеобразную форму и может входить своей резьбой в зацепление с наружной резьбой 62. Удерживающий элемент 301 выполнен из металла и может входить своей резьбой в зацепление с основной частью 300 гайки. Кольцеобразный элемент 302 и уплотнительное кольцо 303 прижимаются к основной части 300 гайки удерживающим элементом 301.

Основная часть 300 гайки имеет кольцеобразный основной участок 307, по существу, цилиндрический трубчатый участок 308 и внутренний фланец 309. На внутренней окружной части основного участка 307 выполнена внутренняя резьба 305, а на внешней окружной части основного участка 307 выполнена часть 306 зацепления с инструментом. Внутренняя резьба 305 входит в зацепление с наружной резьбой 62 наконечника 26 штока. Часть 306 зацепления с инструментом выполнена таким образом, что гайковерт, такой как гаечный ключ, может съемно присоединяться к ее внешней окружной части. Трубчатый участок 308 проходит снаружи (вниз в плоскости фиг. 2) в осевом направлении от второго конца в осевом направлении с внутренней окружной стороны основного участка 307, имеющего, по существу, цилиндрическую форму. Внутренний фланец 309 проходит внутрь в радиальном направлении от промежуточного положения в осевом направлении трубчатого участка 308 по всей окружности, чтобы образовать кольцеобразную форму. Основная часть 300 гайки имеет наружную резьбу 61, выполненную на внешней окружной части трубчатого участка 308.

Удерживающий элемент 301 имеет трубчатый участок 316 и внутренний фланец 317. На внутренней окружной части трубчатого участка 316 выполнена внутренняя резьба 314, а на внешней окружной части трубчатого участка 316 выполнена часть 315 зацепления с инструментом. Наружная резьба 314 находится в резьбовом зацеплении с наружной резьбой 310 основной части 300 гайки. Часть 315 зацепления с инструментом выполнена таким образом, что гайковерт, такой как гаечный ключ, может съемно присоединяться к части 315 зацепления с инструментом. Внутренний фланец 317 имеет кольцеобразную форму, проходящую внутрь в радиальном направлении от одного из концов в осевом направлении трубчатого участка 316 по всей окружности. Внутренний диаметр внутреннего фланца 317 равен внутреннему диаметру внутреннего фланца 309 основной части 300 гайки.

Кольцеобразный элемент 302 выполнен из металла в виде кольца, и обе стороны в осевом направлении внутренней окружной поверхности и внешней окружной поверхности кольцеобразного элемента 302 скруглены. Кольцеобразный элемент 302 выполнен таким образом, что его толщина немного меньше, чем вылет основной части 300 гайки из внутреннего фланца 309 трубчатого участка 308. Более того, внутренний диаметр кольцеобразного элемента 302 меньше внутреннего диаметра внутреннего фланца 309 основной части 300 гайки и внутреннего диаметра внутреннего фланца 317 удерживающего элемента 301. Внешний диаметр кольцеобразного элемента 302 больше, чем внутренний диаметр внутреннего фланца 309 и внутренний диаметр внутреннего фланца 317.

Уплотнительное кольцо 303 представляет собой эластичный элемент, выполненный из резины и имеющий кольцеобразную форму. Когда уплотнительное кольцо 303 находится в естественном состоянии, его внутренний диаметр меньше внешнего диаметра кольцеобразного элемента 302, а внешний диаметр уплотнительного кольца 303 больше внутреннего диаметра трубчатого участка 308 основной части 300 гайки.

Когда гайка 27 собрана, уплотнительное кольцо 303 вставлено внутрь участка основной части 300 гайки, проходящего от внутреннего фланца 309 трубчатого участка 308. Кольцеобразный элемент 302 вставлен внутрь уплотнительного кольца 303, а внутренняя резьба 314 удерживающего элемента 301 находится в резьбовом зацеплении с наружной резьбой 310 основной части 300 гайки. При этом удерживающий элемент 301 затягивают, пока внутренний фланец 317 не упрется в торцевую поверхность трубчатого участка 308, расположенную напротив основного участка 307, из торцевых поверхностей основной части 300 гайки. Таким образом, уплотнительное кольцо 303 и кольцеобразный элемент 302 удерживаются между внутренним фланцем 309 основной части 300 гайки и внутренним фланцем 317 удерживающего элемента 301. При этом уплотнительное кольцо 303 расположено на внешней окружной стороне кольцеобразного элемента 302 и упруго деформировано. В результате зазор между внешней окружной частью кольцеобразного элемента 302 и трубчатым участком 308 основной части 300 гайки уплотнен, и посредством упругого усилия кольцеобразный элемент 302 удерживается концентрично относительно гайки 27. Из этого нейтрального состояния кольцеобразный элемент 302 может перемещаться в любом радиальном направлении, еще больше упруго деформируя уплотнительное кольцо 303.

Собранная заранее, как описано выше, гайка 27 своей внутренней резьбой 314 введена в резьбовое зацепление с наружной резьбой 62 наконечника 26 штока таким образом, что участок основной части 300 гайки, противоположный в осевом направлении удерживающему элементу 301, расположен со стороны ограничительного элемента 126 клапана. После затягивания, гайка 27 зажимает внутренние окружные стороны ограничительного элемента 126 клапана, множество дисков 125, опорный элемент 124, множество дисков 181, основной корпус 182 демпфирующего клапана, множество дисков 183, опорный элемент 184, множество дисков 185 и ограничительный элемент 186 клапана между гайкой 27 и ступенчатой поверхностью 225 промежуточной части 58 наконечника 26 штока на соединительной стержневидной части 59. В таком положении кольцеобразный элемент 302 установлен на второй концевой стороне штока 18 поршня с возможностью перемещения в радиальном направлении.

Как показано на фиг. 4, дозирующая игла 31 выполнена из металла и имеет стержневидную часть 229 основного корпуса и опорный фланец 230. Опорный фланец 230 проходит в радиальном направлении от первого конца стержневидной части 229 основного корпуса. Как показано на фиг. 1, дозирующая игла 31 опирается опорным фланцем 230 на донный клапан 23. Как показано на фиг. 4, стержневидная часть 229 основного корпуса содержит стержневидный участок 231 большего диаметра, первый конический стержневидный участок 232, второй конический стержневидный участок 233, третий конический стержневидный участок 234 и стержневидный участок 235 меньшего диаметра. Стержневидный участок 231 большего диаметра выполнен со стороны опорного фланца 230. Первый конический стержневидный участок 232 выполнен со стороны стержневидного участка 231 большего диаметра, противоположной опорному фланцу 230. Второй конический стержневидный участок 233 выполнен со стороны первого конического стержневидного участка 232, противоположной стержневидному участку 231 большего диаметра. Третий конический стержневидный участок 234 выполнен со стороны второго конического стержневидного участка 233, противоположной первому коническому стержневидному участку 232. Стержневидный участок 235 меньшего диаметра выполнен со стороны третьего конического стержневидного участка 234, противоположной второму коническому стержневидному участку 233.

На фиг. 5 показана кривая зависимости диаметра (диаметра R иглы) каждого участка дозирующей иглы 31 от положения (Р) в осевом направлении. Сторона сжатия (левая сторона в плоскости фиг. 5) относительно положения Pa1 в осевом направлении соответствует стержневидному участку 231 большего диаметра. Стержневидный участок 231 большего диаметра имеет постоянный диаметр. Участок между положением Pa1 в осевом направлении и положением Ра2 в осевом направлении соответствует первому коническому стержневидному участку 232. Первый конический стержневидный участок 232 имеет такую коническую форму, что его второй конец (со стороны донного клапана, с левой стороны в плоскости фиг. 4) соединен со стержневидным участком 231 большего диаметра, а диаметр уменьшается по мере приближения к первой концевой стороне (ко второму коническому стержневидному участку 233, к правой стороне в плоскости фиг. 4). Участок кривой между положением Ра2 в осевом направлении до положения Ра3 в осевом направлении соответствует второму коническому стержневидному участку 233. Второй конический стержневидный участок 233 имеет такую коническую форму, что его второй конец соединен с первым коническим стержневидным участком 232, а диаметр уменьшается по мере приближения к первой концевой стороне. Участок кривой между положением Ра3 в осевом направлении до положения Ра4 соответствует третьему коническому стержневидному участку 234. Третий конический стержневидный участок 234 имеет такую коническую форму, что его второй конец соединен со вторым коническим стержневидным участком 233, а диаметр уменьшается по мере приближения к первой концевой стороне. Сторона расширения (правая сторона в плоскости фиг. 5) справа от положения Ра4 в осевом направлении соответствует стержневидному участку 235 меньшего диаметра. Стержневидный участок 235 меньшего диаметра имеет постоянный диаметр и один конец, соединенный с третьим коническим стержневидным участком 234. Соответственно, стержневидный участок 235 меньшего диаметра имеет меньший диаметр, чем стержневидный участок 231 большего диаметра. Коэффициент конусности представляет собой величину, получаемую делением разности диаметров участка большего диаметра и участка меньшего диаметра на длину в осевом направлении. Коэффициент конусности третьего конического стержневидного участка 234 от положения Ра3 в осевом направлении до положения Ра4 в осевом направлении меньше, чем коэффициент конусности первого конического стержневидного участка 232 от положения Pa1 в осевом направлении до положения Ра2 в осевом направлении. Коэффициент конусности второго конического стержневидного участка 233 от положения Ра2 в осевом направлении до положения Ра3 в осевом направлении меньше, чем коэффициент конусности третьего конического стержневидного участка 234 от положения Ра3 в осевом направлении до положения Ра4 в осевом направлении. Другими словами, в отношении коэффициентов конусности от первого конического стержневидного участка 232 до третьего конического стержневидного участка 234, коэффициент конусности первого конического стержневидного участка 232 максимален, коэффициент конусности второго конического стержневидного участка 233 минимален, а коэффициент конусности третьего конического стержневидного участка 234 имеет промежуточное между максимальным и минимальным значение.

Дозирующая игла 31 вставлена в отверстие 30 для ввода и внутрь кольцеобразного элемента 302 гайки 27, как это показано на фиг. 2. Отверстие 30 для ввода состоит из отверстия 28 для ввода и сквозного отверстия 29 штока 18 поршня. Дозирующая игла 31 формирует внутриштоковый соединительный канал 32 между штоком 18 поршня и дозирующей иглой 31. Внутриштоковый соединительный канал 32 соединен с нижней камерой 17 через зазор между кольцеобразным элементом 302 гайки 27 и дозирующей иглой 31, имеющий меньшую площадь проходного сечения, чем внутриштоковый соединительный канал 32. В результате зазор между кольцеобразным элементом 302 гайки 27 и дозирующей иглой 31 представляет собой переменный проход (соединительный проход) 237. Площадь проходного сечения переменного прохода 237 изменяется в зависимости от положения перемещающейся в осевом направлении дозирующей иглы 31, диаметр которой изменяется, как это описано выше относительно гайки 27. Другими словами, переменный проход 237 образован внутренней окружной частью кольцеобразного элемента 302 и участком внешней окружной части дозирующей иглы 31, расположенным напротив внутреннего окружного участка кольцеобразного элемента 302. Вследствие этого, переменный проход 237 выполнен таким образом, что площадь проходного сечения зависит от перемещения штока 18 поршня относительно цилиндра 10. Т.е. площадь проходного сечения переменного прохода 237 изменяется в зависимости от положения штока 18 поршня.

В частности, площадь проходного сечения переменного прохода 237 становится минимальной, так что циркуляция жидкого масла, по существу, прекращается, когда стержневидный участок 231 большего диаметра дозирующей иглы 31 совпадает по своему положению в осевом направлении с кольцеобразным элементом 302. Кроме того, площадь проходного сечения переменного прохода 237 становится максимальной, позволяя жидкому маслу циркулировать, когда стержневидный участок 235 меньшего диаметра дозирующей иглы 31 совпадает по своему положению в осевом направлении с кольцеобразным элементом 302. Помимо этого, переменный проход 237 позволяет жидкому маслу циркулировать, когда первый конический стержневидный участок 232, второй конический стержневидный участок 233 и третий конический стержневидный участок 234 дозирующей иглы 31 совпадают по своему положению в осевом направлении с кольцеобразным элементом 302. Более того, переменный проход 237 выполнен таким образом, что площадь проходного сечения увеличивается по мере приближения кольцеобразного элемента 302 к стержневидному участку 235 меньшего диаметра. Дополнительно, коэффициент увеличения площади проходного сечения переменного прохода 237 относительно величины перемещения в осевом направлении в сторону расширения кольцеобразного элемента 302 изменяется в зависимости от формы дозирующей иглы 31 от первого конического стержневидного участка 232 до третьего конического стержневидного участка 234. Т.е. коэффициент увеличения максимален, когда кольцеобразный элемент 302 перемещается по первому коническому стержневидному участку 232, и минимален, когда кольцеобразный элемент 302 перемещается по второму коническому стержневидному участку 233. Более того, коэффициент увеличения при перемещении кольцеобразного элемента 302 по третьему коническому стержневидному участку 234 меньше, чем, когда кольцеобразный элемент 302 перемещается по первому коническому стержневидному участку 232, и больше, чем когда кольцеобразный элемент 302 перемещается по второму коническому стержневидному участку 233.

Кольцеобразный элемент 302 и уплотнительное кольцо 303, удерживаемые гайкой 27, и дозирующая игла 31, установленная в цилиндре 10, образуют механизм 238 регулирования площади проходного сечения (устройство создания демпфирующего усилия). Механизм 238 регулирования площади проходного сечения регулирует площадь проходного сечения переменного прохода 237 в зависимости от положения штока 18 поршня. Другими словами, механизм 238 регулирования площади проходного сечения регулирует площадь проходного сечения переменного прохода 237 с помощью дозирующей иглы 31.

Зависимость площади проходного сечения переменного прохода 237 от положения хода штока 18 поршня в цилиндре 10 изменяется с помощью механизма 238 регулирования площади проходного сечения. Когда шток 18 поршня находится на стороне сжатия в заданном положении Sa1 минимальной длины стороны сжатия, положение кольцеобразного элемента 302 совпадает в осевом направлении со стержневидным участком 231 большего диаметра, и площадь проходного сечения переменного прохода 237 имеет постоянное минимальное значение. Более того, от заданного положения Sa1 минимальной длины до первого заданного промежуточного положения Sa2 стороны расширения положение кольцеобразного элемента 302 соответствует в осевом направлении первому коническому стержневидному участку 232, и площадь проходного сечения переменного прохода 237 пропорционально увеличивается в направлении стороны расширения. При этом площадь проходного сечения переменного прохода 237 увеличивается с максимальным коэффициентом увеличения. Более того, от первого заданного промежуточного положения Sa2 до второго заданного промежуточного положения Sa3 стороны расширения положение кольцеобразного элемента 302 соответствует в осевом направлении первому коническому стержневидному участку 232, и площадь проходного сечения переменного прохода 237 пропорционально увеличивается в направлении стороны расширения. При этом площадь проходного сечения переменного прохода 237 увеличивается с минимальным коэффициентом увеличения. Более того, от второго заданного промежуточного положения Sa3 до заданного положения Sa4 максимальной длины стороны расширения положение кольцеобразного элемента 302 соответствует в осевом направлении третьему коническому стержневидному участку 234, и площадь проходного сечения переменного прохода 237 пропорционально увеличивается в направлении стороны расширения. При этом площадь проходного сечения переменного прохода 237 увеличивается с промежуточным коэффициентом увеличения между максимальным и минимальным значениями. Более того, от заданного положения Sa4 максимальной длины стороны расширения положение кольцеобразного элемента 302 соответствует стержневидному участку 235 меньшего диаметра, и площадь проходного сечения переменного прохода 237 имеет постоянную максимальную величину.

Как показано на фиг. 1, донный клапан 23 установлен между дном внешнего цилиндра 12 и внутренним цилиндром 11. Донный клапан 23 имеет основной элемент 241 клапана, имеющий, по существу, форму диска, диск 242, диск 243, крепежный штифт 244, стопорный элемент 245, опорную пластину 246. Основной элемент 241 клапана прикреплен к нижнему концу внутреннего цилиндра 11 и разделяет нижнюю камеру 17 и камеру-резервуар 13. Диск 242 установлен с нижней стороны основного элемента 241 клапана, т.е. установлен рядом с камерой-резервуаром 13. Диск 243 установлен с верхней стороны основного элемента 241 клапана, т.е. рядом с нижней камерой 17. Крепежный штифт 244 прикрепляет диск 242 и диск 243 к основному элементу 241 клапана. Стопорный элемент 245 установлен на внешней окружной стороне основного элемента 241 клапана. Опорная пластина 246 размещает опорный фланец 230 дозирующей иглы 31 между основным элементом 241 клапана и опорной пластиной 246. Крепежный штифт 244 помещает центральные части диска 242 и диска 243 в радиальном направлении между крепежным штифтом 244 и основным элементом 241 клапана.

Основной элемент 241 клапана имеет отверстие 248 для вставки штифта, выполненное по его центру в радиальном направлении, через которое вставляют крепежный штифт 244. Основной элемент 241 клапана имеет несколько проходных отверстий 249, выполненных снаружи отверстия 248 и предназначенных для пропуска жидкого масла между нижней камерой 17 и камерой-резервуаром 13. Основной элемент 241 клапана имеет несколько проходных отверстий 250, выполненных снаружи проходных отверстий 249, позволяющих жидкому маслу перетекать между нижней камерой 17 и камерой-резервуаром 13. Диск 242 рядом с камерой-резервуаром 13 позволяет жидкому маслу перетекать из нижней камеры 17 в камеру-резервуар 13 через проходное отверстие 249 внутренней стороны. С другой стороны, диск 242 рядом с камерой-резервуаром 13 ограничивает поток жидкого масла из камеры-резервуара 13 в нижнюю камеру 17 через проходное отверстие 249 внутренней стороны. Диск 243 позволяет жидкому маслу перетекать из камеры-резервуара 13 в нижнюю камеру 17 через проходное отверстие 250 внешней стороны. С другой стороны, диск 243 ограничивает поток жидкого масла из нижней камеры 17 в камеру-резервуар 13 через проходное отверстие 250 внешней стороны.

Диск 242 и основной элемент 241 клапана образуют демпфирующий клапан 252 стороны сжатия. Демпфирующий клапан 252 стороны сжатия открывается при ходе сжатия, чтобы позволить жидкому маслу перетекать из нижней камеры 17 в камеру-резервуар 13, и создает демпфирующее усилие. Диск 243 и основной элемент 241 клапана формируют всасывающий клапан 253. Всасывающий клапан 253 открывается при ходе расширения и позволяет жидкому маслу перетекать из камеры-резервуара 13 в нижнюю камеру 17. Более того, всасывающий клапан 253 позволяет жидкому маслу перетекать из нижней камеры 17 в камеру-резервуар 13, не создавая существенного демпфирующего усилия, так что сбрасывается излишняя текучая среда, возникающая в основном в результате перемещения штока 18 поршня внутрь цилиндра 10, в отличие от механизма 115 создания демпфирующего усилия стороны сжатия, установленного в поршне 15.

Стопорный элемент 245 имеет трубчатую форму, и основной элемент 241 клапана установлен внутри него. Основной элемент 241 клапана вставлен внутрь окружной части нижнего конца внутреннего цилиндра 11 с помощью стопорного элемента 245. Стопорный фланец 255, проходящий внутрь в радиальном направлении, выполнен на конце стопорного элемента 245 со стороны поршня 15. Внешняя окружная часть опорной пластины 246 закреплена на стопорном фланце 255 со стороны, противоположной поршню 15. Внутренняя окружная часть опорной пластины 246 закреплена на опорном фланце 230 дозирующей иглы 31 со стороны поршня 15. Соответственно, стопорный элемент 245 и опорная пластина 246 удерживают опорный фланец 230 дозирующей иглы 31 в состоянии упора в крепежный штифт 244. В результате один конец опорного фланца 230 со стороны дозирующей иглы 31 прикреплен к цилиндру 10.

Амортизатор 1 согласно первому варианту осуществления изобретения не сжимает возвратную пружину 38 в заданном диапазоне Аа0 минимальной длины, в котором шток 18 поршня вдавлен внутрь цилиндра 10 глубже, чем заданное положение Sa1 минимальной длины, показанное на фиг. 6. Как показано на фиг. 2 и 3 справа от осевой линии, механизм 101 регулирования площади проходного сечения отделяет открывающий/закрывающий диск 86 от опорного диска 88, чтобы максимизировать площадь проходного сечения прохода 98 соединительного прохода 99, не будучи прижатым пружинным механизмом 100, включающим в себя возвратную пружину 38. Дополнительно в заданном диапазоне Аа0 минимальной длины механизм 238 регулирования площади проходного сечения совмещает положение кольцеобразного элемента 302 в осевом направлении со стержневидным участком 231 большего диаметра дозирующей иглы 31, по существу, закрывая переменный проход 237. В заданном диапазоне Аа0 минимальной длины внутриштоковый соединительный канал 32 соединяется с верхней камерой 16 через соединительный проход 99. Более того, в заданном диапазоне Аа0 минимальной длины камера 140 управления механизма 114 создания демпфирующего усилия стороны расширения и камера 200 управления механизма 115 создания демпфирующего усилия стороны сжатия вместе соединены с верхней камерой 16 через внутриштоковый соединительный канал 32.

В заданном диапазоне Аа0 минимальной длины при ходе расширения, во время которого шток 18 стержня выдвигается наружу из цилиндра 10, поршень 15 перемещается в направлении верхней камеры 16, давление в верхней камере 16 повышается, а в нижней камере 17 снижается. Далее, давление верхней камеры 16 прикладывается к основному корпусу 122 демпфирующего клапана 147 механизма 114 создания демпфирующего усилия стороны расширения через соединительный проход 111 стороны расширения, выполненный в поршне 15. При этом камера 140 управления соединяется с верхней камерой 16 посредством соединительного прохода 99, внутриштокового соединительного канала 32 и канала 141 ввода камеры управления. Т.к. камера 140 управления прикладывает управляющее давление к основному корпусу 122 демпфирующего клапана в направлении посадочной части 117, управляющее давление становится аналогичным давлению в верхней камере 16, и управляющее давление также повышается с увеличением давления в верхней камере 16.

В таком состоянии, если скорость перемещения поршня мала, увеличение давления в камере 140 управления может следовать увеличению давления в верхней камере 16. Вследствие этого основной корпус 122 демпфирующего клапана сжимается под воздействием принятой разности давлений и не может быть легко отделен от посадочной части 117. Соответственно, жидкое масло из верхней камеры 16 перетекает в нижнюю камеру 17 через соединительный проход 99, внутриштоковый соединительный канал 32 и канал 141 ввода камеры управления, камеру 140 управления, проход 154 множества дисков 125 тарельчатого клапана 153, и проявляются демпфирующие свойства прохода (демпфирующее усилие, по существу, пропорционально квадрату скорости перемещения поршня). По этой причине, в свойствах зависимости демпфирующего усилия от скорости перемещения поршня скорость нарастания демпфирующего усилия выше увеличения скорости перемещения поршня.

Кроме того, даже если скорость перемещения поршня увеличивается больше, чем сказано выше, основной корпус 122 демпфирующего клапана не отделяется от посадочной части 117. Жидкое масло из верхней камеры 16 перетекает в нижнюю камеру 17 через соединительный проход 99, внутриштоковый соединительный канала 32, канал 141 ввода камеры управления, камеру 140 управления и пространство между посадочной частью 137 и множеством дисков 125, открывая множество дисков 125 тарельчатого клапана 153, и создается демпфирующее усилие клапана (демпфирующее усилие, по существу, пропорционально скорости перемещения поршня). По этой причине, в свойствах зависимости демпфирующего усилия от скорости перемещения поршня, скорость увеличения демпфирующего усилия несколько меньше увеличения скорости перемещения поршня. Как описано выше, в заданном диапазоне Аа0 минимальной длины коэффициент демпфирования стороны расширения, показанный на фиг. 6 сплошной линией, служащий индикатором демпфирующего усилия хода расширения, свидетельствует о жестком состоянии стороны расширения, при котором коэффициент демпфирования стороны расширения высок, по существу, постоянен и является жестким.

Кроме того, в заданном диапазоне Аа0 минимальной длины при ходе сжатия, при котором шток 18 поршня вдавливается внутрь цилиндра 10, поршень 15 перемещается в направлении нижней камеры 17, давление в нижней камере 17 повышается, а в верхней камере 16 понижается. В таком случае гидравлическое давление нижней камеры 17 прикладывается к основному корпусу 182 демпфирующего клапана 207 механизма 115 создания демпфирующего усилия стороны сжатия через соединительный проход 112 стороны сжатия, выполненный в поршне 15. Здесь камера 200 управления, предназначенная для приложения управляющего давления в направлении посадочной части 118 к основному корпусу 182 демпфирующего клапана, соединяется с верхней камерой 16 посредством соединительного прохода 99, внутриштокового соединительного канала 32 и канала 201 ввода камеры управления. Вследствие этого, состояние давления в камере управления становится аналогичным состоянию давления в верхней камере 16, и управляющее давление понижается. Соответственно, основной корпус 182 демпфирующего клапана оказывается под воздействием возросшей принятой разности давлений, открывается, чтобы относительно легко отделиться от посадочной части 118, и позволяет жидкому маслу течь в направлении верхней камеры 16 через проход 208 в радиальном направлении между поршнем 15 и опорным элементом 184. Как описано выше, в заданном диапазоне Аа0 минимальной длины коэффициент демпфирования стороны сжатия, показанный на фиг. 6 пунктирной линией, служащий индикатором демпфирующего усилия хода сжатия, свидетельствует о мягком состоянии, при котором коэффициент демпфирования стороны сжатия низкий и, по существу, постоянный.

Как описано выше, в заданном диапазоне Аа0 минимальной длины шток 18 поршня вдавливается внутрь цилиндра 10 глубже, чем заданное положение Sa1 минимальной длины. Заданный диапазон Аа0 минимальной длины имеет свойства минимальной длины, при которых коэффициент демпфирования стороны расширения свидетельствует о жестком состоянии стороны расширения, при котором демпфирующий коэффициент стороны расширения является жестким, как это показано на фиг. 6 сплошной линией, а демпфирующий коэффициент стороны сжатия свидетельствует о мягком состоянии, как это показано на фиг. 6 пунктирной линией.

Более того, в заданном диапазоне Аа4 максимальной длины шток 18 поршня выдвинут наружу из цилиндра 10 больше, чем заданное положение Sa4 максимальной длины. В заданном положении Аа4 максимальной длины амортизирующий элемент 39 упирается в направляющую 21 штока, и длина пружинного механизма 100, включающего в себя возвратную пружину 38, уменьшается. Соответственно, как показано слева от осевой линии на фиг. 2 и 3, механизм 101 регулирования площади проходного сечения сжимает волнистую пружину 72 посредством передаточного элемента 71 пружинного механизма 100, чтобы ввести открывающий/закрывающий диск 86 в соприкосновение с опорным диском 88 для закрывания соединительного прохода 99. Кроме того, в заданном диапазоне Аа4 максимальной длины механизм 238 регулирования площади проходного сечения совмещает положение кольцеобразного элемента 302 в осевом направлении со стержневидным участком 235 меньшего диаметра дозирующей иглы 31 для максимизации площади проходного сечения переменного прохода 237. Более того, в заданном диапазоне Аа4 максимальной длины камера 140 управления механизма 114 создания демпфирующего усилия стороны расширения и камера 200 управления механизма 115 создания демпфирующего усилия стороны сжатия соединяются с нижней камерой 17 посредством переменного прохода 237, внутриштокового соединительного канала 32 и каналов 141 и 201 ввода камер управления.