Обнаружение нагрузки в шасси летательного аппарата - RU2478525C2

Код документа: RU2478525C2

Чертежи

Описание

Настоящее изобретение относится к обнаружению нагрузки в шасси для летательного аппарата.

Желательно контролировать нагрузку, приложенную к шасси во время посадки с перегрузкой с целью определить, превышен ли расчетный уровень предела прочности или находится в опасности превышения.

Также желательно контролировать нагрузку при посадке во время нормального приземления для оценки усталостной нагрузки, приложенной к шасси.

Согласно настоящему изобретению шасси для летательного аппарата содержит амортизационную стойку с верхним и нижним телескопическими участками, при этом верхний участок является соединяемым с планером летательного аппарата; рычаг, выдвигаемый вперед и назад относительно летательного аппарата и несущий колесо шасси и шарнирно соединенный основной осью поворота с нижним участком амортизационной стойки; и блок реакции на нагрузку, соединенный между рычагом и амортизационной стойкой для реагирования на нагрузку, приложенную между рычагом и амортизационной стойкой при посадке, и индикатор для контролирования нагрузки, приложенной к блоку реакции на нагрузку при посадке.

Данное изобретение учитывает, что трение от скользящих подшипников в амортизационной стойке создает существенное различие в нагрузке для данного внутреннего давления на амортизационную стойку (или, в качестве альтернативы, давление амортизационной стойки может быть различным для одинаковой приложенной нагрузки в зависимости от трения в подшипниках). Трение подшипников является сильно изменяемым в зависимости от коэффициента трения и нагрузки, приложенной перпендикулярно к подшипникам.

Таким образом, настоящее изобретение учитывает, что более точное измерение нагрузки может быть выполнено посредством измерения нагрузки в блоке реакции на нагрузку, который менее подвержен трению, чем амортизационная стойка. То есть в блоке реакции на нагрузку давления текучей среды давление гораздо более близко связано с нагрузкой, приложенной к рычагу, чем давление в амортизационной стойке.

Блок реакции на нагрузку может быть шарнирно присоединенным или смонтированным на сферических подшипниках на каждом конце, что приводит к минимальной нагрузке перпендикулярно к его скользящим подшипникам.

Текучей средой может быть воздух (или другой газ), но более предпочтительно - жидкость.

В описанном ниже варианте осуществления рычаг может быть рычагом полурычажного шасси и/или балкой тележки с передними и задними колесами шасси.

Далее настоящее изобретение будет описано с помощью примера посредством ссылки на сопровождающие чертежи, в которых:

Фиг.1 представляет собой схематичный чертеж полурычажного шасси для летательного аппарата согласно первому варианту осуществления настоящего изобретения;

Фиг.2 представляет собой сечение индикатора, показанного на фиг.1, изображенного в нерабочем состоянии;

Фиг.3 представляет собой сечение, аналогичное показанному на фиг.2, изображающее частично работающий индикатор;

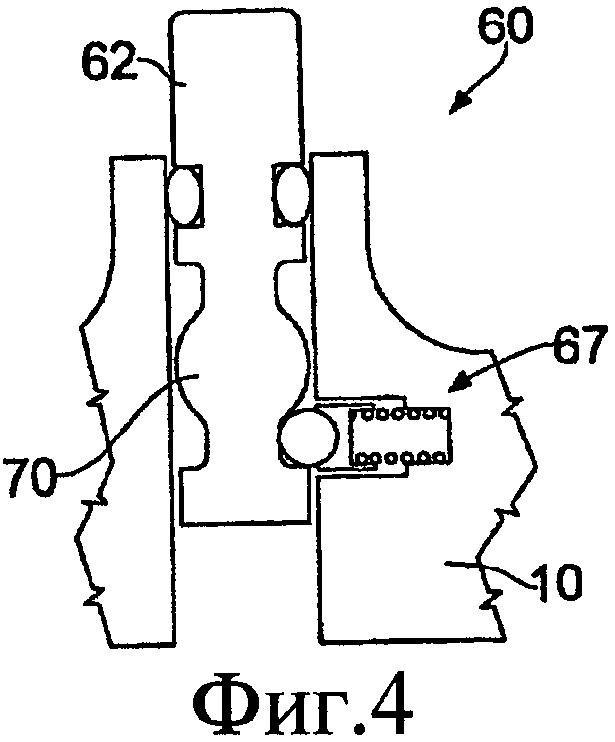

Фиг.4 представляет собой сечение, аналогичное показанному на фиг.2, изображающее полностью работающий индикатор;

Фиг.5 представляет собой схематичный чертеж, изображающий различные электронные компоненты, присоединенные к датчику давления;

Фиг.6 представляет собой схематичный чертеж полурычажного шасси для летательного аппарата согласно второму варианту осуществления настоящего изобретения; и

Фиг.7 представляет собой схематичный чертеж шасси с качающейся тележкой для летательного аппарата согласно третьему варианту осуществления данного изобретения.

Шасси, изображенное на фиг.1, содержит основную гидравлическую амортизационную стойку 1, содержащую верхний участок 2, соединяемый с нижней частью летательного аппарата на своем верхнем конце, и нижний участок 3, который телескопически перемещается внутри верхнего участка 2 во время взлета и посадки. Балка 4 тележки выдвигается вперед и назад относительно летательного аппарата и шарнирно соединена с низом нижнего участка 3 посредством основной оси поворота 5 в середине балки 4 тележки. На осях 6 и 6', смонтированных на каждом конце балки 4 тележки, установлены колеса 7, 7'. Внутренняя конструкция основной стойки 1 не показана на фиг.1, но она может иметь обычную форму такую, как показана в GB 1510554, и содержать масло и газ под давлением.

Блок 9 реакции на нагрузку соединен между верхним участком 2 основной стойки и передней секцией балки 4 тележки для управления угловым положением балки тележки во время руления, взлета и посадки. Блок 9 содержит внешний цилиндрический корпус 10 с закрытым верхним концом, несущим верхний соединительный элемент 11, который шарнирно соединен в позиции 12 с верхним концом 2 основной стойки. Шток 23 поршня выдвигается от нижнего конца цилиндрического корпуса 10 и несет нижний соединительный элемент 13, который шарнирно соединен в позиции 14 с передним концом балки тележки между осью 6 и основной осью поворота 5. Боковой подкос (не показан) соединен между верхним участком 2 амортизационной стойки и летательным аппаратом и перемещается со стойкой, когда шасси переводится в убранное положение в летательном аппарате посредством исполнительного механизма для складывания (не показан).

Блок 9 реакции на нагрузку имеет поршень 15 внутри цилиндрического корпуса 10, который делит внутреннее пространство на камеру 16 высокого давления с одной стороны от поршня и камеру 17 низкого давления с другой стороны от поршня с внутренним выступом 18 между двумя камерами 16, 17, к которому вплотную поджимается поршень посредством высокого давления текучей среды внутри камеры 16. Шток 23 поршня выдвигается через аксиальное отверстие 19 в поршне и несет фиксатор 20 на своем внутреннем конце для удерживания поршня 15, захваченного на штоке 23. Сила растяжения, приложенная между соединительными элементами 11, 13, будет заставлять фиксатор зацеплять поршень 15 и обоих перемещаться вместе, действуя против текучей среды высокого давления, которая течет в гидравлическом контуре управления, включающем в себя отверстие 21 высокого давления с ограничителем потока. Когда приложенная сила растяжения прекращается, шток 23 и поршень 15 возвращаются в положение, показанное на фиг.1 с поршнем 15, установленным вплотную к выступу 18, и шток 23 будет выдвигаться дальше в камеру 17 низкого давления, если перемещается дальше балкой 4 тележки. Камера 17 низкого давления подсоединяется в контур управления через посредство отверстия 22 низкого давления.

В альтернативном варианте осуществления настоящего изобретения перемещение поршня 15 и штока 23 поршня под действием растягивающей нагрузки может быть приспособлено посредством клапанного устройства в поршне для обеспечения потока масла между камерами 16, 17 с каждой стороны поршня, при этом поток является более ограниченным, когда блок выдвигается, по сравнению с потоком, когда блок втягивается.

При работе балка 4 тележки наклоняется в положение, показанное на фиг.1, с задним колесом 7', контактирующим с грунтом при посадке. Балка 4 тележки тогда поворачивается против часовой стрелки, тем самым сжимая стойку 1. Высокое давление в блоке 9 реакции на нагрузку обеспечивает то, что имеется небольшое или отсутствует выдвижение блока 9. Укорачивание стойки 1 продолжается до тех пор, пока переднее колесо 7 не выполнит контакт с грунтом, тем самым снижая растягивающую нагрузку в блоке 9. После этого блок 9 реакции на нагрузку сжимается для обеспечения укорочения основной стойки 1. Тогда основная стойка 1 функционирует как обычный амортизатор.

Таким образом, при посадке в блоке 9 реакции на нагрузку повышается давление, и это давление может рассматриваться в качестве указателя нагрузки при посадке. Поэтому индикатор 60 нагрузки при посадке предусмотрен в блоке 9 для реагирования на внутреннее давление текучей среды. Индикатор 60, изображенный на фиг.2, содержит бобину 62, которая установлена в скользящей посадке в отверстии 63 корпуса 64, которое подвергается давлению текучей среды на внутреннем конце и открывается наружу блока 9 для проверки инженерами по эксплуатационному обслуживанию. Бобина 62 уплотнена в отверстии 63 посредством уплотнительного кольца 65, размещенного в кольцевой канавке 66 в бобине. Для ограничения перемещения бобины 62 в отверстии 63 в боковом отверстии 68 в корпусе 64 установлен пружинный фиксатор 67 с возможностью поджиматься в отверстие 63. Фиксатор 67 имеет скругленный конец, образуемый шариком 67', который зацепляет профилированную поверхность бобины 62. Профиль состоит их двух кольцевых канавок 69, 69', разнесенных посредством бочковидного выступа 70, поверх которого перемещается скругленный конец фиксатора 67 по мере того, как бобина перемещается от нормального убранного положения согласно фиг.2 к выдвинутому положению, указывающему на перегрузку согласно фиг.4. Бочкообразная форма выступа 70 обеспечивает управляемое перемещение бобины 62 при увеличении давления, как показано на фиг.3, и сила зацепления фиксатора 67 с бобиной после того, как она прошла вершину бочкообразного выступа 70, служит для содействия перемещению в выдвинутое положение. После того как индикатор сработал, сила зацепления фиксатора в канавке 69' является достаточной для удержания бобины на месте под действием увеличенного внутреннего давления текучей среды.

Бобина 62 предпочтительно окрашивается ярким цветом для увеличения ее видимости после срабатывания. Бобина 62 может быть возвращена в исходное положение посредством нажатия вручную, или, если необходимо, может быть предусмотрен специальный инструмент или ключ.

Настоящее изобретение использует тесную взаимосвязь между давлением в устройстве 9 реакции на нагрузку и нагрузкой на заднюю ось 4 при касании земли. Трение в подшипниках для дополнительного исполнительного механизма 9 будет малым, поскольку он смонтирован на сферических подшипниках 12, 14 на каждом конце. Трение на оси поворота 5 тележки и трение уплотнения также будут иметь место, но может быть показано, что будет малым. Кроме того, тележка всегда будет поворачиваться в одном и том же направлении во время начального сжатия при посадке. Поэтому результаты могут быть скомпенсированы с учетом средней величины трения с оставшейся единственной ошибкой, обусловленной изменением трения.

Подходящая величина порогового давления, при которой индикатор срабатывает, может быть определена после учета нормального пространственного положения самолета и геометрии шасси, приемлемых пределов нагрузки на шасси и допущение на изменения или допуски.

Один индикатор 60 может быть предусмотрен в блоке 9 реакции на нагрузку для того, чтобы обеспечивать индикацию появления состояния перегрузки во время посадки. В качестве альтернативы могут быть предусмотрены два или более индикаторов 60, причем каждый установлен на срабатывание при различном внутреннем давлении текучей среды с тем, чтобы могли быть зарегистрированы различные пороги нагрузки. Например, два индикатора могут определять между собой индикаторный диапазон посредством одного, срабатывающего при низком давлении, и другого - при высоком давлении. Различные индикаторы могут служить для ввода различной проверки и процедур безопасности. В качестве альтернативы множество индикаторов 60 могут быть установлены для срабатывания при слегка различных давлениях для уменьшения пределов ошибок, обусловленных допусками.

В альтернативном варианте осуществления данного изобретения индикатор 60 может содержать датчик давления, а не механический индикатор порогового давления. Может быть предусмотрено средство для контролирования изменений давления и для индикации, если порог превышен.

Фиг.5 представляет собой схематичное представление системы обнаружения нагрузки, которая содержит датчик давления 60, содержащий преобразователь нагрузки с электрическим выходом, соответствующим регистрируемому давлению в блоке 9 реакции на нагрузку.

Выход датчика давления принимается процессором 70, который записывает необработанные данные давления в памяти 73. Простая геометрия устанавливает отношение между нагрузкой в блоке 9 и нагрузкой, приложенной к задней оси, посредством использования способа такого, как сравнение моментов, приложенных к оси поворота тележки, относительно амортизатора. Это отношение задается и сохраняется в памяти 72 записанных данных, позволяющей процессору 70 получать величину, указывающую приложенную к задней оси нагрузку, из данных давления и сохранять величины нагрузки на заднюю ось в памяти 73.

Процессор 70 может быть выполнен с возможностью определения, превышает ли выход датчика давления или величина, полученная на его основе (такая, как нагрузка на заднюю ось), заданную пороговую величину.

Потенциальный недостаток состоит в том, что момент относительно оси поворота 5 тележки зависит от направления нагрузки на заднюю ось, а также ее величины. Таким образом, процессор 70 делает допущения относительно направления нагрузки, основанные на данных в реальном времени, полученных от датчиков таких, как датчик 71 пространственного положения летательного аппарата, и предварительно записанных данных таких, как коэффициент трения с взлетно-посадочной полосой, сила инерции катящейся опоры, сохраненных в памяти 72 предварительно записанных данных. Таким образом, процессор 70 вычисляет направление нагрузки, приложенной к задней оси, и обрабатывает измеренное направление для вычисления величины нагрузки.

Кроме того, перемещение относительно оси 5 тележки зависит от коэффициента трения между шиной колеса 7 и взлетно-посадочной полосой при касании земли. Для того чтобы скомпенсировать это, изменение память 72 записанных данных может включать в себя базу данных величин коэффициента трения с взлетно-посадочной полосой аэропорта, скорректированных на погодные условия. В качестве альтернативы система может использовать данные о коэффициенте трения, передаваемые другим летательным аппаратом, только что приземлившимся на ту же самую взлетно-посадочную полосу. В качестве альтернативы скорости раскрутки шины могут быть измерены, например, путем сравнения времени раскрутки с путевой скоростью и известной силой инерции катящейся опоры, для определения коэффициента трения. В качестве альтернативы коэффициент трения может быть определен посредством нагрузки на шасси при торможении.

Измерение нагрузки в блоке 9 реакции на нагрузку (и, следовательно, нагрузки на заднюю ось) может быть использовано как часть полной системы измерения нагрузки. Измерение нагрузки может быть обработано процессором 70 в сочетании с результатами, полученными от других датчиков, с целью получения более полной индикации всех приложенных нагрузок.

Дисплей 74 может отображать множество индикаций, включающих в себя необработанные данные давления, данные нагрузки на заднюю ось или просто индикацию перегрузки при посадке, когда давление превышает заданный порог.

Другой вариант осуществления настоящего изобретения, показанный на фиг.6, подобен варианту осуществления, показанному на фиг.1, и одноименные ссылочные позиции используются для подобных компонентов. Балка 4 тележки, изображенная на фиг.1, заменена балкой с задним рычагом 50, несущим колесо 7', и передним рычагом 51 (который не несет колесо), несущим блок 9 реакции на нагрузку. Блок 9 реакции на нагрузку имеет верхний соединительный элемент 11, верхнюю ось поворота 12 для шарнирного соединения верхнего соединяющего элемента с верхним участком амортизационной стойки 2, нижний соединяющий элемент 13 и нижнюю ось поворота 14 для шарнирного соединения нижнего соединяющего элемента с передним рычагом 51. Телескопический блок, содержащий цилиндрический корпус 10, поршень 15 и шток 23 поршня, содержит текучую среду для реагирования на нагрузку, приложенную между верхним и нижним соединительными элементами, и индикатор давления или датчик 60 обеспечен для контролирования давления в текучей среде. Гидравлический контур также обеспечен для реагирования на растягивающие нагрузки и компенсации на потери текучей среды или дифференциальное смещение площадей. Верхняя камера 17 может быть соединена с атмосферным давлением.

Другой вариант осуществления настоящего изобретения проиллюстрирован на фиг.7 применительно к шасси с качающейся тележкой, приспособленному с помощью триммера 80 тангажа для управления положением тележки при посадке. Повороту тележки относительно оси поворота 5 при посадке противодействует триммер 80 тангажа, который увеличивает гидравлическое давление одной или более внутренних камер. Индикатор 60 нагрузки при посадке обеспечен в триммере 80 тангажа для реагирования на внутреннее гидравлическое давление и может быть выполнен с возможностью срабатывать аналогично индикатору 60, описанному в предыдущих вариантах осуществления. Триммер 60 тангажа не будет подвергаться нагрузкам реагирования настолько большим, как нагрузки блока 9 реакции на нагрузку, изображенного на фиг.1 и 6, но применят такие же принципы действия.

В другом варианте осуществления настоящего изобретения индикатор нагрузки при посадке, изображенный на фиг.7, может быть выполнен с возможностью реагирования на скорость движения при реагировании в триммере тангажа. Например, разность давления в триммере тангажа может быть проконтролирована, отражая скорость потока гидравлической текучей среды и, таким образом, перемещение при реагировании. Сигнал датчика, генерируемый индикатором, контролируется для обнаружения движений при реагировании, соответствующих жесткой посадке.

В других вариантах осуществления настоящего изобретения триммер 80 тангажа, изображенный на фиг.7, может быть соединен между задним концом тележки 4 и нижним участком 3 амортизационной стойки.

Реферат

Изобретения относятся к области авиации, более конкретно, к шасси летательного аппарата, блоку реакции на нагрузку шасси и способу контролирования нагрузки на шасси. Шасси содержит амортизационную стойку с верхним и нижним телескопическими участками, причем верхний участок является соединяемым с планером летательного аппарата, рычаг, выдвигаемый вперед и назад относительно летательного аппарата и несущий колесо шасси и шарнирно соединенный посредством основной оси поворота с нижним участком амортизационной стойки. Также шасси содержит блок реакции на нагрузку и индикатор для контролирования нагрузки, приложенной к блоку реакции на нагрузку при посадке. Технический результат заключается в обеспечении контроля нагрузки на шасси при посадке летательного аппарата. 3 н. и 30 з.п. ф-лы, 7 ил.

Комментарии