Устройство для поглощения энергии удара - RU2651340C1

Код документа: RU2651340C1

Чертежи

Описание

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству, поглощающему энергию ударов между железнодорожными вагонами. Данное изобретение относится в особенности к устройству, имеющему конструкцию, которая гарантирует многоступенчатое поглощение энергии, которое может потребоваться.

Предшествующий уровень техники

Из описания патента Польши PL 212572 известен буфер для железнодорожного подвижного состава, содержащий цилиндр, в котором используются резиновые упругие элементы, при этом указанные элементы образуют первую ступень поглощения энергии несильного удара. Вторая ступень поглощения энергии в этом известном решении образована наружной деформируемой трубой, которая направляется дополнительной направляющей гильзой на неподвижной втулке буфера, при этом данная неподвижная втулка буфера используется в экстремальных условиях столкновения в качестве первого срезаемого элемента, образующего третий элемент для поглощения энергии.

Из заявки на патент Польши Р.401424 также известен буфер для железнодорожного подвижного состава, содержащий демпфирующий цилиндр для текучей среды, внутреннее пространство которого ограничено расположенными на расстоянии друг от друга уплотняющими втулками, обеспечивающими направление поршня посредством двухстороннего поршневого штока. Данный цилиндр также используется для расположения резиновых кольцевых демпферов в нем, а также в качестве элемента, срезаемого в экстремальных условиях столкновения.

Задача данного изобретения состоит в создании устройства для поглощения энергии удара, имеющего большее сопротивление боковым силам. Указанное устройство, несмотря на его упрощенную конструкцию, должно обладать способностью поглощать и амортизировать большие порции энергии в экстраординарных ситуациях, таких как столкновения между железнодорожными вагонами, а также для плавного поглощения изменяющихся сил, существующих во время обычной работы.

Раскрытие сущности изобретения

Устройство, поглощающее энергию ударов между железнодорожными вагонами, в соответствии с данным изобретением содержит цилиндр, закрытый днищем. Внутри данного цилиндра расположен поршень, соединенный с поршневым штоком, проходящим аксиально в уплотняющих втулках и выходящим наружу по отношению к передней плоскости цилиндра. Изобретение отличается наличием двух уплотняющих втулок, расположенных с одной стороны поршня, при этом внутренняя уплотняющая втулка разделяет внутреннее пространство закрытого цилиндра на рабочую камеру, ограниченную аксиально внутренней поверхностью днища, а также на камеру для смазочного материала, ограниченную аксиально внутренней поверхностью наружной уплотняющей втулки. Рабочая камера имеет проточную зону, отличающуюся бульшим внутренним диаметром цилиндра и расположенную смежно внутренней уплотняющей втулке, а также зону сжатия с внутренним диаметром цилиндра, обеспечивающим посадку скольжения относительно поверхности поршня, соответствующей его наружному диаметру.

Между проточной зоной и зоной сжатия предпочтительно образована по меньшей мере одна промежуточная зона с постепенно изменяющимся внутренним диаметром цилиндра.

Указанная промежуточная зона предпочтительно имеет изменяющийся подобно конусу внутренний диаметр цилиндра.

Поршень предпочтительно имеет дугообразную переднюю поверхность, а также скользящее кольцо.

По меньшей мере один перепускной клапан предпочтительно расположен в поршне.

По меньшей мере один обратный клапан предпочтительно расположен в поршне.

По меньшей мере одно сквозное отверстие предпочтительно выполнено в днище поршня, при этом указанное отверстие закрыто ввинченной пробкой.

Предпочтительно использован клапан для введения рабочей текучей среды под давлением в рабочую камеру, при этом клапан расположен в днище цилиндра.

Наружная уплотняющая втулка предпочтительно имеет скользящую гильзу, направляющую поршневой шток, при этом указанная скользящая гильза образует переднюю опору для указанного поршневого штока.

Внутренняя уплотняющая втулка предпочтительно имеет комплект цилиндрических уплотнений, одновременно образующий заднюю опору для поршневого штока.

Благодаря расположению двух уплотняющих втулок с одной стороны поршня поршень, соединенный с ними в цилиндре, может точно аксиально направляться для обеспечения возможности надлежащей работы устройства под действием увеличенной поперечной нагрузки. В то же время данная конструкция обеспечивает возможность разделения внутреннего пространства цилиндра на рабочую камеру, обеспечивающую сжатие рабочей текучей среды, которая является вязкой, неподатливой и поглощает кинетическую энергию, а также на камеру для смазочного материала, заполненную смазочным материалом, используемым для смазки поршневого штока, перемещающегося в уплотняющих втулках. Кроме того, благодаря разделению рабочей камеры на проточную зону с бульшим внутренним диаметром и на зону сжатия, имеющую внутренний диаметр, обеспечивающий посадку скольжения относительно поверхности поршня, соответствующей наружному диаметру, малые порции энергии в нормальных условиях работы, а также большие порции энергии в экстремальных условиях столкновения могут быть плавно поглощены.

Благодаря использованию промежуточной зоны, имеющей постепенно уменьшающийся внутренний диаметр цилиндра, существует возможность постепенного перехода от фазы протекания, на которой количество поглощенной энергии определяется по существу параметрами подавления, обеспечиваемыми сжимаемой рабочей текучей средой. В том случае когда только одна промежуточная зона используется в устройстве в соответствии с изобретением между фазой протекания и фазой сжатия, обеспечивается трехступенчатая характеристика постепенного поглощения энергии удара.

Обеспечивается легкий ввод потока рабочей текучей среды в паз, образующийся между поршнем и цилиндром во время фазы протекания, когда передняя поверхность поршня выполнена с дугообразной формой, при этом скользящее кольцо, расположенное на поршне, устраняет возможность заедания поршня в цилиндре в результате изменения условий работы.

Перепускной клапан, расположенный в поршне, обеспечивает возможность прохода рабочей текучей среды на фазе сжатия, когда поршень перемещается со скольжением в цилиндре, и благодаря этому достигается дополнительное «подавление» кинетической энергии. Тем не менее, обратный клапан использован для облегчения возврата поршня в его исходное положение после сжимающего воздействия.

Использование клапана для вытеснения рабочей текучей среды в рабочую камеру облегчает достижение исходного давления, влияющего на параметры поглощения энергии.

Благодаря использованию скользящей гильзы в наружной уплотняющей втулке, а также комплекта цилиндрических уплотнений во внутренней уплотняющей втулке поршневой шток может опираться с возможностью скольжения. Данное решение также обеспечивает защиту от перемещения рабочей текучей среды в камеру для смазочного материала и гарантирует также обеспечение большой стабильности опоры для поршневого штока, а также надлежащую смазку, что создает возможность многократного повышения долговечности устройства в соответствии с изобретением. Подобная повышенная стабильность поршневого штока обеспечивает возможность вставки поршня в цилиндр за счет использования зазора в виде кольцевого паза, через который рабочая текучая среда вытесняется во время фазы протекания.

Краткое описание чертежей

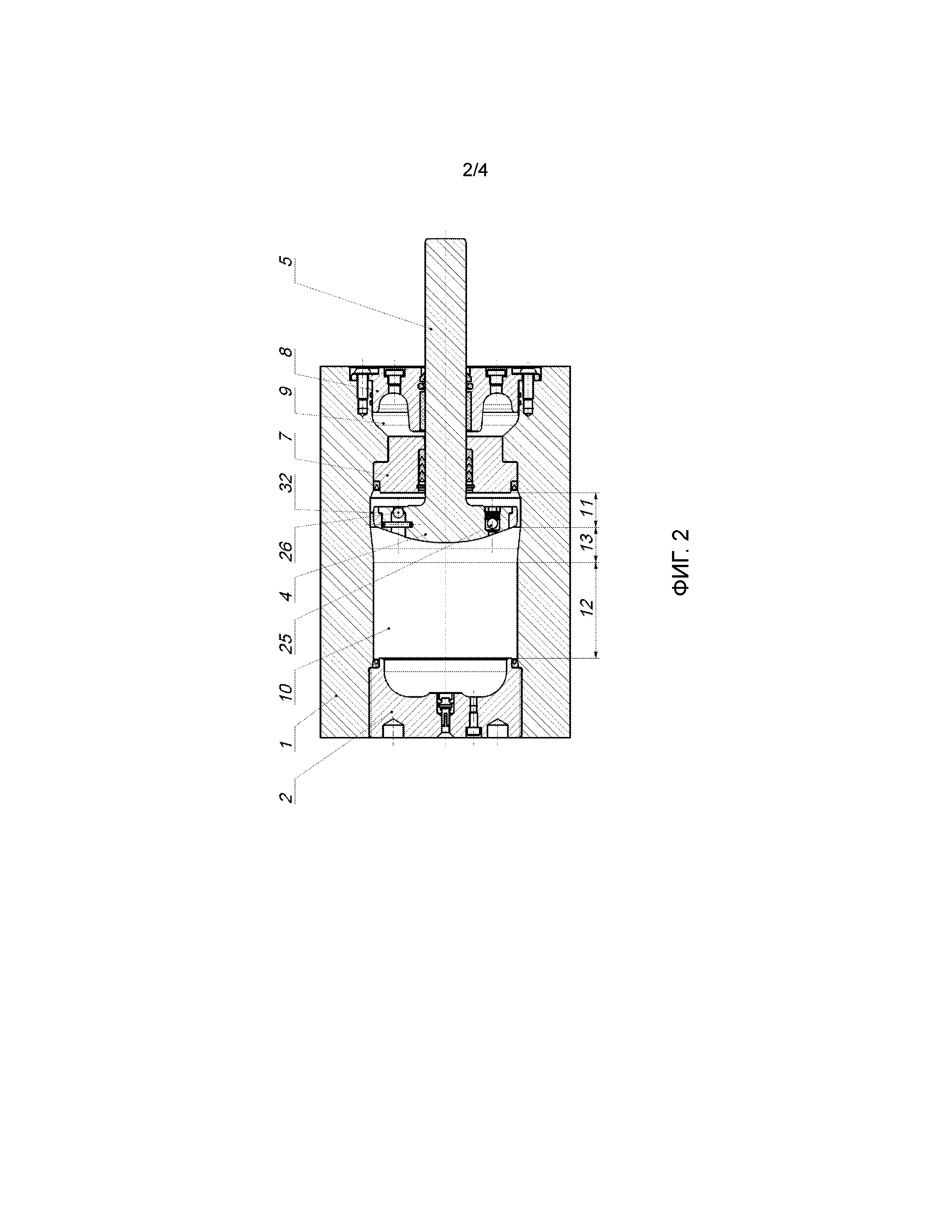

Данное изобретение представлено в виде варианта его осуществления на чертежах, в которых фиг.1 показывает в осевом сечении устройство в соответствии с изобретением, поглощающее энергию ударов между железнодорожными транспортными средствами/вагонами, при их неподвижном состоянии перед ударом, фиг.2 показывает поглощающее устройство в его осевом сечении во время поглощения энергии удара с поршнем, смещенным в проточную зону, фиг.3 показывает поглощающее устройство в его осевом сечении во время поглощения увеличенной энергии удара с поршнем, смещенным в зону сжатия, фиг.4 показывает сечение цилиндра, показывающее переднюю поверхность поршня в его положении, соответствующем протеканию.

Описание вариантов осуществления изобретения

Устройство, поглощающее энергию удара между железнодорожными транспортными средствами/вагонами, выполненное в соответствии с изобретением и показанное в варианте осуществления по фиг.1, содержит цилиндр 1 с ввинченным днищем 2, содержащем уплотнительное кольцо 3. Внутри цилиндра 1 вставлен поршень 4, соединенный с односторонним поршневым штоком 5, выступающим за переднюю плоскость 6 цилиндра 1 и направляемым аксиально в двух расположенных на расстоянии друг от друга уплотняющих втулках 7, 8. Между внутренней уплотняющей втулкой 7 и наружной уплотняющей втулкой 8 образована камера 9 для смазочного материала, предназначенная для удерживания смазочного материала, и пространство цилиндра 1, образованное между внутренней уплотняющей втулкой 7 и днищем 2, представляет собой рабочую камеру 10. Данная рабочая камера 10 имеет проточную зону 11, имеющую увеличенный внутренний диаметр, при этом начальная часть указанной зоны находится смежно внутренней уплотняющей втулке 7, а также зону 12 сжатия, внутренний диаметр которой обеспечивает посадку скольжения относительно поверхности, соответствующей диаметру поршня 4, при этом указанная зона продолжается до днища 2. Для обеспечения плавного перехода от фазы протекания к фазе сжатия рабочая камера 10 имеет дополнительно образованную промежуточную зону 13, имеющую диаметр, изменяющийся подобно конусу. Данная промежуточная зона 13 может также содержать дополнительную ступень 13а с уменьшенным наклоном для обеспечения дополнительной плавности перехода к зоне 12 сжатия.

В одном варианте осуществления, не показанном на чертежах, рабочая текучая среда может также протекать через дополнительные отверстия в поршне. За счет соответствующего выбора количества и диаметра указанных дополнительных отверстий можно придать дополнительный профиль характеристикам поглощения энергии. В другом варианте осуществления, не показанном на чертеже, промежуточная зона 13 может принимать дугообразную форму или любую форму, имеющую экспериментально выбранные углы наклона для обеспечения ранее определенных параметров последовательности поглощения кинетической энергии ударов.

Внутренняя уплотняющая втулка 7 закреплена посредством запрессовки в цилиндр 1 и она имеет наружное уплотнительное кольцо 14, а также комплект 15 цилиндрических уплотнений, одновременно функционирующий в качестве задней опоры для поршневого штока 5. Наружная уплотняющая втулка 8 плотно установлена в цилиндре 1 посредством уплотнительных колец и закреплена винтами 17 таким образом, что ее буртик 18 утоплен в канавке 19, образованной в передней части цилиндра 1. Наружная уплотняющая втулка 8 имеет скользящую гильзу 20, выполненную из бронзы, при этом указанная гильза функционирует в качестве передней опоры для поршневого штока 5, а также уплотнительные кольца 21 и 22, защищающие смазочный материал от вытекания из камеры 9 для смазочного материала.

Поршень 4 в варианте осуществления, показанном на чертеже, имеет дугообразную переднюю поверхность 23. На ступенчатой окружной периферии поршня 4 установлено скользящее кольцо 24, изготовленное из материала, имеющего лучшие характеристики скольжения, например из бронзы. Средняя часть поршня 4, выполненная как одно целое с поршневым штоком 5, содержит перепускные клапаны 25, а также обратный клапан 26, расположенные равномерно на одном и том же расстоянии от оси поршневого штока 5.

Камеру для смазочного материала заполняют смазочным материалом через отверстия 27, выполненные в наружной уплотняющей втулке 8, при этом указанные отверстия после данной операции закрывают ввинчиваемыми пробками 28. При этом рабочую камеру 10 заполняют рабочей текучей средой, используя отверстия 29, выполненные в днище 2, после чего указанные отверстия закрывают ввинчиваемыми пробками 30. Кроме того, днище 2 имеет клапан 31 для вытеснения рабочей текучей среды под давлением в рабочую камеру, находящуюся под определенным исходным давлением. После ввода рабочей текучей среды клапан 31 автоматически закрывается.

На фиг.2 показан поршень 4, расположенный в проточной зоне 11. Кольцевой паз 32, образованный между скользящим кольцом 24а и цилиндром 1 в данной зоне, обеспечивает возможность прохождения с усилием через рабочую текучую среду, имеющую определенную вязкость. Когда поршень 4 работает в данной зоне, обратный клапан 26, а также перепускной клапан 25 закрыты.

На фиг.3 поршень 4 показан в зоне 12 сжатия. Поршень 4 перемещается со скольжением в рабочей камере 10 цилиндра 1 для сдавливания рабочей текучей среды, не вытесненной ранее во время его функционирования в проточной зоне 11 и в промежуточной зоне 13. Когда поршень 4 функционирует внутри данной зоны, обратный клапан 26 закрыт, при этом перепускной клапан 25 открывается, вызывая перетекание сжатой рабочей текучей среды во вторую часть рабочей камеры 10 с противоположной стороны поршня 4.

После поглощения энергии удара давление со стороны поршня 4 прекращает действовать, и сжатая рабочая текучая среда проходит сбоку от указанного поршня в проточную зону 11. Во время данного перемещения обратный клапан 26 открывается для обеспечения возможности обратного потока рабочей текучей среды.

Как показано на фиг.4, поршень 4 содержит расположенные равномерно три клапана 25 избыточного потока, а также три обратных клапана 26. Данное расположение перепускных клапанов 25 и обратных клапанов 26 обеспечивает равномерное распределение сил, создаваемых рабочей текучей средой, протекающей во время функционирования устройства в соответствии с изобретением, что имеет очень важное значение для аксиального перемещения поршня 4 в цилиндре и для сохранения постоянного кольцевого паза 32.

Реферат

Устройство для поглощения энергии ударов между железнодорожными вагонами содержит две уплотняющие втулки (7, 8), обеспечивающие направление поршневого штока (5), которые расположены с одной стороны поршня (4). Внутренняя уплотняющая втулка (7) разделяет камеру внутри закрытого цилиндра (1) на рабочую камеру (10), ограниченную аксиально внутренней поверхностью днища (2), и на камеру (9) для смазочного материала, ограниченную аксиально внутренней поверхностью наружной уплотняющей втулки (8). Рабочая камера (10) имеет проточную зону (11), в которой внутренний диаметр (1) цилиндра увеличен и расположенную смежно внутренней уплотняющей втулке (7), а также зону (12) сжатия, в которой внутренний диаметр цилиндра (1) обеспечивает посадку скольжения относительно поверхности поршня (4), соответствующей его наружному диаметру. Благодаря расположению двух уплотняющих втулок с одной стороны поршня он может точно аксиально направляться для обеспечения возможности надлежащей работы устройства под действием увеличенной поперечной нагрузки. Благодаря разделению рабочей камеры на проточную зону и на зону сжатия малые порции энергии в нормальных условиях работы, а также большие порции энергии в экстремальных условиях столкновения могут быть плавно поглощены. 11 з.п. ф-лы, 4 ил.

Формула

2. Устройство по п.1, отличающееся тем, что по меньшей мере одна промежуточная зона (13) с постепенно изменяющимся внутренним диаметром цилиндра (1) образована между проточной зоной (11) и зоной (12) сжатия.

3. Устройство по п.2, отличающееся тем, что указанная промежуточная зона (13) имеет изменяющийся подобно конусу внутренний диаметр цилиндра (1).

4. Устройство по пп.1-3, отличающееся тем, что поршень (4) имеет дугообразную переднюю поверхность (23).

6. Устройство по пп.1-5, отличающееся тем, что по меньшей мере один перепускной клапан (25) расположен в поршне (4).

7. Устройство по пп.1-6, отличающееся тем, что по меньшей мере один обратный клапан (26) расположен в поршне (4).

10. Устройство по пп.1-9, отличающееся тем, что клапан (31), расположенный в днище (2) цилиндра (1), использован для вытеснения рабочей текучей среды под давлением в рабочую камеру (10).

11. Устройство по пп.1-10, отличающееся тем, что наружная уплотняющая втулка (8) имеет скользящую гильзу (20), обеспечивающую направление поршневого штока (5).

12. Устройство по пп.1-11, отличающееся тем, что внутренняя уплотняющая втулка (7) имеет комплект (15) цилиндрических уплотнений.

Комментарии