Амортизатор с повышенной диссипативной способностью и практически без масла - RU2547023C2

Код документа: RU2547023C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к амортизатору с повышенной диссипативной способностью и, в частности, амортизатору, содержащему узел шток-поршень, перемещающийся скольжением в трубчатом корпусе, при этом указанный узел шток-поршень выполнен с возможностью соединения с источником внешних воздействий, и указанный трубчатый корпус выполнен с возможностью соединения с предохраняемой конструкцией.

Уровень техники

В традиционных гидравлических или гидропневматических амортизаторах используют систему с узлом шток-поршень и возвратной пружиной, которая установлена между предохраняемой конструкцией (например, кузовом автотранспортного средства) и источником внешних воздействий (например, колесом транспортного средства, входящим в прямой контакт с землей). При этом предусмотрен блок из цилиндра и узла шток-поршень, охваченный возвратной пружиной, функцией которого является рассеяние энергии толчков за счет вязкости гидравлической текучей среды. Рассеяние энергии в традиционных амортизаторах этого типа происходит благодаря преобразованию механической энергии трения в системе твердая фаза-жидкость в тепло, которое выходит наружу.

Такие традиционные амортизаторы распространены очень широко, но они остаются связанными с принципом рассеяния энергии, обеспечиваемого исключительно за счет дросселирования вязкой текучей среды, как правило, масла, чем и объясняется низкая диссипативная способность этих амортизаторов. Кроме того, существуют практические недостатки, связанные с их конструкцией, в частности, то, что они всегда находятся под высоким давлением. Это относится к амортизаторам MONROE (гидропневматические амортизаторы, автором изобретения которых является Бурсье де Карбон), использующим свободный плавающий поршень, отделяющий газ от масла. Даже в состоянии покоя амортизатора существует постоянное давление от 50 до 100 бар, которое позволяет избежать испарения масла во время его прохождения через калиброванные дросселирующие отверстия. Присутствие такого высокого давления может представлять собой опасность во время монтажа или демонтажа и во время манипуляций с амортизатором. Чтобы избежать этой опасности, обычно предусматривают защитное ограждение перед свободным концом узла шток-поршень, чтобы предупредить резкий выход штока, который может привести к несчастному случаю.

Другим недостатком, тоже связанным с необходимостью постоянного присутствия высокого давления, является то, что для хранения или транспортировки амортизатора шток с поршнем располагают в выпущенном положении, поэтому амортизатор имеет большие габариты по длине.

Около десяти лет назад был предложен новый тип амортизатора, обеспечивающий гораздо более высокую способность рассеяния энергии, оставаясь при этом конструктивно более легким и менее объемным, чем традиционные амортизаторы. В этой связи можно обратиться к документу EP 1250539 B1 автора изобретения.

Этот новый тип амортизатора представлял собой концепцию гетерогенной структуры поглощения-рассеяния с использованием капиллярно-пористой матрицы и соответствующей жидкости, по отношению к которой указанная матрица является лиофобной, что подробно описано в документе EP 0791139 B1, опубликованном на десять лет раньше и тоже принадлежащем автору изобретения. Согласно этому инновационному типу гетерогенной структуры, используют твердую капиллярно-пористую матрицу с открытой пористостью и с контролируемой топологией, при этом жидкость, окружающая капиллярно-пористую матрицу, определяет ее большую удельную поверхность раздела твердая фаза/жидкость, при этом матрица является лиофобной по отношению к этой жидкости. Поверхность раздела может при этом меняться изотермически и реверсивно в зависимости от внешнего давления, действию которого подвергается гетерогенная структура.

Изотермический цикл «сжатия-расширения» гетерогенной структуры характеризуется замкнутым контуром с большим гистерезисом на диаграмме давление-объем, при этом гистерезис Н соответствует разности ΔP=Pint-Рехр, где Pint является давлением принудительного введения жидкости в пористое пространство матрицы, Pexp является давлением спонтанного выталкивания жидкости, вытесняемой из этого пористого пространства, и площадь, ограниченная этим замкнутым контуром, характеризует рассеиваемую энергию. Этот фундаментальный и оригинальный принцип детально раскрыт в публикации, появившейся в английском журнале J. Automobile Engineering, V. A. Eroshenko, 2007, том 221, часть D, стр.285-300 под названием "A new paradigm of mechanical energy dissipation - Part 1: theoretical aspects and practical solution" и стр.301-312 под названием "A new paradigm of mechanical energy dissipation - Part 2: experimental investigation and effectiveness of a novel car damper".

Таким образом, документ EP 1250539 B1 раскрывает амортизатор, содержащий узел шток-поршень, перемещающийся скольжением в цилиндре, ограничивая с двух сторон от поршня рабочую камеру, содержащую гидравлическую жидкость, при этом каждая рабочая камера постоянно сообщается со связанной с ней камерой, содержащей гетерогенную структуру поглощения-рассеяния энергии и, кроме того, сообщается с общей камерой через соответствующую систему с обратным и дросселирующим клапаном, причем эта общая камера представляет собой компенсационную камеру, обеспечивающую непрерывность гидравлической жидкости во время перемещений узла шток-поршень в цилиндре. В этой связи можно обратиться к документу EP 1250539 B1 этого же автора.

В этом амортизаторе рассеяние энергии происходит без участия вязкой текучей среды, например масла, как только скорость перемещения поршня превышает определенную критическую скорость, чтобы перейти от классического ньютоновского режима к режиму, отнесенному к единице поверхности с использованием гетерогенных структур поглощения-рассеяния энергии, где на границе сред «твердая фаза - жидкость» он играет роль рабочего тела.

Однако в конструкции вышеуказанного амортизатора тоже были выявлены некоторые недостатки.

Прежде всего, поскольку в амортизаторе применяют классический двухкамерный поршень с двумя системами герметизации, необходимо предусмотреть корпус, продолженный назад на достаточную длину, чтобы обеспечивать полное убирание узла шток-поршень, что приводит к большой длине амортизатора даже в полностью убранном положении узла шток-поршень.

Кроме того, единая компенсационная камера, расположенная в центральной части амортизатора, является камерой с деформируемой стенкой, ограниченной гибким кожухом, присутствие которого неизбежно приводит к определенному сопротивлению теплопередаче между рабочими камерами и внешним пространством.

Наконец, два гибких кожуха, в каждом из которых находится гетерогенная структура поглощения-рассеяния энергии, представляющая собой, по меньшей мере, одну капиллярно-пористую матрицу и соответствующую жидкость, в отношении которой указанная матрица является лиофобной, расположены, каждый, в специальной камере двухкамерного узла шток-поршень. В результате эти гибкие кожухи оказываются удаленными от наружной поверхности корпуса амортизатора. Однако именно эта поверхность определяет эффективность теплообмена между капиллярно-пористыми матрицами и внешним пространством, поэтому можно отметить значительное повышение температуры указанных матриц в сложных условиях работы и/или при повышенных пиках скорости узла шток-поршень.

Кроме того, из документа GB-A-1188453 известна гидропневматическая подвеска, содержащая трубчатый корпус, ограничивающий центральную камеру с перемещающимся скольжением поршнем и две кольцевые камеры, окружающие центральную камеру. Центральная камера заполнена маслом, и поршень имеет каналы, обеспечивающие принудительное прохождение масла от одной стороны поршня на другую. Кольцевые камеры разделены деформируемой стенкой на два отсека, один из которых содержит масло, а другой - воздух. Отсеки, содержащие масло, сообщаются через каналы принудительного перехода с центральной камерой, каждый с одной стороны поршня. Понятно, что кольцевые камеры, оснащенные деформируемыми стенками, отделяющими масло от воздуха, обеспечивают функцию подвески за счет сжатия/расширения воздуха, образуя пневматическую пружину.

Раскрытие изобретения

Настоящее изобретение отходит от принципа амортизатора с высокой диссипативной способностью вышеупомянутого типа, раскрытого в документе EP 1250539 B1, чтобы избежать изложенных выше ограничений и недостатков, а также призвано избежать недостатков гидравлических и гидропневматических амортизаторов, в частности, что касается высокого давления и большого объема масла.

Изобретение призвано предложить амортизатор с высокой диссипативной способностью и практически без масла, характеризующийся оптимальным поведением в случае сильных воздействий и/или повышенных скоростей штока амортизатора.

Изобретение призвано предложить амортизатор с высокой диссипативной способностью и практически без масла, конструкция которого позволяет избежать любого риска или опасности во время монтажа, демонтажа и манипуляций с амортизатором, и который в то же время имеет максимальную компактность при транспортировке или хранении амортизатора.

Согласно изобретению, вышеуказанная техническая задача решена в амортизаторе, содержащем узел шток-поршень, перемещающийся скольжением в трубчатом корпусе, при этом указанный узел шток-поршень ограничивает вместе с трубчатым корпусом две рабочие камеры, содержащие гидравлическую жидкость, при этом каждая рабочая камера постоянно сообщается с вспомогательной камерой, содержащей гетерогенную структуру поглощения-рассеяния энергии, представляющую собой, по меньшей мере, одну капиллярно-пористую матрицу и соответствующую жидкость, в отношении которой указанная матрица является лиофобной, при этом амортизатор отличается тем, что:

- две вспомогательные камеры являются кольцевыми камерами, выполненными в стенке трубчатого корпуса с двух сторон от центральной части указанного трубчатого корпуса, при этом в каждой из указанных вспомогательных камер находится гибкий кожух, содержащий соответствующую гетерогенную структуру; и

- каждая из двух рабочих камер сообщается также через соответствующее обратное средство с соответствующей компенсационной камерой, которая выполнена в соответствующем конце трубчатого корпуса, при этом указанные компенсационные камеры обеспечивают непрерывность гидравлической жидкости во время перемещений узла шток-поршень в трубчатом корпусе.

Благодаря вышеуказанной конструкции, оба гибких кожуха, каждый из которых содержит соответствующую гетерогенную структуру, находятся близко к стенке трубчатого корпуса амортизатора, что способствует эффективности теплообмена капиллярно-пористых матриц с внешним пространством. Кроме того, наличие двух компенсационных камер на двух концах трубчатого корпуса позволяет избежать любого отрицательного влияния на теплообмен, а также уменьшить инерцию (и, следовательно, увеличить скорость) нагнетания гидравлической жидкости в систему «рабочая камера - компенсационная камера».

Согласно предпочтительному отличительному признаку, трубчатый корпус заканчивается на каждом из своих концов головкой, которая содержит соответствующую компенсационную камеру, при этом каждая компенсационная камера ограничена гибкой деформируемой стенкой, которая закреплена и расположена в соответствующей головке. Каждая гибкая деформируемая стенка может подвергаться снаружи действию атмосферного давления или, в варианте, подвергаться действию слабого положительного давления со стороны соответствующего воздействующего средства, встроенного с рассматриваемую головку.

Предпочтительно обратное средство, связанное с каждой компенсационной камерой, представляет собой клапан в виде диска с калиброванными отверстиями, который опирается на соответствующую головку, перекрывая соединительные каналы, выполненные в указанной головке для соединения указанной компенсационной камеры с соответствующей рабочей камерой.

Согласно частному варианту выполнения, трубчатый корпус содержит часть в виде цилиндра и полую центральную часть в виде штока, при этом указанные части образуют между собой кольцевое пространство, в котором герметично скольжением перемещается узел шток-поршень, который тоже является полым, ограничивая одну из двух рабочих камер со стороны поршня, обращенной к источнику внешних воздействий, и с другой стороны замкнутую кольцевую камеру, содержащую газообразную текучую среду.

При этом можно предусмотреть, чтобы замкнутая кольцевая камера, содержащая газообразную текучую среду, имела дно, образованное кольцом, неподвижно соединяющим часть в виде цилиндра и полую центральную часть в виде штока, или, чтобы в варианте эта кольцевая камера имела дно, образованное кольцевым заплечиком, неподвижно соединенным с частью в виде цилиндра, через которое с зазором перемещается скольжением полая центральная часть в виде штока, содержащая концевой фланец, который герметично опирается на вышеуказанный кольцевой заплечик во время работы амортизатора и который можно отвести от указанного заплечика для образования отдушины, обеспечивающей максимальное убирание узла шток-поршень внутрь трубчатого корпуса, чтобы достичь минимального габарита амортизатора с целью его хранения или транспортировки. Предпочтительно в этом последнем случае свободный конец части в виде цилиндра имеет наружную резьбу для завинчивания гайки, предназначенной для затягивания концевого фланца центральной полой части в виде штока на заплечике части в виде цилиндра или для отвода указанного фланца от указанного заплечика, при этом указанная гайка имеет центральное отверстие для прохождения гидравлической жидкости во время работы амортизатора.

В варианте можно предусмотреть, чтобы часть в виде цилиндра трубчатого корпуса состояла из двух трубок, завинченных одним концом в резьбовой патрубок, образующий центральную часть, и другим концом в резьбовую головку, содержащую соответствующую компенсационную камеру, и из части в виде гильзы, которая выполнена из простой или двойной трубки, завинченной в отверстие центрального патрубка. В частности, та из двух головок, через которую проходит узел шток-поршень, оборудована единой системой герметизации амортизатора по отношению к внешнему пространству.

Предпочтительно на уровне отверстия каждой из кольцевых вспомогательных камер предусмотрена кольцевая решетка, предназначенная для обеспечения позиционирования и удержания гибкого кожуха, который расположен в соответствующей кольцевой вспомогательной камере. В частности, вышеуказанные кольцевые решетки имеют форму звездочки с выемкой в центральной части.

Согласно частному варианту выполнения, две кольцевые вспомогательные камеры сообщаются между собой через канал, выполненный в центральной части трубчатого корпуса, при этом указанный канал оборудован общим дросселем. Гидравлическое сопротивление, создаваемое обратными средствами, будет при этом в закрытом положении всегда больше, чем регулируемое сопротивление, создаваемое общим дросселем.

Согласно варианту выполнения, две кольцевые вспомогательные камеры между собой не сообщаются, но каждая из указанных кольцевых вспомогательных камер сообщается с соответствующей компенсационной камерой через канал, выполненный в соответствующем конце трубчатого корпуса, при этом каждый канал оборудован своим собственным дросселем. Гидравлическое сопротивление, создаваемое обратными средствами, будет при этом в закрытом положении всегда больше, чем регулируемое сопротивление, создаваемое каждым дросселем.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания частного варианта выполнения со ссылками на прилагаемые чертежи.

Краткое описание чертежей

Описание представлено со ссылками на прилагаемые чертежи.

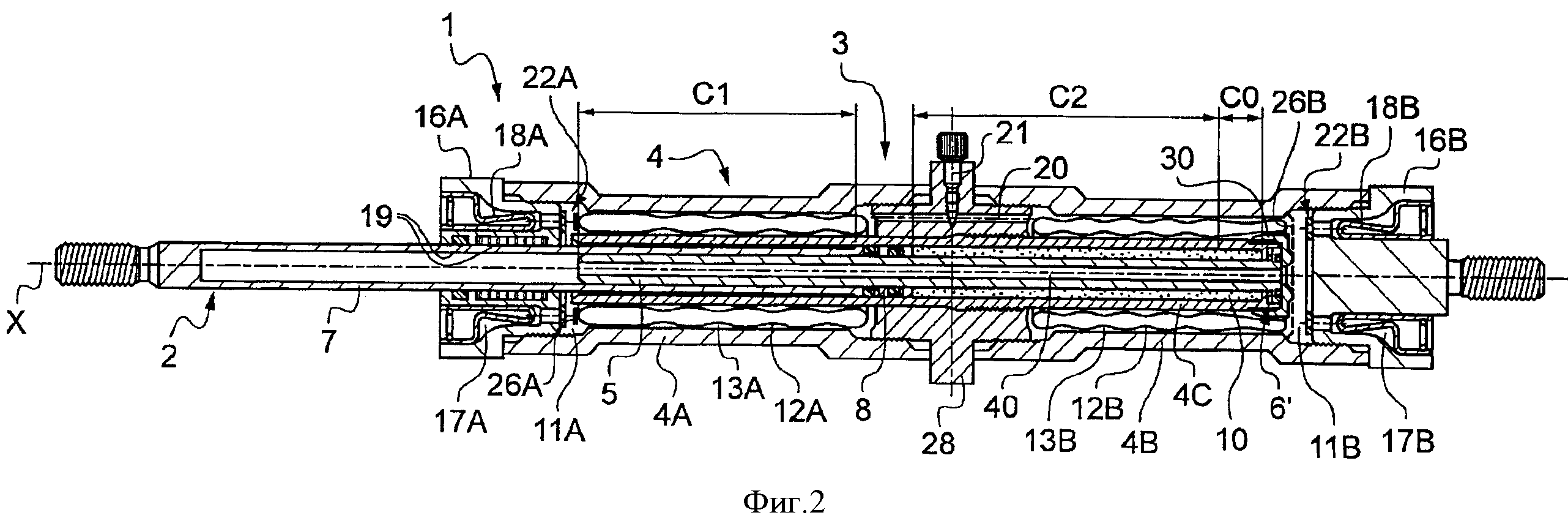

На фиг.1 показан амортизатор в соответствии с изобретением, вид в осевом разрезе;

на фиг.2 представлен вариант амортизатора, показанного на фиг.1, в котором предусмотрена отдушина, предназначенная для максимального убирания узла шток-поршень внутрь трубчатого корпуса, а также для удержания указанного узла в этом положении, вид в осевом разрезе;

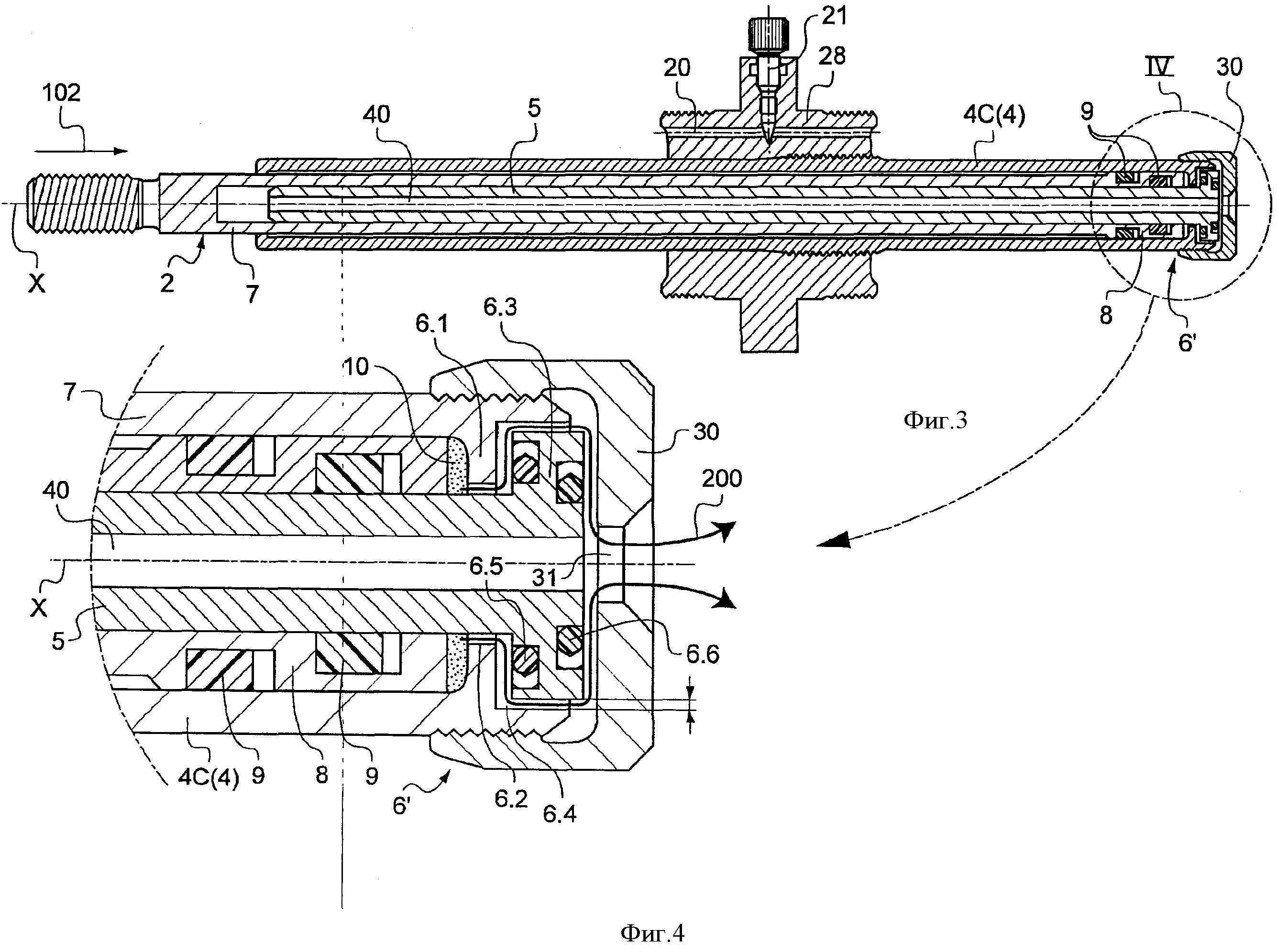

на фиг.3 показана центральная часть амортизатора, изображенного на фиг.2, в положении максимального заглубления узла шток-поршень с образованием разрежения, создаваемого во время работы амортизатора, вид в осевом разрезе;

на фиг.4 представлен увеличенный вид детали IV фиг.3, где наглядно показана вышеуказанная отдушина в открытом положении (показанное положение), обеспечивающее образование разрежения в закрытом положении (с затянутой гайкой).

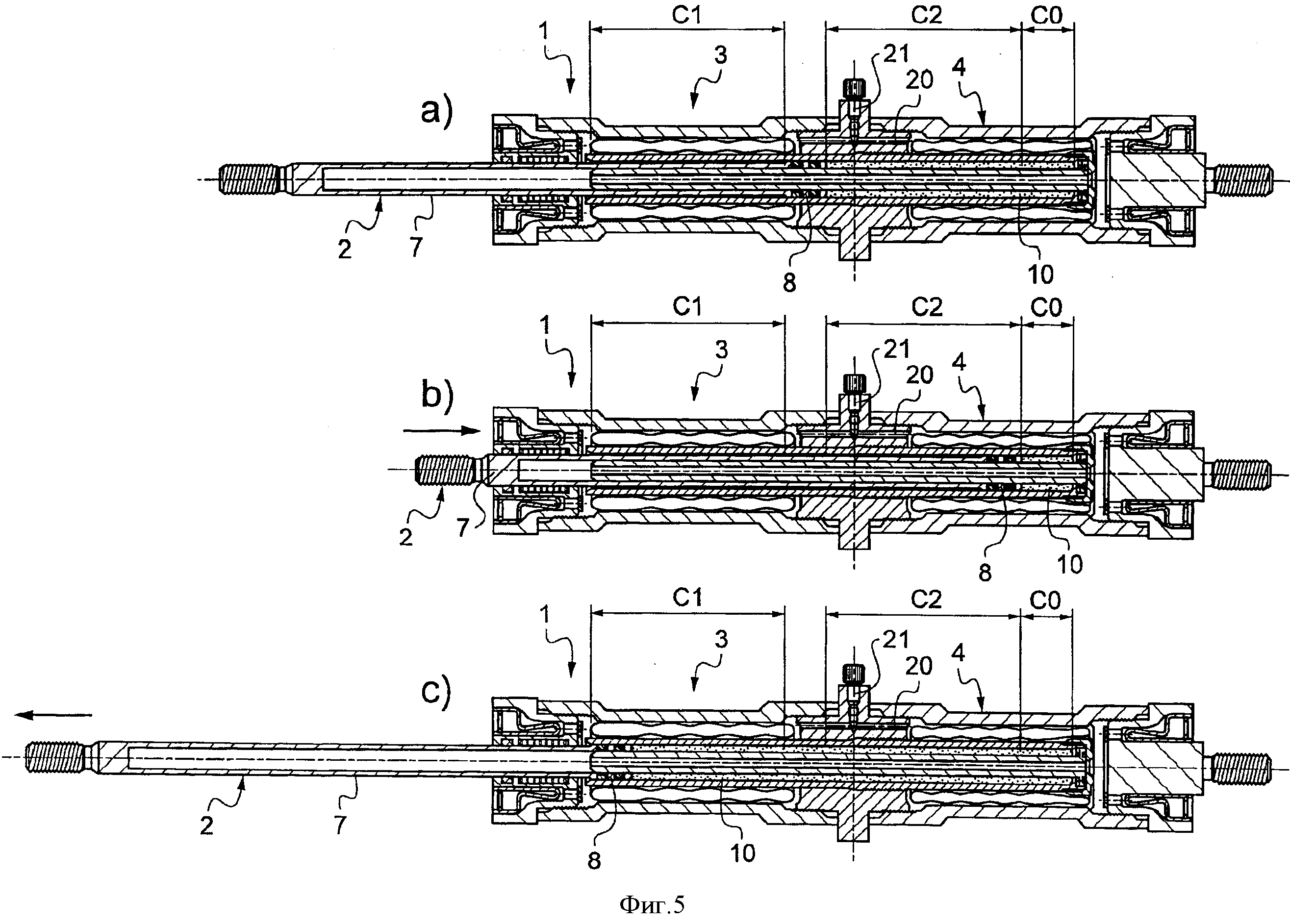

на фиг.5 показан амортизатор, изображенный на фиг.2-4, в различных осевых положениях своего узла шток-поршень, при этом a) среднее положение, b) положение максимального убирания узла шток-поршень, достигаемое вследствие открывания отдушины, и c) положение максимального выпуска узла шток-поршень;

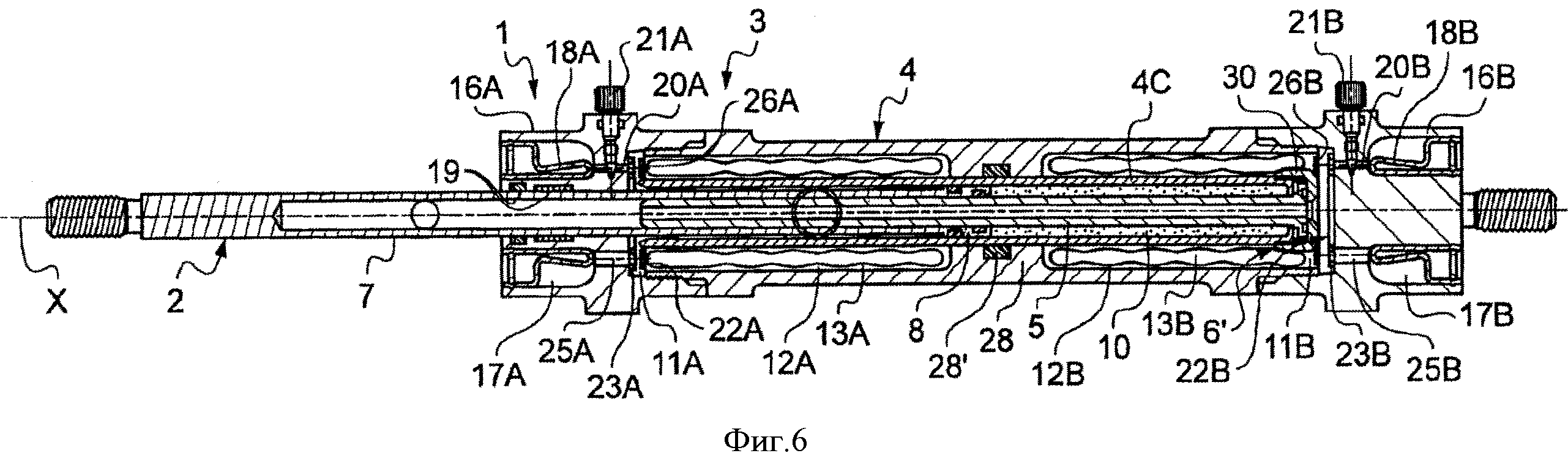

на фиг.6 показан другой вариант амортизатора, в котором каждая кольцевая вспомогательная камера сообщается с соответствующей компенсационной камерой через канал, оборудованный своим собственным дросселем, вид в осевом разрезе;

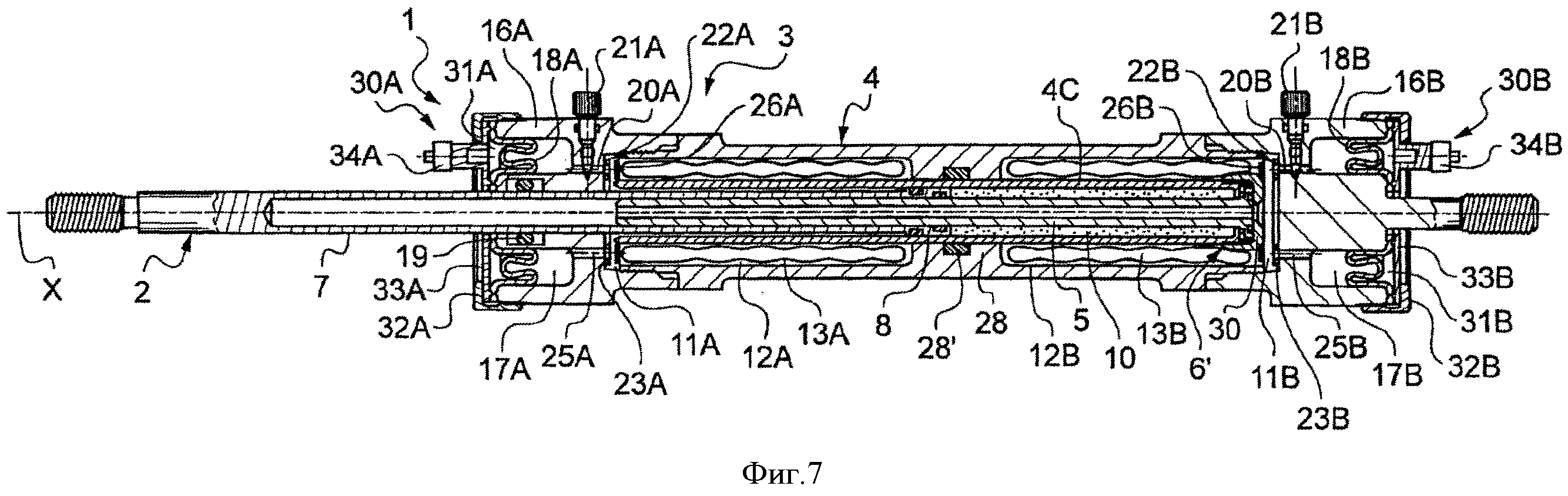

на фиг.7 показан варианта амортизатора, изображенного на фиг.6, в котором на гибкую деформируемую стенку, ограничивающую каждую компенсационную камеру, снаружи действует не атмосферное давление, а небольшое положительное давление, вид в осевом разрезе;

на фиг.8 представлено одно из обратных средств амортизатора, показанного на фиг.6 и 7;

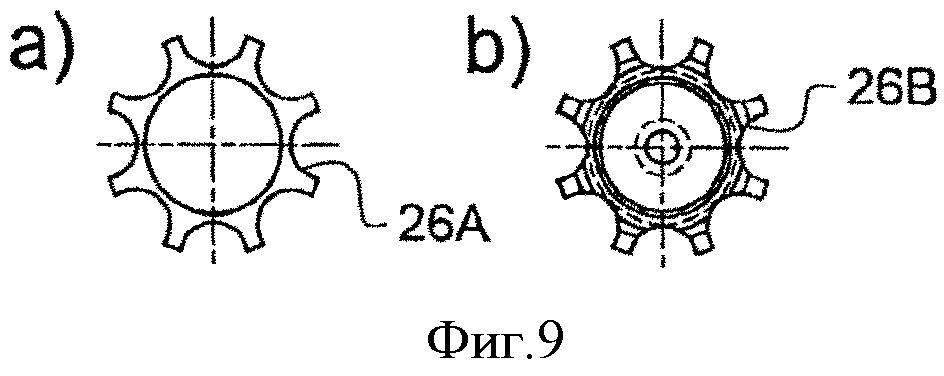

на фиг.9 показаны решетки в виде звездочки, предназначенные для позиционирования и удержания гибких кожухов амортизатора, изображенного на фиг.6 и 7.

Осуществление изобретения

На фиг.1 показан амортизатор с высокой диссипативной способностью и практически без масла в соответствии с изобретением, обозначенный позицией 1. Этот амортизатор 1 содержит узел шток-поршень 2, перемещающийся скольжением в трубчатом корпусе 3, при этом указанный узел шток-поршень выполнен с возможностью соединения с источником внешних воздействий, обозначенным SPE (например, с колесом транспортного средства, оборудованного амортизатором для его подвески, когда колесо находятся в прямом контакте с землей), и указанный трубчатый корпус выполнен с возможностью соединения с предохраняемой конструкцией, обозначенной S (например, с кузовом оснащенного таким образом автотранспортного средства).

В данном случае трубчатый корпус 3 содержит цилиндрическую часть 4, внутри которой в осевом направлении вдоль продольной оси X амортизатора проходит полая центральная часть 5 в виде штока с открытым дном. Кольцо 6, неподвижно соединяющее часть 4 в виде цилиндра 4 и полую центральную часть 5 в виде штока, образует, таким образом, дно камеры 10, которая является замкнутой кольцевой камерой, содержащей газообразную текучую среду, например, воздух или азот.

Вместе с тем, следует отметить, что такое жесткое закрытое дно представляет собой лишь частный вариант выполнения и что, как будет показано ниже, можно предусмотреть дно, которое не является моноблочным и единым, чтобы обеспечивать функцию отдушины, предназначенной одновременно для максимального убирания узла шток-поршень внутрь трубчатого корпуса 3, чтобы амортизатор имел минимальные габариты во время хранения или транспортировки, и для создания разрежения во время эксплуатации амортизатора.

Узел шток-поршень состоит собственно из штока 7 и из поршня 8, который герметично перемещается скольжением при помощи прокладок 9 в кольцевом пространстве, ограниченном между внутренней стенкой части 4 в виде цилиндра и наружной стенкой полой центральной части 5 в виде штока. Часть 4 в виде цилиндра и полая центральная часть 5 в виде штока образуют между собой кольцевое пространство, в которой узел шток-поршень, который тоже является полым, герметично перемещается скольжением, ограничивая так называемую рабочую камеру НА со стороны поршня 8, обращенной к источнику внешних воздействий SPE, и с другой стороны - замкнутую кольцевую камеру 10, содержащую газообразную текучую среду.

Согласно общему принципу амортизатора с высокой диссипативной способностью, описанного в вышеупомянутом документе EP 1250539 B1, узел шток-поршень 2 ограничивает с трубчатым корпусом 3 две рабочих камеры 11A, 11B, содержащие гидравлическую жидкость, при этом каждая рабочая камера 11A, 11B постоянно сообщается с вспомогательной камерой 12A, 12B, содержащей гетерогенную структуру поглощения-рассеяния энергии, состоящую, по меньшей мере, из капиллярно-пористой матрицы 14 и соответствующей жидкости 15, в отношении которой указанная матрица является лиофобной. Однако, в отличие от вышеупомянутого амортизатора, внутреннее сечение узла шток-поршень 2 играет здесь роль поршня для рабочей камеры 11В.

Согласно первому отличительному признаку изобретения, две вспомогательные камеры 12A, 12B являются кольцевыми камерами, расположенными в стенке трубчатого корпуса 3 с двух сторон от центральной части 28 указанного трубчатого корпуса. В каждой из этих кольцевых вспомогательных камер 12A, 12B расположен гибкий кожух 13A, 13B, в котором содержатся соответствующая гетерогенная структура, капиллярно-пористые матрицы которой в данном случае показаны в виде твердых фаз 14, и соответствующая жидкость, в отношении которой указанные матрицы являются лиофобными и которая обозначена позицией 15. Речь может идти о воде или о любой другой соответствующей жидкости.

Сразу же необходимо отметить, что гибкие кожухи 13A, 13B, каждый из которых содержит соответствующую гетерогенную структуру 14, 15, расположены вблизи наружной стенки трубчатого корпуса амортизатора, что значительно способствует теплообмену с внешним пространством.

В данном случае две кольцевые вспомогательные камеры 12A, 12B сообщаются между собой через канал 20, выполненный в центральной части 28 трубчатого корпуса, проходящий параллельно оси X, при этом указанный канал 20 оснащен общим дросселем 21, который обеспечивает регулируемое гидравлическое сопротивление.

Согласно другому отличительному признаку изобретения, каждая из двух рабочих камер 11A, 11B, которые ограничивает узел шток-поршень 2 с трубчатым корпусом 3, сообщается также через соответствующее обратное средство 22A, 22B с соответствующей компенсационной камерой 17A, 17B, которая расположена в конце трубчатого корпуса 3. В данном случае трубчатый корпус 3 заканчивается на каждом из своих двух концов головкой 16A, 16B, которая содержит соответствующую компенсационную камеру 17A, 17B, при этом каждая компенсационная камера ограничена гибкой деформируемой стенкой 18A, 18B, которая закреплена и установлена в соответствующей головке 16A, 16B, при этом указанная гибкая деформируемая стенка 18A, 18B в данном случае подвергается снаружи действию атмосферного давления. Позицией 27A, 27B обозначен элемент, такой как стопорное пружинное кольцо, позволяющее закрепить гибкую деформируемую стенку 18A, 18B в соответствующем гнезде соответствующей головки 16A, 16B. В варианте, как показано на фиг.7, можно предусмотреть, чтобы на каждую гибкую деформируемую стенку 18A, 18B снаружи действовало положительное давление со стороны соответствующего средства 30A, 30B воздействия, встроенного в соответствующую головку 16A, 16B.

Как будет показан ниже при описании работы амортизатора, обе компенсационные камеры 17A, 17B предназначены для обеспечения непрерывности гидравлической жидкости во время перемещения узла шток-поршень 2 в трубчатом корпусе 3. Здесь тоже следует отметить, что единая и центральная компенсационная камера амортизатора из вышеупомянутого документа EP 1250539 B1 заменена двумя компенсационными камерами, расположенными на уровне двух концов трубчатого корпуса таким образом, что их присутствие фактически не влияет на теплообмен во время работы амортизатора.

Кроме того, предпочтительно предусмотрены две кольцевые решетки в виде кольца или звездочки 26A, 26B с выемкой (аналогичные показанным на фиг.9), расположенные на уровне отверстия каждой из кольцевых вспомогательных камер 12A, 12B, при этом каждая решетка предназначена для обеспечения позиционирования и удержания гибкого кожуха 13A, 13B, который установлен в соответствующей кольцевой вспомогательной камере. Таким образом, можно с уверенностью избегать любого риска повреждения гибких кожухов 13A, 13B во время работы амортизатора, в частности, в случае сильных вибраций.

Гибкие кожухи 13A, 13B выполнены из материала, непроницаемого для гидравлической жидкости, как это было предусмотрено в амортизаторе с высокой диссипативной способностью согласно вышеупомянутому документу EP-1250439 B1. Так, каждый гибкий кожух содержит капиллярно-пористую матрицу или матрицы 14, которые погружены в соответствующую функциональную жидкость 15 (рабочая жидкость), например такую, как вода. Другие камеры амортизатора, кроме, естественно, вышеупомянутой кольцевой камеры 10, в которой находится газ, заполнены гидравлической жидкостью, такой как масло (технологическая жидкость).

Как показано на фиг.1, трубчатый корпус 3 заканчивается на каждом из своих двух концов головкой 16A, 16B, которая в данном случае выполнена заодно с остальной частью цилиндрической части и в которой находится соответствующая компенсационная камера 17A, 17B.

Обратное средство 22A, 22B, связанное с каждой компенсационной камерой 17A, 17B, в данном случае представляет собой клапан в виде диска 23A, 23B с калиброванными отверстиями 24A, 24B, который опирается на соответствующую головку 16A, 16B, перекрывая соединительные каналы 25A, 25B, выполненные в каждой головке и соединяющие каждую компенсационную камеру 17A, 17B с соответствующей рабочей камерой 11A, 11B. Размеры калиброванных отверстий 24A, 24B каждого диска 23A, 23B, образующего обратное средство 22A, 22B, определяют таким образом, чтобы обеспечиваемое ими гидравлическое сопротивление было всегда больше в закрытом положении, чем гидравлическое сопротивление, обеспечиваемое общим дросселем 21. Благодаря регулированию гидравлического сопротивления при помощи дросселя 21, можно регулировать давление нагнетания функциональной жидкости в пористое пространство капиллярно-пористой матрицы (в режиме поверхностного рассеяния энергии). Это явление эффективного рассеяния энергии объясняется большой разностью АР между давлением принудительного введения Pint жидкости в пористое пространство матрицы и давлением спонтанного вытеснения Рехр жидкости из этого пористого пространства (ΔP=Pint-Рехр, при этом Pint>>Рехр). Это будет более понятно при рассмотрении нижеследующего описания работы. Для более подробного ознакомления можно обратиться к вышеупомянутой публикации, появившейся в 2007 году.

Следует отметить, что та 16A из двух головок, через которую проходит узел шток-поршень 2, оборудована единой системой 19 герметизации амортизатора по отношению к внешнему пространству, что является большим преимуществом по сравнению с известными решениями, которые требовали наличия двойной системы герметизации амортизатора по отношению к внешнему пространству.

Наконец, следует отметить присутствие показанной на фиг.1 гибкой тороидальной прокладки 29, которая расположена напротив поршня 8 на штоке 7 узла шток-поршень 2 и которая предназначена служить предохранительным упором в положении максимального выпуска узла шток-поршень 2.

На фиг.1 стрелками 101 и 102 показаны соответственно направления выпуска и убирания узла шток-поршень 2.

На фиг.1 амортизатор показан со своим узлом шток-поршень в среднем положении таким образом, что доступный ход выпуска, обозначенный C1, по существу идентичен доступному ходу убирания, обозначенному C2. Остаточный ход, обозначенный CO, соответствует максимальному заглублению поршня, при котором объем газа, содержащийся в кольцевой камере 10, сжимается до максимума, но при этом газ не может из нее выйти. Из варианта, представленного на фигурах, будет видно, что в некоторых ситуациях этот остаточный ход CO можно исключить, чтобы добиться полного заглубления узла шток-поршень с целью достижения максимальной компактности амортизатора.

На фиг.2-4 показан вариант амортизатора, описанного со ссылками на фиг.1, причем этот вариант представляет собой конструкцию, изготовление и монтаж которой намного облегчены, что будет показано при помощи нижеследующих комментариев.

В данном случае часть 4 в виде цилиндра трубчатого корпуса состоит из двух трубок 4A, 4B, которые завинчены одним из своих концов на резьбовой патрубок, образующий центральную часть 28, и другим своим концом на резьбовую головку 16A, 16B, содержащую соответствующую компенсационную камеру 17A, 17B. Трубчатый корпус 3 состоит также из части в виде гильзы, обозначенной 4C, которая выполнена в виде простой или двойной (в данном случае простой) трубки, которая в данном случае завинчена в отверстие центрального патрубка 28. Единый компонент, образующий часть 4 в виде цилиндра трубчатого корпуса для амортизатора, показанного на фиг.1, заменен двумя трубками 4A, 4B, двумя головками 16A, 16B, центральным патрубком 28 и простой трубкой гильзы 4C. Как и в предыдущем случае, центральный патрубок 28, в данном случае имеющий резьбу на своих двух концах, содержит канал 20, обеспечивающий сообщение между двумя трубчатыми вспомогательными камерами 12A, 12B и оборудованный соответствующим общим дросселем 21.

Как показано на фиг.3 и еще более наглядно на фиг.4, замкнутая кольцевая камера 10, содержащая газовую текучую среду, имеет дно 6', которое в данном случае образовано кольцевым заплечиком 6.1, неподвижно соединенным с частью в виде гильзы 4C цилиндрической части 4 трубчатого корпуса 3. Через этот кольцевой заплечик 6.1 перемещается скольжением с зазором (зазор 6.2) полая центральная часть 5 в виде штока, при этом указанная полая центральная часть 5 в виде штока содержит концевой фланец 6.3, оснащенный уплотнительными прокладками 6.5 и 6.6 на своих двух круглых сторонах. Свободный конец части 4C в виде гильзы части 4 в виде цилиндра имеет наружную резьбу для гайки 30, предназначенной для затягивания концевого фланца 6.3 полой центральной части 5 в виде штока на заплечике 6.1 части 4C в виде гильзы или для отвода указанного фланца 6.3 от указанного заплечика 6.1. Таким образом, концевой фланец 6.3 можно герметично прижать к заплечику 6.1, что соответствует положению во время работы амортизатора, но его можно также отвести (положение показано на фиг.4) с образованием отдушины, обеспечивающей максимальное убирание узла шток-поршень 2 внутрь трубчатого корпуса 3, чтобы амортизатор имел минимальные габариты с целью его хранения или транспортировки. Это положение максимального убирания узла шток-поршень показано на фиг.3 и 4, при этом понятно, что газ, содержащийся в кольцевой камере 10, может из нее выйти, если гайку 30 слегка отвинтить, через вышеуказанный проходной зазор 6.2 и через проходной зазор, обозначенный 6.4, ограниченный периферией фланца 6.3, и выйти через центральное отверстие 31 гайки 30, что показано стрелками 200 на фиг.4. В этом случае амортизатор становится максимально компактным. Как только это положение достигнуто, оператору достаточно опять завинтить гайку 30 для восстановления герметичности дна 6'. Понятно, что это положение максимального заглубления узла шток-поршень удерживается (гайка 30 завинчена) разрежением, которое создается в камере 10, как только указанный узел шток-поршень покидает это положение (это разрежение является эффективным, одновременно простым и надежным возвратным средством).

Если амортизатор необходимо опять установить на место, когда шток находится в положении максимального убирания, то, поскольку гайка 30 завинчена, оператор может легко потянуть за шток и вытянуть его до его среднего положения, образуя, таким образом, небольшое разрежение в камере 10, которая находилась до этого под атмосферным давлением. Во время работы центральное отверстие 31 гайки 30 продолжает центральный канал, обозначенный 40, центральной части 5 в виде штока для обеспечения прохождения текучей среды во время движений узла шток-поршень.

Если амортизатор необходимо складировать или транспортировать, гайку 30 отвинчивают, и узел шток-поршень можно заглубить до максимума, чтобы получить сверхкомпактный амортизатор, готовый для складирования или транспортировки. При этом давление в камере 10 остается равным атмосферному давлению, что исключает любую опасность при манипуляциях с амортизатором.

На фиг.5 показаны: a) состояние амортизатора в среднем положении узла шток-поршень (в камере 10 присутствует небольшое разрежение), b) амортизатор в положении максимального убирания указанного узла шток-поршень на всем протяжении хода C2 с остаточным ходом C0, который сохраняется, пока амортизатор находится в рабочем состоянии (при этом давление в камере 10 равно атмосферному давлению) и, наконец, c) амортизатор в положении максимального выпуска узла шток-поршень на всем протяжении хода C1 (при этом в камере 10 присутствует разрежение большее, чем в положении a)).

Далее следует описание работы вышеуказанного амортизатора, установленного на автотранспортном средстве (не показано).

В статическом состоянии поршень 9 узла шток-поршень 2 занимает нейтральное положение (перемещение штока 7, обозначенное ΔX(t) на фиг.1, является нулевым), которое является положением, показанным на фиг.1, 2 и 5 - a), благодаря равновесию между весом автомобиля и усилием возвратной пружины подвески (не показана). Гидравлические давления в рабочих камерах 11A, 11B, а также во внутреннем объеме центрального канала 40 являются везде одинаковыми и равны атмосферному давлению по причине наличия калиброванных отверстий 24A, 24B обратных клапанов 23A, 23B, а также в данном случае проходного канала 20, оборудованного дросселем 21. При этом внутренние пространства капиллярно-пористых матриц 14, содержащихся в гибких кожухах 13A, 13B и погруженных в функциональную жидкость 15, являются пустыми. Понятно, что небольшое разрежение в кольцевой камере 10, содержащей газ, не оказывает никакого влияния ни на значение давления в гидравлическом резервуаре амортизатора, ни на поведение гетерогенных структур 14, 15, содержащихся в гибких кожухах 13A, 13B.

Во время динамической работы амортизатора необходимо различать два рабочих режима: первый режим, называемый ньютоновским, который соответствует единому рабочему режиму традиционных гидравлических или гидропневматических амортизаторов, и другой режим, называемый поверхностным, в котором участвуют гетерогенные структуры поглощения-рассеяния энергии, как описано в документе EP-1250539 B1 и в вышеупомянутой публикации от 2007 года.

Ньютоновский режим соответствует рассеянию механической энергии, что часто встречается в традиционных гидравлических или гидропневматических амортизаторах с дросселированием вязкой жидкости через калиброванные отверстия, которое приводит к преобразованию энергии трения в тепло с его выделением наружу. Перемещение ΔX(t) штока 7 с усилием F(t) (как показано на фиг.1) приводит к изменению гидравлических давлений в рабочих камерах 11A, 11B с последующим выталкиванием жидкости через канал 20. Если, например, предположить, что узел шток-поршень 2 перемещается в направлении стрелки 102, гидравлическое давление в центральном канале 40 и, следовательно, в рабочей камере 11B повышается, тогда как гидравлическое давление в другой рабочей камере 11A понижается. Обратный клапан 23B остается закрытым, и сопротивление (регулируемое) дросселя 21 обеспечивает спокойное перетекание жидкости из рабочей камеры 11B и из соответствующей кольцевой вспомогательной камеры 12B в рабочую камеру 11A и в соответствующую кольцевую вспомогательную камеру 12A. При этом жидкость постепенно заполняет кольцевое пространство, смежное с поршнем 8, и в случае дефицита объема обратный клапан 23A открывается под действием атмосферного давления, и необходимое количество жидкости, находящейся в компенсационной камере 17A, поступает в рабочую камеру 11A, чтобы обеспечивать непрерывность жидкости в гидравлическом резервуаре амортизатора. В этом ньютоновском режиме обычное нагнетание между рабочими камерами и их соответствующей кольцевой вспомогательной камерой через канал 20 с контролем дросселя 21 обеспечивает функцию рассеяния механической энергии. Если шток перемещается по стрелке 101, происходит точно такая же симметричная работа, при этом буквы A превращаются в буквы B и наоборот.

Во всех рассмотренных выше случаях давление внутри кольцевых вспомогательных камер 12A, 12B, содержащих гибкие кожухи 13A, 13B, остается умеренным и в любом случае недостаточным для прохождения функциональной жидкости в пористое пространство матриц гетерогенной структуры, поскольку указанное давление меньше капиллярного давления Лапласа, которое соответствует давлению Pint нагнетания функциональной жидкости в пористое пространство (объемом Vpores). Таким образом, при работе в ньютоновском режиме объем гибких кожухов 13A, 13B остается почти неизменным, то есть гетерогенные структуры 14, 15 не участвуют в рассеянии энергии в этом ньютоновском режиме.

Если скорость перемещения узла шток-поршень 2 превышает критическое значение

Таким образом, во время перемещения узла шток-поршень 2 в направлении стрелки 102 объем технологической жидкости (масла), вытесняемый из центрального канала 40 под высоким давлением, не может пройти через дроссель 21 в кольцевую вспомогательную камеру 12A по причине большого сопротивления этого дросселя. Следовательно, вытесняемый объем вынужден сжимать соответствующий гибкий кожух 13B, и уменьшение объема ΔV этого кожуха будет равно значению, эквивалентному объему заполненных пор Vpores матрицы или матриц, содержащихся внутри этого гибкого кожуха 13B. При этом давление, действующее в кольцевой вспомогательной камере 12B, превышает значение капиллярного давления Лапласа (давление нагнетания Pint), что приводит к принудительному нагнетанию функциональной жидкости в соответствующую пористую матрицу или матрицы. С другой стороны поршня 8 объем пространства увеличивается, и давление в нем понижается. Разрежение в другой кольцевой вспомогательной камере 12A приводит к расширению соответствующей гетерогенной структуры и к спонтанному выталкиванию функциональной жидкости при давлении Рехр (при Pexp<

Во время перемещения узла шток-поршень 2 в противоположном направлении 101 поршень 8 вытесняет жидкость со стороны рабочей камеры 11A и кольцевой вспомогательной камеры 12A, что приводит к сжатию гибкого кожуха 13A и принудительному нагнетанию функциональной жидкости в пористое пространство матрицы соответствующей гетерогенной структуры 14, 15. Во время этого перемещения в другой кольцевой вспомогательной камере 12B происходит разрежение, что приводит к спонтанному удалению функциональной жидкости из пор пористой матрицы 14 гетерогенной структуры, находящейся в гибком кожухе 13B. Здесь тоже открывание обратного клапана 23B обеспечивает непрерывность жидкости в кольцевой вспомогательной камере 12B за счет возможного поступления дополнительной технологической жидкости из соответствующей компенсационной камеры 17B.

Далее со ссылками на фиг.6 и 7 следует описание двух других вариантов вышеуказанного амортизатора.

Он тоже содержит часть 4C в виде гильзы с дном 6', оборудованным гайкой 30, связанной с системой, образующей отдушину. Однако часть 4C в виде гильзы либо плотно посажена в центральную часть 28 части 4 корпуса, которая является единой (вариант, показанный на фиг.6), либо, как в предыдущем случае, завинчена в отверстие центральной части 28 указанной единой части 4 корпуса (вариант на фиг.7) с центральной прокладкой 28', обеспечивающей герметичность.

В отличие от предыдущих вариантов обе кольцевые вспомогательные камеры 12A, 12B между собой не сообщаются, но каждая из этих камер сообщается с соответствующей компенсационной камерой 17A, 17B через канал 20A, 20B, выполненный в соответствующей головке 16A, 16B трубчатых корпусов, при этом каждый канал 20A, 20B дополнительно оборудован своим собственным дросселем 21A, 21B.

Обратные средства 22A, 22B слегка изменены, как показано на фиг.8, где представлен вид сбоку (a) и спереди (b) обратного клапана 23A. Гидравлическое сопротивление, создаваемое обратными средствами 22A, 22B, в данном случае должно оставаться больше в закрытом положении, чем регулируемое сопротивление, обеспечиваемое каждым дросселем 21A, 21B.

На фиг.9 отдельно показаны решетки позиционирования и удержания гибких кожухов 13A, 13B, содержащих гетерогенные структуры амортизатора. В данном случае речь идет об амортизаторе с внутренней конструкцией отдушины для обеспечения его повышенной компактности, и на а) показана решетка 26B, которая обычно надета на гайку 30, причем эти решетки 26A, 26B имеют форму звездочки в круглой выемкой в своей центральной части.

Как показано на фиг.7, в случае необходимости, можно еще изменить конструкцию варианта, показанного на фиг.6, предусмотрев, чтобы на гибкую стенку 18B компенсационной камеры 17B (которая находится со стороны предохраняемой конструкции) снаружи действовало не атмосферное давление, как раньше, а слабое положительное давление (например, от 0,5 до 1,0 бар) со стороны механической или пневматической пружины, и это же предусмотреть для другой гибкой стенки 18А с немного более высоким давлением (например, 0,5-1 бар), что позволяет еще лучше обеспечивать непрерывность жидкости и скорость реакции. Необходимо отметить, что в состоянии покоя амортизатора нет никакого другого давления, кроме вышеуказанных слабых положительных давлений, которые составляют от 0,5 до 1,0 бар, что позволяет полностью устранить вышеупомянутые риски и недостатки гидропневматических амортизаторов высокого давления, в которых положительные давления могут достигать 50-100 бар.

На фиг.7 показаны средства воздействия 30A, 30B, которые интегрированы в соответствующую головку 16A, 16B и обеспечивают требуемое слабое положительное давление. В данном случае следует указать камеру воздействия 31A, 31B, закрытую крышкой 32A, 32B, которая удерживает пластину 33А, 33В, оборудованную соединительным патрубком 34A, 34B, предназначенным для заполнения соответствующей камеры воздействия соответствующей жидкостью.

Два последних варианта, показанные на фиг.6 и 7, представляют особый интерес при работе амортизатора в основном в вертикальном положении, так как они позволяют избежать перетекания жидкости из одной компенсационной камеры в другую под действием силы тяжести (которое можно было, наоборот, встретить в вариантах, показанных на фиг.1-5).

Кроме того, присутствие двух отдельных дросселей 21A, 21B позволяет производить регулирование, чтобы обеспечивать постоянство асимметрии характеристики амортизатора, причем это регулирование производят один раз во время первоначального монтажа амортизатора. Для этого регулирования необходимо предусматривать, чтобы сила отдачи амортизатора была отрегулирована по значению, более высокому, чем сила толчков.

Описанные конструкции имеют существенные преимущества по сравнению с известным амортизатором с высокой диссипативной способностью, что было подробно описано выше.

Изобретение не ограничивается описанными вариантами выполнения, а наоборот, охватывает любые версии, воспроизводящие при применении эквивалентных средств описанные выше основные отличительные признаки.

В частности, изобретение можно применять в других областях, кроме автомобильных подвесок, например, для парасейсмических систем, для опор трубопроводов транспортировки газа, нефти, пара или для опор инженерных сооружений, а также для антивибрационных опор с вышеупомянутыми преимуществами высокой эффективности в сочетании с высокой диссипативной способностью и с максимальной компактностью диссипативных устройств и систем.

Узел шток-поршень 2 можно выполнить с возможностью соединения с источником внешних воздействий SPE или с предохраняемой конструкцией S, и трубчатый корпус можно выполнить с возможностью соединения с предохраняемой конструкцией S или с источником внешних воздействий SPE.

Реферат

Изобретение относится к машиностроению. Амортизатор содержит узел (2) шток-поршень, перемещающийся со скольжением в трубчатом корпусе (3). Узел шток-поршень ограничивает вместе с трубчатым корпусом две рабочие камеры (11A, 11B), содержащие гидравлическую жидкость. Каждая рабочая камера (11A, 11B) постоянно сообщается со вспомогательной камерой (12A, 12B), содержащей гетерогенную структуру (14, 15) поглощения-рассеяния энергии, которая представляет собой капиллярно-пористую матрицу (14) и жидкость (15), в отношении которой матрица является лиофобной. Вспомогательные камеры (12A, 12B) являются кольцевыми камерами, выполненными в стенке трубчатого корпуса (3) с двух сторон от центральной его части (28). В каждой из вспомогательных камер (12A, 12B) находится гибкий кожух (13A, 13B), содержащий гетерогенную структуру (14, 15). Каждая из двух рабочих камер (11A, 11B) сообщается через обратное средство (22A, 22B) с компенсационной камерой (17A, 17B), которая выполнена в соответствующем конце трубчатого корпуса (3). Компенсационные камеры (17A, 17B) обеспечивают непрерывность гидравлической жидкости во время перемещений узла (2) шток-поршень в трубчатом корпусе (3). Достигается повышение диссипативной способности амортизатора, содержащего минимальное количество масла, а также стабильная работа в условиях повышенных нагрузок и скоростей. 24 з.п. ф-лы, 9 ил.

Комментарии