Амортизатор с высокой гасящей способностью - RU2248478C2

Код документа: RU2248478C2

Чертежи

Описание

Настоящее изобретение относится к амортизатору с высокой гасящей способностью, в частности к амортизатору, содержащему узел "шток - поршень", установленный с возможностью скольжения внутри цилиндра с гидравлической жидкостью с образованием по обеим сторонам поршня рабочей камеры, при этом узел "шток - поршень" соединен с источником внешних воздействий, а цилиндр - с защищаемой конструкцией.

В традиционных амортизаторах используют систему из телескопического штока и возвратной пружины, расположенную между защищаемой конструкцией (например, кузовом автомобиля) и источником наружных воздействий (например, колесом автомобиля, соприкасающимся непосредственно с почвой). Следовательно, предусмотрено наличие узла "цилиндр - шток с поршнем", охваченного возвратной пружиной, служащей для гашения ударной энергии с использованием вязкой текучести гидравлической жидкости. Известно соотношение между силой трения F, скоростью перемещения

Характеристики амортизатора, представленные в виде изменений силы в зависимости от скорости перемещения, имеют более или менее выраженный наклон в зависимости от конструкции амортизатора, специалисту же известно, что для достижения оптимального комфорта при использовании традиционных автомобильных амортизаторов необходимо максимально снизить характеристику амортизатора. Таким образом возникает парадокс, при котором для достижения повышенного поглощения-гашения энергии необходимо развивать повышенную скорость.

В GB-A-2 300 892 описан амортизатор, каждая рабочая камера которого связана с так называемыми “податливыми” средствами, в частности с упруго деформируемой оболочкой или газовой рессорой или пенным блоком с закрытыми ячеями, расположенным в рабочей камере. В любом случае используется упругая деформация, т.е. реверсивная система, без гашения энергии.

Для дополнительного описания технологического заднего плана можно также указать на FR-E-85 116, где описана подвеска с переменной упругостью, и на FR-A-2 478 763, где описано устройство для гашения энергии гидравлического типа.

Целью настоящего изобретения является создание амортизатора нового типа, который обладал бы очень высокой способностью к поглощению-гашению энергии, являлся бы конструктивно более легким и более компактным по сравнению с традиционными амортизаторами. Этот новый тип амортизатора должен также применяться в диапазоне относительно высоких частот, учитывая, что традиционный амортизатор обеспечивает диапазон частот, как правило, до 6 Гц. Действительно, в случае превышения частот, составляющих около 6 Гц, возникает риск того, что автомобиль будет преодолевать неровности с потерей сцепления колес с шоссе.

Данная проблема решается согласно изобретению благодаря амортизатору, содержащему узел "шток - поршень", установленный с возможностью скольжения внутри цилиндра с гидравлической жидкостью, и образующему с обеих сторон поршня рабочую камеру, причем этот узел "шток - поршень" связан с источником внешних воздействий, а указанный цилиндр - с защищаемой конструкцией, в котором

- каждая рабочая камера постоянно сообщена с соответствующей камерой, содержащей гетерогенную систему для поглощения-гашения энергии, состоящей, по меньшей мере, из одной капиллярно-пористой матрицы и соответствующей жидкости, по отношению к которой эта матрица является гидрофобной (несмачиваемой);

- каждая рабочая камера сообщена, кроме того, с общей камерой посредством соответствующей клапанной системы, причем эта система включает в себя так называемое “обратное” средство, выполненное в виде обратного клапана, автоматически обеспечивающее закрытие соответствующей рабочей камеры при компрессии и ее открытие при разрежении, при этом общая камера образует компенсационную камеру, обеспечивающую непрерывность потока гидравлической жидкости во время перемещений узла "шток - поршень" внутри цилиндра.

Приведенная выше концепция гетерогенной системы для поглощения-гашения энергии с применением капиллярно-пористой матрицы и соответствующей жидкости, по отношению к которой эта матрица является гидрофобной, подробно описана в WO-А-96/18040 данного заявителя. В соответствии с этим очень новаторским типом гетерогенной системы используют твердую капиллярно-пористую матрицу с открытыми порами и контролируемой топологией вместе с пористыми проходами, которые изменяют сечение и/или связаны между собой с образованием лабиринтов, а также жидкость, расположенную вокруг капиллярно-пористой матрицы с образованием поверхности раздела "твердое тело/жидкость", по отношению к которой матрица является гидрофобной. Поверхность раздела сред изменяется изотермически и обратима в зависимости от наружного давления, воздействующего на гетерогенную систему. Таким образом определяют подлинные пары (капиллярно-пористая твердая матрица) - (соответствующая жидкость), которые позволяют достигать совершенно поразительных результатов накопления или поглощения (квазиобратимые изотермические процессы) и гашения энергии (невоспроизводимые изотермические процессы) в результате только изменения поверхности раздела, что оказалось совершенно неожиданным. Содержание приведенных выше материалов включено в настоящую заявку в качестве ссылки.

Предпочтительно, чтобы гидравлическая жидкость, находящаяся в рабочих камерах, была идентична жидкости для гетерогенных систем для поглощения-гашения энергии, или в другом предпочтительном варианте выполнения, чтобы каждая гетерогенная система для поглощения-гашения энергии располагалась внутри герметичной деформируемой полости, причем гидравлической жидкостью, заполняющей рабочие камеры, служит традиционная техническая жидкость.

В особом варианте выполнения узел "шток - поршень" содержит шток, выполненный полым с обеих сторон поршня, при этом каждая полая часть образует внутри камеру с гетерогенной системой для поглощения-гашения энергии, заключенной в гибкую герметичную оболочку.

Согласно предпочтительному варианту выполнения изобретения узел "шток - поршень" содержит шток, выполненный сплошным с обеих сторон поршня, причем амортизатор содержит камеры с гетерогенной системой для поглощения - погашения энергии, заключенной в гибкую герметичную оболочку, которые расположены вокруг цилиндра внутри общего корпуса.

Узел "шток - поршень" амортизатора согласно изобретению состоит из двух частей с одинаковыми наружными диаметрами или, как вариант, из двух частей с разными наружными диаметрами, причем часть с большим диаметром расположена со стороны защищаемой конструкции (например, кузова автомобиля), а часть с меньшим диаметром - со стороны источника внешних воздействий (например, колеса автомобиля).

Каждая гибкая герметичная оболочка соединена, в зависимости от обстоятельств, с днищем соответствующей внутренней камеры узла "шток - поршень" или с внутренней стенкой общего корпуса или, как предусмотрено в предпочтительном варианте, каждая гибкая герметичная оболочка свободно подвешена в соответствующем боковом корпусе, жестко связанным с центральным корпусом и сообщающимся с ним через окно, или в соответствующей внутренней камере.

Капиллярно-пористые матрицы выполнены с идентичной топологией и геометрией с обеих сторон поршня или, как предусмотрено в другом предпочтительном варианте, имеют разные топологию и геометрию для применения коэффициента контролируемой асимметрии, причем в каждом случае каждая матрица является монопористой или многопористой в зависимости от требуемой жесткости амортизатора.

Аналогично, не смачивающие жидкости имеют характеристики поверхностного натяжения, являющиеся идентичными по обеим сторонам поршня или, как предусмотрено в другом предпочтительном варианте, разными для применения коэффициента контролируемой асимметрии.

Компенсационная общая камера содержит гибкую стенку, обеспечивающую переменный объем. В частности, предусмотрено, чтобы гибкая стенка охватывала центральную часть цилиндра таким образом, чтобы формировалась кольцевая камера, образующая компенсационную камеру, или чтобы общая компенсационная камера с гибкой стенкой располагалась внутри поршня, который выполнен полым, или чтобы общая компенсационная камера с гибкой стенкой была выполнена в виде кольцевой камеры, расположенной в конце общего корпуса. В качестве предпочтительного варианта предусмотрено, что общая компенсационная камера содержит жесткую стенку и подвижное или деформируемое днище, связанное с упругим средством (например, газовым объемом, мембраной или подпружиненным поршнем).

Предпочтительно, что клапанная система, соединенная с каждой рабочей камерой, содержит дроссель, определяющий калиброванное отверстие для прохода гидравлической жидкости из общей компенсационной камеры. В частности, каждый дроссель регулируется отдельно и выполнен с возможностью установки в положение, в котором максимальное значение гидравлического сопротивления дросселя соответствует значению капиллярного давления при интрузии жидкости в поры соответствующей матрицы.

В отдельном варианте выполнения обратный клапан клапанной системы, соединенный с каждой рабочей камерой, содержит плоский деформируемый хомут, оба конца которого могут перекрывать радиальные отверстия цилиндра, которые через соответствующие каналы сообщаются с общей компенсационной камерой.

В другом отдельном варианте выполнения обратный клапан клапанной системы, соединенный с каждой рабочей камерой, содержит подвижные, при необходимости подпружиненные, клапаны. В частности, подвижные клапаны расположены на концах центральной трубы, соединенной с полым поршнем через соответствующие отверстия, при этом компенсационная камера содержит тороидальный гофр, заполненный воздухом, охватывающий названную трубу.

Предпочтительным является то, что откидные клапаны содержат центральный проход, образующий калиброванное отверстие.

Другие признаки и преимущества изобретения более подробно поясняются в приводимом ниже описании и чертежами в приложении, касающимися отдельного варианта осуществления, со ссылками на фигуры, которые изображают:

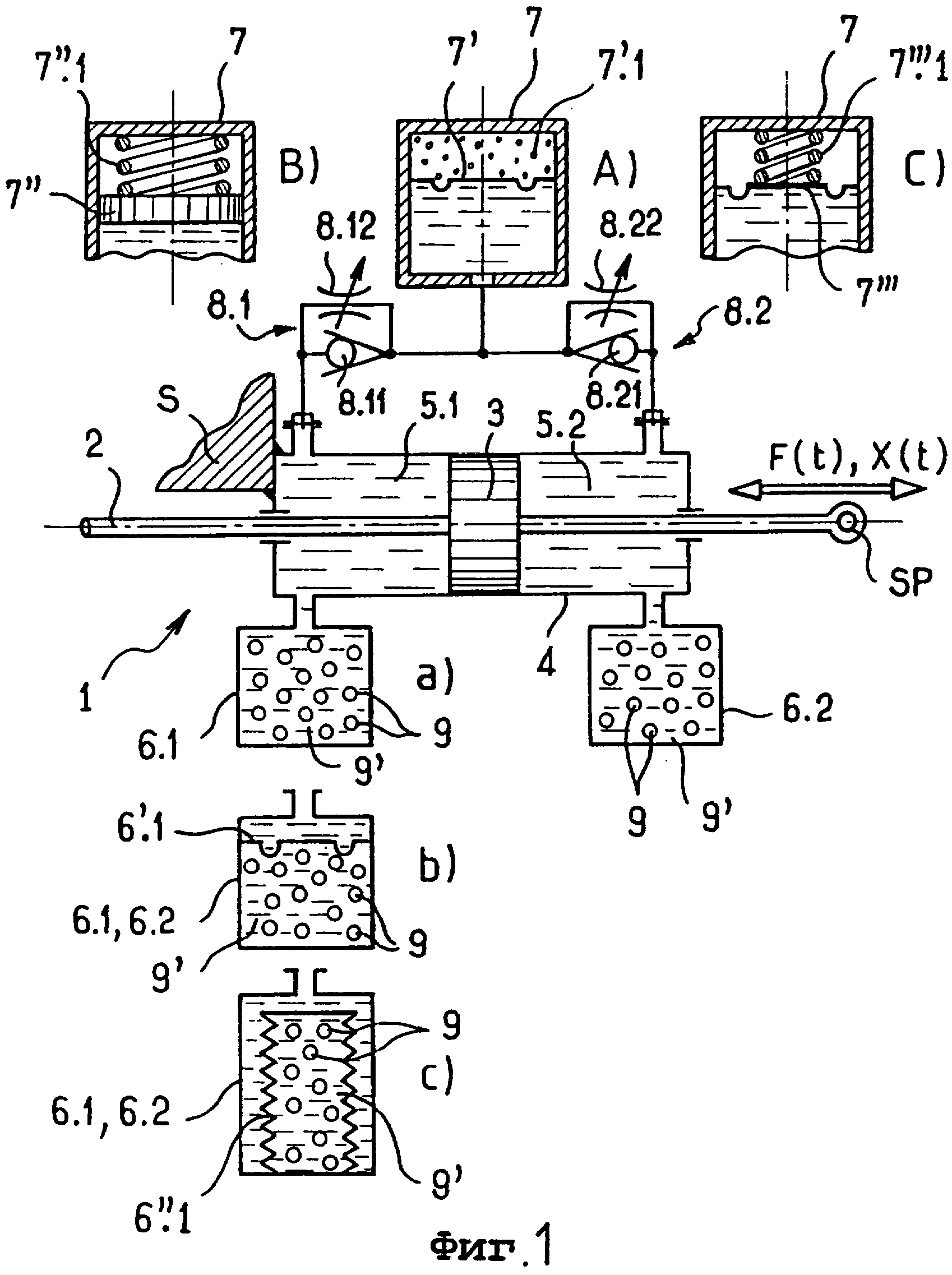

фиг.1 - схематический вид амортизатора согласно изобретению с несколькими возможностями расположения компенсационной камеры (А), (В), (С) и камер с гетерогенной системой для поглощения-гашения энергии (а), (b), (с);

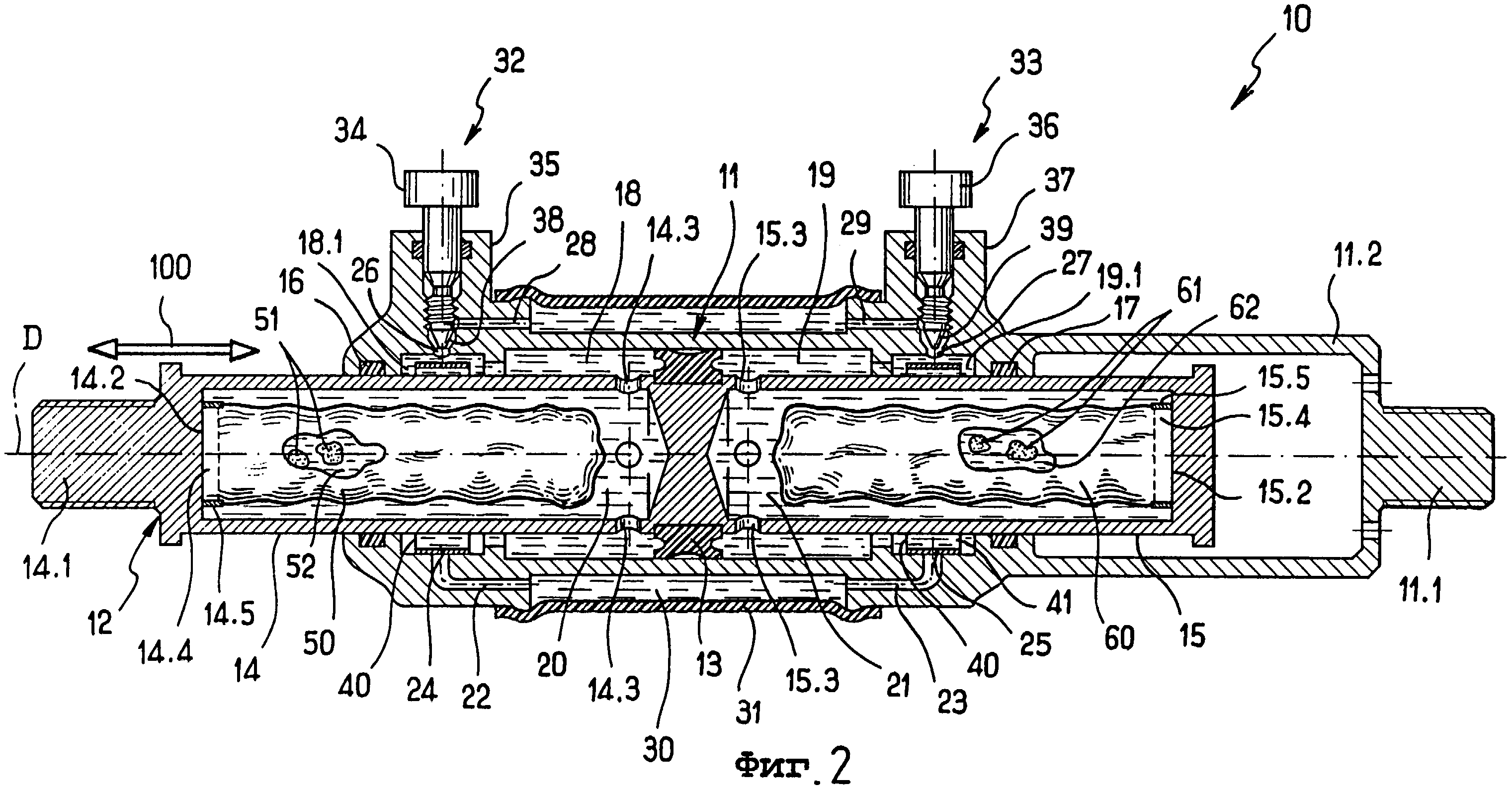

фиг.2 - разрез по оси особой конструкции амортизатора согласно изобретению;

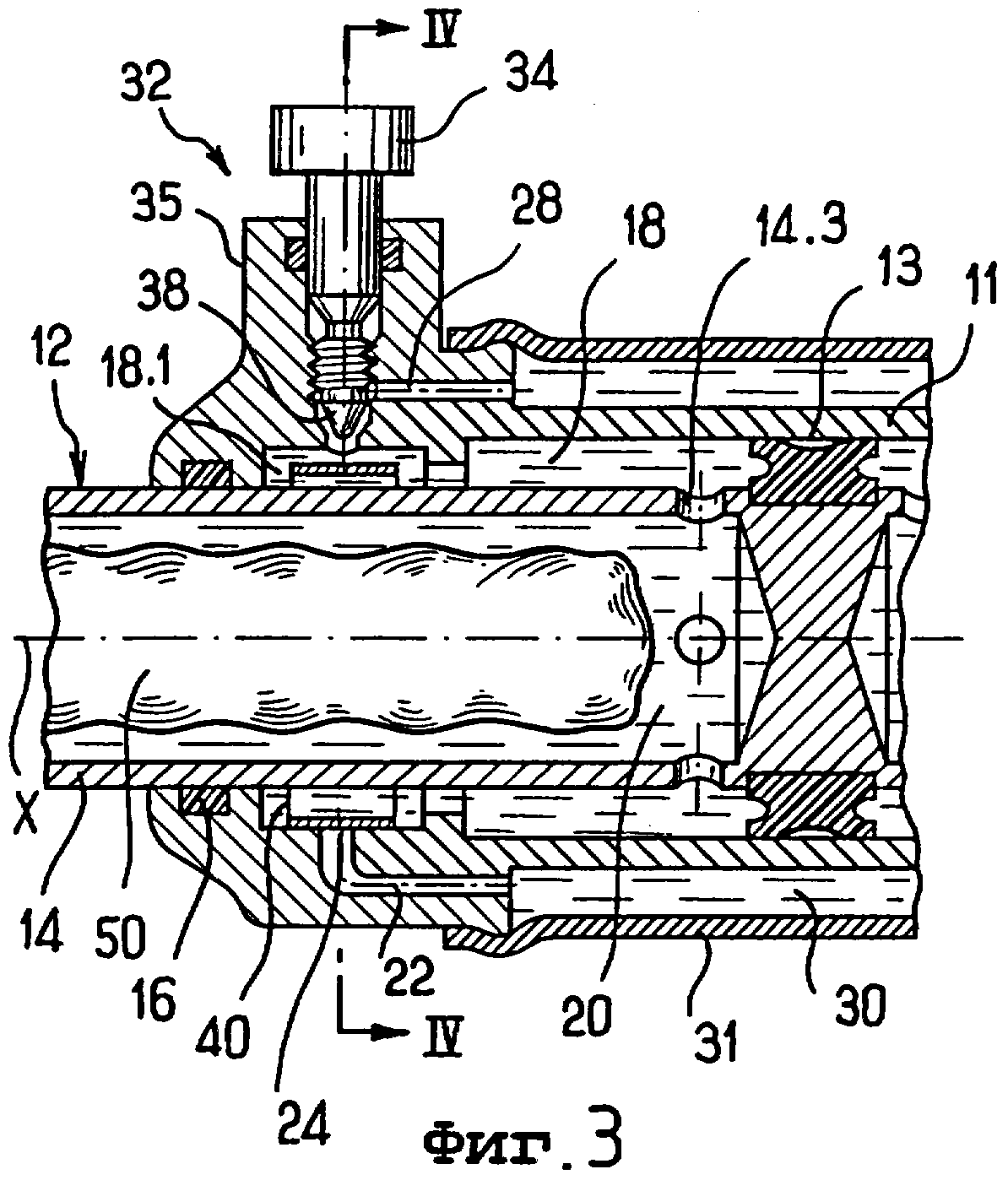

фиг.3 - указанный выше амортизатор с частичным разрезом, в увеличенном масштабе;

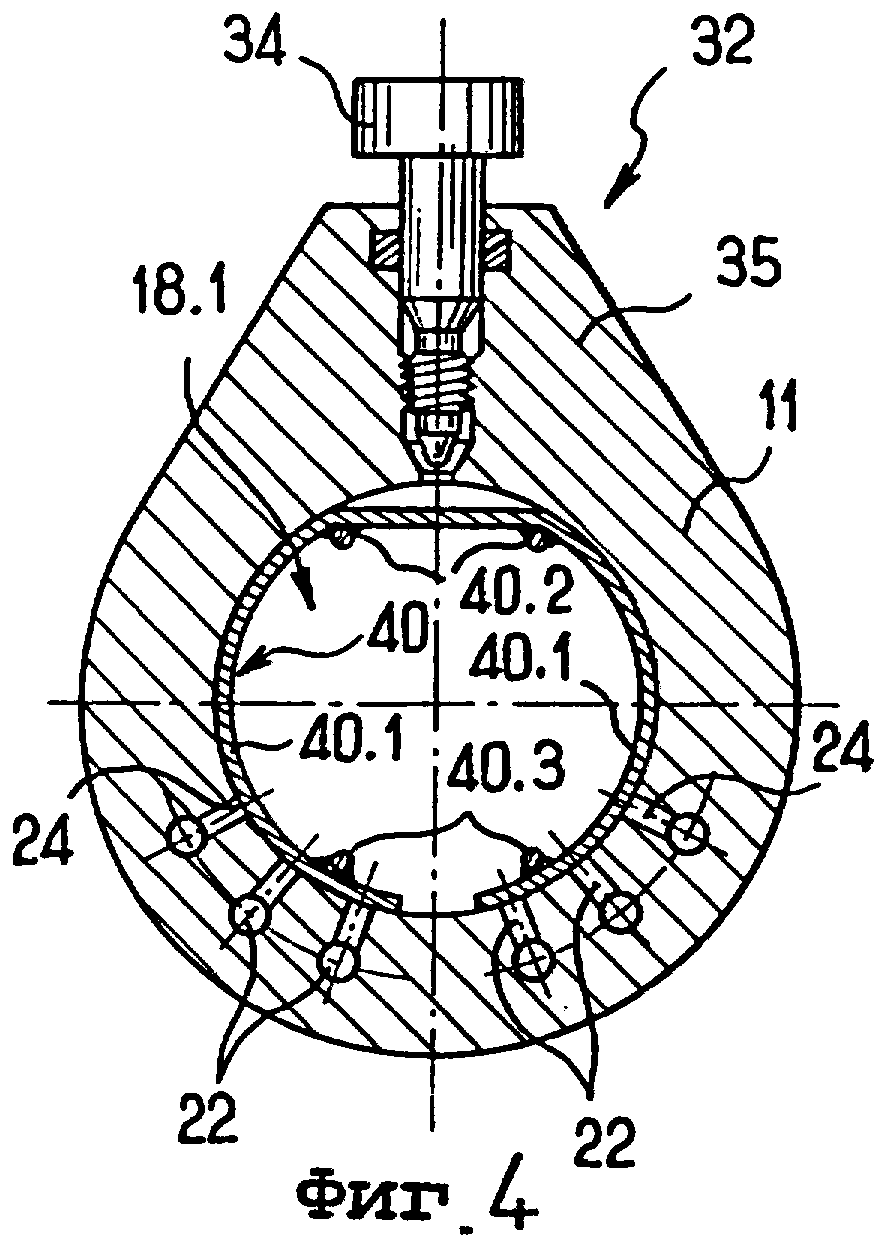

фиг.4 - разрез по IV - IV на фиг.3;

фиг.5 - детальный разрез в увеличенном масштабе, позволяющий более четко различить структуру клапанной системы, связанной с каждой рабочей камерой амортизатора;

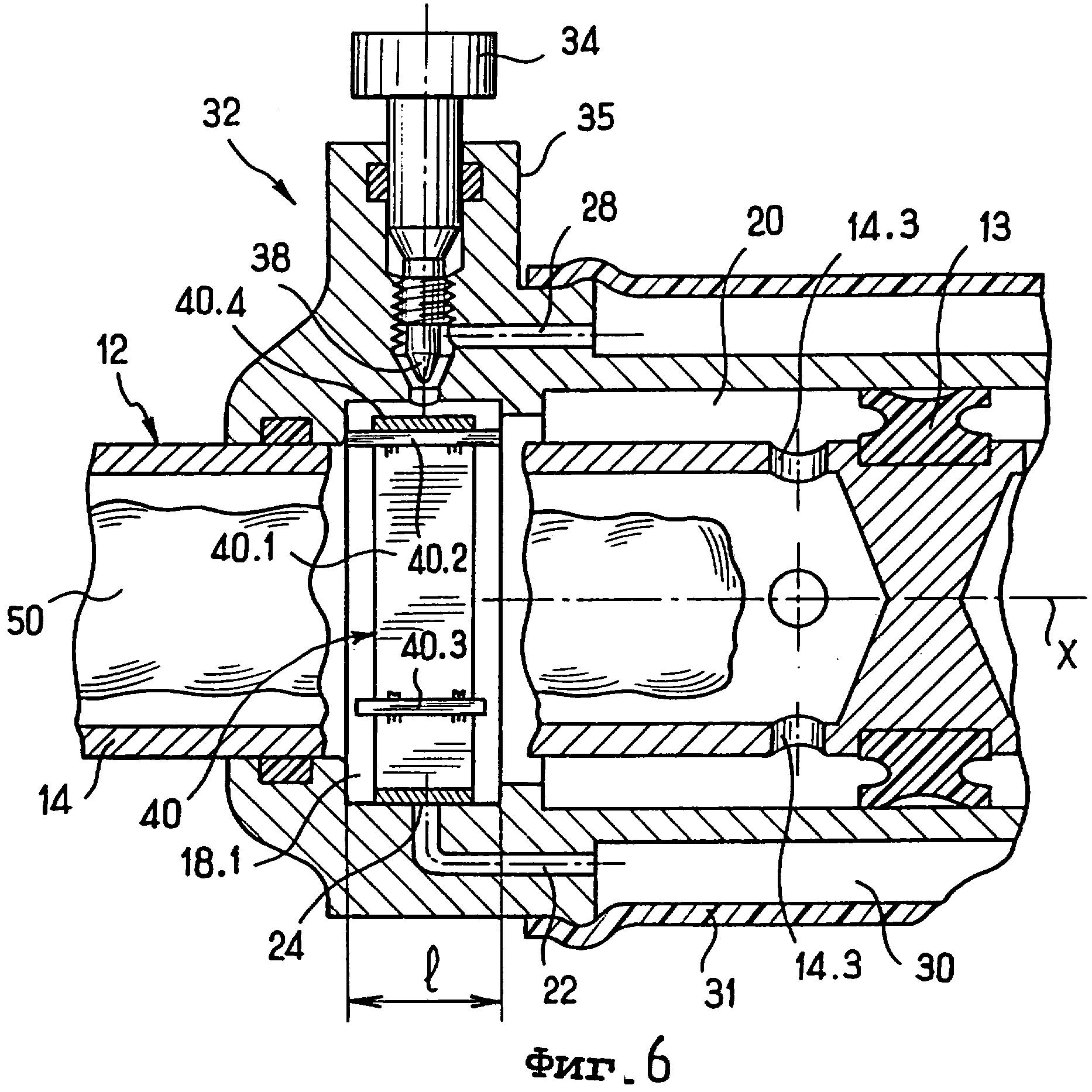

фиг.6 - вид с частичным разрезом указанного выше амортизатора с вырывом на участке узла "шток - поршень" и гибкой герметической оболочки, содержащей гетерогенную систему для поглощения-гашения энергии, для более четкого изображения расположения обратного средства, входящего в состав соответствующей клапанной системы;

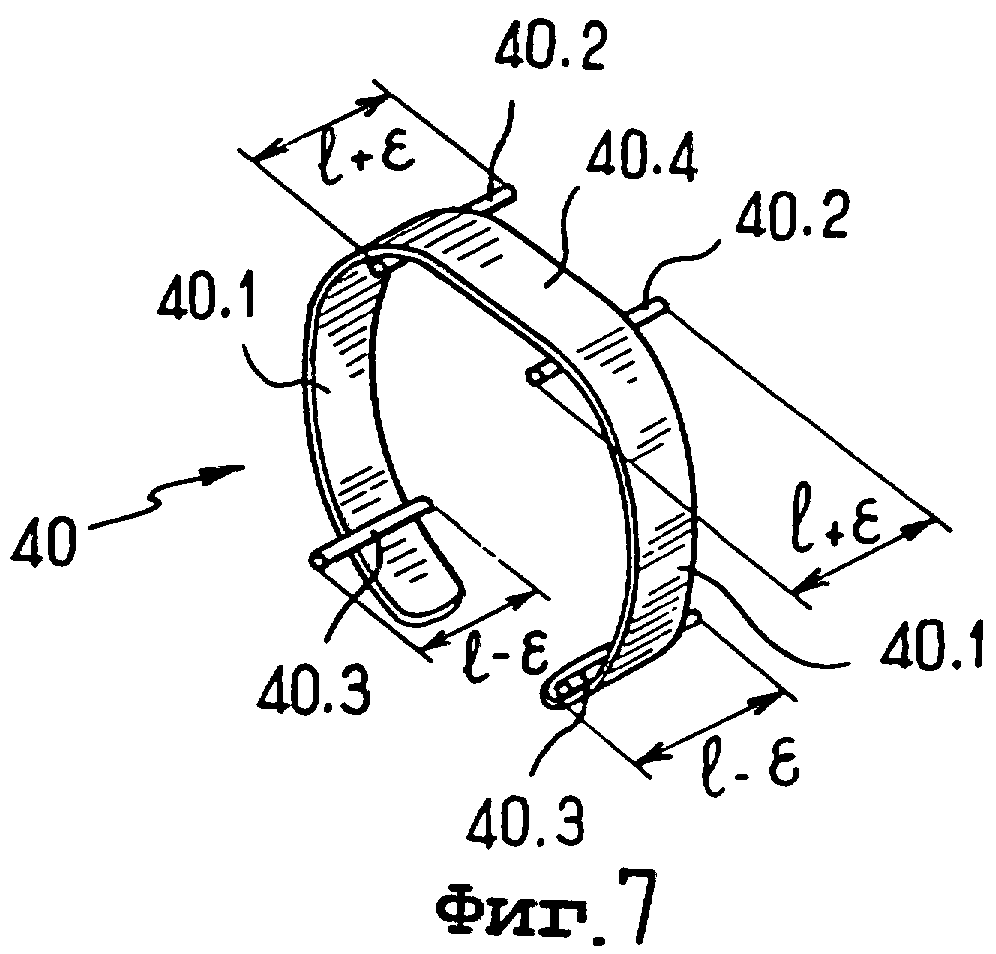

фиг.7 - перспективный вид на устройство упомянутого так называемого “обратного” средства;

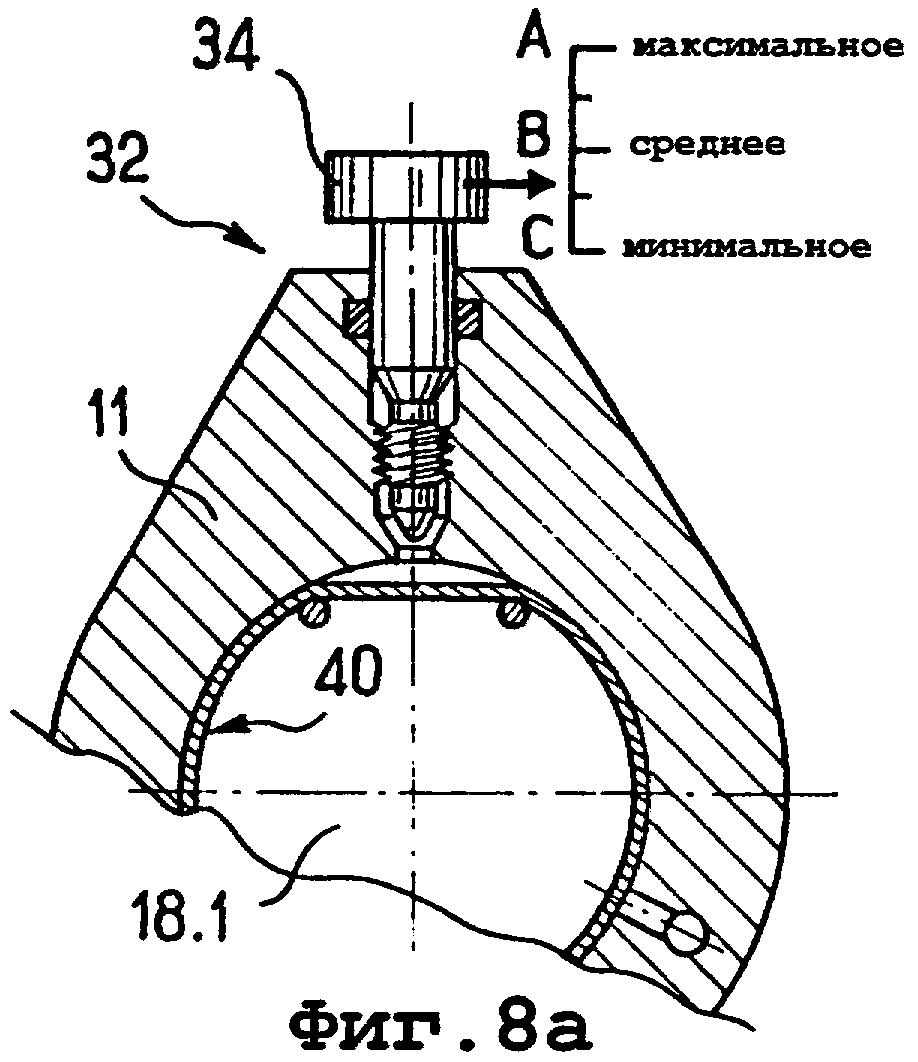

фиг.8 - диаграмма с изображением нескольких характеристик амортизатора согласно изобретению с использованием многопористых матриц, при этом разные кривые являются результатом разной степени открытия дроссельной системы, как это показано на фиг.8а, и разности структур матриц, как это показано на фиг.8b, а также кривые распределения пор в матрицах;

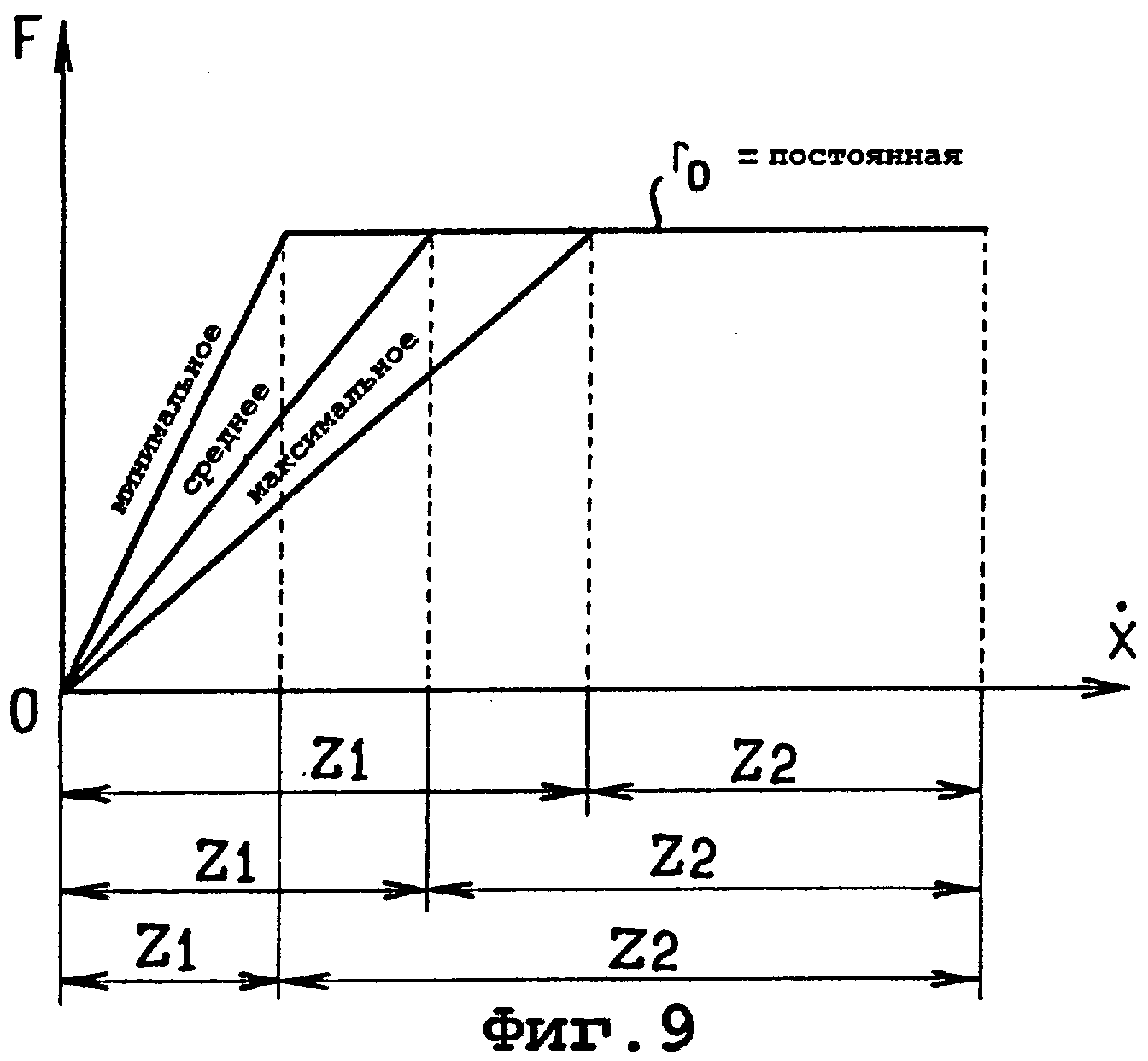

фиг.9 - диаграмма с изображением разных характеристик амортизатора согласно изобретению с использованием монопористых матриц, как это показано на диаграмме на фиг.9а;

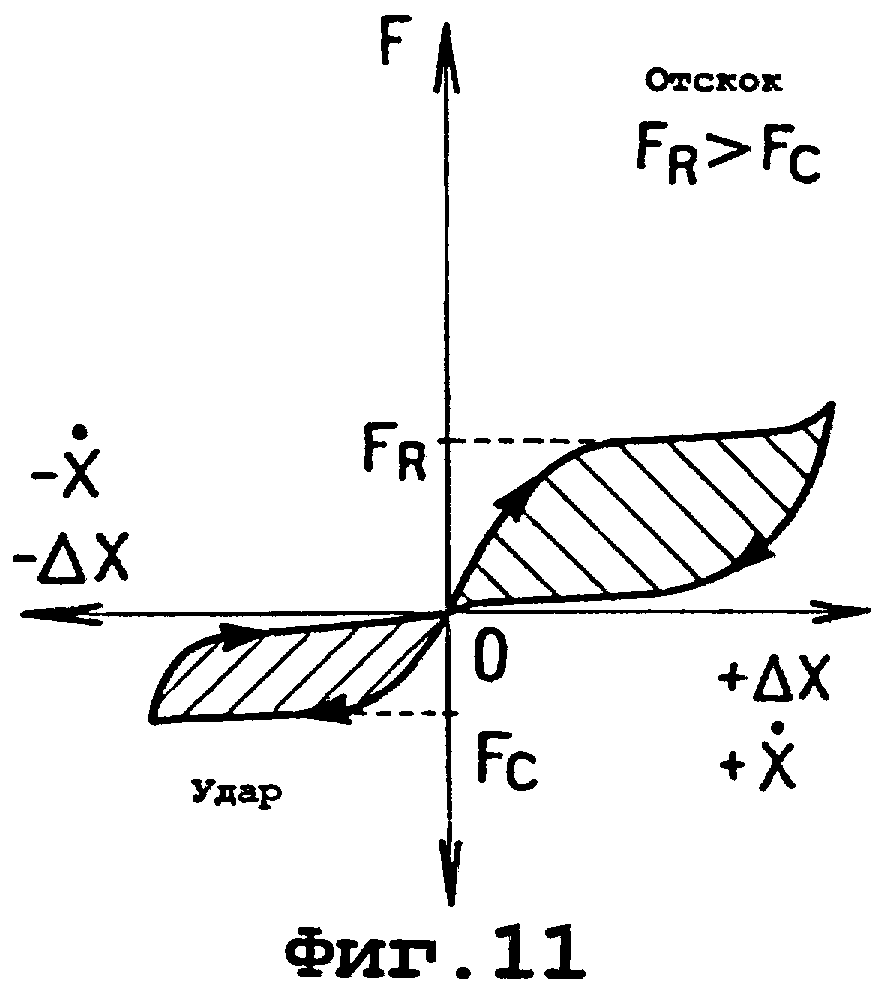

фигуры 10 и 11 - характеристики амортизатора согласно изобретению, относящиеся к участкам "удар/отскок";

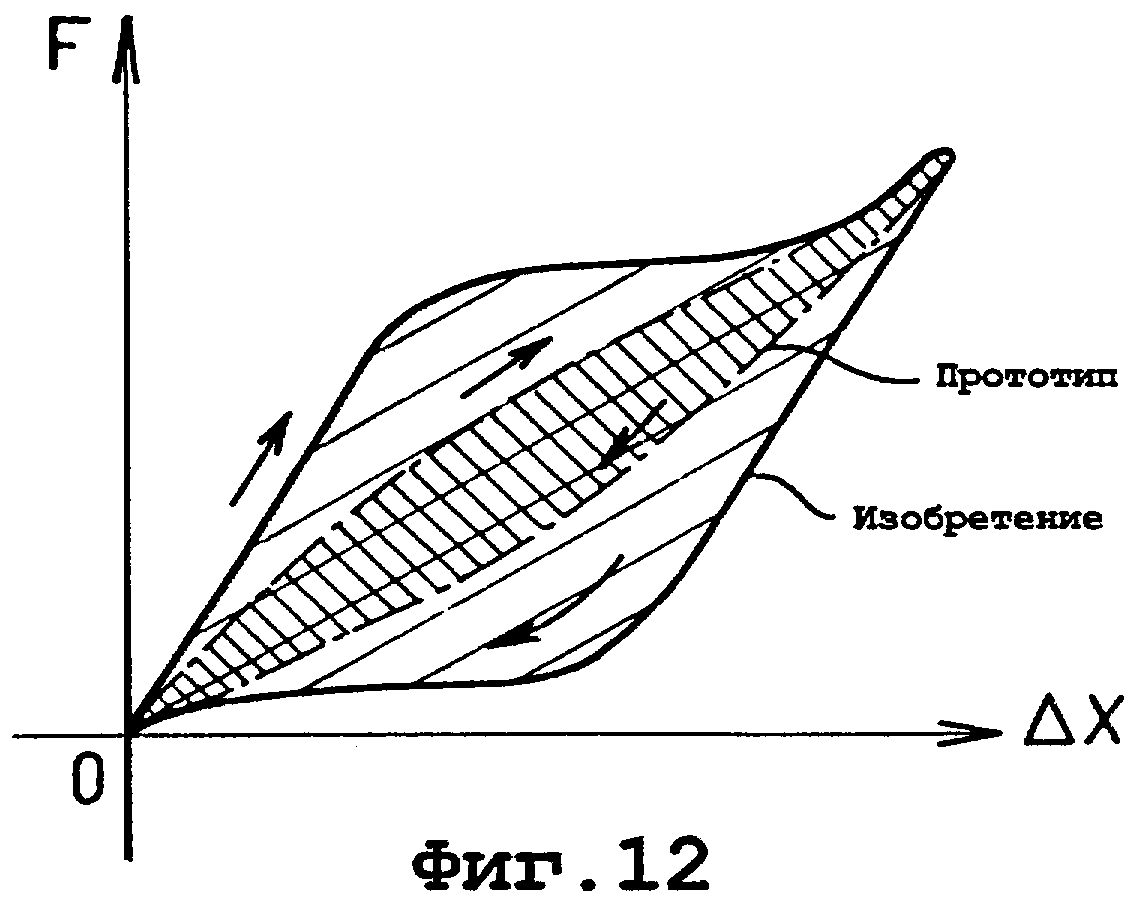

фиг.12 - диаграмма с изображением одновременно статической характеристики амортизатора согласно изобретению и статической характеристики традиционного амортизатора причем эта диаграмма показывает высокую способность амортизатора согласно изобретению поглощать энергию по сравнению с традиционными системами;

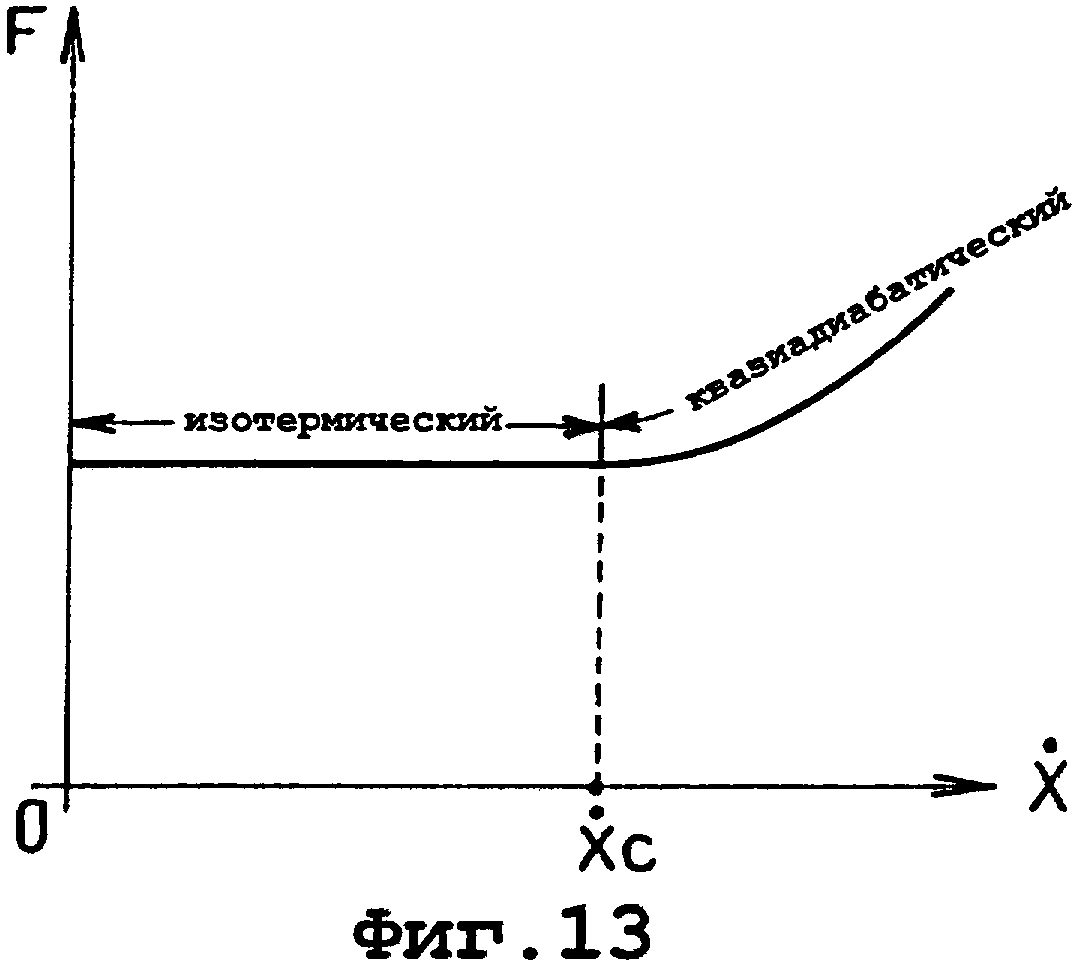

фиг.13 - диаграмма с изображением другой особенности амортизатора согласно изобретению, при которой сила F не изменяется в зависимости от скорости перемещения при значении скорости, менее критической;

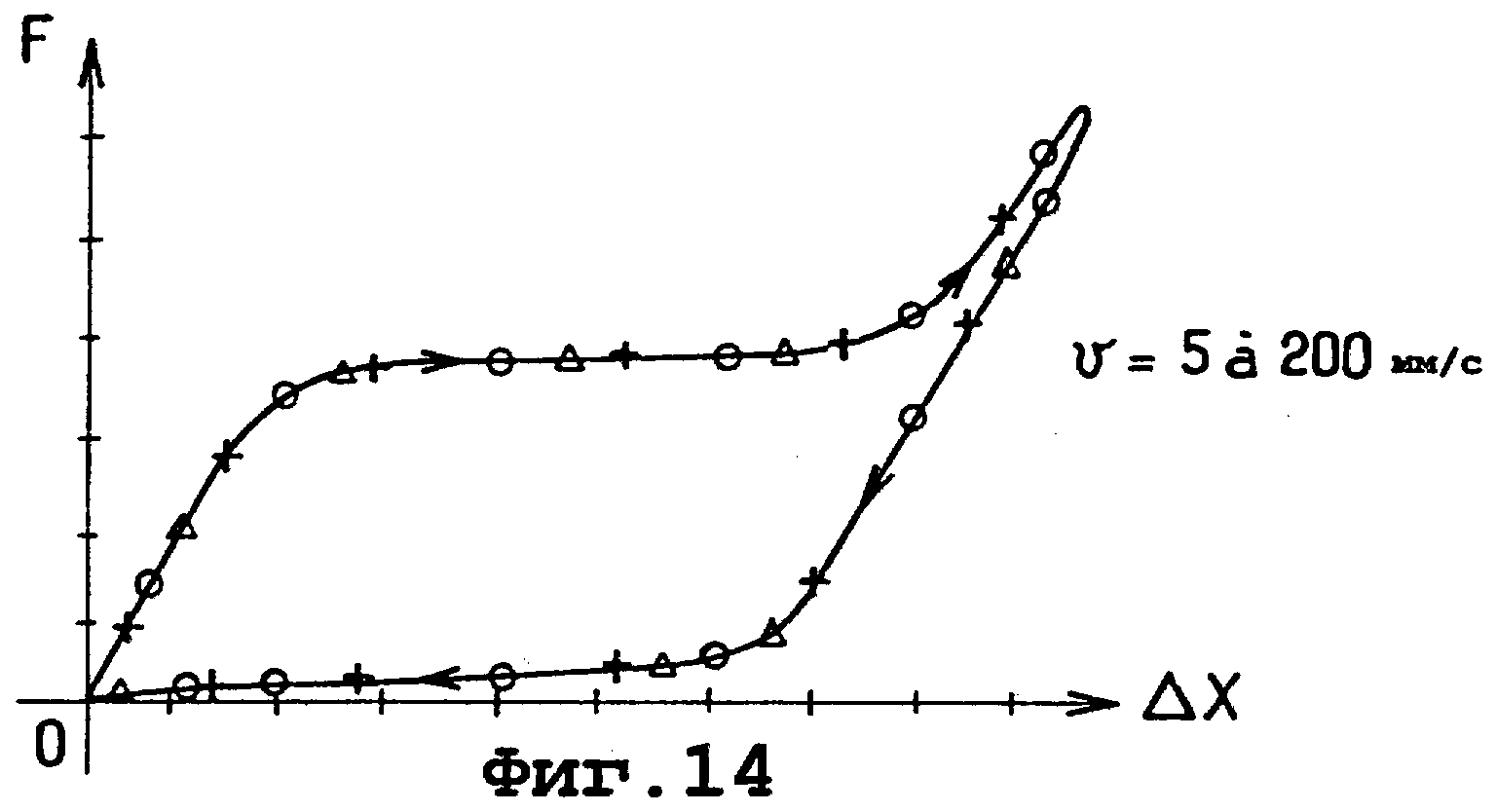

фиг.14 - характеристика амортизатора согласно изобретению, построенная в виде точек, соответствующих разным скоростям (от 5 до 200 мм/с);

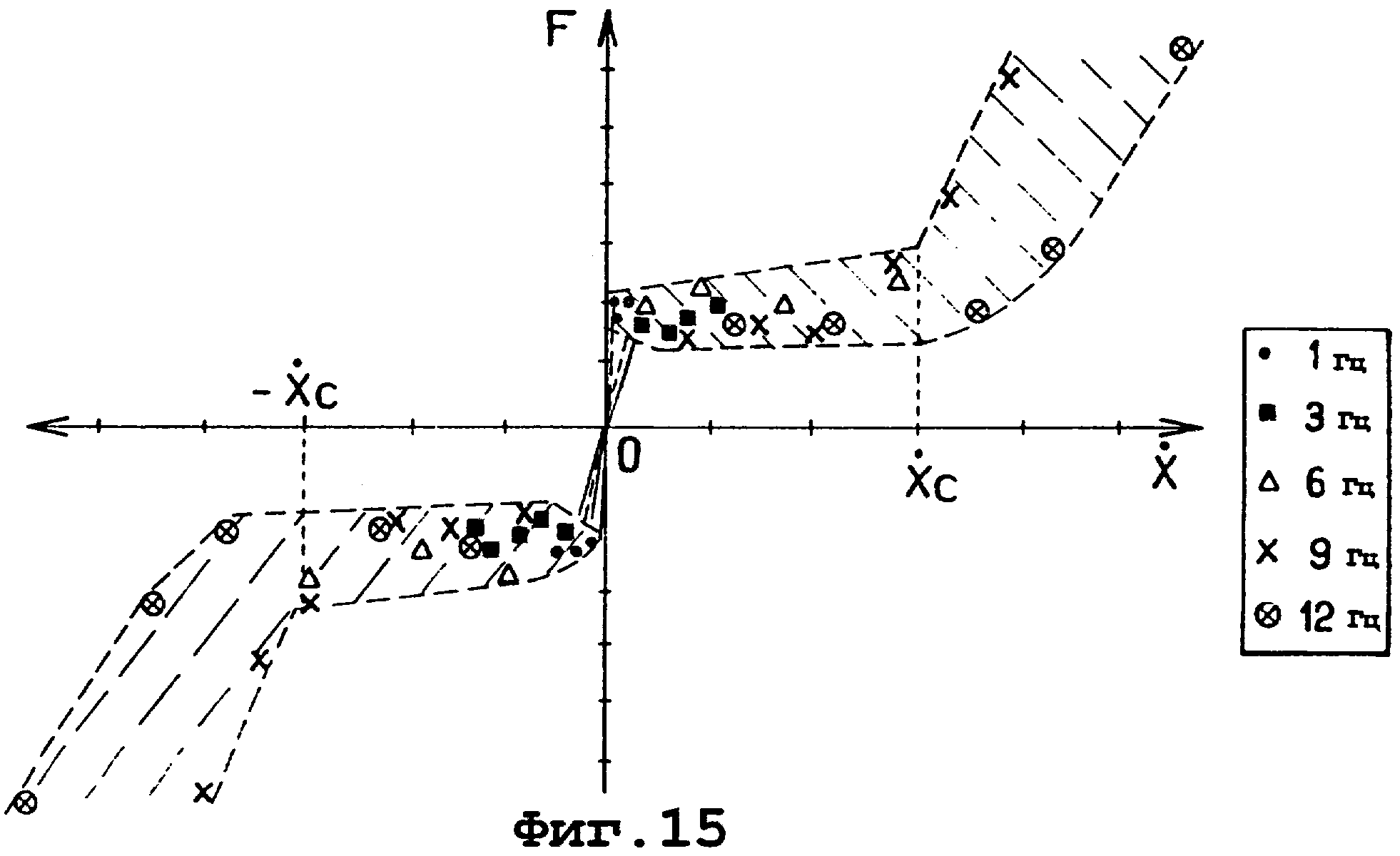

фиг.15 - другая характерная диаграмма, полученная при изменении частот от 1 до 12 Гц, причем на диаграмме показано, что сила F не зависит от частоты, лежащей ниже частоты при критической скорости;

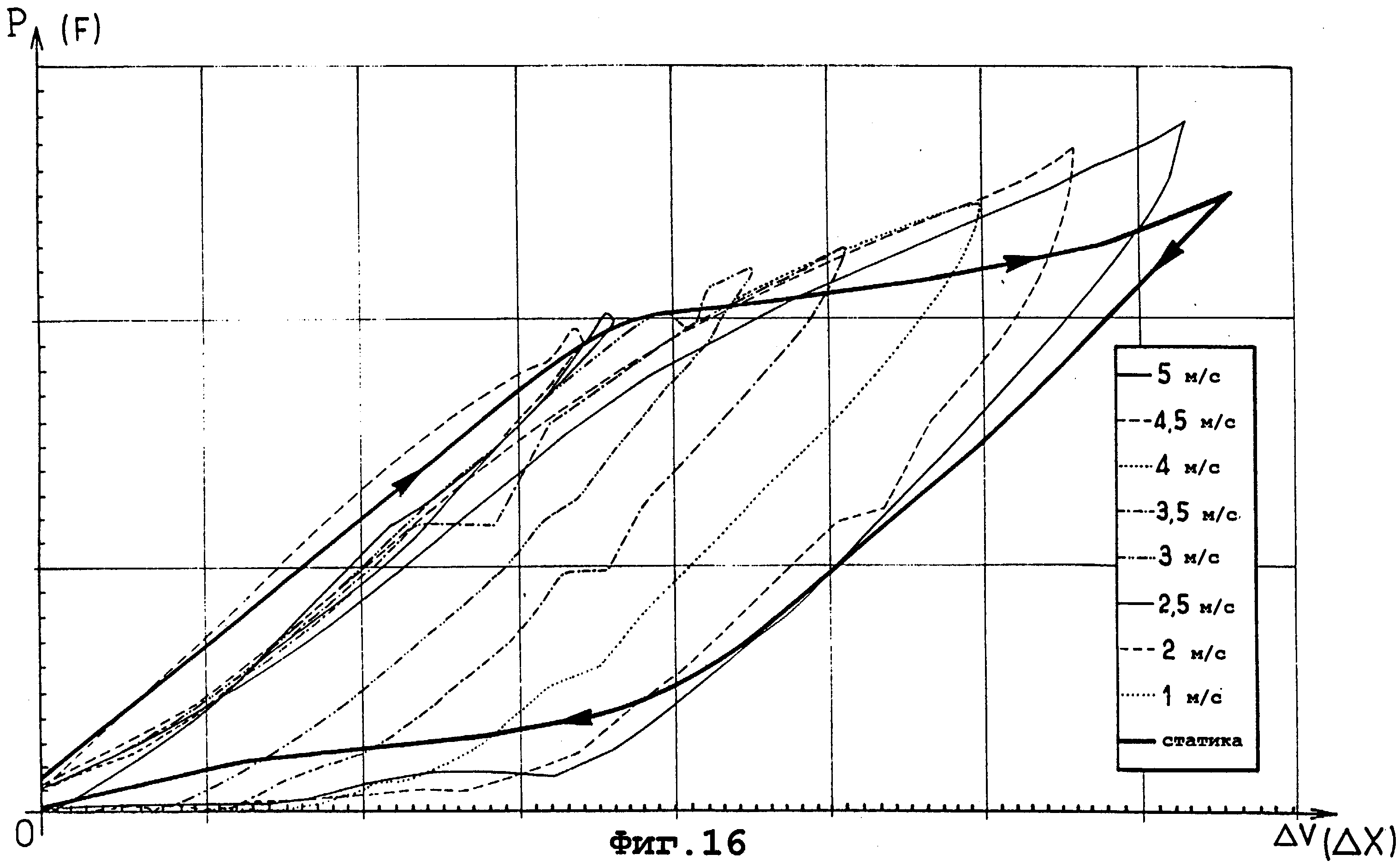

фиг.16 - диаграмма с изображением характеристик пары "жидкость - гидрофобная матрица" при разных скоростях движения штока амортизатора, в том числе при нулевой скорости (0-5 м/с), причем диаграмма показывает, что давление Р (или сила F) не зависит от скорости (рассматриваемые скорости ниже критической);

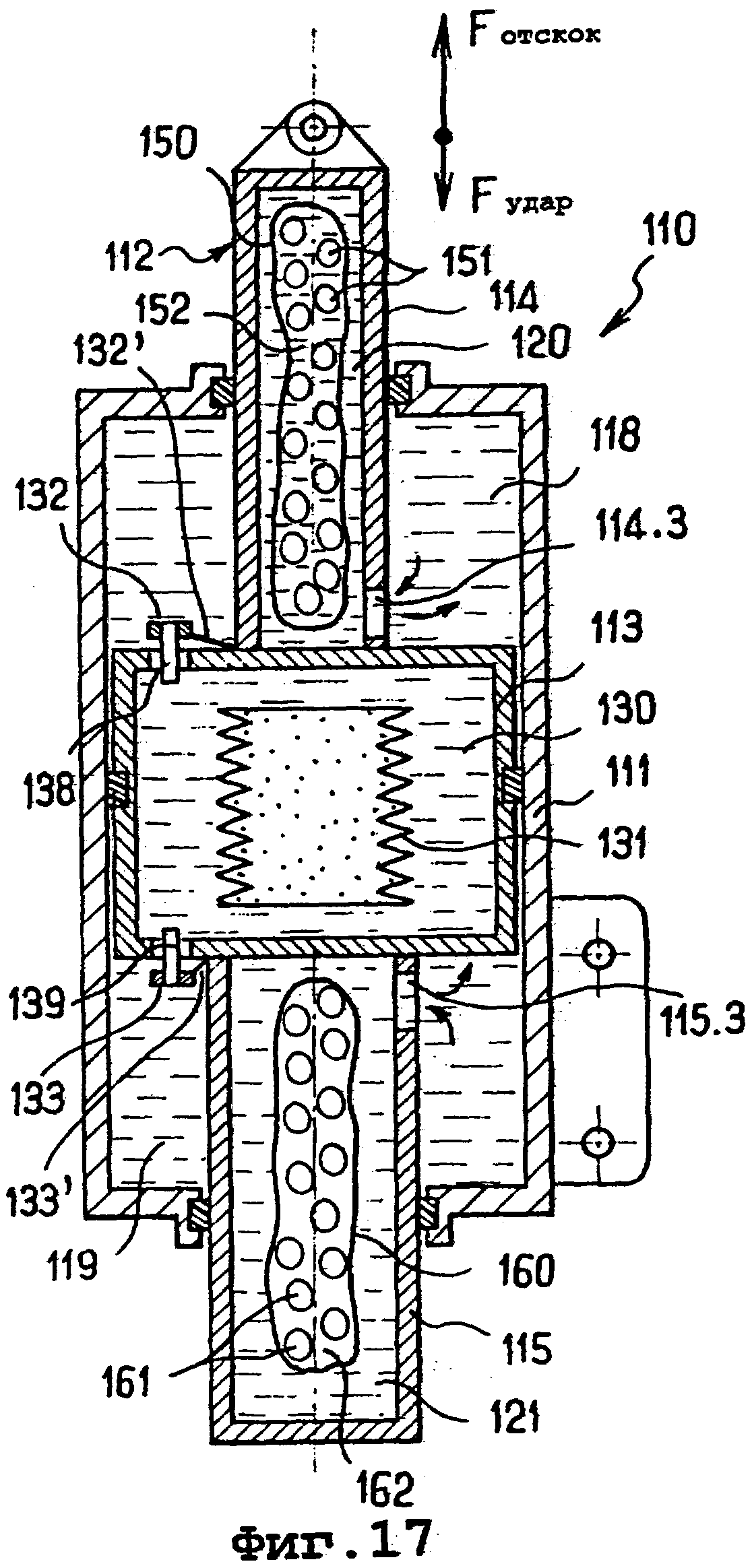

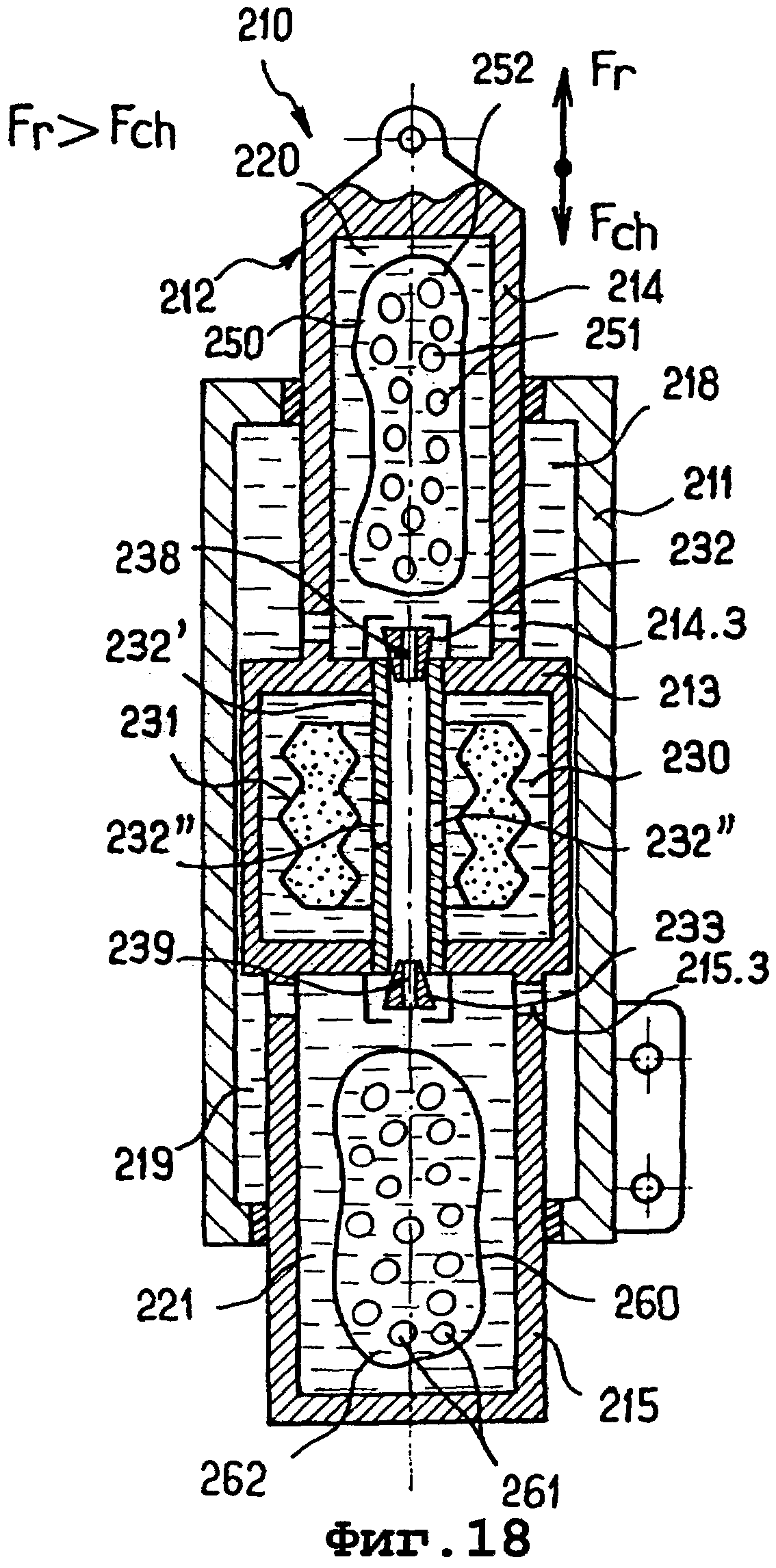

фигуры 17 и 18 - два других варианта выполнения амортизатора согласно изобретению в разрезе с узлом "шток - поршень", при этом шток и поршень выполнены полыми;

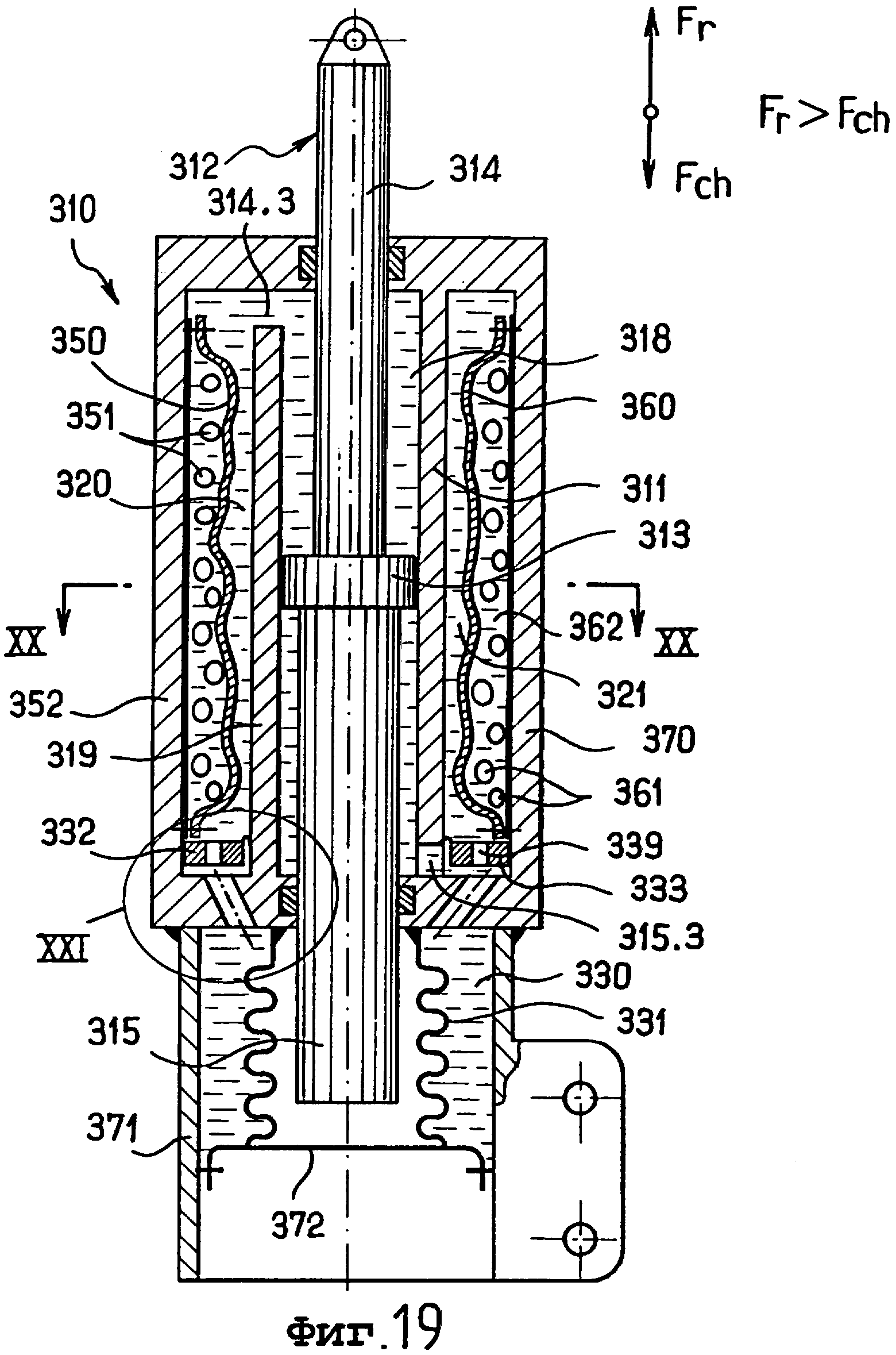

фиг.19 в разрезе другой вариант осуществления с узлом "шток - поршень", причем шток и поршень являются сплошными, и с периферийными камерами, содержащими гетерогенные структуры для поглощения-гашения энергии;

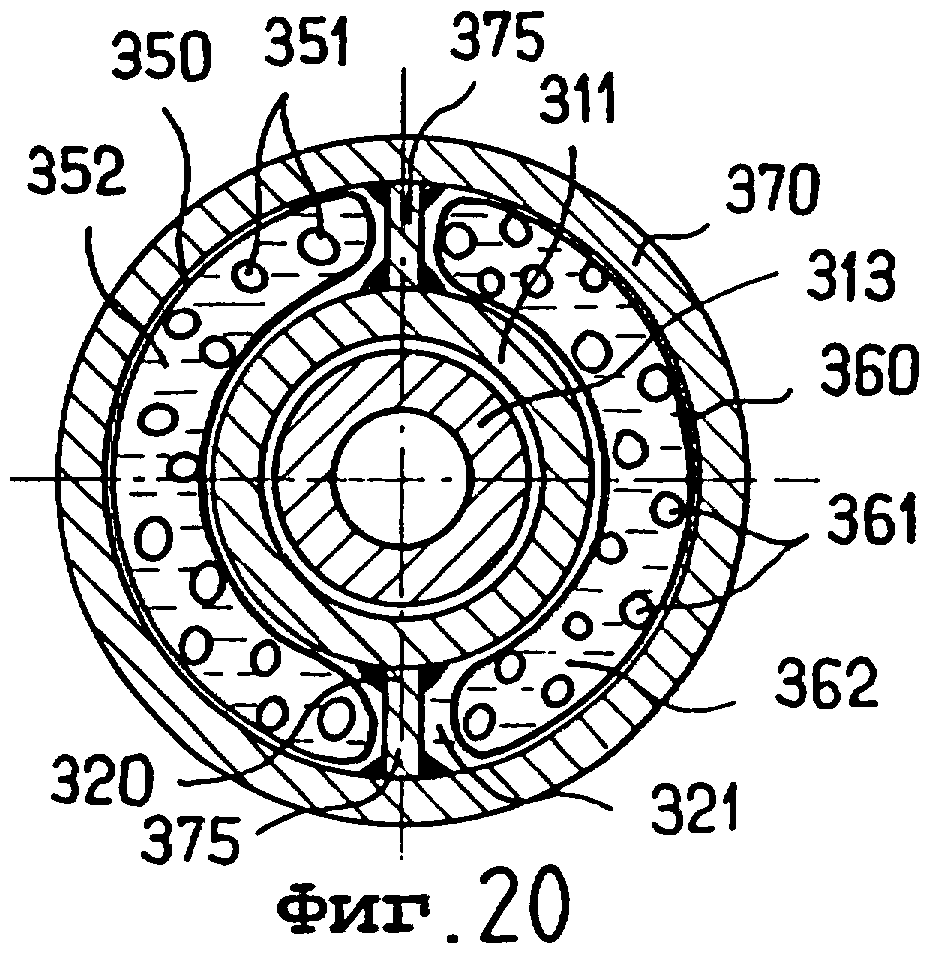

фиг.20 - разрез по XX-XX на фиг.19, позволяющий отчетливее различить периферийные рабочие камеры;

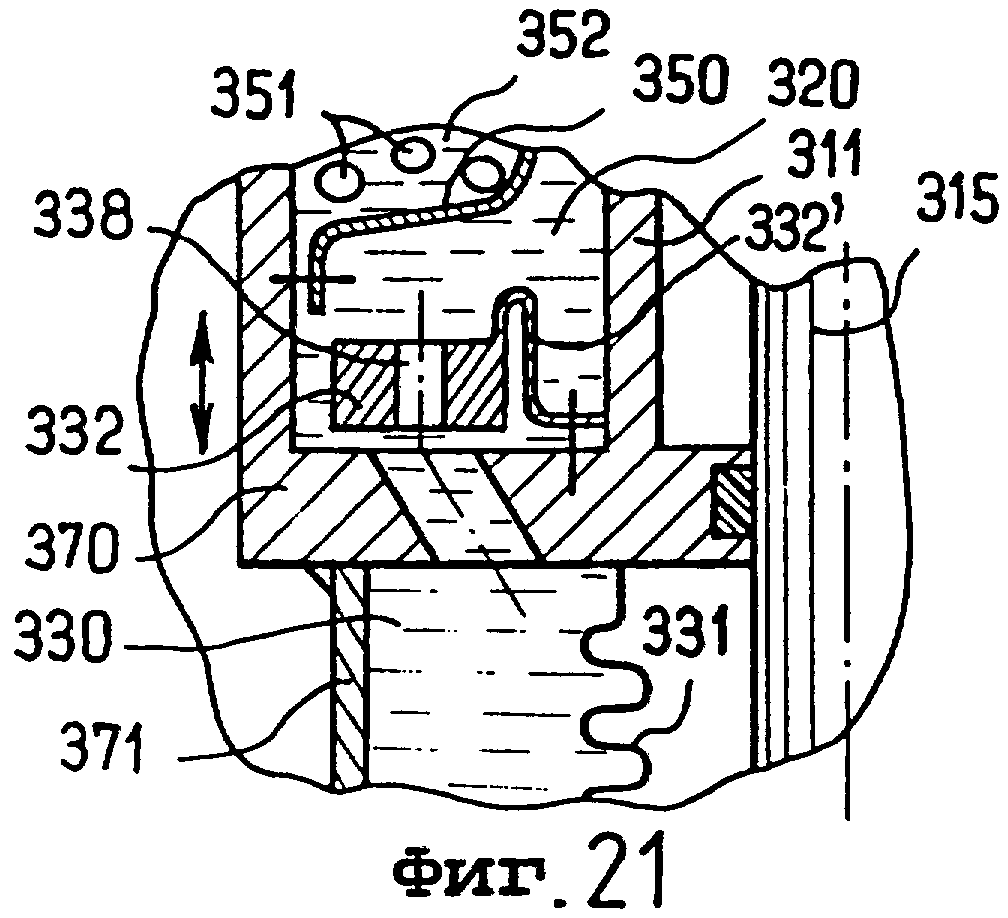

фиг.21 - частичный вид детали XXI на фиг.19 в увеличенном масштабе, относящейся к зоне расположения обратного клапана;

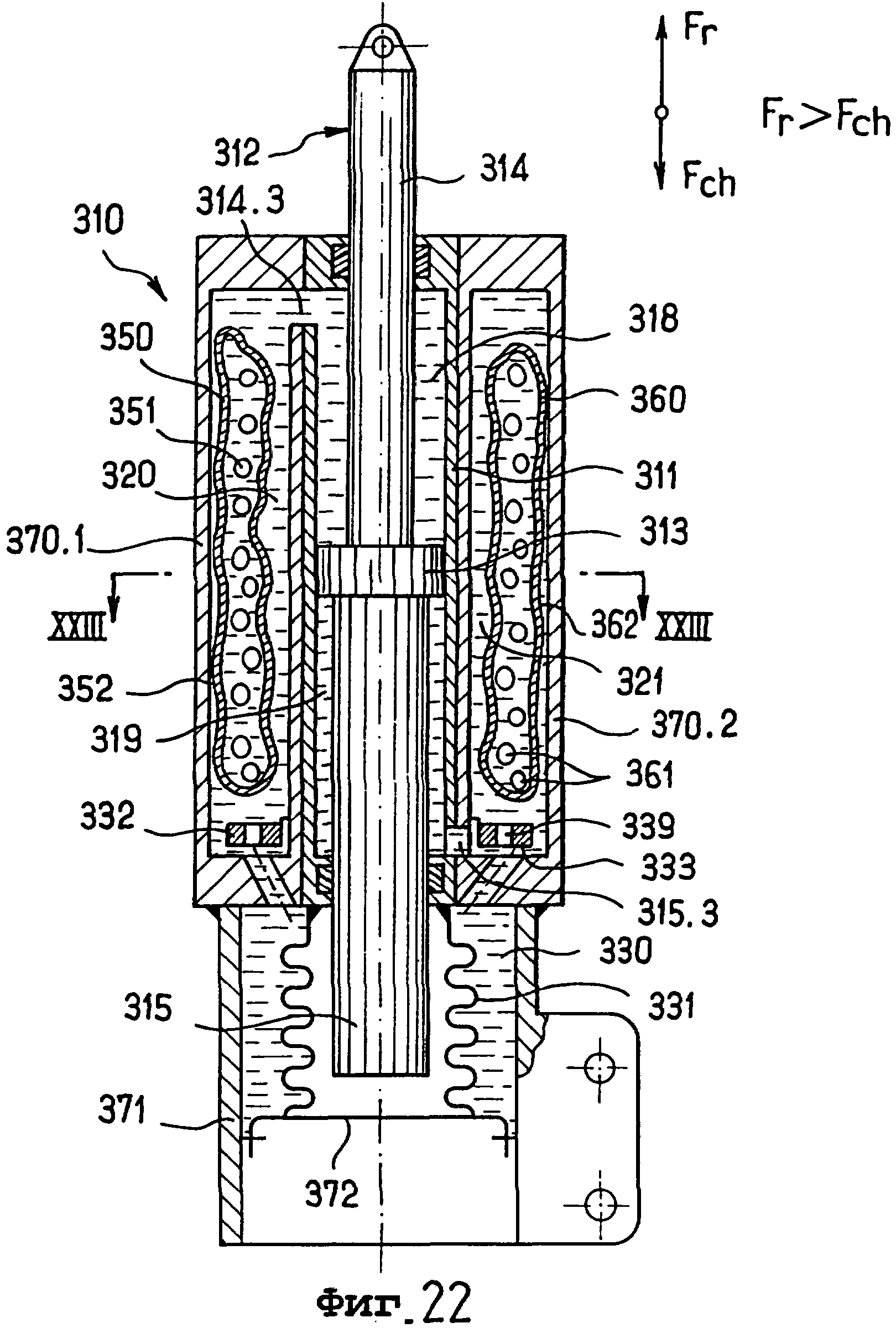

фиг.22 - другой вариант выполнения в разрезе, производный от варианта на фигурах 19 - 21, в котором гибкая оболочка расположена в боковом корпусе, жестко соединенном с центральным корпусом, связанным с узлом "шток - поршень";

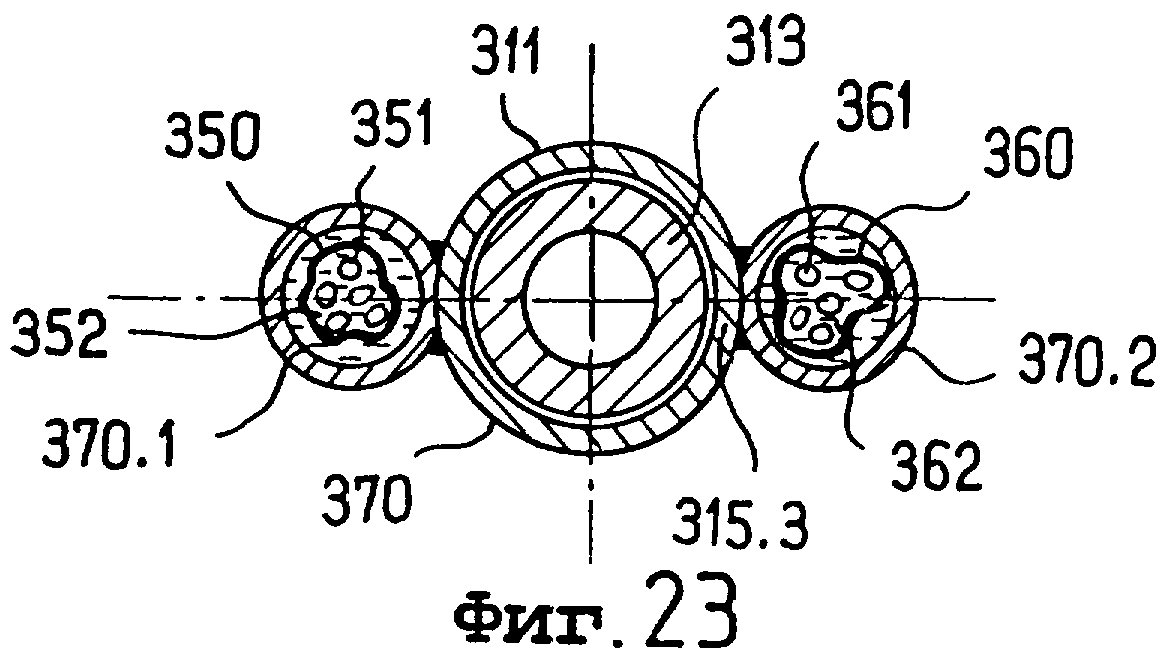

фиг.23 - разрез по XXIII-XXIII на фиг.22, позволяющий отчетливее различить расположение обоих боковых корпусов.

Сначала описывается общая конструкция амортизатора согласно изобретению со ссылкой на фиг.1.

Показан амортизатор 1, содержащий узел, состоящий из штока 2 и поршня 3, установленный с возможностью скольжения внутри цилиндра 4 с гидравлической жидкостью и образующий по обеим сторонам поршня 3 рабочую камеру 5.1, 5.2. Узел "шток - поршень" 2, 3 связан с источником SP наружных воздействий (например, с колесом автомобиля, контактирующим с почвой), в то время как цилиндр 4 связан с защищаемой конструкцией S (например, кузовом автомобиля). Конец штока, связанный с наружним источником SP, перемещается по оси в соответствии с перемещением

В соответствии с первым основным признаком изобретения каждая рабочая камера 5.1, 5.2 постоянно сообщается с соответствующей камерой 6.1, 6.2, в которой находится гетерогенная система для поглощения-гашения энергии, состоящая, по меньшей мере, из одной капиллярно-пористой матрицы 9 и соответствующей жидкости 9’, по отношению к которой матрица является гидрофобной (т. е. жидкость 9’ не смачивает пористую матрицу 9). Такая пара (капилярно-пористая матрица) - (соответствующая не смачивающая жидкость), а также принцип действия этой гетерогенной системы подробно описаны в упомянутых выше материалах WO-A-96/18040.

В качестве неограничивающего примера можно указать на следующие материалы для изготовления пористых матриц: силикагели, алюмосиликаты, цеолиты всех типов, пористое стекло... и на соответствующие несмачивающие жидкости: вода, водные растворы, низкотемпературные эвтектические смеси, полярные жидкости,...

Относительно примера а): гидравлическая жидкость, содержащаяся в рабочих камерах 5.1, 5.2, идентична жидкости 9’ для гетерогенных систем для поглощения-гашения энергии, находящейся в камерах 6.1, 6.2, в этом случае имеется только один тип жидкости.

В основном предпочтительно, чтобы каждая гетерогенная система 9, 9’ размещалась в деформируемой герметичной полости, как это показано в примерах b) и с), при этом гидравлическая жидкость, находящаяся в рабочих камерах 5.1, 5.2, представляет собой традиционную техническую жидкость, например масло. В примере b) герметичная полость образована мембраной 6’.1, в е) - оболочкой в виде меха 6’’.1.

В соответствии с другим основным признаком изобретения каждая рабочая камера 5.1, 5.2 сообщается, кроме того, с общей камерой 7 посредством соответствующей клапанной системы 8.1, 8.2. Каждая клапанная система включает в себя так называемое “обратное” средство, выполненное в виде обратного клапана 8.11, 8.21, которым автоматически обеспечивается закрытие соответствующей рабочей камеры 5.1, 5.2 во время компрессии и открытие этой камеры при разрежении.

Общая камера 7 образует компенсационную камеру, которая обеспечивает непрерывность потока гидравлической жидкости в рабочих камерах 5.1, 5.2 во время перемещений узла "шток - поршень 2, 3 в цилиндре 4.

Предпочтительно, чтобы каждая клапанная система 8.1, 8.2 содержала регулируемый дроссель 8.12, 8.22, определяющий калиброванное проходное отверстие.

В варианте выполнения общая компенсационная камера 7 содержит жесткую стенку, которая расположена вне цилиндра 4, но это необязательное условие, как будет показано ниже.

Общая компенсационная камера 7 содержит подвижное или деформируемое днище, связанное с упругим средством. Здесь представлено три возможных варианта: А) подвижным днищем является гибкая мембрана 7’ и упругим средством служит объем сжатого воздуха 7’.1; В) подвижным днищем является поршень 7’’ и упругим органом служит пружина 7’’.1; в С) подвижным днищем является гибкая мембрана 7’’’ с жестким центральным диском, а упругим средством служит пружина 7’’’ 1.

Принцип действия и преимущества такого амортизатора будут описаны ниже со ссылкой на фиг.2, на которой более детально показан полный пример выполнения амортизатора согласно изобретению.

Ниже приводится более подробное описание конструкции амортизатора согласно изобретению со ссылкой на фигуры 2-7 в соответствии с первым вариантом выполнения.

На фиг.2 показан амортизатор 10, содержащий шток-поршень 12, скользящий внутри цилиндра 11 и образующий по обеим сторонам поршня 13 рабочую камеру 18, 19, которая постоянно сообщена с соответствующей внутренней камерой 20, 21 штока-поршня 12.

В данном случае шток-поршень 12 состоит из двух полых частей 14, 15 с одинаковым наружным диаметром, расположенных по обеим сторонам поршня 13, при этом герметичность обеспечивается соответствующими уплотнениями 16, 17. Шток-поршень 12 скользит в аксиальном направлении 100 внутри цилиндра 1, имеющего ось D, при этом конец 14.1 штока-поршня связан с источником наружных воздействий (не показан). В случае установки на автомобиле эту часть 14.1 предпочтительно располагать со стороны колеса автомобиля, противоположная часть 11.1 цилиндра 11, расположенная на конце удлинения, образующего защитный кожух 11.2, связана с защищаемой конструкцией, например кузовом этого автомобиля.

Как показано ниже, на примере изображенных на фигурах 17-23 вариантов, шток-поршень 12 можно выполнить в виде двух частей с разными наружными диаметрами, причем оптимально, чтобы часть с большим диаметром располагалась со стороны защищаемой конструкции, а часть с меньшим диаметром находилась на стороне источника внешних воздействий, в результате этого происходит поглощение ударов при минимальной силе (повышенный комфорт для пассажиров автомобиля) и обеспечивается отскок с более значительной силой (увеличение сцепления колес с дорогой).

Отмечается, что каждая внутренняя камера 20, 21 штока-поршня 12 сообщается через соответствующие отверстия 14.3, 15.3 с соответствующей рабочей камерой 18, 19, которая в данном случае выполнена в виде кольцевого пространства, заключенного между корпусом цилиндра 11 и наружной поверхностью штока-поршня 12.

В соответствии с указанным выше первым основным признаком изобретения в каждой внутренней камере 20, 21 штока-поршня 12 находится гибкая герметичная оболочка 50, 60, содержащая гетерогенную систему для поглощения-гашения энергии, состоящую из капиллярно-пористой матрицы 51, 61 и соответствующей жидкости, по отношению к которой матрица является гидрофобной. Как указывалось выше, такая пара (капиллярно-пористая матрица) - (соответствующая несмачивающая жидкость) подробно описана вместе с принципом действия гетерогенной системы в WO-A-96.18040. Необходимо отметить, что жидкость 52, 62, находящаяся в соответствующих герметичных оболочках 50, 60, здесь не имеет ничего общего с гидравлической жидкостью, заполняющей внутренние камеры 20, 21 штока-поршня 12 и соответствующие рабочие камеры 18, 19, которая является простой технической жидкостью, например маслом.

В данном случае каждая гибкая герметичная оболочка 50, 60 имеет сцепление с днищем 14.2, 15.2 соответствующей внутренней камеры 20, 21 штока-поршня 12. Схематически показан буртик 14.4, 15.4, выступающий над днищем 14.2, 15.2 на концах штока-поршня 12, на котором закреплен открытый конец соответствующей гибкой оболочки, причем крепление выполнено посредством стяжного хомута 14.5, 15.5.

Хотя здесь и не изображено, но можно предусмотреть вариант выполнения, в котором каждая гибкая герметичная оболочка 50, 60 свободно подвешена в соответствующей внутренней камере 20, 21 штока-поршня 12.

Капиллярно-пористые матрицы 51, 61, находящиеся в своих гибких герметичных оболочках 50, 60, выполняются, как правило, с одинаковой топологией и геометрией по обеим сторонам поршня 13. Однако в варианте выполнения можно предусмотреть, чтобы капиллярно-пористые матрицы 51, 61 имели разные топологию и геометрию по обеим сторонам поршня 13 для того, чтобы применить при желании заданный коэффициент асимметрии. Например, в том случае, когда применяют разные геометрии (поры и капилляры разного радиуса), матрицу с порами и капиллярами меньшего радиуса размещают в камере, которая предусмотрена для отскока (для обеспечения увеличенной силы на стороне поршня), а матрицу с порами и капиллярами большего радиуса размещают в камере, предусмотренной для ударов. Разумеется, можно изменять топологию пористого пространства обеих матриц.

Для обеспечения заданного коэффициента асимметрии можно применять - в варианте выполнения - капиллярно-пористые матрицы, которые преимущественно идентичны (в отношении топологии и геометрии) на обеих сторонах поршня 13, однако эти матрицы погружены в жидкости с разными характеристиками поверхностного натяжения на обеих сторонах поршня. В таком случае жидкость с большим поверхностным натяжением располагают в камере, которая связана с отскоком (для обеспечения повышенной силы на этой стороне поршня), а жидкость с меньшим поверхностным натяжением - в камере, связанной с ударом.

В обоих случаях каждая капиллярно-пористая матрица 51, 61 может быть моно- или многопористой в зависимости от того, имеет ли коэффициент распределения пор (с радиусом "r") в объеме (V) нулевое или ненулевое значение. Этот коэффициент записывается как

Такие структурные особенности капиллярно-пористых матриц подробно описаны в OW-A-96/18040.

Известно, что в таких гетерогенных системах окружающая капиллярно-пористые матрицы жидкость проникает в поры этих матриц только в случае, когда давление окружающей жидкости превышает так называемое давление Лапласа, при этом капиллярное давление выражается через формулу Р=(2σ. |cos θ|)/r, где σ - поверхностное натяжение используемой жидкости, θ - угол контакта между твердым телом и жидкостью (в данном случае значительно превышает 90°), r - радиус капиллярных пор пористой матрицы (в данном случае r составляет от величины радиуса молекул используемой несмачивающей жидкости до величины порядка одной десятой микрометра). Именно эта фундаментальная формула управляет давлением в гетерогенной системе, т.е. внутри каждой герметичной гибкой оболочки 50, 60.

Комбинированное применение явлений капиллярности и закона Паскаля для гидравлических систем (одинаковое давление во всех точках замкнутого пространства) обеспечивает равные давления внутри оболочек 50, 60 и, соответственно, в камерах 18, 20 и 19, 21. Кроме того, для обеспечения работы амортизатора объем жидкости в оболочках 50, 60 должен быть равен, по меньшей мере, сумме объемов пор соответствующей матрицы и объемов между пористыми частицами этой матрицы.

В соответствии со вторым основным признаком изобретения каждая рабочая камера 18, 19 сообщается, кроме того, с общей камерой посредством соответствующей клапанной системы, причем эта система включает в себя обратный клапан, обеспечивающий закрытие соответствующей рабочей камеры при компрессии и открытие этой камеры при разрежении. Эта общая камера образует компенсационную камеру, обеспечивающую непрерывность истечения гидравлической жидкости во время перемещений штока-поршня 12 внутри цилиндра 11.

В данном случае общая компенсационная камера 30 содержит гибкую стенку (стенка 31), которая обеспечивает переменный объем. Гибкая стенка 31 охватывает центральную часть цилиндра 11, образуя кольцевую камеру, т.е. компенсационную камеру 30. Сообщение между компенсационной камерой 30 и рабочими камерами 18, 19 обеспечивается, с одной стороны, каналом 28, 29, подведенным к клапанной системе 32, 33, и, с другой стороны, множеством каналов 22, 23 (в данном случае их 6), связанных с концевым отделением 18.1 или 19.1 рабочей камеры 18, 19.

Как уже отмечалось выше, можно предусмотреть в качестве варианта общую компенсационную камеру с жесткой стенкой, расположенную снаружи амортизатора и связанную с рабочими камерами 18, 19 соответствующей магистралью, при этом общая компенсационная камера содержит подвижное или деформируемое днище, связанное с упругим органом. В этом случае общая компенсационная камера с жесткой стенкой сообщена с каждой рабочей камерой 18, 19 с помощью клапанной системы, которая идентична описанной.

На практике следует предпочесть компенсационную камеру с гибкой стенкой, если необходимо оставаться в диапазоне низких частот (происходит обратное течение под действием разницы между атмосферным давлением и пониженным давлением в рабочих камерах при падении давления), и с жесткой стенкой, если необходимо оставаться в диапазоне повышенных частот.

Как показано на фигурах 2 и 3, клапанная система 32, 33, связанная с каждой рабочей камерой 20, 21 штока-поршня 12, включает в себя дроссель 34, 36, определяющий калиброванное отверстие 26, 27 для прохода гидравлической жидкости из общей компенсационной камеры 30, поступающей по соединительным каналам 28, 29. В данном случае каждый дроссель 34, 36 установлен на соответствующем выступе 35, 37 на корпусе цилиндра 11. Периферийный конец каждого дросселя 34, 36 содержит конический наконечник 38, 39, образующий калиброванное отверстие 26, 27 заданной ширины. Предпочтительно, чтобы, как это показано здесь, каждый дроссель 34, 36 отдельно регулировался снаружи, здесь это достигается завинчиванием или отвинчиванием резьбовой части дросселя в резьбу, выполненную в выступе 35, 37. Благодаря этому упрощается любая отдельная регулировка амортизатора в зависимости от сложившихся условий, что более подробно будет описано ниже. В частности, можно обеспечить положение, при котором расположение каждого дросселя 34, 36 будет выбрано таким, что максимальное значение гидравлического сопротивления этого дросселя будет соответствовать значению капиллярного давления при интрузии жидкости 52, 62 в поры соответствующей матрицы 51, 61 (капиллярное давление Лапласа).

Клапанная система 32, 33, связанная с каждой внутренней камерой 20, 21, содержит, кроме того, обратный клапан, который в данном случае выполнен в виде плоского деформируемого хомута 40, 41, расположенного в соответствующем концевом отделении 18.1, 19.1. Каждый деформируемый плоский хомут 40, 41 содержит два конца, которые способны перекрывать радиальные отверстия 24, 25 в цилиндре 11, сообщающиеся через соответствующие 6 каналов 22, 23 с общей компенсационной камерой 30, что хорошо видно на фигурах 4-7.

На фигурах 4-7 отчетливо показан плоский хомут 40, связанный с рабочей камерой 18, разумеется, второй хомут 41, связанный с рабочей камерой 19, имеет аналогичное устройство.

Хомут 40 (фигуры 4-7), выполненный, например, из бериллиевой бронзы, содержит два плоских конца 40.1, отходящих от неподвижной верхней части 40.4 (фиг.7). Приваренные пальцы 40.2 и 40.3 служат для позиционирования деформируемого хомута 40 в месте его расположения. На фигурах 6 и 7 ширина отделения 18.1 обозначена через "1". Пальцы 40.2, связанные с неподвижной частью 40.4 хомута 40, несколько превышают длину 1, что в данном случае соответствует 1+ε, в результате чего обеспечивается заклинивание хомута 40. Напротив, другие пальцы 40.3 имеют меньшую длину, чем "1", которая составляет 1-ε, что обеспечивает свободное поперечное отклонение концов 40.1 хомута 40 в отделениях 18.1 и 19.1. Легко понять, что концы 40.1 вследствие упругости хомута 40 прижимаются к отверстиям 24 каналов 22 и перекрывают их. Напротив, когда гидравлическая жидкость поступит из компенсационной камеры 30 через каналы 22, то она может вызвать толчок, достаточный для упругого сближения между собой концов 40.1 хомута 40, что позволит жидкости протекать через отверстия 24.

На фиг.5 детально показана шайба 41 с отверстиями 42, которая одновременно обеспечивает удержание хомута 40 в его положении и проход жидкости, поступающей через калиброванное отверстие 38. Здесь речь идет о варианте выполнения, преимущество которого состоит в упрощенном изготовлении плоского хомута с исключением необходимости закрепления фиксирующих пальцев сваркой.

Ниже, со ссылками на фигуры 8-16, более подробно описываются принцип действия и признаки амортизатора согласно изобретению, конструктивное выполнение которого соответствует вышеописанному со ссылкой на фиг.2.

Прежде всего необходимо рассмотреть амортизатор в его положении покоя при отсутствии наружных нагружений. Шток-поршень 12 (фиг.2) находится, следовательно, в безразличном равновесии, при этом он занимает положение, например, в середине цилиндра 11 под действием непоказанной наружной возвратной пружины (положение покоя может быть любым). Следовательно, давления в обеих рабочих камерах 18, 19, а также в компенсационной камере 30 одинаковые, пористые пространства матриц гетерогенных систем, заключенных в оболочки, пустые, что вызвано тем, что соответствующая жидкость не может сразу проникнуть в капиллярные поры матриц из-за несмачиваемости этой жидкостью (угол θ существенно превышает 90°). Таким образом, в отсутствие возвратной пружины к головке штока-поршня необходимо приложить определенное усилие для перемещения поршня. Это значит, что в равновесном состоянии положение поршня автоматически обеспечивается таким образом, что достигается очень интересная на практике автоматическая стабилизация, которая исключает необходимость в жесткости системы.

Если удар воздействует теперь на свободный конец штока-поршня 12 для перемещения вправо, как показано на фиг.2, то дроссель 36, который ведет себя как пробка, препятствует поступлению гидравлической жидкости из рабочей камеры 19 в компенсационную камеру 30, при этом обратный клапан 41 остается закрытым, в результате чего камеры 19 и 21 образуют закрытую емкость. Квазисжатая жидкость сдавливает гибкую оболочку 60, давление внутри которой начинает превышать атмосферное, и после превышения капиллярного давления Лапласа происходит уменьшение внутреннего объема оболочки 60 под действием интрузии рабочей жидкости 62 в поры соответствующих пористых матриц 61. Одновременно с увеличением давления (сжатием) в камерах 19, 21 происходит снижение давления (разрежение) в других камерах 18 и 20. Наличие обратного клапана 40 и компенсационной камеры 30 позволяет в данном случае предупредить образование вакуума в камерах 18 и 20 и обеспечить в результате этого непрерывность конденсированной фазы.

Благодаря обоим регулируемым дросселям 34, 36 можно задавать определенное гидравлическое сопротивление, преодолеваемое при нагнетании жидкости между камерами 18, 20 и 19, 21 через компенсационную камеру 30. В этом случае преодолеваемым давлением является давление капиллярной интрузии гидрофобной жидкости в соответствующие матрицы (капиллярное давление Лапласа).

Если рассмотреть перемещение поршня влево в динамическом состоянии, то отмечается, что объем гетерогенной системы в компрессионной камере 18 уменьшается под действием принудительного давления сжатия (под действием внешнего фактора). Одновременно с этим явлением в камерах 18 и 20 происходит нагнетание гидравлической жидкости из компенсационной камеры 30 в камеру 19, 21 через обратный клапан 41, при этом обеспечивается непрерывность фазы конденсации внутри камер 19, 21. Если в некоторый момент шток-поршень останавливается и затем под действием нагрузок начинает перемещаться в другом направлении, то мгновенно происходит принудительное сжатие в камерах 19, 21, благодаря гидравлическому сопротивлению в дросселе 36 происходит интрузия жидкости в капиллярные поры гетерогенной системы, находящейся внутри оболочки 60, в то же время в камерах 18 и 20 произойдет одновременное падение давления, сопровождающееся спонтанным выбросом жидкости из капиллярных пор гетерогенной системы, находящейся внутри оболочки 50. Во время расширения гетерогенной системы объем оболочки 50 увеличивается, захватывая пространство в камере 20. Если в этот момент в камере 18, 20 отмечается дефицит объема сжатой жидкости, то жидкость из компенсационной камеры 30 через обратный клапан 40 начнет поступать в пространство рабочих камер 18 и 20 под действием разницы давления (атмосферное давление воздействует на гибкую стенку 31 и усиливается возможным разрежением во внутренней камере 20 при движении штока-поршня вправо.

Т.е. независимо от положения и направления перемещения поршня 13 (фиг.2) гетерогенная система в любой момент готова поглотить энергию внешнего удара или энергию отскока в соответствующей рабочей камере и погасить ее в противоположной рабочей камере. Компенсационная камера 30 является основополагающей, так как она позволяет обеспечить непрерывность истечения гидравлической жидкости в системе и предупредить любой обрыв, вызываемый либо скоростью компрессии/разрежения, либо геометрической асимметрией, вызванной, например, разницей между диаметрами обеих частей полого штока 12.

Если теперь обратиться к диаграмме на фиг.8, которая относится к многопористым матрицам, то можно видеть, что изменения силы F в зависимости от скорости движения

В этом случае применяют одновременно регулировку дросселя и соответствующий выбор геометрии/морфологии пористых матриц для гетерогенной системы для приведения в соответствие характеристик амортизатора с учетом сложившихся условий. Жидкость, по отношению к которой пористые матрицы являются гидрофобными, остается в основном неизменной (фиг.8).

Диаграмма на фиг.9 служит иллюстрацией для монопористой матрицы (r0 - постоянный). Регулировки дросселя соответствуют начальной части наклонной характеристики, которая отличается выбором степени открытия (максимальной, средней, минимальной) и простирается пропорционально в так называемую ньютоновскую зону Z1. При этом сила F остается практически постоянной, т.е. она существенно не зависит от скорости

На диаграммах на фиг.10 и 11 показаны характеристики для отскока и удара, полученные для амортизатора согласно изобретению при постоянной силе, начиная с момента применения гетерогенных систем с моно- и многопористыми матрицами.

На диаграмме на фиг.12 показано поведение амортизатора согласно изобретению (сплошная линия) (сила F в зависимости от перемещения ΔХ). Для традиционных амортизаторов, характеристика F которых пропорциональна

На диаграмме фиг.13 (сила F в зависимости от скорости перемещения

На диаграмме на фиг.15 (сила F в зависимости от скорости перемещения

Очевидно, что характеристики амортизатора согласно изобретению, представленные на указанных выше диаграммах, не имеют ничего общего с характеристиками традиционных амортизаторов.

Ниже приводится краткое описание других вариантов конструктивного выполнения амортизатора со ссылками на фигуры 17-23.

На фиг.17 для одинаковых элементов использованы одинаковые позиции, но увеличены на 100.

Вариант выполнения, представленный на фиг.17, отличается от варианта на фиг.2 тем, что каждая гибкая герметичная оболочка 150, 160 находится в состоянии свободной подвески в соответствующей внутренней камере 120, 121 штока-поршня, в особенности тем, что общая компенсационная камера 130 с гибкой стенкой 131 (гофр выполнен из металла или пластмассы и заполнен воздухом) расположена внутри поршня 113, выполненного полым. Компрессионные камеры 118, 119 сообщены через окна 114.3, 115.3 с пространством вокруг оболочек 150, 160. Гидравлическая связь и равное давление в статическом состоянии обеспечиваются с каждой стороны поршня посредством подвижных клапанов 132, 133, на которые воздействует пластинчатая пружина 132’, 133’, при этом каждый клапан содержит, кроме того, центральный проход 138, 139, образующий постоянное калиброванное отверстие (в данном случае нерегулируемое). Поскольку участки 114, 115 полого штока выполнены с разными диаметрами, то сила отскока превышает силу удара (Fr>Fch).

На фиг.18 позиции увеличены еще на сто. Отличие от варианта на фиг.17 заключается в способе сообщения с компрессионной камерой 230: используется центральная труба 232’, концы которой перекрыты поплавковым клапаном 232, 233 с центральным калиброванным проходом 238, 239 и которая сообщена с камерой 230 через серединные отверстия 232’’. Внутри упругой оболочки 231, расположенной в компенсационной камере 230, содержится воздух, как упоминалось выше, однако она выполнена в виде тороидального гофра, охватывающего центральную трубу 232’. Соотношение, как указывалось выше, составляет Fr> Fch.

Решение, представленное на фиг.18, более предпочтительно, чем представленное на фиг.17, в том случае, когда кольцевое пространство слишком мало для размещения обратных клапанов 132, 133 (фиг.17) на внешней стороне участков 114, 115.

На фигурах 19-23 позиции увеличены еще на сто. Шток-поршень 312 содержит шток, выполненный сплошным с обеих сторон поршня 313. Амортизатор 310 содержит две камеры 320, 321, расположенные вокруг цилиндра 311 в общем корпусе 370 (вариант показан на фигурах 19-21). Эти обе камеры 320, 321 образованы радиальными оболочками 375 и каждая из них содержит однородную систему 351, 352 и 361, 362, заключенную в соответствующую гибкую герметическую оболочку 350, 360.

Каждая гибкая герметичная оболочка 350, 360 зацеплена с внутренней стенкой общего корпуса 370.

Общая компенсационная камера 330 с гибкой стенкой 331 (металлический или пластмассовый гофр) представляет собой кольцевую камеру, расположенную в удлинении 371 общего корпуса 370 и закрытую крышкой 372.

Сообщение с компенсационной камерой 330 обеспечивается подвижными клапанами 332, 333, приводимыми в действие пружиной 332’ (на фиг.21 показан только один клапан), при этом каждый клапан содержит центральный проход 338, 339, образующий калиброванное отверстие.

Соотношение составляет Fr>Fch (вследствие разности диаметров обоих участков сплошного штока).

На фигурах 22 и 23 представлен вариант указанного выше способа выполнения изобретения, представленного на фигурах 19-21. Этот вариант отличается от предыдущего наличием углубления для оболочки 350, 360 в обоих боковых корпусах 370.1, 370.2, жестко соединенных с центральным корпусом 370, связанным со штоком-поршнем 313. Сообщение между боковыми корпусами 370.1, 370.2 и центральным корпусом 370 обеспечено общими окнами 314.3, 315.3 (последний изображен на фигуре 23 в сечении). Преимущество такого расположения состоит в упрощении конструктивного выполнения: в самом деле, проще выполнить четыре наружных сварочных шва для крепления боковых корпусов 370.1, 370.2, чем восемь внутренних сварочных швов для крепления радиальных оболочек 350, 360 предыдущего варианта. Кроме того, оболочки 350 и 360 выполнены в виде трубчатых утолщений, что упрощает их изготовление и крепление внутри соответствующих камер.

Таким образом изготавливают амортизатор, характеризующийся очень высокой степенью гашения энергии, порядка 90-95%, в то время как у обычных амортизаторов это составляет, как правило, в лучшем случае только 30-40%.

Кроме того, было показано, что сила, приложенная к штоку-поршню амортизатора, может сохраняться независимо от скорости движения в некоторых ее диапазонах. Такое свойство, которое никогда ранее не было достигнуто с помощью традиционных амортизаторов, может обеспечить оптимальный комфорт для пассажиров автомобиля. С помощью дросселей можно обеспечить линейную связь между усилием и скоростью в области низких скоростей. Процедура регулирования дросселей с учетом соответствующего диапазона скоростей заключается в изменении проходного сечения для гидравлической жидкости с таким расчетом, чтобы максимальное значение гидравлического сопротивления дросселя было равно капиллярному давлению, которое обеспечивает проникновение жидкости в пористое пространство матриц гетерогенной структуры, расположенной в упругих оболочках. В области скоростей, превышающих критический порог, сила становится зависимой от скорости движения. Гетерогенные системы играют роль фильтра в отношении наружных воздействий, в результате чего обеспечивается большой комфорт для пассажиров автомобиля, а также снижаются нагрузки на весь автомобиль в целом.

Кроме того, становится возможным изготовление амортизатора, который на 30-40% легче традиционных амортизаторов и имеет на 30-40% меньший объем (1500 см3 - объем гетерогенной жидкости (масла) в рабочих камерах обычного амортизатора по сравнению с 12-15 см3 объема гетерогенной жидкости в амортизаторе согласно изобретению).

Наконец, амортизатор согласно изобретению может применяться в диапазоне частот до 30 Гц и более, в то время как обычный амортизатор, в диапазоне не свыше 6 Гц.

Области применения изобретения очень многочисленные, в качестве неограничивающего примера можно указать на автомобили, ж.д. подвижный состав, ж.д. подвижные упоры, шасси летательных аппаратов, подрамники двигателей, разные противовибрационные защиты (в т.ч. для акустических волн), противосейсмические системы и стяжки для космических модулей.

Изобретение не ограничивается описанным вариантом осуществления, но включает в себя любой вариант с использованием эквивалентных средств и приведенных выше основных признаков.

Реферат

Изобретение относится к конструкции амортизаторов, в частности, для транспортных средств. Амортизатор содержит узел "шток-поршень" (12, 13), выполненный с возможностью скольжения внутри цилиндра (11) с гидравлической жидкостью и образующий с обеих сторон поршня (13) рабочую камеру (18,19). Каждая рабочая камера (18, 19) постоянно сообщена с соответствующей камерой (20, 21), содержащей в себе гетерогенную систему для поглощения-гашения энергии. Система состоит из капиллярно-пористой матрицы (51, 61) и соответствующей жидкости (52, 62), по отношению к которой матрица является гидрофобной. Кроме того, каждая рабочая камера (18, 19) сообщается с общей компенсационной камерой (30) через соответствующую клапанную систему (32, 33), включающую в себя обратный клапан (40, 41), автоматически обеспечивающий закрытие соответствующей рабочей камеры при компрессии и открытие этой камеры при разрежении. Технический результат заключается в повышении гасящей способности амортизатора. 25 з.п. ф-лы, 23 ил.

Формула

Документы, цитированные в отчёте о поиске

Гидрокапиллярный аккумулятор ерошенко

Комментарии