Инструмент для обработки отверстий - SU1583226A1

Код документа: SU1583226A1

Чертежи

Описание

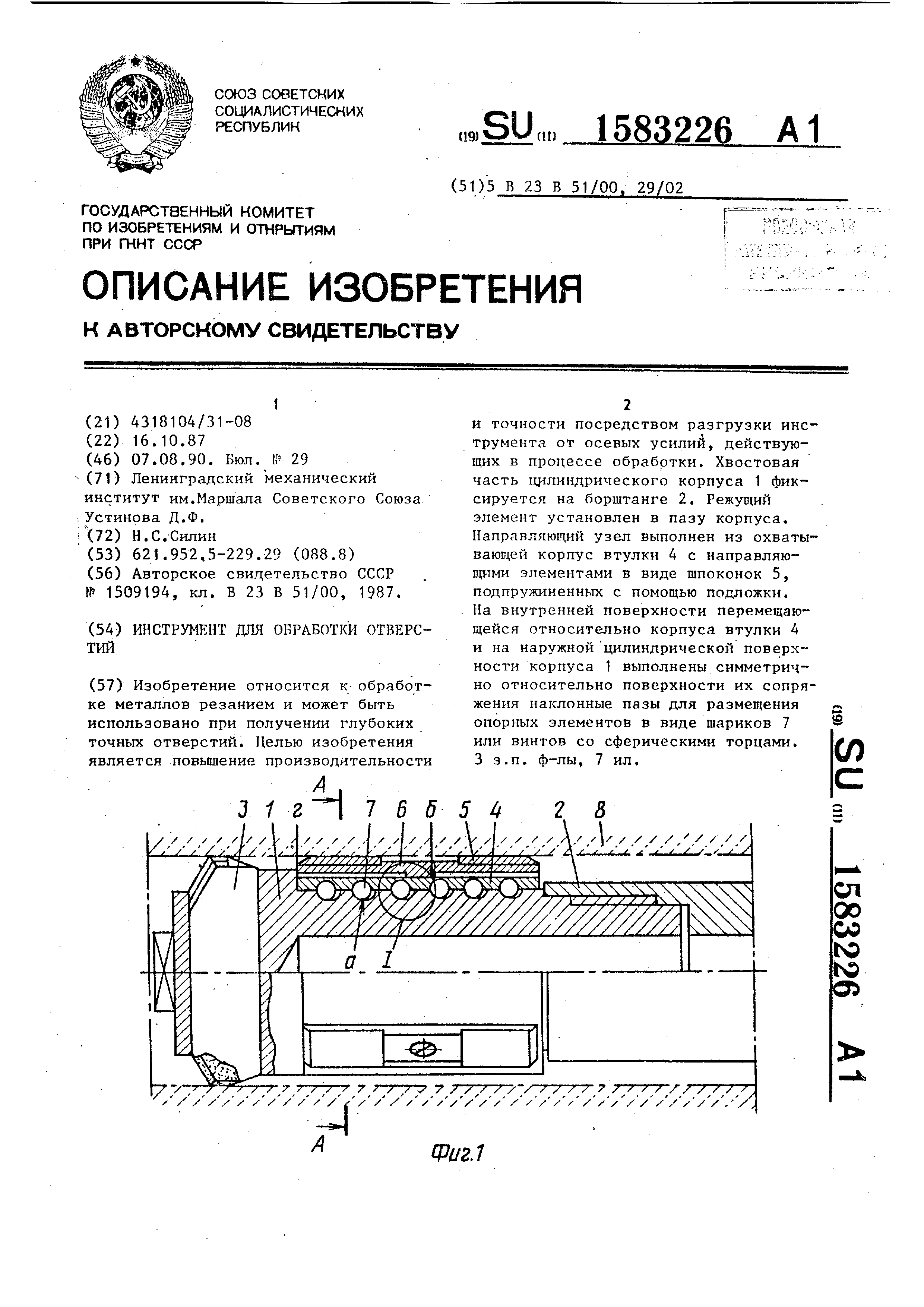

Фиг.1

10

15

Изобретение относится к области обработки металлов резанием и может быть использовано при получении глубоких точных отверстий.

Целью изобретения является повышение производительности и точности посредством разгрузки инструмента от осевых усилий, действующих в процессе обработки.

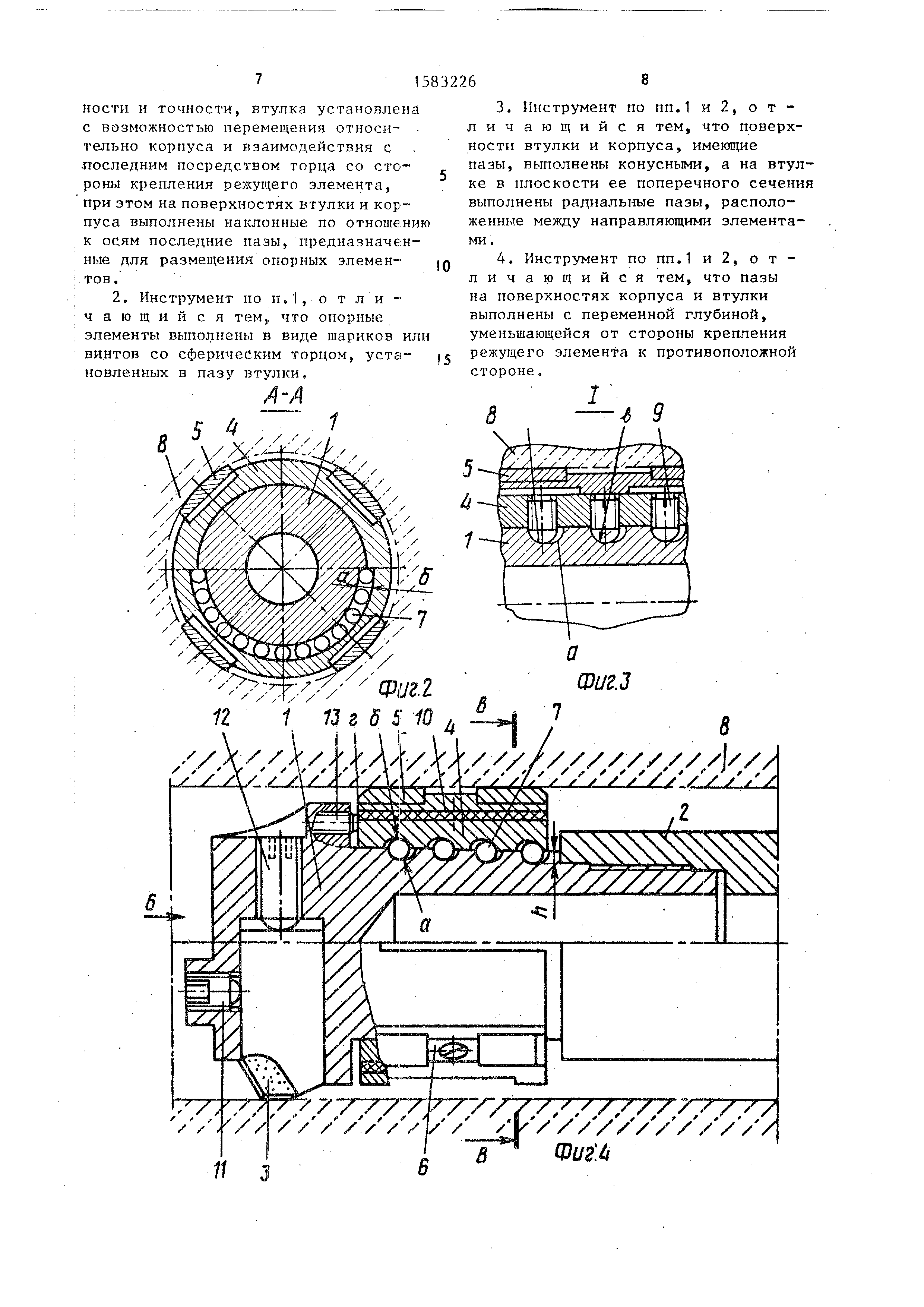

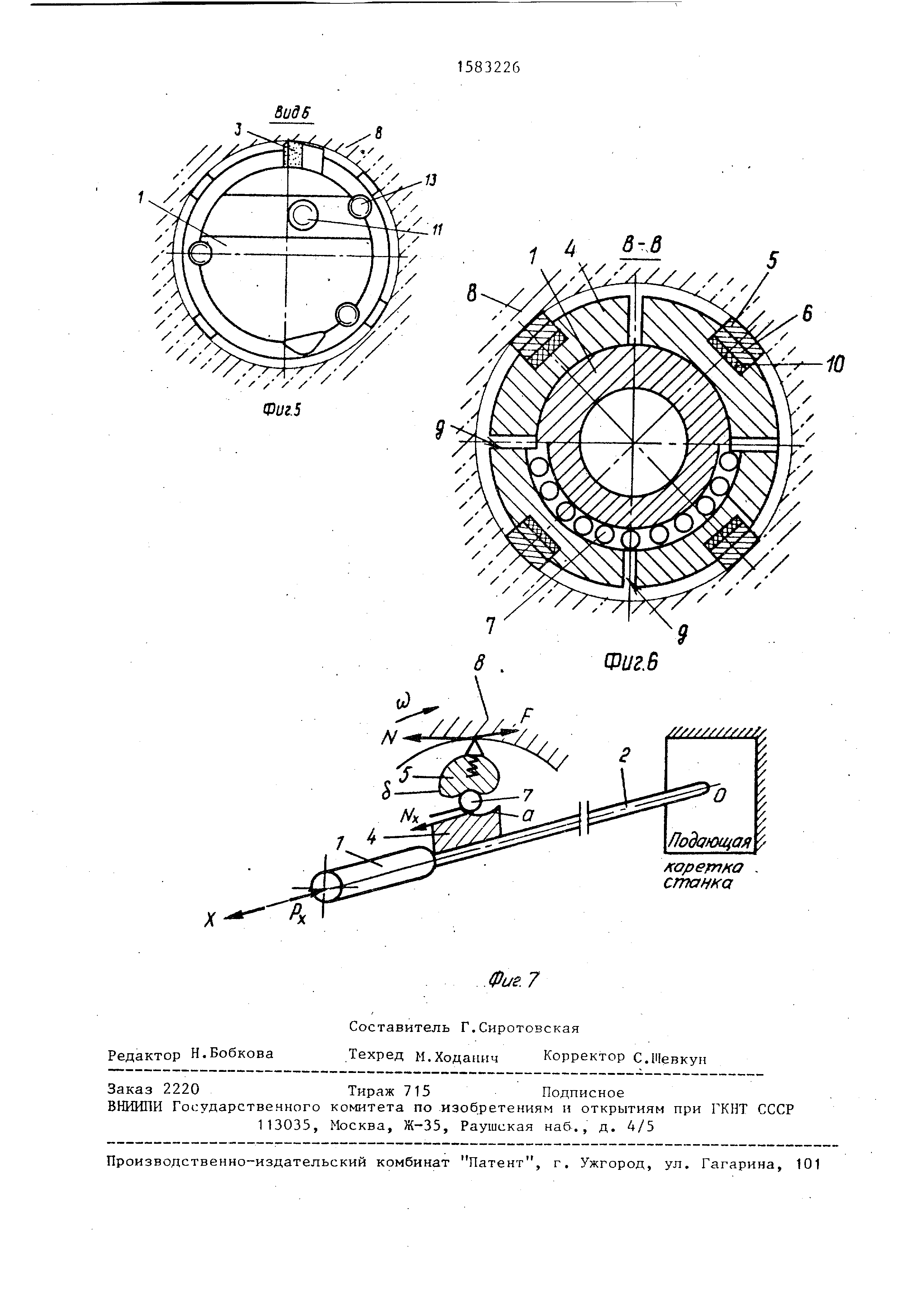

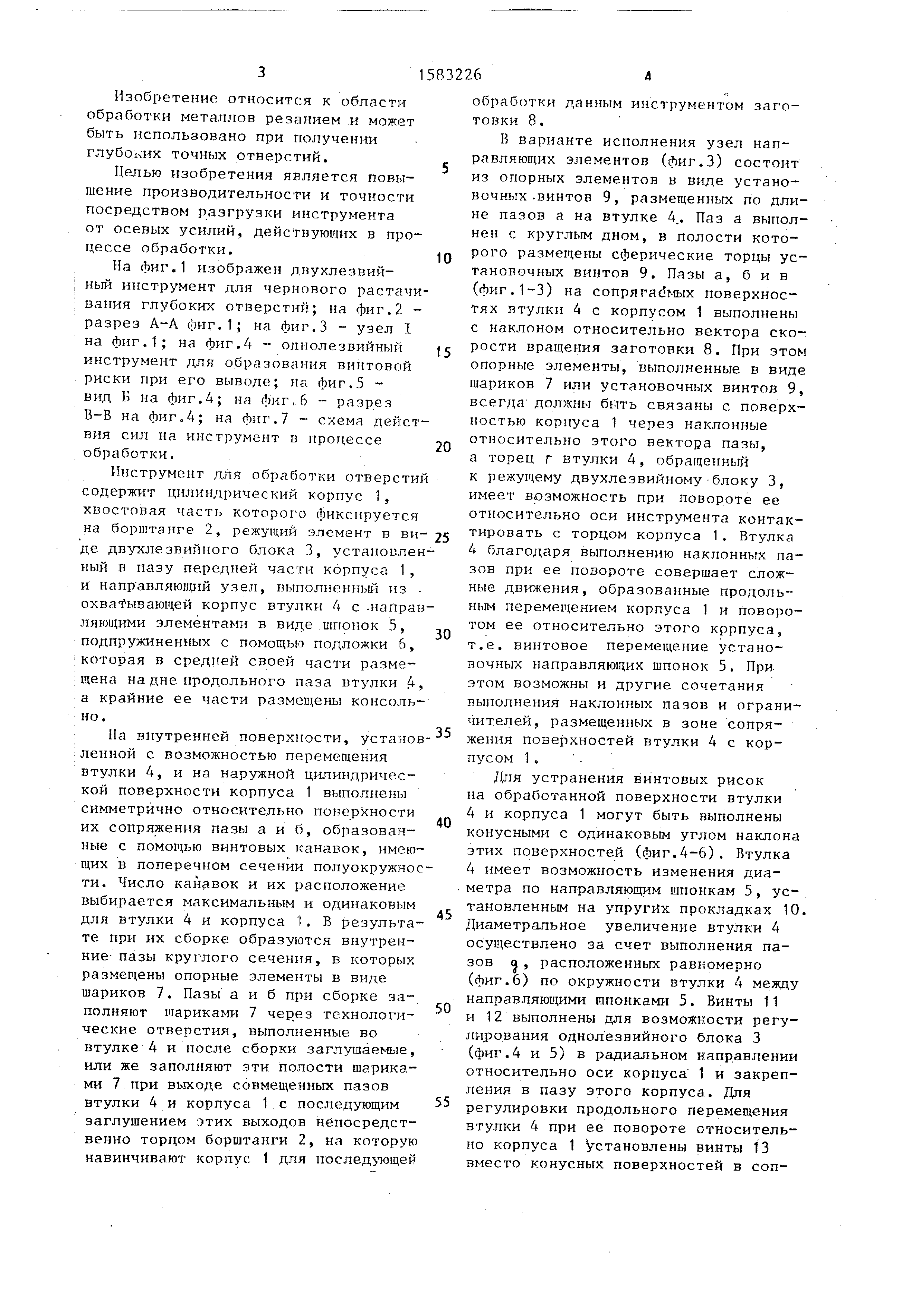

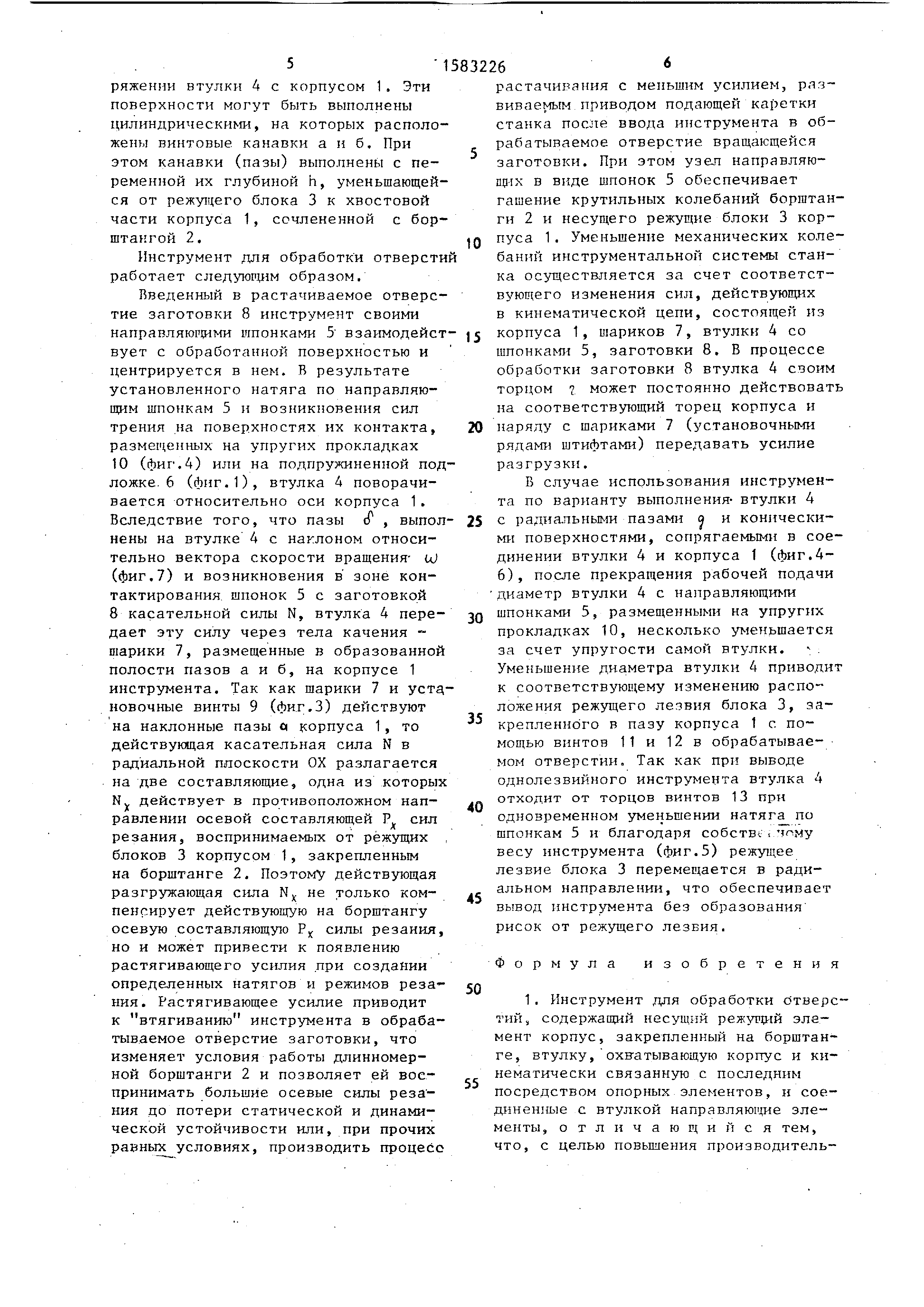

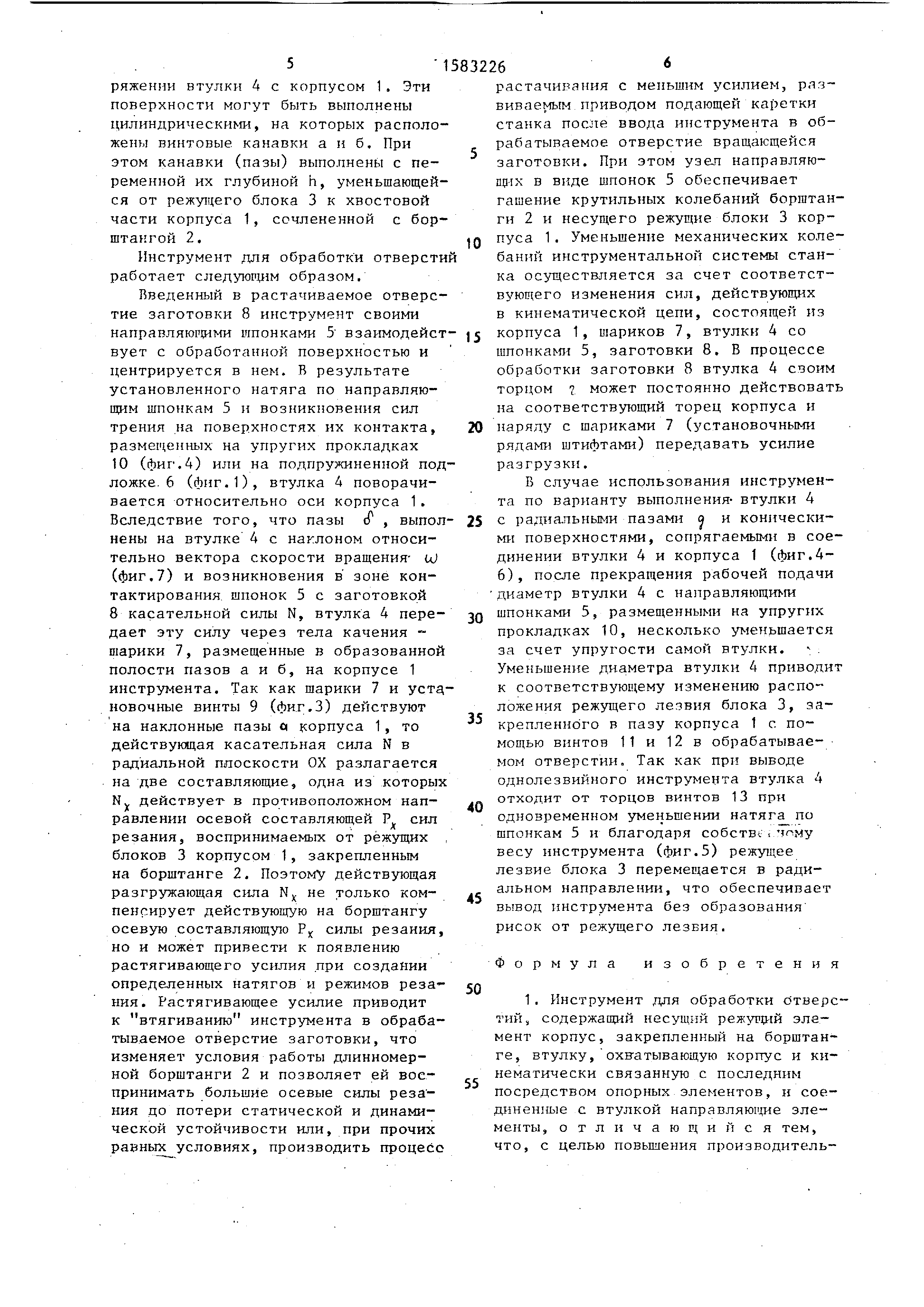

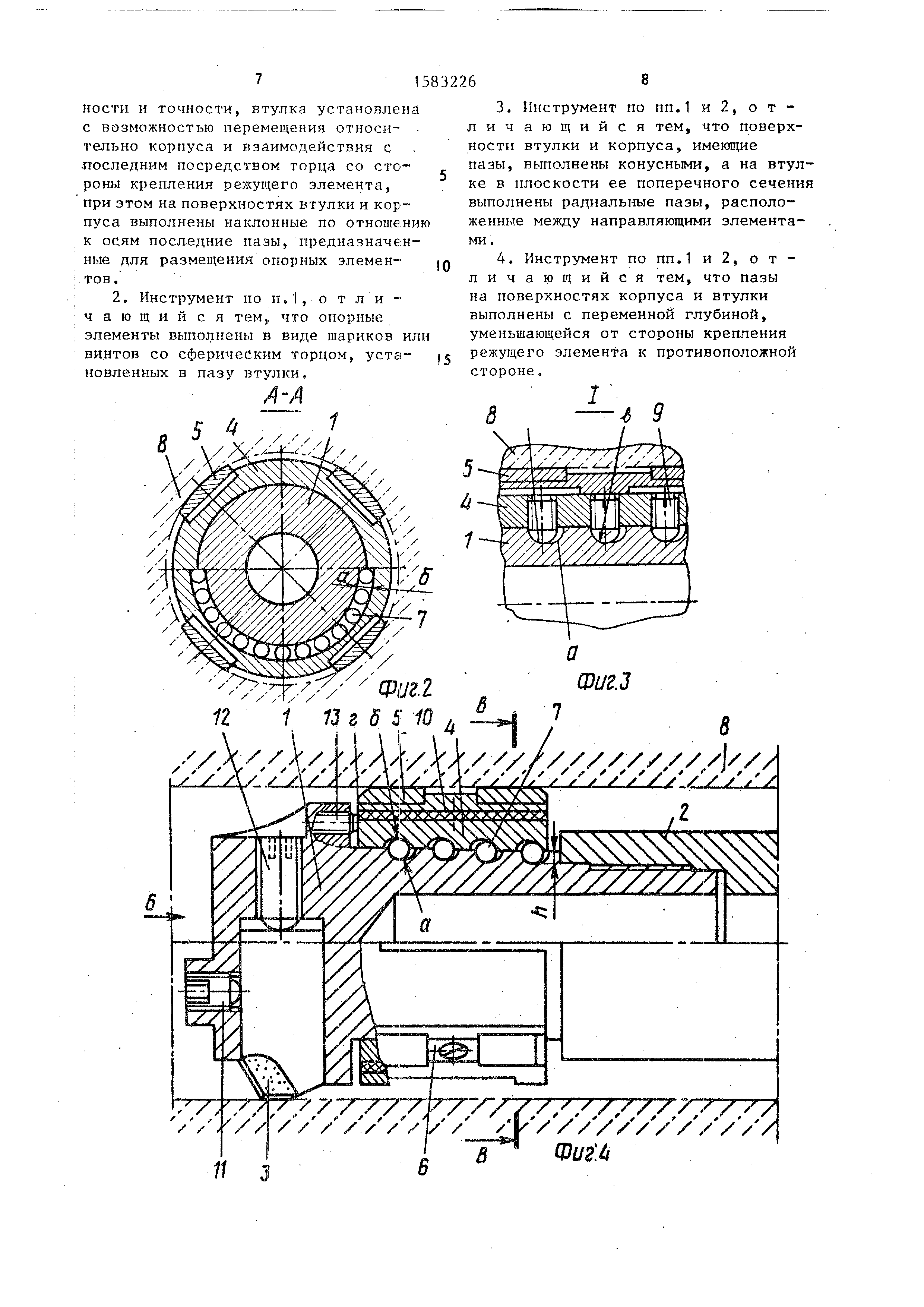

На фиг.1 изображен двухлезвий- ный инструмент для чернового растачивания глубоких отверстий; на фиг.2 - разрез А-А фиг.1; на фиг.З - узел I на Фиг.1; на Фиг.4 - олнолезвийнып инструмент для образования винтовой риски при его выводе; на фиг.З - вид Б на фиг.4; на фиг,6 - разрез В-В на фиг.4; на фиг.7 - схема действия сил на инструмент в процессе 2П обработки.

Инструмент для обработки отверстий содержит цилиндрический корпус 1, хвостовая часть которого фиксируется на борштанге 2, режущий элемент в ви- 25 де двухлезвийного блока 3, установленный в пазу передней части корпуса 1, и направляющий узел, выполненный из охватывающей корпус втулки 4 с направляющими элементами в виде шпонок 5, подпружиненных с помощью подложки 6, которая в средней своей части размещена на дне продольного паза втулки 4, а крайние ее части размещены консоль- но.

30

обработки данным инструментом заготовки 8.

В варианте исполнения узел направляющих элементов (Фиг.З) состоит из опорных элементов в виде установочных -винтов 9, размещенных по длине пазов а на втулке 4.. Паз а выполнен с круглым дном, в полости которого размещены сферические торцы установочных винтов 9. Пазы а, б и в (Фиг.1-3) на сопрягаемых поверхностях втулки 4 с корпусом 1 выполнены с наклоном относительно вектора скорости вращения заготовки 8. При этом опорные элементы, выполненные в виде шариков 7 или установочных винтов 9, всегда должны быть связаны с поверхностью корпуса 1 через накпонные относительно этого вектора пазы, а торец г втулки 4, обращенный к режущему двухлезвийному блоку 3, имеет возможность при повороте ее относительно оси инструмента контактировать с торцом корпуса 1. Втулка 4 благодаря выполнению наклонных пазов при ее повороте совершает сложные движения, образованные продольным перемещением корпуса 1 и поворотом ее относительно этого кррпуса, т.е. винтовое перемещение установочных направляющих шпонок 5. При этом возможны и другие сочетания выполнения наклонных пазов и ограничителей , размещенных в зоне сопря40

На внутренней поверхности, уставов-35 жения поверхностей втулки 4 с корпусом 1 ,

Для устранения винтовых рисок на обработанной поверхности втулки 4 и корпуса 1 могут быть выполнены конусными с одинаковым углом наклона этих поверхностей (фиг.4-6). Втулка 4 имеет возможность изменения диаметра по направляющим шпонкам 5, установленным на упругих прокладках 10. Диаметральное увеличение втулки 4 осуществлено за счет выполнения пазов Q, расположенных равномерно (фиг.6) по окружности втулки 4 между направляющими гапонками 5. Винты 11 и 12 выполнены для возможности регуленнои с возможностью перемещения втулки 4, и на наружной цилиндрической поверхности корпуса 1 выполнены симметрично относительно поверхности их сопряжения пазы а и б, образованные с помощью винтовых канавок, имеющих в поперечном сечении полуокружности . Число канавок и их расположение выбирается максимальным и одинаковым для втулки 4 и корпуса I. В результате при их сборке образуются внутренние пазы круглого сечения, в которых размещены опорные элементы в виде шариков 7. Пазы а и б при сборке заполняют шариками 7 через технологические отверстия, выполненные во втулке 4 и после сборки заглушаемые, или же заполняют эти полости шариками 7 при выходе совмещенных пазов втулки 4 и корпуса 1 с последующим заглушением этих выходов непосредственно торцом борштанги 2, на которую навинчивают корпус 1 для последующей

45

50

55

лирования однолезвийного блока 3 (фиг.4 и 5) в радиальном направлении относительно оси корпуса 1 и закрепления в пазу этого корпуса. Для регулировки продольного перемещения втупки 4 при ее повороте относительно корпуса 1 установлены винты 13 вместо конусных поверхностей в соп0

5

П

25 30

обработки данным инструментом заготовки 8.

В варианте исполнения узел направляющих элементов (Фиг.З) состоит из опорных элементов в виде установочных -винтов 9, размещенных по длине пазов а на втулке 4.. Паз а выполнен с круглым дном, в полости которого размещены сферические торцы установочных винтов 9. Пазы а, б и в (Фиг.1-3) на сопрягаемых поверхностях втулки 4 с корпусом 1 выполнены с наклоном относительно вектора скорости вращения заготовки 8. При этом опорные элементы, выполненные в виде шариков 7 или установочных винтов 9, всегда должны быть связаны с поверхностью корпуса 1 через накпонные относительно этого вектора пазы, а торец г втулки 4, обращенный к режущему двухлезвийному блоку 3, имеет возможность при повороте ее относительно оси инструмента контактировать с торцом корпуса 1. Втулка 4 благодаря выполнению наклонных пазов при ее повороте совершает сложные движения, образованные продольным перемещением корпуса 1 и поворотом ее относительно этого кррпуса, т.е. винтовое перемещение установочных направляющих шпонок 5. При этом возможны и другие сочетания выполнения наклонных пазов и ограничителей , размещенных в зоне сопря35 жения поверхностей втулки 4 с корпусом 1 ,

лирования однолезвийного блока 3 (фиг.4 и 5) в радиальном направлении относительно оси корпуса 1 и закрепления в пазу этого корпуса. Для регулировки продольного перемещения втупки 4 при ее повороте относительно корпуса 1 установлены винты 13 вместо конусных поверхностей в сопряжении втулки 4 с корпусом 1. Эти поверхности могут быть выполнены цилиндрическими, на которых расположены винтовые канавки а и б. При этом канавки (пазы) выполнены с переменной их глубиной п, уменьшающейся от режущего блока 3 к хвостовой части корпуса 1, сочлененной с бор- штангой 2.

Инструмент для обработки отверсти работает следующим образом.

Введенный в растачиваемое отверстие заготовки 8 инструмент своими

5832266

растачивания с меньшим усилием, развиваемым приводом подающей каретки станка после ввода инструмента в обрабатываемое отверстие вращающейся заготовки. При этом узел направляющих в виде шпонок 5 обеспечивает гашение крутильных колебаний боргатан- ги 2 и несущего режущие блоки 3 корпуса 1. Уменьшение механических колебаний инструментальной системы станка осуществляется за счет соответствующего изменения сил, действующих в кинематической цепи, состоящей из

10

Реферат

Изобретение относится к обработке металлов резанием и может быть использовано при получении глубоких точных отверстий. Целью изобретения является повышение производительности и точности посредством разгрузки инструмента от осевых усилий, действующих в процессе обработки. Хвостовая часть цилиндрического корпуса 1 фиксируется на борштанге 2. Режущий элемент установлен в пазу корпуса. Направляющий узел выполнен из охватывающей корпус втулки 4 с направляющими элементами в виде шпонок 5, подпружиненных с помощью подложки. На внутренней поверхности перемещающейся относительно корпуса втулки 4 и на наружной цилиндрической поверхности корпуса 1 выполнены симметрично относительно поверхности их сопряжения наклонные пазы для размещения опорных элементов в виде шариков 7 или винтов со сферическими торцами. 3 з.п. ф-лы, 7 ил.

Формула

Комментарии