Инструмент с алмазным покрытием и способ его изготовления - RU2111846C1

Код документа: RU2111846C1

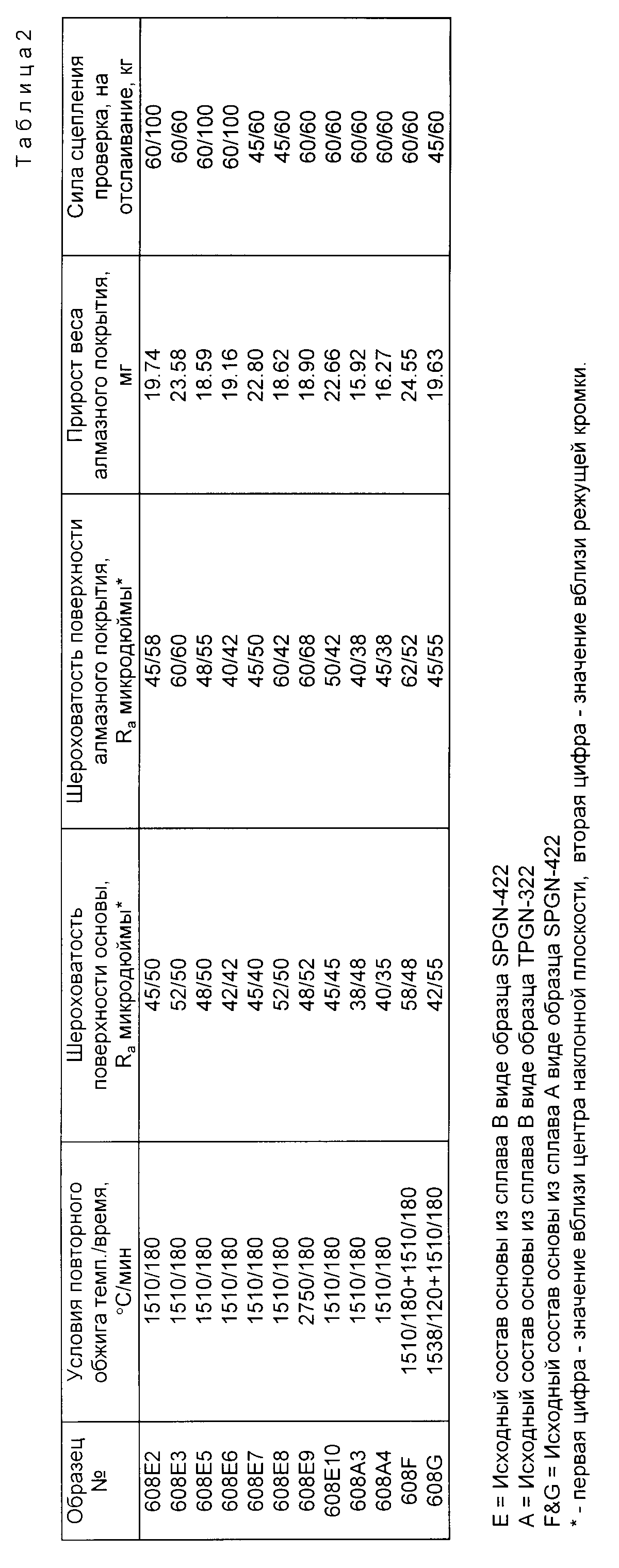

Чертежи

Описание

Настоящее изобретение относится к инструменту, имеющему прочно сцепленное с ним алмазное покрытие, нанесенное на него, и к способу изготовления таких продуктов. Оно, в особенности, относится к режущим инструментам с алмазным покрытием для механической обработки, при которой срезается тонкий слой материала, и способу их изготовления.

В последние годы алмазное покрытие часто наносилось с помощью покрытия химическим осаждением из газообразной среды (ПХО) на режущие инструменты с основой из различных материалов, предназначенных для такого же применения, как и инструменты с одной режущей кромкой, с поликристаллическим алмазным покрытием (ПКА), напаянным твердым припоем (см. Усовершенствованные материалы для режущих инструментов. Кеннаметал Инк. (1988), стр. 1, 2, 77-86, 94-98, 101 и 102). Несмотря на то, что инструменты с алмазным покрытием, нанесенным с помощью ПХО, предоставляют оператору несколько режущих кромок на вставках с или без срезающей стружку структуры, неустойчивый результат обработки с их помощью из-за плохого сцепления покрытия привел к тому, что инструменты с алмазным покрытием, нанесенным ПХО, не могут конкурировать с инструментами с покрытием ПКА в большинстве коммерческих применений.

Было сделано большое количество попыток получения слоев алмазного покрытия на различных поверхностях с помощью методов ПХО (например, горячая нить накала, покрытие плазмой постоянного тока и высокочастотное плазменное покрытие), при которых газы, такие, как метан (CH4), разлагаются термическим способом. Однако слои алмазного покрытия, формируемые методами синтеза, при низком давлении из газообразной фазы обычно имеют сцепляющие связи к поверхности основы слабой силы. В соответствии с этим желательно было бы получить поверхность основы с нанесенным на нее покрытием, в которой сцепление покрытия с основой было бы достаточным для удержания покрытия на основе на время, которое необходимо для постепенного износа покрытия трением во время обработки материала деталью. Раннее или преждевременное отслаивание покрытия до его износа от трения является причиной непредсказуемого и непостоянного срока службы инструмента, что неприемлемо для большинства пользователей инструментов с покрытием, нанесенным способом ПКА. Кроме того, толщина алмазного покрытия должна быть в достаточной степени большой с тем, чтобы срок службы каждой режущей кромки составлял бы по крайней мере 40% срока службы инструмента с покрытием, нанесенным способом ПКА, чтобы быть способной конкурировать с такими инструментами.

Одно из решений этой проблемы описано в американском патенте N 5068148 от 26 ноября 1991 года. В нем рассматривается способ для производства детали инструментов с алмазным покрытием, в котором основа из сцементированного карбида химически протравливается для удаления кобальта, присутствующего на внешней поверхности основы. Этот этап протравливания может приводить к образованию внутренних, соединяющихся пор, которые ослабляют прочность и сопротивляемость к трению вкладки режущего инструмента, но отсутствие этапа химического протравливания может ухудшить рабочие характеристики инструмента из-за отслоения покрытия, вызываемого плохой подготовкой поверхности основания (например, слишком много кобальта оставлено на поверхности). В патенте N 5068148 предлагается перед химическим протравливанием проводить тепловую обработку материала основания при температурах 1000-1600oC, от 30 до 90 мин в вакууме или в неокисляющей атмосфере. Если температура тепловой обработки превышает 1600oC, твердые гранулы материала основания сильно увеличиваются и поверхность основания становится чрезвычайно грубой, так что такой материал основания нельзя будет использовать для изготовления деталей инструмента.

Другое решение описано в европейской заявке на патент N 0518587, в которой также предлагается проводить химическое протравливание поверхности основания из сцементированного карбида вольфрама с целью улучшения сцепления алмазного покрытия.

После изучения инструментов из сцементированного карбида с алмазным покрытием, доступных в настоящее время на рынке, заявители пришли к выводу, что в случае применения этапа протравливания для улучшения сцепления алмазного покрытия (до 60 до 100 кг по методике проверки силы сцепления отслаиванием Роквелла А) в процессе протравливания прежде всего удалялось значительное количество кобальта с поверхности и из внешних слоев. В результате этого непосредственно под поверхностью материала основы образовывались связанные между собой поры, создавая ослабленную структуру, которая ухудшала способность алмазного покрытия оставаться сцепленной с инструментом во время механической обработки, что приводило к отслаиванию покрытия, особенно во время операций по механической обработке с перерывами.

В американском патенте N 5204167 от 20 апреля 1993 года описывается элемент инструмента с алмазным покрытием, прошедший процесс обжига, в котором средний размер перекристаллизированного карбида вольфрама в поверхностных слоях более мелкий по сравнению с размером во внутренней части основания. Из патента N 5204167 следует, что повышение силы сцепления между пленкой алмазного покрытия и основанием происходит благодаря графиту, образуемому на первичном этапе нанесения алмазного покрытия, который используется для рекарбуризации декарбуризованного поверхностного слоя материала основания, причем количество графита, образовавшегося в интерфейсе между поверхностным слоем и пленкой покрытия, уменьшается.

Такой подход оставляет нерешенной проблему получения связей повышенной прочности между покрытием и основанием.

При существующей практике изготовления обычных режущих инструментов с покрытием, нанесенным способом ПКА, требуется, чтобы инструмент имел острую режущую кромку как для токарной обработки, так и для фрезерования деталей из цветных металлов и неметаллов. Использование острой кромки позволяет прикладывать меньшие усилия на режущий инструмент во время обработки, и поверхность обработанной детали получается с требуемыми характеристиками, например, низкая шероховатость поверхности.

Вкладки режущих инструментов с алмазным покрытием в идеале должны обеспечивать такие же характеристики поверхности обрабатываемой детали, чтобы выдерживать коммерческую конкуренцию с обычными инструментами с покрытием типа ПКА. Другим фактором, ограничивающим в настоящее время применение инструмента с алмазным покрытием, является трудность получения приемлемой степени обработки поверхности детали, особенно на этапе доводки. Обычные инструменты с покрытием ПКА часто содержат металлическое связующее вещество такое, как кобальт, которое удерживает алмазные частицы вместе. При правильной подготовке ПКА обеспечивает достаточно гладкую режущую поверхность и создает достаточно гладкую поверхность на обрабатываемой детали. В противоположность этому, алмазные покрытия не содержат связующей фазы. Они обычно имеют грубую, неровную поверхность в микроскопической шкале. Такая микроскопическая неравномерность приводит к грубой обработке поверхности детали при режущих операциях. При известных подходах, чем более чистое (или более совершенное) алмазное покрытие, например, имеет большее количество SP3 и меньшее SP2 (графитовых) связанных компонентов, тем более неровным получается покрытие. Такие покрытия могут быть сделаны более гладкими, с увеличением количества графитового компонента, однако в результате этого уменьшается износоустойчивость к трению и срок службы инструмента. Хотя для получения гладкой поверхности алмазного покрытия могут применяться химическое полирование материалами реагентами и компаундами или механическая полировка с помощью алмазной абразивной пыли, все еще остаются возможности для улучшения технологии.

Соответственно, было бы желательно получить алмазное покрытие на материале основания режущего инструмента с высокой чистотой, которое имело бы высокую степень связи при его использовании, и при этом получались бы рабочие поверхности, сравнимые с теми, которые получаются в обычных инструментах с ПКА покрытиями. До настоящего изобретения оставалась неудовлетворенной потребность в простых, но эффективных технологиях стабильного получения алмазного покрытия с высокой степенью сцепления при одновременном получении гладких поверхностей с высокой чистотой, а также получения гладкой поверхности высокой чистоты алмазного покрытия, крупнозернистого в трехмерном плане, например во вкладках режущего инструмента.

Изделие, в соответствии с настоящим изобретением, представляет собой инструмент с алмазным покрытием, предпочтительно режущий инструмент, для механической обработки материалов со срезанием тонкого слоя.

Такой инструмент имеет металлокерамическое основание, с которым крепко сцеплено алмазное покрытие. Металлокерамическое основание имеет твердые гранулы, связанные друг с другом с помощью металлической связующей фазы. На поверхности основания имеются твердые гранулы, которые имеют большие размеры. Эти большие твердые гранулы образуют неравномерную поверхность основания. Алмазное покрытие имеет крепкое сцепление к этой неравномерной поверхности основания. Если инструменты представляют собой режущий инструмент для механической обработки материала со срезанием тонкого слоя, это основание имеет рабочую поверхность и наклонную поверхность, а также режущую кромку, формируемую стыком наклонной и рабочей поверхностей. Алмазное покрытие связано с каждой из этих поверхностей. Основание, в соответствии с настоящим изобретением, предпочтительно отличается тем, что в нем отсутствуют связанные друг с другом поры в слоях основаниях, непосредственно примыкающих к неоднородным поверхностям основания, с которыми связано алмазное покрытие.

В предпочтительном варианте осуществления настоящего изделия металлокерамическое основание представляет собой сцементированный карбид на основе (т. е. более 50 весовых процентов WC) карбида вольфрама и указанные твердые гранулы включают гранулы карбида вольфрама.

Предпочтительно, чтобы металлическое связующее вещество составляло от около 0,2 до 20 вес.% сцементированного карбида на основе карбида вольфрама и металлическое связующее было бы выбрано из группы кобальта, кобальтовых сплавов, железа, железных сплавов, никеля и никелевых сплавов.

В более предпочтительном варианте осуществления металлические связующие представляют собой кобальт или кобальтовый сплав, и кобальт составляет от около 0,5 до около 7 вес.% и еще более предпочтительно от около 0,1 до около 7 вес.% сцементированного карбида на основе карбида вольфрама.

Предпочтительно, чтобы среднее значение силы сцепления алмазного покрытия с поверхностью основания составляло по крайней мере 60 кг и наиболее предпочтительно по крайней мере 80 кг по тесту Роквелла A на отслаивание.

Алмазное покрытие на наклонной поверхности режущих инструментов предпочтительно имеет среднюю толщину от около 5 до около 100 мкм, причем для инструмента, используемого в постоянной или с перерывами механической токарной обработке алюминиевых сплавов, таких, как A380 и A390, для достижения приемлемого срока службы инструмента, при разумной стоимости производства предпочтительно, чтобы его толщина составляла приблизительно от 22 до приблизительно 50.

В предпочтительном варианте, особенно для применения для доводки при механической обработке, алмазное покрытие, сцепленное с наклонной поверхностью, оставляется в основном в состоянии с грубой поверхностью, такой, какая получилась сразу после нанесения, предпочтительно имеющей шероховатость поверхности, Ra, более чем 35 микродюймов, в то время как алмазное покрытие, сцепленное с рабочей поверхностью, делается более гладким.

Изделие, в соответствии с настоящим изобретением, предпочтительно изготовляется в результате способа, также соответствующего настоящему изобретению, который включает следующие этапы.

Обжиг металлокерамического основания в течение периода времени, при температуре и в атмосфере, способствующих росту гранул на поверхности основания, достаточного для получения наклонных поверхностей основания с шероховатостью поверхности Ra более 25 микродюймов, причем одновременно уменьшается концентрация металлического связующего на этой поверхности. Предпочтительно, чтобы шероховатость поверхности, Ra, получаемая на этапе обжига, была бы более 30 микродюймов, и еще более предпочтительно по крайней мере 40 микродюймов. Предпочтительно использовать атмосферу азота при парциальном давлении от около 0,3 до около 50 торр.

Затем на эти поверхности наносится алмазное покрытие с помощью осаждения из газообразной фазы, предпочтительно, чтобы температура основания во время процесса нанесения алмазного покрытия была от 700 до 875oC и более, предпочтительно от около 750 до около 850oC.

Этот процесс управляется таким образом, чтобы получалась средняя сила сцепления между алмазным покрытием и поверхностью основания выше, чем 45 кг, предпочтительно по крайней мере 60 кг и еще более предпочтительно по крайней мере 80 кг, определяемая с помощью теста на отслаивание Роквелла А.

Предпочтительно, чтобы вслед за этапом обжига поверхность основания, на которую должно наноситься покрытие, была процарапана алмазом для образования центров кристаллизации алмаза для подготовки к нанесению алмазного покрытия.

В другом предпочтительном варианте осуществления настоящего изобретения этап сглаживания неровностей поверхности алмазного покрытия на рабочей поверхности инструмента производится предпочтительно с помощью полировки рабочей поверхности.

В другом варианте предпочтительного осуществления настоящего изобретения металлокерамическое основание перед этапом обжига, описанным выше, в достаточной степени уплотняется (т.е. подвергается предварительному обжигу) и имеет поверхность в отшлифованном состоянии.

Эти и другие аспекты настоящего изобретения станут более ясным при рассмотрении детального описания настоящего изобретения в

сопоставлении с

чертежами, которые кратко описаны ниже. Например, заявители определяли, что с помощью настоящего изобретения получается особенно хорошее сцепление, когда в качестве исходного

материала для основания

используются две сцементированные карбидные композиции на основе карбида вольфрама, а именно:

Сплав A: W + C + от 5,7 до 6,3 вес.% Co, до 0,1 вес.% Ta, до 0,1 вес.%

Ti, до 0,1 вес. % Nb, от 0,

3 до 0,5 вес.% Cr, остальное - другие примеси, твердость по Роквеллу A - 92,6 до 93,4, коэрцитивная сила, Hc, 250-320 эрстед, магнитное насыщение от 83 до 95%, средний

размер гранул WC - 1-5 мкм и

коэффициент пористости A04, B00, С00 или лучше плотность 14,80 до 15,00 г/см3.

Сплав B: W + C + от 2,3 до 2,9 вес.% Co, до 0,4 вес.% Ta, до 0,1 вес.% Ti, до 0,1 вес.% Nb, остальное - другие примеси, твердость по Роквеллу A - 92,9 до 93,6, коэрцитивная сила, Hc, 290-440 эрстед, магнитное насыщение, достаточное для предотвращения "эта" фазы, средний размер гранул WC - 1-6 мкм, коэффициент пористости A08, B00, C00 или лучше плотность 15,10 до 15,50 г/см3.

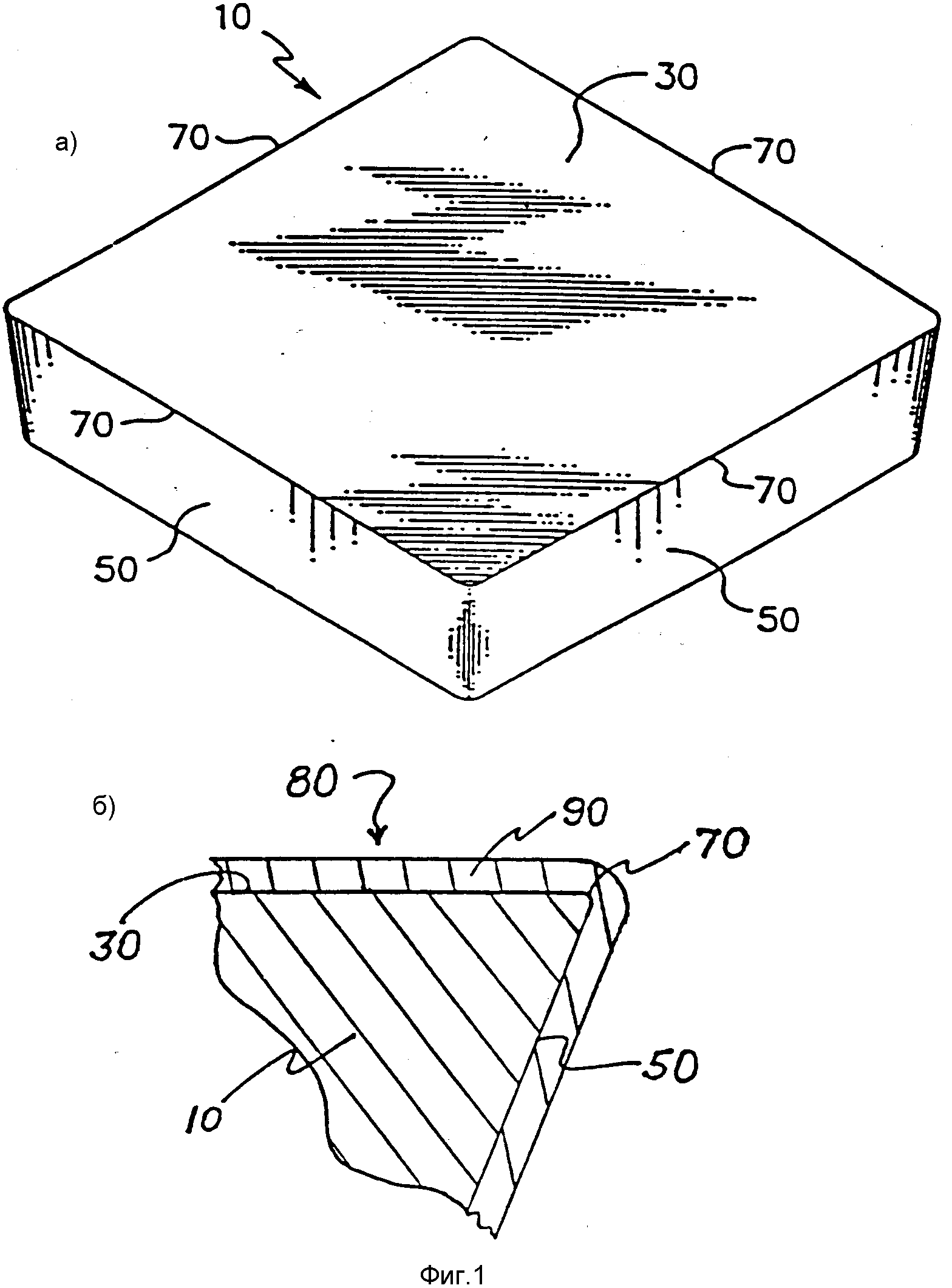

На фиг. 1 представлена поверхность инструмента с алмазным покрытием; на фиг. 2 - микрофотография, сделанная с помощью сканирующего электронного микроскопа, рабочей поверхности основания из исходного материала Сплав B при увеличении 2000х. На фиг. 3 представлена микрофотография, сделанная с помощью сканирующего электронного микроскопа, фактурного поперечного сечения того же материала, при увеличении 2000х. Обе микрофотографии представляет основание в не обоженном состоянии. Следует отметить, что на этих микрофотографиях средний размер твердых гранул (здесь WC) на поверхности основания приблизительно такой же, как и внутри него.

Хотя этот материал был изготовлен холодным прессованием с последующим обжигом в вакууме (10-2 - 10-3 торр), следует понимать, что любая известная технология может использоваться для получения исходного материала для настоящего изобретения, например холодное прессование, холодное прессование и обжиг (вакуум, прессование или горячее изостатическое прессование, или любая их комбинация) или горячее прессование. Поверхность, получаемая сразу после обжига в вакууме основания из сцементированного карбида на основе карбида вольфрама, состоит из твердых гранул карбида вольфрама, связанных вместе кобальтом или кобальтовым сплавом. Кобальт не только связывает гранулы карбида вольфрама, но также покрывает некоторые гранулы карбида вольфрама на поверхности основания благодаря смачивающим свойствам кобальта и карбида вольфрама в условиях обжига в вакууме.

Обычно основание сразу после обжига полностью или частично шлифуется (например, состругивающая структура на наклонной поверхности может быть оставлена в том состоянии, в котором она получается после прессовки) для получения точно заданных размеров основания. Дополнительная шлифовка и заточка (которые также могут производиться на этом этапе производства) растирают кобальт по поверхности основания. На фиг. 4 представлена наклонная поверхность из Сплава B. На фиг. 5 представлено фактурное поперечное сечение вставки на основе Сплава B, причем следует отметить, что окончательная шлифовка сгладила неровности поверхности основания по сравнению с представленными на фиг. 2 и 3.

В соответствии с настоящим изобретением основание, описанное выше, подвергается обжигу (или повторному обжигу) в течение времени, при температуре и атмосферных условиях, способствующих росту гранул и истощению связующего элемента на его поверхности. Температура и время выбраны таким образом, чтобы на поверхности основания происходил ускоренный рост гранул для получения шероховатости поверхности Ra большей 25 микродюймов, предпочтительно большей 30 микродюймов, и еще более предпочтительно по крайней мере 40 микродюймов.

На фиг. 6 и 7 представлены результаты этого этапа повторного обжига, полученные с помощью микрофотографии (2000х) поверхностной морфологии (фиг. 6) и фрактурного поперечного сечения (фиг. 7) наклонной поверхности вставки из Сплава B после повторного обжига. Фиг. 6 и 7 показывают, что поверхность может иметь смесь больших и мелких гранул. Более крупные гранулы на поверхности предпочтительно включают гранулы, имеющие большее измерение, по крайней мере 10 мкм, и еще более предпочтительно по крайней мере 15 мкм для того, чтобы получался заданный уровень шероховатости поверхности.

Анализ сканирующим электронным микроскопом со сканированием с линейной дисперсией энергии в рентгеновских лучах (СДЭ) полированного поперечного сечения основания из Сплава B в обоженном и полированном состоянии, а также в состоянии после повторного обжига показывает, что кобальт испаряется из основания во время повторного обжига. Перед повторным обжигом СДЭ и оптическая металлография показали, что основание после обжига и полировки (основание имеет после прессования форму со стругивающей структурой (не отшлифованную), например SPGM21.51) имело содержание кобальта от около 2,7 до 2,8 вес.% (около 2,9 вес.% по методу рентгеновской флюоресценции) в своей толще, с рассеянными вкраплениями кобальта по толщине образца, коэффициент пористости от A06 до A10, и средний размер гранул карбида вольфрама от около 1 до 6 мкм, с небольшим количеством рассеянных по толщине гранул, с размером до 10 мкм. После повторного обжига в соответствии с настоящим изобретением содержание кобальта и размер кобальтовых вкраплений был уменьшен, коэффициент пористости был улучшен и размер гранул карбида вольфрама увеличился. Коэффициент пористости был от A02 до A06 (вблизи поверхностной области образцов и в других местах образцов соединяющиеся поры не обнаружены). Размер гранул карбида вольфрама был неравномерным и изменялся от около 1 до 11 мкм, причем гранулы большого размера и/или частота появления гранул большего размера были выше на поверхности образцов. Наблюдались крупные гранулы с размером от 16 до 28 мкм. В образце SPGM-21.51 крупные гранулы получались на поверхности как после формовки, так и после шлифовки. В образце SPGN-422 содержание кобальта было существенно уменьшено по всей толще образца до около 2 вес.% (СДЭ и рентгеновская флюоресценция). В образце SPGM-21.51 содержание кобальта было существенно уменьшено по всей толще до около 0,5 вес.%. В обоих образцах неравномерность содержания кобальта также уменьшилась, приведя к снижению размеров вкраплений кобальта (т.е. получилось более равномерное распределение кобальта). Разница в количестве испаряемого кобальта из образцов SPGN-422 и SPGM-21.51 показывает, что количество испаряемого кобальта является также функцией отношения поверхности вкладки к ее объему. С увеличением этого отношения количество испаряемого кобальта для данных условий обработки повторным обжигом должно увеличиваться.

Повторный обжиг производится при температуре 2750oF в течение 3 ч и в атмосфере азота около 0,5 торр. Время, необходимое для достижения требуемой шероховатости поверхности будет зависеть от исходных материалов и от условий обжига. С увеличением температуры время обжига должно уменьшаться. Для отшлифованных оснований из Сплава B время повторного обжига составляло от 2 до 3 ч при температуре 1510oC (2750oF), что, как было определено, является достаточным для получения необходимой шероховатости поверхности. Для Сплава A, как было определено, требуется более длительное время обжига.

Если необходимая степень шероховатости поверхности не получается после первого повторного обжига, основание может быть подвергнуто повторному обжигу снова, до тех пор, пока не получится необходимая степень шероховатости поверхности.

Очевидно, что атмосфера в течение обжига (или повторного обжига), в соответствии с настоящим изобретением также играет важную роль для получения хорошего сцепления алмазного покрытия с основой. Очевидно, что если применяется атмосфера азота во время этой обработки, количество кобальта на получаемой грубой поверхности будет минимальным. Парциальное давление азота должно контролироваться с тем, чтобы позволить кобальту испаряться из поверхности, сводя к минимуму повторное смачивание поверхности дополнительным кобальтом, испаряющимся из объема основы, и одновременно предпочтительно избегая какого-либо заметного формирования слоя нитрида на поверхности основы.

Наилучшее значение парциального давления азота может быть поэтому функцией от состава материала основы. Парциальное давление азота может также управляться или изменяться в течение цикла (циклов) повторного обжига для контроля количества и коэффициента испарения кобальта и объема основы.

Очевидно, что следует использовать атмосферу азота с парциальным давлением от 0,3 до 50 торр, предпочтительно от 0,3 до 5, и более предпочтительно от 0,3 до 2 торр. Наилучшие результаты были достигнуты заявителем при атмосфере азота от 0,3 до 0,7 торр с использованием Сплава B. Теоретически атмосфера азота может позволить кобальту испаряться с внешней поверхности гранул, расположенных на поверхности основы, причем одновременно достаточное количество кобальта остается между гранулами карбида вольфрама для образования крепкой связи их с остальной частью основы. Поверхностное испарение кобальта происходит одновременно с ростом гранул карбида вольфрама на поверхности, в результате чего повышается шероховатость поверхности.

Наклонная и рабочая поверхности основы режущего инструмента для подготовки к нанесению алмазного покрытия могут затем быть процарапаны любым обычным способом (например, с помощью алмазного порошка или алмазной пасты) для создания центров кристаллизации.

Алмазное покрытие основы выполняется с помощью технологии осаждения из газообразной фазы (например, горячая нить накала, напыление плазмой постоянного тока или высокочастотной плазмой). При нанесении алмазного покрытия предпочтительно, чтобы температура основы во время нанесения покрытия поддерживалась от 700 до 875oC. При температуре ниже около 700oC формируется слишком много графита в алмазном покрытии и, таким образом, существенно понижается износоустойчивость к трению. Кроме того, степень покрытия также снижается. При температуре выше около 875oC слишком большое количество кобальта диффузирует из основы во время нанесения покрытия, что отрицательно влияет на сцепление алмазных частиц с основой. Было определено, что наиболее предпочтительно производить алмазное покрытие при температурах от около 750oC до около 850oC. При этих температурах неблагоприятные условия, упомянутые выше, могут быть сведены к минимуму, и может быть получена приемлемая степень покрытия.

На фиг. 8 (2000х) представлена морфология поверхности алмазного покрытия сразу после осаждения на рабочую поверхность режущего инструмента в соответствии с настоящим изобретением.

Представленная крупнозернистая поверхность свидетельствует о высокой степени чистоты алмазного покрытия, имеющей минимум, если присутствует вообще, SP2 фазы (графит) и связующего вещества из основы. Такое алмазное покрытие было получено в системе ПХО с горячей нитью накала.

На фиг. 9 (2000х) представлена поверхность алмазного покрытия рабочей поверхности вкладки после того, как она была отполирована. При сравнении фиг. 8 и 9 можно легко заметить эффект сглаживания, которое производит полировка на морфологии поверхности алмазного покрытия. Полировка производится для устранения высокого значения поверхностной шероховатости на поверхности алмазного покрытия рабочей поверхности для улучшения доводки поверхности, которая будет отражаться на чистоте поверхности детали, подвергаемой механической обработке. Предпочтительно, чтобы полировка производилась в достаточной степени для получения уменьшения шероховатости Ra рабочей поверхности вблизи углов вкладки, была до по крайней мере 10 микродюймов.

На фиг. 10-11 соответственно представлены фрактурное поперечное сечение внутренней поверхности раздела режущего инструмента с алмазным покрытием после повторного обжига. Фигура 10 получена со степенью увеличения 1000, в то время как степень увеличения на фиг. 11 была 2000. Эти фигуры показывают механическое сцепление покрытия с неравномерной поверхностью наклонной плоскости основы, созданной крупными поверхностными гранулами карбида вольфрама. Теоретически сведение к минимуму кобальта на поверхности гранул карбида вольфрама улучшает непосредственное образование кристаллов алмаза на карбиде вольфрама. Улучшенное образование кристаллов и механическое сцепление улучшают адгезию алмазного покрытия.

Сила сцепления алмазного покрытия на вставке из металлокерамики является комплексной функцией внутренних и внешних параметров. Они включают шероховатость поверхности, химическую совместимость поверхностей, совместимость коэффициентов теплового расширения, степень подготовки поверхности, плотность кристаллизации и температуру при нанесении покрытия. В поликристаллических алмазных покрытиях на карбидных вставках сила сцепления существенно снижается с увеличением концентрации связующего вещества на поверхности металлокерамики. На этапе повторного обжига в настоящем изобретении, по-видимому, достигнута цель создания достаточного значения уменьшения количества связующего вещества (например, кобальта) для получения хорошего соединения алмазных частиц с основой, причем степень снижения концентрации количества кобальта не настолько велика, чтобы существенно ослабить соединения поверхностных гранул WC с остальной частью основы. Необходимость протравливания поверхности основ для удаления кобальта с него, что сопровождается образованием соединенных пор в поверхностных областях основы, таким образом, устранена.

Эффективность описываемого процесса дополнительно проиллюстрирована нижеследующими примерами.

В другом эксперименте заготовки типа SPGN-422 были спрессованы при давлении 30000 фунтов силы на квадратный дюйм из смеси порошка для Сплава B. Эти заготовки были затем подвергнуты обжигу при температуре 1496oC (2725oF) в течение 30 мин при цикле обычного вакуумного обжига сцементированного карбида. Затем они были отполированы до размеров SPGN-422 и повторно нагреты в повторном цикле обжига, как представлено в табл. 1. Парциальное давление атмосферы азота, при котором производится этап повторного обжига, составляло приблизительно 0,5 торр, которое поддерживалось в непосредственно нагнетаемом газе в графитовом контейнере, пропускающем газ, через который постоянно протекало около 2,5-3,0 л/мин азота. Азот подавали, только начиная с температуры приблизительно 538oC (1000oF), в течение нагрева до температуры повторного обжига и его атмосфера поддерживалась затем до тех пор, пока не была достигнута температура 1149oC (2100oCF) во время охлаждения. В это время азот заменялся гелием.

После повторного обжига шероховатость поверхностей, подвергшихся повторному нагреву вкладок, изменялась стандартным устройством Спектральным Профикордером Шеффилда. Измерения проводились в двух точках вкладок. Затем вкладки подвергались следующей обработке: (1) ультразвуковой очистке (облучение ультразвуком в микро-чистом водном растворе, промывание водой, облучение ультразвуковом в ацетоне и затем в метаноле); (2) подготовка поверхностей для осаждения алмазного покрытия (с помощью ручного процарапывания поверхности алмазной пастой 0,25 мкм или облучением ультразвуком в жидкой кашице алмазного порошка от 0,5 до 3 мкм в 100 мл ацетона); и (3) нанесение алмазного покрытия в системе ПХО с горячей нитью накаливания (В смеси 1% метана и 99% водорода при суммарном давлении газа 10 торр и при температуре основы от около 775 до около 650oC) для получения алмазного покрытия толщиной от около 5 до 10 мкм.

Сцепление между алмазным покрытием и карбидной поверхностью определялось с помощью теста на отслаивание, используя тест прочности Роквелла с масштабным алмазным отслаивателем Роквелла А конической формы Брейля в следующем диапазоне нагрузок: 15 кг, 30 кг, 45 кг, 60 кг и 100 кг. Сила сцепления определялась, как минимальная нагрузка, при которой покрытие отрывалось или отслаивалось. Измерения проводились в двух точках на поверхности вкладок.

Типичные условия повторного обжига, получаемая в результате этого степень шероховатости поверхностей основы и соответствующие величины сцепления приведены в табл. 1. Изменение веса основы (потери) в течение процесса повторного обжига подтверждают, что кобальт испаряется из образцов во время повторного обжига. Чем выше коэффициент изменения веса, тем больше потери кобальта. В этих примерах приемлемые результаты сцепления получались при коэффициентах потери веса от 1,0030 до 1,0170, в комбинации с шероховатостью поверхности от 27 до 61 микродюймов. Эти коэффициенты изменения веса показывают, что основа, имевшая около 2,7 вес.% кобальта перед повторным обжигом, после повторного обжига имела содержание кобальта, которое было уменьшено до значения от около 2,4 до 1,0 вес.%. Хотя желательно увеличить шероховатость поверхности для достижения улучшенного сцепления между поверхностью основы и алмазного покрытия, коэффициент изменения веса должен быть, предпочтительно, как можно более меньшим, соразмерно с получением требуемого значения степени шероховатости поверхности.

В общем случае образцы с более высокой степенью шероховатости поверхности основы показывают более высокую силу сцепления. Образцы, подвергавшиеся обжигу только в течение одного часа при температуре 1454oC (2600oF), имели недостаточную шероховатость поверхности, недостаточную силу сцепления покрытия с основой и имели гораздо меньшие потери веса (т.е. потери кобальта), чем образцы, подвергавшиеся обжигу в течение более длительного времени, в соответствии с настоящим изобретением.

В другом эксперименте вкладки с покрытием, подготовленные способом, аналогичным предыдущему эксперименту, оценивались на способность резания металла. В общем случае образцы с более высокой степенью шероховатости поверхности показали улучшенную производительность. В других примерах, представленных в табл. 2, дополнительные образцы обоженной и отшлифованной основы из Сплава B и образцы обоженной и отшлифованной основы из Сплава A были подвергнуты повторному обжигу, как представлено в табл. 2, используя атмосферу азота 0,5 торр, как и ранее. Коэффициенты изменения веса основы образцов 608А3 и 608А4 были соответственно 1,0088 и 1,0069. Изменения веса в течение повторного обжига в других образцах, представленных в табл. 2, не изменялось. Как видно из таблицы, образцы основы из Сплава A подвергались двукратному процессу повторного обжига для получения требуемой шероховатости поверхности и требуемой величины сцепления. Очевидно, что более длительное время обжига необходимо для достижения эквивалентной шероховатости поверхности и величин сцепления по сравнению с получаемыми при применении Сплава B благодаря добавке хрома (ингибитор роста гранул) и/или более высокому содержанию кобальта в Сплаве A. Алмазное покрытие, наносимое на эти образцы, имело толщину около 25 мкм на углах наклонной плоскости (21 мг весового изменения приблизительно эквивалентно 25 мкм толщины покрытия для вставки типа SPGN-422).

Для заявителей оказалось неожиданным, что режущие вставки с алмазным покрытием в соответствии с настоящим изобретением при токарной обработке алюминиевых сплавов типа А380 и А390 показали износоустойчивость по крайней мере 40, и более предпочтительно около 60%, от значения, показываемого инструментами с режущей кромкой и покрытием ПКА, уступая им в абразивном износе (не в отслаивании) и имея аналогичное время службы и типы отказов при токарной обработке таких материалов с перерывами. Впервые, насколько известно заявителям, был получен режущий инструмент с алмазным покрытием, который устойчиво сопротивлялся бы отслаиванию при токарной обработке этих материалов с перерывами. Это позволяет достичь и предсказать устойчивый срок службы инструментов, шаг, который необходим, если предполагается, что инструменты с алмазным покрытием должны быть коммерчески конкурентоспособны с инструментами с режущей кромкой с покрытием типа ПКА. Результаты испытания на механическую обработку, описанные выше, были выполнены для алмазного покрытия толщиной около 25 мкм, измеряемой на поверхности наклонной плоскости, поблизости от углов на вставке основы из Сплава B.

Необязательное, но предпочтительное сглаживание рабочей поверхности в настоящем изобретении, достигается с помощью использования вращающейся щетки, щетина которой импрегнирована алмазным порошком (например, порошком, просеянным через сито 400). Подходящие щетки можно купить в Осборн Мэньюфэкторинг/Джэсон Инк., Кливленд, Огайо.

Как показано на фиг. 12, в случае, если необходимо сглаживание, щетина 100 щетки воздействует на рабочие поверхности 190 режущего инструмента 200. Инструмент 200 может вращаться или не вращаться, находясь в контакте со щетиной щетки. Как представлено на фиг. 12, этого можно достичь установкой режущих вкладок 200 на вращающейся подставке 210 так, чтобы вкладки вращались вокруг оси, перпендикулярной оси вращения щетины 100 щетки и позволяли бы щетине 100 воздействовать на каждую рабочую поверхность 190 (позиция A). В качестве альтернативы (не показана) каждая рабочая сторона вкладки или угол могут быть подвергнуты сглаживанию, поддерживая постоянную ориентацию вкладки (не вращая ее) во время процесса сглаживания и затем, когда сглаживание будет завершено, устанавливая вкладку так, чтобы обрабатывался следующий угол.

В другом альтернативном воплощении (представлено в положении B на фиг. 12) вставка 200 может быть установлена в перевернутом виде, в правом нижнем квадрате щетки, вращающейся по часовой стрелке. При этом рабочие поверхности 190 вкладки подвергаются сглаживанию без скругления режущей кромки с покрытием 220.

В качестве примера ряд вкладок с алмазным покрытием подвергался сглаживанию в течение 15 мин, с использованием щетки диаметром 8 дюймов, импрегнированной алмазным порошком, просеянным через сито 400, вращающейся со скоростью 1000 оборотов в минуту. Параметры шероховатости поверхности алмазного покрытия измерялись с помощью инструмента Спектрального Профикордера Шеффилда до обработки и после обработки сглаживанием. Данные по шероховатости поверхности представлены ниже в табл. 3 и показывают, что параметры шероховатости рабочей поверхности с покрытием существенно снижались после операции сглаживания. Здесь Ra представляет собой среднюю шероховатость, Rtm представляет максимальную разницу между пиками и провалами в шероховатости, как видно, второй параметр уменьшался в процессе сглаживания значительно более заметно.

Попытки использовать щетки, импрегнированные частицами карбида кремния, оказались неудачными. Параметры шероховатости после полирования не изменялись. Представленный процесс полирования алмазного покрытия может быть выполнен за более короткое время, с использованием более агрессивных условий, таких как применение ПКА частиц более крупного размера в щетине, с более высокой скоростью вращения и т.д.

Положительный эффект операции полирования на производительность при резании металла дополнительно был продемонстрирован в следующих экспериментах. Одна из кромок каждой из трех вкладок с алмазным покрытием типа SPGN-422 подвергалась полированию по описанной выше методике (вкладки не вращались во время операции полирования). Алмазное покрытие на других кромках было оставлено нетронутым, как до обработки. Для сравнения обычный инструмент с покрытием типа ПКА использовался в том же тесте по резанию металла. Условия резания металла в этом тесте на токарную обработку были следующие: заготовка из алюминиевого материала А390 (около 18% кремния) вращалась со скоростью поверхности 2500 футов в минуту, с подачей 0,005 дюйма за оборот, глубина резания - 0,025 дюйма. Инструменты подвергались последовательности двухминутных циклов резания до тех пор, пока каждый из инструментов не выходил из строя, т. е. до тех пор, пока алмазное покрытие не протиралось насквозь до поверхности основы с образованием пятна эрозии размером до 0,010 дюйма. После каждого двухминутного цикла резания измерялась степень шероховатости поверхности обрабатываемой детали с помощью портативного профилометра. (Федерал Продактз Корп. Покет Сурф® модель EAS-2632, который использует алмазный щуп для исследования микрошероховатости поверхности). Результаты представлены в табл. 4, где представлен список диапазона шероховатости обрабатываемой детали, измеренной во время испытаний до отказа инструмента. Степень чистоты поверхности обрабатываемой детали, получаемой при обработке с помощью инструмента с алмазным покрытием, подвергшихся полированию, очевидно, намного лучше, и приближается к степени чистоты, получаемой с помощью инструментов с ПКА покрытием. Такие инструменты с алмазным покрытием пригодны для чистовой механической обработки, где достигается требуемая степень шероховатости поверхности менее 80 микродюймов. Однако, как показано в табл. 4, для материала инструмента степень сглаживания может контролироваться для достижения шероховатости поверхности обрабатываемой детали менее 50 мкм, если это требуется, - величина, получаемая инструментами с покрытием типа ПКА.

Из табл. 4 видно, что степень шероховатости поверхности, обрабатываемой детали, до и после полировки снижалась на 7-106 Ra.

В другом эксперименте, не обработанный инструмент с алмазным покрытием в момент отказа (покрытие было протерто до поверхности основы, практически через 46 мин общего времени резания, причем размер зоны эрозии составлял 0,0163 дюйма) показал степень шероховатости поверхности обрабатываемой детали (Ra) от 184 до 221 микродюймов. Истираемая зона этого инструмента была подвергнута операции сглаживания, описанной выше. После такой обработки инструмент производил резание металлической детали с чистотой поверхности (Ra) в диапазоне от 60 до 67 микродюймов. Здесь снова операция сглаживания показала положительные результаты на работу инструмента.

Заявители обнаружили, что для получения гладкой поверхности с помощью щетки с порошком, просеянным через сито 400, время сглаживания может быть порядка всего лишь несколько минут. Если приемлема более грубая степень шероховатости поверхности (сито 120), время сглаживания может быть уменьшено. Сглаживание может также производиться в два или более этапов. На первом, быстром этапе, с крупной (например, сито 120) щеткой, удаляются наиболее значительные неровности, а затем на втором медленном этапе производится окончательно требуемый уровень гладкости поверхности алмазного покрытия с помощью тонкой щетки (например, сито 400).

Хотя настоящее изобретение было детально описано со ссылкой на наиболее предпочтительное осуществление, т.е. режущие вставки с алмазным покрытием, с установкой в нескольких фиксированных положениях, для применения для резания металла, такого, как токарная обработка и фрезерование, оно не ограничено только режущими вставками с установками в нескольких фиксированных положениях для металлорезания.

Настоящее изобретение может применяться для вращающихся инструментов (таких как сверла и торцевые фрезы) и другие режущие инструменты, которые могут не устанавливаться в фиксированных положениях. Режущие инструменты, в соответствии с настоящим изобретением, могут также использоваться для механической обработки других материалов, кроме алюминия и его сплавов, таких, как медь, цинк и бронзовые сплавы, дерево, древесно-стружечные плиты, нейлоновые, акриловые материалы и материалы на основе феноловых смол, пластики, композиты, зеленая керамика и металлокерамика, кость и зубы.

Настоящее изобретение может также использоваться в абразивных частях инструментов для применения в соединительных ТАВ для применения в электронных схемах, а так же, как матрицы и пуансоны.

Настоящее изобретение может также применяться для изготовления режущих элементов из сцементированного карбида на основе карбида-кобальта вольфрама, используемых в землеройных и строительных машинах, а также для инструментов для бурения земли и скал.

Хотя был детально описан наилучший способ осуществления настоящего изобретения, специалисты в данной области техники смогут осуществить различные альтернативные конструкции и воплощения для применения настоящего изобретения как определено в следующей формуле изобретения.

Реферат

Изготовление включает этап обжига металлокерамической основы. На этом этапе основа инструмента обжигается в атмосфере в течение времени и при такой температуре, при которых происходит значительный поверхностный рост гранул, что обеспечивает шероховатость поверхности, которая может служить как сцепляющие точки во время последующего этапа нанесения алмазного покрытия, который производится с помощью технологии осаждения из газообразной фазы. Инструмент с алмазным покрытием включает поверхность основы с гранулами и имеет связи большой силы между алмазным покрытием и поверхностью основы. 6 с.п. ф-лы, 4 табл.,12 ил.

Комментарии