Сцепной узел для соединения железнодорожных вагонов - RU2559870C2

Код документа: RU2559870C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к сцепному узлу для соединения железнодорожных вагонов. В частности, настоящее изобретение относится к конструкции основного сцепного узла, подходящего для выдерживания увеличенных продольных сжимающих сил, которые в основном возникают в случае соединения вагонов со скоростями, превышающими допустимые, а также в экстраординарных ситуациях, таких как столкновение железнодорожных вагонов.

УРОВЕНЬ ТЕХНИКИ

Из описания патентной заявки WO 9839193 известен сцепной узел, используемый в раме железнодорожных вагонов. Описанный узел содержит две центральные продольные балки, расположенные с обеих сторон оси крена вагона. Сцепной узел, предназначенный для выдерживания продольных растягивающих и сжимающих сил, содержит тяговое устройство, расположенное между задним и передним ограничителями в пространстве между центральными балками рамы вагона. В такой конструкции также могут быть использованы поглощающие дополнительную ударную нагрузку элементы, предназначенные для уравнивания растягивающего усилия и демпфирования энергии торможения. В указанной конструкции такие поглощающие дополнительную ударную нагрузку элементы могут быть расположены между задним ограничителем и передним ограничителем, в частности: между передним ограничителем и тяговым устройством, непосредственно в тяговом устройстве или между задним ограничителем и тяговым устройством.

Из описания патента EP 1431157 также известна рама для железнодорожных вагонов, в которой для улучшения способности демпфировать энергию, выработанную при возникновении повышенных сжимающих сил, в сцепном узле используется поглощающий дополнительную ударную нагрузку поршень, закрепленный отдельно под центральными балками рамы вагона.

В документе US 4346795 описан сцепной узел для соединения железнодорожных вагонов, содержащий тяговое устройство, предназначенное для поглощения энергии. Сцепной узел содержит механическую сцепку, которая соединена с одним железнодорожным вагоном, и поддерживающий сцепку механизм, который соединен с другим вагоном. Сцепной узел также содержит срезное кольцо, расположенное между двумя трубами, выполненными с возможностью перемещения относительно друг друга.

В документе US 2009/0151595 описано устройство для рассеяния энергии для соединения железнодорожных вагонов, содержащее демпфирующий блок и энергопоглощающий блок с увеличенным поглощением энергии, используемый для реакции на критическую ударную силу и преобразования по меньшей мере части энергии удара в работу пластической деформации и теплоту.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в создании усовершенствованного сцепного узла для соединения железнодорожных вагонов, который, имея небольшую массу и простую конструкцию, может демпфировать и поглощать большую энергию, возникающую в рамах железнодорожных вагонов, в частности во время соединения со скоростями, превышающими допустимые, а также в экстраординарных ситуациях, таких как столкновение железнодорожных вагонов, а также обеспечивать надлежащую амортизацию изменяющихся растягивающих и сжимающих сил, возникающих во время обычного использования. Кроме того, сцепной узел должен иметь увеличенное сопротивление действию поперечных сил, которые возникают во время экстренного торможения, вызванного столкновением.

Согласно одному из вариантов реализации, сцепной узел для соединения железнодорожных вагонов содержит тяговое устройство, расположенное между передним ограничителем и задним ограничителем в пространстве между центральными балками рамы железнодорожного вагона, и отличается тем, что передний ограничитель жестко соединен с центральными балками рамы железнодорожного вагона, причем сцепной узел, содержащий энергопоглощающий блок, расположен в тяговом устройстве, задний ограничитель установлен с возможностью перемещения между центральными балками рамы вагона, позади заднего ограничителя расположен опорный кронштейн, постоянно соединенный с рамой вагона, в пространстве, ограниченном центральными балками, опорным кронштейном и задним ограничителем, расположен энергопоглощающий блок с увеличенным поглощением энергии, содержащий штангу, постоянно соединенную с задним ограничителем и установленную с возможностью перемещения в направляющем отверстии, выполненном в передней стенке опорного кронштейна, а по периферии направляющего отверстия закреплены механические резцы.

Предпочтительно опорный кронштейн имеет боковые стенки и переднюю стенку, перпендикулярную боковым стенкам и имеющую увеличенную толщину, а также постоянно соединен с центральными балками рамы вагона.

Предпочтительно опорный кронштейн постоянно соединен с центральными балками посредством заклепочного соединения.

Предпочтительно опорный кронштейн постоянно соединен с центральными балками посредством винтового соединения.

Согласно другому предпочтительному варианту реализации опорный кронштейн постоянно соединен с центральными балками посредством сварного соединения.

Согласно предпочтительному варианту реализации механические резцы представляют собой режущие лезвия, расположенные в направляющих желобах ограниченной длины, выполненных в поверхности штанги.

Согласно другим предпочтительным вариантам хвостовые части механических резцов встроены в радиальные вырезы, выполненные в передней стенке опорного кронштейна.

Согласно более предпочтительному варианту реализации штанга имеет трубчатую форму.

Согласно предпочтительному варианту реализации перемещение штанги в направляющем отверстии блокировано до приложения конкретной пороговой силы.

Предпочтительно блокировка перемещения штанги в направляющем отверстии обеспечена посредством срезной втулки, одна часть которой соединена с опорным кронштейном, а другая часть которой соединена со штангой.

Предпочтительно блокировка перемещения штанги в направляющем отверстии обеспечена посредством по меньшей мере одного срезного штифта, встроенного в опорный кронштейн и в штангу.

Согласно другому предпочтительному варианту реализации блокировка перемещения штанги в направляющем отверстии обеспечена посредством противодействующего выступа на штанге, расположенного перед режущим лезвием механического резца.

Реализация заднего ограничителя с возможностью перемещения относительно центральных балок и крепление опорного кронштейна к раме вагона на некотором расстоянии от заднего ограничителя позволяют использовать задний ограничитель в качестве ведущего элемента штанги между центральными балками и таким образом улучшает направление штанги, в частности во время действия поперечных сил, которые возникают при чрезвычайном торможении, вызванном столкновением. Кроме того, крепление штанги к заднему ограничителю и ее установка с возможностью перемещения в направляющем отверстии с механическими резцами в передней стенке опорного кронштейна, позволяет использовать указанное направляющее отверстие также в качестве направляющей для выполненного с возможностью перемещения заднего ограничителя.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примеры предпочтительных вариантов настоящего изобретения показаны на сопроводительных чертежах, на которых:

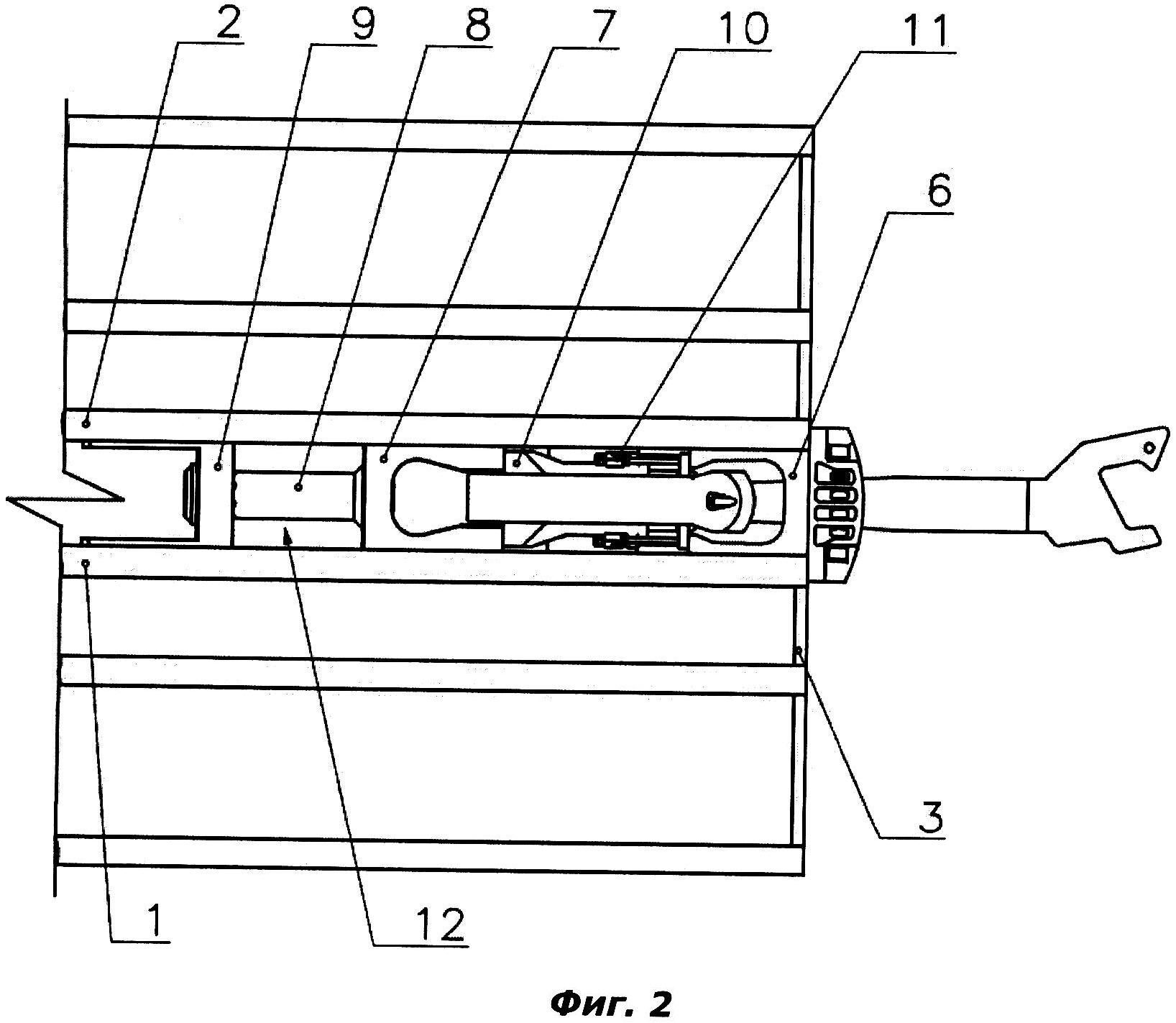

На фиг.1 показан перспективный вид сцепного узла согласно настоящему изобретению, расположенного на шасси железнодорожного транспортного средства;

На фиг.2 показан вид сверху сцепного узла, показанного на фиг.1;

На фиг.3 показан перспективный вид сцепного узла;

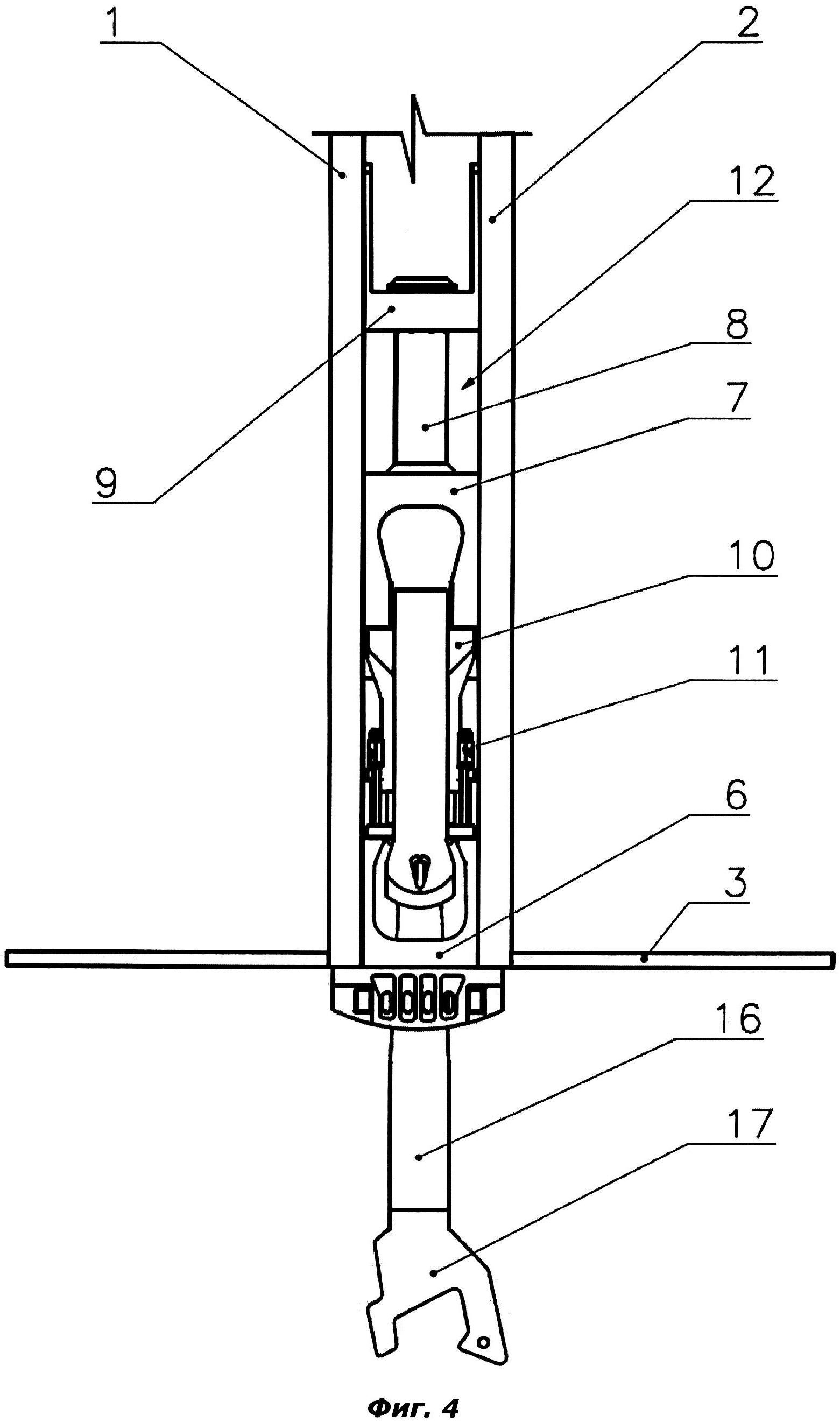

На фиг.4 показан вид сверху сцепного узла;

На фиг.5 показан перспективный вид заднего ограничителя, соединенного с опорным кронштейном;

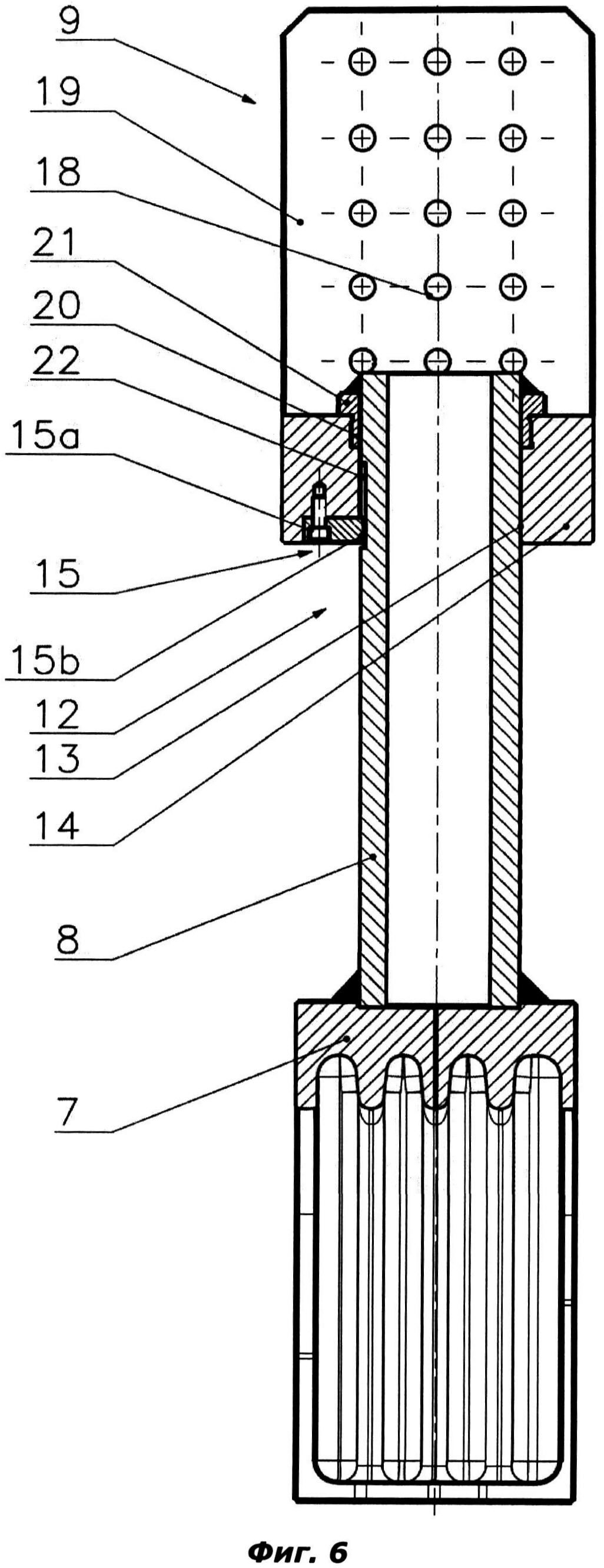

На фиг.6 показан продольный разрез заднего ограничителя, соединенного с опорным кронштейном;

На фиг.7 показан перспективный вид конструкции опорного кронштейна без привинченных механических резцов и выполненной механизированным способом втулки;

На фиг.8 подробно показан один вариант реализации конструкции для задания пороговой силы для освобождения заднего ограничителя;

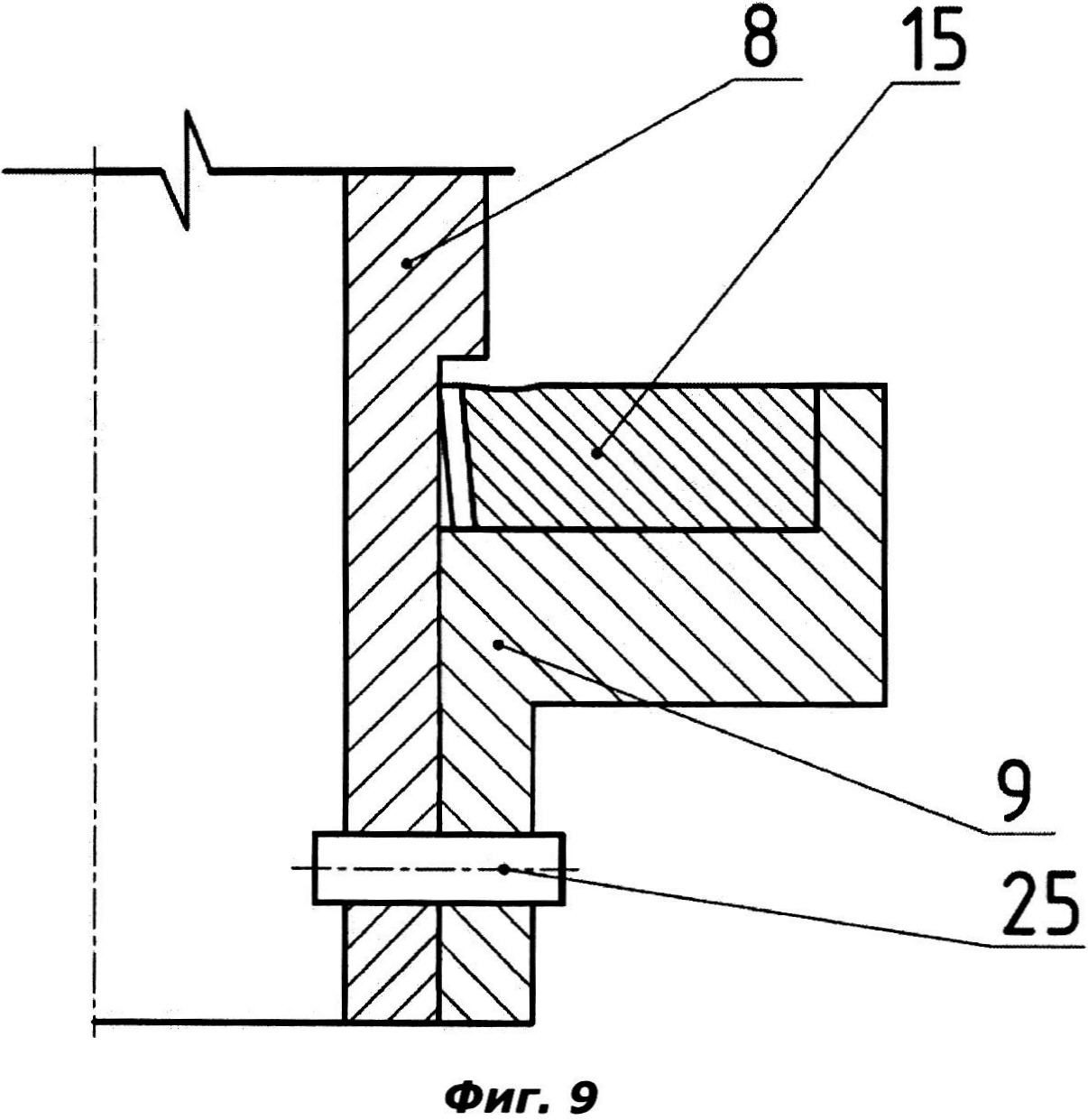

На фиг.9 показан другой вариант реализации конструкции для задания пороговой силы для освобождения заднего ограничителя;

На фиг.10 показан следующий пример задания пороговой силы для освобождения заднего ограничителя;

На фиг.11 показан перспективный вид сцепного узла согласно настоящему изобретению без переднего ограничителя;

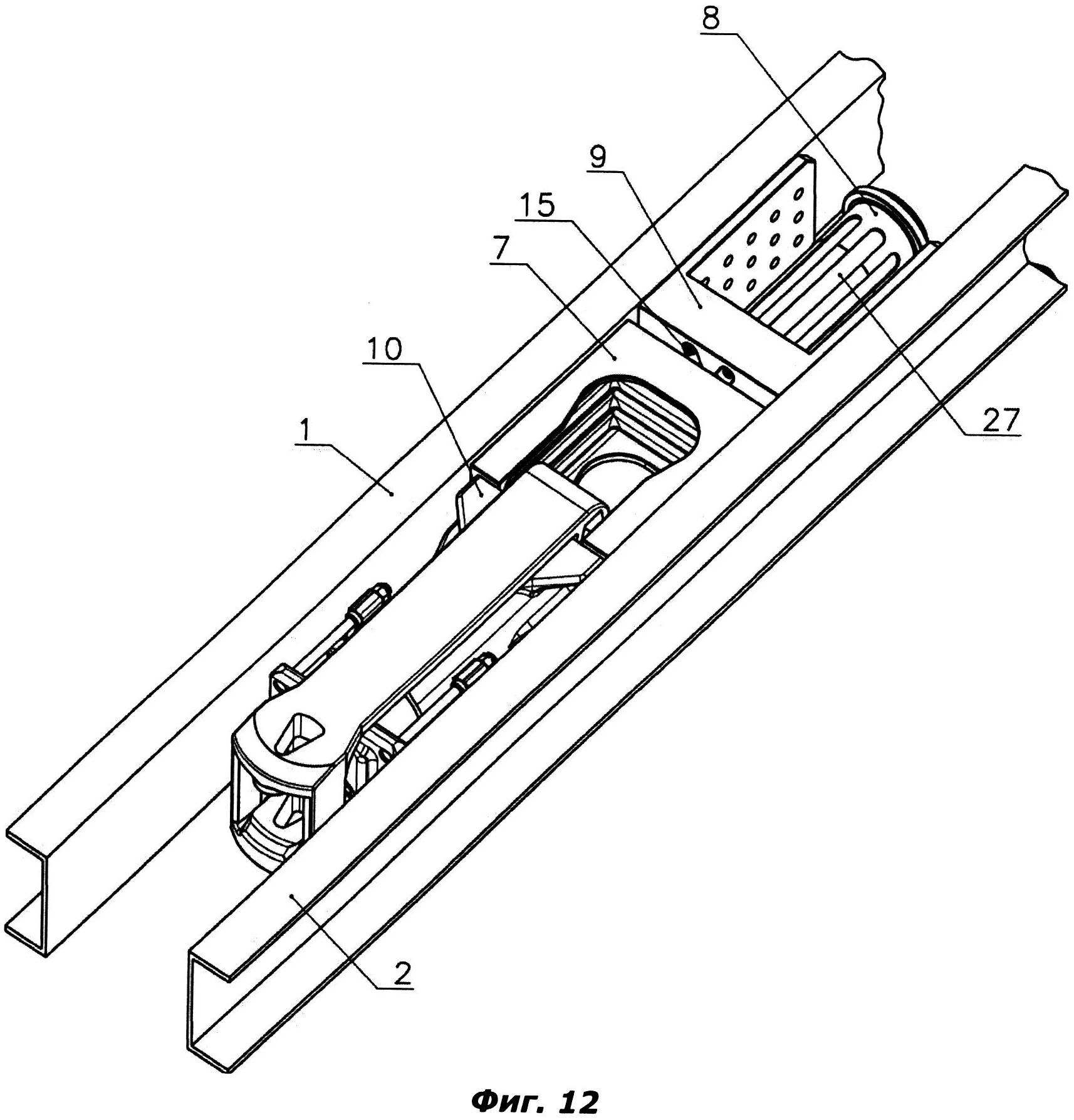

На фиг.12 показан перспективный вид сцепного узла, показанного на фиг.11, без переднего ограничителя после полной деформации;

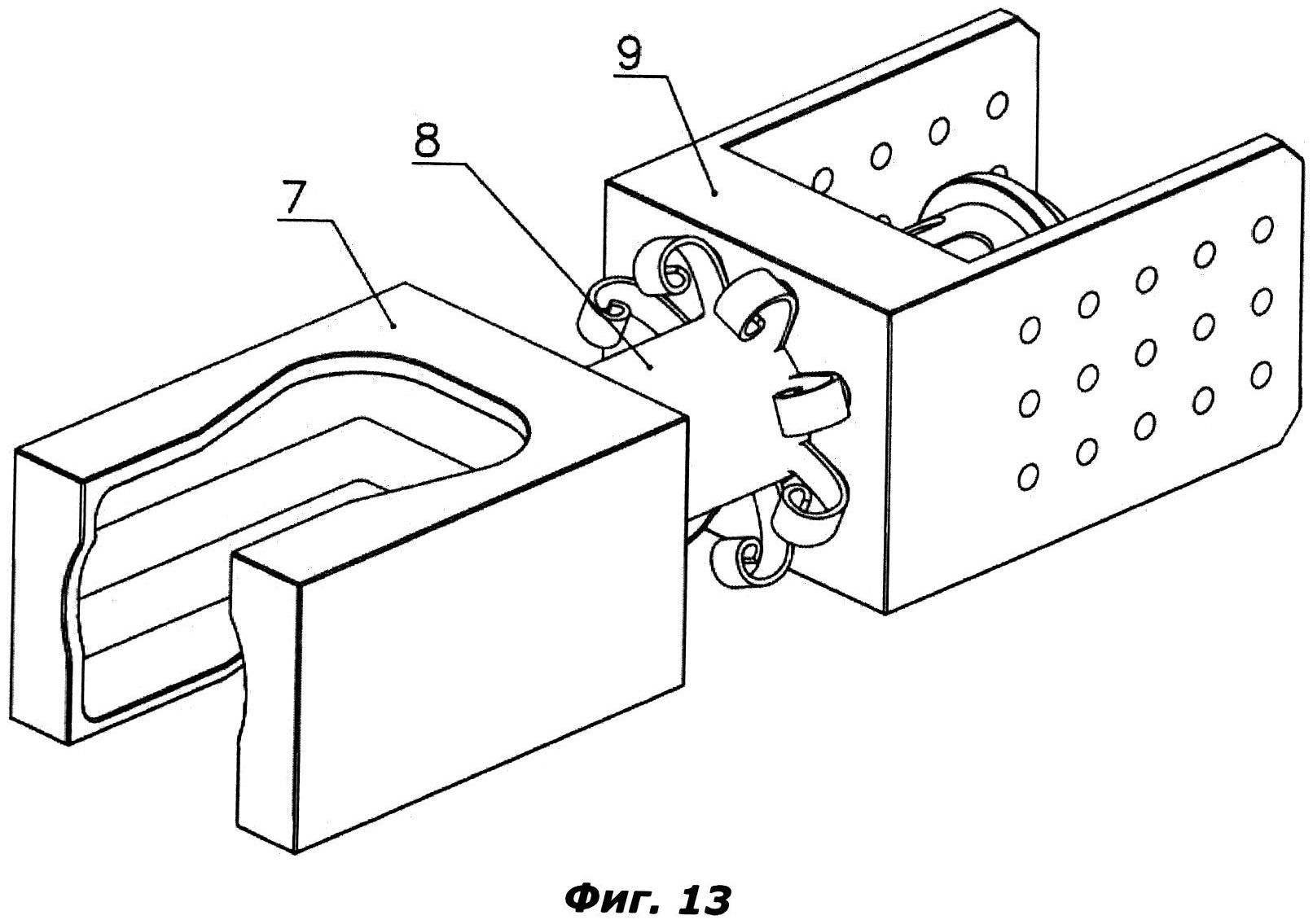

На фиг.13 показан перспективный вид частей сцепного узла согласно настоящему изобретению во время деформации;

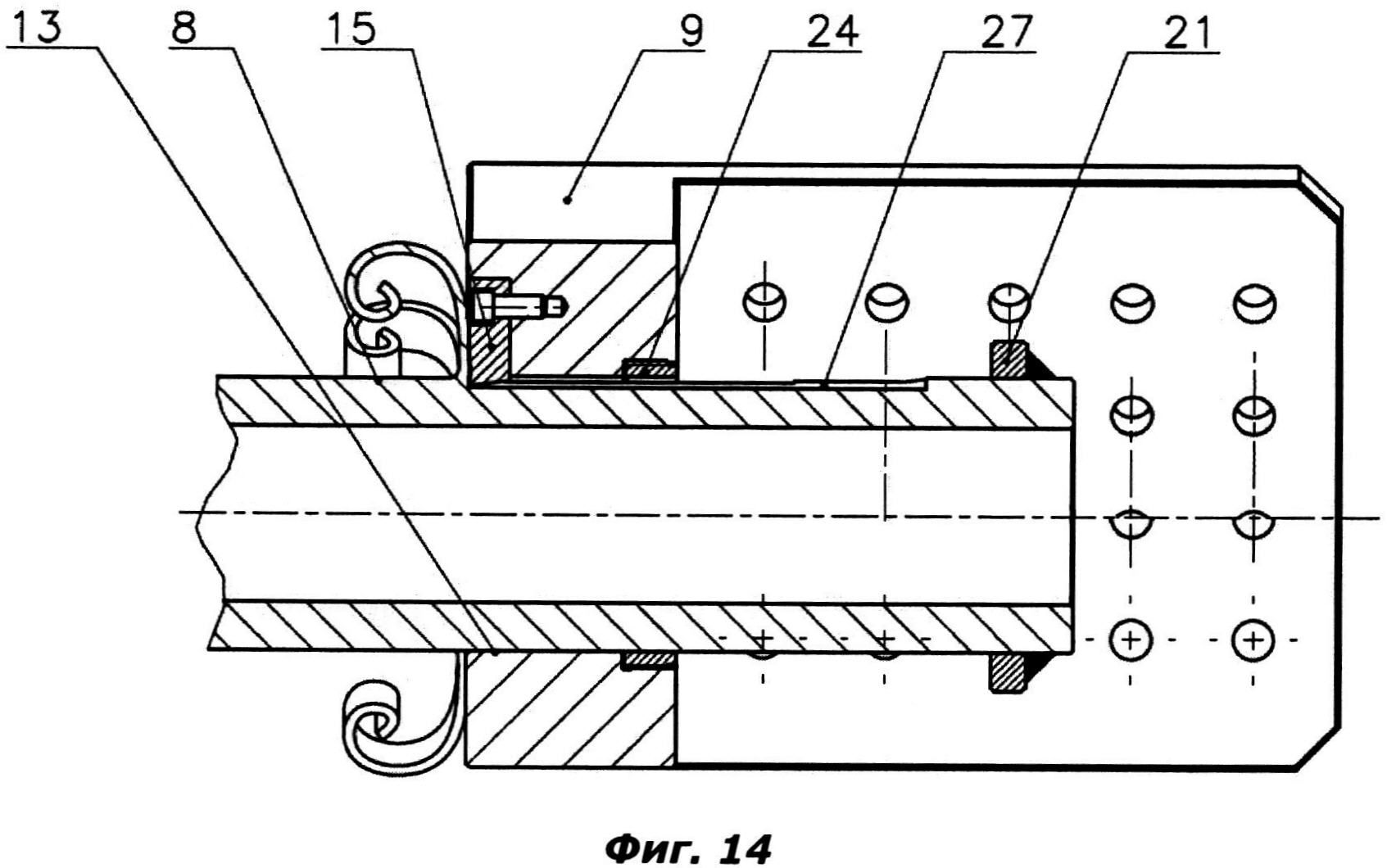

На фиг.14 показан продольный разрез опорного кронштейна во время деформации;

На фиг.15 показан продольный разрез заднего ограничителя, перемещенного относительно опорного кронштейна после полной деформации;

На фиг.16 показан перспективный вид заднего ограничителя, перемещенного относительно опорного кронштейна после полной деформации.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 и 2 показано расположение сцепного узла согласно настоящему изобретению в раме железнодорожного вагона. Показанная на чертеже рама железнодорожного вагона содержит центральные балки 1, 2, проходящие с обеих сторон продольной оси железнодорожного вагона, соединенные с передней балкой 3. Передний ограничитель 6 жестко закреплен между центральными балками 1, 2, в то время как задний ограничитель 7 свободно установлен между указанными балками и жестко соединен посредством штанги 8 с опорным кронштейном 9, который постоянно прикреплен к раме вагона посредством соединения заклепками, винтами или сваркой с внутренними поверхностями центральных балок 1, 2. Сцепной узел, согласно настоящему изобретению, расположенный в раме железнодорожного вагона, содержит тяговое устройство 10, расположенное между передним ограничителем 6 и задним ограничителем 7, в котором установлен поглощающий блок 11, который поглощает энергию и назначение которого состоит в выравнивании изменяющихся растягивающей и сжимающей сил, которые возникают во время обычного использования. Пространство между задним ограничителем 7 и опорным кронштейном 9 предназначено для установки энергопоглощающего блока 12 с увеличенным поглощением энергии, более подробно показанного на фиг.3 и 4, на которых показаны перспективный вид и вид сверху сцепного узла согласно настоящему изобретению.

Согласно варианту реализации, показанному на фиг.3 и 4, энергопоглощающий блок 12 с увеличенным поглощением энергии содержит штангу 8, постоянно прикрепленную к заднему ограничителю 7 и расположенную с возможностью перемещения в направляющем отверстии 13, выполненном в передней стенке 14 опорного кронштейна 9. Возможность увеличенного поглощения энергии обеспечена согласно данному варианту реализации за счет установки механических резцов 15, расположенных по периферии направляющего отверстия 13, и ввода лезвий указанных механических резцов 15 в наружную поверхность штанги 8. Растягивающее усилие и разрушающее усилие передаются тяговому устройству 10, расположенному между передним ограничителем 6 и задним ограничителем 7, посредством штанги 16, соединенной со сцепным прибором 17.

На фиг.5 и 6 показан энергопоглощающий блок 12 с увеличенным поглощением энергии, выполненный в форме штанги 8, постоянно соединенной с задним ограничителем 7 и расположенной с возможностью перемещения в направляющем отверстии 13 в передней стенке 14 опорного кронштейна 9. Отверстия 18, выполненные в боковых стенках 19 опорного кронштейна 9, предназначены для заклепочного или винтового соединения опорного кронштейна 9 с центральными балками 1, 2 рамы вагона.

На фиг.6 показан продольный разрез, на котором видно, что штанга 8 имеет форму трубы, один конец которой соединен сваркой с задним ограничителем 7. Другой конец трубчатой штанги 8 расположен с возможностью перемещения в направляющем отверстии 13, выполненном в опорном кронштейне 9, в результате чего свободное перемещение штанги 8 в указанном отверстии блокировано резьбовой срезной втулкой 20, имеющей фланец 21, соединенный сваркой с концом штанги 8, проходящим из передней стенки 14. Хвостовые части 15a механических резцов 15 закреплены у входа в направляющее отверстие 13, в результате чего режущие лезвия 15b указанных резцов расположены в направляющих желобах 22, имеющих ограниченную длину и выполненных в поверхности штанги 8.

Для равномерного распределения сил, облегчающего осевое направление штанги 8 в направляющем отверстии 13 во время работы сцепного узла, хвостовые части 15a механических резцов 15 зафиксированы в радиальных вырезах 23 на различных угловых расстояниях друг от друга. Форма и распределение радиальных вырезов 23 показаны на фиг.7, на котором показан перспективный вид опорного кронштейна 9 до крепления к нему винтами механических резцов 15 и до его установки в сцепной узел согласно настоящему изобретению. Как показано на фиг.7, опорный кронштейн 9 имеет боковые стенки 19, перпендикулярные к передней стенке 14, имеющей увеличенную толщину.

На фиг.8 подробно показан один вариант реализации, предназначенный для задания пороговой силы, необходимой для разблокировки перемещения штанги 8, и, следовательно, также перемещения заднего ограничителя 7. Конец трубчатой штанги 8 расположен с возможностью перемещения в направляющем отверстии 13, выполненном в опорном кронштейне 9, в результате чего свободное перемещение штанги 8 в указанном отверстии блокировано срезной втулкой 20, резьбовая часть 24 которой ввинчена в опорный кронштейн 9, а другая часть, содержащая фланец 21, соединена сваркой со штангой 8. Хвостовые части 15a механических резцов 15 зафиксированы у входа в направляющее отверстие 15, в результате чего лезвия 15b указанных резцов расположены в направляющих желобах 22, выполненных в штанге 8.

На фиг.9 подробно показан другой вариант реализации, предназначенный для задания пороговой силы, необходимой для разблокировки перемещения штанги 8. В показанном на чертеже варианте реализации порог освобождения штанги 8 задан силой, необходимой для срезания штифтов 25, которые проходят сквозь стенку опорного кронштейна 9 и стенку трубчатой штанги 8.

Согласно другому варианту реализации, показанному на фиг.10, пороговая сила, необходимая для разблокировки перемещения штанги 8 относительно опорного кронштейна 9, задана противодействующими выступами 26, расположенными на штанге 8. Противодействующие выступы 26 могут иметь форму "участков" материала штанги 8, имеющих увеличенную толщину и расположенных перед лезвием 15b механического резца 15, или они могут быть выполнены в форме кольца увеличенной толщины, проходящего вдоль всей периферии указанной штанги рядом с лезвием 15b.

На фиг.11 показан перспективный вид сцепного узла согласно настоящему изобретению без переднего ограничителя, в то время как на фиг.12 показан тот же самый сцепной узел после полной деформации, вызванной столкновением железнодорожных вагонов. Как показано на фиг.12, во время столкновения тяговое устройство 10, расположенное между центральными балками 1, 2, перемещается вместе со штангой 8, соединенной с задним ограничителем 7 и установленной с возможностью перемещения относительно указанных центральных балок 1, 2, так что механические резцы 15, расположенные на опорном кронштейне 9, выполняют работу резания продольных желобов 27 в поверхности штанги 8 и тем самым поглощают кинетическую энергию столкновения.

Работа резания продольных желобов 27 в поверхности штанги 8 более подробно проиллюстрирована на фиг.13, на котором показан перспективный вид части сцепного узла согласно настоящему изобретению во время деформации.

На фиг.14 показан частичный продольный разрез опорного кронштейна 9 и штанги 8 во время работы резания продольных желобов 27. Для начала работы резания продольных желобов 27 в поверхности штанги 8 сила столкновения должна превышать предел прочности резьбовой срезной втулки 20, показанной в своем исходном положении на фиг.8, в результате чего резьбовая часть 24 срезной втулки 20 остается в резьбе направляющего отверстия 13, а ее оторванная вторая часть, содержащая фланец 21, остается на штанге 8.

Максимальное перемещение заднего ограничителя 7 относительно опорного кронштейна 9 после завершения работы резания желобов 27 в штанге 8 представлено на фиг.15, на котором показан поперечный разрез, иллюстрирующий расположение заднего ограничителя 7 относительно опорного кронштейна 9, перспективный вид которого представлен на фиг.16.

Реферат

Изобретение относится к железнодорожной технике, а именно к сцепному узлу для соединения железнодорожных вагонов. Сцепной узел для соединения железнодорожных вагонов содержит тяговое устройство (10), расположенное между передним ограничителем (6) и задним ограничителем (7) в пространстве между центральными балками (1, 2) железнодорожного вагона. Передний ограничитель (6) жестко соединен с центральными балками (1, 2) рамы вагона. Задний ограничитель (7) установлен с возможностью перемещения между центральными балками (1, 2) рамы вагона. Позади заднего ограничителя (7) расположен опорный кронштейн (9), постоянно соединенный с рамой вагона. Между опорным кронштейном (9) и задним ограничителем (7) расположен энергопоглощающий блок (12) с увеличенным поглощением энергии. Штанга (8) соединена с задним ограничителем (7) и установлена с возможностью перемещения в направляющем отверстии (13), по периферии которого закреплены механические резцы (15). Достигается уменьшение массы сцепного узла, упрощение конструкции, возможность демпфирования и поглощения большой энергии, возникающей в рамах железнодорожных вагонов. 9 з.п. ф-лы, 16 ил.

Комментарии