Устройство, поглощающее нагрузки - RU2615588C2

Код документа: RU2615588C2

Чертежи

Описание

Изобретение относится к области машиностроения и транспортирования и касается узлов для транспортных средств, преимущественно устанавливаемых между вагонами железнодорожного состава.

Известно устройство, поглощающее нагрузки [1, Патент RU 2128301 С1, МПК F16F 7/08, B61G 9/02, приоритет 02.06.1998, опубликовано 27.03.1999], содержащее расположенный на днище своего корпуса пакет установленных друг на друге упругоэластичных элементов, а также содержащий в горловине корпуса механизм передачи ударных нагрузок или/и сжимающих усилий на пакет упругоэластичных элементов.

Недостатком такого устройства является неудобство и трудоемкость его сборки-разборки из-за необходимости сжатия-разжатия пакета упругоэластичных элементов, для чего применяются специальные дополнительные приспособления.

Эти недостатки устранены в устройстве, поглощающем нагрузки [2, Патент RU 2338100 С1, МПК F16F 7/08, B61F 5/12, B61G 11/04, конвенционный приоритет 18.04.2006, PL-379484, опубликовано 10.11.2008]. Оно содержит расположенный на днище своего корпуса пакет установленных друг на друге упругоэластичных элементов, сквозь который пропущен закрепленный в корпусе стержень, а также содержащий в горловине корпуса механизм передачи ударных нагрузок или/и сжимающих усилий на пакет упругоэластичных элементов. При этом пакет упругоэластичных элементов предварительно поджат через часть механизма передачи ударных нагрузок гайкой, накрученной на резьбовую часть упомянутого стержня, что позволяет легко и без специальных дополнительных приспособлений производить сборку-разборку устройства.

Однако такое устройство - аналог [2] - имеет недостаточный ресурс наработки на отказ.

Дело в том, что на основе конструкции, описанной в данном патенте, известны и широко применены такие поглощающие аппараты, как ПМКП-110, АПМ-120 и др., на днище корпуса которых выполнен выступ для стержня в виде стяжного болта. Такое выполнение выступа требует увеличения диаметра центрального отверстия в смежных упругоэластичных элементах по сравнению с упругоэластичными элементами, расположенными ближе к горловине корпуса, что и сделано в устройстве, поглощающем нагрузки [3, Поглощающий аппарат ПМКП-110 (рис. 8.18) / Электронный ресурс - http://1jelesnodorojnik.ru/2012-10-09-03-46-57/67--8-/250-83-Дата доступа 18.04.222015], принятом за прототип изобретения.

Такое устройство-прототип содержит корпус с горловиной и днищем и расположенный на днище пакет установленных друг на друге упругоэластичных элементов, перемеженных пластинами, сквозь который пропущен закрепленный в корпусе стержень, а также содержащий в горловине корпуса механизм передачи нагрузок на пакет упругоэластичных элементов. Причем два расположенных сразу от днища корпуса друг за другом упругоэластичных элемента установлены таким образом, что ими образован контур, расширяющийся к днищу корпуса. Т.е. упругоэластичный элемент, расположенный на днище корпуса, охватывая выступ в нем для стержня, имеет большее центральное отверстие и выполнен больше по периметру, чем следующий за ним упругоэластичный элемент и все остальные из их пакета.

Однако для нормальной работы такого пакета упругоэластичных элементов требуется их одинаковая жесткость (для равномерного распределения нагрузки между упругоэластичными элементами и, как следствие, уменьшение вероятности разрушения одного из элементов), что обуславливает соблюдение соразмерных объемов материала в упругоэластичных элементах. Однако этого в устройстве-прототипе не предусмотрено, поэтому в процессе сжатия пакета нагрузка распределяется в его упругоэластичных элементах неравномерно, и они получают неодинаковую деформацию. Так как наружный диаметр одного из упругоэластичных элементов с увеличенным центральным отверстием при одной и той же нагрузке всегда будет больше, чем у остальных упругоэластичных элементов, это может привести к его разрушению из-за того, что часть такого упругоэластичного элемента, контактирующая с пластиной, перемещается за ее габарит и работает на срез. В результате резко увеличивается вероятность как пластичного, так и хрупкого его разрушения (особенно при низких отрицательных температурах) и, как следствие, увеличивается вероятность снижения эффективности работы и даже поломка устройства.

Использование же эластомеров для упругоэластичного элемента повышенной твердости вблизи от днища корпуса будет негативно сказываться на остальных упругоэластичных элементах пакета, т.к. они при одинаковой нагрузке получат большую деформацию (т.е. они будут сильнее сжиматься), что при экстремальных условиях может также вызвать их разрушение.

Также выполнение центрального отверстия увеличенного диаметра в упругоэластичном элементе, смежном с выступом на днище корпуса устройства-прототипа [3], вызывает пластичную деформацию пластины, т.к. упругоэластичные элементы с меньшим центральным отверстием стремятся «продавить» упругоэластичный элемент с большим центральным отверстием.

Поэтому задачей изобретения является достижение технического результата, направленного на повышение надежности работы устройства, поглощающего нагрузки.

Поставленная задача решается тем, что устройство, поглощающее нагрузки (Фиг. 1-20), содержащее корпус с горловиной и днищем и расположенный на днище пакет установленных друг на друге упругоэластичных элементов, перемеженных пластинами, сквозь который пропущен закрепленный в корпусе стержень, а также содержащий в горловине корпуса механизм передачи нагрузок на пакет упругоэластичных элементов, причем несколько расположенных друг за другом упругоэластичных элементов установлены таким образом, что ими образован контур, расширяющийся к днищу корпуса, имеет отличительные признаки: упомянутый контур образован более чем двумя расположенными друг за другом упругоэластичными элементами, с возможностью их размещения в любом месте пакета упругоэластичных элементов в зависимости от конструкции корпуса и механизма передачи нагрузок на этот пакет.

Такая установка более чем двух соседних упругоэластичных элементов позволит обеспечить соблюдение их равного объема за счет постепенного увеличения их габаритов. Это нужно для обеспечения равномерного распределения приходящейся на эти упругоэластичные элементы нагрузки. В результате будет обеспечена одинаковая деформация всех упругоэластичных элементов в пакете при работе устройства, что обеспечит снижение вероятности как пластичного, так и хрупкого разрушения упругоэластичных элементов, особенно при низких отрицательных температурах.

Кроме того, это позволит при максимальной деформации упругоэластичных элементов получить внешнюю границу контакта каждого упруго-эластичного элемента со смежными пластинами меньшую внешнего периметра этих пластин. Вследствие этого не будет происходить разрушение упругоэластичных элементов. При этом наблюдаемый в устройстве по прототипу [2] чрезмерный прогиб пластины, устанавливаемой между упругоэластичными элементами, смежными с выступом в днище корпуса и расположенными ближе к его горловине, может устраняться простым приемом - применением пластины увеличенной толщины, величина которой будет выбираться по силовым характеристикам пакета упругоэластичных элементов. Или это же может осуществляться применением, как минимум, одного промежуточного упругоэластичного элемента, у которого граница контакта со смежной пластиной меньше, чем у ближайшего упругоэластичного элемента, расположенного ближе к днищу корпуса и смежного с этой же пластиной, и больше, чем у ближайшего упругоэластичного элемента, расположенного ближе к горловине корпуса.

Возможность расположения друг за другом упругоэластичных элементов, образующих расширяющийся контур, в любом месте их пакета, в зависимости от конструкции корпуса и механизма передачи нагрузок на этот пакет, направлено на обеспечение возможности создания упомянутых выше преимуществ для различных вариантов выполнения конструкции устройства, поглощающего нагрузки.

Дополнительные отличительные признаки изобретения, усиливающие эффект от технического результата:

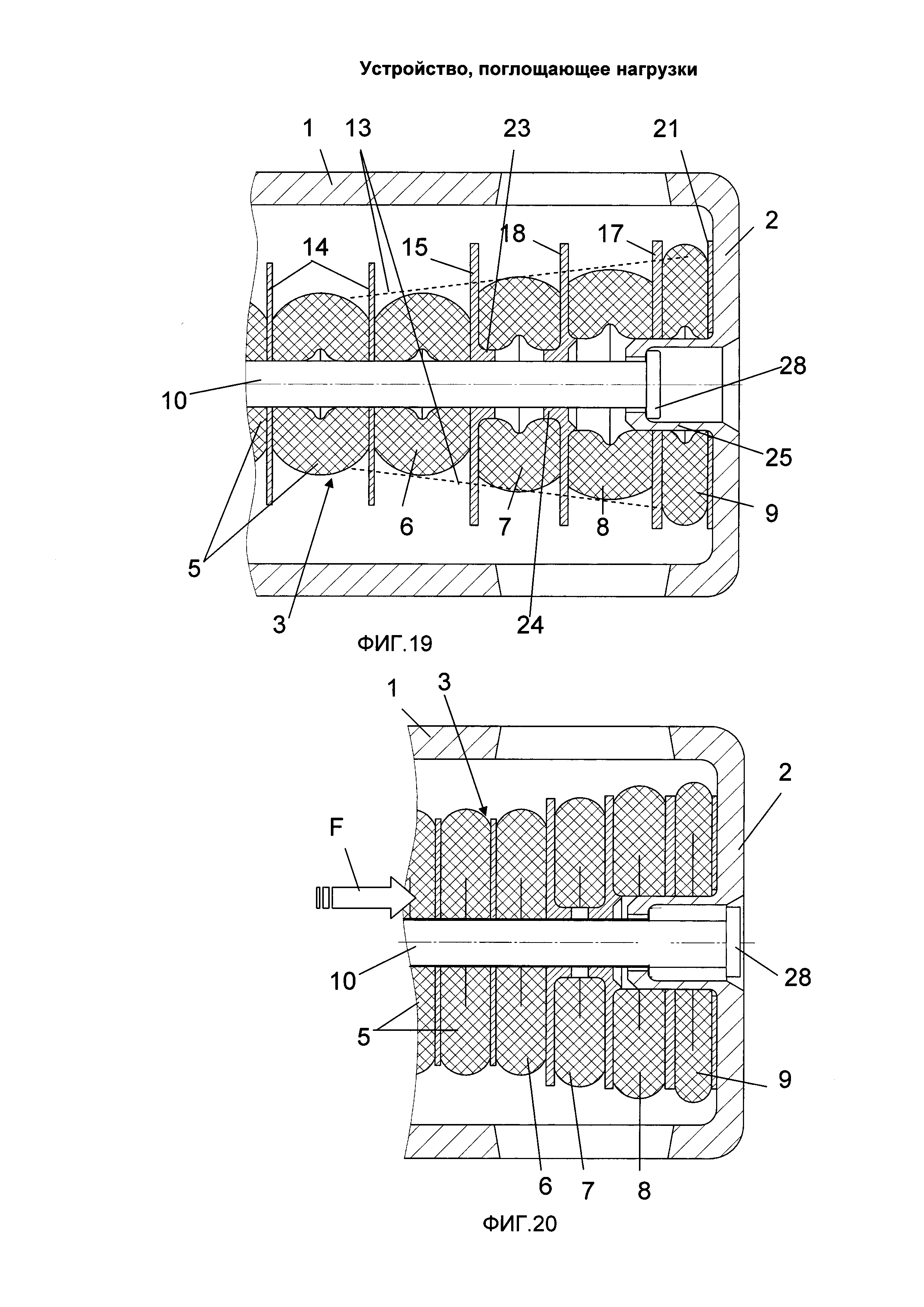

- (Фиг. 19, 20) упругоэластичный элемент, находящийся ближе к днищу корпуса, имеет большую внешнюю (Pn) и внутреннюю (pn) границы контакта с пластиной, чем следующий за ним в направлении горловины корпуса упругоэластичный элемент с внешней (Pn+1) и внутренней (pn+1) границами контакта с пластиной, при этом:

Pn>Pn+1 и pn>pn+1

а часть упругоэластичного элемента, контактирующая с пластиной, расположена в зоне внешнего периметра этой пластины.

- (Фиг. 13, 14, 19, 20) пластина, расположенная ближе к днищу корпуса, в сравнении с пластиной, расположенной за ней ближе к горловине корпуса, имеет больший внешний периметр;

- (Фиг. 1-8, 11-20) в пластинах выполнен выступ с отверстием;

- (Фиг 13, 14, 17, 18) контактирующие с упругоэластичными элементами пластины, в которых выполнен выступ с отверстием, установлены выступами навстречу друг к другу;

- (Фиг 13, 14, 17, 18) в любой из пластин выполнены два выступа с отверстиями, направленные в стороны горловины и днища корпуса, при этом выступ с отверстием, направленный в сторону днища корпуса, имеет больший внешний периметр, чем выступ с отверстием, направленный в сторону горловины корпуса;

- (Фиг 15-20) стержень закреплен в выступе днища корпуса, и через этот выступ пропущен упругоэластичный элемент и пластина;

- (Фиг 1-8) стержень выполнен в виде болта, одна часть которого расположена в выступе днища корпуса, а другая часть расположена в механизме передачи нагрузок, при этом на резьбу, которая выполнена на любой из этих частей, накручена гайка, предварительно сжимающая пакет установленных друг на друге упругоэластичных элементов;

- (Фиг 3-8) механизм передачи нагрузок выполнен в виде пакета, содержащего нажимной элемент и фрикционные элементы, сопряженные с нажимным элементом и горловиной корпуса;

- горловина корпуса преимущественно четырехгранная, или шестигранная (Фиг. 9), или круглая;

- (Фиг. 9) в месте сопряжения граней преимущественно шестигранной горловины корпуса расположены ребра в виде обращенных внутрь нее выступов;

- (Фиг 1-8) упругоэластичный элемент, расположенный ближе к днищу корпуса, чем остальные упругоэластичные элементы, не меньше их в своем объеме и имеет не меньшую, чем у них, жесткость.

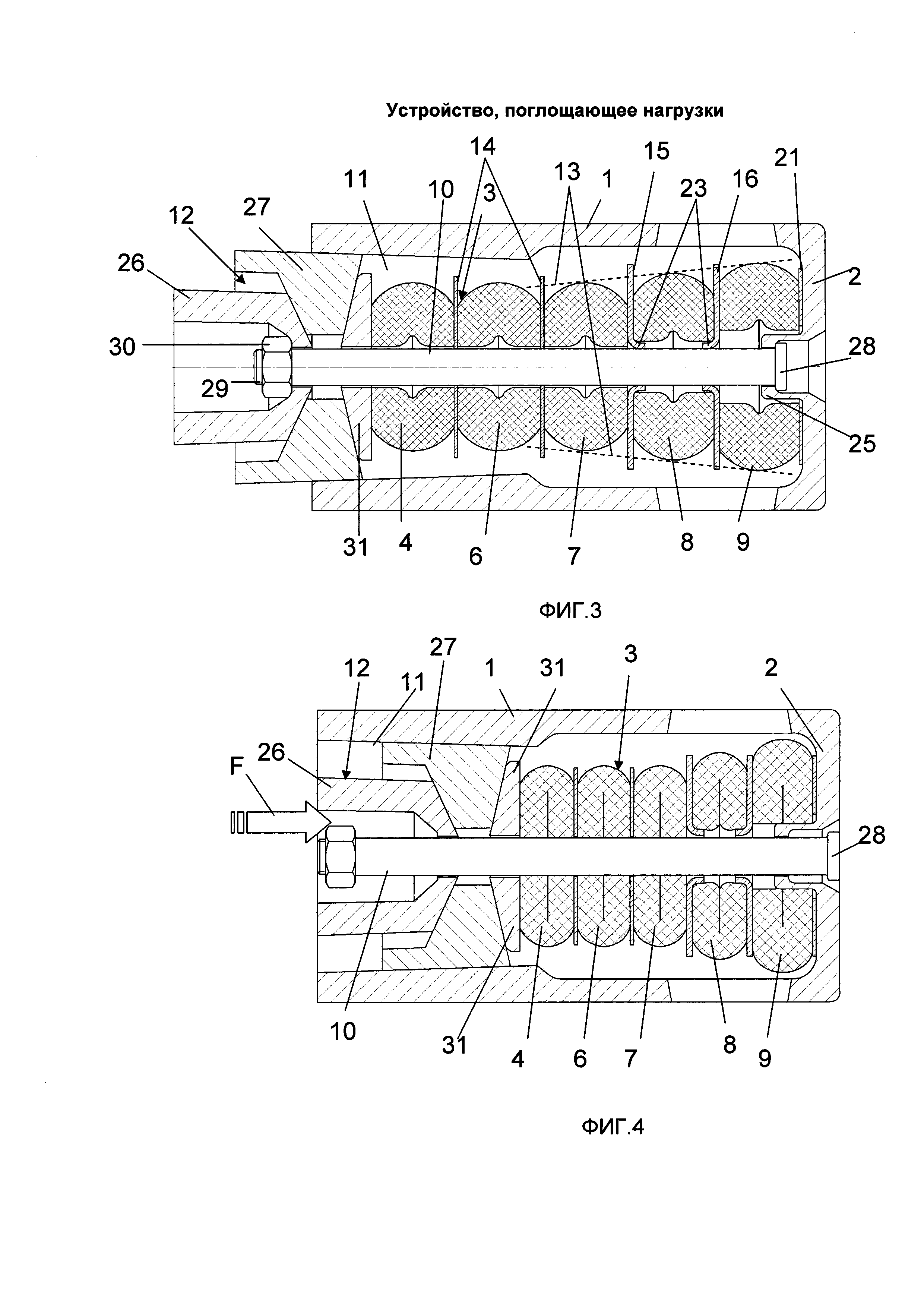

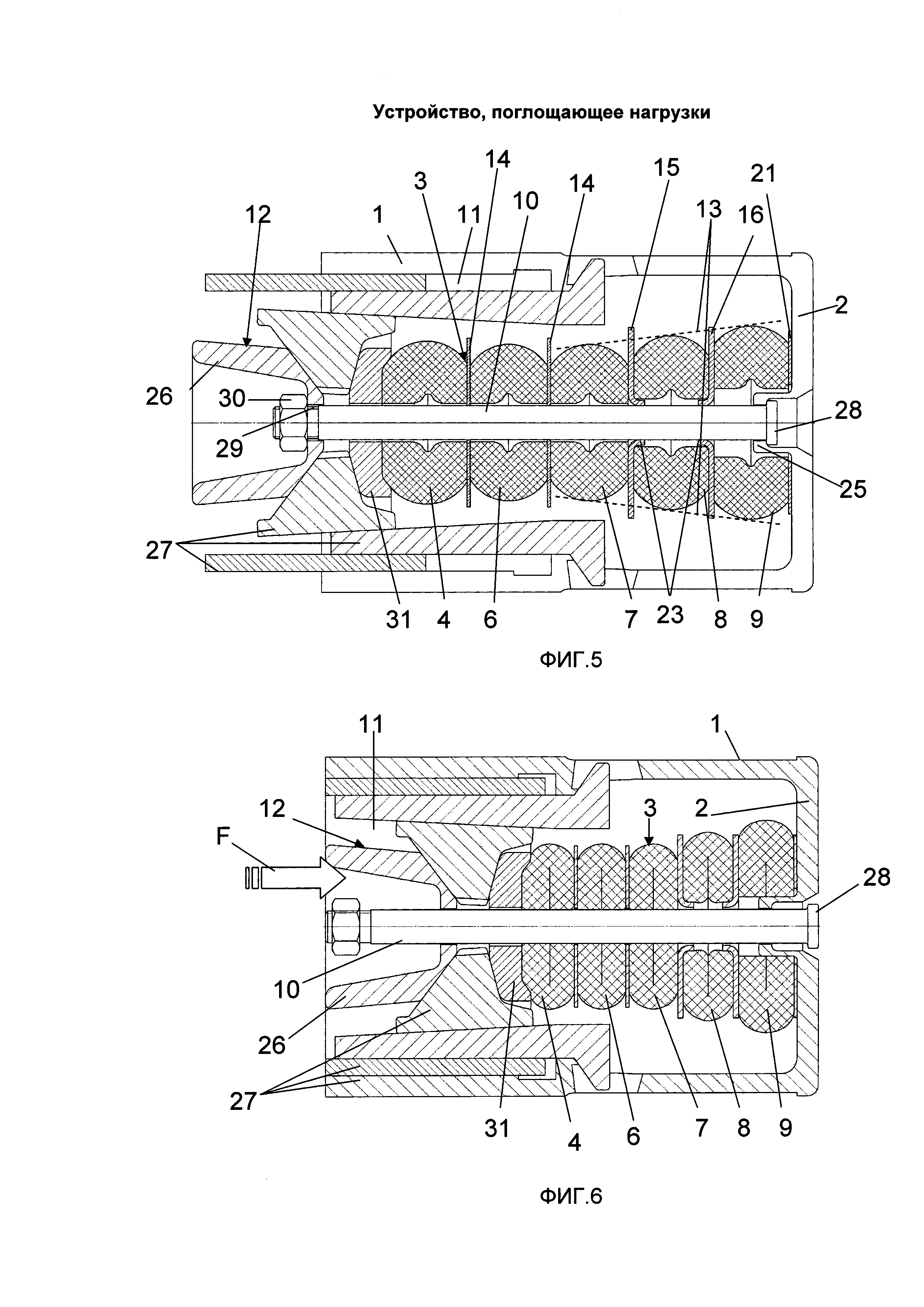

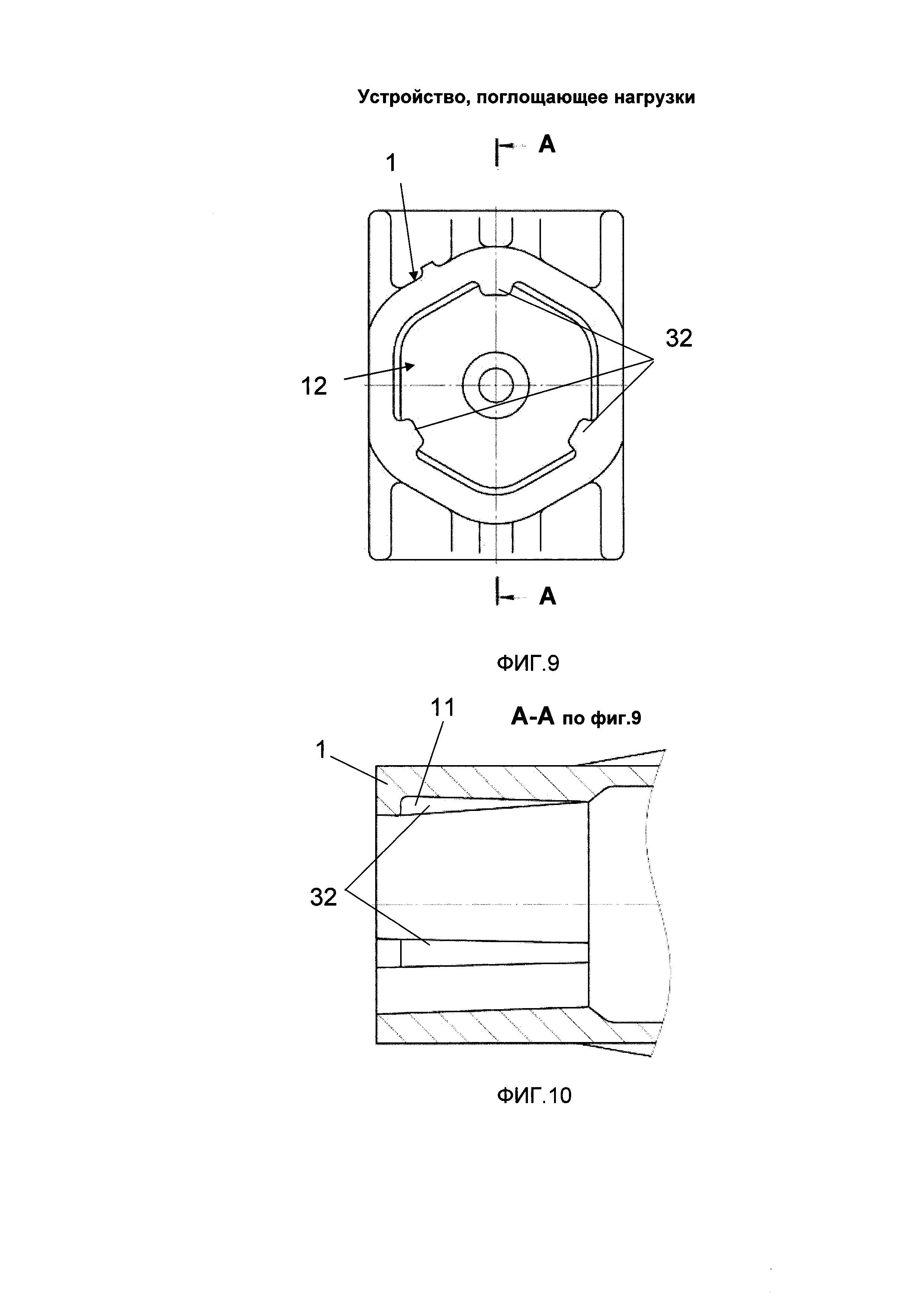

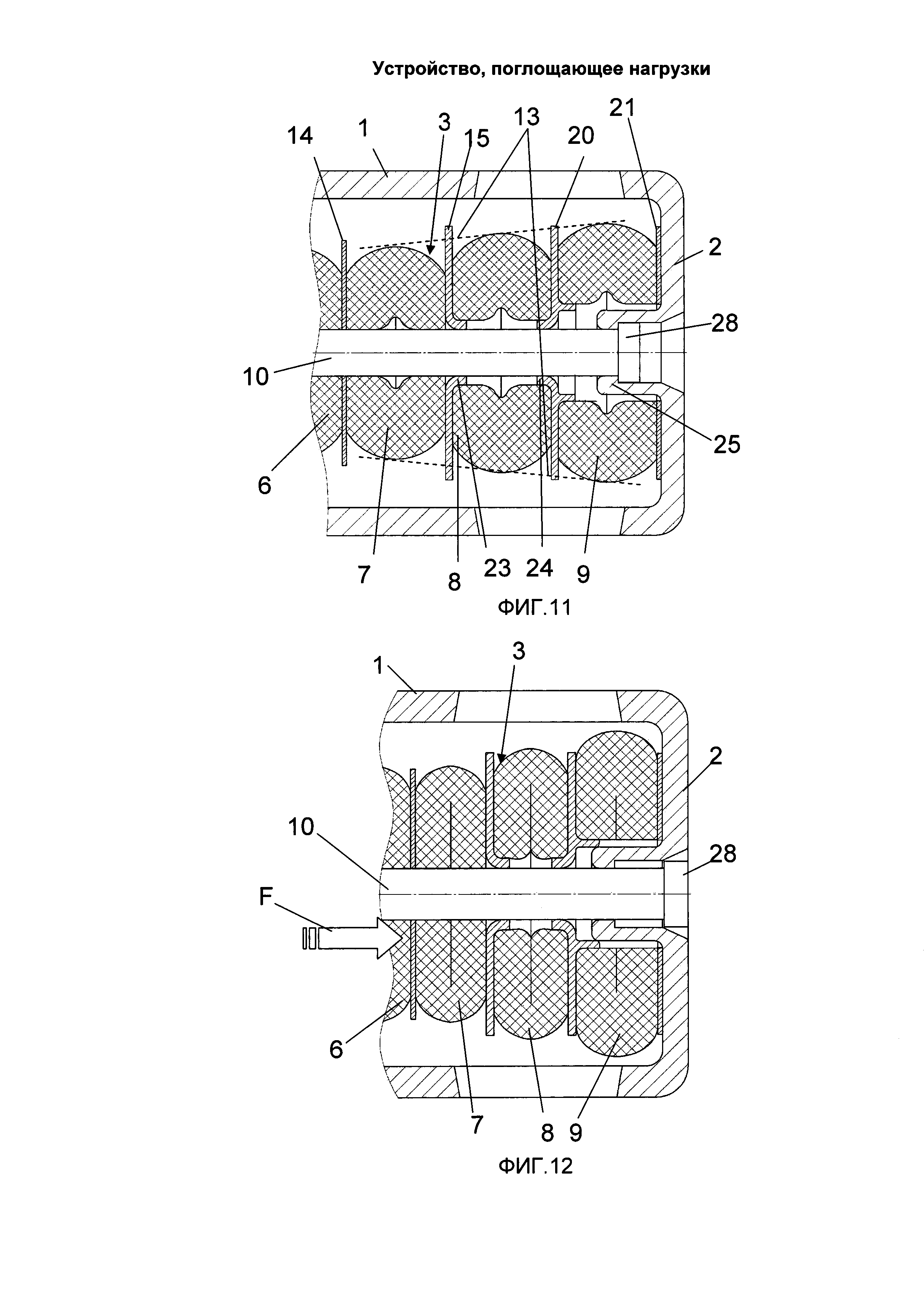

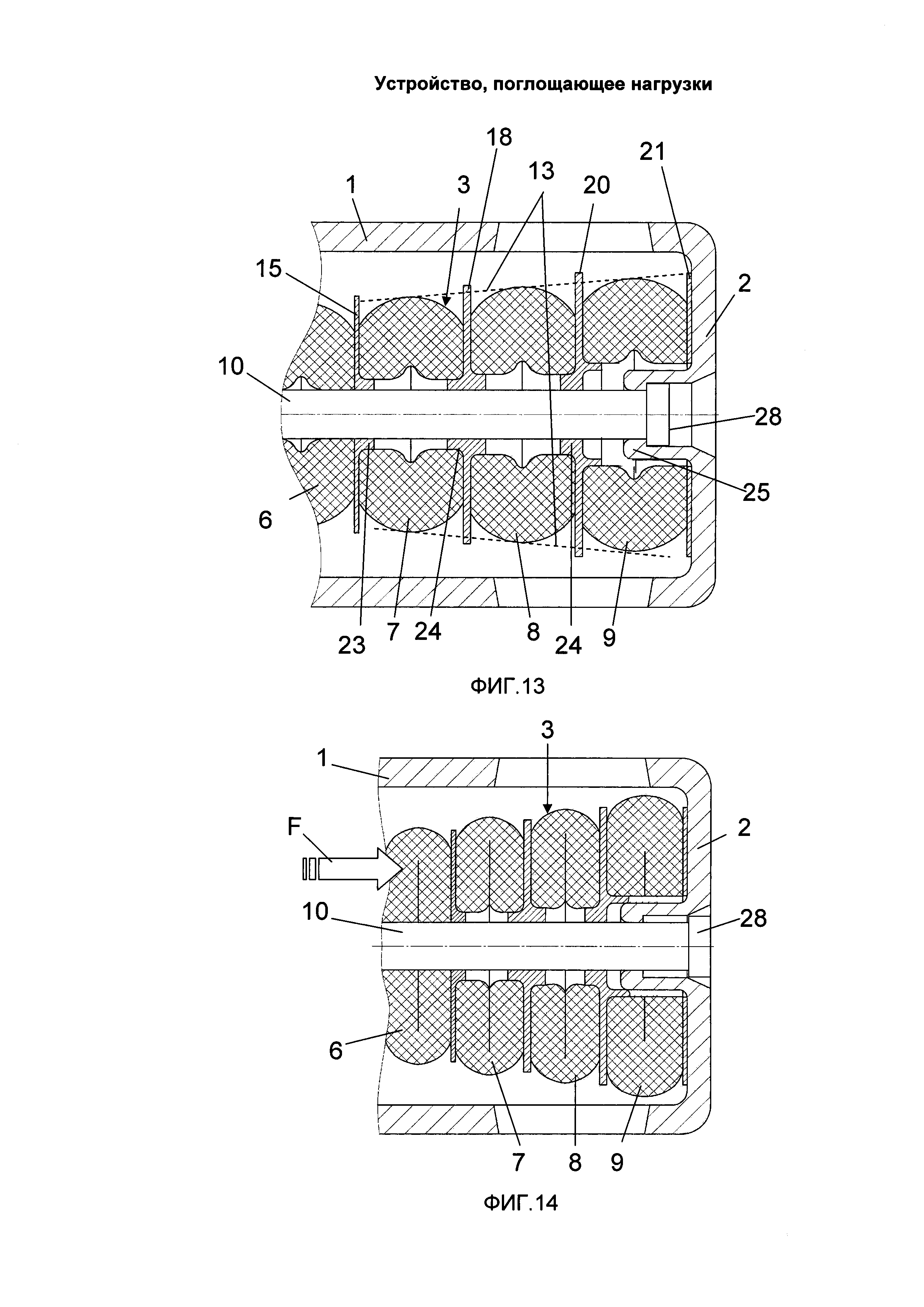

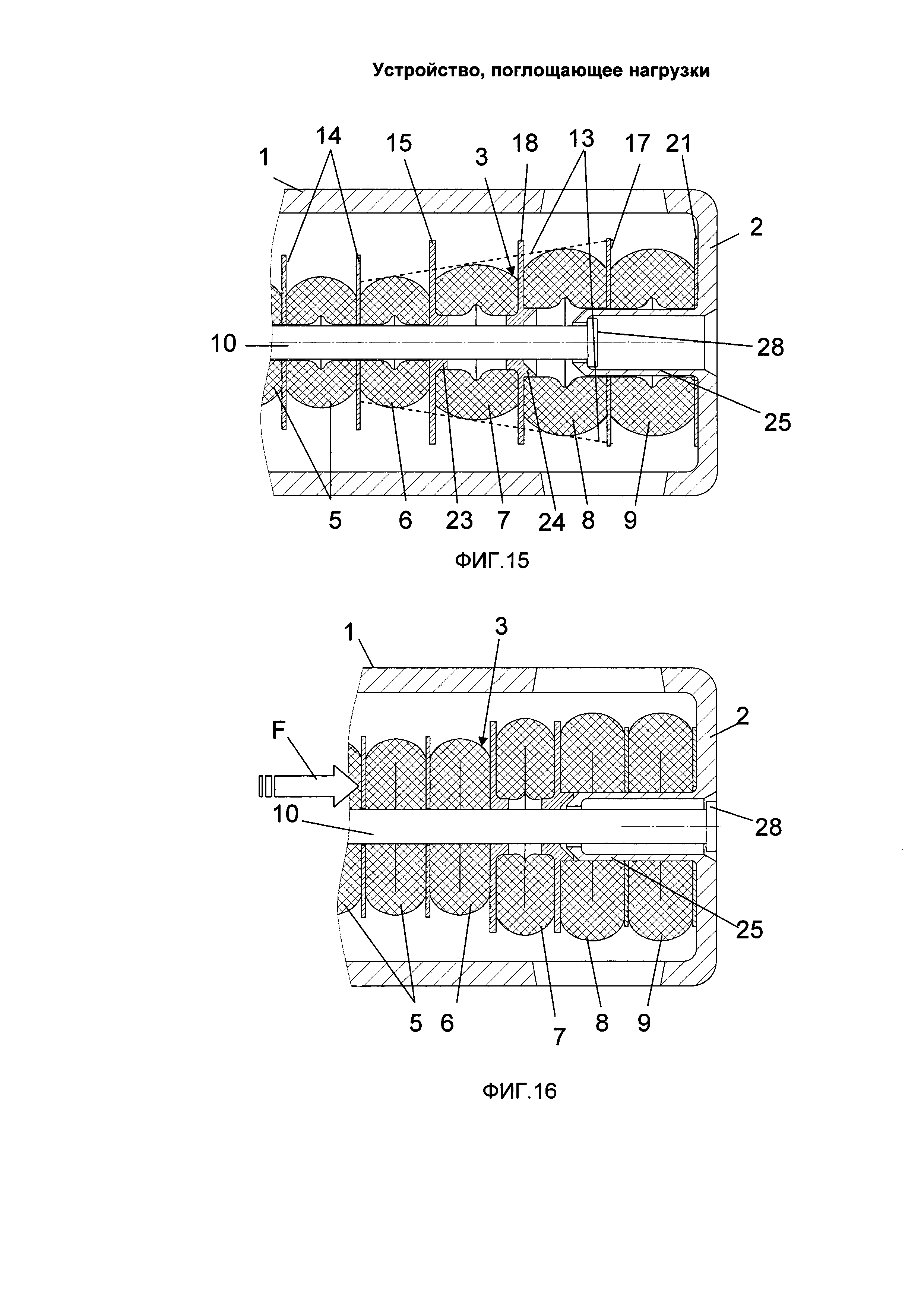

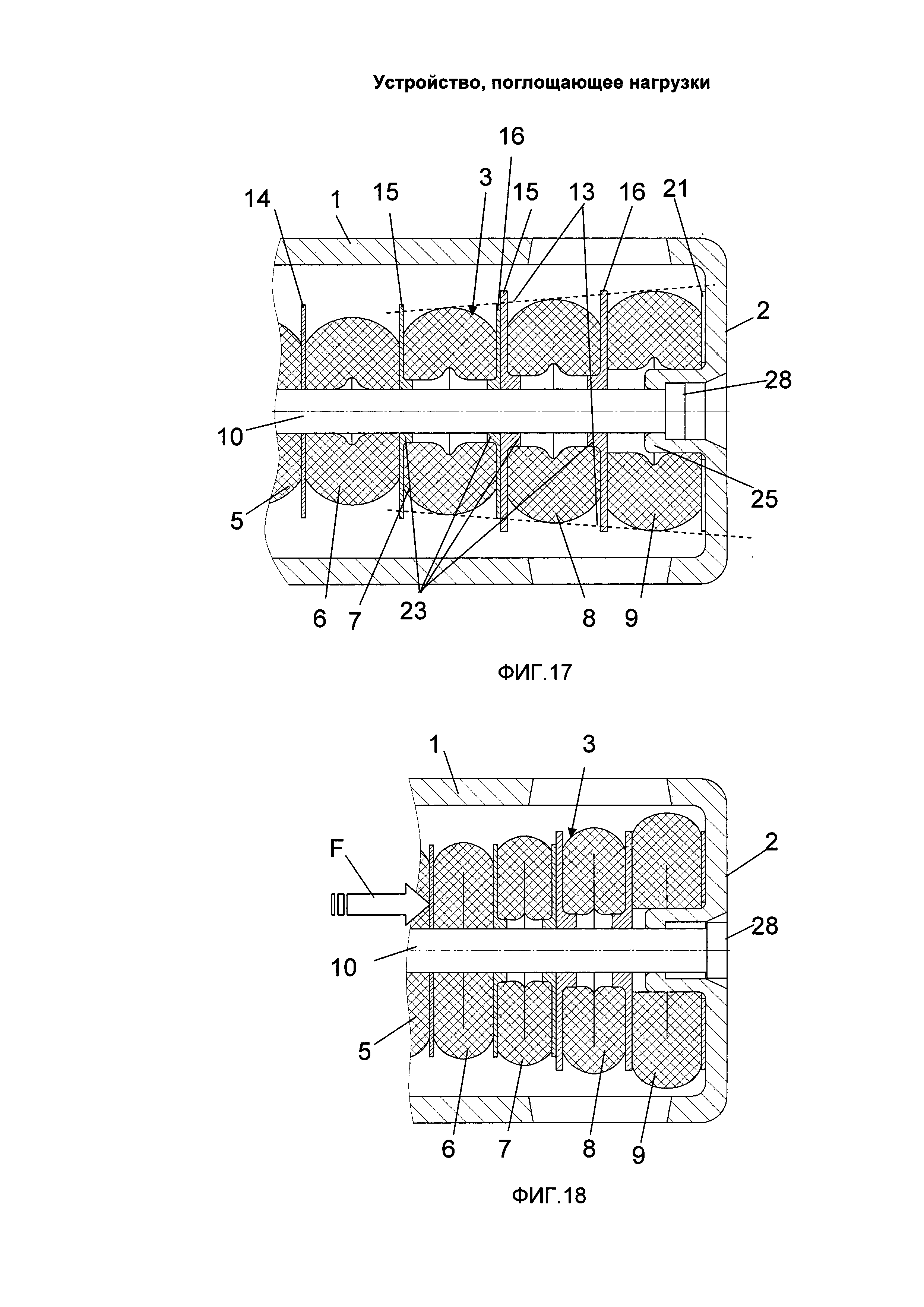

Сущность изобретения поясняется чертежами, где на Фиг. 1, 3, 5 и 7 показаны в различных вариантах исполнения разрезы устройств, воспринимающих ударную нагрузку или/и сжимающие усилия; на Фиг. 2, 4, 6 и 8 - то же, что и на Фиг. 1, 3, 5 и 7, но при приложении к таким устройствам нагрузки; на Фиг. 9 показан вид сбоку на устройство по Фиг. 5 или 7; на Фиг. 10 - частичный разрез А-А по Фиг. 9; на Фиг. 11, 13, 15, 17 и 19 показаны в частичных разрезах места ближе к днищу корпуса с различными вариантами исполнения; на Фиг. 12, 14, 16, 18 и 20 - то же, что и на Фиг. 11, 13, 15, 17, 19, но при приложении к таким устройствам нагрузки.

Устройство, поглощающее нагрузки (Фиг. 1, 3, 5), содержит расположенный на днище (2) своего корпуса (1) пакет (3) установленных друг на друге упругоэластичных элементов (4-9), сквозь который пропущен закрепленный в корпусе стержень (10), a также содержащий в горловине (11) корпуса механизм передачи нагрузок (12) на пакет упругоэластичных элементов (4-9).

Упруго-эластичный элемент (9), наиболее близкий к днищу (2) корпуса (1), не меньше в своем объеме, чем остальные упругоэластичные элементы (4-8), и/или имеет в сравнении с ними большую жесткость.

Более двух (в качестве примера показано три) рядом расположенных упругоэластичных элемента (6-8 на Фиг. 1, 7, 15 или 7-9 на Фиг. 3, 5, 11, 13, 17) установлены таким образом, что ими образован контур (13), расширяющийся к днищу (2) корпуса (1).

Между упругоэластичными элементами (4-9) расположено или по одной пластине (14-17 на Фиг. 1, 3, 5, или 14, 15, 18, 19 на Фиг. 7, или 14, 15, 20 на Фиг. 11, или 15, 18, 20 на Фиг. 13, или 14, 15, 17, 18 на Фиг. 15, или 14, 15, 16 на Фиг. 17), или по две пластины (15 и 16 на Фиг. 17), контактирующие друг с другом. Также возможно применение опорной пластины (21 на Фиг. 1, 3, 5, 7, 11, 13, 15 и 17) между днищем (2) и упругоэластичным элементом (9) и опорной пластины (22 на Фиг. 1) перед крайним упругоэластичным элементом (4).

Целесообразно, чтобы, как минимум, один упругоэластичный элемент (например, 8 на Фиг. 1), находящийся ближе к днищу (2) корпуса (1), имел бы большую внешнюю (Pn) и внутреннюю (pn) границы контакта с пластиной (16), чем соседний, следующий за ним эластичный элемент (7) с внешней (Ρn+1) и внутренней (pn+1) границами контакта с этой пластиной (16) или с контактирующей с ним другой пластиной (15). При этом Ρn>Ρn+1 и pn>pn+1. При этом часть упругоэластичного элемента (8), контактирующая с пластинами (16 и 17), расположена в зоне ее внешнего периметра.

Возможны нижеследующие варианты выполнения и расположения пластин (15-20 на Фиг. 1, 3, 5, 7, 11, 13, 15, 17) устройств:

- как минимум, одна пластина (17 на Фиг. 1), расположенная ближе к днищу (2) корпуса (1), имеет или больший внешний периметр и/или большую толщину, чем пластины (14-16), расположенные за ней ближе к горловине (11) корпуса (1);

- некоторые пластины (15, 16 на Фиг. 1, 3, 5, 7, 11, 13, 15, 17) снабжены выступом (23), через отверстие которого пропущен стержень (10);

- как минимум, две пластины (15 и 16 на Фиг. 1) установлены своими выступами (23) навстречу друг к другу;

- на некоторых пластинах (18, 19 на Фиг. 7, или 18 на Фиг. 13 и 15), имеются два выступа (24), направленные и в сторону днища (2), и в сторону горловины (11) корпуса (1), или у двух контактирующих между собой пластин (15 и 16 на Фиг. 17) выступы (23) направлены в стороны днища (2) и горловины (11) корпуса (1), при этом для пластин (18 на Фиг. 7, 13, 15) один выступ (24), направленный в сторону днища (2) корпуса (1), имеет больший наружный периметр, чем второй выступ, направленный в сторону горловины (11) корпуса (1), а для контактирующих между собой пластин (15 и 16 на Фиг. 17) выступ (23) пластины (15), направленный в сторону днища (2) корпуса (1), имеет больший наружный периметр, чем выступ (23) пластины (16), направленный в сторону горловины (11) корпуса (1).

Стержень (10) может быть закреплен в выступе (25 на Фиг. 1, 3, 5, 7, 13, 11, 15, 17) днища (2) корпуса (1). Через этот выступ (25) пропущено два упругоэластичных элемента (8,9 на Фиг. 1, 15) с пластиной (17) между ними или один упругоэластичный элемент (9 на Фиг. 3, 5, 7, 13, 11, 17).

Механизм передачи нагрузок (12) может быть выполнен в виде нажимного элемента (26 на Фиг. 1) или в виде пакета (Фиг. 3, 5 и 7), содержащего нажимной элемент (26) и фрикционные элементы (27), сопряженные с нажимным элементом (26) пластиной 31 и горловиной (11) корпуса (1).

Стержень (10) может быть выполнен в виде болта (Фиг. 3, 5, 7) одна часть которого, например, вместе с головкой (28) расположена в выступе (25) днища (2) корпуса (1), а другая часть болта расположена в механизме передачи ударных нагрузок или/и сжимающих усилий (12). При этом на резьбу (29), которая выполнена на любой из этих частей (показано только на части с головкой (28) по Фиг. 1, 3, 5, 7), накручена гайка (30), предварительно сжимающая пакет (3) установленных друг на друге упругоэластичных элементов (4-9) через нажимную пластину (31).

Горловина (11) корпуса (1) по каждому из вариантов выполнения устройств (Фиг. 1,3,5, 7) может быть четырехгранной (не показано), или шестигранной (Фиг. 9), или круглой (не показано). При этом, как минимум, в одном месте сопряжения граней шестигранного корпуса (1) могут быть расположены (Фиг. 10) ребра (32), выступающие внутрь горловины (11) корпуса (1).

Пластина (19 на Фиг. 7), расположенная между двумя упруго-эластичными элементами (8, 9), может быть снабжена направляющей (33), охватывающей выступ (25) в днище (2) корпуса (1).

Принцип действия устройства по изобретению основан на том, что при приложении (Фиг. 2, 4, 6, 8, 12, 14, 16, 18) к нажимному элементу (26) результирующей силы (F) от ударной нагрузки или/и сжимающего усилия происходит ее диссипация за счет сжимания через механизм передачи нагрузок или/и сжимающего усилия (12) пакета (3) упругоэластичных элементов (4-9).

Причем за счет соблюдения равных объемов расположенных рядом, как минимум, трех упругоэластичных элементов (6, 7, 8 по Фиг. 2, 8, 16 или 7, 8, 9 по Фиг. 4, 6, 12, 14, 18) обеспечивается равномерное распределение приходящейся на эти упругоэластичные элементы нагрузки и, как следствие, достижение одинаковой деформации всех упругоэластичных элементов (4-9). Это позволит снизить вероятность как пластичного, так и хрупкого их разрушения, особенно при низких отрицательных температурах эксплуатации устройства.

Источники информации

1. Патент RU 2128301 С1, МПК F16F 7/08, B61G 9/02, приоритет 02.06.1998, опубликовано 27.03.1999.

2. Патент RU 2338100 С1, МПК F16F 7/08, B61F 5/12, B61G 11/04, конвенционный приоритет 18.04.2006, PL-379484, опубликовано 10.11.2008.

3. Поглощающий аппарат ПМКП-110 (рис. 8.18)/ Электронный ресурс - http://1jelesnodorojnik.ru/2012-10-09-03-46-57/67--8-/250-83-Дата доступа 18.04.222015 /прототип/.

Реферат

Устройство, поглощающее нагрузки, содержит корпус (1) с горловиной (11) и днищем (2), расположенный на днище пакет (3) установленных друг на друге упругоэластичных элементов (4-9), перемеженных пластинами (14-17), сквозь который пропущен закрепленный в корпусе стержень (10), и расположенный в горловине корпуса механизм передачи нагрузок (12) на пакет упругоэластичных элементов. Расположенные друг за другом упругоэластичные элементы (6, 7, 8) установлены в любом месте их пакета таким образом, что ими образован контур (13), расширяющийся к днищу корпуса. Повышается надежность устройства. 11 з.п. ф-лы, 20 ил.

Комментарии