Станок для обработки концов труб - RU2563408C2

Код документа: RU2563408C2

Чертежи

Описание

Изобретение относится к станку для обработки концов труб, который снабжен по меньшей мере одним вычислительным блоком для управления и в котором радиально подводимые к трубе инструменты расположены с возможностью перемещения в приводимой от приводного двигателя посредством пропущенного в шпиндельную коробку главного шпинделя инструментальной головке, которая коаксиально вращается вокруг жестко зажатого конца трубы, при этом инструменты расположены в выполненных в качестве суппортов приспособлениях для зажима инструментов и смежные суппорты входят в зацепление вместе с выполненным с противовесом зубчатым колесом.

Металлорежущий станок с такой инструментальной головкой для обработки концов труб, в частности для нарезания винтовых штуцеров, известен из DE 44 38 818 А1. Трубную резьбу изготавливают, как правило, одноразовым проходом инструментов по концу трубы, при этом движения инструментов осуществляются с числовым программным управлением. Особое значение в этих станках отводится собственно инструментальной головке, в которой инструменты, производящие резьбу или также обточку трубы (торцевую, равно как снятие фасок снаружи и внутри), подают радиально подвижно к зажатой трубе. Сама труба устанавливается в определенное положение относительно станка и включается подача инструмента, как только конец трубы достигает своего точного положения.

Обрабатывающие инструменты расположены с возможностью перемещения на инструментальной головке с равномерным распределением по окружности, при этом число используемых инструментов произвольно, но в большинстве случаев предусмотрено шесть инструментов, из которых соответственно три смещенные на 120º инструмента движутся в одном направлении, а другие три смещенные на 120º инструмента синхронно движутся в обратном направлении. Это осуществляется центральными зубчатыми колесами, с которыми находятся в зацеплении зубчатые рейки несущих инструменты суппортов. При высоких оборотах инструментальной головки, например 1000 оборотов в минуту, создаются очень высокие центробежные силы у движущихся масс, которые противодействуют удерживаемым по возможности на минимальном уровне усилиям подачи точно позиционируемых инструментов. Поэтому находящиеся в зацеплении с суппортами зубчатые колеса, выполненные как цилиндрические зубчатые колеса, служат также одновременно для уравновешивания центробежных сил. Впрочем, полное уравновешивание центробежных сил происходит лишь тогда, когда суппорты принимают свое среднее положение, т.е. только в промежуточном положении подвода.

Чтобы добиться компенсации, когда суппорты в силу радиальной подачи больше не занимают то же радиальное удаление от оси вращения, так что действующие на них центробежные силы больше не одинаковые по величине и не уравновешиваются, из DE 101 33 856 А1 известно предложение, предусматривающее дополнительный уравновешивающий механизм. Он состоит из крюкообразного противовеса с зубьями, которые находятся в зацеплении с зубчатым колесом, которое сопрягается с зубчатой рейкой первого суппорта. Однако с крюкообразным противовесом противодействующий момент может быть получен лишь посредством относительно небольшого отклонения. Более высокие разностные центробежные силы на другом суппорте, не находящемся в зацеплении с противовесом, могут быть уравновешены лишь противодействующим моментом посредством первого суппорта и расположенного между двумя суппортами центрального зубчатого колеса. Альтернативный вариант предусматривает, что противовес сцеплен с зубчатым колесом или выполнен заодно с ним.

Основанные на таком уровне техники, работающие поныне системы резьбонарезной головки или инструментальной головки ЧПУ базируются на следующем принципе действия.

Независимые друг от друга три суппортных пары встроены в основной корпус инструментальной головки.

Соответственно первый суппорт (А-суппорт) оснащен шпинделем и малой конической шестерней.

Второй суппорт (В-суппорт) посредством зубчатого сектора (колеса сопряжения) и зубчатых реек, расположенных сбоку на суппортах, сцеплен с А-суппортом.

Малые конические шестерни сочетаются с общим большим коническим колесом, которое является составной частью основного шпинделя и посредством ступени приводного механизма с приводом основного шпинделя и дифференциальным механизмом соединено с основным шпинделем.

Передаваемое в дифференциальный механизм посредством серводвигателя движение сообщает радиальное движение на А-суппорт в инструментальной головке.

Благодаря связи А-суппорта с В-суппортом посредством центрального колеса или колеса сопряжения достигается, что действующие на суппорты центробежные силы частично компенсируются.

Эта компенсация посредством расположенного внутри колеса сопряжения и движимого посредством приводного механизма дополнительного компенсационного веса затем усиливается почти до полного уравновешивания центробежных сил.

Вышеописанная конструкция известных станков для обработки концов труб имеет недостатки в отношении точности и допусков. За счет неизбежного зазора боковой поверхности зубьев между колесом сопряжения и зубчатой рейкой для В-суппорта достигается точность, в крайнем случае, плюс/минус 0,09 мм, что означает в этом примере мертвый ход 0,18 мм, когда суппорты перемещаются изнутри наружу или наоборот. Поэтому имеющие несколько более высокую точность А-суппорты используют для нарезки резьбы, а для менее требовательной торцевой обточки, снятия фасок снаружи и внутри находят применение В-суппорты.

Для изготовления особо сложных «премиум»-соединений, под которыми следует понимать специальные соединения, которым способствуют коническая резьба, уплотняющая поверхность и стык для уплотнения соединения, эти классы точности недостаточны. Поскольку эти соединения требуют в диаметре резьбы и уплотняющей поверхности точность менее 0,01 мм, а также шероховатость на уплотняющей поверхности и стыке Ra ≤1,6 мкм.

Поэтому задача изобретения состоит в том, чтобы создать станок для обработки концов труб вышеназванного типа, который наряду с высокой гибкостью и большой технологической скоростью обеспечивает также значительное повышение точности, так что эти же станки позволяют, в частности, изготовить также «премиум» или специальные соединения.

Эта задача согласно изобретению решается тем, что инструментальная головка выполнена с встроенными, связанными с суппортами двигателями подачи и каждый суппорт имеет свое измерительное устройство. Двигатели подачи, предпочтительно двигатели с большим пусковым моментом, которые помещены в основной корпус инструментальной головки, обеспечивают быструю и точную компенсацию смещений под нагрузкой. Создается децентрализованный электромеханический привод с постоянным контролем одинакового позиционирования всех суппортов и, следовательно, прифланцованных непосредственно на суппортах обрабатывающих инструментов во взаимодействии с измерительными системами. Например, индуктивные или инкрементные измерительные устройства/системы могут совмещаться с электронными средствами обработки данных, например, встроенная в инструментальную головку измерительная система может взаимодействовать с предусмотренной сбоку на линейно перемещающемся суппорте инструмента измерительной лентой с помещенной в основном корпусе измерительной головки копировальной головкой.

Предпочтительный вариант осуществления изобретения предусматривает, что каждый суппорт для радиальной настройки инструмента связан с отрегулированным двигателем подачи, вследствие чего могут быть созданы шесть отрегулированных Х-осей, т.е. для радиального подвода инструментов или суппортов. Не говоря о том, что полностью отпадает механическая приводная цепочка и каждый из одинаковых суппортов подводится универсально гибко, возможность чрезмерного электрического напряжения в большой степени снижает зазор, что также создает предпосылку для изготовления с большой точностью «премиум» или специальных соединений. К этому можно добавить также реверсивное движение в Х-оси для изготовления выпуклых, конических и других аналогичных окаймляющих многорядных уплотнений. Поскольку прямой привод суппортов или инструментов исключает, по существу, устраняет слишком большой мертвый ход.

Когда в соответствии с предпочтительным вариантом изобретения двигатели подачи для радиальной настройки нагружают расположенные в суппортах шпиндели, может происходить дальнейшее уменьшение зазора вследствие очень короткой приводной цепочки непосредственно на шпиндель, выполненной как роликовый резьбонарезной механизм.

Дополнительно допускается, что суппортная пара для радиальной настройки имеет отрегулированный двигатель подачи. В отличие от варианта, в котором каждый суппорт имеет отдельный двигатель, двигатели для суппортных пар из-за необходимого большего крутящего момента должны быть соответственно больших размеров. Вместе с тем, выполненная с измерительными устройствами для суппортов инструментальная головка, причем измерительные устройства могут быть неотъемлемой составной частью суппортов, в одном, равно как и в другом варианте двигательной компоновки, приемлема как компонент дооснастки находящихся в работе станков для обработки концов труб.

В предпочтительном усовершенствованном осуществлении изобретения, в примыкающих к обратной стороне шпиндельной коробки кожухах расположены компоненты для передачи энергии и данных, а также компоненты блоков управления и привода, которые посредством проходящих в главном шпинделе кабелепроводов соединены с двигателями подачи и измерительными устройствами инструментальной головки, при этом в предпочтительном варианте кожухи передачи мощности и данных, а также блоков привода и управления расположены на основном шпинделе. Инструментальная головка с ЧПУ, с независимыми друг от друга, встроенными в своем основном корпусе, тремя парами суппортов, через механический блок связи (конусное отверстие) соединены с основным шпинделем шпиндельной коробки. Посредством блока связи между неподвижной и вращающейся частью (выполненный пустотелым основной шпиндель) передаются в равной мере, как приводная энергия для встроенных в инструментальную головку двигателей подачи и соответствующих регуляторов, так и техническая и регулировочная информация на измерительную систему, необходимая для позиционирования суппортов в инструментальной головке, а также для обмена режимными данными и параметрами состояния. Используемые предпочтительно бесконтактные способы передачи энергии, а также передачи данных (односторонняя передача энергии и двусторонний обмен данными) особенно приемлемы для обусловленных большими диаметрами (основной или пустотелый шпиндель) окружных скоростей.

Для передачи энергии выпрямитель/инвертор как стационарное устройство расположен со стороны входа вблизи от шпиндельной коробки, чтобы осуществлять как можно более короткое соединение относительно первичной стороны индуктивного трансформатора с воздушным зазором. Компоненты для выпрямления и сглаживания на вторичной стороне могут быть помещены в кожухе вместе с блоками привода и управления.

Двусторонняя передача данных осуществляется предпочтительно с емкостной связью. При этом установка, с одной стороны, конденсаторов с воздушным зазором и, с другой стороны, экранирование передающего устройства от проникновения загрязнений соответствуют установленным требованиям для беспрепятственного режима работы в промышленной зоне.

Все компоненты передачи данных или сигналов и компоненты передачи мощности соединены с вычислительным блоком, при этом блоки управления и привода Х-осей (радиальная настройка суппортов или инструментов) для синхронизации с основным шпинделем и Z-осью (линейный подвод инструментальных салазок с расположенной на них шпиндельной коробкой, вместе с приводным двигателем основного шпинделя) посредством блока управления/привода соединены с блоком управления/привода высшего порядка. Для интерполяции осей/шпинделей оба управляющих устройства могут быть связаны через систему шин. При этом управляющее устройство высшего порядка включает в качестве стандартных функций мониторинг Х-осей, включая регистрацию производственных диаграмм.

Особый вариант осуществления изобретения предусматривает, что основной корпус инструментальной головки выполнен в зоне между соответственно смежными парами суппортов с карманами, в которых помещены соединенные с кабелепроводами штекерные блоки для передачи данных и мощности. Соединение между инструментальной головкой и расположенными на обратной стороне шпиндельной коробки электронными средствами привода и управления может быть осуществлено соответственно на двух соединительных участках, а именно подготовленных с переднего и заднего конца кабелепроводов с расположенными в них кабелями. Это делает возможным, во-первых, простой демонтаж инструментальной головки и, во-вторых, простую замену дефектных компонентов. Первый соединительный участок находится, следовательно, в тройном идентичном исполнении, в карманах в основном корпусе инструментальной головки. Для разъединения штекерных соединений кабелепроводов требуется лишь разъединить соединения в трех, расположенных внутри, карманах. Карманы закрыты запорными крышками, так что для доступа к карманам их необходимо удалить. Внутренние проходы на дне между карманами и встроенными электрическими компонентами выполнены таким образом, что кабелепроводы могут быть протянуты вместе со штекерами. Все энергетические/силовые линии или линии передачи данных/сигналов двигательной, сенсорной и измерительной систем подаются, следовательно, на расположенные в карманах в основном корпусе инструментальной головки штекеры.

Вторые штекерные соединения или соединительные участки на заднем конце кабелепроводов могут быть подсоединены посредством штифтов как ответных элементов к расположенным с обратной стороны шпиндельной коробки в неподвижных кожухах компонентам для передачи энергии и данных, а также блокам управления и привода.

Другие подробности и признаки изобретения вытекают из формулы изобретения и нижеследующего описания, представленных на чертежах вариантов осуществления изобретения. При этом показаны:

Фиг. 1 - как частный вариант станка для обработки концов труб в общем перспективном виде салазки или инструментальные салазки с расположенными на них агрегатами;

Фиг. 2 - как частный вариант инструментальных салазок с фиг. 1 в общем перспективном виде приводная цепочка для помещенной на основном шпинделе инструментальной головки;

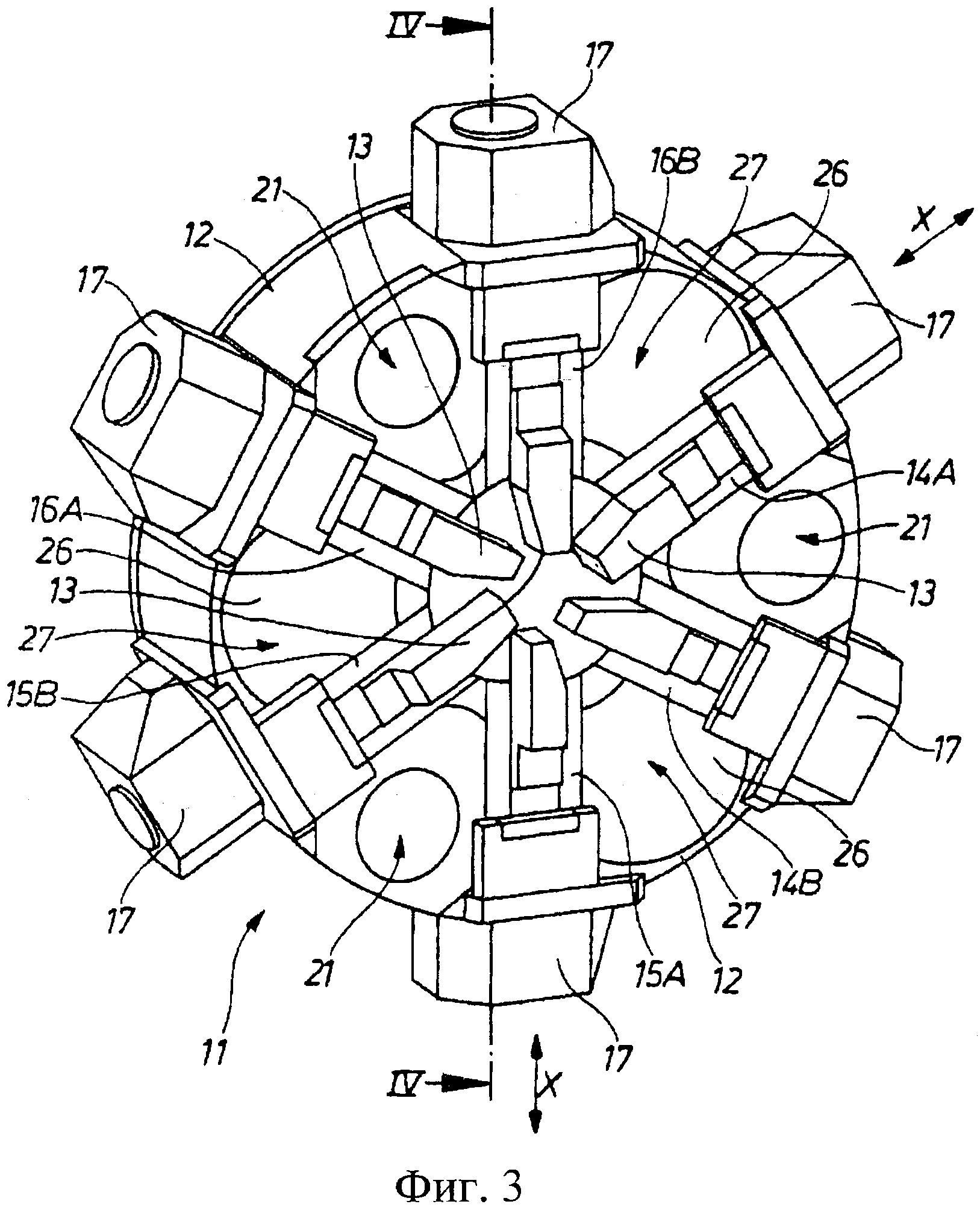

Фиг. 3 - инструментальная головка станка для обработки концов труб в общем перспективном виде спереди;

Фиг. 4 - инструментальная головка с фиг. 3 в продольном разрезе вдоль линии IV-IV с фиг. 3;

Фиг. 5 - как частный вариант с фиг. 3 поперечный разрез суппортной пары инструментальной головки;

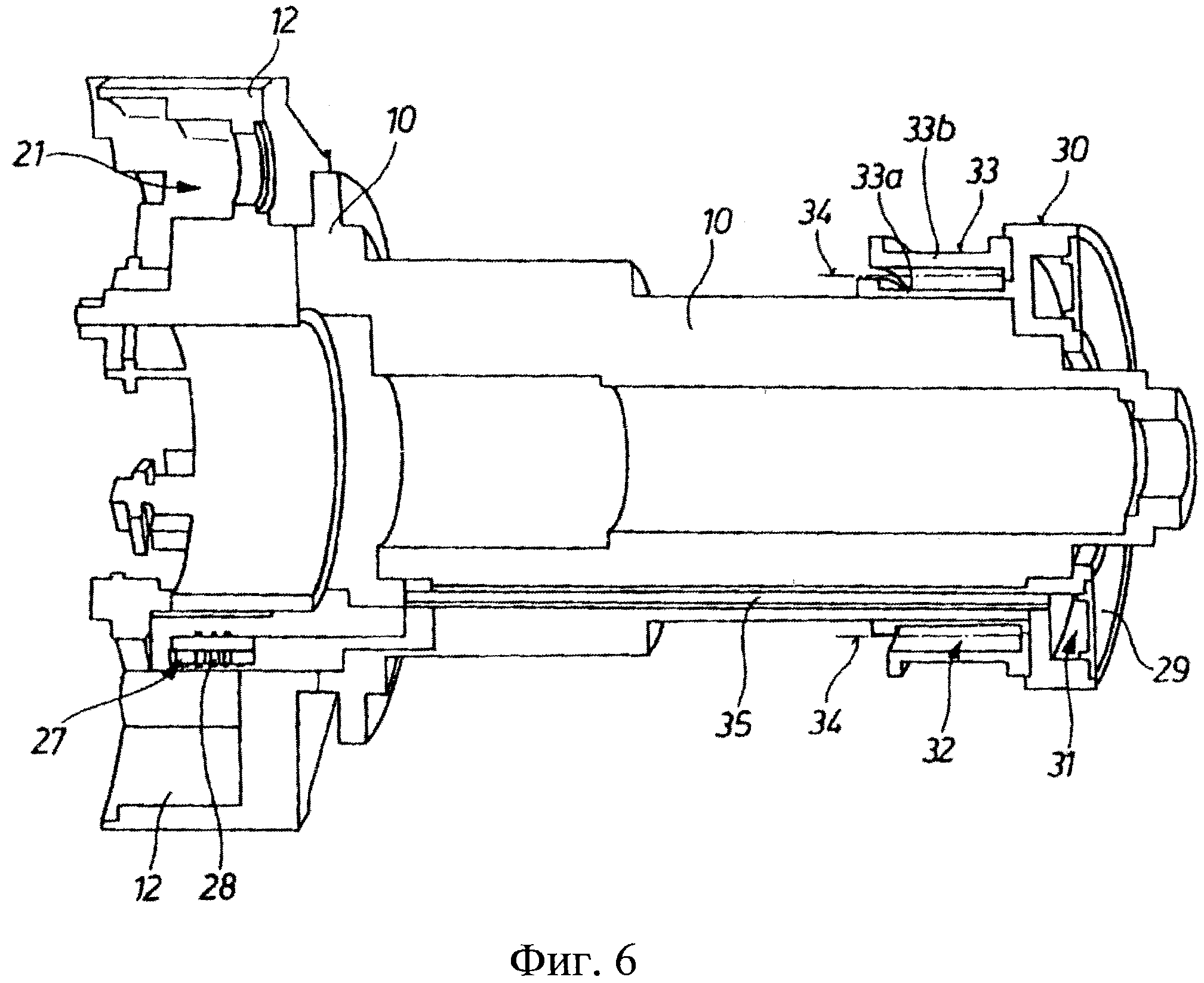

Фиг. 6 - как частный вариант продольный разрез главного шпинделя вместе с расположенным на нем основным корпусом инструментальной головки и выполненными с задней стороны кожухами для передачи данных и энергии, а также для силовой электроники, при этом продольный разрез верхней половины изображения проходит в другой плоскости, чем нижняя половина изображения.

Из достаточно хорошо известного в его принципиальной конструкции станка для обработки концов труб на фиг. 1 изображены инструментальные салазки 2 с направляющими скольжения 1, перемещающиеся с возвратно-поступательным движением на линейных направляющих станины в продольном направлении или Z-направлении, как обозначено стрелкой. На корпусе 3 салазок расположены салазки 2 и шпиндельная коробка 5. Двигатель 4 передает свою мощность привода через приводной вал 6 с шестерней 7 и промежуточным зубчатым колесом 8 на наружный зубчатый венец 9 пропущенного в шпиндельную коробку 5 пустотелого основного шпинделя 10, с которым вращается расположенная на передней стороне шпиндельной коробки 5 инструментальная головка 11. Вышеописанная приводная цепочка вместе с инструментальной головкой 11 изображена на фиг. 2 без шпиндельной коробки.

Схематично изображенная на фиг. 3 инструментальная головка 11 включает выполненные в ее основном корпусе 12 три попарно взаимодействующих суппорта с помещенными в них инструментами 13, а именно парные суппорты 14А, 14В, а также 15А, 15В и 16А, 16В. Для радиального подвода суппортов или суппортных пар и, следовательно, помещенных на них инструментов 13, в примере осуществления каждый суппорт 14А, 14В, 15А, 15В и 16А, 16В взаимодействует с выполненным в виде двигателя подачи 17 электродвигателем с большим пусковым моментом. Как вариант каждая суппортная пара может быть нагружена соответственно своим двигателем подачи 17.

Как можно видеть из продольного разреза с фиг. 4, инструментальная головка 11 для соединения с основным шпинделем 10 имеет выполненный в виде конусного отверстия 18 механический блок связи и для настройки суппортов в Х-оси для каждого суппорта 14А, 14В, 15А, 15В, 16А, 16В нагруженный соответствующим двигателем подачи 17 шпиндель 19 (роликовый резьбонарезной механизм). Как показано на фиг. 5, суппорты на одной стороне снабжены зубчатой рейкой 20, при этом отдельные суппорты каждой пары суппортов 14А, 14В, а также 15А, 15В и 16А, 16В соединены между собой посредством соединения через колесо сопряжения 21 с центральным, находящимся в зацеплении со смежными зубчатыми рейками 20 зубчатым сектором 22. Возникающие за счет вращения инструментальной головки 11 центробежные силы компенсируются посредством соединения через колесо сопряжения 21 и встроенного в него противовеса 23.

Для поддержания одинакового позиционирования всех суппортов 14А, 14В, а также 15А, 15В и 16А, 16В, т.е. одинакового позиционирования всех крупных А-суппортов и всех крупных В-суппортов, суппорты во время работы станка для обработки концов труб находятся под постоянным контролем. Поэтому каждый суппорт имеет в примере осуществления встроенное измерительное устройство 24, содержащее копировальную головку и линейный приемник 25, как показано на фиг. 5. Как вариант позиционирование суппорта может определяться посредством системы ротационных датчиков на шпинделях 19 суппортов.

Станок для обработки концов труб выполнен с инструментальной головкой 11, которая в свободной зоне или зазоре между суппортными парами 14А, 14В, а также 15А, 15В и 16А, 16В соответствующего основного корпуса 12 снабжена запираемыми крышкой 26 карманами 27, как показано на фиг. 3, в которых помещены штекерные блоки 28, к которым подводятся все силовые линии и линии передачи данных двигательной, сенсорной и измерительной систем или устройств (ср. также фиг. 6). Далее штекерные блоки 28 целенаправленно связаны с отдельными компонентами (двигателем подачи, датчиком положения ротора, прямой системой измерений).

Основной шпиндель 10, как показано на фиг. 6, для передачи мощности и сигналов выполнен с неподвижной и вращающейся частью. На примыкающем к обратной стороне шпиндельной коробки 5 (ср. фиг. 1) участке основной шпиндель 10 снабжен запираемым наружной крышкой 29 кожухом 30 для размещения компонентов 31 блоков управления и привода (не показаны, лишь обозначены стрелкой), представляющих собой ось подачи, предусмотренную для каждого модуля подачи, а также узлы для координации перемещения соответствующих модулей подачи, и состоящим из двух частей кожухом 33 для приема компонентов 32 для бесконтактной передачи энергии и данных (также лишь обозначены стрелкой), представляющих собой электронные узлы и двигательные модули, расположенные на шпинделе. Кожух 33 состоит из внутреннего кожуха 33а с вращающимся основным шпинделем 10 и неподвижного наружного кожуха 33b, при этом место разделения между вращающейся и неподвижной частью проходит примерно вдоль линии 34.

В основном шпинделе 10 проходят в кабелепроводах 35 многочисленные кабели для кожухов 30, 33 компонентов 31 блока управления и привода или компонентов 32 передачи энергии и данных. Выполненный очевидно в виде пустотелого шпинделя основной шпиндель 10 вмещает в своей полости другие, 13a непоказанные компоненты и кабельные соединения для передачи мощности/сигналов или данных. На фигурах не показаны вычислительные блоки для управления различными приводами станка для обработки концов труб с содержащей шесть отрегулированных X-осей инструментальной головкой.

Перечень позиций на чертеже

1 Направляющая скольжения

2 Инструментальные салазки

3 Корпус салазок

4 Двигатель

5 Шпиндельная коробка

6 Приводной вал

7 Шестерня

8 Промежуточное колесо

9 Наружный зубчатый венец

10 Основной шпиндель

11 Инструментальная головка

12 Основной корпус

13 Инструмент

14А,В Суппорт/суппортная пара

15А,В Суппорт/суппортная пара

16А,В Суппорт/суппортная пара

17 Двигатель подачи/двигатель с большим пусковым моментом

18 Конусное отверстие/место механического соединения

19 Шпиндель (роликовый резьбонарезной механизм)

20 Зубчатая рейка

21 Соединение через колесо сопряжения

22 Зубчатый сектор

23 Противовес

24 Измерительное устройство

25 Линейное приемное устройство

26 Крышка

27 Карман

28 Штекерный блок

29 Наружная крышка

30 Кожух

31 Блок управления и привода/электронные средства

32 Передача энергии и данных

33 Кожух

33а Внутренний кожух

33b Наружный кожух

35 Кабелепровод

Х-ось

Z-ось.

Реферат

Изобретение относится к области станкостроения. Технический результат - повышение точности обработки. Станок для обработки концов труб снабжен по меньшей мере одним вычислительным блоком для управления, при этом радиально подводимые к трубе инструменты (13) расположены с возможностью перемещения в приводимой от двигателя (4) посредством пропущенного через шпиндельную коробку (6) основного шпинделя (10) инструментальной головке (11). Головка (11) коаксиально вращается вокруг жестко зажатого конца трубы, при этом инструменты расположены в выполненных в виде суппортов (14А, 14В; 15А, 15В; 16А, 16В) приспособлениях для зажима инструментов. Смежные суппорты вместе входят в зацепление с выполненным с противовесом зубчатым колесом. Инструментальная головка (11) выполнена с встроенными и предназначенными для суппортов (14А, 14В; 15А, 15В; 16А, 16В) двигателями подачи (17), при этом каждый суппорт имеет свое измерительное устройство (24). 6 з.п. ф-лы, 6 ил.

Комментарии