Пружинное устройство для рельсового транспортного средства - RU2632055C2

Код документа: RU2632055C2

Чертежи

Описание

Область техники

Изобретение относится к пружинному устройству, в частности к устройству вторичного подвешивания рельсового транспортного средства, содержащему пружину, выполненную по существу из полимерного материала и определяющую осевое и радиальное направления. Пружина в осевом направлении имеет центральную часть, расположенную между первым концевым участком, заканчивающимся первой внешней торцевой поверхностью, и вторым концевым участком, заканчивающимся второй внешней торцевой поверхностью. Центральный участок имеет по меньшей мере один радиально суженный участок, а первый концевой участок имеет выемку, проходящую в осевом направлении от первой внешней торцевой поверхности к центральной части, образуя осевую полость пружины, ограниченную соответствующей внутренней поверхностью. Кроме того, изобретение относится к ходовой части, содержащей такое пружинное устройство.

Уровень техники

Пружинные устройства такого типа хорошо известны, их применяют, например, в составе устройств вторичного подвешивания, как описано в документе ЕР 0337135 B1. Обычно осевую полость пружины используют для ее установки и центрирования на ходовой части и на элементе кузова вагона (например, на самом кузове вагона или на балке, соединенной с кузовом вагона). Очевидно, что общая конструкция пружины в виде песочных часов, как показано в ЕР 0337135 В1, приспособлена для специального рельсового транспортного средства. В частности, ее осевая жесткость (т.е. жесткость вдоль центральной оси пружины), а также ее поперечная жесткость (т.е. жесткость в поперечном направлении относительно центральной оси пружины) должны быть настроены под специальное транспортное средство, в котором ее используют.

Обычно для каждого отдельного типа транспортного средства необходимо разработать и протестировать отдельную конструкцию пружины, что делает конструирование вторичного подвешивания сравнительно длительным и дорогим.

Раскрытие изобретения

Задачей изобретения является разработка пружинного устройства описанного выше типа, которое не имело бы описанных недостатков или обладало бы ими в меньшей степени, и конструкция которого была более простой и приспособленной к различным типам транспортных средств.

Указанная задача решена в пружинном устройстве в соответствии с пунктом 1 формулы изобретения.

Конструкция согласно изобретению является более простой и более легко приспосабливается к меняющимся требованиям для различных типов транспортных средств, что достигается за счет выполнения в пружине такой осевой полости, чтобы в нее входил вкладыш, контактирующий с соответствующей внутренней поверхностью пружины и выполненный с возможностью изменения осевой и/или поперечной жесткости пружинного устройства.

В частности, вкладыш в соответствующем направлении оказывает дополнительное сопротивление деформации сопряженной соответствующей стенки пружины. Это дополнительное сопротивление зависит от размера, геометрии и механических свойств вкладыша. Таким образом, использование различных вкладышей позволяет легко изменять свойства пружины, в частности, осевую и/или поперечную жесткость пружинного устройства.

Дополнительное преимущество изобретения заключается в том, что для пружины и вкладыша можно применять различные материалы. Дополнительная степень свободы выбора конструкции по сравнению с известными конструкциями связана с материалом пружины, что обеспечивает дополнительную гибкость при настраивании свойств пружины. В результате можно достичь более широкую вариативность характеристик пружины, используя очень простые и легкие в изготовлении вкладыши.

Одним объектом изобретения является пружинное устройство, в частности, для устройства вторичного подвешивания рельсового транспортного средства, содержащее пружину, по существу выполненную из полимерного материала и определяющую осевое и радиальное направления. Центральная в осевом направлении часть пружины, расположена между первым концевым участком, заканчивающимся первой внешней торцевой поверхностью, и вторым концевым участком, заканчивающимся второй внешней торцевой поверхностью. Центральный часть пружины имеет по меньшей мере один радиально суженный участок, а первый концевой участок имеет выемку, проходящую в осевом направлении от первой внешней торцевой поверхности к центральной части, образуя осевую полость в теле пружины, ограниченную соответствующей внутренней поверхностью. В осевую полость пружины введен вкладыш, контактирующий с указанной внутренней поверхностью, для изменения жесткости пружинного устройства по сравнению с исходным состоянием, когда вкладыш не введен в указанную осевую полость.

Вкладыш не обязательно должен представлять собой монолитный элемент. Он может быть выполнен из двух или нескольких элементов, сложенных или скомбинированных так, чтобы сформировать вкладыш для полости пружины.

Любое механическое свойство пружинного устройства, которое реагирует на наличие вкладыша в пружине, можно настроить под специальное применение, используя такие вкладыши. Предпочтительно вкладыш выполнен с возможностью изменения осевой и/или поперечной жесткости пружинного устройства, причем осевая жесткость является жесткостью устройства в осевом направлении, а поперечная жесткость является жесткостью устройства в поперечном направлении, перпендикулярном осевому направлению.

Вкладыш можно применять не только для статичного изменения соответствующего механического свойства, например, просто добавлением постоянного смещения к соответствующей характеристике пружины, но его также можно использовать, чтобы вариативно изменять характеристику соответствующего механического свойства. Например, в зависимости от конструкции вкладыша его можно использовать для обеспечения не только по меньшей мере частичного постоянного смещения характеристики соответствующего механического свойства (например, соответствующей жесткости) при увеличении отклонения. Его также можно использовать для обеспечения частично возрастающей и/или частично убывающей характеристики соответствующего механического свойства (например, возрастающую по участкам жесткость и/или убывающую по участкам жесткость).

Как правило, можно использовать любую форму, обеспечивающую требуемое влияние на механическое свойство пружинного устройства. В достаточно простых и эффективных вариантах осуществления изобретения вкладыш представляет собой куполообразный и/или кольцевой элемент. В соответствии с изобретением кольцевой элемент - это элемент, обладающей такой геометрической формой, которую получают посредством вращения плоского замкнутого контура (произвольной формы) вокруг центральной оси вращения (полное кольцо получают при вращении на 360°). Центральная ось вращения может пересекать контур. Если это не так, то получается так называемый кольцевой тороид. В некоторых вариантах конструкция вкладыша, по меньшей мере частично, имеет коническую или сферическую поверхность.

Внешняя стенка вкладыша может иметь любую желаемую форму, соответствующим образом сопрягающуюся со стенкой полости в пружине. Предпочтительно вкладыш ограничен поверхностью внешней стенки, контур которой в сечении плоскостью, содержащей центральную ось вкладыша, имеет криволинейную, и/или прямолинейную, и/или многоугольную форму. Таким образом, соответствующую механическую характеристику вкладыша можно настроить так, чтобы получить требуемую механическую характеристику пружинного устройства.

Механические характеристики вкладыша (необходимые для достижения желаемого изменения соответствующей механической характеристики пружинного устройства) могут достигаться любыми желаемыми и подходящими средствами. Например, вкладыш может содержать участки различной жесткости для получения конкретной характеристики.

В предпочтительных вариантах осуществления изобретения необходимую настройку механических свойств вкладыша, в частности, его сопротивления отклонению, можно достичь посредством выполнения в нем углубления, расположенного на его торцевой стороне и обращенное от центральной части пружины. Такая полость вкладыша обеспечивает дополнительную степень свободы выбора конструкции, которая позволяет очень просто приспособить сопротивление отклонению посредством изменения формы углубления.

В зависимости от механических свойств вкладыша, которые необходимо получить, для углубления вкладыша можно использовать любую желаемую подходящую форму. Предпочтительно поверхность углубления вкладыша имеет в основном торообразную наружную поверхность, в частности, по существу коническую или сферическую. Такая конструкция позволяет очень просто и легко производить настройку механических свойств.

Как и осевая полость пружины, углубление во вкладыше может иметь любую желаемую форму. Предпочтительно углубление во вкладыше ограничено поверхностью стенки, контур которой в сечении плоскостью, содержащей центральную ось этого углубления, имеет криволинейную, и/или прямолинейную, и/или многоугольную форму.

Размеры вкладыша и углубления во вкладыше, в общем, могут быть подобраны так, чтобы получить конкретные механические характеристики или характеристики пружинного устройства. Особенно подходящие конструкции получают при следующих размерах, реализованных по отдельности или в произвольном сочетании.

В целом, в радиальном направлении вкладыш ограничен максимальным и минимальный внешними диаметрами, а в осевом направлении - максимальным осевым размером. Предпочтительно минимальный внешний диаметр вкладыша составляет от 40% до 90%, предпочтительно от 50% до 80%, а предпочтительнее от 60% до 70% от максимального внешнего диаметра вкладыша. Кроме того, предпочтительно максимальный осевой размер вкладыша составляет от 40% до 80%, предпочтительно от 45% до 75%, а предпочтительнее от 55% до 65% от максимального осевого размера полости в теле пружины.

В радиальном направлении углубление во вкладыше ограничено максимальным и минимальным диаметрами, а в осевом направлении - максимальным осевым размером. Предпочтительно максимальный диаметр углубления во вкладыше составляет от 50% до 90%, предпочтительно от 55% до 85%, а предпочтительнее от 65% до 75% от максимального внешнего диаметра вкладыша. В дополнение или в качестве альтернативы, минимальный диаметр углубления во вкладыше составляет от 20% до 60%, предпочтительно от 25% до 55%, а предпочтительнее от 35% до 45% от максимального диаметра углубления вкладыша. Кроме того, предпочтительно, максимальный осевой размер углубления во вкладыше составляет от 50% до 90%, предпочтительно от 55% до 85%, а предпочтительнее от 65% до 75% от максимального осевого размера вкладыша.

Пружина и вкладыш могут быть выполнены из любого желаемого и подходящего материала. В некоторых случаях они могут быть выполнены из одного и того же материала. Предпочтительно пружина выполнена из первого материала, а вкладыш из второго материала, отличного от первого, причем в некоторых случаях первый материал имеет меньшую жесткость, чем второй материал. Предпочтительно вкладыш выполнен из полимерного материала, в частности, из полиамидного (РА) материала. В дополнение или в качестве альтернативы, пружина выполнена из полимерного материала, в частности, из резинового материала. Оба варианта обеспечивают простоту изготовления и надежность конструкции.

Вкладыш и/или пружина могут быть выполнены из нескольких различных элементов. Тем не менее, предпочтительно получают очень простые и надежные конструкции, если, вкладыш и/или пружина представляет собой монолитный элемент.

Механические свойства вкладыша и/или пружины могут быть направленными, т.е. могут зависеть от направления действия. Чтобы достичь этого, для соответствующего элемента может быть выбрана асимметричная конструкция. В частности, предпочтительно в радиальном направлении было обеспечено ненаправленное поведение, например, посредством относительно симметричной конструкции в виде тела вращения. Предпочтительно, вкладыш и/или пружина представляют собой по существу осесимметричный элемент.

Пружина может иметь любую требуемую форму, приспособленную для того, чтобы удовлетворять требованиям соответствующего использования. При очень простых и легких в изготовлении вариантах осуществления пружина имеет по существу торообразную поверхность, в частности, по форме песочных часов.

Можно выбрать любую желаемую форму внешнего контура пружины, которая приспособлена к конкретному применению. Предпочтительно пружина ограничена поверхностью внешней стенки, контур которой в сечении плоскостью, содержащей центральную ось пружины, имеет криволинейный, и/или прямолинейный, и/или многоугольный отрезки.

То же самое применимо и к полости в теле пружины. Предпочтительно полость в пружине имеет в основном торообразную поверхность, в частности, по существу коническую или сферическую. Более того, предпочтительно полость в теле пружины ограничена поверхностью внутренней стенки, контур которой в сечении плоскостью, содержащей центральную ось этой полости, имеет криволинейный, и/или прямолинейный, и/или многоугольный отрезки.

Размеры пружины и полость в пружине, в общем, могут быть приспособлены к специальному применению пружинного устройства, в частности, так, чтобы получить механическое свойство или свойства пружинного устройства. Особенно подходящие конструкции получают при следующих размерах, реализованных по отдельности или в произвольном сочетании.

Пружина на первом концевом участке ограничена в радиальном направлении максимальным внешним диаметром, в то время как, по меньшей мере, один суженный участок в радиальном направлении определяет минимальный диаметр сужения пружины, а в осевом направлении - максимальное расстояние сужения от первой внешней торцевой поверхности. Предпочтительно минимальный диаметр сужения составляет от 50% до 90%, предпочтительно от 60% до 85%, а предпочтительнее от 70% до 80% от максимального внешнего диаметра пружины. В дополнение или в качестве альтернативы, указанное максимальное осевое расстояние сужения пружины составляет от 30% до 50%, предпочтительно от 35% до 47%, а предпочтительнее от 40% до 44% от максимального осевого размера пружины.

В радиальном направлении полость в теле пружины в радиальном направлении определяет максимальный и минимальный диаметры этой полости, а в осевом направлении - максимальный осевой размер полости. Предпочтительно максимальный диаметр полости в теле пружины составляет от 50% до 90%, предпочтительно от 55% до 85%, а предпочтительнее от 65% до 75% от максимального внешнего диаметра пружины. В дополнение или в качестве альтернативы, минимальный диаметр полости в теле пружины составляет от 30% до 70%, предпочтительно от 35% до 65%, а предпочтительнее от 45% до 55% от максимального диаметра этой полости. Кроме того, предпочтительно максимальный осевой размер полости в теле пружины составляет от 40% до 90%, предпочтительно от 50% до 80%, а предпочтительнее от 60% до 70% от максимального осевого расстояния сужения пружины.

В некоторых предпочтительных вариантах осуществления изобретения центральная часть пружины содержит внутреннее армирующее средство, что обеспечивает надежность конструкции и придает пружине стабильность и долговечность. Внутреннее армирующее средство предпочтительно включает в себя полую, в частности цилиндрическую, втулку, ограниченную в радиальном направлении максимальным внешним диаметром, а в осевом направлении - максимальным осевым размером втулки.

Предпочтительно, втулка в осевом направлении доходит до полости в теле пружины, обеспечивая должное усиление податливой центральной части. Кроме того, предпочтительно в осевом направлении втулка образует осевой проход через центральную часть пружины и расположена по существу по центру пружины как в осевом, так и радиальном направлениях. Это позволяет получить сравнительно легкую по весу конструкцию. Втулка может быть установлена с помощью любых подходящих средств. Предпочтительно, втулка своей внешней поверхностью прикреплена к телу пружины.

Размеры втулки могут быть подобраны для получения особых механических характеристик или свойств пружинного устройства. В частности, подходящие конструкции получают при следующих размерах, реализованных по отдельности или в произвольном сочетании.

Предпочтительно максимальный внешний диаметр втулки составляет от 85% до 115%, предпочтительно от 90% до 110%, а предпочтительнее от 95% до 105% от максимального диаметра полости в теле пружины в радиальном направлении. В дополнение или в качестве альтернативы, максимальный осевой размер втулки составляет от 35% до 65%, предпочтительно от 40% до 60%, а предпочтительнее от 45% до 55% от максимального осевого размера пружины.

В дополнительных предпочтительных вариантах осуществления изобретения центральная часть пружины включает в себя внутреннее армирующее средство, содержащее пластину, в радиальном направлении ограниченную максимальным внешним диаметром. Пластина может быть единственным армирующим средством. Тем не менее, предпочтительно пластина скомбинирована с втулкой. В этом случае предпочтительно в радиальном направлении пластина соединена с втулкой.

Пластина может быть расположена в любом желаемом месте в осевом направлении. Предпочтительно пластина расположена в области локального радиального выступа пружины, который предпочтительно расположен радиально и/или по оси в центре пружины. Пластина может выступать из тела пружины. Тем не менее, предпочтительно пластина по существу полностью встроена в тело пружины, тем самым оказываясь защищенной от коррозии.

Для пластины можно выбрать любые желаемые и подходящие размеры. Предпочтительно максимальный внешний диаметр пластины составляет от 75% до 105%, предпочтительно от 80% до 100%, предпочтительнее от 85% до 95% от максимального диаметра тела пружины в радиальном направлении.

Понятно, что для армирующего средства можно использовать любые материалы, пригодные для усиления. Предпочтительно армирующее средство выполнено из третьего материала, отличного от упомянутых выше первого и второго материалов. Обычно, третий материал является металлом, чем достигается простое и недорогое усиление. В особенно легких по весу конструкциях для армирующего средства используют алюминиевый (А1) материал.

Пружина может быть непосредственно соединена со смежными элементами транспортного средства, такими как ходовая часть и/или узел кузова вагона. Тем не менее, предпочтительно по меньшей мере один из концевых участков покрыт опорной пластиной, обеспечивающей поверхность сопряжения, которая легко может изготавливаться вручную при изготовления транспортного средства. Предпочтительно опорная пластина содержит центрирующий участок, в осевом направлении входящий в полость в теле пружины, обеспечивая должное сопряжение со смежным элементом транспортного средства.

В предпочтительных вариантах осуществления изобретения по меньшей мере в один из концевых участков встроен армирующий элемент. Встроенный армирующий элемент может быть расположен в любом подходящем месте. Предпочтительно армирующий элемент встроен в тело пружины возле ее внешней торцевой поверхности.

Для опорной пластины или встроенного армирующего элемента можно выбрать любой желаемый и подходящий материал. Предпочтительно по меньшей мере опорная пластина и/или армирующий элемент выполнены из металла, в частности, из алюминиевого (А1) материала.

Для обеспечения возможности настройки характеристики пружины посредством вкладыша достаточно его наличие (как было упомянуто выше) только на первом концевом участке тела пружины. Тем не менее, предпочтительно аналогичный подход применен для второго концевого участка, тем самым благоприятно расширяя объем и пределы возможных вариантов характеристик пружины.

В преимущественных вариантах осуществления изобретения второй концевой участок имеет выемку, проходящую в осевом направлении от второй внешней торцевой поверхности к центральной части, образуя в теле пружины дополнительную осевую полость, ограниченную соответствующей внутренней поверхностью. В дополнительную осевую полость введен дополнительный вкладыш, контактирующий с указанной внутренней поверхностью пружины для изменения жесткости пружинного устройства по сравнению с исходным состоянием, когда дополнительный вкладыш не введен в указанную осевую полость.

Понятно, что второй торцевой участок и/или дополнительный вкладыш может иметь такую же конструкцию, в частности, идентичные размеры, что и первый концевой участок и/или вкладыш, как было упомянуто выше. В некоторых вариантах также может быть выбрана измененная конструкция и/или размеры.

Кроме того, объектом изобретения является также ходовая часть для рельсового транспортного средства, содержащая пружинное устройство в соответствии с изобретением. Предпочтительно, пружинное устройство образует часть устройства вторичного подвешивания, приспособленного для поддержания узла кузова вагона на ходовой части. Очевидно, что настоящее изобретение также относится к рельсовому транспортному средству, содержащему узел кузова вагона, поддерживаемый такой ходовой частью.

Дополнительные варианты осуществления изобретения будут понятны из зависимых пунктов формулы изобретения и дальнейшего описания предпочтительных вариантов его осуществления со ссылками на чертежи.

Краткое описание чертежей

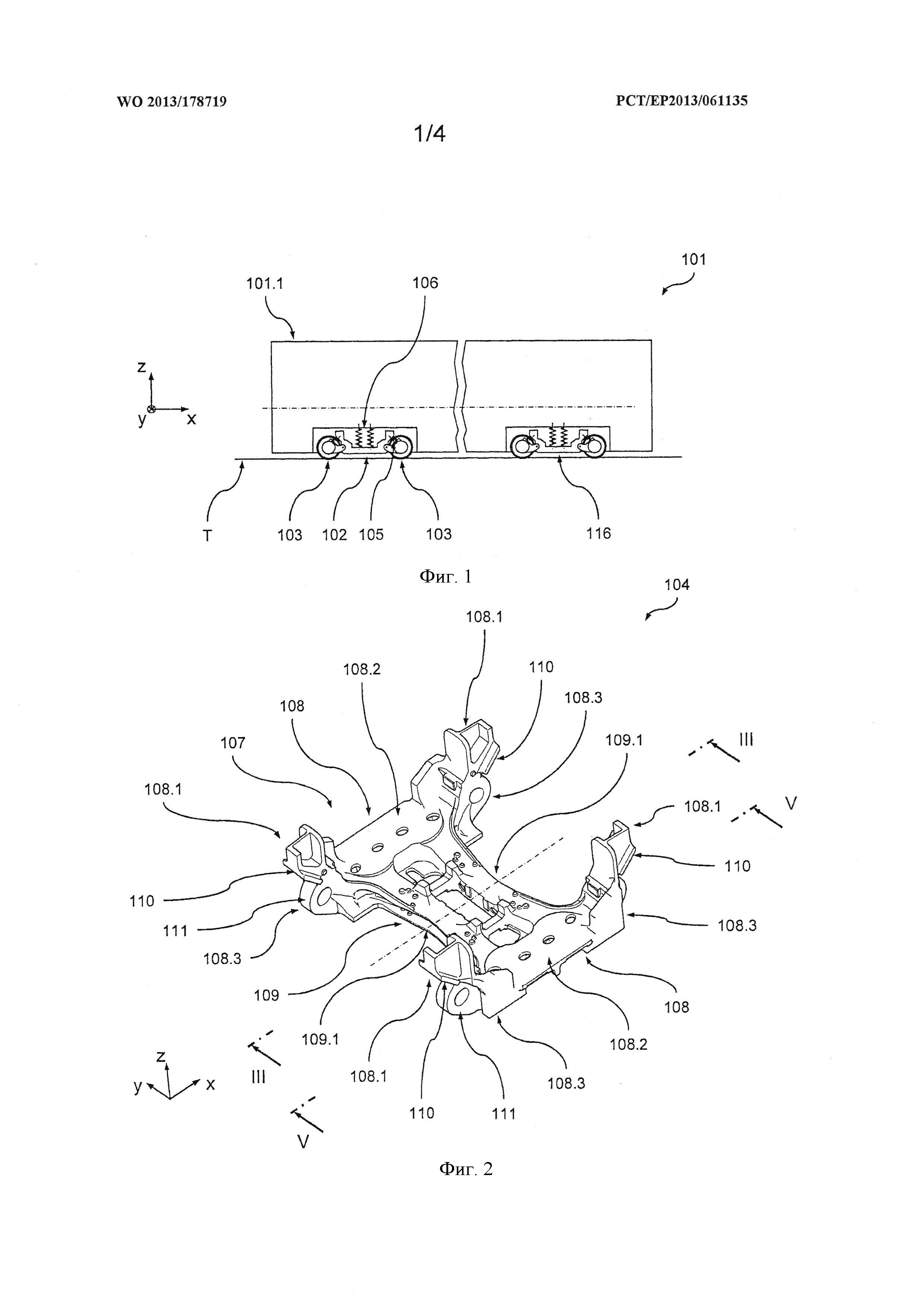

На фиг. 1 схематично показана часть рельсового транспортного средства в соответствии с предпочтительным вариантом осуществления изобретения с ходовой частью согласно изобретению, вид сбоку;

на фиг. 2 схематично показан каркас рамы ходовой части, показанной на фиг. 1, вид в перспективе;

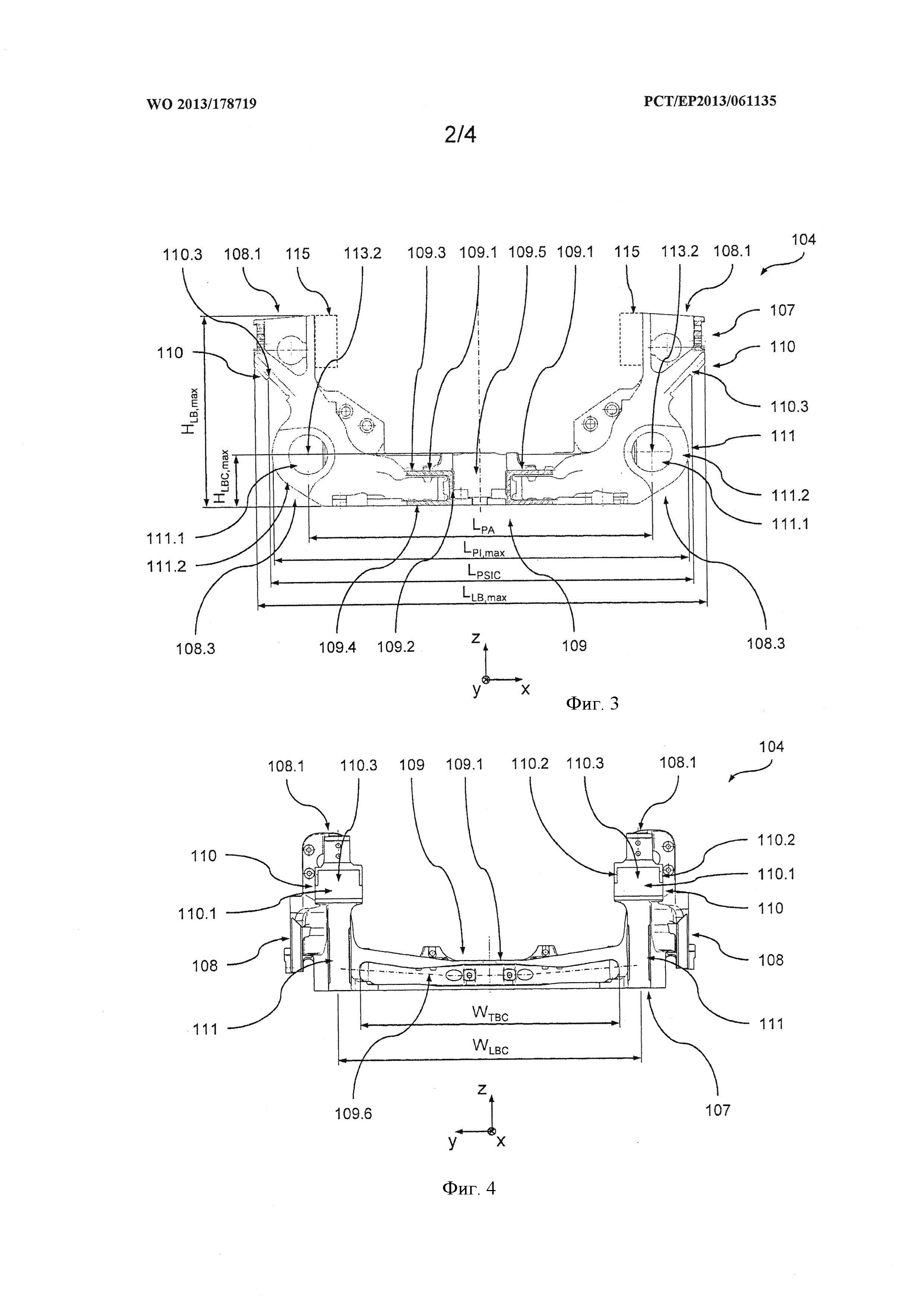

на фиг. 3 - разрез вдоль прямой Ш-Ш на фиг. 2;

на фиг. 4 - каркас рамы, показанный на фиг. 2, вид спереди;

на фиг. 5 - разрез ходовой части, показанной на фиг. 1, вдоль прямой V-V, показанный на фиг. 2;

на фиг. 6 - ходовая часть, показанная на фиг. 1, вид сверху;

на фиг. 7 - место VII, показанное на фиг. 5, вид в разрезе;

на фиг. 8 - место VIII, показанное на фиг. 5, вид в разрезе.

Осуществление изобретения

Со ссылками на фиг. 1-8 будет более подробно описан предпочтительный вариант выполнения рельсового транспортного средства 101 в соответствии с настоящим изобретением, содержащего ходовую часть 102 согласно изобретению. Для упрощения пояснений на фигурах показано система координат xyz, в которой (на прямом, горизонтальном пути Т) ось x обозначает продольное направление рельсового транспортного средства 101, ось y обозначает поперечное направление рельсового транспортного средство 101, а ось z обозначает направление по высоте рельсового транспортного средства 101 (то же самое, конечно, применимо и к ходовой части 102). Понятно, что все приведенные в дальнейшем утверждения относительно положения и ориентации компонентов рельсового транспортного средства, если не указано иное, относятся к неподвижному состоянию, когда рельсовое транспортное средство 101 стоит на прямом горизонтальном пути при номинальной нагрузке.

Транспортное средство 101 представляет собой рельсовое транспортное средство с низким уровнем пола, такое как трамвай или т.п. Транспортное средство 101 содержит кузов 101.1 вагона, поддерживаемый при помощи системы подвески на ходовой части 102. Ходовая часть 102 содержит два колесных узла в виде колесных пар 103, поддерживающих раму 104 ходовой части посредством узла первичного подвешивания 105. Рама 104 ходовой части поддерживает кузов вагона посредством узла вторичного подвешивания 106.

Рама 104 ходовой части имеет каркас 107, содержащий две продольные балки 108 и поперечину 109, соединяющую продольные балками 108 в поперечном направлении с образованием по существу Н-образной конструкции. Каждая продольная балка 108 имеет два свободных конца 108.1 и центральный участок 108.2. Центральный участок 108.2 соединен с поперечиной 109, а свободные концы 108.1 образуют поверхность 110 сопряжения первичного подвешивания для устройства 105.1 первичного подвешивания узла 105 первичного подвешивания, соединенного с соответствующим колесным узлом

103. В данном примере в устройстве 105.1 первичного подвешивания используется компактная и надежная резинометаллическая пружина.

Каждая продольная балка 108 имеет угловую часть 108.3, объединенную с одним из свободных концов 108.1. Каждая угловая часть 108.3 выполнена так, что свободный концевой участок 108.1 образует стойку, проходящую в основном в направлении по высоте. Таким образом, в основном каркас 107 рамы имеет сравнительно сложную, в целом трехмерную форму.

Каждая продольная балка 108 имеет участок 111 поворотного сопряжения, объединенный со свободным концом 108.1. Участок 111 поворотного сопряжения образует поворотное сопряжение с поворотным рычагом 112, жестко соединенным с подшипниковым узлом 103.1 колесной пары соответствующего колесного узла 103. Поворотный рычаг 112 шарнирно соединен с каркасом 107 рамы посредством болтового шарнирного соединения 113. Болтовое шарнирное соединение 113 содержит болт 113.1, определяющий ось 113.2 вращения. Болт 113.1 вставляют в совмещенные выемку в раздвоенном конце поворотного рычага 112 и выемку 111.1 поворотного сопряжения в выступе 111.2 участка 111 поворотного сопряжения (выступ 111.2 входит между концевыми частями поворотного рычага 112).

Для упрощения конструкции каркаса 107 рамы соответствующий участок 111 поворотного сопряжения встроен в угловую часть 108.3 продольных балок 108, образуя очень компактное устройство. Точнее, встраивание участка 111 поворотного сопряжения в угловую часть 108.3 приводит к сравнительно плавной, неразветвленной геометрии каркаса рамы.

Это компактное, плавное и неразветвленное устройство, помимо прочего, позволяет выполнить каркас 107 в виде монолитного компонента. В частности, каркас 107 рамы выполнен в виде одной литой детали путем литья из серого чугуна. Серый чугун обладает хорошей текучестью при литье благодаря высокому содержанию углерода и, следовательно, допускает очень высокий уровень надежности технологического процесса.

Литье выполняют в обычные литейные формы производственной линии автоматического литья. Таким образом, производство каркаса 107 рамы сильно упрощено, и оно становится более экономичным по сравнению с обычными сварными каркасами рам. На практике оказалось, что при таком автоматизированном процессе литья можно получить (по сравнению с обычным сварным каркасом рамы) снижение затрат более чем на 50%.

В данном примере используется серый чугун с шаровидным или сфероидным графитом (SGI) в соответствии с действующим европейским стандартом EN 1563. В частности, используется материал EN-GJS-400-18U LT, который обеспечивает хороший компромисс между прочностью, относительным удлинением при разрыве и пластичностью, в частности, при низких температурах. Очевидно, что в зависимости от механических требований к каркасу рамы можно использовать любой другой подходящий материал для литья.

Для достижения точного встраивания участка 111 поворотного сопряжения в угловую часть 108.3 соответствующий участок 111 поворотного сопряжения выполнен так, чтобы в продольном направлении (по оси х) он находился за соответствующим свободным концом 108.1.

Как показано на фиг. 5, значительное сокращение места (требуемого для каркаса 107 рамы в ходовой части) достигается тем, что поверхность 110 сопряжения первичного подвешивания выполнена с возможностью восприятия результирующей опорной силы FTRS, действующей на соответствующий свободный конец 108.1 (т.е. суммарная сила, складывающаяся из всех опорных сил, действующих посредством первичного подвешивания 105 в области свободного конца 108.1, когда рама 104 ходовой части опирается на колесный узел 103), по существу параллельна плоскости xz, при этом являясь наклоненной относительно продольного направления (оси x) на угол αPSF,x первичного подвешивания и наклоненной относительно направления по высоте (оси z) на дополнительный угол первичного подвешивания.

Такой наклон суммарной опорной силы FTRS по сравнению с конструкцией, известной из DE 4136926 А1, позволяет переместить устройство 105.1 первичного подвешивания ближе к колесной паре 103, в частности, ближе к оси 103.2 вращения колесной пары 103. Это дает возможность не только расположить поверхность 110 сопряжения первичного подвешивания ближе к колесному блоку, экономя пространство в центральной части ходовой части 102, но и позволяет выполнить поворотный рычаг 112, соединенный с подшипниковым узлом 103.1 колесной пары, меньшего размера, более легким и менее сложным.

Кроме того, такой наклон суммарной опорной силы FTRS дает возможность реализовать такое соединение между поворотным рычагом 112 и каркасом 107 рамы в участке 111 поворотного сопряжения, которое является саморегулируемым под нагрузкой (из-за компонент результирующей силы FTRS, действующих в продольном направлении и направлении по высоте), при этом оставаясь легко демонтируемым при отсутствии нагрузки FTRS на опоры, что более подробно описано в заявке DE 102011110090.7.

В такой конструкции благодаря смещению участка 110 поверхности сопряжения первичного подвешивания ближе к колесной паре 103, дополнительно упрощается автоматизированное производство каркаса 107 рамы за счет использования автоматического процесса литья.

Хотя по существу результирующая опорная сила FTRS может иметь любой желаемый и подходящий наклон относительно продольного направления и направления по высоте, в данном примере результирующая опорная сила FTRS наклонена относительно продольного направления на угол первичного подвешивания αPSF,x=45°. Таким образом, результирующая опорная сила наклонена относительно направления по высоте на дополнительный угол первичного подвешивания αPSF,z=90°-αPSF,x=45°. Такой наклон обеспечивает особенно компактную и, следовательно, удобную конструкцию. Кроме того, он также обеспечивает эффективную передачу опорных нагрузок FTRS от колесной пары 103 на каркас 107 рамы. Как следствие, стойка или конец 108.1 могут быть выполнены с небольшим наклоном вперед, что благоприятно с точки зрения облегчения течения материала при литье и, следовательно, можно использовать автоматизированный процесс литья.

Как показано на фиг. 5, поверхность 110 сопряжения первичного подвешивания и устройство 105.1 первичного подвешивания выполнены так, чтобы результирующая опорная сила FTRS пересекала вал 103.3 колесной пары 103, приводя к эффективной передаче опорных нагрузок от колесной пары 103 на устройство 105.1 первичного подвешивания и далее на каркас 107 рамы. В частности, результирующая опорная сила FTRS пересекает ось 103.2 вращения вала 103.3 колес.

Такая конструкция, помимо прочего, дает сравнительно короткое плечо рычага результирующей опорной силы FTRS (например, плечо ATRS рычага в месте шарнирного болта 113.1) и, следовательно, сравнительно низкие изгибающие моменты, действующие в продольной балке 108, которые, в свою очередь, допускают более легкую по весу конструкцию каркаса 107 рамы.

Еще одним преимуществом описанной выше конструкции является возможность выполнения поворотного рычага 112 очень простым и компактным. В частности, поворотный рычаг 112, совмещенный с подшипниковым узлом 103.1 колесной пары отдельно от раздвоенного концевого участка (в который входит шарнирный болт 113.1), просто определяет соответствующую опорную поверхность для устройства 105.1 первичного подвешивания, расположенного возле внешней окружности подшипникового узла 103.1 колесной пары. Таким образом, по сравнению с известными конструкциями для передачи опорных сил на устройство 105.1 первичного подвешивания не требуется никаких сложных рычагов и т.п.

Поперечина 109 содержит две поперечные балки 109.1, которые расположены по существу симметрично относительно плоскости, параллельной плоскости yz и расположенной по центру каркаса 107 рамы. Поперечные балки 109.1 (в продольном направлении) разделены пазом 109.5.

Как показано на фиг. 3, каждая поперечная балка 109.1 в плоскости, параллельной плоскости xz, имеет по существу С-образное поперечное сечение с внутренней стенкой 109.2, верхней стенкой 109.3 и нижней стенкой 109.4. С-образное поперечное сечение выполнено так, что в продольном направлении оно открыто в сторону (расположено ближе) свободного конца каркаса 107 рамы и по существу замкнуто внутренней стенкой 109.2, расположенной около центра каркаса 107 рамы. Иными словами, открытые стороны поперечных балок 109.1 направлены друг от друга.

Такая открытая конструкция поперечной балки 109.1 обладает тем преимуществом, что (несмотря на общую жесткость используемых материалов) одиночная поперечная балка 109.1 является сравнительно податливой на скручивание, т.е. обладает сравнительно низким сопротивлением крутящим моментам вокруг поперечной оси у (по сравнению с наиболее близкой конструкцией поперечной балки, в целом имеющей прямоугольную форму). То же самое применимо и к поперечине 109 в целом, так как внутренние стенки 109.2 (в продольном направлении) расположены близко к центру поперечины 109, так что их вклад в момент сопротивления скручиванию вокруг поперечной оси у сравнительно низок.

Более того, максимальный продольный размер LG,max паза 109.5 в центральной области каркаса 107 рамы составляет примерно 100% от минимального продольного размера LTB,min, одной из поперечных балок 109.1 в продольном направлении (в центральной области каркаса 107 рамы). Паз 109.5 увеличивает сопротивление скручиванию в плоскости основной протяженности двух поперечных балок 109.1 (параллельной плоскости xy) без добавления массы каркаса 107 рамы, что позволяет получить сравнительно легкую по весу конструкцию.

Кроме того, в паз 109.5 легко можно вставить другие компоненты ходовой части 102 (такие как поперечный демпфер 114, как показано на фиг. 6), что особенно полезно в современных рельсовых транспортных средствах с их жесткими ограничениями, касающимися доступного пространства.

С-образное поперечное сечение проходит в поперечном направлении в центральной части поперечины 109, так как в этом месте оказывается наиболее благоприятное влияние на жесткость при кручении поперечины. В данном варианте по существу С-образное поперечное сечение проходит на всем протяжении поперечины в поперечном направлении (т.е. от одной продольной балки 108 до другой продольной балки 108). Таким образом, в данном примере С-образное поперечное сечение проходит на расстояние WTBC в поперечном направлении, занимая 85% от расстояния WLBC в поперечном направлении между продольными средними линиями 108.4 продольных балок 108 в области поперечины 109. Это позволяет получить особенно хорошую жесткость на кручение даже для каркаса 107 рамы из серого чугуна.

То, что было рассмотрено в отношении протяженности в поперечном направлении для С-образного поперечного сечения, также применимо к протяженности паза 109.5. Кроме того, следует отметить, что размер продольного паза не обязательно должен быть таким же, как и вдоль поперечного направления. При необходимости можно выбрать любую желаемую ширину паза.

В данном примере каждая поперечная балка 109.1 определяет среднюю линию 109.6, которая имеет в целом криволинейную или многоугольную форму в первой плоскости, параллельной плоскости xy, и во второй плоскости, параллельной плоскости yz. Такие в целом криволинейные или многоугольные формы средних линий 109.6 поперечных балок позволяют приспособить форму соответствующей поперечной балки 109.1 к распределению действующих на нее нагрузок, что приводит к сравнительно ровному распределению напряжений в и, в конечном счете, к сравнительно легкому по весу и оптимизированному по напряжениям каркасу 107 рамы.

Как следствие, как можно видеть на фиг. 2 и 6, поперечина 109 имеет в центре сужение, т.е. суженный участок 109.7, определяющим минимальный продольный размер LTBU,min поперечины (в продольном направлении), составляющий 65% от максимального продольного размера LTBU,max поперечины (в продольном направлении). Этот максимальный продольный размер в данном примере определяют в месте соединения поперечины 109 с одной из продольных балок 108.

Протяженность сужения поперечины 109 может быть выбрана в зависимости от механических свойств каркаса 107 рамы (в частности, жесткости на скручивание каркаса 107 рамы), которых необходимо достичь. В любом случае, в вышеописанной конструкции поперечины получается хорошо сбалансированная конструкция, имеющая и сравнительно низкую жесткость на скручивание (вокруг поперечного направления), и сравнительно высокую жесткость на изгиб (вокруг направления по высоте). Эта конструкция особенно предпочтительна в отношении безопасности при сходе с рельсов ходовой части 102, так как рама 104 ходовой части может обеспечить некоторую деформацию кручения для выравнивания сил контакта колеса с рельсом на всех четырех колесах колесных пар 103.

Как показано на фиг. 3 и 6, в данном примере каждый свободный конец 108.1 на участке, направленном от поверхности сопряжения 110 первичного подвешивания, образует буферную поверхность сопряжения поворотного буферного устройства 115. Четыре поворотных буферных устройства 115 объединяют функции поворотного буферного устройства и продольного буферного устройства кузова 101.1 вагона. В частности, в соответствии с настоящим изобретением четыре поворотных буферных устройства 115 также приспособлены для попарного образования силового соединения между каркасом 107 рамы и кузовом 101.1 вагона, поддерживаемого на каркасе 107 рамы устройством вторичного подвешивания 106. Такая конструкция обеспечивает высокую степень функциональности и позволяет создать сравнительно легкую по весу общую конструкцию, которая будет более подробно объяснена далее.

Поворотные буферные устройства 115 объединяют возможность образования силового соединения между ходовой частью 102 и кузовом 101.1 вагона без какого-либо ущерба для комфорта во время движения, вызванного запаздывающей передачей тягового усилия. Более точно, два поворотных буферных устройства 115 расположены в продольном направлении на одной и той же стороне от центра ходовой части (но на разных боковых сторонах ходовой части 102) и образуют первое поворотное буферное устройство 115 и второе поворотное буферное устройство 115, которые приспособлены не только для демпфирования вращательного движения между ходовой частью 102 и кузовом 101.1 вагона вокруг оси вращения параллельной направлению по высоте. Первое поворотное буферное устройство 115 и второе поворотное буферное устройство 115 образуют силовое соединение между ходовой частью 102 и кузовом 101.1 вагона для передачи, по меньшей мере, большей части общего тягового усилия FTT, передаваемого вдоль продольного направления между ходовой частью 102 и кузовом 101.1 вагона.

В данном примере помимо силовых соединений, образованных поворотными буферными устройствами 115, между ходовой частью 102 и кузовом 101.1 вагона дополнительно не предусмотрено дополнительного элемента силового соединения. Таким образом, силовое соединение, образованное первым и вторым поворотными буферными устройствами 115 (установленными на каркасе 107 рамы и первом контактном элементе настоящего изобретения), передает в первом направлении (например, в направлении по ходу движения) оставшуюся часть общего тягового усилия FTT, которое должно быть передано на кузов 101.1 вагона (на втором контактном элементе в смысле настоящего изобретения), и которое уже не принимается или не передаются посредством устройства вторичного подвешивания 106.

Как показано на фиг. 7, передача тягового усилия между ходовой частью 102 и кузовом 101.1 вагона обеспечивается через первую контактную поверхность 115.1 поворотного буферного устройства 115, взаимодействующую со второй контактной поверхностью 101.2 на кузове 101.1 вагона. Во всех четырех поворотных буферных устройствах 115 первая контактная поверхность 115.1 и вторая контактная поверхность 101.2 в нейтральном положении рельсового транспортного средства 101 (т.е. когда рельсовое транспортное средство стоит на прямом горизонтальном пути), разделены продольным зазором 117 с небольшим размером LG=1 мм в продольном направлении.

В нейтральном положении две контактные поверхности 115.1 и 101.2 расположены очень близко (в продольном направлении), но не касаются друг друга. Более того, две контактные поверхности 115.1 и 101.2 устроены так, что ширина зазора 117 остается неизменной, если относительное смещение между ходовой частью 102 и кузовом 101.1 вагона происходит только в направлении по высоте и/или только в поперечном направлении. В результате износ контактных поверхностей существенно снижается, так как не возникает смещения с трением, если такое смещение происходит только в направлении по высоте и/или только в поперечном направлении.

Кроме того, поворотные буферные устройства 115 изначально не противодействуют угловому отклонению кузова 101.1 вагона относительно ходовой части (вокруг оси вращения параллельной направлению по высоте). Тем не менее, при некотором отклонении между ходовой частью 102 и кузовом 101.1 вагона в продольном направлении две контактные поверхности 115.1 и 101.2 касаются друг друга, тем самым в продольном направлении начинается передача силы трения через контактные поверхности 115.1 и 101.2 (т.е. через соответствующее поворотное буферное устройство 115).

Малая ширина зазора 117 в нейтральном положении позволяет исключить задержку начала передачи тягового усилия, которая была бы заметна и раздражала бы пассажиров транспортного средства 101 (например, в виде внезапного заметного ускорения в продольном направлении). При этом в данном примере ширина паза 117 является достаточно большой, чтобы обеспечить приемлемое угловое отклонение между ходовой частью 102 и кузовом 101.1 вагона.

Расположение поворотных буферных устройств 115 на свободных концевых участках 108.1 позволяет обеспечить передачу тягового усилия через поворотные буферные устройства 115 близко от областей введения тягового усилия, в которых тяговое усилие прикладывают к ходовой части 102 и к каркасу 107 рамы.

В частности, колесные пары 103 определяют ширину TW колеи в поперечном направлении и плоскости 103.4 тягового усилия. Плоскость 103.4 тягового усилия в нейтральном положении рельсового транспортного средства проходит через соответствующее колесо к точке контакта с рельсом одного из колес колесных пар 103 и перпендикулярна поперечному направлению. Колесные пары 103 дополнительно определяют ширину BCW центральных опор между центрами подшипников 103.1 колес в поперечном направлении и центральную плоскость подшипника 103.5. Центральная плоскость 103.5 подшипника в нейтральном состоянии рельсового транспортного средства 101 проходит через центр подшипников 103.1 колес и перпендикулярна поперечному направлению. Кроме того, каждое поворотное буферное устройство 115 имеет пространственный центр 115.2 (который также называют центром масс или центром тяжести).

Пространственный центр 115.2 каждого из поворотных буферных устройств 115 в поперечном направлении находится на расстоянии WTFP от соответствующей плоскости 103.4 тягового усилия, что составляет около 8% ширины TW колеи. В дополнение, пространственный центр 115.2 каждого из поворотных буферных устройств 115 в поперечном направлении находится на расстоянии WBCP от соответствующей центральной плоскости 103.5 подшипника, что составляет около 6% ширины BCW центра опоры. Таким образом, достигается преимущественно близкое пространственное соотношение между поворотными буферными устройствами 115 и областями, в которых тяговое усилие прикладывается к ходовой части 102 (а именно, плоскостью 103.4 тягового усилия) и к каркасу 107 рамы (а именно, плоскостью 103.5 центра опоры). Наконец, пространственный центр 115.2 поворотных буферных устройств 115 расположен в общей плоскости (перпендикулярной поперечному направлению) с продольной центральной осью 108.4 центрального участка 108.2 соответствующей продольной балки 108.

Описанная конструкция позволяет реализовать фактически наикратчайший возможный путь передачи тягового усилия от ходовой части 102, от точки контакта колеса с рельсом к кузову 101.1 вагона. Таким образом, в данном примере, в отличие от многих известных решений, передаваемые тяговые усилия не должны проходить через поперечину 109. Это позволяет выполнить конструкцию поперечины 109 более легкой по весу и менее жесткой, как было подробно описано выше. Как отмечалось, такая менее жесткая конструкция, в частности, с уменьшенной жесткостью на кручение вокруг поперечного направления, является предпочтительной с точки зрения комфорта во время движения и в отношении безопасности при сходе с рельсов. Кроме того, такая ходовая часть 102, комфортная при движении и безопасная при сходе с рельсов, является также и более неприхотливой к ненадлежащему состоянию пути.

Когда тяговое усилие, которое необходимо передать в противоположном втором направлении (например, в обратном направлении движения), два поворотных буферных устройства 115 (в продольном направлении), расположенных на другой стороне от центра ходовой части (и образующие третье и четвертое поворотные буферные устройства), выполняют функцию силового соединения так же, как было описано выше для первого и второго поворотных буферных устройств. Иными словами, в таком случае третье и четвертое поворотные буферные устройства 115 образуют дополнительное тяговое соединение между ходовой частью 102 и кузовом 101.1 вагона.

Поперечное перемещение кузова 101.1 вагона относительно ходовой части 102, осуществляется посредством двух поперечных буферных устройств 118, установленных на поперечине 109 вблизи от поперечного демпфера 114.

Как показано на фиг. 7, соответствующее поворотное буферное устройство 115 содержит буферный узел 119 с первым и вторым опорными компонентами 119.1 и 119.2, по существу имеющими форму диска, и буферным компонентом 119.3 по существу кольцеобразной формы. Буферный компонент 119.3 в опорном направлении, параллельном продольному направлению, расположен между первым и вторым опорными компонентами 119.1 и 119.2.

Буферный компонент 119.3 приспособлен для демпфирования движения между первым и вторым опорными компонентами 119.1 и 119.2 в опорном направлении. Для достижения функции демпфирования буферный компонент 119.3 выполнен из полиуретанового (PUR) материала, так как оказалось, что такой материал особенно подходит для получения надежных, недорогих и долговечных компонентов.

Понятно, что для буферного компонента 119.3 можно выбрать любую желаемую характеристику амортизации. Предпочтительно выбирают изначально высокую, но затем последовательно снижающуюся характеристику амортизации. Это позволяет получить быстрое возникновение значительного амортизирующего усилия и, следовательно, тягового эффекта соединения и дальнейшего среднего роста усилия во время больших отклонений (т.е., например, сравнительно низкого общего сопротивления при преодолении кривого участка пути).

Первый и второй опорные компоненты 119.1 и 119.2 выполнены из металла, чтобы обеспечить жесткость конструкции и долговременную устойчивость. Тем не менее, первая контактная поверхность 115.1 образована сменной контактной вставкой 119.4 первого опорного компонента 119.1, выполненной из пластикового материала для сокращения трения между первым и вторым контактирующими компонентами.

Каждый из компонентов 119.1-119.3 в радиальном направлении (проходящем поперек опорному направлению) имеет размер, больший, чем размер в опорном направлении, в частности, по меньшей мере, от 150% до 200% этого размера в опорном направлении.

Как показано на фиг. 7, в опорном направлении буферный узел 119 имеет максимальную длину LRB,max, а в радиальном направлении - максимальный диаметр DRB,max, который составляет 225% от максимальной длины. Кроме того, в опорном направлении буферный компонент 119.3 имеет максимальную длину LRBC,max, а в радиальном направлении - максимальный диаметр DRBC,max, который составляет 350% от максимальной длины LRBC,max. Из-за сравнительно большого размера компонентов в радиальном направлении тяговое усилие распределяется по сравнительно большому компоненту, что приводит к сокращению напряжений в буферных компонентах 119.1-119.3. Тем не менее, из-за сравнительно короткого размера буферных компонентов 119.1-119.3 в продольном направлении общий объем, требуемый для поворотного буферного устройства 115, сохраняется в рамках приемлемых ограничений.

Буферный узел 119 содержит направляющее устройство 119.5, ограничивающее движение между первым опорным компонентом 119.1 и вторым опорным компонентом 119.2 в радиальном направлении, чтобы сохранять радиальные напряжения сдвига в буферном компоненте 119.3 приемлемо низким. Для этого направляющее устройство 119.5 содержит поршневой элемент 119.6, соединенный с первым опорным компонентом 119.1, и цилиндрический элемент 119.7, соединенный со вторым опорным компонентом 119.2.

Поршневой элемент 119.6 и цилиндрический элемент 119.7 расположены в центре буферного компонента 109.3, образуя очень компактную конструкцию.

Более того, и поршневой элемент 119.6, и цилиндрический элемент 119.7 содержат центрирующие участки 119.8 и 119.9, соответственно, взаимодействующие с внутренней стенкой одного буферного компонента 119.3, чтобы простым и компактным способом обеспечить взаимное выравнивание компонентов буферного узла 119.

В ненагруженном состоянии буферного узла 119 (как показано на фиг. 7) поршневой элемент 119.6 имеет радиальный зазор относительно цилиндрического элемента 119.7, так что между поршневым элементом 119.6 и цилиндрическим элементом 119.7 возможен относительный наклон. Такой наклон, в частности, может быть подходящим, если возникает угловое отклонение между ходовой частью 102 и кузовом 101.1 вагона, т.е. если поворотное буферное устройство 115 выполняет функцию поворотного буфера.

При нагружении буферного узла 119 и, следовательно, сжатии буферного компонента 119.3 поршневой элемент 119.6 погружается в цилиндрический элемент 119.7 в опорном направлении. Если буферный узел 119 нагружается так, что происходит радиальное отклонение первого опорного компонента 119.1 относительно второго опорного компонента 119.1, поршневой элемент 119.6 взаимодействует с цилиндрическим элементом 119.7 в радиальном направлении для ограничения относительного движения в радиальном направлении.

Ограничение отклонения буферного компонента 119.3 в опорном направлении обеспечено устройством резкого торможения, образованным сопряженными контактными поверхностями 119.10 и 119.11, выполненными на соответствующих центрирующих участках 119.8 и 119.9 поршневого элемента 119.6 и цилиндрического элемента 119.7, соответственно. В результате предотвращается избыточная сжимающая нагрузка буферного компонента 119.3.

Понятно, что в данном примере часть кузова 101.1 вагона, опирающаяся на ходовую часть 102, имеет длину, которую выбирают так, чтобы при нормальной ориентации рельсового транспортного средства 101 на данной сети путей, имеющей заданный минимальный радиус кривизны пути, максимальное угловое отклонение кузова вагона относительно ходовой части вокруг оси вращения от нейтрального, неотклоненного состояния (как показано на фигурах) составляло около 2,5°. Для этого, часть кузова 101.1 вагона, опирающаяся между ходовыми частями 102 и 116 в продольном направлении имеет длину опоры кузова вагона, которая не превосходит 600% расстояния колесного узла двух колесных узлов 103 (более точно, их соответствующих осей вращения) ходовой части 102 в продольном направлении. Таким образом, при нормальном функционировании транспортного средства 101 возникают преимущественно небольшие угловые отклонения кузова 101.1 вагона относительно ходовой части 102 вокруг оси вращения, как описано выше.

Как показано на фиг. 5, 6 и 8, в продольном направлении поворотные буферные устройства 115 на каждой стороне транспортного средства выполнены по существу на одной прямой друг с другом и с двумя элементами 120 вторичного подвешивания устройства вторичного подвешивания 106, расположенного между ними. В результате передача усилий между ходовой частью 102 и кузовом 101.1 вагона особенно эффективна.

Как показано на фиг. 8, каждый элемент вторичного подвешивания образован пружинным устройством 120, содержащим пружину 120.1, по существу выполненную из полимерного материала, а именно, резины, и определяющую осевое (в нейтральном состоянии, как показано, располагаясь параллельно направлению по высоте) и радиальное направления.

Центральная в осевом направлении часть 120.2 пружины 120.1, расположенная между первым концевым участком 120.3, заканчивающимся первой внешней торцевой поверхностью 120.4, и вторым концевым участком 120.3, заканчивающимся второй внешней торцевой поверхностью 120.4, имеет два радиально суженных участка 120.5, разделенных в центре (в осевом направлении) выступом 120.6.

Каждый из концевых участков имеет выемку, проходящую в осевом направлении от внешней торцевой поверхности 120.4 к центральной части 120.2, образуя в теле пружины 120.1 осевую полость 120.7. Осевая полость 120.7 в теле пружины ограничена соответствующей внутренней поверхностью 120.8.

В осевую полость 102.7 в теле пружины введен вкладыш 121, выполненный из полимерного материала, в частности, из полиамидного (РА) материала. Вкладыш 121 контактирует с соответствующей внутренней поверхностью 120.8 для изменения жесткости пружинного устройства по сравнению с исходным состоянием, когда вкладыш 121 не введен в осевую полость 120.7. В частности, вкладыш выполнен с возможностью изменения осевой жесткости (в осевом направлении) и/или поперечной жесткости (перпендикулярно осевому направлению) пружинного устройства 120.

Следует отметить, что вкладыш 121 можно использовать не только для статичного изменения соответствующих механических свойств, например, добавлением постоянного смещение соответствующей характеристике пружины 120.1. Вкладыш 121 также может быть использован для переменного изменения соответствующей характеристики жесткости. Например, в зависимости от конструкции вкладыша 121 его можно использовать для обеспечения не только по меньшей мере частично постоянного смещения характеристики соответствующей жесткости при увеличении отклонения. Его можно использовать и для обеспечения по меньшей мере возрастающей по участкам и/или по меньшей мере убывающей по участкам соответствующей характеристики жесткости.

В данном примере вкладыш 121 имеет куполообразную форму, являясь кольцевым элементом в целом с конической внешней поверхностью, приблизительно соответствующей сопряженной стенке 120.8 полости в пружине. Вкладыш 121 ограничен поверхностью 121.1 внешней стенки, контур которой в сечении плоскостью, содержащей центральную ось вкладыша, имеет криволинейную форму (как показано на фиг. 8).

Чтобы обеспечить требуемое изменение соответствующей жесткости, регулирование механических свойств вкладыша 121, в частности, его сопротивления отклонению, осуществляют посредством выполнения углубления 121.2 во вкладыше, расположенное на его торцевой стороне и обращенное в сторону от центральной части 120.2 пружины 120.1. Такое углубление 121.2 во вкладыше обеспечивает дополнительную степень свободы конструкции, которая позволяет очень просто настроить сопротивление отклонению посредством простого изменения формы углубления 121.2.

Углубление 121.2 во вкладыше имеет по существу торообразную наружную поверхность, в целом коническую, тем самым допуская очень простое изготовление и подгонку механических свойств вкладыша 121. Углубление во вкладыше ограничено поверхностью 121.3 стенки, контур которой в сечении плоскостью, содержащей центральную ось этого углубления, имеет криволинейную форму (как показано на фиг. 8).

Пружина 120.1 имеет по существу торообразную поверхность, в частности, по форме песочных часов. Пружина ограничена поверхностью внешней стенки, контур которой в сечении плоскостью, содержащей центральную ось пружины 120.9 (как показано на фиг. 8), имеет криволинейную и многоугольную форму (в области радиального выступа 120.6).

То же самое применимо к полости 120.7 в теле пружины. В представленном варианте осуществления полость 120.7 в теле пружины имеет в основном торообразную наружную поверхность, в частности, по существу коническую. Поверхность 120.8 стенки полости в теле пружины в сечении плоскостью, содержащей центральную ось 120.9 (как показано на фиг. 8), имеет контур криволинейной формы.

Размеры пружины 120.1 и полости 120.7 в теле пружины подобраны для точного прилегания к пружинному устройству 120, в частности, получая осевую жесткость и поперечную жесткость пружинного устройства 120 путем выбора соответствующих размеров.

В целом, пружина 120.1 на первом концевом участке 120.3 ограничена в радиальном направлении максимальным внешним диаметром DSB,max. Каждый суженный участок 120.5 в радиальном направлении определяет минимальный диаметр DSBW,min сужения пружины 120.1, а в осевом направлении он расположен от внешней торцевой поверхности 120.4 на максимальном осевом расстоянии HSBW сужения. В данном варианте минимальный диаметр DSBW,min сужения составляет 76% от максимального внешнего диаметра DSB,max пружины. Кроме того, максимальное осевое расстояние HSBW сужения составляет 41% от максимального осевого размера HSB,max пружины.

Полость 120.1 в теле пружины в радиальном направлении имеет максимальный диаметр DSBC,max и минимальный диаметр DSBC,min, а в осевом направлении максимальный осевой размер HSBC,max полости. В данном примере максимальный диаметр DSBW,max полости в теле пружины составляет 70% от максимального внешнего диаметра DSB,max пружины, минимальный диаметр DSBW,min полости в теле пружины составляет 50% от максимального диаметра DSBC,max этой полости, а максимальный осевой размер HSBC,max полости в теле пружины составляет 63% от максимального осевого расстояния HSBW сужения пружины.

Размеры вкладыша 121 и углубления 121.2 во вкладыше подобраны для получения конкретного изменения соответствующей жесткости пружинного устройства 120. В данном примере выбраны следующие размеры.

В общем, вкладыш 121 в радиальном направлении ограничен максимальным внешним диаметром DIO,max и минимальным внешним диаметром DIO,min, а в осевом направлении - максимальным осевым размером HI,max. В данном примере минимальный внешний диаметр DIO,max составляет 61% от максимального внешнего диаметра DIO,max, а максимальный осевой размер HI,max вкладыша составляет 58% от максимального осевого размера HSBC,max полости в теле пружины.

Кроме того, в общем, углубление 121.2 во вкладыше (в радиальном направлении) ограничено максимальным диаметром DIC,max и минимальным диаметром DIC,min, а в осевом направлении - максимальным осевым размером HIC,max. Максимальный диаметр DIC,max углубления во вкладыше составляет 68% от максимального внешнего диаметра DIO,max вкладыша, минимальный диаметр DIC,min углубления во вкладыше составляет 37% от максимального диаметра DIC,max углубления во вкладыше, а максимальный осевой размер HIC,max углубления во вкладыше составляет 71% от максимального осевого размера HI,max вкладыша.

Следует отметить, что благодаря своей осесимметричной конструкции пружина 120.1 и вкладыш 121 обеспечивают ненаправленную характеристику в радиальном и в поперечном направлениях, соответственно.

Как показано на фиг. 8, центральная часть 120.2 пружины 120.1 содержит внутреннее армирующее средство 122. Внутреннее армирующее средство 122 включает в себя полую цилиндрическую втулку 122.1, которая в радиальном направлении ограничена максимальным внешним диаметром DRB,max, а в осевом направлении - максимальным осевым размером HRB,max.

В данном примере втулка 122.1 в осевом направлении доходит до полости 120.7 в теле пружины, так чтобы достигалось должное усиление податливой центральной части 120.2. Кроме того, в осевом направлении втулка 122.1 образует осевой проход через центральную часть 120.2 и расположена по существу по центру пружины как в осевом, так и радиальном направлениях. Таким образом, можно получить сравнительно легкую по весу конструкцию. В данном примере втулка 122.1 внешней поверхностью прикреплена к телу 120.1 пружины.

Размеры втулки 122.1 подобраны так, чтобы получить конкретные механические свойства пружинного устройства 120. Максимальный внешний диаметр DRB,max втулки составляет 98% от максимального диаметра DSBC,max полости в теле пружины. Кроме того, максимальный осевой размер HRB,max втулки составляет 49% от максимального осевого размера HSB,max пружины.

Кроме того, внутреннее армирующее средство 122 содержит кольцевую пластину 122.2, имеющую максимальный внешний диаметр DRP,max. В данном примере максимальный внешний диаметр DRP,max пластины составляет 89% от максимального диаметра DSB,max тела пружины.

Пластина 122.2 представляет собой единый усиливающий элемент, жестко соединенный в радиальном направлении с втулкой 122.1. В данном примере пластина расположена центрально по оси в области радиального выступа 120.6. Пластина 122.2 по существу полностью встроена в тело 120.1 пружины, что обеспечивает ее защиту от коррозии.

Кроме того, в данном примере армирующее средство 122 выполнено из металла, получая простое и недорогое усиление. Особо легкая по весу конструкция получается при использовании армирующего средства 122 из алюминиевого (А1) материала.

Концевые участки 120.3 пружины 120.1 покрыты опорными пластинами 123, образующими поверхности сопряжения и легко устанавливающимися при изготовлении транспортного средства 101. Каждая опорная пластина 123 содержит центрирующий участок 123.1, в осевом направлении входящий в полость 120.7 в теле пружины, достигая должного сопряжения со смежным компонентом транспортного средства. Кроме того, в данном примере в каждый из концевых участков 120.3 встроен кольцеобразный армирующий элемент 124, расположенный возле ее внешней торцевой поверхности 120.4. В данном примере опорная пластина 123 и армирующий элемент 124 выполнены из металла, в частности из алюминия (А1).

Как показано на фиг. 1, кузов 101.1 вагона поддерживается на дополнительной второй ходовой части 116. Вторая ходовая часть 116 идентична первой ходовой части 102 во всех описанных выше деталях. Тем не менее, если первая ходовая часть 102 является ведущей и имеет привод (не показан), установленный на каркасе 107 рамы, то вторая ходовая часть 116 не является ведущей и не имеет установленного на каркасе 107 рамы привода.

Таким образом, каркас 107 рамы образован стандартным компонентом, который используют как для первой ходовой части 102, так и для второй ходовой части, т.е. для разных типов ходовых частей. Приспособить соответствующий каркас 107 рамы к конкретному типу ходовой части можно с помощью установки на стандартный каркас 107 рамы конкретных дополнительных компонентов. Такой подход очень предпочтителен с точки зрения коммерческой отдачи. Это происходит благодаря тому, что в дополнение к существенной экономии, получаемой вследствие автоматизированного процесса литья, надо изготовить только один тип каркаса 107 рамы, что дополнительно существенно снижает затраты.

Следует отметить, что приспосабливание ходовой части 102, 116 к конкретному типу или назначению на основе одинаковых каркасов 107 рамы не ограничено отличиями с точки зрения ведущих и не ведущих ходовых частей. Можно использовать любые другие функциональные компоненты (такие как, например, специальные типы тормозов, системы перекоса, системы обеспечения качения, стабилизатор поперечной устойчивости и т.д.) для получения соответствующих функциональных различий между такими ходовыми частями на основе стандартных идентичных каркасов 107 рамы.

Хотя выше настоящее изобретение было описано только в отношении рельсовых транспортных средств с низким уровнем пола, понятно, что оно также может быть использовано в рельсовых транспортных средствах любого типа для исключения указанных выше проблем, сравнительно простым путем снижая производственные затраты.

Реферат

Пружинное устройство содержит пружину (120.1) из полимерного материала. Центральная в осевом направлении часть (120.2) пружины (120.1), расположенная между первым концевым участком (120.3), заканчивающимся первой внешней торцевой поверхностью (120.4), и вторым концевым участком (120.3), заканчивающимся второй внешней торцевой поверхностью (120.4), имеет радиально суженный участок (120.5). Первый концевой участок (120.3) пружины имеет выемку, проходящую в осевом направлении от первой внешней торцевой поверхности (120.4) к центральной части (120.2), образуя в теле пружины осевую полость (120.7), ограниченную соответствующей внутренней поверхностью (120.8). В осевую полость (120.7) пружины введен вкладыш (121), контактирующий с указанной внутренней поверхностью (120.8), для изменения жесткости пружинного устройства по сравнению с исходным состоянием, когда вкладыш (121) не введен в указанную осевую полость. Обеспечивается простота адаптации пружинного устройства к различным транспортным средствам. 2 н. и 13 з.п. ф-лы, 8 ил.

Комментарии