Нагружаемый на скручивание стержневой элемент с различными усиливающими волокнами для растягивающей и сжимающей нагрузок - RU2671423C2

Код документа: RU2671423C2

Чертежи

Описание

Предметом настоящего изобретения является пружина кручения, в частности, в виде стержневой или винтовой пружины из усиленного волокнами синтетического материала, которая может экономично изготавливаться и располагает улучшенной упругой способностью аккумулирования энергии, в частности, в сравнении с пружинами, которые состоят только из усиленного углеродными волокнами синтетического материала и способ расчета подобной пружины.

Пружины часто применяются в ходовой части безрельсовых транспортных средств. Таким образом, они точно также подчиняются тенденциям иметь облегченные конструкции, которые направлены в первую очередь на эти неподрессоренные массы. В этой связи уже неоднократно предлагалось применение композиционных материалов на волокнистой основе (FVW). Это относится, в частности, к пружинам кручения из усиленных углеродными волокнами синтетических материалов (CFK) и усиленных стекловолокном синтетических материалов (GFK). Особенно проблематичным при этом является при этом соответствующее нагрузке, тем не менее, одновременно благоприятное в экономическом отношении изготовление этих конструктивных элементов.

Осложняющим при этом является то, что волокна могут нести соответственно только растягивающие или сжимающие нагрузки и таким образом макроскопическая нагрузка на сдвиг в пружинном прутке должна разделяться на растягивающую и сжимающую составляющую (в отношении главных осей напряжений ± 45° к оси стержня в соответствии с теорией напряжений Мора).

Сегодня известные пружины из FVW нацелены на то, чтобы с помощью намотки волокон под углом ± 45° к оси стержня по возможности благоприятно воспринимать распределение растягивающих и сжимающих усилий в материале.

Известны также чистые + 45° намотки растянутых волокон, причем составляющие напряжений на сдвиг воспринимаются материалом матрицы соответственно с помощью сжимающих напряжений в сердечнике.

Задачей при конструировании соответствующих пружин является однородная нагрузка всего использованного материала пружины. Таким образом, должно достигаться, что в материале не будет никаких выделенных слабых мест, а, что весь материал при типовой максимальной нагрузке достигает своей предельной нагрузки. Это соответствует наилучшему использованию материала и таким образом лучше достигаемой степени исполнения из облегченных элементов.

ЕР 0637700 описывает конструкцию пружины, в которой применяются углеродные волокна, которые намотаны под углом от ± 30° до ± 60° вокруг оси стержня. Отличительным является то, что применяется различное число растянутых и сжатых волокон. В частности, повышается число сжатых волокон по отношению к числу растянутых волокон. При этом стремятся к равномерной нагрузке волокон, что способствует лучшему специальному использованию примененного материала. Хотя благодаря тому, что используются волокна растягивающего и сжимающего направления в различных количественных соотношениях, соответственно различных толщинах слоев, материал использовался лучше, тем не менее, зависимость нагрузки материала от диаметра пружинного прутка не устраняется.

US5603490 предлагает применение только волокон в направлении растяжения и никаких нагруженных на сжатие волокон. Волокна должны наматываться так, что они будут нагружены только на растяжение. В полой пружине это по причине напряжений сдвига быстро привело бы отказу, потому что здесь нужен прочный на сжатие сердечник, который воспринимает напряжения. Постоянное гидростатическое напряженное состояние в сердечнике и напряженное состояние сдвига в намотанной оболочке из волокон, тем не менее ведут, к вредной ползучести матрицы синтетического материала (эпоксид). Отсюда это техническое решение не может применяться, например, для использования в производстве транспортных средств (длительная нагрузка от веса транспортного средства). Вследствие применения только одного направления волокон, хотя потенциал волокон при нагрузке на растяжение используется оптимально, однако вследствие напряжений сдвига, которые по причине отсутствующей дополнительной опоры у сжатых волокон, теперь большей частью должны передаваться матрице синтетического материала, при длительной нагрузке возникают сильные явления ползучести.

В WO 2014/014481 предлагается конструкция из волокон, в которой число волокон в слоях и сердечнике представляют кратное общего базисного числа. Дальше раскрывается применение нескольких различных материалов в одной пружине (например, стекло, карбон или в смеси). Кроме этого раскрывается, что углы отдельных волокон покрытий из волокна по отношению к оси стержня могут чередоваться (в частности, между положительными и отрицательными углами). Сердечник пружины может состоять из однонаправленных волокон, тем не менее, также раскрыты сплошной сердечник или полый сердечник. Также предлагается сердечник с эффектом памяти формы. Хотя упоминается, что материал пружины может составляться из смешанных материалов, тем не менее, не дается никакого указания в части действия, в результате чего порядок выполнения и эффективность и состав смеси остаются не ясными. Волокна должны располагаться в слоях в числе целочисленного кратного общей базы, причем эффект точно также остается не ясным. Это расположение имеет недостаток, что волокна имеются в слоях только в числе с целочисленными множителями и таким образом об оптимальном согласовании толщины слоев не сообщается.

Конструкции пружин из уровня техники не достигают какого-либо уровня исполнения из облегченных элементов, так как они не эффективно используют примененный материал.

Таким образом, ставится задача предложения расположения волокон внутри нагруженного на кручение пружинного прутка, при котором нагруженные на сжатие и растяжение волокна нагружаются по возможности высоко в соответствии их пределу нагрузки, чтобы добиться лучшей отнесенной к массе плотности аккумулирования энергии. В частности, задачей настоящего изобретения является применение только ограниченного количества различных волокон, чтобы получить в части применения материалов благоприятную в экономическом отношении конструкцию, и предложение способа расчета подобной пружины. Пружинный прут (также упругий стержень) намотан в винтовой пружине в виде винтовой нити. Пружина, в частности винтовая пружина, располагает осью пружины, вокруг которой в виде спирали обведен пружинный прут. Поперечное сечение пружинного прута пружины преимущественно имеет форму круглого кольца, но может быть и эллиптическим или полигональным.

Согласно изобретению задача решается с помощью конструкции пружины по пункту 1 формулы изобретения. Предпочтительнее формы осуществления раскрыты во взаимосвязанных зависимых пунктах формулы изобретения.

В частности, эта постановка задачи удовлетворяется с помощью выполнения следующих трех частных задач:

- выбор покрытия осуществляется с экономически рациональных точек зрения, так что, в частности, для нагруженных на растяжение покрытий из волокон применяются высоко загруженные покрытия из углеродного волокна,

- растянутые и сжатые покрытия должны нагружаться равномерно,

- между покрытиями матрица должна передавать по возможности небольшие силы сдвига соответственно напряжения, чтобы предотвратить ползучесть материала матрицы и таким образом непреходящую деформацию всей пружины.

Область нагруженного на кручение стержневого конструктивного элемента включает только несущую структуру пружины без загружающих элементов как, например, согласованные области на тарелке пружины или закреплении пружины.

В дальнейшем следующие термины употребляются в нижеследующих значениях:

- направление растяжения: знак«+»,

- направление сжатия: знак «–»,

- Ось стержня: Ось в центре пружинного прутка вдоль его продольного простирания, которая называется осью пружинного прутка или осью упругого стержня или просто осью стержня.

- Угол волокон αj: Угол волокон указывает угол рассогласования ориентации волокон по отношению к оси стержня.

- Покрытие Li:

- Покрытие может объединять в себе несколько слоев, например, покрытие из композиционного материала /винтовой намотки/ плетения содержит вообще 2 слоя с различной ориентацией волокон (соответственно один + и один – слой; например, ± 45°). Слои покрытия обычно соединены друг с другом (например, зафиксированы с помощью извитости или вязки или сшивки или связи материала).

- Покрытие из однонаправленной ткани содержит, напротив, вообще только один слой из ориентированных волокон.

- Несколько покрытий, тем не менее, могут образовывать также один слой (несколько соседних однонаправленных покрытий с одинаковой угловой ориентацией и одинаковым материалом покрытия образуют однонаправленный слой).

- Покрытие состоит вообще из неорганических усилительных волокон (к примеру, базальтовых волокон, стекловолокна), металлических усилительных волокон (к примеру, стального волокна), органических усилительных волокон (к примеру, углеродные волокна, арамидные волокна) или натуральных волокон (к примеру, пеньковые волокна).

- Покрытие имеет соответствующую толщину стенки оболочки LWi.

- Покрытие может быть также однородным покрытием из синтетического материала без усилительных волокон и оно классифицируется в качестве ненесущего (к примеру наружная герметизация устройства).

- Покрытие также может быть покрытием из синтетического материала, усиленного короткими или длинными волокнами, в котором волокна расположены без предпочтительного направления и оно классифицируется в качестве ненесущего.

- Покрытие также может состоять из металла (к примеру, герметизирующее покрытие из металлического листа).

- Нумерация покрытия увеличивается изнутри наружу.

Слой Sj:

- В бесконечно-/усиленных текстильными волокнами слоях все волокна одного слоя Sj имеют единообразную угловую ориентацию αj.

- Тем не менее, в одном слое также волокна различного материала Mj могут находиться рядом друг с другом или перемешено.

- Cлои могут быть также однородными покрытиями из синтетического материала без усилительных волокон, покрытиями с покрытием из синтетического материала, усиленного короткими или длинными волокнами, металлическими покрытиями или подобным.

- Нумерация j слоев увеличивается изнутри наружу.

- Слои с углом волокон в диапазоне от 20° до 70° в направлении растяжения (+) или -20° до -70° в направлении сжатия (-) обозначаются как несущие (преимущественно от 30°до 60° в направлении растяжения (+) или от -30° до -60° в направлении сжатия (-)).

- Несущий слой служит либо преимущественно восприятию растягивающих напряжений (знак +) либо сжимающих напряжений (знак -) в направлении волокон.

- Все слои с углами вне углового диапазона от 20° до 70° в направлении растяжения (+) или от -20° до -70° в направлении сжатия (-) классифицируются в качестве ненесущих.

Площадь поперечного сечения Asj:

- Каждый слой имеет соответствующую площадь поперечного сечения Asj.

- Нормалью к площади поперечного сечения является ось стержня.

- Расчет площади поперечного сечения осуществляется, например, при поперечном сечении в форме круглого кольца по формуле для площади круглого кольца.

Ось слоя:

- Каждый слой имеет ось, которая проходит под углом волокна αjпо отношению к оси стержня и с ходом слоя по винтовой линии вращается вдоль оси стержня.

Диаметр слоя Dj

- Диаметр, усредненный арифметически, из внутреннего и наружного диаметра соответствующего слоя.

- Для случая, когда как в извитых покрытиях (к примеру, ткань) выполняется 2 слоя, оба слоя имеют тот же самый диаметр слоя.

Жесткость слоя Esj:

- Жесткость слоя Esjсоответствует отдельному или смешанному модулю всех компонентов волокна и матрицы соответствующего слоя (соответственно правилу смешивания в рамках классической теории слоистого материала (к примеру, Puck, Tsal, Niederstadt, Geier) cтрансформацией на ориентацию +/- 45° к оси стержня.

- Применяются только абсолютные значения.

- Расчетная формула для жесткости слоя Esj:

где: c = cos (|α| – 45°) и s = sin (| α |– 45°), Esj – жесткость слоя, Е1– жесткость вдоль по отношению волокон материала Mj, E2–жесткость поперек по отношению к направлению волокон материала Mj, G12–модуль сдвига материала Mj, v12–большой коэффициент Пуассона материала Mj, v21–малый коэффициент Пуассона материала Mj.

Группа Gk:

- Один или несколько находящихся рядом несущих слоев одного направления нагрузки (установка на растяжение или на сжатие) вместе образуют соответственно группу Gk.

- Образование группы не зависит от примененных материалов или принадлежности к покрытию.

- Классифицированные в качестве ненесущих слоев или покрытий при оценке нахождения рядом друг не учитываются, таким образом, также в случае необходимости физически не соприкасающиеся слои могут рассматриваться как находящиеся рядом.

- Отсчет групп начинается изнутри.

Ось группы:

- Каждая группа имеет соответственно ориентации на растяжение или сжатие ось группы, которая проходит под +45° (растяжение) или -45° (сжатие) по отношению к оси стержня и вращается с ходом слоя по винтовой линии вдоль оси стержня.

Групповая жесткость EGk:

- Групповая жесткость EGkсоответствует трансформированному в направлении оси группы, значимому для поверхности отдельному или смешанному модулю всех компонентов волокна и матрицы соответствующей группы (соответственно правилу смешивания в рамках классической теории слоистого материала (к примеру, Puck, Tsal, Niederstadt, Geier).

- Применяются только абсолютные значения.

- Расчетная формула для групповой жесткости EGk:

причем слои j принадлежат группе k,

где: EGk – групповая жесткость группы k, Esj – жесткость слоя j, Asj – площадь поперечного сечения слоя j.

Групповая жесткость при растяжении FGk:

- Произведение групповой жесткости и соответствующей площади поперечного сечения группы.

- Расчетная формула для групповой жесткости при растяжении FGk:

причем слои j принадлежат группе k

где: FGk– групповая жесткость при растяжении группы k, EGk – групповая жесткость группы k,Asj – площадь поперечного сечения слоя j.

Пара Pn:

- 2 две находящиеся рядом группы образуют пару (из образования группы в принудительном порядке следует, что пара всегда состоит из 2 групп с осью группы + 45° и -45°).

- Классифицированные в качестве ненесущих слои или покрытия при оценке нахождения рядом не учитываются, таким образом также в случае необходимости физически не соприкасающиеся группы могут рассматриваться как находящиеся рядом.

- Образование пар начинается у самой внутренней группы и последовательно продолжается наружу.

- уже нормально приданная одной паре группа не может образовывать пару с другой располагающейся рядом группой.

Отношение между группами GVn:

- Группам в паре, как показано ниже, придается отношение между группами: групповая жесткость группы при растяжении с осью группы +45° делится на групповую жесткость при растяжении группы с осью группы - 45° (групповая жесткость при растяжении при этом берется без знака, так как в расчете используются только абсолютные значения групповой жесткости).

Отношение между парами PVn:

- Двум находящимся рядом друг с другом парам, как показано ниже, придается отношение между парами: жесткость внутренней пары делится на жесткость прилегающей пары.

Смешанное волокно:

- Ровинг или пучок волокон, который составляется из элементарных волокон различного материала.

При дальнейшем подходе к методу расчета соответственно расположению волокон в пружинном прутке предполагается идеальное соответствие рассчитанных или определенных углов волокон αjв готовом конструктивном элементе. Возможные смещения угла, соответственно в + и в – направление от рассчитанных значений по причине операций пластического формоизменения (к примеру, наматывание вытянутого пружинного прутка вдоль оси пружины по винтовой линии), характерные для установки отклонения технологии (к примеру, колебания скорости вращения намоточной установки) или смещения вследствие транспортных операций (к примеру, ручной транспорт промежуточных изделий) в готовом конструктивном элементе для содержания представленного метода расчета не существенны, пока абсолютная угловая разность составляет менее чем 20°, преимущественно менее чем 10° и наиболее предпочтительно менее чем 5°.

Предпочтительный способ расчета предложенной в соответствии с изобретением пружины предусматривает:

Предварительный расчет пружины осуществляется на базе опытных данных и согласно уровню техники. Параметры этой пружины используются в качестве стартовых параметров для оптимизации пружины по предложенному в соответствии с изобретением способу.

Все в последующем осуществленные этапы расчета должны проводиться итерационно отдельно или совокупно повторяющимися, чтобы в итеративном процессе выполнить все необходимые критерии расчета.

Этап 1:

На первом этапе конструкция пружинного прутка компонуется так, что в по меньшей мере одной нагруженной на растяжение группе применяются очень жесткие волокна, например, углеродные волокна. Таким образом, в процессе расчета может идентифицироваться нагруженная на растяжение группа, которая располагает наибольшей групповой жесткостью. Теперь по меньшей мере одна нагруженная на сжатие группа должна рассчитываться таким образом, что она располагает более низкой групповой жесткостью. Классифицированной в качестве имеющей низкую жесткость будет считаться нагруженная на сжатие группа, если она по отношению к нагруженной на растяжение группе с наибольшей групповой жесткостью располагает групповой жесткостью максимум 90%, предпочтительно максимум 80% и предпочтительнее максимум 60%. Это значит, что для по меньшей мере одной нагруженной на сжатие группы групповая жесткость уменьшается на по меньшей мере 10%, предпочтительно по меньшей мере 20% и предпочтительнее на 40% по отношению к нагруженной на растяжение группе с наибольшей групповой жесткостью. Предпочтительно низкая групповая жесткость достигается с помощью применения, например, стекловолокна. Предпочтительно существует несколько нагруженных на растяжение групп из углеродных волокон с находящимися рядом, нагруженными на сжатие группами низкой жесткости. Предпочтительнее все нагруженные на растяжение группы состоят из углеродных волокон и все нагруженные на сжатие группы имеют более низкую групповую жесткость.

Это достигается, например, с помощью одной или комбинации из двух или трех следующих возможностей:

Возможность I: различные волокна:

- для этого в нагруженной на растяжение группе применяются высокопрочные волокна (например, HT-CF) и в нагруженной на сжатие группе применяются имеющие низкую жесткость волокна (например, GF).

Возможность II: различные углы волокон

- Тонкая настройка групповой жесткости может осуществляться с помощью углов волокон, так что нагруженная на сжатие группа будет располагать более низкой групповой жесткостью.

Возможность III: смесь различных волокон

- Если скачки жесткости при коррекции с помощью углов волокон становятся слишком большими, может также применяться различный материал со смесью из основных типов волокон, так что может устанавливаться необходимая более низкая групповая жесткость нагруженной на сжатие группы.

Этап 2

Теперь изнутри наружу образуются пары. Причиной проблемы ползучести материала матрицы является в случае длительных нагрузок вообще очень высокое напряжение сдвига между группами в пружине. Чтобы предотвратить напряжения сдвига между группами, соответственно сильно снизить, группы одной пары должны иметь сравнимую групповую жесткость на растяжение, на которую, можно оказывать влияние, например, с помощью площади поперечного сечения, объемного содержания волокон, угла волокон или выбора материала. По обеим групповым жесткостям на растяжение рассчитывается отношение между группами. Отношение между группами должно лежать внутри заданного диапазона. Способ расчета предусматривает, что отношение между группами GV лежит в диапазоне 0,2 < =GV< = 5, преимущественно 0,5 < = GV<= 2 и наиболее предпочтительно 0,75 <= GV<=1,33.

Для достижения действительного отношения необходима, например, компенсация различной жесткости материала различных видов волокон с помощью согласованной площади поперечного сечения. Для этого жесткость волокон предпочтительным способом действия выбирается соответственно способности нести нагрузку. Так, к примеру, углеродные волокна (например, HT-CF) при нагрузках на сжатие обладают более низкой плотностью аккумулирования энергии и поэтому эффективно могут применяться для нагруженных на растяжение слоев. CF-волокна обладают хорошей компрессионной способностью и поэтому могут применяться и для нагруженных на сжатие слоев. Например, теперь нагруженная на растяжение группа из HT-CF волокон и нагруженная на сжатие группа из CF-волокон с соответственно только с одним слоем образуют пару. Нагруженная на растяжение группа (HT-CF) обладает теперь более высокой групповой жесткостью, чем нагруженная на сжатие группа (CF). Чтобы получить предпочтительное отношение между группами, возможно согласование толщины стенки слоя и таким образом площади поперечного сечения. Произведение из групповой жесткости и соответствующей площади поперечного сечения образует групповую жесткость на растяжение. Для пары, состоящей из HT-CF и CF волокон толщины стенки слоя могут составлять, например, для нагруженной на растяжение группы 1 мм и для нагруженной на сжатие группы 2,5 мм. Таким образом, через соответствующие площади поперечного сечения групповые жесткости на растяжение для нагруженной на растяжение группы и нагруженной на сжатие группы могут приводиться в соответствие друг к другу и отношение между группами имеет значение внутри желательного диапазона. Таким образом, не имеется почти никаких напряжений сдвига и пружинный пруток таким образом имеет предпочтительные условия в части ползучести.

Другие предпочтительные формы осуществления предусматривают применение одного или нескольких очень тонких и таким образом почти не способствующих несущей способности конструктивного элемента промежуточных или наружных слоев, которые благодаря своей ориентации волокон способствуют жесткости к поперечным силам пружины или представляют герметизирующий слой по отношению к нагрузке со стороны окружающей среды. Согласно изобретению, однако, они должны состоять только максимально на 25%, преимущественно 15%, предпочтительнее 5% массы пружинного прутка (без сердечника) из классифицированных в качестве ненесущих слоев.

Дальше предпочтительным является применение пружинного прутка, в котором масса нагруженных на сжатие групп с более низкой групповой жесткостью составляет по меньшей мере долю 20%, предпочтительно 50% и предпочтительнее 95% по отношению к массе всех нагруженных на сжатие групп пружинного прутка. Наиболее предпочтительная форма осуществления предложенной в соответствии с изобретением пружины кручения предусматривает, что нагруженные на растяжение группы имеют изнутри наружу ту же самую групповую жесткость (в рамках допусков изготовления). В по-прежнему более предпочтительной форме осуществления также нагруженные на сжатие группы или только эти имеют изнутри наружу ту же самую групповую жесткость (в рамках допусков изготовления). Дальше по меньшей мере одна находящаяся внутри нагруженная на сжатие группа располагает более низкой групповой жесткостью по отношению к находящейся дальше наружу нагруженной на растяжение группе.

Дальше предпочтительным является применение пружинного прутка, в котором группы пружинного прутка по меньшей мере в доле 50%, предпочтительно 75% и предпочтительнее 95% общей массы пружинного прутка (без сердечника) нормально размещались бы в одной паре.

Дальше предпочтительным является устройство наружного покрытия из синтетического материала или покрытия из материала матрицы без усиления волокнами. Предложенный в соответствии с изобретением способ, тем не менее, предусматривает, что по меньшей мере 75%, предпочтительно 85%, предпочтительнее 95% упругой энергии в случае нагрузки аккумулируется композиционным материалом на волокнистой основе, а не наружным покрытием из синтетического материала. Это включает также возможность, что наружное покрытие из синтетического материала будет рваться, тем не менее, усиленные волокнами покрытия и присутствующий в виде опции сердечник останутся без повреждений.

Предпочтительно расчетное конструктивное исполнение предложенной в соответствии с изобретением пружины осуществляется с помощью компьютерных технологий. После расчета согласно предложенному в соответствии с изобретением способу пружина изготавливается способом согласно уровню техники.

Согласно изобретению несущее поперечное сечение пружины (покрытия и т.д. ненесущие не принимаются в расчет) в части выбора материала разработано таким образом, что нагруженные на сжатие и растяжение группы выполнены из небольшого числа различных волокон. Предпочтительно для нагруженных на сжатие групп применяется благоприятный в экономическом отношении материал как, например, стекловолокно (GF). В области нагруженных на растяжение волокон могут применяться также углеродные волокна (карбоновое волокно), чтобы повысить удельномассовую плотность аккумулирования энергии.

Предпочтительно упругий стержень предложенной в соответствии с изобретением пружины имеет круглое поперечное сечение. Тем не менее, возможно также эллиптическое или полигональное поперечное сечение. Пружина в виде опции имеет сердечник. Он состоит преимущественно из композиционного материала на волокнистой основе, в котором волокна проходят однонаправлено параллельно оси стержня. Другие предпочтительные формы осуществления предусматривают полый сердечник, в котором полое пространство окружено композиционным материалом на волокнистой основе или не усиленным покрытием из синтетического материала. Дальше предпочтительным является сердечник, который полностью состоит из синтетического материала, или сердечник, который исключительно образован полым пространством.

Дальше предпочтительно соседние пары образуют только незначительно отличающееся друг от друга отношение между парами, так что и между парами возникают по возможности низкие напряжения сдвига и таким образом пружинный пруток имеет по возможности незначительное предрасположение к ползучести. Это отношение между парами рассчитывается по жесткости групп обеих пар.

Предложенная в соответствии с изобретением пружина предпочтительно применяется в производстве транспортных средств, в безрельсовых транспортных средствах и рельсовых транспортных средствах. Тем не менее, возможно применение во всех областях использования винтовых или вообще пружин кручения, в которых окружающие условия не угрожают примененным материалам пружины в недопустимой степени.

Краткое описание чертежей

Фиг. 1а и фиг. 1b схематически показывают две формы осуществления предложенной в соответствии с изобретением пружины кручения. На фиг. 1 она представлена в виде винтовой пружины с сердечником и на фиг. 1b в виде винтовой пружины без сердечника.

Фиг. 2 схематически показывает поперечное сечение А-А пружины согласно фиг. 1а со сплошным сердечником (1) и различными слоями (S1до Sj) c cоответствующими толщинами стенки слоя и материалами слоев.

Фиг. 3 схематически показывает поперечное сечение А-А пружины согласно фиг. 1а с трубообразным сердечником (1) и различными слоями (S1, до Sj) с соответствующими толщинами стенок и материалами слоев.

Фиг. 4 схематически показывает поперечное сечение В-В пружины согласно фиг. 1b без сердечника и различными слоями (S1, до Sj) с соответствующими толщинами стенок и материалами слоев.

Фиг. 5 схематически показывает устройство предложенного в соответствии с изобретением пружинного прутка соответственно примеру 1 осуществления (таблицы 1 и 2) с намотанным текстилем, причем слои всегда расположены попеременно в виде покрытия из стекловолокна (нагружено на сжатие) и покрытия из углеродных волокон (нагружено) на растяжение. На наружной стороне пружины расположено однородное наружное покрытие из синтетического материала.

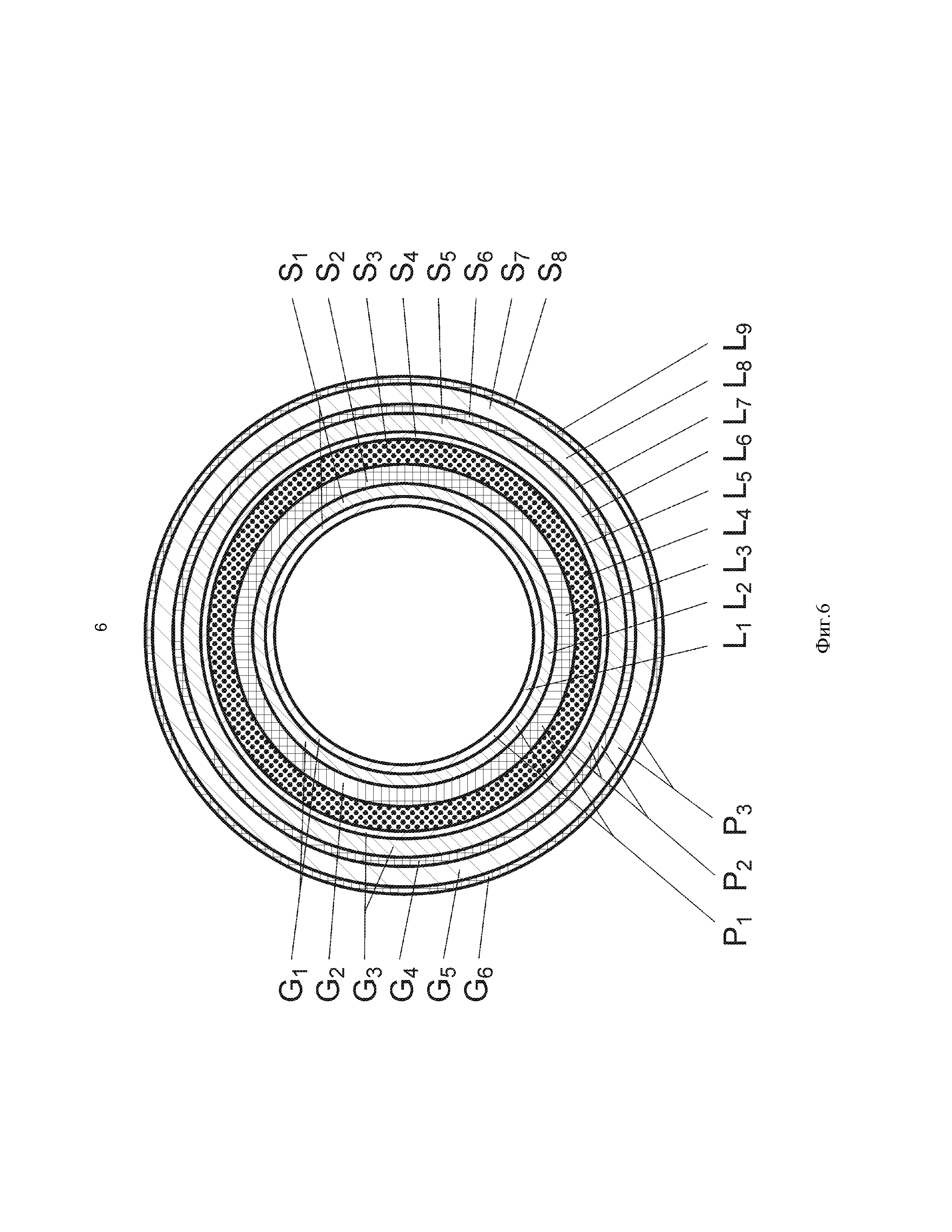

Фиг. 6 схематически показывает устройство предложенного в соответствии с изобретением пружинного прутка соответственно примеру 2 осуществления (таблицы 3 и 4) с намотанным текстилем, причем нагруженные на сжатие слои выполнены в виде покрытия из базальтовых волокон и нагруженные на растяжение слои в виде покрытия из углеродных волокон. Пружина имеет в четвертом покрытии волокна, которые ориентированы вдоль оси стержня.

Таблицы

Таблица 1 показывает пример 1 осуществления предложенного в соответствии с изобретением метода расчета с намотанным текстилем, причем слои всегда расположены попеременно в виде покрытия из стекловолокна (нагруженное на сжатие) и покрытия из углеродных волокон (нагруженное на растяжение). Таблица представлена в двух частях, причем во второй части первые четыре столбца еще раз были включены в виде отличительных данных для лучшей читаемости.

Таблица 2 показывает примененные для примера 1 осуществления волокна с их свойствами. Свойства известны из уровня техники и здесь только были сгруппированы.

Таблица 3 показывает пример 2 осуществления предложенного в соответствие с изобретением метода расчета с намотанным текстилем, причем нагруженные на сжатие слои расположены в виде покрытия из стекловолокна или базальтовых волокон и нагруженные на растяжение слои расположены в виде покрытия из углеродных волокон. Пример 2 осуществления имеет в четвертом покрытии волокна, которые ориентированы вдоль оси стержня. Таблица точно также представлена в двух частях, причем во второй части первые четыре столбца еще раз были включены в виде отличительных данных для лучшей читаемости.

Таблица 4 показывает примененные для примера 1 осуществления волокна с их свойствами. Свойства известны из уровня техники и здесь только были сгруппированы.

Осуществление изобретения

Расчет площади поперечного сечения осуществляется во всех примерах осуществления с помощью формулы для поперечного сечения в форме круглого кольца. В отношении соответствующих примеров описываются конкретные обстоятельства с представлением разреза пружинного прутка, таблица для описания характеристик пружинного прутка и таблица для представления соответствующих характеристик материала.

Пример 1 осуществления показывает предложенное в соответствии с изобретением устройство пружинного прутка из намотанных текстильных покрытий и полого сердечника (фиг. 5). В таблице 1 и 2 представляются характеристики устройства пружинного прутка и свойства примененных материалов. Пружинный пруток отличается тем, что всегда попеременно для нагрузки на сжатие применяется покрытие из стекловолокна и для нагрузки на растяжение покрытие из углеродных волокон. Вследствие большого различия жесткости волокон между стекловолокном и углеродным волокном групповая жесткость на растяжение по площади поперечного сечения должна согласовываться друг с другом. В этом примере это осуществляется с помощью заметно меньшей толщины стенки слоя углеродных волокон с 0,4 мм в сравнении со слоем стекловолокна с 1,1 мм. Покрытие 9 не является несущим слоем, так как оно в качестве однородного покрытия из синтетического материала не имеет предпочтительного усиления волокнами в ориентированном в направлении нагрузки на растяжение или на сжатие. Скорее покрытие 9 представляет герметизацию пружинного прутка снаружи по отношению к окружающей среде. Возможными задачами являются при этом защита от воздействия окружающей среды, защита от ударов (например, ударов камней), трибологическая стойкость (например, стойкий к трению защитный слой в тарелках пружин) или предотвращение контактной коррозии. Ненесущие слои обладают долей массы примерно по отношению к общей массе поперечного сечения пружинного прутка (масса возможно имеющегося сердечника пружинного прутка при расчете не учитывается).

Слои стекловолокна и углеродных волокон образуют в примере осуществления соответственно группы. Все группы распределяются по парам. Согласно изобретению все нагруженные на сжатие группы располагают более низкой групповой жесткостью и таким образом пример 1 осуществления образует предпочтительный вариант для предложенной в соответствии с изобретением пружины кручения.

Таблица 1

15

Таблица 1 (продолжение)

Таблица 2

16

Пример 2 осуществления показывает предложенное в соответствии с изобретением устройство пружинного прутка из намотанных текстильных покрытий и полого сердечника (фиг. 6). В таблице 3 и 4 представляются характеристики устройства пружинного прутка и свойства примененных материалов. По причине технически возможной укладки одинаковых волокон и одинакового угла волокон по отношению к оси стержня покрытия 1 и 2 образуют только один слой (S1). Укладка волокон с одинаковым углом волокон и волокнами в несколько покрытий может оказаться преимущественной, если например, при способе кольцевой намотки отдельные ровинги должны образовывать равномерную укладку и должно предотвращаться сдвижение соответственно частичное перекрытие внахлестку отдельных ровингов. Из слоя S1 получается группа G1. Для этой нагруженной на сжатие группы, которая находится далеко внутри на пружинном прутке, применялись углеродные волокна, так как здесь возникает незначительное растяжение и таким образом не превышается предел нагрузки материала. Покрытие 4 состоит в примере 2 осуществления из покрытия из углеродных волокон с углом волокон 0°. При этом речь идет о слое с углом волокон вне диапазона от 20° до 70° или диапазона от – 20° до – 70°, которое поэтому классифицировано в качестве ненесущего. Подобный слой оказывает положительное воздействие на чувствительность к поперечной нагрузке намотанного в виде винтовой линии вокруг оси пружины пружинного прутка и отсюда имеет смысл в отношении определенной массовой доли. В этом случае относящаяся к массе доля ненесущих слоев составляет примерно 16% и таким образом менее чем 25% всей массы пружинного прутка. Лежащие дальше снаружи нагруженные на сжатие покрытия (L5, L6, L8) образуются из покрытий из базальтовых волокон. Покрытия из базальтовых волокон согласно изобретению имеют более низкую групповую жесткость, чем нагруженное на растяжение покрытие с наибольшей групповой жесткостью (например, L9). При этом групповая жесткость L5 на 58% ниже и групповая жесткость покрытий L6 и L8 на 62% ниже. Относящаяся к массе доля нагруженных на сжатие покрытий из волокон, которые располагают более низкой групповой жесткостью, составляет 82%, так как только массы покрытий L1 и L2 не выполняют этот критерий. Одновременно нагруженное на растяжение покрытие L9 имеет групповую жесткость 139 ГПа и лежит таким образом заметно выше необходимых 60 ГПа. Все нагруженные на растяжение покрытия образуются при этом из углеродных волокон. Пример 2 осуществления представляет предпочтительный вариант предложенной в соответствии с изобретением пружины кручения. Все группы нормально распределяются по парам.

Таблица 3

18

Таблица 3 (продолжение)

Таблица 4

19

Перечень ссылочных обозначений

Liпокрытие i (числовой индекс i в замкнутом интервале натуральных чисел [1,I])

LWi толщина стенки покрытия i

Sj слой j (числовой индекс j в замкнутом интервале натуральных чисел [1,J])

αj угловая ориентация по отношению к оси стержня слоя Sj

1 сердечник пружинного прутка (наличие в качестве опции)

Mj материал слоя Sj

Dj диаметр слоя Sj

Wj толщина стенки слоя Sj

Esj жесткость слоя Sj

E1 жесткость вдоль по отношению к волокну материала Mj

Е2 жесткость поперек по отношению к направлению волокна материала Mj

G12 модуль сдвига материала Mj

v12 большой коэффициент Пуассона материала Mj

v21 малый коэффициент Пуассона материала Mj

Gk группа k (числовой индекс k в замкнутом интервале натуральных чисел [1,K])

Asj площадь поперечного сечения слоя Sj

EGk групповая жесткость группы Gk

FGkгрупповая жесткость при растяжении группы Gk

Pn пара n (числовой индекс n в замкнутом интервале натуральных чисел [1,N])

GVn отношение между группами n, рассчитанное по нагруженной на растяжение и сжатие группе

Da наружный диаметр пружинного прутка

CF углеродное волокно

GF стекловолокно

BF базальтовое волокно

S2 стекловолокно высокой жесткости

Е стекловолокно нормальной жесткости

НТ углеродное волокно нормальной жесткости

Реферат

Группа изобретений относится к области машиностроения. Пружина кручения выполнена в виде стержневой или винтовой пружины из пружинного прутка из композиционного материала на волокнистой основе. Несколько слоев усиления волокнами пропитаны материалом матрицы. Каждый слой содержит только волокна, которые нагружены на растяжение, или только волокна, которые нагружены на сжатие. Одна нагруженная на сжатие группа имеет более низкую групповую жесткость по отношению к нагруженной на растяжение группе с наибольшей групповой жесткостью. Способ включает этапы выполнения пружины кручения. Достигается увеличение плотности аккумулирования энергии. 2 н. и 20 з.п. ф-лы, 7 ил., 4 табл.

Комментарии