Пружина кручения и способ изготовления пружины кручения - RU2706507C1

Код документа: RU2706507C1

Чертежи

Описание

Область техники, к которой относится изобретение

Предметом настоящего изобретения является пружина кручения, в частности, в виде стержневой пружины или винтовой пружины из усиленного волокнами полимерного материала, которая обеспечивает улучшенное нагружение допустимой нагрузки на все слои материала и способ изготовления такого типа пружины.

Уровень техники

Пружины часто используют в ходовой части грузовых автомобилей. Таким образом, пытаются также обеспечить их легкую конструкцию, в первую очередь при этих не подрессоренных массах. В этой связи уже неоднократно предлагалось использование волокнистых композиционных материалов (FVW). Это касается, в частности, пружин кручения из усиленных углеродным волокном полимерных материалов (CFK) и усиленных стекловолокном полимерных материалов (GFK). При этом особо проблематично соответствующее нагрузке, однако, в то же время рентабельное изготовление этих конструктивных элементов.

Сюда же добавляются затруднения, выраженные в том, что волокна могут передавать соответственно лишь силы растяжения и сжатия и, следовательно, макроскопическая нагрузка на сдвиг в пружинной проволоке должна быть разделена на составляющую растяжения и составляющую сжатия (относительно главных осей напряжения +-45° к оси стержня в соответствии со старой теорией напряжений).

Известные ныне пружины из материала VVW нацелены на то, чтобы с помощью навивки волокон под углом +/-45° к оси стержня максимально благоприятно принимать распределение силы растяжения и сжатия в материале.

Известные также навивки волокон растяжения точно с 45°, причем составляющие нагрузки на сдвиг переносят в сердечник с помощью материала матрицы или напряжения сжатия.

Цель при конструировании пригодных пружин заключается в гомогенном нагружении всего используемого материала пружины. Необходимо добиться того, чтобы в материале отсутствовали отдельные слабые места и чтобы весь материал в целом достигал своего предела нагрузки при единообразной максимальной нагрузке. Это соответствует наилучшему использованию материала и, таким образом, лучшей достижимой степени легкости конструкции.

Заявка ЕР 0637700 описывает конструкцию пружины, при которой используют углеродные волокна, которые навиты вокруг оси стержня под углом от +-30° до +-60°. Отличительно то, что используют различное количество волокон растяжения и сжатия. В частности, количе6ство волокон сжатия превышает количество волокон растяжения. При этом стремятся к более равномерному нагружению волокон, что обуславливает лучшее специфическое использование использующегося материала. Хотя за счет того, что волокна направлений растяжения и сжатия используют в различных количественных соотношениях с соответствующими различными толщинами слоев достигают лучшего использования материала, не устраняется зависимость нагрузки на материал от диаметра пружинной проволоки.

Заявка US 5603490 предлагает использование волокон, нагружаемых исключительно в направлении растяжения без использования волокон, нагружаемых давлением. Волокна должны быть навиты таким образом, что они нагружены только растяжением. В случае пружины с поперечным сечением полого профиля это вследствие напряжений сдвига быстро привело бы к отказу и по этой причине в данном случае необходим устойчивый к сжатию сердечник, который принимает напряжения. Длительное гидростатическое напряжение в сердечнике и состояние напряжения сдвига в навитой оболочке волокон ведут, конечно, к нежелательной ползучести полимерной матрицы (эпокипласта). По этой причине это решение непригодно, например, для использования в автомобилестроении (длительная нагрузка со стороны веса автомобиля). Несмотря на то, что за счет использования лишь одного направления волокон хотя и достигают оптимального использования потенциала волокон применительно к нагрузке растяжением, в результате напряжений сдвига, которые, однако, вследствие отсутствия подпирания волокнами давления должны теперь передаваться большей частью через полимерную матрицу, при длительной нагрузке возникают существенные явления ползучести.

В заявке WO 2014/014481 A1 предложена конструкция волокон, при которой количество волокон в слоях и сердечнике представляет собой кратное общего базисного числа. Далее, раскрыто использование нескольких различных материалов в одной пружине (например, стекло, аморфные алмазы или их смесь). Помимо этого раскрывается, что углы отдельных волокон слоев волокон относительно оси стержня могут чередоваться (в частности, между положительным и отрицательным углом). Сердечник пружины может состоять из ориентированных в одном направлении волокон, однако, раскрыт также монолитный сердечник или полый сердечник. Предложен также сердечник из материала с памятью формы. Хотя и упомянуто, что материал пружины может быть составлен из смешанных материалов, однако, в отношении этого не дано инструкций действия, в результате чего принцип и действие смешанной конструкции остаются непонятными. Волокна должны быть расположены в слоях в качестве целочисленного кратного общего базисного числа, причем действие также остается неясным. Эта конструкция имеет тот недостаток, что волокна присутствуют в слоях лишь в количествах целочисленных факторов и в результате этого отсутствует оптимальное согласование толщины слоев.

Конструкции пружин из уровня техники не достигают оптимальной по легкости конструкции, так как неэффективно используется использующийся материал.

Раскрытие изобретения

Таким образом, ставится задача создания расположения волокон внутри нагруженной кручением пружинной проволоки, при котором все волокна во всех областях поперечного сечения пружинной проволоки нагружены максимально эффективно и соответствующим образом гомогенно для достижения предельно возможной относящейся к массе плотности накопления энергии. В частности, задачей настоящего изобретения является предложение способа для исполнения такого рода пружины. Пружинная проволока (также упругий стержень) намотана в винтовой пружине в качестве спирали. Пружина, специально винтовая пружина, содержит ось пружины, вокруг которой пружинную проволоку обвивают в форме спирали. Поперечное сечение пружинной проволоки имеет предпочтительно круглую форму, однако может быть также эллипсоидной или многоугольной или иной.

В соответствии с изобретением поставленную задачу решают с помощью конструкции пружины по п.1 формулы изобретения. Предпочтительный способ использования соответствующей изобретению пружины раскрыт в п.17 формулы изобретения. Предпочтительные формы исполнения раскрыты в дополнительных пунктах формулы изобретения.

В частности, для решения этой задачи достаточно выполнения трех следующих пунктов:

• Внутренние слои пружинной проволоки также должны быть вовлечены, хотя они в результате геометрических условий практически не расширяются,

• Слои растяжения и давления должны нагружаться равномерно,

• Между слоями волокон матрица должна передавать по возможности малое количество сил сдвига и подвергаться по возможности меньшему количеству напряжений во избежание ползучести матрицы и, следовательно, пружины в целом.

Область нагруженного скручиванием, имеющего форму стержня конструктивного элемента содержит только структуру пружины без элементов подводения нагрузки, как, например, согласованные области на тарелке пружины или зажиме пружины.

В последующем использованы следующие термины с описанными ниже значениями:

- Направление растяжения: знак +

- Направление давления: знак -

- Ось стержня: - ось в центральной точке пружинной проволоки вдоль ее продольного прохождения, которую называют осью пружинной проволоки или просто осью сердечника

Угол αj волокна: - угол волокна указывает угол рассогласования ориентации волокна относительно оси стержня.

- Положение Li: - Один слой может объединять в себе несколько слоев, например, один слой оплетки с многоосевой укладкой/спиральной навивкой содержит в целом два слоя с различной ориентацией волокон (соответственно, один слой – и один слой +; например, +45°). Слои слоя обычно соединены между собой (например, с приданием извитости или с вязанием или будучи неразъемно зафиксированными).

- Один слой однонаправленной (UD) укладки содержит, напротив, в основном лишь один слой ориентированных в одном направлении волокон.

- Несколько слоев могут, однако, образовывать также один слой (несколько соседних UD-слоев с одинаковой угловой ориентацией образуют один UD-слой).

- Один слой состоит в целом из неорганических усиливающих волокон (например, базальтовых волокон, стеклянных волокон), металлических усиливающих волокон (например, стальных волокон), органических усиливающих волокон (например, углеродных волокон, арамидных волокон) или натуральных волокон (например, волокон из пеньки).

- Один слой имеет назначенную толщину LWi стенки слоя.

- Один слой может представлять собой также однородный полимерный слой без усиливающих волокон и классифицируется как не несущий (например: наружная отделка устройства).

- Один слой может представлять собой также усиленный коротким или длинным волокном полимерный слой, в котором волокна расположены без предпочтительного направления и его классифицируют как не несущий.

- Один слой может состоять также из слоя из металлического материала (например, слой конечной отделки из металлического листа).

- Нумерация i слоев возрастает в направлении изнутри наружу.

- Слой Sj: - При бесконечных/усиленных текстильным волокном слоях все волокна одного слоя Sjимеют одинаковую угловую ориентацию αj.

- В одном слое могут, однако, также располагаться рядом друг с другом или смешаны волокна из различных материалов Мj.

- Слои могут представлять собой также гомогенные полимерные слои без усиливающих волокон, слои с усиленным короткими или длинными волокнами полимерным слоем, металлические слои или т.п.

- Нумерацию j слоев производят в направлении изнутри наружу.

- Слои с углом волокон в диапазоне от 20° до70° в (направлении + растяжения) или от –20° до -70° (направление – давления) называют несущими слоями (предпочтительно от 30° до 60° в (направлении + растяжения) или от -30° до 60° (направление - давления))

- Один несущий слой служит преимущественно для приема напряжений растяжения (знак +) или напряжений сжатия (знак -) в направлении волокна

- Все слои с углами вне углового диапазона от 20° до 70° в (направлении + растяжения) или от -20° до -70° (направлении - давления) классифицируют как не несущие.

Поверхность Asj поперечного сечения: - Каждый слой имеет назначенную поверхность Asj поперечного сечения

- Нормалью поверхности поперечного сечения является ось стержня

- Расчет поверхности поперечного сечения производят, например, при круглом поперечном сечении с помощью формулы площади круга

- Ось слоя: - Каждый слой имеет ось, которая проходит под углом волокна αj к оси стержня и вращается с прохождением слоя в спирали вдоль ости стержня.

- Диаметр Dj слоя: - Диаметр, арифметически определенный из внутреннего и наружного диаметров соответствующего слоя

- На случай, когда вывод слоев производят аналогично слоям с приданной извитостью (например, оплетка) 2, оба слоя имеют одинаковый диаметр

- Жесткость Esjслоя: - Жесткость Esjслоя соответствует отдельному или смешанному модулю всех компонентов волокон и матрицы соответствующего слоя (в соответствии с правилом смешения в рамках классической теории ламинатов (например, Puck, Tsai, Niederstadt, Geier) с трансформацией применительно к ориентации +/-45° относительно оси стержня

- Используют только абсолютные величины

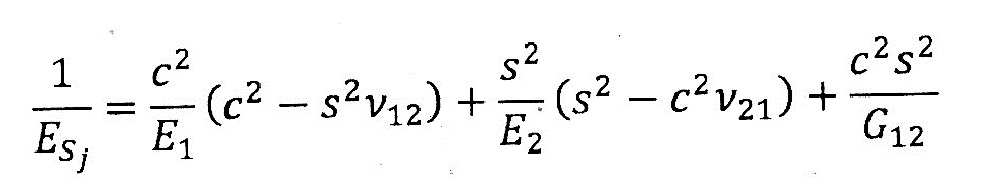

- Формула расчета для жесткости Esjслоя:

где с = cos (|α| - 45° и s = sin|α| -45°

Esj – жесткость слоя, Е1 – жесткость продольно к волокну материала Mj, E2 – жесткость поперечно к направлению волокон материала Mj, G12 – модуль сдвига материала Mj, ν12 – большой коэффициент поперечного сжатия материала Mj,

ν21 - малый коэффициент поперечного сжатия материала Mj.

- Группа GK: - Один или несколько лежащих друг на друге слоев одного направления нагрузки (ориентация растяжения или давления) совместно образуют соответственно группу GK.

- Образование группы не зависит от используемых материалов или принадлежности слоев

- Классифицированные как не несущие слои или слои не учитывают при оценке наложения друг на друга, таким образом, также при обстоятельствах физически не соприкасающиеся слои можно рассматривать как лежащие друг на друге.

- Отсчет групп начинают изнутри.

- Ось группы: Каждая группа в соответствии с ориентацией растяжения или давления имеет ось группы, которая проходит под углом +45°(растяжение) или –45° (давление) относительно оси стержня и с прохождением слоя в спирали вращается вдоль оси стержня

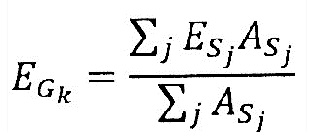

Жесткость EGK группы: Жесткость EGk группы соответствует трансформированному в направлении оси группы, отнесенному по весу к единице площади смешанному модулю всех компонентов волокон и матрицы соответствующей группы (в соответствии с правилом смешивания в рамках классической теории ламинатов (например, Puck, Tsai, Niederstadt, Geier).

- Используют только абсолютные величины

- Формула расчета жесткости EGk группы:

EGk - жесткость группы k, ESJ – жесткость слоя j, ASJ – поверхность поперечного сечения слоя j

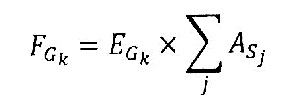

Жесткость FGk группы при растяжении: - Продукт из жесткости группы и назначенной поверхности поперечного сечения группы.

- Формула расчета жесткости FGK группы при растяжении:

FGk – жесткость группы k при растяжении, ЕGk – жесткость группы k, ASj – поверхность поперечного сечения слоя j

- Пара Pn: две расположенных друг на друге группы соответственно образуют одну пару (из формирования групп принудительно следует, что пара всегда состоит из двух групп с осью +45° и -45°)

- Классифицированные rfr не несущие слои или слои не учитывают при оценке наложения друг на друга, тем самым по мере надобности физически не соприкасающиеся группы можно рассматривать как наложенные друг на друга.

- Формирование групп начинается с самой внутренней группы и последовательно продолжается в направлении наружу

- Уже успешно назначенная для одной пары группа не может образовывать пару с со следующей наложенной друг на друга группой.

-Коэффициент GVn группы: - Группам в одной паре назначают коэффициент групп следующим образом: жесткость группы при растяжении с осью +45° группы, деленная на жесткость группы при растяжении с осью -45° группы (величины жесткости групп при растяжении при этом не имеют знака, так как в расчет вовлекают только абсолютные значения жесткости группы при растяжении)

- Коэффициент PVn: Для двух наложенных друг на друга пар коэффициент пар назначают следующим образом: жесткость внутренней пары, деленная на жесткость прилегающей пары

Комплект давления: - Все группы направления давления образуют комплект давления.

- Сортировку групп в комплекте производят в направлении изнутри наружу

Комплект растяжения: - Все группы направления растяжения образуют комплект растяжения.

- Сортировку групп производят в направлении изнутри наружу.

Смешанные волокна: Ровница или пучок волокон, который составлен из элементарного волокна различных материалов

Для ведущих далее рассмотрений способов исполнения или расположения волокон в пружинной проволоке исходят из идеального совпадения рассчитанного или определенного угла αj волокна в изготовленном конструктивном элементе. Возможные отклонения угла, соответственно в направлениях + и -, от рассчитанных величин вследствие формообразования (например: намотка вытянутой пружинной проволоки вдоль оси пружины к виду спирали), обусловленные спецификой установки технологические отклонения (например: колебания скорости вращения намоточной установки) или смещения в результате операций манипуляции (например: ручная транспортировка промежуточного продукта) в изготовленном конструктивном элементе не важны для выводов в отношении представленного способа изготовления до тех пор, пока абсолютная угловая разность не составит менее 20°, предпочтительно менее 10° и особо предпочтительно менее 5°.

Краткое описание чертежей

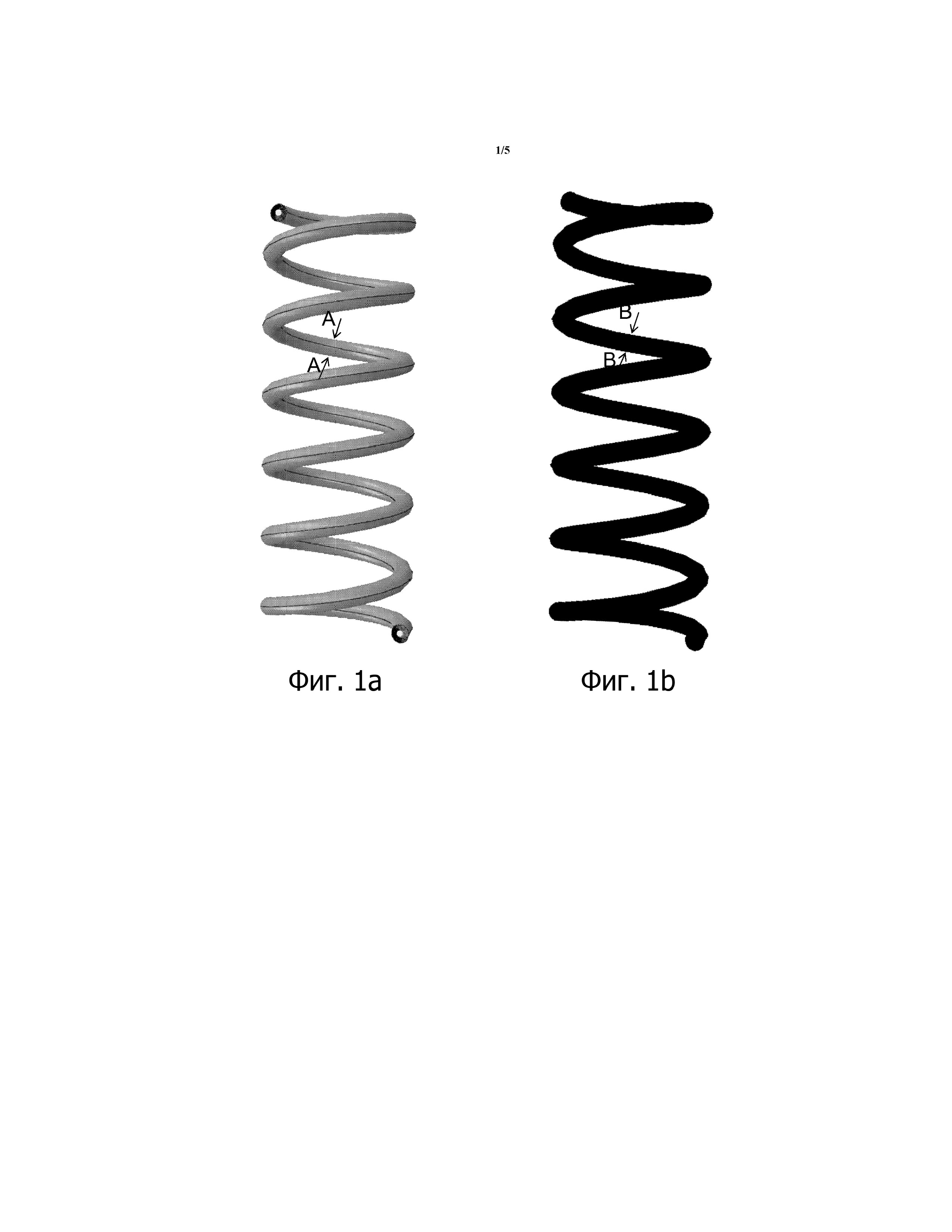

Фиг. 1а и фиг. 1b схематически показывают две формы исполнения соответствующей изобретению пружины кручения. На фиг. 1а она изображена в качестве винтовой пружины с сердечником, а на фиг. 1b – в качестве винтовой пружины без сердечника.

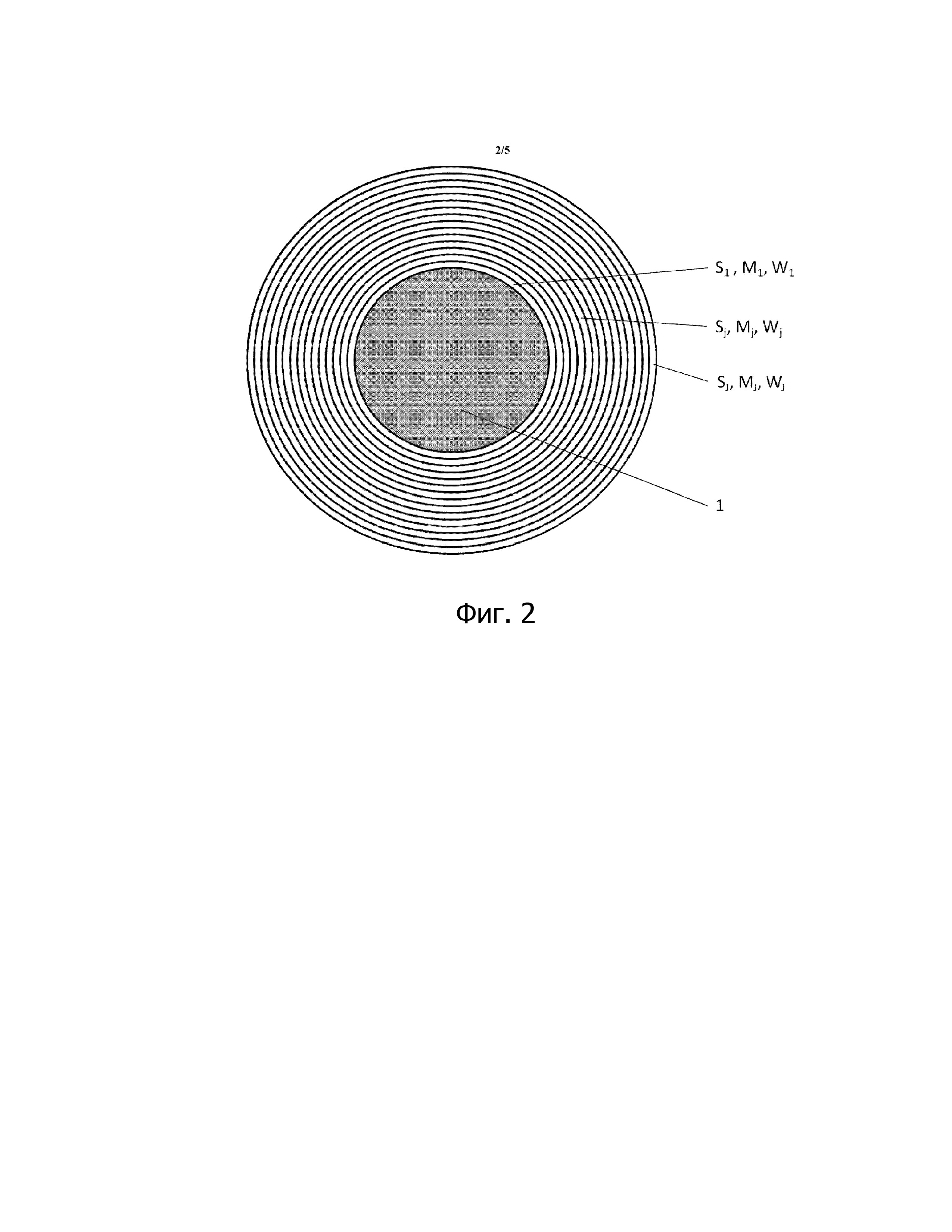

Фиг. 2 схематически показывает поперечное сечение А-А пружины по фиг 1а с цельным сердечником (1) и различные слои (S1 – SJ) с соответствующими толщинами стенок и материалами слоев.

Фиг. 3 схематически показывает поперечное сечение А-А пружины по фиг. 1 А с трубчатым сердечником (1) и различные слои (S1 – SJ) с соответствующими толщинами стенок и материалами слоев.

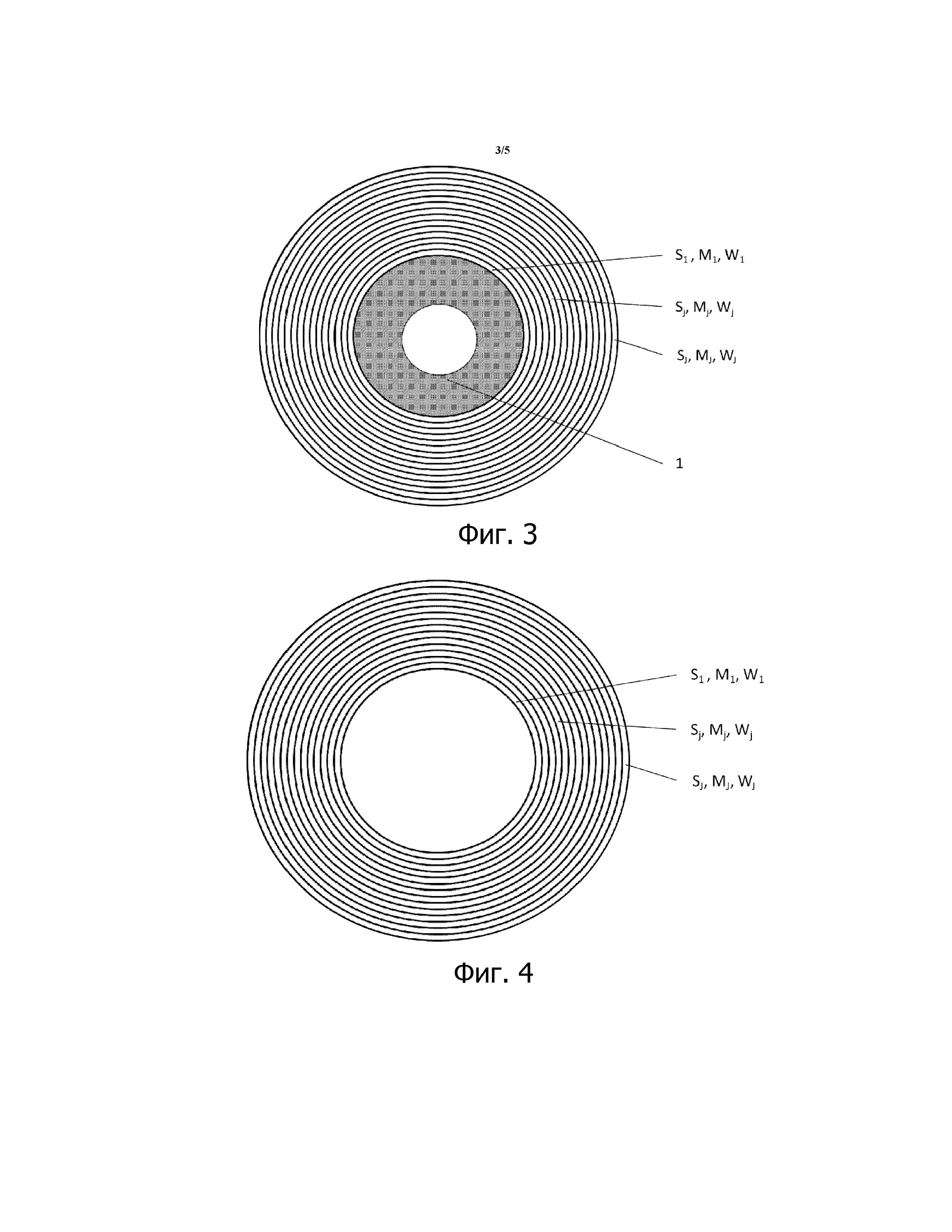

Фиг. 4 схематически показывает поперечное сечение В-В пружины по фиг. 1b без сердечника и различные слои (S1 – SJ) с соответствующими толщинами слоев и материалы слоев.

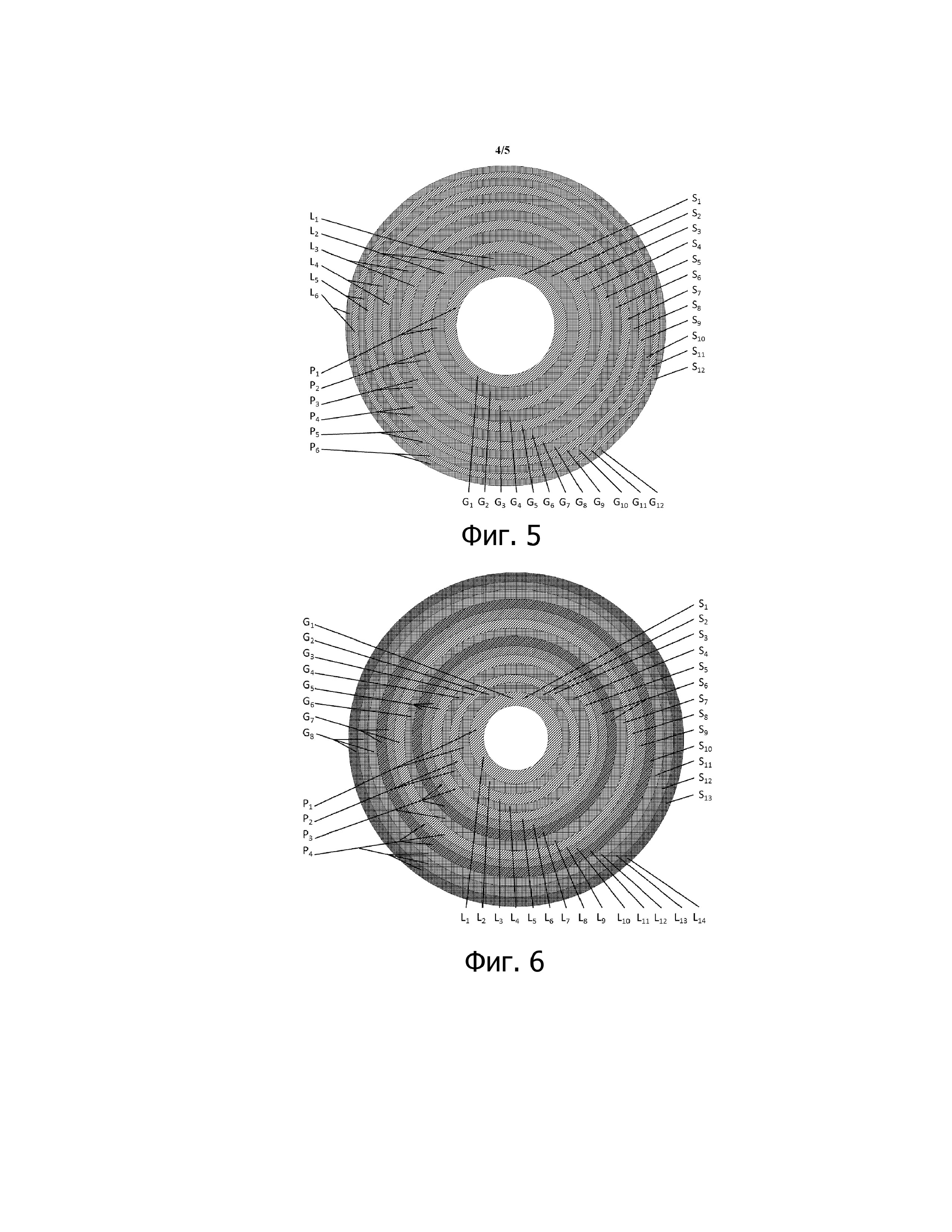

Фиг. 5 схематически показывает структуру соответствующей изобретению конструкции пружины из примера 1 исполнения с плетенным текстильным материалом и с диаметром сердечника, составляющим 4 мм (табл. 1 и 2).

Фиг.6 схематически показывает расположение соответствующей конструкции пружины из примера 2 исполнения с намотанным текстильным материалом (например, на станке для намотки кольцевых катушек) и с диаметром сердечника, составляющего 3,5 мм (табл. 3 и 4).

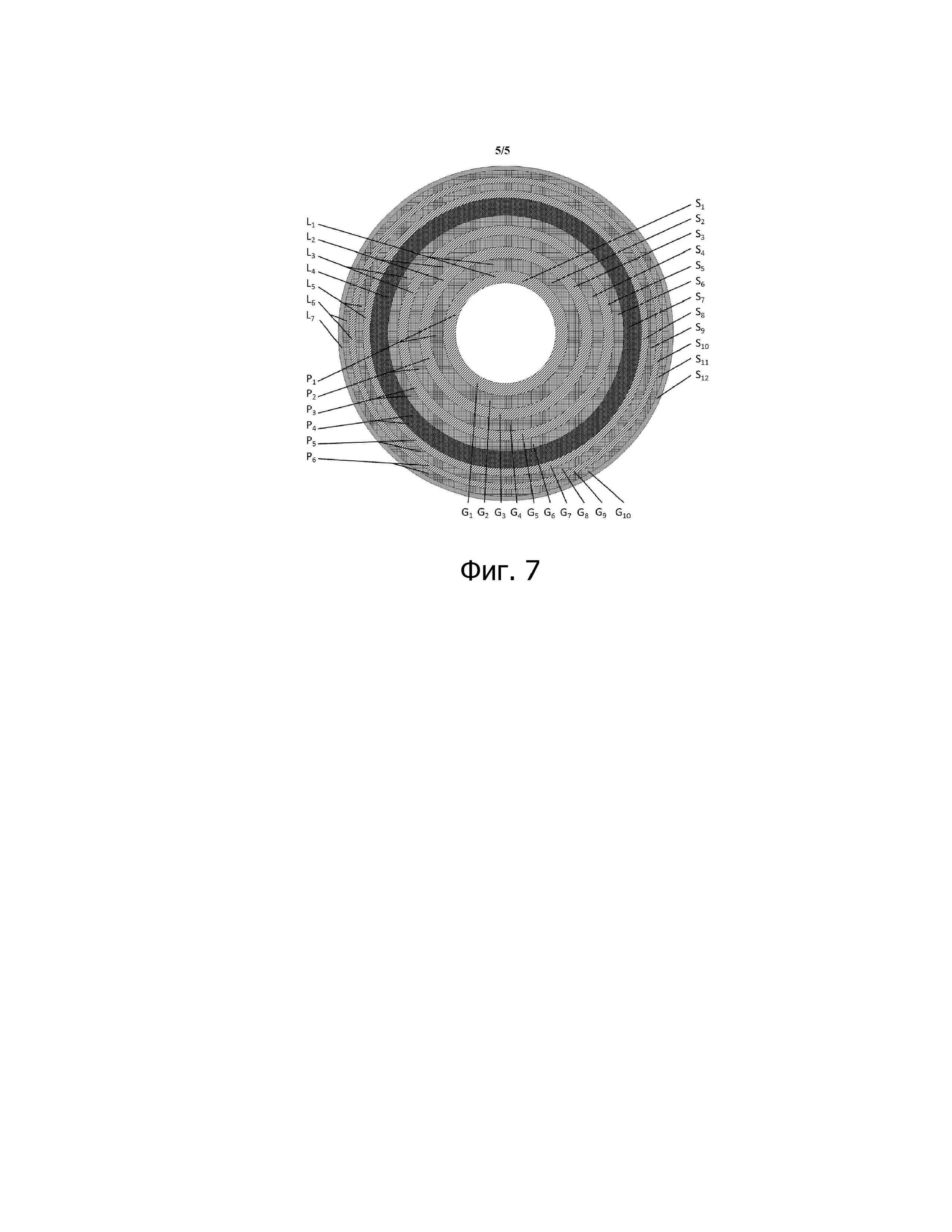

Фиг. 7 схематически показывает структуру соответствующей изобретению конструкции пружины из примера 3 исполнения с плетенным текстильным материалом, причем четвертый слой является UD- поверхностной текстильной структурой и на наружной стороне пружины расположен гомогенный наружный слой полимерного материала (табл. 5 и 6).

Осуществление изобретения

Предпочтительный способ исполнения соответствующей изобретению пружины предусматривает:

Пролонгацию пружин осуществляют на базе полученных опытным путем величин и в соответствии с уровнем техники. Параметры этих пружин используют в качестве стартовых параметров для оптимизации пружин по соответствующему изобретению способу.

Все последующие приведенные этапы исполнения должны выполняться итеративно по отдельности или в совокупности с периодичностью для выполнения в процессе шлифования всех требуемых критериев исполнения.

Этап 1:

На первом этапе конструкцию пружинной проволоки реализуют таким образом, что в одном из обоих комплектов происходит, по меньшей мере, однократное снижение жесткости соседних групп в направлении изнутри наружу. Предпочтительно в соответственно одном комплекте следующие группы имеют в направлении изнутри наружу одинаковую или уменьшающуюся в направлении изнутри наружу жесткости группы. В особо предпочтительно случае жесткость соседних групп снижается на протяжении всего радиуса пружинной проволоки в обоих комплектах в направлении изнутри наружу.

Этого достигают с помощью одной или одной комбинации двух или трех следующих возможностей:

Возможность I: различный материал волокна

- для этого во внутренних группах используют волокна с высокой жесткостью (например, UHM-CF), в средних группах используют волокна средней жесткости (например, IM-CF), далее в наружном направлении используют жесткие волокна (например, HT-CF) и в наружных группах используют волокна с низкой жесткостью (например, CF).

Возможность II: различные углы волокон

- точная регулировка величин жесткости возможна за счет угла волокна в слоях, так что при нескольких слоях из одного и того же материала, в направлении изнутри наружу все же может быть произведено согласование жесткости за счет угла волокна.

Возможность III: смешивание различных волокон

Если скачки жесткости являются слишком большими для компенсации с помощью угла волокон, в слоях одной группы или также от одной группы к следующей группе возможно использование различных материалов со смесью из базисных типов волокон.

Этап 2:

Теперь в направлении изнутри наружу происходит образование пар. Причина ползучести материала матрицы в случае длительных нагрузок заключается в целом в весьма высоком напряжении сдвига между группами в пружине. Во избежание напряжений сдвига между группами группы одной пары должны иметь сравнимые величины жесткости групп при растяжении, влияние на которые может быть оказано, например, с помощью поверхности поперечного сечения, объемного содержания волокна, угла волокон или выбора материала. Из обеих величин жесткости групп при растяжении одной пары рассчитывают коэффициент группы. Коэффициент группы должен находиться внутри заранее заданного диапазона. Способ исполнения предусматривает, что коэффициент GV группы лежит в диапазоне 0,2<=GV<=5, предпочтительно 0,5<=GV<=2 и особо предпочтительно 0,75<=GV<=1,33.

Для достижения действующих коэффициентов групп необходима, например, компенсация различных величин жесткости материала различных типов волокон с помощью согласованных поверхностей поперечного сечения. Для этого жесткость волокна выбирают с помощью предпочтительного технологического способа в соответствии с предельно допустимой нагрузкой на волокна. Так, например, волокна UHM-CF с высокой жесткостью могут воспринимать лишь ограниченные нагрузки давления и по этой причине должны эффективно использоваться предпочтительно для нагруженных растяжением слоев. Волокна IM-CF обладают хорошей возможностью сжатия и поэтому могут быть удачно использовано также для нагруженных давлением слоев. Например, теперь одна нагруженная растяжением пара из волокон UHM-CF и одна нагруженная давлением пара из волокон IM-CF с соответственно лишь одним слоем образуют пару. Нагруженная растяжением группа (UHM-CF) обладает теперь более высокой жесткостью группы, нежели нагруженная давлением группа (IV-CF). Для настройки предпочтительного коэффициента группы возможно согласование толщины стенки слоя и, таким образом, поверхности поперечного сечения. Продукт из жесткости группы и назначенной поверхности поперечного сечения образует жесткость группы при растяжении. Для пары, состоящей из волокон UHM-CF и IM-CF, толщины стенок, например, для нагруженной растяжением группы составляет 1 мм и для нагруженной давлением группы составляет 1,5 мм. Тем самым, с помощью назначенных поверхностей поперечного сечения величины жесткости при растяжении нагруженных растяжением и нагруженных давлением групп могут быть приравнены друг к другу и коэффициент группы составляет величину, лежащую внутри желаемого диапазона. Таким образом, между группами почти полностью отсутствуют напряжения сдвига и пружинная проволока обладает, таким образом, предпочтительной характеристикой ползучести.

Другие предпочтительные формы исполнения предусматривают использованием одного или нескольких весьма тонких и, следовательно, весьма незначительно способствующих несущей способности конструктивного элемента промежуточных или наружных слоев, которые за счет ориентации своих волокон способствуют, например, жесткости при поперечной силе пружины или представляют собой отделочный слой по отношению к медиальной нагрузке окружающей среды. Однако, в соответствии с изобретением лишь максимально 25%, предпочтительно 15%, особо предпочтительно 5% массы пружинной проволоки (без сердечника) должно состоять из слоев, классифицированных как не несущие.

Далее, предпочтительно использование пружинной проволоки, в которой группы пружинной проволоки состоят, по меньшей мере, на 50%, предпочтительно 75% и особо предпочтительно 95% применительно к доле общей массы пружинной проволоки (без сердечника) из групп, которые внутри класса растяжения и давления имеют снижающуюся в направлении изнутри наружи или неизменную жесткость групп.

Далее, предпочтительно использование пружинной проволоки, в которой группы пружинной проволоки были успешно назначены для одной пары, по меньшей мере, в доле 50%, предпочтительно 75% и особо предпочтительно 9% общей массы пружинной проволоки (без сердечника).

Далее, предпочтительным является нанесение наружного слоя полимерного материала или слоя из материала матрицы без усиления волокнами. Соответствующий изобретению способ предусматривает, однако, что, по меньшей мере, 75%, предпочтительно 85%, особо предпочтительно 95% упругой энергии накапливается в случае нагрузки волокнистым композиционным материалом, а не наружными слоями полимерного материала. Это охватывает также возможность того, что происходит разрыв наружного слоя полимерного материала, однако, усиленные волокном слои и опционально присутствующий сердечник остаются неповрежденными.

Предпочтительно основанное на расчетах исполнение соответствующей изобретению пружины осуществляют с помощью компьютера. После исполнения в соответствии с соответствующим изобретению способом пружину изготавливают с использованием способа из уровня техники.

В соответствии с изобретением несущее поперечное сечение пружины (слоями и т.п., которые являются не несущими, пренебрегают) согласуют по своим характеристикам жесткости таким образом, что возникает гомогенное нагружение материала на протяжении всего поперечного сечения пружинной проволоки. Это происходит предпочтительно при уменьшении жесткости слоя в радиальном направлении, исходя от оси стержня. В частности, жесткость группы снижают в направлении изнутри наружу для компенсации пониженной нагрузки внутренних слоев или перегрузке наружных слоев. Пружина выполнена предпочтительно таким образом, что предела нагрузки достигают почти одновременно во всех слоях.

Предпочтительно стержень соответствующей изобретению пружины имеет круглое поперечное сечение. Возможны, однако, также эллипсоидное или многоугольное поперечное сечение. Опционально пружина содержит сердечник. Он состоит предпочтительно из волокнистого композиционного материала, при котором волокна проходят однонаправлено, параллельно оси стержня. Другие предпочтительные формы исполнения предусматривают полный сердечник, в случае которого аксиальное полое пространство окружено волокнистым композиционным материалом или не усиленной оболочкой из полимерного материала. Далее, предпочтительным является сердечник, который состоит полностью из полимерного материала, или сердечник, который образован исключительно полым пространством.

Далее, соседние пары образуют предпочтительно лишь незначительно отличающийся друг от друга коэффициент пары, так что также между парами возникают минимально возможные напряжения сдвига и, таким образом, пружинная проволока имеет минимально возможную склонность к ползучести. Этот коэффициент пары рассчитывают из жесткостей групп обеих пар.

Соответствующую изобретению пружину используют предпочтительно в автомобилестроении при производстве грузовых автомобилей и рельсовых транспортных средств. Представляется, однако, возможным использование для всех областей применения винтовых или в целом пружин кручения, при которых условия окружающей среды не оказывает на используемые материалы пружины влияния в недопустимой мере.

Таблица 1 показывает пример 1 осуществления соответствующего изобретению способа исполнения с плетенным текстильным материалом и диаметром сердечника, составляющим 4 мм.

Таблица 2 показывает используемые для примера 1 исполнения волокнистые материалы с их характеристиками. Характеристики известны из уровня техники и представлены здесь лишь в виде сопоставления.

Таблица 3 показывает пример 2 исполнения соответствующего изобретению способа исполнения с намотанным текстильным материалом (например, на станке для намотки кольцевых катушек) и с диаметром сердечника, составляющим 3,5 мм.

Таблица 4 показывает используемые для примера 2 исполнения волокнистые материалы с их характеристиками. Характеристики известны из уровня техники и представлены здесь лишь в виде сопоставления.

Таблица 5 показывает пример 3 исполнения соответствующего изобретению способа исполнения с плетенным текстильным материалом, причем четвертый слой является UD-поверхностной текстильной структурой.

Таблица 6 показывает используемые для примера 3 исполнения волокнистые материалы с их характеристиками. Характеристики известны из уровня техники и представлены здесь лишь в виде сопоставления.

Примеры исполнения

Расчет поверхности поперечного сечения во всех примерах исполнения производят с помощью формулы для кольцевого поперечного сечения. Для соответствующих примеров исполнения описаны конкретные обстоятельства с изображением сечения пружинной проволоки, таблицей для описания параметров пружинной проволоки и таблицей для изображения назначенных параметров материала.

Пример 1 исполнения (табл. 1) показывает простую конфигурацию соответствующей изобретению пружины, которая состоит из шести слоев плетенного текстильного материала и полого сердечника диаметром 4 мм. Слои плетеного изделия образуют 12 несущих слоев. В соответствии с традицией один слой разделен на один нагруженный растяжением слой и один нагруженный давлением слой, которые оба имеют одинаковый радиус слоя. На фиг. 5 схематически изображено поперечное сечение пружины. При этом из соображений наглядности изображения при разложении всегда изображают расположенный внутри, нагруженный давлением слой. Расчет производят тем не менее традиционным образом (табл. 1). Пример 1 исполнения содержит только слои, классифицированные как несущие. Слои текстильного материала расположены таким образом, что они в качестве разложенных слоев расположены под углом волокна от +45° до -45° к оси стержня. Слои плетеного изделия содержат в направлении изнутри наружу материалы в соответствии с табл. 2. При этом выбор материала произведен таким образом, что жесткость материала вдоль волокон снижается в направлении изнутри наружу. Эта характеристики сохраняется также после преобразования (в данном случае без изменения числового значения) в направлении оси слоя, что выражено в снижении жестких слоев и групп в направлении изнутри наружу. Слои чередующимся образом присутствуют в направлении давления и направлении растяжения, в результате чего каждый слой образует одну отдельную группу. Если группы рассортированы в направлении изнутри наружу и по нагрузке давлением и растяжением, возникает комплект (G1, G3, G5,G7, G9, G11) давления для нагрузки давлением и комплект

(G2, G2, G6,G8, G10, G12) растяжения для нагрузки растяжением. При этом отдельные комплекты имеют снижающуюся в направлении изнутри наружу жесткость группы. Начинающее внутри формирование пары протекает для всех групп успешно, поскольку коэффициенты жестки групп лежат в пределах требуемых диапазонов. Образуются шесть пар, которые все имеют коэффициент группы, составляющий 1. В примере 1 исполнения 100% массы пружинной проволоки расположено в группах с уменьшающейся в направлении изнутри наружу или остающейся неизменной жесткостью групп. Одновременно все группы назначены для пар. Таким образом, пример 1 исполнения является в соответствии с изобретением предпочтительной формой исполнения с равномерной нагрузкой на материал и малой склонностью к ползучести.

В примере 2 исполнения (табл. 3 и 4) присутствует соответствующая изобретению конструкция пружины, которая может быть изготовлена, например, в процессе кольцевой намотке по уровню техники и содержит в общей сложности 14 слоев. Изображение из фиг. 6 соответствует принципиальной конструкции со слоями витков и полым сердечником диаметром 3,5 мм. На обоих первых слоях (S1 и S2), которые также образуют обе первых группы (G1 и G2), продемонстрирован случай, когда жесткость волокон выбирают в соответствии с предельно допустимой нагрузкой на волокна. Для нагруженного давлением слоя используют IM-углеродные волокна с более высокой прочностью при сжатии, а для нагруженного растяжением слоя используют UHM-углеродные волокна. Для того, чтобы обе группы при образовании пары имели характеристику с по возможности малым напряжением сдвига, величины жесткости обеих групп (G1 и G2) приближают друг к другу посредством согласования толщины стенок, в результате чего их коэффициент лежит внутри диапазона особо предпочтительного коэффициента группы. Расположенные далее снаружи слои 5, 6 и 7 образуют два слоя. На основании технически возможной укладки с одинаковым волокнистым материалом и одинаковым углом волокон относительно оси стержня слои 6 и 7 образуют только один слой (S6). Из слоев S5 и S6 образуется группа G5, так как при этом речь идет о нескольких лежащих друг на друге, несущих слоях с одним направлением нагрузки. Группа 7 (G7) показывает, как в соответствии с методикой слои (S8, S6 и S10) объединяют в одном направлении нагрузки. Эти слои имеют различные по своей высоте значения жесткости слоев, которые обусловлены различным волокнистым материалом и различными углами волокон. Жесткость группы 7 рассчитывают в качестве усредненного по поверхности арифметического средства назначенных для группы слоев. В примере 2 исполнения комплекты для нагружения растяжением или давлением обладают снижающейся в направлении изнутри наружу жесткостью групп и, таким образом, равномерной нагрузкой. Успешно образованные на базе жесткостей групп пары лежат внутри диапазона предпочтительных коэффициентов групп.

В примере 3 исполнения (табл. 5 и 6) изображена более сложная конструкция соответствующей изобретению пружины. Конструкция соответствует изображению на фиг. 7. Пружинная проволока состоит в направлении изнутри наружу из трех слоев (L1, L2 и L3) плетеного текстильного материала, за которым следует слой (L4) обмотки, за которым следуют два слоя (L5 и L6) текстильного плетеного материала и в завершение следует чисто слой (L7) из полимерного материала. Для плетеных слоев текстильного материала назначение слоев и групп, а также образование групп осуществляют аналогично примеру 1 исполнения. В отличие от этого дело обстоит так, что используемый материал в этом случае содержит также смешанные волокна из базисных типов волокон из бесщелочного стекла и НТ-углеродных волокон. Они смешаны по своей массовой доле таким образом, что возникают различные жесткости, в частности, в продольном направлении волокна. За счет использования смешанных волокон в плетенном текстильном материале возможна лучшая передача больших скачков жесткости между стеклянными и углеродными волокнами. С отграничением от примера 1 исполнения следующее существенное отличие обусловлено слоями L4 и L7, которые классифицируют как не несущие и, тем самым, неспособные образовывать группы. При этом слой 4 состоит из слоя углеродного волокна с углом волокна 0°. При этом речь идет о слое с углом волокна вне диапазона от 20° до 70° или диапазона от -20° до -70°, который по этой причине классифицирован как не несущий. Такого рода слой оказывает предпочтительное воздействие на чувствительность к поперечным нагрузкам намотанной в виде спирали вокруг оси пружины пружинной проволоки и поэтому в известной мере является целесообразным. Слой 7 также является не несущим слоем, так как он не содержит в качестве гомогенного слоя полимерного материала предпочтительного усиления волокнами в ориентированном в направления растяжения или сжатия направлении нагрузки. Более того, слой 7 представляет собой завершение пружинной проволоки в направлении наружу к окружающей среде. Возможными задачами при этом является экранирование относительно медиальных влияний окружающей среды, возможная защита от ударов (например, камнями), трибологическая устойчивость (например, устойчивый к истиранию защитный слой в тарелках пружины) или предотвращение контактной коррозии. Не являющиеся несущими слои имеют массовую долю 21% относительно общей массы поперечного сечения пружины (массу возможно присутствующего сердечника пружины для расчета не используют). Поскольку в этом соответствующем варианте жесткость групп снижается в направлении изнутри наружу и в соответствии с методикой все группы успешно образуют пары, группы для обоих требований имеют массовую долю более 75% и, таким образом, этот пример 3 исполнения представляет собой предпочтительную конструкцию.

Перечень ссылочных обозначений

Li Слойi (счетный индекс i в закрытом интервале натуральных чисел [1,I]

LWi Толщина стенки слоя i

SJ Слой (счетный индекс) в закрытом интервале натуральных чисел [1,J]

αj Угловая ориентация относительно оси стержня слоя Sj

1 Сердечник пружинной проволоки (присутствует опционально)

Mj Материал слоя Sj

Dj Диаметр слоя Sj

Wj Толщина стенки слоя Sj

ESjЖесткость слоя Sj

Е1 Жесткость в продольном направлении к волокну материала Mj

Е2 Жесткость поперечно к направлению волокон материала Mj

G12 Модуль сдвига материала Mj

ν12 Большой коэффициент поперечного сжатия материала Mj

ν21 Малый коэффициент поперечного сжатия материала Mj

Gk Группа k (счетный индекс k в закрытом интервале натуральных чисел [1,K]

AsjПоверхность поперечного сечения слоя Sj

EGk Жесткость группы Gk

FGkЖесткость группы Gk при растяжении

Pn Пара n (счетный индекс n в закрытом интервале натуральных чисел [1,N]

GVn Коэффициент n группы, рассчитанный из нагруженной растяжением и

давлением группы

Da Наружный диаметр пружинной проволоки

CF Углеродное волокно

BF Базальтовое волокно

GF Стеклянное волокно

S2 Стекловолокно с высокой жесткостью

Е Стекловолокно с нормальной жесткостью

UHM Углеродное волокно с очень высокой жесткостью (Ultra High Modulus)

IM Углеродное волокно с высокой жесткостью (Intermediate Modulus)

НТ Углеродное волокно с нормальной жесткостью (High Tenasity).

Реферат

Группа изобретений относится к области машиностроения. Стержневая или винтовая пружина кручения выполнена из пружинной проволоки из волокнистого композиционного материала. Пружина кручения содержит слои усиления волокном, пропитанные материалом матрицы. Каждый слой содержит волокна, нагруженные только растяжением или сжатием. Жесткость материала групп слоев с одинаковым направлением нагрузки является различной. Способ раскрывает этапы изготовления пружины кручения в качестве стержневой пружины или винтовой пружины из многослойного волокнистого композиционного материала. Достигается повышение энергоемкости пружины. 2 н. и 17 з.п. ф-лы, 8 ил., 6 табл.

Комментарии