Режущая пластина из спеченного изделия и способ ее изготовления - RU2104826C1

Код документа: RU2104826C1

Чертежи

Описание

Изобретение относится к режущей пластине из твердого спеченного изделия, состоящей из композиционного спеченного корпуса из спеченного изделия, которое получают из кубического нитрида бора (эльбора) (далее называемого в данном материале CBN), или из алмаза и цементированного карбида, или т.п., к режущей пластине из спеченного изделия с покрытием, которую получают путем покрытия режущей пластины из спеченного изделия износостойким слоем, и к способу их изготовления.

В целом спеченные изделия из алмаза или эльбора широко применяются для изготовления режущих инструментов, например, для инструментов токарного станка. Такой инструмент из спеченных изделий изготавливают на чрезвычайно дорогостоящем оборудовании, которое может генерировать сверхвысокое давление, по меньшей мере, 40 кбар и высокую температуру 1300oC.

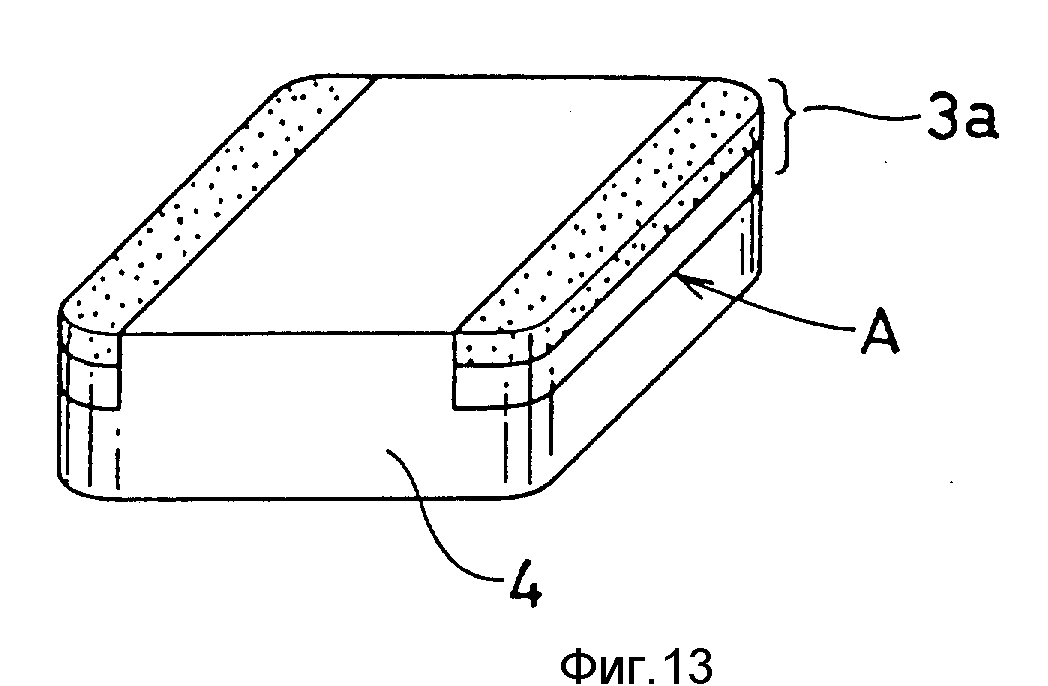

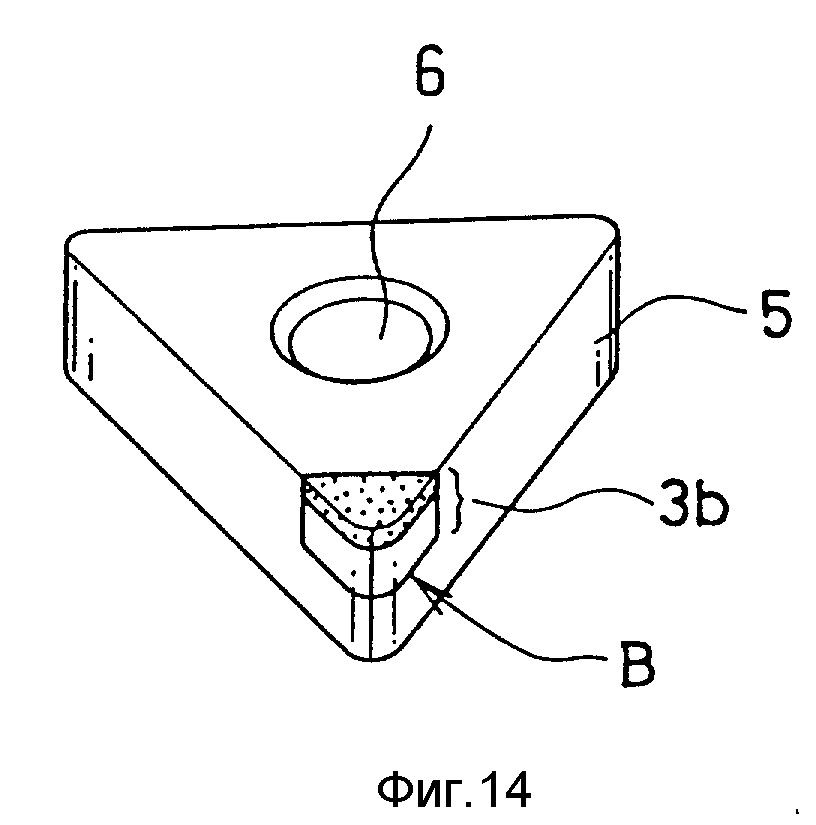

Для изготовления инструментов из такого спеченного изделия сначала получают дискообразное композиционное спеченное изделие 3, содержащее слой 1 цементированного карбида и слой 2, образованный спеченным изделием, которое приклеивается к его верхней поверхности, как показано на фиг. 12. Это композиционное спеченное изделие 3 разрезается на электроэрозионном вырезном станке на изделия с желательными формами режущих кромок (3а и 3b, показанные на фиг. 13 и 14), которые припаиваются к основе из цементированного карбида, имеющей желаемую форму (4 и 5 на фиг. 13 и 14). Режущие пластины могут быть получены путем шлифования и/или полирования таких материалов, как показано на фиг. 13 и 14. Как показано на фиг. 13 и 14, граничные поверхности, отмеченные стрелками А и В, представляют собой припаянные поверхности.

Треугольная режущая пластина, показанная на фиг. 14, предусмотрена со сквозным отверстием 6 в центре пластины для крепления/фиксации режущей пластины к хвостовику инструмента путем привинчивания.

Обычный инструмент, в котором используется такая режущая пластина, является исключительно экономичным с той точки зрения, что он обеспечивает зону спеченного изделия, которая необходима и достаточна для резания, несмотря на то, что из-за наличия напаянной части возникают проблемы, рассмотренные ниже.

Инструмент, в котором используется спеченное изделие из алмаза или эльбора и который применяется для финишной обработки, как правило, при малой глубине резания или при небольшой скорости подачи, часто используется для высокоскоростного резания при высокой температуре резания благодаря своим свойствам высокой твердости и отличной теплостойкости. За последние годы сфера применения высокоскоростного резания значительно расширялась из-за необходимости повышения производительности.

Обычный инструмент, получаемый с использованием пайки, изготавливается при температуре пайки около 700 - 900oC. Однако при высокоскоростном резании закаленной стали или чугуна температура резания превышает 900oC, что приводит к расплавлению твердого припоя. С другой стороны, при черновом резании сплава Al - Si, закаленной стали или чугуна прочность пайки оказывается недостаточной вследствие возрастания сопротивления резанию, хотя температура резания не превышает 900oC, что может вызвать распайку. Когда спеченное изделие из алмаза припаивается при высокой температуре, близкой к 900oC, для получения достаточной прочности пайки, спеченное изделие может быть частично графитизировано или разрушено вследствие существенной разницы коэффициентов теплового расширения между спеченным изделием и основой из цементированного карбида.

Кроме того, способ изготовления подобной обычной режущей пластины требует ряда операций, включая операцию формообразования испеченного изделия, показанного на фиг. 12, операцию электроэрозионной резки, операцию шлифования и/или полирования вырезанного композиционного спеченного изделия, операцию пайки твердым припоем и операцию шлифования и/или полирования режущей пластины, если сравнить с инструментами из цементированного карбида и керамики.

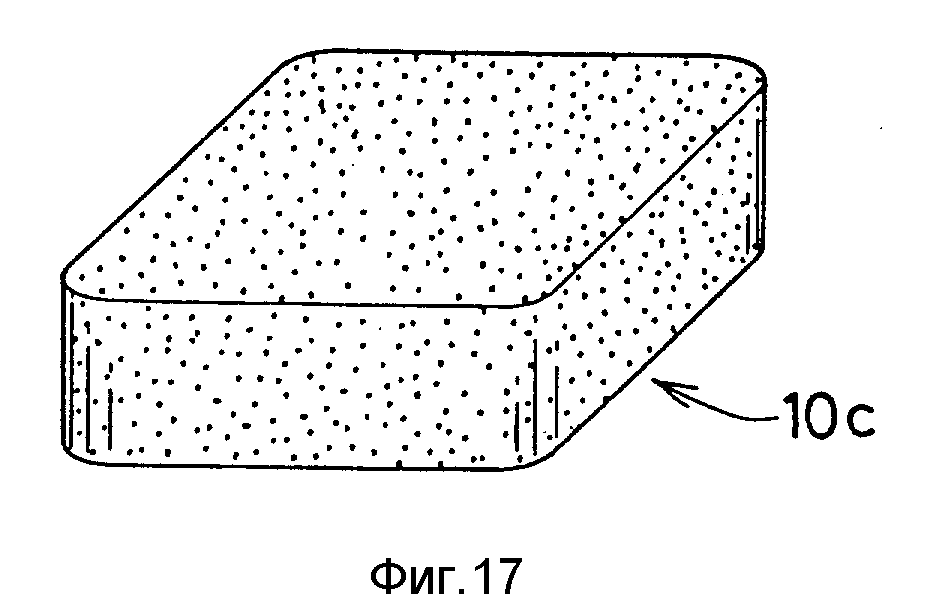

На фиг. 15 - 17 показаны формы имеющихся на рынке режущих пластин 10а, 10b и 10c, которые представляют собой обычные инструменты без каких-либо припаянных частей. У режущей пластины 10а, показанной на фиг. 15, только вся верхняя поверхность (передняя поверхность резания) выполнена из спеченного изделия из эльбора или алмаза. С другой стороны, у режущей пластины 10b, показанной на фиг. 16, верхняя и нижняя передние поверхности резания полностью выполнены из спеченных изделий из эльбора или алмаза, а пластина выполнена в виде многослойного композиционного спеченного изделия. Как показывает фиг. 17, вся режущая пластина 10c выполнена из спеченного изделия из эльбора или алмаза.

Проблема, общая для этих инструментов, заключается в том, что части передних поверхностей резания, не участвующие в резании, также выполнены из дорогостоящих спеченных изделий из эльбора или алмаза. Что касается затрат на производство, то следовательно, эти обычные режущие пластины не являются более экономичными по сравнению с обычной режущей пластиной, полученной с помощью пайки. Кроме того, вследствие наличия слоев из твердых спеченных изделий в зонах центров тяжести передних поверхностей резания или центров тяжести режущих пластин в целом, трудно получить отверстия для крепления/фиксации режущих пластин к державкам, в отличие от имеющихся на рынке режущих пластин, показанных, например, на фиг. 14.

Спеченные изделия из эльбора или алмаза применяются для режущих инструментов различных типов благодаря своим превосходным физическим свойствам, таким как твердость, прочность и удельная теплопроводность. Спеченные изделия из эльбора применяются для режущих инструментов для черных металлов вследствие их низкой химической активности по отношению к железу и, в частности, используются для резания твердых труднообрабатываемых материалов, например таких, как закаленная сталь.

С другой стороны, известно, что спеченное изделие из алмаза имеет более высокую твердость и прочность по сравнению со спеченным изделием из эльбора, поскольку сами по себе алмазные частицы тверже частиц эльбора, имеют небольшие плоскости спайности кристаллов и, как правило, небольшие дефекты и прочно сцеплены друг с другом. Однако имеющиеся на рынке спеченные изделия из алмаза нельзя использовать на практике для резания черных металлов из-за низко стойкости к окислению и уменьшения износостойкости вследствие высокой химической активности по отношению к черным металлам. Тем не менее алмаз применяется в режущих инструментах для цветных металлов, таких как алюминий, вследствие высокой износостойкости по отношению к цветным металлам.

Тем не менее при существующих обстоятельствах не может быть достигнута достаточная износостойкость только с помощью спеченного изделия из эльбора или алмаза при резании черных металлов, резания цветных металлов или совместном резании черных и цветных металлов при тяжелых режимах резания, например, при высокой скорости резания и высокой производительности.

Для повышения износостойкости были предложены способы покрытия обычных режущих пластин, состоящих из спеченных изделий из эльбора и алмаза, различными износостойкими слоями из TiN или т.п. с помощью PVD (physical vapor deposition - термовакуумного осаждения из газовой фазы) или CVD (chemical vapor deposition - химического осаждения из газовой фазы) (см., например, японские патентные выкладки NN 61 - 183187 (1986), 1-96083 (1989) и 1-96084 (1989). Однако для образования слоя покрытия, который может выдерживать более тяжелые режимы резания при высокоскоростном чистовом резании или черновом резании, и износостойкого слоя, который имеет отличную адгезионную прочность по отношению к спеченному изделию, необходимо наносить покрытие при высокой температуре, превышающей температуру плавления твердого припоя. Таким образом, инструмент, полученный с помощью пайки твердым припоем, является непригодным в качестве основы для режущей пластины с покрытием. Даже если покрытие выполняется с использованием термовакуумного осаждения из газовой фазы или химического осаждения из газовой фазы, при которых применяется низкотемпературный процесс при температуре образования пленки, которая не выше температуры плавления твердого припоя для соединения режущей пластины с инструментом для легких режимов резания, таких как обычное чистовое резание, припаянная часть может нерациональным образом быть вытравлена или повреждена за счет реакции с газовыми составляющими исходного материала слоя покрытия, вызывающей распайку, если в качестве основы для режущей пластины с покрытием используется инструмент, полученный с помощью пайки. Таким образом, эта режущая пластина имеет более низкую прочность по сравнению с режущей пластиной с покрытием, не имеющей никакой припаянной части.

Кроме того, каждое из спеченных изделий из эльбора и алмаза имеет просто черный или коричневый цвет. Как описано выше, режущий инструмент, который получают из такого материала, в основном используется для чистовой обработки при режимах резания с малыми глубинами резания и небольшими скоростями подачи. Для подобных режущих инструментов не столь важно определять, использовался или нет угол режущей кромки пластины, полученной с помощью пайки. Однако для инструмента с подобной режущей пластиной, в которой в качестве режущих кромок используется несколько вершин, трудно установить, использовались вершины или нет, из-за черных или коричневых поверхностей спеченного изделия. Поэтому такой режущий инструмент эффективно покрывают TiN или Ni. Однако при использовании подобной режущей пластины, полученной с помощью пайки, температура напайной части может так возрасти в процессе нанесения покрытия, что твердый припой расплавляется и вызывает отклонение (от заданного положения), или припаянная часть может быть повреждена и смещена, когда она используется при тяжелых режимах резания.

С учетом вышеупомянутых проблем по предшествующему техническому уровню целью настоящего изобретения является разработка режущей пластины из твердого спеченного изделия, которая имеет улучшенные характеристики с точки зрения экономичности и может быть легко покрыта любым слоем покрытия при использовании процесса изготовления, имеющего небольшое число технологических операций и обеспечивающего получение геометрии, при которой может эффективно использоваться часть спеченного изделия из эльбора или алмаза.

Другой целью настоящего изобретения является разработка режущей пластины из спеченного изделия из эльбора с идеальным покрытием и режущей пластины из спеченного изделия из алмаза с покрытием, которые обе имеют высокую твердость и прочность, присущие спеченным изделиям из эльбора и алмаза, и отличную износостойкость слоев покрытия и обеспечивают значительно более длительные сроки эксплуатации по сравнению с обычным инструментом при применении, например, для резания закаленной стали, чернового резания чугуна или совместного резания чугуна и алюминиевого сплава.

Еще одной целью настоящего изобретения является разработка режущей пластины из спеченного изделия, которая упрощает после резания установление того, использовалась ли вершина режущей кромки или нет.

Для решения вышеуказанных проблем режущая пластина из спеченного изделия согласно настоящему изобретению содержит промежуточным слой, состоящий из материала, который выбирается из группы, состоящей из цементированного карбида, черных металлов и металлов с высокой точкой плавления (тугоплавких металлов), и первый и второй слои, состоящие из твердых спеченных изделий, содержащих эльбор или алмаз, причем эти слои размещены в положениях, удерживающих промежуточный слой соответственно сверху и снизу, и прикреплены к промежуточному слою путем спекания, и пластина имеет такую форму, что ее передняя и задняя поверхности определяют передние поверхности резания. Все вершины режущих кромок R и задние поверхности, участвующие в резании, образованы на первом и втором слоях, в то время как промежуточный слой выполнен для того, чтобы включать в себя зоны центров тяжести передних поверхностей резания и центр тяжести всей режущей пластины.

Эта режущая пластина из спеченного изделия не включает никаких припаянных частей, которые используются в ряде обычных инструментов, тем самым устранены такие проблемы, как распайка при высокоскоростном резании или черновом резании. Кроме того, зоны центров тяжести передних поверхностей резания и центра тяжести всей режущей пластины выполнены из любого материала, выбираемого из группы, состоящей из цементированного карбида, черных металлов и металлов с высокой точкой плавления, тем самым можно легко выполнить сквозные отверстия для крепления/фиксации режущей пластины относительно державки или канавок с целью точной установки режущей пластины на державку путем шлифования или т.п. Кроме того, задние поверхности, участвующие в резании, полностью образованы слоями из твердых спеченных изделий, состоящими из эльбора или алмаза, тем самым ресурс стойкости инструмента может быть увеличен. Это возможно, поскольку распределение напряжений, которое имеет место при резании, улучшено, так как задние поверхности резания полностью образованы слоями спеченного изделия, имеющими более высокий модуль упругости (модуль Юнга) по сравнению с другими материалами. Кроме того, предполагается, что стойкость инструмента повышена желаемым образом, поскольку режущая пластина по изобретению не содержит никакого твердого припоя, который имеет худшие характеристики по твердости и жесткости по сравнению с твердым спеченным изделием.

Вдоль зон контакта между промежуточным слоем и первым и вторым слоями режущая пластина предпочтительно предусмотрена со слоями по меньшей мере из одного металла, выбираемого из группы, состоящей из элементов, принадлежащих к группам 4а, 5а и 6а периодической системы элементов, или по меньшей мере из одного соединения, выбираемого из нитридов, карбидов и оксидов, по меньшей мере одного элемента, выбираемого из вышеупомянутой группы, и их твердых растворов, для обеспечения повышенной прочности сцепления. Можно уменьшить воздействие, вызванное термическим напряжением или действительным напряжением, которое обусловливается высокоскоростным резанием, черновым резанием или покрытием, тем самым обеспечивая получение режущей пластины из спеченного изделия, не имеющей никаких трещин, путем выполнения слоев из вышеупомянутого металла с высокой точкой плавления или его соединения, имеющего промежуточные характеристики, вдоль зон контакта между промежуточным слоем и первым и вторым слоями, которые по характеристикам заметно отличаются друг от друга.

Соответствующие значения толщины первого и второго слоев, состоящих из спеченных изделий из эльбора или алмаза, составляют предпочтительно не менее 1 мм и менее 4 мм. Если значения толщины меньше 1 мм, при резании быстро развивается износ в виде лунки на участках, отличных от слоев из спеченного изделия, что приводит в результате к уменьшению стойкости инструмента. С другой стороны, если значения толщины превышают 4 мм, слои из спеченного изделия утолщены ненужным образом, что нерационально с точки зрения затрат на производство, хотя и не оказывает никакого влияния на производительность при резании.

Кроме того, предпочтительно, если толщина режущей пластины составляет не менее 1,5 мм и менее 5,0 мм. Если толщина меньше 1,5 мм, вышеупомянутый эффект увеличения стойкости инструмента недостаточен, в то время как стойкость может быть уменьшена вследствие повреждения одной стороны, что воздействует при резании на другую сторону в случае вертикального двустороннего резания. С другой стороны, если толщина превышает 5 мм, зоны из спеченных изделий увеличены сверх необходимого, что нежелательно с точки зрения экономичности.

Кроме того, передние поверхности резания или как передние поверхности, так и задние поверхности резания предпочтительно покрыты тонкими пленками по меньшей мере из одного металла, выбираемого из группы, состоящей из элементов, принадлежащих к группам 4а, 5а и 6а периодической системы элементов, Al, Si и B, или по меньшей мере из одного соединения, выбираемого из нитридов, карбидов и оксидов, по меньшей мере одного элемента, выбираемого из вышеупомянутой группы, и их твердых растворов. Когда режущая пластина из спеченного изделия покрыта такими тонкими пленками, износостойкость повышается так, что можно получить отличный режущий инструмент, обладающий как сопротивляемостью выкрашиванию, так и износостойкостью, и способный выдерживать тяжелые режимы резания. Кроме того, после резания слои покрытия изнашиваются таким образом, что участки поверхности режущей пластины из спеченного изделия открываются и изменяются по цвету, тем самым легко установить, какие угловые части режущей пластины использовались.

На твердость тонких пленок, служащих в качестве слоев покрытия, существенно влияют материалы основы, и это влияние становится заметным по мере уменьшения толщины тонких пленок. В соответствии с настоящим изобретением твердые спеченные изделия, состоящие из алмаза (Hv = около 9000), который является самым твердым материалом среди существующих веществ, или из эльбора (Hv = около 2800 - 5000), который является самым твердым материалом после спеченного изделия из алмаза, применяются в качестве основы для достижения эффекта сохранения твердости слоев покрытия также и в условиях высокотемпературного резания, в дополнение к заметному подавлению отделения слоев покрытия, которое представляло собой чрезвычайно серьезную проблему в случае использования инструмента из цементированного карбида с покрытием, имеющего основу на цементированного карбиды WC (HC = около 1800) и слой покрытия, который не мог "повторять" упругую/пластическую деформацию основы; тем самым износостойкость спеченной режущей пластины может быть существенно повышена.

В соответствии с настоящим изобретением слои покрытия, которые превосходно сцепляются с основой, образуются с помощью термовакуумного осаждения из газовой фазы с ионным осаждением, плазменного химического осаждения из газовой фазы или т.п., тем самым упругая/пластическая деформация слоев покрытия ограничена зонами контакта между основой и слоями покрытия, в результате чего твердость слоев покрытия существенно повышается. А именно, твердость слоев покрытия повышается за счет применения в качестве материалов основы спеченных изделий из эльбора или алмаза, что приводит к высокой износостойкости.

В соответствии с предпочтительным

вариантом исполнения настоящего изобретения каждый из вышеупомянутых участков поверхности режущей пластины из спеченного изделия покрыт по меньшей мере одной пленкой, выбираемой из группы, состоящей

из:

(1) пленки (Ti, Al) N;

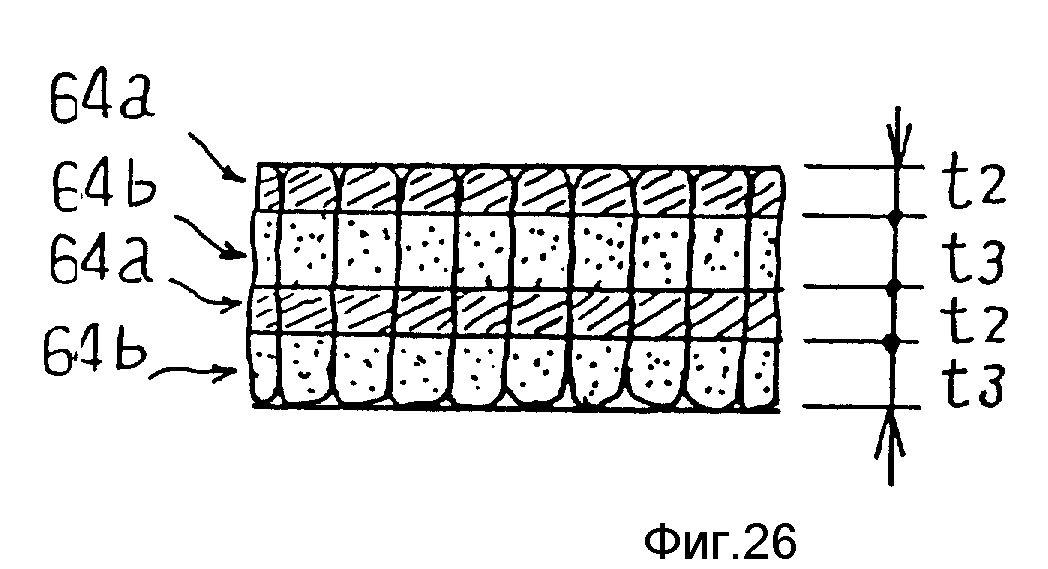

(2) сверхрешетчатой многослойной составной пленки (далее называемой "сверхрешетчатой многослойной составной пленкой из TiN и AlN"), которая образована

повторяющимся наложением друг на друга слоев TiN и AlN так, что в целом создается кубическая структура по дифракционной рентгенограмме, и толщина каждого слоя составляет от 0,2 нм до 20 нм;

(3) многослойной пленки из сверхмелких зерен кристаллов (далее называемой "многослойной пленкой из сверхмелких зерен кристаллов TiN и AlN"), имеющей по меньшей мере пары слоев TiN и AlN с размерами

зерна от 1 нм до 50 нм в соответствующих слоях; и

(4) пленки по меньшей мере из одного соединения, выбираемого из нитридов, карбидов и оксидов Ti и их твердых растворов.

Было обнаружено, что износостойкость режущей пластины из спеченного изделия, для которой в качестве слоев покрытия используется пленки из (Ti, Al) N, сверхрешетчатые многослойные составные пленки из TiN и AlN или многослойные пленки из сверхмелких зерен кристаллов TiN и AlN, существенно повышается. Причина этого лежит в следующем.

Хотя инструмент из спеченного изделия из эльбора или алмаза имеет чрезвычайно высокую твердость и отличную износостойкость, износостойкость может существенно уменьшиться в условиях высокой температуры атмосферного воздуха при резании, поскольку эльбор вступает в химическую реакцию с кислородом при температуре около 900oC с образованием B2O3, или алмаз графитизируется при температуре около 600oC с образованием CO2 за счет химической реакции с кислородом. Таким образом, очевидно, что режущая пластина из спеченного изделия по изобретению, для которой используются пленки из (Ti, Al) N, сверхрешетчатые многослойные составные пленки из TiN и AlN или многослойные пленки из сверхмелких зерен кристаллов TiN , AlN, которые имеют более высокую твердость и стойкость к окислению по сравнению со спеченными изделиями из эльбора, характеризуется повышенной износостойкостью по сравнению с обычным инструментом из спеченных изделий из эльбора или алмаза.

В соответствии с еще одним предпочтительным вариантом исполнения режущей пластины из спеченного изделия по изобретению, одна пленка из Al2O3 или многослойная пленка, которая образована наложением друг на друга по меньшей мере пар слоев Al2O3 и TiCN, наносится на наружную сторону каждого слоя покрытия.

В соответствии с еще одним предпочтительным вариантом исполнения режущей пластины из спеченного изделия по изобретению, один слой из Al2O3 или многослойная пленка, которая образована путем наложения друг на друга по меньшей мере пар слоев Al2O3 и TiCN, наносится только на наружную сторону слоя покрытия, предусмотренного на каждой передней поверхности резания.

Благодаря такой структуре слоев покрытия, кроме того, заметно повышается сопротивляемость режущей пластины образованию лунки. Это очевидно, поскольку за счет Al2O3, который представляет собой оксид, имеющий более высокую термостойкость по сравнению с пленками из (Ti, Al) N, сверхрешетчатыми многослойными составными пленками из TiN и AlN или многослойными пленками из сверхмелких зерен кристаллов TiN и AlN, достигается превосходный эффект, так как интенсивность термического износа является доминирующим фактором при образовании лунки. При резании твердого труднообрабатываемого материала, такого как закаленная сталь, покрытие слоем Al2O3 только передней поверхности дает хороший результат, поскольку интенсивность механического изнашивания является доминирующим фактором износа по задней поверхности. Когда по меньшей мере пары слоев Al2O3 и TiCN наложены друг на друга для образования многослойной пленки, можно подавить процесс превращения Al2 O3 в крупнозернистую столбчатую структуру, тем самым предпочтительным образом дополнительно повышается сопротивляемость выкрашиванию.

В еще одном предпочтительном варианте исполнения изобретенной режущей пластины из спеченного изделия самые наружные слои из слоев покрытия, предусмотренных на передних поверхностях резания режущей пластины из спеченного изделия, покрыты TiN.

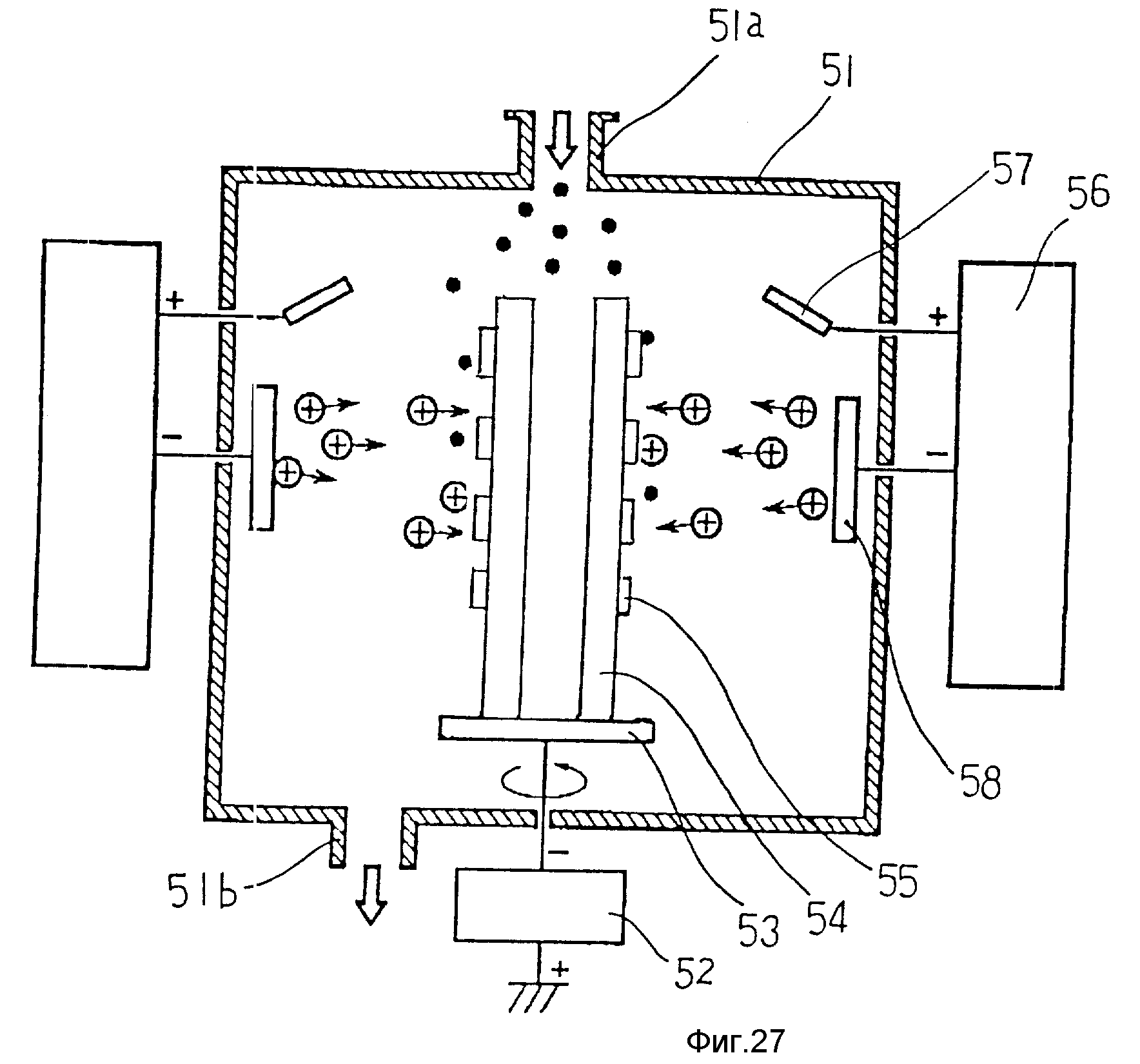

Пленки из (Ti, Al) N, используемые в настоящем изобретении, могут быть получены с помощью обычного термовакуумного осаждения из газовой фазы с ионным осаждением. Сверхрешетчатые многослойные составные пленки или многослойные пленки из сверхмелких зерен из TiN и AlN или TiC и AlN могут быть получены путем использования установки для ионного осаждения, которая оснащена по меньшей мере двумя типами металлических анодов и вращающимися держателями материала основы. Можно получать сверхрешетчатые многослойные составные пленки или многослойные составные пленки из сверхмелких зерен кристаллов в зависимости от различий в температурах образования пленки, величинах дугового разряда и степени разрежения при введении газа, такого как газообразный N2 или газообразный C2H2. На фиг. 27 и 28 показано устройство для получения пленки, предназначенное для получения сверхрешетчатых многослойных составных пленок из TiC и AlN.

В устройстве для образования пленки, показанном на фиг. 27 и 28, предусмотрена камера 51 с вращающимся сусцептором 53, который подсоединен к источнику питания 52 для основы (нижнего слоя), и вращающимися держателями 54, прикрепленными к сусцептору 53, и множество элементов 55 основы прикреплены к наружным поверхностям вращающихся держателей 54. Кроме того, множество электродов 57, для образования дуги, и множество металлических анодов 58, которые присоединены к источникам питания 56 для получения дуг, соответственно расположены по окружным поверхностям в зоне внутренней периферии камеры 51, так что ионы металлов перемещаются от металлических анодов 58 к элементам 55 основы за счет дугового разряда между электродами 57 и металлическими анодами 58. Химически активный газ вводится из входного отверстия 51а камеры 51 для вступления в химическую реакцию образования пленки с ионами металлов на элементах 55 основы и выводится через выходное отверстие 51b.

На режущей пластине из спеченного изделия по настоящему изобретению общая толщина пленки из слоев покрытия предпочтительно составляет не менее 0,1 мкм и не более 15 мкм на участках, образующих передние поверхности резания, и не менее 0,1 мкм и не более 10 мкм на участках, образующих задние поверхности резания.

Если общая толщина пленки из слоев покрытия составляет менее 0,1 мкм на участках, образующих передние поверхности резания, невозможно распознать зоны вершин (угловые зоны) и возникают проблемы с повышением износостойкости. С другой стороны, если общая толщина пленки из слоев покрытия превышает 15 мкм, свойства, достигаемые за счет применения в качестве элементов основы спеченных изделий из эльбора или алмаза, оказываются утраченными, и одновременно легко возникают механически не прочные столбчатые кристаллы, и, следовательно, динамические характеристики самих слоев покрытия становятся преобладающими в такой степени, что режущая пластина легко выкрашивается. Кроме того, остаточное напряжение так заметно влияет на слои покрытия, что эти слои разрушаются или легко отделяются от режущей пластины из спеченного изделия.

С другой стороны, на участках, образующих задние поверхности резания, механическое изнашивание преобладает над термическим в отличие от участков, образующих передние поверхности резания, и, следовательно, общая толщина слоев покрытия предпочтительно составляет не менее 0,1 мкм и не более 10 мкм на этих участках.

По способу изготовления режущей пластины из спеченного изделия в соответствии с настоящим изобретением сначала получают многослойное спеченное изделие, имеющее верхний и нижний слой, состоящие из твердых спеченных изделий, содержащих кубических нитрид бора (эльбор) или алмаз, и промежуточный слой, состоящий из материала, выбираемого из группы, состоящей из цементированного карбида, черных металлов и металлов с высокой точкой плавления (тугоплавких металлов), который удерживается между верхним и нижним слоями. Затем выполняется электроэрозионная обработка полученного таким образом спеченного изделия для разрезания его по четырем поверхностям, которые перпендикулярны верхнему и нижнему слоям и друг другу, тем самым вырезается режущая пластина из композиционного спеченного изделия в виде прямоугольного параллелепипеда, в котором верхний, промежуточный и нижний слои вертикально выровнены друг относительно друга. Затем выполняется шлифование или электроэрозионная обработка вырезанной таким образом режущей пластины из композиционного спеченного изделия, тем самым получается режущая пластина из спеченного изделия, у которой все вершины режущих кромок R и задние поверхности, участвующие в резании, образованы верхним и нижним слоями, а промежуточный слой включает в себя зоны центров тяжести передних поверхностей резания и центр тяжести всей режущей пластины.

В соответствии с данным способом изготовления вышеупомянутая режущая пластина из спеченного изделия может быть получена с помощью сравнительно небольшого числа операций при отсутствии необходимости выполнения операции пайки твердым припоем.

В предпочтительном варианте исполнения способ изготовления режущей пластины из спеченного изделия по настоящему изобретению включает в дополнение к вышеуказанным операциям еще операцию образования слоев покрытия, состоящих по меньшей мере из одного металла, выбираемого из группы, состоящей из элементов, принадлежащих к группам 4а, 5а и 6а периодической системы элементов, Al, Si и B, или по меньшей мере из одного соединения, выбираемого из нитридов, карбидов и оксидов, по меньшей мере одного элемента, выбираемого из вышеупомянутой группы, и их твердых растворов, только на передних поверхностях резания или и на передних, и на задних поверхностях резания режущей пластины из спеченного изделия путем термовакуумного осаждения из газовой фазы или химического осаждения из газовой фазы.

В соответствии с данным способом изготовления вышеуказанная режущая пластина из спеченного изделия, имеющая слои покрытия, может быть получена с помощью сравнительно простых операций при отличном сцеплении (слоев).

Вышеизложенные и другие цели, признаки, аспекты и преимущества настоящего изобретения станут более очевидными из нижеизложенного подробного описания настоящего изобретения, рассматриваемого совместно с сопровождающими графическими материалами.

Фиг. 1 и 2 представляют собой перспективные изображения, показывающие два типа конфигураций режущих пластин из спеченных изделий в соответствии с примерами исполнения настоящего изобретения.

Фиг. 3 представляет собой перспективное изображение, показывающее многослойное композиционное спеченное изделие, имеющее дискообразную форму, которое получают на стадии изготовления режущей пластины из спеченного изделия в соответствии с примером исполнения настоящего изобретения.

Фиг. 4 представляют собой перспективное изображение, показывающее линии разреза, образованные на поверхности композиционного спеченного изделия, показанного на фиг. 3, для разрезания его с помощью электроэрозионной обработки, а фиг. 5 представляет собой перспективное изображение, показывающее в увеличенном масштабе режущую пластину из композиционного спеченного изделия, вырезанную с помощью электроэрозионной обработки.

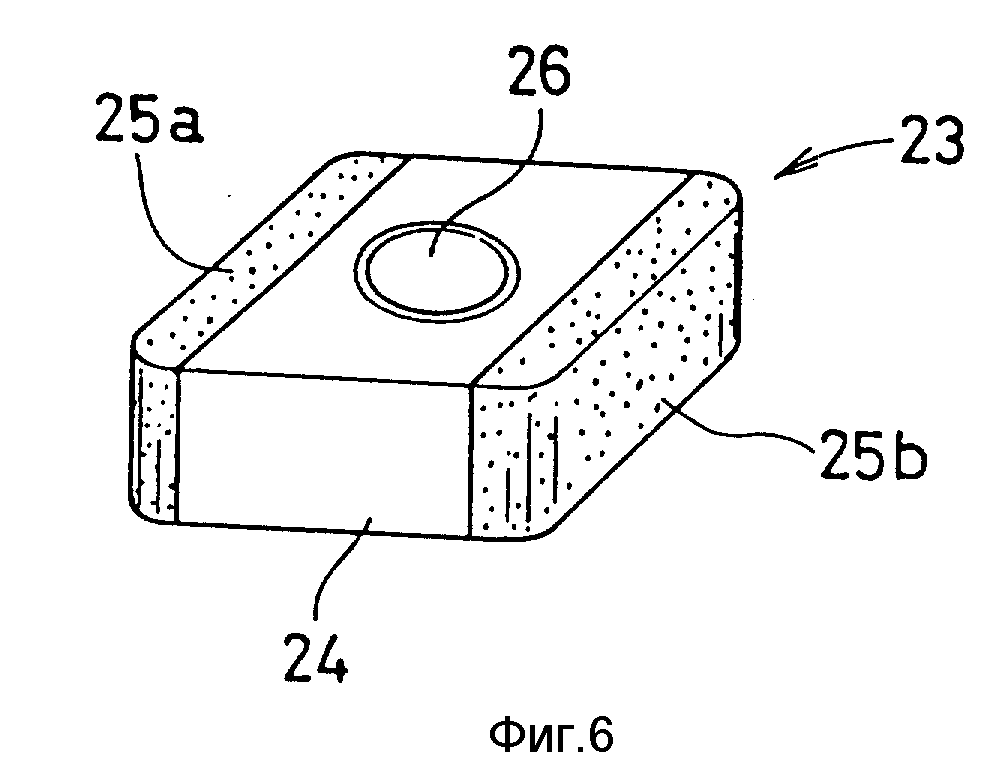

Фиг. 6 представляет собой перспективное изображение, показывающее режущую пластину из спеченного изделия в соответствии с примером исполнения настоящего изобретения, предусмотренную со сквозным отверстием для крепления режущей пластины к державке в ее центре, а фиг. 7 представляет собой перспективное изображение режущей пластины, которая в целом аналогична по форме пластине, показанной на фиг. 6, но выполнена без сквозного отверстия в центре.

Фиг. 8 представляет собой перспективное изображение, показывающее режущую пластину из спеченного изделия в виде в основном равностороннего треугольника в соответствии с примером исполнения настоящего изобретения, имеющую в центре сквозное отверстие для крепления режущей пластины к державке.

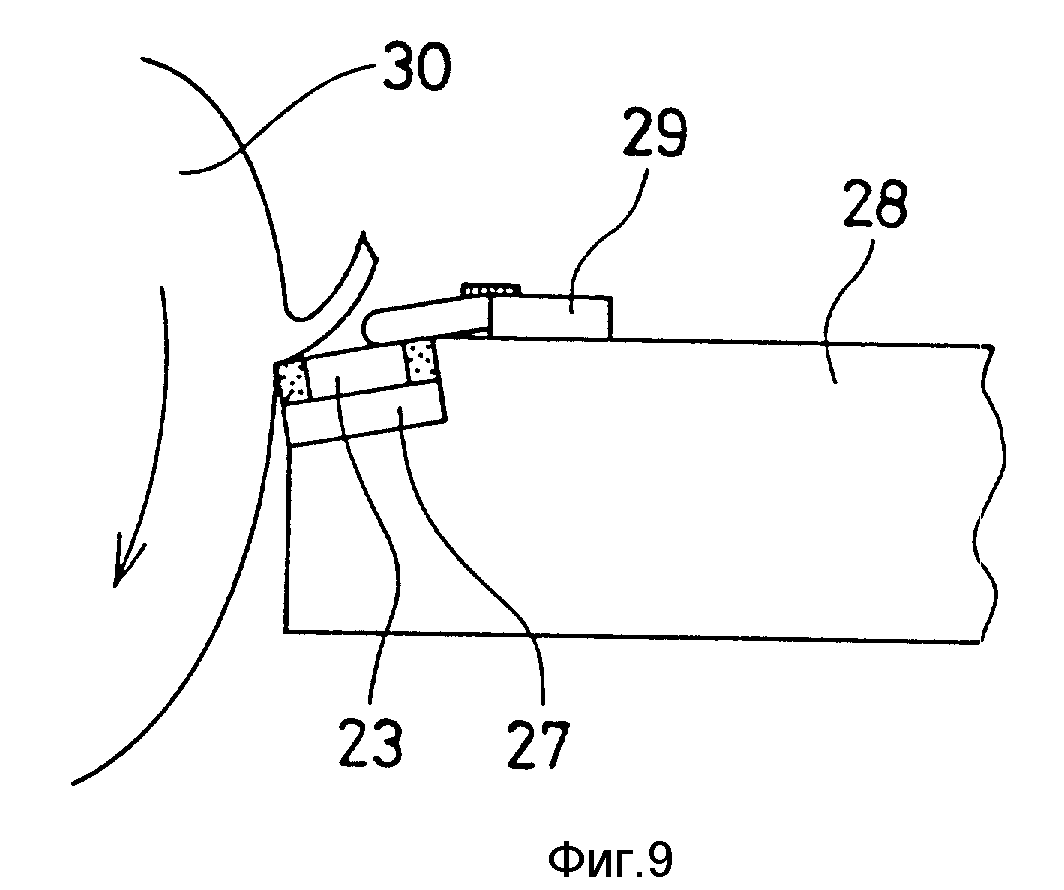

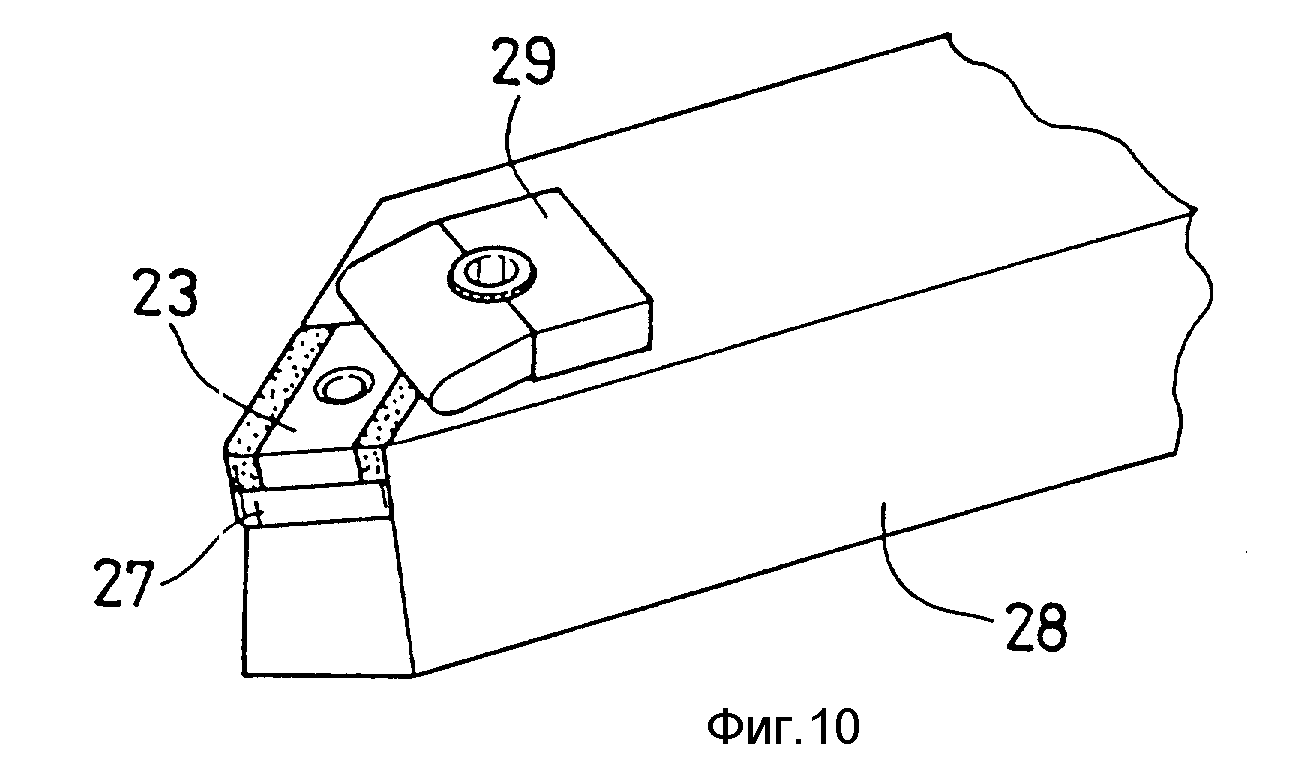

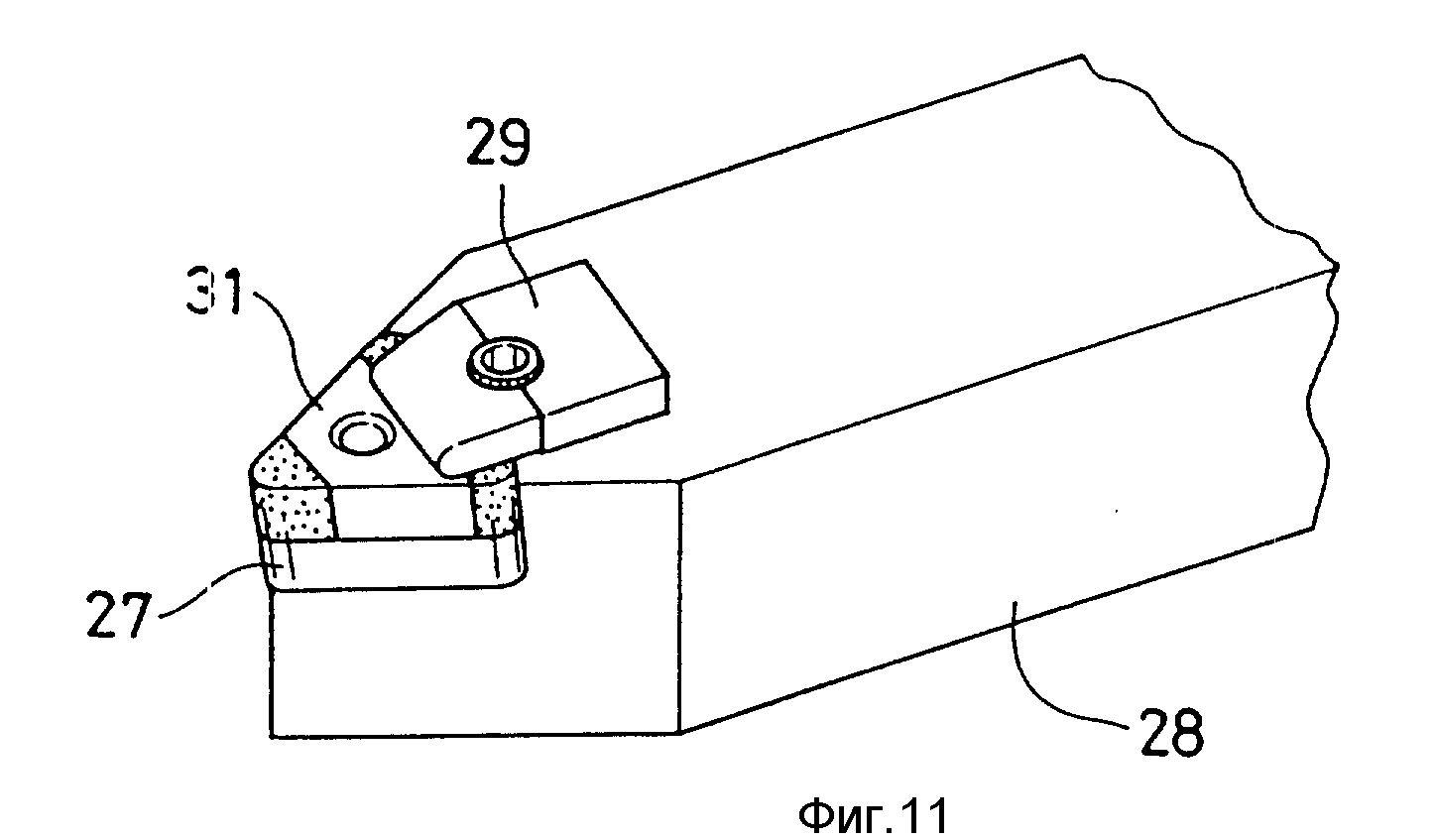

Фиг. 9 показывает режущую пластину в соответствии с примером исполнения настоящего изобретения, которая закреплена на державке для выполнения резания, фиг. 10 представляет собой перспективное изображение, показывающее по существу квадратную режущую пластину из спеченного изделия, изображенную на фиг. 6, которая установлена на державке, а фиг. 11 представляет собой перспективное изображение, показывающее режущую пластину по существу в виде равностороннего треугольника, изображенную на фиг. 8, которая установлена на державке.

Фиг. 12 представляет собой перспективное изображение, показывающее дискообразное композиционное спеченное изделие, которое получают при обычной операции изготовления режущей пластины с использованием пайки.

Фиг. 13 и 14 представляют собой перспективные изображения, показывающие два типа конфигураций обычных режущих пластин, получаемых путем соединения участков с режущей кромкой, вырезанных из композиционного спеченного изделия, показанного на фиг. 12, с корпусами режущих пластин с помощью пайки твердым припоем.

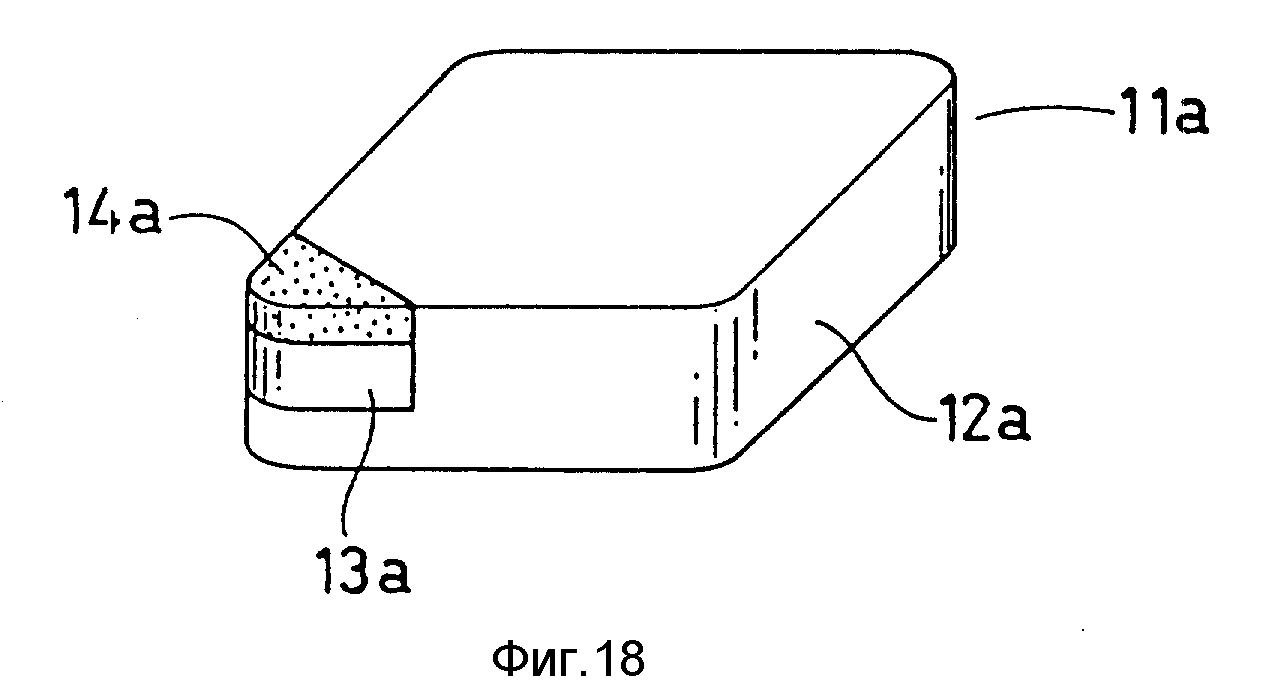

Фиг. 15 - 17 представляют собой перспективные изображения, показывающие три типа конфигураций обычных режущих пластин из спеченных изделий, для получения которых пайка не применяется.

Фиг. 18 и 19 представляют собой перспективные изображения, показывающие конфигурации двух типов режущих пластин, полученных с применением пайки, которые использовались в качестве образцов для сравнения при испытаниях при резании в примере исполнения настоящего изобретения.

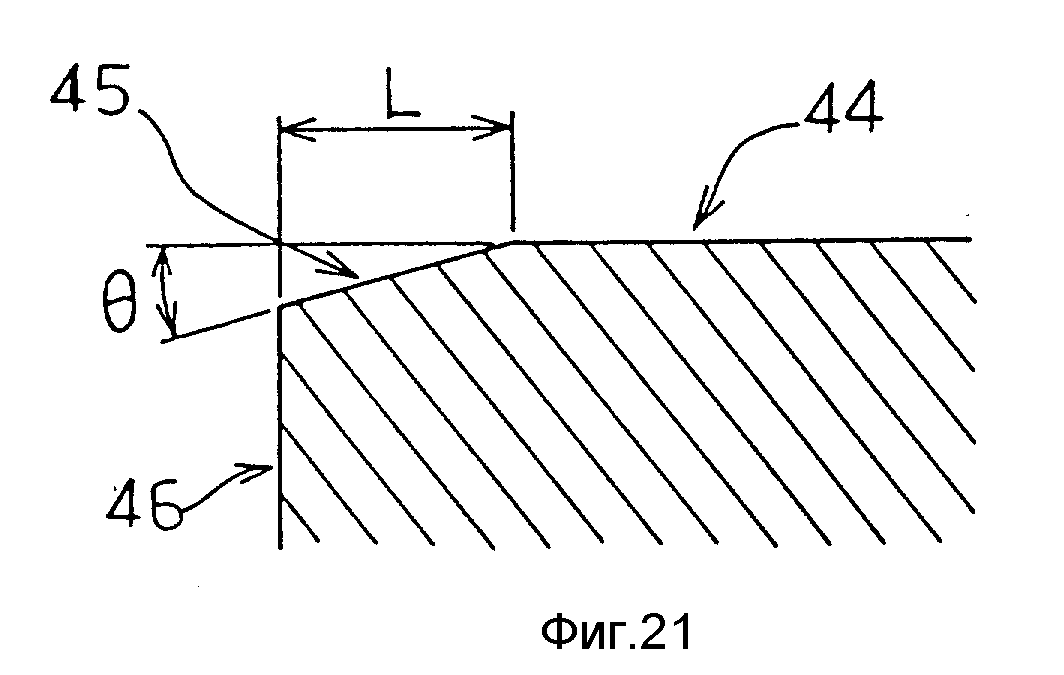

Фиг. 20 представляет собой вид сверху, показывающий в увеличенном масштабе передний конец режущей пластины при резании, чтобы показать вершину режущей кромки R и плоскость NL режущей пластины, фиг. 21 представляет собой сечение, показывающее в увеличенном масштабе участок рядом с режущей кромкой режущей пластины, чтобы показать угол θ и ширину L, определяющие форму плоскости NL, и фиг. 22 представляет собой сечение, показывающее в увеличенном масштабе участок рядом с режущей кромкой пластины, чтобы показать ширину W1 износа по задней поверхности и ширину W2 износа в виде лунки.

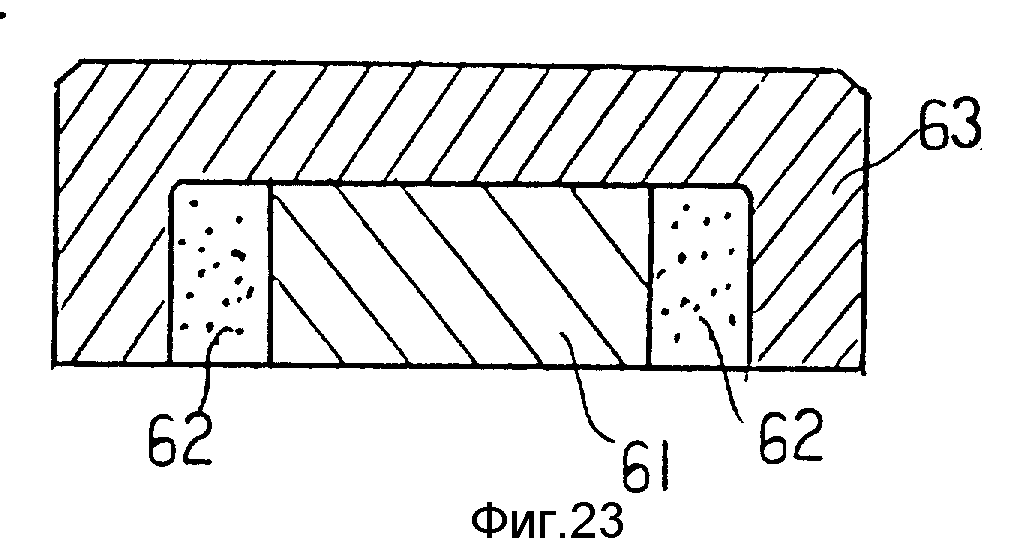

Фиг. 23 представляет собой типовое сечение куска (осколка) спеченного изделия, имеющего обычный слой покрытия без наложения слоев друг на друга, фиг. 24 представляет собой типовое сечение, показывающее кусок спеченного изделия, имеющего многослойное покрытие, а фиг. 25 и 26 представляют собой типовые сечения, показывающие в увеличенном масштабе часть А фиг. 24 соответственно для многослойной пленки из сверхмелких зерен кристаллов и для сверхрешетчатой многослойной пленки.

Фиг. 27 и 28 представляют собой изображения спереди и сверху в сечении, показывающие устройство для образования пленки, в котором используется дуговое ионное осаждение, применяемое в примерах исполнения настоящего изобретения.

Пример 1. Был приготовлен смешанный порошок путем смешивания 70 процентов по объему из порошка эльбора, а остальное представляли собой TiN, Al и неустранимые примеси. Этот смешанный порошок загружали в камеру из молибдена и плавно разравнивали. После этого в камеру из Mo (молибдена) вставляли дискообразный элемент из цементированного карбида, который, в свою очередь, дополнительно загружали порошком и опекали с помощью генератора сверхвысокого давления при 50 кбар и температуре 1440oC в течение 30 мин. Спеченную камеру из молибдена извлекали путем шлифования с целью получения композиционного спеченного изделия, состоящего из промежуточного слоя 21 цементированного карбида и слоев 22а и 22b спеченного изделия из эльбора, как показано на фиг. 3. Толщина слоя 21 цементированного карбида и слоев 22а и 22b спеченного изделия из эльбора составляла соответственно 2,0-2,3 мм и 2,3-2,5 мм. Слои 22а и 22b спеченного изделия из эльбора анализировались с помощью дифракции рентгеновских лучей, при этом были обнаружены CBN, TiN, AlN, TiB2 и AlB2 наряду с неустранимыми примесями Co и Fe.

Затем это композиционное спеченное изделие было разрезано на электроэрозионном вырезном станке вдоль линий на его верхней поверхности, как показано на фиг. 4, для получения режущих пластин, каждая из которых имела конфигурацию, показанную на фиг. 5. Далее каждая режущая пластина была обработана на шлифовальном станке для получения режущей пластины 23 из спеченного изделия, имеющей по существу квадратную форму главной поверхности, показанную на фиг. 1. Режущая пластина 23 из спеченного изделия содержит промежуточный слой 24, состоящий из цементированного карбида, и первый и второй слои 25а и 25b, состоящие из спеченных изделий из эльбора, которые расположены так, чтобы удерживать промежуточный слой 24 соответственно сверху и снизу. Промежуточный слой 24 выполнен таким образом, что он включает в себя зоны центров тяжести передних поверхностей резания режущей пластины 23 и центр тяжести всей режущей пластины 23. Кроме того, все вершины режущих кромок R и задние поверхности, участвующие в резании, образованы на поверхностях первого и второго слоев 25а и 25b в соответствующих угловых зонах режущей пластины 23 из спеченного изделия.

Часть множества режущих пластин 23 из спеченных изделий, которые были получены вышеупомянутым образом, была выполнена со сквозным отверстием 26 в центре промежуточного слоя 24, предназначенным для крепления/фиксации режущей пластины 23 относительно державки путем привинчивания, как показано на фиг. 6, в то время как оставшаяся часть была выполнена без сквозных отверстий 26 и оставлена в состоянии, показанном на фиг. 7, при этом крепление к державке 28 осуществлялось с помощью нижней пластины 27, как показано на фиг. 9 и 10.

Для крепления/фиксации режущей пластины 23 к державке 28 зажимной элемент 29 был привинчен к верхней поверхности державки 28 для прижатия вниз режущей пластины 23 из спеченного изделия, как показано на фиг. 9 и 10, тем самым предотвращалось отделение режущей пластины 23 из спеченного изделия от державки 28. Фиг. 9 представляет собой вертикальный вид сбоку, показывающий режущую пластину 23 из спеченного изделия в положении резания вращающейся заготовки 30.

Образцы режущей пластины 23 из спеченного изделия в соответствии с примером 1 были получены из SNMNO 90208 и SNGNO 9028 по стандарту ISO (International Organization for Standards - Международная организация по стандартизации), и радиус каждой вершины режущей кромки R, который показан на фиг. 11А, в каждом образце составлял 0,8 мм.

Что касается формы державки 28, то угол наклона режущей кромки и передний угол заточки составляли соответственно - 5o и -6o. Что касается формы поверхности каждой отрицательной направляющей фаски, показанной на фиг. 11В, то в каждом образце угол θ и ширина L составляли соответственно 25o и 0,1 мм.

С другой стороны, из того же смешанного порошка, что и в примере 1, были изготовлены спеченные изделия и подвергнуты пайке и прессованию, тем самым в качестве образцов для сравнения были изготовлены режущие пластины 11а, 11b и 10а, имеющие конфигурации, показанные соответственно на фиг. 10А, 10В и 9А. Вершины режущих кромок R этих режущих пластин для сравнения и формы державок для них были такие же, как и в примере 1. В режущих пластинах 11а и 11b, показанных на фиг. 15, 18 и 19, части 14а и 14b с режущей кромкой были присоединены / прикреплены к корпусам 12b и 12а режущих пластин из цементированного карбида путем припаивания твердым припоем соответственно с помощью нижних пластин 13а и 13b.

Соответствующие режущие пластины 23, которые были получены вышеуказанным образом, были подвергнуты испытанию при резания при следующих условиях:

Заготовка: круглый пруток из стали SKD11, имеющий твердость HRC60.

Окружная скорость резания: 180 м/мин

Глубина резания: 0,4 мм

Скорость подачи: 0,25 мм

Тип резания: без СОЖ (смазочно-охлаждающей жидкости)

Время резания: 20 мин

В табл. 1 показаны результаты испытаний при резании.

Пример 2. Как и в примере 1, слои из спеченного изделия, которые содержали 60 процентов по объему из порошка эльбора, а оставшаяся часть состояли из TiC, AlN, TiB2, AlB2, WC и неустранимых примесей, были переработаны в многослойное спеченное изделие из эльбора, удерживающее промежуточный слой 32, состоящий из металлического Mo, путем электроэрозионной обработки и шлифования для получения режущей пластины 31 по существу в виде равностороннего треугольника (тип TNGN по японскому промышленному стандарту), которая показана на фиг. 2.

Значения толщины (t1 и t2, показанные на фиг. 2) первого и второго слоев 33а и 33b режущей пластины 31, состоящих из спеченных изделий из эльбора, определялись количеством порошка, загруженного при образовании спеченных изделий, и операциями шлифования. Кроме того, желаемый размер толщины (Т, показанной на фиг. 2) всей режущей пластины 31 был получен в результате электроэрозионного вырезания и шлифования верхней и нижней поверхностей. Режущая кромка режущей пластины 31 была обработана таким образом, что радиус каждой вершины режущей кромки R составлял 1,2 мм, а каждая поверхность NL находилась под углом θ , равным 25o, и имела ширину L=0,1 мм. Кроме того, как показано на фиг. 11, режущая пластина 31 была прикреплена/зафиксирована относительно державки 28 с помощью нижней пластины 27, и зажимной элемент 29 был привинчен к державке 28 для прижатия режущей пластины 31.

С другой стороны, в качестве образца для сравнения была изготовлена с использованием пайки режущая пластина из спеченных изделий, имеющих состав, аналогичный изделию в примере 2.

Образцы режущих пластин 31, которые были получены вышеуказанным образом, подвергались испытанию при

резании при следующих условиях:

Заготовка: круглый пруток из FCD 500, имеющий твердость HB200

Окружная скорость резания: 400 м/мин

Глубина резания: 0,5 мм

Скорость

подачи: 0,2 мм

Тип резания: без СОЖ

В табл. 2 представлены результаты испытания при резании. В табл. 2 образец N 2-9 представляет собой изготовленную с помощью пайки режущую пластину,

приготовленную в качестве образца для сравнения.

Пример 3. Образцы многослойного спеченного изделия, включающего слои из спеченных изделий, содержащие 88 процентов по объему из эльбора и оставшуюся часть, состоящую из боридов и карбидов Co и W, AlN и неустранимых примесей, удерживающие промежуточный слой, состоящий из любого материала из группы, включающей цементированный карбид, черные металлы или металлы с высокой точкой плавления, которые представлены в табл. 3, были получены аналогично образцам в примере 1. Затем на зоны контакта некоторых полученных таким образом образцов были нанесены слои TiN. После этого полученные таким образом из композиционных спеченных изделий подвергались электроэрозионной обработке на электроэрозионном вырезном станке для вырезания режущих пластин, для которых, в свою очередь, были определены значения прочности зон контакта.

В примере 3 не выполнялось никакой обработки поверхности NL, показанной на фиг. 21.

Образец N 3-6 для сравнения был получен припаиванием элементов из цементированного карбида друг к другу, как показано в табл. 3, и была измерена прочность припаянной поверхности. Твердый припой был приготовлен из имеющегося на рынке серебряного припоя.

В табл. 3 представлены результаты вышеупомянутых измерений.

Из результатов, представленных в табл. 2, ясно, что каждый образец по изобретению имеет более высокое сопротивление сдвигу по сравнению с образцом N 3-6 для сравнения независимо от наличия/отсутствия слоя в зоне контакта.

Пример 4. Многослойное спеченное изделие было получено путем соединения слоев спеченного изделия, содержащих по объему 85 процентов алмаза и оставшуюся часть, состоящую из Co, WC и неустранимых примесей, в положениях, в которых они удерживают промежуточный слой, состоящий из металлического Mo. После этого спеченное изделие было разрезано на электроэрозионном вырезном станке и подвергнуто шлифованию для образования режущей пластины.

В примере 4 не выполнялось никакой обработки поверхности NL, показанной на фиг. 21. Вообще на режущей пластине, имеющей режущую кромку из спеченного изделия из алмаза, не обрабатывается никакая поверхность NL.

Режущая пластина, полученная таким образом, была подвергнута испытанию при резании при следующих условиях:

Заготовка: круглый пруток из алюминиевого сплава, содержащего 18% Si

Окружная скорость резания: 900 м/мин

Глубина резания: 1,0 мм

Скорость подачи: 0,2 мм

Тип

резания: без СОЖ

В качестве образца для сравнения испытанию при резании также была подвергнута имеющаяся на рынке режущая пластина, полученная с использованием пайки.

В результате испытания было установлено, что режущая пластина по примеру 4 обрабатывала заготовки без какого-либо выкрашивания в течение 60 мин, в то время как в режущей пластине, взятой для сравнения, произошло смещение спеченного изделия от припаянной части после резания заготовок в течение 35 мин.

Пример 5. Вначале был приготовлен смешанный порошок путем смешивания 60 процентов по объему, из порошка эльбора, а остальное представляли собой TiCN, Al, WC и неустранимые примеси. Затем этот смешанный порошок загружали в камеру из молибдена и плавно разравнивали. После этого в камеру из молибдена вставляли дискообразный элемент из цементированного карбида, который, в свою очередь, дополнительно загружали порошком и спекали с помощью генератора сверхвысокого давления при 50 кбар и температуре 1450oC и течение 30 мин. Спеченную камеру из молибдена извлекали путем шлифования с целью получения композиционного спеченного изделия, состоящего из промежуточного слоя 21 цементированного карбида и слоев 22а и 22b спеченного изделия из эльбора, как показано на фиг. 3. Толщина промежуточного слоя 21 цементированного карбида и слоев 22а и 22b спеченного изделия из эльбора составляла соответственно 1,8-2,0 мм и 2,0-2,2 мм. Слои 22а и 22b спеченного изделия из эльбора анализировались с помощью дифракции рентгеновских лучей, при этом были обнаружены CBN, TiN, AlN, TB2, AlB2, WC и Al2O3 наряду с неустранимыми примесями Co и Fe.

Затем это композиционное спеченное изделие было подвергнуто операциям, аналогичным операциям в примере 1, для получения режущей пластины 23 из спеченного изделия, имеющей по существу квадратную форму главной поверхности, показанную на фиг. 1. Промежуточный слой 24, первый и второй слои 25а и 25b, вершины режущих кромок R и задние поверхности этой режущей пластины 23 из спеченного изделия аналогичны по существу таким же элементам по примеру 1. Более точно, режущая пластина 23 была получена в виде прямоугольного параллелепипеда, имеющего по существу квадратную главную поверхность с радиусом вписанной окружности 6 мм и толщиной 2,5 мм, в то время как радиус каждой вершины режущей кромки R составлял 0,8 мм.

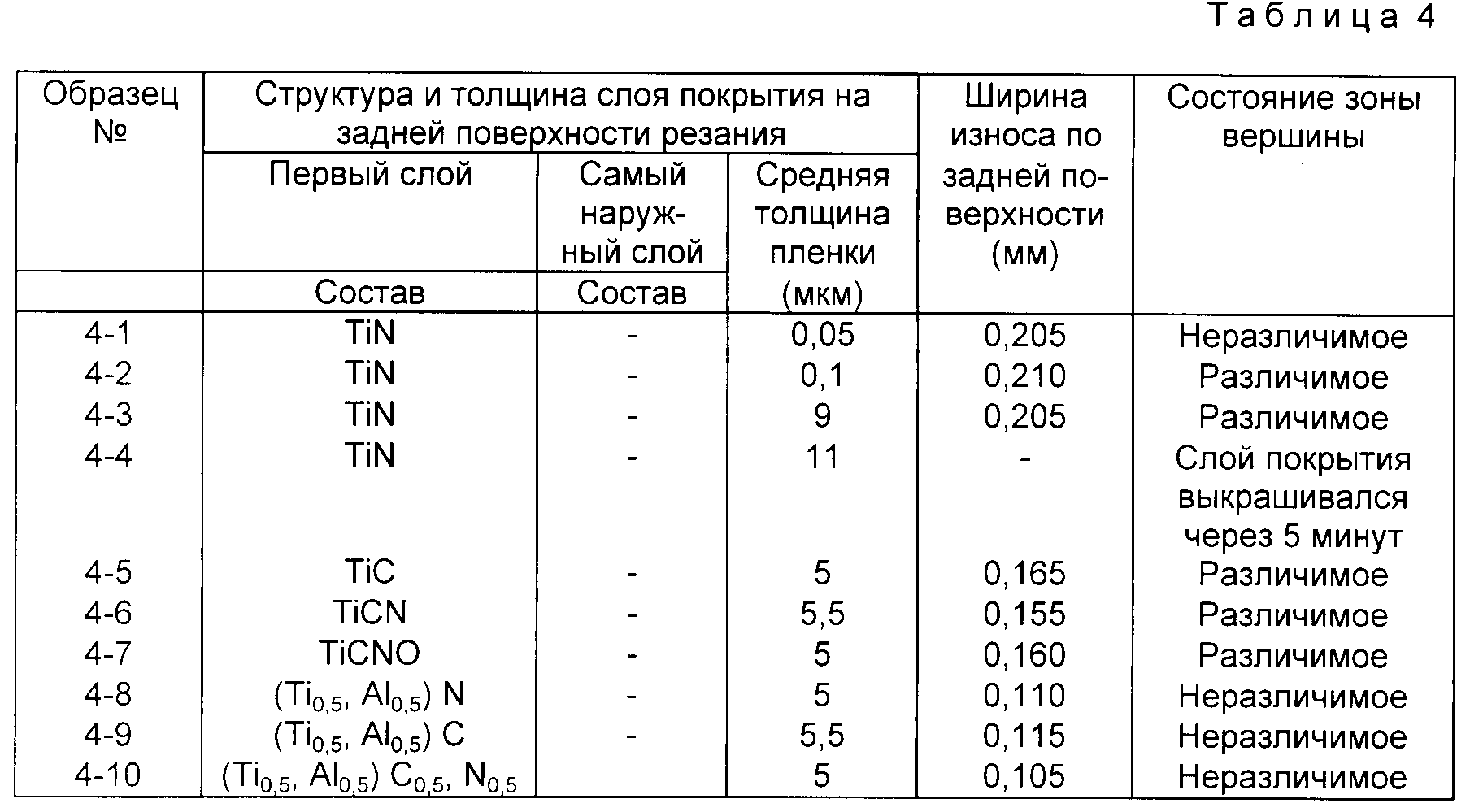

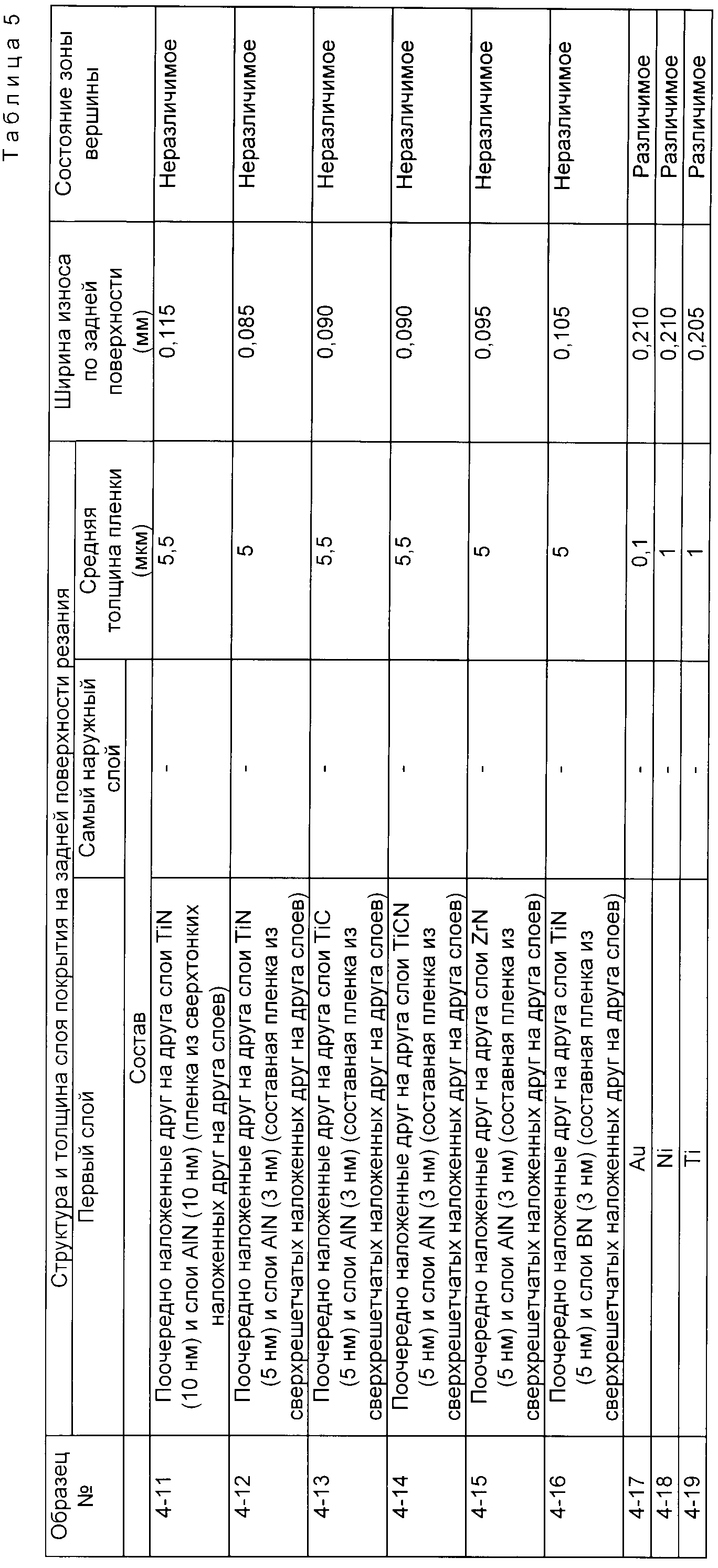

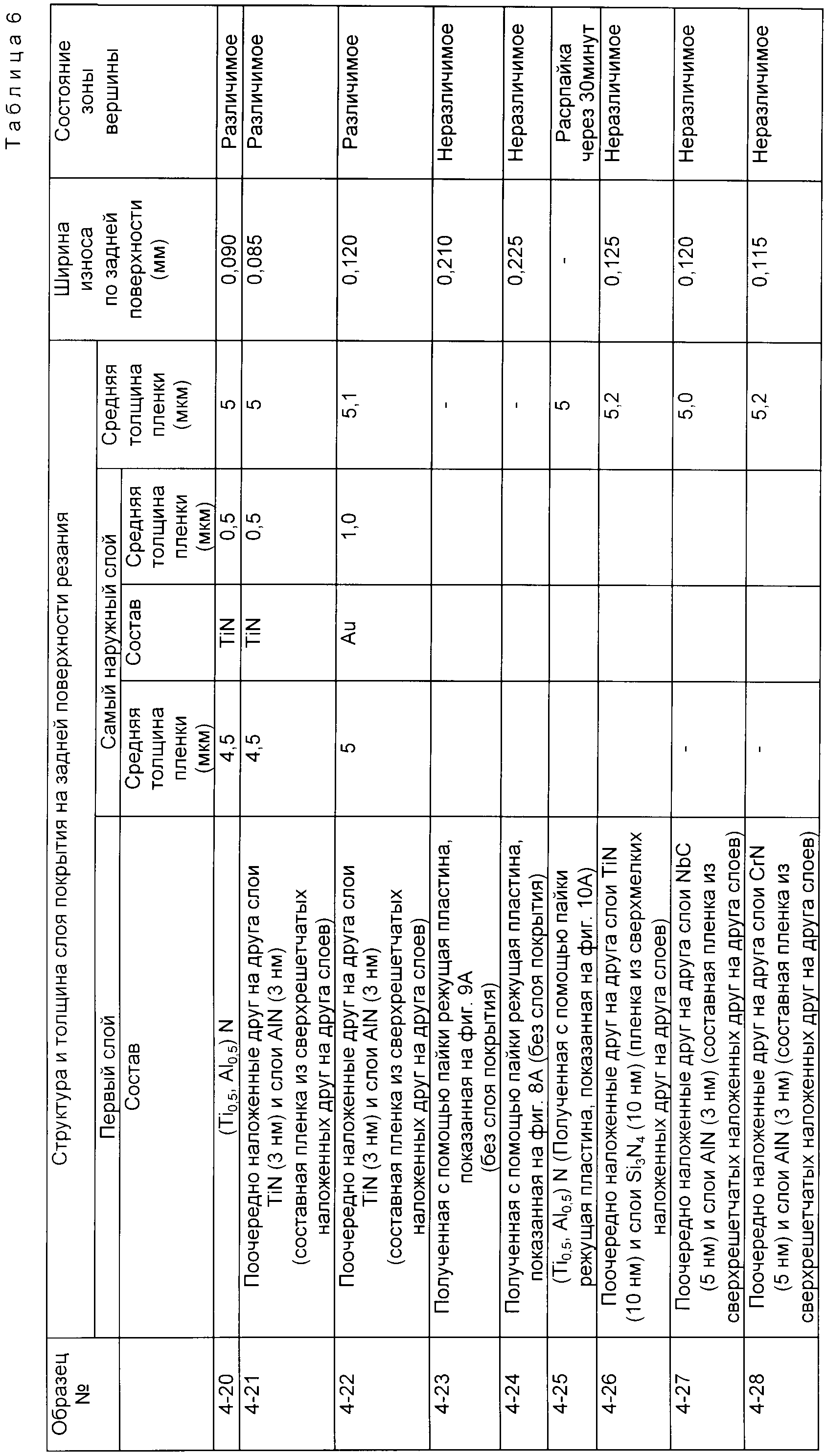

Слои покрытия, представленные в табл. 4 - 6, были образованы на поверхностях образцов режущих пластин 23 из спеченных изделий, полученных вышеуказанным образом, с помощью термовакуумного осаждения из газовой фазы и химического осаждения из газовой фазы. На фиг. 23 - 26 представлены типовые сечения для иллюстрации состояний слоев покрытия образцов N 4-8, 4-11 и 4-12. Как показывает фиг. 23, слой 63 покрытия, полученный без наложения слоев друг на друга, образован на поверхности композиционного спеченного изделия из слоя 61 цементированного карбида, состоящего из WC - Co, и спеченного изделия 62 из эльбора. Такую структуру имеет образец N 4-8. С другой стороны, на фиг. 24 показана структура, имеющая слой 64 многослойного покрытия. Слой 64 покрытия имеет гранулированную кристаллическую структуру, как показано с увеличением на фиг. 25, где этот слой состоит из многослойной пленки из сверхмелких зерен кристаллов, в то время как слой 64 имеет столбчатую кристаллическую структуру, как показано с увеличением на фиг. 26, где он состоит из сверхрешетчатой многослойной составной пленки. А именно, образцы N 4-11 и 4-12 имеют слои покрытия, показанные соответственно на фиг. 25 и 26.

Образцы N 4-1 - 4-10 и 4-17 - 4-20 были получены с помощью обычного термовакуумного осаждения из газовой фазы с дуговым ионным осаждением. С другой стороны, образцы N 4-11 - 4-16, 4-21, 4-22, 4-26, 4-27 и 4-28 были получены с помощью следующих операций. В устройстве для дугового ионного осаждения, показанном на фиг. 13А и 13В, создавалось разрежение при атмосферном давлении 133,322•10-5 Па (10-5 Торр), а после этого вводился газообразный Ar (аргон) для поддержания атмосферного давления около 133,322•10-2 Па (10-2 Торр) при одновременном нагреве устройства до примерно 400oC. Держатели 54 элементов основы вращались и куски элементов основы обдувались с применением напряжений около 800 В. Затем газообразный Ar выводился, и в устройство со скоростями от 100 см3/мин до 300 см3/мин вводились газообразный N2, газообразный C2H2 и газообразный O2. По меньшей мере два из анодов из Ti, Zr, Cr, Nb, B, Si и Al подвергались термовакуумному испарению/ионизации за счет дугового разряда в вакууме, чтобы нанести на куски элементов основы поочередно друг на друга соответственно слои TiN и AlN, слои TiN и Si3N4, слои Nbc и AlN, слои CrN и AlN, слои TiC и AlN, слои TiCN и AlN, слои ZrN и AlN и слои TiN и BN. Поверхности этих многослойных пленок были отшлифованы, а после этого подвергнуты дифракции рентгеновских лучей, и рентгенограммы всех сверхрешетчатых многослойных составных пленок показали кубические структуры, в то время как рентгенограммы всех многослойных пленок из сверхмелких зерен кристаллов показали смешанные слои.

С другой стороны, в качестве образцов для сравнения из такого же порошка, какой упомянут выше, был изготовлен обычный инструмент, не имеющий припаянной части и показанный на фиг. 15, и полученные с помощью пайки режущие пластины, показанные на фиг. 13, 18, 19.

Образцы N 4-1 - 4-25 режущей пластины 23 из спеченного изделия, полученные вышеуказанным образом, подвергались испытанию при резании при следующих условиях.

Заготовка: элемент из цементированной/закаленной стали SCM415, имеющий твердость HRC60

Скорость резания: 150 м/мин

Глубина резания: 0,2 мм

Скорость подачи: 0,1 мм/об

Тип резания: без СОЖ

Время резания: 40 мин

В таблицах 4-6 показаны значения

полученной в результате испытаний ширины износа по задней поверхности резания.

Как следует из результатов, представленных в табл. 4-6, легче было различить использованные угловые зоны (вершины) в образцах N 4-2, 4-3 и 4-17 - 4-19, которые были предусмотрены со слоями покрытия в соответствии с примером 5, по сравнению с образцом N 4-23, испытанным для сравнения. С другой стороны, в образцах N 4-5 - 4-7 легче было различить использованные вершины по сравнению с образцом N 4-23, испытанным для сравнения; и по сравнению с образцами N 4-23 и 4-24, взятыми для сравнения, износостойкость режущих пластин (по изобретению) была заметно повышена. По сравнению с образцами N 4-23 и 4-24, взятыми для сравнения, образцы N 4-8 - 4-16 показали заметно более высокую износостойкость. Кроме того, в образцах N 4-20 - 4-22 было легче различить использованные вершины, и режущие пластины показали заметно более высокую износостойкость по сравнению с образцами N 4-23 и 4-24, взятыми для сравнения. На участках спеченного изделия из эльбора образца N 4-1 как передние, так и задние поверхности резания после покрытия оставались черными, и было невозможно различить использованные вершины. В образце N 4-4 слои покрытия откололись через 5 мин после начала резания. Таким образом, ясно, что для задних поверхностей резания надлежащая толщина слоев покрытия должна составлять от 0,1 до 10 мкм. В образце N 4-25 через 30 мин после начала резания произошла распайка.

Пример 6. Композиционное спеченное изделие многослойной структуры, имеющее спеченные изделия из эльбора, содержащие 85 процентов по объему из эльбора и оставшуюся часть, состоящую из боридов и карбидов W и Co, боридов TiN, Al и Ti, AlN и неустранимых примесей, было получено так же, как в примере 5. При загрузке порошка вводилась металлическая фольга из Ti для образования слоев, состоящих из Ti, который представляет собой металл с высокой точкой плавления, вдоль зон контакта между промежуточным слоем, состоящим из цементированного карбида, и слоями из спеченных изделий из эльбора. Из этого композиционного спеченного изделия была получена режущая пластина из спеченного изделия, имеющая треугольную форму главной поверхности, показанную на фиг. 8. На образцах из такой режущей пластины из спеченного изделия путем термовакуумного осаждения из газовой фазы с дуговым ионным осаждением и плазменного химического осаждения из газовой фазы были образованы слои покрытия, представленные в табл. 7 и 8. Радиусы вершин R режущих кромок составляли 1,2 мм, и образцы режущей пластины испытывались при высокоскоростном резании заготовок и стали SKH51, описанных ниже режимах. Чтобы иметь слои покрытия только на передних поверхностях резания, как показано для образца N 5-6, режущую пластину из спеченного изделия сначала покрывали полностью, а после этого полировали только задние поверхности резания. Что касается образцов N 5-1, 5-2 и 5-7, то слои TiCN были получены с помощью реактивного химического осаждения из газовой фазы при следующих условиях: температура печи 800oC, давление в печи 3999,66 Па (30 Торр), химический состав химически активного газа - 95,4 объемных процента H2 - 4 объемных процента TiCl4 - 0,6 объемных процента CH3CN и время реакции 6 ч, а после этого путем обычного химического осаждения из газовой фазы были получены единичные слои Al2O3 или многослойные пленки, образованные путем наложения друг на друга по меньшей мере пар слоев TiCN и Al2O3. С другой стороны, что касается образцов N 5-3 - 5-6 и 5-8, то первые слои были нанесены путем термовакумного осаждения из газовой фазы с дуговым ионным осаждением и дугового ионного осаждения, показанного на фиг. 27 и 28, аналогично примеру 5, а после этого были нанесены самые наружные слои с помощью обычного термохимического осаждения из газовой фазы в другой устройстве для образования пленки. В целях сравнения испытания при резании также проводились с режущей пластиной, полученной с помощью пайки и показанной на фиг. 14, и с режущей пластиной из спеченного изделия, показанной на фиг. 8, которая не имела никаких слоев на границах раздела в зонах контакта между промежуточным слоем и слоями из спеченного изделия из эльбора.

Заготовка: круглый пруток из стали

SKH51, имеющей твердость HRC64

Окружная скорость резания: 80 м/мин

Глубина резания: 0,75 мм

Скорость подачи: 0,1 мм/об

Тип резания: с использованием СОЖ

Время резания: 15 мин

В табл. 7 и 8 представлены данные о ширине износа по задней поверхности, полученные в результате испытаний.

Из результатов испытаний для образцов N 4-1, 5-1 и 5-2 ясно, что для передних поверхностей резания надлежащая толщина слоев покрытия должна составлять от 0,1 до 15 мкм. Из результатов испытаний образцов N 5-1 и 5-3 - 5-8 также ясно, что для подавления образования износа в виде лунки наиболее подходит Al2O3 и что вследствие высокой сопротивляемости выкрашиванию наиболее пригодной является многослойная пленка, образованная наложением друг на друга по меньшей мере пар слоев Al2O3 и TiCN. Из результатов испытания образца N 5-6 стало ясно, что граничный износ может быть уменьшен за счет покрытия только передних поверхностей резания. Кроме того, из результатов испытаний образцов N 5-9 и 5-10 ясно, что режущая пластина, имеющая слои на границах раздела, состоящие из Ti, который является металлом с высокой точкой плавления, в зонах контакта между промежуточным слоем из цементированного карбида и слоями из спеченного изделия из эльбора, отличается высокой прочностью при резани заготовок, имеющих высокую сопротивляемость резанию, таких как использованные в примере 6.

Пример 7. Каждый образец режущей пластины из спеченного изделия, состоящей из спеченных изделий из алмаза или эльбора, использовавшихся в примере 4 или 6, который был получен путем покрытия каждой из задних и передних поверхностей резания слоем TiCN толщиной 8 мкм, подвергался следующему испытанию при резании. В качестве заготовки использовался круглый пруток, полученный путем соединения элемента из FCD550 и сплава из 16% Si - Al, которые при резании составляли соотношение 2:3, окружная скорость резания составляла 250 м/мин, глубина резания составляла 0,25 мм, а скорость подачи - 0,2 мм/об, резание производилось без СОЖ в течение 15 мин. В целях сравнения такое же испытание проводилось со взятыми для сравнения образцами режущей пластины из спеченного изделия, состоящей из спеченных изделий из алмаза или эльбора, применявшихся в примере 4 или 6, но при этом эти образцы не имели слоев покрытия. Результаты представлены в табл. 9.

Из результатов испытаний образцов N 6-1 - 6-4 стало ясно, что режущая пластина из спеченного изделия, изготовленная из спеченных изделий из алмаза или эльбора, обеспечивает высокую стойкость инструмента при совместном резании черных и цветных металлов за счет наличия покрытия.

Конструкции режущих пластин из спеченных изделий, описанные со ссылками на примеры и способы их изготовления, представляют собой просто типовые примеры. Применимы и другие варианты, если они находятся в пределах объема настоящего изобретения, определяемого формулой изобретения.

Реферат

Режущая пластина из спеченного изделия содержит промежуточный слой, состоящий из любого материала из группы, состоящей из цементированного карбида, черных металлов и металлов с высокой точкой плавления, первый и второй слои, состоящие из твердых спеченных изделий, содержащих эльбор или алмаз, причем указанные первый и второй слои расположены так, что они удерживают промежуточный слой соответственно сверху и снизу и прикреплены к промежуточному слою путем спекания, причем режущая пластина выполнена таким образом, что ее передняя и задняя поверхности образуют передние поверхности резания. Все вершины режущих кромок и задние поверхности резания, участвующие в резании, образованы на первом слое и втором слое, в то время как промежуточный слой выполнен таким образом, что он включает в себя как центры тяжести передних поверхностей резания, так и центр тяжести всей режущей пластины. Кроме того, на передних поверхностях резания и задних поверхностях резания образованы слои покрытия, состоящие из нитрида элемента, принадлежащего к группе 4а, 5а или 6а периодической системы элементов и т.д. При такой конструкции можно получить режущую пластину из спеченного изделия, которая имеет повышенную стойкость и чрезвычайно экономична с точки зрения затрат на производство. 2 с. и 13 з.п. ф-лы, 9 табл., 28 ил.

Комментарии