Калибровочная головка для сверления валов - RU2643011C2

Код документа: RU2643011C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области калибровочных головок для сверления валов, в частности, турбинных валов. В особенности, область изобретения касается конструкции калибровочной головки, предназначенной для обеспечения лучшей прямолинейности, большей стабильности, а также большей точности внутреннего диаметра.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Операция калибровки турбинных валов является специфической операцией, которая требует учета очень ограниченных размерных ограничений, таких как состояние поверхности, прямолинейность отверстия с малым допуском, порядка нескольких сотых миллиметра для того, чтобы гарантировать постоянный диаметр вала и, в частности, снимаемый при обработке валов материал и изменение количества снимаемого материала: дельта снимаемого материала.

Трудность заключается в осуществлении сверления, когда оно осуществляется вслепую, то есть при прохождении внутри детали на большую длину.

Обычно операция калибровки осуществляется на сверлильном станке со стержнем, снабженным калибровочной головкой на конце. Эта операция предопределяет финишную операцию, которая выполняется в форме типа «бутыли» со сверлильной головкой, называемой «recessing» по англо-саксонской терминологии, обычно используемой для обозначения развертывания и отвода инструментов.

Калибровочная головка образует часть особенно чувствительного сверлильного инструмента, предназначенного для выдерживания сильных напряжений при сверлении вала. Обычно калибровочная головка снабжена в современной технике обрабатывающими пластинами, а также направляющими, расположенными на наружной поверхности упомянутой головки. Обрабатывающие пластины могут являться пластинами для черновой обработки и/или пластинами для финишной обработки.

Распределение направляющих и обрабатывающих пластин на поверхности головки и точность положения при их регулировании должны обеспечивать прямолинейное направление в процессе сверления и гарантировать осуществление механической обработки при минимизации дефектов поверхности для обеспечения размерных ограничений.

Фиг. 1 представляет пример инструмента для сверления вала 4. Оборудование содержит направляющий вал 2 и калибровочную головку 1, закрепленную на одном из концов направляющего вала 2 с осью вращения 6. Инструмент предварительно вставлен в полость предназначенного для сверления вала для предварительной калибровки.

Предназначенный для сверления вал предварительно проходит операцию предварительного сверления для того, чтобы удалить большую часть материала вала и выполнить первую полость 5 и вторую полость 3 в упомянутом валу.

Операции предварительного сверления и предварительной калибровки позволяют лучше подготовить фазу финишной обработки с помощью инструмента, содержащего калибровочную головку.

Представляется, что направление с помощью двух направляющих, расположенных на передней части калибровочной головки, не обеспечивает стабильности головки, вызывая также вибрации, следствием чего является ухудшение состояния поверхности. Кроме того, могут появиться другие дефекты из-за неоптимального расположения направляющих. В частности, среди могущих появиться дефектов отмечают царапины, дефекты концентричности и дефекты кованой поверхности.

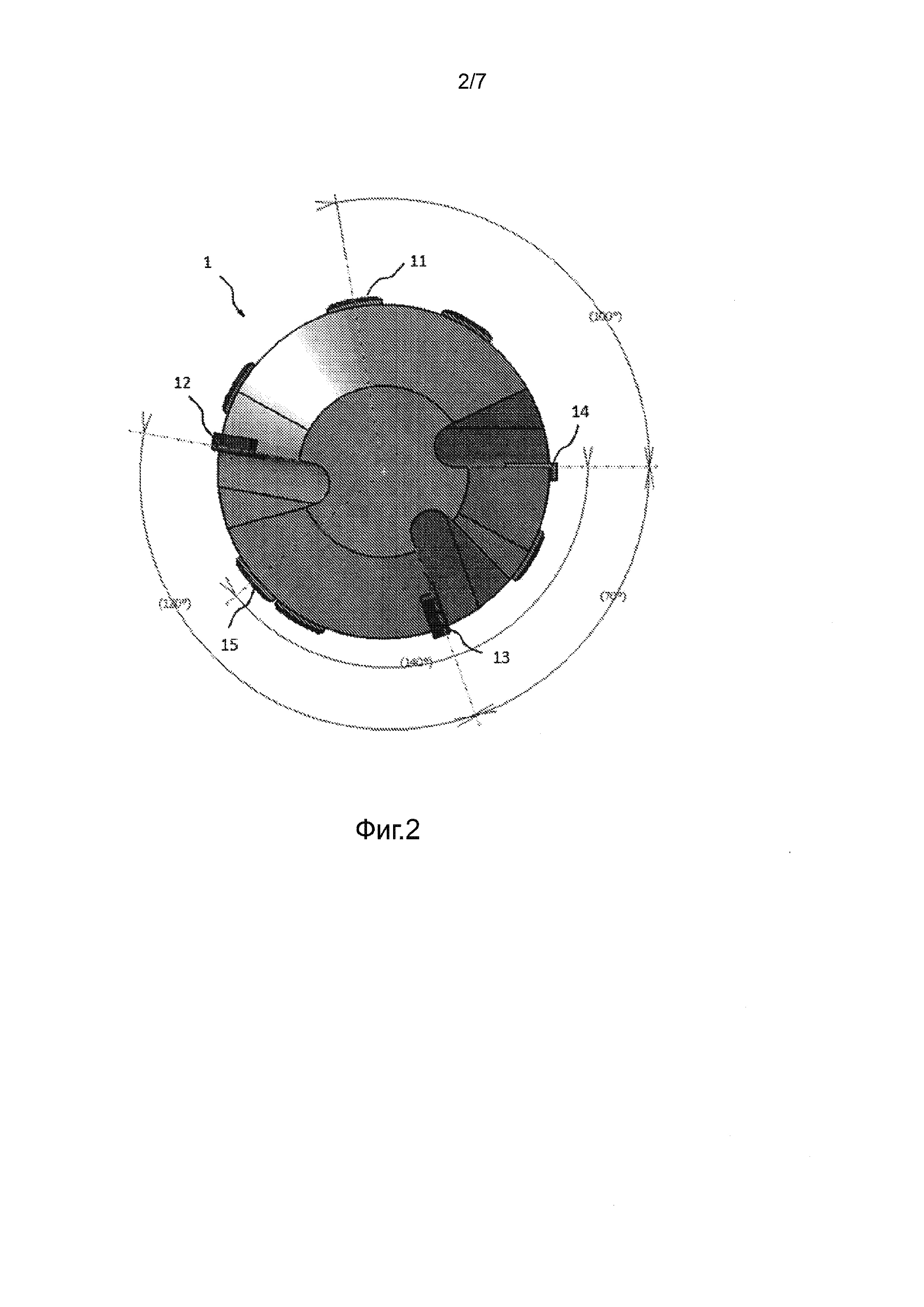

Фиг. 2 изображает вид спереди калибровочной головки из известного уровня техники, на которой представлены две пластины для черновой обработки 12, 13 и финишная пластина 14, несколько отступающая относительно края калибровочной головки 1. Передние направляющие ползуны 11 и 15 также изображены, будучи расположенными в передней части калибровочной головки, то есть в части головки, предназначенной для того, чтобы войти первой во внутреннюю полость вала, предназначенного для сверления.

Две задних направляющих также расположены вблизи края, но не обозначены позициями.

Тем не менее, существующие калибровочные головки обладают многочисленными недостатками, когда они используются для сверления на большую глубину.

Первая проблема существующих калибровочных головок заключается в том, что они вызывают плохое распределение режущих и направляющих усилий. Количество пластин представляется недостаточным, но увеличение количества пластин могло бы привести к увеличению трений.

Вследствие этого могут быстро появиться дефекты на самой калибровочной головке и, в частности, на направляющих перед их разрушением.

Кроме того, второй проблемой известных решений является большая сложность регулировки пластин черновой обработки и финишной обработки и направляющих. В том, что касается пластин черновой обработки и финишной обработки, то возможно появление шелушения по периферии отверстия винтового крепления. Это явление вызывается случайным заклиниванием, так как отсутствует достаточно точная система регулировки для этого типа сверления.

Кроме того, третья проблема вытекает из положения режущего угла пластин финишной обработки, который обычно является очень малым. Вибрации в процессе сверления могут усиливаться в том случае, если регулировка не является точной вследствие регулировки пластин черновой обработки и если последняя не является достаточно точной. Вибрационные толчки, сказывающиеся на стабильности инструмента и калибровочной головки, могут приводить к ошибкам и дефектам внутренней поверхности вала.

Как следствие, калибровочные головки существующего уровня техники обладают определенным количеством недостатков, которые не позволяют просверливать валы с гарантией достаточных точности сверления, стабильности при сверлении и прямолинейности направления сверления. Кроме того, эти недостатки касаются также собственно головок, которые способны разрушаться.

Кроме того, необходимо ограничивать толчки напряжений с помощью различных действий, таких как, например, замена деталей и инструментов, которые могут быть весьма дорогостоящими.

Кроме того, является значительным процент просверленных и отбракованных валов. Проблема касается области турбин, в частности в авиационном секторе, которые являются весьма дорогостоящими деталями больших размеров, в которых не могут быть допущены большие отклонения, в частности, при механической обработке деталей.

В качестве ближайшего аналога настоящего изобретения выбран документ US 4133399, В23В 51/04, 09.01.1979 (D1), в котором раскрыта цилиндрическая калибровочная головка для сверления вала, содержащая три канавки, проходящие в направлении оси упомянутой головки равномерно по окружности так, чтобы быть разнесенными попарно на угол 120° относительно оси калибровочной головки и предназначенные для удаления стружек и подачи масла в процессе сверления, при этом каждая из канавок содержит обрабатывающую пластину, которая установлена в канавке с помощью регулировочной кассеты.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение позволяет устранить упомянутые недостатки известного уровня техники.

Объектом изобретения является цилиндрическая калибровочная головка для сверления вала. Калибровочная головка по изобретению содержит три канавки, равномерно разнесенные по окружности на угол 120° в направлении вращения относительно оси калибровочной головки, при этом канавки обеспечивают удаление стружки и подвод смазки при сверлении, при этом каждая из канавок содержит режущую пластину, положение которой уточняют в прорези с помощью регулирующей кассеты.

Предпочтительно, калибровочная головка содержит по меньшей мере одну переднюю направляющую, расположенную на внешней поверхности головки в зоне, соответствующей переднему краю головки и по меньшей мере одну заднюю направляющую, расположенную на наружной поверхности упомянутой головки во второй зоне, являющейся задней зоной упомянутой головки, при этом по меньшей мере одна задняя направляющая расположена за одной передней направляющей по той же оси, что и последняя.

Предпочтительно, калибровочная головка содержит три передних направляющих, расположенных в зоне переднего края калибровочной головки, причем три направляющих расположены равномерно по наружной поверхности головки так, чтобы отстоять одна от другой на 120° в направлении вращения относительно оси калибровочной головки.

Предпочтительно, положения на наружной поверхности калибровочной головки передних направляющих и канавок перемежаются таким образом, чтобы угол между каждой передней направляющей, следующей за канавкой наружной поверхности калибровочной головки, составлял 60° по направлению вращения относительно оси калибровочной головки.

Предпочтительно, калибровочная головка содержит несколько задних направляющих, расположенных на наружной поверхности упомянутой головки во второй зоне, являющейся задней зоной головки. Несколько направляющих могут соответствовать четырем задним направляющим. Две задних направляющих расположены, таким образом, симметрично одна относительно другой по отношению к оси головки. В соответствии с вариантом воплощения, по меньшей мере, задняя направляющая аксиально смещена относительно передней.

В соответствии с другим вариантом воплощения, сравнимым с последним вариантом, каждая из двух других задних направляющих расположена за передней направляющей.

Предпочтительно, калибровочная головка содержит систему направляющих, расположение которых на наружной поверхности головки, их количество и их высота обеспечивают проход минимального дебита смазки при минимизации трения.

Предпочтительно, в одной прорези размещена пластина для финишной обработки, а в каждой из двух других размещена пластина для черновой обработки.

В соответствии с вариантом воплощения одна из двух задних направляющих, которые расположены симметрично относительно оси головки, размещена под углом 30° относительно пластины для черновой обработки или пластины для финишной обработки.

Предпочтительно, расширение каждой канавки, по существу, близко к углу в 25° с точностью до 10%.

Предпочтительно, размеры канавок предназначены для инжекции расхода в 380 л/мин смазки с точностью до 15% для давления 15 баров калибрующей головки в просверливаемом валу с точностью до 15%.

Предпочтительно, длина канавок по оси калибрующей головки превышает 50% длины калибрующей головки.

Предпочтительно, каждая обрабатывающая пластина содержит три грани и устанавливается так, что можно выбрать одну рабочую грань с помощью регулирующей кассеты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

фиг. 1 изображает инструмент для сверления, содержащий калибровочную головку по известному уровню техники;

фиг. 2 изображает вид спереди калибровочной головки, содержащей обрабатывающие пластины, а также направляющие;

фиг. 3 изображает инструмент для сверления, содержащий калибровочную головку по изобретению;

фиг. 4 изображает вид спереди калибровочной головки по изобретению;

фиг. 5 изображает вид в изометрии канавки калибровочной головки по изобретению;

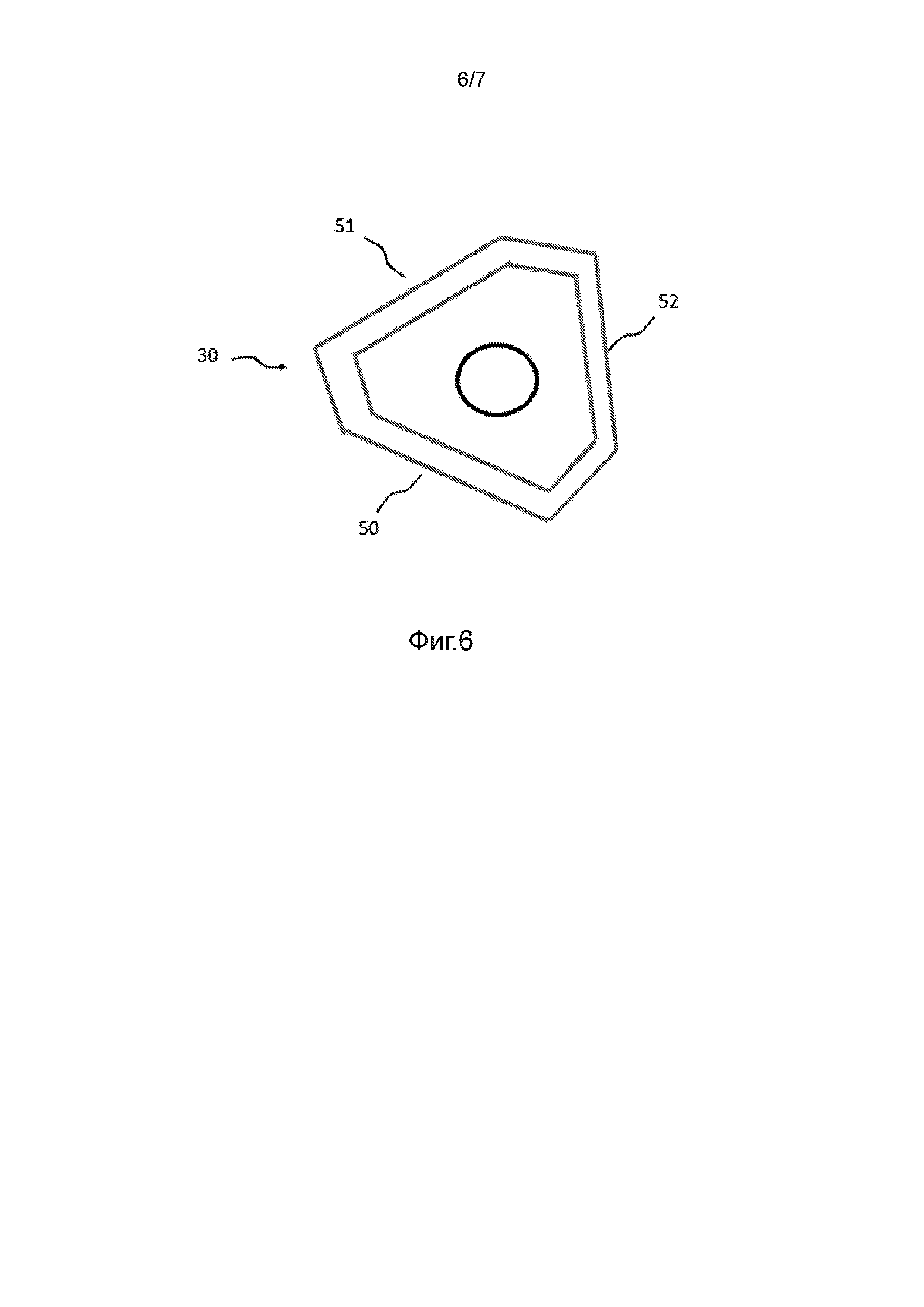

фиг. 6 изображает пластину для черновой обточки калибровочной головки по изобретению;

фиг. 7 изображает виды в разрезе передней и задней зоны калибровочной головки по изобретению.

ОПИСАНИЕ

Ниже в описании под «прямолинейностью сверления» понимают прямолинейное и фиксированное направление сверления вала. Адаптивная способность к прямолинейному сверлению приводит к соблюдению требований прямолинейности.

Далее в описании рассматривают общую форму калибровочной головки как по существу цилиндрическую. Средний цилиндр имеет центральную ось, которая соответствует оси 6 калибровочной головки.

Далее в описании «снимаемым материалом» называют толщину между внутренним диаметром и внешним диаметром. «Дельта снимаемого материала» соответствует, таким образом, изменению этой толщины снимаемого материала.

В калибровочной головке по изобретению предлагается размещение обрабатывающих пластин на наружной поверхности калибровочной головки таким образом, чтобы исключить любое разбалансирование головки в процессе сверления.

Под «равномерным размещением» пластин или прорезей понимают такое размещение последних, которое позволяет совмещать геометрический центр тяжести калибровочной головки с центром тяжести последней, либо, по существу, близким. Равномерное распределение пластин или канавок на калибровочной головке может быть рассмотрено или с учетом расположения пластин, или без учета этих пластин.

В частности, когда количество пластин, распределенных по поверхности головки в заданном положении оси головки, не является кратным числу канавок или обрабатывающих пластин, то при равномерном распределении канавок или пластин на головке не учитывается распределение, количество и размещение направляющих.

Адаптированное распределение обрабатывающих пластин позволяет обеспечить прямолинейность сверления, желаемый поток смазки до конца головки и достаточное удаление срезанной стружки материала. Наконец, улучшается равновесие между давлением сверления и необходимым расходом смазки.

Фиг. 3 представляет калибровочную головку 1 по изобретению. Последняя содержит три канавки 20, 21, 22, которые также видны на виде спереди головки на фиг. 4. Прорези предпочтительно являются по существу геометрически идентичными.

Калибровочная головка по изобретению содержит три канавки, механически выполненные на конце калибровочной головки, и простираются вдоль головки в направлении оси вращения 6 к задней части головки. Прорези выполнены таким образом, что они распределены эквидистантно одни относительно других по окружности упомянутой головки. Три канавки образуют в плоскости, нормальной к оси 6, равносторонний треугольник, когда рассматривают три точки, взятые каждая в одинаковом положении каждой прорези.

Осевое распределение также является симметричным, три канавки имеют по существу идентичные ширину и глубину.

Калибровочная головка имеет, таким образом, вес, распределенный симметрично, который позволяет определить центр тяжести, обладающий свойствами кольцевой симметрии вокруг оси 6.

В конфигурации осевой симметрии прорези расположены на 120° одна от другой, считая ось 6 как эталон оси симметрии.

В этой конфигурации обрабатывающие пластины, то есть пластины для черновой и финишной обработки размещены таким образом, чтобы удерживаться в каждой из прорезей. Они предпочтительно удерживаются на одной и той же стороне каждой из канавок, в которой они установлены. Такая конфигурация позволяет соблюдать равномерность симметрии головки и хорошее распределение веса. Геометрический центр тяжести калибровочной головки соответствует по существу ее центру тяжести.

Средства крепления и регулировки предназначены для жесткого крепления пластин и обеспечения простого демонтажа, или для смены пластины, или для изменения режущей кромки.

В варианте воплощения средства крепления и регулировки представляют собой регулировочные кассеты, обеспечивающие тонкую регулировку угла реза кромки и высоты выхода из канавки. Кроме того, регулировочные кассеты позволяют служить опорой для удержания обрабатывающих пластин 30, 32, 35. Фиг. 4 представляет регулировочные кассеты 31, 33, 34, которые удерживают пластины в канавках.

В соответствии с конфигурацией калибровочной головки для улучшения эффективности реза просверливаемого вала угол атаки пластины для черновой или финишной обработки может быть значительным, например, превышать 20° по отношению к оси радиуса 6 головки.

Использование регулировочных кассет позволяет осуществить поддержание постоянного усилия реза в процессе всей продолжительности сверления.

Калибровочная головка по изобретению содержит также направляющие. В совокупности направляющих калибровочная головка содержит три передних направляющих, расположенных на наружной поверхности головки в зоне, соответствующей переднему краю головки.

Направляющие размещены на наружной поверхности головки и имеют толщину порядка от 1 до 2 мм. В предпочтительном варианте пластины имеют толщину 1 мм. Эта высота в 1 мм до примерно 30% особенно предпочтительна для ограничения трений при обеспечении расхода смазки, циркулирующей вокруг наружной поверхности калибровочной головки.

В соответствии с изобретением, три передних направляющих 36, 37, 38 распределены по окружности наружной поверхности головки в соответствии со сбалансированным распределением. Передние направляющие расположены так, что они разнесены на угол 120° одни от других напротив центральной оси 6 калибровочной головки. В плоскости, нормальной к оси 6, они образуют между собой также равнобедренный треугольник. Каждая передняя направляющая эквидистантна относительно других передних направляющих.

Таким образом, три направляющих уравновешивают вес калибровочной головки и силы, прикладываемые к ней в процессе ее вращения.

В предпочтительном варианте воплощения изобретения три передних направляющих и три канавки распределены попеременно и следуют друг за другом по окружности головки по направлению вращения вокруг оси 6. Канавка, следующая за направляющей по окружности калибровочной головки, образует с упомянутой пластиной угол по существу, близкий к 60°, в соответствии с вращением по оси - оси 6 головки.

Таким образом, калибровочная головка снабжена на своем переднем конце и на уровне своей внешней поверхности канавки и передние направляющие, обеспечивающие уравновешенное распределение веса, исключающее возникновение вибраций в процессе сверления.

Положение двух пластин черновой обработки должно обеспечить уравновешивание режущих усилий и, таким образом, распределение веса на головке равномерно с финишной обрабатывающей пластиной и направляющими. Обрабатывающие пластины расположены под углом 120° одни относительно других, так как удерживаются в канавках головки. Они расположены попеременно с окружным положением передних направляющих, которые сами размещены под 120°.

Принимая в качестве отправной точки пластину для финишной обработки, расположенную в нижнем положении под углом в 0° в плоскости реза, перпендикулярной оси 6 головки, калибровочная головка по изобретению обеспечивает попеременное расположение через 60° передней направляющей и пластины для черновой обточки. Такое расположение обеспечивает хорошее распределение трех направляющих и трех обрабатывающих пластин.

В варианте воплощения каждая обрабатывающая пластина, расположенная во внутренней плоскости канавки, удерживается в своем положении регулирующей кассетой, содержащей средства крепления. По оси 6 головки рабочие кромки каждой из двух пластин для черновой обточки расположены на одинаковом расстоянии от конца головки. Напротив, рабочая кромка пластины для финишной обработки слегка отступает на расстояние в несколько миллиметров от рабочих кромок пластин для черновой обточки. В предпочтительном варианте воплощения расстояние между рабочей кромкой для финишной обработки и рабочей кромкой для черновой обточки составляет по существу величину в 8 мм.

Под «рабочей кромкой» понимают кромку, размещенную таким образом, что она находится в контакте со снимаемым материалом в просверливаемом валу.

Положение угла обрабатывающих пластин может быть установлено следующим образом:

- прямолинейность не изменяется более чем на 0,01 мм относительно опорной оси

и

- изменение обрабатываемого диаметра не превышает 0,02 мм.

Эти два последних параметра позволяют гарантировать по существу постоянную дельту снимаемого материала с приемлемым допуском, чтобы не отбраковывать обработанную деталь.

Калибровочная головка содержит канавки, геометрия которых позволяет повысить стабильность головки и улучшить отношение давления сверления к необходимому расходу смазки, выходящей на конце головки в процессе сверления.

В частности, увеличение сечения канавки позволяет легче подвести расход смазки к ее переднему концу. Расход лучше регулируется и можно постоянно и равномерно подавать смазку в процессе всей продолжительности сверления. Специально оптимизированная форма в виде «воронки» позволяет обеспечить лучшее охлаждение, в частности, обрабатывающих пластин и исключить забивание стружкой.

Действительно, канавка является более широкой на уровне окружности калибровочной головки в глубину, при этом глубина канавки параллельна оси 6 головки и расположена наиболее близко от упомянутой оси 6 головки. Фиг. 5 представляет вид в изометрии, где изображена глубина 46, а также расширение, соответствующее углу 45, позволяющее облегчить удаление стружек и распределение смазки.

В варианте воплощения глубина может изменяться по всей длине канавки, например, равномерно уменьшаясь. Таким образом, глубина 46 может уменьшаться по мере того, как канавка простирается к задней части калибровочной головки 1, в частности для улучшения эффективности подачи топлива к передней части головки. В соответствии с примерами воплощения, средний угол расширения 45 составляет от 10° до 35°. В соответствии с примером воплощения, который может быть скомбинирован с этим последним вариантом, изменение глубины 46 вдоль канавки может изменяться от 5 до 30% от максимальной глубины.

Таким образом, стружки перемещаются к задней части калибровочной головки после их срезания в валу. Калибровочная головка позволяет, таким образом, исключить схемы забивания. Кроме того, смазка поступает самотеком вперед под действием центробежной силы, она подается к наружным краям калибровочной головки 1.

Три канавки имеют одинаковые формы. Фиг. 5 упрощенно представляет в изометрии канавку калибровочной головки по изобретению. Каждая из канавок выполнена длиной 47, заходящей за половину 23 длины калибровочной головки. Напротив, они по существу простираются только до середины второй половины калибровочной головки. Эта характеристика способствует улучшению отношения между давлением, оказываемым головкой в прорезаемом валу, и расходом смазки, которая подается к передней части головки. Канавки облегчают смазку и позволяют обеспечить продолжительный срок службы инструмента и удаление стружек.

Расход подачи смазки может превышать 350 л/мин и удерживаться при расходах порядка 420 л/мин при поддержании давления сверления порядка 15 баров.

Калибровочная головка по изобретению позволяет гарантировать расход масла около 380 л/мин с точностью до 20% для давления в 15 баров с точностью до 20%.

Раскрытие канавок по периферии головки позволяет облегчить регулирование и установку трех кассет, позволяющих удерживать каждую обрабатывающую пластину.

Окружное и осевое распределения трех обрабатывающих пластин и трех направляющих позволяет увеличить стабильность обработки по длине головки. Это позволяет исключить или уменьшить вибрации.

В варианте воплощения пластина для финишной обработки содержит отросток, обеспечивающий ее размещение в нижнем положении в предварительно калиброванной полости вала, а именно часть 3 на фиг. 1. Предпочтительно, благодаря устройству, предотвращающему неверное подсоединение в полости 3 при предварительной калибровке вала, пластина для финишной обработки предпочтительно расположена таким образом, чтобы обеспечить симметричное введение калибровочной головки. Такая конфигурация начала работы позволяет улучшить размещение инструмента и обеспечивает лучшую прямолинейность и уменьшение вибрации при сверлении.

Калибровочная головка по изобретению содержит, кроме того, задние направляющие, обозначенные позициями 25, 26, 25', для направляющих, видимых на фиг. 3 и фиг. 4, размещенных сзади упомянутой головки. Функцией задних направляющих является поддержание направления в процессе сверления. Они обеспечивают также поглощение части вибрации и позволяют удержать по прямой передний конец калибровочной головки. Наконец, передние и задние ползуны уменьшают трения и улучшают давление сверления.

В соответствии с вариантом воплощения изобретения калибровочная головка содержит четыре направляющих, расположенных сзади головки, как изображено на фиг. 3.

Предпочтительным распределением является следующее:

первые и вторые задние направляющие расположены соответственно по той же оси, что и передняя направляющая, а оси первой и второй задней направляющей разведены на 120°; предпочтительно, две передних направляющих и две задних направляющих размещены с двух сторон прорези, в которой удерживается пластина для финишной обработки;

две других задних направляющих расположены симметрично по окружности калибровочной головки и на ту же длину, что и упомянутая головка.

Калибровочная головка по изобретению позволяет сохранить хорошее состояние поверхности, кроме того, скорость реза повышена, обеспечивая скорости порядка 0,25 мм/оборот. При обработке просверливаемого вала может быть получен существенный выигрыш во времени.

Калибровочная головка является особенно эффективной для сверления валов больших размеров, имеющих, например, значительный диаметр порядка от 60 до 120 мм.

Кроме того, изобретение касается пластин для черновой обточки и финишной обработки, которые могут быть закреплены в калибровочной головке. Фиг. 6 изображает пример профиля 30 пластины для черновой обточки. Последняя может выполняться из того же материала, что и пластина для финишной обработки, то есть из той же металлургической композиции, только профиль пластин финишной обработки и черновой обточки является разным. Особенно предпочтительным профилем является профиль, содержащий три режущих грани 50, 51, 52, обеспечивающий обработку различных деталей без замены пластины. Достаточно только, когда использованная и поврежденная режущая грань обрабатывающей пластины повернута или заменена в регулирующей кассете.

Фиг. 7 иллюстрирует вариант воплощения, представляющий задние направляющие, размещенные за передними направляющими на одной линии относительно осевого направления 6 головки 1. Этот чертеж позволяет уточнить вариант воплощения, представленный ранее на фиг. 3.

Упрощенный вид калибровочной головки 1 изображен без канавок и без обрабатывающих пластин. Два разреза АА' представляют передний конец калибровочной головки 1, а второй разрез ВВ' зоны 24 обозначают заднюю часть калибровочной головки 1. Зоны изображены, как на фиг. 3, таким образом, что, по существу, закрывают половину длины калибровочной головки 1.

В разрезе по АА', выполненном в зоне 23, передние канавки 37 и 38 разнесены по окружности на угол, равный по существу 120°. В разрезе ВВ', выполненном в зоне 24, задние ползуны 26 и 27 также разнесены на угол, равный по существу 120°. Передняя направляющая 37 и задняя направляющая 26 расположены на одной линии одна относительно другой. Следует уточнить, что направляющие расположены параллельно оси 6 головки 1. Таким образом, передняя направляющая 38 и задняя направляющая 27 расположены по одной линии одна относительно другой и размещены на поверхности головки 1.

Такое размещение идентично размещению по фиг. 3 с той разницей, что чертеж не позволяет представить это выравнивание в том, что касается ползунов 38 и 27.

Технический эффект такой конфигурации позволяет улучшить направление калибровочной головки по всей ее длине в процессе сверления, в частности, при размещении головки в зоне сверления.

Преимуществом по сравнению с конструкцией, в которой единственная направляющая размещена по всей длине головки, является выигрыш в массе и повышенная точность при изготовлении головки.

В варианте воплощения по фиг. 3 и фиг. 7 две передних направляющих разнесены по окружности на угол 120°, что обеспечивает точное позиционирование головки в зоне сверления.

В соответствии с вариантом воплощения единственная передняя направляющая, например направляющая 37, может быть расположена на поверхности в зоне 23. Последняя, таким образом, выровнена с задней направляющей 26. В соответствии с этим вариантом воплощения может быть установлена единственная передняя направляющая и единственная задняя направляющая, выровненная с передней направляющей.

Такая конфигурация, использующая только две выровненных спереди и сзади направляющих, может быть скомбинирована с другими передними направляющими, необязательно выровненными с другими задними направляющими, как изображено на фиг. 4: направляющие передние 25 и 25'.

В соответствии с вариантом воплощения задняя направляющая 25' по фиг. 4 скомбинирована со второй задней направляющей 25, расположенной симметрично, то есть диаметрально противоположно сзади на калибровочной головке 1. Такое расположение обеспечивает оптимизацию равновесия передних направляющих, добавленных в этой конфигурации, и расположение канавки.

Ползун 25' расположен идеальным образом в угловой близости от пластины черновой обточки 30 или 35 или финишной обработки 32 по существу на 30° не по часовой стрелке, как изображено на фиг. 4. Такое расположение позволяет удерживать в положении головку, которая под своим весом изгибалась бы, если она остановлена, и исключать, следовательно, осевую царапину при выводе головки, в частности, при ее остановке.

В соответствии с примером направляющая 25' расположена по существу под углом в 30° относительно пластины 32 финишной обработки, когда ее вращают в направлении часовой стрелки по фиг. 4 для исключения выхода смазки из прорези 20.

Реферат

Цилиндрическая калибровочная головка (1) для сверления вала (4), содержащая три канавки (20, 21, 22), размещенные равномерно по окружности так, чтобы быть разнесенными попарно на угол 120° против вращения относительно оси (6) калибровочной головки (1), причем канавки обеспечивают удаление стружек и подачу масла в процессе сверления, при этом каждая из канавок содержит обрабатывающую пластину, которую регулируют в прорези с помощью регулировочной кассеты. Достигается повышение точности и прямолинейности обрабатываемого отверстия. 11 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Инструмент для обработки глубоких отверстий

Комментарии