Сверло с многогранной режущей пластиной - RU2129479C1

Код документа: RU2129479C1

Чертежи

Описание

Настоящее изобретение касается металлорежущего инструмента, имеющего одну или более многоранных режущих пластин, в частности, предназначенного для использования в сверлении, расточке, углублении, образовании отверстий или их увеличении, и прочих ротационных режущих операциях. Такой инструмент в дальнейшем будет называться сверлом.

Хорошо известно, в особенности в области сверления отверстий, имеющих большое соотношение глубины к диаметру, что эффективность сверления с точки зрения производительности, схода стружки и продолжительности срока службы инструмента в значительной степени зависит от эффективности удаления стружки. Чтобы обеспечить производительность сверления и быстрое удаление стружки из зоны резки, соотношение ширины к плотности стружки, которая образуется режущей кромкой сверла, должно сохраняться в определенных оптимальных пределах, для чего было предложено расщеплять стружку на относительно узкие полоски.

Среди таких предложений, относящихся к предшествующему уровню техники, есть заявка Великобритании N 2030487 (GB 2030487). Здесь описываются квадратные пластины, имеющие режущие кромки, в которых соответственно образованы выемки (желобки) для расщепления (разделения) стружки. Каждая выемка имеет в радиальном направлении наиболее внутреннюю и наиболее внешнюю кромки, так что, когда пластина установлена в сверле в положении немного наклонном относительно оси сверла, наиболее внутренняя в радиальном направлении кромка наиболее внешней выемки многогранной режущей кромки проходит по существу параллельно оси сверла. В описании утверждается, что таким образом обеспечивается расщепление стружки. Однако, даже если достигается такое расщепление стружки, оно требует очень больших затрат энергии, так как обрабатываемая деталь находится в постоянном контакте с выемкой. Кроме того, такая конструкция режущей кромки не может обеспечить расщепления стружки по всей длине режущей кромки, поскольку только одна из выемок (желобков) может быть расположена таким образом, чтобы отвечать требованиям данного описания.

Заявка Японии (JP-59-196107) предлагает техническое решение расщепления (разделения) стружки, подобное тому, которое описано выше. Здесь режущая кромка пластины образована со ступенями, разделяющими стружку, которые немного выдвинуты в направлении резания. Все эти ступени также находятся в постоянном контакте с обрабатываемой деталью, в результате чего отделение стружки, которое обеспечивается с помощью этого сверла, также требует очень больших затрат энергии. Далее, в связи с тем, что такое сверло предназначено для сверления глубоких отверстий, оно снабжено направляющими поверхностями, что значительно усложняет конструкцию в целом и способствует ее удорожанию.

При сверлении отверстий, имеющих большие соотношения глубины к диаметру, нецелесообразно обеспечивать сверла с многогранными пластинами такими направляющими поверхностями и, так как такие сверла не направляются отверстиями, важно предусмотреть, чтобы силы резания, воздействующие на сверло, особенно радиальные составляющие таких сил резания, были бы в значительной степени сбалансированы, что позволяет, таким образом, свести к минимуму нагрузки, приводящие к отклонению инструмента и, следовательно, к неточным размерам отверстия.

В дальнейшем описании изобретения и в пунктах понятие "центр пластины означает центр окружности, вписанной в пластине, а понятие "средняя линия" означает линию, проведенную от центра пластины в центр линии, соединяющей две наиболее внешние оконечности режущей кромки.

Задачей изобретения является обеспечить усовершенствованный инструмент для сверления металла и многогранную пластину для использования в нем, в котором вышеописанные недостатки по существу устраняются и с помощью которого обеспечивается более эффективное расщепление стружки вдоль режущей кромки.

Согласно настоящему изобретению предлагается сверло для сверления металла, имеющее удлиненное тело с продольной осью и снабженное по крайней мере одним гнездом на своем рабочем конце, по крайней мере одну многогранную режущую пластину, установленную в гнезде или в каждом гнезде для выполнения сверления, когда сверло вращается вокруг указанной продольной оси, при этом пластина содержит: переднюю поверхность, заднюю затылованную поверхность, основание, несколько режущих кромок, каждая из которых заключена между передней поверхностью и задней затылованной поверхностью и находится между двумя прилегающими режущими углами пластины, причем по крайней мере одна из указанных режущих кромок содержит по крайней мере одни набор составных режущих кромок, а каждый набор состоит из двух пар составных режущих кромок, каждая пара состоит из первой и второй составной режущей кромки, и первые составные режущие кромки обеих пар сходятся в общей точке, причем указанные составные режущие кромки направлены так, что оконечность второй составной режущей кромки, самая внутренняя относительно указанной общей точки, расположена ближе к центру пластины, чем оконечность первой составной режущей кромки, самая внешняя относительно указанной общей точки, при этом указанные оконечности сливаются посредством участка перемычки, который направлен от указанной самой внешней оконечности первой составной режущей кромки к центру пластины, характеризующееся тем, что указанный участок перемычки наклонен относительно первой линии, которая составляет среднюю линию пластины или параллельна ей, таким образом, что указанная самая внешняя оконечность указанной второй составной режущей кромки находится ближе к указанной первой линии, чем указанная самая внутренняя оконечность указанной первой составной режущей кромки, в результате чего во время операции сверления вторая линия, параллельная указанной продольной оси и проходящая через указанную самую внешнюю оконечность указанной первой составной режущей кромки, пересекает указанную вторую составную режущую кромку и указанные оконечности перекрываются.

В соответствии с настоящим изобретением также обеспечивается многогранная пластина, используемая для сверления этим сверлом и содержащая переднюю поверхность, заднюю затылованную поверхность, основание, несколько режущих кромок, каждая из которых заключена между передней поверхностью и задней затылованной поверхностью и расположена между двумя прилегающими режущими углами пластины, при этом по крайней мере одна из указанных режущих кромок содержит по крайней мере один набор составных режущих кромок, каждый набор состоит из двух пар составных режущих кромок, каждая пара состоит из первой и второй составной режущей кромки, при этом первые составные режущие кромки обеих пар сходятся в общей точке, и указанные составные режущие кромки направлены таким образом, что оконечность второй составной режущей кромки, самая внутренняя относительно указанной общей точки, находится ближе к центру пластины, чем оконечность первой составной режущей кромки, самой внешней относительно указанной общей точки, причем указанные оконечности сливаются посредством участка перемычки, который направлен от указанной самой внешней оконечности первой составной режущей кромки к центру пластины, характеризующаяся тем, что указанный участок перемычки наклонен относительно первой линии, которая составляет среднюю линию пластины или параллельна ей таким образом, что указанная самая внешняя оконечность указанной второй составной режущей кромки находится ближе к указанной первой линии, чем указанная самая внутренняя оконечность указанной первой составной режущей кромки, что обеспечивает перекрытие указанных оконечностей во время сверления.

Обеспечением нескольких составных режущих кромок, соответственно соединенных вместе участками перемычки и взаиморасположенных в соответствии с данным изобретением, можно достигнуть эффективного расщепления (разделения) стружки во всех подходящих положениях пластины в сверле.

В соответствии с предпочтительным примером реализации данного изобретения, режущая кромка пластины образована с одним набором пар составных режущих кромок и по крайней мере одна из указанных первой и второй составной режущих кромок пластины имеет наклон относительно средней линии пластины. Предпочтительно, обе из указанных первой и второй составных режущих кромок наклонены относительно средней линии пластины таким образом, что указанная первая составная режущая кромка образует первый угол со средней линией пластины и указанная вторая составная режущая кромка образует второй угол со средней линией. Если режущая кромка длинная, она может быть образована с двумя или более наборами составных режущих кромок.

При желании, первая и вторая составные режущие кромки могут иметь одинаковый наклон. Однако в предпочтительном примере реализации настоящего изобретения указанные первая и вторая составные режущие кромки наклонены относительно указанной средней линии пластины не одинаково, так что один из указанных первого и второго углов является острым, а другой из указанных углов составляет не менее 90o, при этом указанные первый и второй углы измеряются со стороны центра пластины.

Целесообразно, чтобы режущая кромка имела фаску с каждой стороны режущего угла, сливающуюся со второй составной режущей кромкой.

Согласно предпочтительному примеру реализации настоящего изобретения пластина имеет промежуточные режущие углы, расположенные между прилегающими режущими углами указанной пластины таким образом, что первые составные режущие кромки обеих пар составных режущих кромок образуют стороны промежуточного режущего угла.

Предпочтительно, пары составных режущих кромок симметричны относительно указанной средней линии. Однако асимметричное расположение этих частей также может быть целесообразным.

Предпочтительно, в сверле используются две или более пластин подобного типа. Целесообразно, если по крайней мере одна из указанных пластин находится в таком положении, что ее средняя линия наклонена относительно указанной продольной оси.

Благодаря разделению режущих кромок пластины на составные режущие кромки согласно данному изобретению и оптимизации геометрических параметров этих составных режущих кромок, таких как их углы со средней линией, длина и направление относительно продольной оси сверла, силам резания, действующим на составные режущие кромки во время операции сверления, особенно радиальным составляющим сил резания, может быть обеспечено противодействие, и в сверле достигается лучшее равновесие сил. Благодаря тому, что составные режущие кромки определенным образом наклонены под разными углами по отношению к средней линии пластины, для пластины как таковой можно обеспечить более уравновешенные радиальные составляющие сил резания.

Как указывалось выше, эти преимущества представляют чрезвычайную важность для сверл с многогранными вставками, в частности для таких, которые используются в сверлении отверстий с большим соотношением глубины к диаметру, например в пределах от трех до шести. Таким образом, обычно, проблема отрицательного влияния радиальных компонентов сил резания на отделку поверхности и точность может вызвать необходимость дальнейшей обработки для достижения требуемых допусков или более высокой геометрической точности отверстия, что значительно усложняет весь процесс обработки, делает его более продолжительным и дорогостоящим. Выполнение режущей кромки многогранной пластины, имеющей геометрические характеристики согласно данному изобретению, позволяет эффективно сверлить отверстия с большими соотношениями длины к диаметру, особенно когда необходимы большие подачи материала для обеспечения высоких скоростей, связанных с оптимизацией соотношения силы и мощности.

Передняя поверхность пластины предпочтительно снабжена средством для формирования стружки в виде канавки изменяемого размера. Целесообразно, если длина и ширина канавки, образованной вдоль второй части режущей кромки, которая является периферийной относительно указанной продольной оси сверла, больше чем глубина и ширина канавки, образованной вдоль остальной части режущей кромки. Канавка, образованная вдоль указанной остальной части режущей кромки, может состоять из двух канавок.

В соответствии с предпочтительным примером выполнения настоящего изобретения задняя затылованная поверхность, заключенная между двумя прилегающими режущими углами пластины имеет участок для образования зазора, наклонный к основанию, и участок опоры.

Для лучшего понимания, изобретение и

дальнейшие предпочтительные варианты описаны ниже с примерами реализации и со ссылками на следующие чертежи, на которых:

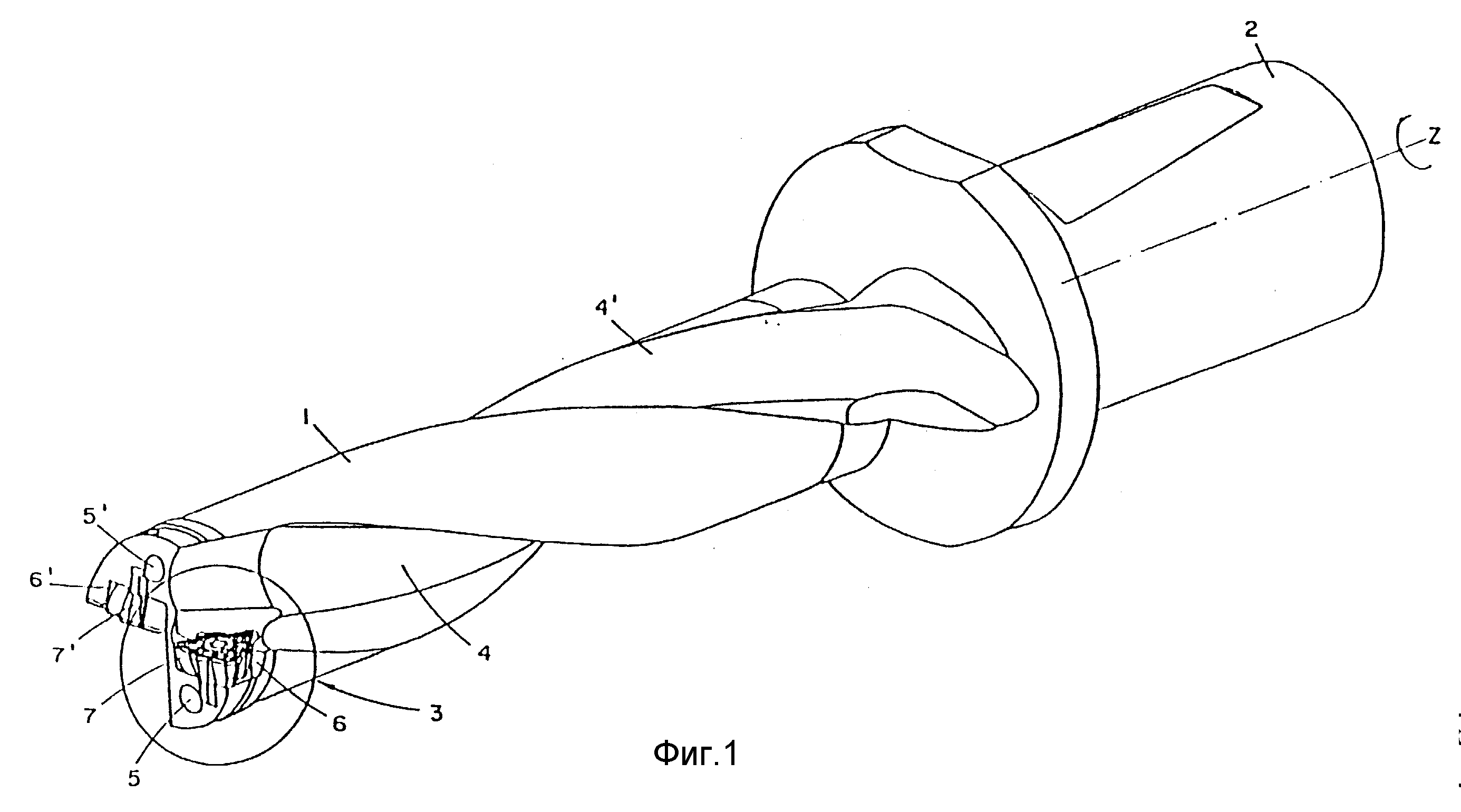

фиг. 1 - вид в перспективе сверла, согласно данному изобретению;

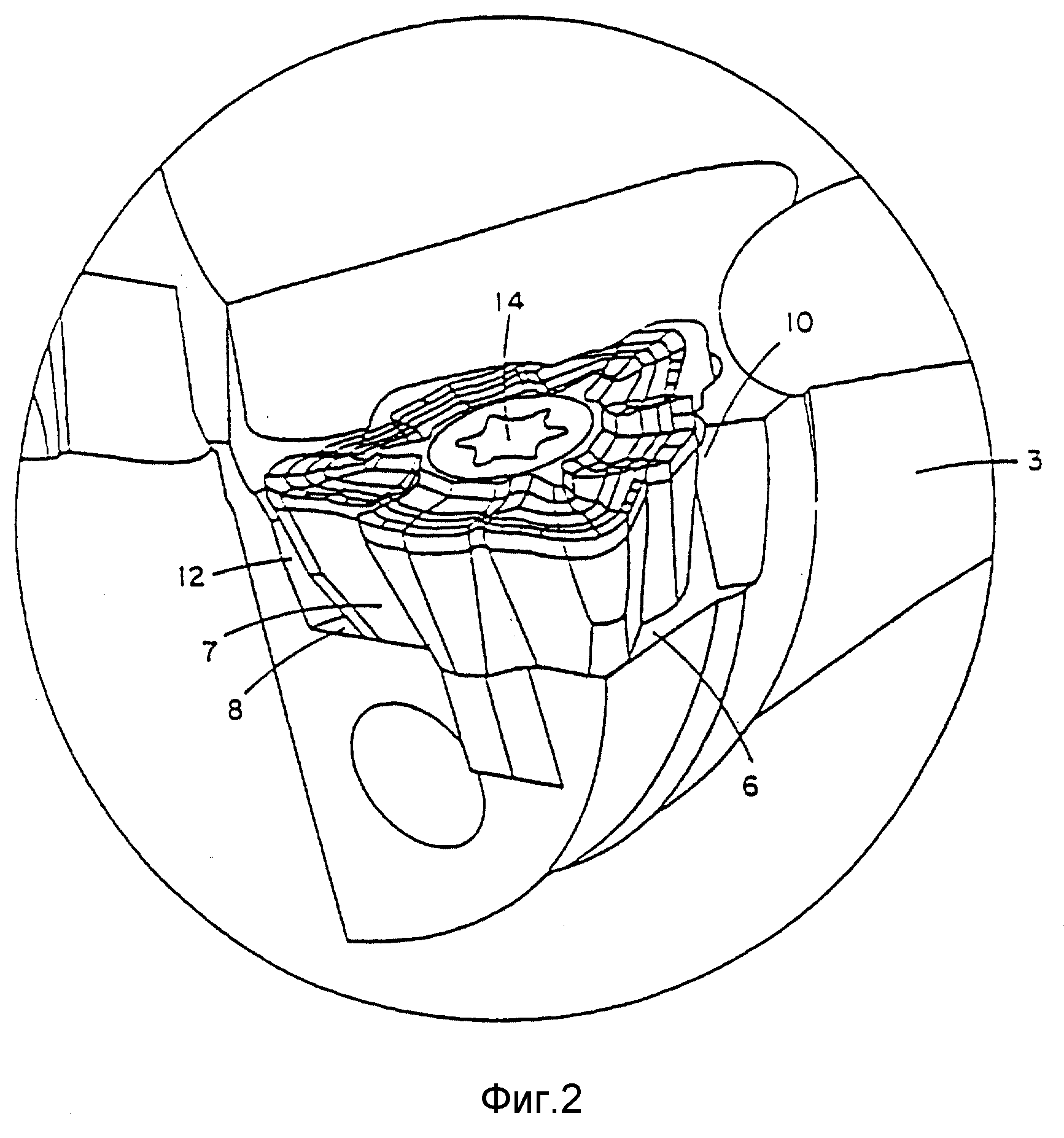

фиг. 2 - увеличенный вид детали, взятой в круг в фигуре 1;

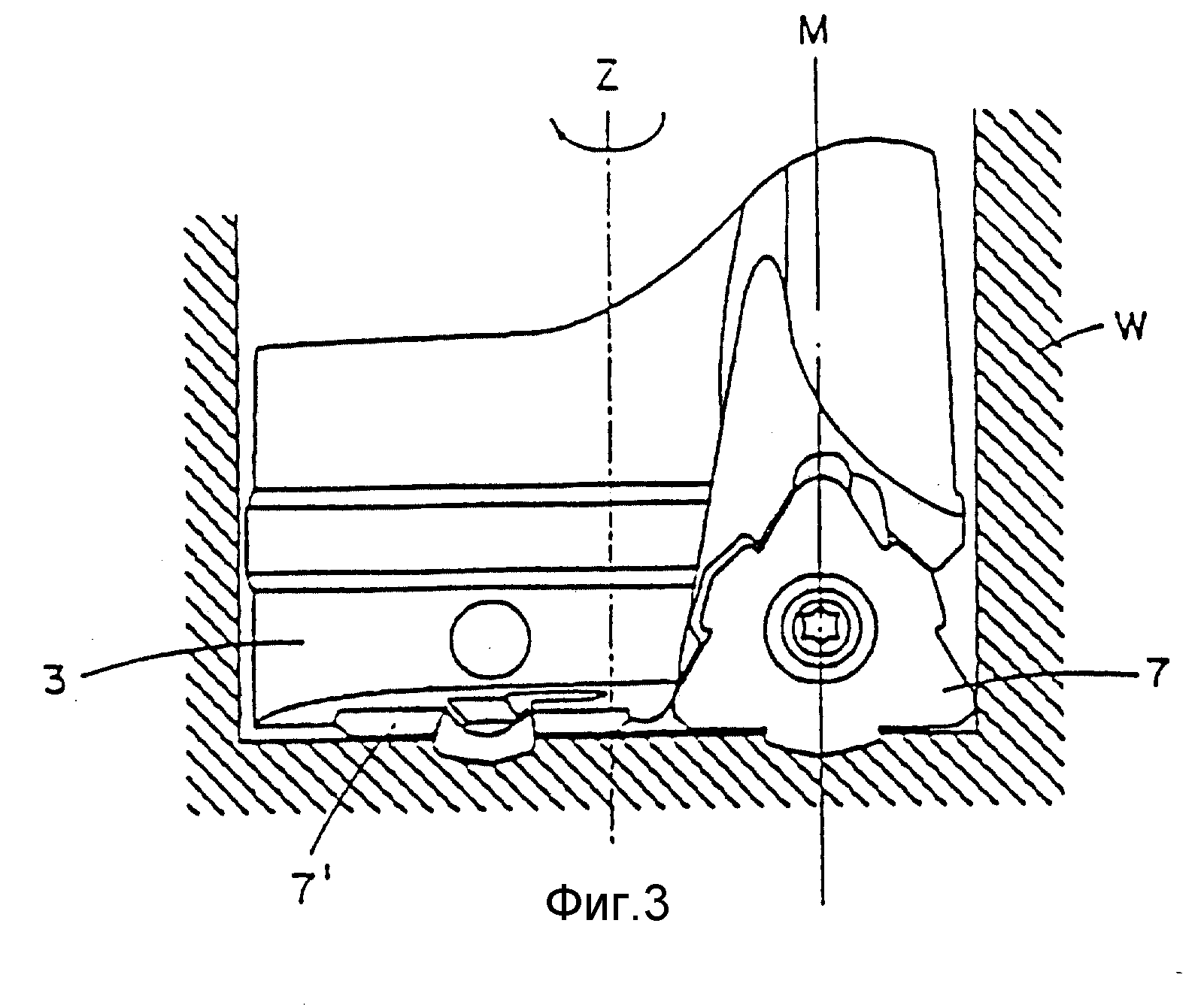

фиг. 3 - вид спереди, изображающий расположение сверла, показанного внутри обрабатываемой детали во время сверления;

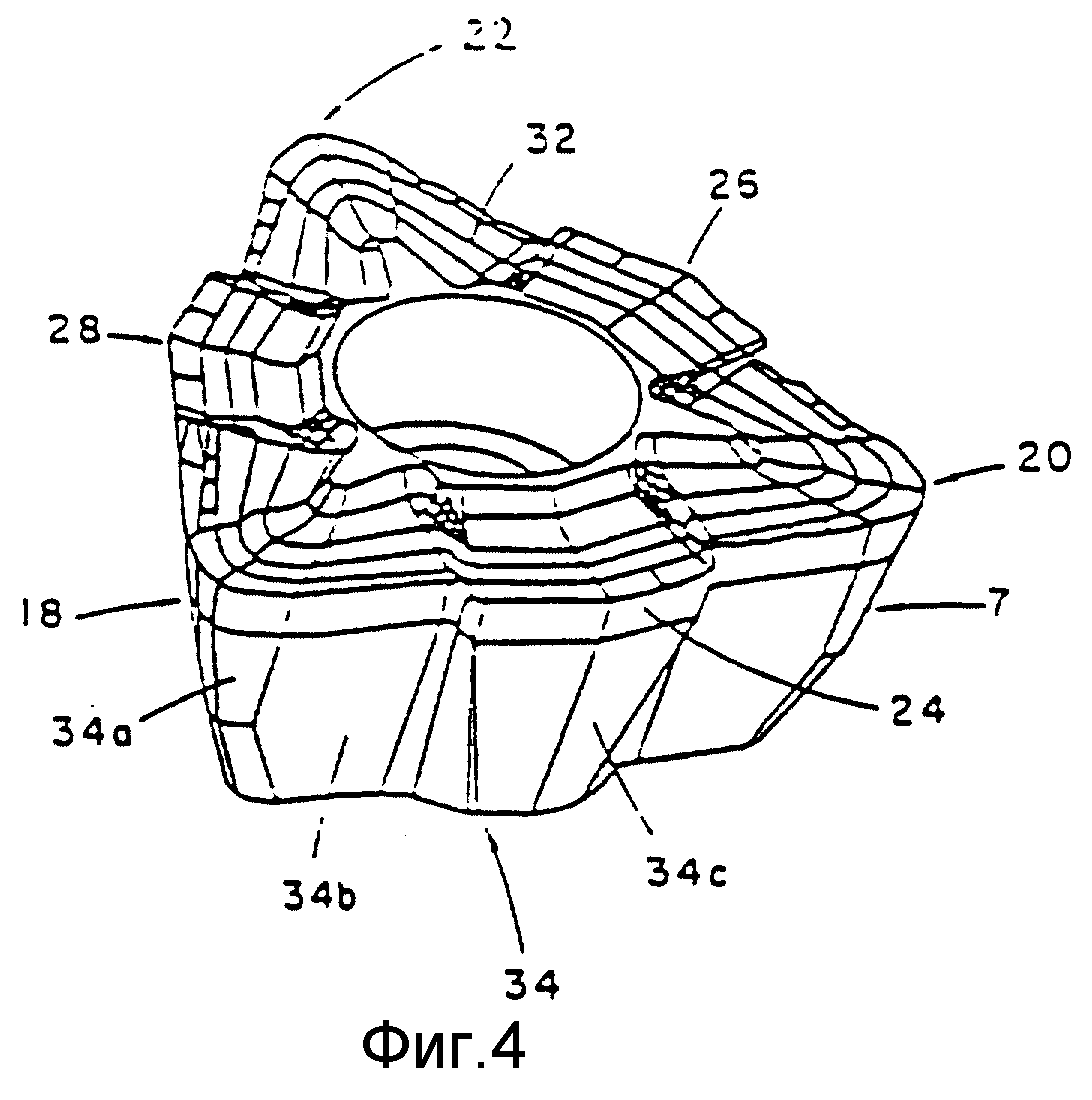

фиг. 4 - общий вид в перспективе многогранной пластины, образующий часть инструмента;

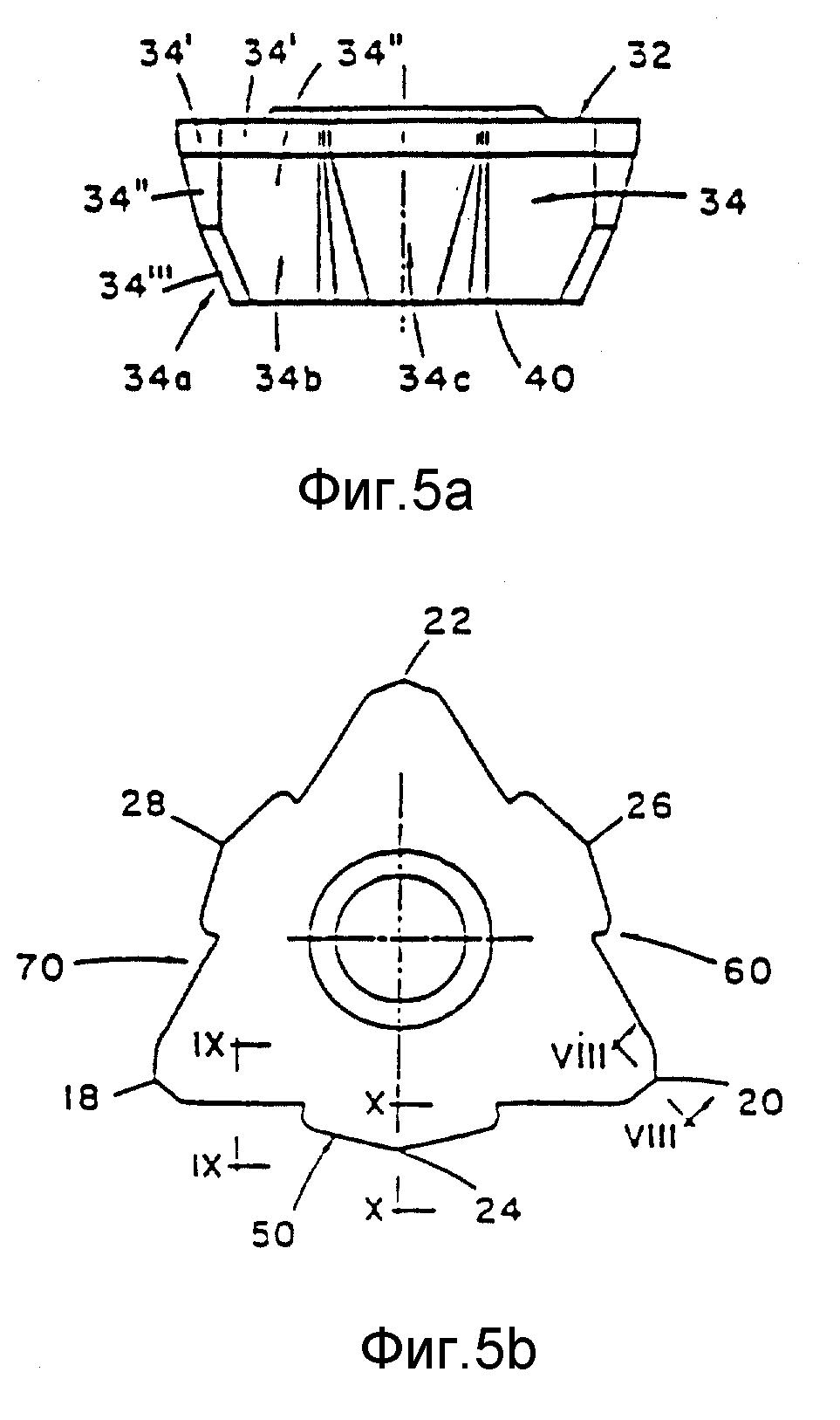

фиг. 5a и 5b - соответственно, вид сбоку и сверху пластины, показанной на фиг. 4;

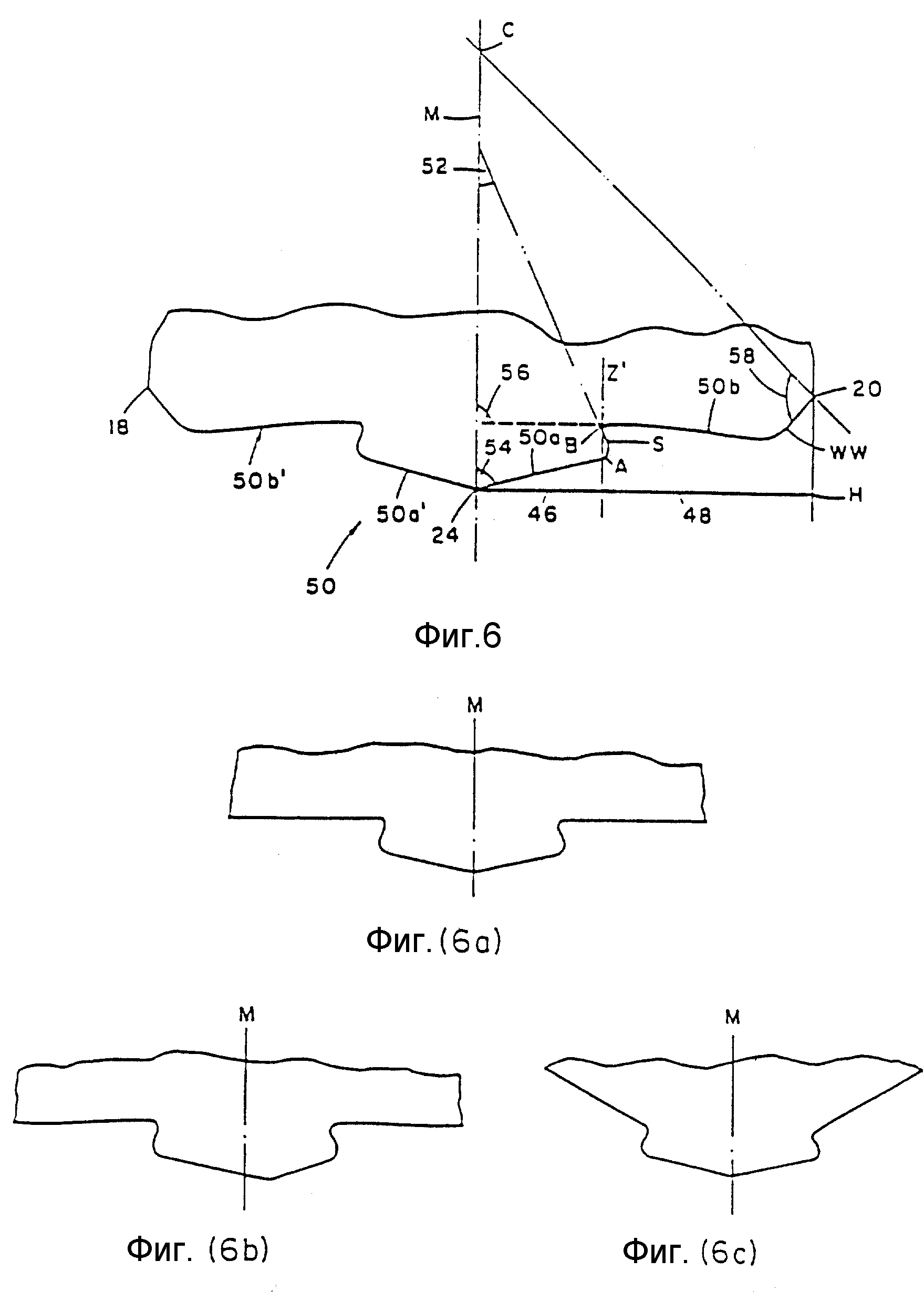

фиг. 6

- увеличенный схематичный вид сверху в плане предпочтительной конфигурации режущей кромки пластины;

фиг. 6a - 6c схематично изображают другие конфигурации режущей кромки;

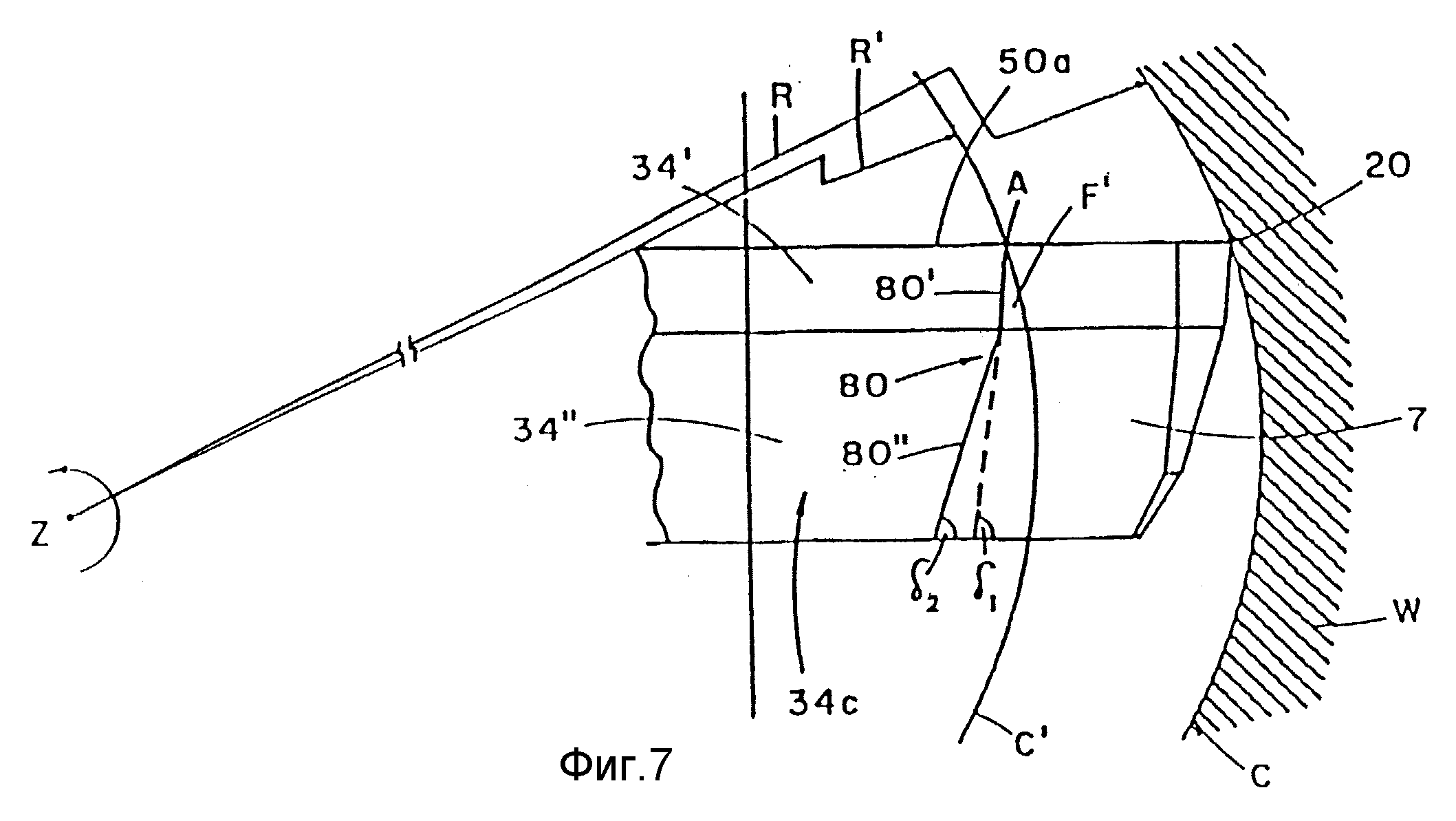

фиг. 7

- увеличенный схематичный вид с торца пластины во время сверления при повороте на 180o;

фиг. 8, 9 и 10 - увеличение изображения в поперечном сечении пластины соответственно, вдоль

линии VIII-VIII, IX-IX, X-X вида, показанного на фиг. 5;

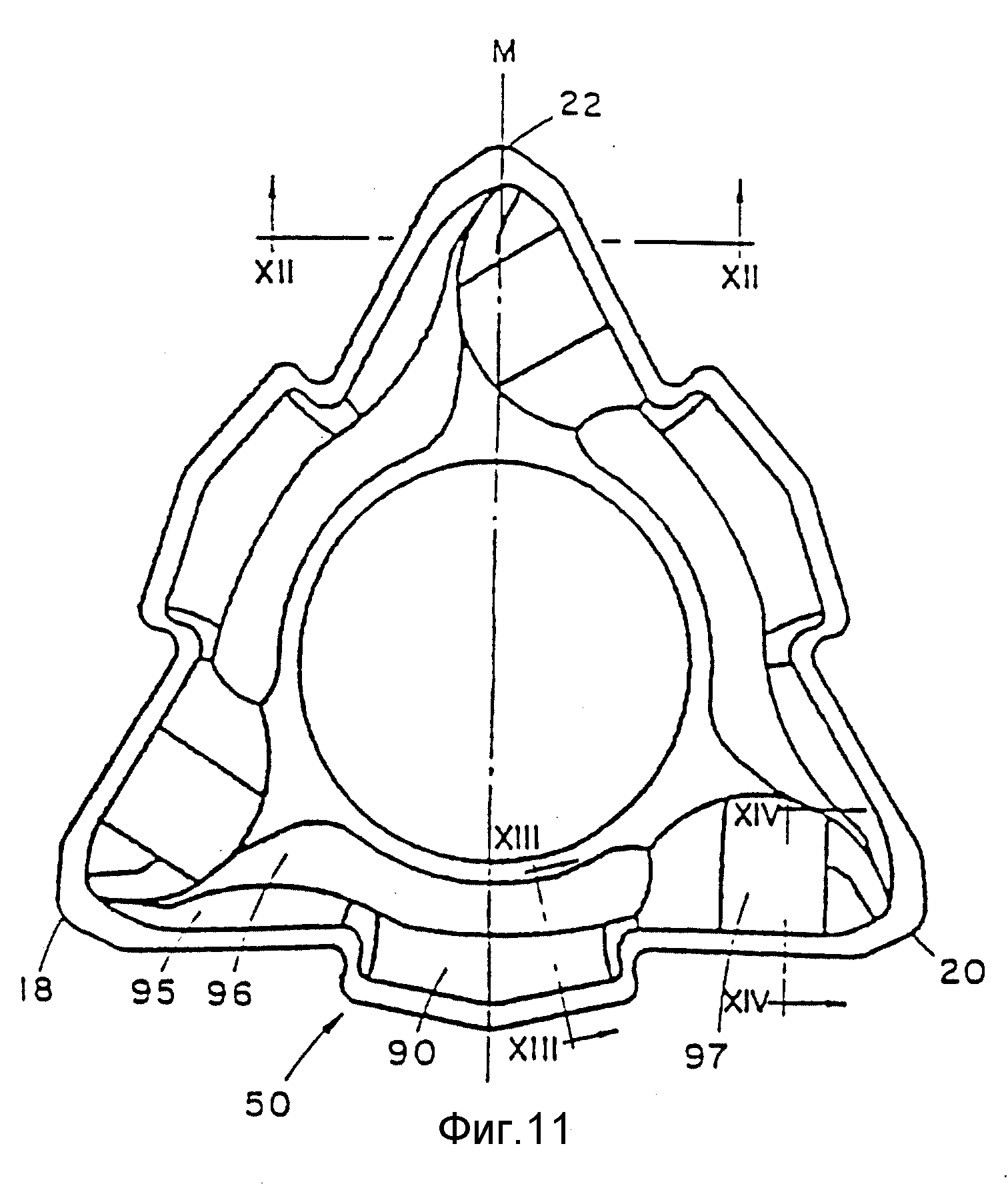

фиг. 11 - вид сверху в плане пластины, изображающий предпочтительный вариант средства формирования стружки;

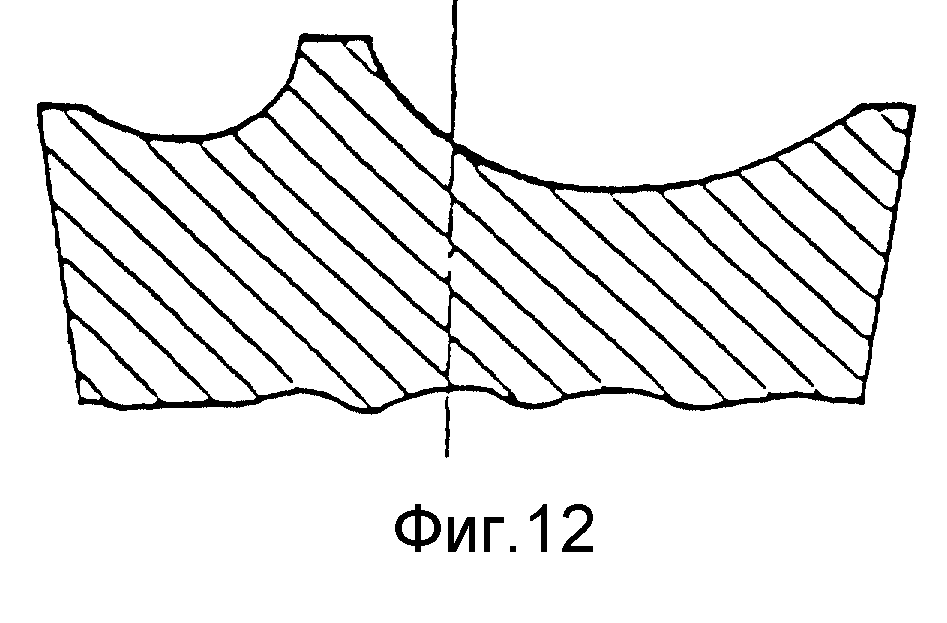

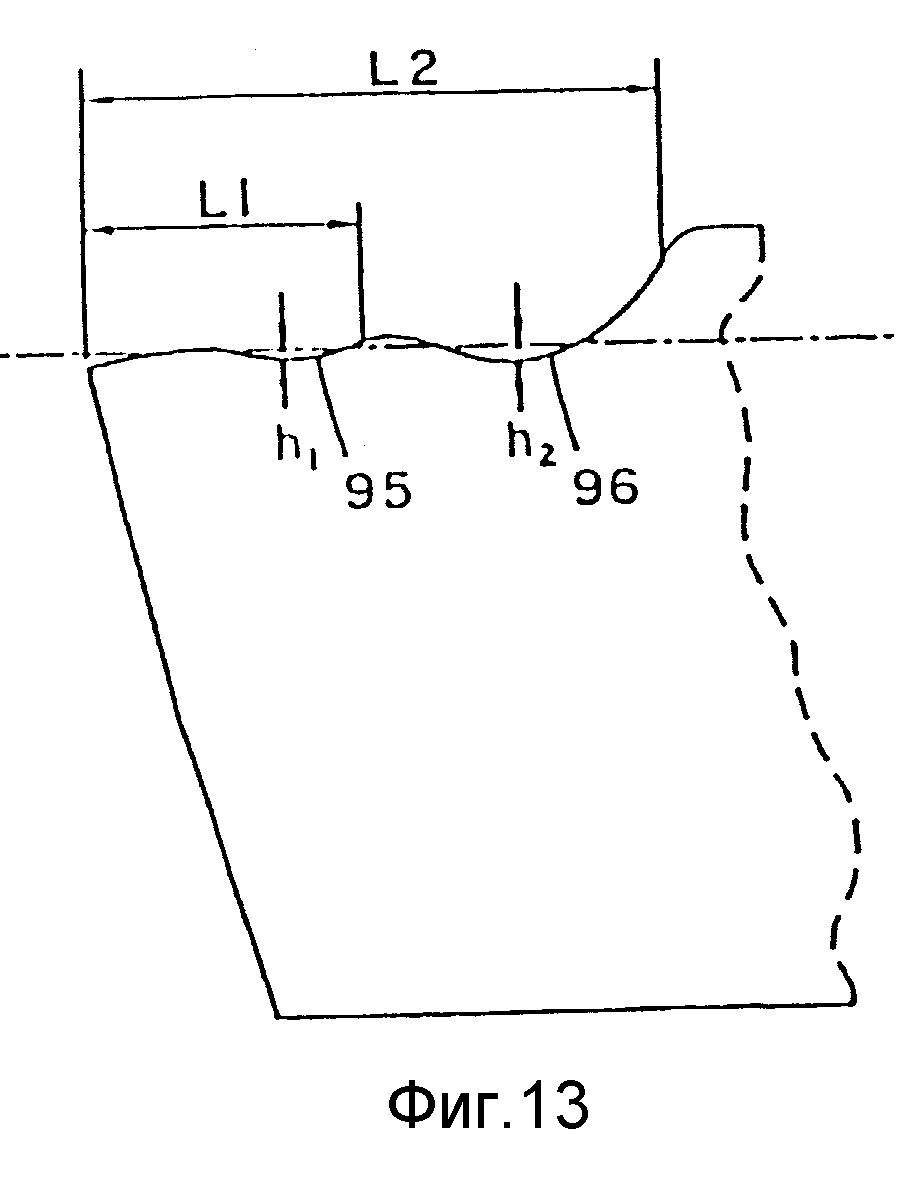

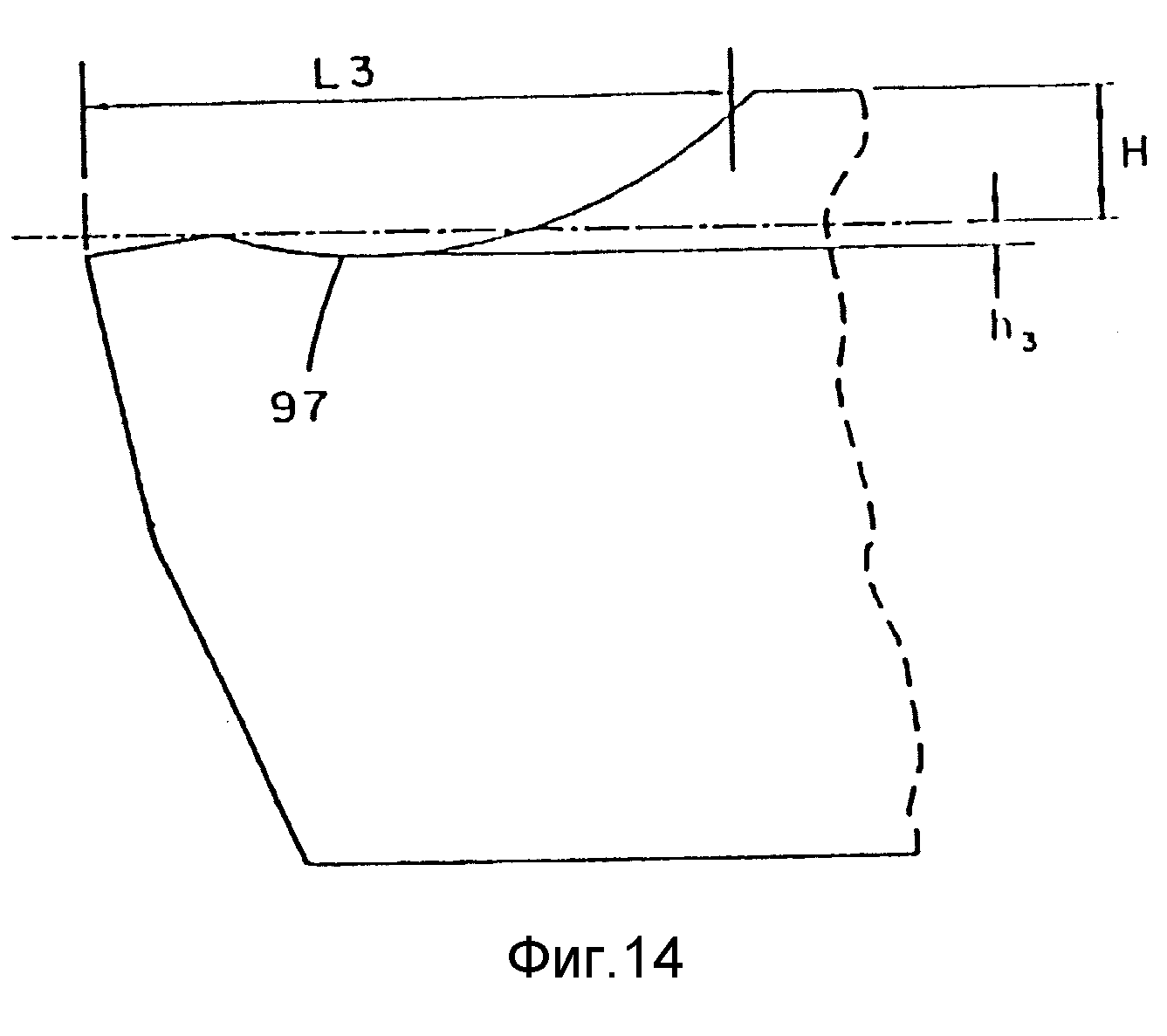

фиг. 12, 13 и 14

- изображения в поперечном сечении пластины, показанной в фигуре 11, вдоль линий XII-XII, XIII-XIII и XIV-XIV;

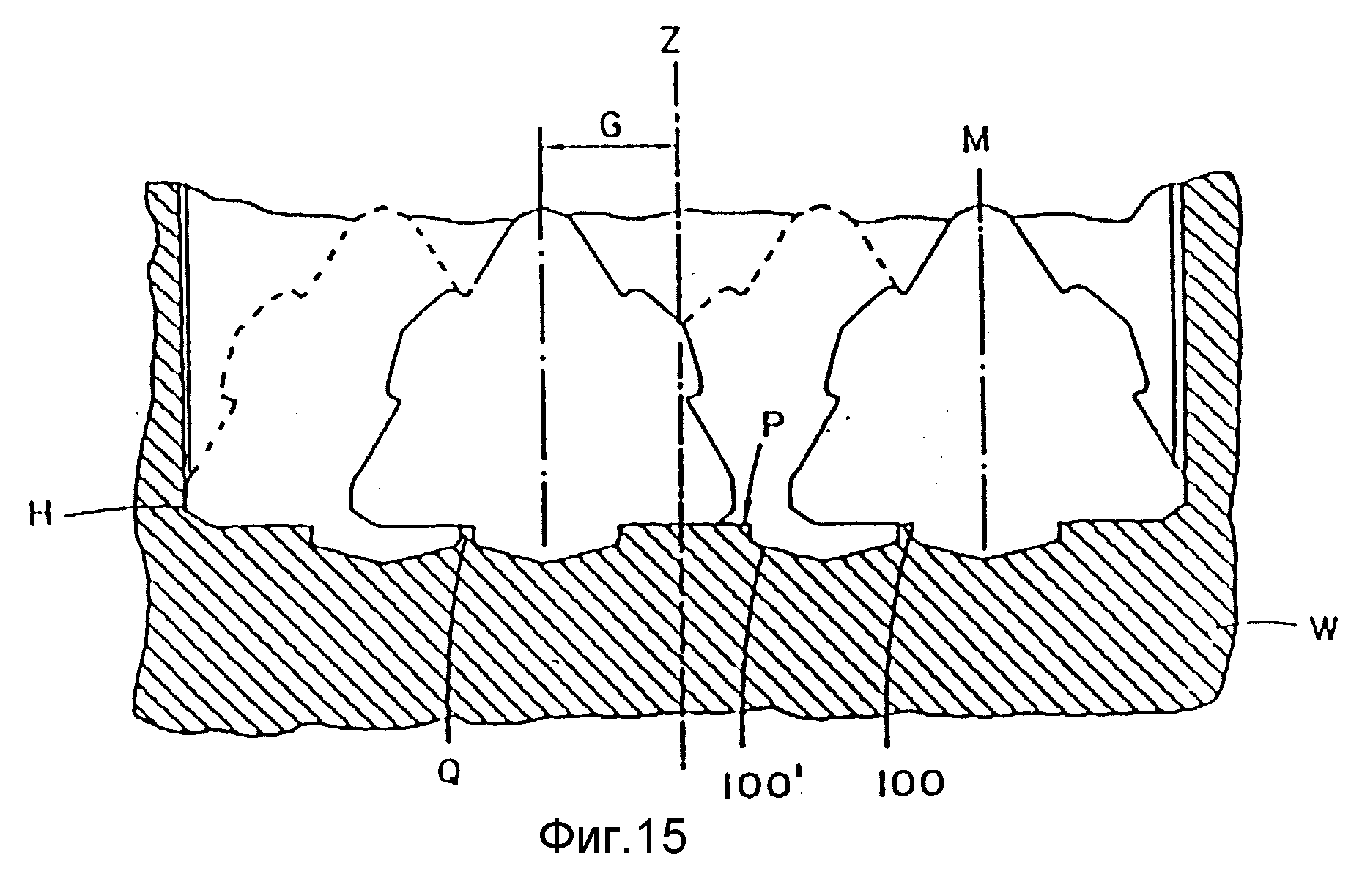

фиг. 15 изображает относительное расположение пары пластин во время сверления

относительно сверлящегося отверстия;

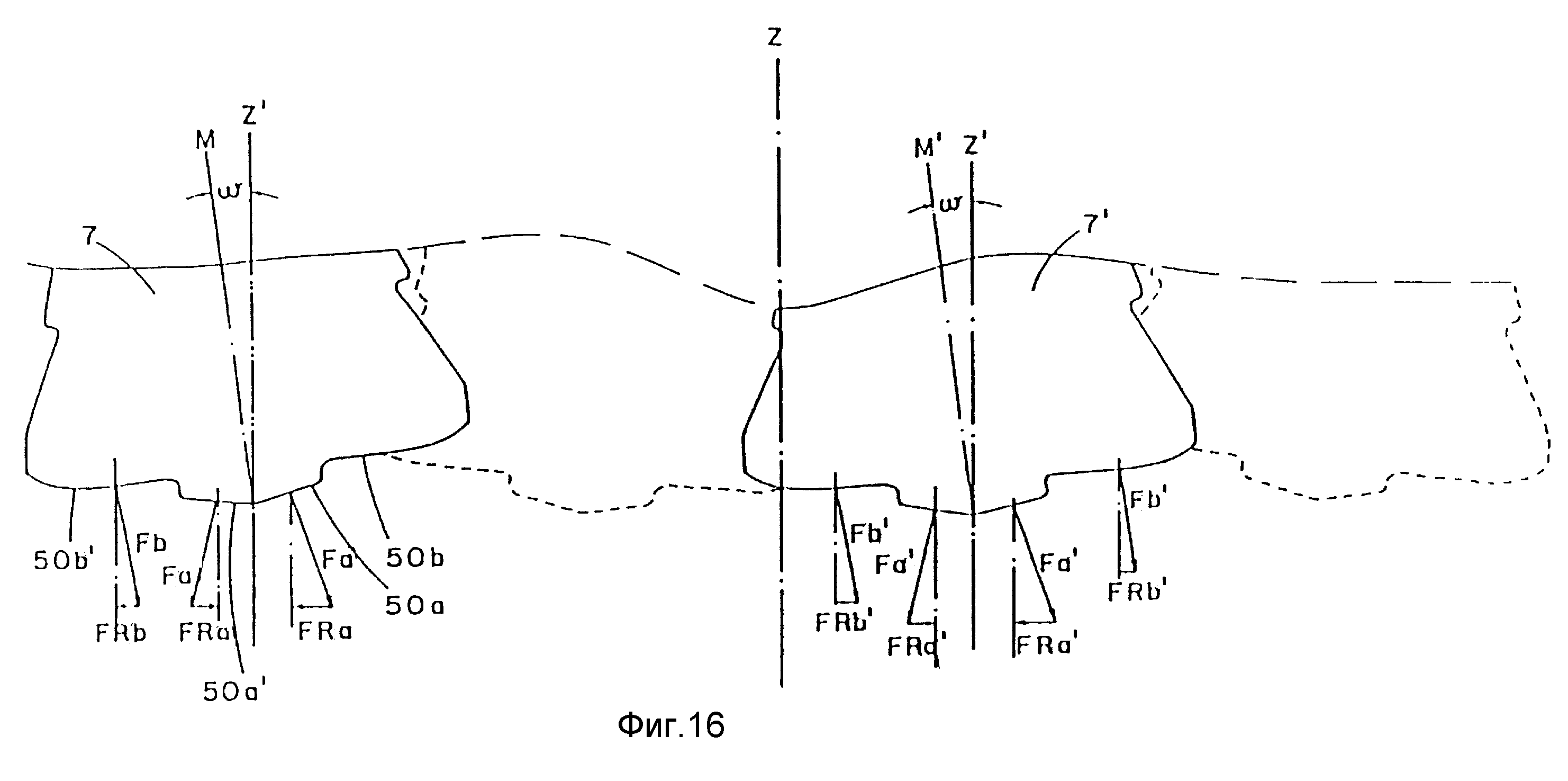

фиг. 16 схематично изображает распределение радиальных составляющих сил резания, действующих на пластины;

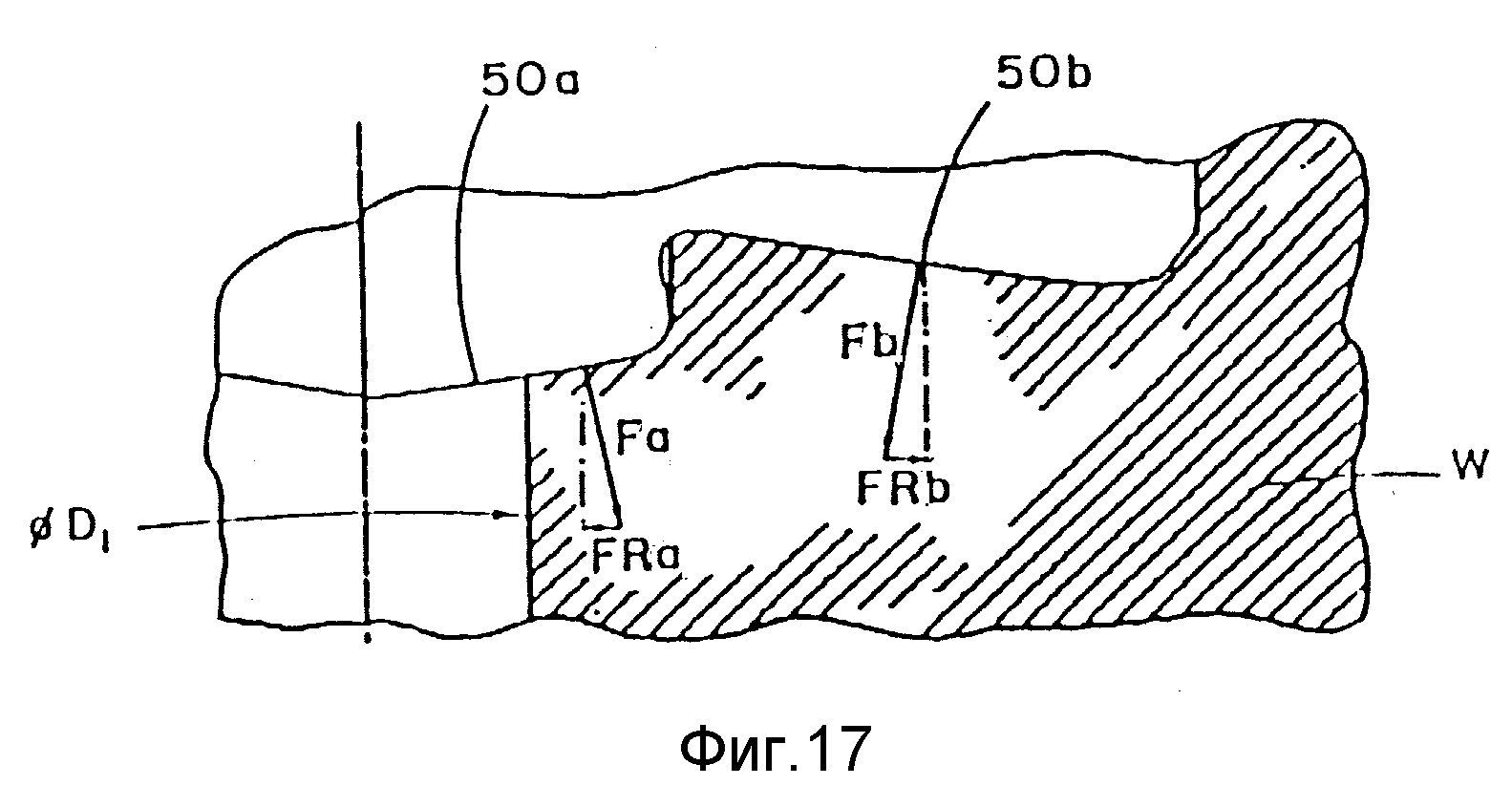

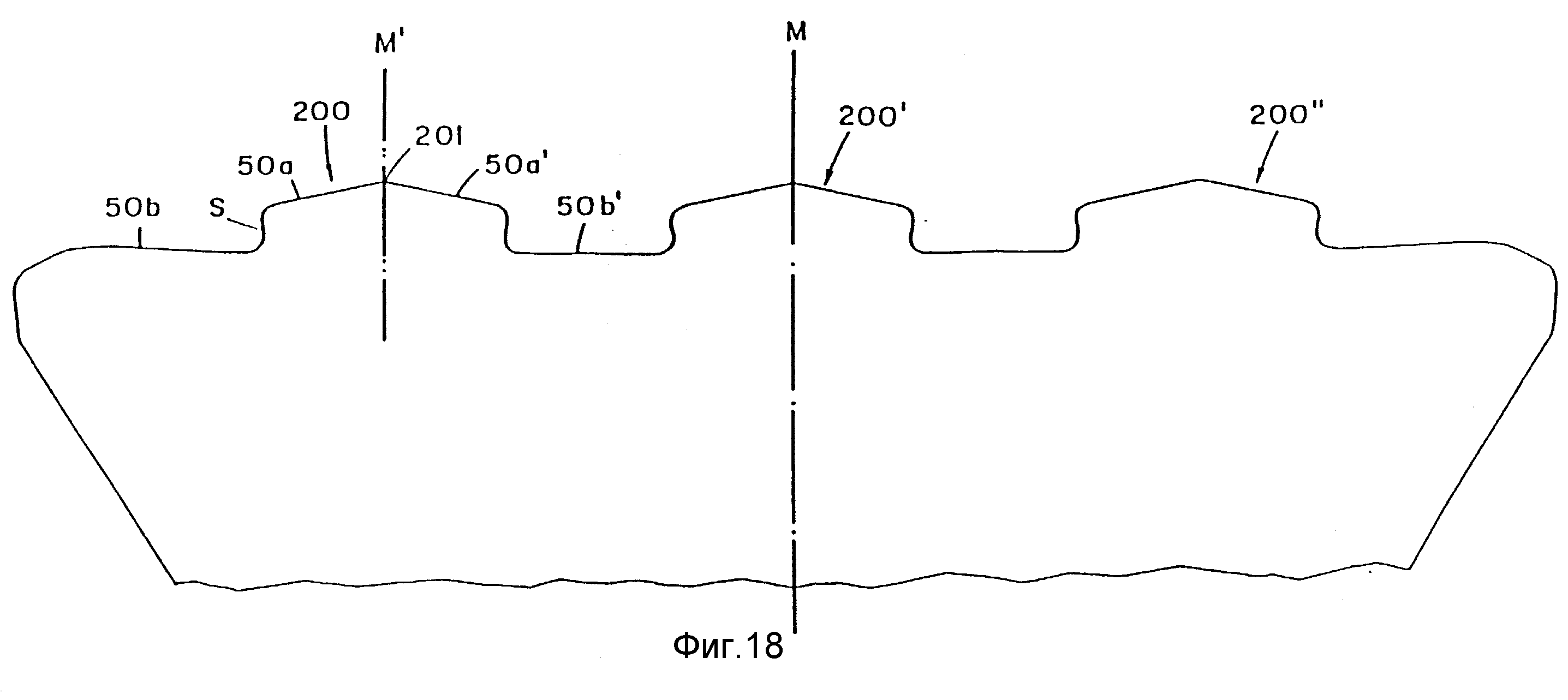

фиг. 17 является другим примером

реализации настоящего изобретения, когда используется только одна пластина для увеличения диаметра отверстия, и

фиг. 18 - еще пример реализации пластины по данному изобретению, которая имеет

режущую кромку, состоящую из трех наборов пар составных режущих кромок.

Описание предпочтительных примеров.

Фигуры 1, 2 и 3 показывают сверло для сверления в соответствии с настоящим изобретением, которое употребляется при сверлении отверстия в обрабатываемой детали W диаметром D и имеющим большое соотношение глубины к диаметру, т.е., от 3 до 6. Как видно, сверло, имеющее продольную ось Z, содержит тело 1 с хвостовиком 2, который крепится в державке для соединения со шпинделем станка (оба не показаны). В части тела сверла, прилегающей к рабочему концу 3, образованы стружкоотводящие канавки 4 и 4'. Тело сверла также может быть снабжено сквозными каналами 5 и 5' для охлаждающей среды.

В рабочем конце 3 тела сверла находятся гнезда 6 и 6' для установки с возможностью замены соответствующих многогранных режущих пластин 7 и 7'. Как видно в фиг. 1 и 2, каждое гнездо 6, 6' имеет соответствующую поверхность основания 8 и боковые поверхности 10 и 12 для поддержки пластины, которая закрепляется винтом 14. Обычно в сверлах такого типа пластины располагаются в сверле таким образом, что самая внутренняя в радиальном направлении пластина 7' (фиг. 3) прилегает к центральному участку тела сверла, а самая внешняя в радиальном направлении пластина 7 находится на расстоянии от оси Z, так что расстояние между самой внешней оконечностью режущей кромки и осью Z образует диаметр D отверстия, которое сверлится в детали W. Такое расположение позволяет одной кромке резать центральную часть отверстия, а другой кромке - периферийную часть.

В предпочтительном варианте обе пластины имеют одинаковую конструкцию и поэтому будет описана только одна пластина 7 в ссылках на фигуры 4, 5a и 5b, где видна шестиугольная геометрическая форма, т.е. с тремя главными режущими углами 18, 20 и 22 и тремя промежуточными углами 24, 26 и 28.

Пластина 7 имеет переднюю поверхность 32, затылованные задние поверхности 34, 36, 38 (две их них не видны) и основание 40. Пластина 7 установлена так, что ее передняя поверхность 12 предпочтительно образует аксиальный угол (не показан) с осью, параллельной оси Z. Передняя поверхность 12 пластины выполнена с соответствующим средством для формирования стружки, которое в дальнейшем будет описано более подробно.

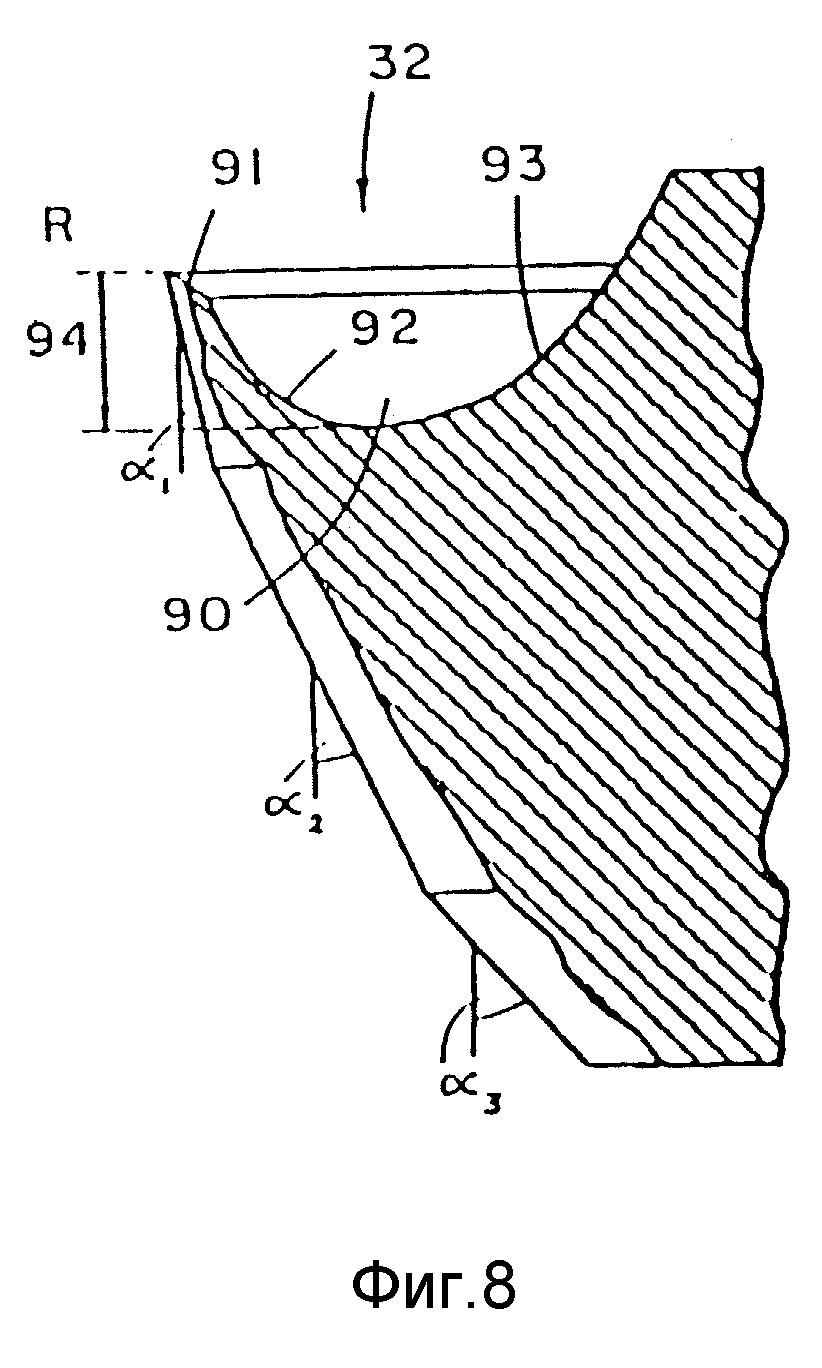

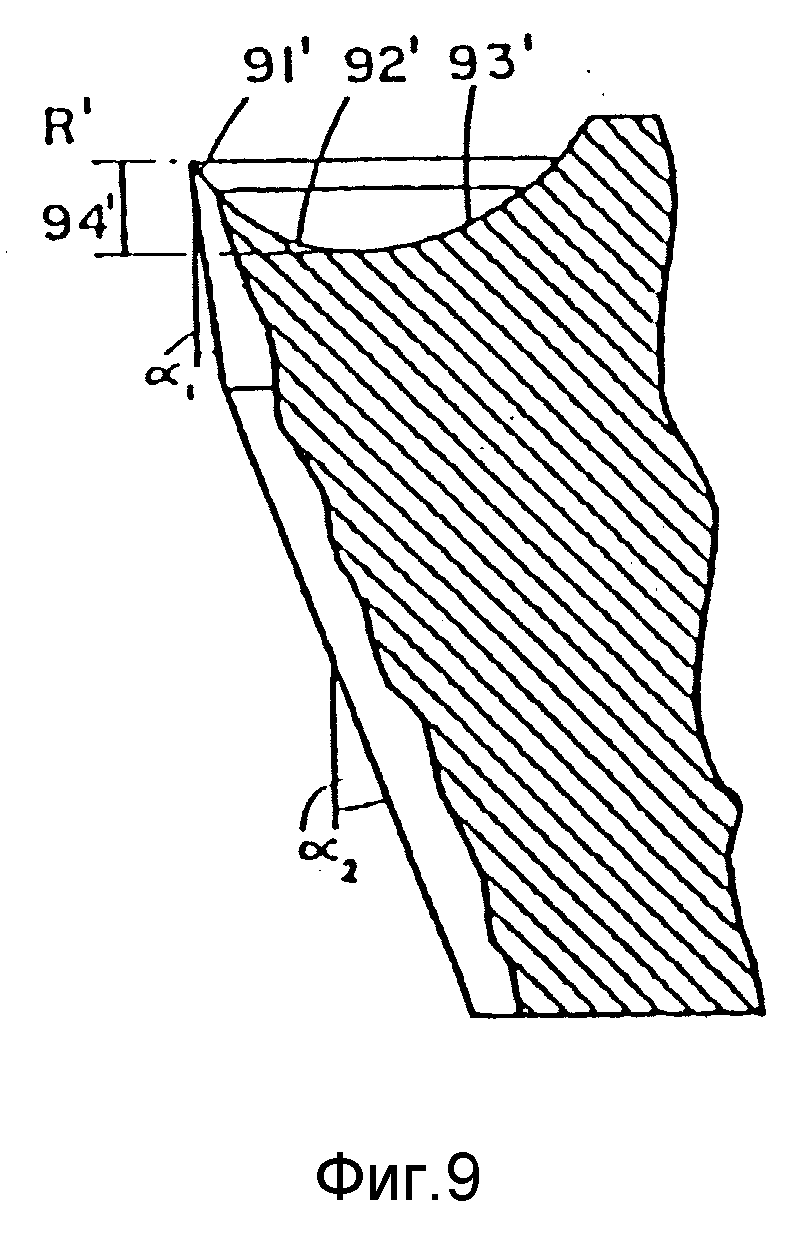

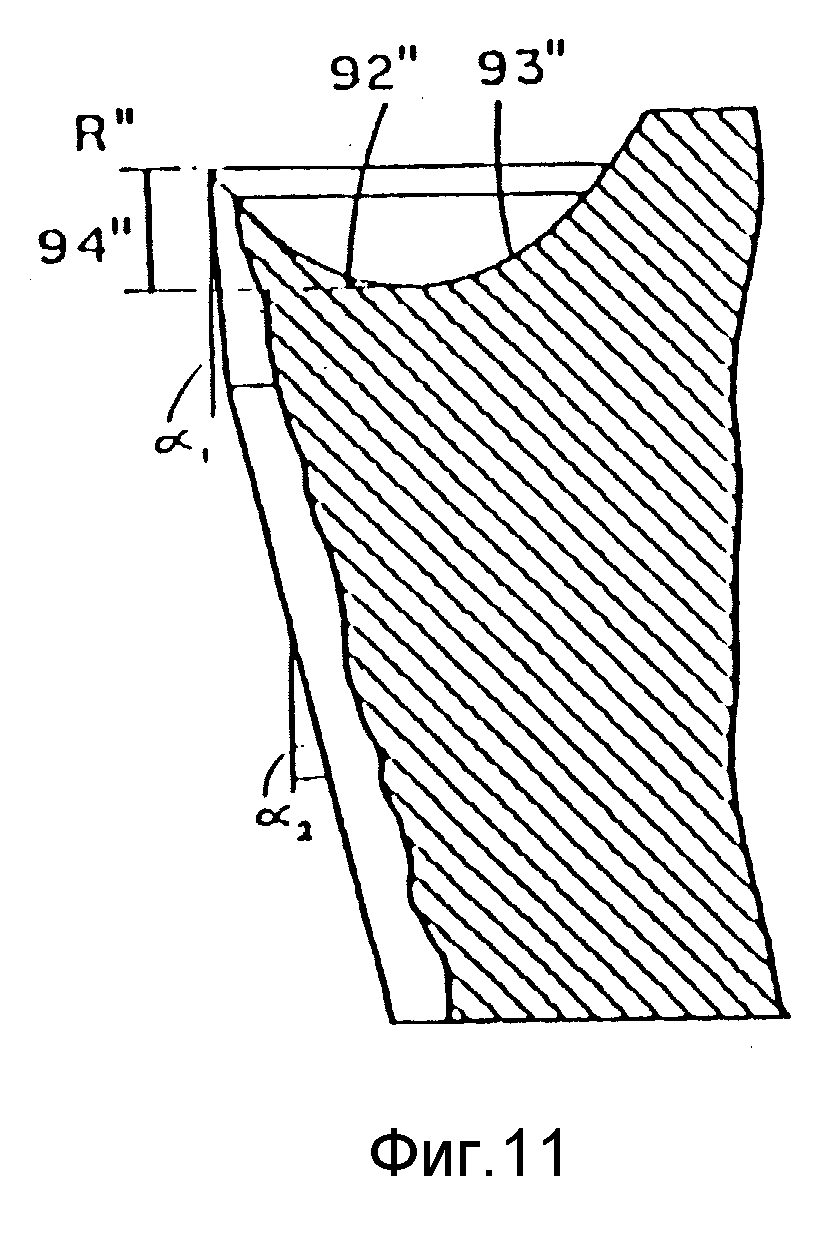

Задняя затылованная поверхность 34 конструктивно выполнена подобно затылованным задним поверхностям 36 и 38 и состоит из задних затылованных участков 34a, 34b, и 34c, где участок 34a связан с каждым главным режущим углом, участок 34c связан с каждым промежуточным режущим углом и участок 34b заключен между прилегающими главным и промежуточным режущими углами. Задние затылованные участки 34a, 34b и 34c содержат два последовательных задних затылованных компонента 34' и 34'', наклоненных относительно основания 40 под разными углами α1 и α2 (показанны в фигурах 8, 9 и 10). Кроме того, задний затылованнвй участок 34a имеет дополнительный задний затылованный компонент 34''', наклоненный относительно основания под углом α3 (показан в фиг. 8). Благодаря наличию наклонных углов α1, α2 и α3 обеспечивается нужный зазор между пластиной и внутренней боковой стенкой сверлящегося отверстия.

Пересечение задних затылованных поверхностей с передней поверхностью образует режущие кромки 50, 60 и 70, каждая из которых заключена между соответствующей парой прилегающих главных режущих углов пластины. Каждая режущая кромка состоит из двух одинаковых пар составных режущих кромок. Ссылаясь на фиг. 6, будет объяснена конструкция только одной пары составных режущих кромок только одной режущей кромки, но следует понимать, что другие составные режущие кромки предпочтительно имеют ту же геометрию.

Так режущая кромка 50, показанная в фиг. 6, заключена между двумя прилегающими главными режущими углами 18 и 20 и состоит из двух пар 50a - 50b и 50a' - 50b' составных режущих кромок таким образом, что составные режущие кромки 50a и 50a' сходятся в общей точке, образованной промежуточным углом резки 24.

Составная режущая кромка 50a имеет крайнюю точку A, которая является ее оконечностью относительно промежуточного угла резки 24, а составная режущая кромка 50b имеет крайнюю точку B, которая является ее самой внутренней точкой относительно промежуточного угла 24. Составные режущие кромки 50a и 50b расположены так, что точка B составной режущей кромки 50b находится ближе к центру C пластины, чем точка A составной режущей кромки 50a и эти две точки плавно сходятся через участок перемычки S. Участок S так наклонен относительно средней линии М, что точка B находится ближе к средней линии, чем точка A, а линия Z' параллельна оси Z и проходит через точку A первой составной режущей кромки, так что линия Z' пересекает вторую режущую кромку 50b, обеспечивая перекрытие оконечностей двух составных режущих кромок вблизи их конечных точек A и B во время операции сверления. Поэтому угол 52 между участком перемычки S и средней линией M должен иметь такую величину, чтобы участок перемычки S не был параллелен линии Z' и предотвратить контакт детали W с оконечностью составной режущей кромки 50b, примыкающей к ее самой внутренней точке B, что обеспечивает эффективное разделение стружки во время операции сверления. Также важно, чтобы угол 52 был достаточно мал, чтобы не ослабить режущую кромку вблизи точки A составной режущей кромки 50a. Практически этот угол находится в пределах от 15 до 35o. Длина участка перемычки, образуемая ее проекцией L на линию M, должна выбираться такой, которая способствует лучшему разделению стружки. В работе эта величина должна быть не менее чем максимальная подача, т.е. в 0,5-2 раза превышать максимальную подачу по линии Z, измеряя в мм/об. Предпочтительная длина проекции L равна 0,2-0, 6 мм.

Направление составных режущих кромок 50a и 50b определяется соответственно углами 54 и 56, образованными этими составными режущими кромками (в случае составной режущей кромки 50b - ее продолжением) с линией M. В предпочтительном примере реализации составные режущие кромки 50a и 50b наклонены относительно линии M не одинаково таким образом, что угол 54 острый, а угол 56 составляет не менее 90o, причем углы измеряются со стороны центра C пластины. B описываемом примере реализации изобретения угол 54 представляет собой половину угла проникновения, образованного промежуточным режущим углом 24. Практически, необходимая величина угла проникновения, который зависит главным образом от материала, который сверлят, находится в пределах 120-160o. Таким образом, угол 54 находится в пределах от 60 до 80o. Величина угла 56 исходит, с одной стороны из необходимости того, чтобы составная режущая кромка 50b была наклонена для обеспечения равновесия сил и с другой стороны, чтобы не ослабить прилегающий режущий угол пластины. Угол 56 предпочтительно лежит в пределах 90 - 120o. Далее будет объяснено, что специфическое расположение составных режущих кромок 50a и 50b в соответствии с этим предпочтительным примером реализации зависит от того, что на составные режущие кромки действуют различные силы резания, в частности радиальные составляющие сил резания, возникающие во время сверления.

Проекции 46, 48 составных режущих кромок 50a и 50b на линии H, перпендикулярной оси Z, фактически определяют ширину стружки, образуемой соответствующей составной режущей кромкой во время сверления. Относительные длины этих проекций должны быть выбраны таким образом, чтобы с одной стороны обеспечить оптимальную ширину разделенных (расщепленных) стружек и, с другой стороны, минимум неуравновешенных сил, воздействующих на инструмент. Таким образом, в предпочтительном примере реализации изобретения проекция 48 составной режущей кромки 50b больше, чем проекция 46 составной режущей кромки 50a. На практике соотношения между проекциями 46 и 48 приблизительно равны 1:1,5. В предпочтительном примере реализации изобретения обе составные режущие кромки прямые. Следует упомянуть, однако, что одна составная режущая кромка или обе могут быть изогнутыми и/или иметь волнистую конфигурацию.

Режущая кромка 50 предпочтительно имеет фаски, расположенные с обеих сторон главного режущего угла 20. Фаска WW, обращенная к поверхности сверлящегося отверстия, сливается со второй составной режущей кромкой 50b и принимает участие в процессе резки, в то время как фаска, обращенная к внутренней боковой стенке отверстия служит для удаления стружки. Наличие таких фасок позволяет, с одной стороны, успешно увеличить угол 58, прилегающей к концу составной режущей кромки 50b, и поэтому усилить главный режущий угол 20 и, с другой стороны, улучшить стабильность пластины относительно боковой стенки отверстия, что в сочетании с вышеописанной конфигурацией режущей кромки способствует эффективному процессу сверления и улучшает точность и отделку поверхности обрабатываемого отверстия. В предпочтительном варианте величина угла 58 лежит в пределах 38 - 70o.

В фигуре 7 видно, что когда пластина 7 вращается вокруг оси Z,

точка A составной режущей кромки 50a описывает круговую линию C' с радиусом R', концентричную круговой линии C с радиусом R, описываемой углом 20. Видно, что в этом случае точка A режущей кромки

работает в условиях внутренней резки и поэтому между соответствующей частью 34' заднего затылованного компонента 34c пластины и деталью W должен быть обеспечен нужный зазор F'. Чтобы получить этот

зазор F', задний затылованный компонент 34c, связанный с промежуточным углом резки 24, снабжен ступенью 80, выполненной по направлению толщины пластины, которая обозначается линиями 80' и 80'',

наклонными относительно основания 40 пластины под углами δ1 и δ2, где δ1 > δ2.

Ссылаясь на фигуры 8 - 10, будет

описана общая конструкция средства для формирования стружки, выполненного на передней поверхности 32 пластины. Это средство выполнено в виде канавки 90, проходящей вдоль режущих кромок пластины.

Формирующая стружку канавка 90 включает поверхность направляющей фаски 91, 91', 91'', примыкающую к режущей кромке пластины и наклоненную вниз часть 92, 92', 92'', которая в свою очередь переходит в

восходящую часть 93, 93', 93'' для отклонения стружки. Глубина формирующей стружку канавки изменяется по длине режущей кромки, так что вблизи главного режущего угла, который является самым внешним

относительно оси Z (см. фиг. 6), канавка имеет самую большую глубину 94, вблизи промежуточного режущего угла канавка имеет промежуточную глубину 94'' и между промежуточным режущим углом и главным

режущим углом, который является самым внутренним относительно оси Z, канавка имеет самую меньшую глубину 94'. Целесообразно, если наклон поверхности направляющей фаски в каждом поперечном сечении

пластины такой, который обеспечивает передний угол, заключенный между поверхностью направляющей фаски и линией R, R', R'', по существу неизменный по всему периметру режущей пластины. Передний угол

может быть положительным или отрицательным.

Предпочтительно, формирующее стружку средство имеет дополнительные особые признаки, изображенные в фигурах 11, 12, 13 и 14, где показано, что формирующая стружку канавка 90 имеет различную форму вблизи различных составных режущих кромок в зависимости от удаленности составной режущей кромки от оси сверла, когда в нем расположена пластина. Таким образом, форма формирующей стружку канавки 90 такова, что в центральной части режущей кромки, т.е. вблизи промежуточного режущего угла 24 и в боковой части между промежуточным режущим углом 24 и самым внутренним в радиальном направлении главным режущим углом 18 формирующая стружку канавка состоит из двух канавок 95 и 96, имеющих разные глубины h1 и h2 и проходящих от режущей кромки на расстояниях L и L1, в то время как вблизи главного режущего угла 20 на периферии режущей кромки формирующая стружку канавка состоит из одной большой канавки 97 с глубиной h3 > h1 : h2 и шириной L3 > L2. Благодаря описанной выше геометрической формы формирующей стружку канавки, принимается во внимание влияние скорости резания на формирование стружки, меняющаяся вдоль режущей кромки и осуществляется эффективный контроль стружки и при низких и средних подачах обеспечивается простое удаление стружки, в результате чего увеличивается продуктивность сверления.

В фиг. 15 показано относительное расположение режущих пластин, когда сверло вращается вокруг оси Z, где положение каждой режущей пластины в соответствии с фиг. 3 показано сплошными линиями, а фрагмент положения каждой пластины после поворота сверла на 180o показан пунктирной линией. Как это видно, таким образом получается профиль P на поверхности отверстия, соответствующий проекциям 100 и 100' режущих кромок 50 и 50' пластин, которые (проекции) перекрываются, обеспечивая непрерывную резку по радиальному участку, заключенному между осью сверла и концом режущей кромки наиболее внешней в радиальном направлении пластины 7. Профиль P включает кольцеобразные участки Q, которые могут служить направляющими средствами и улучшить концентричность и стабильность сверла. Если требуется, кольцеобразные участки Q профиля P можно уменьшить или устранить, наклонив немного одну или обе пластины, а также выбрав правильный радиальный зазор G и должный угол средней линии M пластины относительно оси Z.

Как показано в фиг. 16, пластины 7 и 7' могут быть так установлены в инструменте, что каждая средняя линия M, M' имеет небольшой неодинаковый наклон образуя углы ω с осью Z. Предпочтительно, угол ω не превышает 8o. Благодаря определенной направленности описанных выше составных режущих кромок 50a и 50b и правильному выбору параметров, характеризующих эту направленность, можно обеспечить должную компенсацию радиальным составляющим сил резания, действующим на пластину, и таким образом улучшить стабильность сверла, а также эффективное разделение стружки. Так как составные режущие кромки каждой режущей кромки наклонены под разными углами, радиальные составляющие FRa, FRa' сил резания Fa, F1a , действующие на составные режущие кромки 50a и 50а' и радиальные составляющие FRb, FRb' сил резания Fb, Fb', действующие на составные режущие кромки 50b и 50b' пластин, имеют разные величины и направления относительно оси вращения Z. Поэтому путем оптимизации формы и геометрического расположения пластины может быть достигнуто лучшее равновесие сил в радиальном направлении в сверле с двумя или более многогранными пластинами, что улучшает стабильность, в особенности при входе и выходе из детали, и снижает вибрацию во время работы.

Несмотря на то, что в предпочтительном примере реализации настоящего изобретения сверло снабжено двумя пластинами, следует понимать, что использование более двух пластин или только одной пластины также возможно. Так, использование только одной пластины при работе для увеличения диаметра D1 обрабатываемой детали W показано в фиг. 17. Две составные режущие кромки 50a и 50b наклонены под разными углами таким образом, что радиальная составляющая FRa сил резания Fa, действующая на составную режущую кромку 50a, направлена к оси вращения Z, а радиальная составляющая FRb сил резания Fb, действующая на составную режущую кромку 50b, направлена в сторону от оси вращения Z.

Поэтому, выбрав правильное взаимное расположение и направление составных режущих кромок, а также взаимное расположение режущих кромок пластин относительно оси Z, в сверле можно полностью сбалансировать силы резания, в частности их радиальные составляющие.

В инструменте для сверления отверстий согласно данному изобретению сверление отверстий диаметрами 22 - 34 мм, выполненных из стали с низким содержанием углерода с подачей 0,15 мм/об давало чистоту поверхности 1 мкм после первичной обработки сверлением. При наличии приспособлений для удаления стружки в главных режущих углах стало возможно совмещать сверление с внутренней расточкой и достигать точности обработки и чистоты обработки 0,5 мкм. Чтобы получить подобные результаты при обработке обычными сверлами, необходим дополнительный инструмент.

Следует заметить, что возможны различные другие варианты пластин. Пластины могут отличаться размером или формой, в зависимости от конфигурации и диаметра. Каждая пластина может быть квадратной, ромбообразной, иметь форму параллелограмма, восьмиугольника или шестиугольника. Режущие кромки пластины могут иметь асимметричное расположение составных режущих кромок (фиг. 6b). Следует понимать, что составные режущие кромки 50a и 50b могут быть также направлены одинаково, например, как показано в фиг. 6c, или только одна из составных режущих кромок может быть наклонена относительно средней линии, а другая может быть перпендикулярна этой линии (фиг. 6a).

Если режущая кромка сверла достаточно длинная, как например, показано в фиг. 18, она может состоять из двух или более наборов 200, 200', 200'' составных режущих кромок, при этом каждый набор представляет собой режущую кромку, как показано в фиг. 6, т.е. состоящую из двух пар составных режущих кромок 50a - 50b и 50a' - 50b', где составные режущие кромки 50a и 50a' обеих пар каждого набора сходятся в общей точке 201, а составные режущие кромки 50a и 50b имеют оконечности относительно точки 201. Оконечность составной режущей кромки 50a и самая внутренняя оконечность составной режущей кромки 50b сливаются через участок перемычки S, который наклонен относительно линии M', параллельной средней линии M пластины таким образом, что самая внешняя оконечность составной режущей кромки 50b находится ближе к линии M', чем оконечность составной режущей кромки 50a, в результате чего во время операции сверления линия, параллельная продольной оси сверла и проходящая через оконечность составной режущей кромки 50a, пересекает составную режущую кромку 50b и оконечности перекрываются.

Реферат

Использование: металлорежущий инструмент для сверления и расточки. Достигаемый технический результат: дробление стружки и сбалансированность сил резания, действующих на инструмент. Сущность изобретения: сверло имеет удлиненное тело с продольной осью, на рабочем конце которого в гнезде установлена по крайней мере одна режущая пластина, имеющая несколько режущих кромок, расположенных между двумя прилегающими режущими углами пластины. По крайней мере одна из указанных режущих кромок содержит по крайней мере один набор составных режущих кромок, состоящий из двух пар кромок. Каждая пара состоит из первой и второй составных кромок. Первые составные кромки обеих пар сходятся в общей точке и наклонены так, что оконечность второй составной режущей кромки самая внутренняя относительно указанной общей точки расположена ближе к центру пластины, чем оконечность первой составной режущей кромки самая внешняя относительно указанной общей точки. Причем указанные оконечности соединены перемычкой, направленной к центру пластины и наклоненной относительно средней линии пластины так, что указанная оконечность второй составной режущей кромки расположена ближе к этой средней линии, чем указанная оконечность первой составной режущей кромки. 29 з.п.ф-лы, 18 ил.

Комментарии