Интеллектуальная идентификация поверхности и начала колонкового сверления - RU2721904C2

Код документа: RU2721904C2

Чертежи

Описание

Изобретение относится к способу регулирования для использования системы колонкового сверления, включающей станок для колонкового сверления и механизм подачи для приведения станка для колонкового сверления в движение вдоль фиксирующего его устройства.

Кроме того, изобретение относится к механизму подачи для применения предлагаемого в изобретении способа, предназначенному для приведения станка для колонкового сверления в движение вдоль фиксирующего его устройства.

Изобретение относится также к станку для колонкового сверления для применения предлагаемого в изобретении способа.

Наряду с этим изобретение относится к системе колонкового сверления для применения предлагаемого в изобретении способа, включающей станок для колонкового сверления и механизм подачи для приведения станка в движение вдоль фиксирующего его устройства.

Для реализации процесса колонкового сверления сверлильную коронку, соединенную со станком для колонкового сверления, обычно позиционируют на поверхности подлежащего обработке минерального материала. При этом включают систему водоснабжения, предназначенную для промывки и охлаждения сверлильной коронки в процессе колонкового сверления, и станок для колонкового сверления передает на сверлильную коронку крутящий момент, благодаря чему ей придается вращательное движение. Вследствие передачи сверлильной коронке крутящего момента прикрепленные к ее нижней стороне режущие сегменты (называемые также зубьями) вырезают отверстие в минеральном материале.

Однако неконтролируемая и слишком быстрая посадка сверлильной коронки на поверхность подлежащего обработке минерального материала в начале процесса колонкового сверления может сопровождаться возникновением определенных проблем. Так, например, она может приводить к скручиванию общей системы колонкового сверления, то есть узла, состоящего из сверлильной коронки, станка для колонкового сверления и фиксирующего станок устройства. Подобное скручивание способствует тому, что на общую систему колонкового сверления и прежде всего на узел станка для колонкового сверления со сверлильной коронкой оказывают нежелательное воздействие скручивающие силы, вызывающие повышенные механические нагрузки. Кроме того, скручивание обусловливает неточную, то есть неровную посадку сверлильной коронки на поверхность минерального материала, что, в свою очередь, может приводить к неточному определению глубины сверления. Нежелательное скручивание бывает особенно сильным вследствие использования дистанцирующих элементов(проставок) между фиксирующим с устройством и станком для колонкового сверления, снабженными очень крупными сверлильными коронками.

Проблему нежелательного скручивания при использовании станков для колонкового сверления уровня техники решают с помощью обычных методов регулирования благодаря тому, что для устранения механической нагрузки или, соответственно, напряжений, возникающих в системе колонкового сверления при слишком быстрой посадке сверлильной коронки на поверхность минерального материала, сверлильную коронку вместе со станком для колонкового сверления удаляют с поверхности посредством механизма подачи. Однако система колонкового сверления воспринимает повторную посадку и мгновенную разгрузку сверлильной коронки, а также станка для колонкового сверления как сильно уменьшившееся противодействие сверлильной коронке, на которое механизм подачи реагирует быстрым поступательным движением. В результате этого сверлильная коронка с чрезмерно высокой скоростью наталкивается на поверхность минерального материала. Подобный эффект может приводить к повреждению отдельных режущих сегментов, сверлильной коронки и/или станка для колонкового сверления. В случае если система колонкового сверления регистрирует слишком быструю и слишком жесткую посадку сверлильной коронки на поверхность минерального материала, сверлильную коронку вместе со станком для колонкового сверления вновь удаляют с поверхности посредством механизма подачи. Затем опять приступают к выполнению описанной выше процедуры. Таким образом, речь идет о характерном для указанных методов регулирования нежелательном подъеме системы колонкового сверления.

Кроме того, проблема использования станков для колонкового сверления уровня техники в сочетании с обычными методами регулирования состоит в том, что система водоснабжения системы колонкового сверления, предназначенная для промывки и охлаждения сверлильной коронки в процессе колонкового сверления, неэффективна и активируется слишком рано, то есть фактически прежде чем сверлильную коронку необходимо подвергать промывке и/или охлаждению. Данное обстоятельство часто обусловливает слишком высокий расход воды в процессе колонкового сверления.

С учетом вышеизложенного в основу настоящего изобретения была положена задача решить указанные выше проблемы и, в частности, предложить способ регулирования для использования системы колонкового сверления, включающей станок для колонкового сверления и механизм подачи, используемый для приведения станка для колонкового сверления в движение вдоль фиксирующеего его устройства, причем способ должен предотвращать нежелательный подъем системы колонкового сверления в начале процесса колонкового сверления. Кроме того, задача изобретения состояла в том, чтобы сократить расход воды, поступающей из системы водаснабжения в процессе колонкового сверления.

Положенная в основу настоящего изобретения задача состояла также в том, чтобы предложить механизм подачи, предназначенный для приведения станка для колонкового сверления в движение вдоль фиксирующего его устройства, станок для колонкового сверления, а также систему колонкового сверления для применения указанного способа, включающую станок для колонкового сверления и механизм подачи, предназначенный для приведения станка в движение вдоль фиксирующего его устройства.

Указанная задача согласно изобретению в основном решается благодаря отличительным признакам, приведенным в независимых пунктах 1, 4, 5 и 6 формулы изобретения.

Предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах.

Таким образом, согласно изобретению предлагается способ регулирования для использования системы колонкового сверления, включающей станок для колонкового сверления и механизм подачи, предназначенный для приведения станка в движение вдоль фиксирующего его устройства.

Предлагаемый в изобретении способ включает следующие этапы:

- перемещение станка для колонкового сверления в первом направлении,

- регистрацию положения поверхности подлежащего обработке материала, основанную на достижении предварительно заданного порогового значения по меньшей мере для одного соответствующего предварительно заданного параметра механизма подачи в виде первого опорного значения,

- перемещение станка для колонкового сверления во втором направлении,

- эксплуатацию станка для колонкового сверления в предварительно заданном режиме начального сверления,

- перемещение станка для колонкового сверления в первом направлении,

- регистрацию положения поверхности подлежащего обработке материала, основанную на достижении предварительно заданного порогового значения по меньшей мере для одного соответствующего предварительно заданного параметра механизма подачи в виде второго опорного значения,

- активирование водаснабжения и

- активирование регулирующего и управляющего устройства для адаптации по меньшей мере одного предварительно заданного параметра сверления в соответствие по меньшей мере с одним предварительно заданным параметром механизма подачи.

Согласно предпочтительному варианту осуществления изобретения может быть целесообразным соответствие параметра сверления значению частоты вращения привода станка для колонкового сверления, значению создаваемого приводом и передаваемого сверлильному инструменту крутящего момента или значению силы ока привода.

Согласно другому варианту осуществления изобретения может быть предпочтительным соответствие предварительно заданного порогового значения предварительно заданной процентной доле соответствующего параметра сверления.

Кроме того, указанная выше задача решается с помощью предлагаемого в изобретении механизма подачи, предназначенного для приведения станка для колонкового сверления в движение вдоль фиксирующего его устройства и пригодного для применения предлагаемого в изобретении способа.

Указанная задача решается также с помощью предлагаемого в изобретении станка для колонкового сверления для применения предлагаемого в изобретении способа.

Кроме того, указанная задача решается с помощью системы колонкового сверления для применения предлагаемого в изобретении способа, включающей станок для колонкового сверления и механизм подачи, предназначенный для приведения станка в движение вдоль фиксирующеего его устройства.

Ниже изобретение более подробно рассмотрено на примере предпочтительных вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых показано:

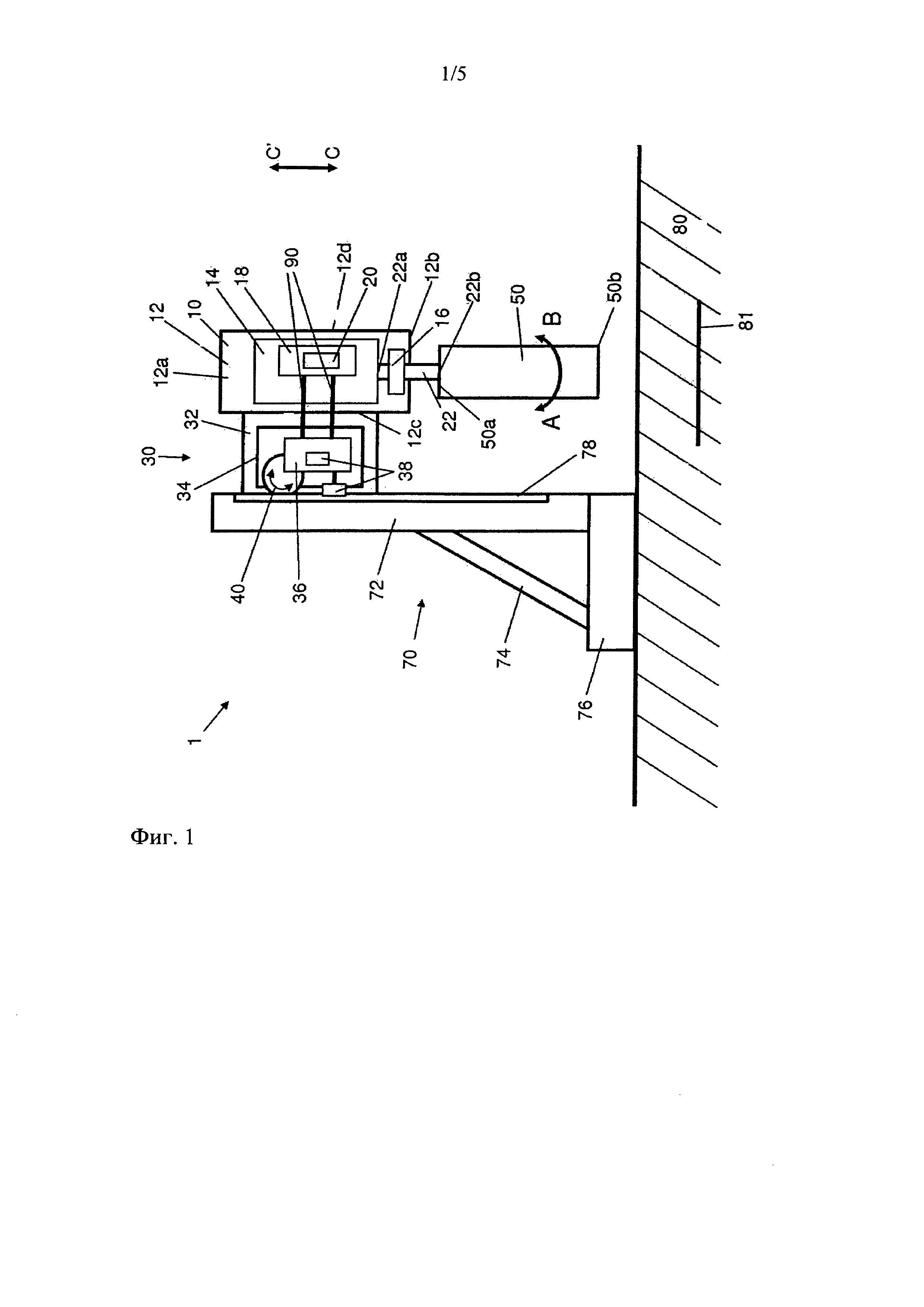

на фиг. 1 - предлагаемая в изобретении система колонкового сверления, включающая станок для колонкового сверления, механизм подачи и фиксирующее станок устройство, в исходном положении,

на фиг. 2 - предлагаемая в изобретении система колонкового сверления, включающая станок для колонкового сверления, механизм подачи и фиксирующее станок устройство, в начале процесса колонкового сверления отверстия в минеральном материале,

на фиг. 3 - предлагаемая в изобретении система колонкового сверления, включающая станок для колонкового сверления, механизм подачи и фиксирующее станок устройство со сверлильной коронкой, находящейся внутри минерального материала,

на фиг. 4 - предлагаемая в изобретении система колонкового сверления, включающая станок для колонкового сверления, механизм подачи и фиксирующее станок устройство со сверлильной коронкой, при наталкивании на находящуюся в минеральном материале арматурную сталь, и

на фиг. 5 - предлагаемая в изобретении система колонкового сверления, включающая станок для колонкового сверления, механизм подачи и фиксирующее станок устройство со сверлильной коронкой, после разрезания находящейся в минеральном материале арматурной стали.

Пример осуществления изобретения

Устройство

На фиг. 1 показана система колонкового сверления 1, представляющая собой комбинацию станка 10 для колонкового сверления, механизма подачи 30, сверлильного инструмента 50 в виде сверлильной коронки и фиксирующего станок устройства в виде стойки 70. Кроме того, система колонкового сверления 1 включает используемое для реализации способа регулирования регулирующее устройство. Система колонкового сверления 1 включает также не показанную на чертеже систему водоснабжения, предназначенную для промывки и охлаждения сверлильной коронки 50 в процессе колонкового сверления.

Для промывки и охлаждения сверлильной коронки 50 вода, подаваемая посредством не показанной на чертеже промывочной головки, втекает в сверлильную коронку 50 с ее первой стороны 50а и вытекает из сверлильной коронки 50 с ее второй стороны 50b. При этом вода вымывает из сверлильной коронки 50 удаляемые при сверлении остатки породы и шлам.

Станок для колонкового сверления 10 включает корпус 12, привод 14, коробку передач 16, первый блок регулирования и управления 18, датчики 20 и приводной вал 22. Привод 14 выполнен в виде электродвигателя. В качестве альтернативы может быть выбран также привод другого подходящего типа.

Согласно особому варианту конструктивного исполнения приводом 14 может быть выполнен в виде высокочастотного электродвигателя.

Первый блок регулирования и управления 18 выполнен таким образом, чтобы он регистрировал все параметры станка для колонкового сверления 10 и прежде всего все параметры привода 14, измеряемые датчиками 20 станка для колонкового сверления 10. Подобными параметрами являются, например, включенная передача коробки передач 16, частота вращения электродвигателя 14, создаваемый электродвигателем 14 крутящий момент, частота вращения сверлильного инструмента 50, подводимая к электродвигателю 14 и/или отдаваемая электродвигателем 14 мощность, сила подаваемого к электродвигателю 14 тока и так далее.

Корпус 12 имеет верхнюю сторону 12а, нижнюю сторону 12b, левую сторону 12с и правую сторону 12d. Привод 14 находится внутри корпуса 12.

Приводной вал 22 имеет первый конец 22а и второй конец 22b. Первый конец 22а приводного вала 22 соединен с приводом 14 таким образом, чтобы выполненный в виде электродвигателя привод 14 мог придавать приводному валу 22 первое вращательное движение А или второе вращательное движение В. Второй конец 22b приводного вала 22 выступает из станка 10 для колонкового сверления с нижней стороны 12b корпуса 12. Кроме того, сверлильный инструмент 50, выполненный в виде цилиндрической сверлильной коронки, имеет первую сторону 50а и вторую сторону 50b. На второй стороне 50b закреплены режущие сегменты, обеспечивающие резку минерального материала 80. При этом режущие сегменты выполнены в виде отдельных режущих зубцов. Первая сторона 50а сверлильного инструмента 50 соединена со вторым концом 22b приводного вала 22 без возможности поворота. Посредством приводного вала 22 станок для колонкового сверления 10 может придавать сверлильному инструменту 50 первое вращательное движение А или второе вращательное движение В.

Механизм подачи 30 включает корпус 32, в котором размещен привод подачи 34, второй блок регулирования и управления 36, датчики 38, а также приводная шестерня 40. Второй блок регулирования и управления 36 выполнен таким образом, чтобы он регистрировал все параметры механизма подачи 30, прежде всего параметры привода подачи 34, которые измеряются датчиками 38 механизма подачи 30. К подобным измеряемым параметрам относятся, например, скорость подачи механизма подачи 30 относительно стойки 70, соответственно подлежащего обработке материала 80, отрезок пути, уже пройденный механизмом подачи 30 с начала процесса сверления и измеренный от подлежащей определению начальной точки (называемой также нулевой точкой), положение механизма подачи 30 вдоль стойки 70, угол поворота привода подачи 34 и так далее.

Помимо этого может быть рассчитано множество параметров блока регулирования и управления 36 механизма подачи 30. При этом расчет параметров осуществляют посредством сравнения регистрируемых датчиками 38 параметров, например, угла поворота приводной шестерни 40, с заданными (то есть предварительно установленными) параметрами. На основании результатов расчета параметров может быть определена, в частности, скорость подачи механизма подачи 30 относительно стойки 70, относительное и/или абсолютное положение механизма подачи 30, которое определяется отрезком пути, уже пройденного механизмом подачи 30 с начала процесса сверления, а также момент времени и/или отрезок пути до достижения упора сверлильного инструмента 50.

При этом, как показано на фиг. 1, привод подачи 34 согласно первому варианту конструктивного исполнения выполнен в виде электродвигателя.

Привод подачи 34 под контролем блока регулирования и управления 36 приводит во вращение приводную шестерню 40, а, следовательно, приводит в движение механизм подачи 30 относительно стойки 70.

Механизм подачи 30 выполнен таким образом, чтобы его можно было монтировать на стойке 70 (как описано ниже) с возможностью перемещения вдоль стойки 70 в направлении С с помощью приводной шестерни 40. Датчики 38 выполнены в виде датчиков угла, угла поворота, ускорения, скорости или, соответственно, положения, и при этом выполнены таким образом, чтобы они регистрировали ускорение, скорость подачи, угол, угол поворота, а также положение механизма подачи 30 либо икрементально непосредственно на приводе подачи 34, либо абсолютно вдоль стойки 70.

Стойка 70 станка включает направляющую шину 72, подкосный элемент 74, а также опорную плиту 76. Направляющая шина 72 позиционирована на опорной плите 76 и подпирается подкосным элементом 74 таким образом, чтобы она была ориентирована вертикально или под заданным углом к опорной плите 76. Кроме того, направляющая шина 72 на одной стороне имеет зубчатую рейку 78. При этом наличие подкосного элемента 74 предусматривают при необходимости и причем согласно альтернативному варианту конструктивного исполнения стойки 70 подкосный элемент 74 может также отсутствовать.

Кроме того, как показано на фиг. 1, корпус 12 станка 10 закреплен на корпусе 32 механизма подачи 30.

Механизм подачи 30 смонтирован на стойке 70 таким образом, чтобы приводная шестерня 40 механизма подачи 30 находилась в зацеплении с зубчатой рейкой 78 стойки 70. В случае если при контроле, реализуемом блоком регулирования и управления 36, привод подачи 34 придает приводной шестерне 40 вращательное движение, механизм подачи 30 обратимо перемещается вдоль стойки 70 в первом направлении С, соответственно во втором направлении С Благодаря тому, что станок 10 прикреплен к механизму подачи 30, вследствие перемещения механизма подачи 30 вдоль стойки 70 в направлении стрелки С в том же направлении вдоль стойки 70 перемещается также станок 10. В результате подобного вертикального перемещения станка 10, прикрепленный к нему сверлильный инструмент 50 в виде цилиндрической сверлильной коронки вертикально перемещается в подлежащем обработке материале 80, то есть в бетонном основании, в результате чего в материале 80 высверливается отверстие. При этом подлежащим обработке материалом 80 является минеральный материал, в частности, бетон с арматурной сталью 81.

Как указано выше, соответствующие датчики 38 механизма подачи 30 измеряют параметры механизма подачи 30. Кроме того, соответствующие датчики 38 станка 10 измеряют параметры станка 10. Как показано на фиг. 3, механизм подачи 30 и станок 10 соединены друг с другом посредством соединительных элементов 90 таким образом, чтобы все измеряемые параметры механизма подачи 30 можно было передавать к станку 10 и все измеряемые параметры станка 10 можно было передавать к механизму подачи 30. Таким образом, имеет место двунаправленная коммуникация между механизмом подачи 30 и станком 10. В связи с существованием подобной двунаправленной коммуникации оказывается возможным, в частности, например, включение и пуск механизма подачи 30 посредством не показанного на чертежах пускового выключателя станка 10.

Кроме того, поток информации между механизмом подачи 30 и станком 10 (то есть двунаправленная передача параметров) может быть реализован, в частности, с помощью не показанного на чертежах кабеля. При этом согласно предпочтительному варианту можно осуществлять двунаправленную передачу параметров от кабеля через станок 10 к механизму подачи 30.

Процесс сверления

Как уже было отмечено выше, на фиг. 1-5 показаны отдельные стадии процесса изготовления сверленого отверстия 100 в минеральном материале 80 посредством схематически представленной на этих чертежах системы колонкового сверления 1.

На фиг. 1 показана система колонкового сверления 1 в начале процесса колонкового сверления. При этом сверлильная коронка 50 находится над материалом 80 в поднятом во втором направлении С положении. Механизм подачи 30 медленно перемещает станок для колонкового сверления 10 вместе со сверлильной коронкой 50 в первом направлении С, пока вторая сторона 50b сверлильной коронки 50 не войдет в контакт с поверхностью (О) минерального материала 80 (смотри фиг. 2). При этом передача сверлильной коронке 50 создаваемого приводом 14 крутящего момента отсутствует, в связи чем сверлильная коронка 50 не приводится во вращение ни в направлении А, ни в направлении В.

Кроме того, система водоснабжения, используемая в процессе колонкового сверления для промывки и охлаждение сверлильной коронки 50, еще не активирована, в связи с чем вода из сверлильной коронки 50 пока не вытекает.

При контактировании второй стороны 50b сверлильной коронки 50 с поверхностью (О) минерального материала 80 регистрируется положение поверхности (О) в качестве первого опорного значения. При этом первое опорное значение регистрируется на основании положения механизма подачи 30 относительно стойки 70.

Система колонкового сверления 1 определяет положение поверхности (О) подлежащего обработке материала, основываясь на достижении предварительно заданного порогового значения по меньшей мере для одного соответствующего предварительно заданного параметра механизма подачи 30. Иными словами, система колонкового сверления 1 регистрирует положение механизма подачи 30 относительно стойки 70 в качестве положения поверхности (О), если механизм подачи 30 в течение предварительно заданного промежутка времени (двух секунд) не совершает дальнейшего перемещения на стойке 70. Перемещение механизма подачи 30 прекращается вследствие наталкивания сверлильной коронки 50 на твердый минеральный материал 80. В качестве альтернативы или дополнения система колонкового сверления 1 способна обнаружить продолжающийся в течение предварительно заданного промежутка времени (двух секунд) рост тока, потребляемого электродвигателем привода подачи 34, с превышением соответствующего предварительно заданного порогового значения. Подобный рост обусловлен сопротивлением твердого минерального материала 80 сверлильной коронке 50.

При этом предварительно заданное пороговое значение может соответствовать предварительно заданной процентной доле соответствующего параметра сверления.

Затем сверлильная коронка 50 вновь перемещается от поверхности (О) минерального материала 80 в направлении С'. Сверлильная коронка 50 вновь поднимается над поверхностью (О) для предотвращения возможного скручивания системы колонкового сверления 1, которое может произойти при посадке сверлильной коронки 50 на поверхность (О) и может обусловливать механическое нагружение системы колонкового сверления 1, соответственно возникновение напряжения в ней. При этом сверлильная коронка 50 перемещается механизмом подачи 30 во втором направлении С' примерно на 30 мм.

Затем станок для колонкового сверления 10 активируется и работает в предварительно заданном режиме начального сверления. В режиме начального сверления станок для колонкового сверления 10 вращает сверлильную коронку 50 со скоростью, которая соответствует режиму начального сверления. Для передачи относительно высокого крутящего момента от привода 14 к сверлильной коронке 50 сверлильная коронка 50 в режиме начального сверления вращается с относительно низкой скоростью. Относительно низкая скорость вращения в режиме начального сверления и относительно высокий крутящий момент способствуют более эффективной резке минерального материала 80 не показанными на чертеже режущими сегментами сверлильной коронки 50.

Затем механизм подачи 30 перемещает работающий в режиме начального сверления станок для колонкового сверления 10 совместно со сверлильной коронки 50 в направлении С к поверхности (О) минерального материала 80.

В случае контакта второй стороны 50b сверлильной коронки 50 с поверхностью (О) минерального материала 80 положение поверхности (О) регистрируется в виде второго опорного значения. При этом второе опорное значение регистрируется на основании положения механизма подачи 30 относительно стойки 70. Второе опорное значение положения поверхности (О) служит для контроля системы колонкового сверления 1, соответственно при необходимости в качестве корректировки первого опорного значения, а также в качестве непосредственной исходной точки для измерения глубины сверленого отверстия. Кроме того, контролируемая и при необходимости корректируемая опорная точка служит исходной, соответственно стартовой точкой.

Система колонкового сверления 1 определяет положение поверхности (О) подлежащего обработке материала, основываясь на достижении предварительно заданного порогового значения по меньшей мере для одного соответствующего предварительно заданного параметра сверления. Иначе говоря, система колонкового сверления 1 регистрирует положение механизма подачи 30 относительно стойки 70 в качестве положения поверхности (О), если создаваемый приводом 14 и передаваемый сверлильной коронке 50 крутящий момент в течение предварительно заданного промежутка времени (двух секунд) оказывается предварительным заданным значением. Крутящий момент снижается благодаря тому, что сверлильная коронка 50 наталкивается на поверхность (О) минерального материала и тормозится твердым минеральным материалом 80. В качестве альтернативы или дополнения система колонкового сверления 1 в течение предварительно заданного промежутка времени (двух секунд) может идентифицировать рост тока, потребляемого электродвигателем привода 14 станка для колонкового сверления 10, который превышает предварительно заданное пороговое значение. Подобный рост потребляемого электродвигателем тока обусловлен противодействием твердого минерального материала 80 сверлильной коронке 50.

В случае если фунционирующая в режиме начального сверления сверлильная коронка 50 режет минеральный материал 80, активируется водаснабжение, то есть в сверлильную коронку 50 в процессе колонкового сверления поступает используемая для промывки и охлаждения вода.

Одновременно, соответственно непосредственно после этого активируется регулирующее и управляющее устройство 18, 36 для приведения по меньшей мере одного предварительно заданного параметра сверления в соответствие по меньшей мере с одним предварительно заданным параметром механизма подачи.

При этом параметром сверления может являться значение частоты вращения привода 14 станка для колонкового сверления 10, создаваемое приводом 14 и передаваемое сверлильной коронке 50 значение крутящего момента или значение сила тока, потребляемого электродвигателем привода 14. Кроме того, параметром сверления может являться значение частоты вращения привода подачи 34, значение создаваемого приводом подачи 34 крутящего момента или значение силы потребляемого приводом подачи 34 тока.

Регулирующее и управляющее устройство 18, 36 настраивает и регулирует параметр сверления станка для колонкового сверления 10, а также механизм подачи 30 в зависимости друг от друга.

Реферат

Группа изобретений относится к получению отверстий в минеральных материалах, в частности в бетоне с арматурой. Способ управления процессом колонкового сверления включает использование системы колонкового сверления, которая обеспечивает перемещение станка для колонкового сверления в первом направлении, регистрацию положения поверхности подлежащего обработке материала, перемещение станка для колонкового сверления во втором направлении, эксплуатацию станка для колонкового сверления в предварительно заданном режиме начального сверления, перемещение станка для колонкового сверления в первом направлении, регистрацию положения поверхности подлежащего обработке материала, активирование водаснабжения и активирование регулирующего и управляющего устройства для адаптации по меньшей мере одного предварительно заданного параметра сверления в соответствие по меньшей мере с одним предварительно заданным параметром механизма подачи. Обеспечивается эффективное сверление, повышается стойкость инструмента. 2 н. и 2 з.п. ф-лы, 5 ил.

Комментарии