Сверло - RU2487783C1

Код документа: RU2487783C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к сверлу.

Уровень техники

В последние годы, в тех случаях, когда деталь, имеющая сложную форму, например элемент автомобильного двигателя и др., подвергается механической обработке сверлением, обязательно требуется, чтобы стружка, снимаемая в процессе механической обработки, была поменьше с точки зрения улучшения отвода стружки.

Для того чтобы удовлетворить данное требование, известно сверло со стружкоотводящими канавками, в котором канавка для разделения стружки образована посредством разрезания части рабочего конца сверла вдоль боковой поверхности (например, см. Патентный документ 1).

Данное сверло со стружкоотводящими канавками выполнено так, что каждая из множества режущих кромок содержит множество вогнутых желобчатых канавок, перпендикулярных режущей кромке. Данные канавки расположены в режущих кромках так, что в смежных режущих кромках траектории закручивания канавок в окружном направлении вокруг осевой линии различаются, и таким образом канавки разделяют стружку в направлении ширины в пределах малой длины каждой канавки.

Перечень ссылок

Патентные документы

PTL1: опубликованная заявка на патент Японии №2007-50477

PTL2: опубликованная заявка на патент Японии №2009-202288

Раскрытие изобретения

Техническая проблема

Однако в случае изобретения, описанного в Патентном документе 1, наличие канавок, проходящих от режущей кромки вдоль боковой поверхности, приводит к тому, что режущая кромка на рабочем конце сверла может подвергаться заточке вместе с периферией канавки, тем самым уничтожая канавку. Таким образом, недостаток связан с тем, что функция канавки должна многократно поддерживаться посредством образования, перед использованием сверла, канавок сверла посредством механической обработки заточкой. Если канавки выполняют удлиненными в вертикальном направлении относительно режущей кромки, чтобы предотвратить многократную механическую обработку сверла для образования канавок, как описано выше, то это приводит к снижению прочности режущей кромки.

Кроме того, канавки расположены так, что для смежных режущих кромок траектории закручивания канавок смещены в окружном направлении вокруг осевой линии. Таким образом, невозможно произвольно устанавливать ширину, положение или количество канавок, и поэтому ширина стружки, которая может подвергаться разделению, ограничена.

Кроме того, изобретение, описанное в Патентном документе 1, имеет недостаток в том, что данное изобретение не применимо к однозубому вращающемуся инструменту вследствие конфигурации, в которой стружка остаточного материала после образования обработанного отверстия посредством канавок, прорезанных предыдущей режущей кромкой в направлении вращения сверла, срезается последующей режущей кромкой со смещенной траекторией закручивания канавок.

Таким образом, для устранения упомянутых недостатков авторы данной заявки предложили, в Патентном документе 2, способ образования более мелких стружек, в соответствии с которым передняя поверхность выполнена ступенчатой формы с по меньшей мере одним ступенчатым участком, так что режущая кромка разделена в направлении диаметра корпуса сверла. Сверло, которое описано выше, не требует выполнения механической обработки для образования канавок, которая осуществляется многократно для заточки режущей кромки. В данном сверле можно изменять количество ступенчатых участков или ширину в направлении диаметра, например, для регулирования длин соответствующих разделенных режущих кромок в направлении диаметра. Таким образом, стружка может быть подвергнута сегментированию, чтобы иметь требуемую ширину. Данное сверло может быть также применимо, например, к однозубому ружейному сверлу или развертке.

Однако когда передняя поверхность имеет ступенчатую форму, как описано выше, для образования канавок для отвода стружки требуется множество деталей, вследствие чего сверло может иметь сниженную прочность, когда оно используется в качестве сверла для обработки глубоких отверстий.

Настоящее изобретение создано с учетом вышеописанного обстоятельства. Задачей настоящего изобретения является создание вращающегося инструмента, обладающего высокой эффективностью отвода стружки и прочностью, посредством которого стружка может быть подвергнута сегментированию, чтобы иметь требуемую ширину.

Решение проблемы

Для устранения упомянутых недостатков настоящее изобретение использует следующие средства.

Настоящее изобретение обеспечивает сверло, которое содержит: корпус с внешней формой, имеющей по существу цилиндрическую внешнюю форму, вращаемый вокруг осевой линии; стружкоотводящую канавку, образованную на внешней периферии корпуса для продолжения от поверхности рабочего конца корпуса к стороне заднего конца; по меньшей мере одну вспомогательную канавку, образованную на внутренней поверхности, обращенной к передней стороне, в направлении вращения сверла, стружкоотводящей канавки, и выполненную для продолжения от поверхности рабочего конца корпуса сверла к стороне заднего конца; переднюю поверхность, образованную на внутренней поверхности, обращенной к передней стороне, в направлении вращения сверла, стружкоотводящей канавки и по меньшей мере одной вспомогательной канавки, соответственно; боковую поверхность рабочего конца, образованную на поверхности рабочего конца корпуса сверла; и режущую кромку, образованную на ребре, на котором боковая поверхность рабочего конца пересекает переднюю поверхность. Внутренняя поверхность, обращенная к передней стороне, в направлении вращения сверла, стружкоотводящей канавки образована посредством передней поверхности, выполненной ступенчатой формы с по меньшей мере одним ступенчатым участком. Загнутый участок на стороне заднего конца стружкоотводящей канавки загнут в другом направлении, отличающемся от направления, вдоль которого загнута сторона заднего конца стружкоотводящей канавки.

В соответствии с настоящим изобретением сверло содержит множество передних поверхностей, причем множество передних поверхностей образуют ступенчатый участок. Режущие кромки, расположенные на ребре краев соответствующих передних поверхностей, выполнены с разрывом непрерывности ступенчатой конфигурации и разнесены в направлении спереди назад направления вращения сверла.

Поэтому стружка подвергается сегментированию, чтобы иметь узкую ширину, таким образом повышая эффективность отвода стружки.

Кроме того, количество вспомогательных канавок или их ширина, например, может быть выбрана соответствующим образом, тем самым позволяя, без ограничения по исполнению, соответствующим режущим кромкам иметь требуемую длину в направлении диаметра. Следовательно, стружка может быть подвергнута сегментированию, чтобы иметь требуемую ширину.

Кроме того, в отличие от обычного сверла со стружкоотводящими канавками, не требуется никакой трудоемкой операции для многократной механической обработки для образования канавок, всякий раз, когда режущие кромки подвергаются заточке. Форма передней поверхности и форма стружкоотводящей канавки настоящего изобретения могут быть также применимы к однозубому ружейному сверлу или развертке для сегментирования стружки.

Кроме того, в соответствии с настоящим изобретением загнутый участок вспомогательной канавки загнут в другом направлении, отличающемся от направления, вдоль которого загнут загнутый участок стружкоотводящей канавки. Таким образом, даже если стружкоотводящая канавка и вспомогательная канавка имеют по существу одинаковую длину, и соответствующие загнутые участки расположены в по существу одинаковых положениях в направлении осевой линии, нет риска, что стружка, образующаяся во время операции резания, может застревать в загнутых участках вспомогательной канавки. Таким образом, может быть предотвращено повреждение сверла вследствие застревания стружки.

В упомянутом изобретении загнутый участок стружкоотводящей канавки может быть постепенно загнут вдоль внутренней поверхности, обращенной к передней стороне, в направлении вращения сверла, в направлении от центра корпуса сверла к внешней периферии.

При вышеописанной конфигурации загнутый участок стружкоотводящей канавки загнут в том же направлении, что и загнутый участок стружкоотводящей канавки многоцелевого сверла и таким образом может быть обработан обычным способом. В данном случае загнутый участок вспомогательной канавки загнут не вдоль внутренней поверхности, обращенной к передней стороне, в направлении вращения сверла, стружкоотводящей канавки в направлении от центра корпуса сверла к внешней периферии, а загнут в другом направлении, отличающемся от упомянутого направления. Таким образом, стружка, достигающая загнутого участка вспомогательной канавки, будет выталкиваться, в загнутом участке вспомогательной канавки, к внешней периферии корпуса сверла в другом направлении, отличающемся от направления загнутого участка стружкоотводящей канавки. Таким образом, нет риска, что стружка может застревать в узком пространстве между загнутым участком вспомогательной канавки и обрабатываемой деталью.

Кроме того, в упомянутом изобретении загнутый участок вспомогательной канавки может быть загнут постепенно в направлении, по существу вертикальном относительно внутренней поверхности, обращенной к передней стороне, в направлении вращения сверла, вспомогательной канавки, при продвижении в направлении от стороны рабочего конца к стороне заднего конца.

При вышеописанной конфигурации, в том случае, если стружка достигает загнутого участка вспомогательной канавки, стружка будет выталкиваться внутрь стужкоотводной канавки. Таким образом, стружка не может забивать загнутый участок вспомогательной канавки и собирается в стружкоотводящей канавке и плавно отводится, таким образом обеспечивая высокую эффективность отвода стружки.

Кроме того, в упомянутом изобретении вспомогательная канавка может иметь меньшую длину по сравнению с длиной стружкоотводящей канавки.

При вышеописанной конфигурации, по сравнению с примером, в котором длина вспомогательной канавки по существу равна длине стружкоотводящей канавки, корпус сверла имеет увеличенную толщину в стороне заднего конца, таким образом обеспечивая повышенную прочность сверла. Таким образом, даже при использовании данного сверла в длинном сверле, таком как ружейное сверло, используемое для обработки глубоких отверстий, обеспечивается достаточная прочность сверла, соответственно предотвращая вибрацию или поломку сверла. Кроме того, корпус сверла может быть изготовлен за более короткое время по сравнению с примером, в котором длина вспомогательной канавки по существу равна длине стружкоотводящей канавки.

Кроме того, в упомянутом изобретении корпус сверла может быть выполнен в форме обратного конуса, при этом внешний диаметр постепенно уменьшается от стороны рабочего конца к стороне заднего конца, и перемычка на стороне заднего конца корпуса сверла может иметь толщину, которая больше или равна толщине перемычки корпуса сверла.

Кроме того, в упомянутом изобретении корпус сверла может быть содержать конусообразную перемычку, при этом перемычка имеет толщину, постепенно увеличивающуюся от стороны рабочего конца к стороне заднего конца.

При вышеописанной конфигурации прочность сверла может быть улучшена по сравнению с обычным сверлом в форме обратного конуса, в котором перемычка имеет толщину в соответствии с обратным конусом, постепенно уменьшающуюся от стороны рабочего конца к стороне заднего конца.

Кроме того, перемычка может иметь по существу одинаковую толщину, которая не изменяется от стороны рабочего конца корпуса сверла к стороне заднего конца.

При вышеописанной конфигурации стружкоотводящая канавка может иметь увеличенную площадь поперечного сечения, таким образом повышая эффективность отвода стружки.

Преимущества изобретения

В соответствии с вращающимся инструментом настоящего изобретения стружка может быть подвергнута сегментированию, чтобы иметь требуемую ширину, таким образом обеспечивая высокую эффективность отвода стружки и прочность сверла.

Краткое описание чертежей

Фиг.1 представляет собой вид в перспективе, показывающий сверло в соответствии с одним вариантом осуществления настоящего изобретения;

Фиг.2 представляет собой вид спереди, показывающий корпус сверла в соответствии с фиг.1;

Фиг.3 представляет собой вид сверху, показывающий корпус сверла в соответствии с фиг.1;

Фиг.4 представляет собой вид сбоку, показывающий сверло, показанное на фиг.1;

Фиг.5 представляет собой вид сбоку, показывающий конфигурацию ступенчатого участка сверла, показанного на фиг.1;

Фиг.6 представляет собой схематичный вид, показывающий перемычку сверла, показанного на фиг.1;

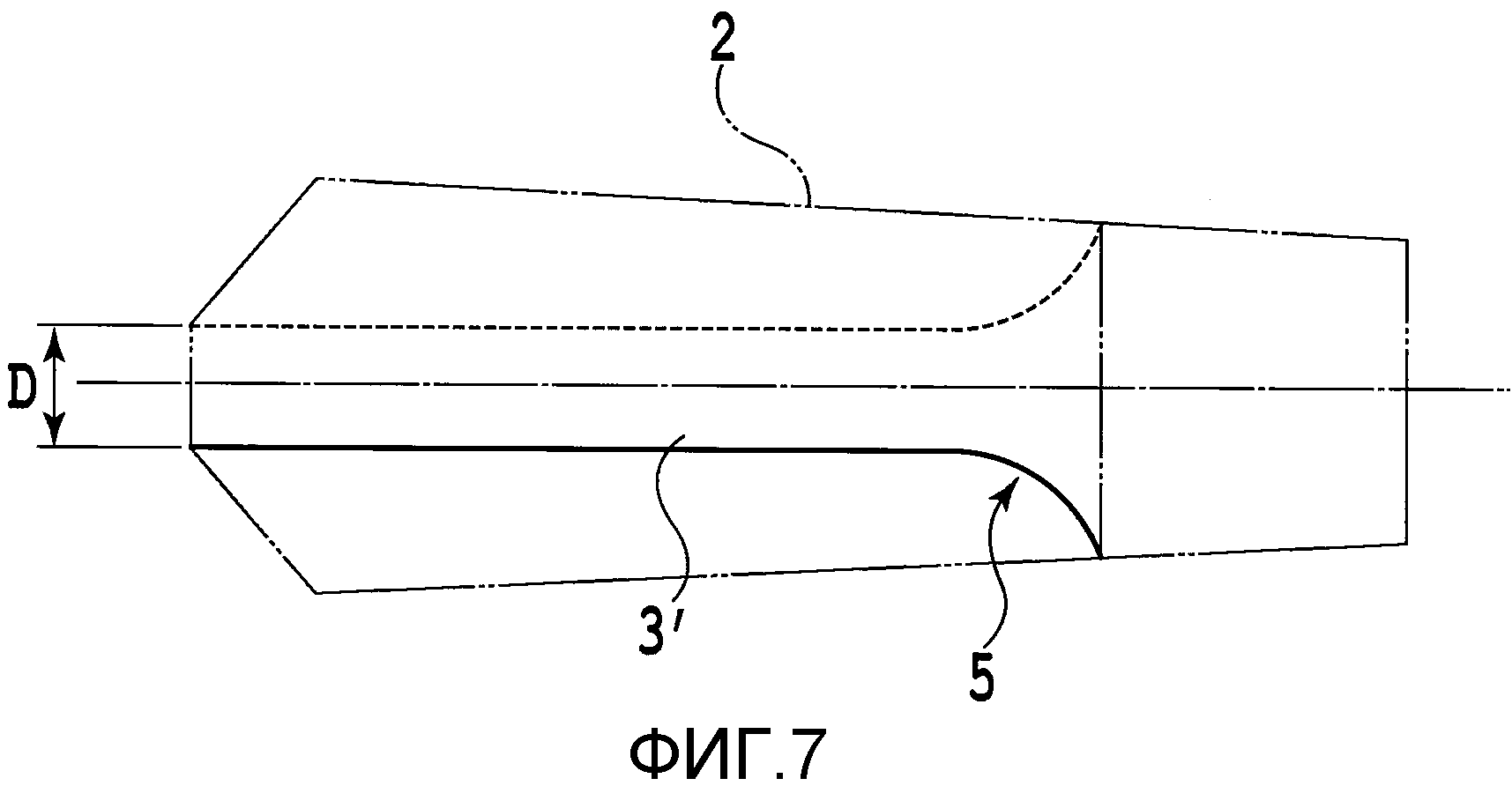

Фиг.7 показывает пример модификации, показывающий перемычку в соответствии с фиг.6;

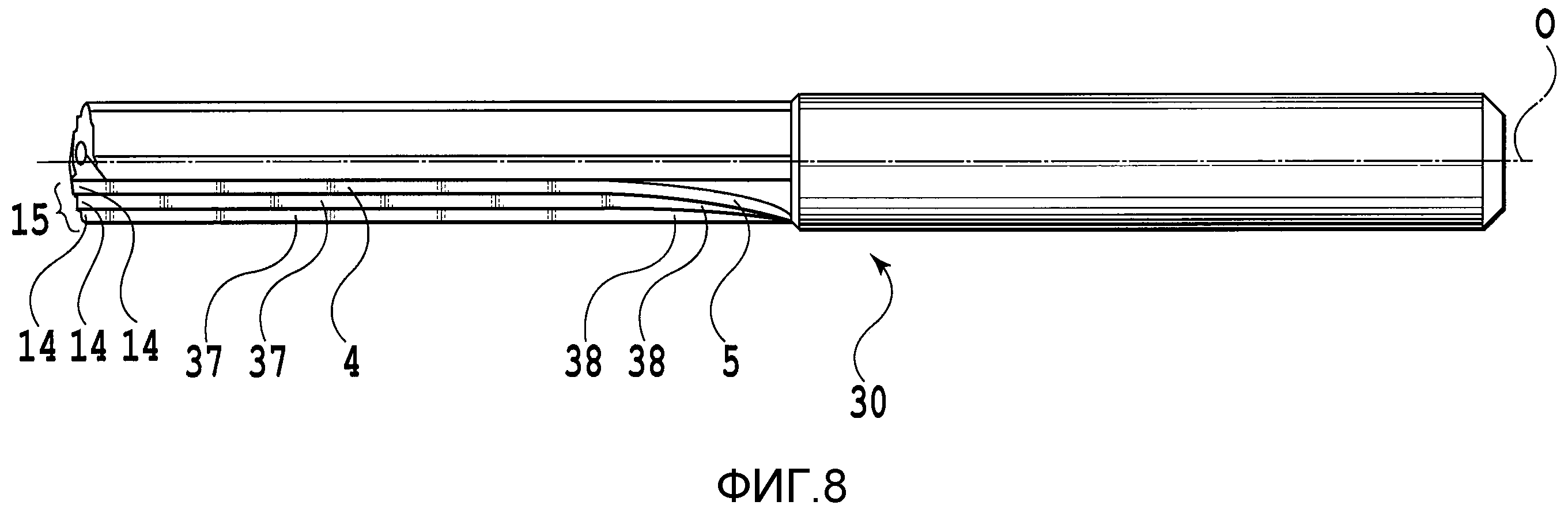

Фиг.8 представляет собой вид спереди, показывающий обычное сверло; и

Фиг.9 представляет собой схематичный вид, показывающий перемычку обычного сверла в форме обратного конуса.

Описание вариантов осуществления изобретения

Ниже будет описан один вариант осуществления сверла в соответствии с настоящим изобретением со ссылкой на фиг.1-6.

Сверло 1 в соответствии с настоящим изобретением имеет форму, показанную на фиг.1, в которой внешняя поверхность имеет по существу круглую стержневидную форму. Сверло 1 содержит: корпус 2 сверла, который содержит режущую часть и который выполняет функцию основной части сверла 1; и хвостовик 20, который выполнен за одно целое на заднем конце корпуса 2 сверла и который выполняет функцию ручки сверла.

Корпус 2 сверла выполнен из цементированного карбида, кермета, керамики или, например, образован посредством спекания под сверхвысоким давлением. Как показано на фиг.1-4, корпус 2 сверла, имеющий по существу цилиндрическую внешнюю форму в направлении внешнего диаметра, вращается вокруг осевой линии О. Корпус 2 сверла содержит: стружкоотводящую канавку 4, которая образована на внешней периферии для продолжения от поверхности рабочего конца к стороне заднего конца; боковую поверхность 16 рабочего конца на поверхности рабочего конца; и смазочное отверстие 17, которое просверлено во внутренней части и которое используется для выпуска смазочно-охлаждающей жидкости.

Корпус 2 сверла содержит рабочий конец режущей части, имеющий внешний диаметр (т.е. диаметр корпуса 2 сверла), который равен, например 6,0 мм. Корпус 2 сверла имеет форму обратного конуса, при этом внешний диаметр постепенно уменьшается от стороны рабочего конца к стороне заднего конца (см. фиг.6). На фиг.6 с целью описания в увеличенном виде показан корпус 2 сверла, имеющий форму обратного конуса. Величина обратной конусности корпуса 2 сверла установлена в пределах от 0,04/100 до 0,06/100 и установлена равной, например, 0,05/100. Как показано на фиг.6, в части корпуса 2 сверла, имеющей большую толщину (т.е. перемычке 3), предусмотрено плавное сужение перемычки, вдоль которого перемычка 3 имеет толщину, постепенно увеличивающуюся от стороны рабочего конца к стороне заднего конца. Перемычка 3 образована между участками, образованными нижней частью стружкоотводящей канавки 4 и вспомогательной канавки 7, которые имеют вращательно-симметричную форму относительно осевой линии О корпуса 2 сверла. Толщина перемычки 3 в рабочем конце корпуса 2 сверла (т.е. толщина D перемычки) установлена в пределах от 20% до 50% от диаметра корпуса 2 сверла и установлена равной, например, 35% диаметра корпуса 2 сверла. Величина конусности перемычки корпуса 2 сверла установлена так, чтобы обеспечить прочность корпуса 2 сверла, и установлена в пределах от 0,01/100 до 0,5/100 и, предпочтительно, в пределах от 0,05/100 до 0,1/100 (например, установлена равной 0,05/100).

Как показано на фиг.1-3, стружкоотводящая канавка 4 состоит из прямолинейной канавки, которая выполнена с возможностью образования прямой линии, по существу параллельной осевой линии О. Вблизи рабочего конца корпуса 2 сверла стружкоотводящая канавка имеет дугообразное поперечное сечение с центральным углом, равным примерно 90°. Из внутренней поверхности, образующей стружкоотводящую канавку 4, внутренняя поверхность, образованная в передней стороне в направлении Т вращения сверла, постепенно загнута в по существу вертикальном направлении относительно внутренней поверхности, образованной в передней стороне в направлении Т вращения сверла, в направлении от центра корпуса 2 сверла к внешней периферии, при продвижении от стороны рабочего конца корпуса 2 сверла к стороне заднего конца, в положении, имеющем фиксированную длину от рабочего конца. Участок, соответствующий загибу сверла, когда протачивают данную стружкоотводящую канавку 4 (т.е. загнутый участок 5 стружкоотводящей канавки 4), загнут вдоль внутренней поверхности 6, обращенной к передней стороне направления Т вращения сверла, стружкоотводящей канавки 4 в направлении от центра корпуса 2 сверла к внешней периферии. На внешней стороне направления диаметра сверла внутренней поверхности 6, обращенной к передней стороне направления Т вращения сверла, стружкоотводящей канавки 4 образованы две вспомогательные канавки 7 для продолжения от стороны рабочего конца к стороне заднего конца. На стороне рабочего конца внутренней поверхности 6 стружкоотводящей канавки 4, вблизи вспомогательных канавок 7, образованы передние поверхности 10, расположенные на внутренней стороне в направлении диаметра сверла вспомогательных канавок 7.

Как показано на фиг.1-3, вспомогательные канавки 7 выполнены с возможностью удлинения прямолинейно, по существу параллельно осевой линии О до достижения фиксированной длины от рабочего конца. Участок, соответствующий загибу сверла для проточки вспомогательных канавок 7 (т.е. загнутых участков 8 вспомогательных канавок 7), загнут в другом направлении, отличающемся от направления, вдоль которого загнут загнутый участок 5 стружкоотводящей канавки 4. Более конкретно, загнутый участок 5 стружкоотводящей канавки 4 загнут от центра корпуса сверла к внешней периферии вдоль внутренней поверхности, обращенной к передней стороне направления вращения сверла в направлении от стороны рабочего конца к стороне заднего конца. А загнутый участок 8 вспомогательной канавки 7 постепенно загнут в по существу вертикальном направлении относительно внутренней поверхности 9, обращенной к передней стороне в направлении Т вращения сверла, вспомогательной канавки 7.

Передняя поверхность 10 образована также на стороне рабочего конца внутренней поверхности 9, обращенной к передней стороне в направлении Т вращения сверла, вспомогательной канавки 7. Две вспомогательные канавки 7, имеющие вышеописанную конфигурацию, расположены в одной стружкоотводящей канавке 4. Две вспомогательные канавки 7, расположенные в одной стружкоотводящей канавке 4, и две вспомогательные канавки 7, расположенные в другой стружкоотводящей канавке 4, выполнены вращательно-симметричными относительно осевой линии О. В данном варианте осуществления в стружкоотводящей канавке 4 предусмотрены две вспомогательные канавки 7. Однако настоящее изобретение не ограничено этим. Таким образом, в стружкоотводящей канавке 4 может быть также образована одна вспомогательная канавка 7 или в стружкоотводящей канавке 4 может быть также образовано три или более вспомогательных канавок 7.

Все эти вспомогательные канавки 7 имеют длины L2, которые измеряются в направлении, параллельном осевой линии О, и которые по существу равны. Если смотреть на корпус 2 сверла с передней стороны в направлении, перпендикулярном осевой линии О, соответствующие вспомогательные канавки 7 содержат загнутые участки 8, размещенные в по существу одинаковых положениях. Соответствующие вспомогательные канавки 7 имеют длину L2, которая меньше, чем длина L1 стружкоотводящей канавки, так что загнутые участки 8 соответствующих вспомогательных канавок 7 расположены ближе к рабочему концу, чем загнутые участки 5 стружкоотводящей канавки 4. Вспомогательная канавка 7 имеет длину L2, которая составляет от 20% до 100% от длины L1 стружкоотводящей канавки 4 и которая, предпочтительно, составляет от 40% до 60% от длины L1 стружкоотводящей канавки 4 и которая установлена равной, например, 50% от длины L1 стружкоотводящей канавки 4.

Соответствующие вспомогательные канавки 7 имеют ширины W в направлении диаметра сверла, которые по существу равны, так что ширина одной стружкоотводящей канавки 4 в направлении диаметра сверла разделена на три равные части посредством двух вспомогательных канавок 7, предусмотренных в стружкоотводящей канавке 4. Более конкретно, вспомогательная канавка 7 имеет ширину W, установленную в пределах от 0,2 мм до 4,0 мм и, предпочтительно, установленную в пределах от 0,4 мм до 2,0 мм и установленную равной, например, 0,6 мм.

Как показано на фиг.4, передняя поверхность 10 выполнена так, что передняя поверхность 10, образованная в стружкоотводящей канавке 4, и передние поверхности 10, образованные в соответствующих двух вспомогательных канавках 7, расположены в виде ступенек, в результате того, что три передние поверхности выполнены с интервалом между ними в направлении спереди назад направления Т вращения сверла, чтобы тем самым образовать два ступенчатых участка 11. Каждая передняя поверхность 10 имеет по существу одинаковую ширину в направлении диаметра сверла, которая установлена в пределах от 0,2 мм до 4,0 мм в соответствии с шириной W вспомогательной канавки 7 и которая, предпочтительно, установлена в пределах от 0,4 мм до 2,0 мм в соответствии с шириной W вспомогательной канавки 7 и которая установлена равной, например, 0,6 мм.

Как показано на фиг.5, ступенчатый участок 11 состоит из загнутой поверхности 12, загнутой от передней поверхности 10, и передней поверхности 10, пересекающей загнутую поверхность 12. Загнутая поверхность 12 обеспечивает разность Q уровней между соответствующими передними поверхностями 10. Разность Q уровней ступенчатого участка 11, измеренная в вертикальном направлении относительно передней поверхности 10, равна, например, 1,5 мм. Загнутая поверхность 12, предпочтительно, отклоняется от ступенчатого участка 11 в противоположную сторону в направлении Т вращения сверла и к внутренней стороне в направлении диаметра сверла относительно касательной линии N, проведенной к окружности траектории вращения (окружности, показанной пунктирной линией на фиг.5), проведенной к угловому участку ступенчатого участка 11, в котором загнутая поверхность 12 пересекает переднюю поверхность 10. Например, загнутая поверхность 12 имеет угол α наклона, равный 15°, относительно касательной линии N. Два ступенчатых участка 11, предусмотренных в одной стружкоотводящей канавке 4, и два ступенчатых участка 11, предусмотренных в другой стружкоотводящей канавке 4, имеющих вышеописанную конфигурацию, выполнены вращательно-симметричными относительно осевой линии О.

Кроме того, как показано на фиг.4, режущие кромки 14 образованы в соответствующих ребрах, в которых соответствующие передние поверхности 10 пересекают боковую поверхность 16 рабочего конца. Три смежные режущие кромки 14 расположены с разрывом непрерывности с интервалом между ними в направлении спереди назад направления Т вращения сверла. Три режущие кромки 14, расположенные в виде ступенек в направлении диаметра сверла, образуют одну режущую кромку 15. Одна пара режущих кромок 15 выполнена вращательно-симметричной относительно осевой линии О, тем самым образуя сверло с двумя зубьями. Две режущие кромки 15 используются для осуществления обработки сверлением. Режущие кромки 14, которые выполнены вращательно-симметричными относительно осевой линии О, имеют по существу одинаковую длину. Все режущие кромки 14 имеют по существу одинаковую длину, которая соответствует ширине W вспомогательной канавки 7 в пределах от 0,2 мм до 4,0 мм и, предпочтительно, в пределах от 0,4 мм до 2,0 мм и которая установлена равной, например, 0,6 мм.

Ниже будет описана работа сверла 1, имеющего конфигурацию, которая описана выше в соответствии с данным вариантом осуществления.

В соответствии со сверлом 1 в данном варианте осуществления две режущие кромки 15, выполненные вращательно-симметричными с возможностью окружения осевой линии О в качестве центра, состоят из трех режущих кромок 14, которые выполнены с разрывом непрерывности с интервалом между ними в направлении спереди назад направления Т вращения сверла, соответственно. Таким образом, соответствующие режущие кромки 14 могут быть использованы для образования стружек, имеющих ширину, соответствующую длине режущих кромок 14. Другими словами, одну режущую кромку 15 разделяют посредством двух ступенчатых участков 11, тем самым образуя три режущие кромки 14. Таким образом, вместо образования одной стружки, имеющей ширину, соответствующую длине режущей кромки 15, образуют три стружки, которые имеют ширину, соответствующую длине режущей кромки 14, которая равна примерно 1/3 длины режущей кромки 15. Узкие стружки, получаемые посредством сегментирования, как описано выше, могут быть легко деформированы для быстрого закручивания, таким образом приобретая форму, обеспечивающую высокую эффективность отвода стружки. Следовательно, это предотвращает ситуацию, когда стружка застревает между корпусом 2 сверла и заготовкой, вызывая, например, повреждение участка режущей части. Следовательно, это может повысить показатель чистоты обработанной поверхности заготовки или точность размеров и может увеличить срок службы сверла.

Кроме того, если загнутая поверхность 12 ступенчатого участка 11 расположена под заданным углом α относительно касательной линии N окружности траектории вращения, проведенной к углу ступенчатого участка 11 в заднюю сторону направления Т вращения сверла и во внутреннюю сторону направления диаметра сверла, то внутренний периферийный конец следующей режущей кромки 14, расположенный в ближайшей задней стороне угла, соответствующей внешнему периферийному концу предыдущей режущей кромки 14 в направлении Т вращения сверла, не участвует в операции резания (см. фиг.5). Таким образом, предотвращается устранение разности Q уровней в результате того, что стружка во время резания частично приваривается к внутреннему периферийному концу следующей режущей кромки 14, и т.д. Таким образом, стружка может быть надежно сегментирована.

Кроме того, в отличие от обычного сверла со стружкоотводящими канавками, в котором существуют ограничения по ширине, расположению или количеству канавок, обусловленные конструкцией, сверло настоящего изобретения позволяет соответствующим образом устанавливать, например, количество вспомогательных канавок 7 или ширину W в зависимости от требуемой ширины стружки. Таким образом, соответствующие режущие кромки 14 могут иметь требуемую длину без ограничений, обусловленных конструкцией. Таким образом, в отличие от обычного сверла со стружкоотводящими канавками, в котором стружка может быть подвергнута сегментированию, чтобы иметь ширину, уменьшенную всего лишь до примерно 4 мм, стружка, получаемая от сверла 1 в данном варианте осуществления, может быть подвергнута сегментированию, чтобы иметь требуемую ширину, и может иметь меньший размер. В результате этого, даже при обработке, например, глубокого отверстия, имеющего сложную форму, например элемента блока двигателя (например, блока цилиндров, маслоподающего отверстия шейки), образующаяся в результате стружка может быть легко отведена наружу, таким образом, предотвращая застревание стружки.

Кроме того, в отличие от обычного сверла со стружкоотводящими канавками, не нужно многократно выполнять операцию для образования канавки всякий раз при заточке режущей кромки, таким образом, обеспечивая высокую производительность.

Кроме того, три режущие кромки 14, образующие одну режущую кромку 15, и три режущие кромки 14, образующие другую режущую кромку 15, выполнены вращательно-симметричными относительно осевой линии О. Режущие кромки 14, выполненные вращательно-симметричными относительно осевой линии О, имеют по существу одинаковую длину. Таким образом, сопротивление резанию прикладывается к соответствующим режущим кромкам 14 пропорционально и равномерно, тем самым прикладывая равномерно распределенное усилие резания к соответствующим режущим кромкам 14 во время резания. В результате этого сверло вращается устойчиво, тем самым предотвращая возникновение вибрации. Таким образом, обеспечивается повышенная точность при механической обработке отверстия (например, точность положения отверстия, размер диаметра отверстия, круглость, прямолинейность, шероховатость обработанной поверхности).

Тот факт, что все режущие кромки 14 имеют по существу одинаковую длину, означает, что стружка, образуемая посредством соответствующих режущих кромок 14, имеет одинаковую ширину или деформацию. Таким образом, может быть предотвращено образование части стружек большой длины, таким образом, обеспечивая устойчивое срезание стружек посредством соответствующих режущих кромок 14.

В данном случае, сверло 1 в соответствии с данным вариантом осуществления выполнено так, что загнутый участок 5 вспомогательной канавки 7 и загнутый участок 5 стружкоотводящей канавки 4 выполнены по-разному. Более конкретно, загнутый участок 5 вспомогательной канавки 7 выполнен постепенно загнутым в направлении, по существу вертикальном относительно внутренней поверхности 9, обращенной к передней стороне направления Т вращения сверла, вспомогательной канавки 7. Таким образом, когда стружка достигает загнутого участка 8 вспомогательной канавки 7, стружка будет проталкиваться внутрь стружкоотводящей канавки 4. Таким образом, сверло 1 обладает высокой эффективностью отвода стружки, посредством чего может быть предотвращено, например, скалывание, обусловленное застрявшей стружкой, повреждение сверла или повреждение обработанной поверхности. Таким образом, увеличивается срок службы сверла и повышается точность механической обработки.

С другой стороны, в случае обычного сверла 30, которое показано на фиг.8, в котором загнутый участок 38 вспомогательной канавки 37, так же как и загнутый участок 5 стружкоотводящей канавки 4 загнут от центра корпуса 2 сверла к внешней периферии вдоль внутренней поверхности 9, обращенной к передней стороне в направлении Т вращения сверла, и в направлении от стороны рабочего конца к стороне заднего конца, стружка, достигающая загнутого участка 38 вспомогательной канавки 37, проталкивается к стороне внешней периферии корпуса 2 сверла в загнутом участке 38 вспомогательной канавки 37. Это приводит к тому, что стружка может застревать в узком пространстве между загнутым участком 38 вспомогательной канавки 37, расположенным в самой наружной стороне направления диаметра сверла, и заготовкой.

Кроме того, вспомогательная канавка 7 сверла 1 в соответствии с настоящим изобретением имеет длину L2, которая меньше, чем длина L1 стружкоотводящей канавки 4. Таким образом, по сравнению с обычным сверлом 30, содержащим вспомогательную канавку 37, длина которой равна длине стружкоотводящей канавки 4 (со ссылкой на фиг.8), сверло 1 имеет увеличенную толщину на стороне заднего конца корпуса 2 сверла, таким образом, обеспечивая более высокую прочность сверла. Следовательно, даже при применении режущей кромки, имеющей вышеописанную форму, в длинном сверле, таком как ружейное сверло, используемое для обработки глубоких отверстий, обеспечивается достаточная прочность сверла, таким образом, предотвращая вибрацию или поломку сверла.

Кроме того, тот факт, что длина L2 вспомогательной канавки 7 меньше длины L1 стружкоотводящей канавки 4, уменьшает время, требующееся для обработки вспомогательной канавки 7. Это обеспечивает меньшее время изготовления сверла 1 по сравнению с обычным сверлом 30, содержащим вспомогательную канавку, длина которой равна длине стружкоотводящей канавки 4, таким образом, уменьшая стоимость изготовления.

Как описано выше, даже в том случае, когда длина L2 вспомогательной канавки меньше, чем длина L1 стружкоотводящей канавки 4, обеспечивается достаточное пространство для отвода стружки, поскольку длина L1 стружкоотводящей канавки 4 установлена такой же большой, как в обычной конструкции. Кроме того, стружка, достигающая загнутого участка 8 вспомогательной канавки 7, будет проталкиваться по направлению загиба загнутого участка 8 во вспомогательной канавке 7 внутрь стружкоотводящей канавки 4. Таким образом, сверло 1 может обеспечить высокую эффективность отвода стружки.

Кроме того, сверло 1 в соответствии с данным вариантом осуществления содержит конусообразную перемычку, причем толщина перемычки 3 постепенно увеличивается от стороны рабочего конца корпуса 2 сверла к стороне заднего конца, таким образом, обеспечивая повышенную прочность сверла по сравнению с обычным сверлом.

Если корпус 2 сверла, выполненный в форме обратного конуса с точки зрения повышения прочности сверла, содержит конусообразную перемычку, которая описана выше, то сторона заднего конца корпуса 2 сверла не может иметь увеличенную площадь поперечного сечения стружкоотводящей канавки 4, соответственно нежелательно приводя к тому, что стружкоотводящая канавка 4 имеет меньшую площадь поперечного сечения по сравнению с площадью поперечного сечения стороны рабочего конца корпуса 2 сверла. Однако, в соответствии со сверлом 1 настоящего изобретения, ступенчатая режущая кромка 14 может быть использована для сегментирования стружки при высокой эффективности отвода стружки. Таким образом, даже в том случае, когда стружкоотводящая канавка 4 не имеет большой площади поперечного сечения, может быть предотвращено забивание стружкой заднего конца корпуса 2 сверла или застревание стружки между корпусом 2 сверла и заготовкой. Таким образом, корпус 2 сверла, выполненный в форме обратного конуса, может содержать конусообразную перемычку, таким образом, повышая прочность сверла.

С другой стороны, в случае обычного сверла 40, имеющего форму обратного конуса, которое показано на фиг.9, стружкоотводящая канавка должна иметь определенный уровень площади поперечного сечения, чтобы надежно отводить стружку. Поэтому перемычка 43 выполнена в соответствии с обратным конусом, чтобы иметь толщину, которая уменьшается от стороны рабочего конца корпуса 2 сверла к стороне заднего конца. Это означает, что увеличение количества вспомогательных канавок 37 может привести к снижению прочности сверла.

В сверле 1 настоящего изобретения, в корпусе 2 сверла была использована конусообразная перемычка, причем толщина перемычки 3 увеличивается от стороны рабочего конца к стороне заднего конца. Однако может быть также использована другая конфигурация, которая показана на фиг.7, в которой перемычка 3′ имеет по существу одинаковую толщину, которая по существу равна толщине D перемычки, по всей длине корпуса 2 сверла. В этом случае сверло обладает повышенной прочностью по сравнению с обычным сверлом 40, имеющим форму обратного конуса, в котором перемычка 43 имеет толщину, которая постепенно уменьшается от стороны рабочего конца корпуса 2 сверла к стороне заднего конца. Кроме того, сверло, показанное на фиг.7, обеспечивает большую площадь поперечного сечения стружкоотводящей канавки 4 по сравнению со сверлом 1, в котором перемычка 3 имеет толщину, которая увеличивается от стороны рабочего конца корпуса 2 сверла к стороне заднего конца, таким образом, обеспечивая пропорционально улучшенную эффективность отвода стружки.

Кроме того, в сверле 1 в соответствии с данным вариантом осуществления количество вспомогательных канавок 7 не ограничено конкретным числом и может быть установлено произвольным. В сверле 1, имеющем цилиндрическую форму, увеличение количества вспомогательных канавок 7 приводит к увеличению количества режущих кромок 14, что вызывает уменьшение длины одного зуба, участвующего в операции резания. Таким образом, стружка, образуемая посредством каждой режущей кромки 14, имеет уменьшенную ширину. Более конкретно, стружка разделяется в направлении ширины на несколько стружек в соответствии с количеством вспомогательных канавок 7. Таким образом, с точки зрения сегментирования стружки предпочтительно большее количество вспомогательных канавок 7. Например, стружка, подвергаемая сегментированию, чтобы иметь ширину в пределах примерно 1-4 мм, может быть получена посредством образования одной стружкоотводящей канавки 4 с двумя-четырьмя вспомогательными канавками 7 в сверле диаметром 12 мм, и посредством образования одной стружкоотводящей канавки 4 с тремя-пятью вспомогательными канавками 7 в сверле диаметром 16 мм.

Кроме того, в сверле 1 в соответствии с данным вариантом осуществления соответствующие вспомогательные канавки 7 имеют по существу одинаковую ширину W, при этом стружкоотводящая канавка 4 имеет ширину в направлении диаметра сверла, которая разделена на три равные части посредством вспомогательных канавок 7, и все режущие кромки 14 имеют по существу одинаковую длину. Однако может быть также использована другая конфигурация, в которой, например, ширина W вспомогательной канавки разделена на четыре или более равные части, или соответствующие вспомогательные канавки могут также иметь разную ширину, так что соответствующие режущие кромки 14 могут иметь произвольную длину в зависимости от предполагаемого использования или режимов использования. Уменьшение ширины W вспомогательной канавки 7 приводит к увеличению количества вспомогательных канавок 7, которые могут быть образованы в одной стружкоотводящей канавке 4, что вызывает увеличение количества режущих кромок 14. При этом длина одной режущей кромки уменьшается. Таким образом, с точки зрения сегментирования стружки предпочтительна вспомогательная канавка 7, имеющая меньшую ширину W.

Кроме того, сверло 1 в соответствии с данным вариантом осуществления выполнено так, что все вспомогательные канавки 7 имеют одинаковую длину L. Однако может быть также использована другая конфигурация, в которой соответствующие вспомогательные канавки 7, расположенные рядом в одной стружкоотводящей канавке 4, имеют длины, которые постепенно уменьшаются от внутренней стороны в направлении диаметра сверла к внешней стороне. Данная конфигурация обеспечивает дополнительно повышенную прочность сверла.

Кроме того, сверло 1 в соответствии с данным вариантом осуществления выполнено так, что загнутый участок 8 вспомогательной канавки 7 постепенно загнут от стороны рабочего конца к стороне заднего конца в направлении, по существу вертикальном относительно внутренней поверхности 9, обращенной к передней стороне в направлении Т вращения сверла, вспомогательной канавки 7. Однако загнутый участок 8 вспомогательной канавки 7 может быть также загнут в другом направлении, отличающемся от упомянутого направления. Например, загнутый участок 8 вспомогательной канавки 7 может быть также постепенно загнут в направлении, по существу вертикальном к внутренней поверхности 6, обращенной к передней стороне в направлении Т вращения сверла, стружкоотводящей канавки 4.

Кроме того, сверло 1 в соответствии с данным вариантом осуществления выполнено так, что ступенчатый участок 11 имеет разность Q уровней, равную 0,5 мм, и загнутая поверхность 12 имеет угол α наклона, равный 15°. Однако сверло настоящего изобретения может быть также выполнено так, что разность Q уровней ступенчатого участка 11 и угол α наклона загнутой поверхности 12 не ограничены конкретными величинами и могут быть установлены произвольными по величине. Данный ступенчатый участок 11, предпочтительно, имеет разность Q уровней, которая составляет от 0,5 мм до 2,0 мм и которая, предпочтительно, составляет от 0,25 мм до 1,0 мм. Причина этого заключается в том, что разность Q уровней меньше 0,15 мм приводит к разности Q уровней, которая должна быть устранена вследствие наплавки, обусловленной операцией резания, таким образом, вызывая ситуацию, когда стружка на соответствующих режущих кромках 14 может быть нежелательно соединена без разделения, и поэтому может получаться стружка, имеющая большую ширину. Другая причина заключается в том, что разность Q уровней больше 2,0 мм может нежелательно привести к уменьшению площади поперечного сечения корпуса 2 сверла, таким образом, снижая прочность сверла. Угол α наклона загнутой поверхности 12, предпочтительно, составляет 0°≤α≤45° и, предпочтительно, 2,0°≤α≤20°. Когда загнутая поверхность 12 наклонена в переднюю сторону в направлении Т вращения сверла относительно касательной линии N окружности траектории вращения, проведенной к углу ступенчатого участка 11, внутренний периферийный конец следующей режущей кромки 14 также подвергается операции резания. Таким образом, это может привести к ситуации, когда стружки на соответствующих кромках 14 соединяются без разделения, при этом получаются стружки, имеющие большую ширину. Если угол, образуемый передней поверхностью 10 и загнутой поверхностью 12, равен 90°, а угол α наклона загнутой поверхности 12 относительно касательной линии N равен 0°, то стружки могут частично привариваться к внутреннему периферийному концу следующей режущей кромки 14, и так далее, вследствие операции резания, что приводит к тому, что стружка на соответствующих режущих кромках может соединяться без разделения. Угол α наклона загнутой поверхности 12, превышающий 45°, вызывает риск того, что сверло настоящего изобретения не сможет обеспечивать прочность на ребре, в котором передняя поверхность 10 пересекается с загнутой поверхностью.

Кроме того, сверло 1 в соответствии с данным вариантом осуществления представляет собой двухзубое сверло, содержащее две режущие кромки 15. Однако сверло настоящего изобретения может представлять собой однозубое сверло или трехзубое сверло. Если сверло настоящего изобретения содержит три зуба, режущие кромки 14, образующие соответствующие три режущие кромки 15, выполнены вращательно-симметричными с разнесением на 120° (с тройной симметрией) относительно осевой линии О, таким образом, позволяя сверлу устойчиво вращаться. Это предотвращает возникновение вибрации, при этом повышая, например, качество обработки поверхности и точность размеров.

Кроме того, для описания сверла настоящего изобретения в качестве примера было описано одно сверло. Однако сверло настоящего изобретения не ограничено данным сверлом. Настоящее изобретение может быть также использовано для различных сверл, включая обычное цельное сверло, резцовое сверло, верхнее цельное сверло, полое сверло, развертку и расточной резец. Кроме того, внешняя периферия корпуса 2 сверла может включать грань с точки зрения улучшения шероховатости обработанной поверхности или может также включать направляющую пластину с точки зрения улучшения направляющей способности.

Выше был описан типичный вариант осуществления настоящего изобретения. Однако данный вариант осуществления допускает различные модификации, замены или изменения, не выходящие за рамки сущности и объема настоящего изобретения, определяемого приложенной формулой изобретения.

Реферат

Изобретение относится к машиностроению и может быть использовано при сверлении сложных деталей, например элементов автомобильного двилателя. Сверло содержит цилиндрический корпус, вращаемый вокруг осевой линии, стружкоотводящую канавку, образованную на внешней периферии корпуса для продолжения от поверхности рабочего конца корпуса к стороне заднего конца. На внутренней поверхности стружкоотводящей канавки, обращенной к передней стороне в направлении вращения сверла, образована по меньшей мере одна вспомогательная канавка, выполненная для продолжения от поверхности рабочего конца корпуса к стороне заднего конца. На внутренней поверхности стружкоотводящей канавки, обращенной к передней стороне в направлении вращения сверла, и по меньшей мере одной вспомогательной канавки, соответственно, образована передняя поверхность. Боковая поверхность рабочего конца образована на поверхности рабочего конца корпуса. Режущая кромка образована на ребре, на котором боковая поверхность рабочего конца пересекает переднюю поверхность. Внутренняя поверхность стружкоотводящей канавки, обращенная к передней стороне в направлении вращения сверла, выполнена ступенчатой формы с по меньшей мере одним ступенчатым участком у передней поверхности. На стороне заднего конца вспомогательной канавки выполнен загнутый участок, загнутый в другом направлении, отличающемся от направления, вдоль которого загнут загнутый участок на стороне заднего конца стружкоотводящей канавки. Повышается эффективность отвода стружки и прочность сверла. 4 н. и 9 з.п. ф-лы, 9 ил.

Формула

стружкоотводящую канавку (4), образованную на внешней периферии корпуса (2) для продолжения от поверхности рабочего конца корпуса (2) к стороне заднего конца,

по меньшей мере одну вспомогательную канавку (7), образованную на внутренней поверхности (6), обращенной к передней стороне в направлении (Т) вращения сверла, стружкоотводящей канавки (4) и выполненную для продолжения от поверхности рабочего конца корпуса (2) к стороне заднего конца,

переднюю поверхность (10), образованную на внутренней поверхности, обращенной к передней стороне в направлении (Т) вращения сверла, стружкоотводящей канавки (4) и по меньшей мере одной вспомогательной канавки (7) соответственно,

боковую поверхность (16) рабочего конца, образованную на поверхности рабочего конца корпуса (2), и

режущую кромку (14), образованную на ребре, на котором боковая поверхность (16) рабочего конца пересекает переднюю поверхность (10),

при этом внутренняя поверхность стружкоотводящей канавки (4), обращенная к передней стороне в направлении (Т) вращения сверла, имеет ступенчатую форму с по меньшей мере одним ступенчатым участком (11) у передней поверхности (10), а загнутый участок (8) на стороне заднего конца вспомогательной канавки (7) загнут в другом направлении, отличающемся от направления, вдоль которого загнут загнутый участок (5) на стороне заднего конца стружкоотводящей канавки (4).

стружкоотводящую канавку (4), образованную на внешней периферии корпуса (2) сверла для продолжения от поверхности рабочего конца корпуса (2) к стороне заднего конца,

по меньшей мере одну вспомогательную канавку (7), образованную на внутренней поверхности (6), обращенной к передней стороне в направлении (Т) вращения сверла, стружкоотводящей канавки (4) и выполненную для продолжения от поверхности рабочего конца корпуса (2) к стороне заднего конца,

переднюю поверхность (10), образованную на внутренней поверхности, обращенной к передней стороне в направлении (Т) вращения сверла, стружкоотводящей канавки (4) и по меньшей мере одной вспомогательной канавки (7) соответственно,

боковую поверхность (16) рабочего конца, образованную на поверхности рабочего конца корпуса (2), и

режущую кромку (14), образованную на ребре, на котором боковая поверхность (16) рабочего конца пересекает переднюю поверхность (10),

при этом внутренняя поверхность стружкоотводящей канавки, обращенная к передней стороне в направлении (Т) вращения сверла, имеет ступенчатую форму с по меньшей мере одним ступенчатым участком (11) у передней поверхности (10),

загнутый участок (8) на стороне заднего конца вспомогательной канавки (7) загнут в другом направлении, отличающемся от направления, вдоль которого загнут загнутый участок (5) на стороне заднего конца стружкоотводящей канавки (4),

причем загнутый участок (5) стружкоотводящей канавки (4) постепенно загнут вдоль внутренней поверхности, обращенной к передней стороне в направлении (Т) вращения сверла, от стороны рабочего конца к стороне заднего конца в направлении от центра корпуса (2) к внешней периферии,

при этом загнутый участок (8) вспомогательной канавки (7) постепенно загнут от стороны рабочего конца к стороне заднего конца в направлении, по существу, вертикальном к внутренней поверхности, обращенной к передней стороне в направлении (Т) вращения сверла, вспомогательной канавки (7), причем длина вспомогательной канавки (7) меньше длины стружкоотводящей канавки (4),

при этом корпус (2) выполнен в форме обратного конуса, в котором внешний диаметр постепенно уменьшается от стороны рабочего конца к стороне заднего конца, причем перемычка (3) на стороне заднего конца корпуса (3) сверла имеет толщину, которая больше или равна толщине перемычки корпуса (2) сверла.

стружкоотводящую канавку (4), образованную на внешней периферии корпуса (2) сверла для продолжения от поверхности рабочего конца корпуса (2) к стороне заднего конца,

по меньшей мере одну вспомогательную канавку (7), образованную на внутренней поверхности (6), обращенной к передней стороне в направлении (Т) вращения сверла, стружкоотводящей канавки (4) и выполненную для продолжения от поверхности рабочего конца корпуса (2) к стороне заднего конца,

переднюю поверхность (10), образованную на внутренней поверхности, обращенной к передней стороне в направлении (Т) вращения сверла, стружкоотводящей канавки (4) и по меньшей мере одной вспомогательной канавки (7) соответственно,

боковую поверхность (16) рабочего конца, образованную на поверхности рабочего конца корпуса (2), и

режущую кромку (14), образованную на ребре, на котором боковая поверхность (16) рабочего конца пересекает переднюю поверхность (10),

при этом внутренняя поверхность, обращенная к передней стороне в направлении (Т) вращения сверла, стружкоотводящей канавки, имеет ступенчатую форму с по меньшей мере одним ступенчатым участком (11) у передней поверхности (10),

загнутый участок (8) на стороне заднего конца вспомогательной канавки (7) загнут в другом направлении, отличающемся от направления, вдоль которого загнут загнутый участок (5) на стороне заднего конца стружкоотводящей канавки (4),

причем загнутый участок (5) стружкоотводящей канавки (4) постепенно загнут вдоль внутренней поверхности, обращенной к передней стороне в направлении (Т) вращения сверла, от стороны рабочего конца к стороне заднего конца в направлении от центра корпуса (2) к внешней периферии,

при этом загнутый участок (8) вспомогательной канавки (7) постепенно загнут от стороны рабочего конца к стороне заднего конца в направлении, по существу, вертикальном к внутренней поверхности, обращенной к передней стороне в направлении (Т) вращения сверла, вспомогательной канавки (7), причем длина вспомогательной канавки (7) меньше длины стружкоотводящей канавки (4),

при этом корпус (2) выполнен в форме обратного конуса, в котором внешний диаметр постепенно уменьшается от стороны рабочего конца к стороне заднего конца, причем перемычка (3) на стороне заднего конца корпуса (2) имеет толщину, которая больше или равна толщине перемычки корпуса (2), при этом корпус (2) содержит конусообразную перемычку, причем перемычка (3) имеет толщину, которая постепенно увеличивается от стороны рабочего конца к стороне заднего конца.

стружкоотводящую канавку (4), образованную на внешней периферии корпуса (2) для продолжения от поверхности рабочего конца корпуса (2) к стороне заднего конца,

по меньшей мере одну вспомогательную канавку (7), образованную на внутренней поверхности (6), обращенной к передней стороне в направлении (Т) вращения сверла, стружкоотводящей канавки (4) и выполненную для продолжения от поверхности рабочего конца корпуса (2) к стороне заднего конца,

переднюю поверхность (10), образованную на внутренней поверхности, обращенной к передней стороне в направлении (Т) вращения сверла, стружкоотводящей канавки (4) и по меньшей мере одной вспомогательной канавки (7) соответственно,

боковую поверхность (16) рабочего конца, образованную на поверхности рабочего конца корпуса (2), и

режущую кромку (14), образованную на ребре, на котором боковая поверхность (16) рабочего конца пересекает переднюю поверхность (10), при этом внутренняя поверхность, обращенная к передней стороне в направлении (Т) вращения сверла, стружкоотводящей канавки (4) имеет ступенчатую форму с по меньшей мере одним ступенчатым участком (11) у передней поверхности (10),

загнутый участок (8) на стороне заднего конца вспомогательной канавки (7) загнут в другом направлении, отличающемся от направления, вдоль которого загнут загнутый участок (5) на стороне заднего конца стружкоотводящей канавки (4),

при этом загнутый участок (5) стружкоотводящей канавки (4) постепенно загнут вдоль внутренней поверхности, обращенной к передней стороне в направлении (Т) вращения сверла, от стороны рабочего конца к стороне заднего конца в направлении от центра корпуса (2) к внешней периферии,

причем загнутый участок (8) вспомогательной канавки (7) постепенно загнут от стороны рабочего конца к стороне заднего конца в направлении, по существу, вертикальном к внутренней поверхности, обращенной к передней стороне в направлении (Т) вращения сверла, вспомогательной канавки (7), при этом длина вспомогательной канавки (7) меньше длины стружкоотводящей канавки (4), корпус (2) сверла выполнен в форме обратного конуса, в котором внешний диаметр постепенно уменьшается от стороны рабочего конца к стороне заднего конца, при этом перемычка (3) на стороне заднего конца корпуса (2) имеет толщину, которая больше или равна толщине перемычки корпуса (2), а перемычка (3) имеет, по существу, одинаковую толщину от стороны рабочего конца к стороне заднего конца.

Комментарии