Сверло - RU2105640C1

Код документа: RU2105640C1

Чертежи

Описание

Изобретение относится к металлорежущим инструментам, а точнее к сверлам.

Известно сверло, имеющее стержень со стружкоотводящими канавками и головку с двумя или более режущими элементами, каждый из которых имеет, по крайней мере, одну режущую кромку, разграничивающую стружколомную и заднюю поверхности и имеющую прямолинейную главную часть и примыкающую к поперечной режущей кромке криволинейную часть (EP 0320881, кл. B 23 B 1/02, 1982).

Однако известное сверло имеет тенденцию к незначительному перемещению в поперечном направлении при сверлении, т.е. плохую центрирующуюся способность.

Техническим результатом изобретения является создание сверла с хорошей центрирующей способностью.

Кроме того, техническим результатом изобретения является увеличение центрирующей способности сверла без существенного уменьшения активной длины режущей кромки.

Данный технический результат достигается за счет того, что в сверле, имеющем стержень со стружкоотводящими канавками и головку с двумя или боле режущими элементами, каждый из которых имеет, по крайней мере, одну режущую кромку, разграничивающую стружколомную и заднюю поверхности и имеющую прямолинейную главную часть и примыкающую к поперечной режущей кромке криволинейную часть, в соответствии с изобретением криволинейная часть каждой режущей кромки расположена таким образом, что точка касания с ней прямой линии, проходящей через ось сверла, отдалена от последней.

Криволинейная часть режущей кромки от точки касания с указанной касательной прямой может переходить в прямолинейную часть, распространяющуюся до поперечной кромки, при этом воображаемая прямая линия, являющаяся продолжением упомянутой прямолинейной части режущей кромки одного режущего элемента, расположена параллельно соответствующей прямолинейной части режущей кромки другого режущего элемента и отдалена от последней.

Расстояние между прямолинейной частью одной режущей кромки и упомянутой воображаемой прямой, являющейся продолжением соответствующей прямолинейной части другой режущей кромки, может быть больше в 2-4 раза длины поперечной режущей кромки.

Кроме того, длина поперечной кромки может быть равна 0,05-0, 25 мм, предпочтительно около 0,10 мм.

На упомянутой задней поверхности может быть сошлифована дополнительная задняя поверхность, расположенная вблизи указанной касательной прямой и образующая дополнительный угол при вершине сверла в проекции на осевую плоскость, параллельную упомянутым прямолинейным частям режущих кромок.

Упомянутый дополнительный угол при вершине сверла может быть выбран в пределах 160-179o, предпочтительно 165-175o.

Дополнительная задняя поверхность может быть ограничена разделительной линией, которая проходит от точки, расположенной между поперечной кромкой сверла и указанной точкой касания, до точки на прямолинейной главной части режущей кромки или от точки на поперечной кромке до последней.

Передний угол на стружколомной поверхности может быть выполнен отрицательным на криволинейной части режущей кромки, расположенной вблизи оси сверла, и постепенно увеличивающимся до положительного в направлении к периферии сверла.

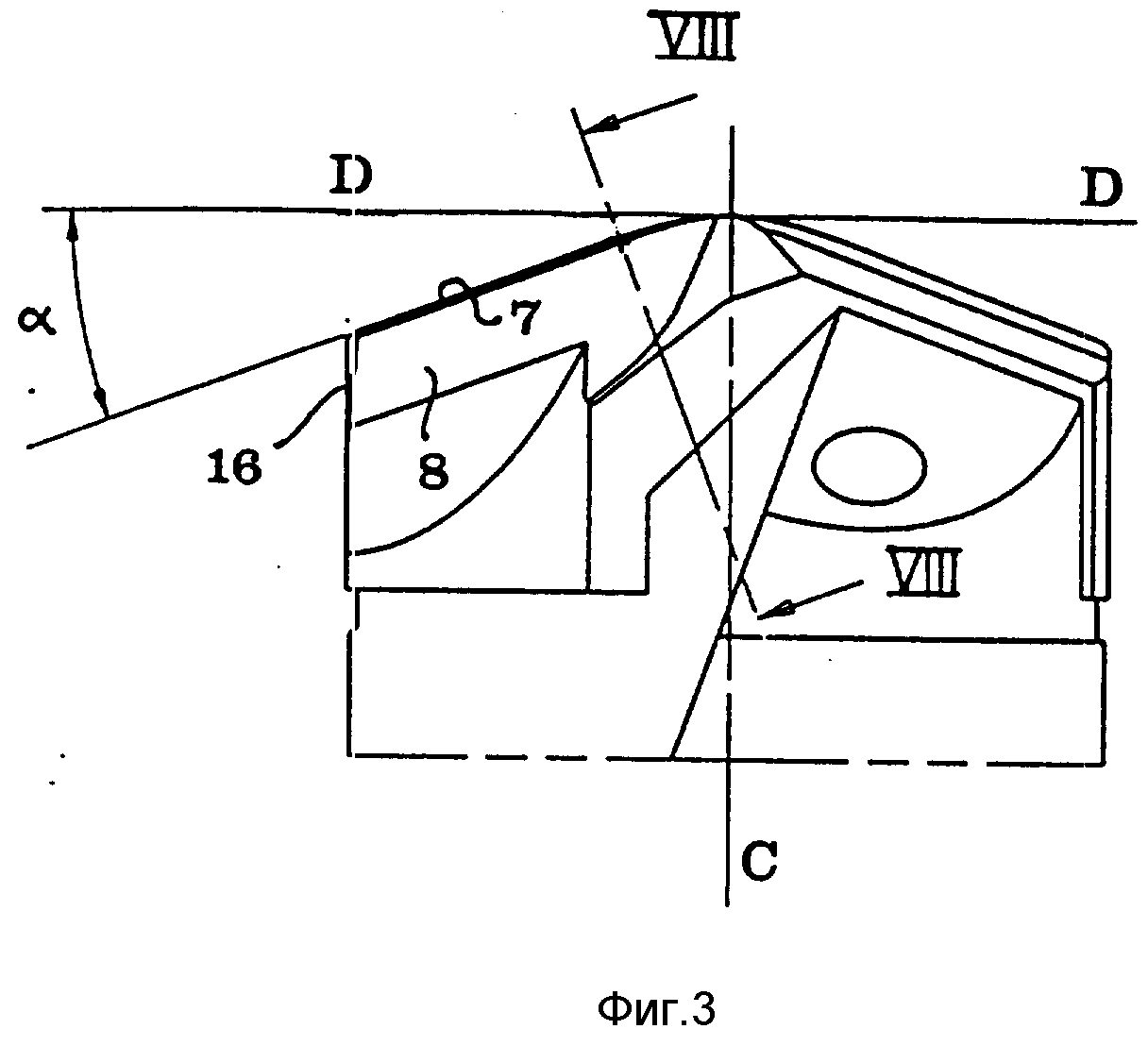

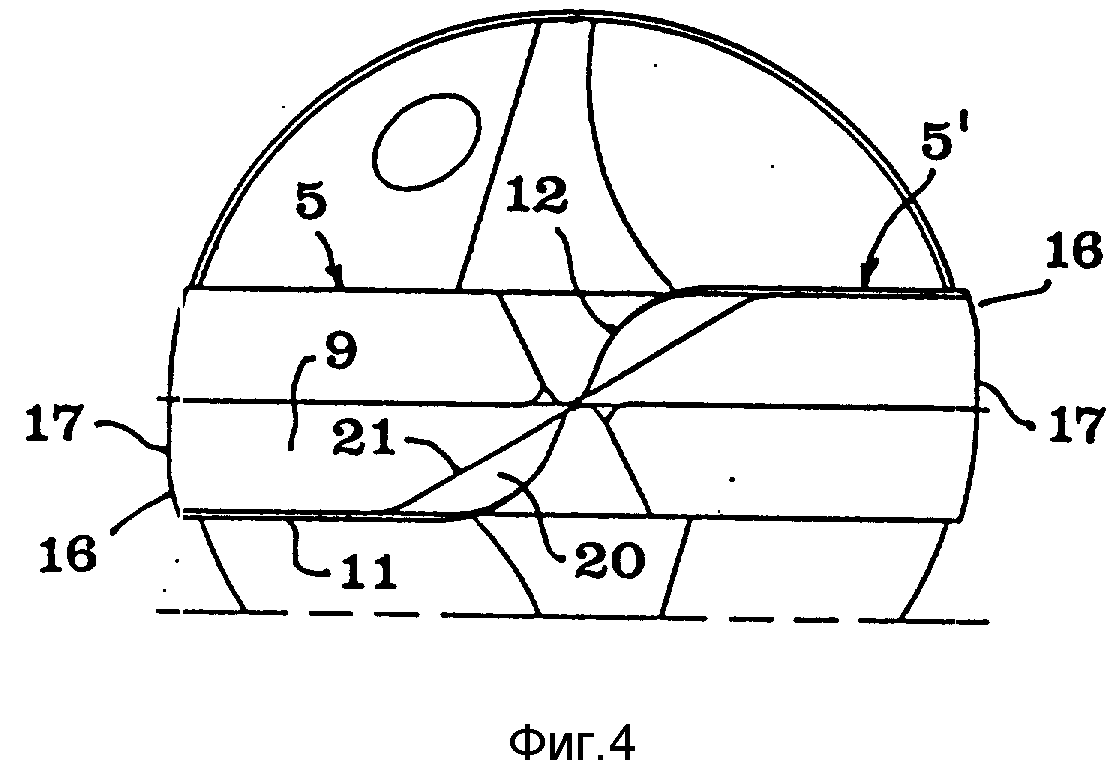

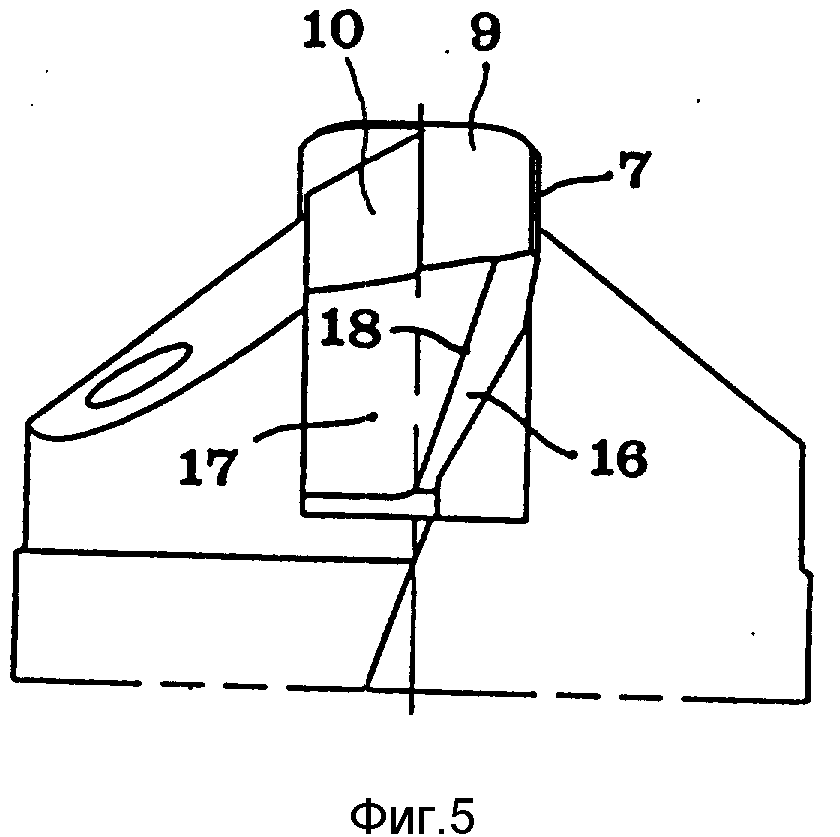

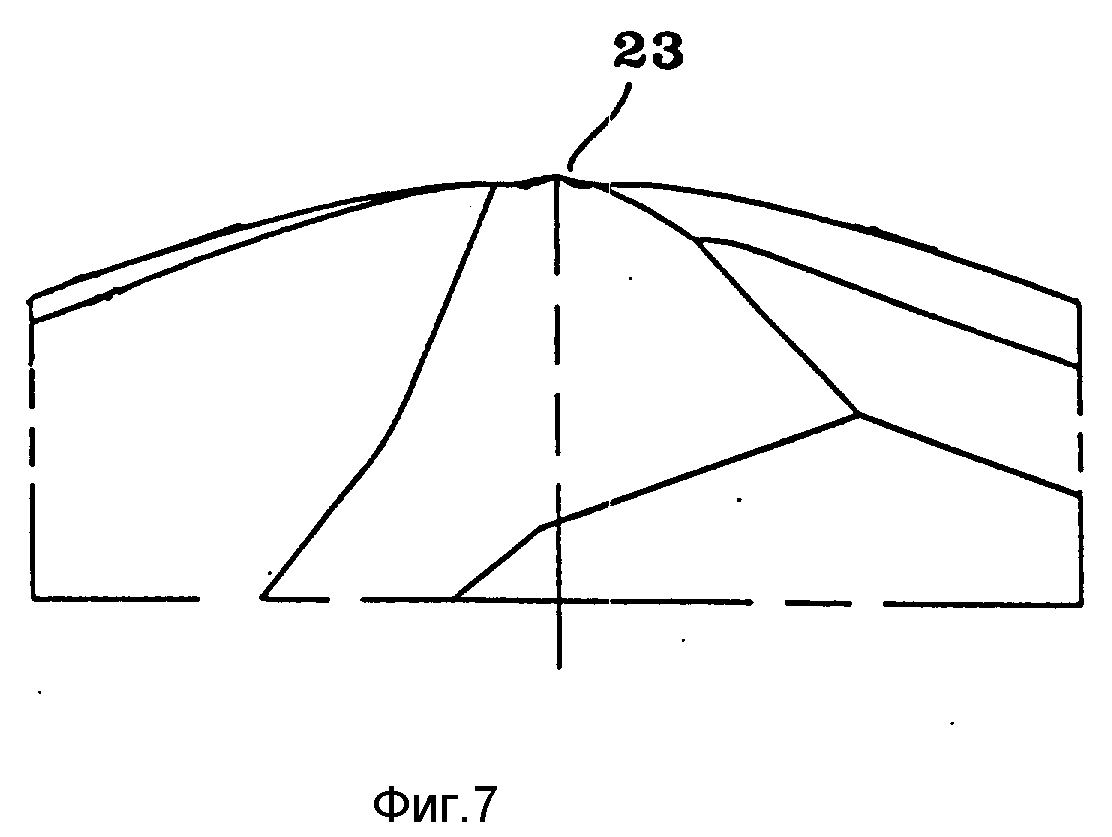

На фиг. 1 изображено аксонометрическое изображение переднего или свободного конца сверла согласно данному изобретению; на фиг. 2 подобное аксонометрическое изображение, которое повернуто на 90o относительно изображения на фиг. 1; на фиг. 3 вид сбоку головки сверла; на фиг. 4 вид с конца головки сверла на фиг. 3 с ее частичным сечением; на фиг. 5 второй вид сбоку той же головки сверла, которая повернута на 90o относительно изображения на фиг. 3; на фиг. 6 сильно увеличенное изображение центральной части кончика головки сверла при виде с конца сверла, как на фиг. 4; на фиг. 7 сильно увеличенное изображение центральной части кончика головки сверла при таком же виде, как и на фиг. 3; на фиг. 8 частичное поперечное сечение по VIII-VIII на фиг. 6; на фиг. 9 поперечное сечение по IX-IX на фиг. 6; на фиг. 10 схематическое изображение по сравнительной плоскости В-В на фиг. 6.

Сверло, показанное на фиг. 1 и 2, состоит из стержня 1 и головки сверла, обозначенной в целом цифрой 2. На стержне 1 образованы две спиральные или винтовые канавки 3, 3', которые разделены также спиральными выступающими ленточками 4, 4'. Головка сверла 2 состоит из двух, в данном случае идентичных, но противоположно направленных режущих элементов 5, 5', которые являются продолжением один другого в общей главной плоскости А-А, проходящей через центральную ось или ось вращения сверла (на фиг. 3 эта ось обозначена буквой C). На фиг. 2 через центральную ось проходит также сравнительная плоскость В-В, однако под углом, острым к главной плоскости А-А, точнее под углом около 68oC. В этом варианте осуществления изобретения режущие элементы 5, 5' сделаны как части общего режущего тела, например, из металлокерамического сплава, которое закреплено на стержне посредством паяного шва 6 и затем отшлифовано до его окончательной формы, показанной на чертежах. Хотя на практике и предпочитается этот вариант осуществления изобретения, данным изобретением охватывается также головка сверла с двумя режущими элементами 5, 5', выполненными как неотъемлемая часть стержня 1 сверла, т.е. в виде шлифованных частей стержня сверла.

Каждый отдельный режущий элемент 5, 5' имеет режущую кромку, обозначенную в целом цифрой 7, которая в общем разграничивает, с одной стороны, стружколомкую поверхность 8 и, с другой стороны, заднюю поверхность 9. Что касается общей ширины режущего элемента, то задняя поверхность 9 имеет уменьшенную ширину ввиду того, что заготовка, из которой изготовлена режущая головка, имеет утопленную поверхность 10 в месте позади задней поверхности, смотря в направлении вращения сверла. Благодаря уменьшению ширины поверхности 9 почти до половины общей ширины режущей головки упрощается и ускоряется необходимая шлифовка задней поверхности.

Отдельная режущая кромка 7 имеет главную часть II, которая в данном случае является по существу прямой, простирается от периферии головки сверла и переходит в искривленную часть 12 вблизи центральной оси сверла. Стружколомная поверхность 8 также образована с ограниченной шириной, чтобы упростить ее шлифовку. По этой причине в заготовке головки сверла уже выполнена выточка в месте, ниже периферийной части стружколомной поверхности. Эта выточка ограничена, с одной стороны, наклонной плоской поверхностью 13 и, с другой стороны, сводчатой поверхностью 14.

На своем периферийном конце режущая кромка 7 продолжается кромкой 15, по существу параллельной оси сверла, позади которой расположена скошенная поверхность 16 с ограниченной шириной ввиду того, что конец головки сверла выполнен, по крайней мере, с одной утопленной поверхностью 17 позади разграничительной линии 18. Благодаря наличию этой направленной вдоль оси кромке можно шлифовать режущие элементы без изменения эффективного диаметра головки сверла. В связи с позициями 1 и 2 следует, наконец, отметить, что каждая отдельная стружкоотводящая канавка 3 заканчивается в ограниченном пространстве (19 на фиг. 1) между режущими элементами 5,5'. Точнее, это ограниченное пространство 19 расположено между, с одной стороны, искривленной частью режущей кромки 12 одного режущего элемента и, с другой стороны, внутренним концом утопленной задней поверхности 10 другого режущего элемента. Это верно с обеих сторон центральной главной плоскости А-А.

После фиг. 1 и 2, дающих общее представление о конфигурации сверла согласно данному изобретению, теперь ссылка будет делаться на фиг. 3-10, на которых дается более подробное объяснение геометрической формы сверла.

На фиг. 3 Д-Д это воображаемая плоскость, проходящая через кончик сверла перпендикулярно центральной оси C. Согласно показанному варианту осуществления изобретения угол α между этой поперечной плоскостью Д-Д и прямой режущей кромкой II составляет около 20o . Это означает, что главный угол у кончика сверла составляет около 140o. Это обычная величина угла у кончика сверла, которая может изменяться в большую и меньшую стороны. В этой связи следует также отметить, что скошенная поверхность 16 несколько наклонена относительно центральной оси C, а точнее, таким образом, что задняя часть этой поверхности расположена несколько ближе к оси C, чем передняя часть (не показана на чертежах), в результате чего образуется определенный зазор с этой поверхностью. На практике этот зазор или задний угол (не показан) может быть весьма небольшим.

На фиг. 4 показано, что основная задняя поверхность 9 каждого режущего элемента 5,5' располагает дополнительной шлифованной задней поверхностью 20 в месте нахождения искривленной части режущей кромки 12, причем эта поверхность отделена разделительной или разграничительной линией 21, которая в данном случае по существу является прямой.

На фиг. 6 показана сущность данного изобретения. На этом рисунке концевая часть головки сверла увеличена в 8 раз по сравнению с изображением на фиг. 4. Он показывает, как искривленная часть 12 режущей кромки 7 проходит от прямой главной части 11 вдоль кривой линии сектора круга. Этот сектор круга имеет угол сектора b который в показанном варианте осуществления изобретения составляет около 68o (дополнительный угол, следовательно, равен около 22o). Кроме того, согласно показанному варианту осуществления изобретения искривленная часть 12 режущей кромки переходит во вторую прямую часть 22 режущей кромки вблизи центра сверла. Сравнительная плоскость В-В, которая упоминалась в связи с фиг. 2, проходит согласно показанному примеру наклонно к главной плоскости А-А, а точнее под углом, который соответствует углу сектора b т.е. около 68o. Для данного изобретения отличительным является то, что режущие кромки 7, 7' двух режущих элементов выполнены вблизи центра сверла так, что внутренние прямые части 22, 22' режущих кромок отдалены наружу от сравнительной плоскости В-В (или назад от указанной плоскости, если смотреть в направлении вращения сверла). Благодаря этому в непосредственной близости от центра сверла режущие кромки оканчиваются у общей маленькой материальной части 23, которая находится между двумя режущими элементами 5, 5' и служит в качестве кернера для центрирования сверла. Следовательно, каждая искривленная часть 12 режущей кромки расположена таким образом, что от центра C сверла отдалена точка касания 24 воображаемой прямой линии E (показаны штрих-пунктирной линией на фиг. 6), которая пересекает центр C сверла и обычно соприкасается с искривленными частями 22, 22' режущих кромок на обоих режущих элементах. Как можно видеть на фиг. 6, прямая часть 22 режущей кромки вблизи центральной оси сверла расположена по существу параллельно сравнительной плоскости В-В, благодаря чему воображаемая линия 25, являющаяся продолжением части 22 режущей кромки на режущем элементе 5, проходит параллельно аналогичной прямой части 22' режущей кромки на другом режущем элементе 5' и расположена на определенном расстоянии a от нее. В показанном варианте осуществления изобретения расстояние a составляет около 0,3 мм, хотя также возможны меньшие и большие величины этого расстояния. Однако на практике это расстояние должно быть в пределах 0,05 0,50 мм.

Центральная накернивающая часть 23 имеет поперечную кромку 26 в абсолютном центре сверла, причем эта кромка образуется при шлифовании задней поверхности 9 соответствующего режущего элемента. Величина B кромки 26 должна быть меньше зазора а и составлять около 0,1 мм. Хотя размер ширины кернерной части может варьироваться, он должен быть в пределах 0,05 0,25 мм. Величина с, означающая расстояние между точками, где прямые части 22, 22' режущих кромок переходят в кернерную часть 23, может быть в 5-10 раз больше величины b. Следует также отметить, что величина а предпочтительно должна быть в 2-4 раза больше величины b. Хотя кернерная часть 23, таким образом, имеет небольшие размеры, она тем не менее образует отчетливый кернер, который первым ударяет о поверхность обрабатываемого изделия и делает углубление в ней.

На практике задний угол e поверхности 9 (см. фиг. 8) составляет около 8o. Следовательно, если бы поверхность 9 была образована в виде непрерывной плоской поверхности от ее периферийного конца до искривленной части 12 режущей кромки на противоположном внутреннем конце, то искривленная часть режущей кромки могла быть расположена на таком же уровне, как и кернер 23, если смотреть в направлении подачи сверла, особенно наружный отрезок искривленной части режущей кромки, т. е. отрезок, который отдален от главной плоскости А-А. Чтобы избежать этого, поверхность 9, примыкающая к искривленной части 12 режущей кромки, сошлифована в ранее упомянутую дополнительную заднюю поверхность 20.

Как можно затем видеть на поперечном сечении на фиг. 9, которое увеличено по сравнению с сечением на фиг. 8, дополнительная задняя поверхность 20 образует угол l с основной задней поверхностью 9, который может составлять около 13o, хотя также возможны меньшие и большие углы. Благодаря шлифованию поверхности 20 головка сверла будет также иметь острый угол в направлении, поперечном главной плоскости А-А. Конкретнее, каждая из двух прямых внутренних частей 22, 22' режущих кромок будет образовывать определенный угол w с поперечной плоскостью Д-Д, как это можно видеть на фиг. 10. На практике угол w может составлять около 5o. Это означает, что дополнительный угол у кончика сверла в плоскости В-В будет равен около 170o. Конечно угол w может быть меньше или больше, чем 5o. Однако образованный таким образом дополнительный угол у кончика сверла должен быть в пределах 160-170oC, предпочтительно в пределах 165-175oC.

Режущая кромка 7 на каждом режущем элементе не имеет форму полностью и остро заточенной кромки между стружколомной поверхностью 8 и задней поверхностью 9. Наоборот, режущая кромка имеет усиливающую фаску 27 (фиг. 6, 8 и 9) с особой шлифованной поверхностью очень небольшой ширины, расположенную между стружколомной поверхностью и задней поверхностью. На практике ширина d (фиг. 8) этой усиливающей фаски может быть в пределах 0, 01-0,30 мм, предпочтительно около 0,10 мм. Ширина усиливающей фаски может изменяться по длине режущей кромки. Благодаря наличию этой усиливающей фаски режущая кромка приобретает значительно большую прочность и большую долговечность, чем остро заточенная режущая кромка, которая более подвержена повреждениям.

Согласно предпочтительному варианту осуществления данного изобретения режущая кромка образована таким образом, что угол наклона стружколомной поверхности изменяется по длине режущей кромки от ее периферийной части до ее внутреннего конца вблизи кернерной части 23. Точнее, режущая кромка имеет отрицательный угол наклона стружколомной поверхности на своей внутренней прямой части 22 и на самом внутреннем отрезке своей искривленной части 12. Как можно видеть на поперечном сечении IX-IX на фиг. 9, которое сделано примерно в месте между прямой 22 и искривленной 12 частями режущей кромки, режущая кромка в этом месте имеет отрицательный угол наклона стружколомной поверхности t равный около 5o. Однако на поперечном сечении VIII-VIII, которое сделано на большем расстоянии от центральной оси сверла по искривленной части режущей кромки, этот угол t′ является положительным. Однако этот положительный угол наклона стружколомной τ′ поверхности должен быть максимум около 10o. Такой угол, равный около 10o, можно с пользой иметь по всей длине прямой главной части II режущей кромки. Следовательно, угол наклона стружколомной поверхности постепенно изменяется от отрицательного вблизи центра сверла и в необозначенной далее точке на искривленной части 12 режущей кромки переходит в прогрессивно увеличивающийся положительный угол.

Поскольку угол наклона стружколомной поверхности, таким образом, является отрицательным вблизи центра сверла, то режущая кромка необычно прочна в этом месте, где она подвергается наибольшим усилиям.

Когда вышеописанное сверло соприкасается с обрабатываемым изделием, кернер 23, выполненный в виде отчетливого наконечника, будет первым углубляться в обрабатываемое изделие. После этого две режущие кромки, начиная с их двух внутренних частей 22, 22', которые являются прямыми и расположены позади сравнительной плоскости В-В в направлении вращения сверла, постепенно начинают действовать радиально наружу от центральной оси вплоть до того момента, когда все режущие кромки станут полностью воздействовать на обрабатываемое изделие. Это постепенное задействование режущих кромок значительно упрощается благодаря тому, что кончик сверла имеет не только угол в главной плоскости А-А, но также и определенный дополнительный угол в сравнительной плоскости В-В (фиг. 10). Благодаря этому при углублении в обрабатываемое изделие центральная зона нажатия сверла оказывается сведенной к минимуму, что уменьшает необходимое усилие для подачи или нажатия сверла. Проведенные испытания показали, что усилие подачи сверла может быть значительно уменьшено по сравнению с тем, которое ранее считалось необходимым. Кроме того, кернерная часть 23 в сочетании с этой формой сверла, в общем, гарантирует надежное центрирование сверла не только при вхождении в обрабатываемое изделие, но также и при его дальнейшем сверлении. Кроме того, при сравнительно нежестких креплениях обрабатываемого изделия сверло становится самоцентрирующимся, следовательно, уменьшает до минимума любую тенденцию возникновения вибраций. Это улучшает качество просверленного отверстия и весьма значительно увеличивает долговечность сверла.

Понятно, что данное изобретение не ограничивается вышеописанным вариантом его осуществления. Таким образом, абсолютно не требуется делать совершенно прямой часть 22 режущей кромки, расположенную от точки касания 24 с прямой E до центральной кернерной части 23. В рамках данного изобретения эта часть режущей кромки может быть более или менее дугообразной. Единственным важным моментом является то, что рассматриваемая часть режущей кромки должна быть расположена позади сравнительной плоскости В-В.

Кроме того, хотя в вышеописанном варианте осуществления изобретения используется сверло с твердосплавной головкой, припаянной к стержню сверла, данное изобретение допускает применение съемных режущих головок, например головок с центральным выступом, который можно вставлять в центральное углубление на конце стержня сверла и закреплять в нем одним или несколькими винтами, завинчиваемыми сбоку стержня сверла.

Следует отметить, что режущий элемент может быть выполнен с прерывистой или разделенной режущей кромкой, хотя в варианте изобретения, показанном на чертежах, каждый режущий элемент 5,6' имеет непрерывную режущую кромку. Таким образом, отдельный режущий элемент может иметь свою главную часть II или ее участки, в общем утопленными относительно режущей кромки, т.е. немного отведенными назад в осевом направлении от части режущей кромки, включая ее искривленную часть 12.

Далее, необходимо подчеркнуть, что данное изобретение не ограничивается сверлами, имеющими только два режущих элемента с режущими кромками. Таким образом, изобретение может относиться и к сверлам с несколькими режущими элементами, т.е. с тремя или четырьмя режущими элементами.

Реферат

Изобретение относится к металлорежущим инструментам и предназначено для улучшения центрирующей способности. Сверло имеет стержень со стружкоотводящими канавками и головку с двумя или более режищими элементами, каждый из которых имеет по крайней мере одну режущую кромку, разграничивающую стружколомную и заднюю поверхности и имеющую прямолинейную главную часть и примыкающую к поперечной режущей кромке криволинейную часть. При этом точка касания прямой, проходящей через ось сверла, с криволинейной частью отдалена от оси сверла. 7 з.п. ф-лы, 10 ил.

Комментарии