Сверло - RU2566700C2

Код документа: RU2566700C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к сверлу, в частности сверлу, предпочтительно используемому для сверления отверстий вручную посредством ручной дрели, сверлильного станка или подобного устройства.

УРОВЕНЬ ТЕХНИКИ

[0002] В настоящее время использование станков, таких как многоцелевые станки и т.п., полностью автоматизированного типа, обеспечивающих возможность безоператорной обработки, становится основной тенденцией, и поэтому для них разрабатываются и имеются в продаже различные виды сверл, которые соответствуют полностью автоматизированному типу. Однако сверла для устройств, требующих физической силы оператора для сверления отверстий, таких как ручная дрель или сверлильный станок, почти не исследуются и не разрабатываются. В результате, для ручного сверления вот уже более нескольких десятилетий используются сверла одних и тех же конструкций.

[0003] Поскольку сверла, используемые для ручной дрели, сверлильного станка и т.п., сверлят отверстия с использованием силы рук оператора, их проблематично использовать при большом сопротивлении сверлению. Однако изготовители сверл уделяют мало времени на исследования с целью уменьшения высокого сопротивления сверлению. Такое отношение частично объясняется тем, что изготовители считают, что традиционные сверла должны, во-первых, отличаться гарантированными прочностью и твердостью, а операторы, которые приобрели эти сверла, фактически сами должны их затачивать и использовать по своему усмотрению.

[0004] В целом, известен способ уменьшения ширины поперечной кромки путем выполнения подточки на режущей кромке для уменьшения сопротивления сверлению. (Например, см. следующий Патентный документ 1). Обычно, известная подточка выполняется от центральной части до нерабочей части сверла (как показано на фиг.16(a)), или только в узкой области центральной части сверла (как показано на фиг.16(b)). На фиг.16(a) и 16(b) заштрихованная часть обозначает область, в которой была выполнена подточка, и режущая кромка, сформированная подточкой, обозначена как (S1). Несмотря на то, что сверла, на которых выполнена подточка, значительно снижают сопротивление сверлению по сравнению со сверлами, на которых подточка отсутствует (как показано на фиг.16(c)), они не обеспечивают достаточного уменьшения сопротивления сверлению, если они используются для сверления отверстий вручную с использованием, например, ручной дрели или сверлильного станка, и таким образом оператор должен выдерживать большую нагрузку, приложенную к его рукам.

[0005] В следующем Патентном документе 2, принадлежащем настоящему Заявителю, предложено сверло, которое предпочтительно используется для удаления точечной сварки в корпусе автомобиля, который изготовлен из листов высокопрочной стали. Указанное сверло имеет две режущие кромки, которые расположены симметрично относительно оси вращения, имеет концевую часть, на которой выполнена подточка, и имеет поперечную кромку шириной 0,05-0,3 мм, причем подточка выполнена с наклоном под углом 1-4° в направлении к прямой линии, соединяющей обе режущие кромки, при наблюдении со стороны кончика сверла. Согласно Патентному документу 1, данное сверло имеет уменьшенное сопротивление сверлению во время сверления и требует от оператора приложения меньшей силы по сравнению с известными сверлами, поскольку его поперечная кромка является суженной, и подточка выполнена под указанным углом. Однако данное сверло имеет сформированный подточкой передний угол, который составляет больше 90°, для соответствия высокопрочной стали. Таким образом, усилие сверления в центральной части является уменьшенным, и во время сверления с использованием ручной дрели увеличенное усилие требуется в момент, когда сверло, начиная с его кончика в центральной части и до периферийной режущей кромки, погружается в заготовку. Кроме того, кончик сверла имеет тенденцию раскрашиваться во время использования, поскольку поперечная кромка является очень узкой, и в частности кончик сверла, выполненный из порошковой быстрорежущей стали, является хрупким и легко раскрашивается.

[0006] Кроме того, в следующих патентных документах 3 и 4 также описаны сверла, на которых выполнена подточка соответственно. Сверло, описанное в патентном документе 3, используется для глубокой механической обработки отверстий и имеет удлиненную подточенную режущую кромку с целью обеспечения достаточного пространства за счет проточенной выемки (выемки, образованной подточенной поверхностью) и облегченного освобождения крошки из указанной подточенной выемки. Сверло, описанное в патентном документе 4, имеет небольшой диаметр и используется для сверления печатной платы, поэтому на данном сверле выполнена общая подточка, которая препятствует раскрашиванию сверла, выполненного с использованием цементированного карбида, для сверления отверстий в платах, содержащих смолу и стекловолокно. Кроме того, сверло, описанное в патентном документе 1, является спиральным сверлом, в котором выполнена подточка, имеющая x-образную форму.

[0007] Подточка выполнена на каждом из сверл, описанных в патентных документах 1, 3 и 4, но указанная подточка предназначена не для уменьшения сопротивления сверлению. Таким образом, в некоторых случаях применения, сопротивление сверлению может быть увеличено, а не уменьшено указанной подточкой, и таким образом данные сверла не могут обеспечить приемлемую производительность, достаточно высокую для сверления отверстий вручную, например, с использованием ручной дрели.

Документы уровня техники Патентные документы

[0008]

Патентный документ 1: Tokukai 2000-271811

Патентный документ 2: Tokukai 2006-88267

Патентный документ 3: Tokukaihei 7-40119

Патентный документ 4: Tokukaihei 7-164228

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачи, решаемые настоящим изобретением

[0009] Задача настоящего изобретения состоит в устранении проблемы вышеописанного уровня техники и решена предложением сверла, которое обеспечивает существенное уменьшение сопротивления сверлению и облегчает сверление отверстий вручную с использованием ручной дрели, сверлильного станка, и т.п..

Средства для решения указанных задач

[0010] Настоящее изобретение согласно пункту 1 приложенной формулы относится к сверлу с концевой частью, на которой выполнена подточка, содержащему две режущие кромки, которые сформированы симметрично относительно оси вращения,

причем указанные режущие кромки состоят из подточенной режущей кромки, проходящей от края поперечной кромки в направлении к периферийной стороне сверла для создания криволинейной формы, при наблюдении со стороны кончика сверла, и главной режущей кромки, проходящей от конца указанной подточенной режущей кромки в направлении к периферийной стороне сверла,

при этом линия ребра границы между щелевым отверстием для выпуска крошки и подточенной поверхностью, сформированной подточенной режущей кромкой, по существу является подковообразной, с наклоном в направлении к оси сверла и в направлении, в котором указанная линия ребра перемещается от стороны подточенной режущей кромки к стороне главной режущей кромки при ее перемещении от стороны кончика сверла к стороне конца основания, при наблюдении с передней стороны сверла, которая является открытой стороной указанного щелевого отверстия, и

причем передний угол θ1, сформированный главной режущей кромкой, и передний угол θ2, сформированный подточенной режущей кромкой, удовлетворяют соотношению: θ1>θ2>0°, за исключением части, расположенной непосредственно ниже поперечной кромки.

[0011] Настоящее изобретение согласно пункту 2 приложенной формулы относится к сверлу по п.1, в котором выносная линия, проходящая в направлении к кончику сверла вдоль самой глубокой части подточенной поверхности, является смещенной в направлении к нерабочей кромке сверла или к режущей кромке сверла без пересечения центральной части кончика сверла при наблюдении с указанной передней стороны сверла.

[0012] Настоящее изобретение согласно пункту 3 приложенной формулы относится к сверлу по п.2, в котором ширина указанного смещения равна или меньше 10% от диаметра сверла.

[0013] Настоящее изобретение согласно пункту 4 приложенной формулы относится к сверлу по п.2 или 3, в котором указанная выносная линия является смещенной в направлении к нерабочей кромке сверла.

[0014] Настоящее изобретение согласно пункту 5 приложенной формулы относится к сверлу по п.2 или 3, в котором указанная выносная линия является смещенной в направлении к режущей кромке сверла,

[0015] Настоящее изобретение согласно пункту 6 приложенной формулы относится к сверлу по п.1, в котором выносная линия, проходящая в направлении кончика сверла линия вдоль самой глубокой части подточенной поверхности, пересекает центральную часть кончика сверла, при наблюдении с указанной передней стороны сверла.

[0016] Настоящее изобретение согласно пункту 7 приложенной формулы относится к сверлу по п.п.2-4, в котором передний угол сформирован в области, содержащей часть указанной подточенной режущей кромки, расположенную непосредственно ниже поперечной кромки.

[0017] Настоящее изобретение согласно пункту 8 приложенной формулы относится к сверлу по любому из п.п.1, 3, 5 и 6, в котором передний угол сформирован в области, которая расположена рядом с частью указанной подточенной режущей кромки, расположенной непосредственно ниже поперечной кромки, но не содержит ее.

Технический результат настоящего изобретения

[0018] Согласно настоящему изобретению по п.1 формулы предложено сверло, которое существенно уменьшает сопротивление сверлению по сравнению с известным сверлом и облегчает сверление отверстий вручную с использованием ручной дрели, сверлильного станка с ручной подачей, или тому подобного инструмента. Кроме того, уменьшение сопротивления сверлению повышает точность сверления и сокращает время, необходимое для просверливания отверстий, в результате чего повышается эффективность работы. Кроме того, оно также обеспечивает существенное увеличение срока службы сверла.

Кроме того, передний угол θ1, сформированный главной режущей кромкой, и передний угол θ2, сформированный подточенной режущей кромкой, удовлетворяют соотношению: θ1>θ2>0°, за исключением части, расположенной непосредственно ниже поперечной кромки. Таким образом, видимый передний угол является уменьшенным, и уменьшенная часть режущей кромки въедается в глубину заготовки, в результате чего значительно облегчено резание посредством режущей кромки, даже если сверло подается в заготовку вручную, например, посредством ручной дрели. Кроме того, задание переднего угла θ2>0° препятствует любой поломке сверла, которая может произойти, если передний угол задан как θ2≤0° поскольку сопротивление сверлению является увеличенным, и эффективность сверления ухудшена).

[0019] Согласно настоящему изобретению по п.2 формулы выносная линия, проходящая в направлении кончика сверла вдоль самой глубокой части указанной подточенной поверхности, является смещенной в направлении к нерабочей кромке сверла или к режущей кромке сверла без пересечения центральной части кончика сверла при наблюдении с передней стороны сверла. Таким образом, в области от поперечной кромки до режущей кромки (включая также нерабочую часть) или от области, расположенной рядом с поперечной кромкой, за исключением области, расположенной непосредственно ниже поперечной кромки, до режущей кромки может быть сформирована отличающаяся передняя часть. Это приводит к существенному повышению остроты режущей кромки.

[0020] Согласно настоящему изобретению по п.3 формулы ширина указанного смещения равна или меньше 10% от диаметра сверла, и, таким образом, сопротивление сверлению может быть значительно уменьшено, в результате чего значительно повышается производительность режущей кромки.

[21] Согласно настоящему изобретению по п.4 формулы указанная выносная линия является смещенной в направлении к нерабочей кромке сверла, и таким образом отличающаяся передняя часть может быть сформирована в области от поперечной кромки до режущей кромки (включая также нерабочую часть). Это приводит к формированию отличающейся режущей кромки в области от поперечной кромки до части режущей кромки, в результате чего эффективность сверления значительно улучшается. Кроме того, усилие сверления, полученное из вращения сверла, вырабатывается, начиная с момента, когда кончик сверла входит в контакт с заготовкой (поскольку, передний угол также присутствует в кончике сверла, составляющая сила для указанного переднего угла вырабатывается, например, даже при вращении пневматической дрели, начиная с момента, когда сверло входит в контакт с заготовкой, и данная составляющая сила воздействует на заготовку), и сила, которую оператор должен приложить к дрели, является уменьшенной. Кроме того, передний угол становится сравнительно большим, и сила сверления становится наибольшей, по сравнению со случаями, в которых указанная выносная линия смещена в направлении к режущей кромке сверла, и в которых указанная выносная линия пересекает центральную часть кончика сверла.

[0022] Согласно настоящему изобретению по п.5 формулы указанная выносная линия является смещенной в направлении к режущей кромке сверла, и, таким образом, отличающийся передний угол сформирован от области, расположенной рядом с поперечной кромкой, до режущей кромки, за исключением части, расположенной непосредственно ниже поперечной кромки. Несмотря на то, что в области, расположенной непосредственно ниже поперечной кромки, передний угол отсутствует, ширина поперечной кромки значительно уже, чем если бы указанная выносная линия была смещена в направлении к нерабочей кромке сверла (случай 1), и ширина поперечной кромки по существу является той же самой, как в случае, в котором указанная выносная линия пересекает центральную часть кончика сверла (случай 2). Кроме того, благодаря том, что может быть сформирована увеличенная подточенная часть, сопротивление сверлению может быть уменьшено, и высокая производительность, равная или превышающая производительность, достигнутую в вышеописанных двух случаях (случаи 1 и 2), может быть достигнута, даже если передний угол отсутствует в области, расположенной непосредственно ниже поперечной кромки.

[0023] Согласно настоящему изобретению по п.6 формулы выносная линия, проходящая в направлении кончика сверла линия вдоль самой глубокой части указанной подточенной поверхности, пересекает центральную часть кончика сверла, при наблюдении с передней стороны сверла. Таким образом, отличающаяся режущая кромка сформирована от области, расположенной рядом с поперечной кромкой, за исключением части, расположенной непосредственно ниже поперечной кромки, до части режущей кромки, в результате чего значительно усовершенствована эффективность сверления. Поскольку ширина поперечной кромки уменьшена до минимума, вместо этого может быть достигнуто уменьшенное сопротивление сверлению, и может быть достигнуто то же самое усилие сверления, которое достигается при смещении указанной выносной линии в направлении к нерабочей кромке сверла.

[0024] Согласно настоящему изобретению по п.7 формулы передний угол сформирован в области, содержащей часть указанной подточенной режущей кромки, расположенную непосредственно ниже поперечной кромки. Таким образом, настоящее изобретение обеспечивает преимущество, состоящее в том, что передний угол сформирован вдоль всех частей, входящих в контакт с заготовкой, от части, расположенной непосредственно ниже поперечной кромки, и до к режущей кромки, и, таким образом, все части служат в качестве режущей кромки, в результате чего увеличивается усилие сверления (как описано ниже и показано на фиг.12(a)).

[0025] Согласно настоящему изобретению по п.8 формулы передний угол сформирован в части, которая расположена рядом с частью указанной подточенной режущей кромки, расположенной непосредственно ниже поперечной кромки, но не содержит ее, и, таким образом, часть, входящая в контакт с заготовкой, за исключением части, расположенной непосредственно ниже поперечной кромки, служит в качестве режущей кромки. Несмотря на то, что при этом может быть выработано усилие сверления, уменьшенное по сравнению с усилием, выработанным в случае, когда передний угол сформирован в области, содержащей часть подточенной режущей кромки, расположенную непосредственно ниже поперечной кромки (случай 3), тем не менее концевая часть поперечной кромки становится более узкой, и сопротивление сверлению в области указанной концевой части поперечной кромки является сниженным, в результате чего достигается та же эффективность сверления, которая достигнута в случае 3 (как описано ниже и показано на фиг.12(b) и 12(c)). Кроме того, по сравнению со случаем 3, данный вариант реализации имеет преимущество, состоящее в том, что подточенная часть может быть намного уширенной. Таким образом, положение подточенной части может быть изменено и выбрано в соответствии с материалами заготовки и диаметром сверла. Настоящее изобретение может быть усовершенствовано. Например, если заготовка выполнена из относительно твердых материалов, или выбрано сверло увеличенного диаметра, положение подточенной части может быть смещено в область режущей кромки, и если заготовка выполнена из мягких материалов, или выбрано сверл уменьшенного диаметра, положение подточенной части может быть смещено в направлении к нерабочей кромке сверла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0026] На фиг.1, показано сверло согласно первому варианту реализации настоящего изобретения, на фиг.1(a) показан вид сверху сверла (при наблюдении сверла со стороны кончика), и на фиг.1(b) показан вид спереди концевой части сверла.

На фиг.2 показан вид спереди сверла согласно настоящему изобретению, показанного на фиг.1(b), с небольшим поворотом вправо.

На фиг.3 показано затачивание сверла с заданием заднего угла.

На фиг.4 показано затачивание сверла с заданием угла, под которым сверло подают к точильному кругу во время формирования подточки.

На фиг.5 показан угол подточки.

На фиг.6(a) показан разрез перпендикулярно подточенной части, и на фиг.6(b) показана плоскость сечения (A-A) для разреза, показанного на фиг.6(a).

На фиг.7 показан разрез другого варианта выполнения формы края передней поверхности.

На фиг.8 показан вид спереди концевой части сверла (сверла для удаления точечной сварки), показывающий другой вариант реализации сверла согласно настоящему изобретению (второй вариант реализации).

На фиг.9 показано сверло согласно третьему варианту реализации настоящего изобретения, причем на фиг, 9(a) показан вид сверху (при наблюдении сверла со стороны кончика), и на фиг.9(b) показан вид спереди концевой части сверла.

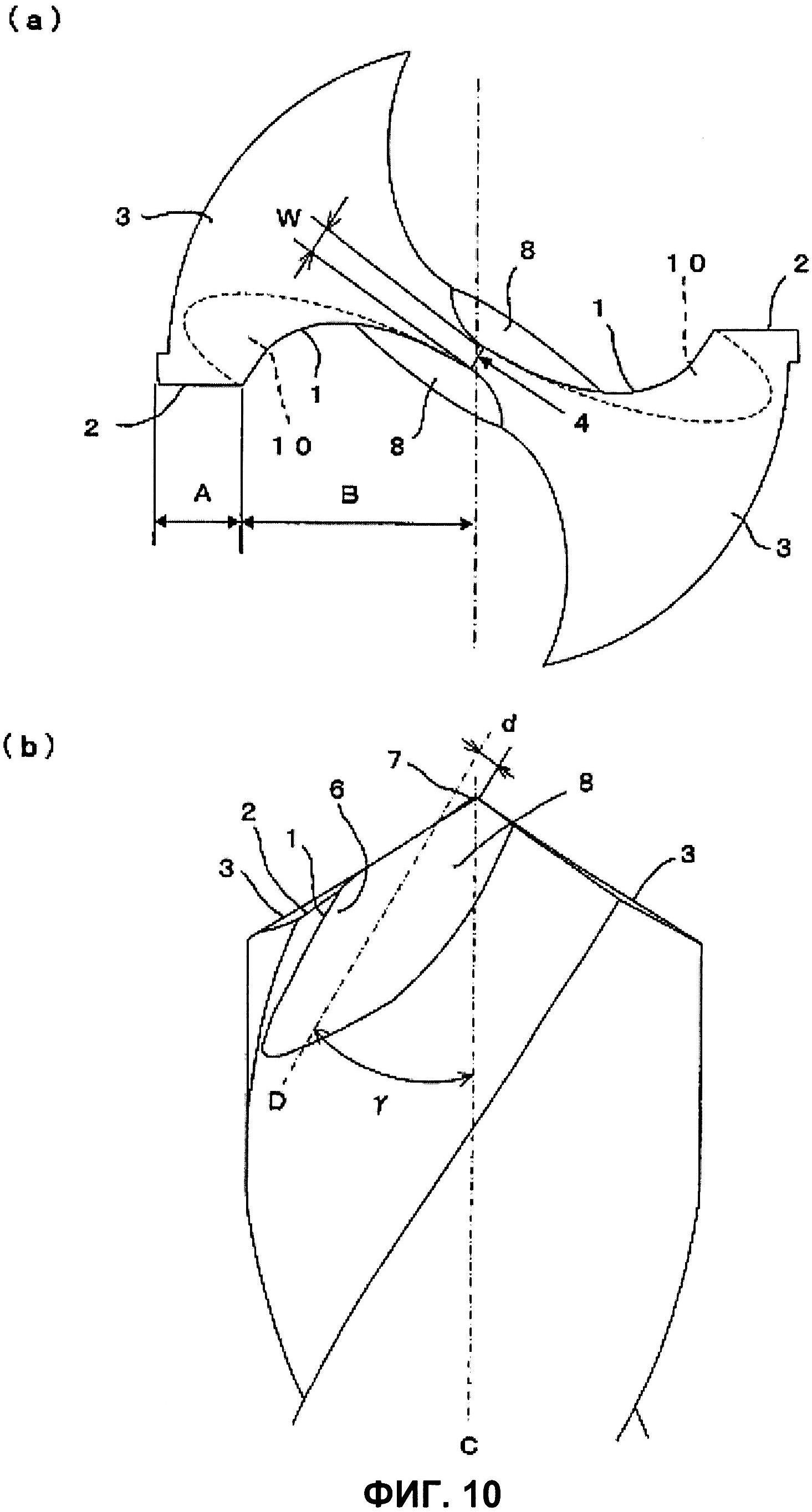

На фиг.10 показано сверло согласно четвертому варианту реализации настоящего изобретения, причем на фиг.10(a) показан вид сверху (при наблюдении сверла со стороны кончика), и на фиг.10(b) показан вид спереди концевой части сверла.

На фиг.11 показано сверло согласно пятому варианту реализации настоящего изобретения, причем на фиг.11(a) показан вид сверху (при наблюдении сверла со стороны кончика), и на фиг.11(b) показан вид спереди концевой части сверла.

На фиг.12 показан разрез сверла согласно настоящему изобретению в продольном направлении (направлении вдоль длины сверла) вдоль поперечной кромки, причем на фиг.12(a) показано сверло согласно третьему варианту реализации, на фиг.12(b) показано сверло согласно четвертому варианту реализации, и на фиг.12(c) показано сверло согласно пятому варианту реализации.

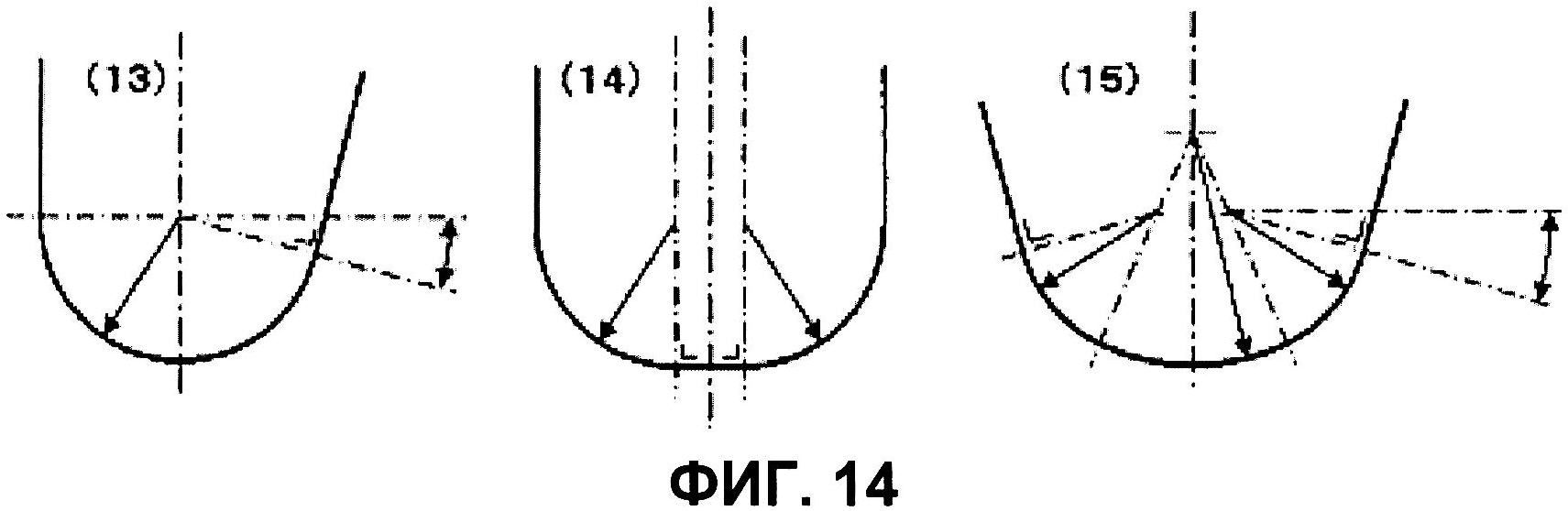

На фиг.13 показаны примеры профилей точильного круга для создания подточенной режущей кромки в сверле согласно настоящему изобретению и показан вращающаяся оконечная часть (периферийный край) точильного круга.

На фиг.14 показаны примеры профилей точильного круга для создания подточенной режущей кромки в сверле согласно настоящему изобретению и показан вращающаяся оконечная часть (периферийный край) точильного круга.

На фиг.15 показан способ испытания сверл, использованных в примерах и сравнительных примерах.

На фиг.16 показан вид сверху известного сверла (при наблюдении со стороны кончика сверла).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0027] Ниже предпочтительные варианты реализации сверла согласно настоящему изобретению будут описаны со ссылкой на сопроводительные чертежи. На фиг.1 показан первый вариант реализации сверла согласно настоящему изобретению, на фиг.1(a) показан вид сверху (сверло показано со стороны концевой части), на фиг 1(b) показан вид спереди концевой части.

[0028] Сверло согласно настоящему изобретению имеет две режущие кромки, которые сформированы симметрично относительно оси вращения, и имеет концевую часть, на которой выполнена подточка. Режущие кромки состоят из подточенной режущей кромки (1), проходящей от конца поперечной кромки в направлении к периферийной стороне сверла и имеющей форму, включающей в себя кривые, и главной режущей кромки (2), проходящей от конца подточенной режущей кромки (1) до периферийного конца сверла, при наблюдении со стороны кончика сверла. В показанном на чертеже варианте реализации главная режущая кромка (2) проходит линейно от оконечной части подточенной режущей кромки (1) к периферийному концу сверла, но может проходить криволинейно, прямолинейно, а также с комбинированием прямолинейного и криволинейного прхождения. Это относится ко всем вариантам реализации настоящего изобретения. Как показано на чертеже, сверло также содержит открытую поверхность (3), поперечную кромку (4), переднюю поверхность (5), образованную главной режущей кромкой (2), и новую переднюю поверхность (6), образованную подточкой, причем поперечная кромка имеет ширину (W).

[0029] С учетом того, что длина главной режущей кромки (2) в проходящем направлении равна (A), и длина подточенной режущей кромки (1) равна (B), сверло согласно первому варианту реализации удовлетворяет соотношению: 0

[0030] В сверле согласно первому варианту реализации предпочтительным является увеличение длины (B) подточенной режущей кромки (1) и сокращение длина (A) главной режущей кромки (2) в максимально возможной степени, поскольку чем выше процентное отношение (B/(A+B)) длины (B) подточенной режущей кромки (1) к полной длине режущей кромки (A+B), тем значительней уменьшается сопротивление сверлению. Однако, если длина (A) главной режущей кромки (2) равна нулю, то неравномерность профиля просверленного отверстия уменьшается. Таким образом, величина А должна быть больше нуля (0<А). Предпочтительно указанные длины должны быть выбраны таким образом, чтобы они удовлетворяли соотношению: R×0,1≤A относительно радиуса (R) сверла.

[0031] На фиг.2 показан вид спереди сверла с небольшим поворотом левой части к передней стороне согласно первому варианту реализации. Передний угол (θ1), сформированный главной режущей кромкой (2), и передний угол (θ2), сформированный подточенной режущей кромкой (1), удовлетворяют соотношению: θ1>θ2>0°. Однако, это соотношение сводится к: θ2≈0° (θ2<0°, почти 0°) только непосредственно ниже поперечной кромки (4). Тот факт, что передний угол (θ2), сформированный подточенной режущей кромкой (1), меньше, чем передний угол (θ1), сформированный главной режущей кромкой (2), означает, что видимый передний угол становится все меньше благодаря подточке. Чем больше передний угол, тем больше края режущей кромки углубляются в заготовку. Это обстоятельство не создает проблем, если сверло приводится во вращение источником энергии, например механизированным инструментом, но это обстоятельство превращается в настоящую проблему, если, например, сверло проникает в заготовку под действием физической силы персонала, например, с использованием ручной дрели, и, следовательно, режущая кромка встречается с сопротивлением при сверлении заготовки из-за недостатка физической силы персонала для преодоления нагрузки. Согласно настоящему изобретению подточенная режущая кромка (1) сформирована для удовлетворения соотношению θ1>θ2, так что видимый передний угол уменьшен для уменьшения углубления режущей кромки в заготовку, в результате чего режущая кромка режет намного легче, даже если сверло вдавлено в заготовку с использованием физической силы персонала, например, с использованием ручной дрели.

[0032] Причина для задания угла θ2>0° состоит в том, что если передний угол (θ2), сформированный подточенной режущей кромкой (1), меньше или равен нулю (≤0°), то сопротивление сверлению фактически увеличится, и эффективность сверления ухудшится. В отличие от известного сверла, подточка выполнена таким образом, что передний угол может быть отрицательным по той причине, что если передний угол сформирован в центральной части, режущая кромка может быть легко раскрошена.

[0033] В сверлах используются различные углы наклона спирали в зависимости от типа сверл, и угол наклона спирали в целом установлен в пределах 30°. Однако, при использовании такого угла наклона сопротивление сверлению является большим, и, таким образом, указанный угол не является подходящим для сверления отверстий вручную с использованием ручной дрели. Несмотря на то, что известны способы снижения сопротивления сверлению, согласно которым уменьшают угол наклона спирали и таким образом уменьшают передний угол, способ изменения очевидного переднего угла только путем подточки согласно настоящему изобретению без изменения исходного угла наклона спирали, составляющего примерно 30°, вместо изготовления сверла с измененным углом наклона спирали, обеспечивает преимущество, состоящее в чрезвычайной простоте выполнения этой операции.

[0034] Угол заострения (α1), сформированный главной режущей кромкой (2), и угол заострения (α2), сформированный подточенной режущей кромкой (1), удовлетворяют соотношению: α1<α2<90° (как показано на фиг.6 для α1 и α2).

[0035] Ниже добавлено вспомогательное объяснение относительно переднего угла и угла заострения. По сравнению с передним углом (передним углом до подточки), который первоначально имеет сверло, угол заострения является слишком острым, и режущая кромка глубоко въедается в заготовку подобно клину, в результате чего увеличивается сопротивление сверлению. В результате подточки передний угол уменьшается и увеличивается угол заострения, в результате чего улучшается эффективность сверления (уменьшается сопротивление сверлению). В частности, в результате подточки, выполненной на сверле, образуются уменьшенный передний угол и увеличенный угол заострения, подходящие для сверления вручную.

[0036] Задний угол (β) должен удовлетворять соотношению: 0°<β<8°. Предпочтительно указанный угол удовлетворяет соотношению: 0°<β≤4°. Принято считать, что высокая эффективность сверления может быть достигнута путем формирования острой режущей кромки за счет выбора увеличенного заднего угла и увеличенного переднего угла, и таким образом имеющиеся в продаже сверла в целом соответствуют указанному профилю. Однако, если выбран большой задний угол, а также большой передний угол, режущая кромка является более острой, причем большая часть режущей кромки глубже проникает в заготовку, и таким образом увеличивается затруднение при сверлении заготовки, если сверло подается в обрабатываемую деталь вручную, например посредством ручной дрели. Согласно настоящему изобретению выбор уменьшенного заднего угла, в частности в пределах: 0°<β≤4°, способствует уменьшению глубины проникновения режущей кромки в заготовку, и, таким образом, режущая кромка легко режет материал, даже если сверло подается в заготовку вручную, например посредством ручной дрели.

[0037] Здесь, задний угол (β) может быть достигнут следующими способами заточки: (X) или (Y).

Способ заточки (X): Угол между горизонтальной центральной линией точильного круга и центральной осевой линией сверла формируют выполнением следующих этапов, на которых:

выравнивают центр концевой части сверла относительно горизонтальной центральной линии точильного круга в периферии точильного круга, который имеет радиус 50 мм или больше,

вводят режущую кромку концевой части сверла в контакт с точильным кругом путем перемещения сверла в направлении, параллельном горизонтальной центральной линии указанного точильного круга, и

перемещают задний конец сверла в нижнем направлении от горизонтальной центральной линии точильного круга с одновременной установкой концевой части сверла в качестве точки опоры (как показано на фиг.3(a)).

Способ заточки (Y): Угол между горизонтальной центральной линией точильного круга и центральной осевой линией сверла формируют выполнением следующих этапов, на которых:

выравнивают центр концевой части сверла относительно горизонтальной центральной линии точильного круга в боковой области точильного круга (относительно вертикальной поверхности точильного круга),

вводят режущую кромку концевой части сверла в контакт с точильным кругом путем перемещения сверла в направлении, параллельном горизонтальной центральной линии указанного точильного круга, и

перемещают задний конец сверла в нижнем направлении от горизонтальной центральной линии точильного круга с одновременной установкой концевой части сверла в качестве точки опоры (как показано на фиг.фиг.3(b)).

[0038] Однако, способы заточки (X) и (Y) имеют между собой небольшое угловое различие по причине радиуса точильного круга, как показано на фиг.3(a), и расстояния от центра сверла до режущей кромки 1/2W (W - ширина поперечной кромки) (указанное угловое различие составляет: примерно 0,573°, если ширина поперечной кромки (W) составляет 2 мм для радиуса точильного круга 50 мм, примерно 0,286° для радиуса 100 мм, и примерно 0,191° для радиуса 150 мм). Таким образом, если задний угол получен способом (X), предпочтительно добавить это угловое различие к результату (X). Таким образом, задний угол предпочтительно может быть получен из следующей формулы;

Способ (X) (для случая, показанного на фиг.3(a)):

Задний угол = β+arctan((1-cos(arcsin0,5W/R))R/0,5W).

Способ (Y) (для случая, показанного на фиг 3(b)):

Задний угол = β.

Например, фактический задний угол сверла диаметром 10 мм и толщиной поперечной кромки 2 мм, который выполнен шлифованием с использованием точильного круга радиусом (R)=50 мм и радиальным зазором 3°, составляет примерно 3,573°.

[0039] Предпочтительным является задание уменьшенной ширины (W) поперечной кромки (как показано на фиг.1(a)), чтобы режущая кромка могла легко резать заготовку, даже если сверло подают в заготовку ручным способом, например посредством ручной дрели. В частности, желательным является задание ширины поперечной кромки как 10% или меньше от диаметра сверла. Например, если диаметр ср сверла составляет 2-13 мм, ширина (W) поперечной кромки должна быть задана в диапазоне 0,1-0,8 мм, в зависимости от увеличения и уменьшения диаметра сверла.

[0040] Согласно настоящему изобретению угол подточки должен быть задан меньше по сравнению с известной подточкой сверла. Известная подточка направлена на повышение прочности и жесткости самого сверла и таким образом требует задания увеличенного угла (θ) при контакте сверла с точильным кругом во время подтачивания (как показано на фиг.4(a)). Если угол (θ) будет установлен минимальным, и центр сверла в большей степени приближен к касательной линии к поверхности шлифования точильного круга, то сопротивление сверлению в центральной части сверла, которая называется поперечной кромкой, будет уменьшено, что приводит к существенному снижению сопротивления сверлению (как показано на фиг.4(b)).

[0041] Согласно настоящему изобретению угол подточки должен удовлетворять следующим условиям (I) и (II).

(I) Угол (θ, как показано на фиг.4) между центральной осевой линией сверла и вертикальной центральной линией точильного круга, с использованием которого выполняют подточку, находится в диапазоне 0-20°.

(II) Угол между центральной осевой линией сверла и центральной линией в направлении ширины точильного круга, с использованием которого выполняют подточку, находится в диапазоне 20-35° (как показано на фиг.5).

Однако, диапазон угла подточки для вышеописанного условия (II) может быть получен в случае угла при вершине 118° и угла наклона спирали 30°, причем указанный диапазон не обязательно является предпочтительным для сверл всех типов. Теоретически, верхний предел подточенного угла для вышеуказанного условия (II) может быть задан как половина угла (т.е., если указанный угол при вершине составляет 118°, его половина составляет 59°) в положении, параллельном режущей кромке сверла.

[0042] Ниже будет описана форма подточки. На фиг.6(a) показан разрез (по линии A-A, показанной на фиг.6(b)), перпендикулярной подточенной части сверла. В примере, показанном на фиг.6(a), краевая часть (граничащая с передней поверхностью (5), образованная главной режущей кромкой (2)) передней поверхности (6), сформированной в результате подточки, имеет аркообразную форму с радиусом (R2) подточки. Кроме того, канавка сверла выполнена с радиусом (R1). Как показано на чертеже, передний угол (θ1), сформированный главной режущей кромкой (2), и передний угол (θ2), сформированный подточенной режущей кромкой (1), удовлетворяют соотношению: θ1>θ2>0°. Кроме того, угол заострения (α1), сформированный главной режущей кромкой (2), и угол заострения (α2), сформированный подточенной режущей кромкой (1), удовлетворяют соотношению α1<α2<90°.

[0043] Согласно настоящему изобретению форма края передней поверхности не только может иметь форму дуги, но также может иметь форму, комбинирующую дугу и прямую линию (как показано на фиг.7). Экспериментами подтверждено что, если край передней поверхности имеет форму дуги (как показано на фиг.6(a) и форму, комбинирующую дугу и прямую линию (как показано на фиг.7), режущие кромки в обоих случаях имеют равную эффективность сверления и не имеют различия в отношении сопротивления сверлению.

[0044] Сверло согласно настоящему изобретению может быть сверлом для удаления точечной сварки, которое имеет форму, показанную на фиг, 8 (данный вариант реализации далее назван вторым вариантом реализации). Кроме того, на фиг.8 одинаковые компоненты сверла, показанного на фиг.1, обозначены одинаковыми ссылочными номерами. Следует учесть, что относительная длина режущей кромки в проходящем направлении главной режущей кромки (2), длина (А) главной режущей кромки (2) и длина (В) подточенной режущей кромки (1) сверла согласно второму варианту реализации также удовлетворяют соотношению: 0

[0045] В сверле согласно настоящему изобретению, линия ребра границы между щелевым отверстием для выпуска крошки и подточенной поверхностью (8), сформированной подточенной режущей кромкой (1), по существу является параболической (по существу подковообразной) с наклоном в направлении (C) к оси сверла при наблюдении с передней стороны сверла (как показано на фиг.2 и 8). Согласно настоящему изобретению, термин "передняя сторона сверла" означает открытую сторону щелевого отверстия для выпуска крошки. Как показано на чертеже, наклон изменяется от стороны подточенной режущей кромки (1) в направлении к стороне основной режущей кромки (2) (по диагонали в нижнем направлении влево при наблюдении с передней стороны) при перемещении от стороны кончика сверла к стороне конца основания. Это также может быть применено к описанным ниже вариантам реализации. Угол (γ) наклона задан в диапазоне 20-35° (например, 27,5°). Как указано выше, указанный угол может быть достигнут заданием угла между центральной линией в направлении ширины точильного круга, с использованием которого выполняют подточку, и центральной осевой линией сверла в диапазоне 20-35° (как показано на фиг.5). С учетом угла наклона спирали сверла, при выполнении подточки угол наклона центра точильного круга (как показано прерывистой штрих-пунктирной линией (L) на фиг.1(a)) предпочтительно может быть установлен в диапазоне углов наклона спирали от -10° до +10°. Однако, теоретически, этот угол может быть установлен в диапазоне углов наклона спирали от -10° до 1/2 угла при вершине на стороне режущей кромки. Эти параметры (форма подточенной режущей кромки, направление наклона и угол наклона) распространяются на сверла согласно всех вариантов реализации настоящего изобретения.

[0046] На фиг.9 показано сверло согласно третьему варианту реализации настоящего изобретения, причем на фиг.9(a) показан вид сверху (на чертеже при наблюдении сверла со стороны кончика), и на фиг.9(b) показан вид спереди концевой части. Кроме того, в сверле согласно третьему варианту реализации подточенная поверхность (8), сформированная подточенной режущей кромкой (1), по существу имеет параболическую форму (по существу U-образную) с наклоном (C) в направлении к оси сверла при наблюдении с передней стороны сверла (как показано на фиг.9(b)). Выносная линия (D), проходящая в направлении кончика сверла вдоль самой глубокой части (самой глубокой части, вырезанной в результате подточки) подточенной поверхности (8), сформированной подточенной режущей кромкой (1), смещена в направлении к нерабочей кромке сверла без пересечения центральной части (7) кончика сверла при наблюдении с передней стороны сверла. Предпочтительно расстояние (d) смещения равно или меньше 10% от диаметра сверла. Причина такого выбора состоит в том, что если это расстояние превышает 10%, увеличивается сопротивление сверлению и снижается эффективность сверления режущей кромки.

[0047] Передний угол сформирован в области, содержащей часть непосредственно ниже поперечной кромки (4) подточенной режущей кромки (1). На фиг.9(a) позиционным номером (10) обозначена передняя поверхность, формирующая передний угол. Поскольку передний угол сформирован в области, содержащей часть непосредственно ниже поперечной кромки (4), часть (9), ширина которой в направлении, параллельном поперечной кромке, является более узкой, чем ширина (W) поперечной кромки, сформирована непосредственно ниже поперечной кромки (4) (как показано на фиг.12(a).

[0048] С учетом того, что полная длина режущей кромки в проходящем направлении главной режущей кромки (2) складывается из длины (A) главной режущей кромки (2) и длины (В) подточенной режущей кромки (1), сверло согласно третьему варианту реализации удовлетворяет соотношению: A>B. Передний угол (θ1), сформированный главной режущей кромкой (2), и передний угол (θ2), сформированный подточенной режущей кромкой (1), удовлетворяют соотношению: θ1>θ2>0°. Передние углы также удовлетворяют вышеуказанному соотношению в области непосредственно ниже поперечной кромки (4).

[0049] На фиг.10 показано сверло согласно четвертому варианту реализации настоящего изобретения, причем на фиг.10(a) показан вид сверху (при наблюдении сверла со стороны кончика), и на фиг.10(b) показан вид спереди концевой части. Кроме того, в сверле согласно четвертому варианту реализации подточенная поверхность (8), сформированная подточенной режущей кромкой (1), по существу имеет параболическую форму (по существу U-образную) с наклоном в направлении (C) к оси сверла при наблюдении с передней стороны сверла (как показано на фиг.10(b)). Выносная линия (D), проходящая в направлении кончика сверла вдоль самой глубокой части (самой глубокой части, вырезанной в результате подточки) подточенной поверхности (8), сформированной подточенной режущей кромкой (1), смещена в направлении к стороне режущей кромки сверла без пересечения центральной части (7) кончика сверла при наблюдении с передней стороны сверла. Предпочтительно расстояние (a) смещения равно или меньше 10% от диаметра сверла. Причина такого выбора состоит в том, что если это расстояние превышает 10%, увеличивается сопротивление сверлению и снижается эффективность сверления режущей кромки.

[0050] Передний угол сформирован в области, которая расположена рядом с поперечной кромкой (4) подточенной режущей кромки (1), но не содержит части, расположенной непосредственно ниже нее. Более конкретно, передний угол сформирован на стороне главной режущей кромки (2), но никак не в области непосредственно ниже поперечной кромки (4) подточенной режущей кромки (1). Как показано на фиг.10(a), позиционным номером (10) обозначена передняя поверхность, формирующая передний угол.

[0051] С учетом того, что полная длина режущей кромки в проходящем направлении главной режущей кромки (2) складывается из длины (А) главной режущей кромки (2) и длины (В) подточенной режущей кромки (1), сверло согласно четвертому варианту реализации удовлетворяет соотношению: 0

[0052] На фиг.11 показано сверло согласно пятому варианту реализации настоящего изобретения, причем на фиг.11(a) показан вид сверху (при наблюдении сверла со стороны кончика), и на фиг.11(b) показан вид спереди концевой части. Кроме того, в сверле согласно пятому варианту реализации подточенная поверхность, сформированная подточенной режущей кромкой (1), по существу имеет параболическую форму (пол существу U-образную) с наклоном в направлении (C) к оси сверла при наблюдении с передней стороны сверла (как показано на фиг.11(b)). Выносная линия (D), проходящая в направлении кончика сверла вдоль самой глубокой части (самой глубокой части, вырезанной в результате подточки) подточенной поверхности (8), сформированной подточенной режущей кромкой (1), пересекает центральную часть (7) кончика сверла при наблюдении с передней стороны сверла.

[0053] Передний угол сформирован в области, которая расположена рядом с поперечной кромкой (4) подточенной режущей кромки (1), но не содержит части, расположенной непосредственно ниже нее. Более конкретно, передний угол сформирован на стороне главной режущей кромки (2), но никак не в области непосредственно ниже поперечной кромки (4) подточенной режущей кромки (1). Как показано на фиг.11(а), позиционным номером (10) обозначена передняя поверхность, формирующая передний угол.

[0054] С учетом того, что полная длина режущей кромки в проходящем направлении главной режущей кромки (2) складывается из длины (A) главной режущей кромки (2) и длины (B) подточенной режущей кромки (1), сверло согласно пятому варианту реализации удовлетворяет соотношению: A>B. Передний угол (θ1), сформированный главной режущей кромкой (2), и передний угол (θ2), сформированный подточенной режущей кромкой (1), удовлетворяют соотношению: θ1>θ2>0°. Однако, передний угол θ2≈0° (θ2<0°, почти = 0°) только непосредственно ниже поперечной кромки (4).

[0055] В описанных выше сверлах согласно вышеуказанным с третьего по пятый вариантам реализации, а также сверлах согласно вышеуказанным первому и второму вариантам реализации подточенная режущая кромка (1) имеет особенность, состоящую в том, она имеет по существу параболическую форму (по существу U-образную) с наклоном в направлении (C) к оси сверла при наблюдении с передней стороны сверла. Такая форма способствует уменьшению нагрузки на поперечную кромку и позволяет уменьшить ширину поперечной кромки, даже если геометрические параметры сверла не удовлетворяют соотношению: 0 [0056] Ниже описан профиль точильного круга для создания подточенной режущей кромки (1) в сверле согласно настоящему изобретению. На фиг.13 и 14 показан пример профиля точильного круга и вращательная оконечная часть (периферийная часть) точильного круга. Точильный круг имеет по меньшей мере один радиус кривизны своей вращательной оконечной части. Один из радиусов кривизны точильного круга является радиусом R1, предназначенным для создания подточенной режущей кромки, который в основном применяют к режущей кромке. Другим радиусом кривизны является радиус R2, формирующий криволинейную поверхность, который расположен рядом с радиусом R1 и гладко соединен с R1 таким образом, что в основном входит в контакт с его началом. [0057] На основе комбинации указанных двух радиусов R1 и R2 кривизны изменяют размерное соотношение R1 и R2 (R1=R2, R1 ПРИМЕРЫ [0058] Ниже технический эффект настоящего изобретения будет описан более подробно с использованием результатов измерений, выполненных на сверле согласно настоящему изобретению, в примерах и сравнительных примерах, приведенных ниже. Однако, настоящее изобретение в любом случае не ограничивается описанными ниже примерами. [0059] 1. Испытание на основе вышеуказанного соотношения между длиной главной режущей кромки (A) и длиной подточенной режущей кромки (B). <Испытание 1: соотношение между длиной главной режущей кромки (A) и длиной подточенной режущей кромки (B)> В Таблице 1 представлены шесть различных видов подточки с размерами B, выполненной для сверла диаметром 10 мм (радиус R=5 мм), и были изготовлены сверла в соответствии с указанными примерами и сравнительными примерами. Все задние углы сверл были заданы равными 4°, и все ширины поперечной кромки составляли 0,5 мм. [0060]

[0061] После крепления сверл в вышеуказанных примерах и сравнительных примерах в сменном патроне ручной дрели (изготовленной компанией Panasonic), во всех примерах, приведенных в Таблице 1, один и тот же оператор вручную выполнял операцию сверления до тех пор, пока периферийная режущая кромка не погружалась в металлическую пластину (выполненную из материала SS400 и имеющую толщину 9 мм) (как показано на фиг.15). Операторы оценивали легкость сверления каждым сверлом на основе следующих стандартов. Результаты оценки представлены в Таблице 2.

<Критерий оценки>

о - Относительно легко (требуется небольшое усилие для сверления)

× - Тяжело (требуется большое усилие для сверления)

[0062]

[0063] Как показано в Таблице 2, сверла, использованные в примерах (0

[0064] <Испытание 2: Сравнение 1 с конкурирующими продуктами, и т.п.>

Были подготовлены четыре вида сверл (диаметром 8,5 мм), как показано в Таблице 3. Сверло в примере 5 является сверлом согласно настоящему изобретению (показанным на фиг.1), и сверла в сравнительных примерах 3-5 имеют конфигурации, показанные на фиг.16(a)-16(c) соответственно.

[0065]

[0066] После крепления сверла в вышеуказанном примере 5 и сравнительных примерах 3-5 в сменном патроне ручной дрели (изготовленной компанией Panasonic), во всех примерах, приведенных в Таблице 3, один и тот же оператор вручную выполнял операцию сверления на металлической пластине (выполненную из материала SS400 и имеющую толщину 9 мм). После углубления в заготовку примерно 70% расстояния от кончика сверла до периферийной режущей кромки сверление было временно остановлено, и после проверки формы отверстия сверление было продолжено до более глубокого погружения периферийной режущей кромки. Результаты оценки для каждого сверла представлены в Таблицах 4 и 5. Кроме того, причина для проверки формы отверстия состоит в том, что отверстие с трудом принимает коническую форму, если сопротивление сверлению изменяется во время выполнения операции.

[0067]

[0068]

[0069] Как показано в Таблицах 4 и 5, поскольку сопротивление сверлению для сверл в приведенных примерах является уменьшенным, и сами меньше вибрируют по сравнению со сверлами из сравнительных примеров, сверление может быть без затруднений выполнено с применением небольшой физической силы, и во время операции сверления вырабатывается тонкая непрерывная стружка. Кроме того, в случаях, в которых детали, например, автозапчасти и электрические компоненты изготавливают в больших количествах, непрерывная стружка, вырабатываемая с возможностью обматывания вокруг сверла, не является предпочтительной по причине механической автоматизации и работы без обслуживающего персонала. Таким образом, изготовители сверл отдают предпочтение разработке сверл, подходящих для автоматических машин, которые не вырабатывают непрерывную стружку. Однако, в случаях, в которых используют ручную дрель (для сборки детской железной дороги, и т.п.) или в которых используют сверлильный станок с ручной подачей, благодаря тому, что операторы могут сразу удалить стружку, производительность повышается, поскольку повышается эффективность сверления, даже если вырабатывается непрерывная стружка. Кроме того, предотвращается скопление стружки при сверлении глубоких отверстий благодаря продвижению стружки вдоль канавки сверла.

[0070] <Испытание 3: Сравнение 2 с конкурирующими продуктами, и т.п.>

Были подготовлены четыре вида сверл (диаметром 6,5 мм), как показано в Таблице 6. Сверло в примере 6 является сверлом согласно настоящему изобретению (как показано на фиг.1), и сверла в сравнительных примерах 6-8 имеют конфигурации, показанные на фиг.16(a)-16(c) соответственно. Кроме того, сверло диаметром 6,5 мм было выбрано для создания периферийной режущей кромки для сверления металлической пластины (толщиной 3 мм), которая будет описана ниже, до того, как кончик сверла проникнет сквозь металлическую пластину.

[0071]

[0072] При использовании сверлильного станка (изготовленного компанией Kitagawa Iron Works Co., Ltd), оснащенного сверлами, использованными в вышеуказанном примере 6 и сравнительных примерах 6-8, во всех примерах, указанных в Таблице 6, один и тот же оператор выполнил сверление сквозного отверстия в металлической пластине (выполненную из материала SUS304 и имеющую толщину 3 мм, ширину 60 мм и длину 320 мм). Сверление выполнялось непрерывно и прекращалось, когда оператор считал, что сверло является непригодным (т.е., при невозможности сверления отверстия), и затем оператор оценивал ресурс сверла в зависимости от количества просверленных отверстий. Результаты представлены в Таблице 7.

[0073]

[0074] Из Таблицы 7 очевидно, что сверла, использованные в примерах, имеют ресурс, который намного превышает ресурс сверл, использованных в сравнительных примерах, при сверлении материала SUS304, который является более твердым для сверления, чем материал SS.

[0075] <Испытание 4: Сравнение с другими изобретениями Заявителя>

Были подготовлены три вида сверл (диаметром 8,2 мм), которые представлены в Таблице 8. Сверло в примере 7 является сверлом согласно настоящему изобретению (как показано на фиг.8). Сверло в сравнительном примере 9 является сверлом, которое было описано в документе Tokugan 2010-203777 (предварительной патентной заявке Заявителя), и сверло в сравнительном примере 10 является сверлом, которое было описано в указанном патентном документе 2. Кроме того, почти отсутствуют различия в рабочих характеристиках материалов. В сверле, использованном в примере 6, угол наклона между точильным кругом, использованным для выполнения подточки, и осью сверла составлял 27,5° (среднее значение диапазона 20-35°), и подточка сверла была выполнена вдоль тангенциальная линии точильного круга (угол подточки (как показано на фиг.4) составил θ=0°).

[0076]

[0077] При сверлении отверстий в заготовке (сменной панели, пластине из высокопрочной стали, изготовленной компанией Daihatsu Move car) с использованием вышеуказанных трех видов сверл были проверены эффективность сверления и ресурс сверл. Сверление отверстий было выполнено до одной и той же глубины во всех примерах, указанных в Таблице 8, без сверления сквозных отверстии для предотвращения поломки. В первую очередь была проверена эффективность сверления путем высверливания одного отверстия за один раз с использованием вышеуказанных трех видов сверл. Результаты представлены в Таблице 9.

[0078]

[0079] Сверление отверстий было выполнено с использованием сверл, указанных в приведенном выше примере 7 и сравнительных примерах 9-10. Операция сверления выполнялась непрерывно и прекращалась, когда оператор считал, что сверло является непригодным (ввиду невозможности высверливать отверстие), после чего оператор оценивал ресурс сверла в зависимости от количества просверленных отверстий. Результаты представлены в Таблице 10.

[0080]

[0081] Из Таблицы 10 видно, что сверло, использованное в примере 7, имеет эффективность сверления и ресурс, отличающиеся от сверл, использованных в сравнительных примерах 9 и 10. Кроме того, осмотр кончика каждого сверла под лупой показало, что в сверлах, использованных в сравнительных примерах 9 и 10, края поперечной кромки являются истертыми в значительной степени, но с другой стороны, в сверле, использованном в примере 6, истирание края поперечной кромки было небольшим, и вся режущая кромка является истертой одинаково, несмотря на большое количество отверстий, просверленных сверлом из примера 6. Поскольку сверло, использованное в примере 7, имеет самую большую ширину поперечной кромки, можно предположить, что сила нажатия оператором на сверло была распределена, и край поперечной кромки в меньшей степени подвергался истиранию по сравнению со сверлами, использованными в сравнительных примерах 9 и 10, что позволило просверлить большое количество отверстий. Кроме того, предполагается, что причина снижения усилия сверления, примерно равного снижению усилия за счет уменьшения ширины поперечной кромки, наблюдаемого даже при увеличенной ширине поперечной кромки, состоит в том, что указанное сверло имело передний угол, улучшающий сверление.

[0082] 2. Испытание на основе формы подточки

В вышеуказанном Испытании 1-4 было подтверждено, что сверло, которое удовлетворяет соотношению: 0 [0083] Кроме того, все сверла в вышеуказанных примерах 1-7 имеют подточенную поверхность заданной формы (определенный в пункте 1 приложенной формулы), и все сверла в сравнительных примерах 1-10 не имеют подточенной поверхности заданной формы. Дополнительные объяснения относительно сверл, использованных в вышеуказанном Испытании 1 (в примерах 1-4 и сравнительных примерах 1 и 2), даны именно с этой точки зрения. В Испытании 1 были выполнены пять видов размеров подточки для одного типа сверла в основном с целью соблюдения соотношения А и В. Подточка была выполнена посредством специально созданного точильного круга, в основном использованного для формирования на сверле подточки размером 4,5 мм, в частности точильного круга, показанного на фиг.13(2). Поскольку ширина поперечной кромки для всех сверл была задана 0,5 мм, длина подточенной режущей кромки (B) регулировалась путем изменения переднего угла 9, как описано со ссылкой на фиг.4(a) и 4(b). В результате, в примерах 1-4 подточка выполнялась способом, показанным на фиг.4(b), согласно которому точильный круг вводили в глубокий контакт с канавкой сверла (θ<20°), хотя в сравнительных примерах 1 и 2 подточки были сформированы способом, показанным на фиг.4(a), согласно которому точильный круг вводили в относительно неглубокий контакт с канавкой сверла. (Таким образом, результирующий передний угол составлял: θ>20°). Таким образом, сверла, использованные в примерах 1-4, имеют подточенные поверхности вышеуказанной заданной формы (согласно пункту 1 приложенной формулы). Но с другой стороны, в сравнительных примерах 1 и 2 формы подточки при наблюдении со стороны кончиков сверла имели форму дуги, почти как показано на фиг.16(b), и подточенные поверхности, образованные подточенными режущими кромками, по существу не имели параболическую форму с наклоном в направлении к оси сверла при наблюдении с передней стороны сверла, но приближались к форме почти простого круга. Кроме того, не наблюдался наклон в направлении к оси сверла. [0084] <Испытание 5: дополнительное испытание 1> (1) Задание диаметра сверла На основании фактических условий на месте выполнения операций были выбраны сверла трех следующих диаметров, которые равны диаметрам базовых отверстий для винтов: 1. М4: 3,3 мм 2. М5: 4,2 мм 3. М6: 5,2 мм [0085] (2) Изготовление и испытание сверл в примерах Для вышеуказанных трех диаметров использованные в примерах 8-10 сверла были изготовлены с учетом трех условий, указанных в Таблице 11. [0086]

[0087] С использованием сверл, перечисленных в вышеуказанных примерах 8-10, были выполнены испытания на сверление отверстий, в которых сверлили одно отверстие в заготовках (пластинах, выполненных из стали SUS304, толщиной 3 мм и размером 100 мм×500 мм) посредством сверлильного станка (произведенного компанией Kitagawa Industries Co., Ltd., модель KFS-410 (с вращением шпинделя 320 об/мин и питанием от электросети с частотой 60 Гц)), измеряли время, необходимое для сверления одного отверстия, и наблюдали форму стружки. Результаты приведены в Таблице 12.

[0088]

[0089] После испытаний на сверление отверстия посредством сверлильного станка при использовании тех же сверл, использованных в вышеуказанных примерах 8-10, были выполнены испытания на сверление отверстия в тех же заготовках посредством пневматического сверла (ручной пневматической дрели) (произведенной компанией KTS. Co., Ltd., модель АТ12М, скорость холостого хода 1200 об/мин). Заготовки были зафиксированы вертикально с использованием зажимного приспособления, и сверление отверстий было выполнено в перпендикулярном направлении относительно заготовкам сверлами, использованными в примерах 8-10, ориентированными горизонтально. (Горизонтальное сверление отверстий в значительной степени зависит от силы рук оператора, поскольку он не может приложить вес своего тела к сверлу, в отличие от вертикального сверления отверстий, в результате чего усилие подачи при сверлении (эффективность сверления) может быть отражена в численных значениях). Давление воздуха для привода пневматической дрели было задано как 6-8 Кг/мм2. Кроме того, поскольку время сверления изменялось в зависимости от силы рук операторов, сверление отверстий было выполнено 3 раза для каждого сверла соответственно с вычислением средних значений. Также наблюдалась форма стружки. Результаты приведены в Таблице 13.

[0090]

[0091] (3) Изготовление и испытание сверл в сравнительных примерах

Для вышеуказанных трех диаметров сверл, использованных в сравнительных примерах 11-13, были изготовлены сверла с соблюдением трех условий, указанных в Таблице 14.

[0092]

[0093] (3-1) Сверло, использованное в сравнительном примере 11.

Поскольку сверло, использованное в сравнительном примере 11, имеет диаметр меньше 3,175 мм и содержит кривую линию в подточке, оно было изготовлено на основе сверла диаметром 3,3 мм, диаметр которого фактически является наиболее близким к диаметру сверла тоньше 3,175 может быть, и сравнивалось с результатами измерений в примере 8. Другой размер сверла, использованного в сравнительном примере 11, представлен ниже (см. публикацию 1).

Ширина поперечной кромки: 0,15 мм

Угол наклона вырезов: α=60°

Осевая длина вырезов: d=l,21 мм

Передний угол: -10°

[0094] (3-2) Сверло, использованное в сравнительном примере 12.

Сверло, использованное в сравнительном примере 12, имеет передний угол в области подточки: +5~15°. Оно было изготовлено на основе сверла диаметром 4,2 мм и сравнивалось с результатами измерений в примере 9. Другой размер сверла, использованного в сравнительном примере 12, представлен ниже (см. Публикацию 2).

Ширина поперечной кромки: 0,19 мм

Передний угол: +5°

[0095] (3-3) Сверло, использованное в сравнительном примере 13.

Поскольку сверло, использованное в сравнительном примере 13, которое имеет особенность, состоящую в том, что его подточенная часть (утончающая режущую кромку) является более длинной, чем часть его режущей кромки (главной режущей кромки), было изготовлено на основе сверла диаметром 5,2 мм и сравнивалось с результатами измерений в примере 10, причем форма подточенной части, длина которой становится более длинной, вызывает смещение режущей кромки. Другой размер сверла, использованного в сравнительном примере 13, представлен ниже (см. Публикацию 3).

Ширина поперечной кромки: 0,22 мм

L1: 0,86 мм

L2: 1,83 мм

L2/L1=2,13 (как удовлетворяющее соотношению: L2=1,3×L1~3,0×L1).

Передний угол: -5°

[0096] Для сверл, использованных в сравнительных примерах 11-13, вначале ширина поперечной кромки была задана равной ширине поперечной кромки в сверлах, использованных в примерах, но поскольку эффективность сверления была очень низкой, сверла были изготовлены с новой шириной поперечной кромки, которая была задана как 4-5% от диаметров сверл. В предположении, что сверла, использованные в сравнительных примерах 11-13, предназначены для сверления отверстий в заготовках из нержавеющей стали, было измерено время, затраченное на сверление только одного отверстия, для сверлильного станка и затем для ручной дрели, поскольку два или больше последовательных сверлений отверстий не гарантировалось. (Несмотря на высокую вероятность разрушения режущей кромки в отверстии, сверление которого выполнялось посредством ручной дрели, предполагалось заранее, что повреждение режущей кромки будет уменьшено при сверлении отверстия посредством сверлильного станка).

[0097] С использованием сверл, перечисленных в вышеуказанных сравнительных примерах 11-13, были выполнены испытания на сверление отверстий посредством сверлильного станка, как и в примерах 8-10, было измерено время, необходимое для сверления отверстий, и наблюдалась форма стружки. Результаты представлены в Таблице 15.

[0098]

[0099] После выполнения испытаний на сверление отверстий с использованием вышеуказанного сверлильного станка и использованием тех же сверл, которые были использованы в вышеуказанных примерах 8-10, были выполнены испытания на сверление отверстий с использованием пневматической дрели (ручной пневматической дрели), как и в примерах 8-10, было измерено время, необходимое для сверления отверстий, и наблюдалась форма стружки. Результаты представлены в Таблице 16.

[0100]

[0101] (4) Сравнивание

Результаты измерений, полученные в примерах и сравнительных примерах, (время (сек), необходимое для сверления отверстий), были сравнены для сверл одного диаметра. Результаты представлены в Таблице 17.

[0102]

[0103] В Таблице 17 подтвержден тот факт, что сверлами, использованными в примерах, можно сверлить отверстия со скоростями, которые в 2-3 раза или больше превышают скорости сверления с использованием сверл из сравнительных примеров. Считается, что имеются небольшие различия во времени сверления отверстий в зависимости от положения подточки сверл в примерах (различие в примерах 8-10), поскольку время сверления отверстия в небольшой степени увеличивается с увеличением диаметра сверла. Предполагается, что причина того, что время сверления отверстия пневматической дрелью (ручной пневматической дрелью) является уменьшенным по сравнению со сверлением посредством сверлильного станка, состоит в том, что сверлильный станок использовался с минимальной скоростью вращения (320 об/мин при частоте питающего тока 60 Гц). (При рассмотрении сверл с диаметром 3,3-5,2 мм предполагалось, что скорость вращения, превышающая минимальную скорость вращения в два или больше раз, должна быть более подходящей, но испытание было выполнено с минимальной скоростью вращения для предотвращения поломки сверла непосредственно во время испытания). Несмотря на то, что для сверл, использованных в сравнительных примерах, время, необходимое для сверления отверстий, имеет тенденцию к увеличению при увеличении количества просверленных отверстий, и эффективность сверления, казалось, постепенно уменьшалась, за исключением некоторых результатов (второе время и третье время в сравнительном примере 11 показывают реверсированную динамику), в примерах подобная тенденция отсутствовала, и эффективность сверления указанных сверл, как выяснилось, не снизилась. Тот факт, что вьющаяся стружка вырабатывалась при использовании сверл в примерах, и, с другой стороны, порошкообразная стружка вырабатывалась при использовании сверл в сравнительных примерах, также доказывают, что сверла в примерах отличаются более высокой эффективностью сверления, чем сверла в сравнительных примерах.

[0104] <Испытание 6: дополнительное испытание 2>

После завершения вышеуказанного дополнительного испытания 1 были еще использованы сверла в примерах 8-10 и сверла в сравнительных примерах 11-13, причем указанные сверла были установлены в вышеуказанный сверлильный станок для последовательного сверления сквозных отверстий в той же самой заготовке, как показано в вышеуказанном дополнительном испытании 1. Режущие кромки сверл проверялись в произвольное время с уделением пристального внимания к шуму во время сверления или изменению сопротивления сверлению. При возникновении в режущих кромках повреждений, достаточных для создания затруднений сверлению (крошение, истирание, и т.п.), сверление прекращалось, и подсчитывалось количество сквозных отверстий, просверленных к этому времени. Кроме того, наблюдалась форма стружки. Кроме того, для сверл, использованных в примерах 8-10, сверление отверстий было прекращено до возникновения повреждений, достаточных для создания затруднений сверлению, по причине недостаточного размера использованных заготовок (было использовано все пространство для сверления отверстий). Результаты измерений для сверл, использованных в примерах, представлены в Таблице 18, и результаты измерений для сверл, использованных в сравнительных примерах, представлены в Таблице 19.

[0105]

[0106]

[0107] Таблицы 18 и 19 подтверждают, что сверла, использованные в примерах, могут сверлить по меньшей мере примерно в 4 раза (на основании сравнения примера 10 и сравнительного примера 13) до примерно 17 раз (на основании сравнения примера 8 и сравнительного примера 11) больше отверстий по сравнению со сверлами, использованными в сравнительных примерах. По всей видимости имеются небольшие различия (в примерах 8-10) между сверлами, использованными в примерах, в зависимости от положения подточки. При сверлении сверлами, использованными в примерах, вырабатывалась тонкая вьющаяся стружка, подобная синусоидальной кривой. Стружка такой формы часто наблюдалась для алюминия, использованного в качестве материала для заготовок, но редко наблюдалась для нержавеющей стали, что является свидетельством превосходной эффективности сверления указанными сверлами. С другой стороны, при сверлении сверлами, использованными в сравнительных примерах, вырабатывалась порошкообразная стружка. Таким образом, сверла, использованные в примерах, как выяснилось, отличаются более высокой эффективностью сверления от сверл, использованных в сравнительных примерах.

Промышленная применимость

[0108] Настоящее изобретение может найти соответствующее применение для сверл, используемых при ручном сверлении отверстий с использованием ручной дрели, сверлильного станка или подобных устройств.

[0109] Список позиционных номеров:

1 - Подточенная режущая кромка

2 - Главная режущая кромка

3 - Задняя поверхность

4 - Поперечная кромка

5 - Передняя поверхность, сформированная главной режущей кромкой

6 - Передняя поверхность, сформированная подточкой

7 - Центральная часть кончика сверла

8 - Подточенная поверхность, сформированная подточенной режущей кромкой

9 - Часть, ширина которой в направлении, параллельном поперечной кромке, является более узкой, чем ширина поперечной кромки

10 - Передняя поверхность, формирующая передний угол

A - Длина главной режущей кромки

B - Длина подточенной режущей кромки

C - Направление оси сверла

D - Выносная линия, проходящая в направлении кончика сверла вдоль самой глубокой части подточенной поверхности

d - Расстояние смещения

R - Радиус сверла

θ1 - Передний угол, сформированный главной режущей кромкой

θ2 - Передний угол, сформированный подточенной режущей кромкой

α1 - Угол заострения, сформированный главной режущей кромкой

α2 - Угол заострения, сформированный подточенной режущей кромкой

β - Задний угол

γ - Угол наклона подточенной поверхности

R1 - Радиус передней поверхности, сформированной главной режущей кромкой

R2 - Радиус передней поверхности, сформированной подточкой

W - Ширина поперечной кромки

θ - Угол контакта сверла с точильным кругом во время формирования подточки.

Реферат

Изобретение относится к машиностроению и может быть использовано при сверлении с использованием ручной дрели, сверлильного станка или тому подобного инструмента. Сверло имеет две режущие кромки, сформированные симметрично относительно оси вращения. В сверле выполнена подточка указанных режущих кромок в виде кривой линии, проходящей от края поперечной кромки до наружной периферийной стороны сверла. Главная режущая кромка проходит от конца подточенной режущей кромки в наружном направлении к периферийной стороне сверла при наблюдении со стороны кончика сверла. Подточенная поверхность, сформированная подточенной режущей кромкой, имеет U-образную форму с наклоном в направлении к оси сверла при наблюдении с передней стороны сверла. Передний угол сверла, сформированный главной режущей кромкой, больше переднего угла, сформированного подточенной режущей кромкой, за исключением части, расположенной под поперечной режущей кромкой. Обеспечивается эффективный отвод стружки из зоны резания, уменьшается сопротивление сверлению, увеличивается производительность. 7 з.п. ф-лы, 19 табл., 16 ил.

Формула

содержат подточенную режущую кромку, проходящую от края поперечной кромки в направлении к периферийной стороне сверла для создания формы и включающую в себя кривые, и главную режущую кромку, проходящую от оконечной части подточенной режущей кромки к периферийному концу сверла при наблюдении со стороны кончика сверла, при этом

подточенная поверхность, сформированная подточенной режущей кромкой, по существу, является U-образной с наклоном в направлении оси сверла при наблюдении с передней стороны сверла, причем

передний угол θ1, сформированный главной режущей кромкой, и передний угол θ2, сформированный подточенной режущей кромкой, выбраны из условия θ1>θ2>0°, за исключением части, расположенной непосредственно под поперечной кромкой.

Комментарии