Сверло - RU2277458C2

Код документа: RU2277458C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к цельным сверлам, имеющим первый конец с рабочей частью с, по крайней мере, двумя режущими кромками для обработки металлических заготовок путем выполнения в них отверстий, противолежащий второй конец и канавки, число которых соответствует числу режущих кромок, проходящие от первого конца к другому концу и предназначенные для формирования и удаления стружки от соответствующих режущих кромок.

Уровень техники и описание аналогов

Канавки, например спирального сверла, имеют две важные функции, а именно: с одной стороны - формирование стружки (включая стружкодробление) и с другой стороны - удаление сформированной стружки. Образование стружки происходит в пространстве непосредственно позади каждой режущей кромки, независимо от того, образована кромка путем заточки сверла как такового или на отдельной режущей пластине, которая закреплена на рабочей части механически или, например, с помощью пайки. В этом переднем пространстве канавки материал, первоначально отделяемый режущей кромкой от заготовки в виде ленты, завивается и дробится, образуя таким образом элементы стружки определенной формы и размера.

При проектировании сверл вышеупомянутого типа сталкиваются со сложностью достижения требуемых скоростей резания из-за частого появления термических трещин на уголках сверла, где такие термические трещины обычное явление.

Первой задачей изобретения является создание нового типа сверла, дающего возможность достижения более высокой скорости резания в процессе сверления металла.

Второй задачей изобретения является создание нового типа сверла, имеющего настолько оптимизированную форму пластин, что становится возможным достижение высокой скорости резания без повреждения обработанной поверхности просверливаемого отверстия.

Третьей задачей изобретения является создание сверла, в котором пластины имеют настолько оптимизированную форму, что в процессе сверления увеличенная скорость резания становится возможной при поддержании достаточной стойкости сверлильного инструмента.

Эти и другие задачи решаются посредством сверла, характеризующегося совокупностью признаков, включенных в формулу изобретения.

Краткое описание чертежей

На фиг.1 приведен вид в перспективе на сверло в соответствии с изобретением;

фиг.2 - схематический продольный вид на сверло, показанное на фиг.1;

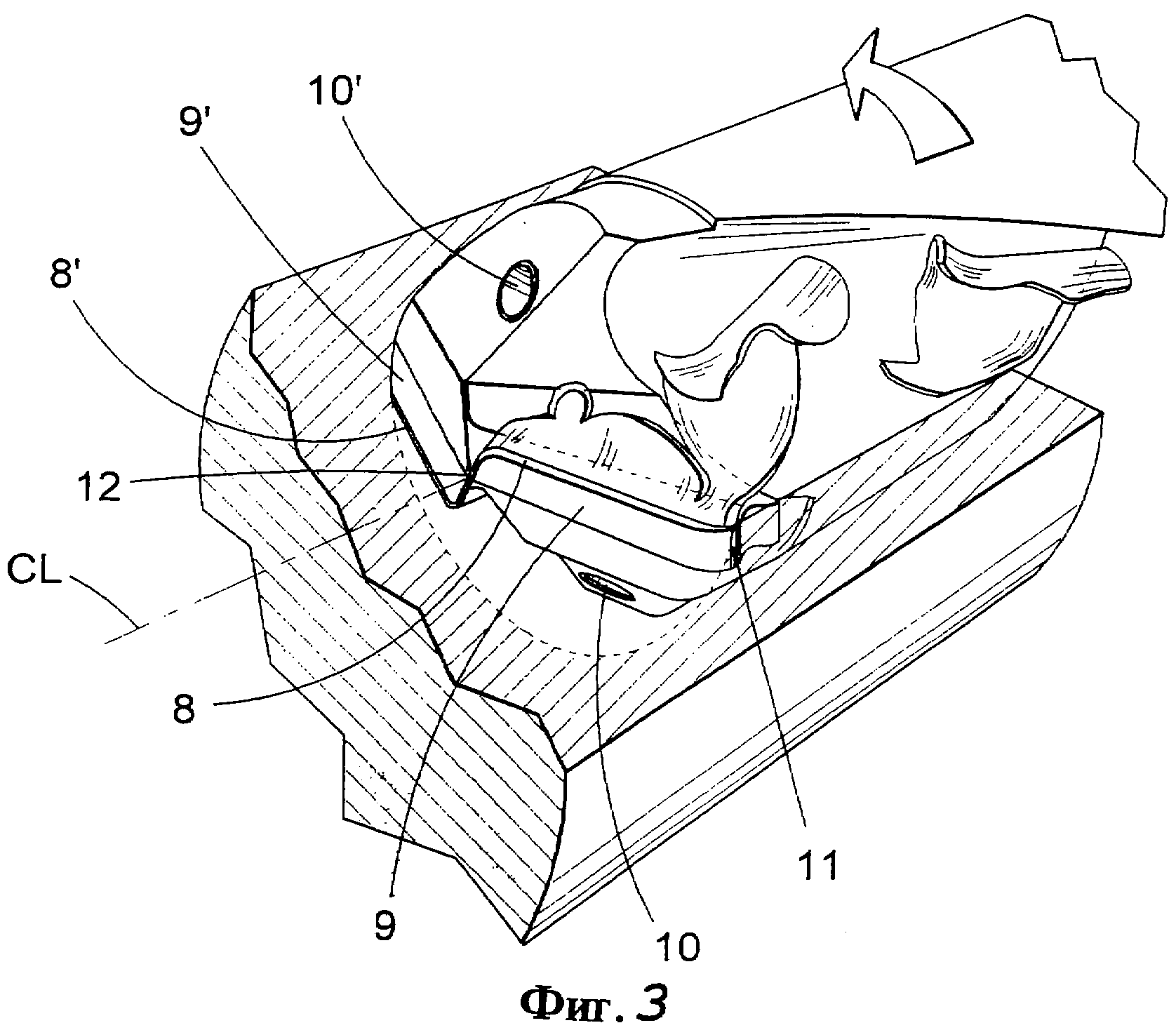

фиг.3 - увеличенный вид в перспективе рабочей части сверла на фиг.2;

фиг.4 - увеличенный вид сбоку на уголок пластины сверла на фиг.3;

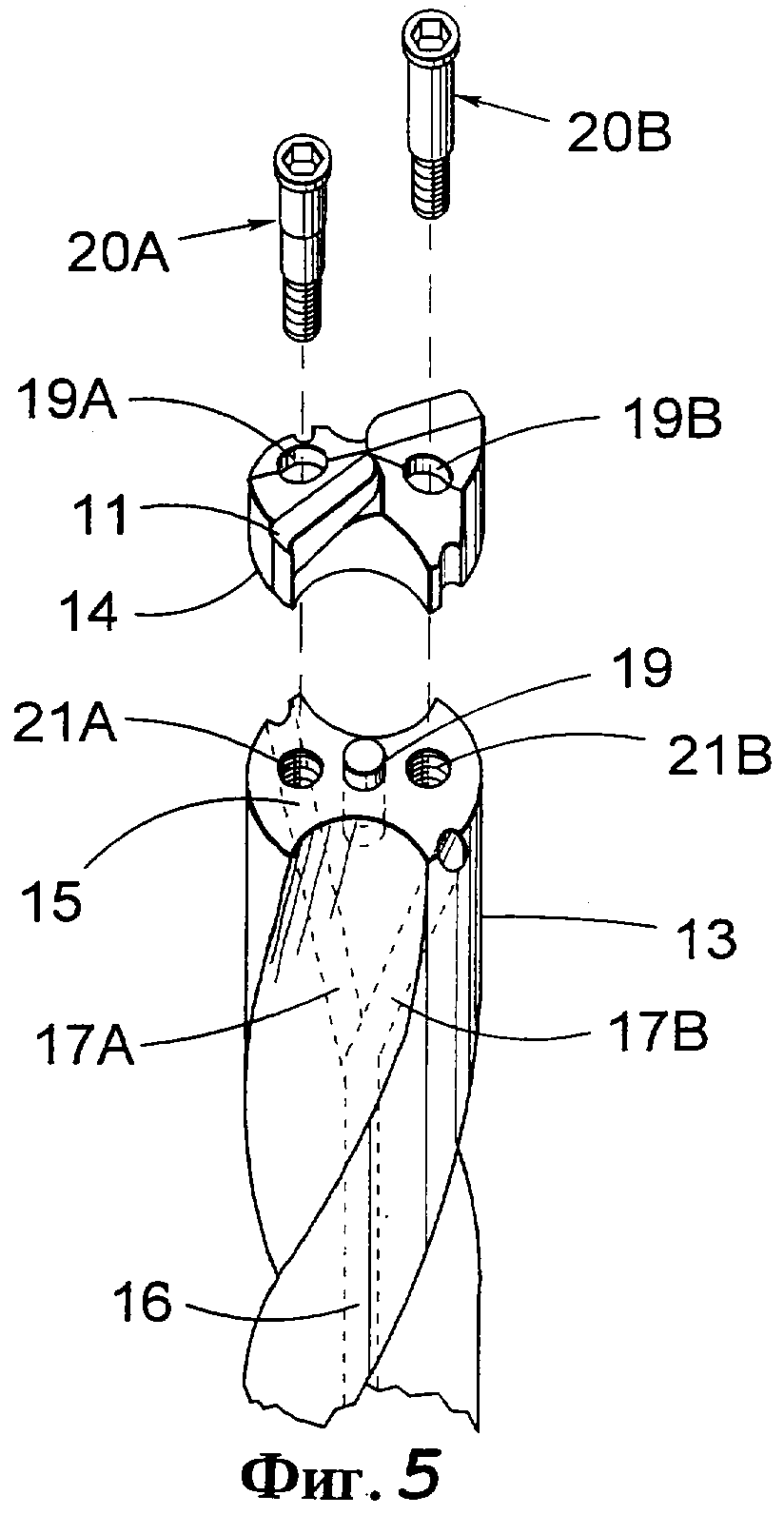

фиг.5 - вид на альтернативный вариант изобретения в разобранном состоянии;

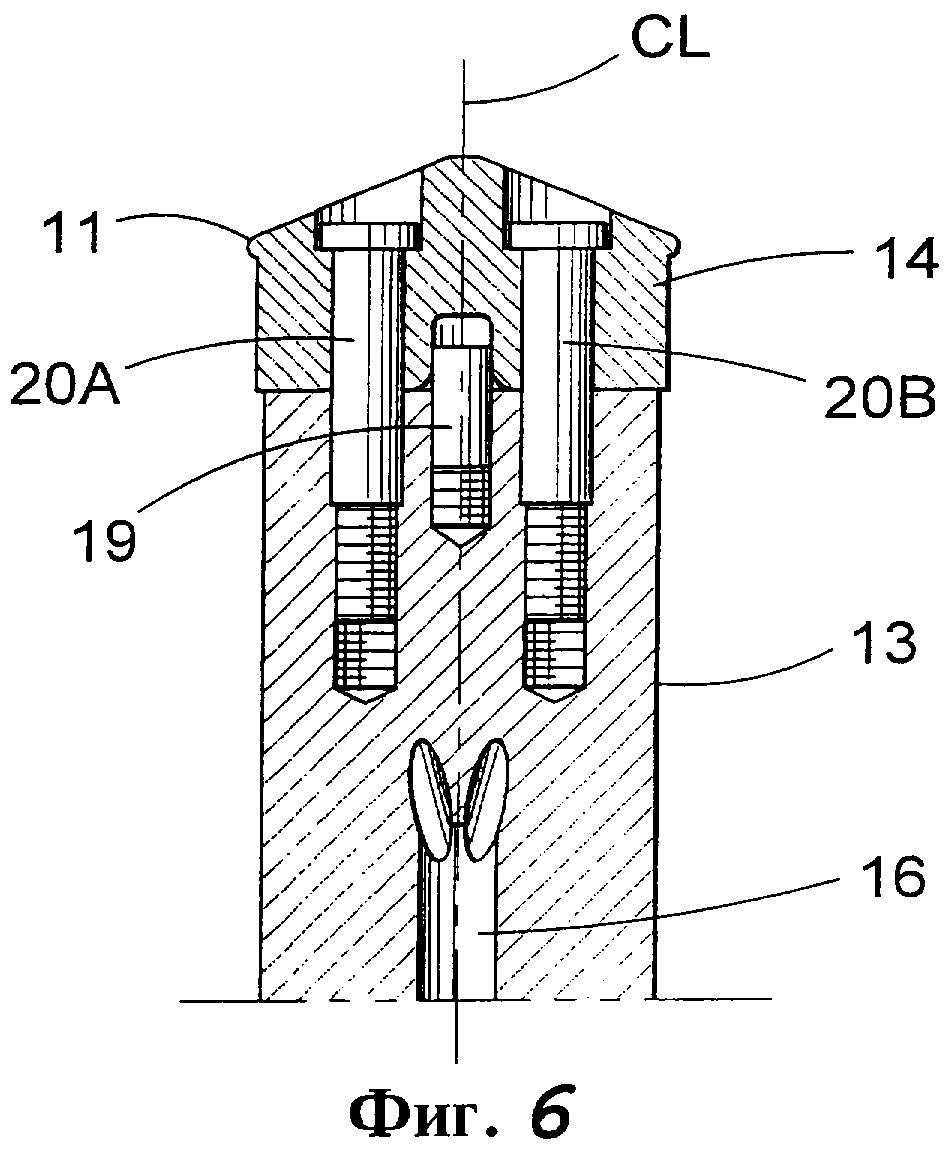

фиг.6 - продольное сечение варианта на фиг.3;

фиг.7 - вид в перспективе на альтернативный вариант сверла;

фиг.8 - увеличенный вид сбоку на сверло в соответствии с фиг.7;

фиг.9 - увеличенный вид сбоку уголковой части пластины сверла в соответствии с альтернативным вариантом;

фиг.10 - поперечное сечение пластины сверла в соответствии с альтернативным вариантом изобретения.

Детальное описание предпочтительных вариантов изобретения

На чертежах позицией 1 обозначено цельное сверло из соответствующей инструментальной стали с первым концом или рабочей частью 2 и противоположным вторым концом 3. На втором, заднем конце показанный вариант сверла имеет утолщенную часть 4, предназначенную для установки в держатель. От сердцевины выступают два пера 6, 6', ограничивающие две канавки 7, 7'. В показанном варианте сверло является спиральным сверлом, в котором перья 6, 6', а также канавки 7, 7' выполнены винтовыми вокруг продольной оси корпуса. На практике эти канавки известным образом имеют одинаковый угол наклона в диапазоне 20-30°. В альтернативных вариантах эти канавки 7, 7' могут быть прямыми. На рабочей части 2 выполнены две режущие кромки 8, 8', которые в данном случае сформированы на специальных режущих пластинах 9, 9', зафиксированных на рабочей части подходящим образом, например, пайкой. Однако эти кромки 8, 8' могут быть также сформированы заточкой поверхностей соответствующей формы на сверле как таковом или на части, имеющей возможность разъединения с корпусом сверла. Следует также отметить, что сверло 1 может быть выполнено с одним или более осевыми каналами (см. фиг.3), которые ведут к двум отверстиям 10, 10' вблизи режущих кромок 8, 8'. Известным образом охлаждающее вещество может быть подано через эти каналы к рабочей части сверла. Термин «цельное сверло», использованный выше и далее в формуле изобретения, выбран с целью отличить сверло в соответствии с изобретением от сверл в виде трубы, но не исключать такие сверла, в теле которых имеется один или несколько каналов для охлаждающего вещества.

В соответствии с изобретением концевые части боковых поверхностей пластины выполнены в форме скругленных частей 11, предпочтительно размещенных в угловых частях, выступающих по отношению к остальной пластине. Радиусная поверхность при вершине каждой такой угловой части 11 может быть составлена из одного кругового сегмента с одним радиусом или из множества круговых сегментов, которые пересекают верхнюю поверхность по линиям пересечения, составляющим части кромки с несколькими различными радиусами R1, R2 и R3, как показано на фиг.4. Когда выполняются различные радиусы, смежные сегменты всегда имеют различные радиусные части вдоль упомянутых частей кромки. Радиус R2 всегда будет существенно больше, чем R1, и предназначен для обеспечения эффекта «зачистной кромки» для улучшения качества обработанной поверхности вдоль кромки d. Это применяется как при прямом осевом перемещении сверла при сверлении заготовки, так и при отводе сверла в противоположном направлении. Радиус R3 несколько меньше, чем как R1, так и R2.

Прямые кромки 8, 8' рабочей части сверла расположены так, что они сходятся под тупым углом в центре 12 сверла, где они вместе образуют S-образный контур с позитивными передними поверхностями вдоль режущих кромок. Кривизна этих режущих кромок 8, 8' больше вблизи центральной оси сверла CL, чем на удалении от нее. Передние поверхности выполнены с нулевым передним углом непосредственно вблизи упомянутой центральной оси. Этот S-образный контур в сочетании с упомянутым нулевым передним углом в центре приводит к образованию коротких завитков стружки, которые легко могут быть удалены. Форма режущих кромок 8, 8' и упомянутых передних поверхностей описаны более детально в патенте Швеции SE-A-7812393.

На фиг.5 показано альтернативное сверло в соответствии с изобретением, содержащее корпус 13 и съемную рабочую часть 14. Передний торец 15 корпуса 13 выполнен плоским и расположен перпендикулярно центральной оси CL сверла. Центрально расположенный канал 16 для подвода жидкости проходит от крепежного конца до позиции, расположенной по оси внутри перед передним торцом 15. Канал 16 соединен с двумя диаметрально противоположно расположенными каналами 17А и 17В, которые выходят на периферию упомянутого переднего торца 15. Каждый из коротких каналов 17А и 17В расположен под острым углом к центральной оси CL, величина которого находится между 15 и 20°. Рабочая часть 14 имеет цилиндрическую базовую форму с частично конической верхней поверхностью. Рабочая часть 14 имеет также стружечные канавки, которые выполнены как продолжение стружечных канавок 7, 7'. На ее нижней стороне выполнено глухое центральное отверстие 18 (см. фиг.6) для размещения упругого резьбового штифта 19, установленного в корпусе 13. Рабочая часть 14 имеет также два отверстия 19А и 19В для размещения винтов 20А и 20В, предназначенных для ввинчивания в корпус 13 в соответствующие отверстия 21А и 21В.

В альтернативном варианте изобретения сверло выполнено цельным с прямыми канавками, его рабочая часть имеет две сходящиеся к центру сверла режущие кромки, периферийные части которых выполнены с радиусной уголковой поверхностью в соответствии с изобретением. Тело сверла выполнено составным из твердого сплава и включает сердцевину и окружающий ее наружный слой в виде трубы, причем упомянутая сердцевина состоит из относительно более прочного твердого сплава, а наружный слой - из более износостойкого твердого сплава. Сердцевина состоит из WC-Co твердого сплава, содержащего 5-20, предпочтительно 10-15 весовых % Со, тогда как наружный слой содержит 8-20 весовых % одного или более карбидов и/или карбонитридов 4-6 групп, предпочтительно Ti, Та или Nb. Различие в содержании Со между сердцевиной и наружным слоем должно быть 2-4 весовых %. Изменение содержания Со между сердцевиной и наружный слоем должно происходить в переходной зоне шириной 300-500 мкм.

С целью избежать проблем при изготовлении такого составного сверла, связанных с термическими трещинами, сердцевина и наружный слой должны быть изготовлены средствами порошковой металлургии, включающими прессование в два этапа в соответствии со способом, описанным в патенте Швеции 9604779-0.

Установлено, что для получения хорошего качества обработанной поверхности в просверленном отверстии различные радиусы кромок при выборе формы скругленной радиусной части 11, включающей различные круговые сегменты, должны быть выбраны из следующих диапазонов:

R1: 0,1-2,0 мм, предпочтительно 0,2-1,6 мм;

R2: 1,6-10,0 мм,

R3: 0,1-1,0 мм.

При выборе размера единственного радиуса скругления он должен быть в диапазоне 0,1-1,0 мм. При использовании сверла с базовой геометрией и поверхностью скругления уголка в соответствии с изобретением было найдено возможным при сверлении отверстий в низколегированной стали удвоить скорость резания. В одном случае использовалась скорость резания 100 м/мин, а после перехода на форму скругления уголка в соответствии с изобретением стало возможным достичь скорости резания 250 м/мин. В то же время было установлено возможным сохранить стойкость сверла, что указывает на превосходство, которое может быть достигнуто при использовании пластин для сверления, имеющих форму скругления при вершине в соответствии с изобретением.

Сверло на фиг.7, 8 имеет два расположенных вблизи гнезд под пластины канала 7, 7' для отвода жидкости со стружкой, которые могут быть выполнены винтовыми или прямыми, и расположены по разные стороны от центральной оси CL. Сверло 1 может также иметь каналы (не показаны) для подачи жидкости к его режущей части.

Гнезда под пластины спроектированы для установки двух пластин 9, 9', которые имеют центральное отверстие 9'' и предназначены для закрепления посредством центрального винта, установленного в корпусе. Одна из пластин является центральной пластиной 9', другая - наружной пластиной 9, которая наклонена по отношению к центральной оси CL под углом α таким образом, что определяет размер обрабатываемого отверстия. Между наружной и внутренней пластинами расположена шейка М, имеющая ширину, достаточную для достижения необходимой прочности. Размеры сверла определяются диаметром D. Каждое гнездо ограничено тангенциальной опорной поверхностью 22а, осевой опорной поверхностью 22b и радиальной опорной поверхностью 22с.

Каждая пластина имеет многоугольную базовую форму, в данном случае - квадратную базовую форму с двумя противоположными плоскими поверхностями 23, которые соединены четырьмя взаимно перпендикулярными боковыми поверхностями. Нижняя поверхность пластины меньше, чем верхняя поверхность 23, поскольку пластина имеет положительные задние углы. Линии пересечения между боковыми сторонами и верхней поверхностью определяют главные режущие кромки 24, 25, каждая из которых является прямой без разрывов и имеет на концах плавно скругленные части 26, 27.

Как видно на фиг.8, наружная пластина 9 наклонена наружу по отношению к центральной оси CL. Центральная пластина 9' должна быть расположена в осевом направлении слегка впереди наружной пластины 9, чтобы обеспечить лучшее направление радиальных сил, необходимое для поддержания требуемого диаметра обработки. Наружная пластина наклонена под углом α по отношению к прямой L, параллельной центральной оси CL. Размер угла α должен быть в диапазоне 0,5-5°.

В соответствии с изобретением концевые части поверхностей, примыкающих к кромке, выполнены в форме скругленных частей 26, 27, расположенных в угловых частях пластины, причем каждая такая угловая часть ограничена несколькими круговыми сегментами, которые пересекаются с верхней поверхностью пластины с образованием частей кромки с различными радиусами R1, R2 R3, как показано в увеличенном виде на фиг.9. Смежные сегменты всегда соответствуют различным частям из указанных частей кромки. Радиус R2, всегда значительно больший, чем R1, предназначен для повышения качества обработанной поверхности с использованием эффекта «зачистной кромки» вдоль вспомогательной кромки 28. Этот эффект возникает как при обработке заготовки сверлением вдоль оси, так и при осевом смещении сверла в противоположном направлении. Радиус R3 несколько меньше, чем как R1, так и R2.

Главная дуговая кромка 26 должна иметь радиус R1, который несколько меньше в позиции, смежной с главной кромкой 24, по сравнению с радиусом R2 вспомогательной режущей кромки 28. Кроме того, может быть выполнена дуговая кромка с радиусом R4, несколько меньшим по сравнению с R1, расположенная между дуговой кромкой 26 и вспомогательной кромкой 28.

На фиг.10 показан вариант пластины 9 в соответствии с изобретением, имеющей двойную позитивную геометрию. Это означает, что пластина имеет равные верхнюю и нижнюю поверхности 23а и 23b, пересекающиеся с боковыми поверхностями 29а, 29b под острым углом β.

Боковые поверхности таким образом составлены из направленных внутрь и вниз участков, расположенных под тупым углом γ, так, что образуется суженная часть 31. Это дает возможность пластине быть использованной как индексируемая пластина с удвоенным числом кромок по сравнению с односторонней пластиной. Центральное отверстие 30 пластины имеет поперечное сечение, уменьшающееся от верхней поверхности 23а внутрь и аналогично это отверстие имеет уменьшающееся поперечное сечение от нижней поверхности 23b внутрь к центру пластины.

Выбираемые размеры радиусов R1 и R2 зависят от диаметра сверла. Для диаметра 13-18 мм R1 должен быть 0,2-0,4 мм и R2 должен быть 1,6-4,0 мм. Для сверл в диапазоне размеров 18-58 мм R1 должен быть 1,6-4,0 мм и R2 должен быть 2,5-10 мм. Радиус R4 должен быть 0-1,0 мм. Длина вспомогательной кромки 28 должна быть в диапазоне 0,1-0,5 мм.

Реферат

Изобретение относится к области металлообработки, обработке отверстий. Сверло имеет передний конец, снабженный, по меньшей мере, двумя режущими кромками, которые образуют просверливаемое отверстие в заготовке, задний конец и несколько канавок, число которых соответствует числу режущих кромок, проходящих от переднего конца в направлении заднего конца и предназначенных для формирования и удаления стружки от соответствующих режущих кромок. Каждая режущая кромка имеет основную кромку, проходящую от ее центрального конца до периферийного конца, при этом центральный конец расположен по оси напротив периферийного конца, и вторичную кромку у периферийного конца основной кромки, причем указанная вторичная кромка имеет изогнутую форму. Для повышения скорости резания и качества обработанной поверхности вторичная кромка содержит передний, промежуточный и задний круговые сегменты, имеющие различные радиусы, при этом передний сегмент имеет радиус, который меньше, чем радиус промежуточного сегмента, но больше, чем радиус заднего сегмента. 3 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Сверло смоп

Комментарии