Ограничитель для сверлильного, фрезерного или зенковочного инструмента - RU2673366C2

Код документа: RU2673366C2

Чертежи

Описание

Изобретение относится к ограничителю для вращающегося сверлильного, фрезерного или зенковочного инструмента, а также к инструменту, к хвостовику которого прикреплен ограничитель.

Уровень техники

Известны ограничители для сверлильного, фрезерного или зенковочного инструмента, так называемые "микростопорные" переходники. Эти переходники обычно содержат хвостовик, удерживаемый в зажимном патроне токарного станка или ручного токарного инструмента, и подшипник, с которым стопорная втулка может свободно вращаться вокруг сверлильной, фрезерной или зенковочной головки, вставленной в переходник, таким образом, что при достижении предварительно заданной глубины проникновения в деталь стопорная втулка может касаться поверхности детали, и сверлильная, фрезерная или зенковочная головка может свободно вращаться. Ограничители такого рода используются, в частности, для зенковочных или фрезерных работ при создании транспортных средств и воздушных летательных аппаратов.

Хвостовик данного вида микростопорного переходника удерживают при использовании в зажимном патроне сверлильного инструмента, например, сверлильного станка, или фрезерного инструмента. Стопорная втулка может быть оснащена осевой регулировочной резьбой, при помощи которой можно осуществлять регулировку продольного положения стопорной втулки относительно головки инструмента и, таким образом, регулировать глубину ограничителя. Переходник содержит приемную часть, например, винтовую резьбу, байонетное крепление или быстродействующий зажимной механизм для удержания сверлильной, фрезерной или зенковочной головки с целью ее установки по центру в стопорной втулке. Таким образом, известные микростопорные переходники содержат хвостовик и стопорную втулку на свободно поворачивающимся подшипнике, причем головка инструмента может быть заменена по необходимости. Таким образом, предложен стопорный переходник с хвостовиком, в который может быть вставлена головка инструмента для стружкообразующей обработки с целью осуществления вращающегося нарезания стружки.

Из DE 101 54 434 В4 известно стопорное устройство с хвостовиком, содержащее свободно поворачивающуюся стопорную втулку, которая может вращаться вокруг хвостовика стопорного устройства при помощи одного подшипника качения. В хвостовик стопорного устройства может быть вставлен сверлильный или фрезерный инструмент, который может быть зафиксирован защелкой для предотвращения поворота.

В GB 4 882 42 А описан стопорный переходник, содержащий стопорную втулку со шпинделем, на который установлена свободно поворачивающаяся стопорная втулка и в который может быть вставлен инструмент, например, зенковка. Таким образом, представлен типичный микростопорный переходник, как описано выше, который не может быть впоследствии прикреплен к стружкообразующему инструменту с хвостовиком.

Кроме того, в US 7 607 871 В1 и GB 22 693 33 А описаны типичные стопорные втулки микростопорного переходника с приемными частями для специально предназначенного вставного резца.

Несколько вариантов осуществления микростопорных переходников в свою очередь описаны в DE 10 2008 022968 А1, в котором также изображен инструмент с хвостовиком, который имеет резьбовую часть, на которую может быть навинчена установочная втулка, фиксируемая на месте посредством винта с внутренним шестигранником. Установочная втулка содержит защелкивающееся кольцо, относительно которого может быть зафиксирована стопорная втулка за счет трения относительно установочной втулки, причем стопорная втулка может протягиваться при повороте. Хвостовик должен содержать соответствующую резьбовую часть для обеспечения возможности прикрепления стопорной втулки.

С известными микростопорными переходниками связана проблема, заключающаяся в том, что в результате сменной вставки головки инструмента в приемную часть переходника может возникать недостаточная концентричность головки инструмента, приводящая к низкокачественным результатам сверления, зенкования или фрезерования. Кроме того, в случае неправильной установки или наличия люфта при установке между переходником и головкой инструмента могут произойти не только неблагоприятные изменения концентричности, но также и углового положения головки инструмента в сверлильной выемке, приводящие к снижению качества обработки. Могут быть получены различные результаты в зависимости от направления, в котором работник оказывает давление на инструмент.

На основании вышеописанной проблемы возникает задача разработки ограничителя для сверлильного, зенковочного или фрезерного инструмента, который обеспечивает оптимальную концентричность, заданный угол приложения для стружкообразующей обработки и точное позиционирование ограничителя и который может быть установлен на традиционный стружкообразующий инструмент с нерезьбовым хвостовиком, что позволяет устранить ранее упомянутые недостатки уровня техники.

Данная задача решена за счет ограничителя и за счет сверлильного инструмента, оснащенного ограничителем подобного рода. Предпочтительные варианты осуществления настоящего изобретения определены в зависимых пунктах формулы изобретения.

Раскрытие сущности изобретения

В соответствии с первым аспектом настоящего изобретения предложен ограничитель для вращающегося сверлильного, фрезерного или зенковочного инструмента, в котором на сверлильном инструменте установлена стопорная втулка с возможностью свободного поворота посредством подшипника скольжения или качения. Предполагается, что первая втулка подшипника качения или скольжения поддерживает стопорную втулку, а вторая втулка подшипника посажена без возможности поворота на втулку хвостовика. Втулка хвостовика может быть надета на хвостовик и закреплена. Иными словами, предложен ограничитель, который может быть непосредственно надет на хвостовик цельного сверлильного, фрезерного или зенковочного инструмента и прикреплен к нему. Втулка хвостовика соединяет стопорную втулку с хвостовиком вращающегося инструмента, который может быть вставлен во втулку хвостовика при помощи подшипника качения. В данном случае хвостовик инструмента выполнен без резьбы, т.е. обычно он выполнен гладким и без резьбового участка. В результате, отсутствует радиальное утолщение хвостовика инструмента относительно номинального диаметра хвостовика. Втулка хвостовика может быть закреплена без возможности поворота в осевом положении хвостовика. Положение втулки хвостовика на хвостовике инструмента и положение стопорной втулки на втулке подшипника задают глубину проникновения инструмента, по достижению которой стопорная втулка касается поверхности обрабатываемой заготовки. По достижению глубины проникновения, заданной подобным образом, стопорное кольцо передней стороны стопорной втулки упирается в поверхность инструмента, в то время как инструмент свободно поворачивается внутри с втулкой хвостовика, и стопорная втулка благодаря соединению с подшипником скольжения или качения может опираться с регулировочным кольцом на поверхность детали.

Это означает, что вместо "микростопорного" переходника с хвостовиком переходника предложен "микростопорный" ограничитель, который может быть соединен со сверлильным, фрезерным или зенковочным инструментом, имеющим цельный хвостовик, причем ограничитель может быть надет на хвостовик любого сверлильного, фрезерного или зенковочного инструмента и закреплен на нем, а также может быть отрегулирован посредством свободно регулируемого ограничителя для задания глубины проникновения инструмента в деталь. Хвостовик может быть непосредственно зажат в зажимном патроне токарного станка или сверлильного станка таким образом, чтобы обеспечить оптимальную концентричность. Угол атаки инструмента может быть выбран оптимально несмотря на то, что стопорная втулка не образует непосредственное соединение между головкой инструмента и приводным сверлильным инструментом, а лишь опирается на хвостовик сверлильного инструмента. Ограничитель глубины задан посредством расположения втулки хвостовика на хвостовике сверлильного инструмента и посредством осевого положения свободно поворачивающейся стопорной втулки относительно втулки хвостовика. Любой поворотный инструмент может быть модернизирован при помощи ограничителя в соответствии с настоящим изобретением.

Известно, что на хвостовике инструмента может быть выполнен резьбовой участок, на который может быть навинчена втулка хвостовика при помощи внутренней резьбы. Однако для данной цели инструмент должен содержать хвостовик, специально предусмотренный для этого, в результате чего используемый инструмент больше не является универсально применимым, и диаметр его хвостовика чрезмерно увеличен при использовании без ограничителя. В предпочтительном варианте осуществления изобретения втулка хвостовика может быть приклеена, запрессована или зажата непосредственно на нерезьбовом хвостовике инструмента. Любой снимающий стружку поворотный инструмент может быть модернизирован при помощи настоящего ограничителя. Таким образом, втулка хвостовика может быть приклеена к хвостовику при помощи адгезива, в частности адгезива для металла, например посредством двухкомпонентного адгезива для металла, такого как двухкомпонентный эпоксидный адгезив или двухкомпонентный акриловый адгезив. Таким образом, втулку хвостовика очень просто установить в любом положении на хвостовике при затвердевании клея, за счет чего может быть обеспечено простое и экономичное крепление ограничителя к инструменту. Кроме того, возможно крепление посредством горячей запрессовки, когда нагретую расширенную втулку хвостовика помещают на хвостовике и охлаждают в требуемом положении для обеспечения соединения посадкой с натягом. И наконец, втулка хвостовика может быть также прикреплена к хвостовику инструмента при помощи зажимного соединения, например, посредством зажимного расширения или зажимного хомута, зажимного винта и т.п. Втулка хвостовика служит опорой внутренним втулкам подшипника стопорной втулки. Глубина ограничителя задана посредством осевого расположения втулки хвостовика на хвостовике инструмента и посредством расположения стопорной втулки относительно наружных втулок подшипника.

В предпочтительном варианте осуществления изобретения первая втулка подшипника может быть приклеена или запрессована в стопорную втулку. Таким образом, осевое положение стопорной втулки относительно втулки подшипника может быть задано посредством адгезивного или прессованного соединения. В качестве адгезива может быть использован адгезив для металла, а прессованное соединение предпочтительно может быть выполнено в виде соединения горячей запрессовки. В результате, осевое положение втулки хвостовика на хвостовике инструмента, с одной стороны, и положение стопорной втулки относительно подшипника, соединяющего с возможностью поворота стопорную втулку со втулкой хвостовика, с другой стороны, рассматривают в качестве степеней свободы для регулировки глубины ограничителя. В предпочтительном варианте осуществления изобретения ограничитель может содержать контргайку, в частности гайку с накаткой, которая может быть навинчена на добавочную регулировочную резьбу хвостовика инструмента и которая выполнена с возможностью контрения втулки хвостовика. Контргайка может осуществлять контрение втулки хвостовика на хвостовике инструмента, в частности, если втулка хвостовика навинчена по меньшей мере частично на хвостовик посредством винтового соединения. При помощи контргайки можно законтрить регулировочное кольцо на регулировочной втулке таким образом, чтобы зафиксировать глубину проникновения и предотвратить ее непреднамеренное изменение. В результате, большое число зенковочных или фрезерных работ может быть выполнено с одинаковым результатом с одним и тем же ограничителем глубины, даже когда с инструментом обращаются небрежно. Кроме того, при наличии контргайки она может содержать стопорный винт, при помощи которого может быть зафиксировано осевое положение контргайки на хвостовике. Контргайка может, например, входить в зацепление с выемкой на хвостовике инструмента, выровненной в радиальном направлении с контргайкой, или может быть прижата к хвостовику, и таким образом может быть зафиксировано поворотное положение контргайки на стрежне инструмента.

В предпочтительном варианте осуществления изобретения контргайка выполнена с возможностью установки на резьбовой хвостовик инструмента или быстросменный хвостовик инструмента. Таким образом, контргайка может одновременно формировать конец инструмента в направлении зажимного патрона и содержать приемную часть хвостовика, например, такую как резьба инструмента для ввинчивания в зажимной патрон или быстросменный хвостовик, например защелкивающийся сменный хвостовик. Зенковочный инструмент установлен и закреплен в ограничителе, и ограничитель соединяет зенковочный инструмент с зажимным патроном. В результате, инструмент может быть зажат в различных видах зажимного патрона посредством установки в ограничителе.

Как правило, одного подшипника достаточно для опоры стопорной втулки с возможностью поворота относительно втулки хвостовика. В предпочтительном варианте осуществления изобретения предполагается, что по меньшей мере вторые или дополнительные подшипники с осевым смещением расположены между стопорной втулкой и втулкой хвостовика таким образом, чтобы обеспечить параллельное выравнивание стопорной втулки относительно инструмента. При помощи второго или дополнительного подшипника стопорная втулка может быть центрирована в осевом направлении относительно втулки хвостовика и, таким образом, выровнена относительно хвостовика сверлильного инструмента таким образом, чтобы при достижении точки останова угловое положение ограничителя относительно оси инструмента было точно задано. Это повышает точность ограничителя глубины, а также углового положения сверлильного или фрезерного инструмента при достижении предварительно заданной глубины ограничителя.

В целом, втулка хвостовика может быть прикреплена к хвостовику инструмента любым требуемым способом, например, на хвостовике может быть выполнена наружная резьба, на которую может быть навинчена внутренняя резьба втулки хвостовика, или внутренняя поверхность втулки хвостовика может быть приклеена к наружной поверхности хвостовика. В предпочтительном варианте осуществления изобретения втулка хвостовика может содержать в концевой части хвостовика, расположенной в осевом направлении напротив стопорной втулки, по меньшей мере одно и, в частности два или более действующие в радиальном направлении средства фиксации, при помощи которых втулка хвостовика может быть прикреплена к хвостовику без возможности поворота, и обеспечивающих осевое прикрепление. Возможность быстрого отсоединения ограничителя от хвостовика сверлильного инструмента может быть обеспечена при помощи зажимного прикрепления, и таким образом может быть осуществлена быстрая замена или регулировка глубины ограничителя. Более того, можно предотвратить использование дополнительных крепежных элементов на хвостовике инструмента, таких как резьбы, при использовании средств фиксации, например, зажимного или крепежного винта. При этом, стандартные фрезерные, сверлильные или зенковочные инструменты, к которым может быть прикреплен ограничитель, могут быть модернизированы при помощи ограничителя.

В предпочтительном варианте осуществления изобретения в качестве крепежных средств могут быть использованы один или более крепежных винтов, в частности винтов с внутренним шестигранником, которые предпочтительно взаимодействуют с выровненными в радиальном направлении выемками зацепления или крепежными резьбами хвостовика инструмента таким образом, что они не могут вращаться и обеспечивают осевое блокирование. За счет использования крепежных винтов, в частности винтов с внутренним шестигранником, втулка хвостовика может быть закреплена в любом требуемом положении на хвостовике инструмента. Если на хвостовике инструмента расположены выемки зацепления, например, выемки с фаской, то винты с внутренним шестигранником могут входить в эти выемки, в результате чего втулка хвостовика оказывается неподвижно закрепленной в заданном положении втулки инструмента. В альтернативном варианте осуществления изобретения на хвостовике инструмента могут быть расположены крепежные резьбы, выровненные в радиальном направлении, таким образом, чтобы винты с головками под торцевой ключ могли быть ввинчены в крепежную резьбу с целью прикрепления втулки хвостовика к хвостовику инструмента. Прикрепление ограничителя к специально для этого подготовленному месту на хвостовике инструмента имеет преимущество, заключающееся в том, что глубина ограничителя после ее регулировки может быть сохранена при замене инструмента. Винты с внутренним шестигранником легко могут быть ослаблены и затянуты с тем, чтобы обеспечить быструю замену инструмента. Посредством закрепления втулки хвостовика может быть установлена любая требуемая глубина ограничителя.

В качестве альтернативы вышеописанному варианту осуществления изобретения предпочтительно, чтобы втулка хвостовика содержала средства фиксации, в частности зажимное кольцо или зажимной хомут, за счет чего втулка хвостовика может быть закреплена в фиксированном положении на хвостовике инструмента. Средства фиксации данного вида могут представлять собой зажимное кольцо или зажимной хомут, которые, в частности, могут быть затянуты или ослаблены без использования инструмента при помощи зажимного рычага или зажимного винта для прикрепления ограничителя к хвостовику инструмента. Это упрощает обращение с инструментом и, в частности, его замену или смещение ограничителя на хвостовике инструмента с тем, чтобы установить требуемую глубину ограничителя. В результате, усилие, затрачиваемое на смену инструмента, может быть снижено, а применимость ограничителя значительно расширена.

В зависимости от вида применения сверлильные, фрезерные или зенковочные инструменты имеют хвостовики инструмента разного диаметра. С целью регулировки ограничителя под различные диаметры хвостовика инструмента может быть предпочтительным использование одной или более переходных втулок, которые могут быть вставлены во втулку хвостовика для обеспечения регулировки внутреннего диаметра втулки хвостовика под различные значения диаметра хвостовика инструмента. Таким образом, имея один ограничитель и множество переходных втулок, можно использовать один и тот же ограничитель для большого числа инструментов с разными диаметрами хвостовика с тем, чтобы можно было предложить универсально заменяемый ограничитель, который может быть натянут, приклеен или прикреплен посредством зажимания к любому необходимому инструменту. Это снижает затраты на материально-техническое снабжение и расширяет диапазон применения ограничителя для большого количества различных видов применения. Это возможно для собираемого комплекта ограничителя с одной или более переходными втулками.

В одном предпочтительном варианте осуществления изобретения на фиксирующей резьбе втулки хвостовика может быть установлен зажимной винт, посредством которого регулируют осевой люфт подшипника качения. Зажимной винт подшипника может быть установлен на внешней резьбе втулки хвостовика в качестве фиксирующей резьбы подшипника и может обеспечивать осевой люфт подшипника таким образом, чтобы, с одной стороны, обеспечить возможность регулировки небольшой осевой подвижности стопорной втулки относительно оси инструмента и/или чтобы обеспечить возможность регулировки крутящего момента стопорной втулки относительно втулки хвостовика. Кроме того, таким образом может быть обеспечена точная регулировка глубины ограничителя.

В соответствии с дополнительным аспектом настоящего изобретения предлагается сверлильный, фрезерный или зенковочный инструмент с ограничителем, в котором ограничитель в соответствии с одним из вышеописанных вариантов осуществления изобретения прикреплен к хвостовику инструмента. Инструмент данного вида, в целом, может быть выполнен из сверлильного, фрезерного или зенковочного инструмента в соответствии с уровнем техники в сочетании с ограничителем, как описано выше.

Ограничитель может быть, например, предложен как комплект с множеством различных сверлильных, фрезерных или зенковочных инструментов. Ограничитель может быть предложен один или в сочетании с одним или более вращающимися инструментами. Комплект может содержать одну или более переходных втулок для регулировки под различные диаметры хвостовика. При помощи указанного ограничителя можно модернизировать стандартные инструменты и, таким образом, обеспечить преимущества настоящего изобретения.

Краткое описание чертежей

Дополнительные преимущества понятны из представленного ниже описания чертежей. Чертежи изображают иллюстративные варианты осуществления настоящего изобретения. Чертежи, описание и формула изобретения содержат сочетания многочисленных характеристик. Специалистам в данной области техники очевидно, что можно рассматривать характеристики отдельно и комбинировать их в полезные дополнительные сочетания.

Фиг. 1 изображает микростопорный переходник с головкой инструмента в соответствии с уровнем техники;

Фиг. 2 изображает вариант осуществления ограничителя в разрезе с боковым видом инструмента, который может быть использован для данной цели;

Фиг. 3 изображает другой вариант осуществления ограничителя по настоящему изобретению в разрезе;

Фиг. 4 изображает еще один вариант осуществления ограничителя в разрезе в соответствии с настоящим изобретением с соответствующим зенковочным инструментом;

Фиг. 5 изображает вариант осуществления ограничителя в разрезе с боковым видом инструмента, который может быть использован для данной цели;

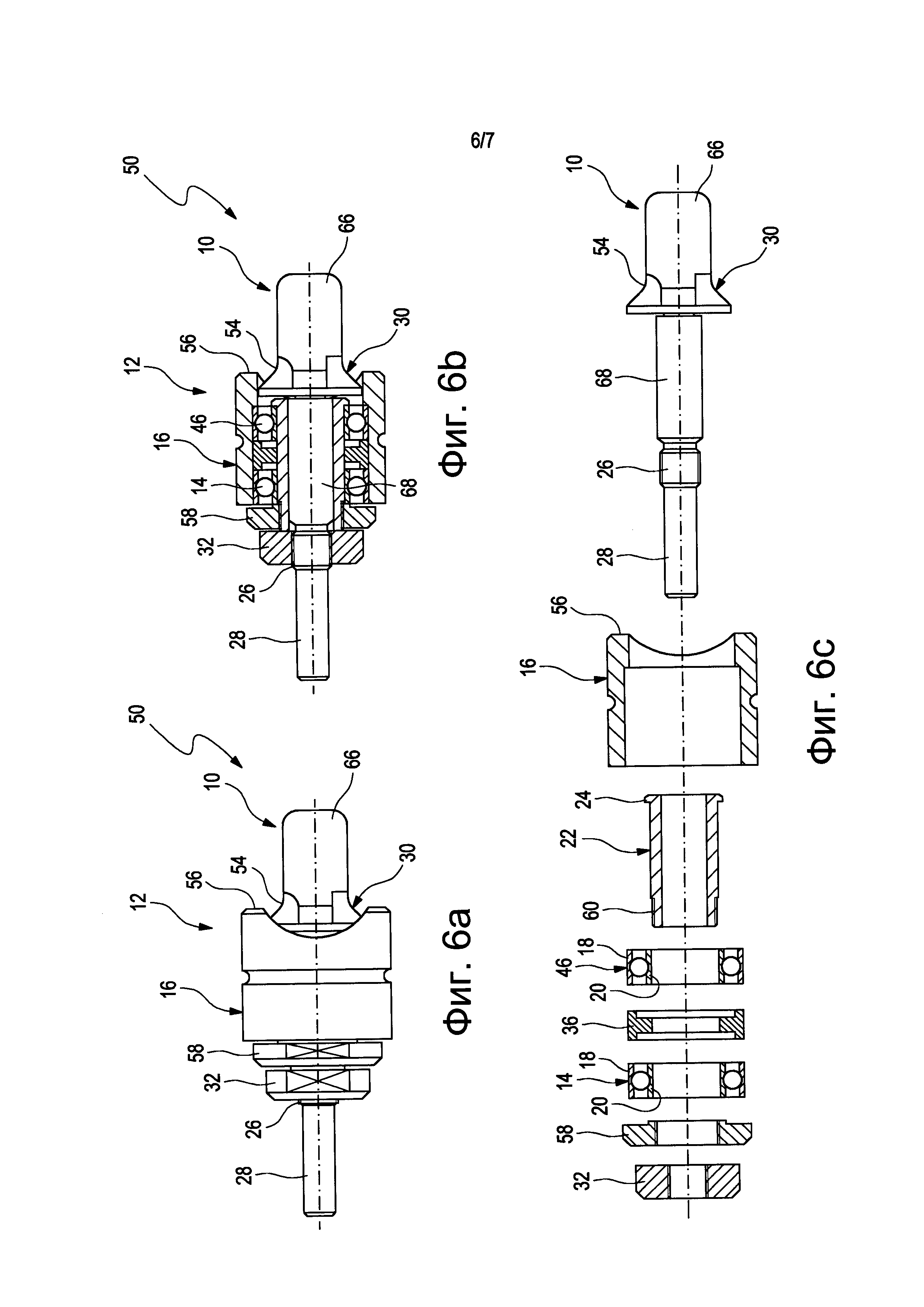

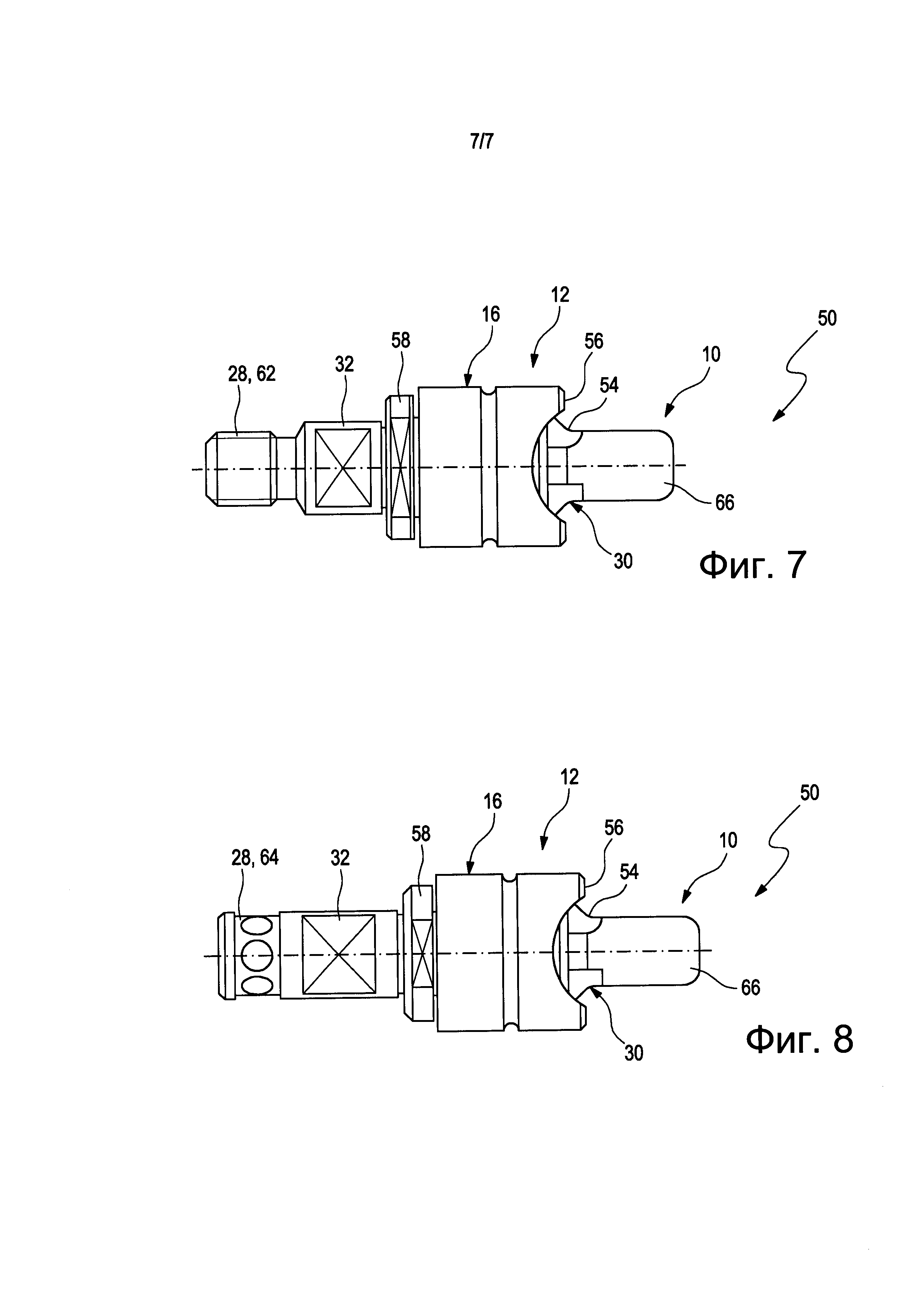

Фиг. 6, 7, 8 изображают дополнительные варианты осуществления зенковочных инструментов с ограничителем в соответствии с настоящим изобретением.

Аналогичные или сходные детали на чертежах имеют одинаковые ссылочные позиции.

На фиг. 1 изображен вид сбоку стопорного переходника 100 со стопорной втулкой в соответствии с уровнем техники. Микростопорный переходник 100 содержит стопорную втулку 104, регулировочное кольцо 110 с концевой втулкой 112 и хвостовик 106 переходника. Регулировочное кольцо 110 соединено с устройством 114 точной регулировки, причем регулировочное кольцо 110 обеспечивает грубую регулировку, а устройство 114 точной регулировки обеспечивает точную регулировку стопорной втулки 104 относительно хвостовика 106 сверлильного инструмента. С этой целью на кольцо 114 точной регулировки нанесена разметка шкалы. Стопорная втулка 104 опирается с возможностью свободного поворота на подшипник (не показан) на хвостовике 106 сверлильного инструмента таким образом, что когда она упирается в поверхность детали, инструмент 100 может продолжать вращаться, а стопорная втулка 104 может находиться в контакте с поверхностью детали. В нижней части чертежа изображена головка 102 инструмента, в данном случае зенковочный инструмент с большим числом режущих кромок 54, который может быть ввинчен в резьбу переходника 100 при помощи винтовой резьбы 108. При установке головки 102 инструмента в резьбу стопорного переходника 100 есть риск неправильного осевого выравнивания, так что режущие кромки 54 головки 122 инструмента необязательно оказываются концентрическими по отношению к хвостовику 106 сверлильного инструмента, что приводит к неконцентрическому перемещению зенковочного инструмента и после установки инструмента и его снижения головка инструмента движется не по кругу, и угол атаки не может быть отрегулирован требуемым образом. Достигаемые результаты обработки оказываются различными в зависимости от качества приемной части или винтовой резьбы по сравнению с приемной частью инструмента стопорного переходника 100. В частности, после длительного использования приемная часть инструмента стопорного переходника может претерпевать износ, приводящий к ухудшению результатов обработки.

На фиг. 2 изображен первый вариант осуществления инструмента 50 с ограничителем для удаления заусенцев. Зенковочный инструмент 10, изображенный на фиг. 2а, включает хвостовик 28 инструмента и головку 30 инструмента, содержащую закругленный вставочный штифт 60 и большое число используемых для удаления заусенцев или зенковочных режущих кромок 54.

Как показано на фиг. 2b, ограничитель 12 содержит стопорную втулку 16, поддерживаемую двумя шарикоподшипниками 14, 46 и выполненную с возможностью свободного поворота вокруг втулки 22 хвостовика. Втулка 22 хвостовика может быть надета на хвостовик 28 инструмента в осевом направлении до головки 30 инструмента и неподвижно зафиксирована в осевом положении хвостовика 28, задающем глубину ограничителя, при помощи клеевого соединения и фрикционного сцепления. Первая втулка 18 подшипника первого и второго шарикоподшипников 14, 46 приклеена к внутренней стенке стопорной втулки 16. Вторая втулка 20 подшипника первого шарикоподшипника прикреплена к втулке 22 хвостовика посредством двух опорных колец 34 и при этом может быть приклеена к втулке 22 хвостовика. Вторая втулка 20 второго шарикоподшипника 46 закреплена на месте посредством контропорного кольца 24 втулки 22 хвостовика и опорного кольца 34. Стопорная втулка 16 может вращаться относительно втулки 22 хвостовика при помощи двух подшипников 14, 46. Втулка 22 хвостовика приклеена с фрикционным сцеплением к хвостовику 28 инструмента 10, и приклеенное осевое положение задает глубину ограничителя инструмента 10.

На фиг. 3 показан другой вариант осуществления инструмента 10 на основании инструмента, представленного на фиг. 2. Втулка 22 хвостовика содержит фиксирующую резьбу 60 подшипника на осевом конце, обращенном в противоположную сторону от головки 30 инструмента. Зажимная гайка 58 подшипника навинчена на фиксирующую резьбу 60 подшипника. Две внутренние втулки 20 первого и второго подшипников 14, 46 могут быть зажаты зажимной гайкой 58 подшипника и соединительной втулкой 36 подшипника между зажимной гайкой 58 подшипника и контропорным кольцом 24 втулки 22 хвостовика. При помощи этого может быть установлен осевой люфт стопорной втулки 16 относительно втулки 22 хвостовика, а также крутящий момент подшипников 14, 46. Втулка 22 хвостовика может быть приклеена к хвостовику 28 инструмента посредством клея для металла или посредством горячей запрессовки с фрикционным сцеплением. Осевое положение втулки 22 хвостовика на хвостовике 28 вала определяет глубину ограничителя головки 30 инструмента до касания стопорного кольца 56 поверхности обрабатываемой заготовки.

На фиг. 4 показан еще один иллюстративный вариант осуществления ограничителя 12 для инструмента 10. Показанный на фиг. 4а инструмент 10 содержит дополнительную регулировочную резьбу 26 на хвостовике 28 инструмента. Ограничитель 12 может быть надет через хвостовик 28 и регулировочную резьбу 26 на приемную область 68 стопорной втулки хвостовика 28, выступая в область головки 30 инструмента, и может быть приклеен или зажат в приемной области 68. Предполагается, что в соответствии с известным уровнем техники по меньшей мере частично внутренний резьбовой участок втулки 22 хвостовика навинчен на регулировочную резьбу 26 для задания осевого положения ограничителя 12 на хвостовике 28. Приемная область 68 может содержать поверхностный контур, например продольные полосы, для стопорения втулки 22 хвостовика без возможности поворота. Детали конструкции ограничителя 12 соответствуют варианту осуществления изобретения, представленному на фиг. 3. Таким образом, ограничитель 12 содержит втулку 22 хвостовика, содержащую два подшипника 14, 46, при помощи которых стопорная втулка 16 может вращаться вокруг втулки 22 хвостовика. Осевой люфт подшипников 14, 46 может быть отрегулирован посредством зажимной гайки 58 подшипника, которую навинчивают на фиксирующую резьбу 60 подшипника стопорной втулки 22, и посредством соединительной втулки 36 подшипника относительно контропорного кольца стопорной втулки 22. Контргайка 32 навинчена на регулировочную резьбу 26 и в качестве стопорного средства предотвращает обратное перемещение втулки 22 хвостовика и обеспечивает максимальную глубину ограничителя стопорной втулки 16. Если втулка 22 хвостовика частично навинчена на резьбу 26, контргайка 32 может стопорить втулку 22 хвостовика таким образом, чтобы она не могла вращаться. Таким образом контргайка 32 может регулировать глубину проникновения инструмента 50 для удаления заусенцев. Регулировочную резьбу 26 хвостовика 28 инструмента используют для прикрепления контргайки 32, которая задает максимальную глубину проникновения и которая, например, фиксирует ограничитель на хвостовике в осевом направлении в случае выхода из строя зажимного или клеевого соединения.

На фиг. 5а и 5b изображены ограничитель 12 и зенковочный инструмент 10 в соответствии еще с одним иллюстративным вариантом осуществления изобретения. Ограничитель 12 содержит втулку 22 хвостовика, которая может быть надета на хвостовик 28 инструмента 10 и неподвижно на нем закреплена. Осевая концевая область 48 ограничителя 12, расположенная в направлении хвостовика 28 вставленного инструмента 10, увеличена в радиальном направлении и содержит радиально выровненные отверстия, в которые входят зажимные винты 44 в качестве средств 42 фиксации для фиксирования втулки 22 хвостовика относительно хвостовика 28 инструмента 10. Зажимные винты 42 служат для неподвижной осевой фиксации ограничителя 12 на хвостовике 28 зенковочного инструмента 10. Положение фиксирования втулки 22 хвостовика на хвостовике 28 задает глубину ограничителя. Стопорная втулка 16 оперта таким образом, что может свободно вращаться при помощи двух подшипников 14 и 46 на втулке 22 хвостовика. Каждый подшипник 14, 46 содержит первую наружную втулку 18 подшипника и вторую внутреннюю втулку 20 подшипника. Внутренняя втулка 20 подшипника зафиксирована на втулке 22 хвостовика между контропорным кольцом 24 и опорным кольцом 34, а наружная втулка 18 подшипника прикреплена к стопорной втулке 16 посредством клея. Между ними расположена либо смазочная пленка, либо элементы шарико- или роликоподшипников для опирания стопорной втулки 16 на втулку 22 хвостовика с возможностью свободного поворота. Хвостовик 28 зенковочного инструмента 10 может быть вставлен во втулку 22 хвостовика, а зажимные винты 44 могут быть установлены в выемки 52 зацепления хвостовика 28 инструмента для неподвижного закрепления ограничителя 12 на хвостовике 28 инструмента. Осевое продольное положение втулки 22 хвостовика на хвостовике 28 инструмента фиксируют при помощи выемок 52 зацепления с тем, чтобы задать глубину ограничителя положением выемок 52 зацепления. Таким образом, выемки 52 зацепления служат для упрощения крепления, где предварительно заданная глубина ограничителя может быть сохранена при замене инструмента 10.

На фиг. 6, 7 и 8 изображены различные варианты осуществления зенковочного инструмента 50 с ограничителем.

На фиг. 6 показан зенковочный инструмент 50, включающий сам зенковочный инструмент 10, к которому прикреплен ограничитель 12 и который, в целом, имеет конструкцию, аналогичную конструкции, представленной в иллюстративном варианте осуществления изобретения на фиг. 4.

На фиг. 6а показан вид сбоку зенковочного инструмента 50, а на фиг. 6b показан частичный разрез деталей зенковочного инструмента 50, задающих ограничитель 12. На фиг. 6с показан вид с пространственным разделением деталей отдельных функциональных элементов инструмента 50.

Зенковочный инструмент 50 с ограничителем содержит зенковочный инструмент 50, имеющий хвостовик 28. На хвостовике 28 расположена регулировочная резьба 26, разграничивающая приемную область хвостовика 28 и приемную область 68 втулки хвостовика. Втулка 22 хвостовика может быть надета через задний конец хвостовика 28 и регулировочную резьбу 26 на приемную область 68 втулки хвостовика, где она может быть приклеена к хвостовику 28 при помощи, например, клея для металла. Кроме того, возможно крепление втулки 22 хвостовика на приемную область 68 посредством горячей запрессовки. Второй подшипник 46, соединительную втулку 36 подшипника, имеющую Т-образное поперечное сечение, и первый подшипник 14 надевают на втулку 22 хвостовика и прижимают на конце втулки 22 хвостовика со стороны головки инструмента к контропорному кольцу 24, а на другом конце при помощи зажимной гайки 58 подшипника к втулке 22 хвостовика. С этой целью на втулке 22 хвостовика выполнена резьбовая часть 60, на которую может быть навинчена зажимная гайка 58 подшипника, зажимающая подшипники 14, 46. Первая наружная втулка 18 подшипника может быть приклеена к внутренней поверхности стопорной втулки 16 или может быть, например, прикреплена посредством горячей запрессовки. Вторая внутренняя втулка 20 подшипника может быть закреплена на втулке 22 хвостовика посредством зажимной гайки 58 подшипника таким образом, что ее можно перемещать в продольном направлении, и таким образом ограничитель может быть снят с хвостовика 28 инструмента при необходимости. Стопорная втулка 16 содержит поверхность 56 стопорного кольца на обращенном к головке инструмента торце, которая касается поверхности обрабатываемой заготовки по достижению заданной глубины зенкования. Защита от прокручивания втулки 22 хвостовика обеспечена за счет контргайки 32, и может быть задано осевое положение ограничителя. Контргайка 32 навинчена на участок 26 регулировочной резьбы втулки 28 инструмента и предотвращает осевое смещение ограничителя 12. Кроме того, контргайка 32 может выполнять задачу фиксирования подшипника стопорной втулки 16. Стопорная втулка 16 расположена с возможностью поворота на втулке 22 хвостовика. Для установки осевого люфта подшипника стопорной втулки 16 используют зажимную гайку 58. Стопорная втулка 16 содержит стопорное кольцо 56 на переднем конце, и после вхождения вставочного штифта 60 зенковочного инструмента 10 в отверстие и удаления заусенцев отверстия режущими кромками 54 головки 30 инструмента стопорное кольцо 56 касается поверхности обрабатываемой заготовки без царапания и таким образом задает глубину проникновения инструмента 10 в отверстие.

Стопорная втулка 16 может содержать прилегающее стопорное кольцо 56 на переднем конце. Однако в предпочтительном варианте осуществления изобретения стопорное кольцо 56 состоит из двух, трех или нескольких концевых сегментов, которые соединены друг с другом посредством вогнутых участков или посредством углубленных, изогнутых или наклонных областей кромок, как изображено на фиг. 6с, 7 или 8. Таким образом, стружка из области обработки может быть направлена наружу, и обеспечена подача воздуха и охлаждение области обработки. Концевые сегменты могут быть выполнены в виде трапецеидальных сегментов кругового кольца, и углубленные области кромок могут иметь радиальный изгиб в осевом направлении инструмента.

На фиг. 7 показан инструмент 50 с ограничителем, аналогичный инструменту, представленному на фиг. 6, с той разницей, что контргайка 32 образует конец инструмента 10 со стороны зажимного патрона и выполнена за одно целое с резьбовым хвостовиком 62 в качестве хвостовика 28 инструмента, принимаемого в резьбовую приемную часть токарного или сверлильного инструмента. В результате, контргайка 32 выступает одновременно в качестве приемной части и в качестве зажимной части инструмента 10.

Аналогичным образом, на фиг. 8 изображен еще один инструмент 50 с ограничителем, в котором контргайка 32 содержит "защелкивающийся" быстросменный хвостовик 64. В альтернативном варианте осуществления изобретения хвостовик 28 инструмента может быть выполнен как одно целое в виде резьбового хвостовика 62 или быстросменного хвостовика 64, причем зажимной винт 32 и регулировочное кольцо, на котором расположена стопорная втулка 16, должны иметь размеры, позволяющие надевать их через конец хвостовика 62, 64.

В частности, в авиастроении большое количество одинаковых раззенкованных отверстий необходимо выполнять при помощи ручного зенковочного инструмента. В частности, заусенцы выемок удаляют вручную. Рабочий направляет штифт зенковочного инструмента для удаления заусенцев в отверстие и опускает ограничитель на элемент до остановки ограничителя, т.е. до тех пор, пока он не перестанет двигаться относительно вращающегося инструмента используемых для удаления заусенцев. Таким образом, поверхность, окружающая место обработки, защищена и не подвергается царапанию, и рабочий может достичь заданной глубины проникновения или качества удаления заусенцев. Инструмент для удаления заусенцев может содержать угол наклона зачистки или радиус зачистки.

При помощи ограничителя 12 может быть модернизировано большое количество различных инструментов 10; в результате прямого привода хвостовика 28 инструмента отсутствует неправильное позиционирование и неконцентрический поворот головки 30 инструмента, и требуется лишь замена инструмента 10 после его износа, а один и тот же ограничитель 12 может быть использован для большого числа инструментов 10. При помощи переходных втулок ограничитель 12 может быть отрегулирован под различные диаметры хвостовика 28 инструмента. Зенковочный инструмент 10 может быть зафиксирован непосредственно зажимным патроном токарного или сверлильного станка, и ограничитель глубины может быть легко отрегулирован посредством установки осевого положения втулки 22 хвостовика на хвостовике 28 инструмента. Стопорная втулка 16 содержит стопорное кольцо 56 на торце осевого конца, которое при достижении глубины ограничителя касается поверхности обрабатываемой детали, тогда как инструмент 10 продолжает свободно вращаться, поскольку он присоединен с возможностью свободного поворота к стопорной втулке 16 посредством двух подшипников 14, 46.

Перечень ссылочных позиций

10 Зенковочный инструмент

12 Ограничитель

14 Подшипник

16 Стопорная втулка

18 Первая втулка подшипника

20 Вторая втулка подшипника

22 Втулка хвостовика

24 Контропорное кольцо

26 Регулировочная резьба

28 Хвостовик инструмента

30 Головка инструмента

32 Контргайка

34 Опорное кольцо

36 Соединительная втулка подшипника

38 Клеевое соединение

40 Второй подшипник

42 Средства фиксации

44 Зажимной винт

46 Второй подшипник

48 Концевая область сверлильного хвостовика инструмента

50 Сверлильный, фрезерный или зенковочный инструмент с ограничителем

52 Выемка зацепления

54 Режущая кромка

56 Стопорное кольцо

58 Зажимная гайка подшипника

60 Фиксирующая резьба подшипника

62 Резьбовой хвостовик инструмента

64 Быстросменный хвостовик инструмента

66 Вставочный штифт головки инструмента

68 Приемная область втулки хвостовика инструмента

100 Переходник стопорной втулки уровня техники

102 Головка инструмента

104 Стопорная втулка

106 Хвостовик переходника

108 Вкручиваемая резьба

110 Регулировочное кольцо

112 Концевая втулка

114 Точная регулировка

Реферат

Группа изобретений относится к обработке материалов резанием и может быть использована при обработке отверстий вращающимся инструментом, в частности сверлильным, фрезерным или зенковочным. Ограничитель глубины обработки для инструмента содержит стопорную втулку, устанавливаемую с возможностью свободного поворота при помощи подшипника скольжения или качения вокруг инструмента. Первая втулка подшипника поддерживает стопорную втулку, вторая втулка подшипника посажена без возможности поворота на втулку хвостовика, выполненную с возможностью надевания на нерезьбовой хвостовик инструмента и закрепления на нем за счет приклеивания или горячего прессования с обеспечением возможности непосредственного зажатия хвостовика инструмента в различных видах зажимного патрона токарного или сверлильного станка. Обеспечивается оптимальная концентричность, заданный угол приложения и точное позиционирование ограничителя, повышается качество обработки отверстий. 2 н. и 6 з.п. ф-лы, 8 ил.

Комментарии