Модульный сверлильный инструмент и способ его изготовления - RU2446918C2

Код документа: RU2446918C2

Чертежи

Описание

Изобретение относится к модульному сверлильному инструменту с признаками ограничительной части пункта 1 формулы изобретения. Далее изобретение относится к способу изготовления такого сверлильного инструмента.

Модульные сверлильные инструменты известны в различных конструктивных исполнениях, отличающихся, например, тем, что включают отдельно изготовленные режущие модули. В качестве режущих модулей используются, например, припаянные твердосплавные пластинки или цельные вершины сверл. Кроме того, известны сменные режущие модули, такие как поворотные режущие пластинки, закрепленные винтами на несущем теле сверлильного инструмента, или кассеты с поворотными сменными пластинками, соединенные с несущим телом за счет крепления с геометрическим замыканием. Далее известны сменные вершины сверла, закрепленные, например, на несущем теле винтами или с зажиманием или с геометрическим замыканием. Общим для всех этих модульных сверлильных инструментов является то, что они состоят из режущего модуля и несущего тела. Несущее тело имеет переднюю зону со стружечными канавками и зону хвостовика для установки сверлильного инструмента в зажимное устройство металлообрабатывающего станка.

Сверлильный инструмент согласно ограничительной части пункта 1 формулы изобретения известен из DE 19522836 А1. В этом выполненном как сверлильный инструмент с поворотными режущими пластинками инструменте внутренняя стружечная канавка и наружная стружечная канавки выполнены таким образом, что они переходят одна в другую в средней и задней зонах инструмента. В этом инструменте стружечная канавка на обеих стенках имеет усиливающие выступы.

В результате отклонений в параметрах в процессе сверления формируются стружки различной формы. Наряду с желательными элементами ломаной стружки, появляются нежелательная спиральная стружка и ломаная спиральная стружка. Эти элементы стружки при удалении их с режущей кромки сверлильного инструмента по стружечной канавке постоянно создают контакт со стенкой сверления, в результате чего образуются царапины, которые ухудшают качество поверхности полученного отверстия.

Кроме того, постоянно случается, что на выходной кромке стружка оказывается заклиненной между стенкой отверстия и нерабочей стороной сверла и, следовательно, приводит к повышенной скручивающей нагрузке тела сверла. В этой ситуации создается также повышенная тепловая нагрузка сверла, так как вместе со стружкой из глубины отверстия удаляется возникающая при сверлении теплота. При этом в экстремальных случаях случается, что такая заклиненная стружка оказывается приваренной к стенке отверстия.

Задача заявленного изобретения состоит в том, чтобы предложить модульный сверлильный инструмент, а также способ его изготовления с особенно подходящей с точки зрения отвода стружки стружечной канавкой.

Эта задача, в части касающейся сверлильного инструмента, решается согласно изобретению за счет признаков пункта 1 формулы изобретения. Сверлильный инструмент выполнен соответственно как модульный и имеет по существу круглое цилиндрическое несущее тело с радиусом несущего тела и выполненный на несущем теле приемный элемент для режущего модуля. Несущее тело включает в себя проходящую вдоль стружечной канавки выходную кромку. Стружечная канавка выпукло изогнуто проходит относительно выходной кромки, так что - если смотреть в перпендикулярном продольной оси несущего тела сечении - образуется желобок и между касательной стружечной канавки к выходной кромке и радиальной линией, касающейся дна канавки в зоне желобка в точке касания, образуется острый передний угол. При этом ограничительная стенка стружечной канавки имеет J-образный контур, то есть состоит из примерно полукруглой дуги, к одной стороне которой примыкает прямолинейный стеновой участок. Поэтому в целом стружечная канавка имеет несимметричную форму, так что стружечная канавка на одной стороне имеет прямолинейный стеновой участок, а на своей другой стороне только изогнутый стеновой участок. Изогнутый стеновой участок образует желобок и острый передний угол. Прямолинейный стеновой участок расположен, следовательно, в направлении вращения противоположно выходной кромке и проходит прямолинейно в направлении образующей нерабочую сторону сверла боковой поверхности несущего тела. Это позволяет изготовить стружечную канавку простой выточкой вдоль этого прямолинейного участка в несущем теле.

Согласно технологии J-образная форма достигается за счет того, что канавки прорезают при помощи фрезы, например, сфермческой фрезы или фрезерного диска. При этом фреза подводится не в радиальном направлении, а скорее тангенциально к обрабатываемой заготовке. Под тангенциальным подводом здесь понимается, что центр фрезы подается не в радиальном направлении к продольной оси несущего тела, а наоборот, что центр фрезы подводится параллельно, но дистанцированно от радиальной линии к заготовке.

При этом под касательной к стружечной канавке понимается ориентируемая перпендикулярно продольной оси несущего тела касательная к стенке стружечной канавки на выходном углу, в котором встречаются стенка стружечной канавки и выходная кромка. Радиальная линия проходит также перпендикулярно к продольной оси несущего тела и касается стенки стружечной канавки в ее самой глубокой точке, которая здесь называется касательной точкой.

Образующаяся таким образом серповидная форма созданной стружечной канавкой стружечной камеры способствует лучшему направлению стружки, так как острый передний угол образует своего рода клин, который как бы «соскребает» стружку со стенки отверстия. Одновременно за счет выпуклого изгиба и образованного таким образом желобка стружка надежно направляется в стружечную канавку и удерживается там. Поэтому уменьшается опасность заклинивания стружки между сверлильным инструментом и стенкой отверстия. Кривизна стружечной канавки способствует формированию стружки, так что она легко и надежно может отводиться по стружечной канавке. Одновременно за счет J-образной формы стружка надежно удерживается в стружечной камере.

Согласно одному целесообразному выполнению передний угол находится в диапазоне между 40° и 70°. Это обеспечивает особенно четкое и надежное направление стружки внутри стружечной канавки.

Преимущественно стружечная канавка в зоне желобка выполнена по круговой траектории с радиусом кривизны. Такая круговая траектория выполнена, в частности, фрезой, радиус которой по существу соответствует радиусу кривизны желобка. По технологии изготовления радиус желобка несколько больший, чем радиус фрезы. Поэтому форму стружечной канавки изготовляют простым способом за счет выбора подходящего инструмента, и полученный в этой стенке радиус способствует улучшению формирования отводимой стружки.

В преимущественном варианте исполнения диаметр стружечной канавки составляет 0,4-0,6 радиуса несущего тела. Этот выбор размера доказал свое преимущество тем, что одновременно остающееся сечение несущего тела способно воспринимать возникающие усилия и моменты.

Предпочтительно желобок имеет ширину от 0,6 до 1 радиуса кривизны и, следовательно, в диапазоне от 0,3 до 0,5 диаметра используемой фрезы. Преимущественным образом желобок имеет в то же время глубину от 0,3 до 0,8 радиуса кривизны. При этом ширину желобка определяет расстояние между касательной точкой на дне канавки и проекцией выходной кромки на радиальную линию. При этом глубина желобка представляет собой расстояние от радиальной линии через касательную точку до выходной кромки. Выполненный таким образом желобок особенно хорошо направляет стружку по всему пути в поперечном сечении стружечной канавки.

Преимущественно несущее тело имеет проходящую в своем продольном направлении переднюю зону, а также примыкающую к ней выходную зону. Выходная зона служит для выброса стружечного материала. В выходной зоне передний угол, в частности, непрерывно и равномерно уменьшается в продольном направлении несущего тела в сторону ее хвостовика, что приводит также к непрерывному уменьшению глубины желобка. Благодаря этому уменьшению глубины желобка стружечный материал может свободно выходить из канавки. При этом предпочтительно передний угол в продольном направлении несущего тела уменьшается от конца передней зоны через выходную зону по меньшей мере до 0°.

Сверлильные инструменты из-за своей большой длины относительно диаметра и уменьшенному за счет стружечной канавки сечению подвержены деформациям, особенно изгибу, под действием усилий подачи в процессе работы. Вытекающие из этого колебания снижают качество сверления. Поэтому выходная зона имеет в предпочтительном варианте исполнения длину от 1 до 2 радиусов кривизны. Эта длина обеспечивает свободный отвод стружечного материала без чрезмерного удлинения несущего тела.

В одном варианте в средней частичной зоне выходной зоны стружечная канавка имеет противолежащие участки стенки, которые в начальной зоне проходят параллельно и соединены посредством полукруглой траектории. Эта форма канавки изготовляется просто с использованием фрезы в передней зоне.

Далее, задача, относящаяся к способу изготовления, решается согласно изобретению за счет признаков пункта 12 формулы изобретения. Приведенные в связи со сверлильным инструментом преимущества и предпочтительные варианты исполнения логично могут быть перенесены также на способ.

При этом для изготовления сверлильного инструмента предусмотрено, что стружечную канавку обрабатывают при помощи фрезы таким образом, что стружечная канавка - если смотреть в перпендикулярном продольной оси несущего тела сечении - проходит выпукло к выходной кромке, и желобок образован таким образом, что между касательной к стружечной канавке на выходной кромке и радиальной линией, касающейся дна канавки в зоне желобка в касательной точке, образуется острый передний угол. Такой способ подходит для изготовления стружечной канавки за одну непрерывную технологическую операцию.

В целесообразном усовершенствовании стружечную канавку обрабатывают за одну непрерывную рабочую операцию, вслед за фрезированием в передней зоне, в примыкающей к передней зоне выходной зоне. При этом фреза имеет предпочтительно так поворачивается, что передний угол уменьшается, в частности, до 0°. Благодаря этой мере образованная посредством желобка серповидная стружечная камера переходит на прямой выпуск. То есть стенка стружечной канавки по меньшей мере в концевой зоне выходной зоны проходит прямолинейно, так что стружка без проблем может выходить из стружечной канавки. При этом фреза подходяще поворачивается простым способом. При этом для изменения геометрии сечения не требуется смена инструмента, так что обеспечивается быстрое и экономически выгодное исполнение геометрии стружечной канавки за одну рабочую операцию.

Специальный вариант выходной зоны в принципе также может не зависеть от выполнения стружечной канавки с желобком и является изобретательным сам по себе. Выполненная таким образом выходная зона может быть также использована для обычных инструментов. За счет специальной формы выходной зоны для этих инструментов также обеспечивается без проблем выход стружки из стружечной канавки.

Ниже поясняется более подробно пример осуществления изобретения со ссылкой на чертежи, на которых:

Фиг.1 - вид в перспективе несущего тела модульного сверлильного инструмента,

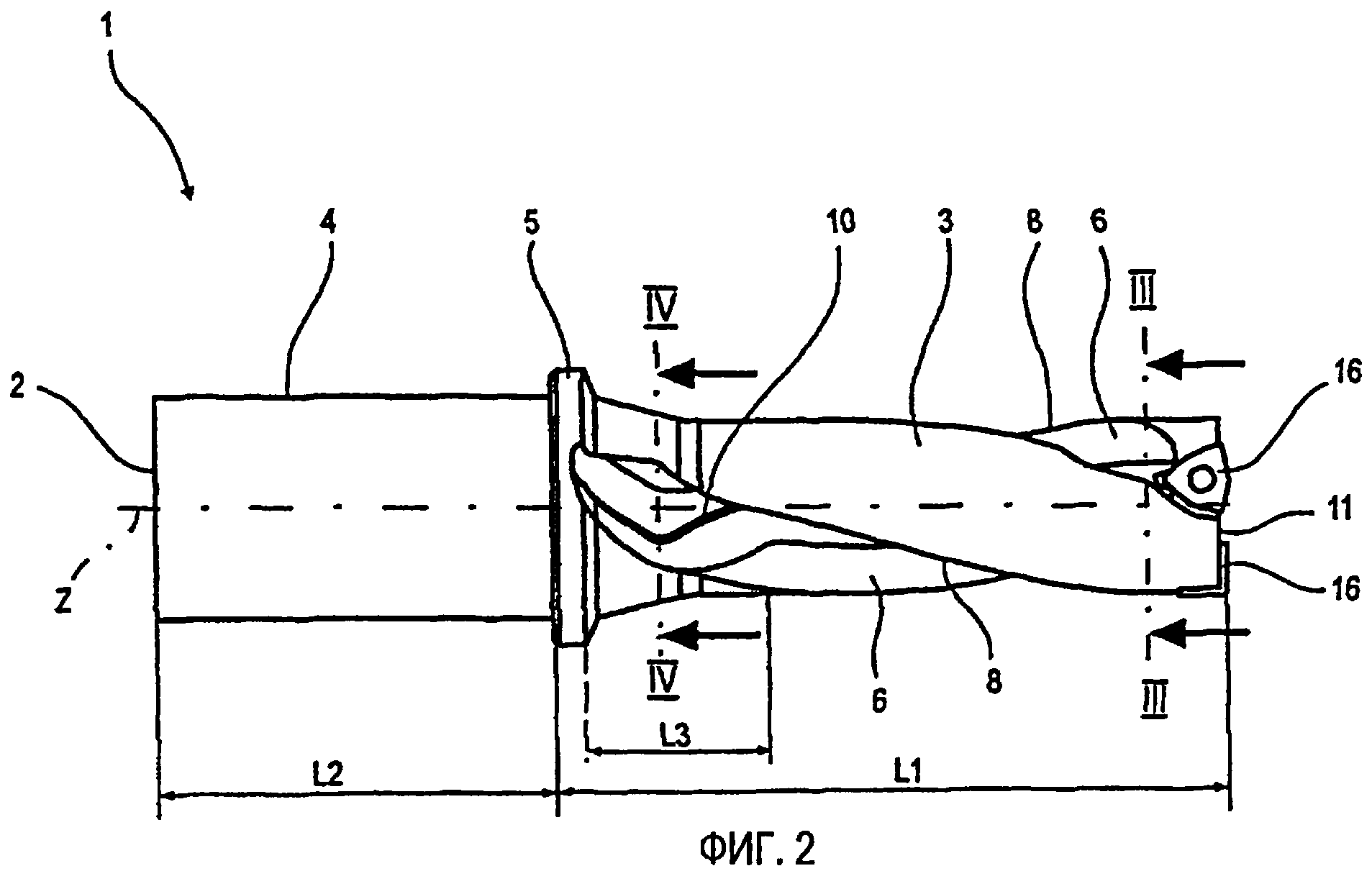

Фиг.2 - вид сбоку несущего тела с фиг.1,

Фиг.3 - поперечное сечение, перпендикулярное продольной оси несущего тела вдоль линии разреза III-III с фиг.2,

Фиг.4 - разрез, перпендикулярный продольной оси несущего тела вдоль линии разреза IV-IV с фиг.2

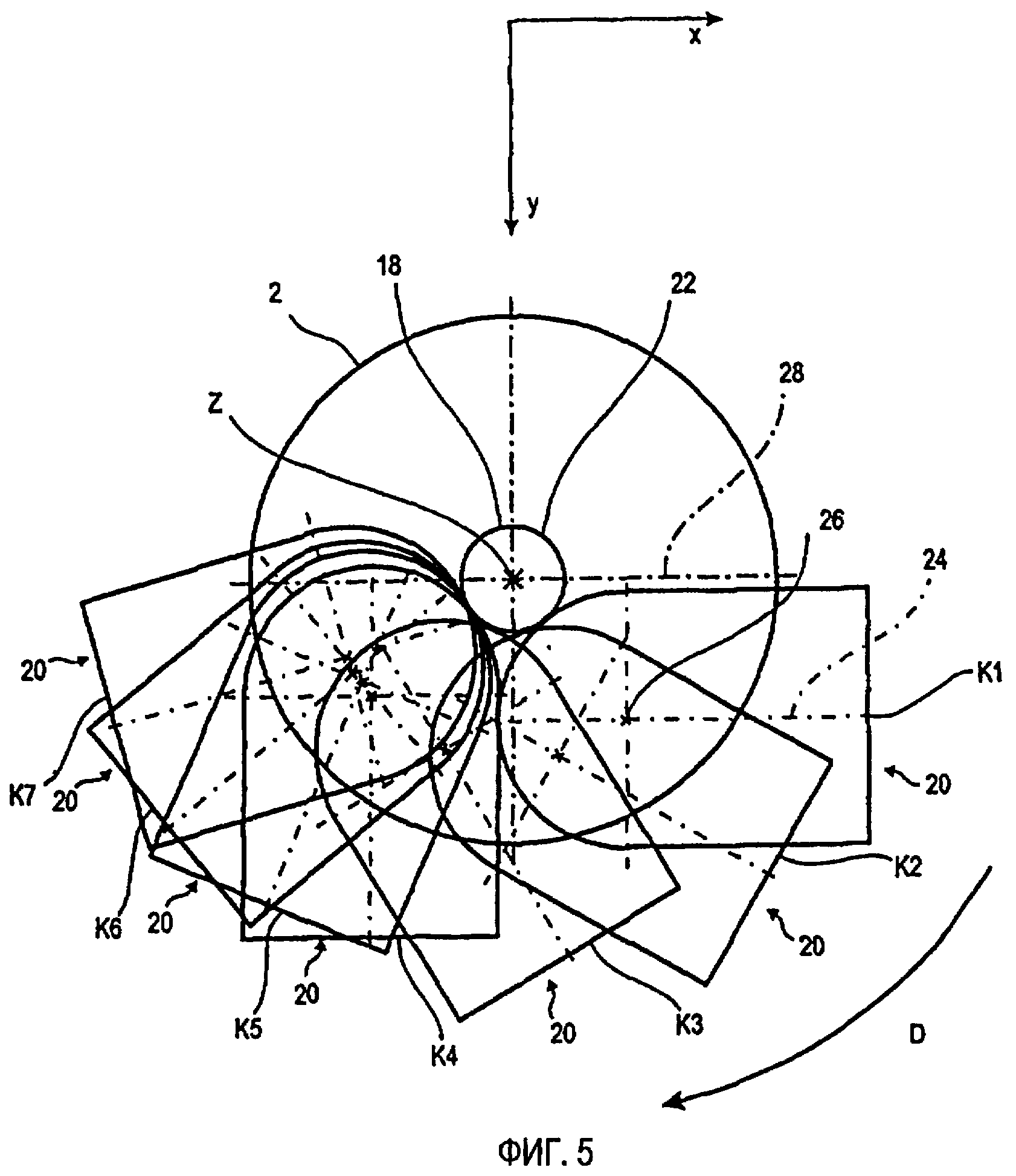

Фиг.5 - очень схематичный вид спереди несущего тела с обозначенной фрезерной головкой в различных положениях фрезы для пояснения способа фрезирования стружечной канавки.

Соответствующие одна другой детали на разных фигурах снабжены одинаковыми позициями.

На фиг.1 показано несущее тело модульного сверлильного инструмента 1 в перспективе без режущего модуля. Несущее тело 2 делится на переднюю зону 3 и зону 4 хвостовика. Обе зоны разделяет образующий опорный заплечик пояс 5. Передняя зона 3 в этом примере имеет две стружечные канавки 6, которые в передней зоне 3 спиралеобразно проходят диаметрально противоположно одна другой. Если смотреть в направлении D вращения сверла, к стружечной канавке 6 примыкает соответственно на одном конце выходная кромка 8, которая соответственно стружечной канавке 6 также проходит спиралеобразно. К зоне 4 хвостовика примыкает выходная зона 10, в которой стружечная канавка 6 вдоль пояса 5 выходит из несущего тела 2. Далее, несущее тело 2 имеет соответствующее каждой стружечной канавке 6 отверстие 12 для охлаждающей среды, выходы которых расположены на торце 11 несущего тела 2. В передней торцевой зоне несущего тела 2 выполнены в этом примере два гнезда 14 для приема не показанных на фиг.1 поворотных режущих пластинок 16 (см. фиг.2).

Поворотные режущие пластинки 16 образуют соответственно режущий модуль модульного сверлильного инструмента 1. Как альтернатива поворотным режущим пластинкам 16 в качестве режущих модулей могут быть предусмотрены также, в частности, сменные вершины сверла. Благодаря модульному строению имеется экономически выгодная возможность использования для режущего модуля высоко специализированных материалов, выдерживающих высокие нагрузки при обработке резанием, и использования одновременно других подходящих для несущего тела экономически более выгодных материалов. Благодаря сменности режущих модулей при износе режущих кромок требуется лишь сменить режущие модули.

На фиг.2 показан сверлильный инструмент 1 в виде сбоку. На несущем теле 2 изображены две поворотные режущие пластинки 16, которые закреплены с радиальным смещением одна относительно другой в соответствующем гнезде 14. Поворотные режущие пластинки 16 выступают наружу за торец 11. Радиально внутренняя поворотная режущая пластинка 16 проходит по продольной оси Z несущего тела наружу и одновременно перекрывает в радиальном направлении наружную поворотную режущую пластинку 16, в результате чего две поворотные режущие пластинки 16 образуют перекрывающуюся рабочую зону. Радиально внутренняя и радиально наружная поворотные режущие пластинки 16 при необходимости имеют различное исполнение.

Длина всего сверлильного инструмента 1 состоит из зажимной длины L2 зоны 4 хвостовика и эффективной выступающей длины L1. Примыкающая к передней зоне 3 выходная зона 10 имеет длину L3. При этом активная для сверления длина передней зоны 3 соответствует глубине сверления, для которой предусмотрен сверлильный инструмент. Эта глубина сверления обычно в несколько раз превышает диаметр несущего тела. Активная длина передней зоны соответствует по существу разнице между эффективной выступающей длиной L1 и длиной L3 выходной зоны 10.

В то время как по длине передней зоны 3 стружечная канавка 6 имеет по меньшей мере по существу неизменную геометрию, в ходе выходной зоны 10 она непрерывно изменяется. Под «по существу неизменной геометрией» здесь понимается, что указанная ниже для фиг.3 основная геометрия сохраняется вплоть до возможных изменений отдельных размеров, например, вследствие сужения сердечника в продольном направлении сверлильного инструмента 1. При этом стружечная канавка 6 в передней зоне 3 выполнена для хорошего формирования и отвода стружки, в частности так, что стружка надежно удерживается в стружечной канавке 6 и исключается защемление стружки между стенкой отверстия и нерабочей стороной сверла. Напротив, в выходной зоне 10 стружечная канавка 6 выполнена в этом отношении так, что стружка может без проблем выходить из стружечной канавки 6.

На фиг.3 показана площадь сечения вдоль линии разреза III-III по фиг.2. Внутри несущего тела 2 с радиусом Tr расположены два отверстия 12 для охлаждающей среды. Стружечная канавка 6 ограничена J-образной стенкой 17 стружечной канавки, которая имеет стеновой участок в форме дуги окружности с радиусом r. Этот стеновой участок в форме дуги окружности проходит с одной стороны к нерабочей стороне сверла и примыкает к выходной кромке 8.

Таким образом стружечная канавка 6 образует в направлении выходной кромки 8 желобок 18 и в зоне желобка 18 имеет серповидную форму. Острие серпа образует выходная кромка 8. При этом между касательной Т к стружечной канавке и радиальной линией R образован передний угол W. Касательная Т к стружечной канавке является касательной стенового участка в форме дуги окружности в точке выхода стенового участка на выходной кромке 8. Радиальная линия R образована прямой, проходящей через среднюю точку (продольная ось Z несущего тела) и касается дна канавки в зоне желобка. Точка касания радиальной линии R в зоне дна канавки называется касательной точкой Р. Желобок 18 имеет глубину H выемки, а также ширину В выемки. Глубина Н определяется как расстояние от радиальной линии R до выходной кромки 8, то есть глубина Н соответствует - если смотреть в поперечном сечении - наикратчайшему отрезку между радиальной линией R и выходной кромкой 8, то есть угловой точкой между стенкой стружечной канавки и нерабочей стороной сверла. При этом ширина В задана расстоянием между касающейся дна канавки радиальной линией R и проекцией выходной кромки на эту радиальную линию R. Поэтому ширина В представляет собой расстояние между касательной точкой Р и перпендикуляром к радиальной линии R, проходящим через угловую точку (выходная кромка 8) между стенкой стружечной канавки и нерабочей стороной сверла.

Стенка стружечной канавки остро выходит к выходной кромке 8, так что образуется примерно клиновидная зона стенки. При этом передний угол W лежит в диапазоне между 40° и 70°. За счет этой очень острой формы надежно снижается опасность того, что стружка окажется заклиненной между стенкой просверленного отверстия и нерабочей стороной сверла. Более того, стружка снимается с просверленного отверстия благодаря клино-или серповидной форме стенки и удерживается в серповидном желобке 18. Одновременно за счет кривизны стенки стружечной канавки, прилежащей к выходной кромке 8, достигается хороший эффект формирования стружки. Для этого желобок 18 имеет радиус кривизны, который находится, в частности, в пределах от 0,4 до 0,6 величины радиуса Tr несущего тела. Для надежного и безопасного удержания стружки в стружечной канавке 6, ширина В желобка находится примерно в пределах от 0,6 до 1 величины радиуса r кривизны. Одновременно глубина Н желобка находится примерно в пределах от 0,3 до 0,8 величины радиуса r кривизны. В целом, благодаря этой геометрии стружечной канавки обеспечивается надежный отвод стружки.

Противолежащий выходной кромке 8 в направлении D вращения участок 19 стенки стружечной канавки 6 имеет небольшое значение для формирования и отвода стружки и в этом примере выполнен как прямой участок 19. От выходной кромки 8 через участок стенки в форме дуги окружности в зоне желобка 18 этот прямой участок 19 проходит до нерабочей стороны сверла несущего тела 2.

Описанная здесь геометрия стружечной канавки может быть изготовлена простым и экономически выгодным способом, в частности, в ходе одноступенчатого процесса обработки при помощи фрезы, в частности сферической фрезы. Не требуются затратные процессы заточки или многоразовые подводы инструмента для обработки. Более того, геометрию стружечной канавки по существу определяет геометрия фрезерной головки 20 (см. фиг.5) сферической фрезы. Поэтому радиус r кривизны желобка 18 по существу соответствует радиусу сферической фрезы.

Геометрию стружечной канавки 6 в выходной зоне 10 можно видеть на фиг.4. В то время как показанная на фиг.3 основная геометрия с желобком 18 и прямолинейно проходящим противоположно выходной кромке 8 участком 19 стенки остается на всей передней зоне 3 неизменной, геометрия изменяется, в частности, постоянно в выходной зоне 10.

Стружечная канавка 6 в выходной зоне 10 расширяется и переходит в пояс 5. В выходной зоне 10 глубина Н уменьшается по нарастающей и, наконец, образует прямолинейный выход на конце выходной зоны 10. Поэтому прямой угол W уменьшается до 0° и при известных условиях может принимать отрицательные значения. Поэтому стружка больше не удерживается заключенной в стружечной канавке 6, а может без проблем выходить из нее.

На противолежащем участке 19 стенки, в конце выходной зоны 10 выполнен желобок и участок 19 стенки проходит вдоль изогнутой линии с радиусом r кривизны.

Эта геометрия в выходной зоне 10 изготовляется простым способом посредством определенного поворота фрезы. Способ фрезерования для изготовления стружечной канавки 6 поясняется на основании фиг. 5, на которой видны обозначенные различными позициями K1-K7 положения фрезерной головки 20 сферической фрезы. Фрезерная головка 20 имеет радиус, который соответствует радиусу r кривизны. Продольная ось Z несущего тела образует направление z, а плоскость чертежа образуют плоскость x-y изображенной системы координат.

Для изготовления несущего тела 2, перед показанной на фиг.5 технологической операцией подходящий круглый материал обтачивают до необходимых наружных размеров. При этом между предусмотренными как передняя зона 3 и зона 4 хвостовика участками несущего тела 2 изготовляется пояс 5. Изготовленную таким образом заготовку для несущего тела 2 зажимают в зоне хвостовика для фрезирования стружечных канавок 6, так что можно обрабатывать предусмотренную для изготовления переднюю зону 3. Как ниже описано, фрезерной головкой 20 фрезеруют несущее тело 2, так что за каждую технологическую операцию изготовляют стружечную канавку 6 с заданными геометрическими свойствами.

Для этого при помощи фрезерной головки 20, несущее тело 2, начиная от его торца 11, фрезеруют внутрь при помощи фрезерной головки 20, при этом расстояние от продольной оси 24 фрезы до продольной оси Z несущего тела задается меньше радиуса Tr несущего тела до тех пор, пока фрезерная головка 20 не соприкоснется с окружностью 22 сердечника несущего тела 2. В этой позиции (K1) фрезерная головка 20 движением подвода перемещается в направлении z на зону 4 хвостовика. Одновременно несущее тело 2 протачивают в направлении D вращения, так что создается спиралеобразная стружечная канавка 6 с постоянным подъемом и постоянным передним углом W. Изготовленная таким образом передняя зона 3 стружечной канавки 6 имеет длину, которая соответствует предусмотренной для сверлильного инструмента 1 глубине сверления. Во время обработки передней зоны 3 фрезерная головка 20 занимает относительно несущего тела 2 обозначенное на фиг.5 позицией K1 относительное положение.

Описанные здесь специальные перемещения фрезерной головки 20 или несущего тела 2 соответствуют предпочтительной и просто настраиваемой последовательности перемещений. Впрочем, перемещения могут быть выполнены также при помощи соответствующей настройки другой части. Решающим здесь является относительное позиционирование и перемещение фрезерной головки 20 относительно несущего тела 2.

Для изготовления стружечной канавки 6 в выходной зоне 10 фрезерная головка 20 своей продольной осью 24 вращается в плоскости x-y заранее рассчитанным образом вокруг Z. При этом фрезерная головка 20 протачивает почти до окружности 22 сердечника. Для этого фрезерная головка 20 вращается вокруг ориентированной параллельно направлению z оси 26 вращения. Одновременно происходит подвод в направлении z и несущее тело 2 продолжает вращаться в направлении D вращения. При этом фрезерная головка 20 перемещается по позициям от K1 до K7. При этом глубина стружечной канавки 6 остается неизменной.

В то время как в позиции K1 продольная ось 24 фрезы ориентирована параллельно средней плоскости 28 несущей части 2, в средней зоне выходной зоны 10 она ориентирована перпендикулярно средней плоскости 28 (примерно позиция K4), а в конце выходной зоны 10 образует относительно средней плоскости 28 (позиция K7) тупой угол примерно 160°. Среднюю плоскость 28 в этом примере определяет плоскость, ориентированная параллельно прямолинейно проходящему участку 19 стенки в конце передней зоны 3 и в начале выходной зоны 10.

Из позиции K7 фрезерная головка 20 выводится из несущего тела 2 в направлении своей продольной оси 24. Таким образом, технологическая операция обработки завершена.

Реферат

Инструмент содержит несущее тело с закрепленным на нем режущим модулем. При этом несущее тело проходит вдоль его продольной оси, выполнено по существу в форме кругового цилиндра и имеет стружечную канавку и проходящую вдоль нее выходную кромку (8). Для улучшения отвода стружки стружечная канавка выпукло изогнуто проходит к выходной кромке, а противолежащий выходной кромке участок стенки стружечной канавки проходит прямолинейно, так что - если смотреть в перпендикулярном продольной оси несущего тела сечении - стружечная канавка ограничена J-образной стенкой стружечной канавки и образован желобок, так что между касательной к стружечной канавке на выходной кромке и радиальной линией, касающейся дна канавки в зоне желобка в касательной точке, образуется острый передний угол. Способ изготовления инструмента включает формирование стружечной канавки при помощи фрезы. 2 н. и 11 з.п. ф-лы, 5 ил.

Комментарии