Многоскоростная трансмиссия механизированного инструмента - RU2271272C2

Код документа: RU2271272C2

Чертежи

Описание

Приоритет и ссылка на родственные заявки

Эта заявка имеет приоритет на базе предварительной заявки на патент США №60/263379, поданной 23 января 2001 года. Некоторые другие признаки настоящего изобретения описаны и заявлены в одновременно рассматриваемых заявках того же заявителя на патент США №09/964078, озаглавленной "Узел сцепления первой ступени" (First Stage Clutch), заявке того же заявителя на патент США №09/965108, озаглавленной "360-градусное кольцо узла сцепления" (360 Degree Clutch Collar); и заявке того же заявителя на патент США №09/963905, озаглавленной "Корпус с функциональным дополнительно отлитым элементом" (Housing with Functional Overmold).

Предпосылки изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к механизированным инструментам, таким как вращающиеся дрели, механизированные отвертки и вращающиеся режущие инструменты. Более конкретно, настоящее изобретение относится к многоскоростной трансмиссии для вращающегося механизированного инструмента.

С недавнего времени производители механизированных инструментов стали внедрять вращающиеся механизированные инструменты, имеющие электродвигатели с регулированием частоты вращения в попытке обеспечивать для пользователей таких инструментов получение эффективного средства управления частотой вращения выходного вала инструмента, чтобы дать им возможность выполнять различные операции без необходимости прибегать к дополнительным, специализированным инструментам. Многие из доступных на рынке инструментов включают трехступенчатую двухскоростную трансмиссию, которая обеспечивает еще большую степень управления скоростями вращения этих инструментов.

Обычно, известным трансмиссионным устройствам не хватает конфигурации, которая могла бы обеспечивать получение широкого диапазона частот вращения выходного вала и вращающих моментов, которые могли бы позволить выполнять инструментом различные операции, такие как сверление отверстий при помощи кольцевой пилы большого диаметра, завинчивание шурупов для панелей из сухой штукатурки или шурупов с квадратной головкой большого диаметра, и выполнять операции высокоскоростного сверления. Односкоростные или двухскоростные трансмиссии, которые обычно использовались в этих инструментах, в типичном случае не обладали достаточной способностью понижения скорости, чтобы позволить использовать эти трансмиссии в разных режимах, поскольку конфигурирование этих инструментов для выполнения высокомоментных операций ведет к ухудшению их высокоскоростных характеристик. Кроме того, подзаряжаемые батареи, которые использовались во многих из первых беспроводных вращающихся механизированных инструментов, не были хорошо приспособлены для использования операций с малой частотой вращения и высоким вращающим моментом вследствие высокого потребления энергии и темпа, с которым расходовалась энергия механизированным инструментом в ходе таких операций. В результате, потребители часто были вынуждены приобретать два разных вращающихся механизированных инструмента, то есть обычный инструмент для "стандартных" вариантов применения, таких как сверление и крепление шурупами, и инструмент высокой мощности с малой скоростью и высоким выходным вращающим моментом для выполнения более тяжелых операций.

С появлением современной батареи большой емкости и высокого напряжения стало возможным соответствие потребностям в энергии механизированного инструмента, который используется для выполнения операций с низкой частотой вращения и высоким вращающим моментом. Однако в данной области техники остается потребность в трансмиссии для механизированного инструмента, имеющей сравнительно большой диапазон возможностей понижения частоты вращения.

Сущность изобретения

В одной предпочтительной форме настоящее изобретение обеспечивает привод для механизированного инструмента. Привод включает корпус, трансмиссию и механизм переключения скоростей. Трансмиссия имеет первый, второй и третий узлы понижающих зубчатых передач, при этом два из узлов понижающих зубчатых передач конфигурированы для работы в активном режиме для выполнения операции уменьшения частоты вращения и увеличения вращающего момента и в пассивном режиме. Механизм переключения скоростей имеет переключающую часть, которая соединена с корпусом для перемещения между первым, вторым и третьим положениями и приводную часть, которая соединена с трансмиссией. Приводная часть конфигурирована для перемещения двух из узлов понижающих зубчатых передач между активным и пассивным режимами в ответ на перемещение переключающей части между первым, вторым и третьим положениями.

В другой предпочтительной форме настоящее изобретение обеспечивает трансмиссионный узел для передачи вращающего момента выходному валу механизированного инструмента. Трансмиссионный узел включает корпус, первую трансмиссионную часть и вторую трансмиссионную часть. Корпус включает стенку, образующую канал для трансмиссии. Трансмиссионная часть имеет первый входной элемент, первый выходной элемент и первый понижающий элемент. Первый входной элемент конфигурирован для приема первого промежуточного выходного вращающего момента, и первый выходной элемент конфигурирован для выдачи второго промежуточного выходного вращающего момента. Первый понижающий элемент работает в первом состоянии, когда первая трансмиссионная часть увеличивает первый промежуточный выходной вращающий момент на первую заданную величину. Первый понижающий элемент также работает во втором состоянии, когда первая трансмиссионная часть увеличивает первый промежуточный выходной вращающий момент на вторую заданную величину. Вторая трансмиссионная часть включает второй входной элемент, второй выходной элемент и второй понижающий элемент. Второй входной элемент конфигурирован для приема второго промежуточного выходного вращающего момента, и второй выходной элемент конфигурирован для выдачи выходного вращающего момента выходному валу. Второй понижающий элемент работает в первом состоянии, когда вторая трансмиссионная часть увеличивает второй промежуточный выходной вращающий момент на третью заданную величину. Второй понижающий элемент также работает во втором состоянии, когда вторая трансмиссионная часть увеличивает второй промежуточный выходной вращающий момент на четвертую заданную величину.

В другой предпочтительной форме настоящее изобретение обеспечивает механизированный инструмент, имеющий электродвигатель и трансмиссию. Электродвигатель имеет выходной вал и создает входной вращающий момент. Трансмиссионный узел имеет корпус, имеющий стенку, образующую канал для трансмиссии, и трансмиссия имеет первый, второй и третий узлы планетарных передач. Первый узел планетарной передачи имеет первое кольцевое зубчатое колесо, первое солнечное колесо и первый узел планетарных зубчатых колес. Первый узел планетарных зубчатых колес имеет первое планетарное водило и множество первых планетарных зубчатых колес. Первое планетарное водило с возможностью вращения соединено с первым солнечным колесом. Первое планетарное водило имеет множество штифтов для удерживания с возможностью вращения множества первых планетарных зубчатых колес. Первое солнечное колесо конфигурировано для приема входного вращающего момента. Первое планетарное водило включает второе солнечное колесо и конфигурировано для передачи первого промежуточного выходного вращающего момента второму узлу планетарной передачи. Множество первых планетарных зубчатых колес входят в зацепление со вторым солнечным колесом и первым кольцевым зубчатым колесом. Первое кольцевое зубчатое колесо может устанавливаться в осевом направлении в первом положении, в котором первое кольцевое зубчатое колесо зафиксировано относительно корпуса.

Второй узел планетарной передачи включает второе кольцевое зубчатое колесо и второй узел планетарных зубчатых колес. Второй узел планетарных зубчатых колес имеет второе планетарное водило и множество вторых планетарных зубчатых колес. Второе планетарное водило имеет выходное солнечное колесо и множество штифтов для удерживания с возможностью вращения множества вторых планетарных зубчатых колес. Второе солнечное колесо входит в зацепление с множеством вторых планетарных зубчатых колес и передает им первый промежуточный выходной вращающий момент. Выходное солнечное колесо конфигурировано для выдачи второго промежуточного выходного вращающего момента. Множество вторых планетарных зубчатых колес также входит в зацепление со вторым кольцевым зубчатым колесом. Второе кольцевое зубчатое колесо может устанавливаться в осевом направлении в первое положение, в котором второе кольцевое зубчатое колесо зафиксировано относительно корпуса для предотвращения относительного вращения между ними. Второе кольцевое зубчатое колесо также может устанавливаться в осевом направлении во второе положение, в котором второе кольцевое зубчатое колесо может вращаться в канале для трансмиссии.

Третий узел планетарной передачи включает третье кольцевое зубчатое колесо и третий узел планетарных зубчатых колес. Третий узел планетарных зубчатых колес имеет третье планетарное водило и множество третьих планетарных зубчатых колес. Третье планетарное водило имеет выходной элемент и множество штифтов, которые с возможностью вращения удерживают множество третьих планетарных зубчатых колес. Множество третьих планетарных зубчатых колес входит в зацепление с третьим кольцевым зубчатым колесом и с выходным солнечным колесом и конфигурировано для приема второго промежуточного выходного вращающего момента. Выходной элемент конфигурирован для выдачи выходного вращающего момента. Третье кольцевое зубчатое колесо может устанавливаться в осевом направлении в первое положение, в котором третье кольцевое зубчатое колесо зафиксировано относительно корпуса для предотвращения относительного вращения между ними. Третье кольцевое зубчатое колесо также может устанавливаться в осевом направлении во второе положение, в котором третье кольцевое зубчатое колесо может вращаться внутри канала для трансмиссии.

Краткое описание чертежей

Дополнительные преимущества и признаки настоящего изобретения будут понятны при ознакомлении с нижеследующим описанием и прилагаемой формулой изобретения, в которых ссылки даны на сопроводительные чертежи, на которых:

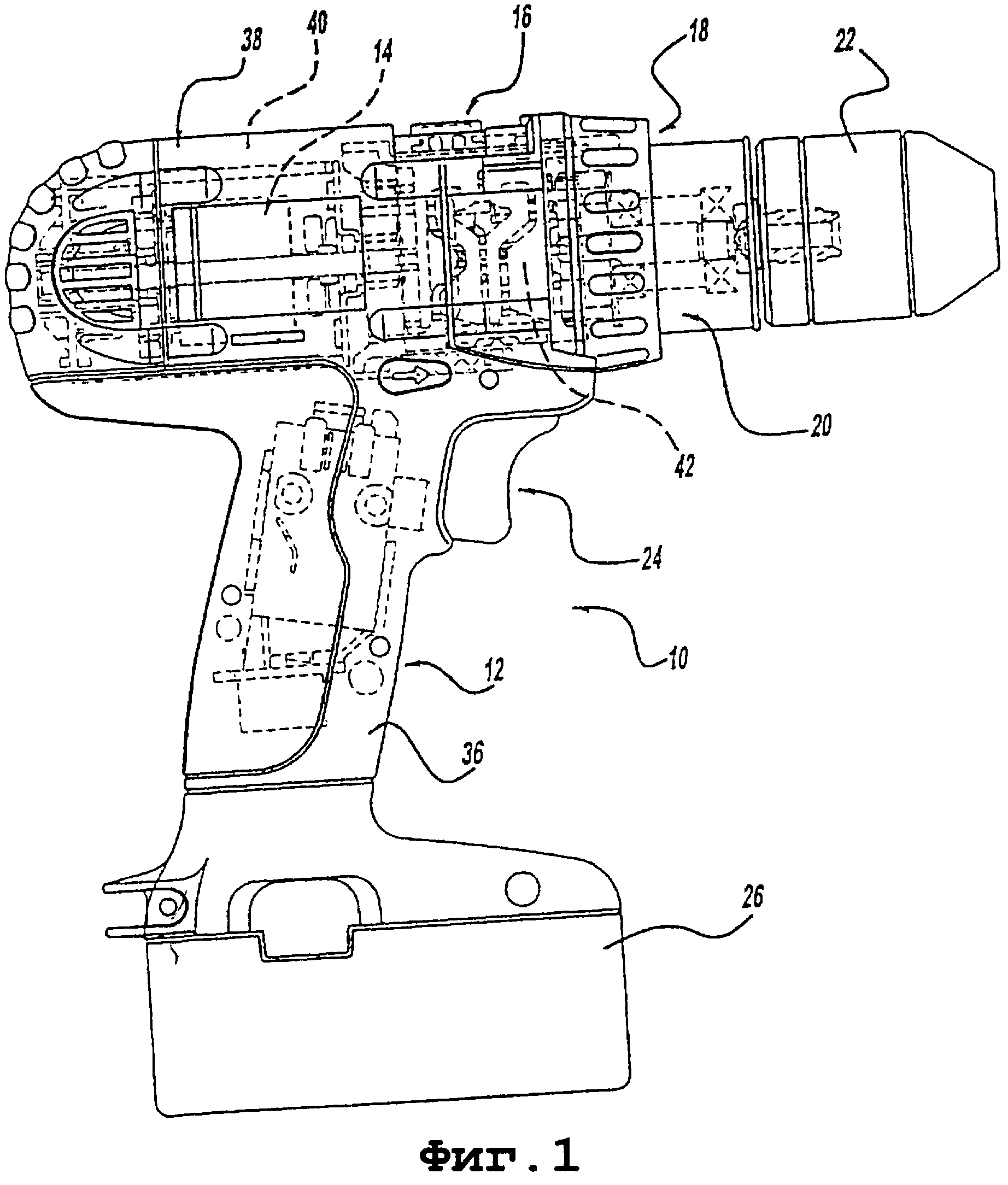

фиг.1 изображает вид сбоку механизированного инструмента согласно настоящему изобретению;

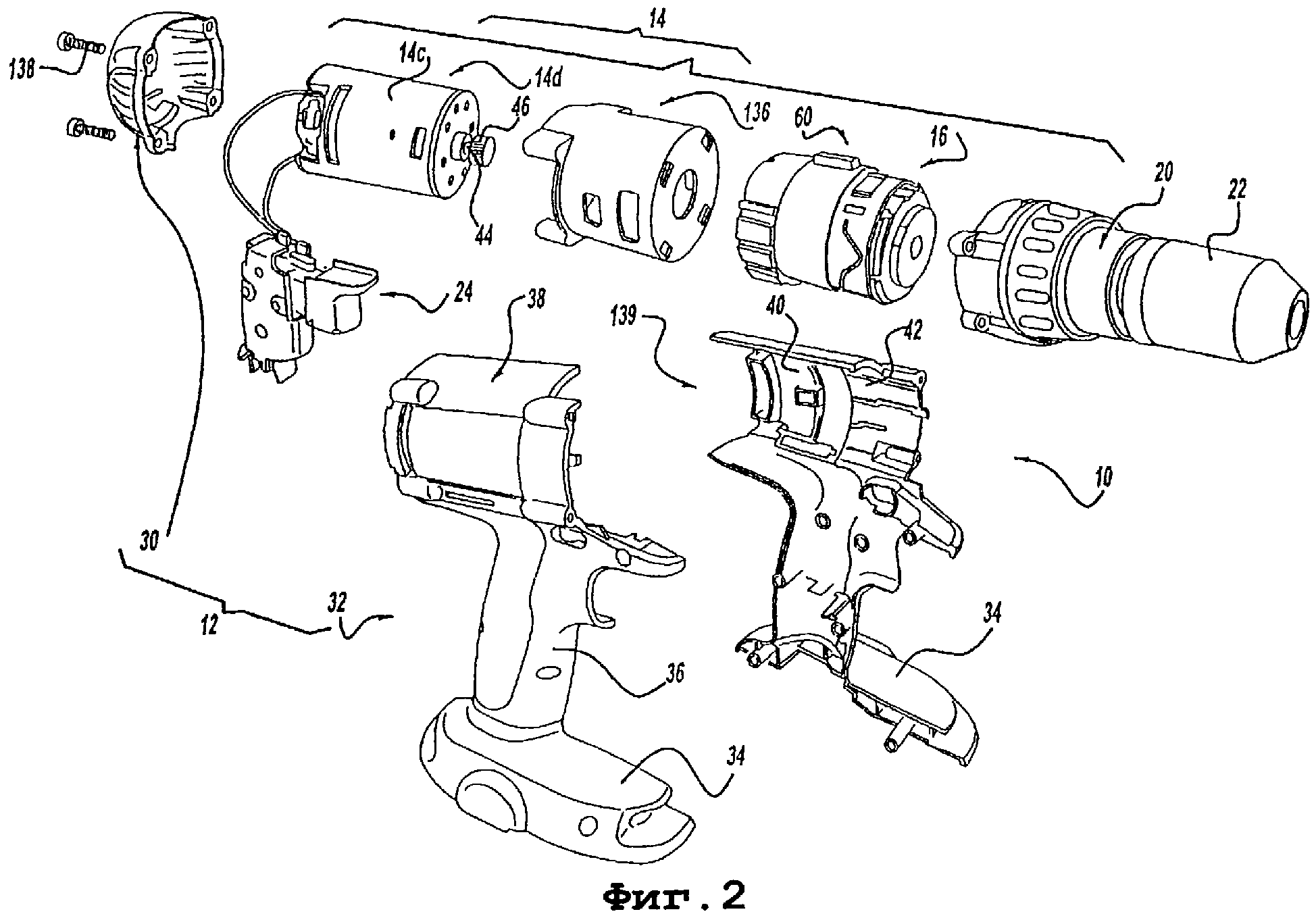

фиг.2 - вид в изометрии с пространственным разделением деталей части механизированного инструмента по фиг.1;

фиг.3 - вид в изометрии части корпуса механизированного инструмента по фиг.1, показывающий тыльную сторону узла торцевой крышки;

фиг.4 - вид спереди узла торцевой крышки;

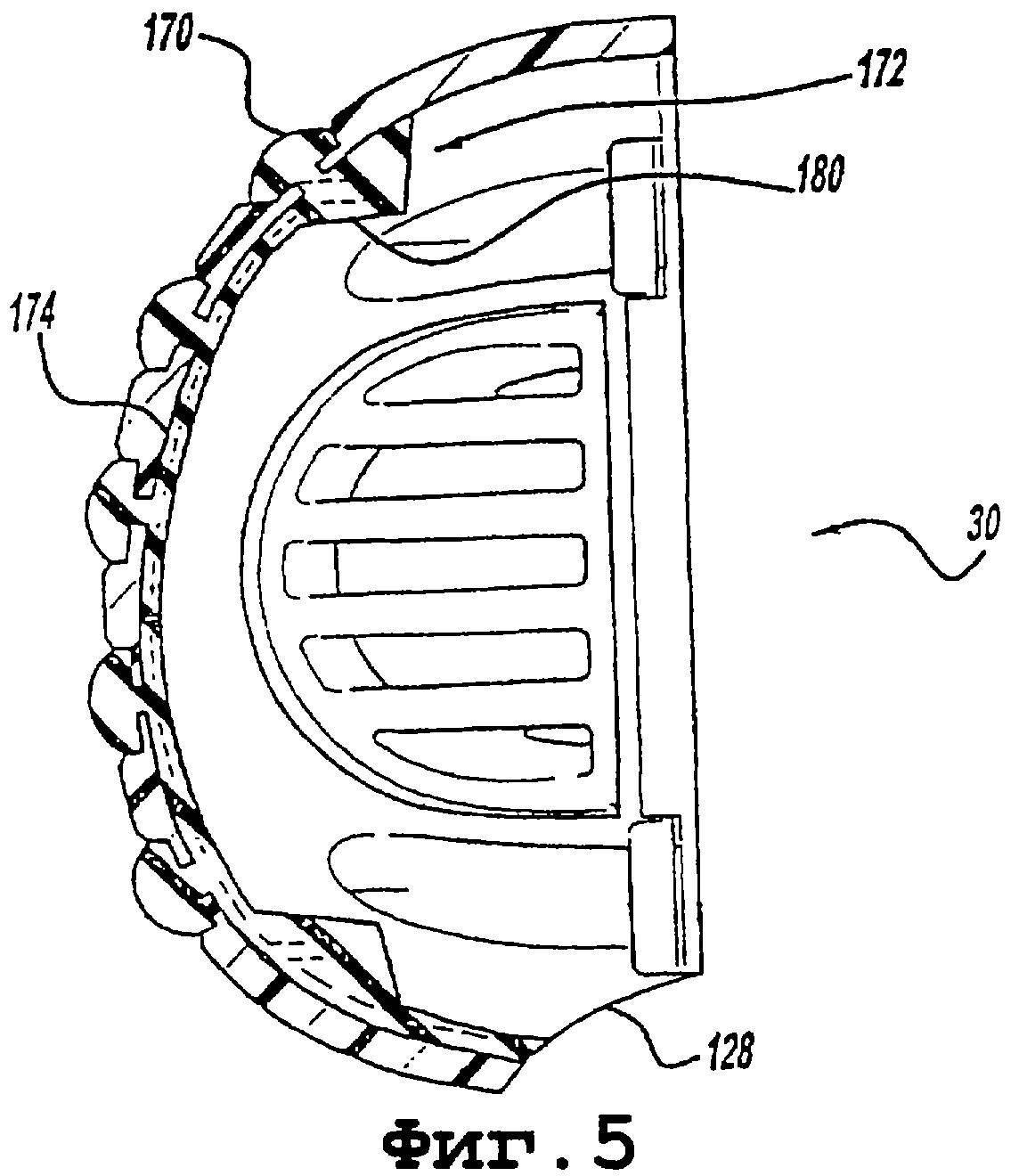

фиг.5 - вид сечения по линии 5-5 на фиг.4;

фиг.6 - вид сзади части механизированного инструмента по фиг.1 с удаленным узлом торцевой крышки;

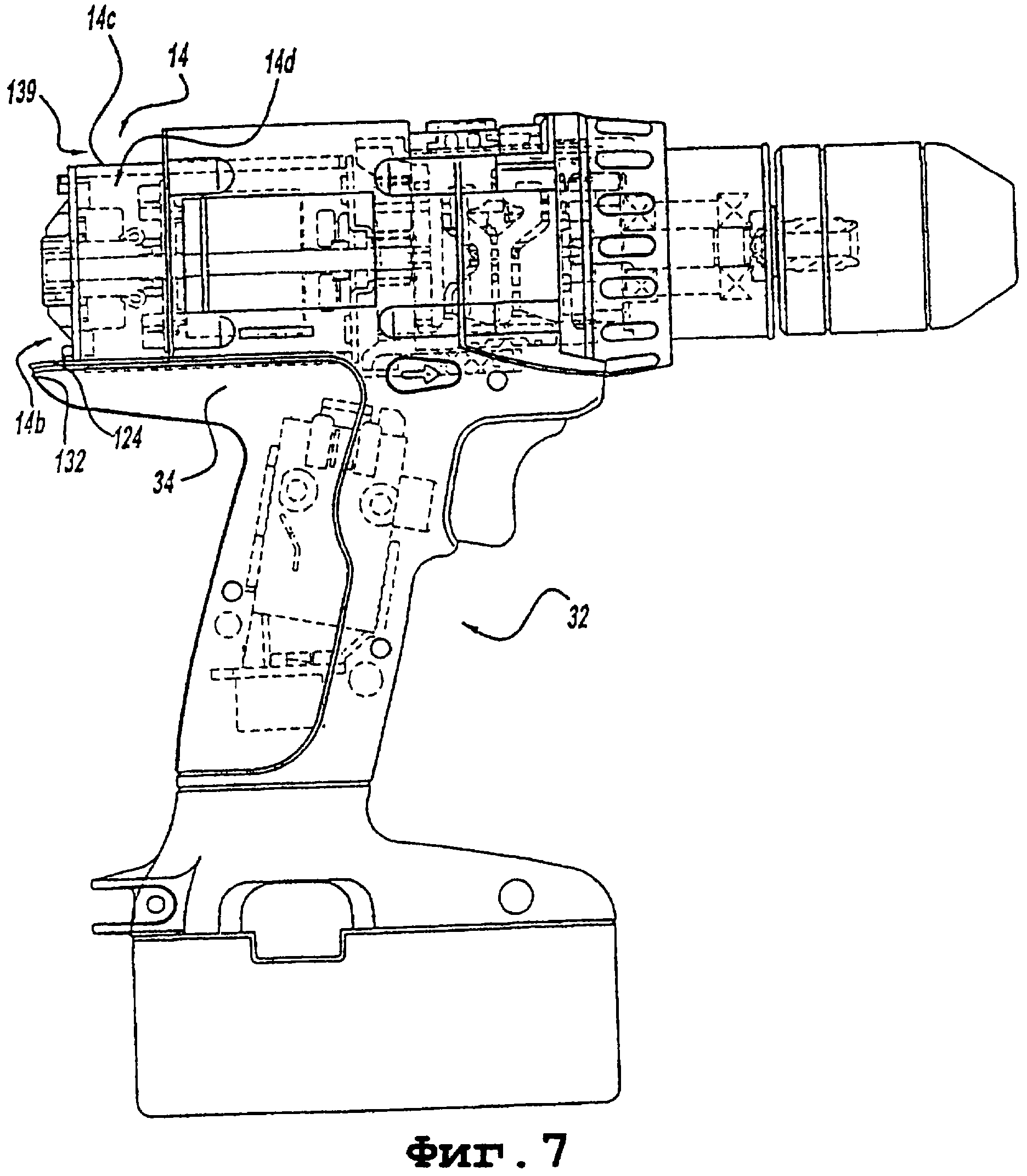

фиг.7 - вид сбоку части механизированного инструмента по фиг.1 с удаленным узлом торцевой крышки;

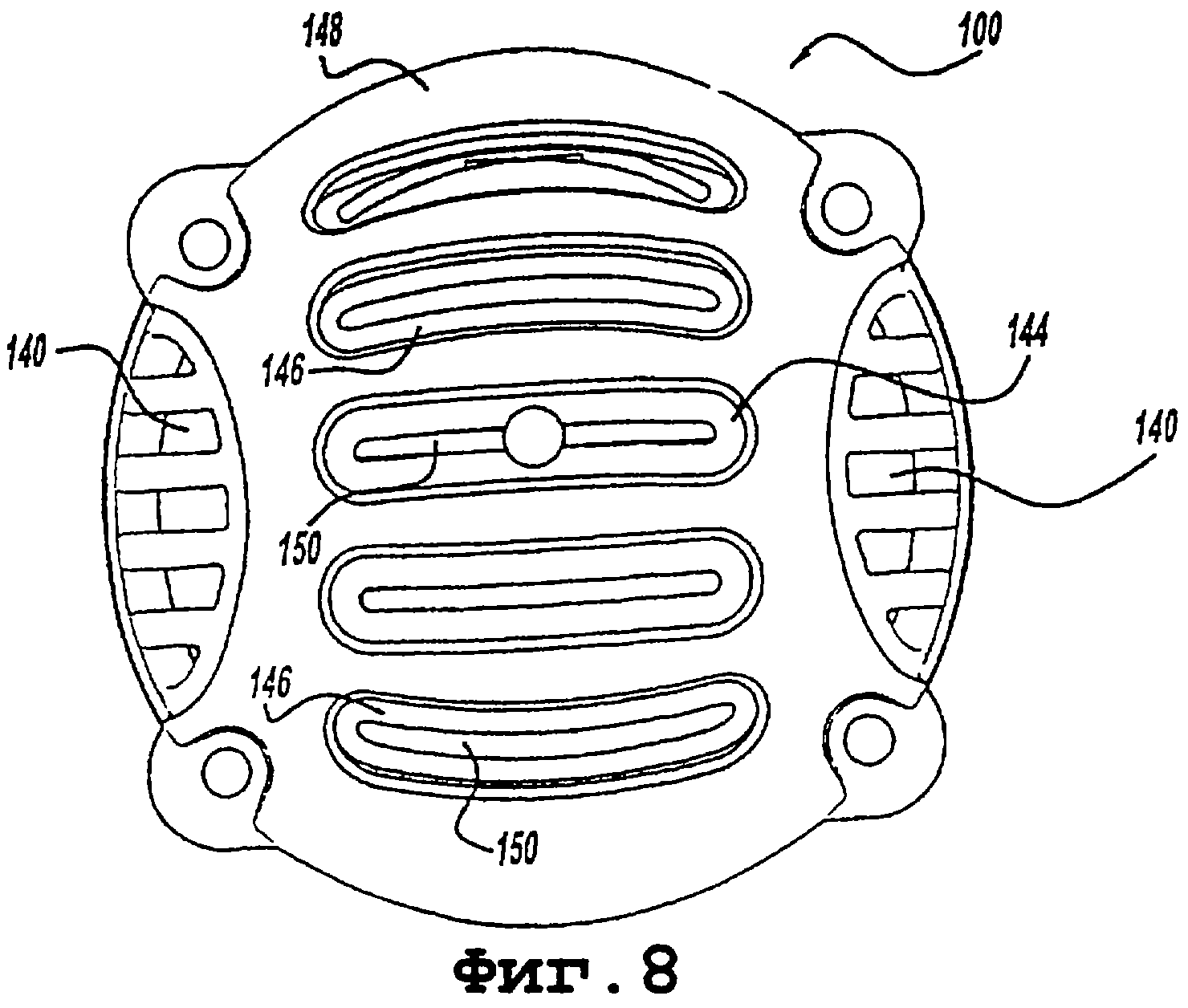

фиг.8 - вид, подобный показанному на фиг.4, но иллюстрирующий корпус торцевой крышки до выполнения дополнительной операции литья под давлением;

фиг.9 - вид, подобный показанному на фиг.5, но иллюстрирующий корпус торцевой крышки до выполнения дополнительной операции литья под давлением;

фиг.10 - вид, подобный показанному на фиг.4, но иллюстрирующий альтернативную конструкцию дополнительно отлитого элемента;

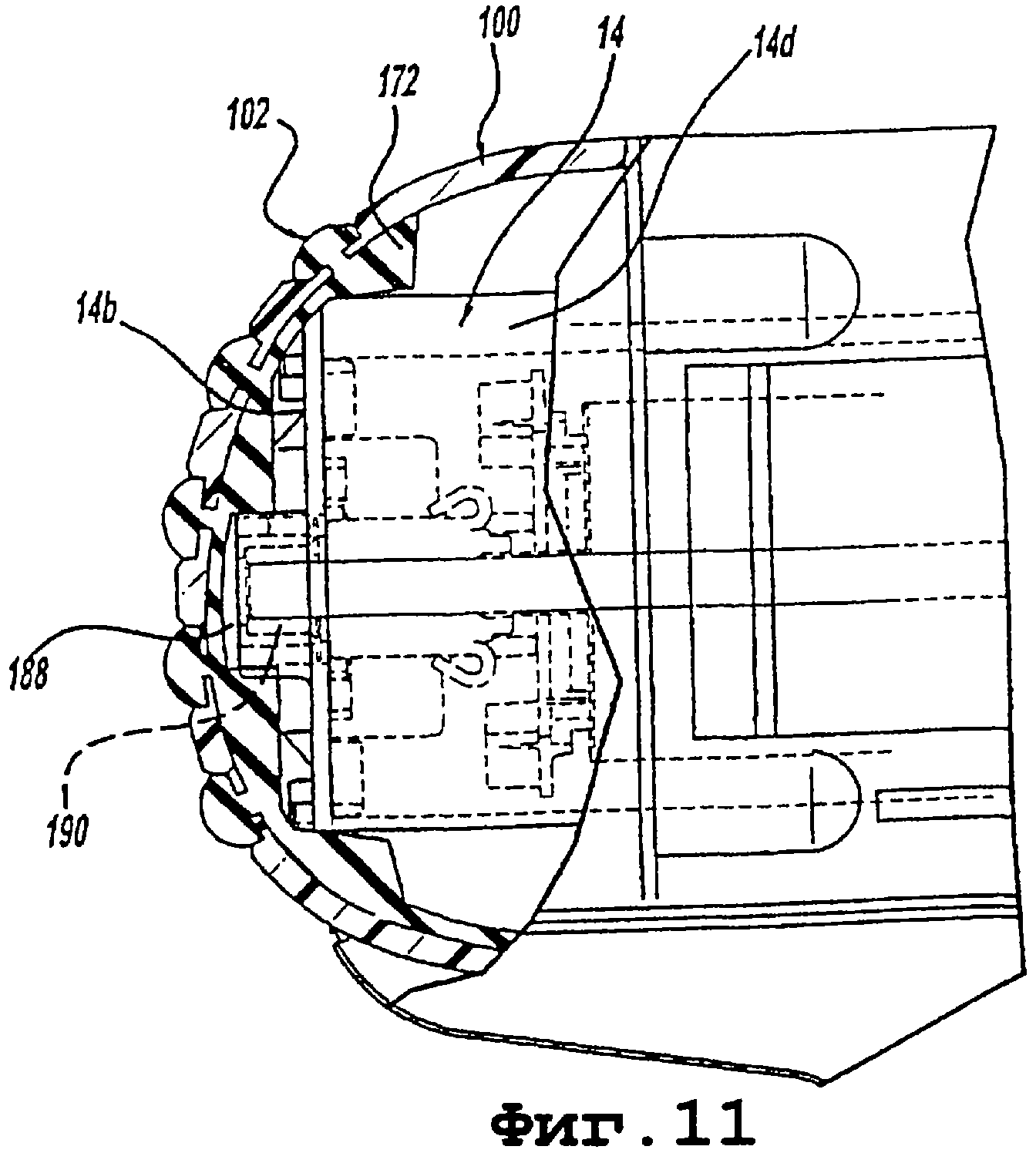

фиг.11 - вид с частичным сечением части механизированного инструмента, в котором применен узел торцевой крышки, имеющий дополнительно отлитый элемент с конструкцией, показанной на фиг.10;

фиг.12 - вид в изометрии с пространственным разделением деталей части механизированного инструмента, показанного на фиг.1, иллюстрирующий трансмиссионный узел более детально;

фиг.13 - вид в изометрии с пространственным разделением деталей части механизированного инструмента, показанного на фиг.1, иллюстрирующий блок понижающих зубчатых передач, гильзу трансмиссии, часть корпуса и часть механизма сцепления более детально;

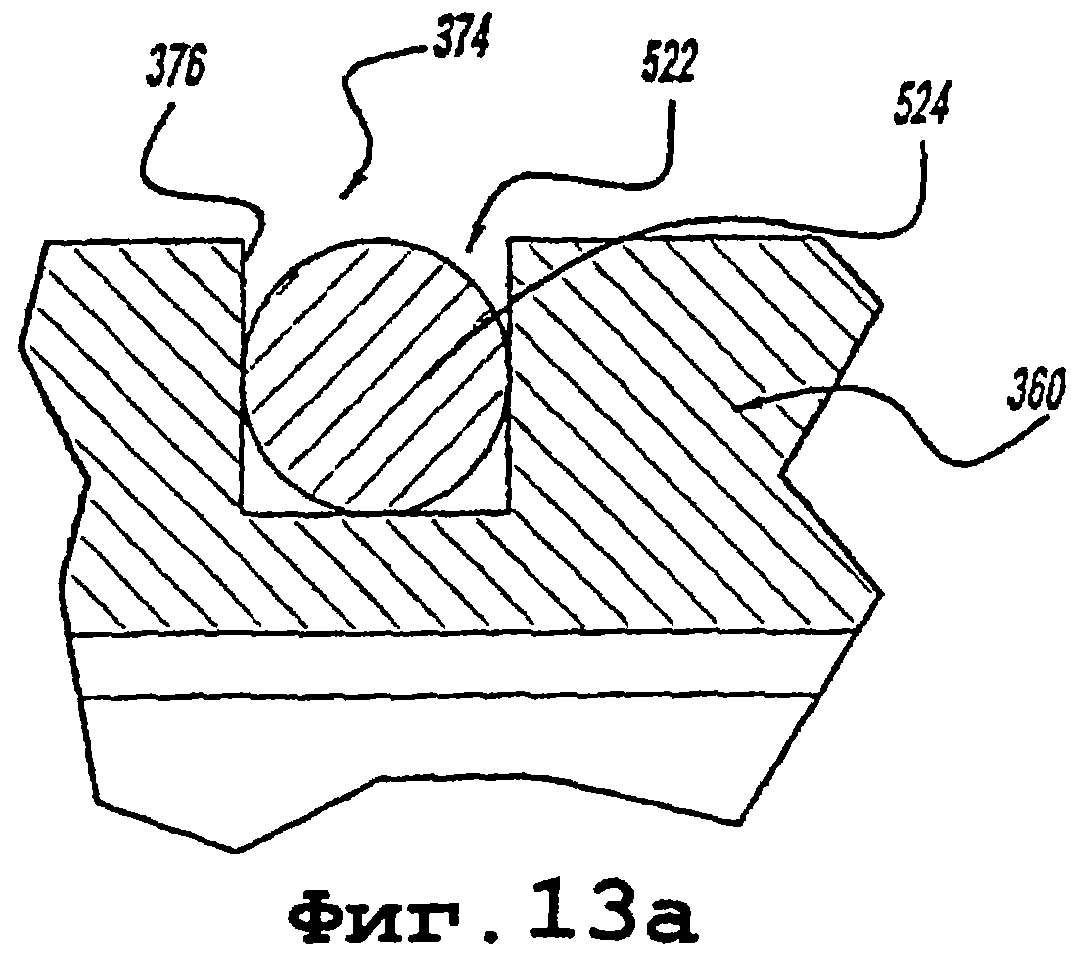

фиг.13а - вид сечения, выполненного вдоль продольной оси второго кольцевого зубчатого колеса;

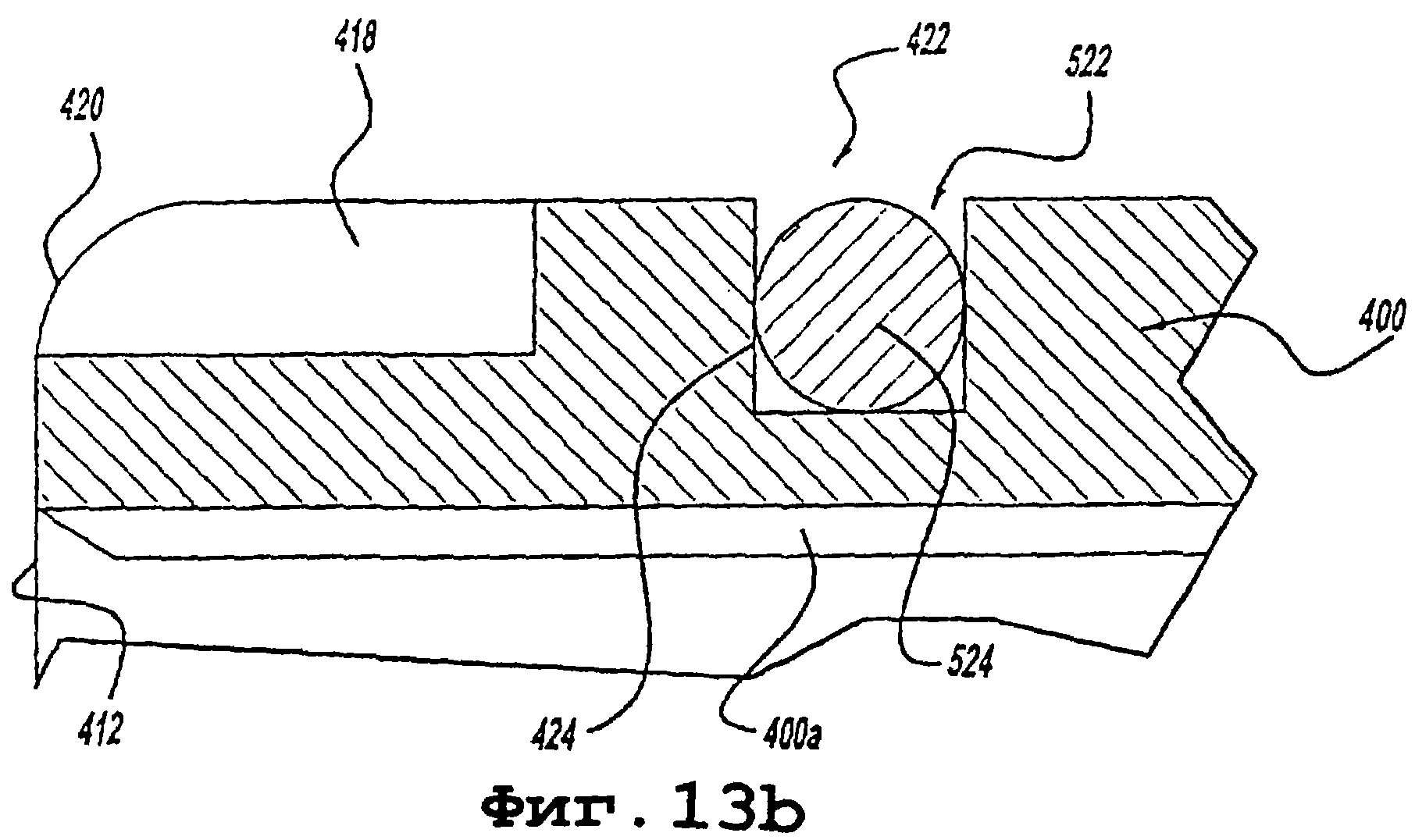

фиг.13b - вид сечения, выполненного вдоль продольной оси третьего кольцевого зубчатого колеса;

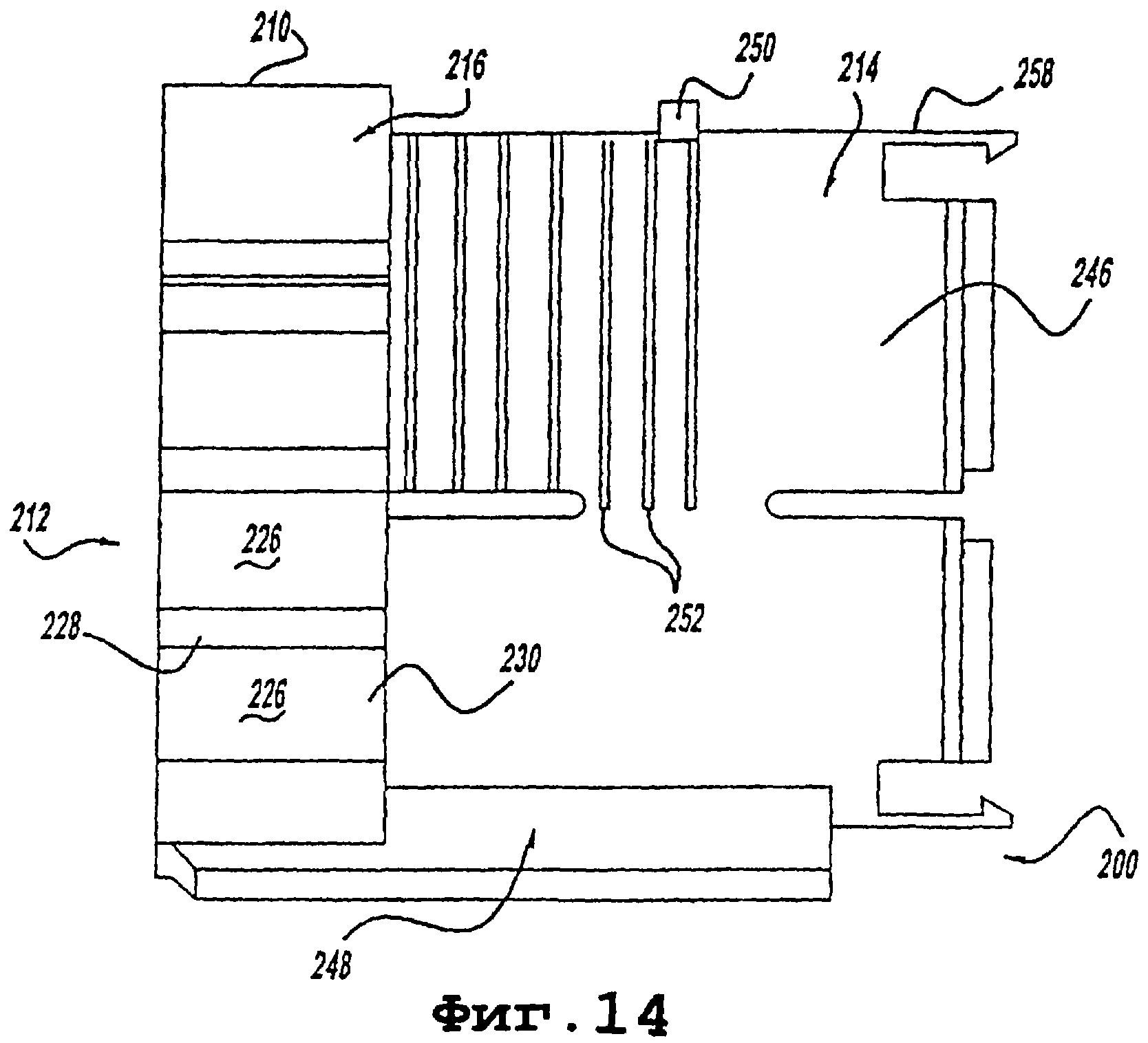

фиг.14 - вид сбоку гильзы трансмиссии;

фиг.15 - вид сзади гильзы трансмиссии;

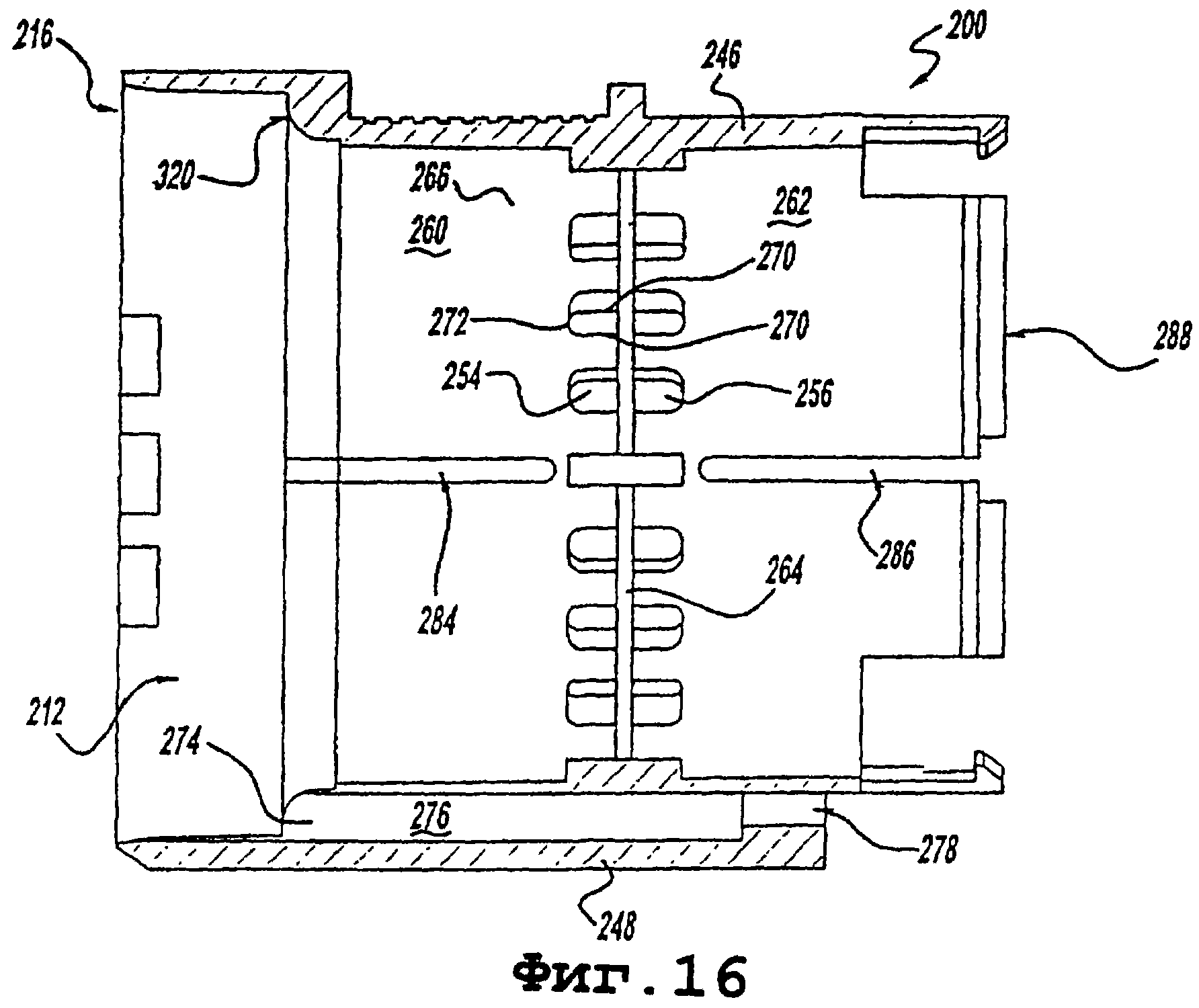

фиг.16 - вид сечения по линии 16-16 на фиг.15;

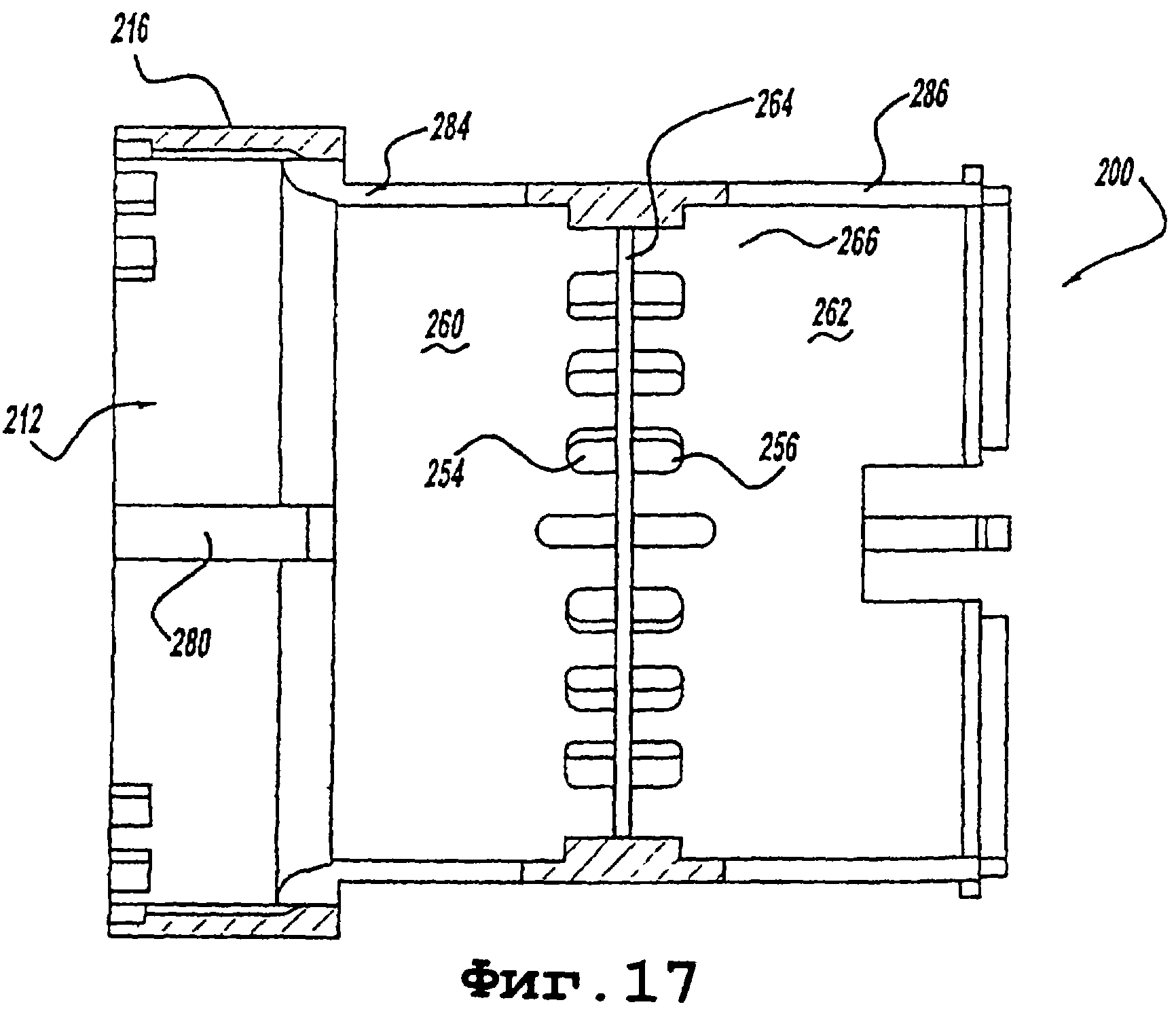

фиг.17 - вид сечения по линии 17-17 на фиг.15;

фиг.18 - вид с пространственным разделением деталей блока понижающих зубчатых передач;

фиг.19 - вид сечения вдоль продольной оси механизированного инструмента по фиг.1, иллюстрирующий часть блока понижающих зубчатых передач более детально;

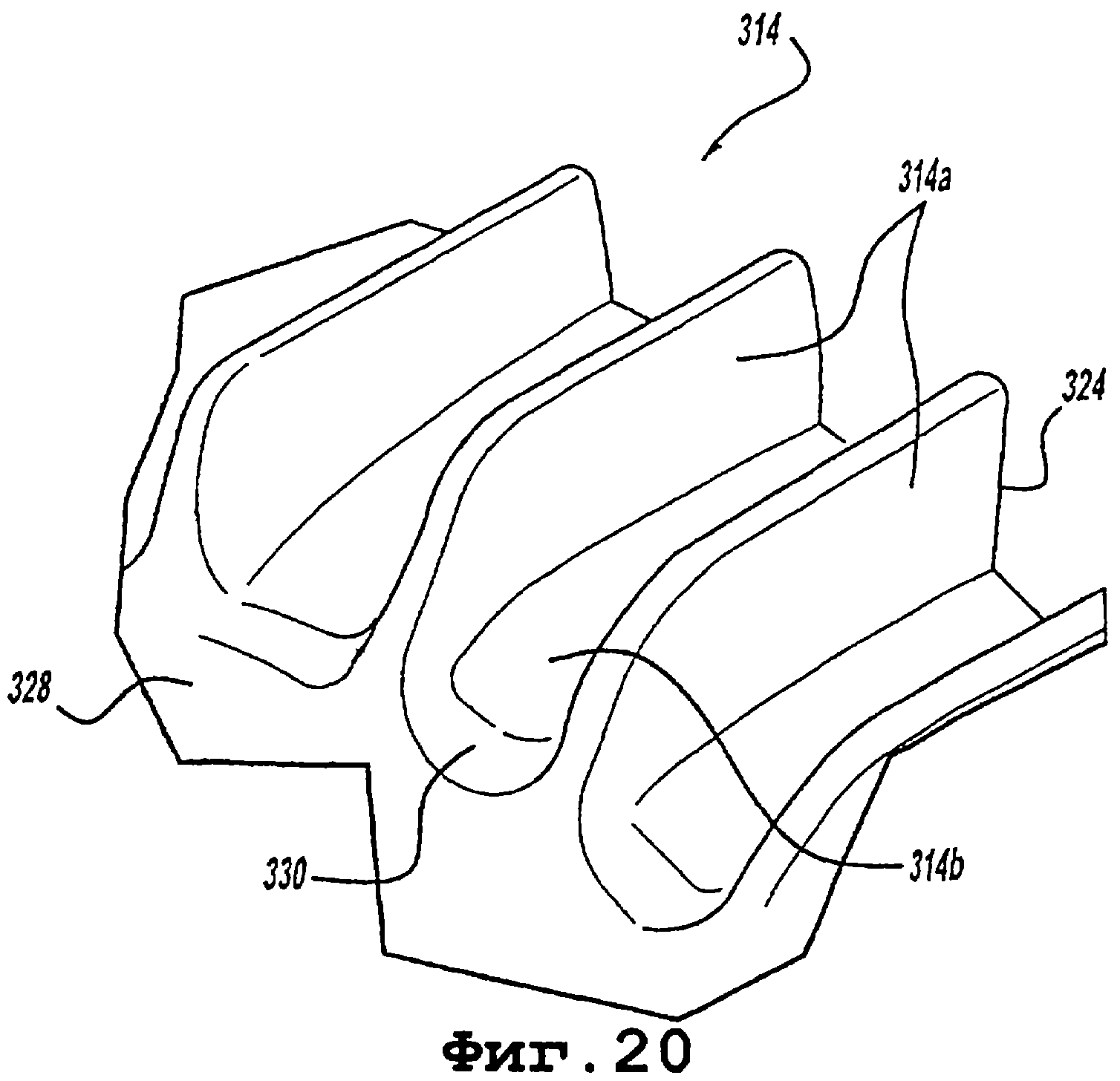

фиг.20 - вид спереди части первого понижающего водила;

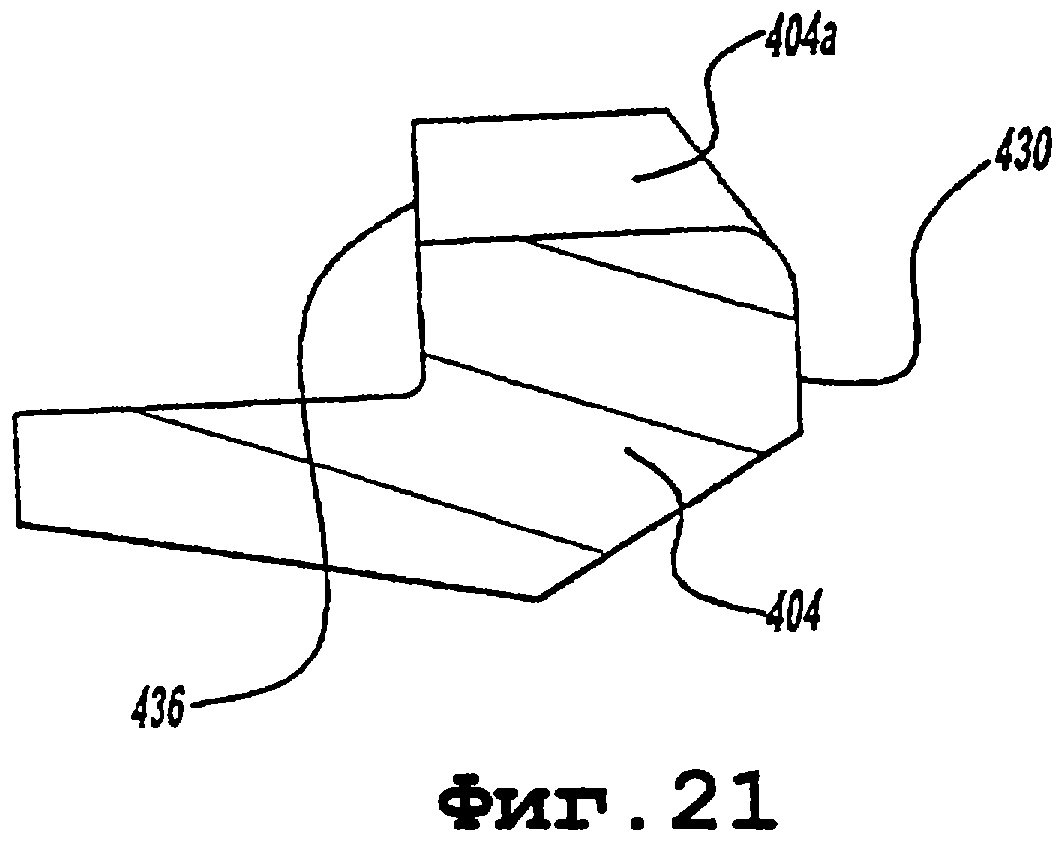

фиг.21 - вид сечения вдоль продольной оси механизированного инструмента, показанного на фиг.1, иллюстрирующий часть блока понижающих зубчатых передач более детально;

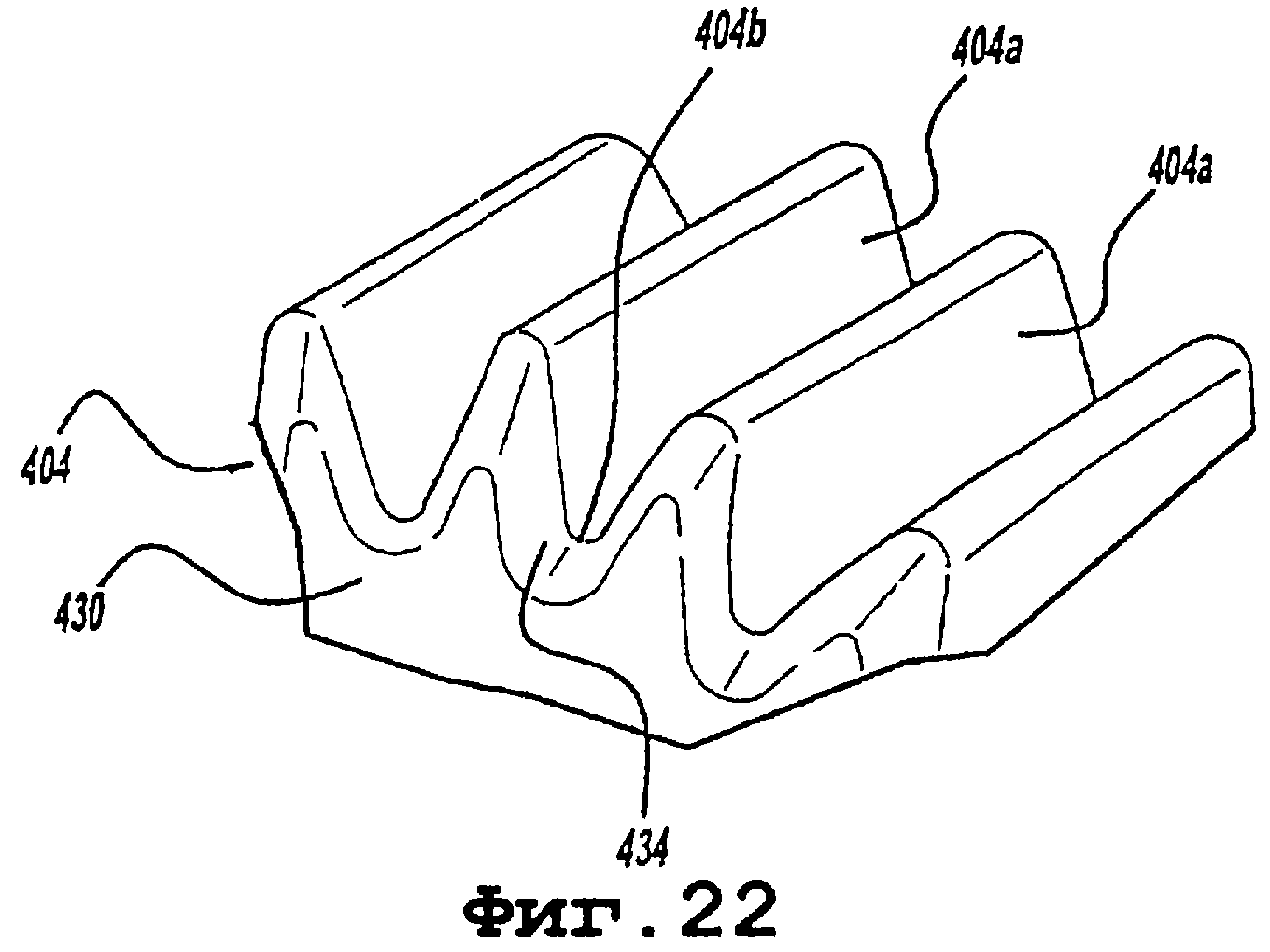

фиг.22 - вид сзади части третьего понижающего водила;

фиг.23 - вид сечения вдоль продольной оси механизированного инструмента по фиг.1, иллюстрирующий трансмиссионный узел, установленный в положение для первого передаточного числа;

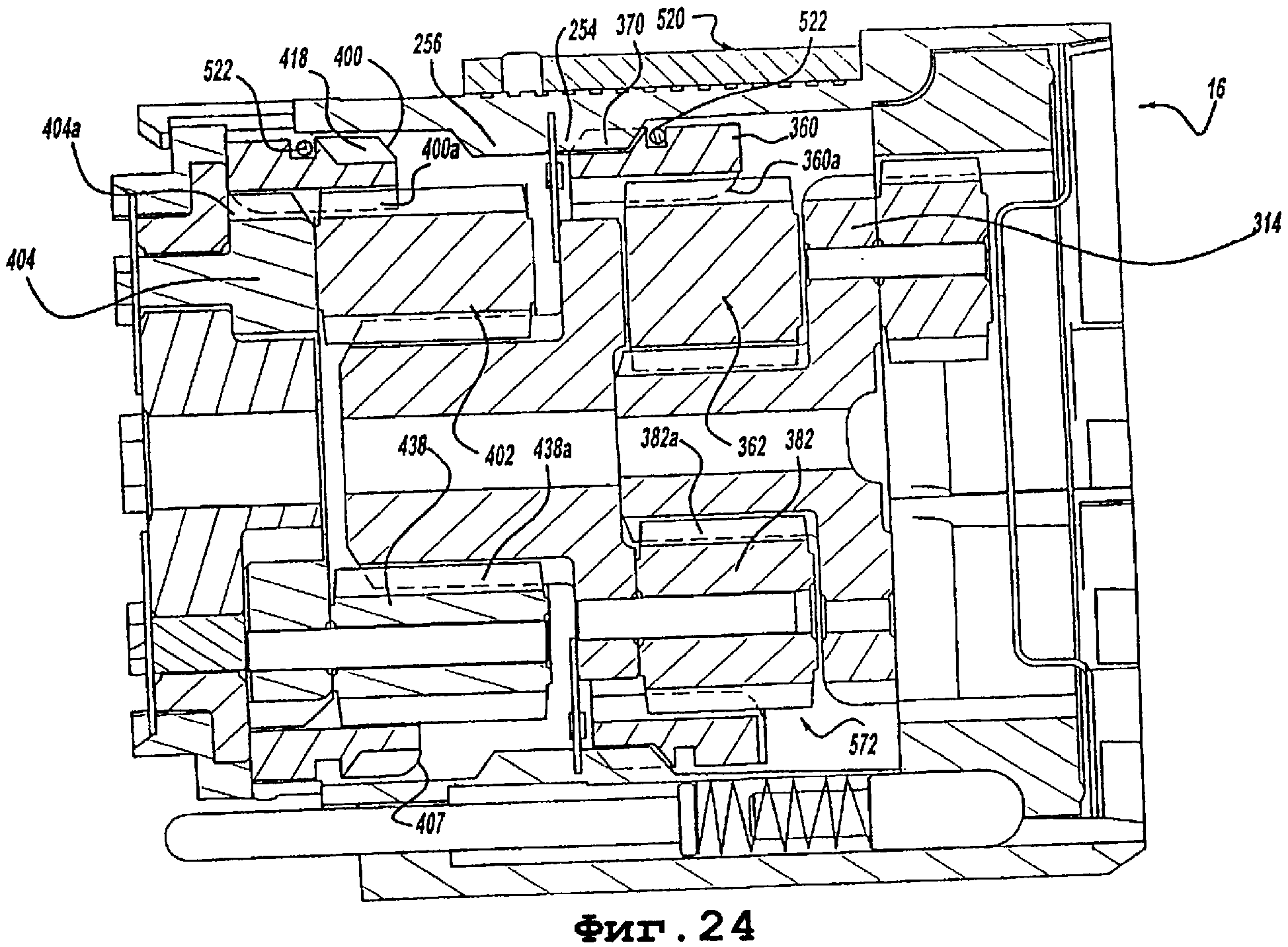

фиг.24 - вид сечения, подобного показанному на фиг.23, но иллюстрирующий трансмиссионный узел, установленный в положение для второго передаточного числа;

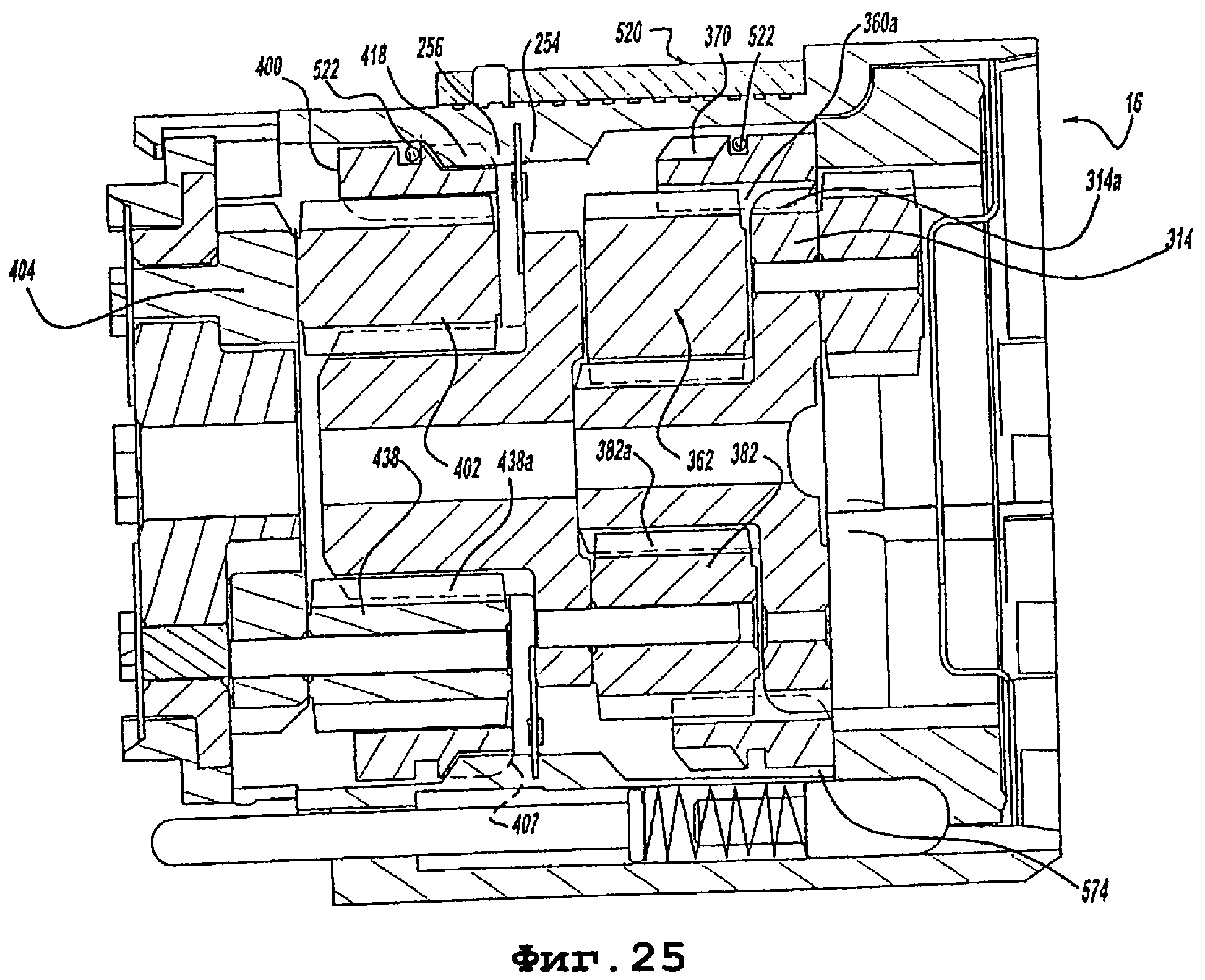

фиг.25 - вид сечения, подобного показанному на фиг.23, но иллюстрирующий трансмиссионный узел, установленный в положение для третьего передаточного числа;

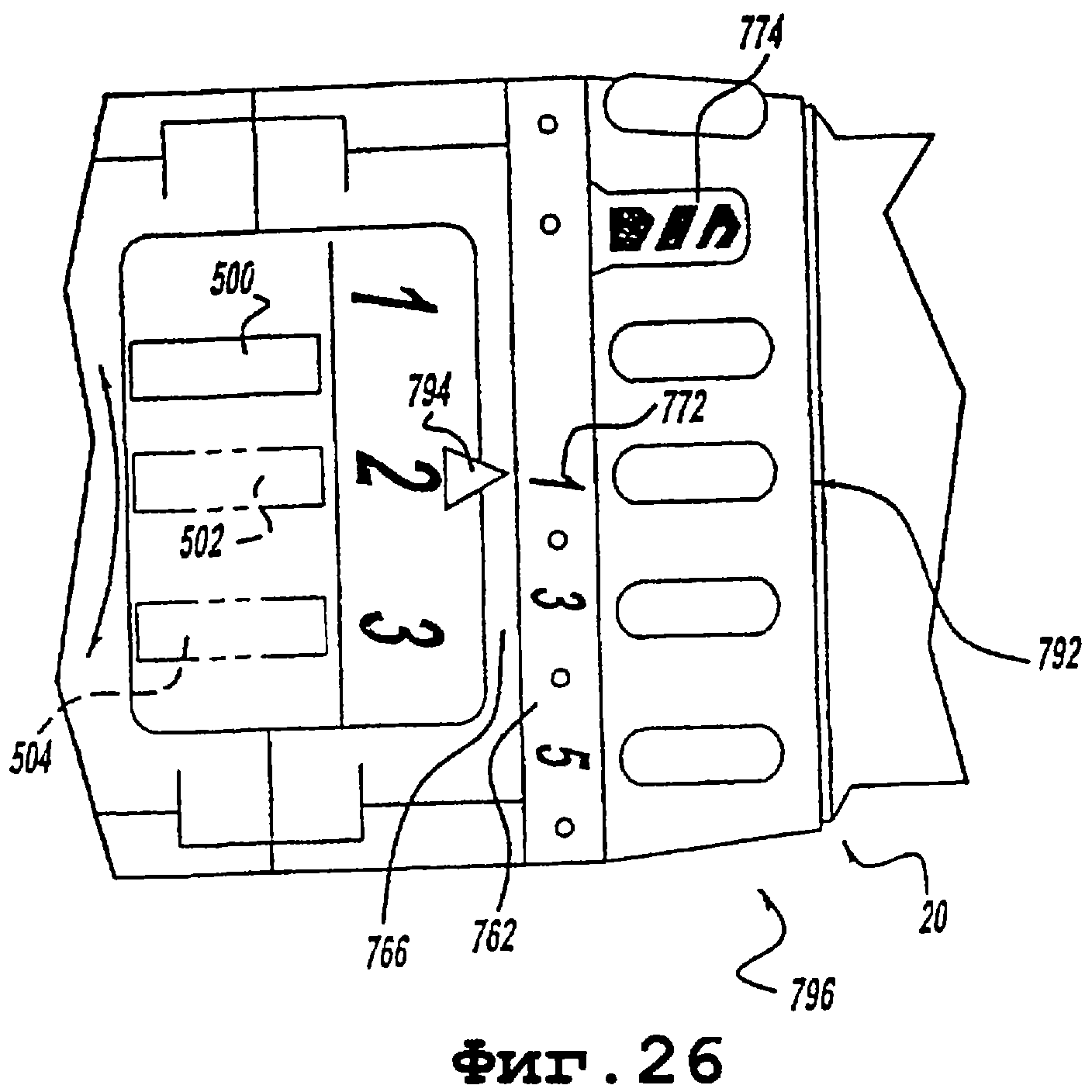

фиг.26 - вид сверху части механизированного инструмента по фиг.1, иллюстрирующий механизм переключения скоростей более детально;

фиг.27а - вид сбоку вращающегося копира переключателя;

фиг.27b - вид сверху вращающегося копира переключателя;

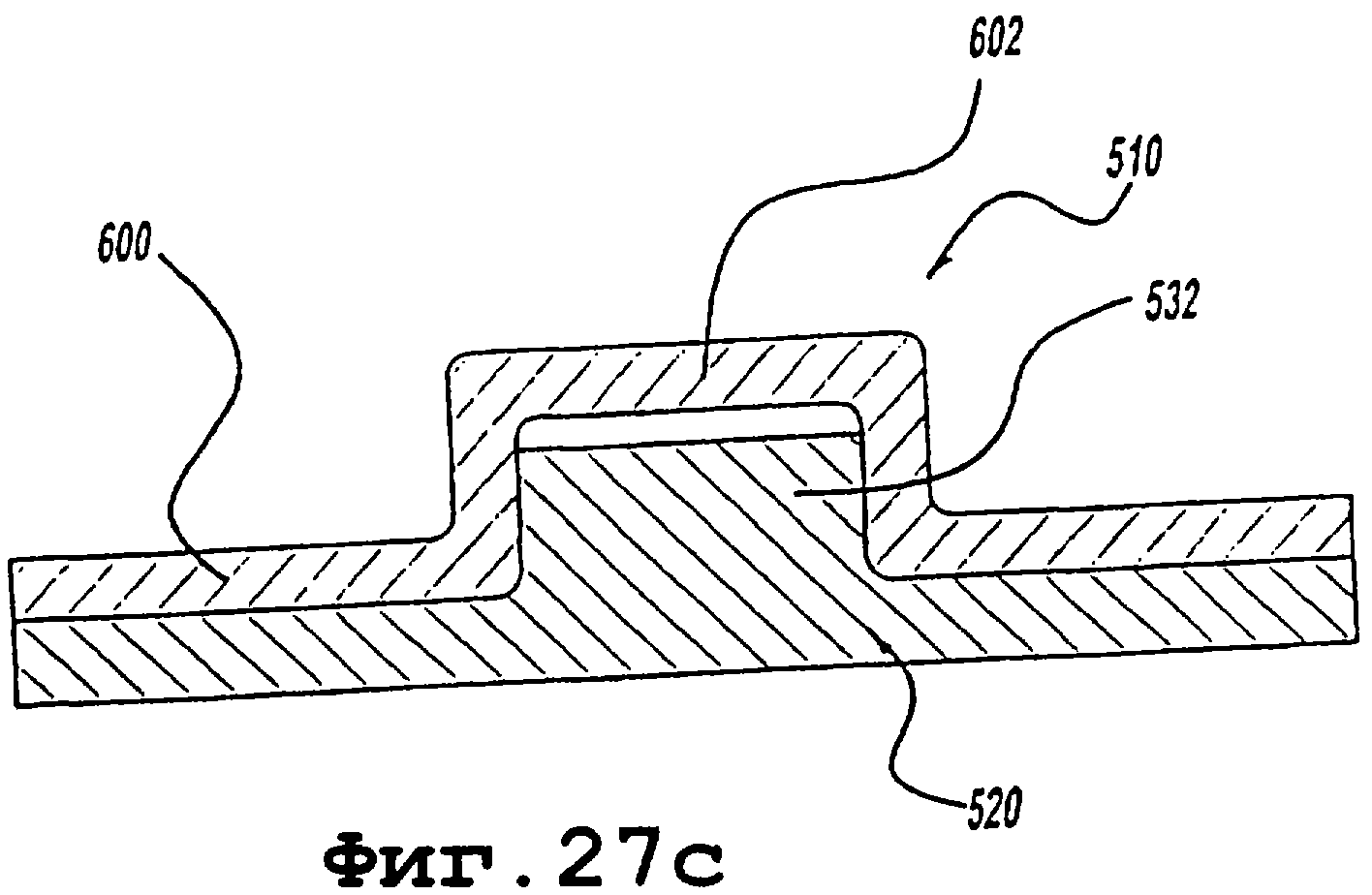

фиг.27с - вид сечения, выполненного вдоль центральной оси механизма переключения скоростей;

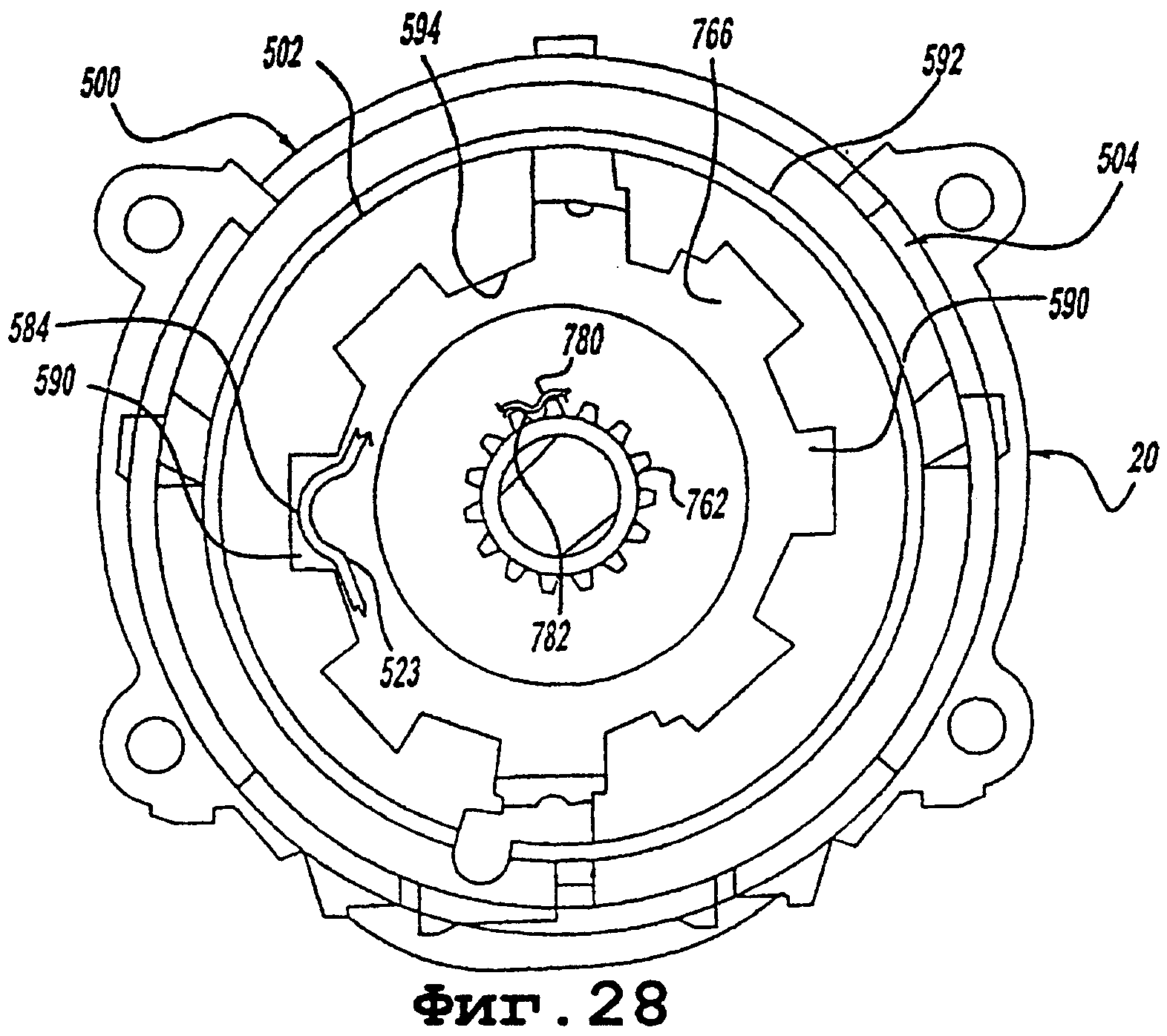

фиг.28 - вид сзади узла выходного шпинделя;

фиг.29 - вид в изометрии с пространственным разделением деталей механизма сцепления;

фиг.29а - вид в изометрии части механизма сцепления, иллюстрирующий другую конфигурацию элемента сцепления;

фиг.29b - вид в изометрии с пространственным разделением деталей, иллюстрирующий многоэлементную конструкцию первого кольцевого зубчатого колеса и элемента сцепления;

фиг.30 - схематическая иллюстрация регулировочной структуры в "развернутом" состоянии;

фиг.31 - схематическая иллюстрация, подобная показанной на фиг.30, но показывающая альтернативную конструкцию регулировочного профиля; и

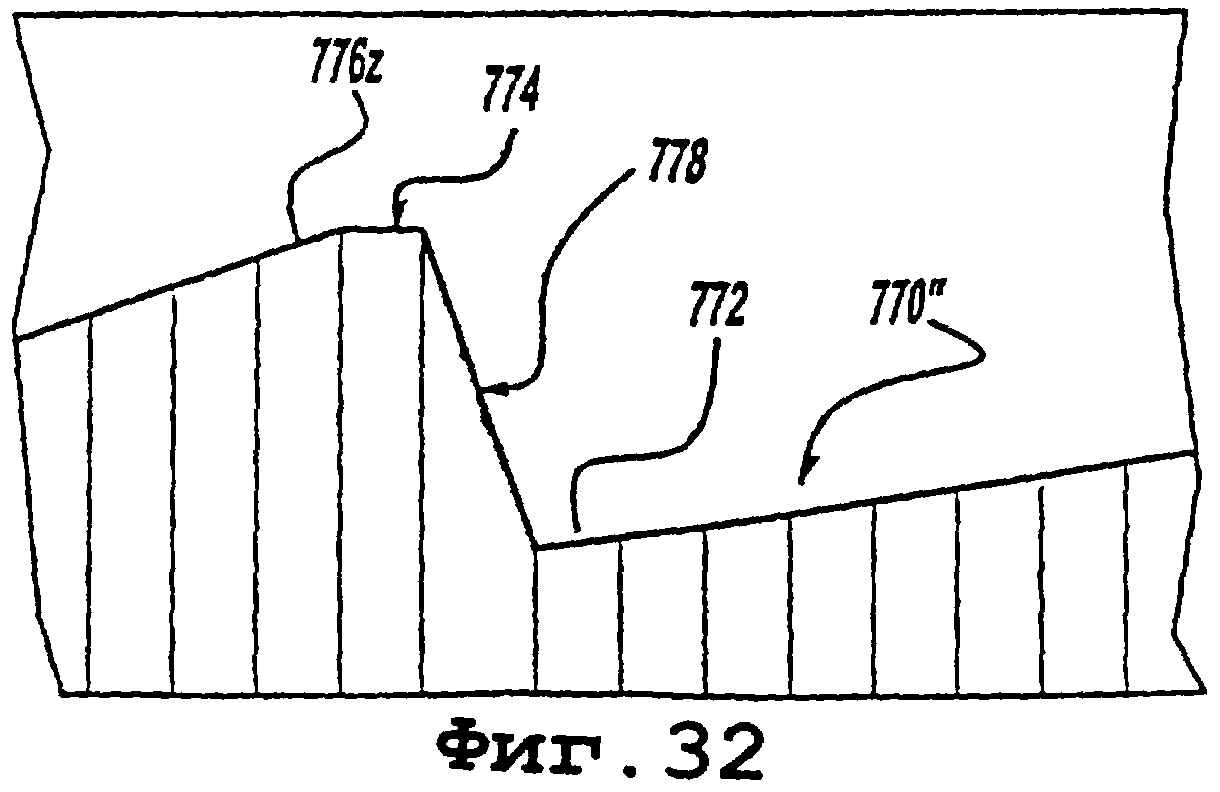

фиг.32 - схематическая иллюстрация, подобная показанной на фиг.30, но показывающуя часть другой альтернативной конструкции регулировочного профиля.

Подробное описание предпочтительного варианта осуществления изобретения

Общее представление

На фиг.1 и 2 механизированный инструмент, имеющий конструкцию согласно настоящему изобретению, обозначен в целом ссылочным номером 10. Как будет понятно специалистам в данной области техники, предпочтительным вариантом осуществления настоящего изобретения может быть либо устройство с электрическим проводом, либо беспроводное (питаемое батареей) устройство, такое как портативная механизированная отвертка или дрель. В показанном конкретном варианте осуществления изобретения механизированным инструментом 10 является беспроводная дрель, имеющая корпус 12, двигательный узел 14, многоскоростной трансмиссионный узел 16, механизм сцепления 18, узел 20 выходного шпинделя, зажимный патрон 22, пусковой узел 24 и портативный батарейный источник 26 питания. Специалистам в данной области техники будет понятно, что несколько компонентов механизированного инструмента 10, такие как зажимный патрон 22, пусковой механизм 24 и портативный батарейный источник 26 питания, являются по сути известными компонентами и не требуют описания с существенной детализацией в данной заявке. Для более полного понимания работы известных компонентов механизированного инструмента 10 можно обратиться к множеству различных публикаций. Одним примером таких публикаций является патент США №5897454 того же заявителя, выданный 27 апреля 1999 года, описание которого включено сюда в качестве ссылочного материала, как если бы оно было изложено здесь полностью.

Корпус 12 включает узел 30 торцевой крышки и узел 32 корпуса рукоятки, который включает пару сопрягаемых половин 34 корпуса рукоятки. Узел 32 корпуса рукоятки включает захватываемую часть 36 и часть 38 для размещения привода или корпусную часть. Пусковой узел 24 и портативный батарейный источник 26 питания механически соединены с захватываемой частью 36 и электрически соединены с узлом 14 электродвигателя. Корпусная часть 38 включает выемку 40 для размещения электродвигателя и выемку 42 для размещения трансмиссии. Узел 14 электродвигателя расположен в выемке 40 для размещения электродвигателя и включает вращающийся выходной вал 44, который проходит в выемку 42 для размещения трансмиссии. Ведущая шестерня 46 электродвигателя, имеющая множество зубьев 48, соединена с выходным валом 44 для совместного вращения с ним. Пусковой механизм 24 и портативный батарейный источник 26 питания взаимодействуют для избирательной подачи электрической энергии в узел 14 электродвигателя известным образом так, чтобы управлять частотой вращения и направлением, в котором вращается выходной вал 44.

Трансмиссионный узел 16 расположен в выемке 42 для размещения трансмиссии и включает механизм 60 переключения скоростей. Ведущая шестерня 46 электродвигателя соединяет трансмиссионный узел 16 с выходным валом 44, передавая трансмиссионному узлу 16 относительно высокую частоту вращения и низкий вращательный момент. Трансмиссионный узел 16 включает множество понижающих элементов, с которыми избирательно входит в зацепление механизм 60 переключения скоростей для получения множества передаточных чисел. Каждое из передаточных чисел преобразует частоту вращения и вращающий момент подаваемого приводного усилия заданным образом, позволяя изменять частоту вращения и вращающий момент на выходе трансмиссионного узла 16 как необходимо от относительно низкой выходной частоты вращения и высокого выходного вращающего момента до относительно высокой выходной частоты вращения и низкого выходного вращающего момента. Выходное усилие трансмиссии передается выходному узлу 20 шпинделя, с которым соединен зажимный патрон 22 для совместного вращения и передачи вращающего момента вставному режущему инструменту (не показан). Механизм сцепления 18 соединен с трансмиссионным узлом 16 и предназначен для ограничения величины вращающего момента, связанного с приводным усилием, до заданного избираемого предела вращающего момента.

Дополнительно отлитые функциональные элементы

На фиг.2-9 показан узел 30 торцевой крышки, включающий корпус 100 торцевой крышки и дополнительно отлитый элемент 102. В показанном примере корпус 100 торцевой крышки выполнен посредством литья под давлением из пластмассового материала, такого как ABS. Корпус 100 торцевой крышки образует выемку 104 торцевой крышки, которая имеет размер, приспособленный для приема части узла 14 электродвигателя, которая отступает назад от узла 32 корпуса рукоятки. На передней поверхности 114 корпуса 100 торцевой крышки сформировано множество первых и вторых радиальных вырезов 108 и 110 для выступов и упорная поверхность 128, и по периметру корпуса 100 торцевой крышки выполнено множество приливов 116 для винтов. Каждый из первых и вторых радиальных вырезов 108 и 110 для выступов имеет размеры, приспособленные для приема одного из первых радиальных выступов 120 и вторых радиальных выступов 122, соответственно, которые сформированы на задней поверхности 124 половин 34 корпуса рукоятки. Первые и вторые радиальные вырезы 108 и 110 для выступов взаимодействуют с первыми и вторыми радиальными выступами 122 для надлежащего выравнивания корпуса 100 торцевой крышки относительно узла 32 корпуса рукоятки, а также для предотвращения относительного вращения между ними. Дугообразная часть 128 передней поверхности 114 корпуса 100 торцевой крышки наклонена для сопряжения с упорной поверхностью 132 на задней поверхности 124 половин 34 рукоятки. Приливы 116 для винтов позволяют неподвижно прикреплять корпус 100 торцевой крышки к кожуху 136 электродвигателя при помощи множества винтов 138. Геометрия кожуха 136 электродвигателя такова, что он плотно устанавливается внутрь половин 34 корпуса рукоятки. Как таковое, прикрепление корпуса 100 торцевой крышки к кожуху 136 электродвигателя обеспечивает жесткое удерживание корпуса 100 торцевой крышки относительно задней поверхности 124 узла 32 корпуса рукоятки, а также закрывание задней выемки 139 в узле 32 корпуса рукоятки.

В боковых поверхностях корпуса 100 торцевой крышки сформировано множество боковых прорезей 140 для обеспечения прохождения потока воздуха через узел 32 корпуса рукоятки и охлаждения узла 14 электродвигателя хорошо известным образом. В задней поверхности корпуса 100 торцевой крышки сформировано множество задних прорезей 144, при этом каждая из задних прорезей 144 включает углубленную часть 146, которая лишь частично проходит в сторону внешней поверхности 148 корпуса 100 торцевой крышки, и сквозную часть 150, которая полностью проходит сквозь корпус 100 торцевой крышки. Пара удерживающих лепестков 152 сформирована таким образом, что они проходят от внутренней поверхности 154 корпуса 100 торцевой крышки внутрь, в выемку 104 торцевой крышки. Во внутренней поверхности 154 корпуса 100 торцевой крышки сформирован канал 156, пересекающий каждую из задних прорезей 144 и удерживающие лепестки 152.

Из упругого материала, такого как термопластичный эластомер (например, HYTREL®, производимый фирмой E.I. du Pont de Nemours and Company), сформирован дополнительно отлитый элемент 102, который одновременно формируют и соединяют с корпусом 100 торцевой крышки в ходе операции литья под давлением. В приведенном конкретном примере дополнительно отлитый элемент 102 включает множество буферных элементов 170, пару изоляторов 172 и соединительный элемент 174. Каждый из буферных элементов 170 проходит от точки, приблизительно совпадающей с внутренней поверхностью 154 корпуса 100 торцевой крышки, до точки, отступающей назад от внешней поверхности 148 корпуса 100 торцевой крышки приблизительно на расстояние, составляющее от около 0,5 мм до около 1,5 мм и предпочтительно - около 0,75 мм. Такая конструкция позволяет буферным элементам 170 обеспечивать такую степень поглощения ударов, которая снижает вероятность повреждения корпуса 100 торцевой крышки в случае падения инструмента 10. Кроме того, иногда оператору бывает необходимо прилагать относительно большое усилие к инструменту 10, например при использовании кольцевой пилы для сверления отверстий большого диаметра. В таких ситуациях оператор склонен нажимать на тыльную сторону инструмента 10 для приложения усилия по линии оси зажимного патрона 22. В таких ситуациях буферные элементы 170 образуют для оператора относительно мягкую и удобную поверхность, которая оказывает сопротивление скольжению, а также ослабляет вибрации, передаваемые оператору.

Вокруг удерживающих лепестков 152 формируются изоляторы 172, расположенные на внутренней поверхности 154 корпуса 100 торцевой крышки. В приведенном примере каждый из изоляторов 172 включает кольцевой элемент 180, простирающийся вперед от внутренней поверхности 154 корпуса 100 торцевой крышки. Такая конструкция позволяет вводить изоляторы 172 корпуса 100 торцевой крышки в контакт с внешним периметром 14а и задней поверхностью 14b кожуха 14с электродвигателя для неподвижного удерживания электродвигателя 14d внутри кожуха 136 электродвигателя. Это предотвращает перемещение компонентов узла 14 электродвигателя вдоль продольной оси инструмента 10, а также способствует гашению вибраций, создаваемых в ходе работы узла 14 электродвигателя. Соединительный элемент 174 неподвижно соединен с каждым из буферных элементов 170 и с изоляторами 172. Соединительный элемент 174 образует канал, по которому упругий материал проходит в ходе формования буферных элементов 170 и изоляторов 172, таким образом, затрудняя их извлечение из корпуса 100 торцевой крышки.

Специалисту в данной области будет понятно, что этот аспект настоящего изобретения может быть включен в различные другие точки узла 32 рукоятки для создания уплотнения между двумя или более компонентами, гашения вибраций или позиционирования одного компонента относительно другого. Один такой пример показан на фиг.10 и 11, где изоляторы 172 модифицированы так, что они проходят по периметру части выемки 104 крышки и входят в уплотнительный контакт с задней поверхностью 14b электродвигателя 14d. Изоляторы 172 уплотняют границу между корпусом 100 торцевой крышки и узлом 14 электродвигателя, тогда как буферные элементы 170 закупоривают задние прорези 144 в корпусе 100 торцевой крышки. Пространство 188, ограниченное изоляторами 172, заполняют консистентным смазочным материалом или другой смазкой, которая смазывает подшипник 190 ротора электродвигателя.

Трансмиссионный узел

На фиг.12 показан трансмиссионный узел 16, являющийся трехступенчатой трехскоростной трансмиссией, включающей гильзу 200 трансмиссии, блок 202 понижающих зубчатых передач и механизм 60 переключения скоростей. Как дополнительно показано на фиг.13-17, гильза 200 трансмиссии включает стенку 210, которая ограничивает канал для трансмиссии или полость 212, в которой расположен блок 202 понижающих зубчатых передач. Гильза 200 трансмиссии включает корпус 214 и основание 216. Корпус 214 гильзы 200 трансмиссии имеет довольно однородный диаметр, который меньше диаметра основания 216. Величина внутреннего диаметра основания 216 приспособлена для приема цилиндрической передней части 220 кожуха 136 электродвигателя.

На основании 216 сформировано множество выступающих площадок 226. Выступающие площадки 226 ограничивают множество первых канавок 228 во внешней поверхности 230 основания 216 и множество вторых канавок 232 во внутренней поверхности 234 основания 216. Первые канавки 228 конфигурированы так, чтобы они принимали центрирующие ребра 238, сформированные на внутренних поверхностях 242 половин 34 рукоятки, для выравнивания гильзы 200 трансмиссии относительно половин 34 рукоятки и предотвращения относительного вращения между гильзой 200 трансмиссии и корпусом 12. Предпочтительно, первые канавки 228 и центрирующие ребра 238 конфигурированы таким образом, что гильза 200 трансмиссии может быть установлена в половины 34 рукоятки только с одной ориентацией (то есть конфигурация первых канавок 228 и центрирующих ребер 238 предотвращает поворот гильзы 200 трансмиссии на 180° из необходимого положения относительно половин 34 рукоятки). Вторые канавки 232 будут более подробно описаны ниже.

Корпус 214 гильзы 200 трансмиссии включает цилиндрическую часть 246 корпуса и часть 248 для помещения штифта. В показанном конкретном варианте осуществления изобретения цилиндрическая часть 246 корпуса включает направляющую 250 копира переключателя, множество канавок 252 для смазки и первый и второй комплекты зубьев 254 и 256 для зацепления с кольцевым зубчатым колесом соответственно. Направляющая 250 копира переключателя имеет по существу прямоугольное поперечное сечение и простирается наружу от верхней части наружной поверхности 258 корпусной части 246. Канавки 252 для смазки сформированы концентрически вокруг первой половины периметра корпусной части 246. Канавки 252 для смазки имеют глубину, составляющую от около 0,01 дюйма до около 0,030 дюйма для удерживания смазки, такой как консистентный смазочный материал, на верхней половине периметра корпусной части 246. Работа направляющей 250 копира переключателя и канавок 252 для смазки будет описана ниже более подробно.

Выступающий буртик 264 разделяет внутреннее пространство корпусной части 246 на первую и вторую части 260 и 262 соответственно. Первый комплект зубьев 254 для зацепления с кольцевым зубчатым колесом сформирован на внутренней поверхности 266 корпусной части 246 и простирается назад от выступающего буртика 264 в направлении основания 216. Второй комплект зубьев 256 для зацепления с кольцевым зубчатым колесом также сформирован на внутренней поверхности корпусной части 246, но простирается вперед от выступающего буртика 264. Зубья 268 первого и второго комплектов зубьев 254 и 256 для зацепления с кольцевым зубчатым колесом равномерно распределены по внутренней поверхности 266 корпусной части 246. Конфигурация каждого зубца 268 в первом и втором комплектах зубьев 254 и 256 для зацепления с кольцевым зубчатым колесом подобна в том, что каждый зубец отходит от выступающего буртика 264, имеет пару параллельных контактных поверхностей 270 и заканчивается оконечной частью 272. Оконечная часть 272 каждого зубца 268 закруглена и сужена для облегчения вхождения в зацепление с частью блока 202 понижающих зубчатых передач, что будет подробно описано ниже.

Часть 248 для помещения стержневого элемента простирается вниз от корпусной части 246 на протяжении существенной части длины корпусной части 246. В части 248 для помещения стержневого элемента сформировано отверстие 274 для привода, проходящее назад сквозь основание 216 гильзы 200 трансмиссии. В показанном конкретном варианте осуществления изобретения отверстие 274 для привода имеет уступ, разделяющий его на первую часть 276 первого диаметра в задней части гильзы 200 трансмиссии и вторую часть 278 меньшего, второго диаметра в передней части гильзы 200 трансмиссии. В показанном примере первая часть 276 отверстия 274 для привода проходит сквозь стенку первой части 260 корпуса и формирует канавку 280 во внутренней поверхности 234 основания 216. Часть 248 для помещения стержневого элемента будет описана более подробно ниже.

В гильзе 200 трансмиссии сформирована первая пара пазов 284 для скобы и вторая пара пазов 286 для скобы, проходящих вдоль боковых сторон гильзы 200 трансмиссии таким образом, что они параллельны продольной оси гильзы 200 трансмиссии. Первая пара пазов 284 для скобы сформирована так, что они проходят сквозь боковые стороны корпусной части 246 сзади от выступающего буртика 264 и простираются назад, в направлении основания 216. Глубина первой пары пазов 284 для скобы такова, что они не проходят сквозь часть 210 стенки, образующую основание 216. Вторая пара пазов 286 для скобы также сформирована так, что они проходят сквозь боковые стороны корпусной части 246, продолжающиеся вперед от выступающего буртика 264, и проходят сквозь переднюю поверхность 288 гильзы 200 трансмиссии.

Как показано на фиг.12, 13, 18 и 23, блок 202 понижающих зубчатых передач включает первый понижающий узел 302 зубчатых колес, второй понижающий узел 304 зубчатых колес и третий понижающий узел 306 зубчатых колес. Первый, второй и третий понижающие узлы 302, 304 и 306 зубчатых колес работают в активном режиме и в пассивном режиме. При работе в активном режиме понижающий узел зубчатых колес выполняет операцию снижения частоты вращения и повышения вращающего момента, тогда как при работе понижающего узла зубчатых колес в пассивном режиме понижающий узел зубчатых колес дает на выходе частоту вращения и вращающий момент, которые приблизительно равны частоте вращения и вращающему моменту, вращательного движения, сообщаемого понижающему узлу зубчатых колес. В показанном конкретном варианте осуществления изобретения каждый из первого, второго и третьего понижающих узлов 302, 304 и 306 зубчатых колес является планетарной передачей. Однако специалистам в данной области техники будет понятно, что вместо одного или более понижающих узлов зубчатых колес, формирующих блок 202 понижающих зубчатых передач, могут применяться различные другие типы понижающих узлов зубчатых колес, известные в данной области.

Как показано, первый понижающий узел 302 зубчатых колес включает первый понижающий элемент или кольцевое зубчатое колесо 310, первый комплект 312 планетарных зубчатых колес и первое понижающее водило 314. Первое кольцевое зубчатое колесо 310 является кольцевой структурой, имеющей множество зубьев 310а, сформированных на уровне его внутреннего диаметра. На внешнем периметре передней поверхности 318 первого кольцевого зубчатого колеса 310 сформирована поверхность 316 сцепления, что будет описано более подробно ниже. Первое кольцевое зубчатое колесо 310 расположено внутри части полой выемки 212, образованной в основании 216; передняя поверхность 318 первого кольцевого зубчатого колеса 310 входит в контакт с уступом 320, сформированным в гильзе 200 трансмиссии, таким образом, ограничивая способность первого кольцевого зубчатого колеса 310 перемещаться вперед в полую выемку 212.

Первое понижающее водило 314 сформировано в конфигурации плоского цилиндра, имеющего множество штифтов 322, отступающих от его задней поверхности 324. Почти по всему внешнему периметру первого понижающего водила 314 сформировано множество зубьев 314а с впадинами 314b, сформированными между каждыми двумя соседними зубьями 314а. За счет разнесения зубьев 314а одна из впадин (то есть впадина 314b') больше остальных впадин 314b благодаря исключению зубца 314а на наружном периметре первого понижающего водила 314. В показанном конкретном варианте осуществления изобретения зубья 314а первого понижающего водила 314 конфигурированы таким образом, чтобы они не входили в непосредственное зацепление с зубьями 310а первого кольцевого зубчатого колеса 310.

На фиг.19 и 20 более подробно показан профиль зубьев 314а. Как показано, каждый зубец 314а заканчивается с радиусом закругления 326 на передней поверхности 328 первого понижающего водила 314, но обрывается резко на задней поверхности 324 первого понижающего водила 314. Радиус 330 также сформирован во впадинах 314b между зубьями 314а.

Возвращаясь к фиг.12, 13, 15, 18 и 23, отметим, что сзади от первого понижающего узла 302 зубчатых колес расположена первая упорная шайба 332, имеющая первую кольцевую часть 334, вторую кольцевую часть 336 и множество удерживающих лепестков 338. Удерживающие лепестки 338 входят в зацепление со вторыми канавками 232 в основании 216 гильзы 200 трансмиссии и, как таковое, предотвращается относительное вращение между первой упорной шайбой 332 и гильзой 200 трансмиссии. Величина внутреннего диаметра основания 216 приспособлена для приема кожуха 136 электродвигателя и, передняя поверхность 340 кожуха 136 электродвигателя предотвращает осевое перемещение первой упорной шайбы 332. Первая кольцевая часть 334 входит в контакт с задней поверхностью 342 первого кольцевого зубчатого колеса 310, образуя поверхность износа и средство контроля величины, на которую первое кольцевое зубчатое колесо 310 способно перемещаться в осевом направлении. Вторая кольцевая часть 336 расположена на расстоянии в осевом направлении от первой кольцевой части 334, простираясь вперед от первой кольцевой части 334 для образования поверхности износа для первого комплекта 312 планетарных зубчатых колес, которая также образует средство контроля величины, на которую они могут перемещаться в осевом направлении.

Первый комплект 312 планетарных зубчатых колес включает множество планетарных зубчатых колес 344, каждое из которых имеет по существу цилиндрическую конфигурацию и имеет множество зубьев 344а, сформированных на его наружном периметре, и отверстие 346 для штифта, сформированное в его центре. Каждое планетарное зубчатое колесо 344 с возможностью вращения удерживается на соответствующем одном из штифтов 322 и на первом понижающем водиле 314 и расположено так, что его зубья 344а входят в непосредственное зацепление с зубьями 310а первого кольцевого зубчатого колеса 310. На передней и задней поверхности 350 и 352 каждого планетарного зубчатого колеса 344 сформирована выступающая поверхность 348, которая предотвращает трение зубьев 344а о первое понижающее водило 314 и первую упорную шайбу 332 и образование пыли или опилок, которые могли бы ухудшать характеристики трансмиссионного узла 16 и сокращать срок его службы. Поскольку зубья 46а ведущей шестерни 46 электродвигателя на валу 44 также входят в зацепление с зубьями 344а планетарных зубчатых колес 344, ведущая шестерня 46 служит солнечным колесом для первого понижающего узла 302 зубчатых колес.

Второй понижающий узел 304 зубчатых колес расположен внутри части полой выемки 212, образованной в первой корпусной части 260, и включает второе солнечное колесо 358, второй понижающий элемент или кольцевое зубчатое колесо 360 и второй узел планетарных зубчатых колес 362 и второе понижающее водило 364. Второе солнечное колесо 358 закреплено для вращения вместе с первым понижающим водилом 314. Второе солнечное колесо 358 включает множество зубьев 358а, которые простираются вперед от передней поверхности 328 первого понижающего водила 314.

Второе кольцевое зубчатое колесо 360 является кольцевой структурой, имеющей множество зубьев 360а, сформированных по его внутреннему диаметру. Зубья 360а могут быть сильно скошены на задней поверхности 366 второго кольцевого зубчатого колеса 360, но вертикально обрываются на передней поверхности 368. Более предпочтительно, чтобы был сформирован большой радиус 369 закругления на задней поверхности 366 и сторонах каждого зубца 360а, при этом большой радиус 369 закругления предпочтительнее, чем сильный скос, поскольку большой радиус 369 закругления зубьев 360а обеспечивает лучшее зацепление между вторым кольцевым зубчатым колесом 360 и первым понижающим водилом 314.

По внешнему периметру второго кольцевого зубчатого колеса 360 сформировано множество зубьев 370 для зацепления с гильзой; зубья 370 для зацепления с гильзой проходят вперед, к передней поверхности 368 второго кольцевого зубчатого колеса 360 и заканчиваются заостренной частью 372, которая закруглена и суживается вперед и внутрь. По наружному периметру второго кольцевого зубчатого колеса 360 также сформирована кольцевая канавка 374 для скобы. В показанном примере канавка 374 для скобы представляет собой паз прямоугольного сечения, имеющий пару боковых стенок 376. Канавка 374 для скобы будет описана более подробно ниже.

Второе понижающее водило 364 сформировано в конфигурации плоского цилиндра, имеющего множество штифтов 378, которые простираются от его задней поверхности 380. Второй узел планетарных зубчатых колес 362 включает множество планетарных зубчатых колес 382. Каждое планетарное зубчатое колесо 382 имеет по существу цилиндрическую конфигурацию с множеством зубьев 382а, сформированных по его наружному периметру, и с отверстием 384 для штифта, сформированным в его центре. Каждое планетарное колесо 382 с возможностью вращения удерживается на соответствующем одном из штифтов 378, и второе понижающее водило 364 установлено так, что зубья 382а планетарных зубчатых колес 382 входят в зацепление с зубьями 360а второго кольцевого зубчатого колеса 360. Зубья 358а второго солнечного колеса 358 также входят в зацепление с зубьями 382а планетарных зубчатых колес 382.

Третий понижающий узел 306 зубчатых колес расположен внутри части полой выемки 212, образованной внутри второй корпусной части 262, и включает третье солнечное колесо 398, третий понижающий элемент или кольцевое зубчатое колесо 400 и третий комплект планетарных зубчатых колес 402 и третье понижающее водило 404. Третье солнечное колесо 398 прикреплено ко второму понижающему водилу 364 для вращения вместе с ним. Третье солнечное колесо 398 включает множество зубьев 398а, простирающихся вперед от передней поверхности 406 второго понижающего водила 364.

Третье кольцевое зубчатое колесо 400 является кольцевой структурой, имеющей множество зубьев 400а, сформированных по его внутреннему диаметру. Зубья 400а могут быть сильно скошены на передней поверхности 412 третьего кольцевого зубчатого колеса 400, но обрываются вертикально на задней поверхности 414. Более предпочтительно формировать большой радиус 407 изгиба на передней поверхности 412 и сторонах каждого из зубьев 400а, чтобы применялся большой радиус 407 изгиба, а не сильный скос, поскольку большой радиус 407 изгиба на зубце 400а обеспечивает лучшее зацепление между третьим кольцевым зубчатым колесом 400 и третьим понижающим водилом 404. По наружному периметру третьего кольцевого зубчатого колеса 400 сформировано множество зубьев 418 для зацепления с гильзой; зубья 418 для зацепления с гильзой проходят назад, в сторону задней поверхности 414 третьего кольцевого зубчатого колеса 400 и заканчиваются оконечной частью 420, которая закруглена и сужается по направлению назад и внутрь. По наружному периметру третьего кольцевого зубчатого колеса 400 сформирована кольцевая канавка 422 для скобы. В показанном примере канавка 422 для скобы представляет собой паз прямоугольного сечения, имеющий пару боковых стенок 424. Канавка 422 для скобы будет описана более подробно ниже.

Третье понижающее водило 404 сформировано в конфигурации плоского цилиндра, имеющего множество штифтов 428, отступающих от его задней поверхности 430. Почти по всему наружному периметру третьего понижающего водила 404 сформировано множество зубьев 404а, причем между каждыми двумя соседними зубьями 404а сформирована впадина 404b. Благодаря имеющемуся между зубьями 404а пространству одна из впадин 404b (то есть впадина 404b') больше остальных впадин 404b за счет исключения зубца 404а на наружном периметре третьего понижающего водила 404. В показанном конкретном варианте осуществления изобретения зубья 404а третьего понижающего водила 404 конфигурированы таким образом, что они не входят в непосредственное зацепление с зубьями 382а вторых планетарных зубчатых колес 382.

На фиг.21 и 22 более детально показан профиль зубца 404а. Как показано, задняя поверхность 430 третьего понижающего водила 404 скошена, и на каждой из сторон зубьев 404а и впадин 404b сформировано закругление 434 большого радиуса. Каждый зубец 404а вертикально обрывается на передней поверхности 436 третьего понижающего водила 404.

Возвращаясь к фиг.12, 13, 15, 18 и 23, отметим, что третий комплект 402 планетарных зубчатых колес включает множество планетарных зубчатых колес 438. Каждое планетарное зубчатое колесо 438 имеет по существу цилиндрическую конфигурацию с множеством зубьев 438а, сформированных по его наружному периметру, и отверстие 440 для штифта, сформированное в его центре. Каждое планетарное зубчатое колесо 438 с возможностью вращения установлено на соответствующем одном из штифтов 428, и третье понижающее водило 404 установлено таким образом, что зубья 438а планетарных зубчатых колес 438 непосредственно входят в зацепление с зубьями 400а третьего кольцевого зубчатого колеса 400. На каждой передней и задней поверхностях планетарных зубчатых колес 438 сформирована выступающая часть 442, которая предотвращает трение зубьев 438а о третье понижающее водило 404 и образование пыли или опилок, которые могли бы ухудшать характеристики трансмиссионного узла 12 и уменьшать срок его службы. Вокруг третьего солнечного колеса 398 расположена вторая упорная шайба 450, и зубья 398а третьего солнечного колеса 398 входят в зацепление с зубьями 438а планетарных зубчатых колес 438. Вторая упорная шайба 450 включает множество удерживающих лепестков 452, которые конфигурированы таким образом, чтобы они входили в зацепление с соответствующими канавками 454 для лепестков (фиг.13), сформированными во внутренней поверхности 266 корпусной части 246 гильзы 200 трансмиссии. Удерживающие лепестки 452 и канавки 454 для лепестков взаимодействуют для предотвращения относительного вращения между второй упорной шайбой 450 и гильзой 200 трансмиссии.

Узел 20 выходного шпинделя включает передаточное средство 458 для соединения шпинделя 460 с третьим понижающим водилом 404 для их совместного вращения таким образом, чтобы передавать приводной вращающий момент от блока 202 понижающих зубчатых передач зажимному патрону 22. Такие передаточные средства 458 хорошо известны и могут быть легко приспособлены к блоку понижающих зубчатых передач, соответствующему настоящему изобретению. Соответственно, нет необходимости включать сюда подробное описание передаточного средства 458.

Как показано на фиг.13, 13а, 13b, 16, 17, 18 и 23-28, механизм 60 переключения скоростей может перемещаться между первым положением 500, вторым положением 502 и третьим положением 504 и включает переключающую часть 510, принимающую усилие для переключения скорости и приводную часть 512 для манипулирования блоком 202 понижающих зубчатых передач в соответствии с установкой на переключение скорости. Приводная часть 512 в рабочем положении соединена с блоком 202 понижающих зубчатых передач и перемещает второй и третий понижающие узлы 304 и 306 зубчатых колес между активным и пассивным режимами в результате перемещения переключающей части 510 между первым, вторым и третьим положениями 500, 502 и 504. В показанном конкретном варианте осуществления изобретения приводная часть 512 включает вращающийся переключающий копир 520, множество проволочных скоб 522 и пружинный элемент 523. Каждая проволочная скоба 522 сформирована из проволоки круглого сечения, которая изогнута в форме полукруга 524 с парой лапок 526, отступающих наружу от полукруга 524 и расположенных приблизительно в диаметральной плоскости полукруга 524. Полукруг 524 имеет размер, обеспечивающий его посадку в канавки 374 и 422 для скобы во втором и третьем кольцевых зубчатых колесах 360 и 400 соответственно. Полукруг 524 не выступает радиально наружу от соответствующего одного из кольцевых зубчатых колес (360, 400) и не защемляется боковыми стенками (376, 424) канавок (374, 422). В приведенном примере боковые стенки (376, 424) канавок (374, 422) для скобы расположены друг от друга приблизительно на расстоянии 0,05 дюйма, а диаметр проволоки, из которой сформированы проволочные скобы 522, составляет приблизительно 0,04 дюйма.

Лапки 526 проволочных скоб 522 простираются наружу из полой выемки 212 в соответствующие пазы (284, 286) для скобы, сформированные в гильзе 200 трансмиссии. Лапки 526 имеют достаточную длину для прохождения наружу от внешней поверхности 258 корпуса 214 гильзы 200 трансмиссии, но не настолько, чтобы они выступали радиально наружу от части первых пазов 284 для скобы в основании 216 гильзы 200 трансмиссии. Конфигурирование проволочных скоб 522, таким образом, облегчает сборку блока 16 понижающих зубчатых передач, позволяя устанавливать проволочные скобы 522 на второе и третье кольцевые зубчатые колеса 360 и 400, после чего эти узлы вставляют в полую выемку 212 вдоль продольной оси гильзы 200 трансмиссии.

На фиг.13 и 27а-27с показан вращающийся копир 520 переключателя, содержащий дугообразный корпус 530 переключателя, шпонку 532 переключателя и множество распорных элементов 534. В корпусе 530 переключателя сформированы пара первых криволинейных пазов 540а и 540b, пара вторых криволинейных пазов 544а и 544b, вырез 546 для пружины и направляющий вырез 548. Корпус 530 переключателя имеет размеры, приспособленные для охвата наружного диаметра корпусной части 246 гильзы 200 трансмиссии со скользящей посадкой. Направляющий вырез 548 имеет по существу прямоугольную форму и имеет размеры, приспособленные для вхождения в контакт с передней и задней поверхностями направляющей 250 копира переключателя. Ширина направляющего выреза 548 существенно превышает ширину направляющей 250 копира переключателя и имеет размеры, позволяющие вращать вращающийся копир 520 переключателя на гильзе 200 трансмиссии между первым вращательным положением, вторым вращательным положением и третьим вращательным положением. Направляющая 250 копира переключателя взаимодействует с направляющим вырезом 548 для ограничения диапазона, в котором вращающийся копир 520 переключателя может поворачиваться на гильзе 200 трансмиссии, при этом первая боковая сторона направляющей 250 копира переключателя входит в контакт с первой боковой стороной направляющего выреза 548, когда вращающийся копир 520 находится в первом вращательном положении, и вторая боковая сторона направляющей 250 копира переключателя входит в контакт со второй боковой стороной направляющего выреза 548, когда вращающийся копир 520 переключателя находится в третьем вращательном положении.

Каждый из первых криволинейных пазов 540а и 540b имеет размеры, приспособленные для приема одной из лапок 526 проволочной скобы 522, которая входит в зацепление со вторым кольцевым зубчатым колесом 360. В показанном конкретном варианте осуществления изобретения первый криволинейный паз 540а включает первый сегмент 550, второй сегмент 552 и промежуточный сегмент 554. Первый сегмент 550 расположен на первом заданном расстоянии от плоскости 558 отсчета, которая перпендикулярна продольной оси вращающегося копира 520 переключателя, и второй сегмент 552 расположен на втором расстоянии от плоскости 558 отсчета. Промежуточный сегмент 554 соединяет первый и второй сегменты 550 и 552 друг с другом. Конфигурация первого криволинейного паза 540b идентична конфигурации первого криволинейного паза 540а, за исключением того, что она повернута относительно вращающегося копира 520 переключателя таким образом, что каждый из первого, второго и промежуточного сегментов 550, 552 и 554 первого криволинейного паза 540b ориентирован с поворотом на 180° относительно первого, второго и промежуточного сегментов 550, 552 и 554 первого криволинейного паза 540а.

Каждый из вторых криволинейных пазов 544а и 544b имеет размеры, приспособленные для приема одной из лапок 526 соответствующей одной из проволочных скоб 522. В показанном конкретном варианте осуществления изобретения второй криволинейный паз 544а включает первый сегмент 560, второй сегмент 562, третий сегмент 564 и пару промежуточных сегментов 566 и 568. Первый и третий сегменты 560 и 564 расположены на третьем заданном расстоянии от плоскости отсчета, и второй сегмент 562 расположен на четвертом расстоянии от плоскости 558 отсчета. Промежуточный сегмент 566а соединяет первый и второй сегменты 560 и 562 друг с другом, и промежуточный сегмент 568 соединяет второй и третий сегменты 562 и 564 друг с другом. Конфигурация второго криволинейного паза 544b идентична конфигурации второго криволинейного паза 544а, за исключением того, что он повернут относительно вращающегося копира 520 переключателя таким образом, что каждый из первого, второго, третьего и промежуточных сегментов 560, 562, 564 и 566 и 568 второго криволинейного паза 544b повернут на 180° относительно первого, второго, третьего и промежуточных сегментов 560, 562, 564 и 566 и 568 второго криволинейного паза 544а.

Когда лапки 526 проволочных скоб 522 входят в зацепление с первыми криволинейными пазами 540а и 540b и вторыми криволинейными пазами 544а и 544b, вращающийся копир 520 переключателя может поворачиваться на гильзе 200 трансмиссии между первым, вторым и третьим положениями 500, 502 и 504 для избирательного введения в зацепление и разъединения второго и третьего кольцевых зубчатых колес 360 и 400 и первого и третьего понижающих водил 314 и 404 соответственно. При вращении вращающегося копира 520 переключателя первые криволинейные пазы 540а и 540b и вторые криволинейные пазы 544а и 544b удерживают проволочные лапки 526 соответствующей проволочной скобы 522 и обеспечивают перемещение проволочных лапок 526 вдоль продольной оси гильзы 200 трансмиссии в соответствующих первом и втором пазах 284 и 286 для скоб. Соответственно, вращающийся копир 520 переключателя работает для преобразования вращательного движения в осевое линейное движение, которое вызывает осевое перемещение проволочных лапок 522 заданным образом. В канавки 252 для смазки, сформированные в корпусной части 246 гильзы 200 трансмиссии, помещают смазочный материал (не показан), используемый для смазки границы между гильзой 200 трансмиссии и вращающимся копиром 520 переключателя.

Установка вращающегося копира 520 переключателя в первое вращательное положение 500 приводит к расположению лапок 526 проволочной скобы 522, которая входит в зацепление со вторым кольцевым зубчатым колесом 360, в первом сегменте 550 первых криволинейных пазов 540а и 540b и расположению лапок 526 проволочной скобы 522, которая входит в зацепление с третьим кольцевым зубчатым колесом 400, в первом сегменте 560 вторых криволинейных пазов 544а и 544b. Соответственно, установка вращающегося копира 520 переключателя в первое вращательное положение приводит к вхождению в зацепление второго и третьего кольцевых зубчатых колес 360 и 400 со вторым и третьим комплектами 362 и 402 планетарных зубчатых колес соответственно. Одновременно с вхождением в зацепление второго и третьего кольцевых зубчатых колес 360 и 400 со вторым и третьим комплектами 362 и 402 планетарных зубчатых колес, зубья 370 и 418 для зацепления с гильзой второго и третьего кольцевых зубчатых колес 360 и 400, соответственно, входят в зацепление с первым и вторым комплектами зубьев 254 и 256 для зацепления с кольцевым зубчатым колесом, соответственно, для предотвращения относительного вращения между вторым и третьим кольцевыми зубчатыми колесами 360 и 400 и гильзой 200 трансмиссии для получения, таким образом, положения 570 блока 16 понижающих зубчатых передач с первым общим понижением или передаточным числом, показанного на фиг.23. Специалистам в данной области техники будет понятно, что оконечная часть 272 зубьев 268 первого и второго комплектов зубьев 254 и 256 для зацепления с кольцевым зубчатым колесом и оконечные части 372 и 420 зубьев 370 и 418 для зацепления с гильзой, соответственно, закруглены и сужаются так, чтобы улучшить их способность входить в зацепление при осевом перемещении вдоль продольной оси блока 16 понижающих зубчатых передач.

Установка вращающегося копира 520 переключателя во второе вращательное положение 502 приводит к расположению лапок 526 проволочной скобы 522, которая входит в зацепление со вторым кольцевым зубчатым колесом 360, в первом сегменте 550 первых криволинейных пазов 540а и 540b, и расположению лапок 526 проволочной скобы 522, которая входит в зацепление с третьим кольцевым зубчатым колесом 400, во втором сегменте 562 вторых криволинейных пазов 544а и 544b. Соответственно, установка вращающегося копира 520 переключателя во второе вращательное положение приводит к вхождению в зацепление второго кольцевого зубчатого колеса 360 со вторым комплектом 362 планетарных зубчатых колес и к вхождению в зацепление третьего кольцевого зубчатого колеса 400 с третьим комплектом 402 планетарных зубчатых колес и с третьим понижающим водилом 404. Установка вращающегося копира 520 переключателя во второе вращательное положение 502 также приводит к вхождению в зацепление зубьев 370 для зацепления с гильзой второго кольцевого зубчатого колеса 360 с первым комплектом зубьев 254 для зацепления с кольцевым зубчатым колесом, тогда как зубья 418 для зацепления с гильзой третьего кольцевого зубчатого колеса 400 не входят в зацепление со вторым комплектом зубьев 256 для зацепления с кольцевым зубчатым колесом. По существу, относительное вращение между вторым кольцевым зубчатым колесом 360 и гильзой 200 трансмиссии предотвращается, тогда как относительное вращение между третьим кольцевым зубчатым колесом 400 и гильзой 200 трансмиссии допускается для получения положения 572 блока 16 понижающих зубчатых передач со вторым общим понижением или передаточным числом, показанного на фиг.24.

Установка вращающегося копира 520 переключателя в третье вращательное положение 504 приводит к расположению лапок 526 проволочной скобы 522, которая входит в зацепление со вторым кольцевым зубчатым колесом 360, во втором сегменте 552 первых криволинейных пазов 540а и 540b, и расположению лапок 526 проволочной скобы 522, которая входит в зацепление с третьим кольцевым зубчатым колесом 400, в третьем сегменте 564 вторых криволинейных пазов 544а и 544b. Соответственно, установка вращающегося копира 520 переключателя в третье вращательное положение приводит к вхождению в зацепление второго кольцевого зубчатого колеса 360 со вторым комплектом 362 планетарных зубчатых колес и с первым понижающим водилом 314, тогда как третье кольцевое зубчатое колесо 400 входит в зацепление только с третьим комплектом 402 планетарных зубчатых колес. Установка вращающегося копира 520 переключателя в третье вращательное положение 504 также приводит к выходу из зацепления зубьев 370 для зацепления с гильзой второго кольцевого зубчатого колеса 360 с первым комплектом зубьев 254 для зацепления с кольцевым зубчатым колесом и вхождению в зацепление зубьев 418 для зацепления с гильзой третьего кольцевого зубчатого колеса 400 со вторым комплектом зубьев 256 для зацепления с кольцевым зубчатым колесом для допущения относительного вращения между вторым кольцевым зубчатым колесом 360 и гильзой 200 трансмиссии и предотвращения взаимного вращения между третьим кольцевым зубчатым колесом 400 и гильзой 200 трансмиссии для получения положения 574 блока 16 понижающих зубчатых передач с третьим общим понижением или передаточным числом.

В примере, показанном на фиг.13, 27b и 28, из плоской прямоугольной пластины пружинной стали сформирован пружинный элемент 523, включающий сплющенную Z-образную часть 580 и выпуклую часть 584. Сплющенная Z-образная часть 580 конфигурирована так, чтобы она огибала две крепежные планки 586, которые проходят в вырезе 546 для пружины, таким образом, чтобы удерживать выпуклую часть 584 в заданном положении, а также чтобы передавать усилие пружины между вращающимся копиром 520 переключателя и пружинным элементом 523. Как показано на фиг.28, выпуклая часть 584 пружинного элемента 523 имеет размеры, приспособленные для вхождения в вырезы 590, сформированные в корпусе 592 узла 20 выходного шпинделя. Между вырезами 590 образованы выступающие площадки 594, удаленные по окружности от вращающегося копира 520 переключателя. Когда узел 20 выходного шпинделя расположен на блоке 16 понижающих зубчатых передач, и механизм 60 переключения скоростей установлен в одно из вращательных положений, то есть в первое, второе или третье положение 500, 502 или 504, выпуклая часть 584 пружинного элемента 523 входит в соответствующий один из вырезов 590. Усилие, генерируемое пружинным элементом 523, когда выпуклая часть 584 перемещается вниз, в направлении вращающегося копира 520 переключателя в ответ на вхождение в контакт выпуклой части 584 и выступающей площадки 594, предотвращает непреднамеренное вращение механизма 60 переключения скоростей. Кроме того, расположение выпуклой части 584 в вырезе 590 обеспечивает для пользователя ощущаемое обозначение позиционирования вращающегося копира 520 переключателя.

В конкретном варианте осуществления изобретения, показанном на фиг.13 и 27с, переключающая часть 510 содержит дугообразную полосу 600, имеющую сформированную на ней выступающую полую кнопку 602 переключателя прямоугольного сечения. Дугообразная полоса 600 сформирована из пластмассового материала и конфигурирована так, чтобы она охватывала наружный диаметр вращающегося копира 520 переключателя. Открытый конец кнопки 602 переключателя конфигурирован так, чтобы он принимал шпонку 532 переключателя, таким образом обеспечивая соединение друг с другом переключающей части 510 и вращающегося копира 520 переключателя без крепежных средств. На вращающемся копире 520 переключателя сформировано множество распорных элементов 534, которые являются выступающими частями, концентрическими относительно корпуса 530 переключателя и отступающими от него радиально наружу. Распорные элементы 534 поддерживают дугообразную полосу 600, предотвращая вхождение в контакт дугообразной полосы с проволочными лапками 526 в первых криволинейных пазах 540а и 540b. Распорные элементы 534 могут также использоваться для избирательного укрепления районов вращающегося копира 520 переключателя, таких как районы, прилегающие к первым криволинейным пазам 540а и 540b.

Специалистам в данной области техники будет понятно, что вращающийся копир 520 переключателя (то есть первые криволинейные пазы 540а и 540b и вторые криволинейные пазы 544а и 544b) может быть конфигурирован как-либо иначе для обеспечения вхождения в зацепление второго кольцевого зубчатого колеса 360 со вторыми планетарными зубчатыми колесами 362 и первым понижающим водилом 314 при вхождении в зацепление третьего кольцевого зубчатого колеса 400 с третьими планетарными зубчатыми колесами 402 и с третьим понижающим водилом 404 для получения положения блока 16 понижающих зубчатых передач с четвертым общим понижением или передаточным числом.

Специалистам в данной области техники также будет понятно, что вместо показанного здесь механизма 60 переключателя могут применяться механизмы переключателя других конфигураций. Эти механизмы переключателей могут включать приводы, приводимые в действие вращательным или скользящим движением, и могут включать тяги, кулачки или другие приспособления, известные в данной области техники, для обеспечения скольжения второго и третьего кольцевых зубчатых колес относительно гильзы 200 трансмиссии. Специалистам в данной области техники также будет понятно, что когда второе и третье кольцевые зубчатые колеса 360 и 400 могут независимо перемещаться между активным и пассивным режимами (то есть расположение одного из второго и третьего кольцевых зубчатых колес 360 и 400 не диктует расположение другого из второго и третьего кольцевых зубчатых колес 360 и 400), механизм 60 переключателя может также конфигурироваться для установки второго и третьего кольцевых зубчатых колес 360 и 400 независимо друг от друга.

Механизм сцепления

На фиг.23, 26 и 28-30 показан механизм 18 сцепления, содержащий элемент 700 сцепления, приводной узел 702 сцепления и регулирующий механизм 704. Элемент сцепления 700 показан как кольцевая структура, которая закреплена на наружном диаметре первого кольцевого зубчатого колеса 310 и которая простирается от него радиально наружу. Элемент 700 сцепления включает дугообразную поверхность 316 сцепления, сформированную на передней поверхности 318 первого кольцевого зубчатого колеса 310. Величина наружного диаметра элемента 700 сцепления позволяет ему вращаться внутри части полой выемки 212, образованной основанием 216 гильзы 200 трансмиссии. Как показано на фиг.29, поверхность 316 сцепления в показанном примере образована множеством вершин 710 и впадин 712, расположенных относительно друг друга так, что они формируют серию наклонных поверхностей под углом, составляющим приблизительно 18°. Однако специалистам в данной области техники будет понятно, что могут также использоваться другие конфигурации поверхности сцепления, такие как поверхность 316' сцепления синусоидальной формы (фиг.29а).

Хотя первое кольцевое зубчатое колесо 310 и элемент сцепления 700 показаны как единая конструкция (то есть сформированные за одно целое), специалисту в данной области техники будет понятно, что они могут иметь другую конструкцию. Один такой вариант осуществления изобретения показан на фиг.29b, где первое кольцевое зубчатое колесо 310 показано как включающее кольцевой выступ 1000 и множество прорезей 1002 для лепестков. Кольцевой выступ 1000 показан как включающий множество наклонных поверхностей 1004 с уклонами в две стороны, но в других местах плоский. Первое кольцевое зубчатое колесо 310' в других отношениях идентично первому кольцевому зубчатому колесу 310. К кольцевому выступу 1000 примыкает кольцевой буферный элемент 1008, включающий множество лепестков 1010, которые входят в зацепление с вырезами 1002 для лепестков в первом кольцевом зубчатом колесе 310' для предотвращения вращения буферного элемента 1008 относительно первого кольцевого зубчатого колеса 310'. Буферный элемент 1008 включает корпусную часть 1012, конфигурированную таким образом, что она соответствует контуру самого кольцевого выступа 1000, и включает множество наклонных частей 1014, которые конфигурированы для сопряжения с каждой из наклонных поверхностей 1004. Буферный элемент 1008 сформирован из пригодного поглощающего удары материала, такого как ацетил. Элемент 700' сцепления, который является кольцевым элементом, сформированным из износостойкого материала, такого как закаленная сталь 8620, расположен поверх буферного элемента 1008. Как и буферный элемент 1008, элемент 700' сцепления включает множество лепестков 1020, которые запираются в вырезах 1002 для лепестков для предотвращения вращения относительно первого кольцевого зубчатого колеса 310', и множество сопрягаемых наклонных частей 1022. Сопрягаемые наклонные части 1022 элемента 700' сцепления входят в контакт с сопрягаемыми наклонными частями 1014 буферного элемента 1008. Хотя такая конструкция более дорога по сравнению с ранее описанным вариантом осуществления изобретения, она лучше выносит высокие ударные нагрузки, связанные с работой механизма сцепления 18.

В показанном конкретном варианте осуществления изобретения узел 702 сцепления включает штыревой элемент 720, пружину 722 толкателя и толкатель 724. Штыревой элемент 720 включает цилиндрическую часть 730, имеющую наружный диаметр, обеспечивающий скользящую посадку внутри второй части 278 отверстия 274 для привода, сформированного в части 248 для помещения штыря гильзы 200 трансмиссии. Штыревой элемент 720 также включает оконечную часть 732 и головку 734. Оконечная часть 732 конфигурирована для вхождения в контакт с регулирующим механизмом 704 и в показанном примере сформирована на конце корпусной части 730 штыревого элемента 720 со сферическим радиусом. Головка 734 соединена с концом корпусной части 730, противоположным оконечной части 732, и конфигурирована в форме плоского цилиндра или барабана, имеющего размеры, обеспечивающие скользящую посадку внутри первой части 276 отверстия 274 для помещения привода. Соответственно, головка 734 предотвращает выталкивание штыревого элемента 720 вперед из отверстия 274 для помещения привода.

Пружина 722 толкателя является пружиной сжатия, наружный диаметр которой обеспечивает скользящую посадку внутри первой части 276 отверстия 274 для помещения привода. Передний конец пружины 722 толкателя входит в контакт с головкой 734 штыревого элемента 720, тогда как противоположный конец пружины 722 толкателя входит в контакт с толкателем 724. Оконечная часть 740 толкателя 724 имеет цилиндрическую конфигурацию и размеры, обеспечивающие скользящую посадку в пределах внутреннего диаметра пружины 722 толкателя. В этом отношении оконечная часть 740 толкателя действует как стержень пружины для предотвращения изгибания пружины 722 толкателя при ее сжатии. Толкатель 724 также включает толкающую часть 744, имеющую цилиндрическую корпусную часть 746, оконечную часть 748 и уступ 750. Корпусная часть 746 имеет размеры, обеспечивающие ее скользящую посадку внутри первой части 276 отверстия 274 для помещения привода. Оконечная часть 748 конфигурирована для вхождения в контакт с поверхностью 316 сцепления и в показанном примере сформирована как конец корпусной части 746 толкателя 724 со сферическим радиусом. Уступ 750 сформирован на границе между корпусной частью 746 и оконечной частью 740. Уступ 750 имеет плоскую форму и предназначен для приема смещающего усилия, передаваемого пружиной 722 толкателя.

Также показан регулирующий механизм 704, включающий регулировочную структуру 760 и установочное кольцо 762. Регулировочная структура 760 конфигурирована в форме по существу полого цилиндра, имеющего размеры, обеспечивающие его посадку в корпус 766 узла 20 выходного шпинделя. Регулировочная структура 760 включает кольцевую поверхность 768, в которой сформирован регулировочный профиль 770. Регулировочный профиль 770 включает первый регулировочный сегмент 772, последний регулировочный сегмент 774, множество промежуточных регулировочных сегментов 776 и наклонную секцию 778 между первым и последним регулировочными сегментами 772 и 774. В показанном варианте осуществления изобретения между последним промежуточным регулировочным сегментом 776z и последним регулировочным сегментом 774 имеется вторая наклонная секция 779. Кроме того, в показанном конкретном варианте осуществления изобретения часть регулировочного профиля 770 от первого регулировочного сегмента 772 до последнего промежуточного регулировочного сегмента 776z сформирована в виде наклонной поверхности, имеющей постоянный уклон. Соответственно, кулачковая следящая поверхность 780, соединенная с корпусом 766 узла 20 выходного шпинделя, смещена радиально наружу, в сторону внутреннего диаметра регулировочной структуры 760, где она взаимодействует с множеством фиксаторов 782, сформированных в регулирующем механизме 704 (например, в установочном кольце 762). Толкатель 724 и множество фиксаторов 782 взаимодействуют, обеспечивая для пользователя инструмента 10 ощущаемое обозначение положения регулировочного профиля 770, а также предотвращая свободное вращение регулировочной структуры 760 и удерживая положение регулировочного профиля 770 в желательном одном из регулировочных сегментов 772, 774 и 776.

Установочное кольцо 762 соединено с внешней поверхностью регулировочной структуры 760 и включает множество выпуклых захватываемых поверхностей 790, которые дают возможность пользователю инструмента 10 удобно вращать и установочное кольцо 762, и регулировочную структуру 760 для задания необходимого сегмента из числа регулировочных сегментов 772, 774 и 776 регулировочного профиля 770. Для отображения положения регулировочного профиля 770 относительно корпуса 766 узла 20 выходного шпинделя используется установочный индикатор 792. В приведенном примере установочный индикатор 792 включает стрелку 794, расположенную на корпусе 766 узла 20 выходного шпинделя, а на окружность установочного кольца 762 нанесена шкала 796.

При работе инструмента 10 первичный приводной вращающий момент передается ведущей шестерней 46 электродвигателя от узла 14 электродвигателя первому комплекту 312 планетарных зубчатых колес, что вызывает вращение первого комплекта 312 планетарных зубчатых колес. В результате вращения первого комплекта 312 планетарных зубчатых колес первому кольцевому зубчатому колесу 310 сообщается первый промежуточный вращающий момент. Этому моменту оказывает сопротивление момент сцепления, который создается механизмом 18 сцепления. Момент сцепления предотвращает свободное вращение первого кольцевого зубчатого колеса 310, что вызывает сообщение первого промежуточного вращающего момента первому понижающему водилу 314 и остальной части блока 202 понижающих зубчатых передач таким образом, что он повышает первый промежуточный вращающий момент заданным образом, в соответствии с установкой переключающего механизма 60. Таким образом, механизм 18 сцепления смещает первый понижающий узел 302 зубчатых колес в активный режим.

Величина момента сцепления задается регулирующим механизмом 704 и, более конкретно, относительной высотой регулировочного сегмента 772, 774 или 776, который входит в контакт с оконечной частью 732 штыревого элемента 720. При установке регулирующего механизма 704 на заданный один из регулировочных сегментов 772, 774 или 776 штыревой элемент 720 отталкивается назад в отверстии 274 для помещения привода, таким образом, сжимая пружину 722 толкателя и создавая силу сцепления. Сила сцепления передается на уступ 750 толкателя 724, вызывая сцепление оконечной части 748 толкателя 724 с поверхностью 316 сцепления и создание момента сцепления. Расположение оконечной части 748 толкателя 724 в одной из впадин 712 на поверхности 316 сцепления предотвращает вращение первого кольцевого зубчатого колеса 310 относительно гильзы 200 трансмиссии, когда величина момента сцепления превышает первый промежуточный вращающий момент. Однако когда первый промежуточный вращающий момент превышает момент сцепления, первое кольцевое зубчатое колесо 310 получает возможность вращаться относительно гильзы 200 трансмиссии. В зависимости от конфигурации поверхности 316 сцепления, поворот первого кольцевого зубчатого колеса 310 может вызывать возрастание силы сцепления в достаточной степени для сопротивления дальнейшему вращению. В таких ситуациях первое кольцевое зубчатое колесо 310 будет поворачиваться в противоположном направлении, когда величина первого промежуточного вращающего момента уменьшается, допуская выравнивание оконечной части 748 толкателя 724 в одной из впадин 712 в поверхности 316 сцепления. Если поворот первого кольцевого зубчатого колеса 310 не вызывает повышения силы сцепления в достаточной степени для полного предотвращения вращения первого кольцевого зубчатого колеса 310, первый понижающий узел 302 зубчатых колес будет находиться в положении пассивного режима, в котором первое кольцевое зубчатое колесо 310 будет вращаться, предотвращая передачу первого промежуточного вращающего момента первому понижающему водилу 314. В таких ситуациях вращающий момент не будет передаваться частями трансмиссионного узла 16, которые расположены спереди от первого комплекта 312 планетарных зубчатых колес (например, первым понижающим водилом 314, вторым солнечным колесом 358, вторым комплектом 362 планетарных зубчатых колес).

Такая конфигурация механизма 18 сцепления очень преимущественна в том, что величина момента сцепления устанавливается так, чтобы он выдерживал первый промежуточный вращающий момент в противоположность выходному вращающему моменту инструмента 10, который генерируется многоступенчатым понижающим трансмиссионным узлом 16 и передается через зажимный патрон 22. Следовательно, механизм 18 сцепления может иметь относительно небольшие размеры, что, таким образом, повышает его способность включения в конструкцию инструмента 10 или монтаж в нем. Кроме того, поскольку частота вращения или передаточные числа изменяются после первого кольцевого зубчатого колеса 310, механизм 18 сцепления работает с относительно большим диапазоном выходных вращающих моментов. По сравнению с обычными механизмами сцепления, которые работают для ограничения выходного вращающего момента трансмиссии, эти устройства, в типичном случае, работают в относительно узком диапазоне вращающих моментов, требуя замены пружины их сцепления, если необходимо существенное изменение величины выходного вращательного момента. В противоположность этому, механизм 18 сцепления, соответствующий настоящему изобретению, может приспосабливаться к существенному изменению величины выходного вращательного момента инструмента 10 посредством простой работы трансмиссионного узла 16 с другим (то есть пониженным или повышенным) передаточным числом.

При работе вращающихся механизированных инструментов, таких как инструмент 10, часто бывает необходимо менять одну установку сцепления на другую, например, когда инструмент 10 используют для сверления отверстия и после этого для ввинчивания шурупа в это отверстие. Соответственно, регулирующий механизм 704 можно поворачивать относительно узла 20 выходного шпинделя для установки регулирующего механизма 704 в соответствии с необходимым из регулировочных сегментов 772, 774 и 776 для выполнения первой операции и затем поворачивать в положение второго из регулировочных сегментов 772, 774 и 776 для выполнения второй операции. В противоположность известным механизмам сцепления, регулирующий механизм 704, соответствующий настоящему изобретению, конфигурирован таким образом, что регулировочная структура 760 и установочное кольцо 762 могут вращаться на 360°. Предполагая, что регулировочную структуру 760 следует установить в соответствии с промежуточным регулировочным сегментом 776х, поворот регулирующего механизма 704 на угол 360° вызовет поворот регулировочной структуры 760 с прохождением других промежуточных регулировочных сегментов 776, а также первого и последнего регулировочных сегментов 772 и 774 и наклонной секции 778 таким образом, что регулировочная структура 760 может быть вновь установлена в соответствии с регулировочным сегментом 776х. Этот признак особенно удобен, когда необходимо изменить установку сцепления от относительно высокой силы сцепления до относительно малой силы сцепления. Наклонная секция 778 позволяет поворачивать установочное кольцо 762 (и регулировочную структуру 760) из положения наибольшей силы сцепления, соответствующего последнему регулировочному сегменту, в положение наименьшей силы сцепления, соответствующее первой установке, без необходимости устанавливать механизм 18 сцепления в одну из промежуточных установок сцепления. Соответственно, пользователь инструмента 10 способен изменять установку силы сцепления от максимальной установки до минимальной установки (и наоборот) посредством вращения установочного кольца 762 на относительно небольшой угол.

Хотя регулировочный профиль 770 до сих пор был описан как имеющий постоянный уклон, специалистам в данной области техники будет понятно, что изобретение в более широком понимании может быть осуществлено каким-либо другим образом. Например, регулировочный профиль 770' может быть сформирован таким образом, что каждый из первого, последнего и промежуточных регулировочных сегментов 772', 774' и 776' будет иметь фиксирующую выемку, как показано на фиг.31. В таком устройстве фиксирующие элементы 782 в регулировочной структуре 760 и кулачковая следящая поверхность 780 в корпусе 766 узла 20 выходного шпинделя не нужны, поскольку регулировочные сегменты 772', 774' и 776' будут взаимодействовать с узлом 702 сцепления, обеспечивая для пользователя инструмента 10 ощущаемое обозначение положения регулировочного профиля 770' и предотвращая свободное вращение регулировочной структуры 760.

Другой пример показан на фиг.32, где регулировочный профиль 770" в целом подобен регулировочному профилю 770, за исключением того, что наклонная секция 779 исключена и, таким образом, последний промежуточный регулировочный сегмент 776z непосредственно примыкает к последнему регулировочному сегменту 774.

Хотя изобретение было раскрыто в описании и проиллюстрировано на чертежах со ссылкой на конкретный вариант его осуществления, специалистам в данной области техники будет понятно, что в него могут быть внесены различные изменения, и его элементы могут быть заменены эквивалентами без отхода от объема изобретения, определенного формулой изобретения. Кроме того, в вариант осуществления изобретения могут быть внесены многие модификации для приспособления к конкретной ситуации или материалу без отхода от истинного объема изобретения. Таким образом, предполагается, что изобретение не ограничено конкретным вариантом его осуществления, показанным на чертежах и раскрытым в описании как лучший рассматриваемый в настоящий момент вариант осуществления настоящего изобретения, а будет включать любые варианты, охватываемые объемом прилагаемой формулы изобретения.

Реферат

Изобретение относится к машиностроению, а именно - к механизированным инструментам, таким как дрели, механизированные отвертки и вращающиеся режущие инструменты. Многоскоростной трансмиссионный узел для вращающегося механизированного инструмента включает множество ступеней трансмиссии. По меньшей мере в двух ступенях трансмиссии используется подвижный понижающий элемент, который обеспечивает работу ступеней трансмиссии в активном режиме и в пассивном режиме. Подвижные понижающие элементы соединены с переключающим механизмом, который переключает понижающие элементы заданным образом для получения по меньшей мере трех степеней понижения или передаточных чисел. Технический результат - создание механизированного инструмента, имеющего сравнительно большой диапазон возможностей понижения частоты вращения. 9 н. и 82 з.п. ф-лы, 38 ил.

Комментарии