Переносной сверлильный станок - RU2593045C2

Код документа: RU2593045C2

Чертежи

Описание

Настоящее изобретение относится к переносному сверлильному станку.

В частности, настоящее изобретение относится к переносному сверлильному станку типа тех станков, которые обычно используются для выполнения сверления и сварки, а именно: восстановления отверстий или посадочных мест для пальцев цапф, поворотных втулок на станках или на их частях без необходимости перевозки подлежащей восстановлению части в цех и без необходимости установки этой части в стационарные станки.

Как известно, переносной сверлильный станок может выполнять операцию рассверливания подлежащего восстановлению посадочного места, следуя за операцией наварки материала посредством сварочной операции, и восстановления исходных размеров и допусков посредством операции финишного сверления. Сверлильный и сварочный станок может иметь три или два двигателя.

Пример переносного сверлильного и сварочного станка, имеющего два двигателя, описан в итальянском патенте № 0001336640, выданном 24 ноября 2006 г. компании SIR MECCANICA SPA. Патент описывает переносной сверлильно-сварочный станок, содержащий трубную опорную конструкцию, инструментальный вал, вставленный внутрь трубной конструкции узел подачи шпинделя и группу вращения инструментального вала. Инструментальный вал имеет направляющую ось и опорное средство для сверления и средство для наварки обрабатываемых частей. Более того, станок содержит первый электродвигатель для вращения вала шпинделя. Электродвигатель и вал соединены жестким средством передачи или посредством соединения, образованного косозубым зубчатым колесом и червячным винтом. Косозубое колесо может соединяться с инструментальным валом, а червячный винт соединен с приводным валом самого электродвигателя. Узел подачи включает в себя второй электродвигатель, который через зубчатую передачу, снабженную на выходе малой шестерней, эластичным ремнем, шкивом и втулкой, передает движение вперед на резьбовой трубчатый элемент, по меньшей мере частично размещенный внутри конструкции каретки.

Хотя и эффективное во многих отношениях, вышеупомянутое решение имеет ту проблему, что использование жесткого средства передачи вращательного движения от электродвигателя к инструментальному валу означает, что вибрации, создаваемые во время работы станка и распространяющиеся между различными частями станка, не могут быть должным образом уменьшены. Действительно, даже если необходимо иметь чрезвычайно жесткие валы для опор без изгиба, усилия, оказываемые на эти валы, - очень высоки, так что если жесткость вала не достаточна, усилие, которое должно испытываться станком в точке обработки, отрицательно влияет на точность станка. Поэтому станок работает неисправно, обуславливая риск необеспечения должного рабочего напряжения и снижения качества обработанных поверхностей.

Одно решение этой проблемы может быть найдено в международной заявке WO 03053625, опубликованной 3 июля 2003 г., на имя Руссо Евангелиста (Russo Evangelista), которая относится к переносному станку для сварки и сверления отверстий, содержащему два трубчатых элемента и три мотор-редуктора. Первый двигатель управляет вращением металлического стержня во время процедуры удаляющего сверления посредством первой шестерни, которая приводит во вращение вторую шестерню, которая соединена с третьей шестерней, соединенной с валом двигателя посредством шпонки, вставленной в паз расточной оправки. Второй электродвигатель снабжен эластичным ремнем. На оси третьего двигателя, который управляет вращением шпинделя во время процедуры заварки отверстия, установлено зубчатое колесо, которое заходит в третью шестерню, соединенную с валом двигателя посредством шпонки, вставленной в паз шпинделя. Это толкает инструментальный вал через червячный механизм. Третий двигатель для подачи шпинделя приводит в действие инструментальный вал через механизм червячного винта для запирания шпинделя второго трубчатого элемента.

Однако это решение использует три двигателя для привода, соответственно, вращения во время фазы сварки, для вращения во время этапа сверления и для движения подачи вперед и назад блока обработки вдоль оси обрабатываемого посадочного места, приводя к очень сложному, тяжелому и трудному для транспортирования станку. Кроме того, вышеописанные решения не позволяют оператору разбирать станок, чтобы переносить его в различные места, где надо выполнить, например, только операцию сварки. Поэтому перемещение таких станков требует очень трудного транспортирования.

Решение разборного, а значит, и транспортабельного станка описано в заявке на патент США 2003126961 на имя Руссо Евангелиста (Russo Evangelista), опубликованной 10 июля 2003 г. Эта заявка описывает модульный режущий инструментальный станок для удаления сколов на отверстиях большого диаметра и большой длины, содержащий вал, на котором расположена станина станка, управляемая первым двигателем для вращения и вторым двигателем для прямолинейного перемещения, на которой установлены инструментальные элементы. По обеим сторонам инструментального вала установлены опорные подшипники, при этом все из них имеют лучи с радиальными пазами, в которые введены группы для регулирования и запирания инструментального вала. По меньшей мере на одной стороне по двум концам вала установлен гидравлический зажим и два пазовых выступающих элемента, чтобы гидравлический зажим мог оказывать давления, необходимые для запирания инструментального вала.

Однако это решение было специально разработано для выполнения обрабатывающих операций под водой и, следовательно, использует элементы, которые должны иметь характеристики, пригодные для использования под водой без «громыхания». Так что, оно может быть очень дорогим.

Задачей настоящего изобретения является создание переносного сверлильного станка, способного выполнять сверлильные и сварочные операции и содержащего узел трансмиссии и централизованный узел, который может быть подсоединен или отсоединен в зависимости от необходимой обрабатывающей операции или в зависимости от места, где требуется станок.

В соответствии с настоящим изобретением предложен переносной сверлильный станок, как он определен в пункте 1 формулы изобретения.

Для лучшего понимания настоящего изобретения теперь в качестве неограничивающего примера будет описан предпочтительный вариант осуществления со ссылками на сопроводительные чертежи, на которых:

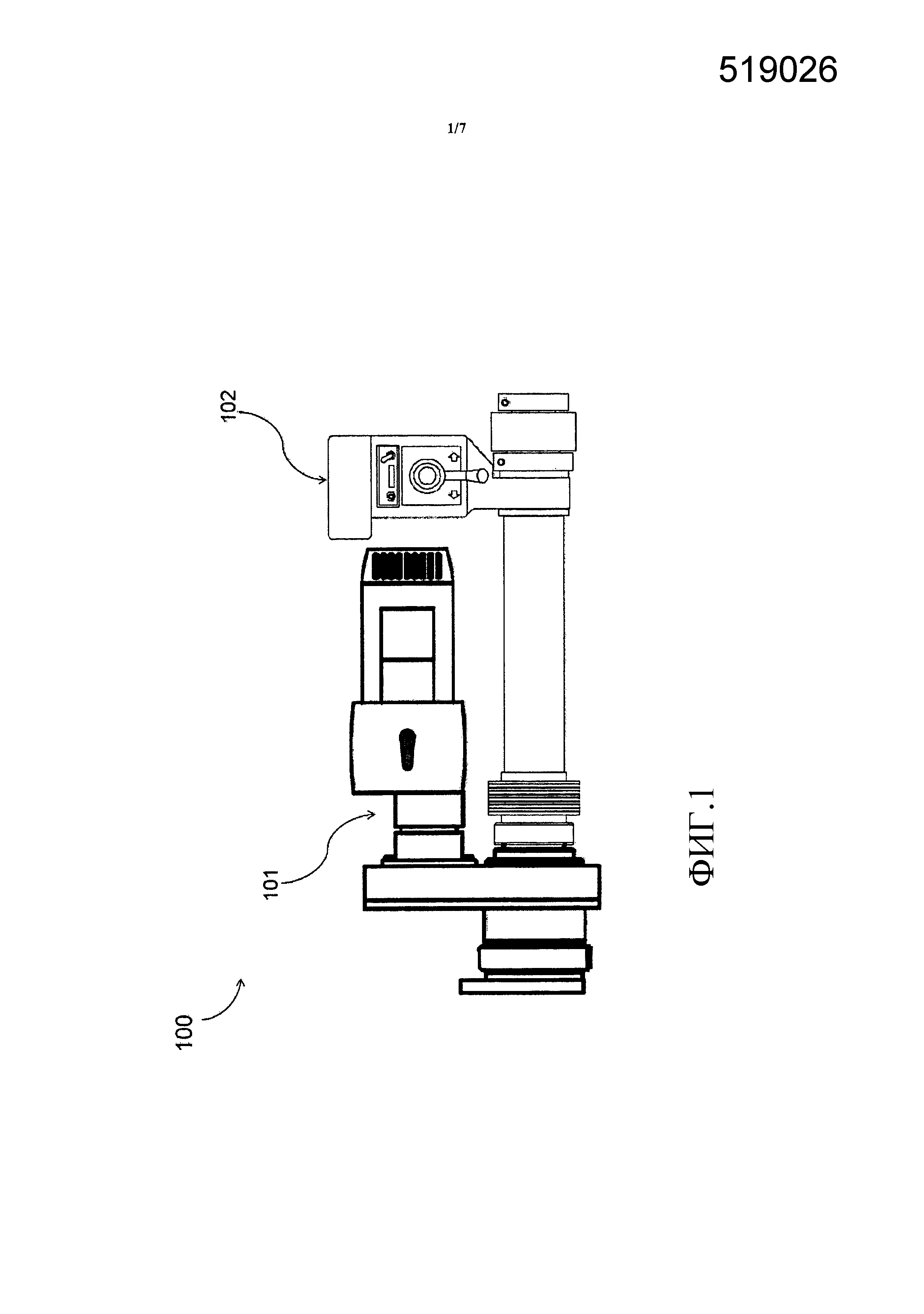

Фиг. 1 показывает схематичный вид сбоку переносного сверлильного станка в соответствии с изобретением;

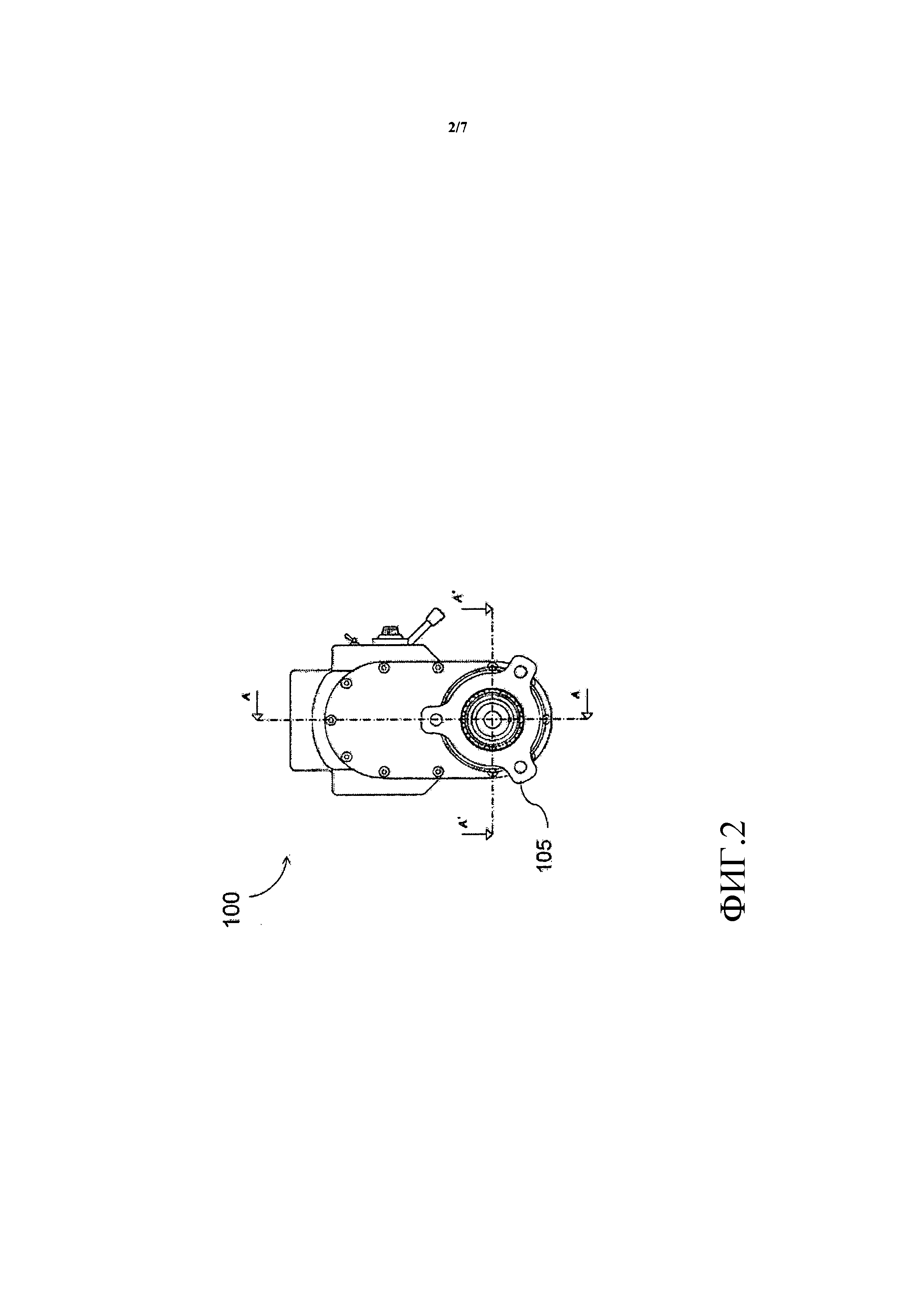

Фиг. 2 показывает схематичный вид спереди переносного сверлильного станка в соответствии с изобретением;

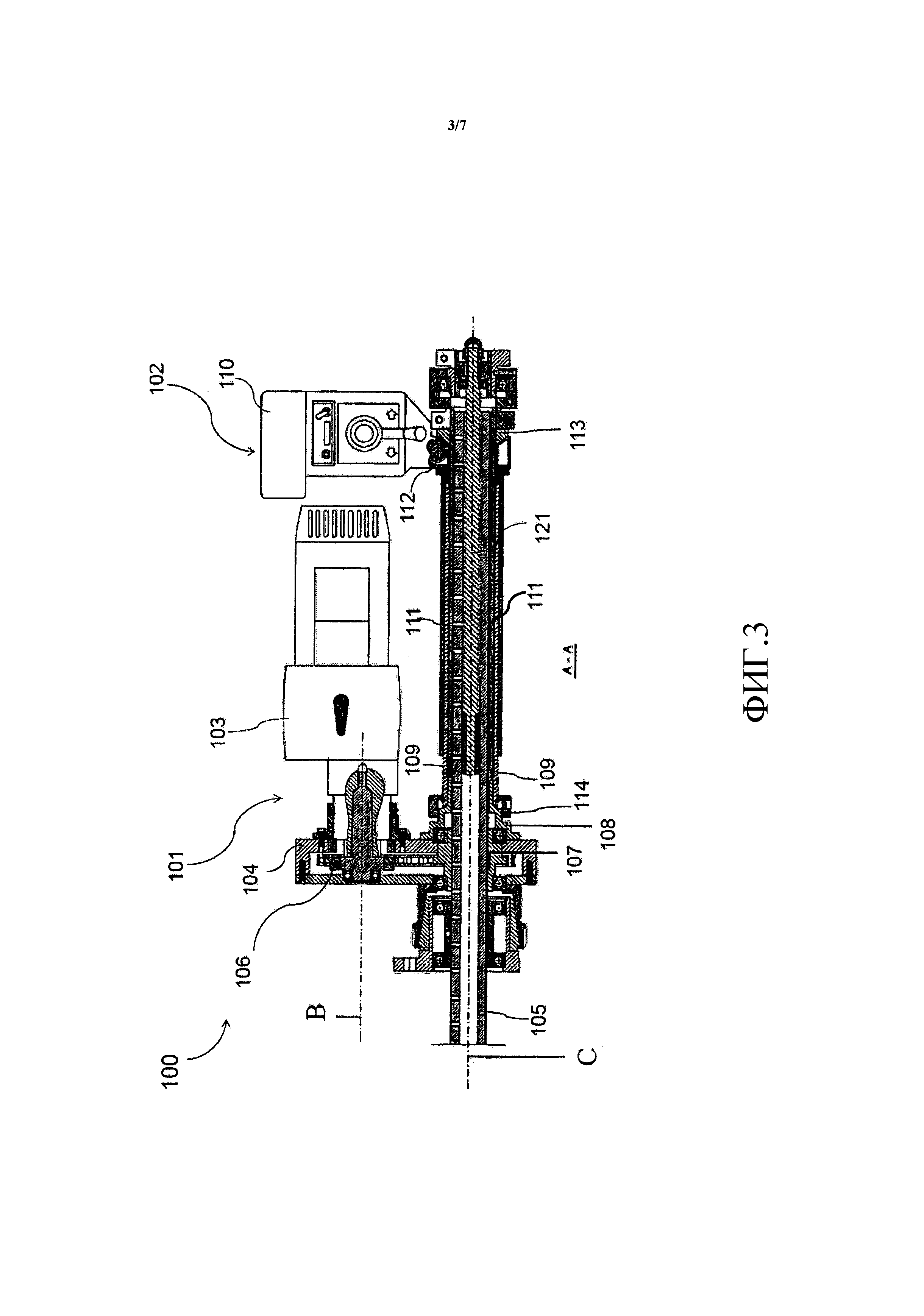

Фиг. 3 показывает схематичный вид сбоку вдоль сечения А-А переносного сверлильного станка в соответствии с изобретением;

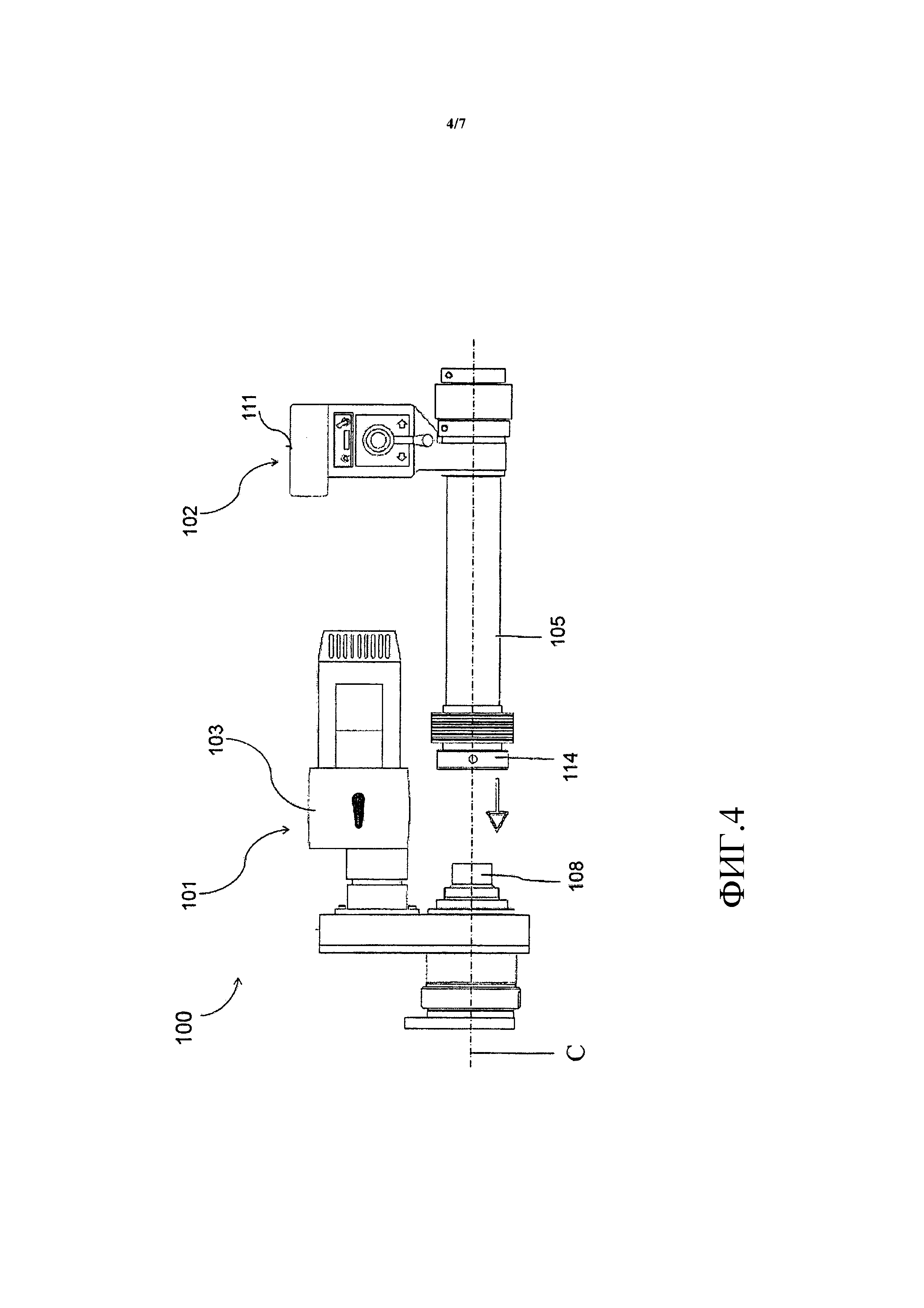

Фиг. 4 показывает схематичный вид средства для подсоединения узла трансмиссии и централизованного узла переносного сверлильного станка в соответствии с изобретением;

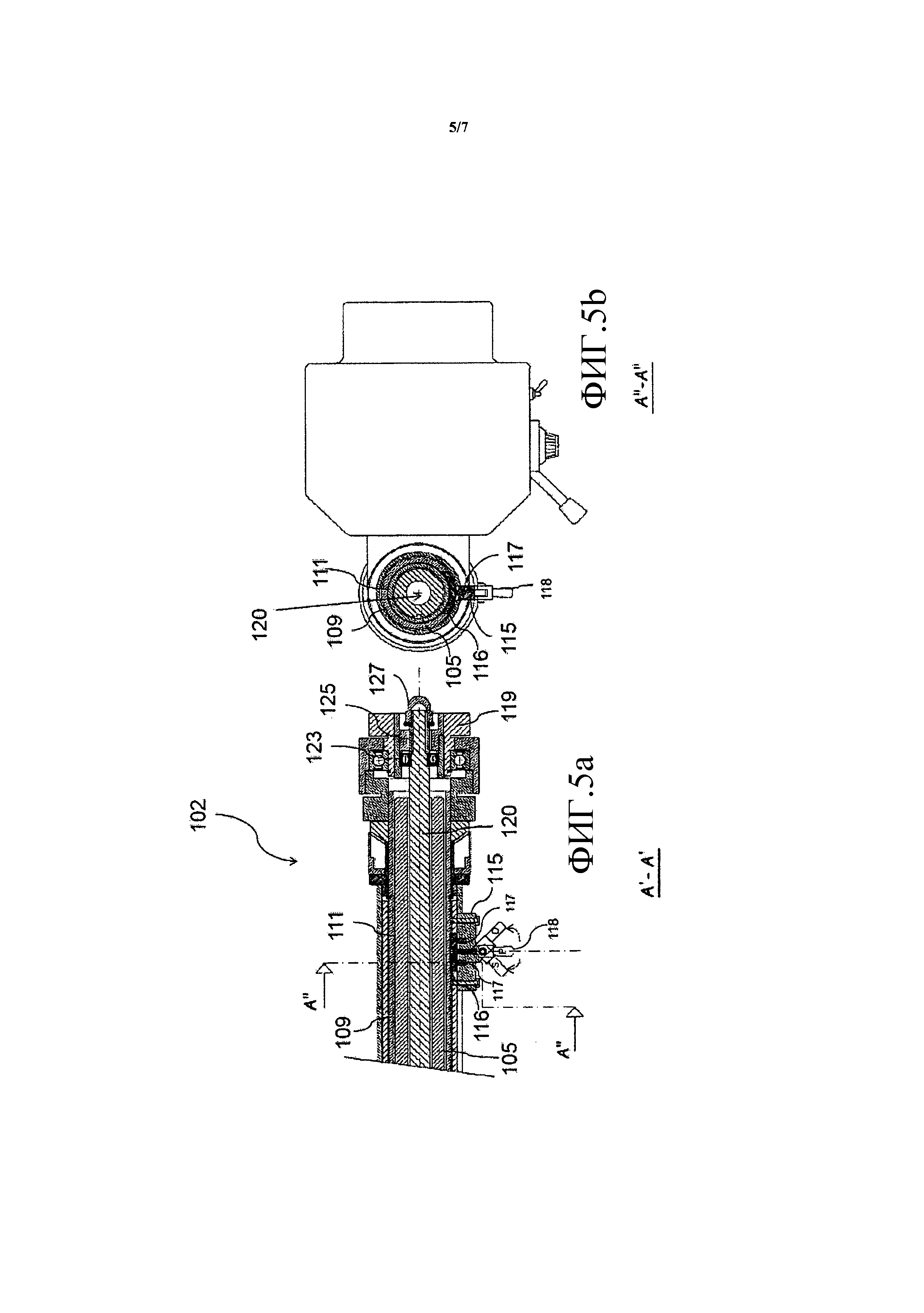

Фиг. 5 показывает схематичные виды соответственно вдоль сечения A′-A′ и вдоль сечения А′′-А′′ участка переносного сверлильного станка, содержащего блокировочную систему в соответствии с изобретением;

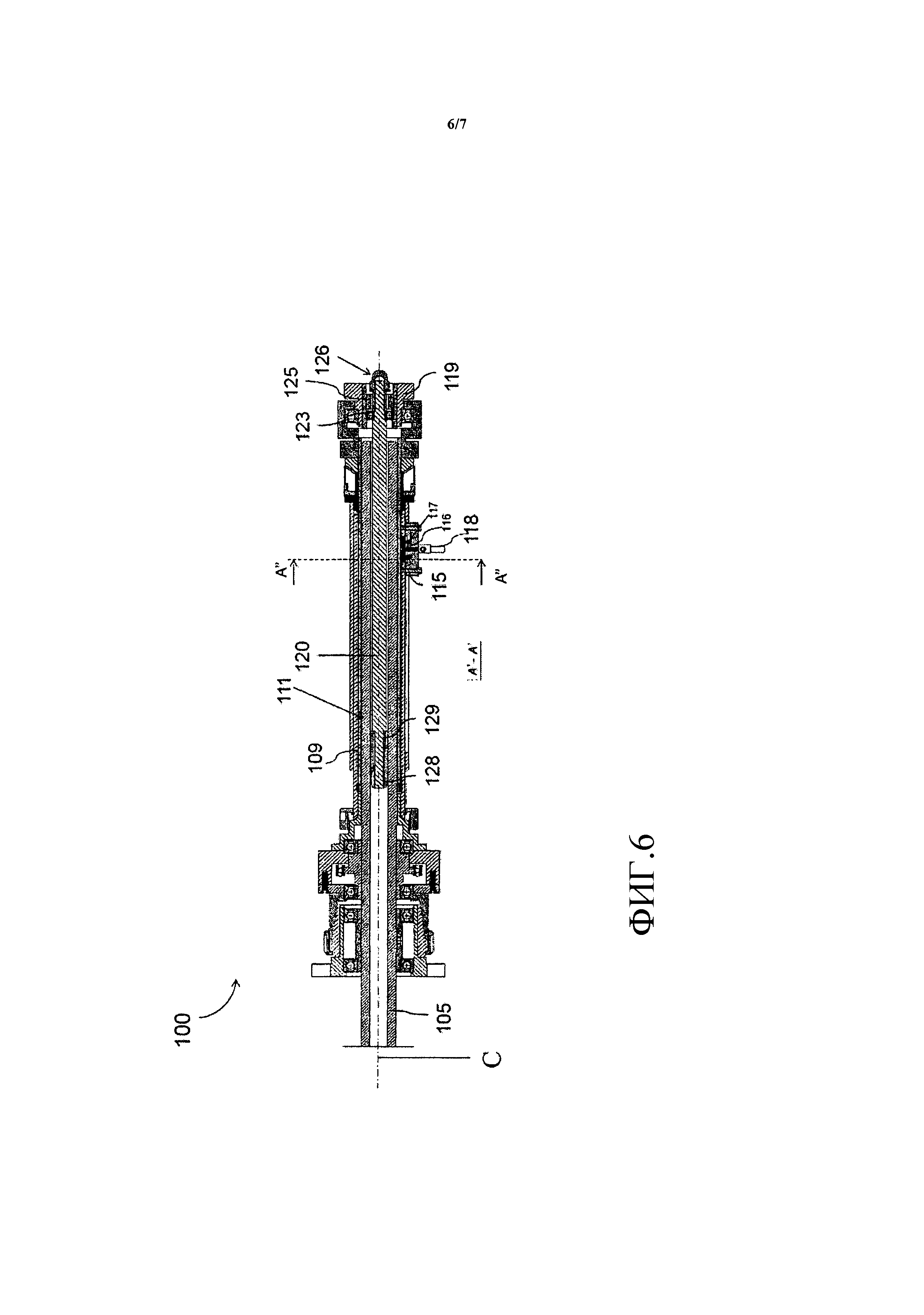

Фиг. 6 показывает схематичный вид вдоль сечения A′-A′ второй части переносного сверлильного станка, содержащей блокировочную систему в соответствии с изобретением;

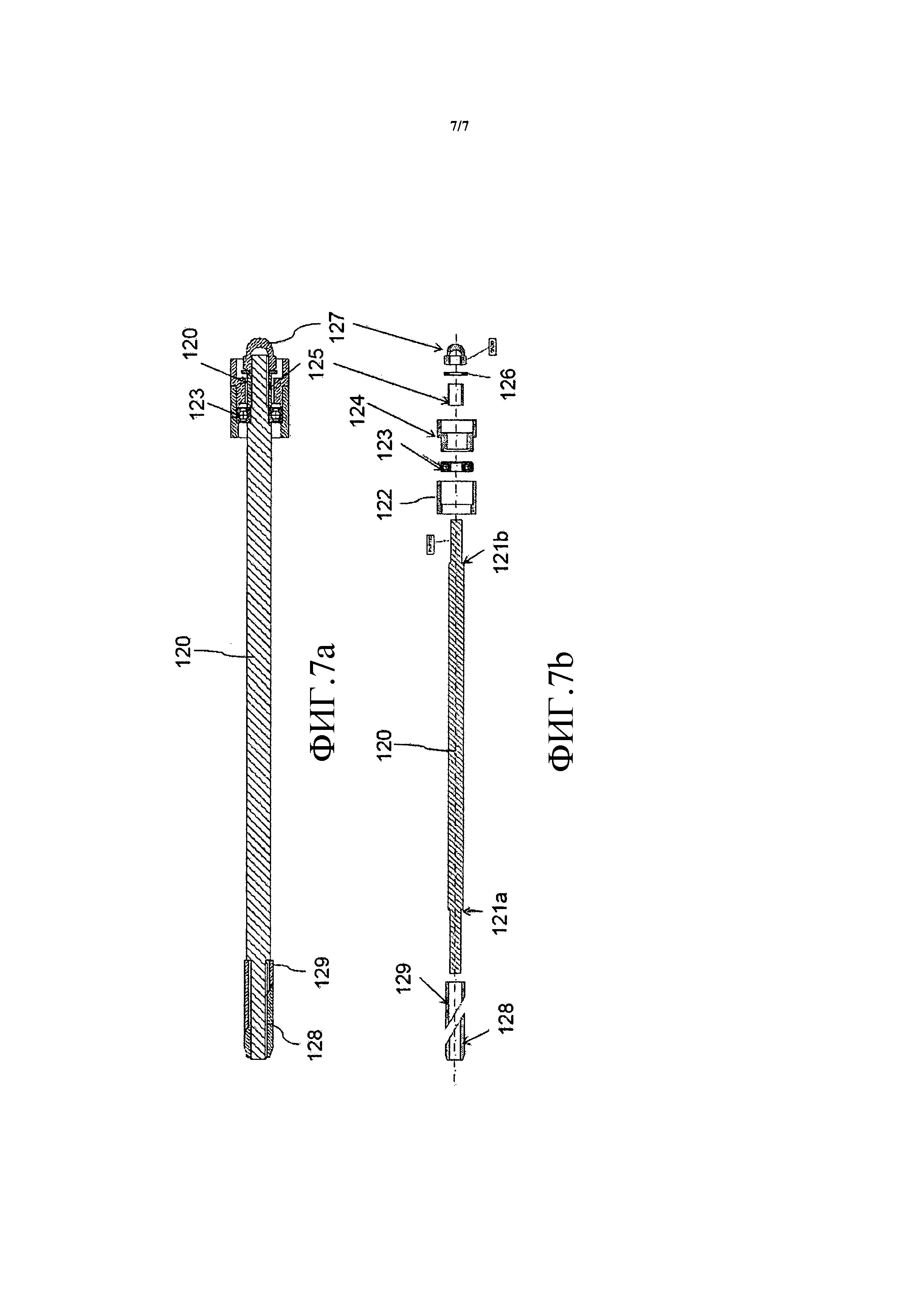

Фиг. 7а-7b показывают схематичные виды соответственно собранной и несобранной блокировочной системы переносного сверлильного станка в соответствии с изобретением.

Со ссылкой на чертежи и, в частности, на фиг. 1, на которой показан переносной сверлильный станок 100 в соответствии с изобретением. Переносной сверлильный станок содержит узел 101 трансмиссии и централизованный узел 102. На фиг. 2 показан вид спереди станка 100, на котором показаны его поперечное сечение A-A и его продольное сечение A′-A′. Более подробно сечение А-А станка 100 показано на фиг. 3. Узел 101 трансмиссии содержит электродвигатель 103, имеющий ось B вращения, и распределительный блок 104 для его поддержки и для того, чтобы передавать создаваемое посредством двигателя 103 вращение на инструментальный вал, имеющий ось C вращения. Гибкая механическая передача вращения, созданного электродвигателем 103, производится внутри распределительного блока 104, который содержит первую приводную кольцевую шестерню 106, чья ось вращения совпадает с осью B вращения электродвигателя, и вторую передающую кольцевую шестерню 107, чья ось вращения совпадает с осью С вращения инструментального вала 105. В частности, движение передается от приводной кольцевой шестерни 106 к передающей кольцевой шестерне 107 посредством соответствующей трансмиссионной цепи. Кроме того, при наличии узла 101 трансмиссии на выходе присутствует втулка 108, имеющая коническое посадочное место. Централизованный узел 102 выполнен с возможностью подачи и изменения скорости подачи инструментального вала 105 для сверлильной обработки и для удерживающей стойки сварочной горелки для сварочных работ.

Централизованный узел 102 включает в себя опорный вал 109 для подачи инструментального вала 105 и сварочной горелки и централизованный электродвигатель 110, который позволяет оператору маневрировать станком более плавно и управляемо, а также изменять скорость подачи централизованного узла 102, инструментального вала 105 и сварочной горелки.

Опорный вал 109 образован по существу полой цилиндрической трубой, содержащей внутри винтовую трубу 111 с внешней резьбой, и он функционирует в качестве элемента подачи. Жесткая механическая передача созданного электродвигателем 110 движения на винтовую трубу 111 осуществляется через малую коническую резьбовую шестерню 112, расположенную на выходе централизованного электродвигателя 110. Эта малая коническая резьбовая шестерня 112 сцепляется с конической кольцевой шестерней 113, связанной с винтовой трубой 111 так, чтобы вызывать ее вращение относительно оси С. Централизованный узел 102 также включает в себя кольцевую гайку 114, расположенную на одном конце опорного подающего вала 109 напротив выходного конца инструментального вала 105 и выполненную с возможностью соединения с втулкой 108, имеющей коническое посадочное место, расположенной на выходе узла 101 трансмиссии. На фиг. 4 узел 101 трансмиссии и централизованный узел 102 показаны в разъединенной конфигурации. Они выполнены с возможностью соединения посредством сцепления кольцевой гайки 114 с втулкой 108.

Кроме того, станок 100 содержит систему подачи, которая позволяет преобразовывать созданное электродвигателем 103 вращательное движение в прямолинейное движение винтовой трубы 111 вдоль оси С. Фиг. 5а и 5b показывают схематические виды первого участка системы подачи соответственно вдоль сечения A′-A′ и вдоль сечения A′′-A′′. В частности, система подачи содержит элемент 115, интегральный с валом 109 и скрепленный с ним посредством винтов; подвижный резьбовой палец 116, действующий как запорная гайка, помещенная внутрь опорного вала 109; по меньшей мере одну пружину 117, а предпочтительно, две пружины, включенные в элемент 115, которые оказывают давление на резьбовой палец 116; и рычажный элемент 118, соединенный шарнирно со штифтом, проходящим через резьбовой палец 116 и перемещаемый из центрального положения Р в правое угловое положение D и из центрального положения Р в левое угловое положение S.

Во время работы, когда рычажный элемент 118 переведен в центральное положение P, резьбовой палец 116 прижат радиально к винтовой трубе 111, обеспечивая соединение между узлом 101 трансмиссии и централизованным узлом 102. В этой конфигурации вращательное движение винтовой трубы 111, сообщаемое централизованным электродвигателем 110, преобразуется в прямолинейное движение винтовой трубы 111 вдоль оси C инструментального вала 105, обеспечивая его подачу. И наоборот, когда рычажный элемент 118 находится в положении D или S, резьбовой палец 116 отжат от винтовой трубы 111, разъединяя таким образом узел 101 трансмиссии от централизованного узла 102.

В соответствии с одним объектом изобретения рычажный элемент 118 позволяет устанавливать централизованный узел 102 в рабочее положение вручную, чтобы выполнять операции сверления и сварки.

Предпочтительно, система подачи позволяет оператору более быстро устанавливать централизованный узел 102 в положение начала обработки или возобновления обработки после выполнения полной подачи узла 102.

В соответствии с объектом изобретения узел 101 трансмиссии - на первом этапе - центрирован посредством соответствующих фиксирующих инструментов и - на втором этапе - подсоединен к централизованному узлу 102.

В соответствии с дополнительным объектом изобретения централизованный узел 102 служит в качестве станка для автоматической подачи вперед сварочной горелки. Поэтому, если требуемая обработка есть только сварка, централизованный узел 102 центрирован только на предназначенной для обработки части.

Станок 100 включает в себя также блокирующую систему, которая препятствует смещению вдоль оси C инструментального вала 105 во время обработки. В частности, как показано на фиг. 5 и 6 и для лучшего понимания - на фиг. 7, станок 100 содержит: запорный элемент 119, расположенный в задней части централизованного узла 102; запорный вал 120 для блокировки инструментального вала 105, имеющий первый упорный зуб 121а и второй упорный зуб 121b; первый упор 122, в который вставлен запорный вал 120, эвольвентный подшипник 123, выполненный с возможностью обеспечения вращения инструментального вала 105 и крепления его в осевом направлении; второй упор 124, в который вставлена втулка 125, выполненная заодно с запорным элементом 119 и запорным валом 120. Кроме того, подшипник 123 является встроенным в запорный вал 120, который вставлен внутрь упора 122, этого подшипника 123, упора 124 и втулки 125, так чтобы второй упорный зуб 121b вошел в подшипник 123. На втулку 125 надета шайба 126, а гайка 127 блокирует поступательное движение запорного вала 120 и, следовательно, централизованного узла 102, так что весь станок 100 является центрированным и запертым, чтобы быть готовым для начала обрабатывающих операций.

Блокировочная система включает также первую резьбовую втулку 128, объединенную с запорным валом 120, и вторую свободную втулку 129. Первая втулка 128 имеет наклонную поверхность, направленную в сторону наклонной поверхности второй втулки 129. Поворот запорного вала 120 определяет осевое смещение втулки 128. Следовательно, контакт двух наклонных поверхностей втулок 128 и 129 определяет их радиальное смещение в противоположных направлениях и их давление в направлении внутренних стенок инструментального вала 105.

Поэтому переносной сверлильный станок в соответствии с изобретением, являясь разборным на две части, обеспечивает отдельное транспортирование узла 101 трансмиссии и централизованного узла 102 в зависимости от того, какой из них требуется для обрабатывающей операции.

Другое преимущество состоит в том, что переносной сверлильный станок в соответствии с изобретением позволяет сделать работу оператора менее утомительной, поскольку является в высшей степени удобным.

Дополнительно, переносной сверлильный станок в соответствии с изобретением позволяет центрировать на предназначенной для обработки части только централизованный узел, если требуемой обрабатывающей операцией является только сварка.

Наконец, ясно, что описанный и показанный здесь переносной сверлильный станок может быть подвержен изменениям и модификациям, не выходящим за рамки объема настоящего изобретения, как он определен в приложенной формуле изобретения.

Реферат

Переносной сверлильный станок содержит узел трансмиссии, содержащий первый электродвигатель, имеющий ось вращения и распределительный блок движения, сообщаемого инструментальному валу, поддерживающему средства для сверления и сварки и имеющему ось вращения. Станок включает также централизованный узел, содержащий опорный вал для подачи упомянутого инструментального вала, образованного полой цилиндрической трубой, содержащей внутри винтовую трубу с внешней резьбой, и второй централизованный электродвигатель, выполненный с возможностью управления упомянутой подачей; средства для соединения и разъединения упомянутого узла трансмиссии с упомянутым централизованным узлом и систему подачи упомянутой винтовой трубы, выполненную с возможностью преобразования вращательного движения, сообщаемого упомянутым централизованным электродвигателем, в прямолинейное движение упомянутой винтовой трубы. Достигается упрощение эксплуатации и расширение технологических возможностей. 4 з.п. ф-лы, 7 ил.

Формула

узел (101) трансмиссии, содержащий первый электродвигатель (103), имеющий ось (В) вращения и распределительный блок (104) движения, сообщаемого упомянутым электродвигателем (103) инструментальному валу (105), поддерживающему средства для сверления и сварки и имеющему ось (С) вращения;

централизованный узел (102), содержащий опорный вал (109) для подачи упомянутого инструментального вала (105), образованного полой цилиндрической трубой, содержащей внутри винтовую трубу (111) с внешней резьбой, и второй централизованный электродвигатель (110), выполненный с возможностью управления упомянутой подачей;

средства (108, 114) для соединения и разъединения упомянутого узла (101) трансмиссии с упомянутым централизованным узлом (102),

систему подачи упомянутой винтовой трубы (111), выполненную с возможностью преобразования вращательного движения, сообщаемого упомянутым электродвигателем (110), в прямолинейное движение упомянутой винтовой трубы (111) вдоль упомянутой оси (С),

отличающийся тем, что упомянутая система подачи содержит:

по меньшей мере один элемент (115), связанный воедино с упомянутым опорным валом (109);

по меньшей мере резьбовой палец (116), перемещающийся внутри упомянутого опорного вала (109);

по меньшей мере одну пружину (117), содержащуюся в упомянутом элементе (115), воздействующую на упомянутый резьбовой палец (116), и

по меньшей мере один рычажный элемент (118), соединенный шарнирно со штифтом, проходящим через упомянутый резьбовой палец (116), причем рычажный элемент (118) выполнен с возможностью перемещения из центрального положения Р в правое угловое положение D и в левое угловое положение S.

тем, что он содержит блокировочную систему, способную сделать упомянутый инструментальный вал (105) во время рабочих операций связанным воедино с упомянутым централизованным узлом (102) вдоль оси (С), при этом упомянутая блокировочная система содержит:

запорный элемент (119), расположенный на участке заднего конца упомянутого централизованного узла (102);

по меньшей мере одну втулку (125) связанную воедино с упомянутым запорным элементом (119);

запорный вал (120) для блокировки упомянутого инструментального вала (105);

по меньшей мере один эвольвентный подшипник (123), связанный воедино с упомянутой втулкой (125) и с упомянутым запорным валом (120), причем подшипник (123) выполнен с возможностью обеспечения вращения инструментального вала (105) и его аксиального крепления;

первую резьбовую втулку (128), связанную воедино с упомянутым запорным валом (120) и расположенную на участке переднего конца упомянутого запорного вала (120), и вторую свободную втулку (129), причем первая втулка (128) имеет наклонную поверхность, обращенную к наклонной поверхности упомянутой второй втулки (129), находящиеся в контакте друг с другом в такой конфигурации, в которой упомянутая втулка (128) перемещается аксиально в результате навинчивания упомянутого запорного вала (120), при этом упомянутый контакт между упомянутыми наклонными поверхностями вызывает радиальное смещение упомянутых втулок (128, 129) в противоположных

направлениях и их упор к внутренним стенкам упомянутого инструментального вала (105), вызывая его последующую блокировку.

Комментарии