Приспособление для металлорежущего станка - RU208503U1

Код документа: RU208503U1

Чертежи

Описание

Приспособление относится к области механической обработки, а именно к устройствам для сверления, нарезания резьбы метчиками, плашками и другими металлорежущими инструментами на токарных станках.

Из авторского свидетельства СССР 272782, патентов РФ на изобретение 2267385 и на полезную модель №123708, патента Франции 1043410, патента США 4437801 известны приспособления для металлорежущих станков, включающие корпус, снабженный коническим хвостовиком, закрепляемым в металлорежущем станке, втулку, помещаемую внутри корпуса, оправку с режущим инструментом и средства фиксации втулки и оправки относительно корпуса.

Например, в соответствии с патентом РФ на полезную модель 123708 корпус приспособления снабжен внешним коническим хвостовиком, закрепляемым в металлорежущем станке, и внутренним коническим отверстием. Втулка выполнена с наружным и внутренним конусами. Наружный конус втулки выполнен взаимодействующим с внутренним коническим отверстием корпуса, внутренний конус втулки используется для крепления оправки с режущим инструментом. Кроме указанных элементов приспособление включает средства крепления втулки к корпусу приспособления и зажима оправки рабочего инструмента внутри втулки.

Недостатком указанных приспособлений является большое время выполнения операций, так как приспособление не предусматривает возможность подачи инструмента в зону обработки заготовки и отвода инструмента из зоны обработки без использования средств металлорежущего станка. Кроме того, большое время уходит на смену рабочего инструмента, так как его демонтаж из приспособления требует выполнения операций по разъединению связей оправки рабочего инструмента с втулкой и втулки с корпусом.

Из уровня техники (см., например, авторские свидетельства СССР 795739, 626894 и 157192, патент Франции 1433380, заявку Китая 109277652) известны приспособления для металлорежущих станков, включающих первый элемент, выполненный с обеспечением возможности соединения с металлорежущим станком, и второй элемент, выполненный с обеспечением возможности перемещения вдоль первого элемента и возможности соединения с металлорежущим инструментом.

Приспособление по авторскому свидетельству СССР 795739 включает хвостовик, закрепляемый в металлорежущем станке, держатель, надетый на хвостовик, и барабан с радиальными гнездами для металлорежущего инструмента. Путем ручного захвата держатель с барабаном, в гнездах которого заранее закреплены режущие инструменты, вводится в зону обработки. За счет возможности вращения барабана в зону обработки может быть подан необходимый инструмент, ранее закрепленный на барабане, что сокращает время обработки заготовки. Недостатком этого устройства являются ограниченные функциональные возможности приспособления из-за невозможности установки в барабан значительных по габаритам инструментов. Кроме того, использование приспособления связано с ручным введением держателя путем его охвата в зону обработки. К недостаткам можно отнести и то, что полумуфты, входящие в приспособление для ограничения перемещения инструмента, при срабатывании под действием пружины ударяются одна о другую, вызывая серию ударов, усилия от которых направлены вдоль оси устройства, что может вызвать поломку режущего инструмента.

Как и в рассмотренном приспособлении, в техническом решении по авторскому свидетельству СССР 626894 приспособление включает хвостовик, закрепляемый в пиноле задней бабки токарного станка, корпус в виде втулки, надетый на хвостовик с возможностью перемещения вдоль него, и средства фиксации и центрирования режущего инструмента. В процессе работы закрепленный в приспособлении инструмент подается к обрабатываемой заготовке пинолью задней бабки станка. Инструмент, врезаясь в заготовку, тянет за собой втулку, перемещающуюся вдоль корпуса. При обратном вращении шпинделя инструмент, отвинчиваясь от заготовки, перемещает корпус к пиноли задней бабки станка. Дальнейший вывод инструмента от заготовки производится пинолью задней бабки станка, после чего смена инструмента возможна после откручивания гайки с одновременным раскрытием центрирующих кулачков. Использование при работе для перемещения инструмента пиноли задней бабки станка и использование резьбового соединения элементов приспособления значительно увеличивает время выполнения операций по обработке заготовки детали. Кроме того, возможность проворота инструмента относительно корпуса устройства при действии предельных нагрузок влечет за собой снижение качества резьбы.

Приспособление для металлорежущего инструмента (см. А.Р. Маслов, «Приспособления металлорежущего инструмента», изд. Машиностроение», М., 2008 г., стр. 134-135, рис. 4.14 а) включает направляющую оправку с конусным хвостовиком, и втулку, размещенную с охватом оправки с возможностью перемещения относительно нее. Конец втулки снабжен винтами для крепления режущего инструмента. В этом решении оправка снабжена продольным пазом, а втулка - ручкой, ввинченной во втулку с обеспечением возможности взаимодействия с пазом оправки. Приспособление может работать только с принудительной подачей с помощью рук и не позволяет крепить, устанавливать, зажимать другой инструмент помимо плашки. Движение приспособления идет с принудительной подачей от руки при обхвате втулки приспособления или с помощью задней бабки и далее по резьбе инструмента плашки - самозатягиванием. Замена плашек происходит с помощью замен втулок с плашками и откручивания винтов. При выполнении производственных операций затрачивается большое количество времени на смену инструмента, например, для смазки и удаления стружки. Использование ручного труда не позволяет обеспечить качественную обработку заготовок, кроме того, затрачивается большое количество времени на проведение любых операций.

Наиболее близким аналогом заявляемого приспособления является техническое решение, известное из авторского свидетельства СССР 157192, содержащее корпус, выполненный в виде цилиндра, и помещенную внутрь него цилиндрическую втулку, выполненную с обеспечением перемещения относительно корпуса.

Наружная поверхность хвостовой части корпуса выполнена в виде конической поверхности, выполненной с обеспечением возможности крепления в металлорежущем станке, например в пиноле задней бабки токарного станка.

Первый конец втулки снабжен внутренним продольным отверстием, поверхность которого выполнена в виде конуса, что обеспечивает возможность крепления во втулке оправки с металлорежущим инструментом, например, со сверлом.

Кроме того, это приспособление содержит реечную передачу, включающую рейку, размещенную на втулке и взаимодействующую через прорезь в корпусе с шестерней, закрепленной на внешней поверхности корпуса вблизи его первого конца и выполненной с обеспечением восприятия крутящего момента.

Использование в приспособлении реечной передачи для перемещения втулки с режущим инструментом относительно корпуса значительно снижает нагрузки на рабочего при вводе и выводе рабочего инструмента в зону обработки заготовки, более того позволяет производить сверление мелких отверстий диаметром до 4 мм без вращения маховика задней бабки токарного станка.

В этом приспособлении выполнение второго торца корпуса открытым в сочетании с выполнением наружной поверхности его хвостовой части в виде конической поверхности, закрепляемой в пиноле задней бабки токарного станка с непосредственным примыканием к хвостовой части корпуса втулки, ограничивает длину корпуса, а, следовательно, и рабочий ход втулки, что снижает функциональные возможности инструмента.

Другим недостатком приспособления является его недостаточные возможности по восприятию крутящего момента от сил резания во время действия предельных нагрузок из-за возможности проворота как втулки относительно корпуса, так всего приспособления в пиноли задней бабки станка.

В конструкции приспособления также не предусмотрены конструктивные элементы, обеспечивающие снижение времени для демонтажа режущего инструмента или оправки с режущим инструментом из втулки, и конструктивные элементы, обеспечивающие прижим рабочего инструмента к обрабатываемой заготовке.

Технической проблемой является разработка приспособления для металлорежущего инструмента, обеспечивающего снижение времени обработки деталей в сочетании с расширением его функциональных возможностей и повышением качества обрабатываемых заготовок.

Эта проблема приспособлением решается следующим образом.

Как и ближайший аналог, заявляемое приспособление для металлорежущего станка содержит корпус, втулку и реечную передачу.

Корпус приспособления выполнен в виде полого цилиндра, первый конец которого выполнен открытым. Втулка выполнена в виде цилиндра и размещена в корпусе с обеспечением возможности перемещения вдоль него. Первый конец втулки снабжен внутренним продольным отверстием, поверхность которого выполнена в виде конуса.

Реечная передача включает рейку, размещенную на втулке и взаимодействующую через прорезь в корпусе с шестерней, закрепленной на внешней поверхности корпуса вблизи его первого конца. Шестерня выполнена с обеспечением восприятия крутящего момента.

В отличие от ближайшего аналога в приспособлении второй конец корпуса выполнен глухим и соединен с конусным хвостовиком, выполненным с обеспечением возможности крепления к металлорежущему станку. При этом внутри корпуса между глухим торцом корпуса и втулкой размещена сжатая пружина.

В отличие от ближайшего аналога корпус снабжен двумя продольными пазами, расположенными диаметрально противоположно друг другу и протянутыми вдоль корпуса параллельно оси приспособления.

В отличие от ближайшего аналога приспособление содержит поводок, а втулка снабжена сквозным отверстием, размещенным вблизи ее второго конца. Поводок пропущен сквозь пазы корпуса и указанное отверстие втулки и выполнен, как с обеспечением возможности перемещения вдоль пазов корпуса, так и с обеспечением возможности изъятия из отверстия втулки.

Выполнение второго конца корпуса глухим и соединение его с конусным хвостовиком обеспечивает возможность выполнения корпуса с длиной, превышающей длину хвостовика, позволяя увеличить длину размещаемой в корпусе втулки и соответственно увеличивая рабочий ход втулки, расширяет функциональные возможности приспособления.

Благодаря помещенной внутри корпуса между его глухим торцом и втулкой сжатой пружины может быть обеспечен поджим режущего инструмента к обрабатываемой заготовке, что дополнительно расширяет функциональные возможности приспособления, позволяя использовать его, например, в сочетании с обрабатывающим центром.

В приспособлении корпус снабжен двумя продольными пазами, расположенными диаметрально противоположно друг другу и протянутыми вдоль корпуса параллельно оси приспособления, и поводком, пропущенным, сквозь пазы корпуса и втулку, и выполненным с обеспечением возможности перемещения вдоль пазов корпуса. С одной стороны это, благодаря возможности перемещения поводка вдоль пазов, улучшается центрирование режущего инструмента относительно оси приспособления, за счет чего повышается качество обрабатываемых деталей. Это особенно важно, например, при обработке заготовок деталей, выполняемых только за счет подачи режущего инструмента с помощью реечной передачи без использования механизмов пиноли задней бабки станка или при обработке глубоких отверстий. С другой стороны поводок, пропущенный сквозь пазы корпуса и втулку, повышая возможности по восприятию крутящего момента от сил резания во время действия предельных нагрузок и, тем самым, препятствуя провороту втулки относительно корпуса, позволяет обеспечить качественное нарезание крупногабаритных резьб (М12 - M100 до шага 3мм), широко используемых при изготовлении, например, таких деталей, как шпильки, болты, штоки, штанги и т.п.

Выполнение поводка с обеспечением возможности его помещения в отверстие втулки и изъятия его из указанного отверстия, обеспечивая простую сборку и разборку приспособления, сокращает время обработки заготовки.

Техническим результатом, достигаемым использованием приспособления, является расширение функциональных возможностей приспособления за счет возможности нарезания крупногабаритных резьб (М12 - M100 до шага 3мм) в сочетании с сокращением на 20…30 процентов времени сборки и разборки приспособления при многооперационной обработке заготовок, требующей неоднократной смены инструмента.

Кроме того, втулка может быть снабжена двумя прорезями, совмещенными в поперечном сечении с продольными пазами корпуса, а в осевом направлении размещенными с обеспечением возможности механического воздействия клинообразным инструментом на законцовку хвостовика режущего инструмента, что ускоряет смену рабочего инструмента.

Помимо прочего, хвостовик корпуса и внутреннее продольное отверстие втулки наиболее предпочтительно выполнить в виде конусов Морзе, что позволяет использовать приспособление с различными металлорежущими станками и широким набором инструментов и инструментальных оправок соответственно.

Кроме того, корпус приспособления может быть снабжен линейной шкалой, нанесенной вдоль одного из продольных пазов корпуса, что облегчает контроль длины резания в обрабатываемой заготовке.

Элементы приспособления на чертежах обозначены следующими позициями:

1 - корпус,

2 - втулка,

3 - хвостовик корпуса,

4 - ось приспособления,

5 - внутреннее продольное отверстие втулки,

6 - продольный паз корпуса,

7 - поводок,

8 - пружина,

9 - четырехгранный шип оси шестерни,

10 - шестерня,

11 - рейка,

12 - сквозное отверстие втулки,

13 - линейка с индексами,

14 - прорезь корпуса,

20 - ушки корпуса,

21 - оправка для крепления рабочего инструмента,

22 - прорезь на втулке,

23 - законцовка хвостовика оправки режущего инструмента,

51 - паз втулки для крепления оправки с рабочим инструментом. Заявляемое приспособление иллюстрируется следующими материалами.

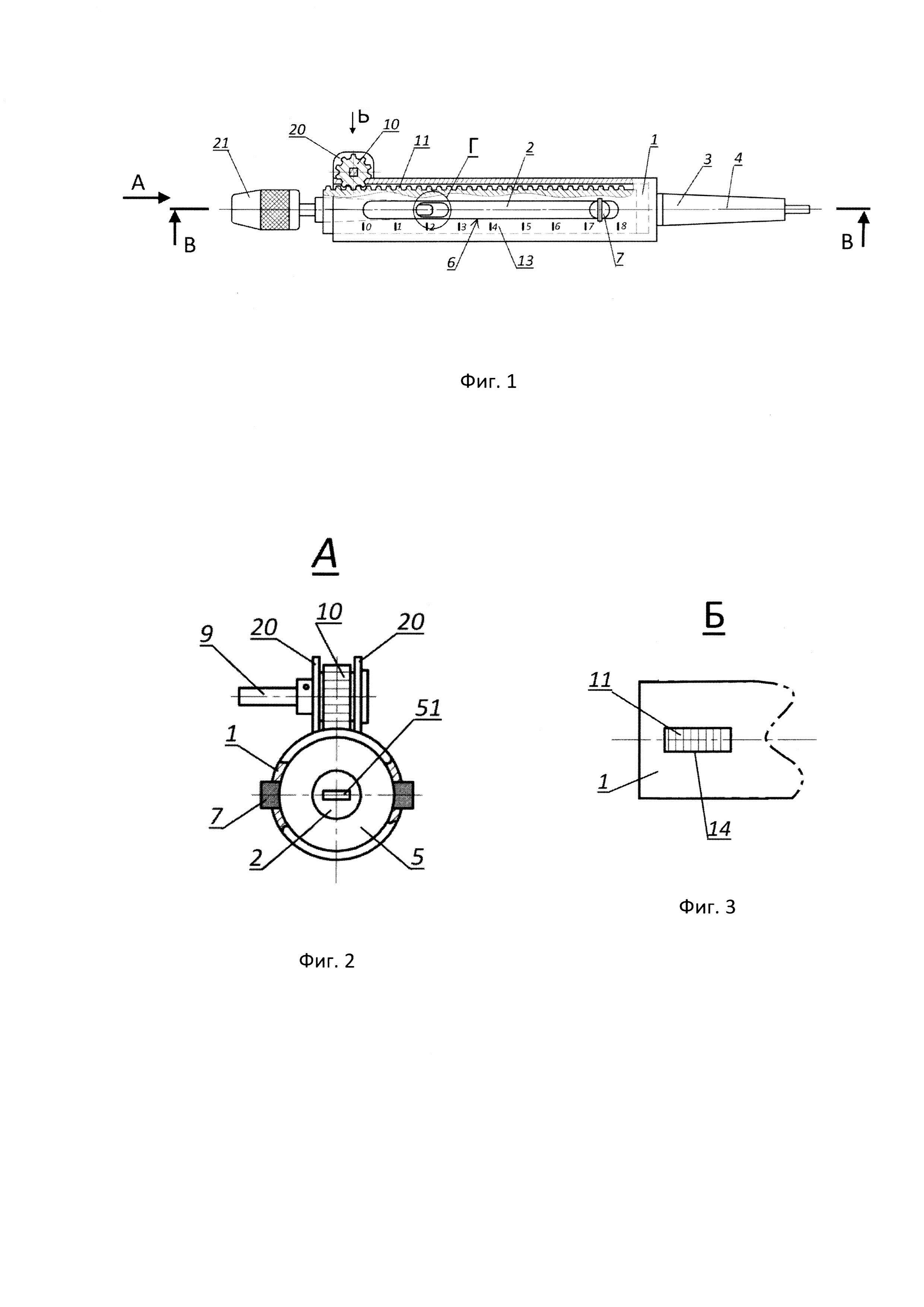

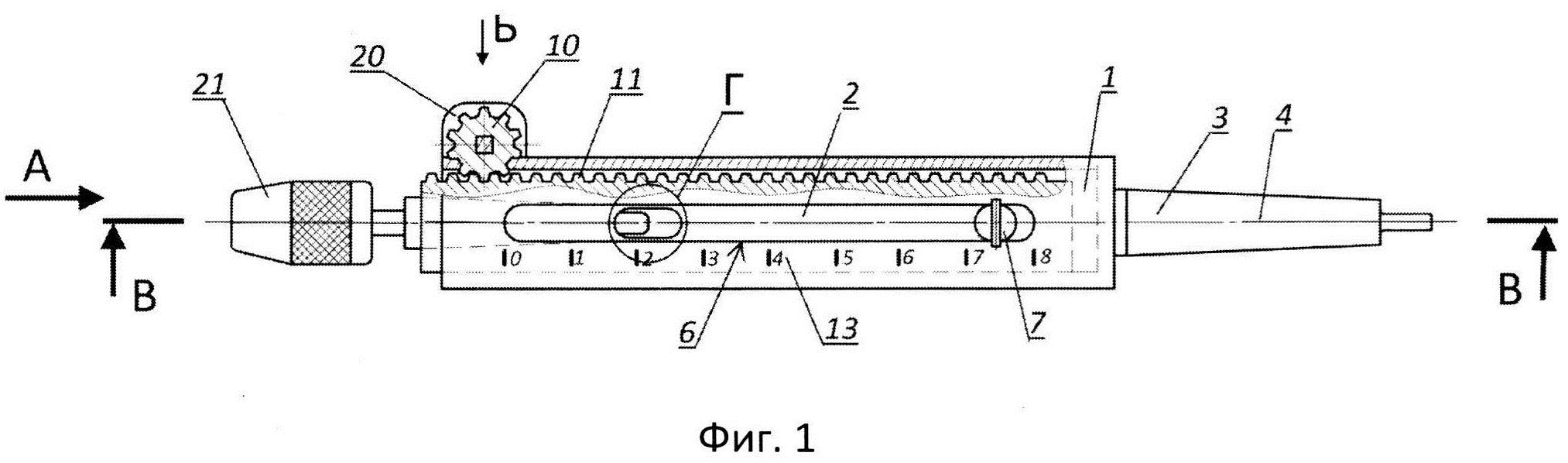

На фиг. 1 показан общий вид приспособления с частичным продольным разрезом, иллюстрирующим взаимодействие рейки 11, размещенной на втулке 2, и шестерни 10, размещенной снаружи корпуса 1, и расположение линейки 13 с цифровыми индексами снаружи корпуса.

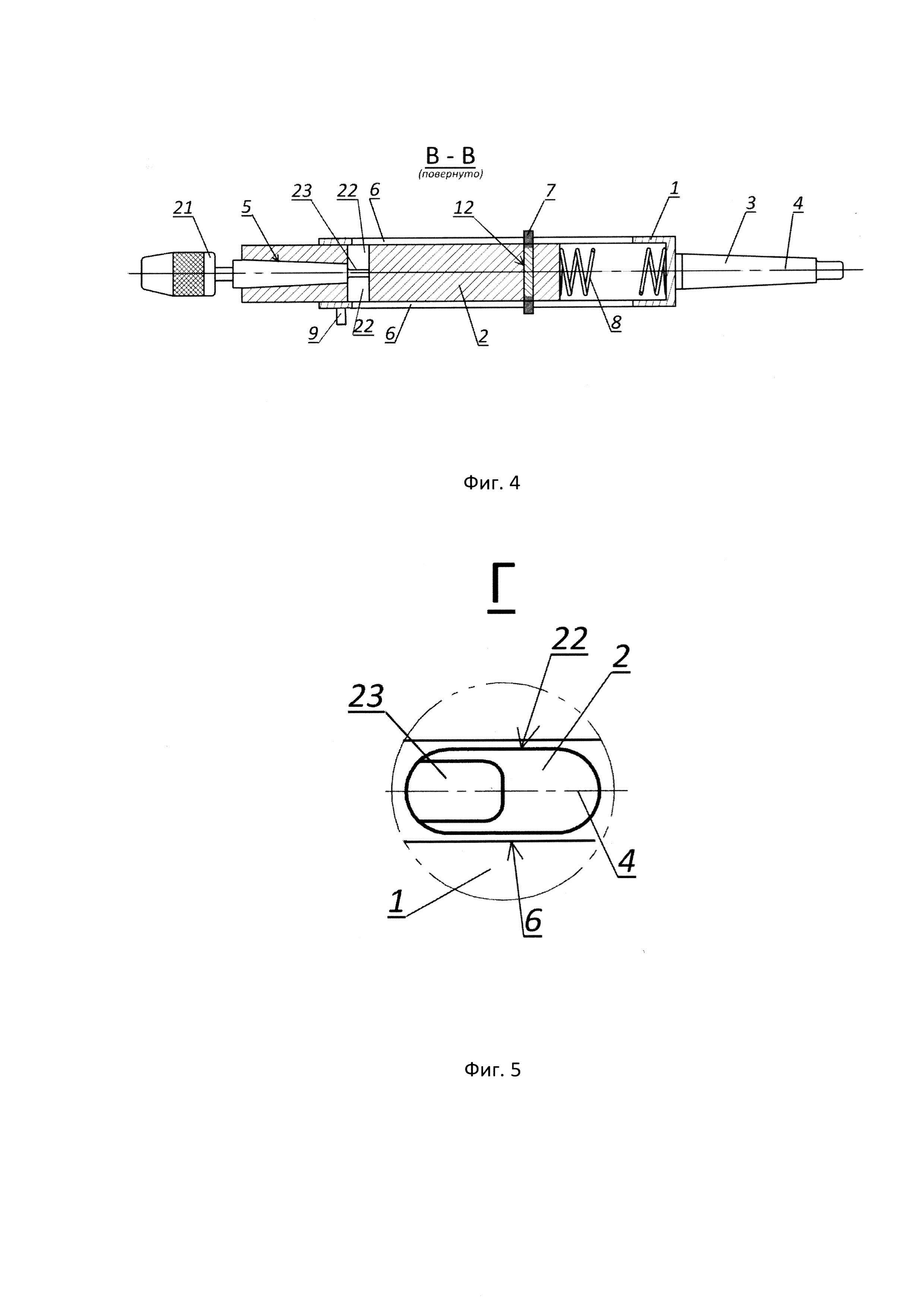

На фиг. 2 (вид А с фиг. 1) представлен вид сбоку на приспособление, который поясняет взаимное расположение корпуса 1 и шестерни 10 реечной передачи (оправка 21 для крепления инструмента условно не показана).

На фиг. 3 показана прорезь 14 корпуса 1, обеспечивающая взаимодействие шестерни 10 с рейкой 11 (фрагмент вида Б с фиг. 1, шестерня и элементы ее крепления на корпусе условно не показаны).

На фиг. 4 показан продольный разрез приспособления (разрез В-В с фиг. 1), показывающий взаимодействие пружины 8 с корпусом 1 и втулкой 2 и расположение поводка 7 относительно корпуса 1 и втулки 2.

На фиг. 5 показано расположение прорези 22 втулки относительно продольного паза 6 корпуса и законцовки 23 хвостовика оправки режущего инструмента 21.

Предлагаемое приспособление устроено следующим образом.

Приспособление содержит (см. фиг. 1-3) корпус 1, цилиндрическую втулку 2 и реечную передачу.

Корпус 1 приспособления выполнен в виде полого цилиндра, первый торец которого выполнен открытым, а второй - глухим. Корпус 1 снабжен хвостовиком 3, выполненным в виде конуса и размещенным на втором торце корпуса 1 для крепления приспособления в пиноли задней бабки токарного станка. В наиболее предпочтительном варианте выполнения приспособления хвостовик выполнен в виде конуса Морзе.

Втулка 2 с цилиндрической внешней поверхностью размещена в корпусе 1 с обеспечением возможности перемещения вдоль него, что может быть обеспечено выполнением внешней поверхности втулки и внутренней поверхности корпуса с допусками, соответствующими, например, скользящей или ходовой посадке. Приспособление снабжено сжатой пружиной 8, помещенной внутри корпуса между втулкой 2 и глухим торцом корпуса (см. фиг. 4).

Втулка снабжена внутренним продольным отверстием 5 (см. фиг. 4), поверхность которого выполнена в виде конуса для крепления оправки 21 с рабочим инструментом (условно не показан). В наиболее предпочтительном варианте выполнения приспособления внутреннее продольное отверстие 5 втулки выполнено в виде конуса Морзе.

Реечная передача включает взаимодействующие друг с другом шестерню 10, закрепленную на корпусе 1, и рейку 11, размещенную на втулке 2 (см. фиг. 1-3).

Шестерня 10 реечной передачи (см. фиг. 2) установлена на оси, закрепленной на снаружи корпуса 1 на ушках 20 корпуса. Узел соединения оси шестерни 10 с ушками 20 корпуса целесообразно снабдить бронзовыми втулками. Шестерня 10 пропущена сквозь прорезь 14 корпуса 1 для обеспечения возможности взаимодействия с рейкой 11, размещенной на втулке 2. Перемещение втулки 2 осуществляется путем воздействия на ось шестерни крутящего момента от маховичка или рычага, которые могут быть закреплены на четырехгранном шипе 9 оси шестерни 10.

Кроме того, корпус 1 снабжен двумя продольными пазами 6, расположенными диаметрально противоположно друг другу и протянутыми вдоль оси 4 корпуса. Наиболее предпочтительно пазы 6 разместить параллельно оси 4 приспособления, как показано на фиг. 1, 4.

В наиболее предпочтительном выполнении втулка приспособления может быть снабжена двумя прорезями 22: в поперечном сечении прорези 22 совмещены с продольными пазами 6 корпуса (см. фиг. 4), в продольном направлении прорези 22 размещены с обеспечением возможности механического воздействия клинообразным инструментом на законцовку 23 хвостовика оправки 21 режущего инструмента, как показано на фиг. 5.

Во втулке приспособления выполнено сквозное отверстие 12, размещенное вблизи заднего конца втулки. При этом приспособление снабжено поводком 7, пропущенным сквозь отверстие 12 втулки и сквозь пазы 6 корпуса наружу корпуса, как показано на фиг. 4. Отверстие 12 и поводок 7 могут быть выполнены с допусками, соответствующими тугой или скользящей посадке.

Кроме того, приспособление может быть снабжено металлической линейкой 13 или другим подобным элементом, что позволяет контролировать положение втулки и оправки с режущим инструментом относительно корпуса по положению поводка 7 относительно линейки.

Приспособление работает следующим образом.

Пред началом работы втулка 2 с необходимым для работы конусом Морзе вставляется в корпус и фиксируется внутри корпуса поводком 7, пропускаемым в сквозное отверстие 12 втулки 2. При этом внутрь корпуса между его глухим торцом и втулкой устанавливается пружина 8.

Во внутреннее отверстие втулки устанавливается оправка с режущим инструментом.

Приспособление крепится в пиноле задней бабки токарного станка с использованием хвостовика с конусом Морзе.

Обрабатываемую деталь закрепляют в патроне токарного станка и ей сообщают вращательное движение.

Воздействием рукояткой рычага или маховичком на четырехгранный шип 9 шестерне придают вращение, от которой движение передается цилиндрической втулке 2 с закрепленной в оправке 21 рабочим инструментом, рабочий инструмент вводится в рабочую зону. При перемещении втулки относительно корпуса поводок 7 перемещается вдоль пазов корпуса вдоль оси устройства, что предотвращает проворот втулки с рабочим инструментом относительно оси устройства.

Передний торец режущего инструмента подводится к торцу обрабатываемой детали, создавая необходимый натяг для врезания инструмента в деталь. Линейное перемещение инструмента может проконтролировано положением поводка относительно линейки 13 с цифровыми индексами.

При выполнении работ сжатая пружина 8 поджимает рабочий инструмент к обрабатываемой детали.

При врезании инструмент перемещается самозатягиванием (поступательное движение). При этом цилиндрическая втулка с инструментом перемещается в корпусе приспособления и прижимается к ней за счет усилия резания.

При обработке детали обеспечивается возможность регулирования подачи ввода инструмента в рабочую зону и вывода его за короткий период времени движениями рукоятки, обеспечив обслуживание рабочего инструмента - очистку, обдувку, смазку и быструю замену инструмента.

По окончании процесса нарезки вращение шпинделя станка переключают на обратное и инструмент самовывинчивается, передавая обратное осевое движение цилиндрической втулке в корпусе.

При необходимости замены режущего инструмента оправка 21 вынимается из корпуса, при этом в случае необходимости заклинивание оправки с рабочим инструментом во втулке может быть преодолено воздействием на оправку через пазы 6 корпуса и прорези 22 втулки клинообразным инструментом. Затем в оправке может быть закреплен другой рабочий инструмент.

В случае необходимости разборки приспособления из втулки вынимается поводок 7, и втулка вынимается из корпуса.

Эксплуатация изготовленного приспособления показала высокую эффективность предложенной конструкции для работы с разнообразным режущим инструментом (метчики, плашки, развертки, раскатки, резьбонарезные головки, вращающиеся центры) для выполнения широкого круга операций (нарезание резьбы, зацентрование, сверление, включая сверления сверлами маленького диаметра, сверление в прямой торец глухого отверстия, рассверливание, зенкование, калибрование, цекование, растачивание, развальцовка трубок, роликовая раскатка для чистовой обработки и уплотнения поверхностного слоя отверстий).

Реферат

Приспособление относится к области механической обработки, к устройствам для сверления, нарезания резьбы метчиками, плашками и другими металлорежущими инструментами на токарных станках. Приспособление содержит корпус, выполненный в виде полого цилиндра, цилиндрическую втулку, размещенную в корпусе с возможностью перемещения вдоль него, реечную передачу, пружину и поводок. Первый конец корпуса выполнен открытым, второй - глухим. При этом между глухим торцом корпуса и втулкой размещена сжатая пружина. Корпус снабжен двумя продольными пазами, расположенными диаметрально противоположно друг другу и протянутыми вдоль корпуса, а втулка снабжена сквозным поперечным отверстием. Поводок пропущен сквозь пазы корпуса и указанное отверстие втулки и выполнен с возможностью перемещения вдоль пазов корпуса и возможностью изъятия из отверстия втулки. Достигается расширение функциональных возможностей за счет возможности нарезания крупногабаритных резьб в сочетании с сокращением времени на обработку деталей. 4 з.п. ф-лы, 5 ил.

Комментарии