Гидравлический зажимной патрон - RU2630076C2

Код документа: RU2630076C2

Чертежи

Описание

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к гидравлическому зажимному патрону, выполненному так, что рабочая жидкость, нагнетаемая толкающим элементом, подается через проход нагнетания в камеру нагнетания для уменьшения диаметра упругой деформируемой части.

Уровень техники

[0002] Когда режущая обработка должна проводиться в узкой области, находящейся на глубокой задней стороне обрабатываемого объекта, необходимо задействовать инструментальный патрон, имеющий малый наружный диаметр. Общепринято, в качестве подобного патрона, задействуют так называемый гидравлический зажимной патрон, выполненный с возможностью захвата режущего инструмента с применением гидравлического давления. С патроном данного типа, доступно только ограниченное пространство для размещения необходимых механизмов, таких как камера нагнетания, а зажимной механизм в целом образован компактным. Соответственно, в области, которая образована с постепенным сужением в направлении задней стороны, без труда может выполняться режущая обработка. Однако, существует необходимость в подаче на участок резания некоторого количества охлаждающей жидкости, поэтому в дополнение к механизму зажимного патрона должен использоваться механизм подачи охлаждающей жидкости различных типов.

[0003] В случае гидравлического зажимного патрона, раскрытого в патентном документе 1, камера нагнетания образована между втулкой, которая непосредственно захватывает вставленный режущий инструмент, и корпусом, удерживающим данную втулку. Тогда, с нагнетанием содержащегося в ней рабочего масла, упругая деформируемая часть, образованная на участке втулки, деформируется с уменьшением в диаметре, зажимая, таким образом, режущий инструмент. Данный гидравлический зажимной патрон не имеет устройства для подачи к режущему инструменту охлаждающей жидкости, такой как смазочно-охлаждающая жидкость для обработки резанием. Таким образом, для выполнения режущей обработки объекта, необходима подача к режущему инструменту охлаждающей жидкости с использованием блока подачи охлаждающей жидкости, предусмотренного отдельно от гидравлического зажимного патрона.

[0004] Кроме того, в гидравлическом зажимном патроне, раскрытом в патентном документе 2, к инструментальной части корпуса, захватывающего режущий инструмент, прикреплен закрывающий диск, имеющий участок с отверстием, в которое должен вводиться хвостовик, выступающий из корпуса режущего инструмента. Данный закрывающий диск не предназначен для зажимания режущего инструмента. Вместо этого, во внутренней периферийной поверхности участка с отверстием выполнен участок с канавкой, который продолжается вдоль продольного направления хвостовика. Данный участок с канавкой и хвостовик, выступающий из корпуса режущего инструмента, вместе образуют зазор, через который выходит охлаждающая жидкость.

Документы предшествующего уровня техники

Патентные Документы

[0005] Патентный документ 1: опубликованная нерассмотренная заявка на патент Японии № 61-90843

Патентный Документ 2: опубликованная нерассмотренная заявка на патент на полезную модель Японии № 6-63207

Раскрытие изобретения

Задача, решаемая изобретением

[0006] В случае гидравлического зажимного патрона, раскрытого в патентном документе 1, с применением блока подачи охлаждающей жидкости, предусмотренного отдельно от гидравлического зажимного патрона, охлаждающая жидкость подается к режущему инструменту, захваченному гидравлическим зажимным патроном. Когда режущий инструмент необходимо подвести ближе к обрабатываемому объекту, необходимо избежать помех между проходом для подачи охлаждающей жидкости и обрабатываемым объектом. По этой причине, режущая обработка в области, находящейся на глубокой задней стороне обрабатываемого объекта, будет трудной. Кроме того, в каждом случае установки гидравлического зажимного патрона, необходимо устанавливать направление выхода охлаждающей жидкости, поэтому режущая обработка была очень хлопотной.

[0007] С другой стороны, в случае гидравлического зажимного патрона, раскрытого в патентном документе 2, размер выступающей длины режущего инструмента из его корпуса, необходимой для обработки объекта, установленного в предварительно заданное положение, совпадает с величиной, соответствующей толщине закрывающего диска, не захватывающей режущий инструмент. Кроме того, документ умалчивает о конфигурации его камеры нагнетания (гидравлической камеры). По этой причине, в процессе обработки будет возникать значительная вибрация режущего инструмента, которая будет ухудшать точность резки.

[0008] Когда режущая обработка должна выполняться в области, находящейся в узкой глубокой части обрабатываемого объекта, необходимо, чтобы корпус, удерживающий втулку, был образован узким. Когда корпус должен быть образован узким, это приводит к утончению радиальной стенки корпуса и втулки. Соответственно, также уменьшается площадь контакта между корпусом и втулкой. По этой причине, в случае, когда данные элементы должны быть, например, спаяны друг с другом, имеется тенденция, что соединяющая сила между ними является недостаточной. Однако, в этом случае также все-таки будет необходимо обеспечивать предварительно заданное усилие захвата для зажимания режущего инструмента.

[0009] Предложенное изобретение было сделано с учетом описанного выше состояния уровня техники, и его задача состоит в создании гидравлического зажимного патрона, который обеспечивает возможность точной и эффективной режущей обработки в узкой области.

Решение

[0010] Для осуществления отмеченной выше задачи согласно отличительным признакам гидравлического зажимного патрона, предложенного предложенным изобретением, в гидравлическом зажимном патроне, выполненном так, что рабочая жидкость, нагнетаемая толкающим элементом, подается через проход нагнетания в камеру нагнетания для уменьшения диаметра упругой деформируемой части, гидравлический зажимной патрон содержит:

корпус, имеющий отверстие вмещающей фланец части на участке малого диаметра на инструментальном конце корпуса и отверстие вмещающей втулку части с меньшим диаметром, чем вмещающая фланец часть в нижней поверхности вмещающей фланец части; и

втулку, имеющую отверстие, в которое вводят захваченный объект, при этом втулка выполнена с возможностью зацепления и введения с/в вмещающую втулку часть со стороны переднего конца вмещающей фланец части, при этом втулка образует камеру нагнетания, запасающую некоторое количество рабочей жидкости между данной втулкой и вмещающей втулку частью, при этом втулка имеет фланец, выполненный с возможностью зацепления с вмещающей фланец частью.

[0011] С описанным выше устройством, когда во втулке образован фланец, выполненный с возможностью зацепления с вмещающей фланец частью, которая открыта на участке малого диаметра на инструментальном конце корпуса, площадь контакта втулки для ее контакта с корпусом увеличивается, увеличивая тем самым площадь, доступную для пайки между корпусом и втулкой, так что сила фиксации втулки преимущественно увеличивается. При этом получен гидравлический зажимной патрон, который способен обеспечивать высокое усилие захвата несмотря на инструментальный конец, имеющий только малый диаметр и обеспечивающий точную и эффективную режущую обработку в узкой области.

[0012] Согласно дополнительному отличительному признаку изобретения, гидравлический зажимной патрон дополнительно содержит проход для подачи охлаждающей жидкости, который продолжается через внутреннюю часть корпуса, при этом проход для подачи охлаждающей жидкости сообщается с отверстием для выпуска охлаждающей жидкости, выполненном на инструментальном конце корпуса, причем по меньшей мере часть периферийного края отверстия для выпуска охлаждающей жидкости образована либо вдоль дуги, образующей максимальный наружный диаметр фланца, либо на более радиально внутренней стороне, чем дуга.

[0013] С описанным выше устройством, становится возможно расположить отверстие для выпуска охлаждающей жидкости со смещением в направлении центра гидравлического зажимного патрона. При этом становится возможно ограничить радиальное расширение гидравлического зажимного патрона, избегая таким образом помех между гидравлическим зажимным патроном и обрабатываемым объектом даже для узкой площади резания.

[0014] Согласно еще одному дополнительному отличительному признаку предложенного изобретения, по меньшей мере часть наружного края фланца имеет уменьшенный наружный диаметр, а отверстие для выпуска охлаждающей жидкости открыто на радиально наружной стороне участка малого диаметра фланца и с наружного края фланца.

[0015] С описанным выше устройством, весь участок периферийного края отверстия для выпуска охлаждающей жидкости свободен от помех со стороны фланца, и в то же самое время, по меньшей мере частичная площадь отверстия для выпуска охлаждающей жидкости может быть образована на внутренней стороне дуги который образует максимальный наружный диаметр фланца. Вследствие этого, охлаждающей жидкости, выпускаемой из отверстия для выпуска охлаждающей жидкости, не будет помехой фланец, так что охлаждающая жидкость надежным образом может выходить в предварительно заданном направлении.

[0016] Согласно еще одному дополнительному отличительному признаку предложенного изобретения, между нижней поверхностью вмещающей фланец части и фланцем предусмотрено пространство; в сообщении с пространством находится камера нагнетания; а в нижней поверхности открыт проход нагнетания.

[0017] С описанным выше устройством, рабочую жидкость прохода нагнетания заставляют вытекать из нижней поверхности вмещающей фланец части для нагнетания рабочей жидкости, находящейся внутри камеры нагнетания, через пространство, образованное между нижней поверхностью и фланцем. Таким образом, хотя рабочую жидкость заставляют протекать через инструментальную концевую сторону гидравлического зажимного патрона, описанное выше устройство облегчает образование механизма нагнетания для уменьшения диаметра упругой деформируемой части.

[0018] То есть, в случае описанного выше устройства, в котором проход нагнетания сообщается с пространством, образованным между нижней поверхностью вмещающей фланец части и фланцем, механизм нагнетания может быть предусмотрен только посредством формирования по меньшей мере одного прохода нагнетания внутри корпуса. Пространство, сообщающееся с данным проходом нагнетания и образованное между нижней поверхностью вмещающей фланец части и фланцем и камера нагнетания могут быть легко образованы за счет введения втулки в корпус при условии, что форма вмещающей фланец части и форма фланца соответствующим образом установлены заранее.

[0019] Как описано выше, с приведенным выше устройством отсутствует необходимость в обеспечении прохода нагнетания от наружной окружности корпуса, поэтому становится чрезвычайно легко сформировать проход нагнетания, который имеет благоприятный внешний вид и который не протекает, и механизм нагнетания может быть выполнен разумным образом.

Краткое описание чертежей

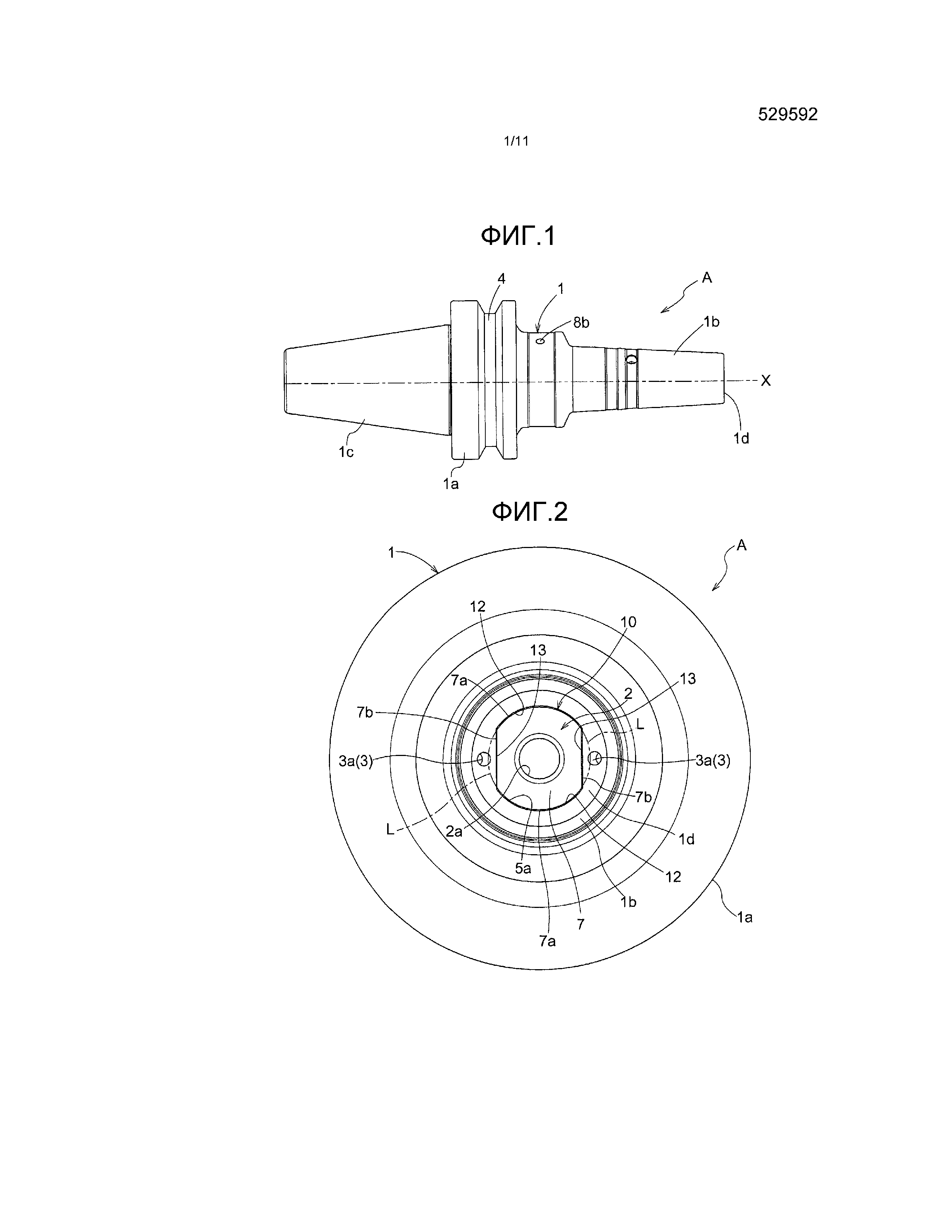

[0020] [Фиг.1] Представляет собой вид сбоку, показывающий гидравлический зажимной патрон, относящийся к варианту осуществления 1,

[Фиг.2] Представляет собой вид спереди, показывающий гидравлический зажимной патрон, относящийся к варианту осуществления 1,

[Фиг.3] Представляет собой вид в перспективе в разобранном виде, показывающий гидравлический зажимной патрон, относящийся к варианту осуществления 1,

[Фиг.4] Представляет собой вид в разрезе, сделанном вдоль осевого направления гидравлического зажимного патрона, относящегося к варианту осуществления 1,

[Фиг.5] Представляет собой вид спереди, показывающий концевой участок корпуса с удаленной с него втулкой, относящийся к варианту осуществления 1,

[Фиг.6] Представляет собой вид в разрезе для пояснения участка выпуска охлаждающей жидкости, относящийся к варианту осуществления 1,

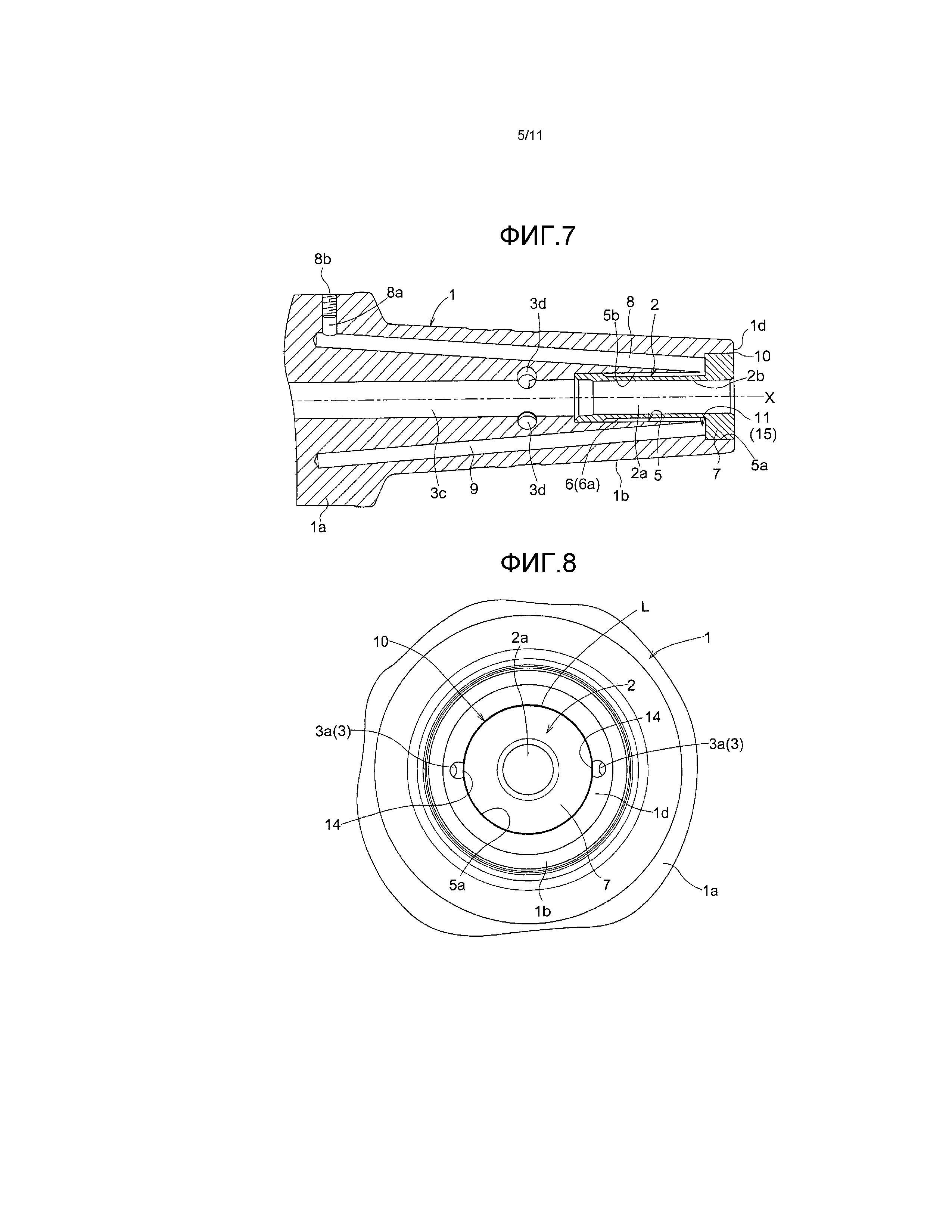

[Фиг.7] Представляет собой вид в разрезе для пояснения устройства нагнетания камеры нагнетания, относящегося к варианту осуществления 1,

[Фиг.8] Представляет собой вид спереди, показывающий гидравлический зажимной патрон, относящийся к варианту осуществления 2,

[Фиг.9] Представляет собой вид спереди, показывающий концевой участок корпуса с удаленной с него втулкой, относящийся к варианту осуществления 3,

[Фиг.10] Представляет собой вид в разрезе для пояснения устройства нагнетания камеры нагнетания, относящегося к варианту осуществления 3,

[Фиг.11] Представляет собой вид в перспективе, показывающий концевой участок корпуса с удаленной с него втулкой, относящийся к варианту осуществления 3,

[Фиг.12] Представляет собой вид спереди, показывающий концевой участок корпуса с удаленной с него втулкой, относящийся к варианту осуществления 4,

[Фиг.13] Представляет собой вид в разрезе для пояснения устройства нагнетания камеры нагнетания, относящегося к варианту осуществления 4,

[Фиг.14] Представляет собой вид в перспективе, показывающий концевой участок корпуса с удаленной с него втулкой, относящийся к варианту осуществления 4,

[Фиг.15] Представляет собой вид в разрезе для пояснения устройства нагнетания камеры нагнетания, относящегося к варианту осуществления 5,

[Фиг.16] Представляет собой вид спереди, показывающий гидравлический зажимной патрон, относящийся к варианту осуществления 5,

[Фиг.17] Представляет собой вид в перспективе в разобранном виде, показывающий гидравлический зажимной патрон, относящийся к варианту осуществления 5,

[Фиг.18] Представляет собой вид спереди, показывающий гидравлический зажимной патрон, относящийся к варианту осуществления 6, а

[Фиг.19] Представляет собой вид в перспективе в разобранном виде, показывающий гидравлический зажимной патрон, относящийся к варианту осуществления 6.

Варианты Осуществления

[0021] Далее, варианты осуществления гидравлического зажимного патрона, относящегося к изобретению, будут описаны со ссылкой на сопровождающие чертежи.

Вариант Осуществления 1

Фиг.1-7 показывают вариант осуществления 1 гидравлического зажимного патрона, относящегося к изобретению. Гидравлический зажимной патрон А выполнен так, что рабочую жидкость, нагнетаемую рабочей пробкой 8b в качестве «толкающего элемента», заставляют протекать через проход 8 нагнетания для подачи в камеру 6 нагнетания для уменьшения посредством этого диаметра упругой деформируемой части 2b для зажимания захваченного хвостовика B1 зажимаемого объекта B.

[0022] Более конкретно, гидравлический зажимной патрон содержит металлический корпус 1, имеющий суженную форму, подлежащий установке в машину, такую как обрабатывающий станок, при этом корпус 1 образует принимающий втулку участок 5, предусмотренный в виде цилиндрического пространства, предусмотренного вдоль направления оси X. Патрон А дополнительно содержит втулку 2, соосно помещенную в принимающий втулку участок 5 со стороны его переднего конца. Данная втулка 2 содержит участок 2a введения хвостовика, в который вводят захватываемый хвостовик B1 зажимаемого объекта B, такого как режущий инструмент, при этом участок 2a введения хвостовика предусмотрен соосно с осью X. Между втулкой 2 и корпусом 1, образована камера 6 нагнетания, которая хранит некоторое количество рабочей жидкости, такой как масло. Кроме того, гидравлический зажимной патрон А содержит механизм нагнетания, выполненный с возможностью подачи рабочей жидкости в камеру 6 нагнетания для осуществления уменьшения диаметра упругой деформируемой части 2b, предусмотренной во втулке 2. Механизм нагнетания содержит проход 8 нагнетания, продолжающийся от камеры 6 нагнетания в направлении концевого участка основания и рабочей пробки 8b, предусмотренной в корпусе 1 непрерывно от концевого участка прохода 8 нагнетания для нагнетания рабочей жидкости. В данном случае, втулка 2 может быть введена в принимающий втулку участок 5 со стороны его переднего конца и содержит фланец 7, который входит в контакт с инструментальным концом корпуса 1, и данный фланец 7 и корпус 1 спаяны друг с другом.

[0023] Корпус 1 выполнен в виде тела вращения, способного вращаться вокруг оси X. А в качестве отверстия принимающего втулку участка 5 на участке малого диаметра на конце корпуса 1 корпус 1 содержит отверстие для вмещающей фланец части 5a и вмещающей втулку части 5b с меньшим диаметром, чем вмещающая фланец часть 5a на нижней поверхности данной вмещающей фланец части 5a, при этом части 5a, 5b являются соосными.

[0024] Втулку 2 зацепляют и вводят с инструментального конца корпуса 1 во внутреннюю часть (принимающий втулку участок 5) данного корпуса 1. Когда их соединяемые поверхности спаивают друг с другом, например, пайкой серебряным припоем, втулку 2 и корпус 1 соединяют друг с другом. Втулка 2 зажимает захваченный хвостовик B1 режущего инструмента B. Корпус 1 содержит участок 3 выпуска охлаждающей жидкости для выпуска охлаждающей жидкости напротив режущего инструмента B, захваченного гидравлическим зажимным патроном А, для охлаждения данного инструмента B. Конец участка 3 выпуска охлаждающей жидкости выполнен в виде отверстия 3a для выпуска охлаждающей жидкости, открывающегося на поверхности инструментального конца корпуса 1.

[0025] Корпус 1 содержит корпус 1a патрона, образующий наружную периферийную канавку 4, захватываемую манипулятором, цилиндр 1b патрона, выполненный за одно целое с инструментальной концевой стороной корпуса 1a патрона, хвостовик 1c, выполненный за одно целое с задним концом корпуса 1a патрона, подлежащий зацеплению со шпинделем обрабатывающего станка, и принимающий втулку участок 5, образующий круговое пространство, coосное с осью X для размещения втулки 2. Цилиндр 1b патрона предусмотрен в виде усеченного конуса, диаметр которого постепенно уменьшается от корпуса 1a патрона.

[0026] Участок 3 выпуска охлаждающей жидкости, как показано на фиг.4-6, содержит проход 3c для подачи охлаждающей жидкости, который продолжается через внутреннюю часть корпуса 1, и данный проход 3c для подачи охлаждающей жидкости сообщается с отверстием 3a для выпуска охлаждающей жидкости, выполненном на инструментальном конце корпуса 1.

Более конкретно, в инструментальной концевой поверхности 1d корпуса 1 (цилиндра 1b патрона), выполнено множество отверстий 3a для выпуска охлаждающей жидкости в виде круглых отверстий. В настоящем варианте осуществления, предусмотрено два отверстия 3a для выпуска охлаждающей жидкости. Каждое отверстие 3a для выпуска охлаждающей жидкости содержит множество проходов 3b для выпуска охлаждающей жидкости, открывающихся на инструментальном конце корпуса и имеющих, например, круглое поперечное сечение. В данном варианте осуществления, предусмотрено два подобных прохода 3b для выпуска охлаждающей жидкости. С другой стороны, на стороне конца основания корпуса 1, предусмотрено одно отверстие прохода 3c для подачи охлаждающей жидкости, соосное с осью корпуса и имеющее круглое поперечное сечение. Данные части, т.е. проходы 3b для выпуска охлаждающей жидкости и проход 3c для подачи охлаждающей жидкости сообщаются посредством прохода 3d для передачи охлаждающей жидкости, предусмотренного вдоль радиального направления корпуса и имеющего круглое поперечное сечение. Преимущественно, многочисленные отверстия 3a для выпуска охлаждающей жидкости, проходы 3b для выпуска охлаждающей жидкости и проход 3d для передачи охлаждающей жидкости будут располагаться на одинаковом расстоянии вдоль периферийного направления корпуса. С данным устройством, можно поддерживать благоприятный баланс вращения, а также обеспечивать возможность равномерного выпуска охлаждающей жидкости вокруг режущего инструмента.

[0027] С описанным выше наличием отверстий 3a для выпуска охлаждающей жидкости в инструментальной концевой поверхности корпуса 1, то есть в инструментальной концевой поверхности гидравлического зажимного патрона A, отсутствует необходимость в обеспечении устройства выпуска охлаждающей жидкости отдельно от гидравлического зажимного патрона A. Вследствие этого, когда режущую обработку осуществляют в узкой глубокой области обрабатываемого объекта, данная режущая обработка будет облегчена.

[0028] Кроме того, так как отверстия 3a для выпуска охлаждающей жидкости предусмотрены в инструментальной концевой поверхности корпуса 1, например, за счет установки соответствующим образом направлений отверстий 3a для выпуска охлаждающей жидкости, охлаждающая жидкость может надежно подаваться на участок резания. А с возможностью надежной установки направлений выхода охлаждающей жидкости эффективность подачи охлаждающей жидкости может быть повышена, например, за счет уменьшения количества выпуска охлаждающей жидкости.

[0029] С предложением одного прохода 3c для подачи охлаждающей жидкости, coосного с корпусом 1 на стороне конца основания корпуса 1, и по меньшей мере одного прохода 3b для выпуска охлаждающей жидкости, сообщающегося с данным проходом 3c для подачи охлаждающей жидкости на инструментальной концевой стороне корпуса 1, контур подачи для охлаждающей жидкости может быть выполнен рациональным образом. Проход 3c для подачи охлаждающей жидкости, предусмотренный в центре, конфигурирует контур подачи охлаждающей жидкости с наипростейшим устройством относительно корпуса 1. В данном проходе 3c для подачи охлаждающей жидкости на инструментальной концевой стороне корпуса 1, режущий инструмент B будет вводиться и зажиматься так, что проход 3c для подачи охлаждающей жидкости будет герметизироваться режущим инструментом B. Вследствие этого, проход переноса охлаждающей жидкости, который является смежным с проходом 3c для подачи охлаждающей жидкости и с проходом 3b для выпуска охлаждающей жидкости, предусмотрен на инструментальной концевой стороне корпуса 1 относительно концевого участка основания режущего инструмента B, захваченного во втулке 2. Проход 3b для выпуска охлаждающей жидкости может быть образован соответствующим образом вокруг режущего инструмента B так, чтобы иметь возможность эффективным образом подавать охлаждающую жидкость согласно размеру, толщине стенки корпуса 1.

[0030] Проход 3c для подачи охлаждающей жидкости образован за счет трубчатого пространства, диаметр которого ступенчато уменьшается в направлении цилиндра 1b патрона. Когда хвостовик 1c зацепляют со шпинделем обрабатывающего станка, проход 3c для подачи охлаждающей жидкости соединится с секцией подачи охлаждающей жидкости, содержащейся в обрабатывающем станке. Сторона цилиндра 1b патрона прохода 3c подачи охлаждающей жидкости сообщается с участком 5 приема втулки. В данном случае нет необходимости, чтобы проход 3c для подачи охлаждающей жидкости сообщался с участком 5 приема втулки.

[0031] Два отверстия 3a для выпуска охлаждающей жидкости находятся в положениях центрально-симметричных относительно оси X. Каждый из проходов 3d передачи охлаждающей жидкости формируют посредством высверливания имеющего круглое поперечное сечение режущего отверстия, продолжающегося наклонно от оси X от стороны наружной окружности цилиндра 1b патрона относительно прохода 3c для подачи охлаждающей жидкости так, чтобы режущее отверстие могло сообщаться с концом каждого прохода 3b для выпуска охлаждающей жидкости.

[0032] Два прохода 3d переноса охлаждающей жидкости образованы центрально-симметрично относительно оси X. Участок с отверстием каждого прохода 3d для передачи охлаждающей жидкости, который открывается в наружной периферийной поверхности цилиндра 1b патрона, водонепроницаемо закрыт не проиллюстрированной пробкой.

[0033] Принимающий втулку участок 5 содержит вмещающую кольцевой фланец часть 5a, образующую отверстие на инструментальном конце корпуса 1 и вмещающую втулку часть 5b, имеющую круглое поперечное сечение и сообщающуюся соосно с внутренней частью вмещающей фланец части 5a, при этом данные части 5a, 5b образованы непрерывно друг с другом.

[0034] Между втулкой 2 и корпусом 1, образована кольцевая камера 6 нагнетания. Как показано на фиг.6 и Фиг.7, втулка 2 содержит отверстие 2a введения хвостовика, имеющее круглое поперечное сечение, в которое вводят захватываемый хвостовик B1 режущего инструмента B, и кольцевую тонкостенную упругую деформируемую часть 2b, диаметр которой может уменьшаться для сдавливания захваченного хвостовика B1, вводимого в отверстие 2a введения хвостовика для зажимания данного хвостовика B1 в связи с созданием повышенного давления в камере 6 нагнетания.

[0035] Втулка 2 содержит отверстие 2a введения хвостовика, соосное с вмещающей втулку частью 5b. Так как втулку 2 вводят и зацепляют с вмещающей втулку частью 5b с инструментальной концевой стороны вмещающей фланец части 5a, между данной втулкой 2 и вмещающей втулку частью 5b образована камера 6 нагнетания. Со ссылкой на упругую деформируемую часть 2b, на наружной периферийной стороне втулки 2 выполнена широкая периферийная канавка 6a, образующая камеру 6 нагнетания, и нижний участок данного широкой периферийной канавки 6a образует упругую деформируемую часть 2b.

[0036] На инструментальном концевом участке втулки 2 имеется выполненный за одно целое фланец 7, диаметр которого постепенно увеличивается вдоль радиального направления втулки, и данный фланец 7 зацепляется во вмещающей фланец части 5a. Вследствие этого, так как втулку 2 вводят и помещают из вмещающей фланец части 5a во вмещающую втулку часть 5b до тех пор, пока фланец 7 не войдет в контакт с нижней поверхностью вмещающей фланец части 5a, между наружной периферийной поверхностью втулки 2 и внутренней периферийной поверхностью вмещающей втулку части 5b образуется единственная камера 6 нагнетания.

[0037] То есть на инструментальном концевом участке корпуса 1 образована вмещающая фланец часть 5a, сцепленная с фланцем 7, а инструментальная концевая поверхность втулки 2 инструментальная концевая поверхность корпуса 1 могут быть непрерывными друг с другом вдоль направления оси X.

[0038] С описанной выше конфигурацией вмещающей фланец части 5a, можно увеличить площадь контакта между корпусом 1 и втулкой 2. Например, задняя поверхность фланца 7 может входить в контакт с нижней поверхностью вмещающей фланец части 5a, а боковая поверхность фланца 7 может входить в контакт с поверхностью внутренней стенки вмещающей фланец части 5a. Так как данные части или участки спаяны друг с другом, соединяющая сила между корпусом 1 и втулкой 2 может увеличиваться.

[0039] Кроме того, за счет введения и размещения втулки 2 из отверстия на инструментальной концевой стороне корпуса 1, с фланцем 7, входящим в зацепление с вмещающей фланец частью 5a, легко может быть образована камера 6 нагнетания между наружной периферийной поверхностью втулки 2 и внутренней периферийной поверхностью корпуса 1, а также проход 11 нагнетания, являющийся связующим между проходом 8 нагнетания и камерой 6 нагнетания.

[0040] Как показано на фиг.5 и Фиг.7, для создания повышенного давления в камере 6 нагнетания в корпусе 1 симметрично предусмотрена пара проходов 8, 9 нагнетания, которые должны открываться на нижней поверхности вмещающей фланец части 5a. Один проход 8 нагнетания сообщается с рабочим проходом 8a, образованным посредством высверливания отверстия в корпусе 1a патрона со стороны его наружной периферийной поверхности в радиальном направлении, и внутри данного рабочего прохода 8a рабочую пробку 8b ввинчивают непроницаемым для жидкости образом. Другой проход 9 нагнетания предусмотрен в качестве «имитатора» с учетом баланса вращения корпуса 1, и данный проход 9 не сообщается непосредственно с рабочим проходом 8a.

[0041] Пространство 15, образованное между нижней поверхностью вмещающей фланец части 5a и задней поверхностью фланца 7 составляет проход 11 нагнетания, связывающий соответствующие проходы 8, 9 нагнетания с камерой 6 нагнетания. Соответственно, камера 6 нагнетания сообщается с пространством между нижней поверхностью вмещающей фланец части 5a и задней поверхностью фланца 7.

[0042] Втулку 2, помещенную во вмещающей втулку части 5b, припаивают с применением, например, пайки серебряным припоем, скрепляя, таким образом, за одно целое с корпусом 1 непроницаемым для жидкости образом. Рабочую жидкость, такую как масло, заполняют непроницаемым для жидкости образом в рабочий проход 8a, соответствующие проходы 8, 9 нагнетания, передающий повышенное давление проход 11 и камеру 6 нагнетания и между ними.

[0043] Во время работы, за счет вкручивания в рабочий проход 8a рабочей пробки 8b, например, шестигранным ключом, объем данного рабочего прохода 8a будет уменьшаться. В результате будет нагнетаться рабочая жидкость, деформируя упругую деформируемую часть 2b для уменьшения ее диаметра, так что захваченный хвостовик B1, вставленный в отверстие 2a введения хвостовика, может сдавливаться с зажиманием за счет этого.

[0044] В инструментальной концевой поверхности 1d корпуса 1 предусмотрена граница 10 между корпусом 1 и втулкой 2. При этом площадь во втулке 2, используемая для зажимания режущего инструмента B, расширяется к инструментальному концу втулки 2, посредством чего режущий инструмент B захватывается с применением большой площади, продолжающейся к переднему концевому участку корпуса 1. Таким образом, увеличивается усилие захвата для зажимания режущего инструмента B, так что делается возможной режущая обработка высокой точности с эффективным ограничением вибрации режущего инструмента B.

[0045] Как показано на фиг.2, по меньшей мере часть кругового периферийного края отверстия 3a для выпуска охлаждающей жидкости образована на более внутренней стороне в радиальном направлении корпуса, чем дуга L, которая образует максимальный наружный диаметр фланца 7.

[0046] Более конкретно, как показано на фиг.2, наружная периферийная форма фланца 7 выполнена из пары дугообразных наружных периферийных участков 7a с центрированием вокруг оси X и пары плоских наружных периферийных участков 7b, параллельных друг другу, которые расположены центрально-симметрично относительно оси X в качестве точки симметрии, так что фланец 7 имеет неправильную радиальную форму, имеющую различные радиусы в периферийном направлении фланца. Вследствие этого, дуга L, которая образует максимальный наружный диаметр фланца 7, означает дугообразный сегмент, который оттягивается вокруг оси X на радиус дугообразных наружных периферийных участков 7a.

[0047] По меньшей мере часть наружного края фланца 7 образована с меньшим наружным диаметром, чем остальная его часть. И отверстие 3a для выпуска охлаждающей жидкости открыто на радиально наружной стороне данного участка малого диаметра фланца 7 с наружного края фланца 7.

[0048] Вмещающая фланец часть 5a, как показано на фиг.2 и Фиг.5, образована парой дугообразных участков 12 внутренней периферийной поверхности, сцепленных с соответствующими дугообразными участками 7a наружной периферийной поверхности, и парой плоских участков 13 поверхности, сцепленных с соответствующими плоскими участками 7b наружной периферийной поверхности.

[0049] Вариант осуществления 2

Фиг.8 показывает гидравлический зажимной патрон А согласно варианту осуществления 2. В данном варианте осуществления, по меньшей мере часть периферийного края отверстия 3a для выпуска охлаждающей жидкости образована на внутренней стороне радиуса корпуса относительно дуги L, образующей максимальный наружный диаметр фланца 7.

[0050] Согласно данному варианту осуществления, диаметр внешней окружности отверстия для выпуска охлаждающей жидкости может быть уменьшен. Вследствие этого, становится возможно упростить формы фланца 7 и вмещающей фланец части 5a, достигая в то же время уменьшения диаметра на инструментальном концевом участке корпуса 1. Остальная часть устройства идентична устройству варианта осуществления 1.

[0051] Вариант осуществления 3

Фиг.9-11 показывают гидравлический зажимной патрон А согласно варианту осуществления 3. В данном варианте осуществления, пространство 15, образующее проход 11 нагнетания, в который открываются проходы 8, 9 нагнетания, образовано из одного непрерывного кругового кольцеобразного ступенчатого участка 16, образованного на нижней поверхности вмещающей фланец части 5a и имеющего диаметр больше, чем внутренний диаметр вмещающей втулку части 5b. Остальная часть устройства идентична устройству варианта осуществления 1.

[0052] Вариант осуществления 4

Фиг.12-14 показывают гидравлический зажимной патрон А согласно варианту осуществления 4. В данном варианте осуществления, проход 11 нагнетания, в который открываются проходы 8, 9 нагнетания, образован из утопленного участка 17, предусмотренного на нижней поверхности вмещающей фланец части 5a, и предусмотрен соответственно для проходов 8, 9 нагнетания, соединенных с вмещающей втулку частью 5b. Остальная часть устройства идентична устройству варианта осуществления 1.

[0053] Вариант осуществления 5

Фиг.15-17 показывают гидравлический зажимной патрон А согласно варианту осуществления 5. В данном варианте осуществления, пространство 15, образующее проход 11 нагнетания, образовано из одного непрерывного кругового кольцеобразного участка 18 с канавкой, предусмотренной во фланце 7 на стороне глубокой торцевой поверхности вмещающей фланец части 5a и на участке вдоль наружной периферийной поверхности упругой деформируемой части 2b, в которую открываются проходы 8, 9 нагнетания. Остальная часть устройства идентична устройству варианта осуществления 1.

[0054] Вариант осуществления 6

Фиг.18 и Фиг.19 показывают гидравлический зажимной патрон А согласно варианту осуществления 6.

В данном варианте осуществления, пространство 15, образующее проход 11 нагнетания, образовано из утопленного участка 19, предусмотренного на инструментальной стороне глубокой торцевой поверхности вмещающей фланец части 5a фланца 7 и на участке вдоль наружной периферийной поверхности упругой деформируемой части 2b, сообщающейся соответственно с проходами 8, 9 нагнетания. Остальная часть устройства идентична устройству варианта осуществления 1.

Промышленная Применимость

[0055] Предложенное изобретение применимо для множества гидравлических зажимных патронов, используемых для прикрепления режущего инструмента к обрабатывающему станку.Описание ссылочных позиций

1 корпус

2 втулка

2a отверстие

2b упругая деформируемая часть

3a отверстие для выпуска охлаждающей жидкости

3c проход для подачи охлаждающей жидкости

5 принимающий втулку участок

5a вмещающая фланец часть

5b вмещающая втулку часть

6 камера нагнетания

7 фланец

8 проход нагнетания

8b толкающий элемент

15 пространство

8 захватываемый объект (объект подлежащий захвату)

L дуга, образующая максимальный наружный диаметр

Реферат

Патрон выполнен так, что рабочая жидкость, нагнетаемая толкающим элементом, (8b) подается через проход (8) в камеру (6) нагнетания для уменьшения диаметра упругой деформируемой части (2b). Патрон содержит корпус (1), имеющий отверстие вмещающей фланец части (5a) и отверстие вмещающей втулку часть (5b) на нижней поверхности вмещающей фланец части (5a), и втулку (2), имеющую отверстие (2a) для ввода закрепляемого объекта. При этом втулка выполнена с возможностью соединения и введения в вмещающую втулку часть (5b) со стороны переднего конца вмещающей фланец части (5a). Втулка (2) образует камеру (6) нагнетания, запасающую некоторое количество рабочей жидкости между втулкой (2) и вмещающей втулку частью (5b). Фланец (7) втулки выполнен с возможностью зацепления с вмещающей фланец частью (5a). Достигается обеспечение точной и эффективной режущей обработки в узкой области. 19 ил.

Комментарии