Токарный самоцентрирующий патрон - SU917940A1

Код документа: SU917940A1

Чертежи

Описание

(54) ТОКАРНЫЙ САМОЦЕНТРИРУЮЩИЙ ПАТРОН

Реферат

Формула

1

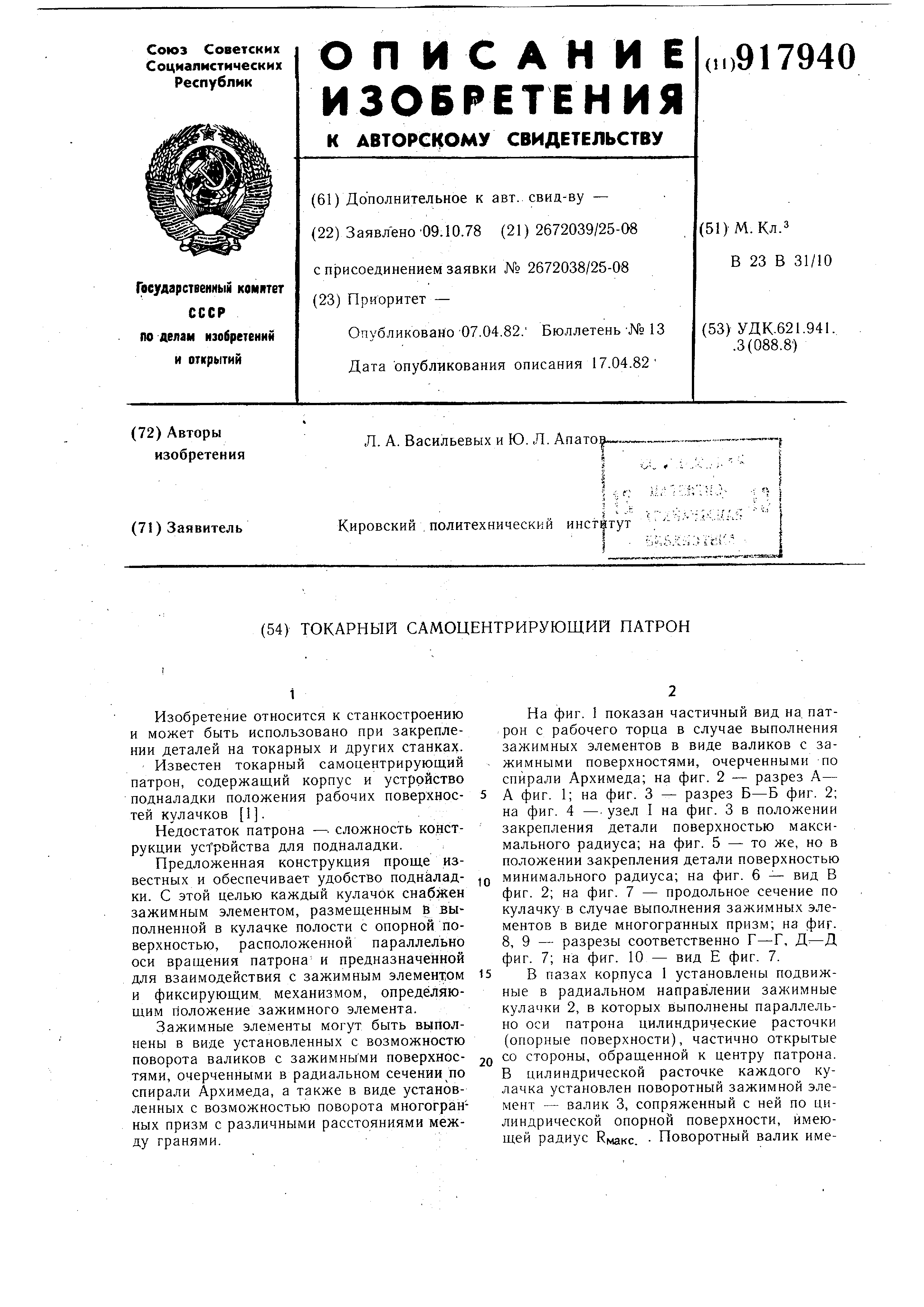

Изобретение относится к станкостроению

и может быть использовано при закреплении деталей на токарных и других станках.

Известен токарный самоцентрирующий патрон, содержащий корпус и устройство

подналадки положения рабочих поверхностей кулачков 1.

Недостаток патрона -. сложность конструкции устройства для подналадки.

Предложенная конструкция проще известных и обеспечивает удобство подийладки

. С этой целью каждый кулачок снабжен зажимным элементом, размещенным в выполненной

в кулачке полости с опорной поверхностью , расположенной параллельно

оси вращения патрона и предназначенной для взаимодействия с зажимным элементом

и фиксирующим, механизмом, определяющим положение зажимного элемента.

Зажимные элементы могут быть выполнены в виде установленных с возможностю

поворота валиков с зажимными поверхностями , очерченными в радиальном сечении по

спирали Архимеда, а также в виде установленных с возможностью поворота многогранных

призм с различными расстояниями между гранями.

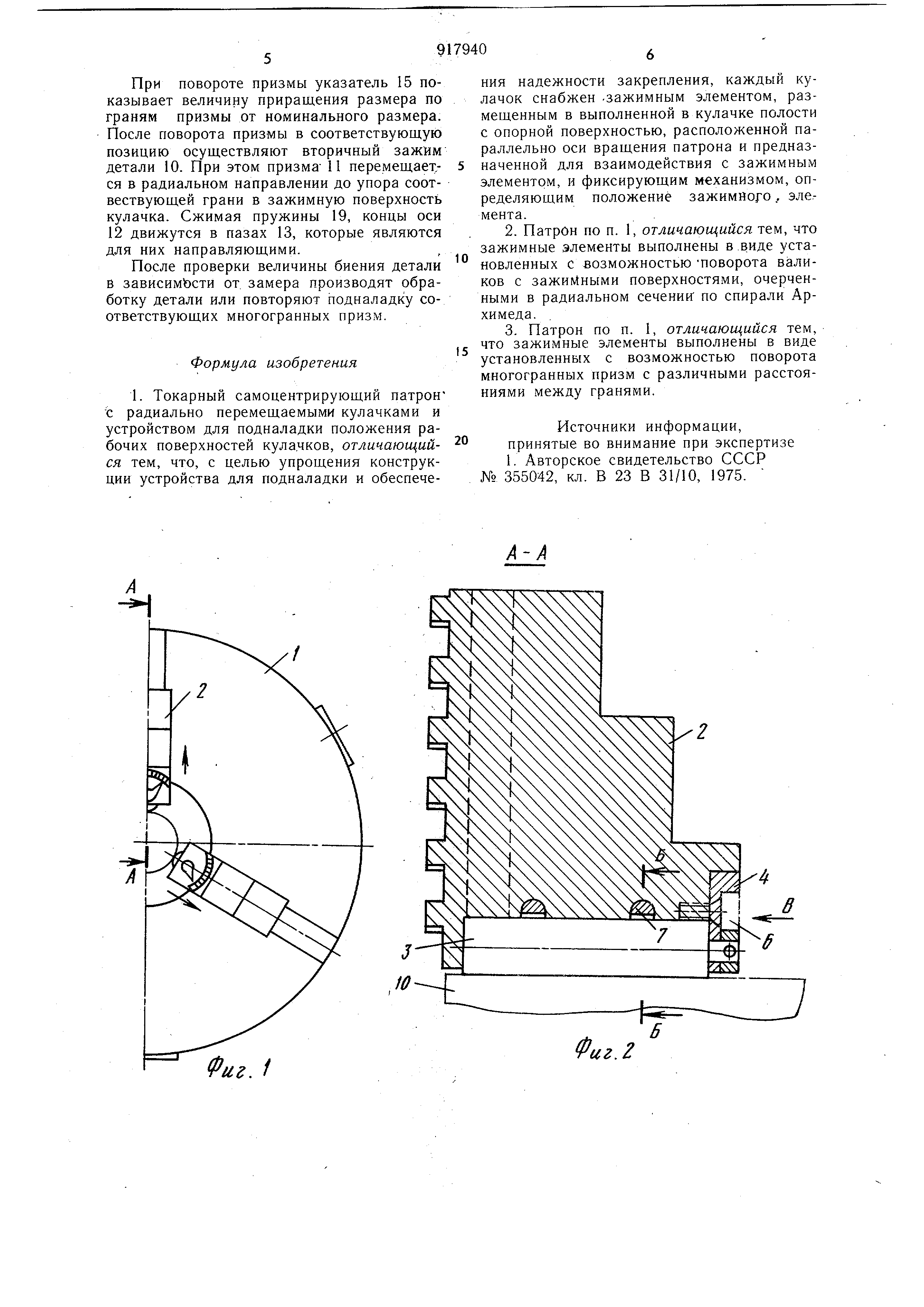

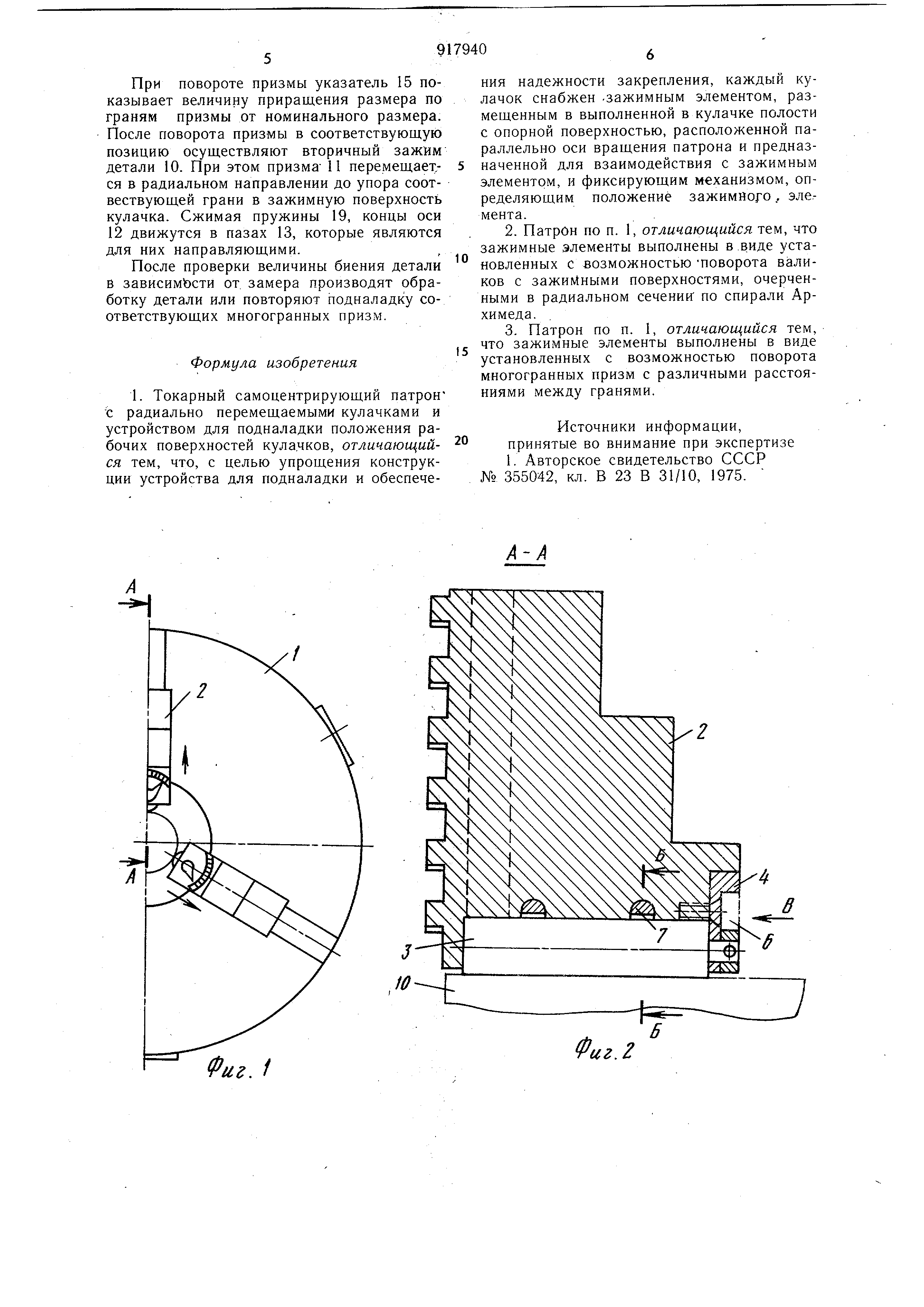

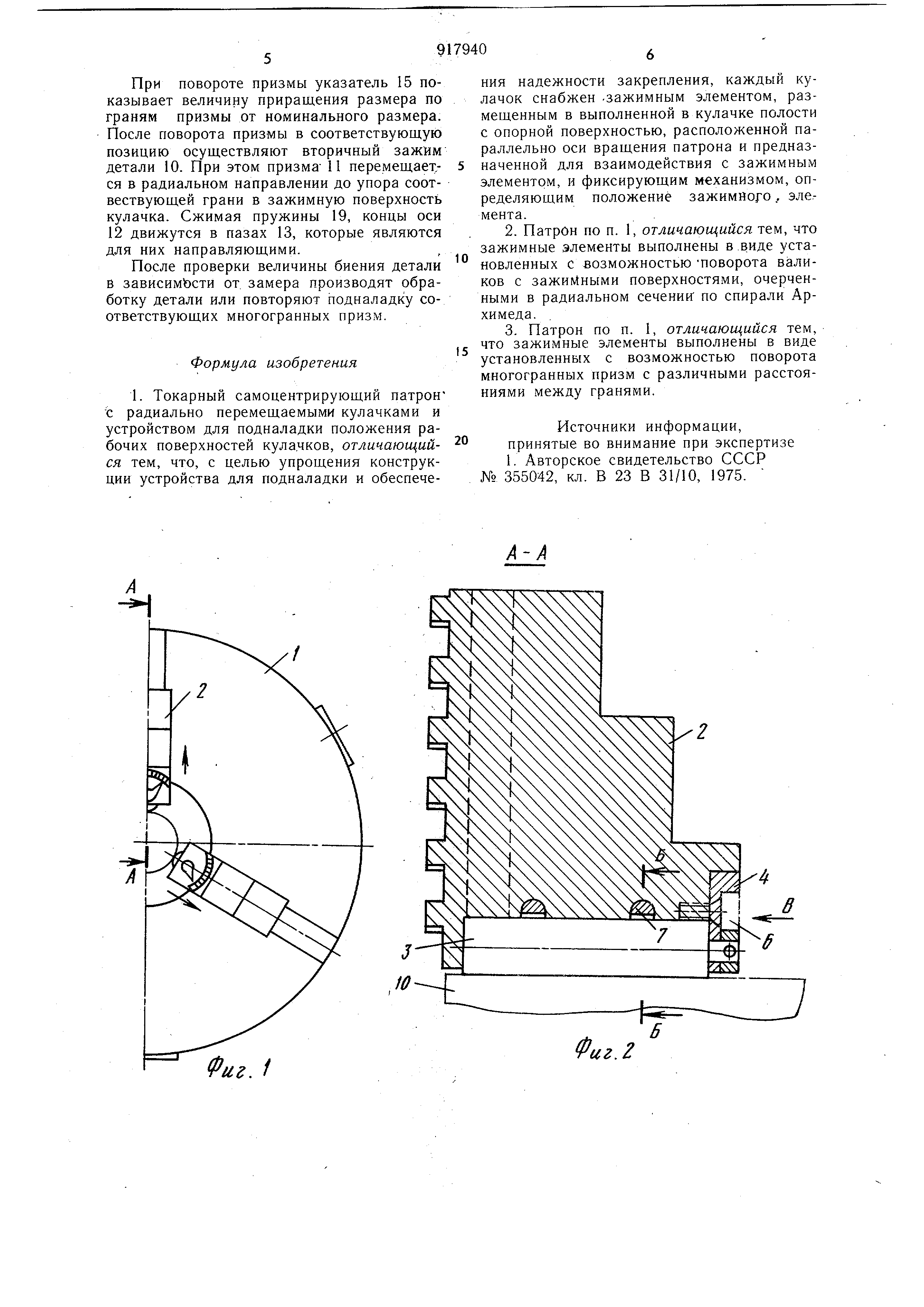

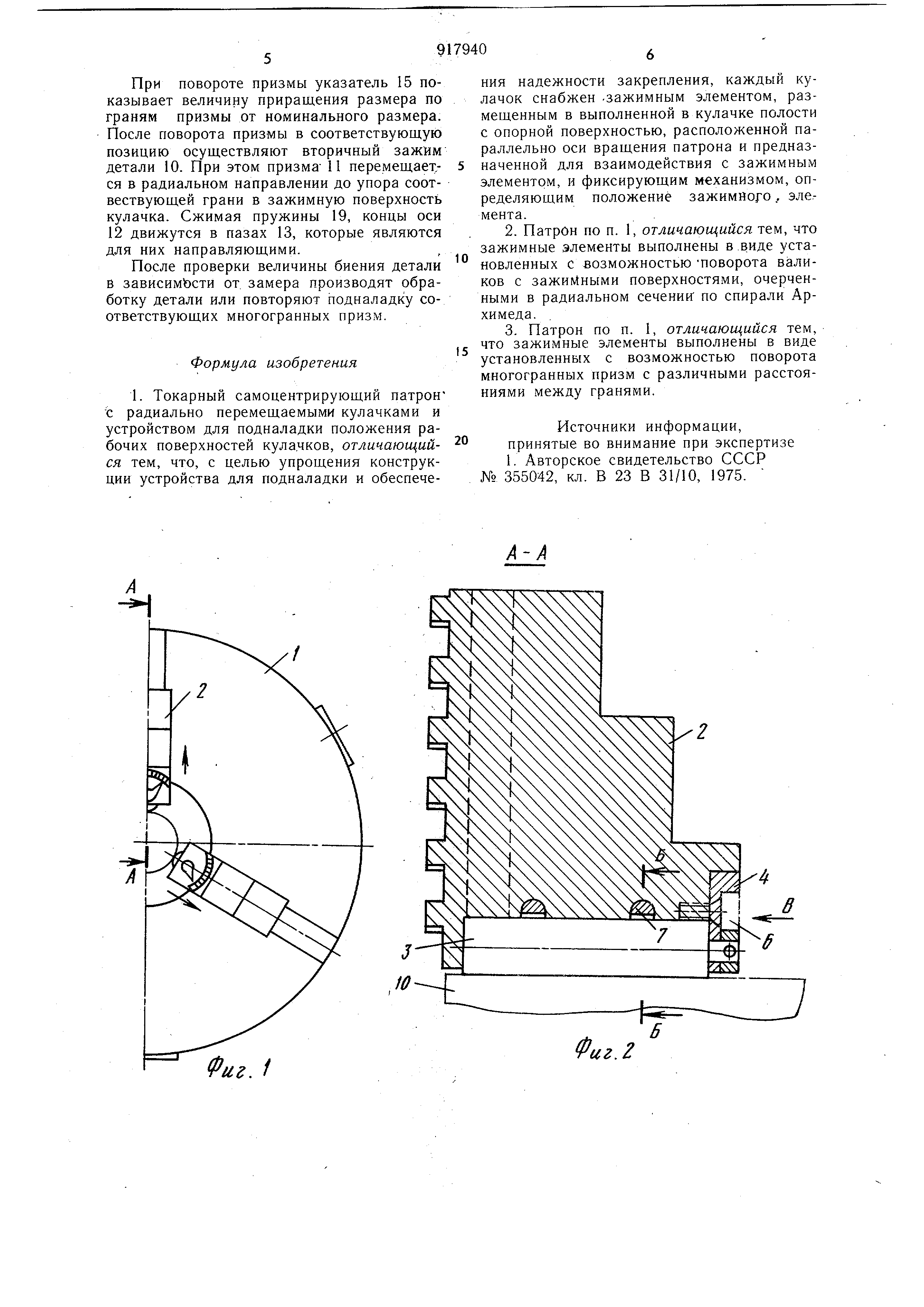

На фиг. 1 показан частичный вид на патрон с рабочего торца в случае выполнения

зажимных элементов в виде валиков с за- жимными поверхностями, очерченными по

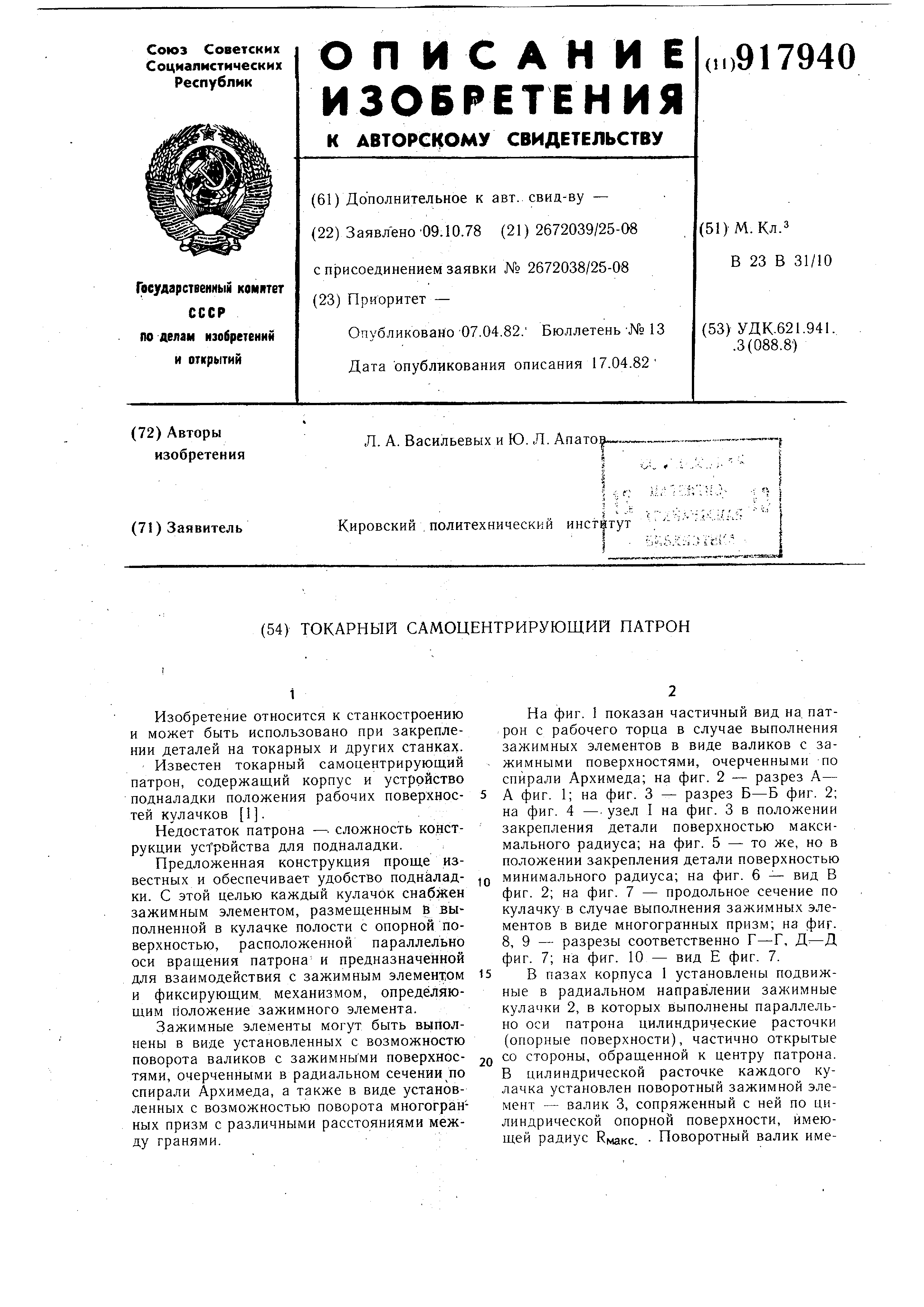

спирали Архимеда; на фиг. 2 - разрез А-

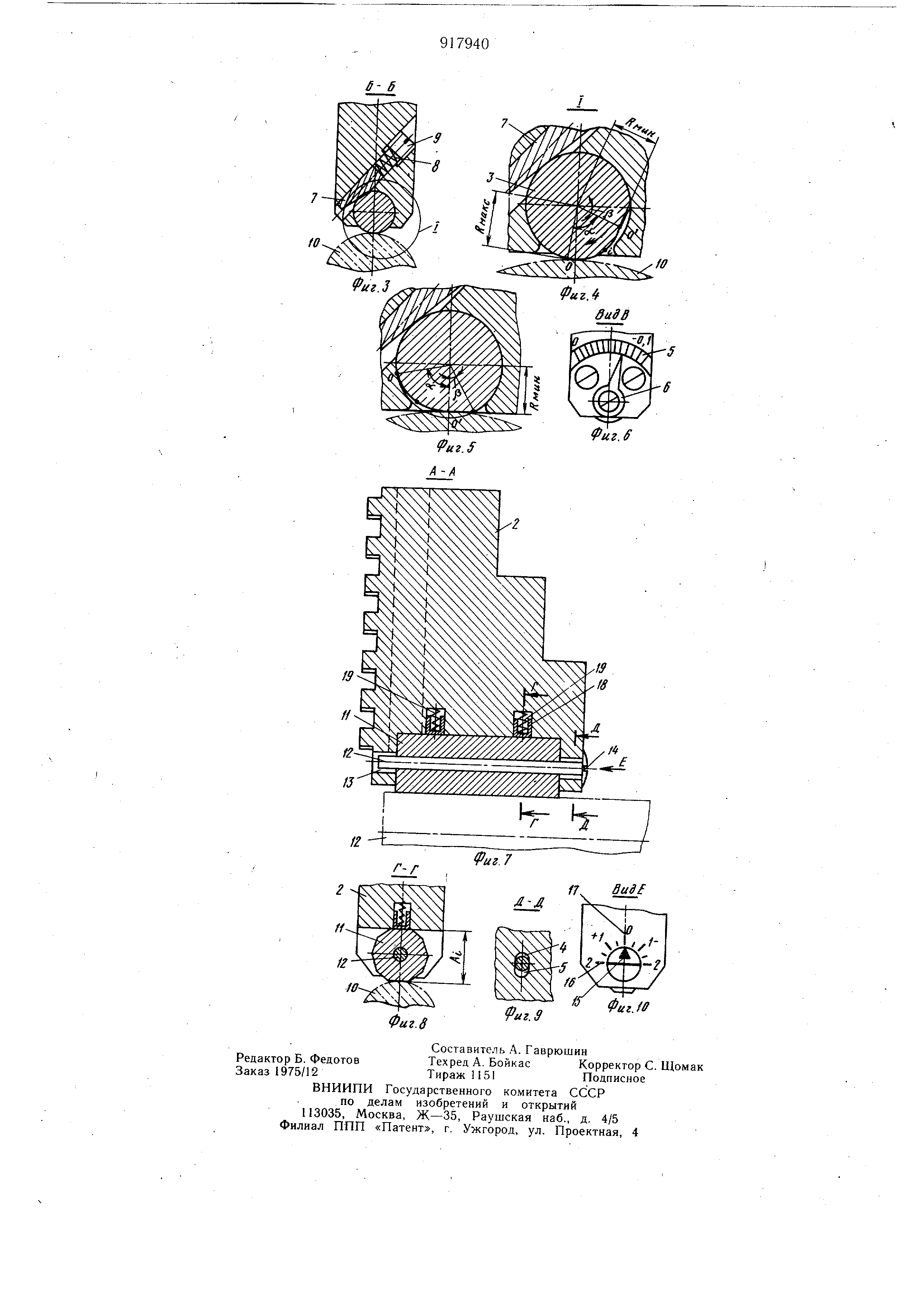

5 А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 2;

на фиг. 4 -. узел I на фиг. 3 в положении закрепления детали поверхностью максимального

радиуса; на фиг. 5 - то же, но в положении закрепления детали поверхностью

,Q минимального радиуса; на фиг. 6 - вид В фиг. 2; на фиг. 7 - продольное сечение по

кулачку в случае выполнения зажимных элементов в виде многогранных призм; на фиг.

8, 9 - разрезы соответственно Г-Г, фиг. 7; на фиг. 10 - вид Е фиг. 7.

15 В пазах корпуса 1 установлены подвижные в радиальном направлении зажимные

кулачки 2, в которых в;ыполнены параллельно оси патрона цилиндрические расточки

(опорные поверхности), частично открытые

2Q со стороны, обращенной к центру патрона.

В цилиндрической расточке каждого кулачка установлен поворотный зажимной элемент

- валик 3, сопряженный с ней по цилиндрической опорной поверхности, имеющей

радиус Нмакс. Поворотный валик имеет также зажимную поверхность, выполненную

по спирали Архимеда на секторе с углом 90°, которая начинается с радиуса Кмакс.

равного радиусу опорной цилиндрической поверхности, и заканчивается на радиусе

RMHH. причем разность радиусов Кмакс. и RMMH соответствует максимальному радиальному

биению патрона. Опорная и зажимная поверхности поворотного валика соединены

через переходную поверхность, выполненную на секторе с углом /. Цилиндрическая расточка кулачка закрыта-

со стороны его наружного торца ограничительной планкой 4, неподвижно соединенной

с кулачком, на котором установлены шкала 5 угла поворота поворотного валика

и указатель 6, закрепленный на его свободном конце. Поворотный валик взаимодействует опорной

цилиндрической поверхностью с клиновыми фиксирующими механизмами 7, установленными

в отверстиях кулачка, выполненных касательно к цилиндрической -расточке

, снабженными пружинами 8 и регулировочными винтами 9. В патроне закрепляют обрабатываемую

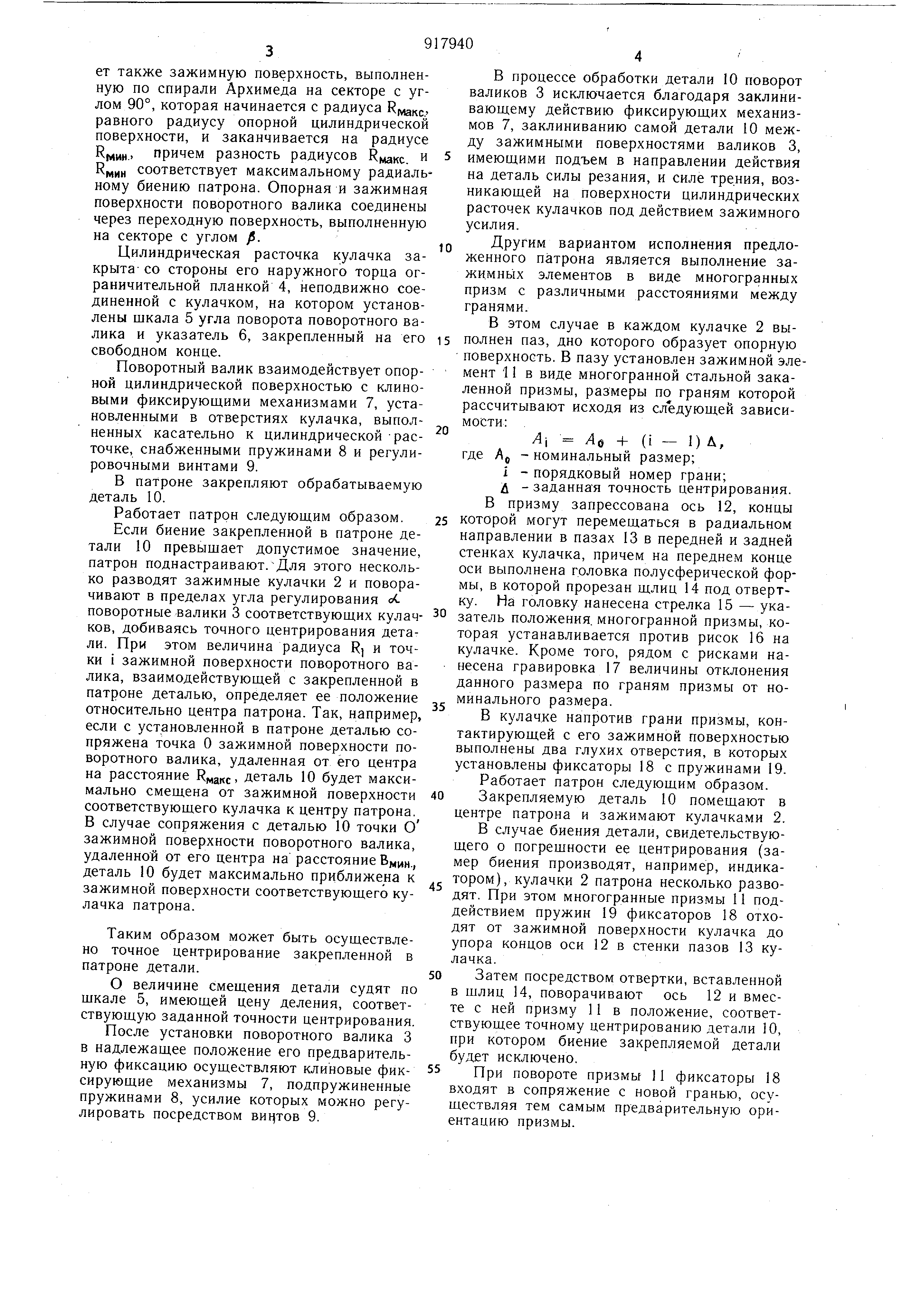

деталь 10. Работает патрон следующим образом. Если биение закрепленной в патроне детали

10 превыщает допустимое значение, патрон поднастраивают.Для этого несколько

разводят зажимные кулачки 2 и поворачивают в пределах угла регулирования

поворотные валики 3 соответствующих кулачков , добиваясь точного центрирования детали

. При этом величина радиуса Rj и точки i зажимной поверхности поворотного валика

, взаимодействующей с закрепленной в патроне деталью, определяет ее положение

относительно центра патрона. Так, например, если с установленной в патроне деталью сопряжена

точка О зажимной поверхности поворотного валика, удаленная от его центра

на расстояние Нмакс- деталь 10 будет максимально смещена от зажимной поверхности

соответствующего кулачка к центру патрона. В случае сопряжения с деталью 10 точки О

зажимной поверхности поворотного валика, удаленной от его центра на расстояние .,

деталь 10 будет максимально приближена к зажимнои поверхности соответствующего кулачка патрона.

Таким образом может быть осуществлено точное центрирование закрепленной в патроне детали.

О величине смещения детали судят по щкале 5, имеющей цену деления, соответствующую

заданной точности центрирования. После установки поворотного валика 3

в надлежащее положение его предварительную фиксацию осуществляют клиновые фиксирующие

механизмы 7, подпружиненные пружинами 8, усилие которых можно регулировать посредством винтов 9.

В процессе обработки детали 10 поворот валиков 3 исключается благодаря заклинивающему

действию фиксирующих механизмов 7, заклиниванию самой детали 10 между зажимными поверхностями валиков 3,

имеющими подъем в направлении действия на деталь силы резания, и силе трения, возникающей

на поверхности цилиндрических расточек кулачков под действием зажимного усилия.

Другим вариантом исполнения предложенного патрона является выполнение зажимных

элементов в виде многогранных призм с различными расстояниями между гранями.

В этом случае в каждом кулачке 2 выполнен паз, дно которого образует опорную

поверхность. В пазу установлен зажимной элемент 11 в виде многогранной стальной закаленной

призмы, размеры по граням которой рассчитывают исходя из следующей зависимости: ,

AI Ли + (i - 1) А, где Ад - номинальный размер; i - порядковый номер грани;

i - заданная точность центрирования. В призму запрессована ось 12, концы

которой могут перемещаться в радиальном направлении в пазах 13 в передней и задней

стенках кулачка, причем на переднем конце оси выполнена головка полусферической формы

, в которой прорезан щлиц 14 под отвертку . На головку нанесена стрелка 15 - указатель

положения, многогранной призмы, которая устанавливается против рисок 16 на

кулачке. Кроме того, рядом с рисками нанесена гравировка 17 величины отклонения

данного размера по граням призмы от номинального размера.

В кулачке напротив грани призмы, контактирующей с его зажимной поверхностью

выполнены два глухих отверстия, в которых установлены фиксаторы 18 с пружинами 19.

Работает патрон следующим образом. Закрепляемую деталь 10 помешают в

центре патрона и зажимают кулачками 2. В случае биения детали, свидетельствующего

о погрешности ее центрирования (замер биения производят, например, индикатором

), кулачки 2 патрона несколько разводят . при этом многогранные призмы 11 поддействием

пружин 19 фиксаторов 18 отходят от зажимной поверхности кулачка до

упора концов оси 12 в стенки пазов 13 кулачка . Затем посредством отвертки, вставленной

в щлиц 14, поворачивают ось 12 и вместе с ней призму 11 в положение, соответствующее

точному центрированию детали 10, при котором биение закрепляемой детали будет исключено.

При повороте призмы II фиксаторы 18 входят в сопряжение с новой гранью, осуществляя

тем самым предварительную ориентацию призмы. При повороте призмы указатель 15 показывает величину приращения размера по

граням призмы от номинального размера. После поворота призмы в соответствующую

позицию осуществляют вторичный зажим детали 10. При этом призма- 11 перемещается

в радиальном направлении до упора соотвествующей грани в зажимную поверхность

кулачка. Сжимая пружины 19, концы оси 12 движутся в пазах 13, которые являются для них направляющими.

После проверки величины биения детали в зависимости от замера производят обработку

детали или повторяют подналадку соответствующих многогранных призм. Формула изобретения

1. Токарный самоцентрирующий патрон с радиально перемещаемыми кулачками и

устройством для подналадки положения рабочих поверхностей кула.чков, отличающийся

тем, что, с целью упрощения конструкции устройства для подналадки и обеспечения надежности закрепления, каждый кулачок снабжен -зажимным элементом, размещенным

в выполненной в кулачке полости с опорной поверхностью, расположенной параллельно

оси вращения патрона и предназначенной для взаимодействия с зажимным

элементом, и фиксирующим механизмом, определяющим положение зажимного, эле,мента .

2.Патрон по п. 1, отличающийся тем, что зажимные элементы выполнены в виде установленных

с возможностью Поворота валиков с зажимными поверхностями, очерченными

в радиальном сечении по спирали Архимеда . 3.Патрон по п. 1, отличающийся тем,

что зажимные элементы выполнены в виде установленных с возможностью поворота

многогранных призм с различными расстояниями между гранями. Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 355042, кл. В 23 В 31/10, 1975.

Комментарии