Регулирующее устройство для текучей среды - RU2461046C2

Код документа: RU2461046C2

Чертежи

Описание

Приоритетной заявкой для настоящего изобретения является предварительная патентная заявка США №60/913,121 от 20.04.2007, которая принадлежит заявителю настоящего изобретения и содержание которой полностью включено в данное описание посредством ссылки на нее.

Область техники, к которой относится изобретение

Изобретение относится к газовым регуляторам и, более конкретно, к газовым регуляторам, снабженным регулирующим клапаном с основным и вспомогательным седлами, предназначенными для перекрывания потока текучей среды, проходящего через регулятор.

Уровень техники

Давление, под которым газ поступает из газораспределительных систем, может варьировать в зависимости от требований, предъявляемых к системе, климата, источника снабжения и/или других факторов. Однако для большинства сооружений, которые можно рассматривать как конечных потребителей и которые оснащены различным газовым оборудованием, таким как котлы, плиты и т.д., необходимо, чтобы газ подавался к ним под определенным давлением и при расходе, меньшем или равном максимальной пропускной способности газового регулятора, который может быть установлен в системе. Такие газовые регуляторы устанавливаются в газораспределительных системах, чтобы гарантировать, что подаваемый газ отвечает требованиям со стороны конечных потребителей. Обычные газовые регуляторы содержат управляющий привод, работающий по замкнутому контуру и обеспечивающий восприятие давления поставляемого газа и управление этим давлением.

В дополнение к управлению по замкнутому контуру, некоторые традиционные газовые регуляторы содержат избыточный клапан. Данный клапан обеспечивает защиту от повышенного давления, например, при выходе из строя регулятора или какого-то иного компонента распределительной системы. В частности, если выходное давление превышает заданное пороговое давление, избыточный клапан открывается, чтобы сбросить в атмосферу, по меньшей мере, часть газа и понизить тем самым давление в системе.

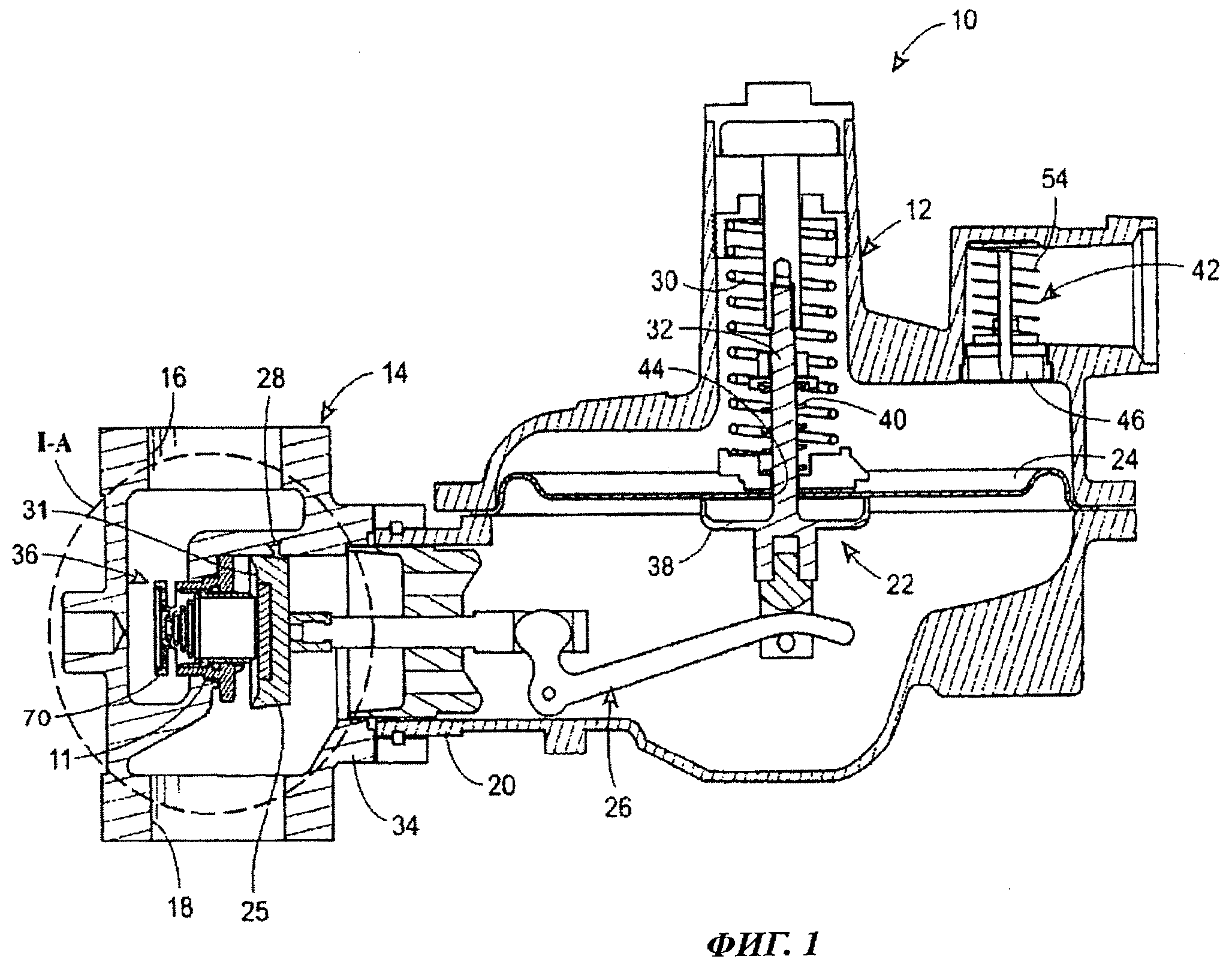

На фиг.1 и 1А показан известный газовый регулятор 10, который содержит привод 12 и регулирующий клапан 14. У регулирующего клапана 14 имеются вход 16, выход 18 и горловина 11. Вход 16 служит для приема газа, например, из газораспределительной системы. Выход 18 служит для подачи газа конечному потребителю, например, такому как промышленное предприятие, ресторан, многоквартирный дом, имеющие один или более газовых приборов. Регулирующий клапан 14 дополнительно имеет клапанный порт 36, установленный в горловине 11 и расположенный между входом 16 и выходом 18. Чтобы дойти от входа 16 до выхода 18 регулирующего клапана 14, газ должен пройти через данный порт 36.

Чтобы обеспечить соответствие давления на выходе 18 регулирующего клапана 14 (т.е. выходное давление), желательному (т.е. задаваемому) выходному давлению, с регулирующим клапаном 14 связан привод 12. Данный привод 12 связан по потоку с регулирующим клапаном 14 через кольцевой выступ 34 корпуса клапана и кольцевой выступ 20 корпуса привода. Привод 12 содержит управляющий узел 22 для восприятия и регулирования выходного давления регулирующего клапана 14. Более конкретно, управляющий узел 22 содержит диафрагму 24, поршень 32 и управляющий рычаг 26 с клапанным диском (далее - диском) 28. У диска 28 имеются, по существу, цилиндрическое тело 25 с герметизирующей вставкой 31, прикрепленной к телу 25 диска. Диафрагма 24 воспринимает выходное давление регулирующего клапана 14. Управляющий узел 22 содержит также управляющую пружину 30, взаимодействующую с верхней стороной диафрагмы 24, чтобы обеспечить смещение выходного давления. Соответственно, желательное выходное давление, которое может быть также названо заданным давлением, устанавливается путем выбора соответствующей управляющей пружины 30.

Диафрагма 24, функционально связанная (через поршень 32) с управляющим рычагом 26 и, следовательно, с диском 28, управляет проходным отверстием регулирующего клапана 14 на основе воспринятого ею выходного давления. Например, когда конечный потребитель использует оборудование, такое как котел или топка, которое накладывает требования по расходу газа на ту часть газораспределительной системы, которая расположена по направлению потока за газовым регулятором 10, выходной поток увеличивается, понижая тем самым выходное давление. Соответственно, диафрагма 24 воспринимает понизившееся выходное давление. Это позволяет управляющей пружине 30 разжаться и сместить поршень 32 и правую сторону управляющего рычага 26 вниз относительно ориентации, показанной на фиг.1. Такое смещение управляющего рычага 26 отводит диск 28 от клапанного порта 36, открывая тем самым регулирующий клапан 14. Данная конфигурация позволяет пропускать газ через порт 36 к выходу 18 регулирующего клапана 14 в соответствии с требованиями к функционированию клапана.

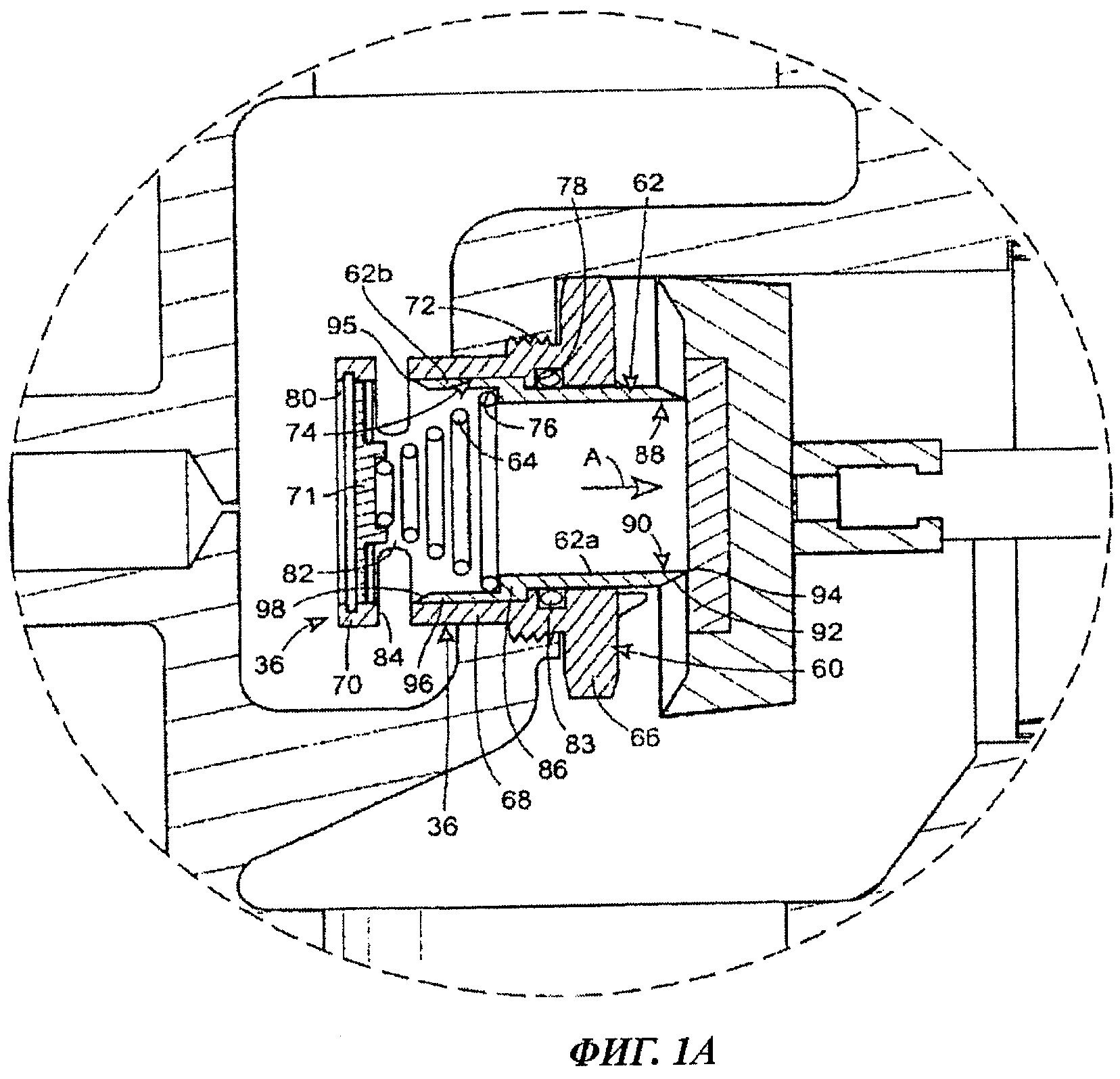

На фиг.1А показано выполнение известного клапанного порта 36 рассмотренного регулятора 10. Данный порт 36 содержит корпус 60, картридж 62 и пружину 64. Картридж 62 установлен в корпусе 60 с возможностью перемещения со скольжением, в результате чего порт 36 обеспечивает формирование не только основного, но и вспомогательного (резервного) уплотнения, как это будет описано далее. Пружина 64 отжимает картридж 62 в показанное на фиг.1А положение, в котором порт 36 обеспечивает функционирование основного уплотнения.

Корпус 60 является полым и, по существу, цилиндрическим, причем он имеет часть 66 в виде шестигранной гайки, базовую часть 68 и экранирующую часть 70. Базовая часть 68 снабжена внутренней полостью 74, имеющей уступ 76 и кольцеобразный вырез 78, в котором помещено уплотнительное кольцо 83, обеспечивающее пневматическое уплотнение между корпусом 60 и картриджем 62. Базовая часть 68 снабжена также наружной резьбой 72, чтобы ее можно было ввинтить в регулирующий клапан 14, как это показано на чертеже. Для этого часть 66 корпуса 60, имеющая вид гайки, выполнена с возможностью взаимодействия с инструментом, таким как пневматический гаечный ключ, при установке клапанного порта 36 в горловину 11 регулирующего клапана 14. Экранирующая часть 70 содержит пластину 80, пространственно отделенную от базовой части 68 корпуса 60 парой ножек 82. На пластине 80 помещено вспомогательное седло 71 со специальной, например, резиновой поверхностью. В таком выполнении экранирующая часть 70 формирует в корпусе 60 пару окон 84, наличие которых позволяет потоку газа поступать в порт 36 и проходить через регулирующий клапан 14.

Картридж 62 порта 36 известного клапана, показанного на фиг.1А, представляет собой полый, в общем случае цилиндрический, компонент, образующий сквозной центральный канал 88. Указанный картридж 62 состоит из первого участка 62а и второго участка 62b, имеющего по сравнению с первым участком несколько больший диаметр. В результате между участками 62а и 62b формируется плечо 86, которое в позиции, изображенной на чертеже, упирается в уступ 76 корпуса 60. Тем самым ограничивается смещение картриджа 62 в направлении, показанном на фиг.1А стрелкой А.

Кроме того, первый участок 62а картриджа 62 имеет выходной конец 90 с наружной фаской 92 и основным седлом 94. Как показано на чертеже, указанное седло 94 выполнено с возможностью входить в герметичное сопряжение с диском 28, чтобы прерывать прохождение газа через регулирующий клапан 14. Второй участок 62b имеет входной конец 96 с внутренней фаской 98 и уплотняющей поверхностью 95, причем поверхность 95 выполнена с возможностью входить в контакт с поверхностью из резины в составе вспомогательного седла 71, если основное седло 94 не может обеспечить адекватное уплотнение, чтобы перекрыть клапанный порт 36.

Например, когда диск 28 во время работы пытается сформировать герметичный контакт с основным седлом 94, между диском 28 и седлом 94 могут оказаться загрязнения или какой-то иной посторонний материал. В такой ситуации основное уплотнение будет не в состоянии перекрыть течение газа через клапанный порт 36. Следовательно, давление на выходе регулятора 10, т.е. выходное давление, будет возрастать. Это возрастание давления воспринимается диафрагмой 24, которая будет с еще большим усилием прижимать диск 28 к порту 36. Данное усилие, в конце концов, превысит усилие, создаваемое пружиной 64 в порте 36, и сместит картридж 62 относительно корпуса 60 в направлении, противоположном стрелке А. В конце этого смещения уплотняющая поверхность 95 на втором участке 62b картриджа 62 вступит в контакт с резиновой поверхностью вспомогательного седла 71, расположенного на пластине 80 экранирующей части 70. При этом данное седло 71 картриджа 62 герметично перекроет входной конец 96 картриджа и прервет течение газа через окна 84 в корпусе 60, прекратив тем самым прохождение газа через регулирующий клапан 14. Кроме того, уплотнительное кольцо 83 герметично перекрывает любую возможность проникновения газа через окна 84 и утечки его в зоне контакта между картриджем 62 и корпусом 60 клапанного порта 36.

Однако, когда потребность в газе со стороны части системы за регулятором снова возрастет, диафрагма 24 воспримет падение выходного давления и отведет диск 28 от клапанного порта 36. Пружина 64 отожмет картридж 62 обратно, в положение, показанное на фиг.1А, и любое загрязнение, удержанное между диском 28 и основным седлом 94, будет освобождено и унесено вместе с потоком за пределы регулирующего клапана 14. Таким образом, известные регулятор 10 и клапанный порт 36 обеспечивают наличие вспомогательного уплотнения, дублирующего защиту системы в случае любой неисправности или засорения основного уплотнения.

В дополнение к сказанному, как уже упоминалось, представленный на фиг.1 известный регулятор 10 функционирует также как избыточный клапан. Более конкретно, управляющий узел 22 содержит пружину 40 сброса давления и клапан 42 сброса давления (перепускной клапан). В центральной части диафрагмы 24 имеется сквозное отверстие 44, а у поршня 32 имеется уплотнительная манжета 38. Указанная пружина 40 установлена между поршнем 32 и диафрагмой 24, чтобы прижать диафрагму 24 к уплотнительной манжете 38 и, тем самым, перекрыть отверстие 44 во время нормального функционирования. В случае аварии, например поломки управляющего рычага 26, управляющий узел 22 больше не способен обеспечить прямое управление диском 28, так что входящий поток переместит диск 28 в крайнее открытое положение. Это позволяет максимальному количеству газа поступать в привод 12. По мере заполнения привода 12 газом возрастает давление, действующее на диафрагму 24, заставляя ее отойти от уплотнительной манжеты 38 и, тем самым, открывая отверстие 44. Поэтому газ будет течь через отверстие 44 в диафрагме 24 и к избыточному клапану 42. Данный клапан содержит затвор 46 и перепускную пружину 54, удерживающую затвор 46 в закрытом положении, как это показано на фиг.1. Когда давление внутри привода 12 и смежного с ним избыточного клапана 42 достигает заданного порогового давления, затвор 46 смещается вверх, преодолевая усилие пружины 54, и открывает избыточный клапан, сбрасывая тем самым газ в атмосферу и снижая давление внутри регулятора 10.

Один из критериев выбора регулятора для использования в конкретном приложении включает максимизацию его пропускной способности при заданном выходном (контрольном) давлении. Однако вследствие структурных ограничений размеры известного клапанного порта 36 лимитируются максимальной возможной величиной диаметра канала 88. Например, в одном из известных вариантов выполнения порта 36 максимальный диаметр канала 88 может составлять 2,3 см.

Размеры корпуса 60 клапанного порта 36 часто выбирают, например, исходя из величины крутящего момента, используемого для установки клапанного порта 36 в регулирующий клапан 14. Более конкретно, порт 36, как уже упоминалось, можно установить с помощью пневматического гаечного ключа. Если выполнить примыкающую к резьбе 72 боковую стенку базовой части 68 корпуса 60 слишком тонкой, крутящий момент, создаваемый таким ключом, может деформировать указанный корпус 60. Соответственно, диаметр корпуса 60, ограничивающий собой диаметр канала 88 в картридже 62, т.е. максимальную пропускную способность, лимитируют, взяв за основу толщину боковой стенки указанного корпуса. В добавление к сказанному, в случае известного порта 36, как уже упоминалось, в корпусе 60 нужно выполнить вырез 78 для размещения уплотнительного кольца 83, которое при использовании вспомогательного уплотнения предотвращает утечку. Положение и конфигурация указанного выреза 78 могут потребовать дополнительного согласования в плане структурной целостности боковой стенки корпуса 60, т.е. эти факторы необходимо учитывать при расчете диаметра корпуса.

Кроме того, для выведения пропускной способности клапанного порта 36 на максимальный уровень, окна 84 должны располагаться, по существу, внутри потока газа, проходящего от входа 16. Поэтому размеры корпуса 60 порта 36 выбирают таким образом, чтобы экранирующая часть 70 и пластина 80, на которой находится вспомогательное седло 71, в достаточной степени выступали за горловину 11 регулирующего клапана 14. При такой конфигурации необходимо, чтобы размеры картриджа 62 позволяли ему перемещаться со скольжением из положения, показанного на фиг.1А, в положение, в котором в случае повреждения уплотняющая поверхность 95, как было описано выше, контактирует с вспомогательным седлом 71. Такие размеры увеличивают габариты и общую стоимость клапанного порта 36.

Раскрытие изобретения

Изобретение обеспечивает создание устройства для регулирования потока текучей среды (далее - регулятора) и/или клапанного порта для регулятора. Регулятор по изобретению содержит привод и клапанный корпус. Привод содержит перемещаемый диск. Внутри клапанного корпуса установлен клапанный порт. Привод перемещает диск относительно клапанного порта для того, чтобы управлять потоком текучей среды через клапанный корпус. Данный порт содержит картридж, установленный в указанный корпус с возможностью перемещения со скольжением. Картридж имеет основное седло, предназначенное для контакта с клапанным диском, обеспечивающего наличие основного уплотнения, которое прерывает поток через клапанный корпус, когда со стороны системы отсутствует потребность в газе. Кроме того, у корпуса имеется кольцевая головная часть, причем при наличии препятствия между клапанным диском и основным седлом картридж входит со скольжением в корпус, а клапанный диск образует герметичный контакт с указанной головной частью на корпусе, формируя резервное (вспомогательное) уплотнение.

Краткое описание чертежей

На фиг.1 на виде сбоку, в продольном разрезе, представлен известный регулятор, содержащий известный клапанный порт.

На фиг.1А в увеличенном масштабе показана часть (находящаяся внутри круга I-A на фиг.1) регулирующего клапана регулятора по фиг.1 с тем же клапанным портом.

На фиг.2 на виде сбоку, в продольном разрезе, показан регулятор, содержащий первый вариант клапанного порта, сконструированного согласно принципам настоящего изобретения.

На фиг.2А в увеличенном масштабе показана часть (находящаяся внутри круга II-А на фиг.2) регулирующего клапана регулятора по фиг.2, иллюстрирующая клапанный порт в положении, создающем основное уплотнение.

На фиг.2В в увеличенном масштабе показана часть регулирующего клапана по фиг.2А, иллюстрирующая клапанный порт в положении, создающем вспомогательное уплотнение.

На фиг.3 на виде сбоку, в продольном разрезе, представлен второй вариант клапанного порта, сконструированного согласно принципам настоящего изобретения.

На фиг.4 на виде сбоку, в сечении, представлен фрагмент третьего варианта выполнения клапанного порта, сконструированного согласно принципам настоящего изобретения.

На фиг.5 на виде сбоку, в сечении, представлен фрагмент четвертого варианта выполнения клапанного порта, сконструированного согласно принципам настоящего изобретения.

Осуществление изобретения

На фиг.2 представлен газовый регулятор 100, выполненный согласно первому варианту изобретения. Основными частями газового регулятора 100 являются привод 102 и регулирующий клапан 104. У регулирующего клапана 104 имеются вход 106 для приема газа, поступающего, например, из газораспределительной системы, и выход 108 для подачи газа, например, в зону, в которой установлено газовое оборудование. Привод 102 подключен к регулирующему клапану 104 и содержит управляющий узел 122 с управляющим компонентом 127. В первом (нормальном) функциональном режиме работы управляющий узел 122 воспринимает давление, имеющееся на выходе 108 регулирующего клапана 104, т.е. выходное давление, и управляет положением управляющего компонента 127 таким образом, что выходное давление близко к заданному давлению. При этом в случае аварии в системе, например при поломке одного из компонентов управляющего узла 122, регулятор 100 выполняет функцию сброса давления, аналогичную функции сброса давления, описанной выше применительно к избыточному клапану 42 регулятора 10, показанного на фиг.1.

Из фиг.2 видно, что регулирующий клапан 104 имеет также горловину 110 и кольцевой выступ 112. Горловина 110 расположена между входом 106 и выходом 108, причем к горловине прикреплен клапанный порт 136. Кольцевой выступ 112 задает отверстие 114, вытянутое вдоль оси, по существу, перпендикулярной оси входа 106 и выхода 108 регулирующего клапана 104. Путь 148 потока через клапанный порт 136 проходит по каналу 288 (см. фиг.2А), имеющему входной конец 150 и выходной конец 152. На пути между входом 106 и выходом 108 регулирующего клапана 104 газ должен пройти через канал 288 в клапанном порте 136. Данный порт установлен в регулирующем клапане 104 съемным образом, так что он может быть заменен другим портом, имеющим другую конфигурацию, адаптированную к функциональным и гидрогазодинамическим характеристикам регулирующего клапана 104, требуемым в конкретном приложении.

Привод 102 содержит корпус 116 и, как упомянуто выше, управляющий узел 122. У корпуса 116 имеются верхняя часть 116а и нижняя часть 116b, соединенные одна с другой, например, с помощью крепежных элементов. В нижней части 116b образованы управляющая полость 118 и кольцевой выступ 120 с отверстием, связанным по потоку с отверстием кольцевого выступа 112 регулирующего клапана 104, чтобы обеспечить связь по потоку между приводом 102 и регулирующим клапаном 104. В данном варианте регулятор 300 снабжен хомутом 111, скрепляющим данные выступы 112, 120. В верхней части 116а корпуса образованы полость 134 сброса давления и порт 156 сброса давления. У верхней части 116а имеется также цилиндрический участок 158 для размещения компонентов управляющего узла 122, как это будет описано далее.

Управляющий узел 122 содержит блок 121 диафрагмы, блок 123 диска и избыточный клапан 142. Блок 121 диафрагмы содержит диафрагму 124, поршень 132, управляющую пружину 130, пружину 140 сброса давления, нижнее седло 164, седло 166 для пружины сброса давления, седло 160 для управляющей пружины и направляющую 159 поршня.

Более конкретно, диафрагма 124 представляет собой дисковидную диафрагму со сквозным отверстием 144 в своей центральной части. Диафрагма 124 выполнена из гибкого, по существу, воздухонепроницаемого материала и герметично зажата по своей периферии между верхней и нижней частями 116а, 116b корпуса 116. Таким образом, диафрагма 124 отделяет полость 134 сброса давления от управляющей полости 118.

Нижнее седло 164, расположенное непосредственно над диафрагмой 124, снабжено отверстием 170, расположенным соосно отверстию 144 в диафрагме 124. Как показано на фиг.2, на нижнее седло 164 опираются управляющая пружина 130 и пружина 140 сброса давления.

У поршня 132 имеется удлиненный компонент в форме стержня, снабженный уплотнительной манжетой 138, вилкой 172, резьбовым участком 174 и направляющим участком 175. Уплотнительная манжета 138 выполнена вогнутой и, по существу, дисковидной; она охватывает по окружности среднюю часть поршня 132 и расположена непосредственно под диафрагмой 124. У вилки 172 имеется углубление для приема соединительного звена 135, прикрепленного также к элементу блока 123 диска и связывающего тем самым блок 121 диафрагмы и блок 123 диска, как это будет описано далее.

Направляющий и резьбовой участки 175, 174 поршня 132 проведены через отверстия 144, 170 соответственно в диафрагме 124 и в нижнем седле 164. Направляющий участок 175 поршня 132 может перемещаться со скольжением в полости, образованной в направляющей 159 поршня, которая обеспечивает совмещение оси поршня 132 с осью управляющего узла 122. Пружина 140 сброса давления, седло 166 для этой пружины и гайка 176 находятся на резьбовом участке 174 поршня 132. Гайка 176 удерживает пружину 140 сброса давления между нижним седлом 164 и седлом 166 для пружины сброса давления. Как было упомянуто, управляющая пружина 130 установлена на нижнее седло 164 и находится внутри цилиндрического участка 158 верхней части 116а корпуса. Седло 160 для управляющей пружины ввинчено в указанный участок 158 и обеспечивает прижатие управляющей пружины 130 к нижнему седлу 164.

В представленном варианте управляющая пружина 130 и пружина 140 сброса давления являются спиральными пружинами сжатия. При этом управляющая пружина 130 зафиксирована относительно верхней части 116а корпуса и прикладывает направленное вниз усилие к нижнему седлу 164 и к диафрагме 124. Пружина 140 сброса давления зафиксирована относительно нижнего седла 164 и прикладывает направленное вверх усилие к седлу 166 для пружины сброса давления, так что это усилие передается поршню 132. В данном варианте усилие, создаваемое управляющей пружиной 130, регулируется настройкой положения седла 166 для этой пружины по длине цилиндрического участка 158. Как следствие, задаваемое давление регулятора 100 также является регулируемым.

Управляющая пружина 130 противодействует давлению в управляющей полости 118, которое воспринимается диафрагмой 124. Как было упомянуто, это давление совпадает с давлением на выходе 108 регулирующего клапана 104. Соответственно, усилие, прикладываемое управляющей пружиной 130, задает желательное выходное давление, обеспечиваемое регулятором 100. Как было упомянуто, блок 121 диафрагмы функционально связан с блоком 123 диска через вилку 172 поршня 132 и соединительное звено 135.

Блок 123 диска содержит управляющий рычаг 126 и направляющую 162 штока 178, входящего в состав управляющего рычага 126 вместе с плечом 180 и управляющим компонентом 127. Управляющий компонент 127 в данном варианте содержит клапанный диск 128 с уплотняющей поверхностью 188. В возможном варианте диск 128 подобен, например, клапанному диску 28, описанному выше со ссылкой на фиг.1. Шток 178, плечо 180 и диск 128 изготовлены по отдельности и соединены с образованием управляющего рычага 126. В частности, шток 178 является, по существу, линейным стержнем с наконечником 178а и, по существу, прямоугольным в сечении вырезом 178b. Плечо 180 имеет форму слегка изогнутого стержня с шарниром на своем конце 180а и со свободным концом 180b. На конце 180а имеется отверстие 184 для приема шарнирного пальца 186, закрепленного на нижней части 116b корпуса. На конце 180а имеется также поворотный эллиптический кулак 187, введенный в вырез 178b штока 178. Свободный конец 180b плеча 180 проведен между верхним участком 135а и пальцем 135b соединительного звена 135, прикрепленного к вилке 172 поршня 132, так что это звено функционально связывает блок 123 диска с блоком 121 диафрагмы.

У направляющей 162 штока имеются, по существу, цилиндрическая наружная часть 162а, по существу, цилиндрическая внутренняя часть 162b и радиальные перемычки 162с, соединяющие внутреннюю и наружную части 162b, 162а. Размеры и конфигурация наружной части 162а направляющей 162 штока выбраны из условия ее вхождения в отверстия кольцевых выступов 112, 120 регулирующего клапана 104 и нижней части 116b корпуса. Размеры и конфигурация внутренней части 162b выбраны так, чтобы удерживать, с возможностью скользящего перемещения, шток 178 управляющего рычага 126. Таким образом, направляющая 162 штока обеспечивает взаимное согласование положений регулирующего клапана 104, корпуса 116 привода и управляющего узла 122, в первую очередь, штока 178 управляющего рычага 126 в составе этого узла.

На фиг.2 регулятор 100 показан в нормальном, запертом состоянии, в котором со стороны части системы за указанным регулятором отсутствует потребность в газе. Поэтому уплотняющая поверхность 188 диска 128 герметично сопрягается с выходным концом 152 порта 136. При таком выполнении поток газа не проходит через порт 136. Данное состояние обеспечивается тем, что выходное давление, соответствующее давлению в управляющей полости 118 корпуса 116 привода и воспринимаемое диафрагмой 124, превышает усилие, приложенное со стороны управляющей пружины 130, и заставляет диафрагму 124 и поршень 132 находиться в показанных положениях, соответствующих запиранию регулятора.

Однако, если в системе возникает оперативная потребность в газе, например, если потребитель начинает использовать оборудование, такое как топка, печь и т.д., которое отбирает газ из управляющей полости 118 регулятора 100, происходит снижение давления, воспринимаемое диафрагмой 124. В результате возникает дисбаланс между действующими на диафрагму 124 усилием со стороны управляющей пружины и усилием, обусловленным выходным давлением. Поэтому управляющая пружина 130 разжимается и смещает диафрагму 124 и поршень 132 вниз относительно корпуса 116 привода. Это смещение заставляет плечо 180 повернуться вокруг шарнирного пальца 186 по часовой стрелке и, соответственно, повернуть кулак 187 относительно выреза 178b в штоке 178. При этом диск 128 отходит от выходного конца 152 порта 136, открывая регулирующий клапан 104. Газораспределительная система в таком состоянии способна подавать газ через регулирующий клапан 104 к расположенному за ним оборудованию под заданным давлением, определяемым управляющей пружиной 130. При этом блок 121 диафрагмы продолжает отслеживать выходное давление регулирующего клапана 104. До тех пор, пока выходное давление остается примерно равным заданному давлению, управляющий узел 122 будет удерживать диск 128 в открытом положении, т.е. отведенным от выходного конца 152 порта 136.

Например, если выходной поток увеличивается (т.е. растет потребность в газе), выходное давление станет ниже заданного давления. Диафрагма воспримет это падение выходного давления; пружина 130 разожмется и сместит диафрагму 124 и поршень 132 вниз, чтобы дополнительно отвести управляющий компонент 127 от порта 136 и продолжить тем самым открывание регулирующего клапана 104. Однако в альтернативном случае, когда поток на выходе падает, т.е. уменьшается потребность в газе, выходное давление будет повышаться и превысит давление, заданное управляющей пружиной 130, а диафрагма 124 воспримет повышение выходного давления и сместится вверх, преодолевая противодействие управляющей пружины 130. Соответственно, при отсутствии какой-либо потребности в газе газ будет течь через регулирующий клапан 104, что увеличит давление за регулятором настолько, чтобы привести диск 128 в сопряжение с выходным концом 152 порта 136.

На фиг.2А показан один из вариантов выполнения клапанного порта 136, сконструированного согласно принципам настоящего изобретения. Данный порт 136 содержит корпус 260, картридж 262 и пружину 264. Картридж 262 установлен в корпусе 260 с возможностью перемещения со скольжением между первым и вторым положениями, показанными соответственно на фиг.2А и 2В. В такой конфигурации клапанный порт 136 выполнен с возможностью обеспечить как основное, так и резервное (вспомогательное) уплотнения, как это будет описано далее. Пружина 264 отжимает картридж 262 в первое положение (см. фиг.2А), которое соответствует положению, реализующему основное уплотнение.

Корпус 260 является, по существу, цилиндрическим, причем он имеет кольцевую головную часть 265, часть 266 в виде шестигранной гайки, базовую часть 268 и экранирующую часть 270. Головная часть 265 вместе с частью 266 в виде гайки и базовой частью 268 или в какой-то комбинации с ними образует внутреннюю полость 274, состоящую из первой зоны 274а и второй зоны 274b. По сравнению со второй зоной 274b первая зона 274а имеет меньший диаметр, т.е. базовая часть 268 между указанными зонами 274а, 274b формирует поверхность 276 в виде уступа.

Первая зона 274а проходит в продольном направлении от головной части 265 корпуса 260 через часть 266, имеющую вид гайки, и оканчивается у второй зоны 274b внутренней полости 274. Вторая зона 274b проходит в продольном направлении от границы первой зоны 274а к экранирующей части 270 корпуса 260. Экранирующая часть 270 содержит пластину 280, пространственно отделенную от базовой части 268 корпуса 260 парой ножек 282. В данном варианте пластина 280 представляет собой твердую круглую пластину, выполняющую функцию седла 271 пружины. В таком выполнении экранирующая часть 270 формирует в корпусе 260 пару окон 284, позволяющих потоку газа входить в клапанный порт 136.

В добавление к сказанному, на базовой части 268 дополнительно выполнена наружная резьба 272, ввинчиваемая в горловину 110 регулирующего клапана 104, как это показано на чертеже. Поэтому часть 266 корпуса 260, имеющая вид гайки, предназначена для взаимодействия с инструментом, таким как пневматический гаечный ключ, используемым при установке клапанного порта 136 в регулирующий клапан 104.

У клапанного порта 136, представленного на фиг.2, 2А и 2В, картридж 262 состоит из полой части 262а и фланцевой части 262b. Полая часть 262а в общем случае представляет собой цилиндр и образует по пути 148 потока центральный канал 288. Данный канал 288 выполнен с возможностью пропускания потока текучей среды на участке между входом 106 и выходом 108 регулирующего клапана 104. Кроме того, на полой части 262а находится выходной конец 152 клапанного порта 136 и наружная фаска 292. В нормальных функциональных условиях выходной конец 152 служит в качестве основного седла 294, которое выполнено с возможностью входить в герметичное сопряжение с клапанным диском 128, чтобы прерывать прохождение газа через регулирующий клапан 104, как это показано, например, на фиг.2А.

Фланцевая часть 262b выполнена в виде твердого дисковидного элемента, охватывающего по окружности полую часть 262а. Указанная фланцевая часть 262b имеет упорную поверхность 285 и поверхность 287 седла для пружины, расположенную относительно упорной поверхности 285 с другой стороны фланца. Пружина 264 (в возможном варианте спиральная пружина сжатия) удерживается между расположенной на фланцевой части 262b картриджа 262 поверхностью 287 седла для пружины и седлом 271 для пружины, расположенным на экранирующей части 270 корпуса 260. Таким образом, пружина 264 отжимает картридж 262 в первое положение, показанное на фиг.2 и 2А, в котором выходной конец 152 картриджа 262 выступает наружу за кольцевую головную часть 265 корпуса 260. В таком положении упорная поверхность 285 упирается в поверхность 276 корпуса 260, имеющую вид уступа, ограничивая тем самым смещение картриджа 262 от пружины 264.

На фиг.2А и 2В представлен один из вариантов выполнения клапанного порта 136, который может содержать пневматическое уплотнение, такое как уплотнительное кольцо 283, помещенное между поверхностью 276 седла для пружины в корпусе 260 и упорной поверхностью 285 картриджа 262. Хотя наличие указанного кольца не носит обязательного характера, оно позволяет обеспечить дополнительное уплотнение между картриджем 262 и корпусом 260, когда картридж 262, как это показано на фиг.2А, находится в первом положении. При нахождении картриджа 262 во втором положении уплотнительное кольцо 283 свою функцию не выполняет, поскольку в этом положении фланцевая часть 262b картриджа 262 отодвинута и пространственно отделена от поверхности 276 корпуса 260, имеющей вид уступа, а выходной конец 152 картриджа 262 отведен внутрь головной части 265 корпуса 260, как это показано на фиг.2В.

Как уже упоминалось, корпус 260 по данному варианту выполнения клапанного порта 136 содержит кольцевую головную часть 265, представляющую собой выступающий участок, отходящий от части 266 корпуса 260, имеющей вид гайки, с примыканием к первой зоне 274а внутренней полости 274 и к выходному концу 152 картриджа 262. Головная часть 265 состоит из первого участка 265а и второго участка 265b, имеющих форму усеченного конуса, причем основание второго участка 265b охватывается первым участком 265а, так что оба участка концентричны между собой. Первый и второй участки 265а, 265b сужаются в направлении от части 266 корпуса 260, имеющей вид гайки, соответственно под первым углом α и вторым углом β. В данном варианте первый угол α больше второго угла β, однако в альтернативных вариантах второй угол β может быть равен первому углу α или даже превышать его. В любом случае второй участок 265b, имеющий форму усеченного конуса, за счет того, что по сравнению с первым участком 265а, имеющим форму усеченного конуса, он выступает дальше из части 266 корпуса, имеющей вид гайки, образует вспомогательное седло 267, которое выполнено с возможностью вхождения в контакт с клапанным диском 128 при определенных неисправных состояниях системы.

Например, во время работы загрязнения, обозначенные на фиг.2В, как 101, или какой-то иной посторонний материал могут оказаться между диском 128 и основным седлом 294, когда регулятор 100 пытается сформировать между ними герметичный контакт. В результате газ продолжает проходить через клапанный порт 136, тем самым повышая давление на выходе регулятора 100, т.е. выходное давление. Это возрастание давления воспринимается диафрагмой 124, которая будет с еще большим усилием прижимать диск 128 к порту 136. Данное усилие, в конце концов, превысит усилие, создаваемое пружиной 264 в клапанном порте 136, и сместит картридж 262 относительно корпуса 260. Продолжение этого смещения принудительно переведет картридж 262 во второе положение, показанное на фиг.2В, в котором выходной конец 152 картриджа 262 отведен внутрь головной части 265, а клапанный диск 128 находится в контакте с вспомогательным седлом 267. При этом диск 128 герметично перекроет вспомогательное седло 267 и предотвратит прохождение газа через картридж 262 и, тем самым, через регулирующий клапан 104.

Таким образом, преимуществом регулятора 100 и клапанного порта 136 по варианту осуществления, представленному на фиг.2, 2А и 2В, является формирование вспомогательного седла 267 на корпусе 260 за картриджем 262. Эта часть корпуса 260 присоединена непосредственно к регулирующему клапану 104, причем она имеет более высокий уровень структурной целостности по сравнению с известным вспомогательным седлом 71, которое опирается на экранирующую часть 70 известного клапанного порта 36, описанного выше со ссылками на фиг.1 и 1А.

Кроме того, наличие вспомогательного седла 267 на корпусе 260 клапанного порта 136 исключает возможность образования какого-либо пути утечки между картриджем 262 и корпусом 260 в ситуации, когда диск 128 находится в контакте с седлом 267. Иначе обстоит дело с картриджем 62 известного клапанного порта 36 (см. фиг.1 и 1А), образующим герметичный контакт с вспомогательным седлом 71 клапана. В этом случае для предотвращения утечки между картриджем 62 и корпусом 60 требуется уплотнительное кольцо 83, причем для указанного уплотнительного кольца 83 приходится выполнить вырез 78. Как уже упоминалось, наличие выреза 78 влияет на структурную целостность корпуса 60, в частности, в отношении установки устройства на место с помощью такого инструмента, как пневматический гаечный ключ. Точнее, в случае использования уплотнительного кольца 83 и, таким образом, выреза 78 требуется определенная толщина боковой стенки корпуса 60, которую в другой ситуации можно было бы выполнить более тонкой. Такая утолщенная боковая стенка известного корпуса 60 ограничивает максимальный диаметр канала 88 и, тем самым, максимальную пропускную способность клапанного порта 36. В результате у порта 36 сужается возможный интервал пропускных способностей.

Хотя в данном документе был описан клапанный порт 136 по изобретению, в возможном варианте содержащий уплотнительное кольцо 283, фактически для него не требуется ни такого уплотнительного кольца, ни выреза, ухудшающего прочность корпуса 260. Например, можно установить уплотнительное кольцо 283 не вокруг наружной радиальной боковой стенки картриджа 262, а между упорной поверхностью 285 фланцевой части 262b и поверхностью 276 корпуса 260, имеющей вид уступа. При таком расположении наличие уплотнительного кольца 283 не влияет на толщину боковой стенки корпуса 260, как это происходит для известного корпуса 60 за счет выреза 78 и уплотнительного кольца 83 известного клапанного порта 36.

Далее, уплотнительное кольцо 283 обеспечивает пневматическое уплотнение между картриджем 262 и корпусом 260 только тогда, когда картридж 262 находится в нормальном рабочем положении, показанном, например, на фиг.2 и 2А. При смещении картриджа 262 клапанным диском 128 в корпус 260 с приведением диска в контакт с вспомогательным седлом 267, как это показано на фиг.2В, уплотнительное кольцо 283 свою функцию не выполняет. Фактически, как уже упоминалось, для альтернативного варианта выполнения клапанного порта 136 такое пневматическое уплотнение не является обязательным.

Таким образом, поскольку для клапанного порта 136 по данному варианту осуществления настоящего изобретения не требуется пневматическое уплотнение типа уплотнительного кольца 83 известного клапанного порта 36, порт 136 обеспечивает более широкий интервал пропускных способностей, а точнее - более высокую максимальную пропускную способность. Например, на фиг.3 представлен второй вариант выполнения клапанного порта 236, сконструированного согласно принципам настоящего изобретения, причем указанный клапанный порт 236 подобен клапанному порту 136, описанному выше со ссылками на фиг.2А и 2В.

Более конкретно, представленный на фиг.3 клапанный порт 236 содержит корпус 360, картридж 362 и пружину 364. Картридж 362, установленный в корпусе 360 порта с возможностью перемещения со скольжением, подобен картриджу 262, рассмотренному выше со ссылками на фиг.2А и 2В. В данной конструкции клапанный порт 236 выполнен с возможностью формирования как основного, так и вспомогательного (резервного) уплотнений. Пружина 364 удерживает картридж 362 в позиции, показанной на фиг.3 и являющейся положением использования основного уплотнения.

Корпус 360 является, по существу, цилиндрическим, причем он имеет головную часть 365, часть 366 в виде шестигранной гайки, базовую часть 368 и экранирующую часть 370. Головная часть 365 вместе с частью 366 в виде гайки и базовой частью 368 или в какой-то комбинации с ними образует внутреннюю полость 374, состоящую из первой зоны 374а и второй зоны 374b. В данном варианте выполнения клапанного порта 236 (см. фиг.3) диаметр первой зоны 374а лишь не на много меньше диаметра второй зоны 374b, но, тем не менее, базовая часть 368 между указанными зонами 374а, 374b формирует поверхность 376 в виде уступа.

Первая зона 374а проходит в продольном направлении от головной части 365 корпуса 360 через часть 366, имеющую вид гайки, и оканчивается у второй зоны 374b внутренней полости 374. Вторая зона 374b проходит в продольном направлении от границы первой зоны 374а к экранирующей части 370 корпуса 360. Экранирующая часть 370 содержит пластину 380, пространственно отделенную от базовой части 368 корпуса 360 парой ножек 282. В данном варианте пластина 380 представляет собой твердую круглую пластину, выполняющую функцию седла 371 пружины. В таком выполнении экранирующая часть 370 формирует в корпусе 360 пару окон 384, позволяющих потоку газа входить в клапанный порт 236.

В добавление к сказанному, на базовой части 368 дополнительно выполнена наружная резьба 372, ввинчиваемая в горловину 110 регулирующего клапана 104, как это показано, например, на фиг.2. Поэтому часть 366 корпуса 360, имеющая вид гайки, предназначена для взаимодействия с инструментом, таким как пневматический гаечный ключ, используемым при установке клапанного порта 236 в регулирующий клапан 104.

У клапанного порта 236, представленного на фиг.3, картридж 362 состоит из полой части 362а и фланцевой части 362b. Полая часть 362а в общем случае представляет собой цилиндр и образует по пути 148 потока центральный канал 388. Данный канал 388 выполнен с возможностью пропускания потока текучей среды на участке между входом 106 и выходом 108 регулирующего клапана 104. Кроме того, на полой части 362а находится выходной конец 152 клапанного порта 236, как это описано выше со ссылкой на фиг.2, и наружная фаска 392. Выходной конец 152 служит в качестве основного седла 394, которое выполнено с возможностью входить в герметичное сопряжение с клапанным диском 128, чтобы прерывать прохождение газа через регулирующий клапан 104.

Фланцевая часть 362b выполнена в виде твердого дисковидного элемента, охватывающего по окружности полую часть 362а. Указанная фланцевая часть 362b имеет упорную поверхность 385 и поверхность 387 седла для пружины, расположенную относительно упорной поверхности 385 с другой стороны фланца. Пружина 364 (в возможном варианте спиральная пружина сжатия) удерживается между расположенной на фланцевой части 362b картриджа 362 поверхностью 387 седла для пружины и седлом 371 для пружины, расположенным на экранирующей части 370 корпуса 360. Таким образом, пружина 364 отжимает картридж 362 в положение, показанное на фиг.3. В таком положении упорная поверхность 385 упирается в поверхность 376 корпуса 360, имеющую вид уступа, ограничивая тем самым смещение картриджа 362 от пружины 364.

На фиг.3 представлен вариант выполнения клапанного порта 236, который не имеет пневматического уплотнения, установленного между картриджем 362 и корпусом 360. Как показано выше применительно к предыдущему варианту выполнения клапанного порта 136 (см. фиг.2, 2А и 2В), использование такого уплотнения не имеет обязательного характера.

Как уже упоминалось, корпус 360 по данному варианту выполнения клапанного порта 236 содержит головную часть 365, представляющую собой выступающий участок, отходящий от части 366 корпуса 360, имеющей вид гайки, с примыканием к первой зоне 374а внутренней полости 374 и выходному концу 152 клапанного порта 236. Головная часть 365 состоит из первого участка 365а и второго участка 365b, имеющих форму усеченного конуса, причем основание второго участка 365b охватывается первым участком 365а, так что оба участка концентричны между собой. Первый и второй участки 365а и 365b сужаются в направлении от части 366 корпуса 360, имеющей вид гайки, соответственно под первым углом α и вторым углом β. В данном варианте первый угол α больше второго угла β, однако в альтернативном варианте второй угол β может быть равен первому углу α или даже превышать его. В любом случае второй участок 365b, имеющий форму усеченного конуса, за счет того, что по сравнению с участком 365а, имеющим форму усеченного конуса, он выступает дальше из части 366 корпуса, имеющей вид гайки, образует вспомогательное седло 367, которое выполнено с возможностью вхождения в контакт с диском 128 при определенных неисправных состояниях системы, таких как загрязнения, оказавшиеся между диском 128 и основным седлом 394, подобно тому, как это было описано выше применительно к предыдущему варианту выполнения клапанного порта 136 (см. фиг.2, 2А и 2В).

Соответственно, в данном случае диаметр канала 388 превышает диаметр канала 288 клапанного порта 136, описанного выше со ссылками на фиг.2, 2А и 2В. При этом преимуществом данного варианта выполнения клапанного порта 236 является увеличенный диаметр канала 388 по сравнению с диаметром канала 88 известного клапанного порта 36, описанного выше со ссылками на фиг.1 и 1А. При таком выполнении пропускная способность клапанного порта 236 по варианту, представленному на фиг.3, существенно больше пропускной способности предыдущих вариантов выполнения клапанного порта 136 и известного порта 36.

Следствием увеличения диаметра канала 388 клапанного порта 236 (см. фиг.3) являются увеличенные диаметры полой части 362а картриджа 362, а также головной части 365 корпуса 360. Тем не менее, картридж 362 и корпус 360 по варианту, показанному на фиг.3, функционируют подобно картриджу 262 и корпусу 260 клапанного порта 136, описанным со ссылками на фиг.2, 2А и 2В.

В одном из вариантов осуществления канал 388 в варианте выполнения клапанного порта 236, показанного на фиг.3, может иметь диаметр приблизительно 3,5 см. Обеспечить такой размер можно, исключив из конструкции вырез, предназначенный для размещения уплотнительного кольца между наружной радиальной поверхностью картриджа 362 и корпусом 360 и соответственно уменьшив общую толщину боковой стенки корпуса 360.

Таким образом, к достоинствам настоящего изобретения относится разработка универсального клапанного порта с увеличенной пропускной способностью и повышенным уровнем структурной целостности, обеспечивающего в то же время выполнение функции вспомогательного уплотнения. Выше были описаны различные варианты клапанного порта 136, 236, сконструированного согласно изобретению и содержащего корпус 260, 360 с кольцевой головной частью 265, 365, состоящей из первого и второго участков 265а, 265b, 365a, 365b в форме усеченных конусов, а также картридж 262, 362, имеющий выходной конец 152 с наружной фаской 292, 392, примыкающей к основному седлу 294, 394. Однако альтернативные варианты осуществления изобретения могут иметь и другие геометрические конфигурации.

Например, на фиг.4 в сечении представлен фрагмент одного из альтернативных вариантов выполнения клапанного порта 436, сконструированного согласно принципам настоящего изобретения и содержащего корпус 460 и картридж 462. Указанные корпус 460 и картридж 462 выполнены с возможностью взаимодействия в процессе работы с пружиной, такой как пружины 264, 364, описанные выше со ссылками на фиг.2 и 3.

Корпус 460 имеет головную часть 465, часть 466 в виде гайки и базовую часть 468. В возможном варианте в корпусе 460 имеется также экранирующая часть, подобная экранирующим частям 270, 370, которые были описаны выше со ссылками на фиг.2 и 3. Головная часть 465 корпуса 460 в общем случае представляет собой буртик, охватывающий по окружности выходной конец 152 клапанного порта 436. Указанный буртик 465 может быть резиновым, стальным или изготовленным, в общем случае, из любого материала. Головную часть 465 можно снабдить даже уплотнительным кольцом, прикрепив указанное кольцо к части 466 корпуса 460, имеющей вид гайки.

На фиг.4 показана только полая часть 462а картриджа 462. Указанная полая часть 462а в общем случае представляет собой цилиндр и образует по пути 148 потока центральный канал 488. Кроме того, на полой части 462а находится выходной конец 152 клапанного порта 436, служащий в качестве основного седла 494, которое выполнено с возможностью входить в герметичное сопряжение с диском 128, чтобы прерывать прохождение газа через регулирующий клапан 104. Данный вариант выполнения выходного конца 152 картриджа 462 предусматривает наличие первой и второй наружных фасок 492а, 492b, разделенных поверхностью 492с.Относительно поверхности 492с первая и вторая наружные фаски 492а, 492b расположены, соответственно, под углом α и углом β. В данном случае угол α больше угла β, однако, в альтернативных вариантах угол β может быть равен углу α или превышать его.

На фиг.5 представлен вариант выполнения клапанного порта 536, сконструированного согласно изобретению. Подобно описанным выше клапанным портам 136, 236, 436 данный клапанный порт 536 содержит корпус 560 и картридж 562, выполненные с возможностью взаимодействия в процессе работы с пружиной, такой как пружины 264, 364, описанные выше со ссылками на фиг.2 и 3.

Корпус 560 имеет головную часть 565, часть 566 в виде гайки и базовую часть 568. В возможном варианте в корпусе 560 имеется также экранирующая часть, подобная экранирующим частям 270, 370, которые были описаны выше со ссылками на фиг.2 и 3. Головная часть 565 корпуса 560 в общем случае имеет форму усеченного конуса, охватывающего по окружности выходной конец 152 клапанного порта 536.

На фиг.5 показана только полая часть 562а картриджа 562. Эта полая часть 562а в общем случае представляет собой цилиндр и образует по пути 148 потока центральный канал 588. Кроме того, на полой части 562а находится выходной конец 152 клапанного порта 536. Этот конец служит в качестве основного седла 594, которое выполнено с возможностью входить в герметичное сопряжение с диском 128, чтобы прерывать прохождение газа через регулирующий клапан 104. Данный вариант выполнения выходного конца 152 картриджа 562 предусматривает наличие наружной фаски 592а и поверхности 592b. Относительно поверхности 592b фаска 592а расположена под углом α. В дополнение к сказанному, клапанный порт 536, как показано на фиг.5, можно снабдить пневматическим уплотнением, таким как уплотнительное кольцо 583, установленное между картриджем 562 и корпусом 560. Однако, как указывалось выше применительно к клапанному порту 136 со ссылками на фиг.2, 2А и 2В, когда клапанный порт 536 совместно с диском 128 образует вспомогательное уплотнение, для герметизации путей утечки пневматическое уплотнение не требуется, поскольку перед картриджем 562 диск 128 образует с головной частью 565 корпуса 560 надежный герметичный контакт.

Таким образом, независимо от конкретной геометрии различных компонентов клапанных портов 136, 236, 436 и 536, представленных на фиг.2-5, все перечисленные клапанные порты функционируют, по существу, сходным образом, эффективно обеспечивая наличие основного уплотнения у их выходного конца 152 и вспомогательного уплотнения относительно головной части 265, 365, 465 и 565 корпусов 260, 360, 460 и 560. По сравнению с известным клапанным портом 36, описанным выше со ссылками на фиг.1 и 1А, по меньшей мере, одним преимуществом данной конструкции является повышенная компактность корпуса в зоне, проходящей от верхней границы головных частей 265, 365, 465, 565 до нижней поверхности соответствующих экранирующих частей. Такое уменьшение размеров позволяет уменьшить количество материалов и упаковочных средств, вес и суммарную стоимость клапанных портов 136, 236, 436, 536.

При этом описанный регулятор 100 является только одним из примеров устройства, управляющего текучей средой на основе принципов настоящего изобретения, поскольку конструкции и/или преимущества, свойственные изобретению, могут быть реализованы и в других устройствах для управления текучей средой, таких как регулирующие клапаны.

Реферат

Изобретение относится к средствам регулирования газового потока, включающим регулирующий клапан для перекрывания газового потока, проходящего через регулятор, и направлено на увеличение пропускной способности клапана при повышении его структурной целостности и уменьшении габаритов, что обеспечивается за счет того, что устройство для регулирования потока текучей среды содержит клапанный диск и клапанный порт, выполненный с возможностью обеспечения вспомогательного уплотнения в ходе проведения процедуры перекрывания при наличии засорения, при которой диск непосредственно сопрягается с компонентом корпуса, входящего в состав порта. В результате в клапанном порте согласно изобретению по сравнению с известными портами оптимальным образом повышается уровень целостности вспомогательного уплотнения и эффективно уменьшаются размеры и сложность конструкции. При этом клапанный порт содержит корпус и картридж, установленный в корпусе с возможностью перемещения со скольжением. В процессе нормальной процедуры перекрывания клапанный диск непосредственно сопрягается с основным седлом, находящимся на картридже. Однако при наличии засорения в процессе перекрывания картридж проталкивается в корпус, в результате чего клапанный диск непосредственно сопрягается с вспомогательным уплотнением, находящимся на корпусе в зоне, расположенной за картриджем. 3 н. и 23 з.п. ф-лы, 5 ил.

Комментарии