Режущий инструмент - RU2416497C2

Код документа: RU2416497C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к сборному режущему инструменту, имеющему сменную режущую головку.

УРОВЕНЬ ТЕХНИКИ

В таких режущих инструментах низкая повторяемость положения режущей головки может снижать точность обработки.

Кроме того, силы резания, действующие на режущую головку в процессе операции обработки, могут ее смещать.

Задачей настоящего изобретения является создание режущего инструмента, в котором были бы значительно уменьшены или преодолены вышеупомянутые недостатки.

Задачи изобретения решаются посредством совокупности существенных признаков в соответствующих пунктах формулы изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предложен режущий инструмент, имеющий ось, определяющую направление спереди назад и тангенциальное направление, и содержащий режущую головку, закрепленную с возможностью раскрепления на держателе,

держатель содержит корпус с открытой на его передний конец полостью, в которой на резьбе размещен крепежный элемент,

режущая головка имеет переднюю рабочую часть и заднюю крепежную часть, соединенную по резьбе с крепежным элементом.

Предпочтительно крепежная часть выполнена заодно с рабочей частью.

Как правило, держатель содержит удерживающий элемент, закрепленный в полости корпуса, при этом по крайней мере часть удерживающего элемента расположена между частями крепежного элемента.

Предпочтительно по крайней мере часть удерживающего элемента тангенциально расположена между частями крепежного элемента.

Если необходимо, удерживающий элемент установлен на резьбе в полости корпуса.

В соответствии с настоящим изобретением предложен также способ сборки режущего инструмента, при котором:

используют корпус, имеющий полость,

используют крепежный элемент, имеющий отверстие с продольной осью, расположенной поперечно к крепежному элементу,

используют удерживающий элемент, имеющий зацеп с продольной осью,

совмещают оси зацепа удерживающего элемента и отверстия крепежного элемента до совмещения в направлении оси зацепа по крайней мере части зацепа и части отверстия,

вдвигают удерживающий элемент вдоль оси зацепа до размещения по крайней мере части зацепа в отверстии,

ввинчивают крепежный и удерживающий элементы в полость корпуса и ввинчивают режущую головку в крепежный элемент.

В соответствии с настоящим изобретением предложен также режущий инструмент, имеющий ось и содержащий держатель и режущую головку,

держатель содержит корпус, крепежный и удерживающий элементы,

корпус имеет полость, проходящую вдоль оси,

крепежный элемент установлен на резьбе в полости корпуса,

удерживающий элемент расположен поперечно к оси инструмента между частями крепежного элемента для ограничения его движения вокруг оси инструмента,

режущая головка закреплена в осевом направлении в корпусе посредством крепежного элемента.

Предпочтительно крепежный элемент при закрепленной в направлении оси в корпусе режущей головке взаимодействует только с полостью корпуса.

Настоящее изобретение обеспечивает следующие основные преимущества. Резьбовое соединение крепежного элемента в полости корпуса жестко закрепляет его и соответственно режущую головку в режущем инструменте. Удерживающий элемент предотвращает крепежный элемент от вывинчивания из корпуса при смене режущей головки. Крепежный элемент имеет ограниченное влияние, если оно вообще присутствует, на соосность режущей головки даже при отсутствии взаимодействия с удерживающим элементом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящего изобретения и чтобы показать, как оно может быть выполнено на практике, отсылки будут сделаны на приложенные чертежи на которых:

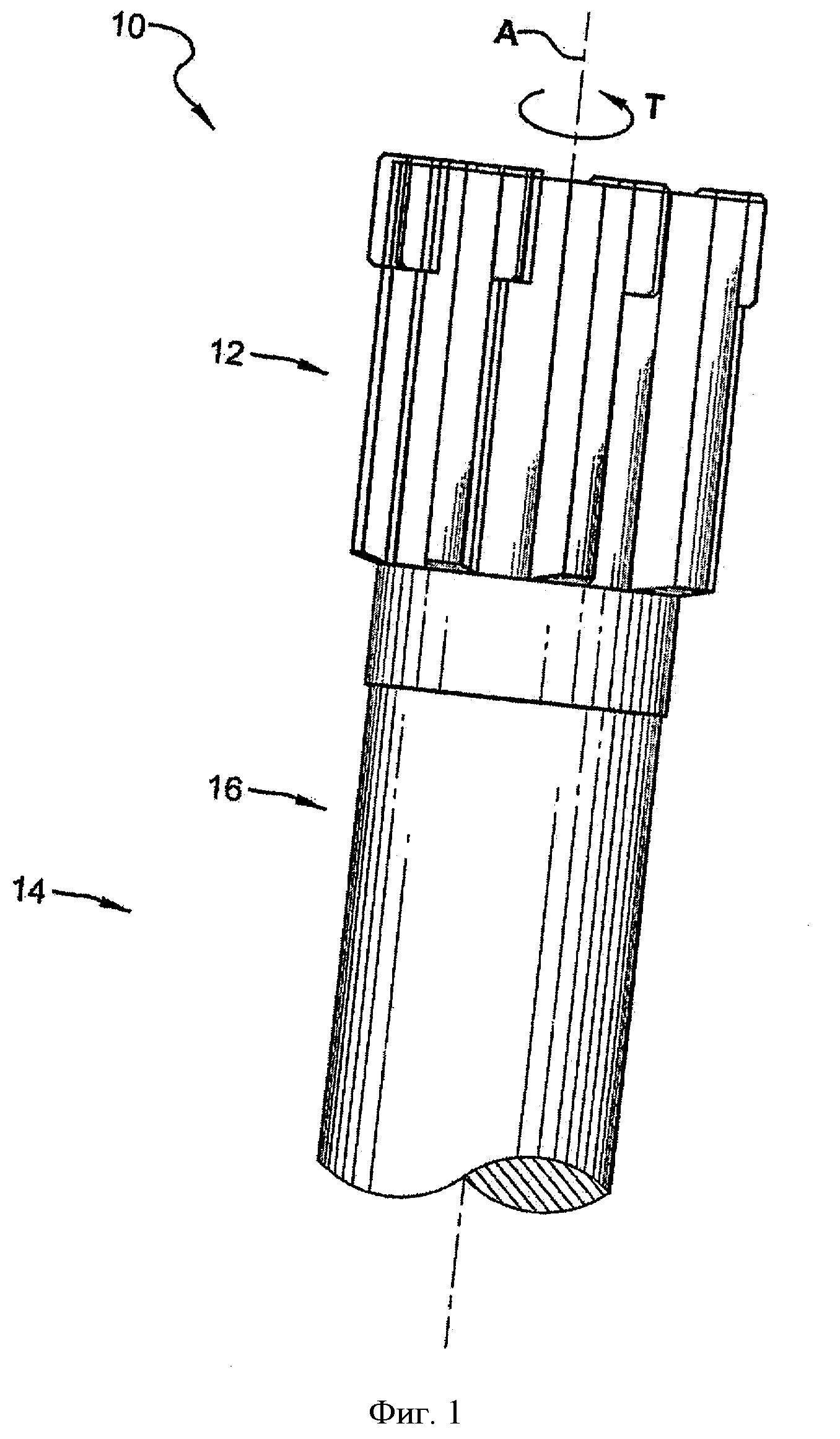

на фиг.1 представлен вид сбоку на развертку в соответствии с настоящим изобретением;

на фиг.2 представлено продольное сечение развертки в плоскости фиг.1;

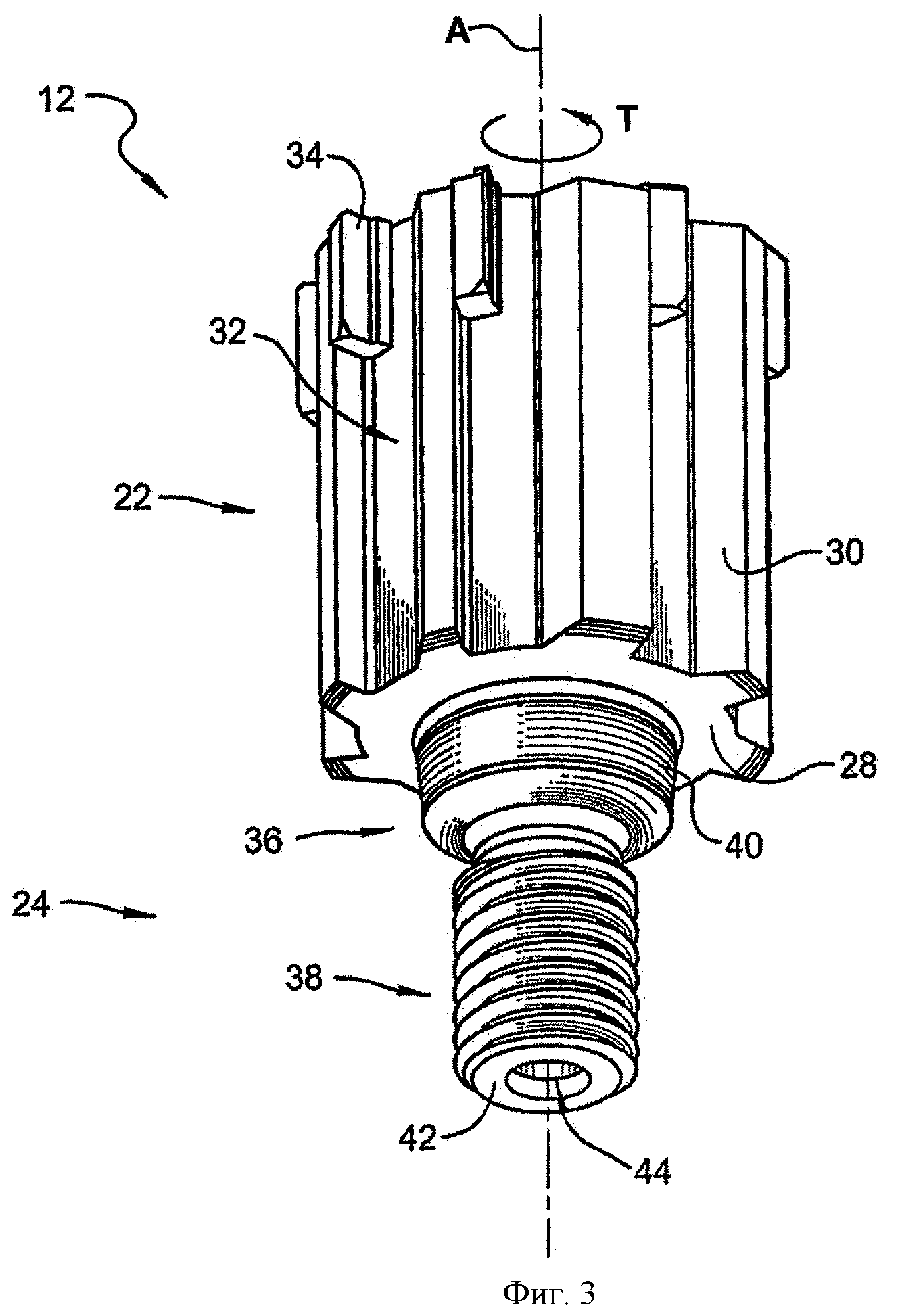

на фиг.3 представлен вид снизу в перспективе на режущую головку;

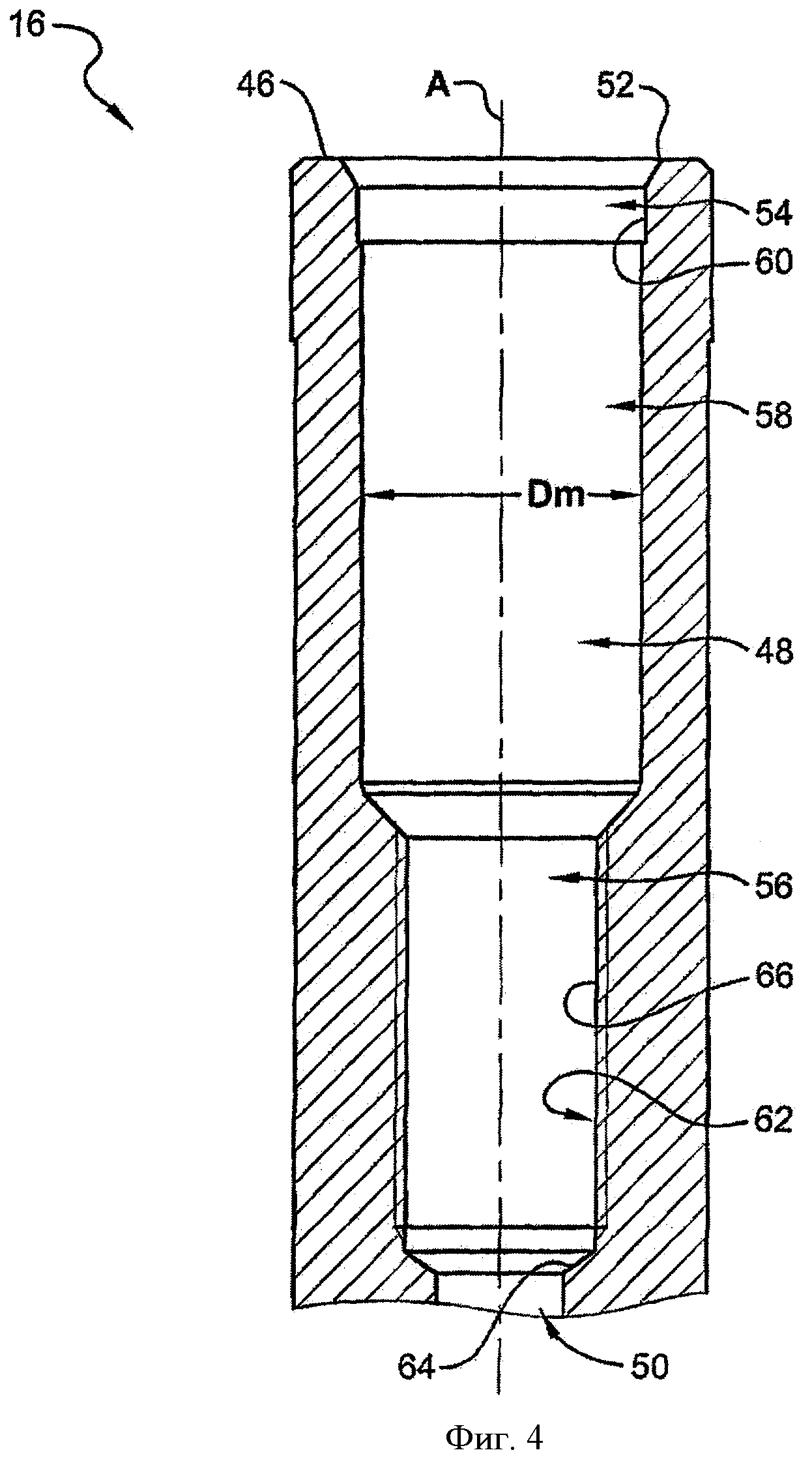

на фиг.4 представлено продольное сечение корпуса в плоскости фиг.1,

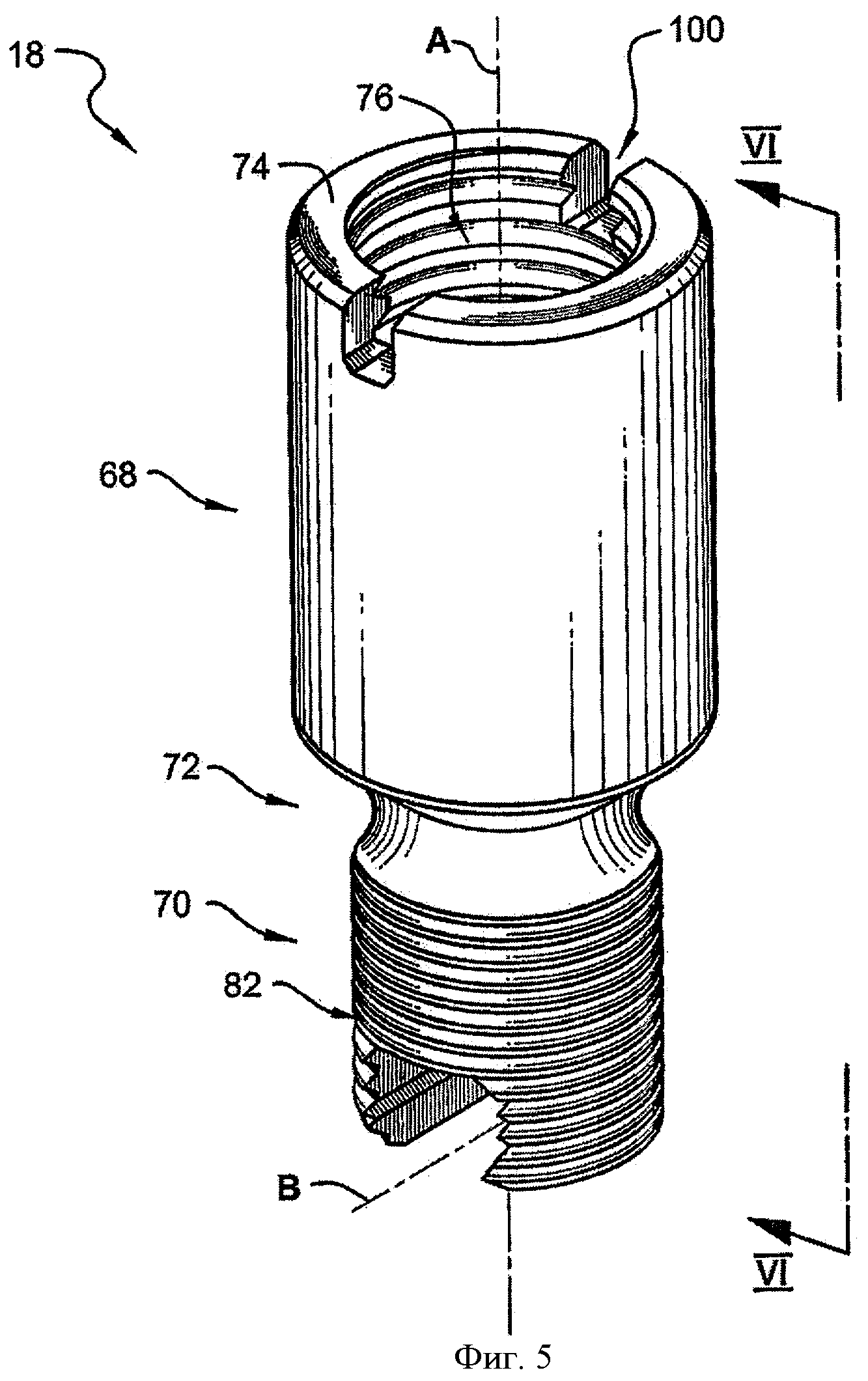

на фиг.5 представлен вид сверху в перспективе на крепежный элемент;

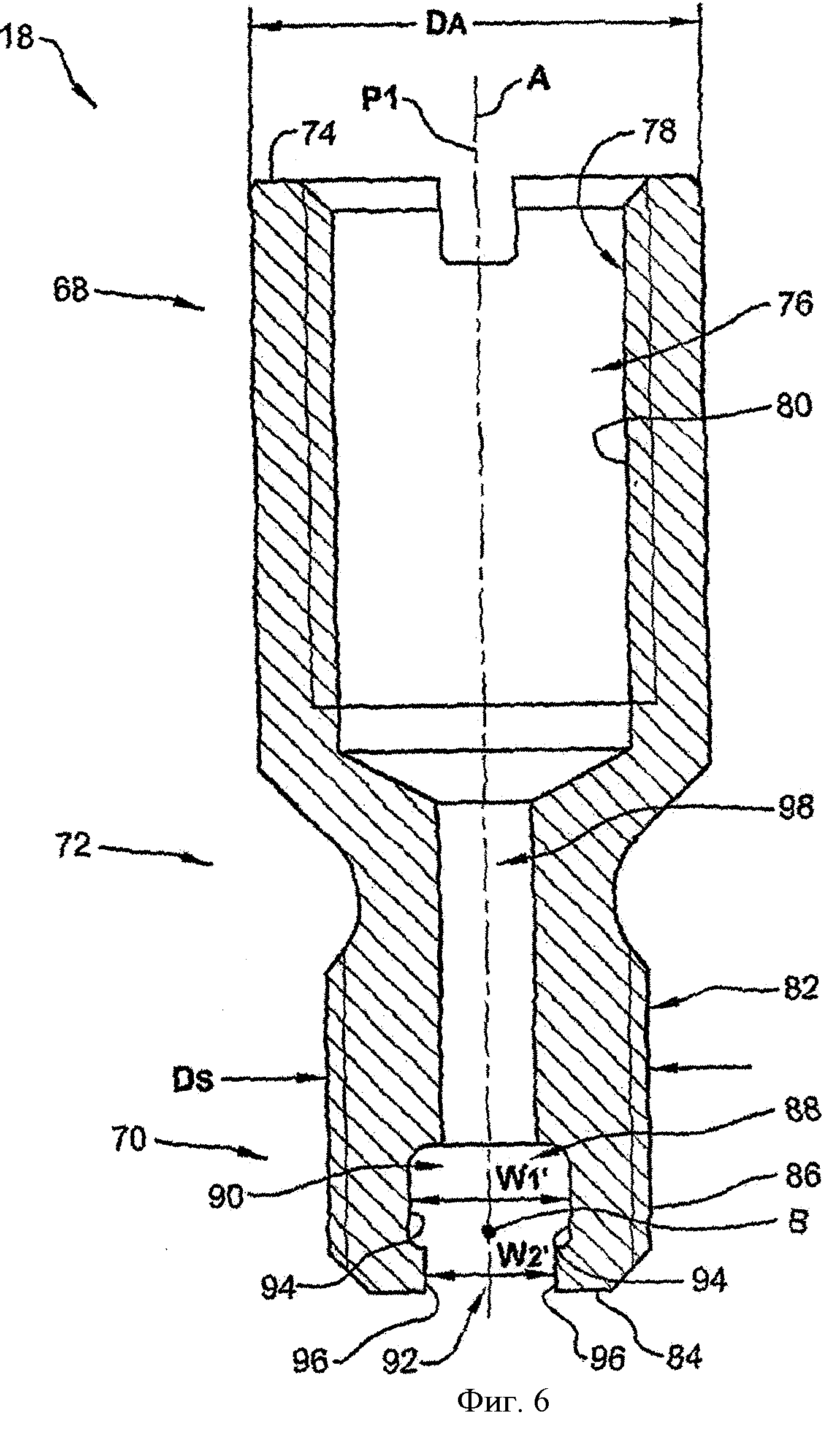

на фиг.6 представлено поперечное сечение крепежного элемента по плоскости VI-VI на фиг.5;

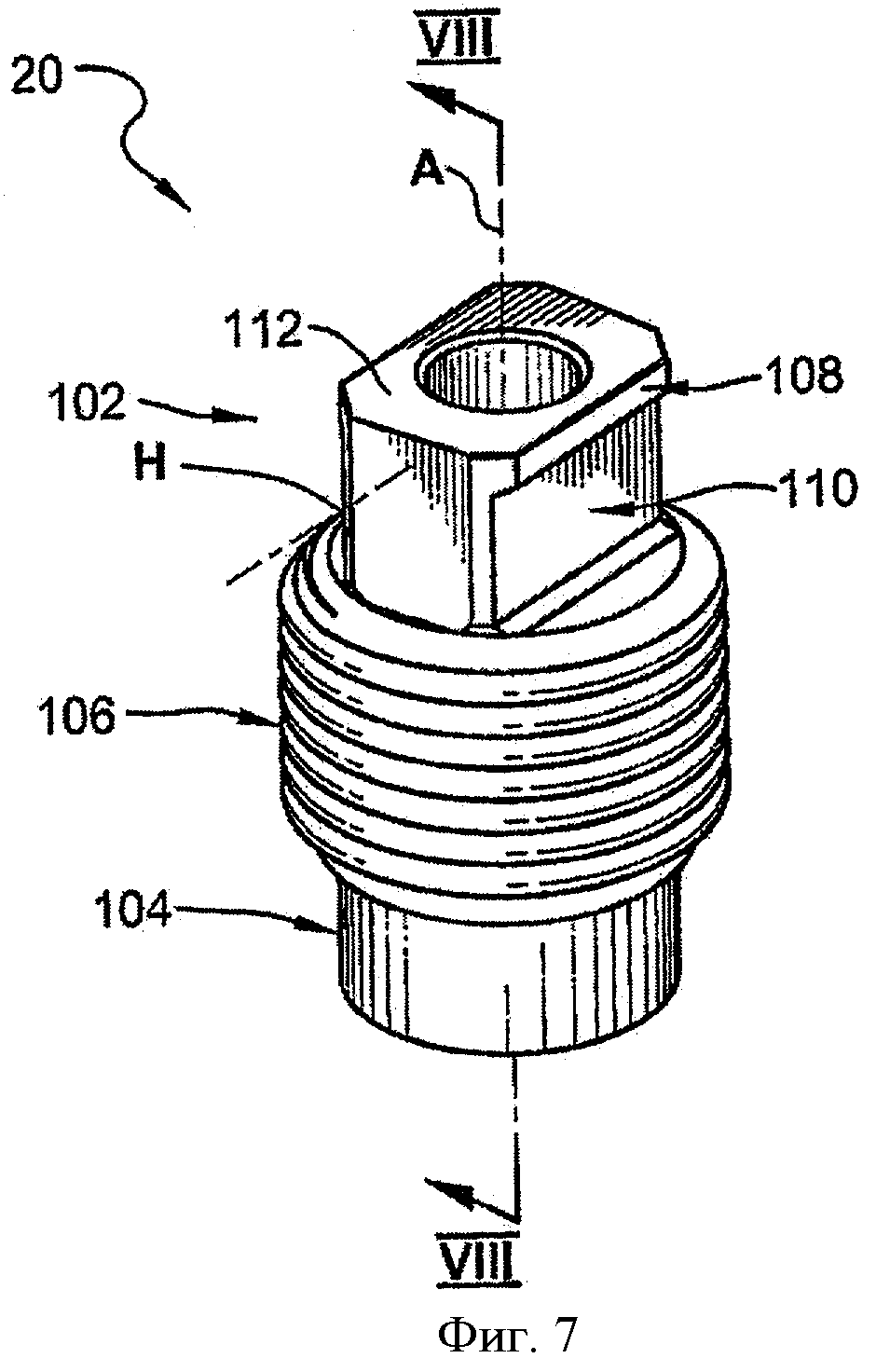

на фиг.7 представлен вид сверху в перспективе на удерживающий элемент;

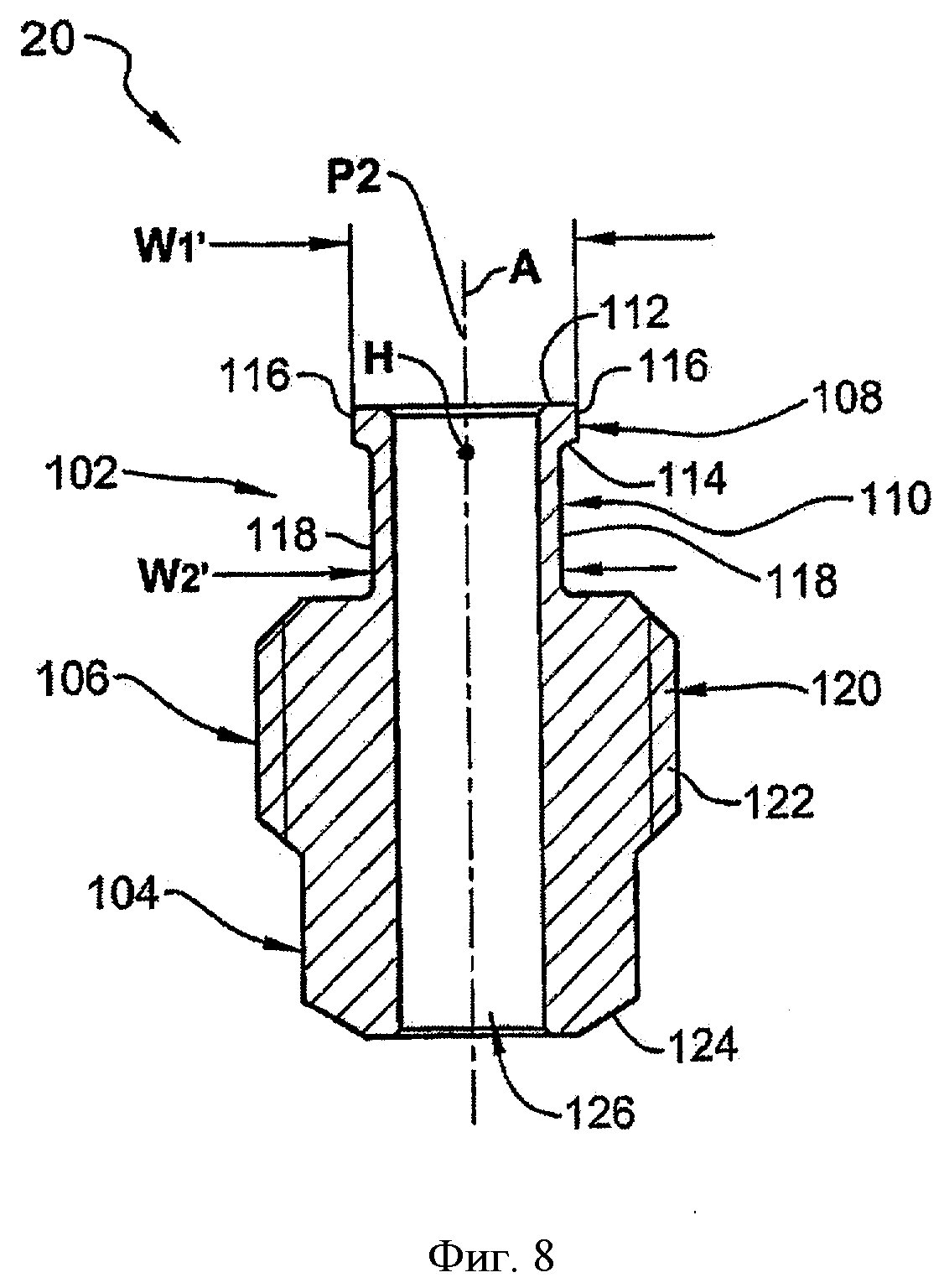

на фиг.8 представлено поперечное сечение удерживающего элемента по плоскости VIII-VIII на фиг.7;

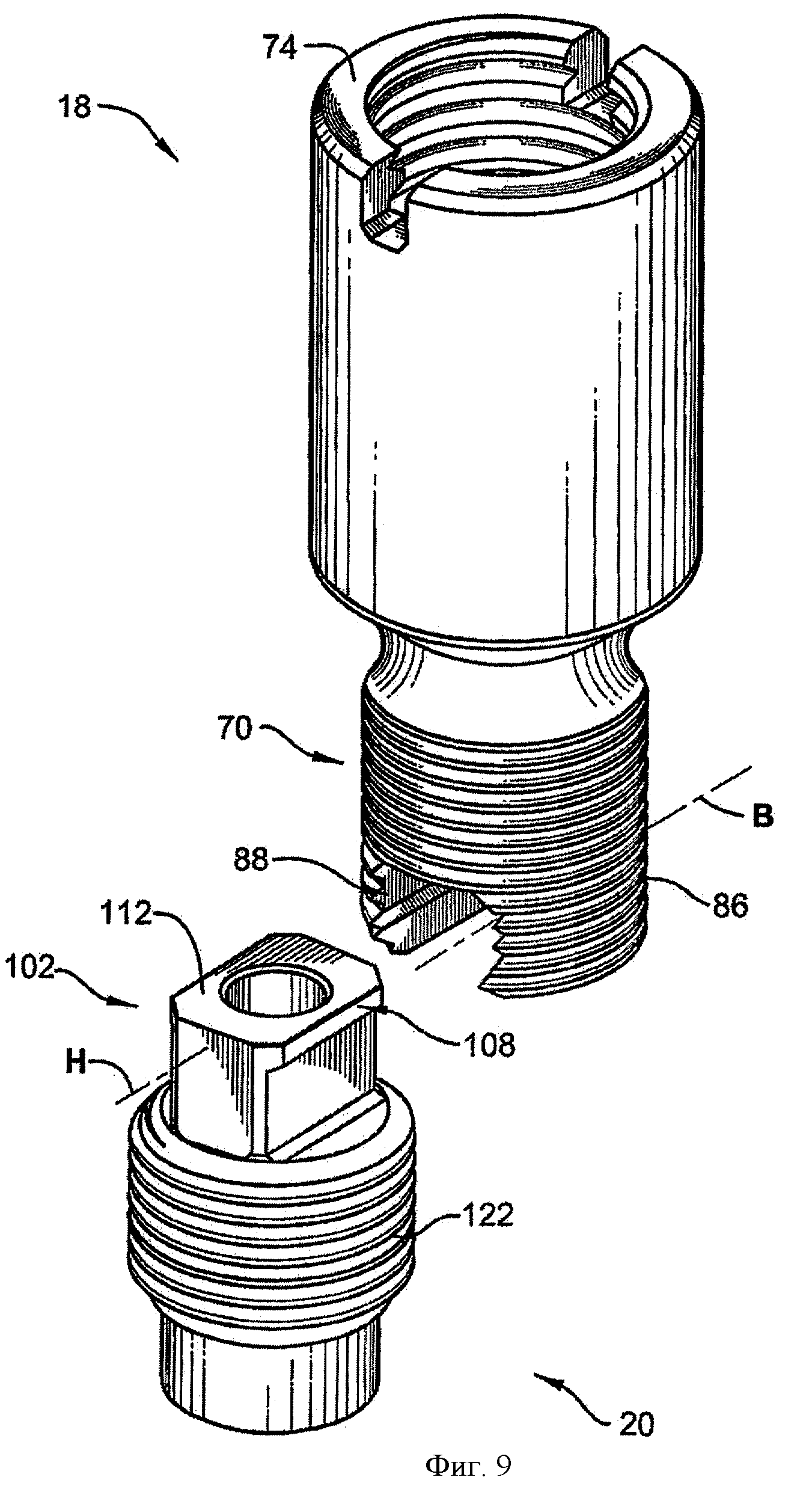

на фиг.9 представлен вид сверху в перспективе на крепежный и удерживающий элементы;

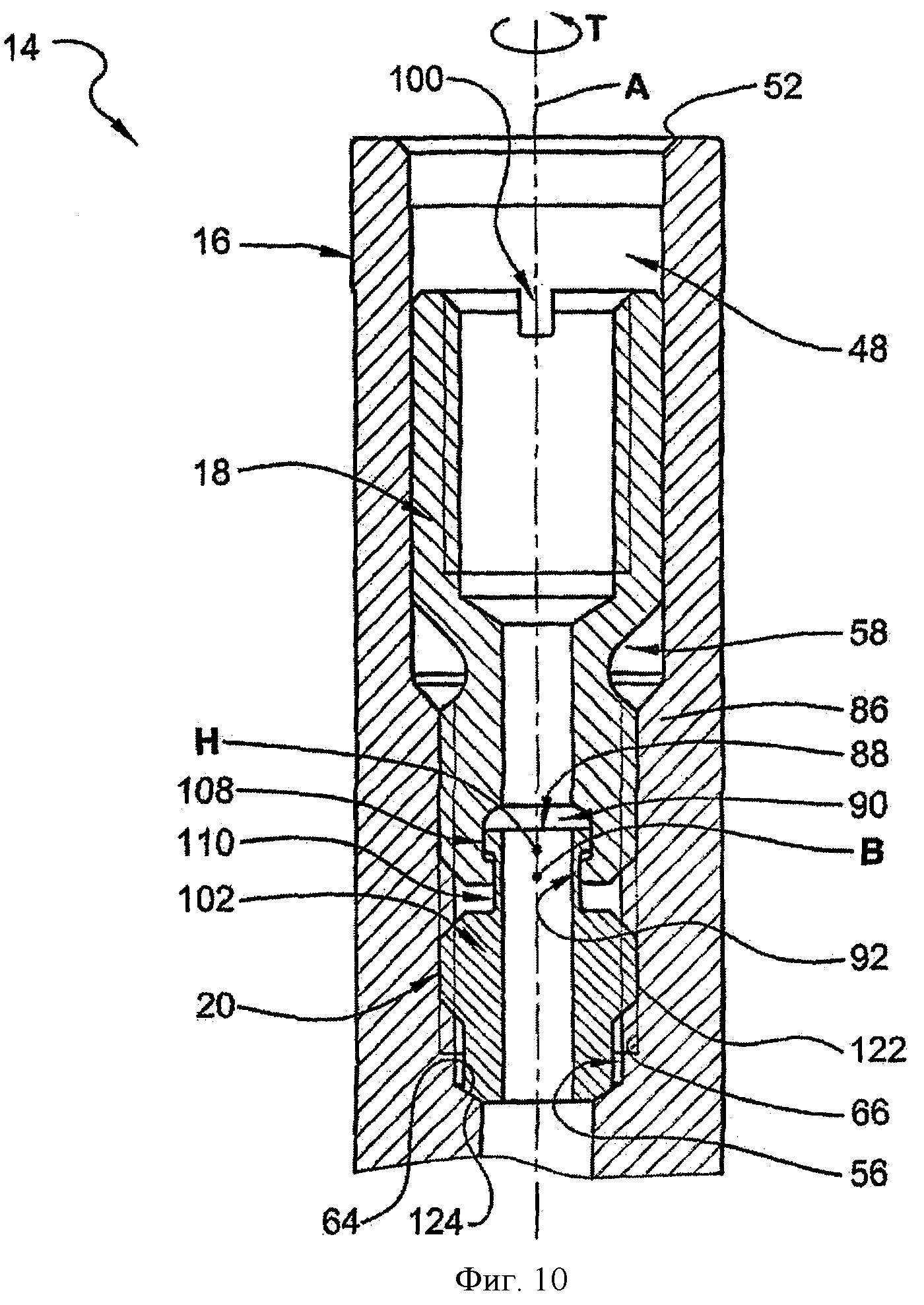

на фиг.10 представлено продольное сечение держателя в плоскости фиг.1;

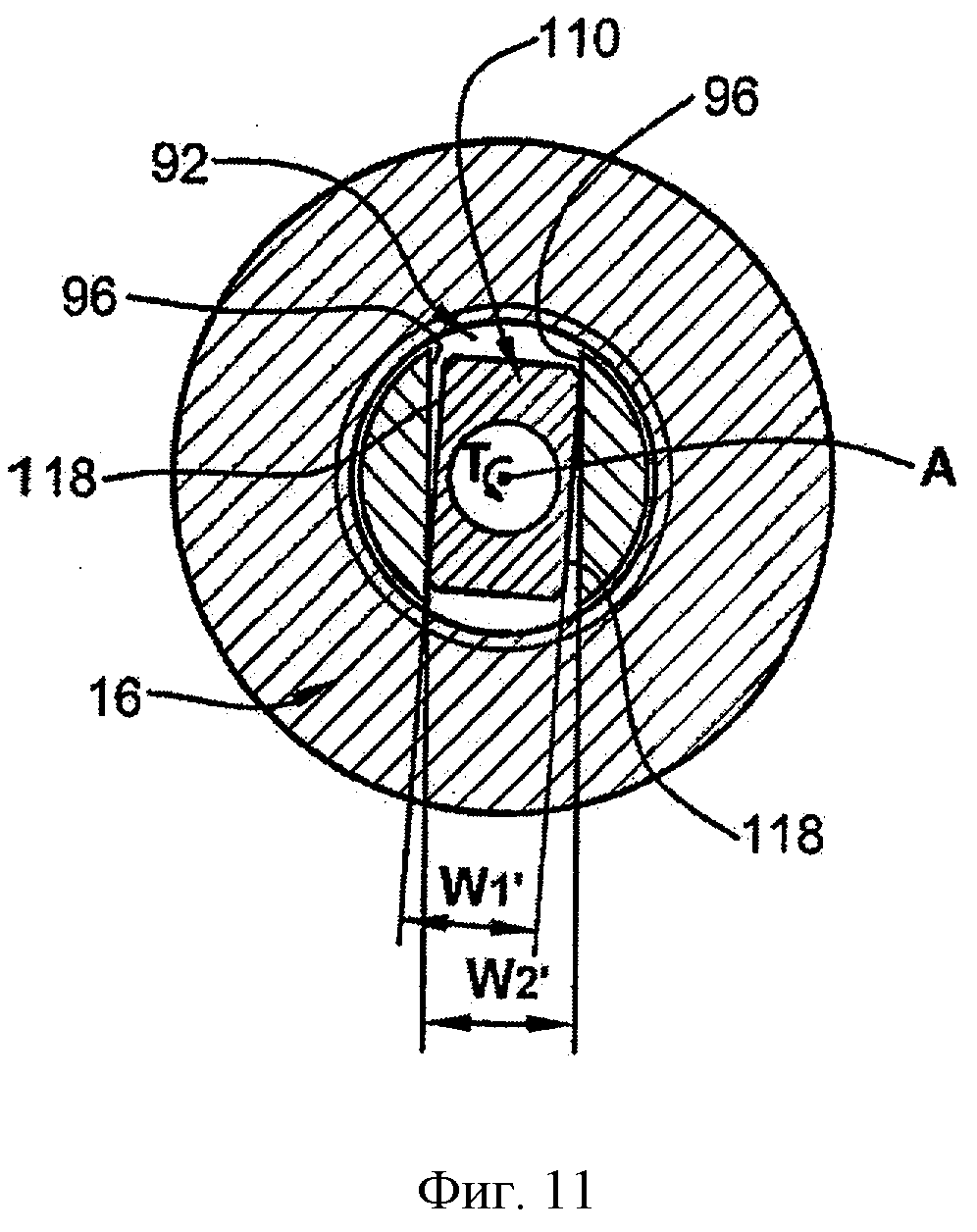

на фиг.11 представлено поперечное сечение развертки по линии М-М на фиг.2, показывающее позитивное положение крепежного элемента по отношению к удерживающему элементу;

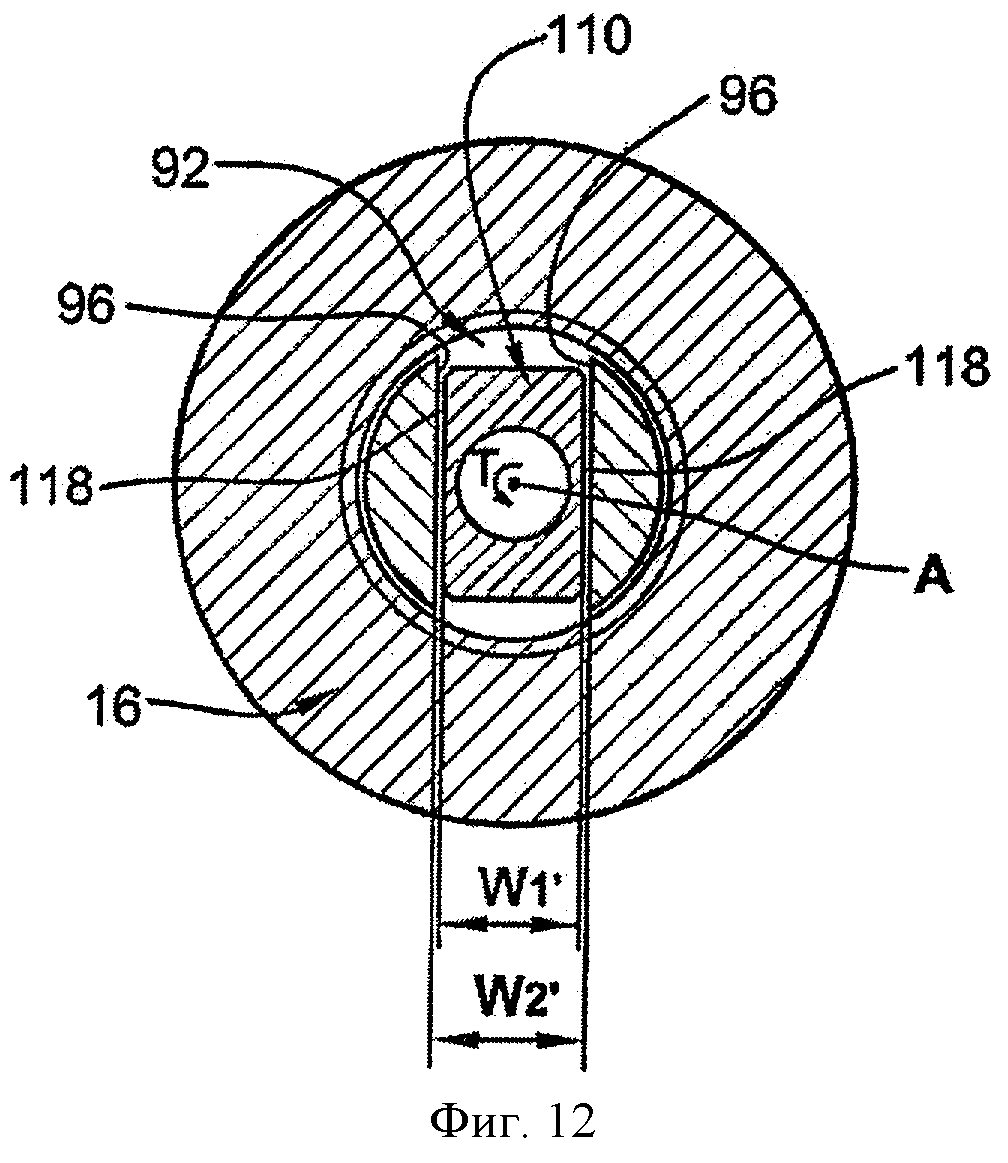

на фиг.12 представлено поперечное сечение развертки по линии М-М на фиг.2, показывающее нейтральное положение крепежного элемента по отношению к удерживающему элементу; и

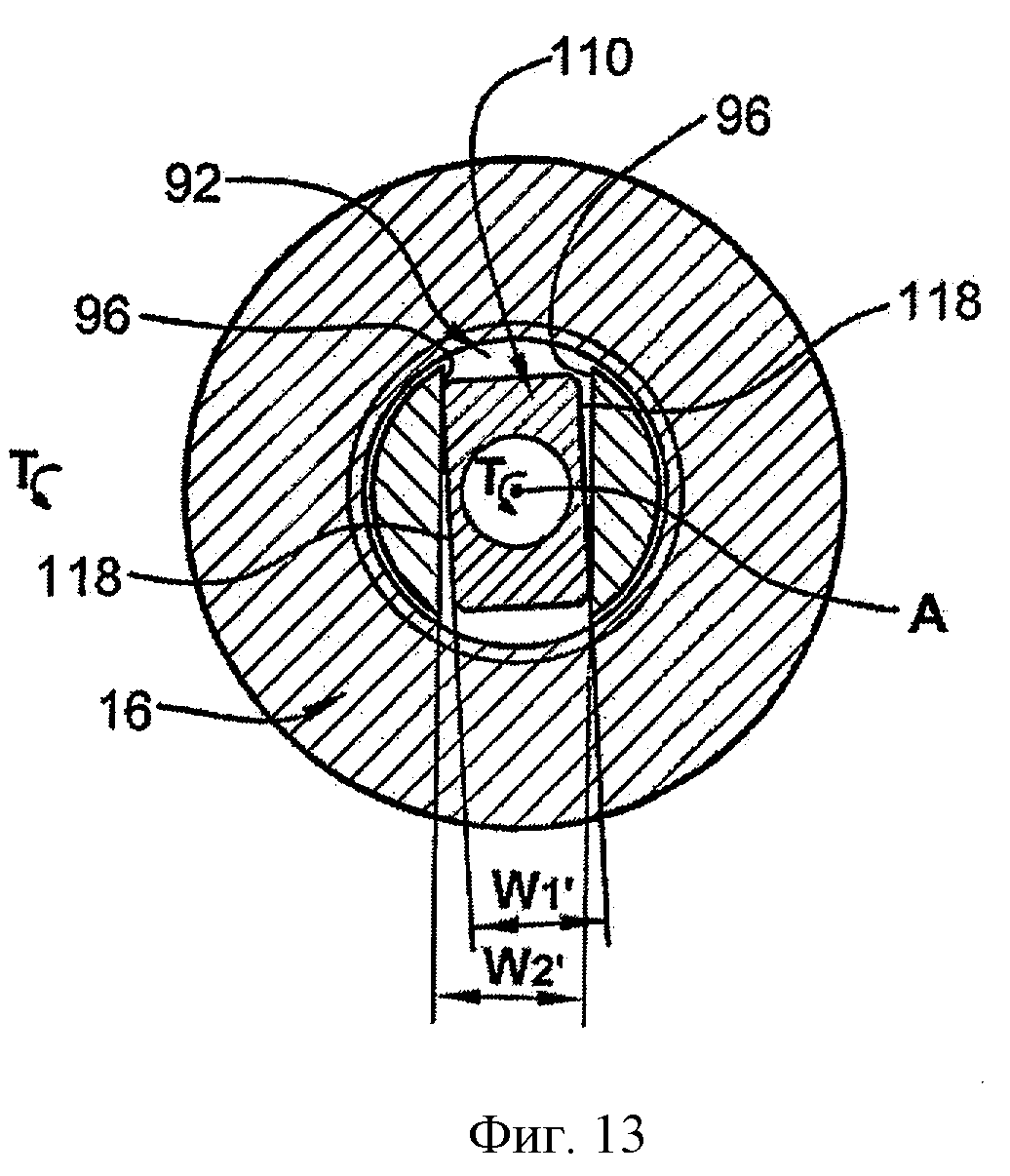

на фиг.13 представлено поперечное сечение развертки по линии М-М на фиг.2, показывающее негативное положение крепежного элемента по отношению к удерживающему элементу.

ДЕТАЛЬНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА

Вначале обратим внимание на фиг.1 и 2, показывающие развертку 10, имеющую продольную ось А, определяющую осевое направление спереди назад и тангенциальное направление Т относительно нее. Развертка 10 имеет спереди режущую головку 12 и сзади - держатель 14, который содержит корпус 16, крепежный элемент 18 и удерживающий элемент 20, которые все в собранном состоянии развертки расположены по оси А. Режущая головка 12 может быть выполнена путем прессования и спекания карбидных порошков таких, как карбид вольфрама или также как корпус 16, крепежный элемент 18 и удерживающий элемент 20 держателя 14 - из конструкционной стали или других твердых материалов.

Настоящее изобретение будет описано ниже в отношении развертки 10, однако для специалиста в данной области техники понятно, что оно может быть применено к различным вращающимся или невращающимся режущим инструментам, в которых требуется сменная установка режущей головки 12. В случае вращающегося режущего инструмента, такого как развертка, продольная ось А может также рассматриваться как продольная ось вращения, направление которого совпадает с тангенциальным направлением Т.

Каждая часть развертки 10 будет описана в ее соответствующей ориентации в собранном состоянии развертки 10 и, следовательно, - по отношению к оси инструмента А, направлениям вперед, назад и тангенциальному направлению Т. Следует отметить, что используемые в описании и формуле изобретения термины, обозначающие направление, например: «передний», «задний», «тангенциальный» и т.д. (и производные от них), использованы только для целей иллюстрации и не предназначены для ограничения объема притязаний, определяемого формулой изобретения.

Теперь дополнительно обратим внимание на фиг.3. Режущая головка расположена вдоль оси инструмента А и имеет рабочую часть 22 и крепежную часть 24. Рабочая часть 22 имеет обращенную вперед поверхность 26 на переднем конце (лучше всего видимую на фиг.2), обращенную назад кольцевую поверхность 28 на заднем конце и проходящую вдоль оси периферийную поверхность 30 между ними. Множество канавок 32, симметрично расположенных вокруг оси А и открытых на передний и задний концы режущей части 22, проходит вдоль оси на периферийной поверхности 30. Каждая канавка 32 имеет на ее переднем конце припаянную режущую пластину 34. Каждая режущая пластина 34 может быть закреплена с возможностью смены в соответствующей канавке 32 посредством, например, винта или выполнена заодно с головкой.

Крепежная часть 24 имеет опорную часть 36 и резьбовую часть 38. Опорная часть 36 проходит назад от кольцевой поверхности 28 и имеет периферийную стенку 40, которая может лежать на периферийной поверхности усеченного конуса с вершиной, обращенной назад, или на периферийной поверхности цилиндра. Резьбовая часть 38 проходит назад от заднего конца опорной части 36 к обращенной назад круговой поверхности 42, расположенной на заднем конце режущей головки 12. Резьбовая часть 38 имеет наружную резьбу, образованную на ее периферийной поверхности. Режущая головка 12 имеет канал 44, который проходит через нее вдоль оси А и открывается на поверхность 26 и круговую поверхность 42.

Рассмотрим фиг.4. Корпус 16 выполнен цилиндрическим проходящим вдоль оси А и имеет обращенную вперед кольцевую поверхность 46, расположенную на его переднем конце. Кроме того, корпус 16 имеет выполненные в нем полость 48 и канал 50. Полость 48 открыта на кольцевую поверхность 46 через выход 52 и проходит назад от нее вдоль оси А. Канал 50 проходит назад от заднего конца полости 48 и расположен соосно с ней.

Полость 48 имеет опорную часть 54, крепежную часть 56 и среднюю часть 58 между ними. Опорная часть 54 имеет опорную стенку 60, которая может лежать на периферийной поверхности усеченного конуса с вершиной, обращенной назад, или на периферийной поверхности цилиндра. Средняя часть 58 расположена вдоль оси и имеет цилиндрическую форму с диаметром DM. Крепежная часть 56 имеет крепежную стенку 62 и упорную стенку 64. Крепежная стенка 62 проходит назад от заднего конца средней части 58 и лежит на периферийной поверхности цилиндра. На крепежной стенке 62 выполнена крепежная резьба 66. Упорная стенка 64 проходит назад от крепежной стенки 62 и лежит на периферийной поверхности усеченного конуса с вершиной, обращенной назад.

Теперь обратим внимание на фиг.5 и 6. Крепежный элемент 18 расположен вдоль оси инструмента А и имеет переднюю первую секцию 68, заднюю вторую секцию 70 и секцию шейки 72 между ними. Первая секция 68 имеет обращенную вперед первую поверхность 74, выполнена цилиндрической с диаметром DA, расположена вдоль оси и имеет первую полость 76, выполненную в ней вдоль оси А. Диаметр DA крепежного элемента выполнен меньше диаметра DM средней части 58 полости 48 корпуса. Первая полость 76 ограничена проходящей вдоль оси цилиндрической стенкой 78, на которой выполнена резьба 80.

Вторая секция 70 крепежного элемента 18 имеет в основном цилиндрическую периферийную поверхность, которая проходит вдоль оси инструмента А к обращенной назад поверхности 84. На второй поверхности 82 с диаметром DS меньшим, чем диаметр DA крепежного элемента, выполнена резьба 86. Отверстие 88, имеющее ось В, пересекающую под прямым углом ось инструмента А, выполнено во второй секции 70. Крепежный элемент 18 имеет зеркальную симметрию относительно первой плоскости Р1, определяемый осями инструмента и отверстия А, В. Отверстие 88 имеет главную часть 90 и вспомогательную часть 92, проходящие вдоль оси В и открытые на противоположные стороны второй поверхности 82. Вспомогательная часть 92, кроме того, открыта на поверхность 84 и соединена с главной частью 90.

Главная часть 90 отверстия 88 имеет две в основном параллельные поверхности 94 с противолежащих сторон относительно первой плоскости Р1, а вспомогательная часть 92 отверстия 88 имеет две в основном параллельные поверхности 96 с противолежащих сторон от первой плоскости Р1. Поверхности 94 отстоят друг от друга на расстоянии W1, а поверхности 96 - на расстоянии W2, которое меньше, чем расстояние W1. Крепежный элемент имеет канал 98, проходящий вдоль оси инструмента А, имеющий цилиндрическую форму и соединяющий полость 76 и главную часть 90 отверстия 88. Шлиц 100, расположенный параллельно оси В, выполнен на поверхности 74 первой секции 68 крепежного элемента 18.

Рассмотрим фиг.7 и 8. Удерживающий элемент 20 проходит вдоль оси инструмента А и имеет передний зацеп 102, задний упор 104 и утолщение 106 между ними. Зацеп 102 имеет спереди выступ 108, сзади ножку 110 и ось Н, которая пересекает ось инструмента А под прямым углом. Удерживающий элемент 20 имеет зеркальную симметрию относительно второй плоскости Р2, которая определяется осями А, Н. Выступ 108 имеет обращенную вперед поверхность 112, обращенную назад заднюю поверхность 114 и две боковые поверхности 116, расположенные между ними с противоположных сторон от плоскости Р2. Ножка 110 расположена сзади от задней поверхности 114 и имеет две в основном параллельные боковые поверхности 118, расположенные с противоположных сторон от второй плоскости Р2. Выступ 108 и ножка 110 проходят вдоль оси зацепа Н, боковые поверхности 116 выступа расположены на расстоянии W1', а боковые поверхности 118 ножки расположены на расстоянии W2', которое выполнено меньше, чем расстояние W1'. При этом расстояние W1' выступа выполнено меньше, чем расстояние W1 отверстия 88, а расстояние W2' ножки выполнено меньше, чем расстояние W2 отверстия 88 так, что зацеп 102 может войти в отверстие 88 крепежного элемента 18 (как будет описано ниже).

Утолщение 106 проходит в основном вдоль оси, имеет цилиндрическую форму и ограничено периферийной поверхностью 120. На поверхности 120 выполнена резьба 122. Упор 104 проходит вдоль оси, имеет цилиндрическую форму и обращенную назад поверхность 124 на его заднем конце. Цилиндрической формы канал 126, выполненный в удерживающем элементе 20 вдоль оси инструмента А, открыт на поверхность выступа 112 и поверхность упора 124.

Обратим внимание на фиг.9 и 10, чтобы показать, как может быть выполнена сборка держателя 14. Вначале выполняется предварительная сборка крепежного элемента 18 и удерживающего элемента 20, которые вручную ориентируются так, что поверхность выступа 112 и первая поверхность 74 обращены в основном в одном направлении, оси зацепа и отверстия Н, В расположены в основном параллельно и на виде вдоль оси Н выступ 108 зацепа 102 расположен в главной части 90 отверстия 88. Из этого положения предварительная сборка достигается путем ручного перемещения удерживающего элемента 20 вдоль оси Н зацепа до расположения выступа 108 удерживающего элемента 20 в главной части 90 отверстия 88 крепежного элемента 18.

Предварительно собранные элементы затем размещаются удерживающим элементом 20 вперед через выход 52 в полость 48 корпуса до контакта резьбы 122 удерживающего элемента 20 с крепежной резьбой 66 в полости 48 корпуса. Крепежный элемент и соответственно удерживающий элемент 20 затем вращаются в направлении, противоположном тангенциальному направлению Т посредством ключа (не показан), взаимодействующего со шлицом 100 крепежного элемента 18. В результате резьба 122 утолщения удерживающего элемента 20 и следом за ней вторая резьба 86 крепежного элемента 18 ввинчиваются в крепежную резьбу 66 до контакта поверхности 124 упора удерживающего элемента 20 с упорной стенкой 64 полости 48 и сборка держателя 14 завершается.

Рассмотрим теперь фиг.11 и 13. В описываемой развертке 10 зацеп 102 удерживающего элемента 20 тангенциально расположен между частями отверстия 88 крепежного элемента 18 или, другими словами, зацеп 102 вдоль его оси Н расположен в поперечном направлении к оси инструмента А между частями отверстия 88 крепежного элемента 18. Кроме того, разность между вспомогательной шириной W2 отверстия 88 и толщиной W2' ножки зацепа 102 выполнена меньше чем разность между главной шириной W1 отверстия 88 и толщиной выступа W1' зацепа 102, в связи с чем поворот крепежного элемента вокруг оси инструмента А может привести к тангенциальному контакту между боковыми поверхностями 118 ножки зацепа 102 и вспомогательными поверхностями 96 отверстия 88. Однако, понятно, что при соответствующем конструктивном исполнении тангенциальный контакт может возникать между боковыми поверхностями выступа 116 зацепа 102 и главными поверхностями 94 отверстия 88.

В развертке 10 крепежный элемент 18 может иметь позитивное положение, нейтральное положение или негативное положение по отношению к удерживающему элементу 20. В позитивном положении части вспомогательных поверхностей 96 отверстия 88, обращенные в тангенциальном направлении Т, контактируют с частями боковых поверхностей 118 ножки зацепа 102, обращенными в направлении, противоположном тангенциальному направлению Т (фиг.11). В нейтральном положении вспомогательные поверхности 96 отверстия 88 не контактируют с боковыми поверхностями 118 ножки зацепа 102 (фиг.12). В негативном положении части вспомогательных поверхностей 96 отверстия 88, обращенные в направлении, противоположном тангенциальному направлению Т, контактируют с частями боковых поверхностей 118 ножки зацепа 102, обращенными в тангенциальном направлении Т (фиг.13).

Удерживающий элемент 20, следовательно, используется в том числе для ограничения перемещения крепежного элемента 18 в тангенциальном направлении Т между позитивным и негативным положениями, т.е. крепежный элемент 18 будет удерживаться в определенном положении в крепежной резьбе 66 под действием ввинчивающих сил в направлении, противоположном тангенциальному направлению Т, или вывинчивающих сил в тангенциальном направлении Т. Следует отметить, что другие элементы могут быть установлены в полости 48 и тангенциально расположены между частями крепежного элемента 18 для ограничения смещения крепежного элемента 18 в тангенциальном направлении Т. Штифт (не показан), проходящий через корпус 16 и отверстие 88 в поперечном направлении к оси инструмента А, является примером такого элемента. При использовании такого элемента в развертке 10 удерживающий элемент 20 не требуется и отверстие 88 крепежного элемента 18 может иметь форму, которая не открывается на поверхность 84.

Дополнительно вернемся к фиг.2. Если между негативным и позитивным положениями крепежный элемент 18 и удерживающий элемент 20 не контактируют в осевом направлении, то крепежный элемент находится в плавающем состоянии, в котором осевой опорой крепежного элемента в полости 48 является только вторая резьба 86, свободно установленная в крепежной резьбе 66. Эта свобода может позволять крепежному элементу 18 в плавающем состоянии в некоторой степени регулировать свою ориентацию при размещении удерживающих элементов в полости 48. В дополнение следует отметить, что удерживание крепежного элемента в полости 48 с помощью резьбы обеспечивает ему жесткую опору в отношении сил, действующих на него в направлении оси инструмента А.

Теперь будет описана развертка 10 в собранном состоянии, в котором режущая головка 12 находится в закрепленном положении в держателе 14. Для этого сначала режущая головка 12 резьбовой частью 38 вперед через выход 52 размещается в полости 48 корпуса до контакта ее кольцевой поверхности 42 с первой резьбой 80 крепежного элемента 18. Затем режущая головка вращается в направлении, противоположном тангенциальному направлению Т, при этом резьбовая часть 38 режущей головки 12 ввинчивается в первую резьбу 80 крепежного элемента 18 до достижения режущей головкой 12 закрепленного положения, в котором опорная стенка 40 и кольцевая поверхность 28 режущей головки 12 определяют ее осевое соосное положение в держателе 14 посредством контакта соответственно с опорной стенкой 60 корпуса и его кольцевой поверхностью 46. Следует отметить, что крепежный элемент 18, если только он находится в плавающем состоянии, оказывает небольшое влияние, если оно вообще присутствует, на соосное положение режущей головки 12 в держателе 14.

В собранной развертке образован сквозной проход вдоль оси посредством канала корпуса 50, канала 126 удерживающего элемента, главной части 90 отверстия 88, канала 98 крепежного элемента, первой полости 76 и канала 44 головки. Через этот проход охлаждающая жидкость может подаваться к режущей головке 12.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что различные изменения и модификации могут быть выполнены без отхода от объема притязаний, изложенного в приведенной ниже формуле изобретения.

Реферат

Режущий инструмент содержит корпус, имеющий полость, крепежный элемент, имеющий отверстие в основном проходящее вдоль оси, расположенной поперечно к крепежному элементу, удерживающий элемент, имеющий зацеп, по крайней мере, частично расположенный в упомянутом отверстии. При этом крепежный и удерживающий элементы расположены в полости и взаимодействуют с выполненной в ней резьбой. Режущий инструмент содержит режущую головку, имеющую переднюю рабочую часть и заднюю крепежную часть, соединенную по резьбе с крепежным элементом. Технический результат: повышение точности обработки. 2 н. и 5 з.п. ф-лы, 13 ил.

Комментарии