Инструментодержатель и инструментальная оправка для него - RU2521541C2

Код документа: RU2521541C2

Чертежи

Описание

Область техники, к которой относится изобретение

Высокую точность и компактность зажима вращающегося инструмента можно обеспечить с помощью цанги. Но так как не всякий инструмент можно зажать в цанге, имеется необходимость в создании инструментодержателя, в который можно вставлять как цанги, так и инструментальные оправки для неподвижного инструмента или инструмента, приводимого в движение.

Уровень техники

Из документа DE 10219600 C5 известен инструментодержатель с гнездом под цангу, в который можно по выбору вставлять цанги или инструментальные оправки. При этом инструментальные оправки включают фланец. С помощью этого фланца инструментальная оправка привинчивается к инструментодержателю. Центровка инструментальной оправки осуществляется с помощью того же конусного отверстия, которое используется и для цанг.

Из практики известно, что гнездо под цангу вследствие многократных смен цанг изнашивается. Если инструментальная оправка, например, известная из документа DE 10219600 C5, непосредственно вставляется в гнездо, износ гнезда увеличивается. Возникающие вследствие этого геометрические ошибки закрепления в гнезде ведут к существенно более высоким ошибкам позиционирования и радиальным биениям вставляемых в гнездо инструментальных оправок. Следствием этого является быстрый износ вставляемых в инструментальные оправки режущих инструментов. При обработке режущим инструментом, в свою очередь, возникают дефекты формы и поверхности детали; кроме того, возникающие вибрации могут повредить окружающие детали станка и инструментодержателя.

Раскрытие изобретения

Задача настоящего изобретения заключается в предложении инструментодержателя с гнездом под цангу, в который можно, помимо цанг, вставлять и другие инструментальные оправки, причем замена цанги на инструментальную оправку и обратно должна производиться максимально быстро. Далее, как цанги, так и инструментальные оправки согласно настоящему изобретению должны закрепляться в инструментодержателе оптимально в плане снижения радиальных и торцовых биений. Кроме того, должна быть обеспечена возможность передачи в процессе обработки резанием наибольших моментов вращения от инструментодержателя на цангу или на инструментальную оправку.

В соответствии с настоящим изобретением эта задача решается предложением системы, состоящей из инструментодержателя в соответствии с пунктом 1 и инструментальной оправки в соответствии с пунктом 16 формулы.

Система согласно изобретению базируется на инструментодержателе с гнездом под цангу, причем гнездо под цангу включает конусное отверстие и соосную этому конусному отверстию резьбу, взаимодействующую с зажимной гайкой. Согласно настоящему изобретению предусмотрено формирование в осевом направлении между первым концом конусного отверстия и резьбой средства центровки инструментальной оправки. Благодаря тому, что центровка инструментальной оправки осуществляется независимо от конусного отверстия, последнее используется только для зажима цанги, так что износ гнезда под цангу не оказывает влияния на инструментальную оправку.

Согласно изобретению отдельное средство центровки инструментальной оправки может быть выполнено соответственно требованиям, предъявляемым закрепленным в инструментальной оправке инструментом. Между инструментами, закрепляемыми в цанге и в инструментальной оправке, имеются значительные различия в отношении скорости вращения, сил обработки и требуемых для конкретной обработки приводных моментов вращения.

Эти различия могут быть учтены в инструментодержателе согласно изобретению, вследствие чего заметно повышаются точность, долговечность и надежность всех компонентов системы, а вместе с тем также и качество обрабатываемых деталей.

Конусное отверстие гнезда под цангу не должно использоваться для радиального и осевого крепления инструментальной оправки, чтобы износ гнезда под цангу не оказывал влияния на точность позиционирования и точность по торцовому биению инструментальной оправки. Благодаря предусмотренной согласно изобретению развязке закреплений цанги и инструментальной оправки износ гнезда под цангу уже не влияет на инструментальную оправку, что исключает возможность появления вышеописанных нежелательных последствий.

Средство центровки инструментальной оправки предпочтительно может быть выполнено в форме короткого конуса, цилиндра и/или многодугового профиля.

В зависимости от выбранного угла конусности короткого конуса этот короткий конус, кроме центровки инструментальной оправки, может также повысить и точность по торцовому биению инструментальной оправки. В принципе, чем больше угол конусности, тем больше средство центровки инструментальной оправки влияет также и на точность по торцовому биению инструментальной оправки и повышает ее. Выбором угла конусности конструктор может особо учесть граничные условия в каждом случае применения.

Благодаря тому, что согласно изобретению предусмотрено закрепление цанги и инструментальной оправки с использованием различных функциональных поверхностей в инструментодержателе, можно оптимально учесть требования, связанные с зажимом инструмента как в цанге, так и в инструментальной оправке.

В следующем предпочтительном варианте осуществления инструментодержателя короткий конус имеет угол конусности от 60° до 140°, предпочтительно от 90° до 120°. Как оказалось, этот диапазон углов подходит для того, чтобы, с одной стороны, обеспечить очень хорошую центровку вставленной в инструментодержатель инструментальной оправки; а с другой стороны, достигается и очень высокая точность инструментодержателя по торцовому биению. Выбором угла конусности можно регулировать распределение осевой силы зажима для центровки и для достижения высокой точности по торцовому биению. В практических испытаниях был выявлен в качестве подходящего диапазон углов конусности от 90° до 120°. Однако в отдельных случаях может быть целесообразно использование меньших или больших углов конусности.

Далее, согласно изобретению возможно также сформировать средство центровки в виде соединения многодугового профиля. При этом, в дополнение к центровке, создается также возможность передачи высоких моментов вращения, что является особым преимуществом в тех случаях, когда при обработке возникают высокие силы резания. Если фигурный элемент выполнен в виде многодугового конуса, то, кроме радиального и осевого крепления инструментодержателя, достигается и безлюфтовое геометрическое замыкание в направлении вращения.

Особенно предпочтительно может быть выполнение соединения многодугового профиля не со стандартной призмой многодугового профиля, размеры которой в направлении оси вращения инструментодержателя постоянны, а в виде такого соединения многодугового профиля, которое в продольном разрезе инструментодержателя имеет вид усеченного конуса. Дело в том, что в этом случае средство центровки инструментальной оправки согласно изобретению может выполнять три функции, а именно центровку инструментальной оправки, обеспечение высокой точности инструментальной оправки по торцовому биению и передачу момента вращения от инструментодержателя к инструментальной оправке. Благодаря этому конструкция оказывается очень компактной. Соотношение этих трех функций может конструктивно регулироваться выбором многодугового профиля, а также выбором размеров и угла конусности в соответствии с требованиями конкретного применения.

В дополнение можно также предусмотреть между резьбой и первым концом конусного отверстия поперечный упор. Это может быть предпочтительно, когда угол конусности выбран очень малым, например меньше 30°, или когда средство центровки инструментальной оправки цилиндрическое, так как в этом случае точность инструментальной оправки по торцовому биению без дополнительного поперечного упора была бы недостаточна.

В одной из дальнейших разработок настоящего изобретения второй конец конусного отверстия ограничен в осевом направлении цилиндрическим участком. Этот цилиндрический участок, во взаимодействии со средством центровки инструментальной оправки, снижает радиальные и торцовые биения инструментальной оправки. В особенности предпочтителен цилиндрический участок согласно изобретению в том случае, когда средство центровки инструментальной оправки выполнено в виде цилиндра или короткого конуса с малым углом конусности.

Зажим как цанги, так и инструментальной оправки согласно изобретению предпочтительно осуществляется с использованием одной и той же резьбы инструментодержателя, благодаря чему облегчается обслуживание и, кроме того, минимизируется монтажный объем инструментодержателя. Это связано с тем, что использование для зажима цанги и инструментальной оправки двух различных зажимных приспособлений, естественно, ведет к увеличению монтажного объема инструментодержателя и затруднению обслуживания.

Еще одно преимущество универсального использования резьбы инструментодержателя для зажима как цанги, так и инструментальной оправки заключается в простоте обслуживания и в том, что ошибки обслуживания почти исключаются.

В зависимости от производственно-технических и геометрических граничных условий и от выбранного в связи с ними угла конусности, как к короткому конусу, так и к коническому многодуговому профилю может быть присоединен второй фигурный элемент в виде плоской поверхности. Такие сочетания и их преимущества известны из стандартов ИСО 12164 («Устройства сопряжения с плоской контактной поверхностью полые конусные») и ИСО 26623 («Устройства сопряжения с плоской контактной поверхностью многоугольные конусные»).

При углах конусности менее 90°, как правило, используется дополнительная плоская поверхность. При углах конусности свыше 90°, как правило, от дополнительной поверхности можно отказаться, так как плоская проекция конусной формы обеспечивает достаточную осевую опору и изгибную жесткость.

Если фигурный элемент выполнен в чисто цилиндрической форме, то все радиальное крепление берет на себя первый фигурный элемент. Чтобы обеспечить также и осевое крепление инструментальной оправки в инструментодержателе, к этому первому фигурному элементу должен быть добавлен второй фигурный элемент - плоская поверхность.

Если первый фигурный элемент должен обеспечивать и осевое крепление, и передачу момента вращения, то вместо цилиндра может быть также применен многодуговой профиль. Если многодуговой профиль выполнен на призме, то, как и в случае с цилиндром, требуется сочетать его с плоской поверхностью.

Резьба инструментодержателя может быть выполнена как внутренняя или как наружная резьба. Соответственно, и комплектующие зажимные гайки выполняются с наружной или внутренней резьбой. При этом во многих случаях применения можно воспользоваться обычными имеющимися в продаже зажимными гайками.

Однако если - как предусмотрено в одном из дальнейших предпочтительных вариантов осуществления настоящего изобретения - резьба выполнена как внутренняя резьба и между коротким конусом и этой внутренней резьбой размещены средство центровки согласно изобретению и/или поперечный упор, то внутренняя резьба имеет больший диаметр, чем в обычных инструментодержателях с зажимными гайками. Это ведет к следующим преимуществам общей концепции. Во-первых, увеличенный в радиальном направлении монтажный объем позволяет увеличить плоскую поверхность или плоскую проекцию короткого конуса или конусного многодугового профиля. Это дает существенно более стабильную опору инструментальной оправки в плане восприятия изгибающего момента.

Во-вторых, зажимная гайка может быть оптимизирована в отношении стабильности и предельной нагрузки. В результате с зажимной гайки на цангу могут передаваться более высокие силы зажима, что ведет к повышению мощности инструментодержателя согласно изобретению при использовании цанг. Разумеется, то же самое справедливо для случая, когда инструментодержатель согласно изобретению сочетается с инструментальной оправкой согласно изобретению. В этом случае также предпочтительна повышенная сила зажима для увеличения мощности системы, состоящей из инструментодержателя и инструментальной оправки в соединении с закрепленным в инструментальной оправке высокопроизводительным инструментом.

Внутренняя резьба с диаметром, увеличенным по сравнению с обычными исполнениями внутренней резьбы, имеет еще преимущество увеличенной поверхности захвата под ключ, которым затягивается зажимная гайка, благодаря чему затяжка соответствующим инструментом становится более простой и надежной. Поверхность захвата под этот инструмент часто располагается на торце зажимной гайки, так что уширенное кольцо торцовой поверхности зажимной гайки предоставляет больший монтажный объем, обеспечивая возможность надежной передачи мощного момента вращения от ключа на цангу.

В следующем предпочтительном варианте осуществления настоящего изобретения предусмотрено использование такой длины конусного отверстия, которая допускает применение цанг с металлическим уплотнением. Эти цанги с металлическим уплотнением имеются на рынке и отличаются тем, что прорези у них имеют через одну несколько уменьшенную глубину, по сравнению с обычными цангами. Благодаря этому между концом прорези и торцом цанги остается достаточно высокая стенка, обеспечивающая надежное уплотнение цангой конусного отверстия. Это, при внутреннем подводе смазочно-охлаждающей жидкости, позволяет без использования дополнительных уплотняющих элементов подавать смазочно-охлаждающую жидкость непосредственно через инструментодержатель и цангу к зажатому в цанге инструменту. Одновременно предотвращается неконтролируемый выброс смазочно-охлаждающей жидкости в пространство, окружающее инструментодержатель или закрепленный в нем инструмент.

В следующем предпочтительном варианте осуществления настоящего изобретения предусмотрено формирование на втором конце конусного отверстия цилиндрического участка и/или участка захвата.

Расположен ли этот цилиндрический участок непосредственно на втором конце конусного отверстия, а к нему примыкает участок захвата, или наоборот, не имеет существенного значения для выполнения общей функции. Последовательность этих участков существенно зависит от геометрической формы участка захвата и имеющихся производственно-технических возможностей. Несомненно предпочтительная последовательность: участок захвата, а затем цилиндрический участок, так как при этом несколько увеличивается эффект опоры, но отличие от варианта с обратной последовательностью очень мало.

Цилиндрический участок обеспечивает дальнейшее улучшение закрепления инструментальной оправки согласно изобретению в плане снижения радиальных и торцовых биений. Дело в том, что цилиндрический участок служит для закрепления хвостовика инструментальной оправки согласно изобретению. При этом «задний» конец инструментальной оправки радиально фиксируется в цилиндрическом участке, что благоприятно сказывается на изгибной жесткости соединения инструментальной оправки и инструментодержателя и, как следствие, на снижении радиальных, а также и торцовых биений закрепленной в инструментодержателе инструментальной оправки согласно изобретению.

В дополнение к фрикционной связи инструментальной оправки и короткого конуса или цилиндра инструментодержателя согласно изобретению, благодаря участку захвата возможно также обеспечение передачи момента вращения с геометрическим замыканием, так что даже при наивысших мощностях резания надежно предотвращается «проскальзывание» инструментальной оправки в инструментодержателе согласно изобретению.

В одном из вариантов осуществления участка захвата согласно изобретению последний включает, по меньшей мере, два - но предпочтительно три или больше -осевых паза. Эти осевые пазы в некотором смысле представляют собой первую часть шлицевого соединения, вторую часть которого образуют соответствующие выступы, сформированные в инструментальной оправке. В этом варианте осуществления контактные поверхности сформированы параллельно направлению вставки инструментальной оправки.

В другом предпочтительном варианте осуществления настоящего изобретения контактные поверхности выполнены так, что они идут уже не параллельно направлению вставки инструментальной оправки, а создают своего рода эффект клинового зажима. В сочетании с соответственно расположенными контактными поверхностями выступов в инструментальной оправке достигается улучшенное (зависящее от момента вращения) осевое крепление инструментальной оправки. Это приводит к тому, что вибрации, иногда возникающие в системе инструментодержателя и инструментальной оправки, эффективно гасятся или даже полностью подавляются.

Кроме того, благодаря этому еще более повышается производительность системы согласно изобретению, включающей инструментодержатель и инструмент, закрепленный в инструментальной оправке. Одновременно повышается и чистота поверхности обрабатываемой детали, а износ инструмента уменьшается.

В качестве альтернативы возможно также выполнение участка захвата в форме многодугового профиля. В этом случае для передачи момента вращения от инструментодержателя к инструментальной оправке может быть осуществлено обычное соединение многодугового профиля и получены все преимущества этого хорошо известного соединения. Посредством специального формирования контактных поверхностей многодугового профиля здесь также может быть достигнуто уже описанное усиление осевого крепления. При этом микрогеометрия контактной поверхности может быть выполнена скорее клиновой или в виде винтовой резьбы. В конечном счете, обе эти микрогеометрии приводят к тому, что возникающие моменты вращения втягивают инструментальную оправку в инструментодержатель.

В соответствии с одним из предшествующих пунктов, указанная вначале задача закрепления инструментальной оправки в инструментодержателе решается посредством того, что инструментальная оправка включает сопряженную поверхность, взаимодействующую с образованным в инструментодержателе средством центровки инструментальной оправки.

Эта сопряженная поверхность может быть выполнена в виде хвостовика или наружного конуса с круговым сечением или сечением в виде многодугового профиля.

При необходимости может быть также предусмотрена плоская поверхность, взаимодействующая с поперечным упором инструментодержателя. С помощью этой инструментальной оправки согласно изобретению достигается как центровка инструментальной оправки в инструментодержателе, так и высокая точность инструментальной оправки по торцовому биению. Одновременно обеспечивается передача необходимого для обработки резанием момента вращения от инструментодержателя к инструментальной оправке независимо от конусного отверстия. Благодаря этому указанные функциональные элементы, а именно хвостовик и/или захват (при его наличии), могут быть сконструированы и выполнены в оптимальном соответствии с требованиями, так что и при использовании в инструментодержателе инструментальной оправки согласно изобретению могут быть достигнуты высокие производительности резания при хорошем качестве поверхности обрабатываемых деталей.

Для того чтобы инструментальная оправка соединялась с инструментодержателем согласно изобретению и фиксировалась или центрировалась в нем исключительно средством центровки инструментальной оправки, поперечным упором, хвостовиком и/или захватом, предусмотрено такое формирование зоны инструментальной оправки между наружным конусом и хвостовиком и/или захватом, чтобы инструментальная оправка в смонтированном положении не касалась конусного отверстия инструментодержателя. Это может быть осуществлено, например, посредством того, что хотя инструментальная оправка и имеет в этой зоне также конусный профиль, однако между конусным отверстием и инструментальной оправкой в смонтированном положении имеется зазор не менее 1/10 мм. Наличие этого зазора может быть просто установлено нанесением шабровочной краски. Само собой разумеется, возможно также реализовать и явно большее расстояние между конусным отверстием и инструментальной оправкой в смонтированном положении. Например, инструментальная оправка в зоне между хвостовиком согласно изобретению и наружным конусом согласно изобретению может быть выполнена цилиндрической. В этом случае инструментальная оправка будет значительно легче, что может обеспечить преимущество при наибольших оборотах и наивысших производительностях резания.

При закреплении инструмента для легких режимов обработки резанием можно и отказаться от дополнительного опирания цилиндрического участка.

Для того чтобы можно было закрепить инструментальную оправку в инструментодержателе, предусмотрено средство закрепления инструментальной оправки, причем это средство предпочтительно выполнено в виде зажимной гайки с наружной или внутренней резьбой и эта зажимная гайка надета на инструмент с возможностью закручивания. При этом нужно проследить за тем, чтобы монтаж зажимной гайки на инструментальной оправке мог обеспечить передачу осевых усилий, необходимых для закрепления инструментальной оправки в инструментодержателе. Такой монтаж может быть, например, реализован при наличии в зажимной гайке центрального внутреннего отверстия, которое, вместе с имеющим соответственный размер цилиндрическим участком инструментальной оправки, обеспечивает монтаж зажимной гайки на инструментальной оправке.

Передача осевых усилий между зажимной гайкой и инструментальной оправкой может в этом случае осуществляться с помощью кольца, выполненного, например, в виде проволочного кольца или кольца прямоугольного сечения (упругого стопорного кольца или аналогичного).

Для этого на опорной цилиндрической поверхности инструментальной оправки предпочтительно протачивается канавка, в которую частично входит кольцо. На внутренней поверхности отверстия зажимной гайки выточен соответствующий заплечик, в который упирается выступающая радиально наружу над поверхностью инструментальной оправки часть кольца. Благодаря этому осевые усилия, возникающие при затягивании зажимной гайки, могут передаваться на инструментальную оправку, в результате чего инструментальная оправка входит в контакт с сопряженной поверхностью в средстве центровки инструментальной оправки в инструментодержателе и позиционируется, так что инструментальная оправка согласно изобретению демонстрирует очень высокую точность по торцовому и радиальном биению.

Кроме того, между инструментальной оправкой и инструментодержателем достигается еще и передача момента вращения с фрикционным и/или геометрическим замыканием. Вследствие конструктивно обусловленных сравнительно больших величин диаметров сопряженных поверхностей даже большие моменты вращения могут надежно передаваться без проскальзывания инструментальной оправки в инструментодержателе.

В инструментальной оправке согласно изобретению захват включает, по меньшей мере, два выступа, которые, в соответствии с пунктами 11-15 формулы изобретения, образуют с участком захвата инструментодержателя непроворачивающееся соединение с геометрическим замыканием.

В следующем предпочтительном варианте осуществления настоящего изобретения выступы захвата имеют контактные поверхности, расположенные под углом более 5° к продольной оси инструментальной оправки. Благодаря этому, наряду с передачей момента вращения с геометрическим замыканием от инструментодержателя к инструментальной оправке, создается также возможность воздействия осевой силовой составляющей на выступы захвата, так что инструментальная оправка, особенно при больших передаваемых моментах вращения, дополнительно к силе зажима зажимной гайки, вжимается в средство центровки еще и силой со стороны захвата. К тому же косо расположенные контактные поверхности противодействуют возможным относительным смещениям захвата и в зоне захвата или участка захвата. Благодаря этому еще более повышается максимальная производительность резания и возрастает качество поверхности обрабатываемой детали.

В качестве альтернативы возможно также выполнение захвата с сечением многодугового профиля, чтобы захват и участок захвата инструментодержателя образовывали, в соответствии с пунктом 14 формулы изобретения, непроворачивающееся соединение многодугового профиля с геометрическим замыканием. Таким образом известные из различных иных применений преимущества соединения многодугового профиля для передачи момента вращения можно использовать и в системе согласно изобретению, состоящей из инструментодержателя и инструментальной оправки. Кроме того, и контактные поверхности многодугового профиля при соответствующем конструктивном исполнении могут создавать дополнительные продольные силы. При этом для создания продольных сил могут конструктивно использоваться клиновой или винтовой эффекты.

Для того чтобы можно было вставлять инструмент с внутренней подачей смазочно-охлаждающей жидкости, согласно следующему предпочтительному варианту осуществления в инструментальной оправке просверливается сквозное отверстие. Это отверстие служит прежде всего для подвода смазочно-охлаждающей жидкости от инструментодержателя к инструменту.

Краткое описание графических материалов

Дальнейшие преимущества и предпочтительные варианты осуществления изобретения вытекают из нижеследующих чертежей, его описания и формулы изобретения. Все раскрытые на чертежах, в его описании и в формуле изобретения признаки могут быть существенны для изобретения как в отдельности, так и в любых сочетаниях.

На ФИГ.1-12 представлены различные виды и изображения примеров осуществления инструментальных оправок и инструментодержателей согласно настоящему изобретению.

Осуществление изобретения

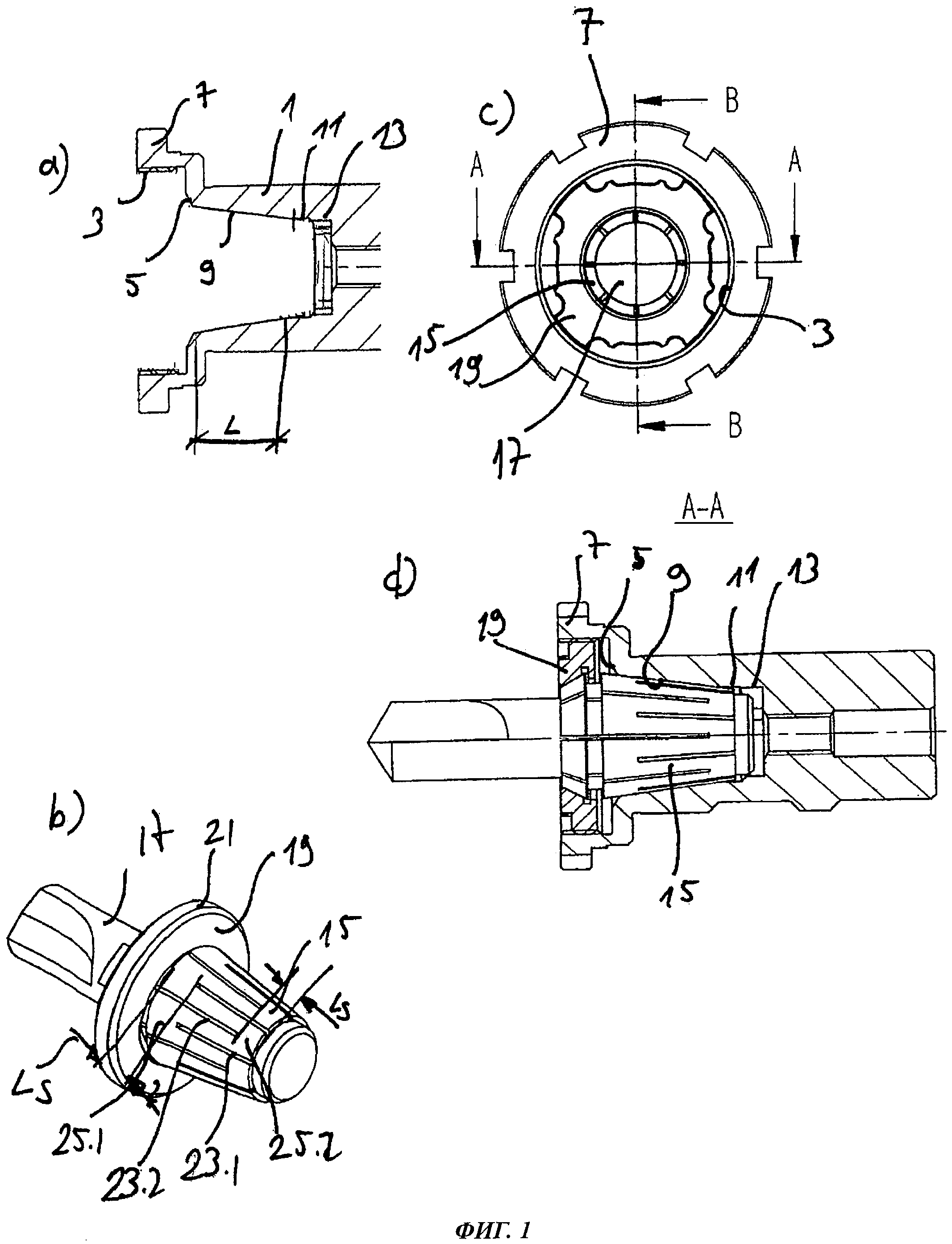

На ФИГ.1а показан в продольном разрезе пример осуществления инструментодержателя 1 согласно изобретению. Инструментодержатель 1 смонтирован с возможностью вращения, причем установка инструментодержателя 1 в станке на ФИГ.1 не показана.

Инструментодержатель 1 служит для закрепления, в зависимости от потребностей, цанги или инструментальной оправки согласно изобретению. При этом должна быть обеспечена очень высокая точность по радиальному и торцовому биению как для инструмента, закрепленного в цанге, так и для инструмента, закрепленного в инструментальной оправке. Кроме того, само собой разумеется, требуемый для резания момент вращения должен надежно передаваться от инструментодержателя к не показанной инструментальной оправке или к также не показанной на ФИГ.1 цанге.

Для этой цели в инструментодержателе 1 сформированы внутренняя резьба 3, короткий конус 5, буртик 7, конусное отверстие 9, цилиндрический участок 11 и участок 13 захвата.

Внутренняя резьба 3 служит для монтажа не показанной зажимной гайки. Конусное отверстие 9 предназначено для крепления не показанной цанги, а также для того, чтобы общеизвестным способом закреплять и подавать зажатый в цанге инструмент.

Если в альтернативном варианте вместо цанги в инструментодержателе согласно изобретению должна закрепляться инструментальная оправка согласно изобретению (не показана), то в данном примере осуществления это выполняется с помощью короткого конуса 5, сформированного между первым концом конусного отверстия 9 и внутренней резьбой 3.

Короткий конус 5 центрирует инструментальную оправку (не показана) и тем самым способствует ее высокой точности по радиальному биению. Короткий конус 5 это первый пример осуществления соответствующего изобретению средства центровки инструментальной оправки.

Надлежащим выбором угла конусности короткого конуса 5 достигается также высокая точность инструментальной оправки по торцовому биению.

На втором конце конусного отверстия 9 может быть сформирован цилиндрический участок 11, взаимодействующий с дополнительным хвостовиком инструментальной оправки и осуществляющий дальнейшую центровку инструментальной оправки. Благодаря наличию расстояния L между коротким конусом 5 и цилиндрическим участком 11 центровка не показанной инструментальной оправки в цилиндрическом участке 11 одновременно снижает и торцовые биения инструментальной оправки в зоне короткого конуса 5.

Опционно к цилиндрическому участку 11 примыкает участок 13 захвата, обеспечивающий возможность передачи момента вращения с геометрическим замыканием от инструментодержателя 1 к не показанной инструментальной оправке согласно изобретению. При этом участок 13 захвата может иметь, например, сечение многодугового профиля, который, в сочетании с соответственно сформированным многодуговым профилем захвата инструментальной оправки (не показана), дает вклад в передачу момента вращения с геометрическим замыканием. Альтернативные варианты осуществления участка 13 захвата еще будут подробно объяснены ниже.

В зоне расположения внутренней резьбы 3 на инструментодержателе 1 имеется буртик 7, в котором, как видно из ФИГ.1с, имеется несколько пазов. Эти пазы дают возможность накинуть крючковый ключ (не показан), чтобы зафиксировать инструментодержатель 1 в направлении вращения.

В альтернативном варианте осуществления возможно также вместо внутренней резьбы 3 сформировать на наружном диаметре инструментодержателя 1 наружную резьбу. В этом случае применяются зажимные гайки уже с внутренней резьбой. В примере осуществления, показанном на ФИГ.1, предусмотрены зажимные гайки с наружной резьбой.

На ФИГ.1b в аксонометрической проекции показаны обычная цанга 15, в которой зажат инструмент 17 с цилиндрическим хвостовиком, и зажимная гайка 19 с наружной резьбой 21.

На ФИГ.1c и 1d представлен инструментодержатель 1 ФИГ.1a со вставленной цангой 15, инструментом 17 и зажимной гайкой 19. На ФИГ.1c показан вид спереди, а на ФИГ.1d - разрез по А-А с ФИГ.1c.

Как видно из ФИГ.1d, зажим цанги 15 в инструментодержателе 1 осуществляется исключительно в зоне конусного отверстия. Короткий конус 5, цилиндрический участок 11 и участок 13 захвата не контактируют с цангой 15. Из изображения ФИГ.1d видно также, что зажимная гайка 19 снабжена наружной резьбой, которая обычна для известных из уровня техники и имеющихся в продаже зажимных гаек. То же, в соответствующей формулировке, справедливо и для цанги 15. Это представляет существенное преимущество инструментодержателя согласно изобретению, поскольку можно использовать имеющиеся в продаже цанги и зажимные гайки 19. Отсюда вытекает и предпочтительность выполнения конусного отверстия 9 согласно соответствующим стандартам.

Во многих случаях может быть предпочтительно отклониться при выборе диаметра внутренней резьбы 3 инструментодержателя 1 от обычных промышленных стандартов и увеличить диаметр внутренней резьбы 3. Благодаря этому можно повысить максимальную силу зажима, а кроме того, на торце зажимной гайки 19 появляется больше места для накидывания зажимного ключа (не показан). Это снижает риск несчастного случая из-за срыва зажимного ключа. Кроме того, можно затягивать зажимную гайку большими моментами вращения, что положительно сказывается в увеличении осевых сил зажима.

Как видно из ФИГ.1b, прорези 23.1 и 23.2 в цанге 15 не доходят до конца цанги, оканчиваясь раньше. Благодаря этому остаются стенки 25.1 и 25.2, нужные для того, чтобы цанга 15 не развалилась на части, а также для создания, совместно с конусным отверстием 9, металлического уплотнения. Высоты стенок 25.1 и 25.2 обозначены на ФИГ.1b «Ls», и величина Ls не может быть меньше некоторого определенного минимального значения, так как в противном случае не будет обеспечено металлического уплотнения.

Поскольку диапазон зажима цанги 15 обычно порядка миллиметра, это приводит, в частности, к тому, что, в зависимости от диаметра хвостовика инструмента, цанга 15 более или менее глубоко вдавливается в конусное отверстие 9 при затяжке зажимной гайки 19.

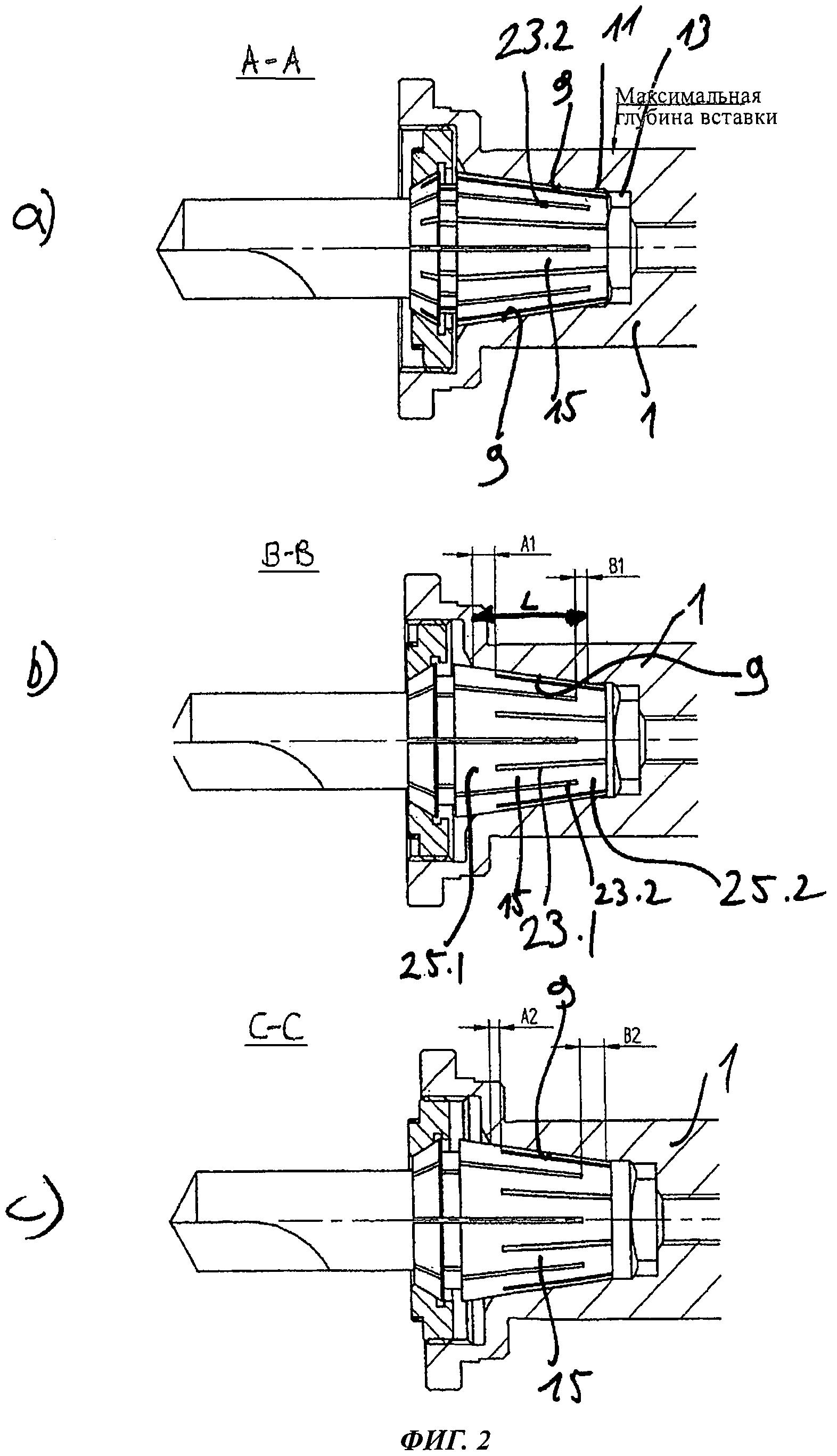

На ФИГ.2 представлены различные варианты вставки цанги 15. На ФИГ.2а показана обычная цанга 15 при минимальном диаметре хвостовика инструмента 17. Поэтому при затяжке зажимной гайки 19 цанга 15 очень глубоко вдавливается в конусное отверстие 9. Так как прорези 23.2 цанги на ФИГ.2а очень длинные, эти прорези 23.2 входят в зону цилиндрического участка 11 инструментодержателя 1. Из-за этого конусное отверстие 9 и цанга 15 уже не образуют металлического уплотнения.

На ФИГ.2b и 2с показаны цанги 15 с так называемым металлическим уплотнением. Их существенное отличие от обычных цанг заключается в высоте стенок 25.1 и 25.2.

Известное из уровня техники применение цанг 15 с металлическим уплотнением возможно и в инструментодержателе 1 согласно изобретению. При этом следует обращать внимание на то, чтобы длина L конусного отверстия 9, ограниченного с одной стороны коротким конусом 5, а с другой стороны цилиндрическим участком 11, обеспечивала в диапазоне зажима цанги 15 достаточное перекрытие стенок (25.1 и 25.2) и конусного отверстия 9.

На ФИГ. 2b показана цанга 15 с металлическим уплотнением, в которой зажат инструмент с минимальным диаметром хвостовика. Благодаря этому перекрытие В1 стенки 25.2 и конусного отверстия 9 минимально, а перекрытие А1 конусного отверстия 9 и стенки 25.1 на ФИГ. 2b максимально.

Если в инструментодержателе 1 зажимается цанга 15 с инструментом 17 с максимальным диаметром хвостовика, возникает обратное соотношение. В этом случае перекрытие стенки 25.2 и конусного отверстия достигает максимума (см. В2 на ФИГ.2c), тогда как перекрытие стенки 25.1 и конусного отверстия 9 минимально (см. А2 на ФИГ.2c).

На величины B1 и A2 влияет длина L конусного отверстия 9. Однако согласованием длины прорезей 23 в цанге 15 и длины L конусного отверстия в инструментодержателе 1 согласно изобретению можно обеспечить посадку с металлическим уплотнением цанги 15 в конусном отверстии 9 при любых диаметрах инструмента 17, лежащих в пределах диапазона зажима цанги 15.

Для ясности изображения на ФИГ.2a-с не все детали снабжены номерами позиций. Впрочем, сказанное справедливо и для ФИГ. 1.

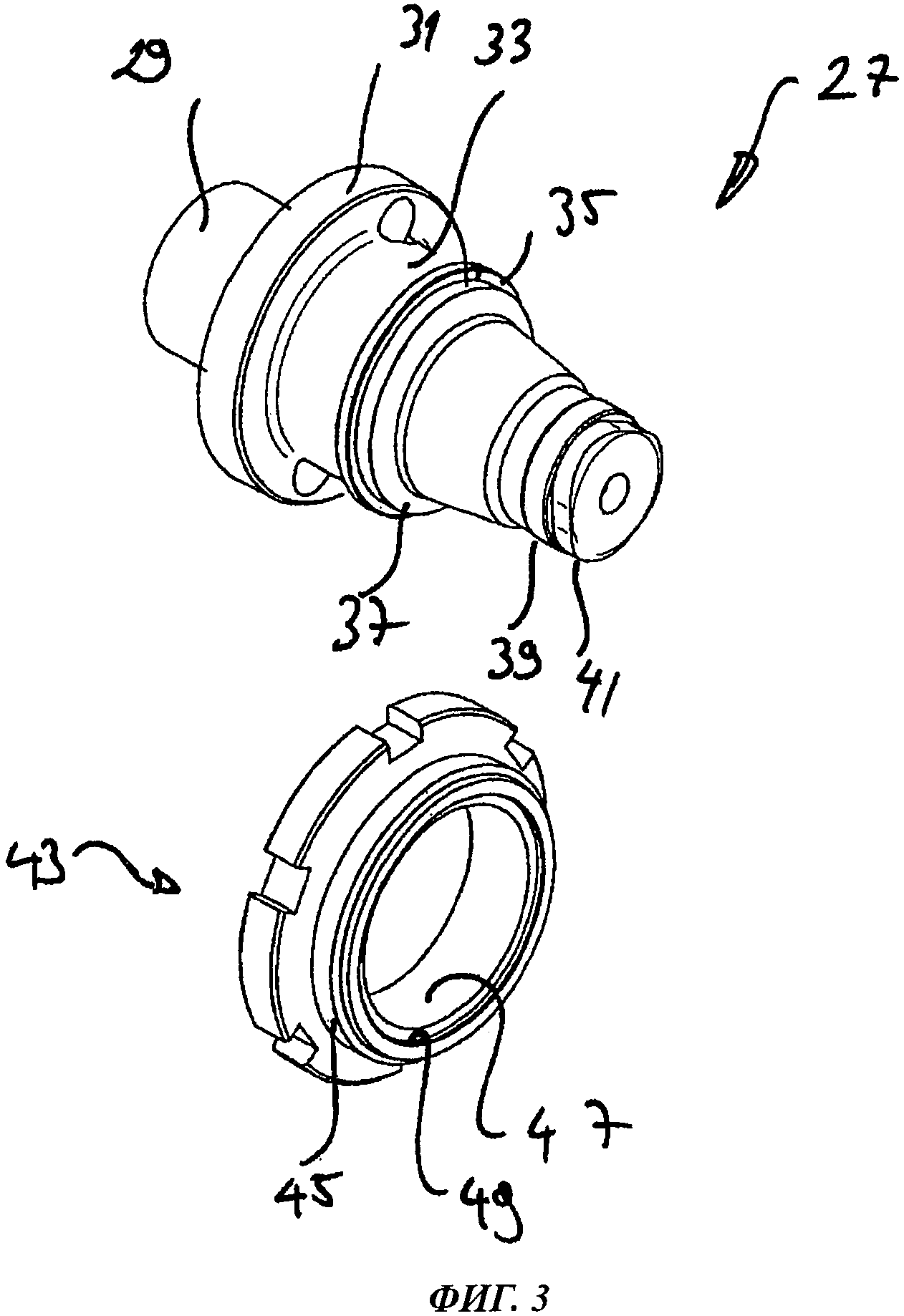

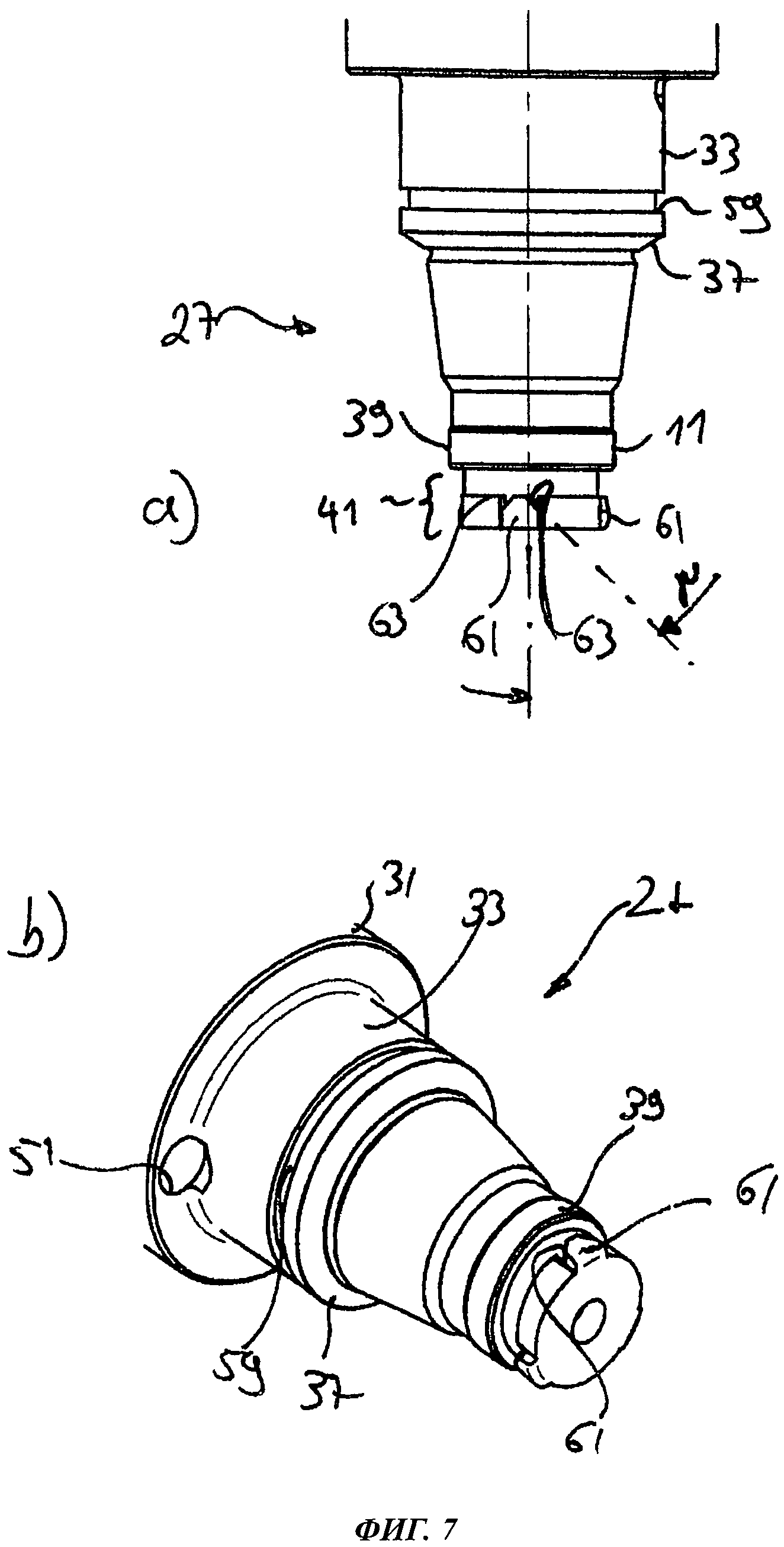

На ФИГ. 3 показан пример осуществления инструментальной оправки 27 согласно изобретению и комплектной к ней зажимной гайки 19 с разнесением отдельных частей. Инструментальная оправка 27 включает вал 29, на котором может быть смонтирована, например, цилиндрическая или торцовая фреза (не показана). Однако настоящее изобретение не ограничено этим способом крепления инструмента. На левом конце изображенной на ФИГ.3 инструментальной оправки 27 возможно любого вида закрепление для вращающегося, но также и для неподвижного инструмента.

Показанная на ФИГ.3 инструментальная оправка 27 включает фланец 31, цилиндрическую опорную поверхность 33, стопорное кольцо 35, наружный конус 37, вал 39 и захват 41.

Изображенная на ФИГ.3 под инструментальной оправкой 27 зажимная гайка 43 имеет наружную резьбу 45 и соосное ей отверстие 47. На правом краю изображенного на ФИГ. 3 отверстия 47 сделана выточка 49, в которую входит выступающая радиально наружу над цилиндрической опорной поверхностью 33 инструментальной оправки 27 часть разрезного кольца 35, когда зажимная гайка 43 с отверстием 47 надвигается на цилиндрическую опорную поверхность 33 инструментальной оправки 27.

На левом краю изображенной на ФИГ.3 зажимной гайки 43 имеются выбранные на периферии пазы (не отмеченные позициями) под накидной крючковый ключ (не показан).

При монтаже зажимной гайки 43 на инструментальной оправке 27 стопорное кольцо 35 снимается, и зажимная гайка 43 надвигается на цилиндрическую опорную поверхность 33. Эта цилиндрическая опорная поверхность 33 вместе с отверстием 47 зажимной гайки 43 образует опору вращения зажимной гайки 43. Затем разрезное кольцо 35 вновь вставляется в канавку (см. позицию 59 на ФИГ.7) инструментальной оправки, и все еще выступающая радиально наружу над цилиндрической опорной поверхностью 33 часть кольца 35 входит в выточку 49. Это позволяет осуществлять передачу осевых усилий от зажимной гайки 43 на инструментальную оправку 27 и одновременно обеспечить возможность поворота зажимной гайки 43 относительно инструментальной оправки 27 при зажиме инструментальной оправки.

Вал 39 имеет такой размер, чтобы между ним и цилиндрическим участком 11 инструментодержателя 1 образовывался при посадке узкий зазор и тем самым происходила радиальная фиксация инструментальной оправки 27. Одновременно, благодаря наличию осевого расстояния между валом и наружным конусом 37, это снижает и торцовые биения фланца 31 и, соответственно, вала 29 инструментальной оправки.

Далее, на правом краю изображенной на ФИГ. 3 инструментальной оправки 27 сформирован имеющий многодуговой профиль захват, который вместе с участком 13 захвата инструментодержателя образует соединение с геометрическим замыканием и обеспечивает возможность передачи момента вращения от инструментодержателя 1 к инструментальной оправке 27.

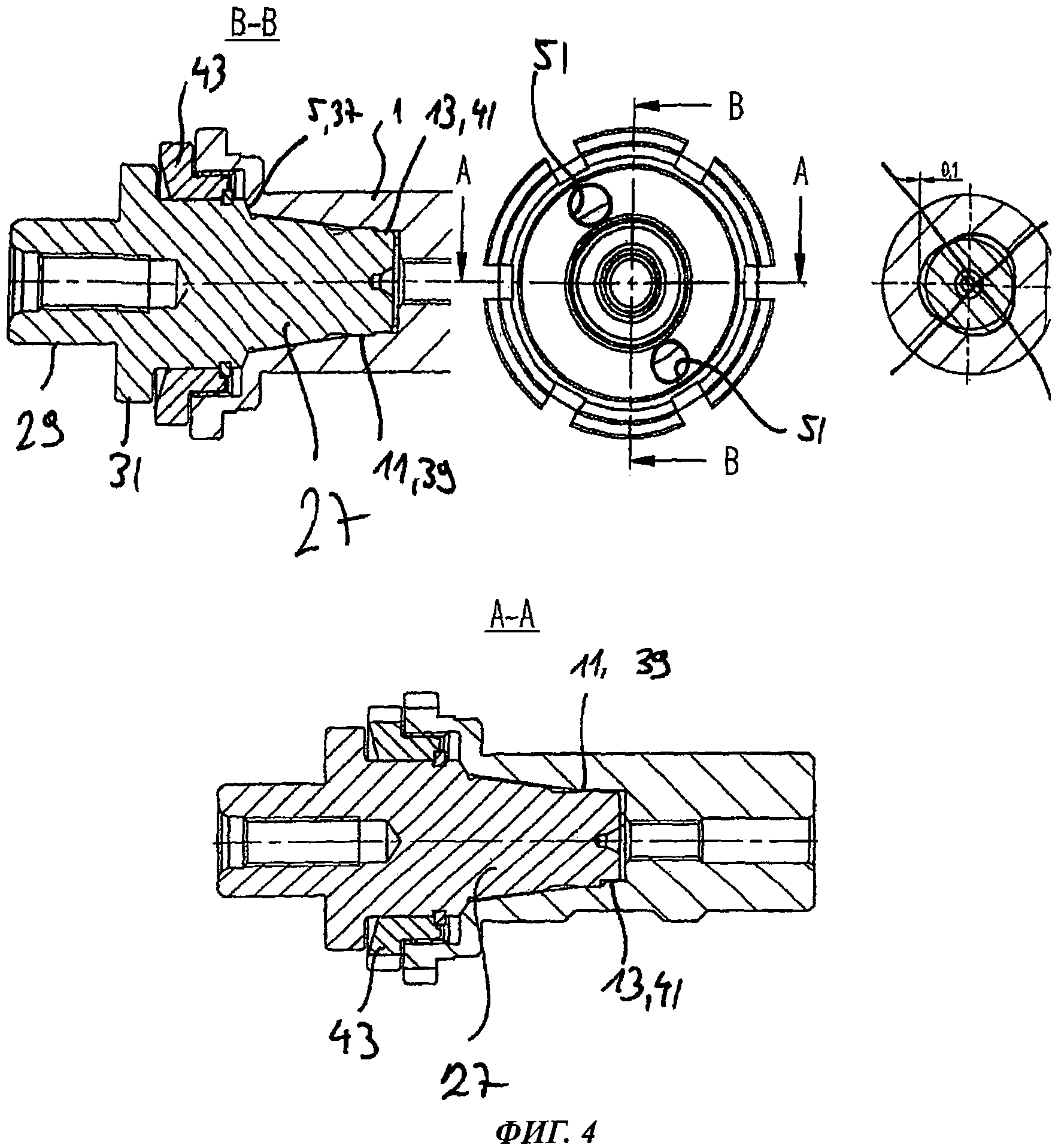

На ФИГ.4 представлен инструментодержатель 1 со вставленной инструментальной оправкой 27 в закрепленном состоянии. Из различных видов этой ФИГ. видны также опирание зажимной гайки 43 на цилиндрическую опорную поверхность 33 инструментальной оправки и монтаж разрезного кольца 35, с одной стороны, в периферической канавке инструментальной оправки 27, а с другой, в выточке 49 зажимной гайки. Эта выточка сделана для того, чтобы даже при самых больших осевых усилиях разрезное кольцо 35 не могло быть выдавлено в радиальном направлении из канавки инструментальной оправки 27.

Из ФИГ.4 хорошо видно также, что контакт инструментальной оправки 27 и инструментодержателя 1 ограничен коротким конусом 5 (соответственно, наружным конусом 37), цилиндрическим участком 11 и валом 39, а также участком 13 захвата и захватом 41. В зоне конусного отверстия 9 контакта между инструментальной оправкой 27 и инструментодержателем 1 нет.

Для того чтобы выдавить инструментальную оправку 27 из инструментодержателя 1, зажимная гайка 43 поворачивается против часовой стрелки. Вследствие этого зажимная гайка 43 давит на фланец 31 инструментальной оправки 27. Из-за скользящей посадки и большого угла конусности короткого конуса 5, составляющего что-нибудь 90-120°, в этом примере осуществления между цилиндрическим участком 11 инструментодержателя 1 и валом 29 не возникает зажима инструментальной оправки 27 в инструментодержателе 1.

Отверстия 51 (см. ФИГ.4) служат для крепления штифтов захвата, которые, в свою очередь, захватывают при вращении фрезу.

Из разреза по А-А видно, что цилиндрический участок 11 имеет несколько больший диаметр, чем участок 13 захвата, что позволяет смонтировать инструментальную оправку 27.

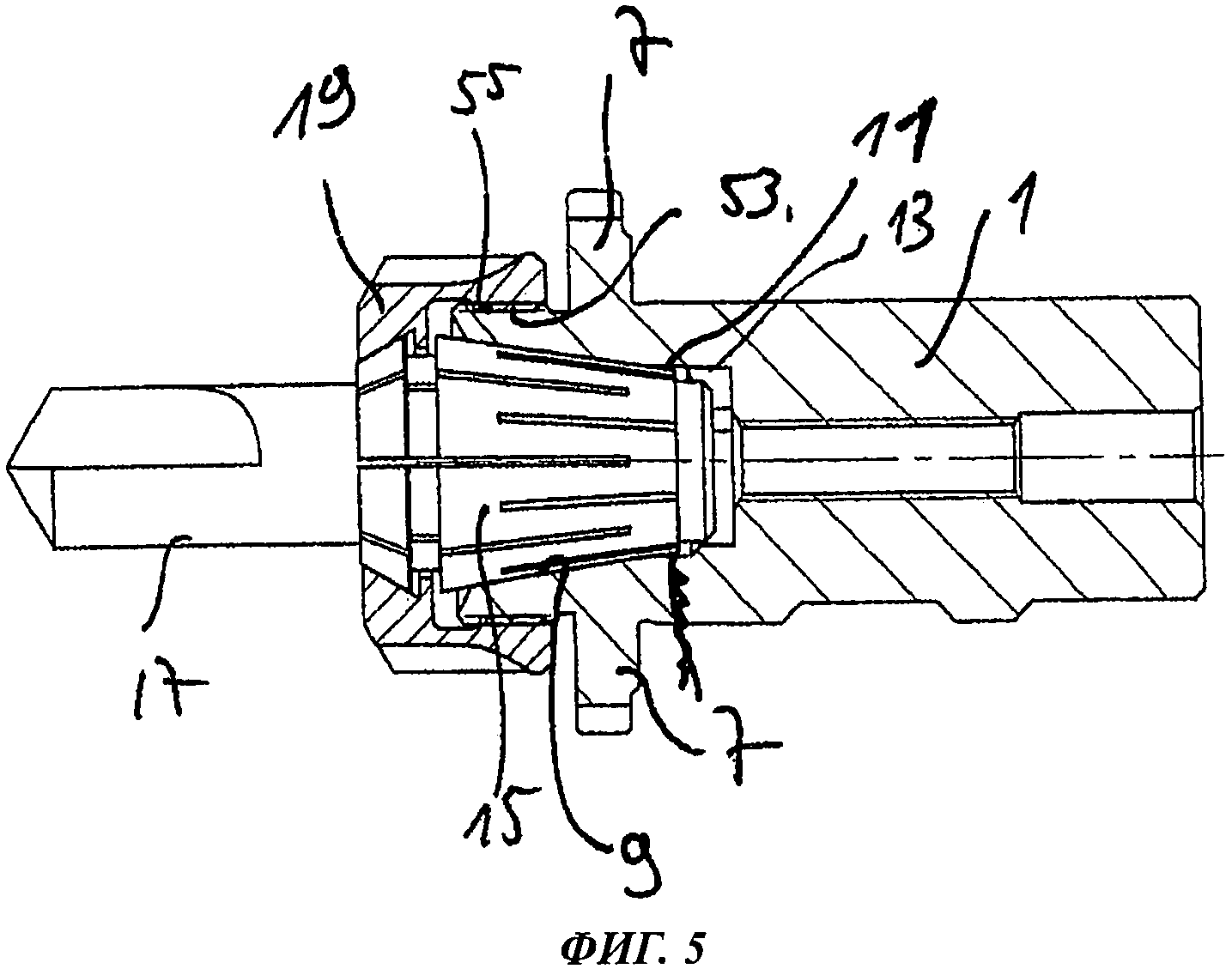

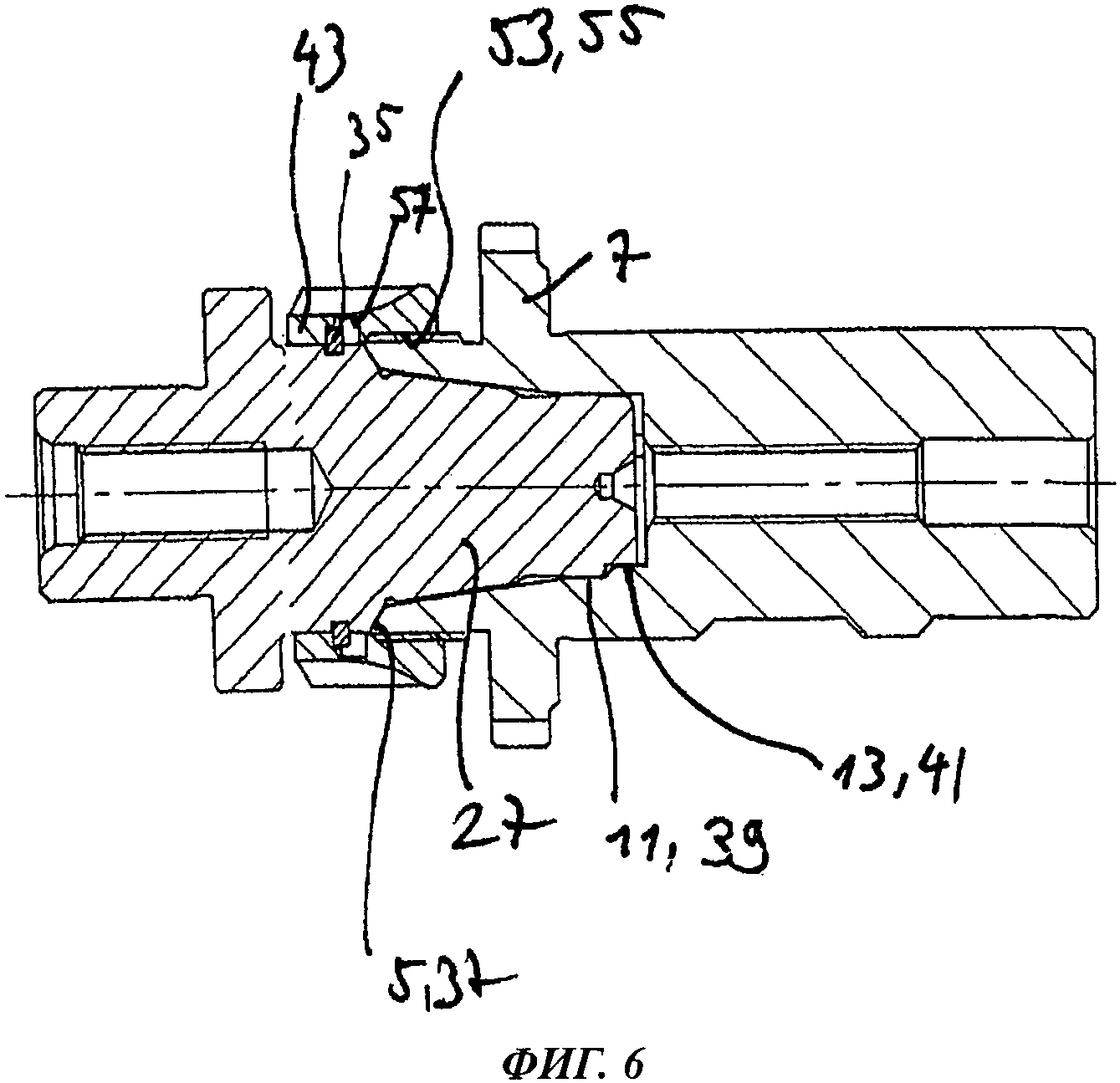

На ФИГ.5 и 6 представлен такой пример осуществления инструментодержателя 1 согласно изобретению и инструментальной оправки 27 согласно изобретению, в котором на инструментодержателе 1 сформирована наружная резьба 53, в связи с чем соответствующая зажимная гайка или зажимная гайка 43 инструментальной оправки 27 имеет внутреннюю резьбу 55.

Конусное отверстие 9, цилиндрический участок 11 и участок 13 захвата инструментодержателя 1 в этом примере осуществления такие же, как и в первом примере осуществления, разъясненном со ссылкой на ФИГ.1-4.

На ФИГ. 6 представлен - также в продольном разрезе - второй пример осуществления инструментодержателя 1 согласно изобретению и инструментальной оправки 27 с зажимной гайкой 43, имеющей внутреннюю резьбу 55. При этом между отверстием 47 и внутренней резьбой 55 имеется не только выточка 49 под разрезное кольцо 35, но и кольцевая выемка 57, обеспечивающая возможность установки кольца 35. Когда зажимная гайка 43 надвинута на цилиндрическую опорную поверхность 33, в этой выемке 57 размещается проволочное кольцо 35.

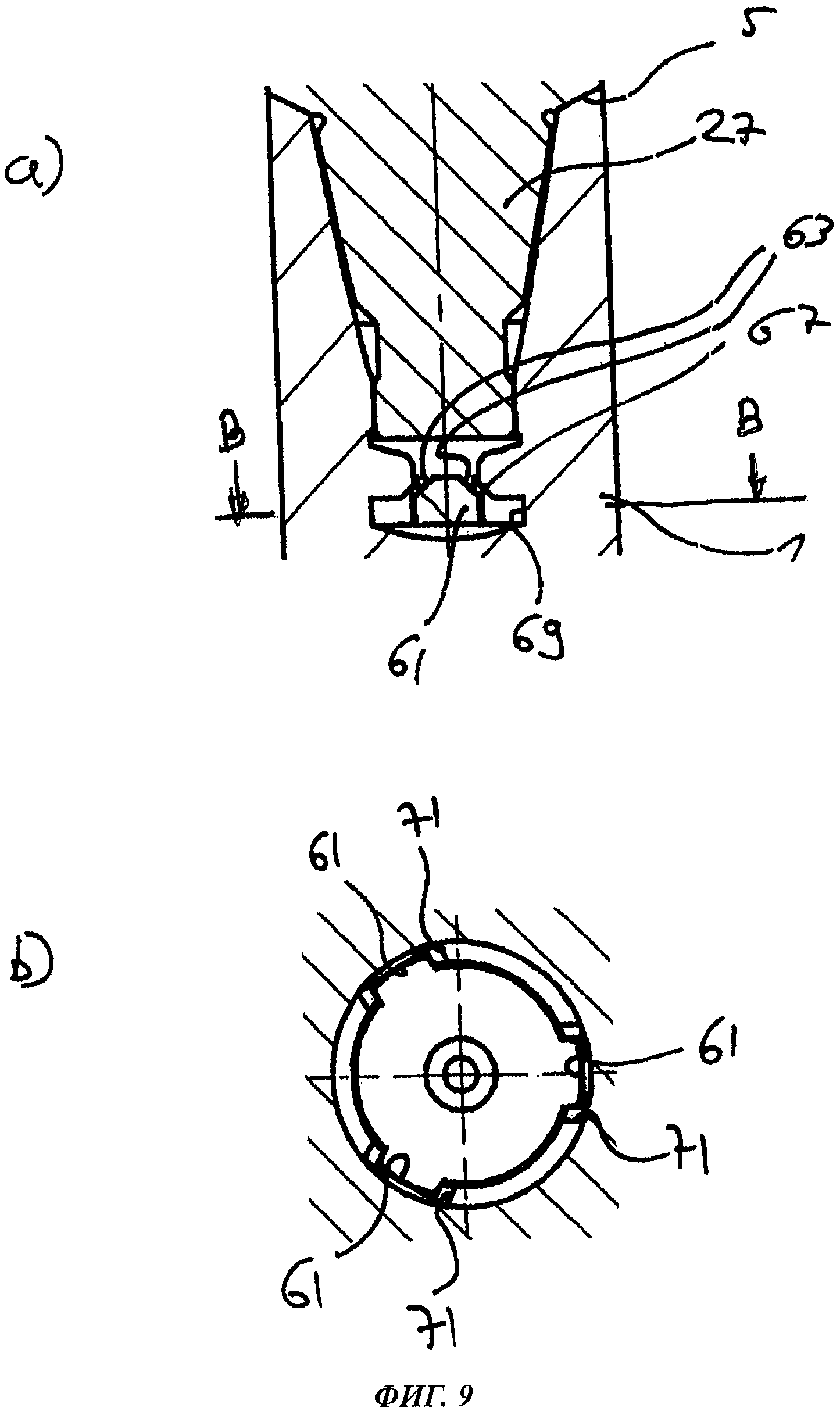

На ФИГ.7-10 представлен в различных видах пример осуществления участка 13 захвата и захвата 41. Существенным отличием этого примера осуществления от других следует считать форму участка 13 захвата и захвата 41. На ФИГ. 7а показана инструментальная оправка 27 согласно изобретению. На этом виде очень хорошо видна выбранная в цилиндрической опорной поверхности 33 периферическая канавка 59, служащая для приема разрезного кольца 35.

На участке 13 захвата сформированы в общей сложности три выступа 61. На обращенной к цилиндрическому участку 11 верхней стороне каждого выступа 61 сформированы две контактные поверхности 63, расположенные под углом около 5-45° к продольной оси (не обозначена позицией) инструментальной оправки 27. На ФИГ.7b представлена аксонометрическая проекция инструментальной оправки 27 ФИГ.7a.

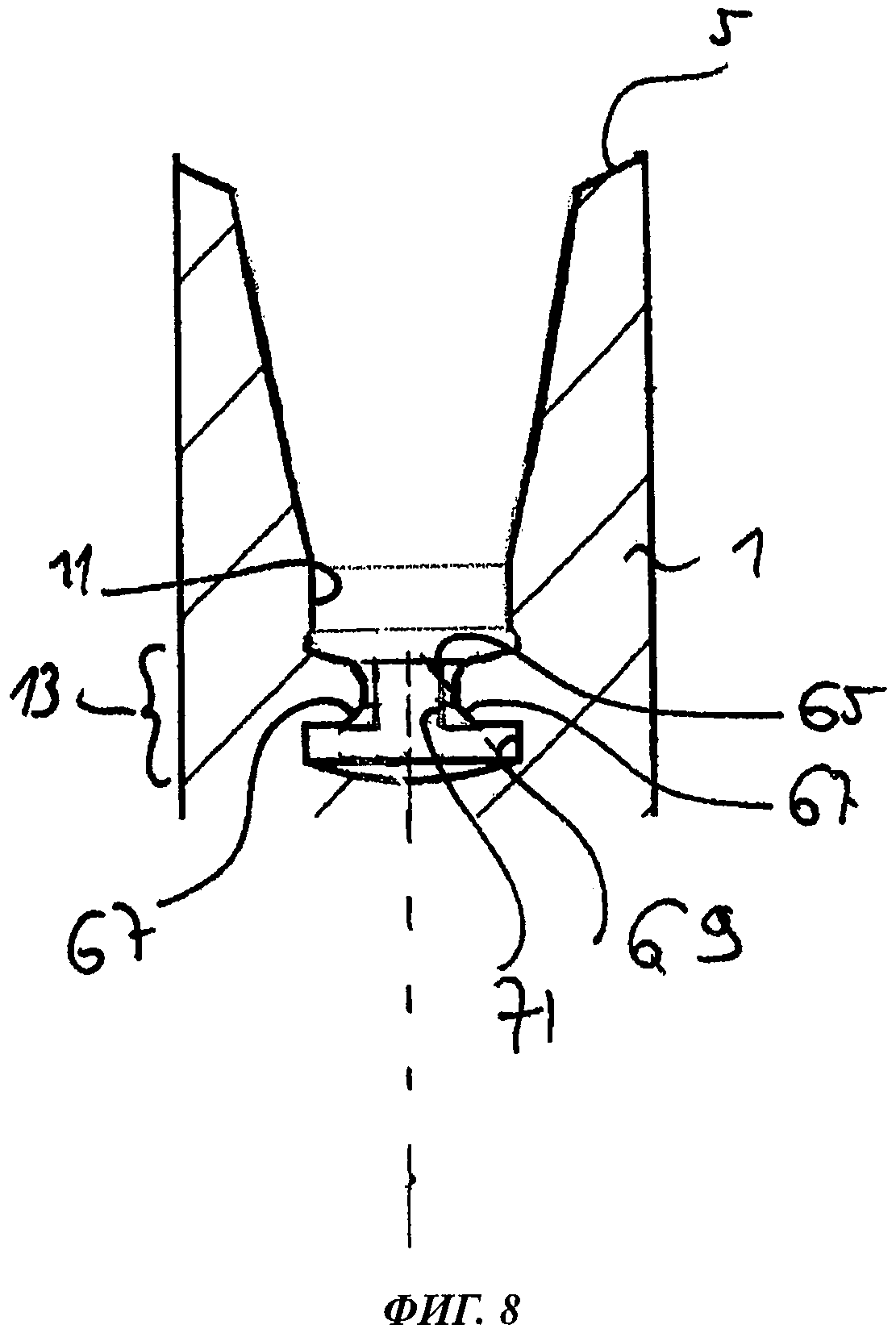

На ФИГ.8 представлен совместимый с ней участок 13 захвата инструментодержателя 1. Этот участок 13 захвата инструментодержателя 1 включает шейку 65. Ниже в осевом направлении под шейкой 65 сформированы фаска 67 и расширение диаметра 69.

Сквозь шейку 65 и фаску 67 проходят несколько осевых пазов 71, из которых на ФИГ.8 виден только один. Как по количеству, так и по размерам эти осевые пазы 71 соответствуют выступам 61 инструментальной оправки 27 на ФИГ.7, так что инструментальную оправку 27 можно вставить сверху в инструментодержатель 1, при этом выступы 61 пройдут сквозь осевые пазы 71 в расширение диаметра 69.

На ФИГ.9 представлен в разрезе пример осуществления, соответствующий ФИГ.8, со вставленной инструментальной оправкой 27 согласно ФИГ.7. Из ФИГ.9 видно, что выступы 61 инструментальной оправки 27 находятся в осевых пазах 71, а контактные поверхности 63 выступов 61 - примерно на высоте фаски 67. Разрез по В-В ФИГ.9a показывает, что между осевыми пазами 71 и выступами 61 имеется зазор в направлении вращения. Возможно, таким образом, некоторое прокручивание инструментальной оправки 27 относительно инструментодержателя 1 до возникновения геометрического замыкания. После этого контактные поверхности 63 уже прилегают к фаске 67 инструментодержателя 1 и обеспечивают передачу с геометрическим замыканием момента вращения от инструментодержателя 1 к инструментальной оправке 27.

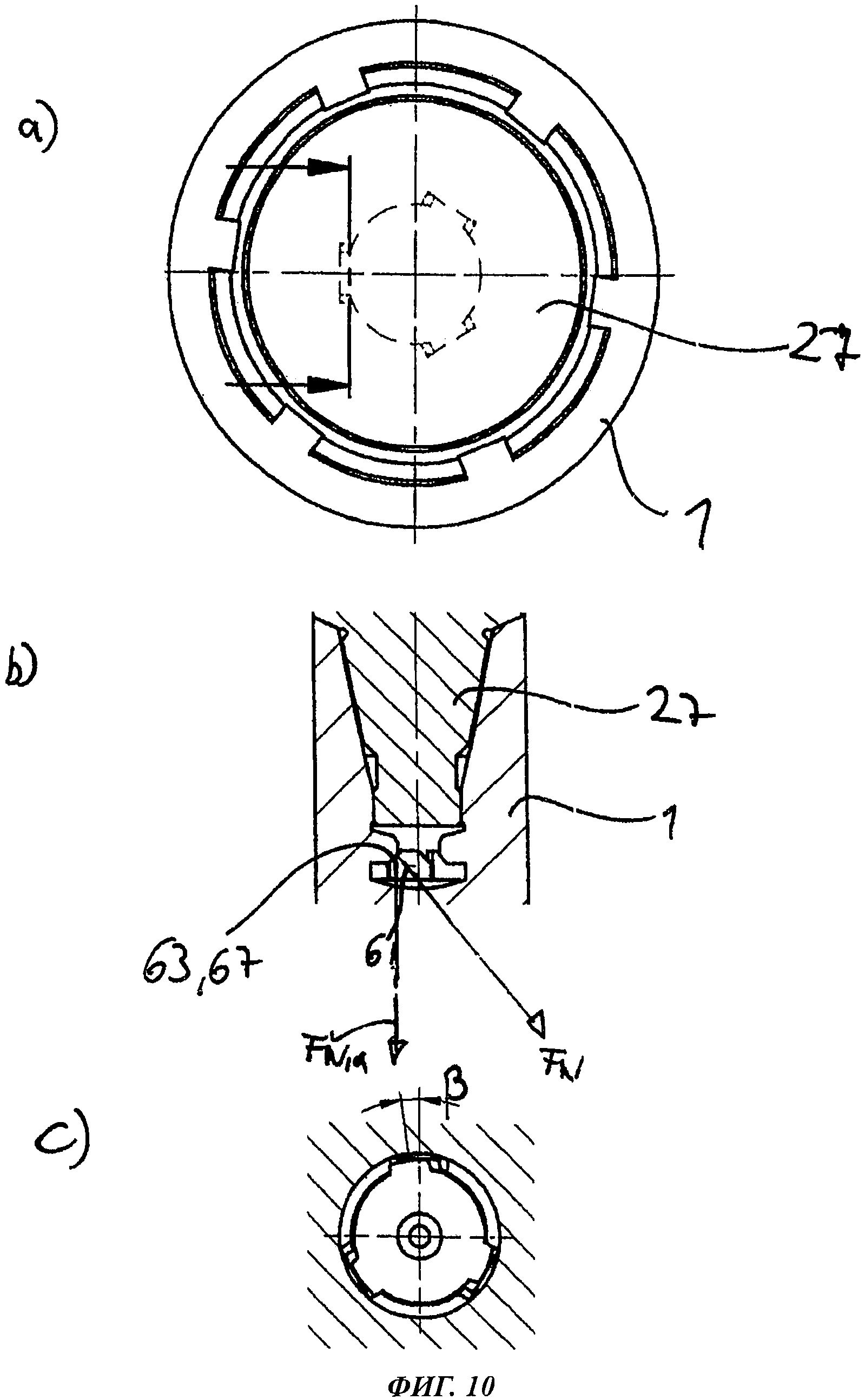

Эта ситуация изображена на ФИГ. 10. На ФИГ.10a представлен вид сверху инструментодержателя 1 со вставленной инструментальной оправкой 27, и на этом виде сверху обозначена плоскость сечения ФИГ.10b или 9a. В отличие от ФИГ.9a, инструментальная оправка 27 повернута на угол β относительно инструментодержателя 1. В этом случае левая контактная поверхность 63 выступа 61 прилегает к фаске 67 инструментодержателя 1 и поддерживает геометрическим замыканием передачу момента вращения от инструментодержателя 1 к инструментальной оправке 27.

Так как контактная поверхность 63 не параллельна продольной оси или оси вращения инструментодержателя 1, а располагается здесь, для ясности изображения, под углом около 5-45° к оси вращения инструментодержателя 1, действующая на контактную поверхность 63 нормальная сила FN имеет составляющую в периферическом направлении, служащую передаче момента вращения, и составляющую в осевом направлении FN, a, которая прижимает инструментальную оправку 27 в осевом направлении к короткому конусу 5 инструментодержателя 1. Это улучшает фиксацию инструментальной оправки 27 и, кроме того, эффективно гасит вибрации или колебания, которые могут возникнуть в системе инструментодержателя 1 и инструментальной оправки 27. Так как выступы 61 с обеих сторон имеют косые контактные поверхности 63, указанный эффект достигается независимо от направления вращения инструментодержателя 1.

Благодаря этому можно на инструментодержатель 1 согласно изобретению с инструментальной оправкой 27 согласно изобретению давать полную нагрузку как при правом, так и при левом вращении, поскольку нет опасности, что зажимная гайка 43 при левом вращении будет ослаблена и в результате инструментодержатель 1 уже не будет удерживать инструментальную оправку 27.

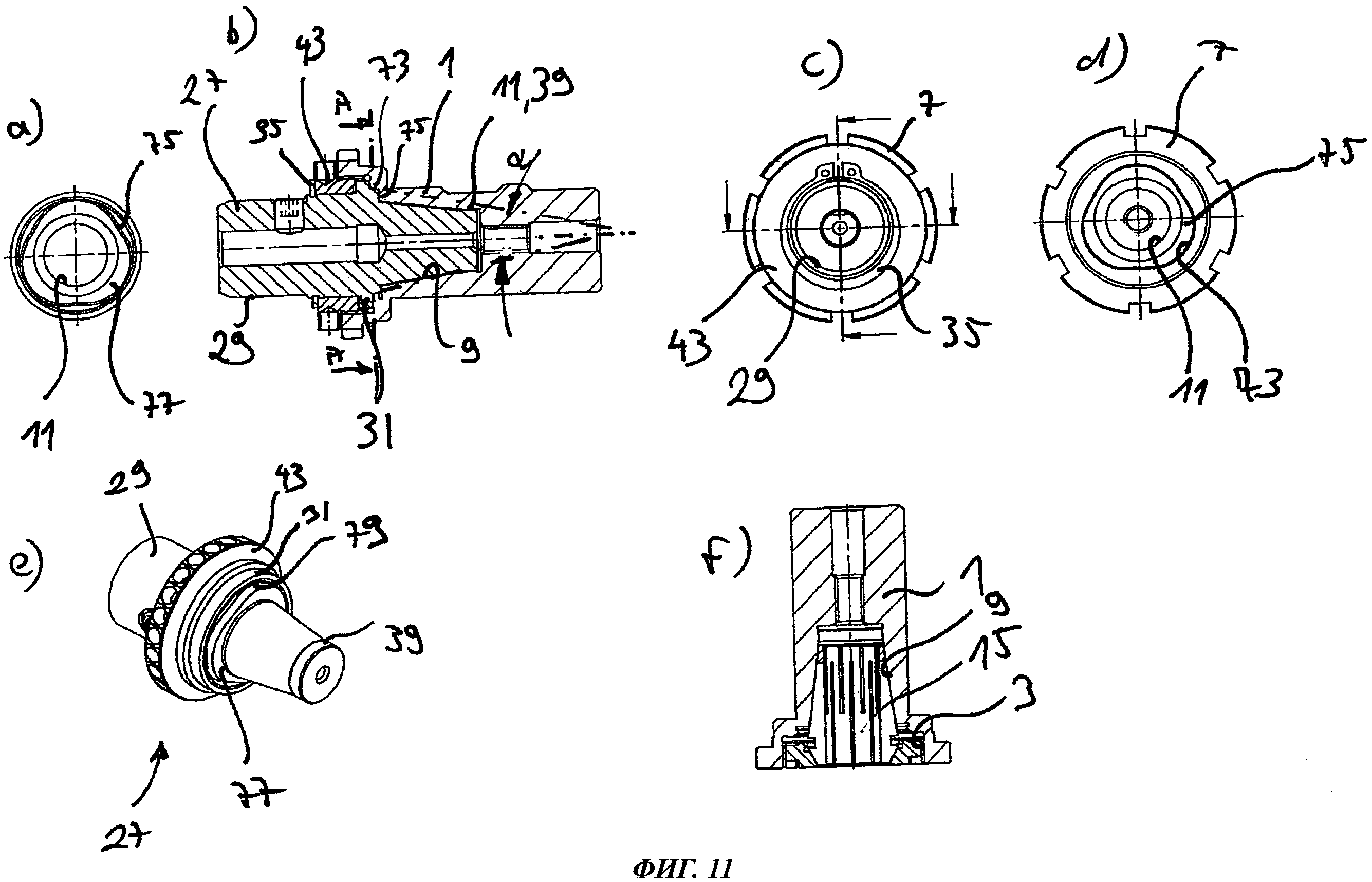

В примере осуществления, представленном на ФИГ.11, зажимная гайка 43 надвигается на инструментальную оправку 27 «со стороны инструмента». На продольном разрезе ФИГ.11 видно, что зажимная гайка 43 расположена левее буртика 7. Поэтому и разрезное кольцо 35 на ФИГ.11 располагается слева от зажимной гайки 43. Такой вариант осуществления обладает тем преимуществом, что зажимающая сила непосредственно передается от зажимной гайки 43 фланцу 31 инструментальной оправки 27.

Средство центровки инструментальной оправки 27 в изображенном на ФИГ.11 инструментодержателе 1 сформировано в виде конусного многодугового профиля. Его угол конусности α в данном примере осуществления сравнительно мал и составляет около 15°, так что конусный многодуговой профиль 73 в первую очередь служит для центровки инструментальной оправки 27 и для передачи момента вращения. Угол конусности α (см. ФИГ.11b) может быть в диапазоне от 0° (что дает призматический многодуговой профиль) до 90°.

Поэтому между конусным многодуговым профилем 73 и конусным отверстием 9 сформирован поперечный упор 75, взаимодействующий с соответствующей плоской контактной поверхностью 77 инструментодержателя 1. Это обеспечивает требуемую точность инструментальной оправки 27 по торцовому биению.

На ФИГ.11a показан разрез по А-А ФИГ.11b, на котором хорошо видны поперечный упор 75 и конусный многодуговой профиль 73.

На ФИГ.11d показан вид слева инструментодержателя 1 без инструментальной оправки 27, на котором также хорошо видны поперечный упор 75 и конусный многодуговой профиль 73.

На ФИГ. 11с показан вид слева инструментодержателя 1 с инструментальной оправкой 27, а на ФИГ.11a - аксонометрическая проекция инструментальной оправки 27 для прояснения этого примера осуществления конструкции инструментальной оправки 27 согласно изобретению. На этой аксонометрии хорошо видна сопряженная поверхность 79 для конусного многодугового профиля 73 инструментодержателя.

В данном примере осуществления на втором конце конусного отверстия 9 сформирован лишь цилиндрический участок 11. Участка захвата не требуется, так как передачу момента вращения берет на себя конусный многодуговой профиль 73.

На ФИГ.11f показан продольный разрез инструментодержателя 1 с цангой 15, из которого видно, что в цанге 15 и инструментальной оправке 27 используется одна и та же внутренняя резьба 3 и что положение цанги 15 определяется исключительно конусным отверстием 9.

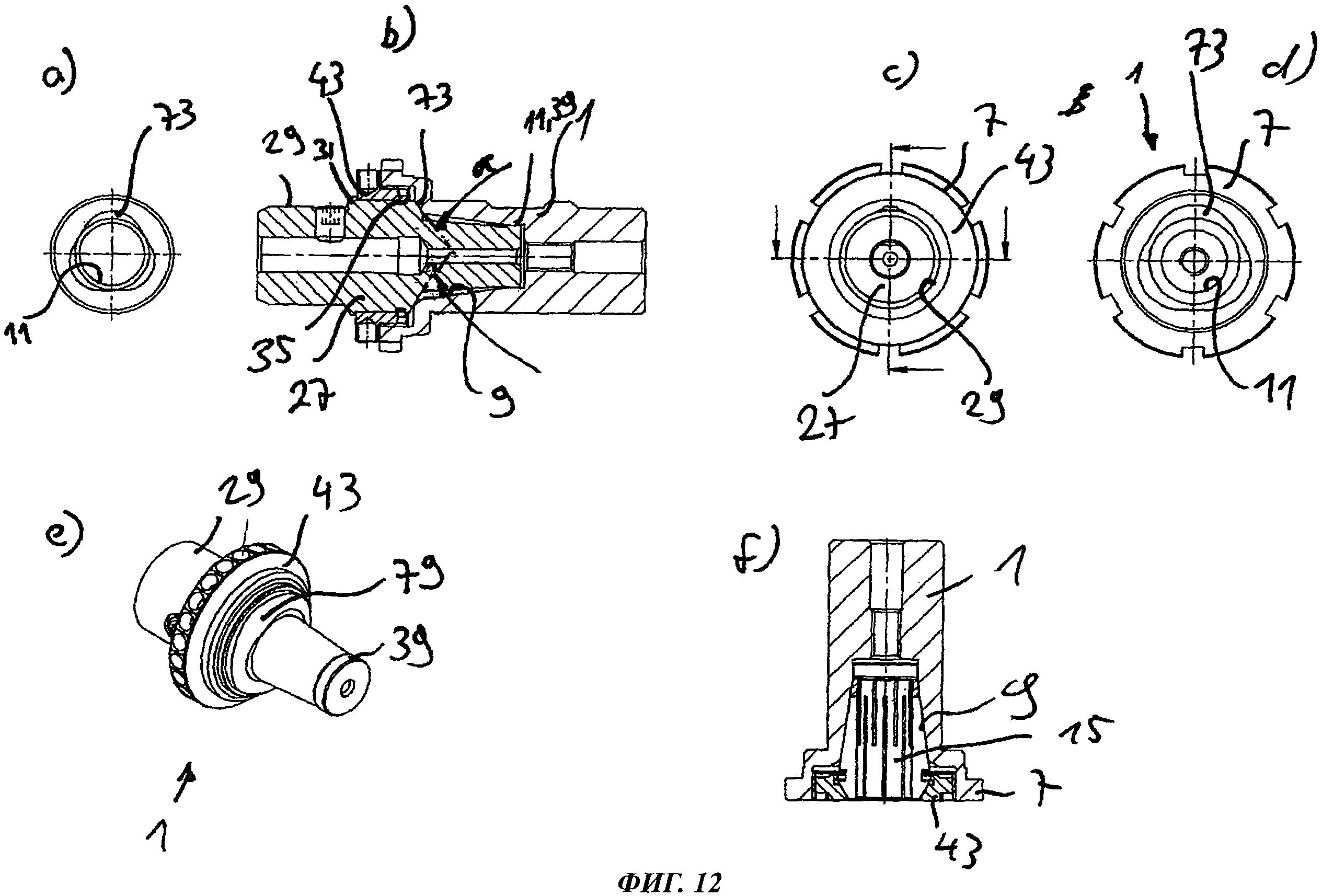

Пример осуществления, представленный на ФИГ.12, в значительной степени повторяет пример осуществления ФИГ.11, так что ниже будут объяснены только отличия.

Как и в первом примере осуществления, зажимная гайка 43 надвигается на инструментальную оправку 27 со стороны станка.

Угол конусности α в данном примере осуществления сравнительно велик и составляет около 100°, так что конусный многодуговой профиль 73, в дополнение к центровке инструментальной оправки 27 и передаче момента вращения, обеспечивает также точность инструментальной оправки 27 по торцовому биению. Поэтому поперечного упора инструментодержателя 1 и плоской контактной поверхности инструментальной оправки 27 не требуется.

На ФИГ.12b также очень хорошо видно, что инструментальная оправка 27 не контактирует с конусным отверстием 9.

Реферат

Предложена система, состоящая из инструментодержателя (1), цанги (15) с зажимной гайкой (19), а также инструментальной оправки (27). В этой системе цанга (15) и инструментальная оправка фиксируются и позиционируются в инструментодержателе (1) на различных функциональных поверхностях. Тем не менее средство крепления используется одно и то же, а именно резьба инструментодержателя (1). Технический результат: расширение технологических возможностей. 2 н. и 23 з.п. ф-лы, 12 ил.

Комментарии