Устройство крышки для использования с регуляторами расхода текучей среды - RU2602467C2

Код документа: RU2602467C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к регуляторам расхода текучей среды и, более конкретно, к устройству крышки для использования с регуляторами расхода текучей среды.

Уровень техники

Регуляторы расхода текучей среды обычно используются в системах управления технологическими процессами для управления давлениями различных текучих сред (например, жидкостей, газов, и т.п.). Регуляторы расхода текучей среды обычно используются для регулирования давления текучей среды по существу до нижнего или постоянного значения. В частности, регулятор расхода текучей среды имеет входное отверстие, в которое обычно подается питающая текучая среда под относительно высоким давлением, и обеспечивает относительно низкое и по существу постоянное давление в выходном отверстии. Регулятор расхода текучей среды обычно содержит корпус, образованный крышкой, соединенной с корпусом клапана.

Уровень безопасности регуляторов расхода текучей среды часто определяется максимальным давлением на входе, при котором может безопасно работать регулятор расхода текучей среды. Например, уровни безопасности различных регуляторов расхода текучей среды обычно определяются инструкциями по технике безопасности, сформулированными компанией Compressible Gas Association, Inc. Для выполнения некоторых требований безопасности крышку регулятора расхода текучей среды часто изготавливают из относительно высокопрочного металла (например, цинка, латуни, и т.п.), который может выдерживать относительно высокое давление и/или высокие температуры. В частности, крышка часто должна быть выполнена с возможностью удерживания разрушенных внутренних компонентов, которые могут образовываться во время отказового состояния регулятора расхода текучей среды. Однако прочность (например, предел текучести, ударная вязкость) металлического материала, такого как, например, цинк или сплав (например, ЦАМ (ZAMAK)), крышки или регулятора расхода текучей среды может быть снижена при использовании регулятор расхода текучей среды в случаях применения при относительно низкой температуре (например, -40°C). Например, металлический материал может быть более хрупким при низких температурах. В результате, регулятор расхода текучей среды не подходит для использования в случаях применения при относительно низкой температуре, поскольку он не удовлетворяет некоторым требованиям безопасности при использовании в указанных случаях применения.

Раскрытие изобретения

Согласно одному варианту реализации устройство крышки содержит:

корпус, имеющий полость для размещения в ней узла нагрузки регулятора расхода текучей среды; и

опорную конструкцию, расположенную в полости и проходящую через полость, для повышения ударной вязкости или прочности корпуса.

Согласно другому варианту реализации устройство крышки содержит:

крышку, имеющую корпус, образующий полость, причем корпус крышки образует ступенчатую часть корпуса рядом с отверстием полости.

Выемка выполнена во внутренней поверхности полости рядом со ступенчатой частью корпуса.

Согласно другому варианту реализации регулятор расхода текучей среды содержит: крышку, имеющую фланец, выступ и корпус, соединенный с фланцем и выступом для образования полости для размещения в ней узла нагрузки. Фланец расположен рядом с первым концом корпуса для соединения крышки с корпусом клапана регулятора расхода текучей среды. Выступ расположен рядом со вторым концом корпуса и имеет отверстие для размещения в нем регулирующего элемента узла нагрузки. Опорные конструкции расположены в полости рядом с вторым концом корпуса, причем опорные конструкции проходят в наружном направлении между втулкой и внутренней поверхностью полости. Выемка выполнена в пределах внутренней поверхности полости рядом с первым концом корпуса между фланцем и корпусом.

Краткое описание графических материалов

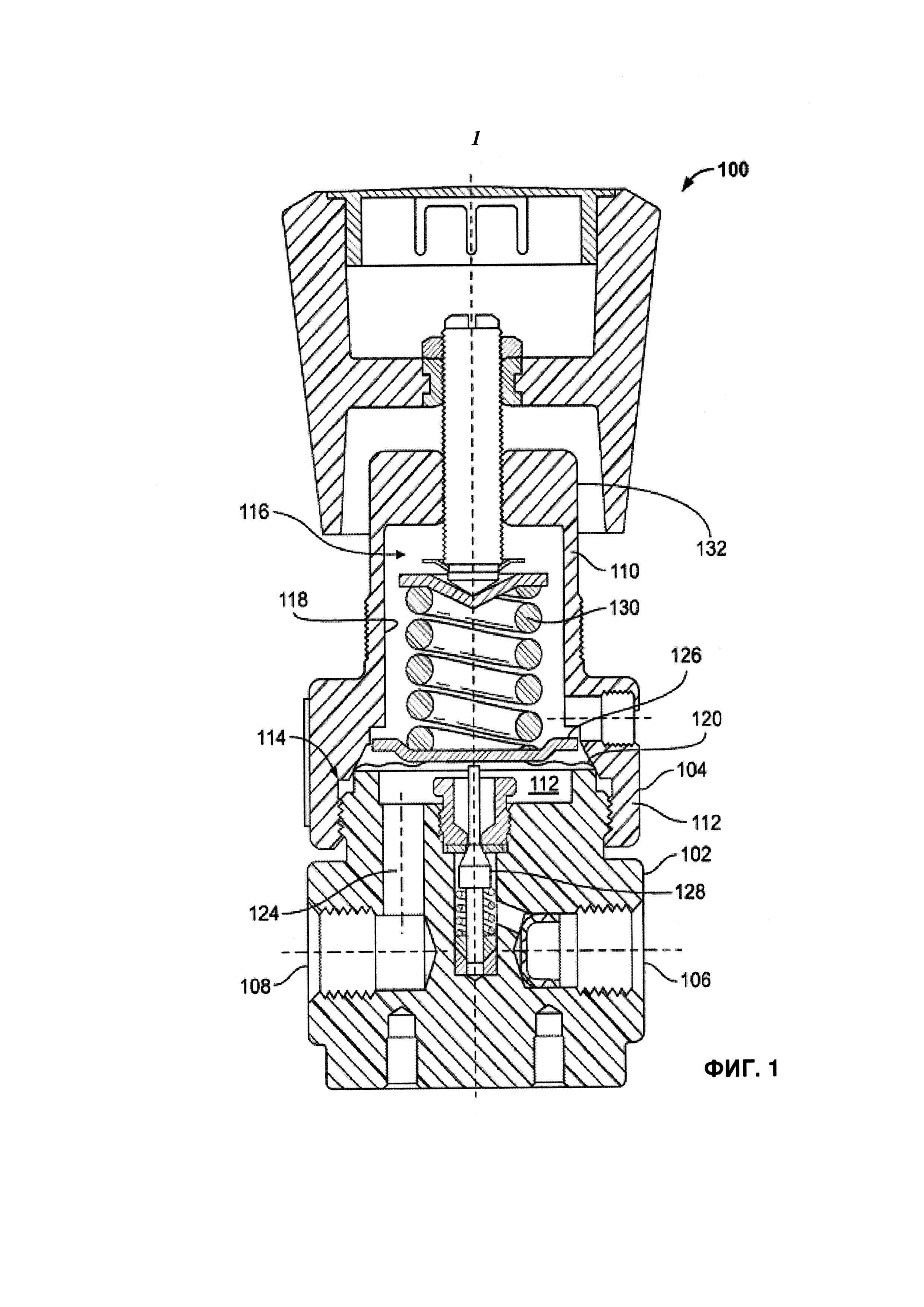

На фиг.1 показан известный регулятор расхода текучей среды.

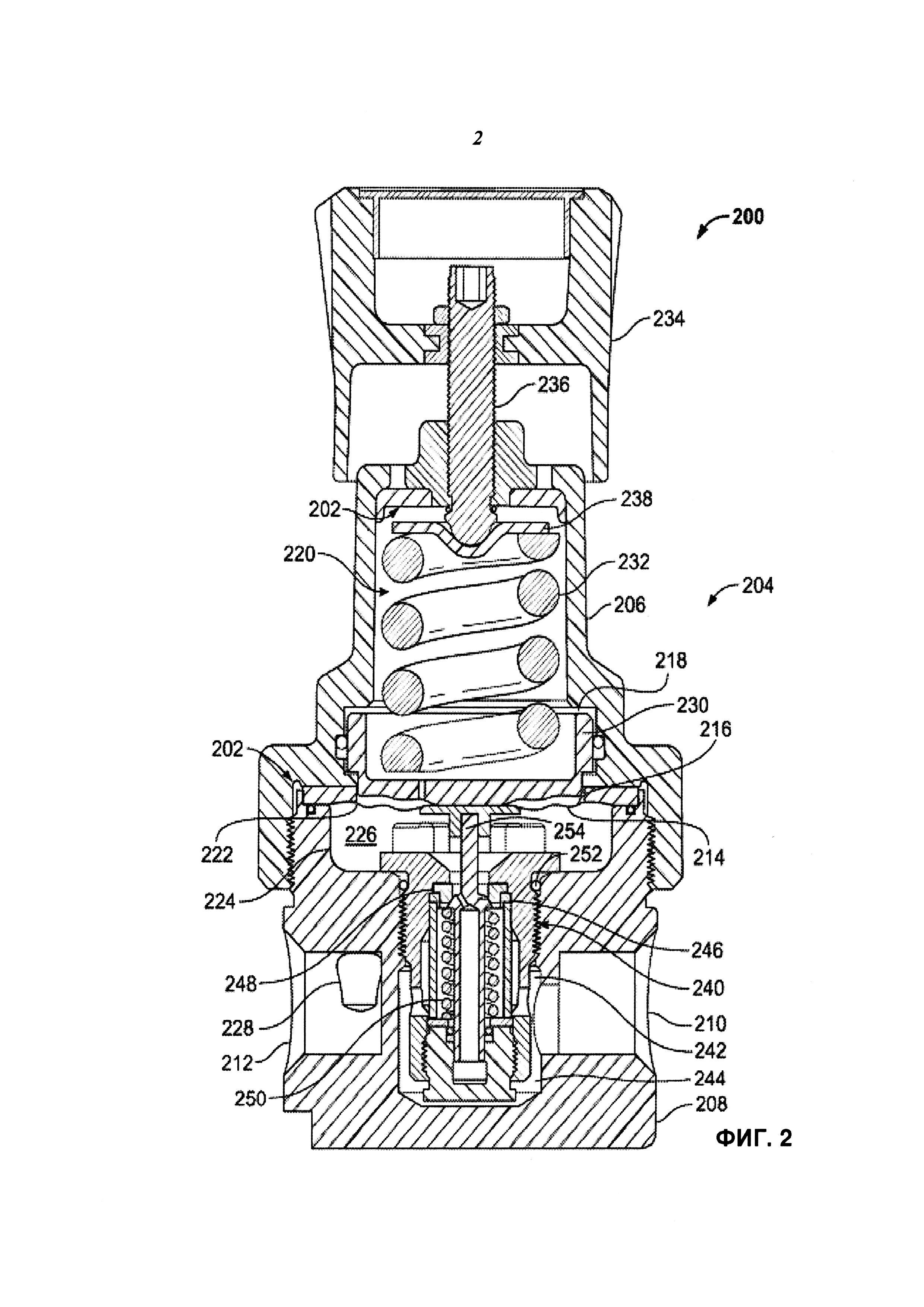

На фиг.2 показан регулятор расхода текучей среды согласно одному варианту реализации.

На фиг.3A показан разрез крышки согласно одному варианту реализации регулятора расхода текучей среды, показанного на фиг.2.

На фиг.3B показан вид снизу крышки согласно одному варианту реализации, показанной на фиг.3A.

На фиг.3C показан перспективный вид снизу крышки согласно одному варианту реализации, показанной на фиг.2, 3A и 3B.

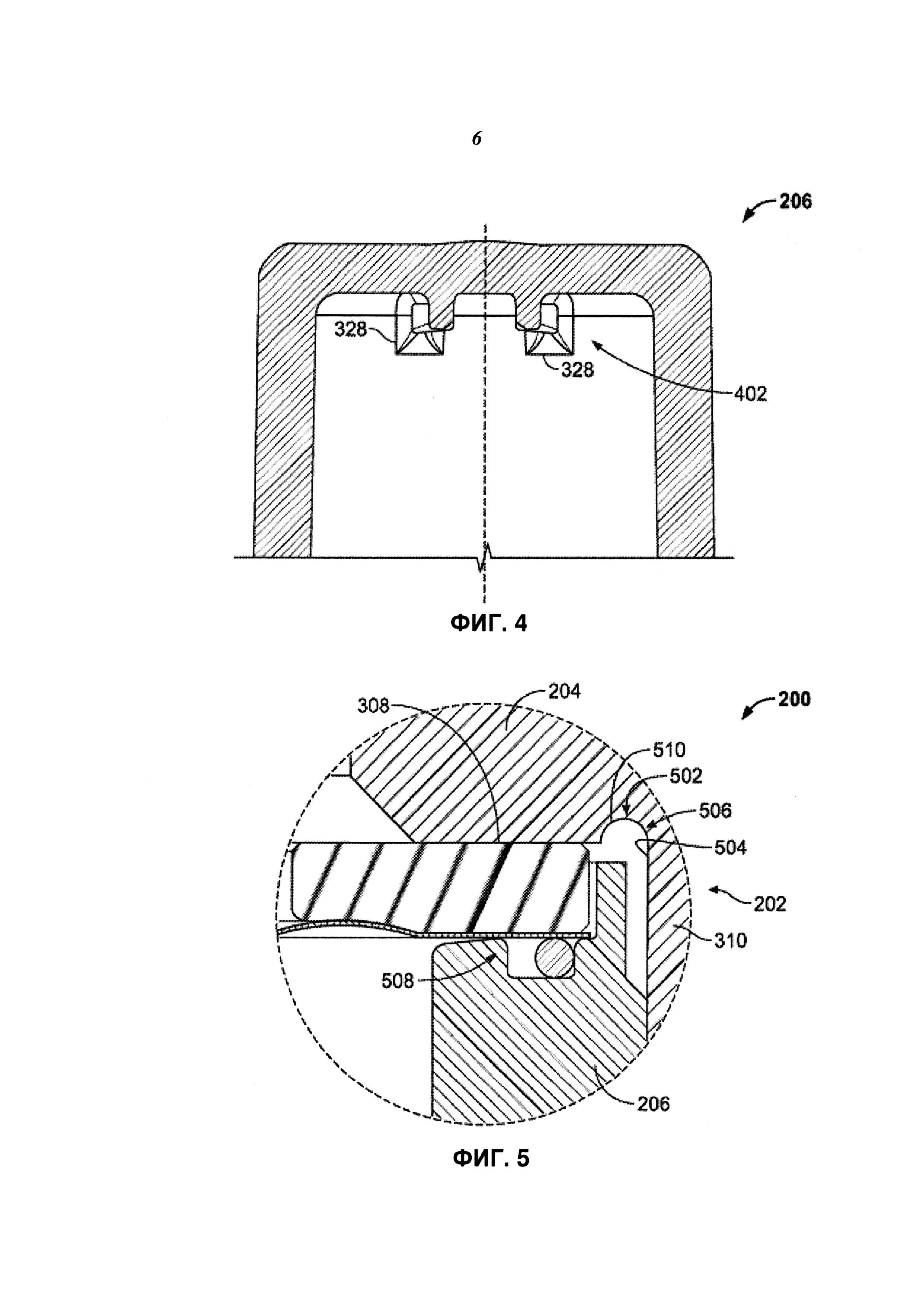

На фиг.4 показан другой разрез крышки согласно одному варианту реализации, показанной на фиг.3A и 3B, по линии 4-4, показанной на фиг.3A.

На фиг.5 показано частичное увеличенное изображение регулятора расхода текучей среды согласно одному варианту реализации, показанного на фиг.2.

Осуществление изобретения

Устройство крышки согласно одному варианту реализации, описанное в настоящей заявке, обеспечивает значительное повышение уровня безопасности регулятора расхода текучей среды. Повышение уровня безопасности регулятора расхода текучей среды позволяет использовать регулятор расхода текучей среды в более широком диапазоне условий эксплуатации по сравнению, например, с известными регуляторами расхода текучей среды. Например, описанный в настоящей заявке регулятор расхода текучей среды может быть использован с технологическими текучими средами, имеющими температуры приблизительно -40°C, когда на вход регулятора расхода текучей среды действует максимальное давление. Напротив, известные регуляторы расхода текучей среды могут быть использованы в случаях применения с технологическими текучими средами при комнатных температурах (например, 25°C), когда давление на входе регулятора расхода текучей среды повышено до максимального уровня. Согласно дополнительному или другому варианту реализации устройство крышки согласно настоящему изобретению, описанное в настоящей заявке, обеспечивает возможность повышения максимального давления на входе регулятора расхода текучей среды. Кроме того, описанные в настоящей заявке регуляторы расхода текучей среды согласно одному варианту реализации соответствуют определенным нормам или рекомендациям безопасности, сформулированным, например, компанией Compressive Gas Association, Inc, для использования в случаях применения с относительно низкими температурами (например, от 0°C до -40°C и ниже).

Описанное в настоящей заявке устройство крышки согласно одному варианту реализации улучшает прочность (например, предел текучести, ударную вязкость, прочность на растяжение, и т.п.) регулятора расхода текучей среды для обеспечения возможности повышения максимального уровня давления на входе регулятора расхода текучей среды и/или расширения диапазона рабочих температур регулятора расхода текучей среды. Крышка согласно одному варианту реализации, описанная в настоящей заявке, для повышения ее прочности содержит опорную конструкцию. В отличие от известного устройства крышки, которое может отказать по причине недостаточной прочности при воздействии на нее технологических текучих сред (или в условиях окружающей среды), имеющих температуру приблизительно -40°C, описанное в настоящей заявке устройство крышки имеет по меньшей мере одну опорную конструкцию для обеспечения достаточной или повышенной прочности для использования в случаях технологического применения, имеющих относительно низкие температуры (например, технологические текучие среды или условия окружающей среды с температурой -40°C).

Более конкретно, для повышения прочности описанное в настоящей заявке устройство крышки согласно одному варианту реализации имеет опорную конструкцию или устройство, расположенное рядом с первым концом крышки. Согласно некоторым вариантам реализации указанная опорная конструкция может быть расположена в полости крышки и может содержать решетку, имеющую опорные стенки или ребра, проходящие между внутренними поверхностями крышки. Например, решетка может содержать по меньшей мере одну опорную стенку или ребро, которые проходят от центральной втулки или центра решетки к внутренней поверхности или боковой стенки крышки. Согласно некоторым вариантам реализации решетка проходит между противоположными внутренними поверхностями полости крышки.

Дополнительно или согласно другому варианту реализации для повышения прочности в устройстве крышки может быть использована выемка. В частности, выемка может быть сформирована во внутренней поверхности полости и расположена рядом со вторым концом крышки. В частности, выемка может представлять собой кольцевую сферически изогнутую поверхность, которая более равномерно распределяет локализованные напряжения вдоль области крышки, в которой возникают повышенные напряжения и которая расположена рядом с контактной поверхностью чувствительного элемента. Кроме того, согласно некоторым вариантам реализации сферически изогнутая поверхность изготовлена литьевым производственным способом (например, используется в отлитом виде) без дополнительной механической обработки. При формировании выемки путем производственного литья, в противоположность, например, формированию выемки путем механической обработки, обеспечивается повышенная прочность устройства крышки, поскольку большая часть прочности литья приходится на поверхность или приповерхностный слой материала, и указанный материал не удаляется из устройства крышки при формировании выемки путем литья.

Перед рассмотрением описанного в настоящей заявке регулятора расхода текучей среды согласно одному варианту реализации ниже представлено краткое описание известного регулятора 100 расхода текучей среды, показанного на фиг.1. Как показано на фиг.1, регулятор 100 расхода текучей среды согласно одному варианту реализации содержит корпус 102 клапана, посредством резьбы соединенный с крышкой 104, которая образует канал для текучей среды между входным отверстием 106 и выходным отверстием 108. Крышка 104 содержит корпус 110, имеющий фланец 112, который имеет внутреннюю резьбу для резьбового соединения крышки с корпусом 102 клапана. Соединение крышки 104 с корпусом 102 имеет относительно высокий крутящий момент для обеспечения по существу герметичного уплотнения типа метал-металл между крышкой 104 и корпусом 102. Такое соединение создает высокую локализированную концентрацию напряжения в контактной поверхности 114 между фланцем 112 и корпусом 110.

Нагрузочный узел 116 расположен в полости 118, образованной корпусом 110 крышки 104, и выполнен с возможностью регулирования для обеспечения нагрузки на мембрану 120, причем указанная нагрузка соответствует необходимому давлению текучей среды на выходе. Мембрана 120 зафиксирована между крышкой 104 и корпусом 102 клапана для частичного образования управляющей камеры 122, которая находится в гидравлической связи с выходным отверстием 108 посредством канала 124. Кроме того, для поддержки мембраны 120 регулятор 100 расхода текучей среды содержит мембранную пластину 126. Мембранная пластина 126 обычно выполнена из высокопрочного материала, такого, например, как нержавеющая сталь. Клапанное устройство 128 перемещается между открытым положением для регулирования или дросселирования потока текучей среды между входным отверстием 106 и выходным отверстием 108 и закрытым положением для ограничения потока текучей среды между входным отверстием 106 и выходным отверстием 108.

При использовании нагрузочный узел 116 регулируется для обеспечения нагрузки на мембрану 120, которая соответствует необходимому давлению на выходе. Перепад давлений на мембране 120 изменяется между закрытым положением для ограничения потока текучей среды между входным отверстием 106 и выходным отверстием 108 и открытым положением для обеспечения возможности протекания текучей среды между входным отверстием 106 и выходным отверстием 108. Например, клапанное устройство 128 перемещается в закрытое положение, если давление текучей среды в выходном отверстии 108 создает действующую на мембрану 120 силу, которая больше или равна силе, приложенной к мембране 120 пружиной 130 нагрузочного узла 116. Клапанное устройство 128 перемещается в открытое положение, если давление текучей среды в выходном отверстии 108 прикладывает к мембране 120 силу, которая меньше, чем сила, приложенная к мембране 120 нагрузочным узлом 116. Текучая среда под давлением протекает между входным отверстием 106 и выходным отверстием 108 до тех пор, пока силы с противоположных сторон мембраны 120 не уравновесятся.

Отказовое состояние может возникнуть, если давление в выходном отверстии 108 значительно превышает максимальный уровень давления на входе регулятора 100 расхода текучей среды. Например, отказовое состояние может возникнуть, если давление в выходном отверстии 108 значительно больше, чем желательная уставка давления, обеспеченная нагрузочным узлом 116, причем указанное отказовое состояние может быть вызвано, например, недостаточным уплотнением клапанного устройства 128, неисправностью расположенного ниже по ходу потока оборудования, установка регулятора в обратном направлении (вход линии давления к выходному порту 108), и т.п. При отказовом состоянии регулятора 100 расхода текучей среды крышка 104 имеет достаточную прочность или ударную вязкость для захвата или удерживания разрушенных внутренних компонентов (например, пружины 130), которые потенциально могут разрушиться. В частности, крышка 104 имеет достаточную прочность для предотвращения выброса нагрузочного узла 116 (например, пружины 130) из верхней поверхности или конца 132 крышки 104. Мембранная пластина 126, выполненная из твердого металлического материала, поддерживает мембрану 120 и выдерживает силу, приложенную к мембране 120 давлением текучей среды в выходном отверстии 108 и действующую в направлении к верхней поверхности 132 крышки 104.

Однако в некоторых случаях технологического применения, имеющих температуру приблизительно -40°C, относительно холодная температура технологической текучей среды или условия окружающей среды могут воздействовать на свойства материала крышки 104. Например, материал крышки 104 может стать более хрупким, в результате чего крышка 104 может потерять прочность, или может произойти относительное снижение ее ударной вязкости, когда крышка 104 эксплуатируется в относительно низкотемпературных случаях применения или условиях.

На фиг.2 показан регулятор 200 расхода текучей среды согласно одному варианту реализации, описанный в настоящей заявке, имеющий усиливающее устройство 202. Регулятор 200 расхода текучей среды согласно одному варианту реализации содержит корпус 204, имеющий верхнюю часть корпуса или крышку 206, соединенную (например, резьбовым соединением) с нижней частью корпуса или корпусом 208 клапана. Корпус 208 клапана формирует канал для протекания текучей среды между входным отверстием 210 и выходным отверстием 212 регулятора 200. Мембрана 214 зафиксирована между корпусом 208 и крышкой 206, так что первая сторона 216 мембраны 214 и крышка 206 образуют нагрузочную камеру 218 для размещения в ней нагрузочного узла 220. Вторая сторона 222 мембраны 214 и внутренняя поверхность 224 корпуса клапана 208 образуют управляющую камеру 226. Управляющая камера 226 гидравлически сообщается с выходным отверстием 212 посредством канала 228 и воспринимает давление текучей среды в выходном отверстии 212. В показанном на чертеже варианте реализации мембрана 214 является металлической и выполнена, например, из нержавеющей стали.

Нагрузочный узел 220 функционально соединен с мембраной 214 посредством мембранной пластины или опорной пластины 230 и прикладывает эталонную силу или нагрузку (например, заданную силу) к мембране 214. Мембранная пластина 230 выполнена из материала, такого, например, как пластик (например, жесткий пластик), который изготовлен с возможностью растрескивания, сгибания, излома или иного разрушения во время отказового состояния регулятора 200. Иными словами, мембранная пластина 230 выполнена из материала, который значительно менее прочен, чем материал крышки 206. Мембранная пластина 230 также является достаточно прочной и не будет разрушена во время контрольного испытания для давления на выходе и циклических испытаний.

В данном примере нагрузочный узел 220 содержит смещающий элемент 232 (например, пружину), расположенный в нагрузочной камере 218, который прикладывает нагрузку к мембране 214 посредством мембранной пластины 230. Регулировочный механизм 234 пружины регулирует (например, увеличивает или уменьшает) величину заданной силы или нагрузки, которую смещающий элемент 232 прикладывает к первой стороне 216 мембраны 214. Как показано на чертеже, регулировочный механизм 234 содержит ручку настройки, закрепленную расклиниванием на винте 236, который соединен посредством резьбового соединения с крышкой 206 и взаимодействует с настраиваемым подпружинным гнездом или подпружиненной кнопкой 238. Подпружиненная кнопка 238 выполнена из вязкого, гибкого или пластичного материала, такого как, например, эластомерный материал, пластиковый материал, упругий металл, и т.п., для предотвращения разрушения подпружиненной кнопки 238 во время отказового состояния и создания амортизирующей прокладки для смещающего элемента 232 во время отказового состояния. Вращение ручки настройки в первом направлении (например, по часовой стрелке) или втором направлении (например, против часовой стрелки) изменяет величину сжатия смещающего элемента 232 (например, сжимает или ослабляет смещающий элемент 232) и таким образом величину нагрузки, приложенной к первой стороне 216 мембраны 214.

Узел 240 клапанного устройства или клапанного картриджа расположен в отверстии 242 корпуса 208 клапана, которое образует входную камеру 244, гидравлически связанную с входным отверстием 210. Клапанное устройство 240 содержит тарелку 246, которая перемещается в направлении к седлу 248 клапана для ограничения потока текучей среды, протекающей между входным отверстием 210 и выходным отверстием 212, когда регулятор 200 расхода текучей среды находится в закрытом положении. Тарелка 246 перемещается в направлении от седла 248 для обеспечения возможности протекания текучей среды между входным отверстием 210 и выходным отверстием 212, когда регулятор 200 расхода текучей среды находится в открытом положении. Смещающий элемент 250 смещает тарелку 246 в направлении к седлу 248. Уплотнение 252 (например, кольцевое уплотнение) расположено между клапанным устройством 240 и корпусом 208 регулятора 200 для обеспечения уплотнения между управляющей камерой 226 и входной камерой 244.

При использовании регулятор 200 расхода текучей среды согласно одному варианту реализации гидравлически связан, например, с расположенным выше по течению источником давления, подающим текучую среду (например, газ) под относительно высоким давлением через входное отверстие 210, и гидравлически связан, например, с расположенным ниже по течению устройством или системой низкого давления через выходное отверстие 212. Регулятор 200 регулирует выходное давление текучей среды, протекающей через него, до необходимого давления, соответствующего заданной нагрузке, созданной настраиваемым нагрузочным узлом 220. В некоторых случаях применения технологическая текучая среда или условия окружающей среды могут иметь температуру приблизительно -40°C.

Для достижения необходимого давления на выходе регулировочный механизм 234 пружины вращают (например, по часовой стрелке или против часовой стрелки) для повышения или снижения нагрузки, приложенной смещающим элементом 232 к первой стороне 216 мембраны 214. Нагрузка, приложенная смещающим элементом 232, регулируется для приведения в соответствие с необходимым давлением на выходе. При эталонной уставке давления управляющая камера 226 воспринимает давление текучей среды под давлением в выходном отверстии 212 через канал 228, в результате чего мембрана 214 перемещается в ответ на изменения давления в управляющей камере 226.

При протекании текучей среды между входным отверстием 210 и выходным отверстием 212 увеличивается давление текучей среды в выходном отверстии 212. Находящаяся под повышенным давлением текучая среда в управляющей камере 226 прикладывает силу к второй стороне 222 мембраны 214 и таким образом вызывает прямолинейное перемещение мембраны 214 и смещающего элемента 232 в направлении от корпуса 208 клапана. В свою очередь, смещающий элемент 250 клапанного устройства 240 вызывает перемещение тарелки 246 в направлении к седлу 248 клапана для ограничения потока текучей среды между входным отверстием 210 и выходным отверстием 212. Давление текучей среды в управляющей камере 226, прикладывающей силу ко второй стороне 222 мембраны 214, которая больше, чем эталонное давление или сила, приложенные нагрузочным узлом 220 к первой стороне 216 мембраны 214, вызывает перемещение мембранной пластины 230 в направлении от корпуса 208 для обеспечения возможности герметичного взаимодействия тарелки 246 с седлом 248 для ограничения или прекращения протекания текучей среды через регулятор 200, как показано на фиг.2.

Если давление текучей среды под давлением в управляющей камере 226 является меньше, чем эталонное давление или сила, приложенные смещающим элементом 232 к первой стороне 216 мембраны 214, мембрана 214 перемещается, изгибается или искривляется в направлении к корпусу 208. В свою очередь, мембранная пластина 230 взаимодействует со штоковой частью 254 тарелки 246 для перемещения тарелки 246 в направлении от седла 248 для обеспечения возможности протекания или увеличения потока текучей среды между входным отверстием 210 и выходным отверстием 212. Тарелка 246 перемещается в направлении к седлу 248 для прекращения или ограничения протекания текучей среды между входным отверстием 210 и выходным отверстием 212, когда перепад давлений на мембране 214 является по существу близким к нулю (т.е. давление текучей среды в управляющей камере 226 отрегулировано до давления, которое создает силу, по существу равную нагрузке, приложенной нагрузочным узлом 220).

На фиг.3A показан разрез крышки 206, показанной на фиг.2; на фиг.3В показан вид снизу крышки 206 согласно одному варианту реализации, показанной на фиг.3A; и на фиг.3C показан перспективный вид снизу крышки 206 согласно одному варианту реализации, показанной на фиг.3C. Как показано на фиг.3A-3C, крышка 206 согласно одному варианту реализации содержит цилиндрический корпус 302, имеющий полость 304, которая образует нагрузочную камеру 218 для размещения в ней нагрузочного узла 220, показанного на фиг.2. Полость 304 согласно показанному на чертеже варианту реализации имеет конец 306, который является открытым в направлении к управляющей камере 226 (как показано на фиг.2), если крышка 206 соединена с корпусом 208 клапана. Корпус 302 согласно показанному на чертеже варианту реализации содержит ступенчатую часть 308, образующую фланец или кольцевой обод 310 рядом с первым концом 312 корпуса 302. Фланец 310 согласно показанному на чертеже варианту реализации содержит резьбу (например, внутреннюю резьбу) для резьбового соединения крышки 206 с корпусом 208.

Второй конец 314 корпуса 302 заглушен или закрыт и содержит отверстие 316 для размещения в нем винта 236 нагрузочного узла 220. Согласно данному варианту реализации отверстие 316 (например, снабженное резьбой отверстие) крышки 206 ограничено выступом 318. Выступ 318 согласно показанному на чертеже варианту реализации проходит в направлении от второго конца 314 корпуса 302. Выступ 318 согласно показанному на чертеже варианту реализации выполнен за одно целое с корпусом 302 крышки 206. Для вентилирования нагрузочной камеры 218, например, в атмосферу второй конец 314 корпуса 302 содержит по меньшей мере одно вентиляционное отверстие 320, расположенное на некотором расстоянии в радиальном направлении от продольной оси 322 полости 304 и рядом с выступом 318.

Для повышения ударной вязкости и/или прочности (например, предела текучести) крышка 206 согласно показанному на чертеже варианту реализации содержит опорную конструкцию 324. Опорная конструкция 324 согласно показанному на чертеже варианту реализации расположена в полости 304 рядом со вторым концом 314 корпуса 302. В частности, опорная конструкция 324 согласно показанному на чертеже варианту реализации содержит несколько опорных конструкций 324, проходящих поперек полости 304 корпуса 302. Например, опорные конструкции 324 могут быть расположены в радиальном направлении на некотором расстоянии от продольной оси 322 полости 304 под любым желательным углом (например, 90°, 45°, 30°, и т.п.) относительно друг друга, так что указанные опорные конструкции 324 не затрудняют и не блокируют гидравлическую связь между полостью 304 и вентиляционными отверстиями 320.

Как наиболее наглядно показано на фиг.3B и 3C, опорная конструкция 324 согласно показанному на чертеже варианту реализации представляет собой сетку или решетку 326, сформированную стенками или ребрами 328. Решетка 326 содержит втулку или центральную часть 330, от которой стенки или ребра 328 согласно показанному на чертеже варианту реализации проходят в наружном направлении к внутренней боковой поверхности 332 полости 304. Как наиболее наглядно показано на фиг.3A и 3C, втулка 330 расположена приблизительно в центре полости 304 рядом со вторым концом 314 корпуса 302 и содержит отверстие 334, коаксиально выровненное с отверстием 316 выступа 318, для частичного размещения в нем винта 236 нагрузочного узла 220. В частности, втулка 330 согласно показанному на чертеже варианту реализации выполнена за одно целое с корпусом 302 крышки 206 и/или выступа 318 и проходит в направлении от верхней внутренней поверхности 336 крышки 206 в полость 304.

Кроме того, как наиболее наглядно показано на фиг.3A, каждая из стенок или ребер 328 согласно показанному на чертеже варианту реализации содержит изогнутый конец 338, который взаимодействует с внутренней боковой поверхностью 332 полости 304 или корпуса 302. Верхняя поверхность 340 каждой из стенок или ребер 328 согласно показанному на чертеже варианту реализации взаимодействует с верхней внутренней поверхностью 336 корпуса 302. Однако согласно другим вариантам реализации верхняя поверхность 340 по меньшей мере одной из стенок или ребер 328 может быть расположена на некотором расстоянии от верхней внутренней поверхности 336 корпуса 302. Как показано на фиг.3A, поперечное сечение или профиль стенок или ребер 328 имеют Г-образную форму. Кроме того, как показано на фиг.3 В, ребра или стенки 328 имеют по существу прямой профиль или форму поперечного сечения при своем прохождении между втулкой 330 и внутренней боковой поверхностью 332. Однако согласно другим вариантам реализации ребра или стенки 328 могут иметь по существу изогнутый профиль или форму поперечного сечения при их прохождении между втулкой 330 и внутренней боковой поверхностью 332.

Как наиболее наглядно показано на фиг.3B и 3C, стенки или ребра 328 расположены в радиальном направлении на некотором расстоянии от продольной оси 322 и вентиляционных отверстий 320 для обеспечения возможности протекания текучей среды через вентиляционные отверстия 320. Например, стенки или ребра 328 формируют пары опорных конструкций 342a-342d, которые симметрично расположены на некотором расстоянии от продольной оси 322 под углом 344 относительно друг друга. Например, первая пара 342а опорной конструкции расположена под углом приблизительно 90° относительно второй пары 342b опорной конструкции. Каждая пара опорных конструкций 342a-342d окружает соответствующие вентиляционные отверстия 320.

Кроме того, внутренние поверхности 346 из соответствующих стенок или ребер 328 расположены относительно друг друга под углом 348, и наружные поверхности 350 стенок или ребер 328 расположены относительно друг друга под углом 352. В показанном на чертеже примере угол 348 между внутренними поверхностями 346 составляет приблизительно 36°, и угол 352 между наружными поверхностями 350 составляет приблизительно 54°. В других примерах стенки или ребра 328 согласно показанному на чертеже варианту реализации могут быть расположены непропорционально или асимметрично относительно продольной оси 322. Кроме того, как показано на чертеже, решетка 326 согласно одному варианту реализации содержит восемь ребер. Однако согласно другим вариантам реализации решетка 326 может содержать только одну стенку или ребро 328 или любое количество стенок или ребер 328 для повышения прочности или ударной вязкости крышки 206. Например, решетка 326 согласно показанному на чертеже варианту реализации может содержать дополнительные ребра, расположенные между каждой парой опорных конструкций 342a-342d.

Дополнительно или согласно другому варианту реализации, не показанному на чертежах, решетка 326 согласно показанному на чертеже варианту реализации может содержать по меньшей мере одно поперечное или соединительное ребро, проходящее между наружными поверхностями 350 и/или внутренними поверхностями 346 соответствующих стенок или ребер 328. Такие соединительные ребра могут иметь относительно прямую форму поперечного сечения или профиля или могут иметь относительно изогнутую форму поперечного сечения или профиля. Таким образом, согласно некоторым вариантам реализации решетка 326 может иметь несколько ребер или стенок, проходящих между втулкой 330 и внутренней боковой поверхностью 332 корпуса 302, и несколько соединительных ребер, проходящих между поверхностями 346 и/или 350 ребер или стенок 328. Иными словами, решетка 326 может формировать сетчатую опорную конструкцию.

Опорная конструкция 324 (т.е. решетка 326) согласно показанному на чертеже варианту реализации выполнена за одно целое с крышкой 206, например, путем литья, механической обработки или любым другим подходящим способом или способами. Однако согласно другим вариантам реализации опорная конструкция 324 или решетка 326 могут быть выполнены в форме вставки, которая соединена (например, резьбовым соединением) с крышкой 206. Например, втулка 330 может иметь внутреннюю резьбу и/или наружную резьбу для резьбового соединения решетки 326 рядом со вторым концом 314 крышки 206. Согласно некоторым вариантам реализации опорная конструкция 324 или решетка 326 могут быть запрессованы (например, посажены с натягом) в полость 304 крышки 206.

Кроме того, опорная конструкция 324 выполнена по существу из того же материала (например, цинка), что и материал корпуса 302 крышки 206. Однако согласно другим вариантам реализации опорная конструкция 324 может быть выполнена из отличающегося материала, чем материал корпуса 302 крышки 206. Согласно другим вариантам реализации часть опорной конструкции 324 может быть выполнена из первого материала (например, нержавеющей стали), а вторая часть опорной конструкции 324 может быть выполнена из второго материала. Например, первая часть опорной конструкции или первое ребро могут быть выполнены из нержавеющей стали, в то время как вторая часть опорной конструкции или второе ребро могут быть выполнены из цинкового сплава или цинка.

На фиг.4 показан разрез крышки 206 по линии 4-4, показанной на фиг.3A. Как показано на чертеже, каждая из стенок или ребер 328 имеет прямоугольную форму поперечного сечения или профиля 402. Согласно другим вариантам реализации по меньшей мере одна из стенок или ребер 328 может иметь квадратную форму поперечного сечения, клиновидную форму поперечного сечения, скругленную или круглую форму поперечного сечения, двутавровую форму поперечного сечения или любую другую подходящую форму поперечного сечения или профиля, которая повышает прочность и/или ударную вязкость.

На фиг.5 показан увеличенный частичный вид регулятора согласно одному варианту реализации, показанного на фиг.2. Как показано на фиг.2 и 5, крышка 206 согласно показанному на чертеже варианту реализации содержит выемку 502, расположенную рядом с первым концом 312 корпуса 302. В частности, выемка 502 выполнена во внутренней поверхности 504 полости 304 рядом со ступенчатой частью 308 между корпусом 302 и фланцем 310. Более конкретно, выемка 502 сформирована вдоль области 506 крышки 302 с относительно высоким напряжением рядом с мембранной контактной поверхностью 508. В такой области 506 часто наблюдается относительно высокая концентрация напряжения, поскольку для зажатия мембраны 214 между крышкой 206 и корпусом 208 клапана к крышке 206 прикладывают значительную скручивающую нагрузку для формирования относительно плотной герметизации сопряженных металлических поверхностей. Кроме того, во время испытания на безопасность способом, рекомендуемым Канадской газовой ассоциацией (CGA), согласно которому входное давление (например, 4500 фунт/кв.дюйм (31026,4 КПа)) подают в выходное отверстие 212 и управляющую камеру 226, в области 506 крышки 302 присутствует относительно высокий уровень напряжения. Выемка 502 снижает или более равномерно распределяет локальные напряжения вдоль относительно высоконапряженной области 506 крышки 206 рядом с мембранной контактной поверхностью 508.

Выемка 502 согласно показанному на чертеже варианту реализации имеет дугообразную или изогнутую поверхность 510. Например, поперечное сечение или профиль выемки 502 имеет полукруглую форму. В показанном на чертеже варианте реализации выемка 502 является кольцевой выемкой, выполненной вокруг внутренней поверхности 332 корпуса 302 рядом со ступенчатой частью корпуса 308. Однако согласно другим вариантам реализации выемка 502 может быть сформирована вдоль частичной окружности корпуса 302 и/или может быть сформирована периодически вдоль окружности корпуса 302.

В показанном на чертеже примере выемка 502 выполнена за одно целое с крышкой 206 путем литья. Таким образом, выемка 502 согласно показанному на чертеже варианту реализации представляет собой кольцевую канавку непосредственно после отливки, сформированную в поверхности крышки 206. Однако согласно некоторым вариантам реализации выемка 502 может быть выполнена путем механической обработки или любым другим подходящим способом или способами.

При отказовом состоянии мембранная пластина 230 может раздробиться или разрушиться, в результате чего может быть вызван отказ мембраны 214. Более конкретно, мембранная пластина 230 может быть разрушена при давлении, которое значительно больше, чем рабочее давление, но меньше, чем давление, при котором выйдет из строя крышка 206. В случае разрушения мембранной пластины 230 текучая среда под давлением, находящаяся в управляющей камере 226, выходит в атмосферу через полость 304 и вентиляционные отверстия 320. Кроме того, опорная конструкция 324 обеспечивает повышенную прочность или ударную вязкость для захвата и предотвращения выброса внутренних компонентов (например, пружины 232), которые потенциально могут быть разрушены при отказовом состоянии. Иными словами, опорная конструкция 324 или решетка 326 предотвращают растрескивание или разрыв второго конца 314 корпуса 302. Кроме того, подпружиненная кнопка 238 выполнена из вязкого материала для обеспечения прокладки для внутренних компонентов (например, пружины 232), которые могут быть выброшены во второй конец 314 корпуса 302 при отказовом состоянии. Кроме того, выемка 502 распределяет местные напряжения для предотвращения растрескивания или разрыва корпуса 302 в области 506. Таким образом, опорная конструкция 324 и выемка 502 повышают прочность и/или ударную вязкость крышки 206 для предотвращения растрескивания или разрыва крышки 206 при избыточном давлении.

Устройство 206 крышки обеспечивает использование регулятора 200 расхода текучей среды в случаях применения с относительно низкой температурой (например, температурой, равной или ниже -40°C). В частности, регулятор 200 безопасно выпускает текучую среду, давление которой быстро увеличивается в управляющей камере 226, в атмосферу при отказовом состоянии с одновременным удерживанием всех его внутренних компонентов в корпусе 302 крышки 206.

Несмотря на то что в настоящей заявке описаны некоторые способы, устройство и готовые изделия, объем защиты настоящего изобретения не ограничивается ими. Напротив, объем защиты настоящего изобретения охватывает все способы, устройства и готовые изделия, справедливо находящиеся в пределах объема пунктов приложенной формулы либо буквально, либо в соответствии с доктриной эквивалентов.

Реферат

Группа изобретений относится к регуляторам расхода текучей среды и, более конкретно, к устройству крышки для использования с регуляторами расхода текучей среды. Крышка для использования с регуляторами расхода текучей среды содержит корпус, имеющий полость для размещения в ней узла нагрузки регулятора расхода текучей среды. Опорная конструкция расположена в полости и проходит вдоль полости для повышения ударной вязкости или прочности корпуса. Корпус также содержит отверстие, коаксиально выровненное с продольной осью упомянутой полости. Упомянутая опорная конструкция проходит между отверстием корпуса и внутренней поверхностью полости рядом с первым концом корпуса. Имеются вариант выполнения крышки и два варианта выполнения регулятора расхода текучей среды. Группа изобретений направлена на обеспечение достаточной или повышенной прочности в случаях технологического применения регулятора расхода текучей среды при относительно низких температурах окружающей среды. 4 н. и 14 з.п. ф-лы, 7 ил.

Формула

корпус, имеющий полость для размещения в ней узла нагрузки регулятора расхода текучей среды; и

опорную конструкцию, расположенную в полости и проходящую через полость для повышения ударной вязкости или прочности корпуса,

при этом корпус содержит отверстие, коаксиально выровненное с продольной осью полости, причем опорная конструкция проходит между отверстием корпуса и внутренней поверхностью полости рядом с первым концом корпуса.

крышку, имеющую корпус для образования полости, причем корпус крышки образует ступенчатую часть корпуса рядом с отверстием полости; и

выемку, выполненную во внутренней поверхности полости рядом со ступенчатой частью корпуса,

причем указанная выемка представляет собой кольцевую выемку, поперечное сечение которой имеет дугообразную форму.

крышку, имеющую фланец, выступ и корпус, соединенный с фланцем и выступом для образования полости для размещения в ней узла нагрузки, причем фланец расположен рядом с первым концом корпуса для соединения крышки с корпусом клапана регулятора расхода текучей среды, а выступ расположен рядом со вторым концом корпуса и имеет отверстие для размещения в нем регулирующего элемента узла нагрузки;

опорные конструкции, расположенные в полости рядом со вторым концом корпуса, причем опорные конструкции проходят в наружном направлении между втулкой и внутренней поверхностью полости; и

выемку, выполненную во внутренней поверхности полости рядом с первым концом корпуса между фланцем и корпусом.

средства повышения ударной вязкости или прочности крышки, расположенные рядом с первым концом крышки, причем средства повышения ударной вязкости или прочности крышки расположены в полости крышки и проходят между стенками, образованными крышкой; и

средства для уменьшения локализованных напряжений вдоль области крышки, расположенной рядом со вторым концом крышки, причем средства для уменьшения локализованных напряжений сформированы в полости корпуса.

Комментарии