Вращающийся режущий инструмент - RU2514739C2

Код документа: RU2514739C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к вращающемуся режущему инструменту для использования в процессах резки металла в общем и для операций развертывания, в частности.

Уровень техники

В области вращающихся режущих инструментов для операций развертывания металлических деталей вращающиеся режущие инструменты могут быть выполнены многими различными путями.

В патенте США 4,705,435 описана регулируемая развертка с режущей головкой, встроенной в хвостовик, с выходными каналами для смазочно-охлаждающей жидкости, направляющими смазочно-охлаждающую жидкость к рабочим кромкам. Коническая головка конического винта, входящая в зацепление внутри хвостовика с резьбой, продолжает режущую головку.

В патенте США 5,163,790 описана регулируемая развертка со сменной режущей головкой и с устройством подачи смазочно-охлаждающей жидкости, снабжающим режущую головку из наружных форсунок, имеющая зажимной болт с конической головкой, завинченной в хвостовик развертки, закрепляя и удлиняя режущую головку.

В патенте США 7,004,692 раскрыта развертка, имеющая хвостовик инструмента, винтовой элемент, остающийся внутри хвостовика инструмента во время обычных операций, и сменную режущую головку, имеющую фиксированный диаметр резания. Каналы для смазочно-охлаждающей жидкости внутри винтового элемента направляют смазочно-охлаждающую жидкость к режущим кромкам режущей головки.

Задача настоящего изобретения заключается в создании усовершенствованного вращающегося режущего инструмента.

Раскрытие изобретения

В соответствии с настоящим изобретением предложен вращающийся режущий инструмент, содержащий хвостовик инструмента, режущую головку, стопорную втулку и зажимную гайку:

хвостовик инструмента содержит продольную ось, продолжающуюся в направлении спереди назад, и имеет принимающий режущую головку участок рядом с поверхностью переднего конца хвостовика инструмента и охватываемый резьбовой участок сзади принимающего режущую головку участка;

принимающий режущую головку участок содержит множество радиально выступающих и по существу аксиально продолжающихся зажимных лепестков, причем каждый зажимной лепесток имеет охватываемую зажимную поверхность, наклоненную наружу в направлении вперед;

режущая головка содержит центральное отверстие с осью центрального отверстия, коаксиальной с продольной осью, и периферийную наружную поверхность с множеством режущих кромок, с наружным диаметром резания, аксиально продолжающихся между поверхностью заднего конца режущей головки и поверхностью переднего конца режущей головки,

центральное отверстие содержит множество по существу аксиально продолжающихся секторов отверстия, причем каждый сектор отверстия имеет охватывающую зажимную поверхность, наклоненную наружу в направлении к поверхности переднего конца режущей головки;

стопорная втулка имеет цилиндрическую форму со сквозным отверстием между поверхностью заднего конца стопорной втулки и поверхностью переднего конца стопорной втулки; а

зажимная гайка имеет резьбовое отверстие между передней и задней поверхностями зажимной гайки;

при этом резьбовое отверстие зажимной гайки находится в резьбовом зацеплении с охватываемым резьбовым участком хвостовика инструмента, при этом поверхность заднего конца стопорной втулки находится в зажимном контакте с поверхностью переднего конца зажимной гайки, поверхность переднего конца стопорной втулки находится в зажимном контакте с поверхностью заднего конца режущей головки, при этом множество охватывающих зажимных поверхностей находятся в зажимном контакте с множеством охватываемых зажимных поверхностей,

причем усилия зажимного контакта и диаметр резания могут быть увеличены и уменьшены путем регулирования поворотного положения зажимной гайки, режущая головка может быть удалена и заменена последующим поворотом зажимной гайки без удаления стопорной втулки или зажимной гайки с хвостовика инструмента.

Краткое описание чертежей

Для лучшего понимания изобретение будет описано ниже только с помощью примера со ссылкой на сопровождающие чертежи, на которых пунктирными линиями представлены вырезанные границы для частичных видов элемента, и на которых:

Фиг.1 представляет собой вид в перспективе вращающегося режущего инструмента в соответствии с настоящим изобретением;

Фиг.2 представляет собой вид в перспективе вращающегося режущего инструмента с пространственным разнесением элементов, показанного на фиг.1;

Фиг.3 представляет собой продольный вид сбоку хвостовика инструмента в соответствии с настоящим изобретением;

Фиг.4 представляет собой вид переднего конца хвостовика инструмента, показанного на фиг.3;

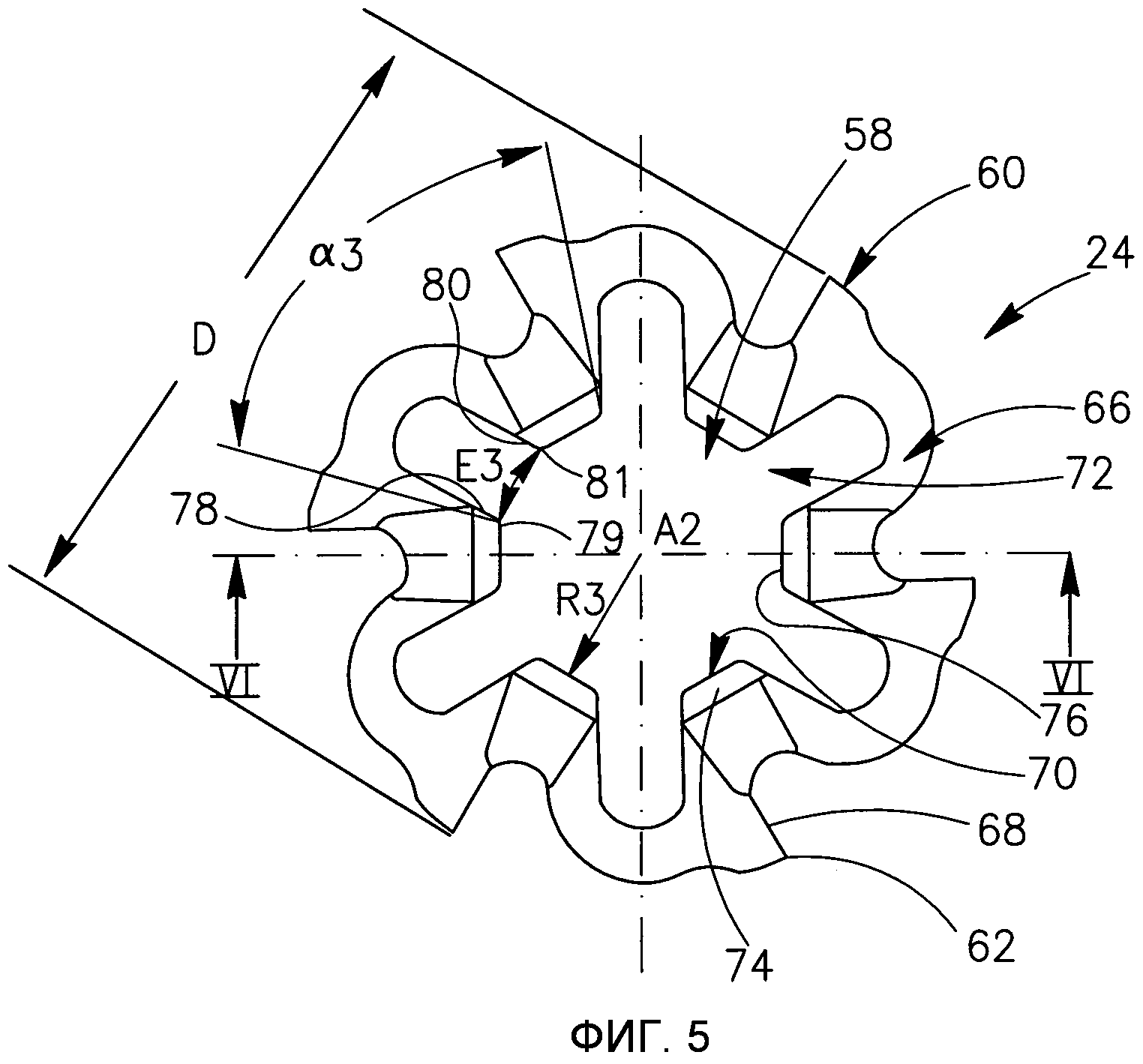

Фиг.5 представляет собой вид переднего конца режущей головки в соответствии с настоящим изобретением;

Фиг.6 представляет собой вид в разрезе по линии VI-VI режущей головки, показанной на фиг.5;

Фиг.7 представляет собой вид переднего конца стопорной втулки в соответствии с настоящим изобретением;

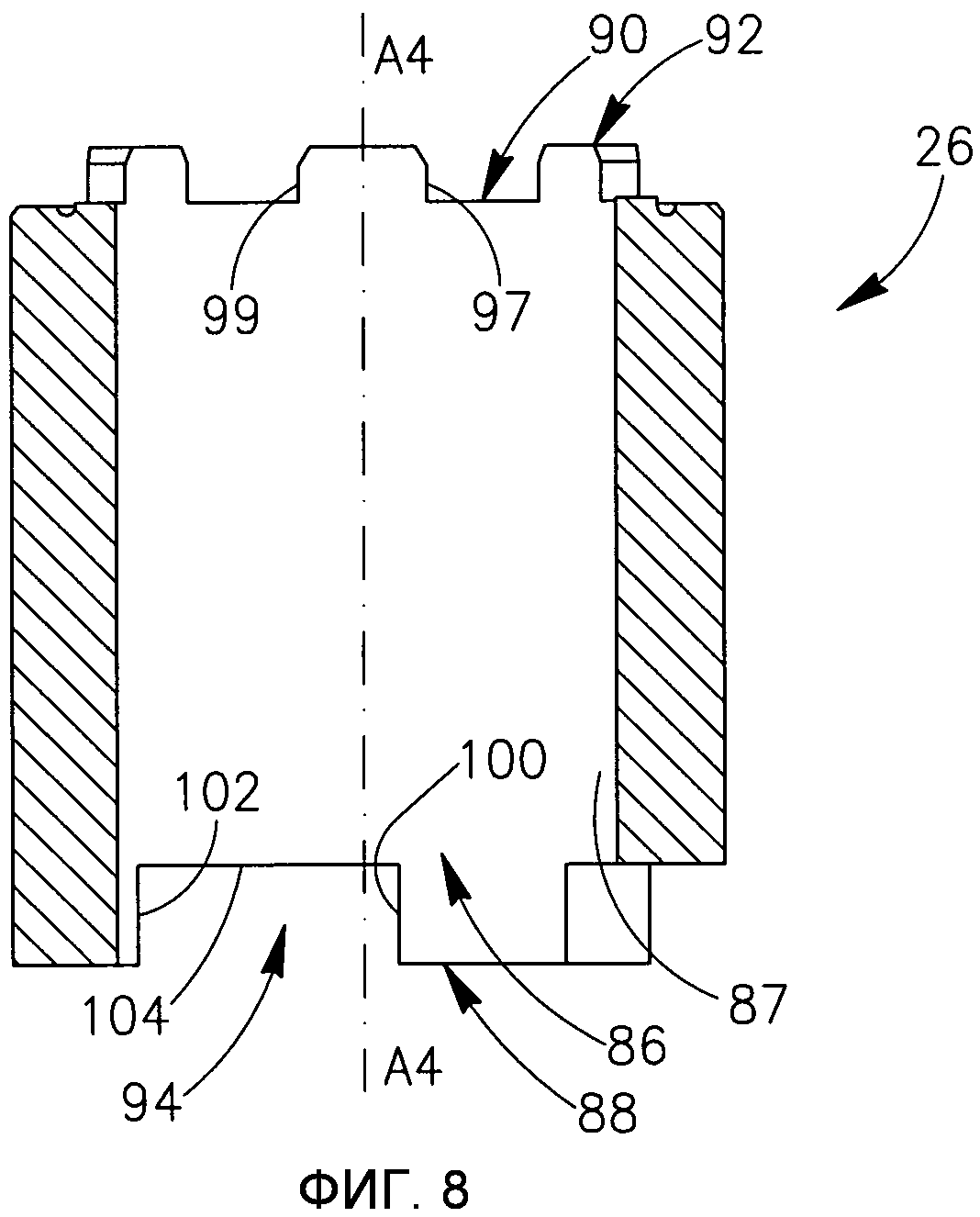

Фиг.8 представляет собой вид в разрезе по линии VIII-VIII стопорной втулки, показанной на фиг.7;

Фиг.9 представляет собой продольный вид сбоку в разрезе вращающегося режущего инструмента, показанного на фиг.1;

Фиг.10 представляет собой вид в разрезе по линии X-X вращающегося режущего инструмента, показанного на фиг.9; и

Фиг.11 представляет собой вид переднего конца вращающегося режущего инструмента, показанного на фиг.9.

Подробное описание изобретения

На фиг.1 и 2 показан вращающийся режущий инструмент 20 в соответствии с настоящим изобретением. Вращающийся режущий инструмент 20 представлен в форме раздвижной развертки, включающей в себя хвостовик 22 инструмента, режущую головку 24, стопорную втулку 26 и зажимную гайку 28. Обычно хвостовик 22 инструмента, стопорная втулка 26 и зажимная гайка 28 выполнены из обработанной стали, при этом режущая головка 24 по настоящему изобретению может быть выполнена путем прессования и спекания порошка карбида, такого как карбид вольфрама.

Хвостовик инструмента 22, как показано на фиг.3 и 4, обычно выполнен цилиндрической формы с продольной осью А1, продолжающейся в направлении F, R спереди назад, с принимающим режущую головку участком 30 рядом с поверхностью 32 переднего конца хвостовика инструмента и охватываемым резьбовым участком 34 сзади принимающего режущую головку участка 30.

Принимающий режущую головку участок 30 имеет шесть по существу плоских принимающих поверхностей 36 режущей головки, равномерно разнесенных по окружности вокруг продольной оси А1, чередующихся с шестью радиально выступающими и по существу аксиально продолжающимися зажимными лепестками 38, равномерно разнесенными по окружности вокруг продольной оси А1, при этом воображаемая окружность C, описанная в плоскости, перпендикулярной продольной оси А1, через двенадцать линий пересечения между шестью принимающими поверхностями 36 режущей головки и шестью зажимными лепестками 38, имеет первый радиус R1 принимающей поверхности. В некоторых вариантах осуществления настоящего изобретения шесть принимающих поверхностей 36 режущей головки могут быть параллельными продольной оси А1. Каждый зажимной лепесток 38 имеет охватываемую зажимную поверхность 40, наклоненную наружу по направлению F вперед, пересекая частично цилиндрическую наружную поверхность 42 лепестка, смежную поверхности 32 переднего конца хвостовика, со вторым радиусом R2 зажимного лепестка. Охватываемая зажимная поверхность 40 образует острый внутренний первый угол δ1 наклона с продольной осью А1.

Следует понимать, что во всем подробном описании и в формуле изобретения «внутренний угол» относится к углу между двумя элементами, измеренному внутри, а «внешний угол» относится к углу между двумя элементами, измеренному снаружи.

Шесть зажимных лепестков 38 имеют первый угол α1 наклона в продольном направлении зажимного лепестка, равный 60º, при этом каждый зажимной лепесток 38 включает в себя ограничивающие по окружности передние и задние поверхности 44, 46 лепестка, поперечные смежной наружной поверхности 42 лепестка, имеющей первую угловую длину Е1 зажимного лепестка между первой кромкой 45 лепестка и второй кромкой 47 лепестка. Первая кромка 45 лепестка образована на пересечении передней поверхности 44 лепестка и наружной поверхности 42 лепестка, при этом вторая кромка 47 лепестка образована при пересечении задней поверхности 46 лепестка и наружной поверхности 42 лепестка. Термины «передние поверхности» и «задние поверхности» используются, чтобы указать вращение хвостовика инструмента 22 против часовой стрелки во время работы вращающегося режущего инструмента 20, если смотреть в направлении поверхности 32 переднего конца хвостовика инструмента.

Для других вариантов осуществления настоящего изобретения «передние поверхности» и «задние поверхности» могут быть изменены на противоположные, чтобы обозначить вращение хвостовика 22 инструмента по часовой стрелке во время работы вращающегося режущего инструмента 20, если смотреть в направлении поверхности 32 переднего конца хвостовика инструмента, причем для этих вариантов осуществления настоящего изобретения направление вращения других элементов вращающегося режущего инструмента 20 соответственно изменено на противоположное.

Охватываемый резьбовой участок 34 сзади принимающего режущую головку участка 30 продолжается по направлению F вперед от основной кольцевой поверхности 48 и включает в себя три аксиально продолжающихся стопорных выступа 50, продолжающихся дальше в направлении F вперед, причем каждый стопорный выступ 50 имеет переднюю поверхность 52 стопорного выступа. Три стопорных выступа 50 равномерно разнесены по окружности со вторым углом α2 наклона в продольном направлении стопорного выступа, равным 120°, причем каждый стопорный выступ 50 включает в себя радиально продолжающиеся и ограничивающие по окружности первую и вторую поверхности 54, 56 стопорного выступа, имеющие вторую угловую длину Е2 стопорного выступа.

Режущая головка 24, как показано на фиг.5 и 6, имеет центральное отверстие 58 и периферийную наружную поверхность 60, включающую в себя шесть режущих кромок 62, продолжающихся аксиально между поверхностью 64 заднего конца режущей головки и поверхностью 66 переднего конца режущей головки с наружным диаметром D резания. Каждая режущая кромка 62 имеет смежную переднюю поверхность 68, поперечную периферийной наружной поверхности 60 и по существу обращенную в направлении против часовой стрелки, если смотреть в направлении передней поверхности 66 режущей головки.

Центральное отверстие 58 имеет шесть равномерно разнесенных по окружности и по существу аксиально продолжающихся секторов 70 отверстия, чередующихся с шестью равномерно разнесенными по окружности аксиально продолжающимися выемками 72 отверстия, причем сектора 70 отверстия и выемки 72 отверстия имеют третий угол α3 наклона в продольном направлении выемки отверстия, равный первому углу α1 наклона в продольном направлении зажимного лепестка; 60°. Каждый сектор 70 отверстия имеет охватывающую зажимную поверхность 74, наклоненную наружу по направлению вперед к поверхности 66 переднего конца режущей головки, пересекая аксиально продолжающуюся поверхность 76 сектора отверстия, смежную поверхности 64 заднего конца режущей головки с третьим радиусом R3 сектора отверстия. Охватывающая зажимная поверхность 74 образует острый внешний второй угол δ2 наклона с осью А2 центрального отверстия. Каждая выемка 72 отверстия включает в себя ограничивающие по окружности первую и вторую поверхности 78, 80 выемки отверстия, поперечные смежной поверхности 76 сектора отверстия, имеющего третью угловую длину Е3 выемки отверстия между первым краем 79 выемки отверстия и вторым краем 81 выемки отверстия. Первый край 79 выемки отверстия образован на пересечении первой поверхности 78 выемки отверстия и смежной с ней поверхности 76 сектора отверстия, а второй край 81 выемки отверстия образован на пересечении второй поверхности 80 выемки отверстия и своей собственной смежной поверхности 76 сектора отверстия.

Зажимная гайка 28, как показано на фиг.2 и 9, имеет цилиндрическую форму с резьбовым отверстием 82 между поверхностью 84а переднего конца зажимной гайки и поверхностью 84b заднего конца зажимной гайки, причем зажимная гайка 28 имеет зеркальную симметрию относительно центральной плоскости P, перпендикулярной оси А3 резьбового отверстия.

Стопорная втулка 26, как показано на фиг.7 и 8, имеет цилиндрическую форму со сквозным отверстием 86 между поверхностью 88 заднего конца зажимной втулки и поверхностью 90 переднего конца стопорной втулки. Поверхность 90 переднего конца стопорной втулки имеет шесть равномерно разнесенных по окружности и аксиально продолжающихся центрирующих выступов 92 с четвертым углом α4 наклона в продольном направлении центрирующего выступа, равным первому углу α1 наклона в продольном направлении зажимного лепестка; 60°, при этом поверхность 88 заднего конца стопорной втулки имеет три равномерно разнесенных по окружности и аксиально продолжающихся паза 94 с пятым углом α5 наклона в продольном направлении стопорного паза, равным второму углу α2 наклона в продольном направлении стопорного выступа; 120°.

Каждый центрирующий выступ 92 включает в себя ограничивающие по окружности первую и вторую поверхности 96, 98 центрирующего выступа, поперечные смежной поверхности 87 сквозного отверстия, имеющей четвертую угловую длину Е4 центрирующего выступа между первым краем 97 центрирующего выступа и вторым краем 99 центрирующего выступа. Первый край 97 центрирующего выступа образован на пересечении первой поверхности 96 центрирующего выступа и поверхности 87 сквозного отверстия, а второй край 99 центрирующего выступа 99 образован на пересечении второй поверхности 98 центрирующего выступа и поверхности 87 сквозного отверстия.

Каждый запирающий паз 94 включает в себя ограничивающие по окружности и радиально продолжающиеся первую и вторую поверхности 100, 102 запирающего паза, имеющие пятую угловую длину Е5 стопорного паза. Каждый запирающий паз 94 также включает в себя заднюю поверхность 104 запирающего паза, перпендикулярную оси А4 сквозного отверстия.

На фиг.9-11 показан вращающийся режущий инструмент 20, при этом исходную сборку осуществляют в следующие четыре этапа:

На первом этапе сборки зажимную гайку 28 располагают рядом с поверхностью 32 переднего конца хвостовика режущего инструмента, при этом ось А3 резьбового отверстия приблизительно коаксиальна с продольной осью А1. Затем хвостовик 22 инструмента вставляют в резьбовое отверстие 82 зажимной гайки 28 до тех пор, пока охватываемый резьбовой участок 34 не войдет в зацепление с резьбовым отверстием 82, при этом зажимную гайку 28 поворачивают в направлении против часовой стрелки, если смотреть со стороны передней поверхности 32 хвостовика инструмента до тех пор, пока поверхность 84b заднего конца зажимной гайки не войдет в контакт с кольцевой поверхностью 48 основания.

На втором этапе сборки поверхность 88 заднего конца стопорной втулки располагают рядом с поверхностью 32 переднего конца хвостовика инструмента, при этом ось А4 сквозного отверстия приблизительно коаксиальна с продольной осью А1. Затем хвостовик 22 инструмента вставляют в сквозное отверстие 86 стопорной втулки 26 до тех пор, пока три стопорных выступа 50 хвостовика 22 инструмента не войдут в зацепление с тремя запирающими пазами 94 стопорной втулки 26 и каждая передняя поверхность 52 стопорного выступа не войдет в контакт с каждой задней поверхностью 104 запирающего паза. Затем стопорную втулку 26 поворачивают в направлении против часовой стрелки, если смотреть со стороны поверхности 32 переднего конца хвостовика инструмента до тех пор, пока три первые поверхности 100 запирающего паза не войдут в контакт с тремя первыми поверхностями 54 стопорных выступов и шесть центрирующих выступов 92 стопорной втулки 26 не выравнятся по окружности с шестью зажимными лепестками 38 хвостовика 22 инструмента.

На третьем этапе сборки поверхность 64 заднего конца режущей головки изначально располагают рядом с поверхностью 32 переднего конца хвостовика инструмента, при этом ось А2 центрального отверстия приблизительно коаксиальна с продольной осью А1, при этом режущую головку 24 ориентируют путем поворота, пока шесть выемок 72 отверстия не выравнятся по окружности с шестью зажимными лепестками 38. Затем хвостовик 22 инструмента вставляют в центральное отверстие 58 режущей головки 24 до тех пор, пока шесть центрирующих выступов 92 стопорной втулки 26 не войдут в зацепление с шестью выемками 72 отверстия режущей головки 24, и поверхность 64 заднего конца режущей головки не войдет в контакт с поверхностью 90 переднего конца стопорной втулки, при этом шесть поверхностей 76 секторов отверстия шести секторов 70 отверстия режущей головки 24 находятся сзади принимающего режущую головку участка 30 хвостовика инструмента 22. Затем стопорную втулку 26 и режущую головку 24 одновременно поворачивают в направлении по часовой стрелке, если смотреть со стороны поверхности 32 переднего конца хвостовика инструмента, пока три вторые поверхности 102 запирающего паза стопорной втулки 26 не упрутся в три вторые поверхности 56 стопорных выступов хвостовика 22 инструмента и шесть секторов 70 отверстия режущей головки 24 не выравнятся по окружности с шестью зажимными лепестками 38 хвостовика 22 инструмента.

Следует понимать, что на третьем этапе сборки для того чтобы вставить хвостовик 22 инструмента в центральное отверстие 58 режущей головки 24 и ввести в зацепление шесть центрирующих выступов 92 с шестью выемками 72 отверстия, третья угловая длина Е3 выемки отверстия должна быть больше, чем первая угловая длина Е1 зажимного лепестка (Е3>Е1), а также больше, чем четвертая угловая длина Е4 центрирующего выступа (Е3>Е4), при этом третий радиус R3 сектора отверстия должен быть больше, чем первый радиус R1 принимающей поверхности (R3>R1).

Следует также понимать, что в ходе третьего этапа сборки величина углового поворота стопорной втулки 26 от положения, в котором три первые поверхности 100 запирающего паза находятся в контакте с тремя первыми поверхностями 54 стопорных выступов, до положения, в котором три вторые поверхности 102 запирающего паза находятся в контакте с тремя вторыми поверхностями 56 стопорного выступа, равно разнице в угловой длине между пятой угловой длиной Е5 запирающего паза и второй угловой длиной Е2 стопорного выступа; Е5-Е2, при этом одновременный поворот режущей головки 24 из положения, в котором шесть выемок 72 отверстия выровнены по окружности с шестью зажимными лепестками 38, до положения, в котором шесть секторов 70 отверстия выровнены по окружности с шестью зажимными лепестками 38, равен половине первого угла α1 наклона в продольном направлении зажимного лепестка; α1/2, где Е5-Е2 равно α1/2 и имеет значение, равное 30°.

На четвертом этапе сборки зажимную гайку 28 поворачивают в направлении по часовой стрелке, если смотреть со стороны поверхности 32 переднего конца хвостовика инструмента, пока поверхность 84а переднего конца зажимной гайки не войдет в зажимной контакт с поверхностью 88 заднего конца стопорной втулки, поверхность 90 переднего конца стопорной втулки находится в зажимном контакте с поверхностью 64 заднего конца режущей головки, при этом охватывающие зажимные поверхности 74 шести секторов 70 отверстия находятся в зажимном контакте с охватываемыми зажимными поверхностями 40 шести зажимных лепестков 38. Острый внутренний первый угол δ1 наклона охватываемых зажимных поверхностей 40 с продольной осью А1 равен острому наружному второму углу δ2 наклона охватывающих зажимных поверхностей 74 с осью А2 центрального отверстия, с производственным допуском в 1°.

Следует понимать, что на четвертом этапе сборки, для того чтобы достичь зажимного контакта между охватывающими зажимными поверхностями 74 шести секторов 70 отверстия и охватываемыми зажимными поверхностями 40 шести зажимных лепестков 38, третий радиус R3 сектора отверстия должен быть меньше, чем второй радиус R2 зажимного лепестка (R3 Вращающийся режущий инструмент 20 по настоящему изобретению может иметь режущую головку 24, выполненную так, что диаметр D резания может быть отрегулирован путем увеличения или уменьшения радиальных составляющих зажимных сил между охватывающими зажимными поверхностями 74 шести секторов 70 отверстия и охватываемыми зажимными поверхностями 40 шести зажимных лепестков 38 и, таким образом, может быть назван раздвижной разверткой. Поворот зажимной гайки 28 в направлении по часовой стрелке, если смотреть со стороны поверхности 32 переднего конца хвостовика инструмента, увеличивает радиальные зажимные усилия и диаметр D резания, при этом поворот зажимной гайки 28 в направлении против часовой стрелки, если смотреть со стороны поверхности 32 переднего конца хвостовика инструмента, уменьшает радиальные зажимные усилия и диаметр D резания. Вращающийся режущий инструмент 20 по настоящему изобретению может быть также выполнен с возможностью направления охлаждающей текучей среды к каждой из шести режущих кромок 62 путем выполнения шести отверстий 106 с меньшим диаметром для охлаждающего вещества в принимающем режущую головку участке 30 хвостовика 22 инструмента, причем каждое отверстие 106 меньшего диаметра продолжается в радиальном направлении от отверстия для охлаждающего вещества 108 большего диаметра, коаксиального с продольной осью А1, к наружной поверхности 42 лепестка каждого зажимного лепестка 38. Следует понимать, что описанные выше четыре этапа сборки требуются только для начальной сборки вращающегося режущего инструмента 20, при этом после начальной сборки зажимную гайку 28 и стопорную втулку 26 не требуется удалять при снятии и замене режущей головки 24. Снятие и замена режущей головки 24, сопровождающие обычную работу вращающегося режущего инструмента 20, осуществляют на следующих этапах: На первом этапе замены режущей головки зажимную гайку 28 поворачивают в направлении против часовой стрелки, если смотреть со стороны передней поверхности 32 хвостовика инструмента до тех пор, пока поверхность 84b заднего конца зажимной гайки не войдет в контакт с кольцевой поверхностью основания 48. На втором этапе замены режущей головки стопорную втулку 26 и режущую головку одновременно поворачивают в направлении против часовой стрелки, если смотреть со стороны поверхности 32 переднего конца хвостовика инструмента до тех пор, пока три первые поверхности 100 запирающего паза не войдут в контакт с тремя первыми поверхностями 54 стопорного выступа, и шесть выемок 72 отверстия не будут выровнены по окружности с шестью зажимными лепестками, после чего режущая головка 24 может быть снята. Третий и четвертый этапы смены режущей головки являются повтором третьего и четвертого этапов сборки, описанных выше для начальной сборки вращающегося режущего инструмента 20. Хотя настоящее изобретение было описано с некоторой степенью конкретности, следует понимать, что в него могут быть внесены различные изменения и дополнения, не выходящие за рамки объема, определенного приложенной формулой изобретения.

Реферат

Вращающийся режущий инструмент (20) для операций развертывания, включающий в себя по существу цилиндрический хвостовик (22) инструмента с продольной осью (А1), имеющий множество радиально выступающих и по существу аксиально продолжающихся зажимных лепестков (38), и цилиндрическую режущую головку (24), имеющую центральное отверстие (58) и множество аксиально продолжающихся режущих кромок (62) с наружным диаметром (D) резания. Центральное отверстие (58) имеет множество разнесенных по окружности и чередующихся секторов (70) отверстия и выемок (72) отверстия, при этом каждый сектор (70) отверстия имеет наклоненную наружу охватывающую зажимную поверхность (74) в зажимном контакте с наклоненной наружу охватываемой зажимной поверхностью (40) каждого зажимного лепестка (38). Стопорная втулка (26) цилиндрической формы и зажимная гайка (28) цилиндрической формы, собранные на хвостовике (22) инструмента, создают средство для регулирования зажимных контактных усилий и диаметра (D) резания режущей головки (24), а также обеспечивают снятие и замену режущей головки без снятия стопорной втулки (26) и зажимной гайки (28). 12 з.п. ф-лы, 11 ил.

Формула

хвостовик инструмента (22) содержит продольную ось (А1), продолжающуюся в направлении (F, R) спереди назад, и имеет принимающий режущую головку участок (30) рядом с поверхностью (32) переднего конца хвостовика инструмента и охватываемый резьбовой участок (34) сзади принимающего режущую головку участка (30);

принимающий режущую головку участок (30) содержит множество радиально выступающих и по существу аксиально продолжающихся зажимных лепестков (38), причем каждый зажимной лепесток имеет охватываемую зажимную поверхность (40), наклоненную наружу в направлении (F) вперед, и охватываемый резьбовой участок (34), включающий в себя множество аксиально продолжающихся стопорных выступов (50);

режущая головка (24) содержит центральное отверстие (58), имеющее ось (А2) центрального отверстия, коаксиальную с продольной осью (А1), и периферийную наружную поверхность (60) с множеством режущих кромок (62), с наружным диаметром (D) резания, продолжающихся аксиально между поверхностью (64) заднего конца режущей головки и поверхностью (66) переднего конца режущей головки,

центральное отверстие (58) содержит множество по существу аксиально продолжающихся секторов (70) отверстия и множество аксиально продолжающихся выемок (72) отверстия, при этом каждый сектор (70) отверстия имеет охватывающую зажимную поверхность (74), наклоненную наружу в направлении к поверхности (66) переднего конца режущей головки;

стопорная втулка (26) имеет цилиндрическую форму со сквозным отверстием (86) между поверхностью (88) заднего конца стопорной втулки и поверхностью (90) переднего конца стопорной втулки, при этом поверхность (90) переднего конца стопорной втулки имеет множество центрирующих выступов (92), а поверхность (88) заднего конца стопорной втулки имеет множество запирающих пазов (94);

зажимная гайка (28) имеет резьбовое отверстие (82) между поверхностью (84а, 84b) переднего и заднего конца зажимной гайки;

при этом резьбовое отверстие (82) зажимной гайки (28) находится в резьбовом зацеплении с охватываемым резьбовым участком (34) хвостовика (22) инструмента, причем поверхность (88) заднего конца стопорной втулки находится в зажимном контакте с поверхностью (84а) переднего конца зажимной гайки, поверхность (90) переднего конца стопорной втулки находится в зажимном контакте с поверхностью (64) заднего конца режущей головки, а множество охватывающих зажимных поверхностей (74) находятся в зажимном контакте с множеством охватываемых зажимных поверхностей (40),

при этом усилия зажимного контакта и диаметр D резания могут быть увеличены и уменьшены регулированием поворотного положения зажимной гайки (28), причем режущая головка (24) может быть снята и заменена последующим поворотом зажимной гайки (28) без удаления стопорной втулки (26) или зажимной гайки (28) с хвостовика (22) инструмента,

при этом множество стопорных выступов (50) находятся в зацеплении с множеством запирающих пазов (94), а множество центрирующих выступов (92) находятся в зацеплении с множеством выемок (72) отверстия.

при этом первый угол α1 наклона в продольном направлении, третий угол α3 наклона в продольном направлении и четвертый угол α4 наклона в продольном направлении равны.

при этом второй угол α2 наклона в продольном направлении и пятый угол α5 наклона в продольном направлении равны.

каждый из множеств запирающих пазов (94) содержит ограничивающие по окружности и радиально продолжающиеся первую и вторую поверхности (100, 102) запирающего паза, имеющие пятую угловую длину Е5 запирающего паза, а

каждый из множества стопорных выступов (50) содержит ограничивающие по окружности и радиально продолжающиеся первую и вторую поверхности (54, 56) стопорного выступа, имеющие вторую угловую длину Е2 стопорного выступа, при этом

пятая угловая длина Е5 больше, чем вторая угловая длина Е2, причем разница в угловой длине между второй угловой длиной Е2 и пятой угловой длиной Е5, Е5-Е2, равна половине первого угла α1 наклона в продольном направлении; α1/2.

и содержит три стопорных выступа (50) и три запирающих паза (94), имеющих второй угол α2 наклона в продольном направлении и пятый угол α5 наклона в продольном направлении, соответственно, равный 120°.

каждый из множества зажимных лепестков (38) включает в себя частично цилиндрическую, продолжающуюся наружную поверхность (42) лепестка, смежную поверхности (32) переднего конца хвостовика инструмента, имеющую второй радиус R2 зажимного лепестка, а

каждый из множества секторов (70) отверстия включает в себя аксиально продолжающуюся поверхность (76) сектора отверстия, смежную поверхности (64) заднего конца режущей головки, имеющую третий радиус R3 сектора отверстия,

при этом второй радиус R2 больше, чем третий радиус R3.

принимающий режущую головку участок (30) имеет множество по существу плоских принимающих поверхностей (36) режущей головки, равномерно разнесенных по окружности вокруг продольной оси (А1), чередующихся с множеством зажимных лепестков (38), при этом

воображаемая окружность (С), описанная через линии пересечения между множеством принимающих поверхностей (36) режущей головки и множеством зажимных лепестков (38), имеет первый радиус R1 принимающей поверхности,

при этом третий радиус R3 больше, чем первый радиус R1.

каждая из множества выемок (72) отверстия содержит ограничивающие по окружности первую и вторую поверхности (78, 80) выемки отверстия, поперечные смежной поверхности (76) сектора отверстия и имеющие третью угловую длину Е3 выемки отверстия,

каждый из множества зажимных лепестков (38) содержит ограничивающие по окружности переднюю и заднюю поверхности (44, 46) лепестка, поперечные смежной наружной поверхности (42) лепестка и имеющие первую угловую длину Е1 зажимного лепестка, а

каждый из множества центрирующих выступов (92) содержит ограничивающие по окружности первую и вторую поверхности (96, 98) центрирующего выступа, поперечные смежной поверхности (86) сквозного отверстия и имеющие четвертую угловую длину Е4 центрирующего выступа,

при этом третья угловая длина Е3 больше, чем первая угловая длина Е1, а третья угловая длина Е3 больше, чем четвертая угловая длина Е4.

расположение резьбового отверстия (82) зажимной гайки (28) коаксиально с продольной осью (А1) перед введением в зацепление охватываемого резьбового участка (34) хвостовика (22) инструмента с резьбовым отверстием (82) и поворот зажимной гайки (28) в направлении против часовой стрелки, если смотреть со стороны поверхности (32) переднего конца хвостовика инструмента,

расположение сквозного отверстия (86) стопорной втулки (26) коаксиально с продольной осью (А1) перед введением в зацепление множества стопорных выступов (50) с множеством запирающих пазов (94) и поворот стопорной втулки (26) в направлении против часовой стрелки, если смотреть со стороны поверхности (32) переднего конца хвостовика инструмента, до тех пор, пока множество центрирующих выступов (92) не выравнятся по окружности с множеством зажимных лепестков (38),

расположение центрального отверстия (58) режущей головки (24) коаксиально с продольной осью (А1) перед введением в зацепление множества выемок (72) отверстия с множеством зажимных лепестков (38) и множеством центрирующих выступов (92) и поворот режущей головки (24) в направлении по часовой стрелке, если смотреть со стороны поверхности (32) переднего конца хвостовика инструмента, до тех пор, пока множество секторов (70) отверстия не выравнятся со множеством зажимных лепестков (38),

и поворот зажимной гайки (28) в направлении по часовой стрелке, если смотреть со стороны поверхности (32) переднего конца хвостовика инструмента, до осуществления зажимного контакта между:

поверхностью (84а) переднего конца зажимной гайки и поверхностью (88) заднего конца стопорной втулки,

поверхностью (90) переднего конца стопорной втулки и поверхностью (64) заднего конца режущей головки, и

множеством охватывающих зажимных поверхностей (74) и множеством охватываемых зажимных поверхностей (40).

Комментарии