Устройство для разъемного соединения двух деталей - RU2414334C2

Код документа: RU2414334C2

Чертежи

Описание

Изобретение относится к устройству для соединения двух деталей, в частности двух деталей инструмента, с размещаемым на первой детали установочным пальцем с цилиндрической боковой поверхностью и с кольцевой плоской поверхностью, ограничивающей установочный палец у его основания, с размещаемой на второй детали приемной втулкой, имеющей цилиндрическую внутреннюю поверхность и ограниченной кольцевой торцевой поверхностью, и с зажимным механизмом, втягивающим установочный палец в приемную втулку и при этом прижимающим плоскую и торцевую поверхности друг к другу, причем приемная втулка имеет внутреннюю коническую часть, расходящуюся от цилиндрической внутренней поверхности в направлении торцевой поверхности, а установочный палец содержит ответную внешнюю коническую часть.

Соединительное устройство согласно изобретению в первую очередь предназначено для разъемного соединения инструментов с инструментальным шпинделем (стык) и для соединения инструментов между собой (место разъединения). Под «деталями инструмента» следует понимать, в частности, борштанги, удлинители, переходники, установочные головки, фланцы со шпиндельными приставками и инструментальные шпиндели.

В известных соединениях такого рода центровка осуществляется за счет припасовки цилиндров установочного пальца в приемной втулке, в то время как передача вращения происходит за счет трения в результате зажатия плоской и торцевой поверхностей. При припасовке цилиндров в принципе между установочным пальцем и приемной втулкой всегда имеется некоторый радиальный люфт. Для устранения этого недостатка уже предлагалось (DE 102 33 694 А1), чтобы установочный палец в области своего основания имел отформованную на нем внешнюю коническую часть, расходящуюся от цилиндрической боковой поверхности в направлении плоской поверхности. Для обеспечения зажатия плоской и торцевой поверхностей, достаточного для передачи вращения, там прежде всего предлагается, чтобы внутренняя коническая часть под действием зажимного механизма поддавалась упругому расширению. Для этого необходимо ослабление материала в области торцевой части втулки, воспринимаемое как недостаток.

В основу изобретения положена задача усовершенствования известного соединительного устройства вышеуказанного типа в части обеспечения хорошего центрирования и достаточного зажатия плоской и торцевой поверхностей для передачи вращения.

Для решения этой задачи предлагаются комбинации признаков, указанных в п.п.1 и 30 формулы изобретения. Предпочтительные и усовершенствованные варианты осуществления изобретения раскрываются в зависимых пунктах формулы изобретения.

Решение согласно изобретению прежде всего заключается в том, что установочный палец в области своего основания содержит центрирующее кольцо, поддающееся упругой деформации, которое имеет внешнюю коническую часть. Предпочтительно, чтобы центрирующее кольцо было надето на установочный палец. Для обеспечения точного позиционирования центрирующего кольца на установочном пальце оно должно быть соединено с последним путем геометрического и/или силового замыкания. С этой целью установочный палец может иметь открытую с края окружную выемку для установки центрирующего кольца. Если центрирующее кольцо соединено с установочным пальцем разъемно, то для достижения совместимости с обычными соединительными системами такого типа оно может быть снято с установочного пальца. Однако в принципе центрирующее кольцо можно также запрессовать на установочный палец в горячем состоянии.

Согласно предпочтительному варианту осуществления изобретения открытая с края выемка заходит в аксиальную выточку в плоской поверхности первой детали. При этом открытая с края выемка имеет увеличенный размер, допускающий упругую деформацию центрирующего кольца при сборке. Целесообразно, чтобы центрирующее кольцо было изготовлено из пружинящего материала, предпочтительно из пружинной стали.

Другой предпочтительный вариант осуществления изобретения предусматривает, чтобы центрирующее кольцо имело кольцевую опорную часть, соединяемую с установочным пальцем путем геометрического или силового замыкания и/или за счет материала, и кольцевую пружинящую часть, аксиально примыкающую к опорной части, свободно выступающую за пределы установочного пальца и содержащую внешнюю коническую часть. При этом центрирующее кольцо своей опорной частью может быть зафиксировано на установочном пальце, запрессовано на него в горячем состоянии, наклеено, наварено или напаяно на него. Пружинящая часть отформована или со стороны опорной части, обращенной к основанию установочного пальца, или со стороны опорной части, противоположной основанию установочного пальца. Пружинящая часть соответственно выступает за пределы опорной части, зафиксированной на установочном пальце, или в направлении его основания, или в противоположном ему направлении.

При этом, предпочтительно, предлагается, чтобы центрирующее кольцо имело кольцевую опорную часть, прилегающую к цилиндрическому участку установочного пальца, и пружинящую часть, аксиально выступающую за пределы опорной части и заходящую в открытую с края выемку. Установочный палец имеет соответственно центрирующий участок, который расположен на некотором аксиальном расстоянии от плоской поверхности и к которому в направлении плоской поверхности через ограничительную ступень примыкает открытая с края выемка диаметром, меньшим, чем у центрирующего участка. При этом центрирующее кольцо своей опорной частью, предпочтительно, с точной припасовкой надевается на цилиндрический участок установочного пальца или запрессовывается на него в горячем состоянии. Для этого опорная часть центрирующего кольца имеет центрирующее отверстие с диаметром, соответствующим диаметру центрирующего участка установочного пальца, причем его внутренний диаметр меньше внутреннего диаметра в области пружинящей части. При этом внутренний диаметр в области пружинящей части может изменяться на аксиальном протяжении центрирующего кольца. Предпочтительно, выточка имеет для пружинящей части центрирующего кольца приемный скос, направленный под углом к оси детали. При сборке пружинящая часть перемещается вдоль приемного скоса в направлении оси детали. Для этого центрирующее кольцо в области пружинящей части имеет окружную кольцевую зону изгиба, образованную путем утонения материала. В этой связи особенно предпочтительно, чтобы угол внутреннего конуса со стороны втулки при свободном установочном пальце был круче угла внешнего конуса со стороны центрирующего кольца. В этом случае приемная втулка при сборке упирается торцевой кромкой своего внутреннего конуса сначала во внешний конус центрирующего кольца, так что пружинящая часть может изгибаться внутрь вдоль приемного скоса и угол конуса центрирующего кольца постепенно подстраивается под угол внешнего конуса. При зажатом установочном пальце в конечном счете добиваются прилегания по поверхности внутреннего конуса приемной втулки и внешнего конуса центрирующего кольца. Особенность конструкции согласно изобретению заключается в том, что центрирующее кольцо в зажатом состоянии достигает положения кольцеобразного прилегания в трех удаленных друг от друга местах, а именно в области опорной части с внутренней стороны центрирующего участка установочного пальца, в области пружинящей части с внешней стороны внутреннего конуса приемной втулки и с торцевой стороны на поверхности выточки в области основания установочного пальца.

Еще один предпочтительный вариант осуществления изобретения предусматривает, чтобы между установочным пальцем и центрирующим кольцом размещалось уплотнительное кольцо из эластомера, которое препятствовало бы проникновению грязи в промежуточную область. При этом уплотнительное кольцо может быть подвулканизировано или на установочном пальце, или на центрирующем кольце.

Для облегчения монтажа центрирующего кольца последнее может иметь несколько распределенных по окружности разжимных шлицов, аксиально открытых в сторону опорной и/или пружинящей части. В процессе зажима разжимные шлицы с помощью разжимного кольца облегчают беззазорную установку в местах прилегания деталей.

Угол внутреннего и внешнего конусов предпочтительно рассчитывать таким образом, чтобы не произошло самоторможения. Поэтому они должны составлять, по меньшей мере, 8°.

Согласно еще одному предпочтительному или альтернативному варианту осуществления изобретения приемная втулка и/или установочный палец имеют коническую часть, расходящуюся от их цилиндрической боковой или внутренней поверхности в направлении торцевой или плоской поверхности и выполненную в случае приемной втулки в виде внутренней конической части, а в случае установочного пальца в виде внешней конической части. Согласно изобретению предлагается, чтобы между приемной втулкой и установочным пальцем в области, по меньшей мере, одной конической части было предусмотрено отформованное окружное кольцевое гнездо, в котором устанавливалось бы сепараторное кольцо из материала, поддающегося упругой деформации, которое было бы оснащено упорными телами, выполненными, предпочтительно, в виде шаровых пят, распределенных по окружности и опирающихся при сборке в области гнезда на обращенные друг к другу ограничительные стенки приемной втулки и установочного пальца. При этом предпочтительно, чтобы сепараторное кольцо было из полимера, выполняющего как функцию удержания шаровых пят, так и функцию уплотнения.

Для облегчения процесса сборки сепараторное кольцо предпочтительно соединять с одной из обеих деталей путем геометрического и/или силового замыкания. С этой целью сепараторное кольцо фиксируется на одной из обеих деталей, зажимается или свинчивается с ней. Предпочтительный вариант осуществления изобретения предусматривает, чтобы окружное гнездо формовалось в приемной втулке, а сепараторное кольцо фиксировалось в этом гнезде. Таким образом достигается необходимость дооснащения только со стороны приемной втулки.

Впрочем, принятием мер согласно изобретению достигается разделение установочного пальца и приемной втулки по длине на три части: в цилиндрической части установочного пальца и приемной втулки находится зажимный механизм. Конические части в области центрирующего кольца и приемной втулки обеспечивают центрировку. Зажатие плоских поверхностей, происходящее под действием зажимного механизма, обеспечивает передачу вращения. Асимметрия при зажатии плоских поверхностей, вносимая зажимным механизмом, компенсируется упругой сжимаемостью центрирующего кольца. При соответствующем выборе посадочных размеров установочного пальца для отверстия под заданную посадку в процессе зажатия имеет место дополнительное прилегание стенок отверстия и установочного пальца и тем самым повышение жесткости на изгиб в области соединения.

Согласно предпочтительному варианту осуществления изобретения зажимный механизм содержит зажимный болт, установленный в поперечном отверстии установочного пальца с возможностью перемещения и имеющий на своих концах внутренний или внешний конус, и два предпочтительно выполненных в виде фиксирующих винтов зажимных органа, диаметрально противоположных друг другу относительно посадочного отверстия и клинообразно зажимаемых зажимным винтом в процессе зажатия с взаимным прижатием деталей инструмента в области плоской и торцевой поверхностей. Этим достигается зажатие плоских поверхностей с помощью зажимного винта и зажимных органов, в то время как центровка и повышение жесткости соединения производятся с помощью частей конуса на центрирующем кольце и в приемной втулке. Исследования показали, что повторяемая точность при сборке благодаря устранению зазора между конусами с помощью центрирующего кольца по сравнению с вариантом с внешним конусом, отформованным на установочном пальце, существенно улучшается. Кроме того, благодаря принятию мер согласно изобретению выполненные в виде тел вращения, симметричных относительно оси вращения, поверхности соединения первой и второй детали в станочном зажиме можно обтачивать строго концентрично, а при необходимости шлифовать. Этим обеспечивается высокая точность центровки.

Вышеупомянутые преимущества могут быть достигнуты также при использовании зажимного механизма, имеющего на торцевом конце установочного пальца аксиально выступающие натяжные болты, а также втягивающее устройство, установленное со стороны станка и аксиально воздействующее на натяжной болт через отверстие в приемной втулке.

Ниже изобретение более подробно поясняется на примерах осуществления, схематически изображенных на чертежах.

Фиг.1 изображает вид сбоку двух соединенных друг с другом деталей инструмента в виде контрольной оправки с переходным устройством;

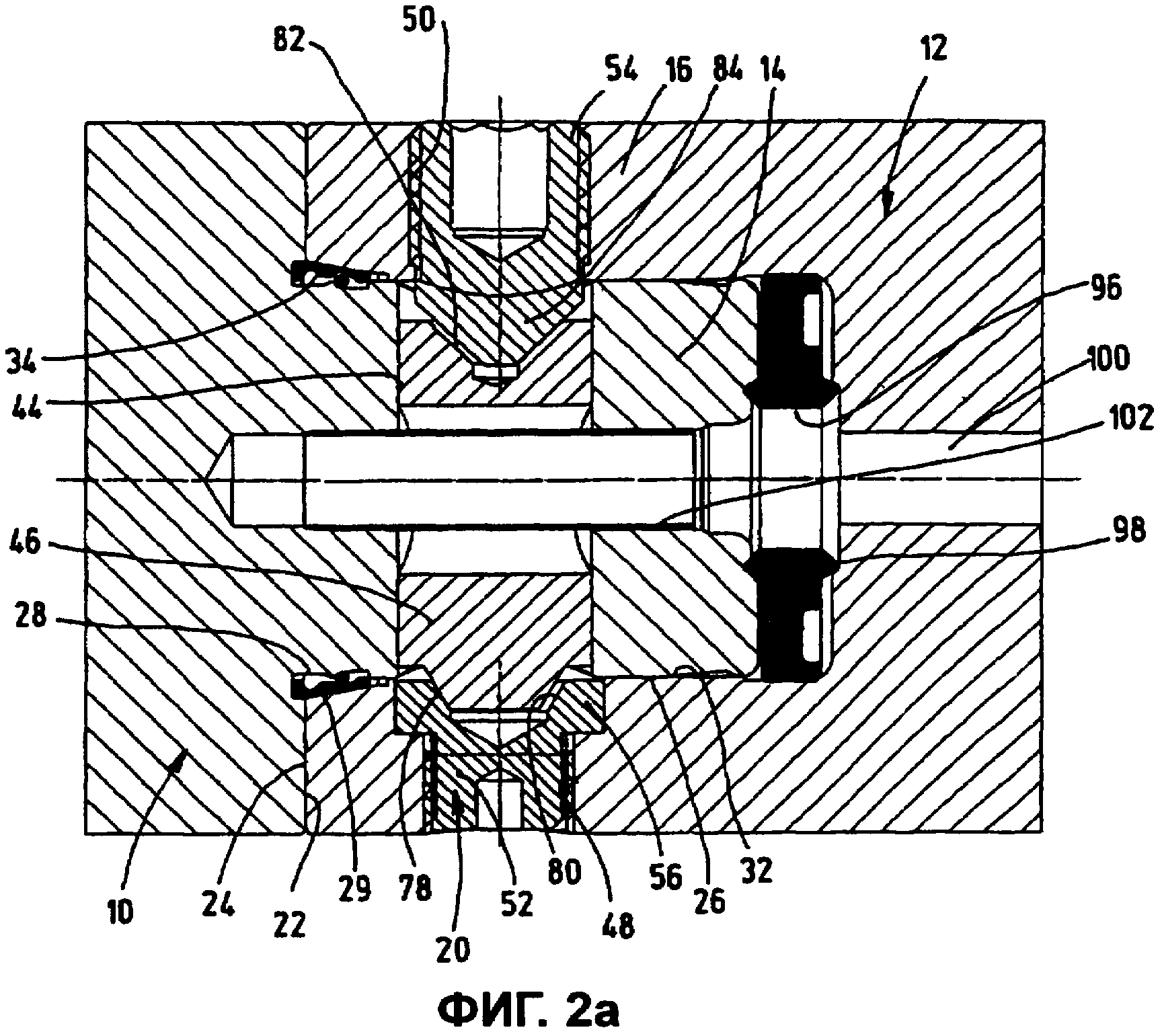

фиг.2а - сечение вырыва из первого варианта выполнения места соединения обеих деталей инструмента по фиг.1 в увеличенном виде;

фиг.2b - вырыв из фиг.2а в увеличенном виде;

фиг.3а - сечение вырыва из второго варианта выполнения места соединения обеих деталей инструмента по фиг.1 в увеличенном виде;

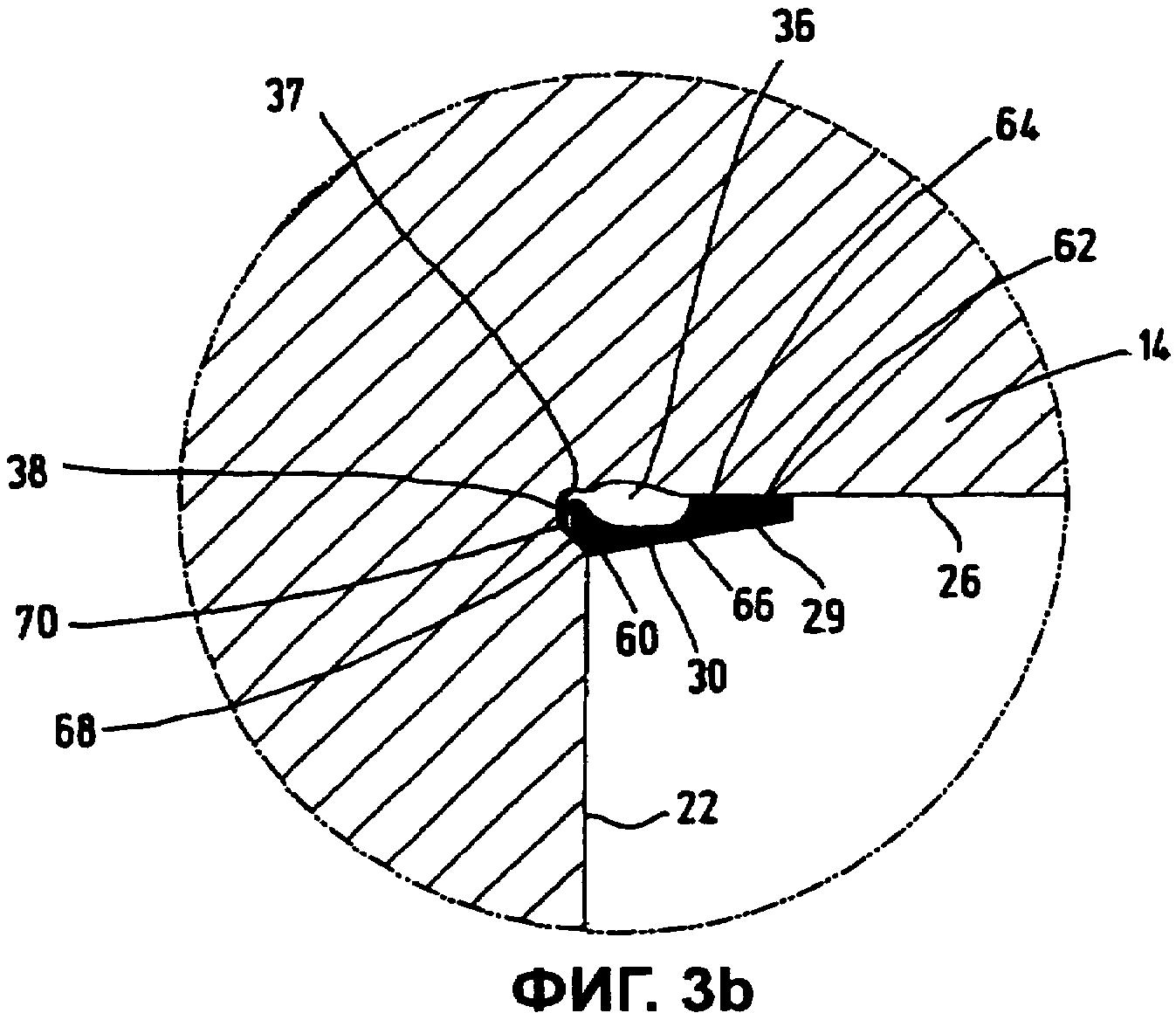

фиг.3b - вырыв из фиг.3а в увеличенном виде;

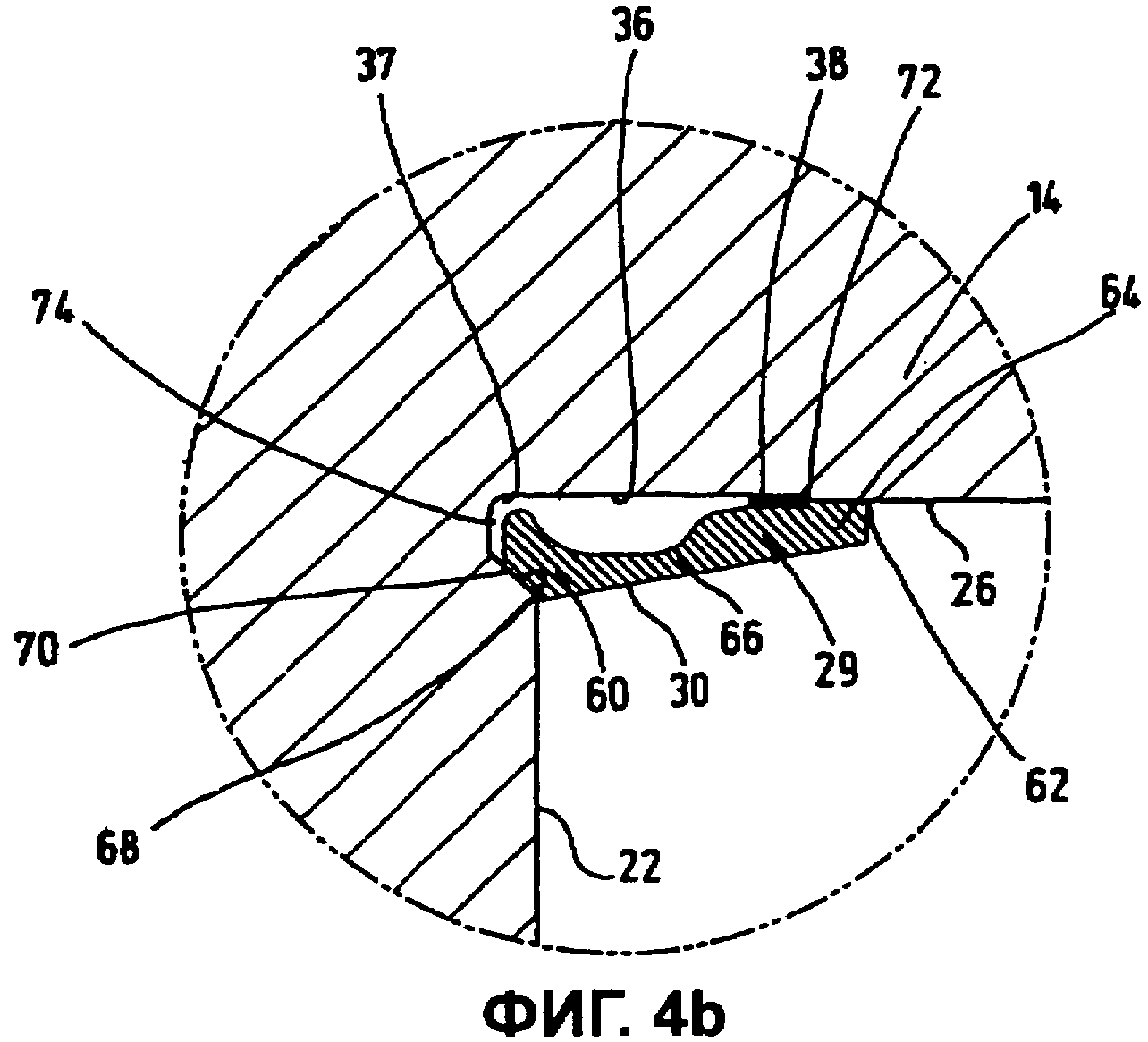

фиг.4а - сечение вырыва из третьего варианта выполнения места соединения обеих деталей инструмента по фиг.1 в увеличенном виде;

фиг.4b - вырыв из фиг.4а в увеличенном виде;

фиг.5а-с - изометрическое изображение трех вариантов выполнения детали инструмента, снабженной установочным пальцем, с тремя различными выполнениями центрирующих колец;

фиг.6а и b - 15а и b - сечения некоторых других вариантов выполнения места соединения обеих деталей инструмента в соответствии с фиг.2а и b;

фиг.16 - вид в изометрии переходного устройства с приемной втулкой в соответствии с вариантами выполнения по фиг.8а и b - 15а и b;

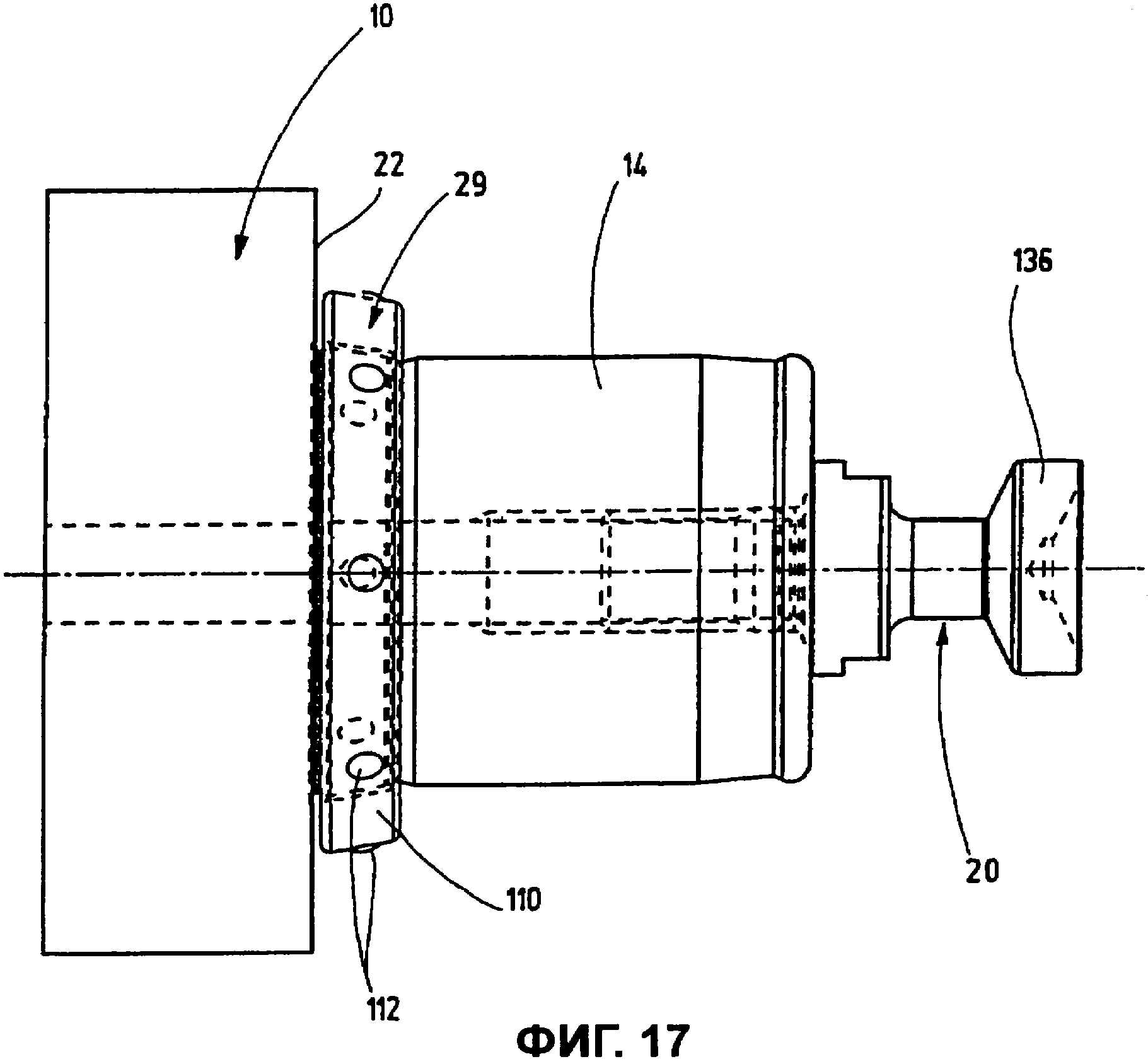

фиг.17 - вид сбоку детали инструмента с установочным пальцем и натяжным болтом, а также с графически обозначенным сепараторным кольцом согласно примеру осуществления по фиг.8а-15b.

Соединительные устройства, изображенные на чертеже, служат для разъемного соединения деталей 10, 12. Под «деталями» в дальнейшем следует понимать прежде всего детали инструмента, содержащие либо установочный палец, либо приемную втулку. В примере осуществления, показанном на фиг.1, деталью 10, снабженной установочным пальцем 14, является контрольная оправка, в то время как деталью 12, снабженной приемной втулкой 16, является переходное устройство с коническим хвостовиком 18 для подключения к инструментальному шпинделю.

Соединительное устройство состоит, по существу, из установочного пальца 14, аксиально выступающего за пределы первой детали 10, приемной втулки 16, размещенной на второй детали, и зажимного механизма 20 для втягивания установочного пальца 14 в приемную втулку 16, а также для создания прижатия поверхности ограничивающей установочный палец 14 кольцевой плоской поверхности 22 первой детали 10 и ограничивающей приемную втулку 16 торцевой поверхности 24 второй детали 12. Установочный палец 14 имеет, по существу, цилиндрическую боковую поверхность 26, на которую в области его основания 28 надето центрирующее кольцо 29 с внешней конической частью 30, расходящейся в направлении плоской поверхности 22. С другой стороны, приемная втулка второй детали 12 имеет, по существу, цилиндрическую внутреннюю поверхность 32, выполненную в виде пригоночного отверстия и переходящую во внутреннюю коническую часть, расходящуюся в направлении торцевой поверхности 24.

Особенность изобретения заключается в том, что центрирующее кольцо 29, расположенное в области основания установочного пальца 14, поддается упругой деформации, т.е. изготовлено из эластичного гибкого материала, предпочтительно из пружинной стали. Оно надевается на установочный палец с геометрическим и/или силовым замыканием. Для этого установочный палец 14 имеет окружную открытую с края выемку 36 для установки центрирующего кольца 29, заходящую в аксиальную выточку 37 в кольцевой плоской поверхности 22 первой детали 10. Открытая с края выемка 36 имеет увеличенный размер относительно центрирующего кольца 29, допускающий его упругую деформацию.

Как показано на фиг.2b, угол конуса внутренней конической части 34 со стороны втулки 16 при свободном установочном пальце 14 выполнен круче угла внешнего конуса 30 со стороны центрирующего кольца 29. Поэтому при сборке приемная втулка 16 торцевой кромкой своего внутреннего конуса 34 вначале упирается во внешний конус 30 центрирующего кольца 29, так что центрирующее кольцо 29 в процессе зажатия вблизи своей торцевой стороны может прогибаться внутрь, а угол конуса центрирующего кольца 29 подстраивается под угол внешнего конуса. При зажатом установочном пальце 14 в конечном счете добиваются прилегания по поверхности внутреннего конуса 34 приемной втулки 16 и внешнего конуса 30 центрирующего кольца 29.

Примеры осуществления на фиг.2, 3 и 4, по существу, отличаются внутренним контуром центрирующего кольца 29 и внешним контуром соответствующей открытой с края выемки 36 и выточки 37 в установочном пальце 14. Во всех трех случаях между центрирующим кольцом 29 и соседней поверхностью установочного пальца 14 имеется уплотнительное кольцо 38 из эластомера. В случае, представленном на фиг.2а и b, уплотнительное кольцо 38 выполнено круглым, радиально перекрывающим свободный промежуток между центрирующим кольцом 29 и установочным пальцем 14 и образующим там своего рода ось отклонения. При сборке центрирующее кольцо 29 деформируется осью отклонения, образованной уплотнительным кольцом 38. Пружинящая часть 60 центрирующего кольца 29, заходящая в выточку 37, при сборке перемещается радиально внутрь, так что происходит уравнивание обоих углов конуса.

В варианте осуществления согласно фиг.3а и b, центрирующее кольцо 29 имеет кольцевую опорную часть 64, прилегающую к цилиндрическому центрирующему участку 62, и пружинящую часть 60, аксиально выступающую за пределы опорной части 64 и заходящую в открытую с края выемку 36 и выточку 37. Центрирующее кольцо 29 своей опорной частью 64 надевается на центрирующий участок 62 установочного пальца 14 или запрессовывается на него в горячем состоянии без зазора. В области пружинящей части 60 центрирующее кольцо 29 имеет кольцевую окружную зону 66 изгиба, образованную за счет утонения материала, которая при сборке под действием закрепленной приемной втулки обеспечивает радиальный прогиб пружинящей части 60 внутрь выточки 37. Уплотнительное кольцо 38 установлено там с торцевой стороны пружинящей части 60 и прилегает с другой стороны к дну выточки 37. Кроме того, выточка 37 имеет приемный скос 68, на который пружинящая часть 60 при сборке может набегать дополнительной скошенной поверхностью 70.

Вариант осуществления, представленный на фиг.4а и b, по сравнению с фиг.3а и b предусматривает укорочение опорной части 64, прилегание которой на центрирующем участке 62 установочного пальца 14 является точно припасованным. Уплотнительное кольцо 38 располагается здесь в непосредственной близости от опорной части 64 и упирается одним из своих краев в ограничительную ступень 72 выемки 36. Такая установка уплотнительного кольца 38 имеет то преимущество, что между пружинящей частью 60 и дном выточки 37 остается небольшое свободное пространство 74, обеспечивающее скошенной поверхности 70 пружинящей части 60 при сборке свободное набегание на приемный скос 68. Там предусмотрена также используемая при сборке зона 66 изгиба за счет утонения 66 материала.

Для повышения гибкости центрирующего кольца 29 могут быть предусмотрены распределенные по его окружности разжимные или гибочные шлицы 76, 78, открытые аксиально к кромке опорной и/или пружинящей части (см. фиг.5а-с).

Варианты выполнения места соединения двух деталей 10 и 12, изображенные на фиг.6а и b, а также 7а и b, отличаются от вышеописанных примеров осуществления прежде всего тем, что центрирующее кольцо 29 как своей опорной частью 64, так и своей пружинящей частью 60 прилегает к соседней детали уплотняющим образом, так что в этой области нет необходимости ни в каком дополнительном уплотнительном кольце. Центрирующее кольцо 29 имеет там кольцевую опорную часть 64, которая соединена с установочным пальцем 14 путем геометрического или силового замыкания и/или за счет материала, и кольцевую пружинящую часть 60, которая аксиально примыкает к опорной части, свободно выступает за пределы установочного пальца 14 и несет на себе внешнюю коническую часть 30 и которая при сборке уплотняющим образом прилегает к внутреннему конусу 34 приемной втулки 16. В обоих случаях центрирующее кольцо 29 своей опорной частью 64 фиксируется на установочном пальце 14, запрессовывается на него в горячем состоянии, наклеивается, наваривается или напаивается на него. В случае, изображенном на фиг.6а и b, пружинящая часть 60 отформована со стороны опорной части 64, обращенной к основанию 28 установочного пальца 14, в то время как в случае, представленном на фиг.7а и b, она отформована со стороны опорной части 64, противоположной основанию 28 установочного пальца 14. В обоих случаях установочный палец 14 даже в области основания 28 может быть выполнен цилиндрическим или слегка ступенчато-цилиндрическим, так что при удалении центрирующего кольца 29 имеет место совместимость с обычными соединениями инструмента такого вида, имеющими цилиндрический установочный палец 14.

В вариантах осуществления согласно фиг.8а, b - 15а, b центрирующее кольцо 29 имеет сепараторное кольцо 11 из деформируемого материала, предпочтительно эластомера, оснащенное распределенными по окружности шаровыми пятами 112. Шаровые пяты 112 деталей 10, 12 в собранном виде прилегают к обращенным друг к другу ограничительным стенкам 30′, 34′. В примерах выполнения по фиг.8а, b - 12а, b ограничительные стенки 30′ и 34′ могут быть выполнены коническими в части внешней и внутренней конических частей соответствующих деталей. В примерах осуществления по фиг.13а и b - 15а и b конической выполнена лишь одна из обеих ограничительных стенок, в то время как другая ограничительная стенка является цилиндрической, не утрачивая при этом центрирующей функции. При сборке шаровые пяты 112 обеспечивают центрирующему кольцу 29 скатывание по ограничительным поверхностям, противодействующее неконтролируемому зажатию в этой области. На фиг.16 на трехмерном изображении приемной втулки 16 детали 12 показана установка сепараторного кольца 110 с опорным кольцом 112.

В случае, изображенном на фиг.8а и b, показан принцип действия центрирующего кольца 29 с шаровыми пятами 112 без отдания предпочтения той или другой детали в отношении фиксации сепараторного кольца 110. В частности, на фиг.8b видно, что эластомерное сепараторное кольцо 110 в области своего зажатия еще имеет достаточный воздушный зазор для деформации, необходимый для припасовки сепараторного кольца 110 в процессе сборки. Во всех вариантах осуществления по фиг.8а-15b выточка 37 для приема сепараторного кольца 110 находится со стороны приемной втулки 16.

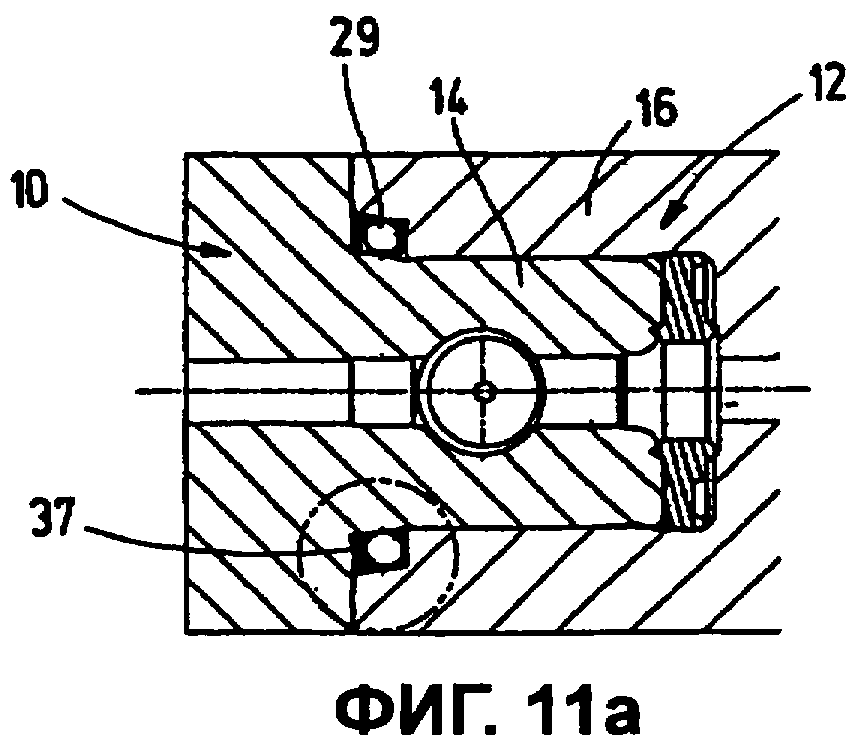

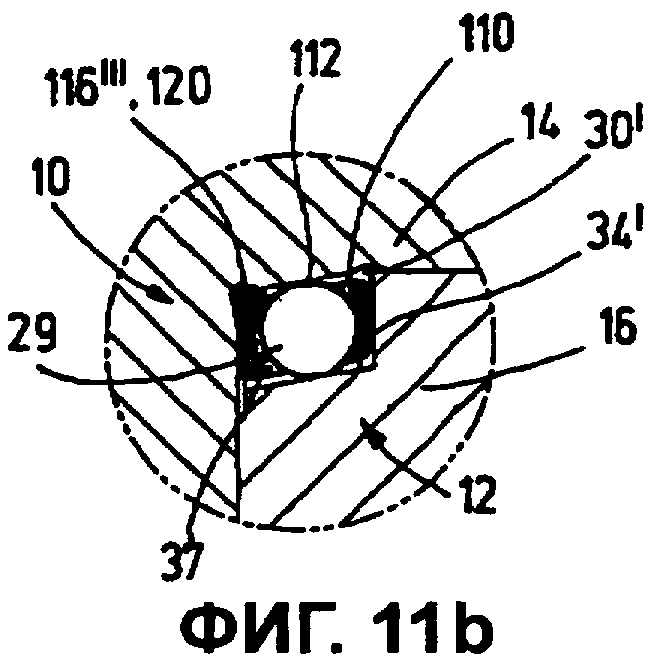

Для однозначного определения места центрирующего кольца 29 относительно детали в случае, изображенном на фиг.9а и b, а также 10а и b, сепараторное кольцо 110 фиксируется с помощью фиксирующего ребра 116′, 116′′ в кольцевом пазу 118′, 118′′ приемной втулки 16. В примере осуществления по фиг.11а и b на сепараторном кольце 110 выполнено фиксирующее ребро 116′′′, которое в собранном виде зафиксировано в дополнительном кольцевом пазу 120 установочного пальца 14.

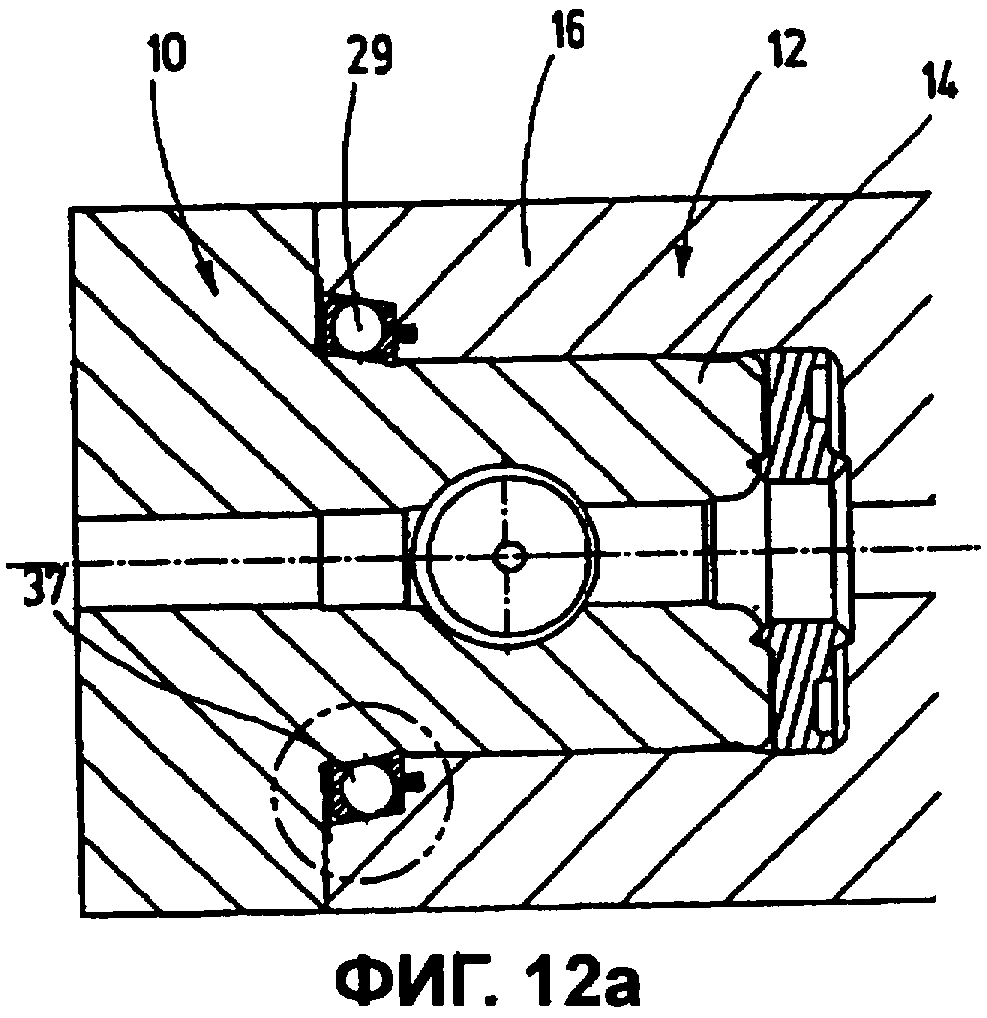

В примере осуществления по фиг.12а и b предусмотрены фиксирующие пальцы 122, распределенные по окружности сепараторного кольца 110, зафиксированные в дополнительных выемках 124 приемной втулки 16.

В примере осуществления по фиг.13а и b сепараторное кольцо 110 имеет радиально обращенные наружу, в приведенном примере осуществления конические, углубления 126, в которые снаружи своим коническим острием сквозь стенку приемной втулки 16 входят фиксирующие винты 128.

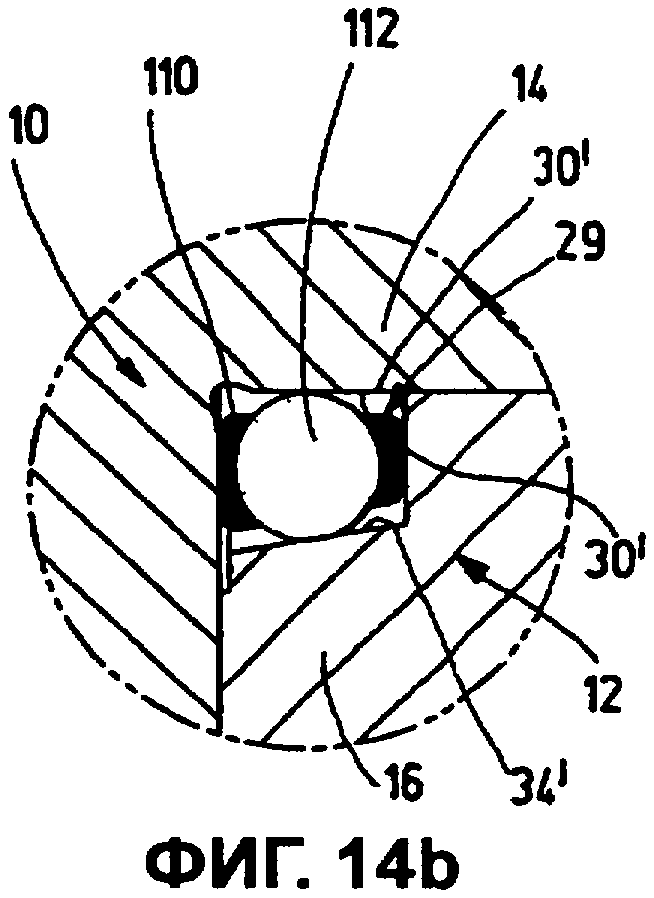

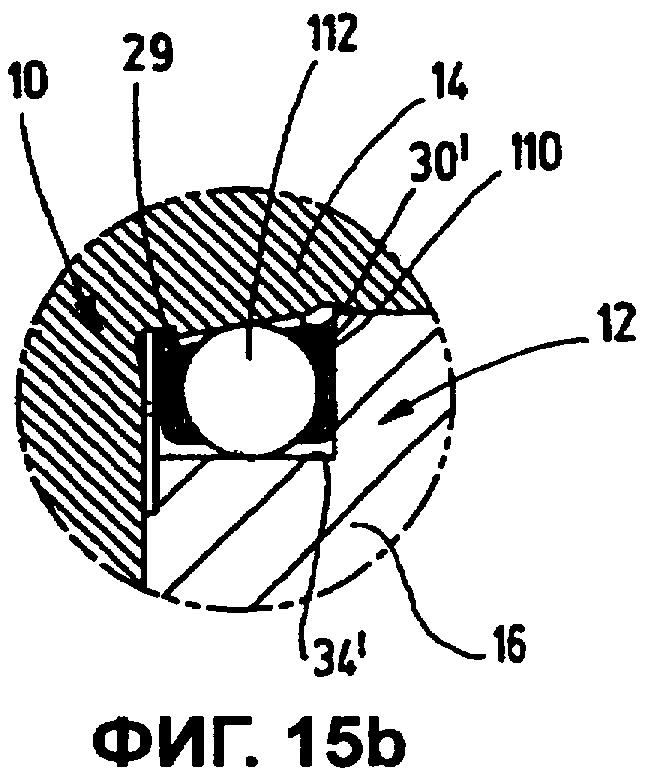

В примере осуществления по фиг.14а и b, а также 15а и b, показано, что из ограничительных стенок 30′, 34′ установочного пальца 14 и приемной втулки 16 конической должна быть только одна, в то время как другая может быть цилиндрической. В соединительном устройстве по фиг.14а и b детали 10 могут быть использованы с обычными установочными пальцами 14.

Зажимный механизм 20 по фиг.1-16 содержит зажимной или маятниковый штырь 46, устанавливаемый в поперечном отверстии 44 установочного пальца 14 с возможностью перемещения, а также два фиксирующих винта 52, 54, завинчиваемых во внутренние резьбы 48, 50 второй детали 12 и расположенных диаметрально противоположно. При этом фиксирующий винт 52 выполнен в качестве упорного винта, головка 56 которого установлена на второй детали 12, в то время как фиксирующий винт 54 образует ходовой винт. Зажимной штырь 46 своим внешним конусом 78 входит во внутренний конус 80 соседнего упорного винта 52 и содержит на своем конце, противолежащем внешнему конусу 78, внутренний конус 82 для приема внешнего конуса 84, отформованного на ходовом винте 54.

Для соединения обеих деталей 10, 12 сначала при вывернутом ходовом винте 54 установочный палец 14 свободно вводят в приемную втулку 16 второй детали 12. При последующем ввинчивании ходового винта 54 во внутреннюю резьбу 50 сначала он упирается в зажимной штырь 46 в области конических поверхностей 82, 84, обращенных друг к другу. Для продолжения процесса зажима зажимной штырь 46 своим внешним конусом 78 вводится во внутренний конус 80 до упора в упорный винт 52. В этом состоянии начинается собственно процесс зажима, при котором зажимные усилия, создаваемые ходовыми винтами 52, 54, преобразуются прилегающими коническими поверхностями 78, 80, 82, 84 зажимного механизма 29 в аксиальные усилия, втягивающие установочный палец 14 в приемную втулку 16. Аксиальные усилия сначала вызывают изгиб пружинящей части 60 центрирующего кольца 29 внутренней конической частью 34 приемной втулки 16, пока торцевая поверхность 24 приемной втулки 16 не упрется в плоскую поверхность 22 установочного пальца 14. При дальнейшем затягивании ходового винта 54 торцевая поверхность 24 и плоская поверхность 22 в конечном счете прижимаются друг к другу. Внешняя и внутренняя конические части 30, 34 центрирующего кольца 29 и приемной втулки 16, прилегающие друг к другу, обеспечивают точную центровку деталей 10, 12 и устраняют люфт, имеющийся в области припасовки цилиндров, а также асимметрию, имеющуюся в зажимном механизме 20.

В показанных примерах осуществления между торцевой стороной установочного пальца 14 и дном приемной втулки 16 находится уплотнительное кольцо 98 с аксиальным отверстием 96, герметизирующее канал 100 с охлаждающим веществом, пропущенный через соединительное устройство, от внешней среды. Канал 100 с охлаждающим веществом, идущий от второй детали, переходит сквозь уплотнительное кольцо 98 в трубу 102 с охлаждающим веществом, плавно проходящую через зажимный механизм 20.

Зажимный механизм 20 играет в изобретении лишь подчиненную роль. Так, например, согласно фиг.17 предусматривается также зажимный механизм, в котором у детали 10 с торцевой стороны предусмотрен натяжной болт 136, аксиально выходящий за пределы установочного пальца 14, который при сборке проходит через отверстие в дне приемной втулки 16 и со стороны станка захватывается втягивающим механизмом (не показан). Центрирование обеих деталей 10, 12 здесь осуществляется с помощью центрирующего кольца 29, которое в показанном на фиг.17 варианте выполнено как сепараторное кольцо 110 с опорными пятами 112.

В итоге необходимо отметить следующее: изобретение относится к устройству для соединения двух деталей 10, 12, например двух деталей инструмента. Первая деталь 10 имеет цилиндрический установочный палец 14, а также радиально выступающую плоскую поверхность 22, ограничивающую установочный палец 14 у его основания 28, в то время как вторая деталь 12 содержит приемную втулку 16 с цилиндрической внутренней поверхностью 32. Кроме того, предусмотрен зажимный механизм 20, который в процессе зажатия обеспечивает втягивание установочного пальца 14 в приемную втулку 16 с прижатием плоской поверхности 22 и торцевой поверхности 24 друг к другу. Для обеспечения точной центровки деталей простыми средствами согласно изобретению предлагается, чтобы приемная втулка 16 имела внутреннюю коническую часть 34, расходящуюся от цилиндрической внутренней поверхности в направлении торцевой поверхности, а установочный палец 14 содержал установленное в области его основания 28 и поддающееся упругой деформации центрирующее кольцо 29 с внешней конической частью 30, ответной для внутренней конической части 34.

Реферат

Представлено устройство для соединения двух деталей инструмента с устанавливаемым на первой детали установочным пальцем с по существу цилиндрической боковой поверхностью и с радиально выступающей кольцевой плоской поверхностью, ограничивающей установочный палец у его основания, с размещаемой на второй детали приемной втулкой, имеющей цилиндрическую внутреннюю поверхность и ограниченной кольцевой торцевой поверхностью, и с зажимным механизмом для втягивания установочного пальца в приемную втулку и прижатия плоской поверхности и торцевой поверхности друг к другу, причем приемная втулка имеет внутреннюю коническую часть, расходящуюся от цилиндрической внутренней поверхности в направлении торцевой поверхности, а установочный палец имеет ответную внешнюю коническую часть, и причем в области основания установочного пальца установлено центрирующее кольцо, содержащее внешнюю коническую часть и, по меньшей мере, частично поддающееся упругой деформации. Для повышения точности соединения за счет улучшения центрирования центрирующее кольцо имеет кольцевую опорную часть, соединенную с установочным пальцем путем геометрического или силового замыкания и/или неразъемно, и кольцевую пружинящую часть, аксиально примыкающую к опорной части, свободно выступающую за пределы соседней цилиндрической боковой поверхности установочного пальца и содержащую внешнюю коническую часть. 4 н. и 34 з.п. ф-лы, 17 ил.

Комментарии