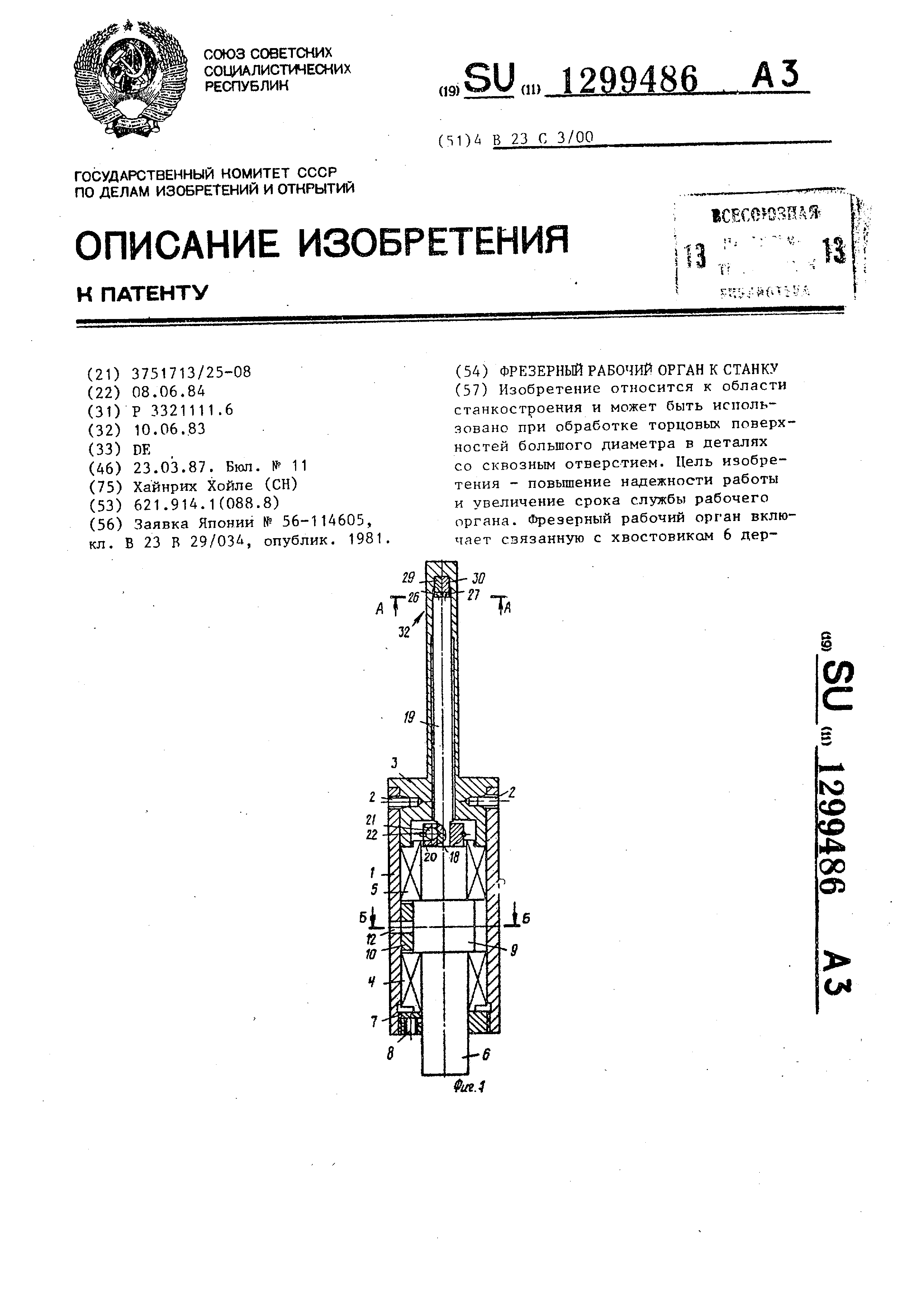

Фрезерный рабочий орган к станку - SU1299486A3

Код документа: SU1299486A3

Чертежи

Описание

жавку 32. В пазу державки 32 размещены два режуп1их элемента 29 и 30, которые могут перемешаться Р радиальном направлении при прямом и обратном ходе рабочего органа при вза

1

Изобретение относится к станкостроению и может быть использовано при обработке торцовых поверхностей большого диаметра в деталях со сквозными отверстиями.

Цель изобретения - повьшение надежности работы и увеличение срока службы органа.

Цель достигается тем, что режущие элементы хорошо воспринимают усилия резания, а регулировочные элементы не подвергаются практически усилиям резания и в силу этого имеют малый износ.

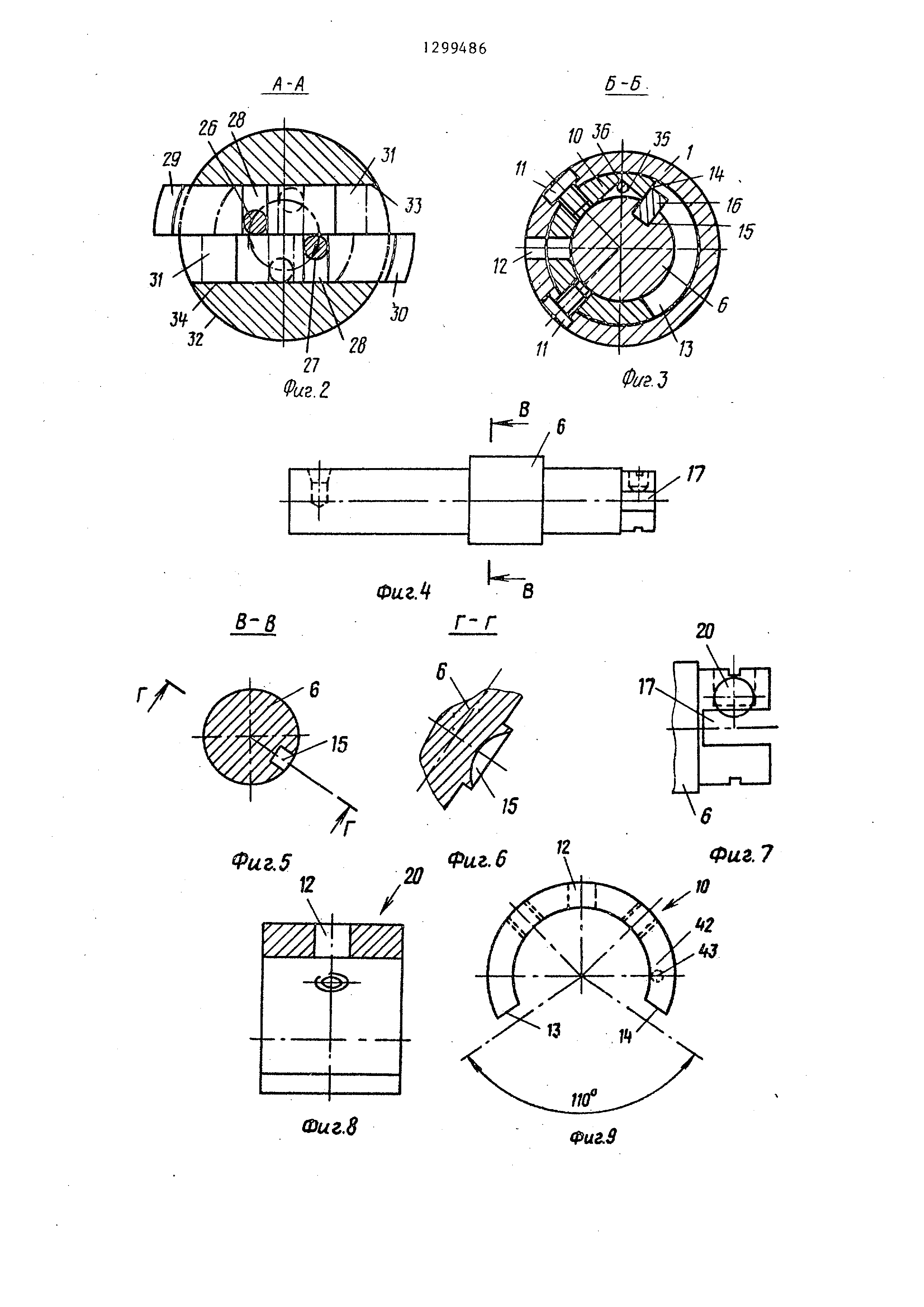

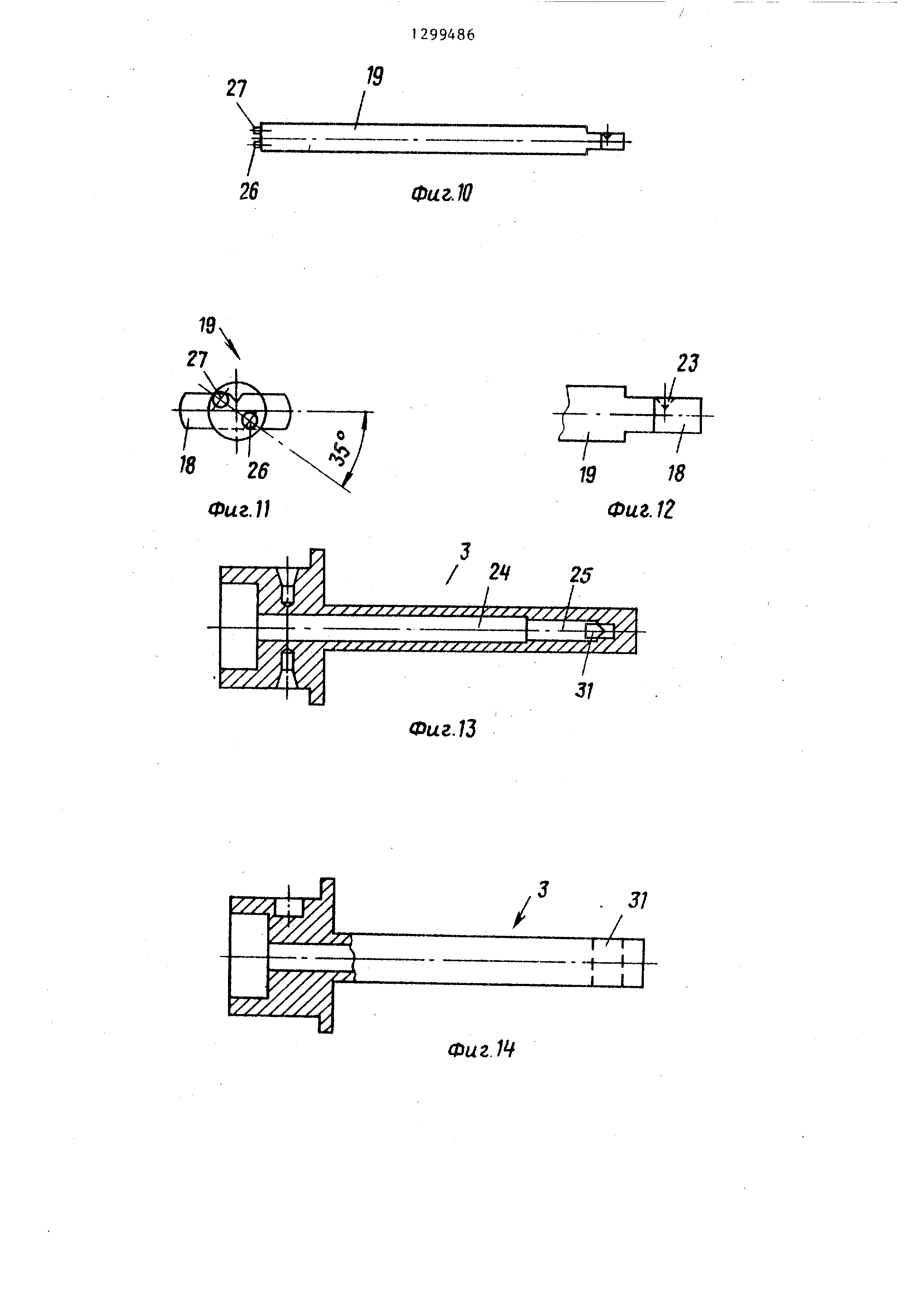

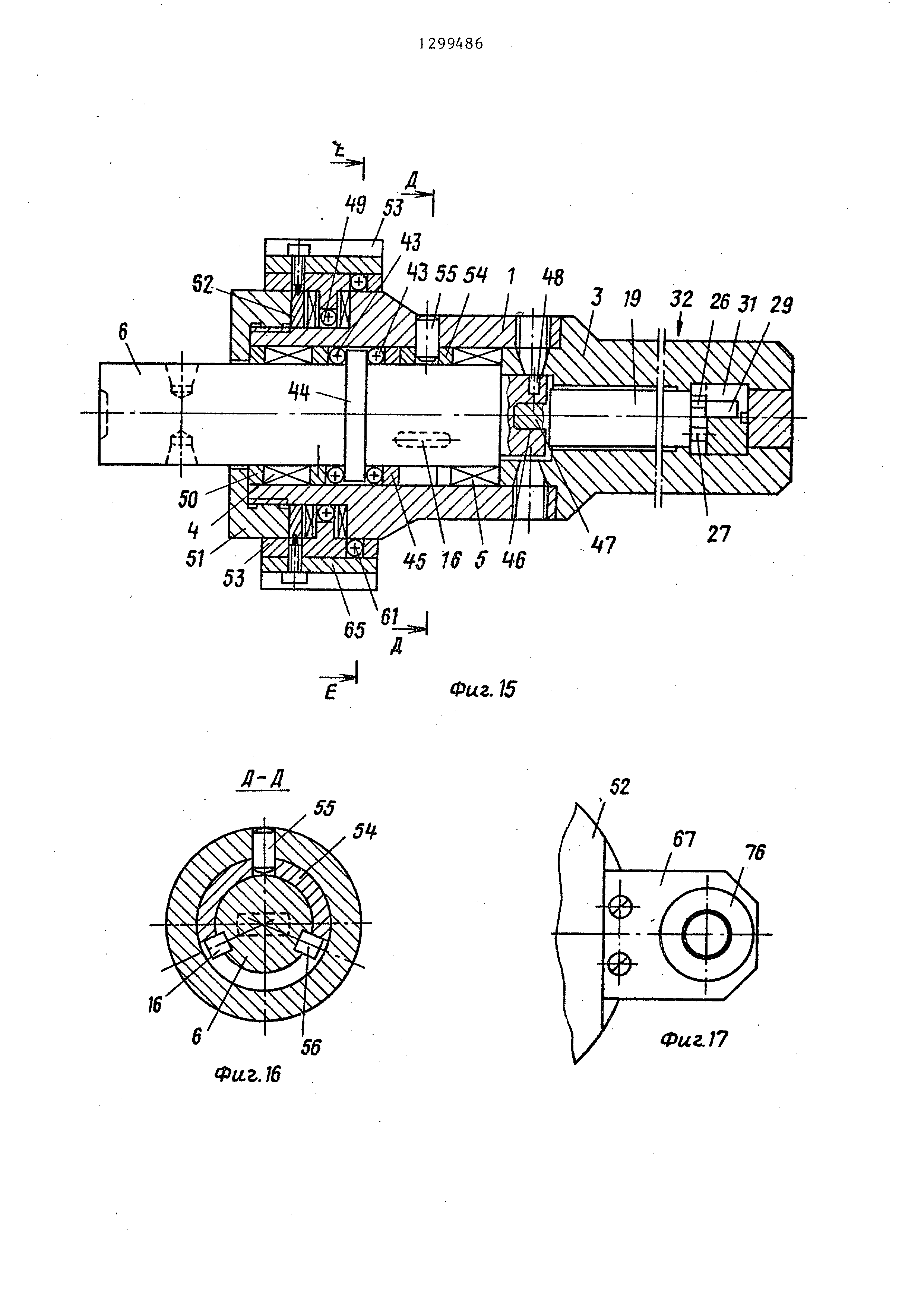

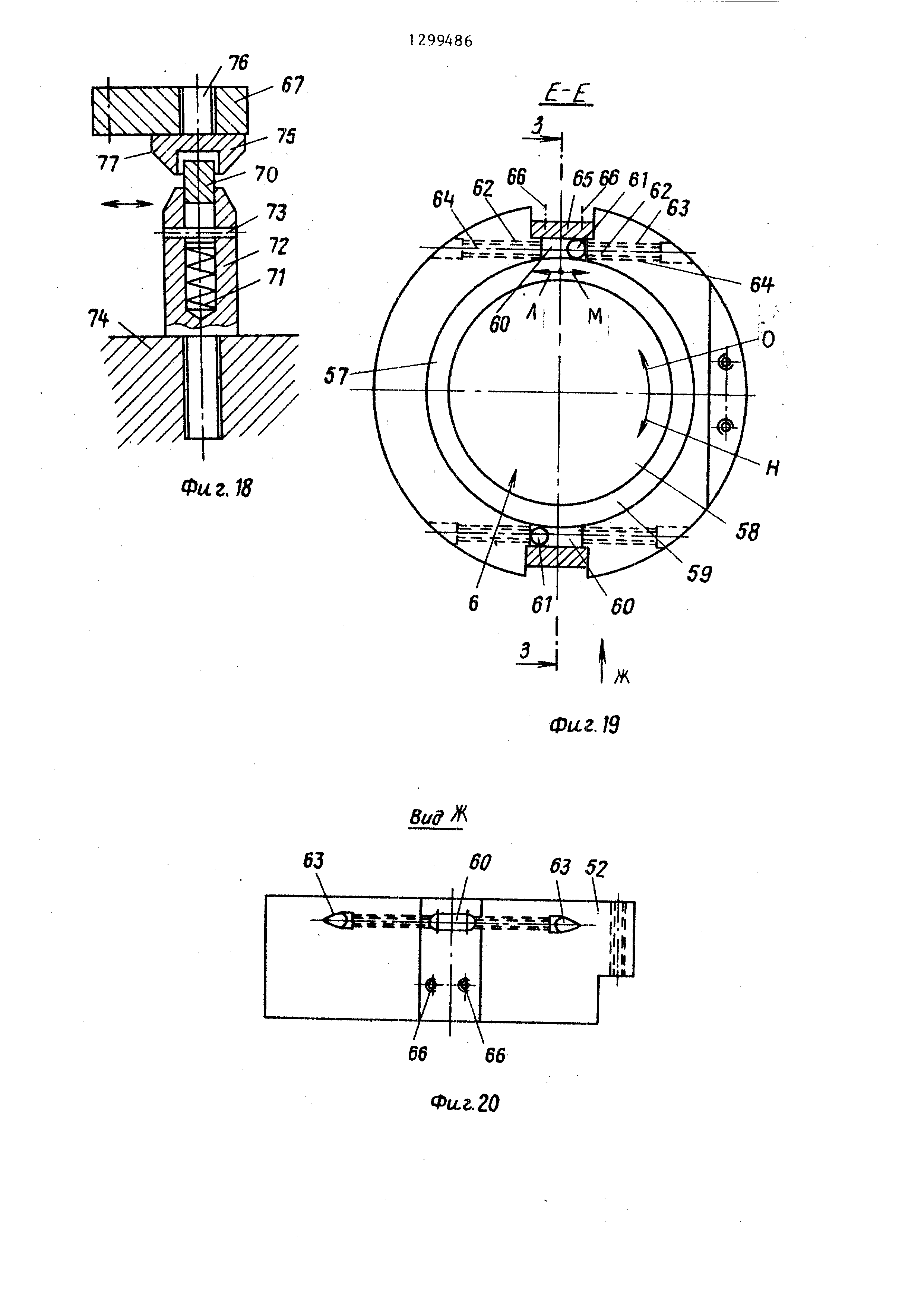

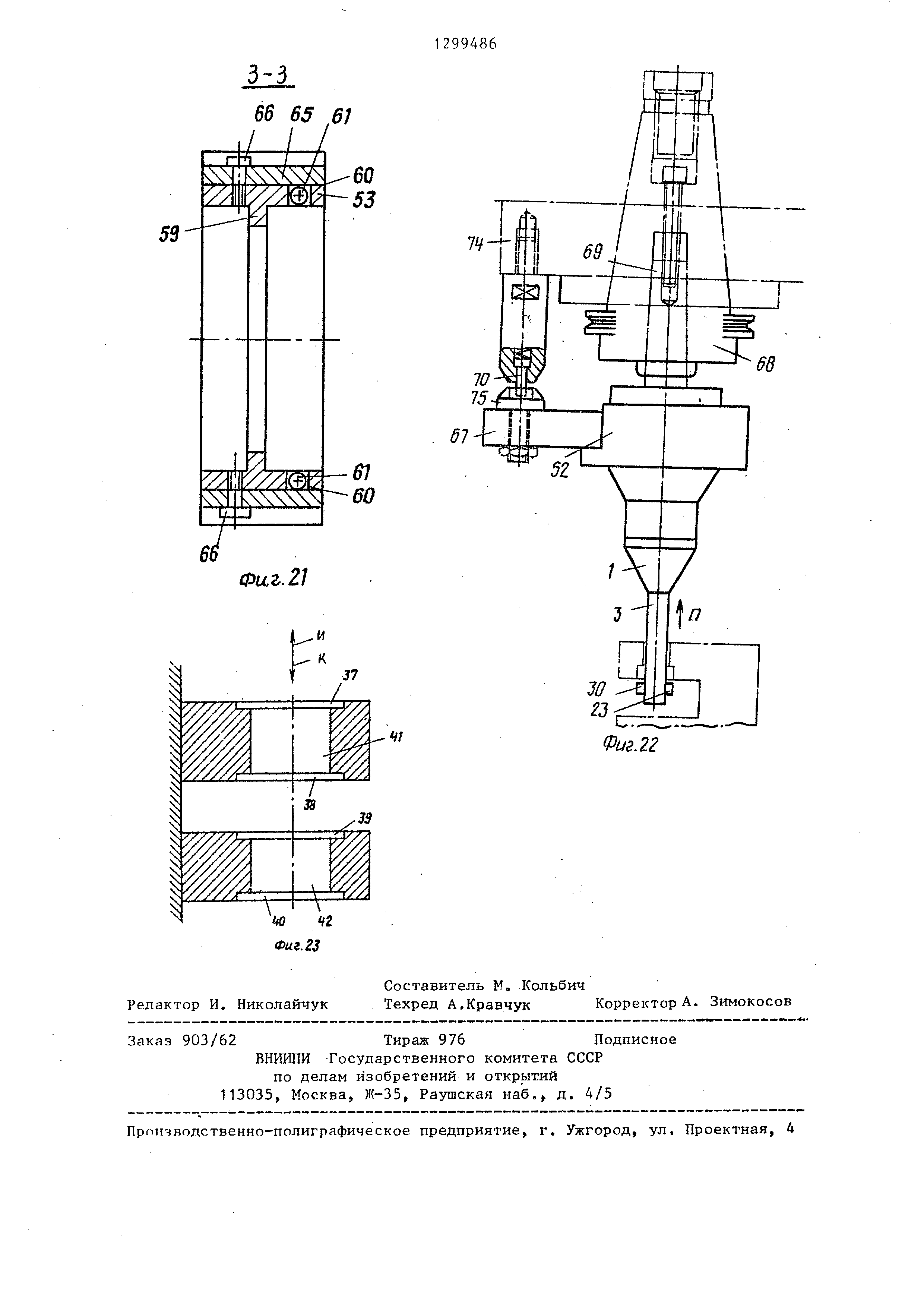

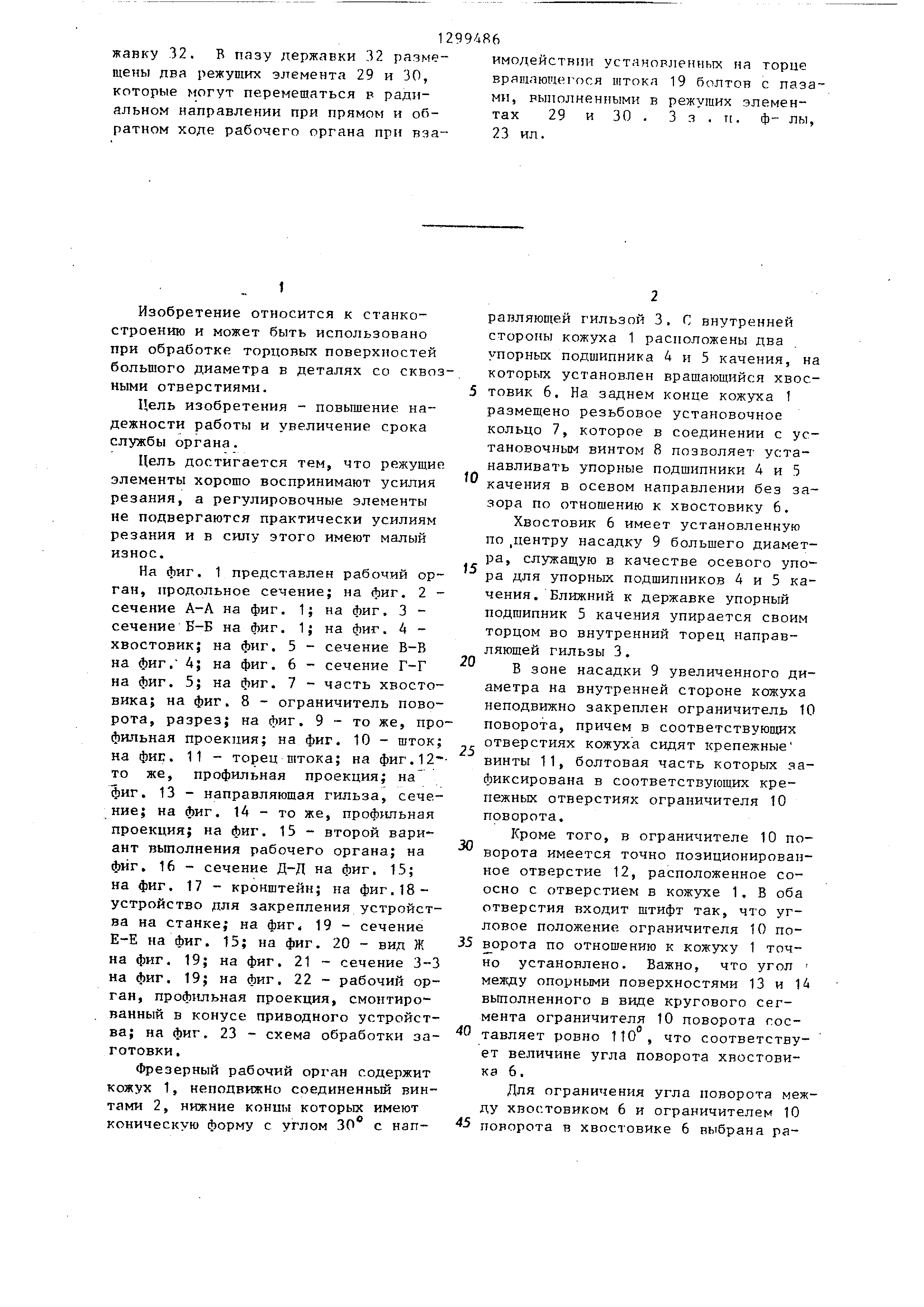

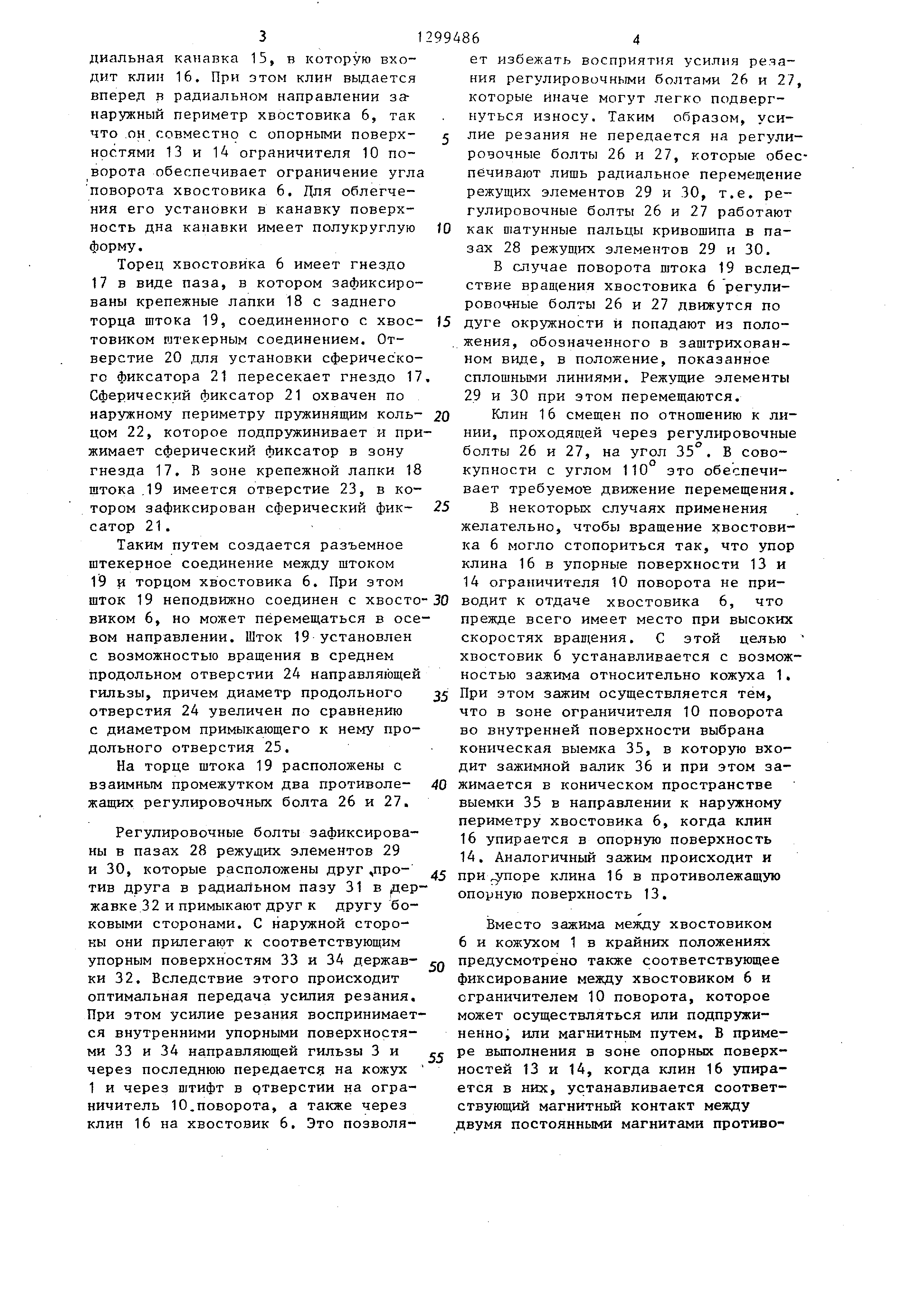

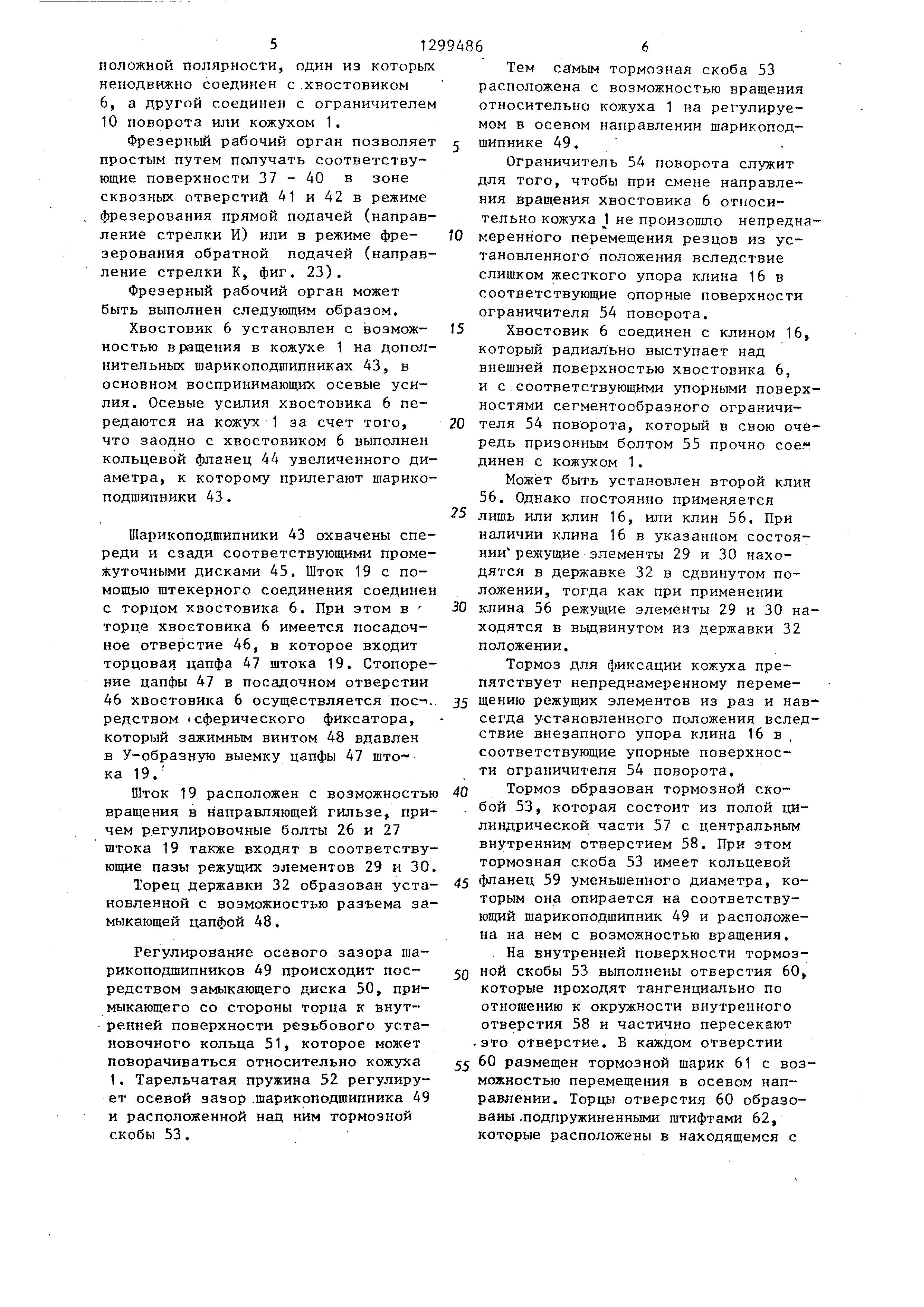

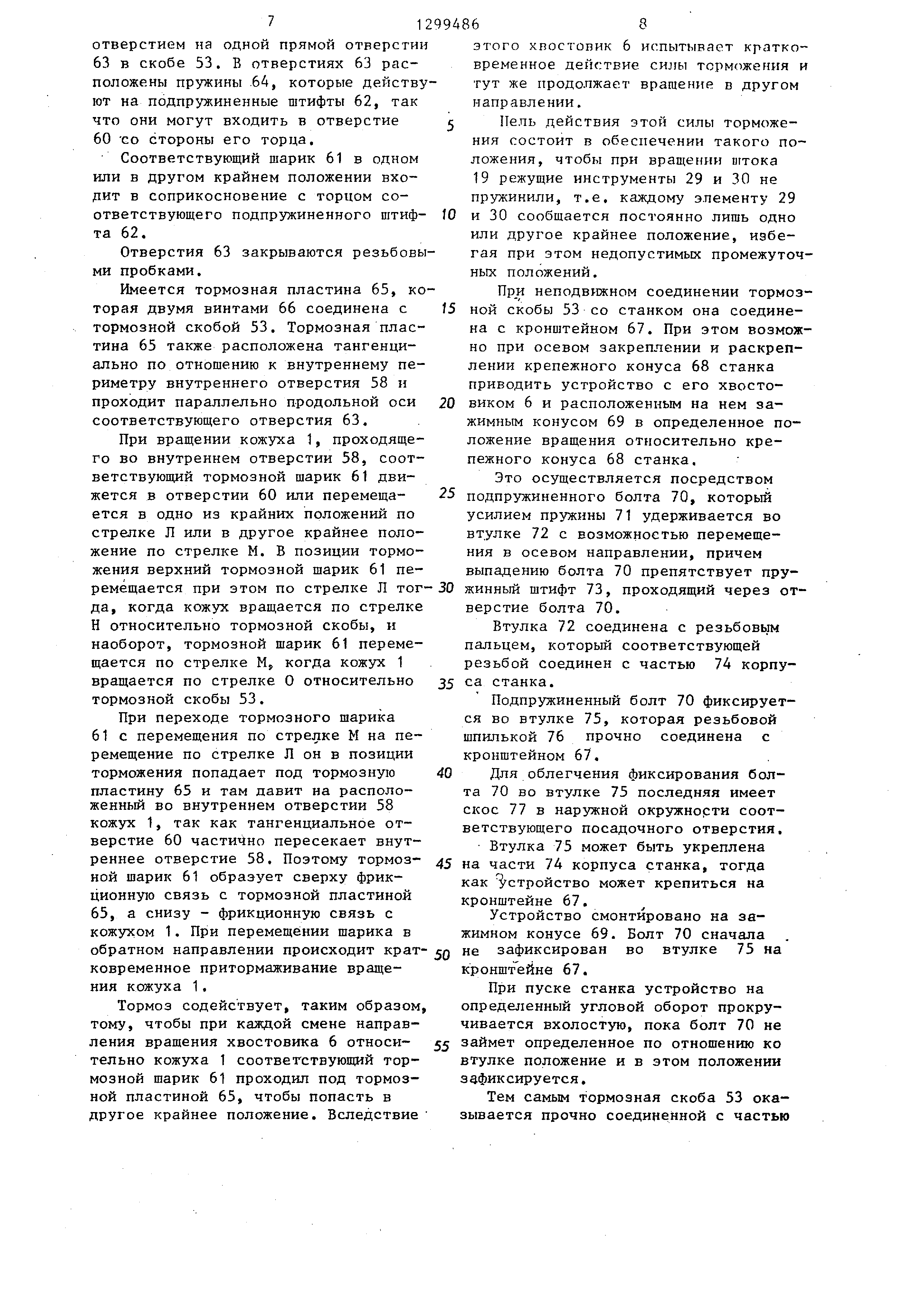

На фиг. 1 представлен рабочий орган , продольное сечение; на фиг. 2 - сечение А-А на фиг. 1| на фиг. 3 - сечение В-Б на фиг. 1; на фиг. 4 - хвостовик; на фиг. 5 - сечение В-В на фиг. 4; на фиг. 6 - сечение Г-Г на фиг. 5; на фиг. 7 - часть хвостовика; на фиг. 8 - ограничитель поворота , разрез; на фиг. 9 - то же, профильная проекция; на фиг. 10 - шток; на фиг. 11 - торец штока; на фиг.12 то же, профильная проекция; на фиг. 13 - направляющая гильза, сечение; на фиг. 14 - то же, профильная проекция; на фиг. 15 - второй вариант вьшолнения рабочего органа; на фиг. 16 - сечение Д-Д на фиг, 15; на фиг. 17 - кронштейн; на фиг. 18- устройство для закрепления устройства на станке; на фиг, 19 - сечение Е-Е на фиг. 15; на фиг. 20 - вид Ж на фиг. 19; на фиг. 21 сечение 3-3 на фиг. 19; на фиг. 22 - рабочий орган , профильная проекция, смонтированный в конусе приводного устройства; на фиг. 23 - схема обработки заготовки .

Фрезерный рабочий орган содержит кожух 1, неподвижно соединенный винтами 2, нижние концы которых имеют коническую форму с углом 30 с нап-

имодействии установленных на торце врашаюте1Ч)ся штокя 19 болтов с пазами , выполнен гыми в режущих элементах 29 и 30 . 3 3 . т. ф- лы, 23 ил.

o

5

0

-5

5

0

5

0

равляющей гильзой 3. С внутренней стороны кожуха 1 расположены два упорных подшипника 4 и 3 качения, на которых установлен вращающийся хвостовик 6. На заднем конце кожуха 1 размещено резьбовое установочное кольцо 7, которое в соединении с установочным винтом 8 позволяет устанавливать упорные подшипники 4 и 5 качения в осевом направлении без зазора по отношению к хвостовику 6.

Хвостовик 6 имеет установленную по .центру насадку 9 большего диаметра , служащую в качестве осевого упора для упорных подшипников 4 и 5 качения . Ближний к державке упорный подшипник 5 качения упирается своим торцом во внутренний торец направляющей гильзы 3.

В зоне насадки 9 увеличенного диаметра на внутренней стороне кожуха неподвижно закреплен ограничитель 10 поворота, причем в соответствующих отверстиях кожуха сидят крепежные винты 11, болтовая часть которых зафиксирована в соответствующих крепежных отверстиях ограничителя 10 поворота.

Кроме того, в ограничителе 10 поворота имеется точно позиционированное отверстие 12, расположенное со- осно с отверстием в кожухе 1. В оба отверстия входит штифт так, что угловое положение ограничителя 10 поворота по отношению к кожуху 1 точно установлено. Важно, что угол между опорн 1ми поверхностями 13 и 14 вьтолненного в виде кругового сегмента ограничителя 10 поворота составляет ровно 110 , что соответствует величине угла поворота хвостовика 6,

Для ограничения угла поворота между хвостовиком 6 и ограничителем 10 поворота в хвостовике 6 выбрана ра3

диальная канавка 15, в которую входит клин 16. При этом клин вьщается вперед в радиальном направлении за- наружный периметр хвостовика 6, так что .он совместно с опорными поверхностями 13 и 14 ограничителя 10 поворота обеспечивает ограничение угла поворота хвостовика 6. Для облегчения его установки в канавку поверхность дна канавки имеет полукруглую форму.

Торец хвостовика 6 имеет гнездо 17 в виде паза, в котором зафиксированы крепежные лапки 18 с заднего торца штока 19, соединенного с хвостовиком штекерным соединением. Отверстие 20 для установки сферичес ко- го фиксатора 21 пересекает гнездо 17 Сферический фиксатор 21 охвачен по наружному периметру пружинящим кольцом 22, которое подпружинивает и прижимает сферический фиксатор в зону гнезда 17. В зоне крепежной лапки 18 штока ,19 имеется отверстие 23, в котором зафиксирован сферический фиксатор 21.

Таким путем создается разъемное штекерное соединение между штоком 19 и торцом хвостовика 6. При этом шток 19 неподвижно соединен с хвостовиком 6, но может перемещаться в осевом направлении. Шток 19 установлен с возможностью вращения в среднем продольном отверстии 24 направляющей гильзы, причем диаметр продольного отверстия 24 увеличен по сравнению с диаметром примыкающего к нему продольного отверстия 25.

На торце штока 19 расположены с взаимным промежутком два противолежащих регулировочных болта 26 и 27,

Регулировочные болты зафиксированы в пазах 28 режущих элементов 29 и 30, которые расположены друг ,про- тив друга в радиальном пазу 31 в державке 32 и примыкают друг к другу боковыми сторонами. С наружной стороны они прилегают к соответствуюш.им упорным поверхностям 33 и 34 державки 32. Вследствие этого происходит оптимальная передача усилия резания. При этом усилие резания воспринимается внутренними упорными поверхностями 33 и 34 направляющей гильзы 3 и через последнюю передается на кожух 1 и через штифт в отверстии на ограничитель 10.поворота, а также через клин 16 на хвостовик 6. Это позволя994864

ет избежать восприятия усилия реяа- ния регулировочными болтами 26 и 27, которые иначе могут легко подвергнуться износу. Таким образом, уси- 5 лие резания не передается на регулировочные болты 26 и 27, которые обеспечивают лишь радиальное перемещение режущих элементов 29 и 30, т.е. регулировочные болты 26 и 27 работают JO как пштунные пальцы кривошипа в пазах 28 режущих элементов 29 и 30.

В случае поворота штока 19 вследствие вращения хвостовика 6 регули- ровоч-ные болты 26 и 27 движутся по 15 дуге окружности и попадают из поло- . жения, обозначенного в заштрихованном виде, в положение, показанное сплошными линиями. Режущие элементы 29 и 30 при этом перемещаются. 20 Клин 16 смещен по отношению к линии , проходящей через регулировочные болты 26 и 27, на угол 35°. В совокупности с углом 110 это обеспечивает требуемое движение перемещения. 25 В некоторых случаях применения желательно, чтобы вращение хвостовика 6 могло стопориться так, что упор клина 16 в упорные поверхности 13 и 14 ограничителя 10 поворота не при- 30 водит к отдаче хвостовика 6, что прежде всего имеет место при высоких скоростях вращения. С этой целью хвостовик 6 устанавливается с возможностью зажима относительно кожуха 1. 35 При этом зажим осуществляется тем, что в зоне ограничителя 10 поворота во внутренней поверхности выбрана коническая выемка 35, в которую входит зажимной валик 36 и при этом за- 0 жимается в коническом пространстве выемки 35 в направлении к наружному периметру хвостовика 6, когда клин 16 упирается в опорную поверхность 14. Аналогичный зажим происходит и 5 приборе клина 16 в противолежащую опорную поверхность 13.

Вместо зажима между хвостовиком 6 и кожухом 1 в крайних положениях

л предусмотрено также соответствующее фиксирование между хвостовиком 6 и ограничителем 10 поворота, которое может осуществляться или подпружи- ненно, или магнитным путем. В примег ре выполнения в зоне опорных поверхностей 13 и 14, когда клин 16 упирается в них, устанавливается соответствующий магнктньй контакт между двумя постоянными магнитами противо

512

положной полярности, один из которых неподвижно соединен с .хвостовиком 6, а другой соединен с ограничителем 10 поворота или кожухом 1.

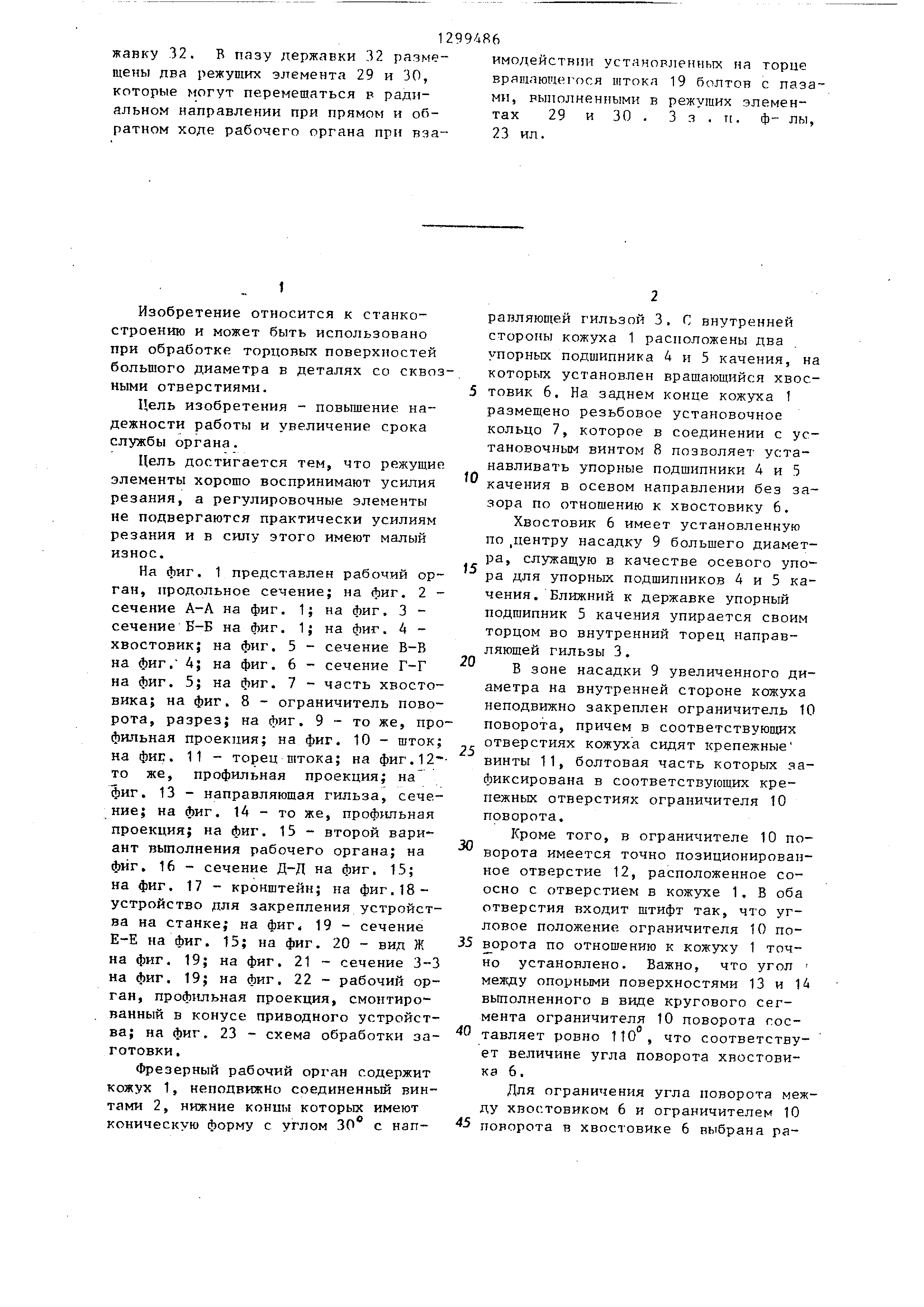

Фрезерный рабочий орган позволяет простым путем получать соответствующие поверхности 37-40 в зоне сквозных отверстий 41 и 42 в режиме фрезерования прямой подачей (направление стрелки И) или в режиме фрезерования обратной подачей (направление стрелки К, фиг, 23).

Фрезерный рабочий орган может быть выполнен следующим образом,

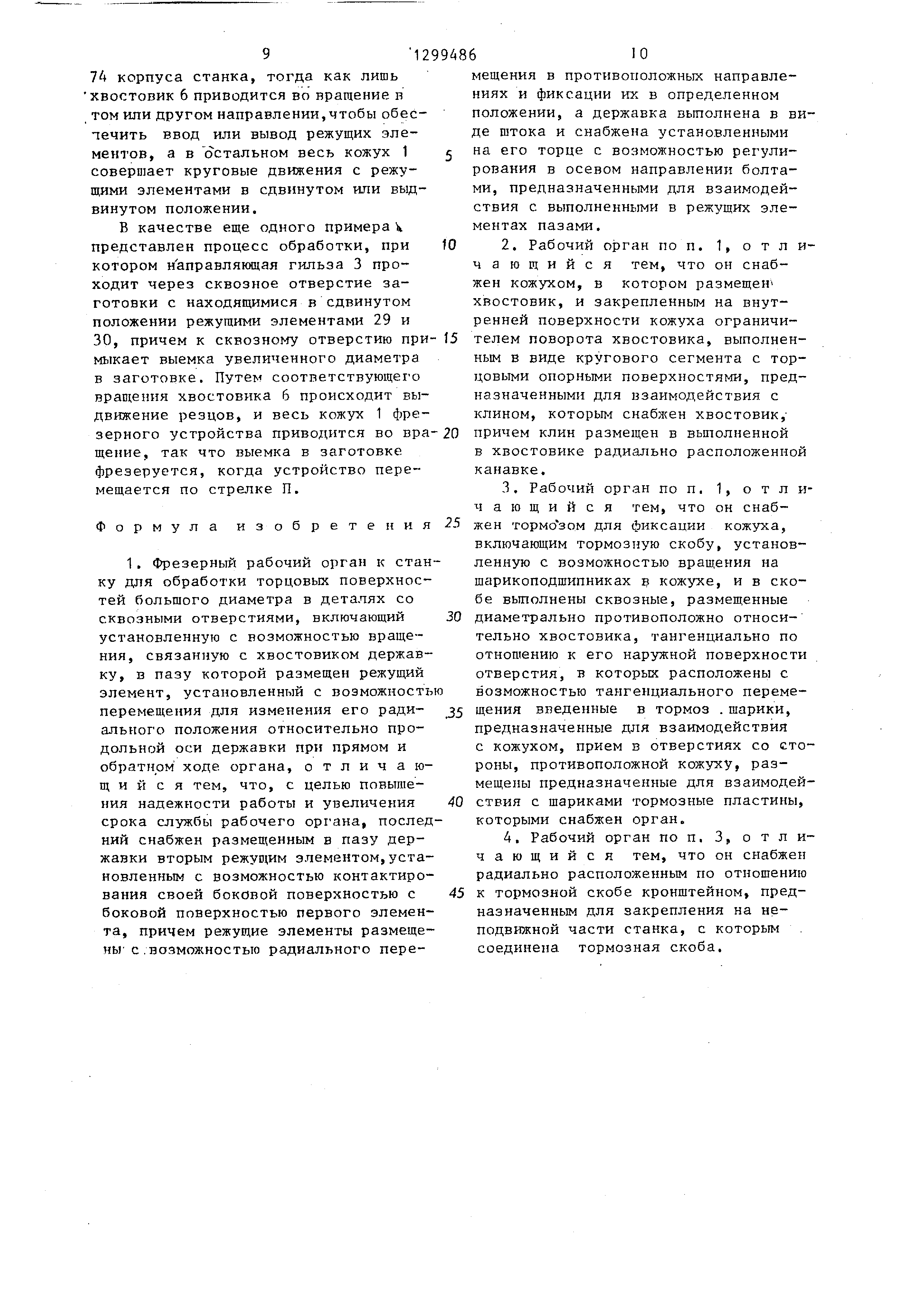

Хвостовик 6 установлен с возможностью вращения в кожухе 1 на дополнительных шарикоподшипниках 43, в основном воспринимающих осевые усилия . Осевые усилия хвостовика 6 передаются на кожух 1 за счет того, что заодно с хвостовиком 6 выполнен кольцевой фланец 44 увеличенного диаметра , к которому прилегают шарикоподшипники 43,

Шарикоподшипники 43 охвачены спереди и сзади соответствующими промежуточными дисками 45. Шток 19 с помощью штекерного соединения соединен с торцом хвостовика 6, При этом в торце хвостовика 6 имеется посадочное отверстие 46, в которое входит торцовая цапфа 47 щтока 19, Стопоре- ние цапфы 47 в посадочном отверстии 46 хвостовика 6 осуществляется пос--.. редством (Сферического фиксатора, который зажимным винтом 48 вдавлен в У-образнзто выемку цапфы 47 што ка 19,

DlTOK 19 расположен с возможностью вращения в направляющей гильзе, причем регулировочные болты 26 и 27 штока 19 также входят в соответствуТормоз для фиксации кожуха препятствует непреднамеренному переме- 35 щению режущих элементов из раз и нав сегда установленного положения вслед ствие внезапного упора клина 16 в . соответствующие упорные поверхности ограничителя 54 поворота, 4Q Тормоз образован тормозной ско- . бой 53, которая состоит из полой цилиндрической части 57 с центральным внутренним отверстием 58, При этом тормозная сКоба 53 имеет кольцевой

ющие пазы режущих элементов 29 и 30,

Торец державки 32 образован уста- 45 Фпанец 59 уменьшенного диаметра, которым она опирается на соответству- шарикоподшипник 49 и расположена на нем с возможностью вращения. На внутренней поверхности тормозновленной с возможностью разъема замыкающей цапфой 48,

Регулирование осевого зазора шарикоподшипников 49 происходит посредством замыкающего диска 50, примыкающего со стороны торца к внутренней поверхности резьбового установочного кольца 51, которое может поворачиваться относительно кожуха 1, Тарельчатая пружина 52 регулирует осевой зазор .шарикоподшипника 49 и расположенной над ним тормозной скобы 53,

Тем са мым тормозная скоба 53 расположена с возможностью вращения относительно кожуха 1 на регулируемом в осевом направлении шарикоподшипнике 49,

Ограничитель 54 поворота служит для того, чтобы при смене направления вращения хвостовика 6 относительно кожуха J не произошло непреднамеренного перемещения резцов из установленного положения вследствие слишком жесткого упора клина 16 в соответствующие опорные поверхности ограничителя 34 поворота.

Хвостовик 6 соединен с клином 16, который радиально выступает над внешней поверхностью хвостовика 6, и с соответствующими упорными поверхностями сегментообразного ограничителя 54 поворота, который в свою очередь призонным болтом 55 прочно соединен с кожухом 1.

Может быть установлен второй клин 56, Однако постоянно применяется лишь или клин 16, или клин 56, При наличии клина 16 в указанном состоянии режущие элементы 29 и 30 находятся в державке 32 в сдвинутом положении , тогда как при применении клина 56 режущие элементы 29 и 30 находятся в вьщвинутом из державки 32 положении.

Тормоз для фиксации кожуха препятствует непреднамеренному переме- щению режущих элементов из раз и нав- сегда установленного положения вследствие внезапного упора клина 16 в . соответствующие упорные поверхности ограничителя 54 поворота, Тормоз образован тормозной ско- бой 53, которая состоит из полой цилиндрической части 57 с центральным внутренним отверстием 58, При этом тормозная сКоба 53 имеет кольцевой

панец 59 уменьшенного диаметра, которым она опирается на соответству- шарикоподшипник 49 и расположена на нем с возможностью вращения. На внутренней поверхности тормозной скобы 53 выполнены отверстия 60, которые проходят тангенциально по отношению к окружности внутренного отверстия 58 и частично пересекают это отверстие, В каждом отверстии

60 размещен тормозной шарик 61 с возожностью перемещения в осевом направлении . Торцы отверстия 60 образованы .подпружиненными штифтами 62, которые расположены в находящемся с

отверстием на одной прямой отверстии 63 в скобе 53. В отверстиях 63 расположены пружины .64, которые действуют на подпружиненные штифты 62, так что они могут входить в отверстие 60 СО стороны его торца.

Соответствующий шарик 61 в одном или в другом крайнем положении входит в соприкосновение с торцом соответствующего подпружиненного штифта 62.

Отверстия 63 закрываются резьбовыми пробками.

Имеется тормозная пластина 65, которая двумя винтами 66 соединена с тормозной скобой 53. Тормозная пластина 65 также расположена тангенциально по отношению к внутреннему периметру внутреннего отверстия 58 и проходит параллельно продольной оси соответствующего отверстия 63.

При вращении кожуха 1, проходящего во внутреннем отверстии 58, соответствующий тормозной шарик 61 движется в отверстии 60 или перемещается в одно из крайних положений по стрелке Л или в другое крайнее положение по стрелке М. В позиции торможения верхний тормозной шарик 61 перемещается при этом по стрелке Л тог-30 жинный штифт 73, проходящий через отда , когда кожух вращается по стрелке Н относительно тормозной скобы, и наоборот, тормозной шарик 61 перемещается по стрелке М, когда кожух 1 вращается по стрелке О относительно 35 тормозной скобы 53.

При переходе тормозного шарика 61 с перемещения по стрелке М на перемещение по стрелке Л он в позиции торможения попадает под тормозную 40 пластину 65 и там давит на расположенный во внутреннем отверстии 58 кожух 1, так как тангенциальное отверстие 60 частично пересекает внутреннее отверстие 58. Поэтому тормоз- ной шарик 61 образует сверху фрикционную связь с тормозной пластиной 65, а снизу - фрикционную связь с кожухом 1. При перемещении шарика в

верстие болта 70.

Втулка 72 соединена с резьбовьм пальцем, который соответствующей резьбой соединен с частью 7А корпуса станка.

Подпружиненный болт 70 фиксируется во втулке 75, которая резьбовой шпилькой 76 прочно соединена с кронштейном 67.

Для облегчения фиксирования болта 70 во втулке 75 последняя имеет скос 77 в наружной окружнорти соответствующего посадочного отверстия.

Втулка 75 может быть укреплена на части 74 корпуса станка, тогда как З стройство может крепиться на кронштейне 67.

Устройство смонтировано на зажимном конусе 69. Болт 70 сначала

обратном направлении происходит крат- Q не зафиксирован во втулке 75 на

ковременное притормаживание вращения кожуха 1.

Тормоз содействует, таким образом, тому, чтобы при каждой смене направления вращения хвостовика 6 относительно кожуха 1 соответствующий тормозной шарик 61 проходил под тормозной пластиной 65, чтобы попасть в другое крайнее положение. Вследствие

этого хвостовик 6 испытывает кратковременное действие силы торможения и тут же продолжает врашение в другом направлении.

Цель действия этой силы торможения состоит в обеспечении такого положения , чтобы при вращении игтока 19 режущие инструменты 29 и 30 не пружинили, т.е. каждому элементу 29 и 30 сообщается постоянно лишь одно или другое крайнее положение, избегая при этом недопустимых промежуточных положений.

При неподвижном соединении тормоз- ной скобы 53 со станком она соединена с кронштейном 67. При этом возможно при осевом закреплении и раскреплении крепежного конуса 68 станка приводить устройство с его хвосто- виком 6 и расположенным на нем зажимным конусом 69 в определенное положение вращения относительно крепежного конуса 68 станка.

Это осуществляется посредством подпружиненного болта 70, который усилием пружины 71 удерживается во втулке 72 с возможностью перемещения в осевом направлении, причем выпадению болта 70 препятствует пруверстие болта 70.

Втулка 72 соединена с резьбовьм пальцем, который соответствующей резьбой соединен с частью 7А корпуса станка.

Подпружиненный болт 70 фиксируется во втулке 75, которая резьбовой шпилькой 76 прочно соединена с кронштейном 67.

Для облегчения фиксирования болта 70 во втулке 75 последняя имеет скос 77 в наружной окружнорти соответствующего посадочного отверстия.

Втулка 75 может быть укреплена на части 74 корпуса станка, тогда как З стройство может крепиться на кронштейне 67.

Устройство смонтировано на зажимном конусе 69. Болт 70 сначала

кронштейне 67.

При пуске станка устройство на определенный угловой оборот прокручивается вхолостую, пока болт 70 не займет определенное по отношению ко втулке положение и в этом положении зафиксируется.

Тем самым тормозная скоба 53 оказывается прочно соединенной с частью

корпуса станка, тогда как лишь ВОСТОВИК 6 приводится во вращение в том или другом направлении,чтобы обес- лечить ввод или вывод режущих элементов , а в остальном весь кожух 1 j овершает круговые движения с режуими элементами в сдвинутом или выдинутом положении.

В качестве еще одного примера редставлен процесс обработки, при 10 котором направляющая гильза 3 проходит через сквозное отверстие заготовки с находящимися в сдвинутом положении режущими элементами 29 и 30, причем к сквозному отверстию при- 15 мыкает выемка увеличенного диаметра в заготовке. Путем соответствующего вращения хвостовика 6 происходит выдвижение резцов, и весь кожух 1 фрезерного устройства приводится во вря-20 щение, так что выемка в заготовке фрезеруется, когда устройство перемещается по стрелке П.

Формула изобретения 5

1. Фрезерный рабочий орган к станку для обработки торцовых поверхностей больщого диаметра в деталях со сквозными отверстиями, включающий 30 установленную с возможностью вращения , связанную с хвостовиком державку , в пазу которой размещен режущий элемент, установленный с возможностью перемещения для изменения его ради- 5 ального положения относительно продольной оси державки при прямом и обратном ходе органа, отличающийся тем, что, с целью повышения надежности работы и увеличения 40 срока службы рабочего органа, последний снабжен размещенным в пазу державки вторым режуп;им элементом, установленным с возможностью контактирования своей боковой поверхностью с 45 боковой поверхностью первого элемента , причем режущие элементы размещены с.возможностью радиального перемещения в противоположных направлениях и фиксации их в определенном положении, а державка выполнена в виде штока и снабжена установленными на его торце с возможностью регулирования в осевом направлении болтами , предназначенными для взаимодействия с выполненными в режущих элементах пазами.

2,Рабочий орган по п. 1, отличающийся тем, что он снабжен кожухом, в котором размещен- хвостовик, и закрепленным на внутренней поверхности кожуха ограничителем поворота хвостовика, выполненным в виде кругового сегмента с торцовыми опорными поверхностями, предназначенными для взаимодействия с клином, которым снабжен хвостовик,- причем клин размещен в выполненной

в хвостовике радиально расположенной канавке.

3,Рабочий орган по п. 1, отличающийся тем, что он снабжен тормо зом для фиксации кожуха, включающим тормозную скобу, установленную с возмо кностью вращения на Шсфикоподшипниках в кожухе, и в скобе вьтолнены сквозные, размещенные диаметрально противоположно относительно хвостовика, тангенциально по отношению к его наружной поверхности отверстия, в которых расположены с возможностью тангенциального перемещения введенные в тормоз . шарики, предназначенные для взаимодействия

с кожухом, прием в отверстиях со стороны , противоположной кожуху, размещены предназначенные для взаимодействия с шариками тормозные пластины, которыми снабжен орган«

4,Рабочий орган по п, 3, отличающийся тем, что он снабжен радиально расположенным по отношению к тормозной скобе кронштейном, предназначенным для закрепления на не- подвгокной части станка, с которым соединена тормозная скоба.

31

Ч

0

32

В

Реферат

Изобретение относится к области станкостроения и может быть использовано при обработке торцовых поверхностей большого диаметра в деталях со сквозным отверстием. Цель изобретения - повьппение надежности работы и увеличение срока службы рабочего органа. Фрезерный рабочий орган включает связанную с хвостовикам 6 дерAT Тл W ND СО IUD 00 05 ы

Формула

Комментарии