Приспособление для крепления режущего элемента - RU2395370C2

Код документа: RU2395370C2

Чертежи

Описание

Изобретение относится к приспособлению для крепления режущего элемента с расположенным вдоль продольной оси основным корпусом инструмента, который оснащен механизмом точной настройки для радиального положения режущего элемента и который имеет гнездо для пластинок для закрепления режущего элемента. Гнездо для пластинок содержит в себе поверхность прилегания, по направлению к которой режущий элемент затягивается, в направлении режущей стороны открыто и имеет напротив режущей стороны заднюю опорную стенку.

В инструментах для обработки деталей резанием используются не только вращающиеся инструменты, как, например, сверла или фрезы, но и невращающиеся инструменты, как, например, токарный резец и прорезной резец.

При изготовлении высокоточных деталей часто много зависит, в частности у вращающихся инструментов, от точного радиального позиционирования режущих элементов. Режущими элементами обычно являются при этом сменные режущие пластинки, которые в зависимости от варианта применения выполнены так же, как неперетачиваемые режущие пластинки. Применение шлифованных неперетачиваемых режущих пластинок, которые к тому же слишком дороги, может быть исключено за счет использования механизма точной настройки. Могут применяться окончательно спрессованные и, таким образом, более дешевые неперетачиваемые режущие пластинки.

Из FR 2125227 можно заимствовать фрезерный инструмент с механизмом точной настройки для радиального положения режущей пластинки. Здесь прорезан паз, с наклоном к продольной оси инструмента и проходящий по всей ширине инструмента. Дополнительно по центру основного корпуса инструмента и с перекрытием дна паза расположен продольный шлиц. В паз в радиальном направлении извне может ввинчиваться регулировочный винт. Тем самым, передняя часть основного корпуса инструмента, на которой закреплена режущая пластинка, выгибается наружу в радиальном направлении. За счет паза и продольного шлица основной корпус инструмента ослабляется, так что наносится вред стабильности. Кроме того, в результате данной меры, при которой весь передний фрагмент основного корпуса инструмента выгибается, можно радиально настроить лишь одну режущую пластинку.

В следующем представленном в FR 2125227 примере осуществления описан фрезерный инструмент, который имеет несколько режущих пластинок. Они, соответственно, закреплены при помощи кассеты на основном корпусе инструмента. Сама кассета также имеет паз, а также проходящий по дну паза и круглый в поперечном сечении шлиц. Для установления радиального положения и в данном случае в паз ввинчивается винт. За счет дополнительного расположения кассеты необходимое конструктивное пространство здесь, однако, сравнительно большое, и количество необходимых деталей и их соответствующая потребность в пространстве высока. Поэтому, в частности, для небольших инструментов данный вариант непригоден.

Из DE 10250018 А2 можно также заимствовать механизм точной настройки у фрезерного инструмента. По периферии основного корпуса расположено при этом несколько регулируемых частей, которые посредством разжимных рассечек отделены от центрального основного корпуса и посредством двух расположенных на боковых сторонах перемычек соединены с центральным основным корпусом. Регулируемые части удерживают, соответственно, режущую пластинку. В радиальном направлении через регулируемые части насквозь проведены, соответственно, два опорных винта, которые опираются на расположенный в продольном направлении эксцентриковый валик. Точное позиционирование режущей пластинки происходит при этом посредством регулировки эксцентрикового валика, который действует против опорных винтов, так что эти винты и вместе с ними вся регулируемая часть выжимается радиально наружу. В силу выбранной конструкции регулируемая часть должна быть выполнена при этом массивной, чтобы обеспечивать достаточную стабильность. Поэтому и этот вариант осуществления также непригоден для инструментов с небольшим диаметром.

Расположение стяжного винта в помещенном в основной корпус инструмента шлице для зажима режущего элемента в гнезде для пластинок можно заимствовать, кроме того, к примеру, из US 2003/0099519 А1. Здесь, однако, предусмотрена не точная настройка в радиальном направлении, а лишь зажим режущей пластинки.

В основе изобретения поставлена задача создания приспособления для крепления инструмента с механизмом точной настройки для радиального положения режущего инструмента. Техническим результатом является то, что достигнута компактная конструкция при одновременной достаточно высокой стабильности, так чтобы механизм точной настройки подходил, в частности, и для инструментов с небольшим внешним диаметром.

Технический результат достигается в приспособлении для крепления режущего элемента, в частности режущей пластинки, с расположенным вдоль продольной оси основным корпусом инструмента, который оснащен механизмом точной настройки для радиального положения режущего элемента и который имеет гнездо для пластинок для закрепления режущего элемента. Гнездо для пластинок содержит в себе поверхность прилегания, по направлению к которой режущий элемент затягивается, к режущей стороне открыто и имеет напротив режущей стороны заднюю опорную стенку. Для формирования механизма точной настройки опорная стенка за счет введения распорного шлица выполнена в виде упруго удерживаемой перемычки, которая лишь на стороне крепления соединена с остальным основным корпусом инструмента. В распорный шлиц для точной настройки может ввинчиваться винт с конической головкой.

За счет исполнения опорной стенки как эластично выгибаемой и деформируемой перемычки и как плоской, тонкой регулируемой пластины можно добиться очень компактной конструкции. Под компактным исполнением понимается при этом закрепление режущего элемента непосредственно на основном корпусе инструмента. Так как, к тому же, распорный шлиц помещен непосредственно смежно с гнездом для пластинок и отстоит от него лишь посредством тонкой перегородки, основной корпус инструмента ослаблен лишь очень незначительно, так что на общую стабильность оказано лишь небольшое воздействие. Поэтому, в целом, достигается радиальное позиционирование при компактной конструкции и высокой стабильности. Чтобы вызвать максимально низкое ослабление, распорный шлиц имеет ширину предпочтительно лишь в пределах примерно от 0,5 мм до 1 мм.

Благодаря близкому расположению распорного шлица к гнезду для пластинок и благодаря сравнительно тонкостенной перемычке становится возможной настройка радиального положения при приведении в действие регулировочного винта с относительно небольшим приложением силы. Регулируемой посредством винта зоной основного корпуса инструмента является лишь упруго удерживаемая на стороне крепления перемычка, которая имеет лишь сравнительно небольшую массу. Поэтому параметры регулировочного винта могут также соответственно точно подбираться, что в целом способствует формированию компактной конструкции.

Для формирования перемычки распорный шлиц предпочтительно имеет продольное плечо, а также примерно под прямым углом к нему расположенное поперечное плечо. В поперечном сечении распорный шлиц выполнен, поэтому, по меньшей мере, примерно L-образным. Посредством продольного плеча и поперечного плеча перемычка отделена, поэтому, по меньшей мере, на двух сторонах от остального основного корпуса инструмента. Поперечное плечо имеет длину, которая примерно соответствует толщине стенки перемычки и создает соединение от заднего продольного плеча к приемнику для пластинок.

В соответствии с целесообразным вариантом осуществления продольное плечо проходит при этом параллельно опорной стенке. В этом случае распорный шлиц имеет одно или два поперечных плеча. При наличии двух поперечных плеч они расположены напротив друг друга на продольном плече примерно под прямым углом, так что перемычка отделена на трех сторонах от остального основного корпуса инструмента и соединена с ним лишь только посредством стороны крепления.

В предпочтительном альтернативном варианте осуществления распорный шлиц начинается на угловом отверстии поверхности прилегания и проходит с наклоном к опорной стенке, так что в поперечном сечении образуется клиновидная перемычка.

Чтобы как можно меньше ослаблять основной корпус инструмента, распорный шлиц проходит лишь примерно по ширине гнезда для пластинок. Так как распорный шлиц предусмотрен лишь для отделения образующей опорную стенку перемычки и никакие другие детали основного корпуса инструмента не должны упруго выгибаться, сравнительно короткого шлица по ширине гнезда для пластинок достаточно для желаемой радиальной точной настройки.

Целесообразным образом перемычка имеет толщину стенки лишь в пределах примерно от 1,5 мм до 2,5 мм. При такой небольшой толщине стенки возможна регулировка перемычки по отношению к противодействующей силе лишь с небольшим приложением силовых затрат, и, тем самым, возможна очень точная регулировка. Одновременно центральная зона основного корпуса инструмента не ослабляется.

Предпочтительно поверхность прилегания снабжена отверстием под винт, которое предусмотрено для ввинчивания направляемого посредством режущего элемента закрепляющего винта для режущего элемента. Поэтому режущий элемент удерживается в смонтированном состоянии непосредственно с помощью закрепляющего винта. Не предусмотрен никакой другой зажимающий элемент, как то зажимной кулачок или нечто подобное.

В соответствии с первым альтернативным вариантом осуществления сторона крепления перемычки предпочтительно проходит вдоль поверхности прилегания. Перемычка соединена, поэтому, на дне гнезда для пластинок с основным корпусом инструмента.

В соответствии со вторым альтернативным вариантом осуществления сторона крепления перемычки предпочтительно проходит вдоль боковой опорной стенки гнезда для пластинок. Боковая опорная стенка образует плоскость прилегания неперетачиваемых режущих пластинок. Сторона крепления перемычки проходит, поэтому, перпендикулярно к плоскости прилегания. Поперечное плечо распорного шлица проходит на уровне поверхности прилегания до полости гнезда для пластинок и поэтому отделяет перемычку от дна (плоскости прилегания) гнезда для пластинок.

Для осуществления высокоточной и тонко дозируемой настройки распорный шлиц распространяется целесообразным образом на глубину распорного шлица, которая выходит за пределы уровня гнезда для пластинок, определяемого посредством одной из стенок гнезда для пластинок. Опорной стенкой является, к примеру, уже упомянутая боковая опорная стенка или же поверхность прилегания. Если опорной стенкой является боковая опорная стенка, то распорный шлиц незначительно распространяется за пределы ширины гнезда для пластинок. Если опорной стенкой является поверхность прилегания, то распорный шлиц заканчивается ниже поверхности прилегания. Посредством данной меры в целом оказывается влияние на упругую противодействующую силу. Целесообразным образом распорный шлиц распространяется при этом лишь примерно на 1-2,5 мм за пределы уровня гнезда для пластинок.

Для следующей определенной настройки упругой противодействующей силы в соответствии с целесообразным вариантом осуществления предусмотрен дополнительный шлиц, который ориентирован параллельно распорному шлицу и помещен на обращенной к гнезду для пластинок стороне перемычки. Посредством данной меры изогнутый край перемычки прокладывается, к примеру, ниже уровня поверхности прилегания. Вследствие этого ввиду продленной «изогнутой руки» на уровне поверхности прилегания достигается увеличенный путь регулировки. Целесообразным образом дополнительный шлиц распространяется при этом за пределы глубины распорного шлица. Для достижения максимально возможного пути регулировки далее целесообразным образом предусмотрено, что дополнительный распорный шлиц проходит с наклоном к распорному шлицу, так что между этими обоими шлицами образуется острый угол. Значение этого острого угла лежит в пределах примерно от 5° до 15°.

Примеры осуществления изобретения разъясняются далее более подробно на основании чертежей. На изображениях в разрезе представлено:

фиг.1А - зенкерный инструмент на виде сбоку с расположенными в аксиальном направлении со смещением друг относительно друга режущими пластинками;

фиг.1В - вид на торец зенкерного инструмента в соответствии с фиг.1А;

фиг.2А, 2В - первый вариант осуществления механизма точной настройки, причем фиг.2А представляет частичный вид сверху на фронтальный вид в соответствии с фиг.1В, а фиг.2В является видом в разрезе, примерно параллельно продольной оси, вдоль линии 2В-2В на фиг.2А;

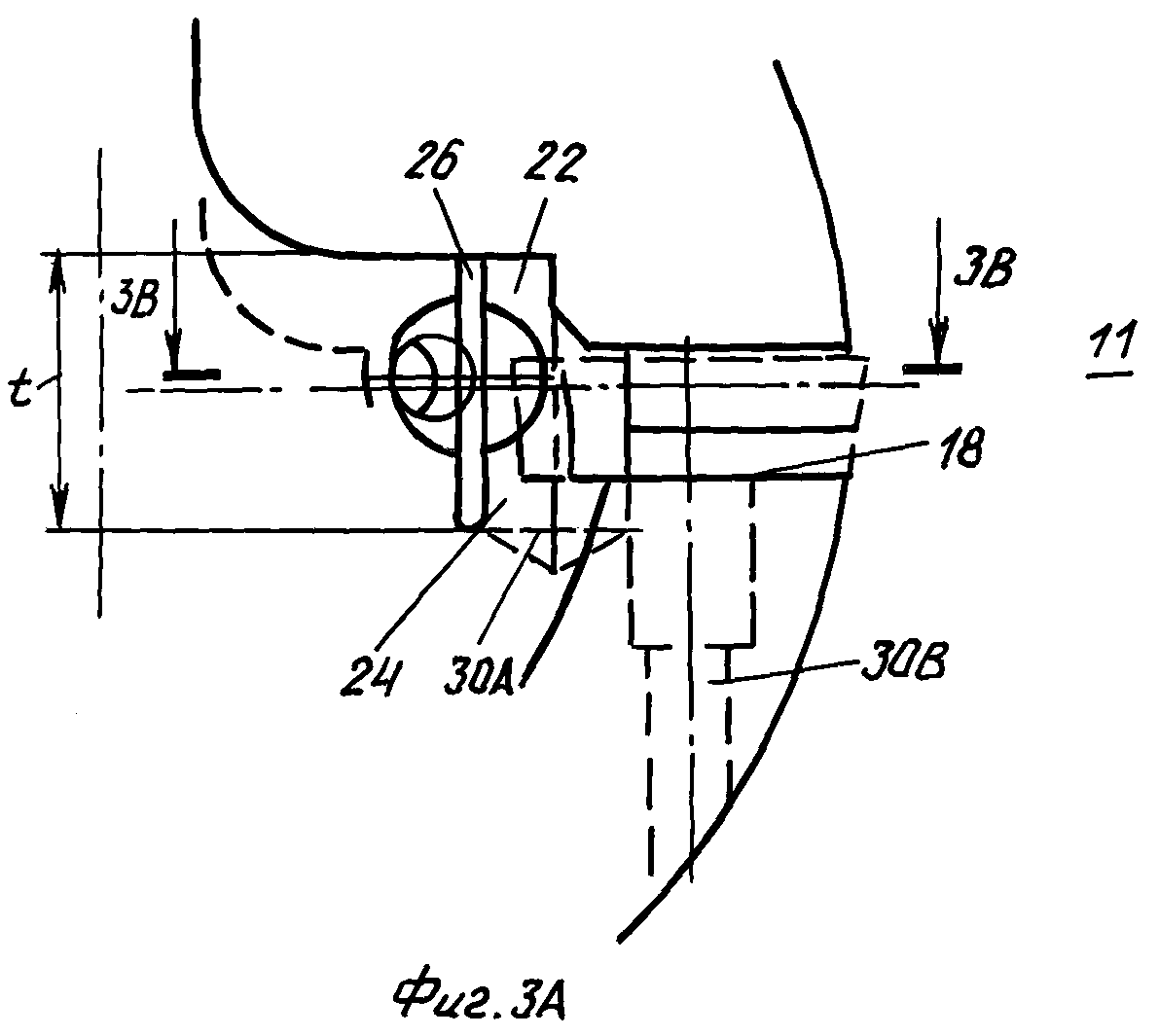

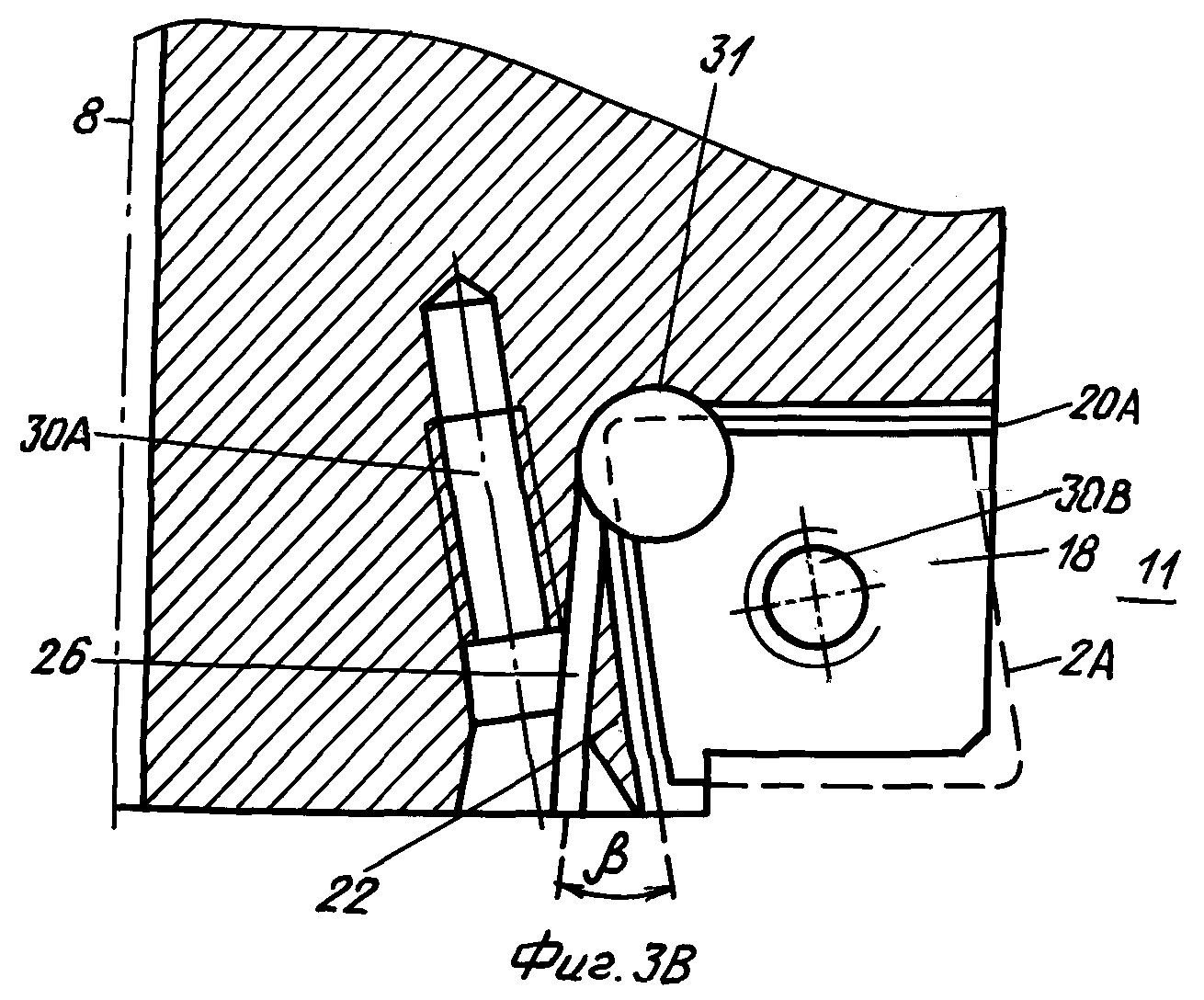

фиг.3А, 3В - второй пример осуществления механизма точной настройки, причем фиг.3А аналогично фиг.2А представляет вид на торец в соответствии с фиг.1В, а фиг.3В является видом в разрезе, примерно параллельно продольной оси, вдоль линии 3В-3В в соответствии с фиг.3А;

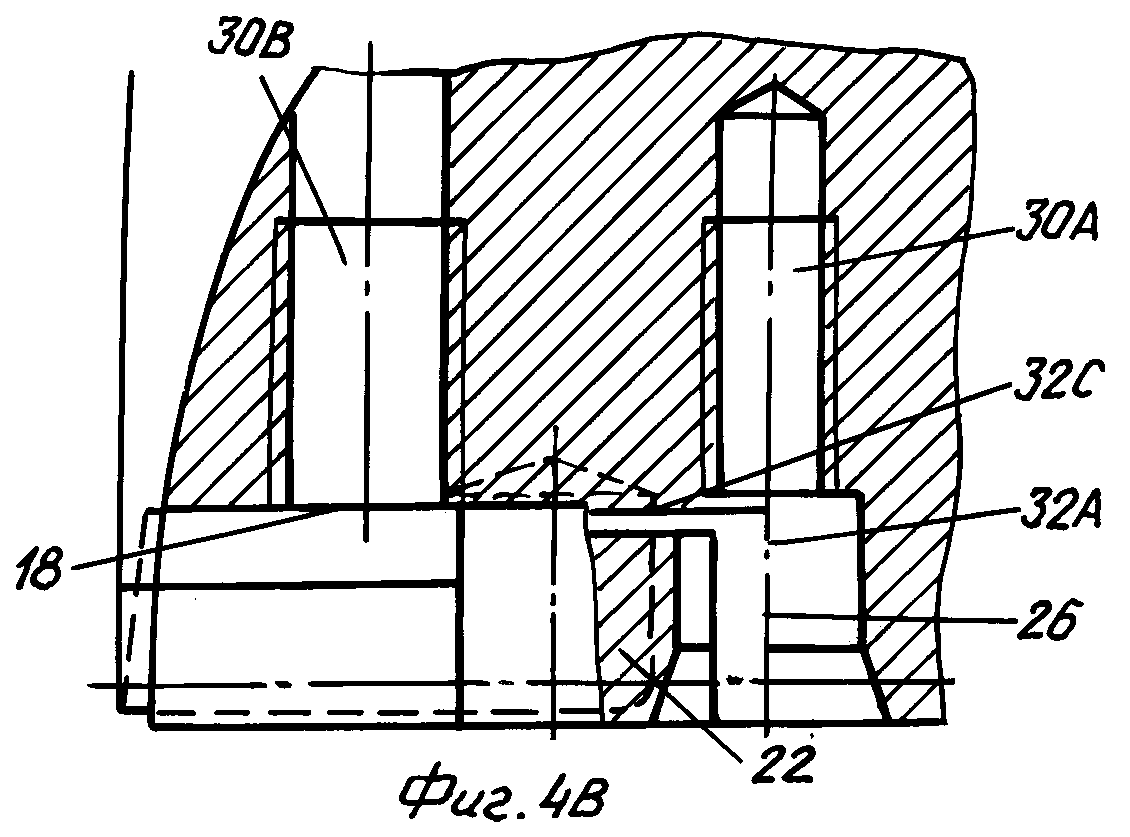

фиг.4А, 4В - третий пример осуществления механизма точной настройки, причем фиг.4А является боковым видом на смещенную назад в аксиальном направлении от торца режущую пластинку по типу, представленному на фиг.1А, а фиг.4В представляет разрез, примерно перпендикулярно продольной оси, вдоль линии 4В-4В в соответствии с фиг.4А;

фиг.5А, 5В - четвертый пример осуществления механизма точной настройки, причем фиг.5А аналогично фиг.4А является боковым видом на изображенную на фиг.1А смещенную назад режущую пластинку, а фиг.5В является изображением в разрезе, примерно перпендикулярно продольной оси, вдоль линии 5В-5В в соответствии с фиг.5А;

фиг.6 - вид сбоку регулировочного винта с конусообразной головкой винта.

На чертежах аналогично работающие детали представлены под одними и теми же обозначениями.

Механизм точной настройки для радиального позиционирования режущей пластинки 2А, В, в качестве примера, разъясняется на основании представленного на фиг.1А, 1В зенкерного инструмента 4. В принципе механизм точной настройки можно переносить на все типы инструментов, в частности на вращающиеся инструменты с заменяемыми режущими пластинками 2, как, например, фрезерные инструменты, инструменты для развертки, зенкерные инструменты и расточные инструменты.

Как можно заключить из фиг.1А, 1В, зенкерный инструмент 4 имеет две передние, примерно на 180° смещенные с поворотом режущие пластинки 2А, которые расположены непосредственно на переднем торце 6 зенкерного инструмента 4. В аксиальном или продольном направлении 8 со смещением назад расположены две другие режущие пластинки 2В, которые совместно с режущими пластинками 2А располагаются в общей камере 9 для отведения стружки и относительно друг друга расположены также со смещением с поворотом примерно на 180°. Режущие пластинки 2А, 2В имеют, соответственно, режущий угол 10, который ориентирован к режущей стороне 11, а именно к поверхности окружности. Посредством режущего угла 10 режущие пластинки 2А, 2В находятся в зацеплении с обрабатываемой деталью в процессе обработки детали. Режущие углы 10 режущих пластинок 2А, 2В расположены в различных радиальных положениях и именно посредством задних, больших режущих пластинок 2В определяется больший диаметр. Под радиальным направлением здесь, в общем, понимается направление, перпендикулярное продольной оси 8. Режущие пластинки 2А, 2В закреплены непосредственно с помощью стяжного винта 12 на основном корпусе 14 инструмента. Последний обозначается в дальнейшем сокращенно как основной корпус 14. Основной корпус 14 имеет в своей задней зоне хвостовик 16, который в процессе эксплуатации удерживается в металлообрабатывающем станке и с помощью шпинделя перемещается с вращением вокруг своей центральной оси вращения.

Посредством зенкерного инструмента 4 производится чистовая обработка, к примеру, уже существующего отверстия под плотную посадку, причем передние режущие пластинки 2А расширяют цилиндрическую поверхность на заданную величину, а последующие, аксиально смещенные назад, режущие пластинки 2В еще раз расширяют диаметр отверстия на определенную величину в верхней части зоны, так что образуется ступенька, в которую с точной посадкой помещается, к примеру, уплотнительный элемент.

Режущие пластинки 2А, 2В удерживаются в гнезде для пластинок. Оно образовано поверхностью 18 прилегания (сравнить, к примеру, 2А, 3А, 4В, 5В), по меньшей мере, одной боковой опорной стенки 20А, В, а также задней, образованной посредством упруго удерживаемой перемычки 22, опорной стенки. Противоположно перемычке 22 гнездо для пластинок в направлении к режущей стороне 11 выполнено открытым, то есть не имеет там опорной или ограничительной стенки. У режущей пластинки 2В гнездо для пластинок имеет две боковые опорные стенки 20А, В, в то время как гнездо для режущей пластинки 2А в направлении к торцу 6, в основном, также выполнено открытым.

Перемычка 22 является элементом типа пластины, который лишь на своей стороне крепления посредством соединительной перемычки 24 (сравнить фиг.2А, 3А, 4А, 5) соединен с остальным основным корпусом 14. Перемычка 22 является отделенной посредством распорного шлица 26 частью зоны основного корпуса 14.

Для регулировки радиального положения режущих пластинок 2А, 2В предусмотрен регулировочный винт 28. Он ввинчивается в снабженное резьбой отверстие 30А под винт. Распорный шлиц 26 пересекает отверстие 30А под винт, так что при ввинчивании регулировочного винта 28 распорный шлиц 26 открывается и перемычка 22 в радиальном направлении выжимается наружу.

Отверстие 30А под винт помещается в основной корпус 14 инструмента, прежде чем выполняется распорный шлиц 26, в частности, с помощью штамповочно-электроэрозионного способа. Как можно заключить из фиг.1А, регулировочный винт 28 у режущей пластинки 2В в радиальном направлении ввинчивается в распорный шлиц 26, в то время как регулировочный винт 28 для режущей пластинки 2А ввинчивается с торца 6 примерно в продольном направлении 8. Таким образом, возможны 2 варианта регулировки, либо сверху, либо под 90° к этому положению, с торца 6.

Как, в частности, следует из фиг.2В, 3В, 4А, а также 5А, гнездо для пластинок имеет в направлении к перемычке 22 угловые отверстия 31. Угловые отверстия 31 наносятся обычно при выполнении гнезда для пластинок посредством сверления. При этом из поверхности 18 прилегания также удаляется кусок материала, так что получаются видимые на чертежах круглые следы.

Первый пример осуществления изобретения - обозначенный далее как вариант А - разъясняется теперь на основании фиг.2А, 2В. Как можно заключить из изображения в разрезе в соответствии с фиг.2В, распорный шлиц 26 образован посредством продольного плеча 32А, а также поперечного плеча 32В. Продольное плечо 32А проходит параллельно образованной посредством перемычки 22 опорной стенке для режущей пластинки 2А (на фиг.2А изображено заштрихованным). Поперечное плечо 32В примыкает посредством 90°-й дуги под прямым углом к продольному плечу 32А и проходит к передней полости гнезда для пластинок. Продольное плечо 32А начинается при этом на переднем торце 6 основного корпуса 14 и примерно соответствует ширине b1 гнезда для пластинок. Сам распорный шлиц 26 имеет ширину b2 в диапазоне примерно от 0,5 мм до 1 мм. Образованная посредством распорного шлица 26 перемычка 22 имеет толщину d стенки в диапазоне примерно от 1,5 мм до 2,5 мм. Распорный шлиц 26 имеет глубину t. В примере осуществления с фиг.2А, 2В эта глубина t примерно соответствует радиальной глубине вхождения перпендикулярно продольной оси 8. Глубина t соразмерена при этом таким образом, что распорный шлиц 26 выходит за пределы определенного в примере осуществления с фиг.2А, 2В посредством поверхности 18 прилегания уровня n гнезда для пластинок.

Дополнительно к распорному шлицу 26 расположен другой распорный шлиц 34, который помещен на угловой кромке между поверхностью 18 прилегания и перемычкой 22 в основной корпус 14. Дополнительный распорный шлиц 34 распространяется, с одной стороны, примерно в радиальном направлении и проходит, с другой стороны, вдоль кромки между поверхностью 18 прилегания и перемычкой 22. В радиальном направлении дополнительный распорный шлиц 34 ориентирован под углом наклона α, который в примере осуществления изобретения составляет примерно 12°. В саму поверхность 18 прилегания помещено дополнительное отверстие 30В под винт, которое служит для приема стяжного винта 12.

Как можно заключить из фиг.2В, отверстие 30А под винт проходит от торца 6 под наклоном к продольной оси 8 в основной корпус 14. Распорный шлиц 26 разрезает отверстие 30А под винт на торце 6 эксцентрично. Отверстие 30А под винт имеет в верхней зоне коническую, сужающуюся по типу конуса опорную поверхность для дополнительно выполненной для этого головки 36 регулировочного винта 28 (сравнить для этого фиг.6).

Обозначенный далее как вариант В вариант осуществления изобретения в соответствии с фиг.3А, 3В отличается, в сравнении с вариантом А, в основном, отказом от дополнительного распорного шлица 34, а также наклонной ориентацией распорного шлица 26. Распорный шлиц 26 в данном примере осуществления выполнен проходящим наклонно к образованной посредством перемычки 22 задней опорной стенке гнезда для пластинок и образует с ней острый угол β. Распорный шлиц 26 начинается в данном случае снова на торце 6 и заканчивается на закругленном угловом отверстии 31 гнезда для пластинок. Поэтому при таком варианте осуществления изобретения поперечное плечо 32В, в силу наклонного исполнения, отпадает. Этот вариант осуществления изобретения отличается особо простым изготовлением, так как требует лишь установки прямолинейного распорного шлица 26.

В примерах осуществления изобретения с фиг.4А, 4В (далее обозначается как вариант С) и с фиг.5А, 5В (далее обозначается как вариант D) отверстие 30А под винт проходит, беря начало от поверхности окружности, в радиальном направлении. Равным образом, распорный шлиц 26 распространяется на глубину t в радиальном направлении.

Существенное различие между обоими вариантами С и D можно увидеть в том, что в варианте С в соответствии с фиг.4А, 4В соединительная перемычка 24 проходит сбоку и примерно перпендикулярно к поверхности 18 прилегания. Напротив, в варианте D в соответствии с фиг.5А, 5В, как и в вариантах А и В, соединительная перемычка 24 выполнена проходящей по дну гнезда для пластинок вдоль поверхности 18 прилегания.

Так как гнездо для пластинок в вариантах С и D имеет вторую боковую опорную стенку 20В в направлении к торцу 6, то в данных вариантах осуществления изобретения предусмотрено дополнительное место разъединения между основным корпусом 14 и перемычкой 22. А именно, распорный шлиц 26 имеет, наряду с продольным плечом 32А, как первое поперечное плечо 32В, так и второе поперечное плечо 32С. В варианте С в соответствии с фиг.4А, 4В первое поперечное плечо 32В выполнено как продолжение второй боковой опорной стенки 20В. Второе поперечное плечо 32С расположено на высоте поверхности 18 прилегания и отделяет перемычку 22 примерно на дне гнезда для пластинок от остального основного корпуса 14.

В варианте D осуществления изобретения в соответствии с фиг.5А, 5В распорный шлиц 26 на виде сверху в соответствии с фиг.5А выполнен примерно U-образным, причем оба его поперечных плеча 32В, 32С, соответственно, открываются к угловым отверстиям 31 гнезда для пластинок. При таком варианте осуществления изобретения снова предусмотрен дополнительный распорный шлиц 34, который проходит от угловой кромки между поверхностью 18 прилегания и перемычкой 22 с наклоном к распорному шлицу 26 в основной корпус 14. Его конец при этом - аналогично примеру осуществления в соответствии с фиг.2А, В - расположен в основном корпусе 14 глубже, т.е. проходит глубже в основной корпус 14, чем распорный шлиц 26.

Посредством представленного на фиг.6 еще раз на виде сбоку регулировочного винта 28 производится определенное разведение распорного шлица 26 и, тем самым, определенная, точная и очень тонкая регулировка радиального положения режущих пластинок 2А, 2В. Регулировочный винт 28 имеет конусообразно выполненную головку 36 винта. Конусообразная поверхность по окружности наклонена к продольной оси винта на угол конуса γ. Разведение распорного шлица 26 регулируется посредством настройки данного угла наклона, который в примере осуществления составляет примерно 15°. Приемная головка отверстия 30А под винт выполнена, дополнительно к этому, под углом клина того же порядка величин.

Реферат

Приспособление выполнено в виде режущего инструмента, содержащего расположенный вдоль продольной оси корпус, оснащенный механизмом точной настройки радиального положения режущих пластин, причем гнездо для пластин имеет поверхность прилегания, по направлению к которой затягивается режущая пластина, открыто с режущей стороны и напротив нее имеет заднюю опорную стенку, выполненную в виде образованной распорным шлицом упругой перемычки, которая соединена с остальным корпусом. Регулировочный винт выполнен с возможностью ввинчивания в распорный шлиц для точной настройки радиального положения режущей пластины. Для повышения точности регулировки и уменьшения габаритов распорный шлиц имеет продольное плечо и поперечное плечо, которое расположено перпендикулярно продольному плечу и параллельно поверхности прилегания и которое соединяет продольное плечо с гнездом для пластин. 11 з.п. ф-лы, 6 ил.

Комментарии