Устройство для обработки резанием внутренних поверхностей с соплом для выпуска текучей среды для режущего элемента на режущий элемент - RU2579865C2

Код документа: RU2579865C2

Чертежи

Описание

Настоящее изобретение относится к устройству для обработки резанием внутренних поверхностей в отверстии с узлом для дробления стружки.

При обработке компонентов, например, в авиационной индустрии, имеются различные материалы, которые сложно обрабатывать из-за проблем с производимой дробленой стружкой. Дробленая стружка важна относительно удаления стружки от материала. Удаление стружки важно, чтобы получить стабильный процесс, и чтобы предоставить улучшенную возможность использования безоператорного процесса. Непрерывную стружку сложно извлекать, и она может легко скапливаться и создавать проблемы в процессе обработки.

В US 6705805 B2 раскрыта обработка заготовок с удалением стружки, в которой используется выпуск под высоким давлением жидкого охлаждающего средства. В этой публикации описаны инструмент для разрезания стружки и сопло для выпуска жидкого охлаждающего средства на режущий элемент под высоким давлением.

В DE 19605069 раскрыт сверлильный шпиндель, управляемый ЧПУ, для нецилиндрических отверстий. Сверлильный шпиндель может вставляться в направляющее отверстие, и содержит режущий элемент, расположенный на стороне резьбового приводного узла радиально внутри шпинделя. Посредством продольной регулировки центральной соединительной тяги с зубцами на конце скользящий узел с режущим элементом и соответствующими зубцами, находящимися в зацеплении с зубцами соединительной тяги, толкается на соединительную тягу, поперечно в сверлильный шпиндель или из него.

Посредством внутренней обработки с помощью регулируемых режущих головок, где режущий элемент поперечно входит в режущую головку и выходит из нее, было бы полезным также использовать выпуск под высоким давлением для дробления стружки. Однако этот тип дробления стружки требует точной регулировки струи относительно режущего элемента, и согласно настоящему изобретению, следовательно, требуется ускорить одно или несколько распыляющих сопел в фиксированном прикреплении к режущему элементу. Однако это является проблематичным в соединении с узлами, как описано выше, где режущая головка может перемещаться поперечно относительно главного элемента.

Для процесса обработки необходимо гарантировать стабильные условия обработки для режущего элемента. Это означает, что конструкция, поддерживающая регулируемый режущий элемент, должна быть стабильной, чтобы не происходило изменений, нарушающих процесс обработки. Во время обработки имеется ограниченный поперечный размер, доступный для сверлильного шпинделя, и могут потребоваться длинные выступающие длины для инструментов. Это будет иметь влияние на стабильность конструкции, и использование демпфирующего инструмента часто является решением, чтобы демпфировать вибрации.

Настоящее изобретение относится к устройству для дробления и удаления стружки из инструмента для обработки резанием внутренних поверхностей в отверстии. Устройство содержит главный элемент с продольной осью и с по меньшей мере одной подвижной режущей головкой с режущим элементом, которая может перемещаться под углом к продольной оси главного элемента. Угол может быть существенно перпендикулярным. Обычно главный элемент составляет самую существенную часть сверлильного шпинделя. Сверлильные шпиндели обычно цилиндрические, и часто закрепляются в станке с одного конца, и соединяются с режущим элементом с другого конца. Режущая головка может перемещаться между внутренним положением и наружным положением с помощью механизма для линейного перемещения. Сопло для выпуска текучей среды для режущего элемента на режущий элемент устанавливается на режущую головку, и может перемещаться вместе с режущей головкой. Канал для жидкости находится в соединении с соплом, и также находится в соединении с источником сжатой текучей среды для режущего элемента. Трубка для передачи текучей среды для режущего элемента проходит между главным элементом и режущей головкой. Трубка составляет часть канала с тем, чтобы допускалось скользящее перемещение между отверстием и трубкой, за счет чего текучая среда для режущего элемента может передаваться между главным элементом и режущей головкой.

На или в соединении с главным элементом может находиться выпускное отверстие для выпуска текучей среды для режущего элемента на режущий элемент с большими объемами потока, чтобы вымыть стружку из процесса.

Трубка для переноса текучей среды для режущего элемента может быть приспособлена для переноса текучей среды для режущего элемента под высокими давлениями, и может закрепляться в главном элементе. Она может составлять часть канала. Трубка может входить в отверстие на режущей головке с тем, чтобы допускалось скользящее перемещение между отверстием и трубкой, за счет чего текучая среда для режущего элемента может передаваться между главным элементом и режущей головкой.

В качестве альтернативы, трубка может быть закреплена в режущей головке, и может перемещаться скользящим образом в отверстии главного элемента. В качестве альтернативы, трубка может перемещаться скользящим образом относительно как режущей головки, так и главного элемента.

Механизм для линейного перемещения может содержать приводную штангу, идущую параллельно центральной оси главного элемента. Приводная штанга может содержать наклонные элементы для скользящего зацепления с наклонными структурами на режущей головке с тем, чтобы линейное движение приводной штанги приводило к линейному перемещению режущей головки в направлении, существенно перпендикулярном главному элементу. Наклонные элементы могут являться одним или несколькими клиньями или клиновидными гнездами, углублениями или выступами. Однако для линейных перемещений могут использоваться совершенно другие механизмы, например приводные винты, шаговые двигатели, гидравлические системы, т.д. Приводная штанга может быть проведена через демпфирующую систему.

Устройство может дополнительно содержать выпускное отверстие, выбрасывающее текучую среду для режущего элемента с большими объемами потока на главный элемент. Набор отверстий или щель может располагаться рядом с режущей головкой для выпуска больших количеств текучей среды для режущего элемента для транспортировки стружки из режущего элемента. Отверстия могут содержать установленные сопла, таким образом контролируя выпуск текучей среды для режущего элемента. Термин «сопло» может использоваться как для отдельного вкладыша сопла, так и для конкретно сформированной формы канала в выпускном отверстии, но в простейшем варианте осуществления он может быть представлен единичным отверстием. Каналы для текучей среды для режущего элемента могут располагаться в корпусе шпинделя, который составляет существенную часть сверлильного станка. Текучая среда для режущего элемента может течь внутри или вокруг приводной штанги.

Механизм для линейного перемещения режущей головки может проходить через или за демпфирующей системой для устранения вибраций.

Каналы для текучих сред для режущего элемента могут проходить через или за демпфирующей системой, вокруг приводной штанги или в канале в приводной штанге.

Режущий элемент может закрепляться на отдельной удаляемой детали, фиксированно устанавливаемой на режущую головку.

Сопло может располагаться в сопловом блоке. Сопловый блок может также закрепляться в виде отдельной удаляемой детали на режущей головке.

Устройство может дополнительно содержать демпфирующий узел с демпфирующей массой, закрепленной с помощью упругих тел, и приводная штанга может проходить через демпфирующую массу и упругие тела.

Направление движения режущей головки и продольная ось главного элемента могут быть перпендикулярны друг другу.

Приводная штанга может содержать канал для текучей среды для режущего элемента и вторую трубку для переноса текучей среды для режущего элемента, которая проходит между приводной штангой и передней крышкой.

Трубка составляет часть канала с тем, чтобы допускалось скользящее перемещение между отверстием и трубкой, за счет чего текучая среда для режущего элемента может передаваться между приводной штангой и режущей головкой.

Согласно изобретению, чтобы стружка дробилась, может применяться текучая среда для режущего элемента с давлением в, например, 400 бар. Дополнительно, должно быть обеспечено, чтобы струя являлась направленной струей с абсолютно точной точкой удара по режущему элементу. Дополнительно расстояние между распыляющими соплами должно быть настолько малым, насколько возможно. Станки с меньшими давлениями также могут получить большую пользу от направленной струи. В настоящее время станки в основном используют текучие среды для режущего элемента с давлением 5-20 бар, но новые станки могут типично достигать давлений до 70 бар. Поломка режущего элемента была протестирована на 1000 бар.

КРАТКОЕ ОПИСАНИЕ ПРИЛАГАЕМЫХ ЧЕРТЕЖЕЙ

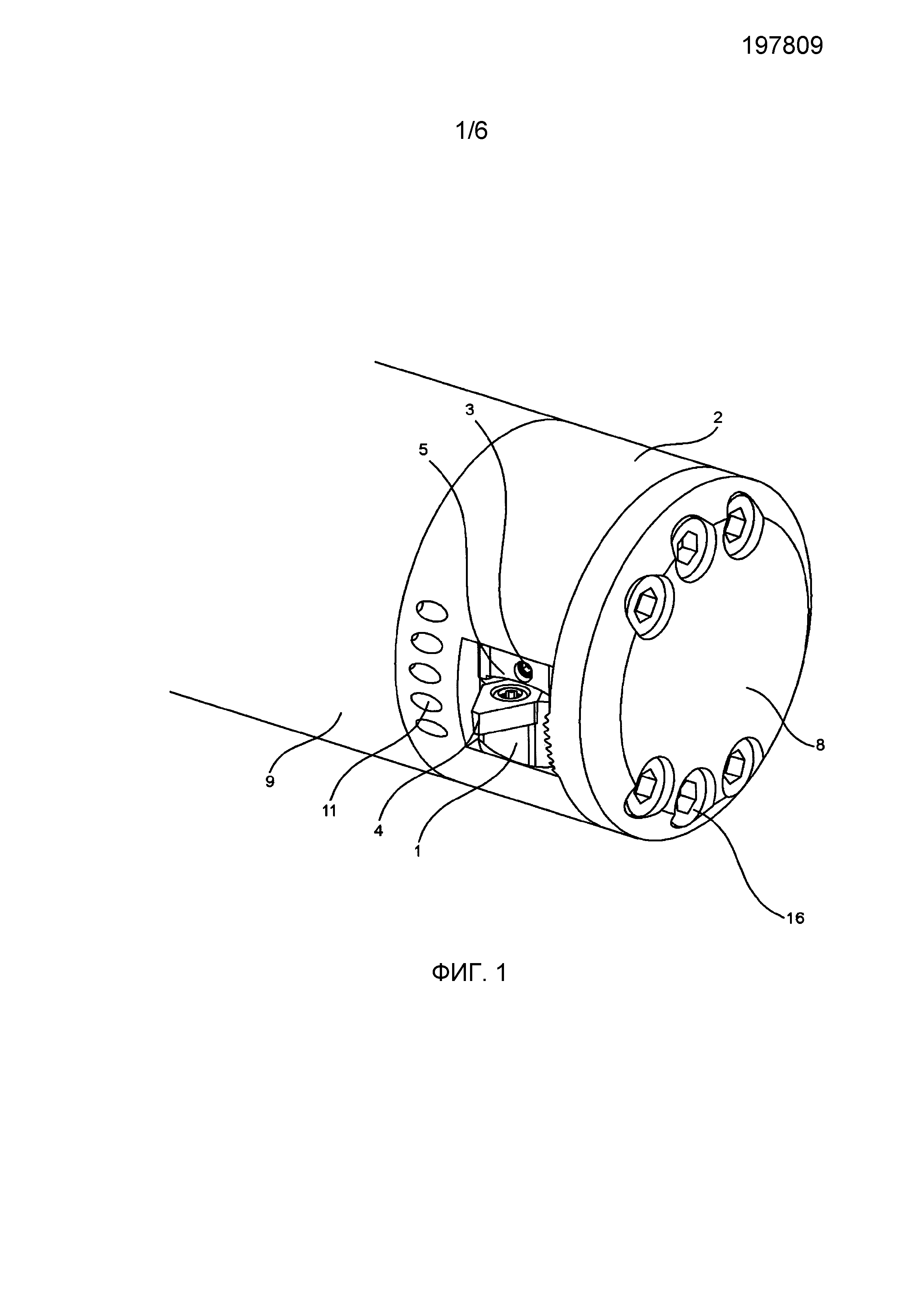

На фиг.1 представлен вариант осуществления изобретения, показывающий переднюю часть сверлильного шпинделя;

Фиг.2 показывает изобретение, как показано на фиг.1, более подробно, где передняя часть была разрезана;

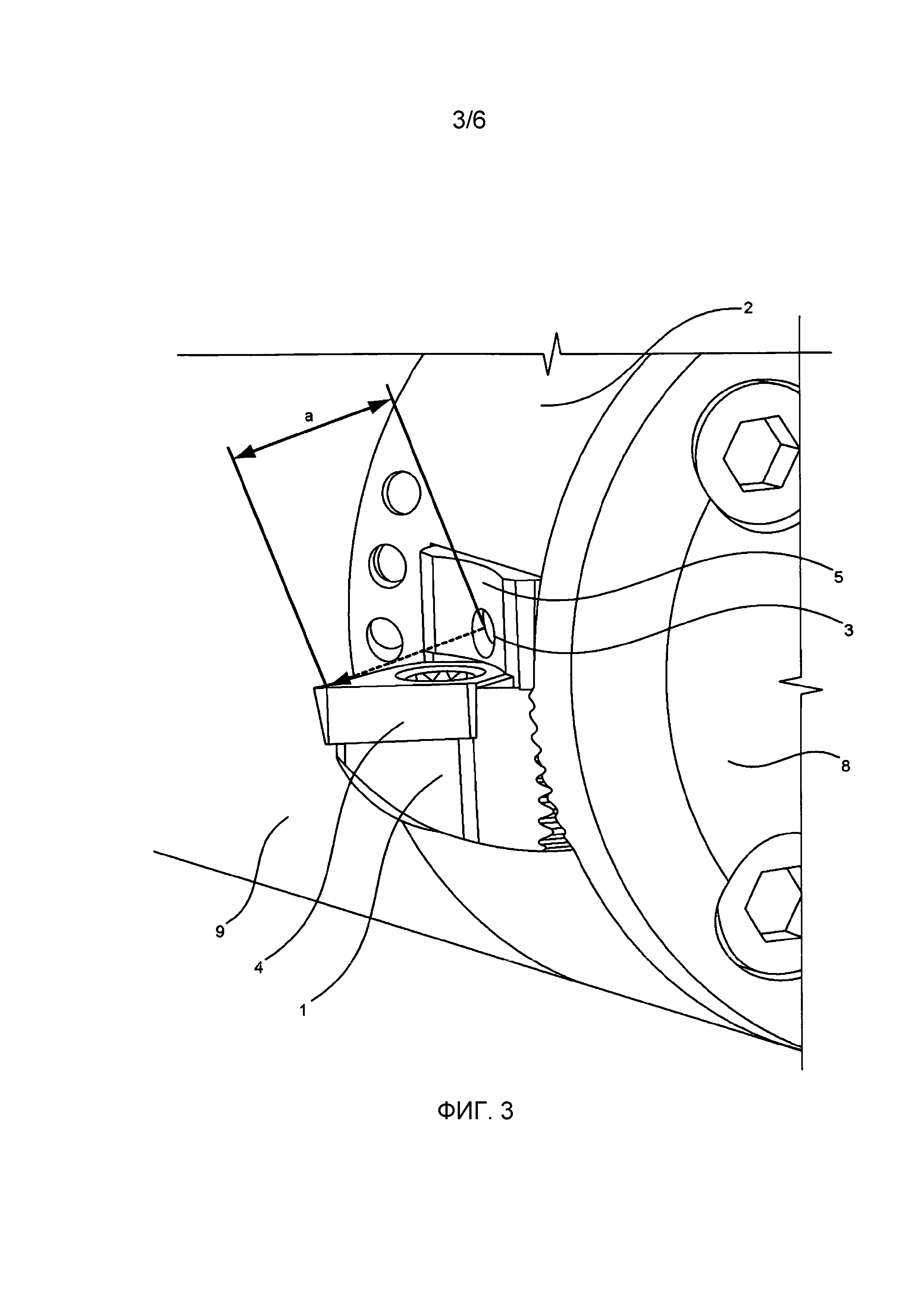

Фиг.3 показывает изобретение, как показано на фиг.1, более подробно, где режущая головка показана в наружном положении с соплом согласно изобретению;

Фиг.4 показывает изобретение, как показано на фиг.1, более подробно, где режущая головка показана в наружном положении с удаленной передней крышкой, где показаны салазки режущего элемента и приводная штанга согласно изобретению;

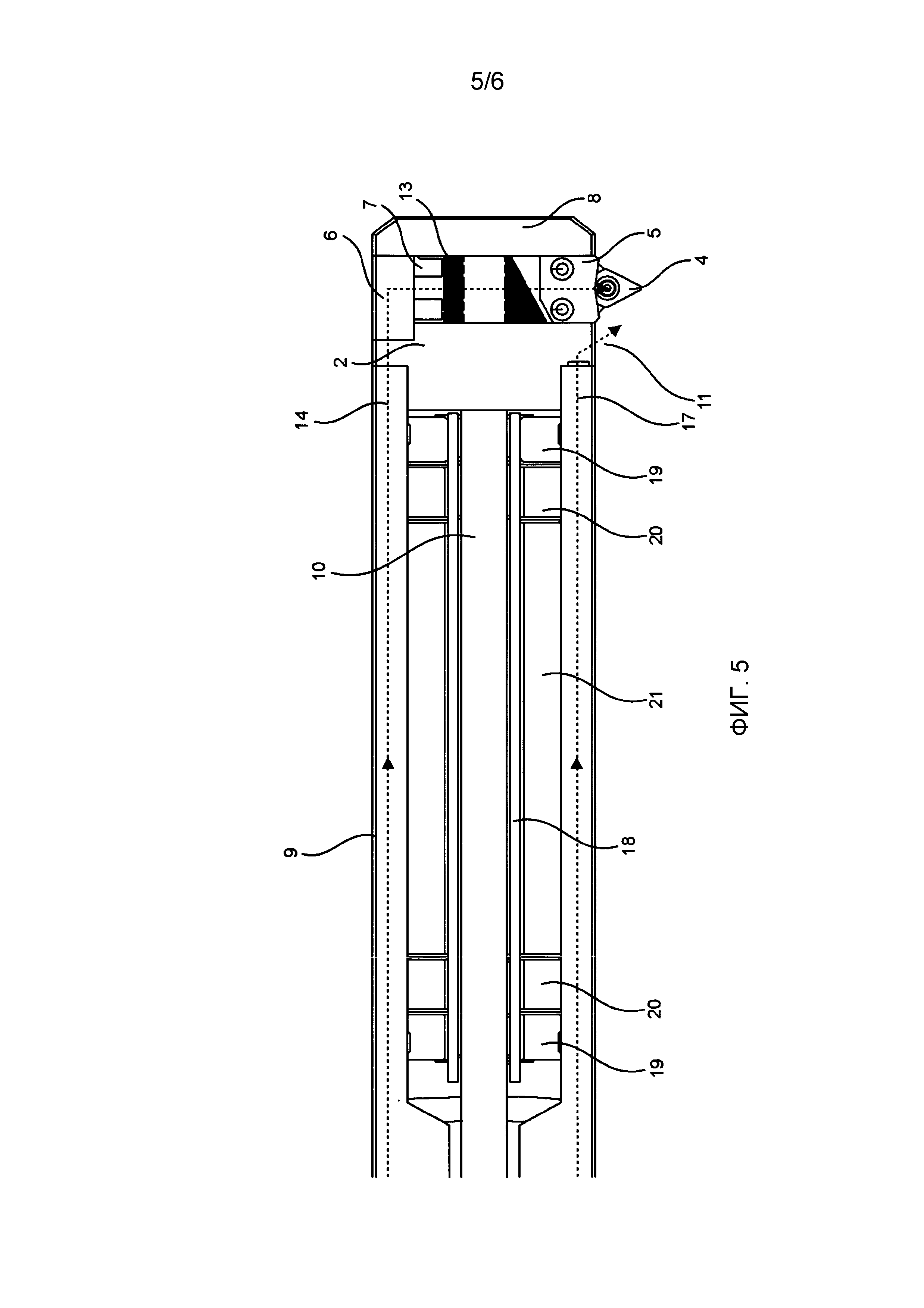

Фиг.5 показывает сверлильный шпиндель в разрезе с демпфирующей системой с другого угла, где показаны салазки режущего элемента, приводная штанга и ее прохождение через демпфирующую систему, а также перенос жидких охлаждающих средств согласно изобретению; и

Фиг.6 показывает переднюю часть сверлильного шпинделя в разрезе, где текучая среда для режущего элемента проводится через приводную штангу.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ СО ССЫЛКОЙ НА ПРИЛАГАЕМЫЕ ЧЕРТЕЖИ

На фиг.1 представлен обзор изобретения, показанный в конце сверлильного шпинделя, содержащего главный элемент 2. Главный элемент 2 закреплен на корпусе 9 шпинделя, и передняя крышка 8 закреплена с помощью винтов 16 на главном элементе. Режущая головка 1 может вводиться в и из главного элемента 2. Сопловой блок 5 установлен на режущую головку 1. Здесь установлено сопло 3 высокого давления, которое выполнено с возможностью распылять текучую среду для режущего элемента на режущий элемент 4 под высокими давлениями. Посредством закрепления соплового блока 5 на режущей головке 1 гарантируется постоянное расстояние и одинаковый угол воздействия для струи, независимо от положения режущего элемента между соплом 3 и режущим элементом 4. Обычно, режущий элемент 4 является обычным удаляемым режущим элементом, изготовленным из твердого металла или из спеченного материала. Каналы или выпускные отверстия 11 для текучих сред для режущего элемента выпускает текучую среду для режущего элемента, чтобы удалить стружку из области режущего элемента.

Корпус 9 шпинделя обычно является статическим сверлильным шпинделем или вращающимся сверлильным шпинделем для закрепления на станке и для введения во вращающуюся заготовку, и поддерживает главный элемент 2 и переднюю крышку 8. Как видно, узел предназначен для поворота в боковой стенке в базовом отверстии, которое уже было сформировано. Из фиг.1 видны пять выпускных отверстий 11 для режущего элемента, которые выпускают текучую среду для режущего элемента с более высокой скоростью потока и под более низким давлением, чем текучая среда для режущего элемента, выбрасываемая из сопла 3 высокого давления. Одно сопло 3 высокого давления показано на резцедержателе 5, но два или более сопла могут использоваться, если это желательно. Сопло 3 высокого давления может в качестве альтернативы быть интегрировано в режущую головку 1, но это предоставит меньшую гибкость, и возможности регулировки будут снижены.

Крышка 8 может включать в себя функцию предоставления опоры для режущей головки 1, и может изолировать или закрывать конструкцию. Главный элемент 2 может отвечать за поддержку режущей головки, и может служить в качестве опоры для приводной штанги 10. Главный элемент может также служить в качестве канала для проведения текучей среды для режущего элемента.

Фиг.2 показывает сверлильный шпиндель в разрезе, и показывает режущую головку 1 с режущим элементом 4 и сопловым блоком 5, а также механизм для перемещения положения (b) режущего элемента 4 относительно центральной оси главного элемента 2. Режущая головка 1 показана с наклонными углублениями 13 (фиг.4), чтобы входить в зацепление с соответствующими наклонными углублениями в приводной штанге 10. Приводная штанга 10 может скользить в осевом направлении внутри главного элемента 2 и корпуса 9 шпинделя (фиг.1), и своим осевым перемещением она будет толкать режущую головку 1 в направлении, которое перпендикулярно оси приводной штанги и направлению движения. Расстояние (a) и угол (α) от струи до текучей среды для режущего элемента на центральном режущем элементе будет, при изменении расстояния (b) до режущей головки 1, оставаться постоянным. Приводная штанга 10 соединена с управляемым приводом на станке или узлом для ручной подачи.

Трубка 7 закрепляется в блоке 6 канала для жидкости, и таким образом соединяется с насосом высокого давления для текучей среды для режущего элемента, который, в свою очередь, соединен с каналом в главном элементе 2 и корпусе 9 шпинделя (фиг.1). Трубка заходит в отверстие режущей головки 1 и может скользить относительно режущей головки 1. Подходящие прокладки или уплотнители 12 могут располагаться внутри режущей головки 1, чтобы обеспечить изоляцию между ней и трубкой 7. В качестве альтернативы, прокладки или уплотнители 12 могли бы быть установлены на трубку 7 (не показано). Таким образом, допускается подвижный перенос текучей среды для режущего элемента под высокими давлениями между главным элементом 2 и режущей головкой посредством обеспечения возможности скольжения режущей головки к и от трубки 7. Канал через инструмент для текучей среды для режущего элемента показан пунктирными линиями. В качестве альтернативы, трубка может закрепляться в режущей головке 1 и может перемещаться в и из отверстия в блоке 6 канала для жидкости. Однако это потребует другого определения размеров, чем показанное на фигурах. Канал 14 для охлаждающей жидкости показан схематически. Канал идет от насоса высокого давления через канал в главном элементе 1, через блок 6 канала для жидкости, через трубку, которая закреплена в блоке 6 канала для жидкости, через отверстие в режущей головке 1, через сопловой блок 5 и через сопло 3. Насос высокого давления может являться насосом, способным предоставлять давление порядка 400 бар.

Фиг.3 показывает режущую головку 1 с режущим элементом 4, сопловым блоком 5 и соплом 3 во внешнем радиальном положении. Сопловой блок 5 с соплом 3 расположен над режущим элементом. На этой фигуре четко видно расположение сопла над и сзади режущего элемента. Так как сопло 3 расположено на сопловом узле 5, который опять же расположен на режущей головке 1, точка воздействия текучей среды для режущего элемента на режущий элемент поддерживается постоянной. Сопловой блок 5 закрепляется, как отдельная деталь, на режущей головке 1 (что более четко показано на фиг.5). Это позволяет заменять сопловые блоки 5, чтобы изменять угол α (показанный на фиг.2) и расстояние (a) с тем, чтобы сопло предоставляло различные точки воздействия на режущий элемент, или что делает узел приспосабливаемым к различным резкам. Также могут вставляться сопла, предоставляющие различные распределения для текучей среды для режущего элемента, или которые предоставляют различные давления и скорости потока, чтобы приспособить узел к различным ситуациям без необходимости заменять всю режущую головку 1 или сопловой блок 5. Передняя крышка 8 удерживает режущую головку на месте между ней и главным элементом 2, который, в свою очередь, закрепляется в корпусе 9 шпинделя.

Фиг.4 показывает главный элемент 2 с удаленной передней крышкой 8. Опять, режущая головка 1 показана с режущим элементом 4. Режущая головка 1 и передняя часть главного элемента 2 содержат взаимно соответствующие опорные углубления 15. Углубления 15 режущей головки 1 давят на соответствующие углубления главного элемента 2, и гарантируют, что режущая головка может перемещаться назад и вперед без люфта, и может, таким образом, гарантировать достаточные допустимые отклонения во время функционирования. Наклонные углубления 13 показаны в зацеплении с углублениями в приводной штанге 10. При продольном перемещении приводной штанги 10 режущая головка 1 будет также перемещаться с продольным перемещением, в значительной степени перпендикулярным приводной штанге, как пояснено выше. Наклонные углубления 13 могут быть заменены другими механизмами, например клином в клиновидном гнезде.

Фиг.5 показывает переднюю часть сверлильного шпинделя в разрезе с демпфирующей системой для удаления вибраций. Демпфирующая система содержит центральную трубку 18, диски 19, пружины или упругие тела 20 и демпфирующую массу 21. Приводная штанга 10 пропущена через центральную трубку 18 демпфирующей системы, и может проводится в осевом направлении возвратно поступательно без влияния на функцию демпфирующей системы.

На фиг.5 дополнительно показано, что канал 14 для текучей среды для режущего элемента для дробления стружки под высоким давлением проходит в продольном направлении внутри корпуса 9 шпинделя, и что канал 17 выпуска текучей среды для режущего элемента проходит таким же образом через корпус 9 шпинделя с противоположной стороны канала 14 для текучей среды для режущего элемента для дробления стружки. Канал 17 выпуска текучей среды для режущего элемента заканчивается на выпускном отверстии 11, которое выпускает текучую среду для режущего элемента на режущий элемент 4, чтобы унести стружку. Канал 14 для текучей среды для режущего элемента для дробления стружки проходит через главный элемент 2 и в блок 6 канала для жидкости. Трубка 7 закрепляется в блоке 6 канала для жидкости, и формирует продление канала 14 для текучей среды для режущего элемента для дробления стружки. Трубка 7 проходит в отверстии в режущей головке 1. Уплотнитель (ссылочный номер 12 на фиг.2), в форме уплотнительного кольца или подобного, предоставляет герметичное и скользящее соединение между трубкой 7 и режущей головкой 1. Это также приводит к тому, что текучая среда для режущего элемента под высоким давлением может проводиться к режущей головке в то же время, когда режущая головка может перемещаться относительно главного элемента 2 и т.д. Канал затем переходит в сопловой блок 5, который закреплен на режущей головке. Сопловый блок 5 содержит сопло (ссылочный номер 3 на фиг.1), которое приспособлено для выпуска текучей среды для режущего элемента на режущий элемент 4, чтобы дробить стружку, которая была разрублена на меньшие куски. Весь сопловой блок 5 или всего одно сопло в сопловом блоке 5 может быть заменено, чтобы изменить распределение или точку воздействия. Передняя крышка 8 удерживает режущую головку на месте в то же время, когда режущей головке позволено перемещение назад и вперед в перпендикулярном направлении относительно продольной оси корпуса 9 шпинделя. Каналы 14 и 17 могут быть изготовлены в виде обычных отверстий в корпусе 9 шпинделя, главного элемента 2, блока 6 канала для жидкости, режущей головки и соплового блока 5. Наклонные углубления 13 входят в наклонные углубления приводной штанги 10, как пояснено ранее. Давление в канале 14 для текучей среды для режущего элемента под высоким давлением будет вдавливать режущую головку 1 против наружного положения, и может внести вклад в демпфирование возможных вибрирующих движений между режущей головкой и остальными инструментами. Из фиг.5 понятно, как режущая головка скользящим образом расположена в пространстве, сформированном между передней крышкой 8 и главным элементом 2.

В качестве альтернативы, трубка 7 может, конечно, закрепляться на режущей головке, и уплотнители или уплотнительные кольца могут в этом случае располагаться в блоке 6 канала для жидкости. Текучая среда для режущего элемента, возможно, может переноситься с помощью других средств к трубке 7 для введения текучей среды для режущего элемента в режущую головку.

Фиг.6 показывает переднюю часть шпинделя сверлильного станка в разрезе с альтернативным переносом текучей среды для режущего элемента к подвижной режущей головке 1. Текучая среда для режущего элемента проводится через канал для текучей среды для режущего элемента в приводной штанге 10. Это обычно приводит к большему количеству уплотнителей, но тогда нет необходимости для проведения текучей среды для режущего элемента к сторонам главного элемента. На фигуре дополнительно показано, что канал 14 для текучей среды для режущего элемента для дробления стружки 14 под высокими давлениями проходит в продольном направлении внутри приводной штанги 10.

Канал для текучей среды для режущего элемента затем проводится во вторую трубку 22, устанавливаясь на приводной штанге 10. Вторая трубка 22 скользящим образом расположена между приводной штангой 10 и передней частью или крышкой 8. Трубка 22 проходит в отверстии в передней крышке 8. Уплотнитель 23, в форме уплотнительного кольца или подобного, предоставляет герметичное и скользящее соединение между трубкой 22 и передней крышкой 8. Из передней крышки 8 канал 4 для текучей среды для режущего элемента проводится в блок 6 канала для жидкости, трубку 7 и режущую головку 1. Это также приводит к тому, что текучие среды для режущего элемента под высоким давлением позволено перемещение относительно главного элемента 2 и т.д. Текучая среда для режущего элемента может, например, также проводиться снаружи приводной штанги 10, даже хотя это подразумевает большее количество уплотнителей и будет излишне усложняющим.

Вторая трубка 22 для переноса текучей среды для режущего элемента, которая проходит между приводной штангой 10 и передней крышкой 8, составляет часть канала 14, следовательно, позволяя скользящее перемещение между отверстием и трубкой 22, посредством этого трубка скользящим образом расположена в передней крышке 8, в приводной штанге 10, или в обеих. Отверстие в приводной штанге 10 и отверстие в крышке 8 для второй трубки параллельны направлению движения приводной штанги 10. Используются подходящие уплотнители, что гарантирует перенос текучей среды для режущего элемента без лишних протечек. В показанных решениях режущая головка перемещается перпендикулярно оси главного элемента. Однако этот угол может быть в некоторой степени изменен без отклонения от объема изобретения.

В показанных решениях линейное перемещение режущей головки обеспечивается наклонными углублениями или клиньями в режущей головке и приводной штанге. Однако другие механизмы также могут использоваться для переноса движения между приводной штангой и режущей головкой. Например, приводная штанга может поворачиваться относительно головки инструмента вместо линейного перемещения, и механизм переноса может в этом случае содержать зацепляющие зубцы, штифт на штанге в углублении на режущей головке, или другие известные механизмы. Однако считается, что показанный вариант осуществления предоставляет хорошую точность и благоприятные механические условия.

Реферат

Устройство содержит главный элемент с продольной осью и с по меньшей мере одной подвижной режущей головкой с режущим элементом, которая может перемещаться, по существу, перпендикулярно продольной оси главного элемента. Устройство содержит механизм для линейного перемещения. Сопло для выпуска текучей среды для режущего элемента на режущий элемент расположено на режущей головке и может перемещаться вместе с ней. Канал для жидкости находится в соединении с соплом и с источником текучей среды для режущего элемента под высоким давлением. Достигается подвод текучей среды под высоким давлением к перемещаемой режущей головке. 11 з.п. ф-лы, 6 ил.

Формула

отличающееся тем, что оно содержит

сопло (3) для дробления стружки посредством выпуска текучей среды на режущий элемент (4), при этом сопло (3) расположено на режущей головке (1) и выполнено с возможностью перемещения вместе с ней;

канал (14) для текучей среды в соединении с соплом (3) и с источником сжатой текучей среды для режущего элемента; и

трубку (7) для переноса текучей среды для режущего элемента, идущую между главным элементом (2) и режущей головкой (1), при этом трубка составляет часть канала (14) с обеспечением возможности скользящего перемещения между отверстием и трубкой (7) для прохода текучей среды для режущего элемента между главным элементом (2) и режущей головкой (1).

Комментарии