Обрабатывающий инструмент - RU2666200C1

Код документа: RU2666200C1

Чертежи

Описание

Настоящее изобретение относится к инструменту для механической обработки, имеющему основную часть, определяющую ось вращения, вокруг которой инструмент вращается при работе, по меньшей мере одно гнездо, образованное на основной части и предназначенное для размещения сменной режущей пластины, крепежный винт для крепления режущей пластины к гнезду и режущую пластину, прикрепленную к гнезду.

При обработке, например, металлических материалов часто используются инструменты, которые имеют основную часть, выполненную из относительно вязкого материала, например инструментальной стали, и одну или более режущих вставок, которые прикреплены к основной части и выполнены из твердого и износостойкого материала, в частности, цементированного карбида, металлокерамики, или режущих керамических пластин. Основная часть инструмента в этом случае выполнена с возможностью крепления к обрабатывающему станку, такому, как, в частности, фрезерный станок, или обрабатывающий центр, а режущая пластина, или режущие пластины, крепится/крепятся к основной части с обеспечением вхождения во взаимодействие с обрабатываемой деталью во время обработки. Режущие пластины обычно крепятся к основной части инструмента съемным образом, например посредством крепежных винтов, так что, если режущие кромки, взаимодействующие с деталью, изнашиваются, необходимо заменить только режущие пластины.

В частности, для обработки фрезеровкой известны инструменты, в которых на основной части в соответствующих гнездах установлено множество режущих пластин в конфигурации, в которой они проходят, по существу, спирально вокруг оси вращения основной части. В таких инструментах, которые часто называют "ножевыми резцами", например, ряд режущих пластин может проходить спирально вокруг основной части, или также возможно, например, что несколько рядов режущих пластин проходят спирально вокруг основной части. Для удаления стружек, которые возникают во время обработки детали, основная часть такого инструмента обычно имеет одну или более стружечных канавок, которые могут, в частности, проходить также по существу спирально вдоль основной части. В частности, в случае, когда на основной части расположено большое количество режущих пластин, очень трудно одновременно обеспечить надежное и точное позиционирование режущих пластин и хорошее удаление возникающих стружек.

В обычных инструментах такого типа, где гнездо для режущей пластины имеет, кроме нижней поверхности для поддержки нижней стороны режущей пластины, как боковую несущую поверхность для позиционирования режущей пластины по отношению к радиальному направлению, так и боковую несущую поверхность для позиционирования режущей пластины по отношению к осевому направлению, трудно согласовать хорошее удаление стружки и требуемое относительное позиционирование множества режущих пластин друг с другом. Эта проблема приобретает даже большее значение для режущих пластин, которые выступают из основной части в осевом направлении.

Указания направления "осевой", "радиальный" и "тангенциальный" используются в контексте настоящего описания, по отношению к оси вращения инструмента, если из контекста отчетливо не следует иное.

В патенте США №5542793 описана основная часть инструмента, в которой выполнено гнездо для сменной режущей пластины, так что режущая пластина опирается только своей нижней стороной на главную поверхность гнезда и своей боковой гранью на боковую несущую поверхность для радиального позиционирования. Режущая пластина позиционируется в осевом направлении основной части путем взаимодействия крепежного винта с соответствующим каналом в гнезде, причем размеры крепежного винта и размеры канала точно соответствуют друг другу, чтобы достичь точной ориентации в осевом направлении благодаря соответствию формы. Требуемая точная подгонка и координация крепежного винта и канала связаны с высокой стоимостью изготовления, относительно чувствительны к возникающему износу и чувствительны к допускам на изготовление режущей пластины.

Цель настоящего изобретения состоит в создании усовершенствованного инструмента для механической обработки.

Цель достигается посредством инструмента для механической обработки, описанного в п. 1 формулы изобретения.

Полезные усовершенствования приводятся в зависимых пунктах формулы изобретения.

Инструмент имеет основную часть, определяющую ось вращения, вокруг которой инструмент вращается при работе, по меньшей мере одно гнездо, выполненное на основной част и предназначенное для размещения сменной режущей пластины, крепежный винт для крепления режущей пластины в гнезде и режущую пластину, прикрепленную в гнезде. Гнездо имеет нижнюю поверхность, на которую опирается нижняя часть режущей пластины, и боковую несущую поверхность, на которую должна опираться боковая грань режущей пластины. На нижней поверхности образован канал для приема крепежного винта. Канал имеет резьбовую часть на расстоянии от нижней поверхности и, ближе к нижней поверхности, часть, на которой нет резьбы. Крепежный винт имеет резьбовую часть для взаимодействия с резьбовой частью канала, головную часть, удерживаемую в сквозном отверстии в режущей пластине, и стержневую безрезьбовую часть, расположенную между резьбовой частью и головной частью. Поперечное сечение стержневой безрезьбовой части винта меньше, чем поперечное сечение безрезьбовой части канала. Режущая пластина закреплена в гнезде таким образом, что головная часть крепежного винта опирается в сквозном отверстии в режущей пластине, резьбовая часть крепежного винта находится во взаимодействии с резьбовой частью канала, и крепежный винт упруго изогнут таким образом, что стержневая безрезьбовая часть опирается на безрезьбовую часть канала на стороне, удаленной от боковой несущей поверхности, и расположена на расстоянии от безрезьбовой части канала на стороне, обращенной к боковой несущей поверхности.

Инструмент может быть, в частности, фрезеровочным инструментом, имеющим множество режущих пластин, прикрепленных в соответствующих гнездах. В этом случае, например, возможно что все режущие пластины прикреплены в соответствующих гнездах определенным образом, или, также, возможно например, что только те режущие пластины, которые выступают из основной части в осевом направлении, прикреплены в соответствующих гнездах указанным определенным образом. Так как стержневая безрезьбовая часть винта имеет меньшее поперечное сечение, чем безрезьбовая часть канала, т.е. безрезьбовая часть канала имеет больший размер на всей протяженности вокруг стержневой безрезьбовой части, и упомянутое превосходство в размере гораздо больше, чем допуски на изготовления, то при затягивании крепежного винта для крепления режущей пластины в гнезде обеспечена свободная подвижность стержневой безрезьбовой части винта как в осевом направлении, так и в радиальном направлении. Это преимущество в размере обеспечивает экономически эффективное изготовление гнезда и образованного в нем канала, так как допустимы относительно большие допуски при изготовлении. Так как, когда режущая пластина закреплена в гнезде, крепежный винт упруго изогнут таким образом, что его стержневая безрезьбовая часть опирается на безрезьбовую часть канала на стороне, удаленной от боковой несущей поверхности, то положение режущей пластины в направлении, параллельном боковой несущей поверхности, зафиксировано благодаря положению и форме этой стороны безрезьбовой части канала. Во время упругого изгиба крепежного винта режущая пластина ориентируется в гнезде следующим образом. Когда боковая несущая поверхность проходит, например, как радиальная несущая поверхность, по существу параллельная оси вращения, осевое положение режущей пластины, таким образом, зафиксировано благодаря взаимодействию стержневой безрезьбовой части винта с безрезьбовой частью канала. Если, с другой стороны, - в другом варианте - боковая несущая поверхность проходит, например, как осевая несущая поверхность, по существу перпендикулярно оси вращения, этим взаимодействием зафиксировано радиальное положение режущей пластины. Боковая несущая поверхность, таким образом, может иметь различные ориентации относительно оси вращения. Конфигурация, согласно изобретению, крепления режущей пластины очень экономически эффективна для производства, относительно нечувствительна к допускам изготовления и явлениям износа и, тем не менее, позволяет режущей пластине надежно позиционироваться относительно двух пространственных направлений, с помощью нижней поверхности и боковой несущей поверхности, и относительно третьего пространственного направления благодаря взаимодействию головной части крепежного винта со сквозным каналом в режущей пластине, или стержневой безрезьбовой части с безрезьбовой частью канала.

Согласно одному усовершенствованию, режущая пластина ориентирована в направлении, которое проходит перпендикулярно к поверхности, нормальной к боковой несущей поверхности, и перпендикулярно к поверхности, нормальной к нижней поверхности, путем взаимодействия головной части крепежного винта со сквозным отверстием в режущей пластине. Другими словами, режущая пластина не фиксируется в третьем пространственном направлении путем упора в следующую боковую несущую поверхность, напротив - благодаря конфигурации стержневой безрезьбовой части и безрезьбовой части канала - только путем взаимодействия головной части со сквозным отверстием. Так как не требуется несущая поверхность относительно третьего пространственного направления, существует значительная свобода конструирования для расположения множества режущих пластин на основной части инструмента, и может быть обеспечено достаточно места для надежного удаления стружки.

Согласно одному варианту, безрезьбовая часть канала имеет вогнуто искривленную форму на стороне, удаленной от боковой несущей поверхности. В этом случае, когда режущая пластина крепится в гнезде, стержневая безрезьбовая часть крепежного винта с большой вероятностью перемещается в область безрезьбовой части канала, наиболее удаленную от боковой несущей поверхности. Таким образом, режущая пластина надежно ориентирована во время закрепления. Что касается формы безрезьбовой части канала, в этом случае существует относительно большая возможность свободы конструирования. В частности, форма безрезьбовой части канала на стороне, обращенной к боковой несущей поверхности, является относительно неважной. Безрезьбовая часть канала может иметь, например, круглое поперечное сечение, диаметр которого значительно больше диаметра стержневой безрезьбовой части винта, или может быть в форме щели, или выполнена каким либо другим образом.

Согласно одному варианту, безрезьбовая часть канала в направлении, параллельном несущей поверхности и перпендикулярном продольной оси крепежного винта, шире диаметра стержневой безрезьбовой части винта. В этом случае имеется достаточный поперечный зазор между стержневой безрезьбовой частью винта и безрезьбовой частью канала, который значительно превосходит появляющиеся допуски изготовления, так что не только возможно экономически эффективное изготовление, но также стержневая безрезьбовая часть винта может перемещаться с большой вероятностью в безрезьбовой части канала для ориентирования режущей пластины.

Согласно одному варианту, поверхность, нормальная к боковой несущей поверхности, ориентирована преимущественно перпендикулярно оси вращения. В этом случае боковая несущая поверхность образована как радиальная несущая поверхность, т.е. для поддержки относительно сил, действующих радиально внутрь. Эта конфигурация позволяет осуществить хорошую конструкцию стружечной канавки, в особенности, в инструменте, имеющем множество расположенных по спирали режущих пластин.

Согласно одному варианту, безрезьбовая часть канала имеет по существу круглое поперечное сечение. Эта конфигурация позволяет осуществлять экономически эффективное изготовление безрезьбовой части канала путем сверления. Круглое поперечное сечение имеет в этом случае значительно больший размер по сравнению с поперечным сечением стержневой безрезьбовой части крепежного винта.

Согласно одному варианту, безрезьбовая часть канала выполнена параллельно резьбовой части канала. В принципе, безрезьбовая часть канала может также иметь другую ориентацию, но параллельное расположение обеспечивает особенно выгодное экономически изготовление. Предпочтительно, безрезьбовая часть канала может быть выполнена соосно с резьбовой частью канала.

Когда в гнезде нет дополнительной опорной поверхности в направлении, перпендикулярном боковой несущей поверхности и нижней поверхности, компоненты или элементы для позиционирования режущей пластины занимают особенно мало места.

Согласно одному варианту, область головной части крепежного винта, которая удерживается в сквозном отверстии в режущей пластине, сужается в направлении резьбовой части. В этом случае получается особенно надежное позиционирование режущей пластины.

Согласно одному варианту, продольная ось резьбового канала смещена в направлении боковой несущей поверхности относительно продольной оси сквозного отверстия в пластине, в плоскости контакта между головной частью крепежного винта и сквозным отверстием в режущей пластине. В этом случае режущая пластина не только надежно прижата к боковой несущей поверхности, но также становится возможным упругий изгиб крепежного винта (в частности, его стержневой безрезьбовой части) в сторону от боковой несущей поверхности. В частном случае, когда продольная ось резьбовой части канала проходит параллельно продольной оси сквозного отверстия пластины, продольная ось резьбового канала смещена полностью относительно продольной оси сквозного отверстия. В случае, когда продольная ось части резьбового канала не проходит параллельно продольной оси сквозного отверстия, тем не менее, важно, чтобы смещение, по меньшей мере, происходило в плоскости, в которой головная часть крепежного винта вступает в контакт со сквозным отверстием.

Согласно одному варианту, гнездо выполнено так, что закрепленная в нем режущая пластина выступает из основной части в осевом направлении. В случае, когда режущие пластины расположены так, что они выступают в осевом направлении из основной части, хорошее удаление стружки еще более затруднено, в частности, когда фрезеровочный инструмент имеет множество режущих пластин, расположенных по спирали вокруг оси вращения.

Согласно одному варианту, инструмент имеет множество гнезд, расположенных по спирали вдоль оси вращения и предназначенных для режущих пластин. Предпочтительно, инструмент может иметь множество проходящих по спирали рядов гнезд для режущих пластин.

Дальнейшие преимущества и предпочтительные аспекты изобретения будут понятны из следующего описания, со ссылкой на приложенные чертежи.

На чертежах:

Фиг. 1 изображает вид в аксонометрии инструмента для обработки согласно варианту выполнения, в котором только в некоторых гнездах для режущих пластин расположены указанные пластины;

Фиг. 2 изображает увеличенный вид фрагмента, показанного на фиг. 1;

Фиг. 3 изображает увеличенный вид гнезда для размещения сменной режущей пластины;

Фиг. 4 изображает вид сбоку крепежного винта;

Фиг. 5 изображает схематический разрез гнезда с установленной в нем режущей пластиной без крепежного винта;

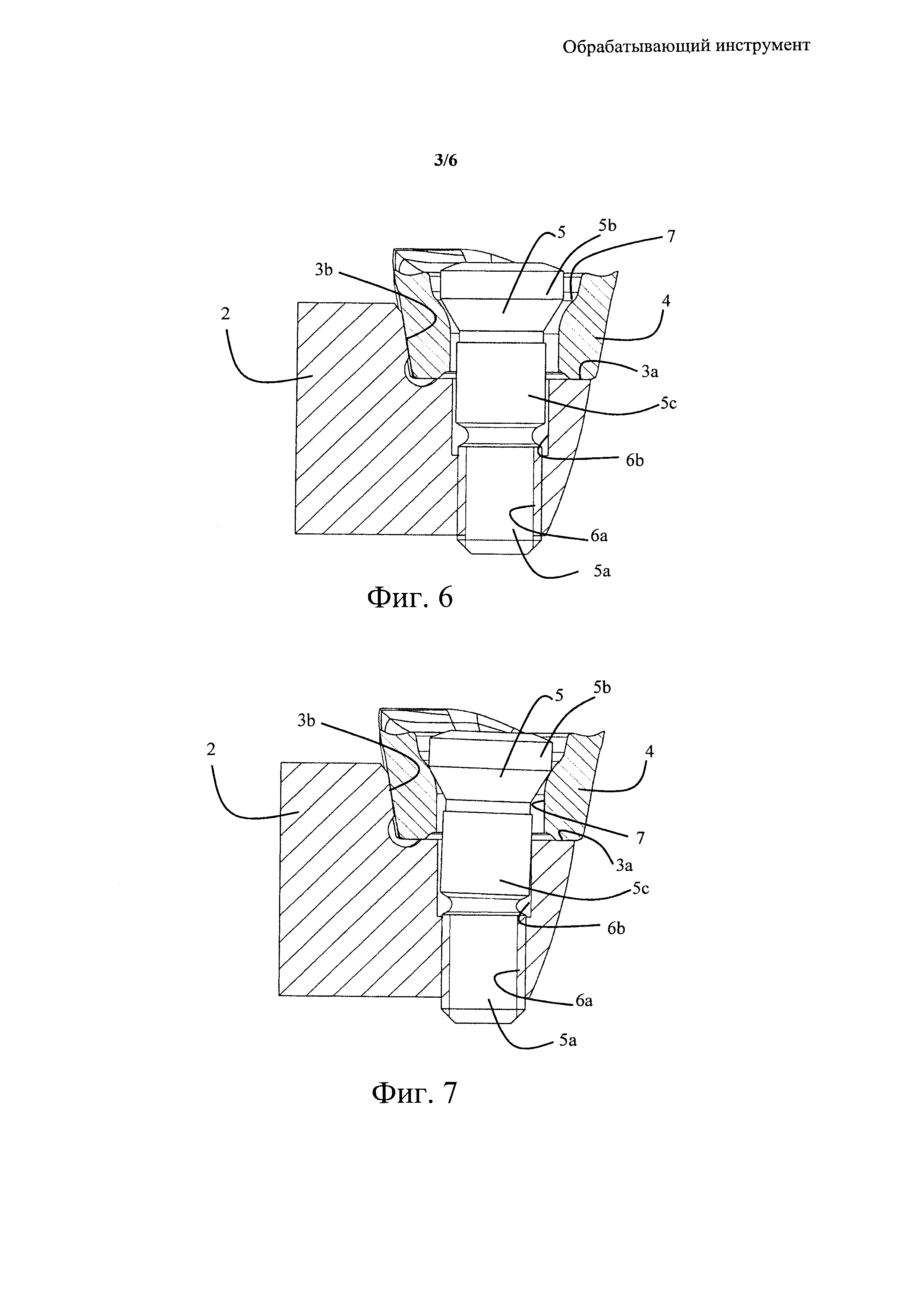

Фиг. 6 изображает схематический разрез гнезда с установленной в нем режущей пластиной и с крепежным винтом, находящимся в первом положении, в котором крепежный винт еще не затянут;

Фиг. 7 изображает схематический разрез гнезда с установленной в нем режущей пластиной и с крепежным винтом, находящимся во втором положении, в котором крепежный винт затянут;

Фиг.8а) иллюстрирует схематически ориентацию между стержневой безрезьбовой частью крепежного винта и безрезьбовой частью канала гнезда в указанном варианте выполнения, в первом состоянии;

Фиг. 8b) иллюстрирует схематически ориентацию между стержневой безрезьбовой частью крепежного винта и безрезьбовой частью канала гнезда во втором состоянии;

Фиг. 9 изображает схематическую иллюстрацию для объяснения точной ориентации стержневой безрезьбовой части винта в безрезьбовой части канала во втором состоянии в указанном варианте выполнения;

Фиг. 10а) изображает схематическую иллюстрацию, соответствующую фиг. 8а) в первом варианте, в котором безрезьбовая часть канала имеет поперечное сечение другой формы;

Фиг. 10b) изображает схематическую иллюстрацию, соответствующую фиг. 8b) в первом варианте;

Фиг. 11а) изображает схематическую иллюстрацию, соответствующую фиг. 8а) во втором варианте, в котором безрезьбовая часть канала имеет поперечное сечение другой формы;

Фиг. 11b) изображает схематическую иллюстрацию, соответствующую фиг. 8b) во втором варианте;

Фиг. 12 схематически иллюстрирует гнездо 3 в усовершенствованном варианте выполнения;

Фиг. 13 изображает схематически разрез части, показанной на фиг. 12.

Вариант выполнения изобретения

Вариант выполнения изобретения описан ниже подробно со ссылкой на фиг. 1-9.

Фиг. 1 показывает вид в аксонометрии инструмента 1 для механической обработки, согласно варианту выполнения. В этом варианте выполнения инструмент 1 представляет собой фрезерный инструмент. Однако следует заметить, что предложенное решение может также использоваться в других инструментах, в частности, в инструментах для сверления или для токарной обработки.

Инструмент 1 согласно этому варианту выполнения имеет основную часть 2 с гнездами 3, расположенными по спирали вокруг оси вращения R основной части 2 и предназначенными для размещения сменных режущих пластин 4. Основная часть 2 выполнена с возможностью присоединения своим первым концом 2а к обрабатывающему станку, в частности, к фрезерному станку, и с возможностью вращения вокруг оси вращения R при работе. Второй конец 2b, удаленный от первого конца 2а, образует свободный конец, обращенный к детали, которую надо обработать во время работы.

В примерном варианте выполнения, показанном специально на чертежах, инструмент 1 выполнен в виде инструмента, известного как ножевой резец, в котором несколько рядов гнезд 3 для размещения режущих пластин 4 расположены спирально вокруг оси вращения. Однако следует заметить, что такая конфигурация не является обязательной и описанное решение может также использоваться в других инструментах.

Основная часть 2 изготавливается из относительно вязкого материала и может быть изготовлена, например, из инструментальной стали. Режущие пластины 4 изготавливаются из значительно более твердого материала, и они должны входить во взаимодействие с обрабатываемой деталью в процессе работы. Режущие пластины могут быть в этом случае изготовлены по известной технологии из цементированного карбида, металлокерамики или режущей керамики. Режущие пластины 4 крепятся в соответствующих гнездах 3 с помощью крепежных винтов 5, как описано более подробно ниже.

В примерном варианте выполнения, описанном более подробно ниже, все режущие пластины 4 расположены по существу одинаково в соответствующих гнездах 3, и поэтому способ крепления ниже описан подробно только для одного из гнезд 3. Хотя в конкретном примерном варианте выполнения крепление осуществляется по существу таким же способом для всех режущих пластин 4, также, в принципе, можно крепить некоторые режущие пластины несколько иным способом. В этом случае, однако, способ крепления, описанный ниже, особенно предпочтителен, в частности, для крепления режущих пластин 4, которые выступают из свободного конца 2b основной части 2 и одна режущая кромка которых проходит в осевом направлении. Осевое направление здесь следует понимать как направление, которое проходит параллельно оси вращения R.

Конфигурация гнезд 3 описана более подробно ниже со ссылкой на фиг. 3, на примере гнезда 3, расположенного на свободном конце 2b основной части 2.

Как можно видеть на фиг. 3, гнездо 3 имеет нижнюю поверхность 3а, на которую опирается нижняя часть режущей пластины 4. В примерном варианте выполнения, проиллюстрированном на чертежах, нижняя поверхность 3а в этом случае проходит приблизительно перпендикулярно тангенциальному направлению, так что режущие силы, которые возникают во время обработки, передаются, главным образом, нижней поверхности 3а. На нижней поверхности 3а образован канал 6 для размещения нижней части крепежного винта 5, что описано более подробно ниже.

Как можно видеть на фиг. 3, гнездо 3 также имеет боковую несущую поверхность 3b, которая проходит поперечно к нижней поверхности 3а и в которую должна упираться боковая грань пластины 4. Боковая несущая поверхность 3b может проходить, например, по существу перпендикулярно к нижней поверхности 3а, но может быть расположена под другим углом. Как можно видеть на фиг. 3, боковая несущая поверхность 3b разделена выемкой на две части в примерном варианте, но непрерывная конфигурация поперечной несущей поверхности 3b также возможна.

Гнездо 3 предназначено для размещения пластины 4 так, что пластина 4 опирается в гнезде 3 только своей нижней частью и одной из своих боковых граней. Следовательно, гнездо 3 не имеет дополнительной боковой несущей поверхности для поддержки дополнительной боковой грани пластины 4. В результате такой конфигурации пластина 4 ориентирована и закреплена по отношению к двум пространственным направлениям в гнезде 3 посредством нижней поверхности 3а и боковой несущей поверхности 3b. Ориентирование и крепление по отношению к третьему пространственному направлению происходит благодаря взаимодействию крепежного винта 5 со сквозным отверстием 7 в режущей пластине 4 и с каналом 6, образованным на поверхности 3а, как объяснено более подробно ниже.

В примерном проиллюстрированном варианте выполнения боковая несущая поверхность 3b является поверхностью для упора в радиальном направлении для поддержки пластины 4 относительно сил, действующих в радиальном направлении X, и, таким образом, проходит в основном перпендикулярно к радиальному направлению X. Такая ориентация является предпочтительной в специально представленном фрезеровочном инструменте. Однако следует заметить, что боковая несущая поверхность 3b может также иметь другую ориентацию, например, может быть выполнена с обеспечением удержания режущей пластины по отношению к силам, действующим в осевом направлении и, таким образом, может проходить, например, по существу перпендикулярно к осевому направлению. Однако, в дополнение к этим очень специфическим ориентациям также возможны другие ориентации боковой несущей поверхности 3b.

Ниже со ссылкой на фиг. 4 крепежный винт 5 описан более подробно.

Крепежный винт 5 имеет резьбовую часть 5а, головную часть 5b и безрезьбовую стержневую часть 5с, расположенную между резьбовой частью 5а и головной частью 5b. Головная часть 5b имеет на своем свободном конце элемент для взаимодействия с завинчивающим инструментом для завинчивания и отвинчивания винта 5. Хотя такой элемент на фиг. 4 показан в виде шестиугольной выемки, также возможны другие конфигурации, которые можно найти в уровне техники. Резьбовая часть 5а может входить во взаимодействие с соответствующей областью канала 6 в гнезде 3, такой как резьбовая часть 6а канала. На стороне, обращенной к резьбовой части 5а винта, головная часть 5b имеет форму, сужающуюся в направлении резьбовой части 5а, и может входить во взаимодействие со сквозным отверстием 7 в пластине 5. Например, возможна коническая конфигурация.

Стержневая безрезьбовая часть 5с винта имеет по существу круглую цилиндрическую конфигурацию, как можно видеть на фиг. 4. Хотя стержневая безрезьбовая часть 5с имеет, в этом варианте выполнения, поперечное сечение, которое несколько больше, чем поперечное сечение резьбовой части 5а, стержневая безрезьбовая часть 5с может также иметь, например, меньший диаметр. В иллюстрируемом варианте выполнения между резьбовой частью 5а и стержневой безрезьбовой частью 5с образована окружная канавка, которая увеличивает способность упругой деформации винта 5 в направлении, перпендикулярном к его продольной оси. Однако следует заметить, что такая канавка не является абсолютно необходимой.

Далее более подробно описана конфигурация канала 6, выполненного на нижней поверхности 3а гнезда.

Как можно видеть, в частности, на фиг. 5, канал 6 в области, отстоящей от нижней поверхности 3а гнезда 3, имеет резьбовой канал 6а, который соответствует резьбовой части 5а крепежного винта 5. Ближе к нижней поверхности 3а гнезда 3 канал 6 имеет безрезьбовую часть 6b, которая имеет большее поперечное сечение в направлении, перпендикулярном к оси канала, затем резьбовую часть 6а канала. В проиллюстрированном варианте выполнения резьбовая часть 6а канала переходит в безрезьбовую часть 6b с образованием ступени. Хотя в этом варианте показан канал 6, который проходит от нижней поверхности 3а через материал основной части 2 и выполнен открытым на задней стороне, обеспечивая, таким образом, особенно легкое изготовление, канал 6 может также быть выполнен закрытым на конце, удаленном от нижней поверхности 3а.

В этом варианте выполнения канал 6 проходит на всю свою глубину, по существу, перпендикулярно нижней поверхности 3а гнезда 3. Как вариант также возможно, однако, что канал 6 проходит наклонно к нижней поверхности 3а. Кроме того, также возможно, например, чтобы продольная ось резьбовой части 6а канала и продольная ось безрезьбовой части 6b канала были выполнены со смещением относительно друг друга и/или проходили под углом друг к другу. Однако параллельная и, в частности, соосная конфигурация резьбовой части 6а и безрезьбовой части 6b канала позволяют особенно экономически выгодное изготовление.

В направлении, перпендикулярном продольной оси резьбовой части 6а канала, безрезьбовая часть 6b канала имеет поперечное сечение, которое много больше, чем поперечное сечение стержневой безрезьбовой части 5с крепежного винта, так что стержневая часть 5с может быть вставлена в безрезьбовую части 6b канала с зазором по всей окружности. В примерном варианте выполнения безрезьбовая часть 6b канала имеет, например, круглое поперечное сечение, которое имеет значительно больший размер по сравнению со стержневой безрезьбовой частью 5b, причем упомянутый размер значительно превосходит величину обычных допусков. Это гарантирует, что в случае упругой деформации крепежного винта 5, стержневая безрезьбовая часть 5с может перемещаться в безрезьбовой части 6b канала в направлениях, перпендикулярных продольной оси винта 5. Частный случай соосной конфигурации резьбовой части 6а и безрезьбовой части 6b канала и круглого поперечного сечения безрезьбовой части 6b канала проиллюстрирован на фиг. 8а). Можно видеть, что стержневая безрезьбовая часть 5с имеет зазор по всей окружности в безрезьбовой части 6b канала. Безрезьбовая часть 6b канала (также) имеет вогнутую форму на своей стороне, удаленной от поперечной несущей поверхности 3b, и радиус упомянутой вогнутой формы превышает радиус стержневой безрезьбовой части 5с винта.

Как можно видеть на фиг. 5, продольная ось Z резьбовой части 6а канала расположена с небольшим смещением к боковой несущей поверхности 3b по отношению к продольной оси W сквозного отверстия 7 в режущей пластине 4, когда режущая пластина 4 расположена в гнезде 3. В частном случае, иллюстрирующем параллельную ориентацию продольной оси Z резьбовой части 6а канала и продольной оси W сквозного отверстия 7, это смещение присутствует вдоль всей протяженности продольных осей Z, W. Также возможно, однако, что соответствующие продольные оси Z и W составляют угол друг с другом. В этом случае соответствующий эффект достигается, когда описанное смещение продольной оси Z резьбовой части 6а канала имеется в верхнем местоположении, в котором головная часть 5b крепежного винта 5 вступает в контакт со сквозным отверстием 7 в пластине 4.

Ниже со ссылкой на фиг. 6 и 7 описано, как режущая пластина 4 крепится к гнезду 3 посредством винта 5. Фиг. 6 иллюстрирует первое состояние, в котором винт 5 еще не затянут.Можно видеть, что резьбовая часть 5а винта 5 размещена в резьбовой части 6а канала, и стержневая безрезьбовая часть 5с винта 5 имеет зазор со всех сторон относительно стенки безрезьбовой части 6b канала. Это первое состояние также схематически показано на фиг. 8а).

Когда крепежный винт 5 затянут, нижняя сторона головной части 5b винта опирается на поверхность сквозного отверстия 7 в режущей пластине 4. Из-за смещения продольной оси Z резьбовой части 6а относительно продольной оси W сквозного отверстия 7, головная часть 5b касается поверхности сквозного отверстия 7 сначала на стороне, которая обращена к боковой несущей поверхности 3b, так что верхняя часть крепежного винта 5 упруго отклоняется. В этом процессе, головная часть 5b и стержневая безрезьбовая часть 5с винта отклоняются в направлении от боковой несущей поверхности 3b, и режущая пластина 4 прижимается к боковой несущей поверхности 3b боковой гранью. При затягивании винта 5 пластина 4, в результате, прижимается своей нижней частью к нижней поверхности 3а гнезда, а боковой гранью - к боковой несущей поверхности 3b, так что пластина 4 таким образом фиксируется относительно двух пространственных направлений.

Во время упругого изгиба винта 5 стержневая безрезьбовая часть 5с также перемещается в направлении Y в сторону от боковой несущей поверхности 3b гнезда, как схематически показано на фиг. 8b) и фиг. 9. Так как безрезьбовая часть 6b канала имеет больший размер, по отношению к стержневой части 5с винта, стержневая часть 5с может передвинуться на расстояние AY в безрезьбовой части 6b канала. Вследствие большего размера безрезьбовой части 6b канала в направлении, перпендикулярном направлению Y, и ее вогнутой изогнутой формы на стороне, удаленной от боковой несущей поверхности 3b, стержневая часть 5с перемещается - направляемая стенкой безрезьбовой части 6b канала - пока не расположится в области безрезьбовой части 6b канала, наиболее удаленной от боковой несущей поверхности 3b. Вследствие вогнуто искривленной формы безрезьбовой части 6b канала, пластина 4 одновременно ориентирована и зажата в третьем пространственном направлении (т.е. в направлении, перпендикулярном к поверхности, нормальной к боковой несущей поверхности 3а и перпендикулярной к поверхности, нормальной к нижней поверхности 3b).

Во втором состоянии, показанном на фиг. 8б) и фиг. 9, на которой винт 5 затянут, стержневая часть 5с винта упирается в безрезьбовую часть 6b канала на стороне, удаленной от боковой несущей поверхности 3b. На стороне, обращенной к боковой несущей поверхности 3b, стержневая часть 5с находится на расстоянии от стенки безрезьбовой части 6b канала. При проектировании безрезьбовой части 6b канала и поперечного смещения между продольной осью Z резьбовой части 6а канала и продольной осью W сквозного отверстия 7 нужно обратить внимание на то, чтобы обеспечить возможность упругого деформирования винта 5 достаточно далеко, чтобы стержневая часть 5с прижималась к безрезьбовой части 6b канала на стороне, удаленной от боковой несущей поверхности 3b в затянутом втором состоянии.

Хотя, в отношении этого варианта выполнения была описана конфигурация, в которой безрезьбовая часть 6b канала имеет цилиндрическую форму, по существу, с круглым поперечным сечением, что, в частности, позволяет легкое и экономически выгодное изготовление, форма безрезьбовой части 6b канала не ограничивается этим, как описано в следующем тексте в качестве примера, на основе усовершенствования и двух вариантов.

УСОВЕРШЕНСТВОВАНИЕ

Усовершенствование описанного варианта выполнения ниже описано со ссылкой на фиг. 12 и 13.

Усовершенствование отличается от описанного выше варианта выполнения тем, что безрезьбовая часть 6b канала дополнительно приспособлена специально к форме стержневой части 5с на удаленной от боковой несущей поверхности 3b стороне, в которую стержневая часть 5с крепежного винта упирается в безрезьбовой части 6b канала в затянутом втором состоянии.

Согласно усовершенствованию, безрезьбовая часть 6b канала на стороне, удаленной от боковой несущей поверхности 3b, имеет контактную поверхность 6 с, на которую опирается стержневая часть 5с в упруго изогнутом состоянии. Контактная поверхность 6 с выполнена в стенке безрезьбовой части 6b канала в виде цилиндрической поверхности, радиус которой соответствует, по существу, радиусу стержневой части 5с винта. Ось цилиндра контактной поверхности 6 с несколько наклонена по отношению к продольной оси Z резьбовой части 6а канала. В примере, специально показанном на фиг. 12 и 13, ось цилиндра контактной поверхности 6 с наклонена, например, под углом, при котором стержневая часть 5с винта наклонена по отношению к его резьбовой части 5а в упруго изогнутом состоянии. Ориентация и радиус контактной поверхности 6 с, таким образом, согласованы с радиусом и ориентацией стержневой части 5с винта в упруго изогнутом состоянии.

В направлении наблюдения, показанном на фиг. 13, перпендикулярно продольной оси Z резьбовой части 6а канала можно видеть линию пересечения, которая является линией пересечения между наклоненной цилиндрической контактной поверхностью 6 с и цилиндрической поверхностью большего диаметра остальной безрезьбовой части 6b канала.

Описанный усовершенствованный вариант позволяет даже более точно позиционировать пластину 4.

ВАРИАНТЫ

Первый вариант осуществления изобретения описан ниже на основе фиг. 10а) и 10b).

Первый вариант отличается от вышеописанного варианта выполнения тем, что безрезьбовая часть 6b канала выполнена не как канал с круглым поперечным сечением, а в форме щели.

В этом варианте безрезьбовая часть 6b канала также имеет значительное превышение размера вокруг всей стержневой части 5с, так что стержневая часть 5с может перемещаться в направлениях, перпендикулярных к продольной оси винта 5 в безрезьбовой части 6b канала, как можно видеть на фиг. 10а) для первого состояния, в котором винт 5 еще не затянут.Кроме того, безрезьбовая часть 6b канала также имеет вогнуто искривленную форму на своей стороне, удаленной от боковой несущей поверхности 3b в этом варианте, так что стержневая часть 5с перемещается в ту область безрезьбовой части 6b канала, которая является наиболее удаленной от боковой несущей поверхности 3b гнезда, когда винт 5 затянут, и, таким образом, фиксирует пластину 4 надлежащим образом в третьем пространственном направлении.

Во втором варианте, показанном на фиг. 11а) и 11b), безрезьбовая часть 6b канала подобным образом имеет удлиненную конфигурацию и выполнена вогнуто искривленной на стороне, удаленной от боковой несущей поверхности 3b. В отличие от вышеописанной конфигурации, однако, безрезьбовая часть 6b канала выполнена не в виде щели, как во втором варианте, в котором сторона, обращенная к боковой несущей поверхности 3b, также вогнуто искривлена, а напротив, сторона, обращенная к боковой несущей поверхности 3b, проходит по существу перпендикулярно к боковым стенкам безрезьбовой части 6b канала.

Очевидно, что возможны другие варианты, в частности, другие формы безрезьбовой части 6b канала. Кроме того, безрезьбовая часть 6b канала может дополнительно иметь контактную поверхность 6 с в вариантах, описанных со ссылкой на усовершенствование основного варианта выполнения изобретения.

Реферат

Изобретение относится к инструментам для механической обработки материалов. Инструмент имеет основную часть, в которой выполнено по меньшей мере одно гнездо для закрепления режущей пластины посредством крепежного винта. Гнездо имеет нижнюю поверхность, на которую опирается нижняя часть режущей пластины, и боковую несущую поверхность. На нижней поверхности гнезда образован канал для размещения крепежного винта, имеющий резьбовую часть и расположенную ближе к нижней поверхности гнезда безрезьбовую часть. Режущая пластина закреплена в гнезде таким образом, что головная часть крепежного винта опирается в сквозном отверстии в режущей пластине, резьбовая часть крепежного винта находится во взаимодействии с резьбовой частью канала При этом крепежный винт упруго изогнут так, что его стержневая безрезьбовая часть опирается на безрезьбовую часть канала на стороне, удаленной от боковой несущей поверхности, и расположена на расстоянии от безрезьбовой части канала на стороне, обращенной к боковой несущей поверхности. Обеспечивается надежное и точное позиционирование режущих пластин и эффективный отвод стружки. 13 з.п. ф-лы, 13 ил.

Формула

Документы, цитированные в отчёте о поиске

Зажимной вспомогательный элемент и режущий инструмент с зажимным вспомогательным элементом

Сборный режущий инструмент

Комментарии