Фрикционный материал для изготовления тормозного устройства, тормозная колодка и способ ее изготовления - RU2570515C2

Код документа: RU2570515C2

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Данная заявка является продолжением и претендует на положительный эффект заявки США на патент №12/245222, поданной 03 октября 2008 г. и включенной в данную заявку полностью посредством отсылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к фрикционному материалу, не содержащему асбест, и, в частности, к фрикционному материалу для изготовления тормозных колодок, которые должны применяться в автомобилях и в промышленных установках.

УРОВЕНЬ ТЕХНИКИ

Медь, которая в настоящее время применяется в составе фрикционных материалов, не содержащих асбест, используемых для изготовления тормозных колодок, обеспечивает придание многих полезных свойств и характеристик, включая превосходную прочность, повышенный коэффициент трения при высоких температурах и превосходную способность к теплопередаче. Помимо этого, медь обеспечивает наличие многих других качеств, которые увеличивают срок службы фрикционного материала и компонентов деталей тормозов, а также способствует уменьшению образования тормозной пыли. Однако медь является дорогим материалом и, следовательно, специалисты в данной области нуждаются в более дешевых материалах для применения при изготовлении тормозных дисков.

Материалы, не содержащие асбеста (безасбестовые материалы), используемые для изготовления тормозных колодок, обычно включают титанаты, например, см. фрикционные материал, описанные в патенте США №6,656,240, выданном на имя Chiba et al. Титанаты могут обеспечить высокую термическую стабильность по сравнению с материалами на основе асбеста. Фрикционные материалы на основе титанатов, таких как гексатитанат и октатитанат, применяются благодаря тому, что они образуют покрытие на поверхности ротора в виде однородного и твердого передающего слоя. Однако, как и медь, титанаты также являются дорогими материалами и поэтому специалисты в данной области нуждаются в более дешевых материалах, которые можно применять для изготовления тормозных колодок.

Вместо меди и титанатов в материалах, не содержащих асбеста, используемых для изготовления тормозных колодок, использовали стальные волокна. В патенте США на имя Kesaven et al. за №6,220,405 описаны примеры фрикционных материалов, не содержащих меди, но использующих в своем составе стальные волокна. Однако стальные волокна не имеют многих полезных свойств меди и являются более фрикционно-агрессивными, что повышает степень износа ротора, для изготовления которого применяют фрикционные материалы. Кроме того, стальные волокна образуют пыль, которая может быстро и постоянно загрязнять поверхности обода колес у транспортных средств.

Были также созданы не содержащие меди и асбеста фрикционные материалы для изготовления тормозных колодок, содержащие большие количества пыли. В патенте №6,617,375 на имя Kobayashi et al. описаны примеры фрикционных материалов, изготовленных без применения меди и асбеста и включающих большие количества пыли орехов кешью. Однако получение таких материалов приводит к появлению большого процента брака и требует применения дорогостоящих стадий процесса.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

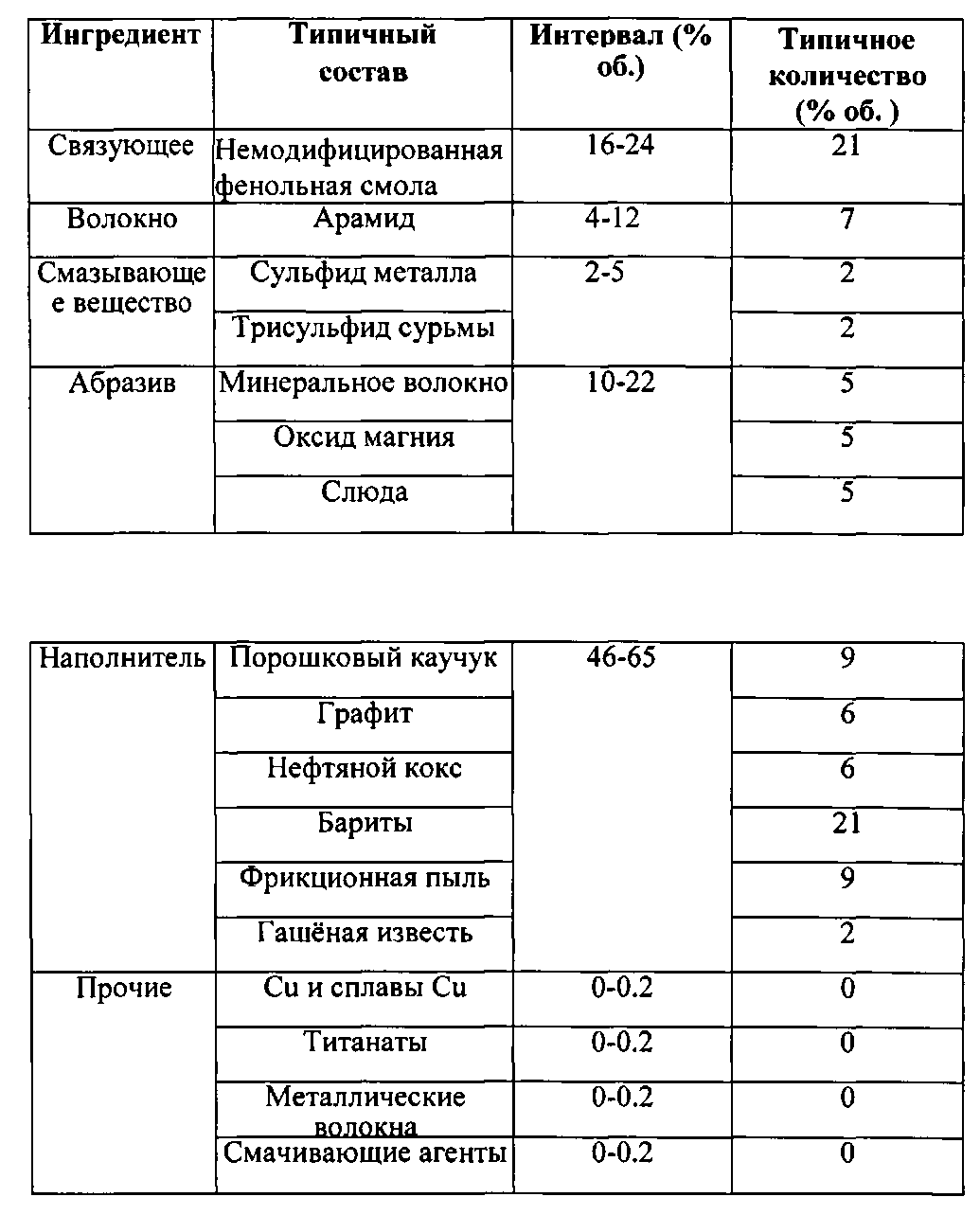

Один аспект данного изобретения относится к безасбестовому фрикционному материалу для изготовления тормозного устройства, который не содержит меди, металлических волокон и титанатов. Такой фрикционный материал содержит в процентах (% %) от объема фрикционного материала: связующее в количестве 15-24% об., волокно в количестве 3-13% об. и смазывающее вещество в количестве 2-6% об. Смазывающее вещество включает по меньшей мере один сульфид. Фрикционный материал содержит дополнительно по меньшей мере один абразивный материал в количестве 9-22% об. и наполнитель в количестве 46-65% об. Наполнитель включает порошок каучука, и его количество составляет по меньшей мере 4% об. в расчете на фрикционный материал. Такие компоненты, как металлические волокна, титанаты и медь, каждый, составляет не более 0.2% об. в расчете на фрикционный материал.

Другой аспект настоящего изобретения относится к тормозной колодке, включающей опорный диск и фрикционную накладку, зафиксированную на опорном диске, при этом фрикционная накладка изготовлена из фрикционного материала.

Еще один аспект данного изобретения относится к способу изготовления фрикционной накладки, который включает стадии: смешения связующего, смазывающего агента, по меньшей мере одного абразивного материала и порошка каучука с образованием гомогенной смеси. Эта гомогенная смесь включает, в расчете на объем всей смеси: связующее в количестве 15-24% об., волокно в количестве 3-13% об. и смазывающий материал в количестве 2-6% об., при этом смазывающий материал включает по меньшей мере один сульфид; при этом количество по меньшей мере одного абразивного материала составляет 9-22% об., количество наполнителя равно 46-65% об., при этом наполнитель включает порошок каучука, а порошок каучука составляет по меньшей мере 4% об. в расчете на смесь; металлические волокна в количестве не более 0.2% об.; количество титанатов составляет не более 0.2% об. и количество меди составляет не более 0.2% об. Затем предложенный способ получения тормозной колодки включает прессование гомогенной смеси под давлением, равным 4-25 т/изделие при комнатной температуре с получением и фрикционной накладки, и опорного диска при давлении 5-50 т/изделие при температуре, равной 265-295°F; и спекание отпрессованной фрикционной накладки и опорного диска при температуре, составляющей 330-370°F.

В то время как известные решения включают усилия по, по меньшей мере, частичному исключению меди или соединений меди и некоторых сортов титанатов из состава, применяемого для получения фрикционных накладок, не было известно, что может быть предусмотрено их наличие без ухудшения желательных характеристик, включая способность к торможению, длительный срок службы, минимальный износ ротора, минимальное пыление и минимальное загрязнение обода колес транспортных средств.

Однако фрикционный материал по изобретению не имеет недостатков, свойственных известным из уровня техники материалам, обеспечивая характеристики, похожие на характеристики фрикционных материалов, содержащих медь и титанаты, и снижение расходов, которое оказалось совершенно неожиданным. Тормозные накладки, изготовленные из фрикционного материала согласно данному изобретению, на 30-50% дешевле, чем тормозные накладки из других фрикционных материалов, таких как материалы, содержащие медь и титанаты.

Фрикционный материал согласно данному изобретению обеспечивает также превосходные эксплуатационные свойства, включая высокую эффективность и неожиданно низкий процент брака при изготовлении фрикционных накладок, что способствует снижению расходов на их производство. Процент брака при изготовлении тормозных накладок по данному изобретению с применением фрикционного материала согласно данному изобретению примерно на 25% меньше, чем процент брака, получающийся по известным способам, например, при осуществлении способов с применением фрикционных материалов, содержащих медь и титанаты. Фрикционный материал согласно данному изобретению неожиданно обеспечивает тот же самый уровень трения, срок службы накладок, шум и другие характеристики, характерные для безасбестовых, содержащих медь или титанаты материалов. Тормозные накладки, полученные из фрикционного материала согласно данному изобретению, выдерживают следующие испытания при применении в транспортных средствах: FMVSS 135 (14% от предельного пути торможения); испытание на продолжительность работы в транспортном средстве (минимально 30,000 миль) и испытание на наличие шума в транспортных средствах (отсутствие шума).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение станет более понятным из следующих ниже подробного описания, формулы изобретения и чертежей.

На Фигуре 1 показан вид в перспективе фрикционного материала согласно данному изобретению, который содержится в возможной тормозной накладке.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Далее будет описан безасбестовый фрикционный материал для тормозных колодок и других тормозных систем, который включает связующее, волокно, смазывающее вещество, включающее по меньшей мере один сульфид, по меньшей мере один абразивный материал, наполнитель, включающий порошок каучука; этот материал практически не содержит меди, металлических волокон и титанатов.

Фрикционный материал 20 может применяться в тормозной накладке 10, которая показана на Фигуре 1. Тормозная накладка, показанная на Фигуре 1, является только примером тормозной накладки и может иметь любой размер, форму или конфигурацию. Фрикционный материал 20 при применении в тормозной накладке 10 обычно связан или закреплен другим способом на опорном диске 30.

Под безасбестовым материалом в данной заявке подразумевают фрикционный материал, который включает асбест в количестве не более чем 0.2% по объему, предпочтительно не более чем 0.1% по объему и, наиболее предпочтительно, в количестве 0% по объему в расчете на объем всего фрикционного материала, после его получения.

Выражение "по существу не содержащий меди" означает фрикционный материал, практически не содержащий меди, такой как медь в составе латуни или бронзы, то есть он включает каждое соединение, содержащее медь, в количестве не более чем 0.2% по объему, предпочтительно не более чем 0.1% по объему и, наиболее предпочтительно, в количестве 0% по объему в расчете на объем всего фрикционного материала, после его получения.

Выражение "по существу не содержащий металлических волокон" означает фрикционный материал, включающий металлические волокна, такие как стальные или бронзовые волокна, то есть, он включает эти волокна в количестве не более чем 0.2% по объему, предпочтительно не более чем 0.1% по объему и, наиболее предпочтительно, в количестве 0% по объему в расчете на объем всего фрикционного материала, после его получения. Металлические волокна, которые, предпочтительно, не применяют (должно быть: применяют) в составе фрикционного материала, могут быть изготовлены из любого металла или сплава металлов, эти волокна обычно имеют длину от 0.5 мм до 10 мм.

Выражение "по существу не содержащий титанатов" означает фрикционный материал, практически не содержащий таких соединений, как титанат калия, смешанный титанат калия-магния, смешанный титанат лития-калия, смешанный титанат лития-кальция и другие гекса- и октатитанаты и другие титанаты, применяемые как альтернативы асбесту. Фрикционный материал согласно данному изобретению включает титанаты в количестве не более чем 0.2% по объему, предпочтительно не более чем 0.1% по объему и, наиболее предпочтительно, 0% по объему в расчете на объем всего фрикционного материала, после его получения.

Безасбестовый фрикционный материал по данному изобретению включает по меньшей мере одно связующее в количестве примерно 16-24% в расчете на объем всего фрикционного материала после его получения и, предпочтительно, 18-22% по объему. Связующее включает по меньшей мере одну смолу, например фенольную смолу, или как таковую, или немодифицированную, или модифицированную фенольную смолу. Примеры модифицированных связующих включают силиконы, акриловый полимер, эпоксидную смолу и нитрильную смолу. Связующее служит матрицей, которая удерживает другие ингредиенты вместе в массе фрикционного материала. Если желательно получить желаемые свойства при конкретном применении, связующее может включать смесь двух или более видов связующих, по меньшей мере одно из которых представляет собой связующее фенольного типа. Согласно одному из вариантов данного изобретения смола представляет собой смесь фенольной смолы и смолы нефенольного типа. Согласно другому варианту настоящего изобретения связующее является немодифицированной фенольной смолой и содержится в количестве, равном 16-24% по объему или 18-22% по объему или 21% по объему.

Волокно, входящее в состав фрикционного материала по изобретению, может иметь длину от 0.5 мм до 10 мм и оно составляет примерно 4-12% об. в расчете на объем всего фрикционного материала после его получения, предпочтительно, 4-8% по объему. Волокно предпочтительно выбирать из одного или более видов из арамидных волокон, полиакрилонитрильных (PAN) волокон и целлюлозных волокон. Арамидные волокна, предпочтительно, имеют среднюю длину, равную 1.09 мм, в пределах от 0.92 мм до 1.26 мм. Полиакрилонитрильные волокна имеют длину, находящуюся в пределах от примерно 5.0 мм до 7.5 мм. Волокна из целлюлозы имеют длину менее 1 мм.

Эти волокна обеспечивают фрикционному материалу целостность и конструкционную прочность. Волокна способствуют также стабильности предварительно отвержденных предварительно отформованных заготовок во время процесса изготовления. Для регулирования процесса изготовления и характеристик фрикционного материала могут быть использованы различные виды волокон и их различные длины. Такие волокна могут быть синтетическими или природными и чистыми или рециклизованными. Согласно одному из вариантов данного изобретения волокно представляет собой арамидное волокно и содержится в количестве, равном 4-12% по объему или 4-8% по объему или 7% по объему.

Смазывающее вещество включает по меньшей мере один сульфид, а его количество составляет примерно 2-5% по объему, предпочтительно, 2-4% по объему. Согласно другому варианту изобретения количество смазывающего вещества составляет не более 5% по объему или не более 5% по объему (повтор!). Смазывающее вещество вводится во фрикционный материал для уменьшения износа накладки и диска во время их службы. Возможные смазывающие материалы включают сульфиды металлов, сульфиды неметаллов, органические смазывающие вещества, смазки на основе металлов или их комбинации. Примеры сульфидов металлов включают, но без ограничения, сульфиды олова, трисульфид сурьмы, триоксид сурьмы, сульфид цинка и порошки цинка. Примером органического смазывающего вещества является фталоцианин, и примеры смазок на основе металлов включают порошки олова и цинка. Сульфиды металлов включают комплексы сульфидов металлов, такие как комплексы, содержащие сульфид олова в качестве одного из основных ингредиентов. Согласно одному из вариантов смазывающее вещество включает смесь трисульфида сурьмы и по меньшей мере одного сульфида металла, отличающегося от трисульфида сурьмы, каждый в количестве 1-3% по объему или каждый в количестве 2% по объему.

Далее, фрикционный материал включает по меньшей мере один абразивный материал, такой как твердый абразив или абразив мягкого действия. Количество абразивных материалов составляет примерно 10-22% в расчете на объем фрикционного материала после его получения, предпочтительно, 12-18% по объему. Более конкретно, количество твердых абразивов обычно равно примерно 3-14% в расчете на объем фрикционного материала, и количество абразивов мягкого действия составляет 3-14% в расчете на объем фрикционного материала. Примеры твердых абразивов включают некоторые минеральные волокна, оксид циркония, оксид алюминия, оксид магния, силикат циркония, оксид кремния, диоксид кремния, песок, карбид кремния, муллит и оксид железа. Твердые абразивные вещества имеют более высокие значения твердости по шкале Мооса. Другие примеры абразивных веществ включают некоторые виды керамических волокон, включая волокна на основе комплексных силикатов-минералов, таких как смешанный силикат кальция-магния, силикат кальция-циркония-магния, силикат кальция-магния-алюминия и силикат магния-алюминия. Другие известные абразивные вещества, являющиеся мягкими по своей природе, включают оксиды железа различной химической природы, другие оксиды металлов и материалы и минералы, которые имеют довольно низкие значения твердости по шкале Мооса. Твердые абразивные вещества обычно используются с небольших количествах, в то время как мягкие абразивные вещества обычно применяются в больших количествах для достижения того же желательного уровня трения.

Согласно одному из вариантов настоящего изобретения абразивный материал включает оксид магния в количестве 3-8% по объему или 4-7% по объему, или 5% по объему в расчете на объем фрикционного материала. Согласно другому варианту изобретения абразивный материал включает оксид магния в количестве, составляющем не более чем 10% по объему или не больше чем 7% по объему в расчете на объем фрикционного материала.

Согласно еще одному варианту абразивные материалы включают смесь оксида магния, минерального волокна, такого как минеральное волокно биорастворимого типа, и слюду, при этом каждый из этих ингредиентов содержится в количестве 3-8 по объему или каждый не более чем 7% по объему, или каждый в количестве 5% по объему в расчете на объем фрикционного материала.

Другие ингредиенты, введенные в состав фрикционного материала, составляют остальное до 100% от композиции и обычно разделяются на наполнители и/или модификаторы. Наполнитель включает по меньшей мере порошкообразный каучук и обычно содержит смесь нескольких компонентов. Наполнитель составляет примерно 46-64% от объема фрикционного материала после его получения и, предпочтительно, 49-57% по объему. Наполнитель обычно придает фрикционному материалу объем, снижает его стоимость, обеспечивает уменьшение шума и способствует образованию покрытия на поверхности ротора в виде однородного передающего слоя. Примеры подходящих наполнителей включают известь, оксид кальция, бариты, включая сульфат бария, графит, нефтяной кокс, обессеренный кокс, силикат кальция, каучук, включая различные каучуки в виде порошков, такие как порошкообразный нитрильный каучук и рециклизованный каучук и фрикционную пыль, включая бурую, черную, чистую, модифицированную пыль или другие виды фрикционной пыли.

Согласно одному из вариантов данного изобретения порошкообразный каучук содержится в количестве 4- 16% по объему, или 9% по объему в расчете на объем фрикционного материала. Согласно другому варианту в дополнение к порошкообразному каучуку в количестве 4- 16% по объему наполнитель содержит также графит в количестве 3-9% по объему или, по меньшей мере, в количестве 5% по объему, или в количестве 6% по объему; нефтяной кокс в количестве 3-9% по объему или в количестве 6% по объему; бариты в количестве 15-30% по объему, или в количестве 21% по объему; фрикционную пыль в количестве 4-16% по объему, или в количестве 9% по объему; и гашеную известь в количестве 1-3% по объему, или в количестве 2% по объему.

Далее, согласно одному варианту данного изобретения фрикционный материал по существу не содержит железа, его количество может быть не более 5% по объему или не более 2%, или менее чем 1% или может быть равным 0% по объему в расчете на объем фрикционного материала после его получения.

Согласно другому варианту фрикционный материал по существу не содержит смачивающего агента, его количество может составлять не более 5% по объему или не более 2%, или может составлять 1% по объему в расчете на объем фрикционного материала после его получения. Смачивающий агент известен также как поверхностно-активное вещество, детергент, эмульгатор, вспенивающий агент или диспергирующий агент. Смачивающее вещество является химическим веществом или смесью химических веществ, которые увеличивают распределение и проницаемость жидкости путем снижения ее поверхностного натяжения. Смачивающий агент может снижать поверхностное натяжение жидкости, поверхностное натяжение на границе раздела двух жидкостей или поверхностное натяжение между жидкостью и твердым веществом.

Фрикционный материал получается и формуется путем смешения, прессования и отверждения, эти стадии обычно применяются в промышленности для изготовления фрикционных материалов тормозных накладок. Такой способ включает сухое смешение ингредиентов в стандартном барабанном смесителе с возможным использованием разделительных устройств и измельчителей для смешения ингредиентов с получением гомогенной смеси. Общее время смешения составляет примерно 7 мин.

Затем полученную смесь прессуют, предпочтительно при давлении, равном 4-25 тонн/изделие, получая тормозные накладки в виде предварительно сформованных заготовок или дисковых амортизаторов путем прессования при комнатной температуре. Время получения предварительно сформованных заготовок составляет примерно 5 с. Варианты этого способа могут включать свободное заполнение пресс-формы смесью непосредственно или с использованием жидких связующих.

Предварительно отформованные заготовки или дисковые амортизаторы затем помещают в горячую неразъемную форму с металлической опорной плитой с одной стороны и прессуют при нагревании для соединения отвержденного фрикционного материала с опорной плитой с получением готовой тормозной накладки. Фрикционный материал может быть соединен непосредственно с опорным диском или с применением материала подслоя, как это хорошо известно в промышленности. Прессование предпочтительно осуществляют под давлением 5-50 тонн/изделие и при температуре, равной 265-295°F. Общее время прессования составляет примерно 250 с.

Тормозные накладки, предназначенные для продажи, далее подвергаются операции последующего спекания. Спекание прессованной тормозной накладки и опорного диска предпочтительно проводить в стандартных условиях на воздухе при температуре, составляющей 330-370°F. Общее время последующего спекания составляет около 6 ч. Тормозные накладки, предназначенные для продажи, можно подвергать одной или более операциям отделки до их упаковки для коммерческой продажи.

Тормозные накладки могут быть сформованы способом, по существу состоящим из стадий смешения, прессования и последующего спекания, описанных выше, это означает, что не требуются другие дорогостоящие операции. Превосходная перерабатываемость фрикционного материала по изобретению была совершенно неожиданной и привела к 30-50%-ному снижению расходов по сравнению с известными способами.

Следующие ниже Примеры 1, 2 и 10 иллюстрируют получение фрикционных материалов, получаемых согласно данному изобретению и имеющих превосходные свойства. В Примерах 3-9 описаны сравнительные фрикционные материалы. Фрикционные материалы по каждому Примеру получались и формовались с получением тормозных накладок способом, включающим операции смешения, прессования, отверждения и последующего спекания, описанные выше. В каждом из этих Примеров оценивались также некоторые характеристики перерабатываемости, включая способность к смешению, предварительному формованию, прессованию, физическую твердость, физическая сжимаемость. Далее, оценивали связывание с опорным диском при комнатной температуре и при температуре, равной 265-295°F, а также некоторые характеристики, включая срок службы тормозной накладки, износ этой накладки, степень износа ротора и расходы. Состав всех композиций, описанных ниже, приведен в об.% в расчете на объем готового фрикционного материала и эти величины для простоты были округлены до ближайшей целой величины.

ПРИМЕР 1 ПО ИЗОБРЕТЕНИЮ

Фрикционный материал, полученный в Примере 1, имел хорошие характеристики при получении и применении, похожие на характеристики медьсодержащих фрикционных материалов или фрикционных материалов, содержащих титанаты. Фрикционный материал имел тот же уровень трения, срок службы накладок, уровень шума и другие производственные характеристики, типичные для безасбестовых фрикционных материалов, содержащих медь и титанаты. Полученный фрикционный материал имел превосходную способность к переработке, включая высокую эффективность и неожиданно низкий процент брака.

ПРИМЕР 2 ПО ИЗОБРЕТЕНИЮ

Некоторые изменения в Примере 2 по сравнению с Примером 1 включали получение чрезвычайно низкого объема пор в тормозной накладке. Обычно самые желательные характеристики тормозных накладок представляют собой невысокий уровень шума, так как шум при торможении является основной причиной жалоб потребителей, относящихся к тормозным системам. Низкий объем пор также коррелирует с очень жесткими накладками с очень низкой способностью к сжатию. Полученный материал характеризовался самой низкой сжимаемостью по сравнению с материалами, полученными в других Примерах, что свидетельствует о том, что высокий уровень связующей смолы влияет на указанное свойство

Степень связывания с опорным диском при комнатной температуре и при температуре 265-295°F была превосходной, и для получения целостности тормозных накладок требовались очень низкие величины давления. Однако из-за низкой способности к сжатию и, в особенности, низкого объема пор количество связующего более 24% об. В расчете на объем фрикционного материала было бы нежелательным. Следовательно, считается, что количество связующего, составляющее 24% от объема материала, является максимально возможным для получения готового фрикционного состава.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Композиция для получения материала в Примере 3 имела хорошую перерабатываемость, хотя предварительное формование и соединение с опорным диском при температуре 265-295°F не были такими хорошими, как у смеси для фрикционного материала по Примеру 1. Полагают, что количество связующего, равное 15% по объему или менее, приводит к снижению характеристик связывания фрикционного материала и, в частности, связывания фрикционного материала с опорным диском при температуре 265-295 0 F. Фрикционный материал, полученный в Примере 3, не обеспечивал превосходных характеристик связывания, которые достигались по Примеру 2.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 4

В Примере 3 количество волокна снижено до 3% по объему. По сравнению с фрикционным материалом по Примеру 1, этот материал подвергался предварительному прессованию с трудом, а также имел низкие характеристики при физическом сжатии и с трудом связывался с опорным диском при температуре 265-295°F. Отвержденный фрикционный материал был неприемлемо хрупким. Следовательно, для получения приемлемых эксплуатационных свойств при переработке состав тормозных накладок должен включать более 3% и, предпочтительно, 5% или более по объему волокна.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 5

Материал, полученный в Примере 5, содержал большое количество волокна, которое сообщает хорошие эксплуатационные свойства, но создает некоторые технологические трудности. Высокое содержание волокна вызывает трудности при смешении этого материала в ходе технологического процесса, но процесс смешения упрощается, если смесь разделить на более мелкие партии. Однако более мелкие партии значительно повысили бы стоимость производства материала и поэтому явились бы нежелательными. Следовательно, фрикционный материал должен содержать менее 13% об. волокон от общего объема композиции и, более конкретно, около 5-9% об. от общего объема композиции.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 6

Как правило, материал из Примера 6 обладал хорошими общими характеристиками. Однако на стадии обработки на предварительную обработку давлением и прессование отрицательно влияет отсутствие смазывающих веществ.

Обнаружено, что в отсутствие смазывающих веществ при низком давлении предварительные заготовки не слишком устойчивы и что для сохранения целостности предварительной заготовки нужно значительно повысить давление и увеличить время отверждения частей под давлением. Полагают, что присутствие смазывающих веществ важно не только для фрикционного износа уже готовых тормозных колодок, но их присутствие может также влиять на сжатие ингредиентов на стадии предварительной обработки давлением и прессования.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 7

В Примере 7 количество смазывающих веществ повышено до 6% об. Обнаружено, что при увеличении содержания смазывающих веществ требуется значительно большее надавливающее усилие при прессовании и более продолжительное время выдержки по сравнению с композицией из Примера 1. Очень высокое содержание смазывающих веществ влияло на прессование (уплотнение) ингредиентов на стадии предварительной обработки давлением (прессования), в то же время остальные эксплуатационные характеристики были высокими. Для того, чтобы производство было эффективным, нужно, чтобы материал содержал менее 6% об. смазывающих веществ и, предпочтительно, менее 4% об. от всей композиции фрикционного материала. Также, поскольку смазывающие вещества дороги и поскольку возникают еще технологические трудности при обработке, то желательно свести к минимуму количество добавляемых смазывающих веществ. Следовательно, по меньшей мере немного смазывающего вещества желательно вводить для лучшего прессования, но также желательно, чтобы количество смазывающих веществ было около 6% или менее и, предпочтительно, менее 4% об.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 8

Фрикционный материал, полученный в Примере 8, содержит наименьшее количество абразивного материала. Эксплуатационные характеристики, относящиеся к трению, ухудшились, как видно из того, что материал имеет самые низкие значения коэффициента трения из всех приведенных в примерах вариантов. Однако полагают, что другие показатели можно скорректировать таким образом, чтобы величина коэффициента трения оставалась в нужном интервале. Неожиданно, в ходе разработки технологии и на стадии разработки состава тормозных колодок, оказалось, что малое содержание абразивных материалов также отрицательно влияет на крепление к опорному диску и, в частности, на крепление к опорному поддерживающему диску при 265-295°F. Поэтому полагают, что общее количество абразивных веществ должно быть по меньшей мере больше 9% об. от объема всей композиции.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 9

Во фрикционном материале из Примера 9 содержание абразивного материала повышено до 22%. Характеристики, определяющие получение заготовок, и эксплуатационные характеристики были высокими. Состав довольно хорошо обрабатывался, операции смешения, получения заготовки (предварительной обработки давлением) и прессования осуществлялись легко. Твердость колодок была одним из наиболее высоких показателей для всех материалов, испытанных в данных Примерах. Недостатком применения таких больших количеств абразивных веществ является довольно большая стоимость. Полагают, что, предпочтительно, следует понизить стоимость фрикционного материала, содержащего около 22% абразивов или менее, даже если фрикционный материал может иметь другие приемлемые эксплуатационные и технологические характеристики.

ПРИМЕР 10 ПО ИЗОБРЕТЕНИЮ

Фрикционные материалы, включающие компоненты типичной композиции в интервалах, приведенных в Примере 10, подвергали обработке, формовали, получая тормозные колодки, и испытывали, как описано выше. Подобно фрикционному материалу из Примера 1, фрикционные материалы из Примера 10 имели превосходные эксплуатационные характеристики. Фрикционные материалы обеспечивали такие же уровень трения, срок службы колодок, уровень шума, такую же тормозную способность, долговечность, износостойкость колодки, уровень тормозной пыли, окрашивание и другие эксплуатационные характеристики, которые типичны для безасбестовых материалов, содержащих медь или титанаты.

Фрикционные материалы из Примера 10 также обеспечивают прекрасные возможности технологического процесса, включая эффективность процесса и неожиданно низкий процент брака.

Общий процент брака во фрикционных материалах из Примера 10 по определению составлял 0,6%. Процент брака вследствие базовой комплектации/отрывного усилия составлял 0,10%; настройки 0,10%; трещины 0,1%; вздутия 0,03%; и прочий брак 0,36%.

Из фрикционных материалов из Примера 10 изготавливали тормозные колодки и проводили следующие испытания при применении в транспортных средствах: FMVSS 135 (14% от предельного пути торможения); испытание на продолжительность работы в транспортном средстве (минимум 30000 миль) и испытание на наличие шума в транспортном средстве (отсутствие шума).

Тормозные колодки, изготовленные из фрикционного материала из Примера 10, также получали с минимальными затратами по сравнению с тормозными колодками, изготовленными из фрикционных материалов, применяемых в известном уровне техники, таких как фрикционные материалы, содержащие медь и титанаты. Тормозные колодки, изготовленные из фрикционных материалов по изобретению по Примеру 10, были на 30-50% дешевле, чем тормозные колодки, изготовленные из фрикционных материалов, содержащих медь и титанаты.

В вышеприведенном описании раскрываются типичные варианты настоящего изобретения. Из данного описания и прилагающихся Фигуры и формулы изобретения специалист в данной области техники легко поймет, что можно осуществить различные модификации и варианты, не отступая от сущности и объема изобретения, определяемых формулой изобретения.

Реферат

Группа изобретений относится к области машиностроения. Фрикционный материал содержит связующее, волокно, смазывающее вещество, абразив, наполнитель, металлические волокна, титанаты и медь. Смазывающее вещество по первому и третьему вариантам содержит сульфид металла, сульфид неметалла, триоксид сурьмы, фталоцианин, порошок олова и порошок цинка. По первому варианту фрикционный материал включает порошок каучука. По второму варианту смазывающее вещество является смесью трисульфида сурьмы и сульфида металла, отличного от трисульфида сурьмы. По третьему варианту наполнитель включает порошок каучука. Тормозная колодка содержит опорный диск и фрикционную накладку, изготовленную из фрикционного материала. Способ изготовления тормозной колодки включает стадии смешения связующего, волокна, наполнителя, смазывающего вещества и абразивного материала с образованием гомогенной смеси, прессование гомогенной смеси, совместное прессование фрикционной накладки и опорного диска и их спекание. Достигается улучшение эксплуатационных свойств колодки. 7 н. и 16 з.п. ф-лы, 1 ил., 10 табл.

Формула

связующее в количестве 16-24 об.%;

волокно в количестве 4-12 об.%;

по меньшей мере одно смазывающее вещество, причем указанные смазывающие вещества, содержащиеся в указанном фрикционном материале, выбраны из группы, состоящей из сульфида металла, сульфида неметалла, триоксида сурьмы, фталоцианина, порошка олова и порошка цинка; и

указанное по меньшей мере одно смазывающее вещество включает по меньшей мере один из указанных сульфида металла и сульфида неметалла;

по меньшей мере один абразив в количестве 10-22 об.%;

наполнитель в количестве 45-65 об.%, причем указанный наполнитель состоит из по меньшей мере одного компонента, выбранного из группы, состоящей из порошка каучука, извести, оксида кальция, баритов, графита, нефтяного кокса, десульфированного кокса, силиката кальция и фрикционной пыли; и

указанный по меньшей мере один компонент указанного фрикционного материала включает указанный порошок каучука в количестве по меньше мере 4% от объема указанного фрикционного материала,

металлические волокна в количестве 0% и не более 0,2% по объему;

титанаты в количестве не более 0,2 об.%; и

медь в количестве не более 0,2 об.%.

указанное связующее представляет собой фенольную смолу и составляет 18-22% по объему; указанное волокно представляет собой арамидное волокно и составляет 4-8% по объему;

указанное по меньшей мере одно смазывающее вещество включает указанный сульфид металла, при этом указанный сульфид металла является смесью трисульфида сурьмы и по меньше мере одного другого сульфида, отличного от трисульфида сурьмы, и каждое из указанных смазывающих веществ составляет 2-4% от объема указанного фрикционного материала;

указанный по меньшей мере один абразив представляет собой смесь минерального волокна, оксида магния и слюды и составляет 12-18% по объему;

указанный наполнитель представляет собой смесь указанного порошка каучука, графита, нефтяного кокса, баритов, фрикционной пыли и гидратированной извести и составляет 49-57% по объему; и

указанный порошок каучука представляет собой нитрильный каучук и составляет 7-11% по объему.

опорный диск;

фрикционную накладку, зафиксированную на указанном опорном диске, при этом фрикционная накладка изготовлена из фрикционного материала, включающего:

связующее в количестве 16-24 об.%;

волокно в количестве 4-12 об.%;

по меньшей мере одно смазывающее вещество, причем указанные смазывающие вещества, содержащиеся в указанном фрикционном материале, выбраны из группы, состоящей из сульфида металла, сульфида неметалла, триоксида сурьмы, фталоцианина, порошка олова и порошка цинка; и

указанное по меньшей мере одно смазывающее вещество включает по меньшей мере один из указанных сульфида металла и сульфида неметалла;

по меньшей мере один абразив в количестве 10-22 об.%;

наполнитель в количестве 45-65 об.%, причем указанный наполнитель из по меньшей мере одного компонента, выбранного из группы, состоящей из порошка каучука, извести, оксида кальция, баритов, графита, нефтяного кокса, десульфированного кокса, силиката кальция и фрикционной пыли; и

указанный по меньшей мере один компонент указанного фрикционного материала включает указанный порошок каучука в количестве по меньше мере 4% от объема указанного фрикционного материала,

металлические волокна в количестве 0% и не более 0,2% по объему;

титанаты в количестве не более 0,2 об.%; и

медь в количестве не более 0,2 об.%.

смешения связующего, по меньшей мере одного смазывающего вещества, абразивного материала и наполнителя с образованием гомогенной смеси, содержащей, в расчете на объем всей смеси:

связующее в количестве 16-24 об.%, волокно в количестве 4-12 об.%, каждое из смазывающих веществ в количестве 2-5 об.%; по меньшей мере один абразивный материал в количестве 10-22 об.%, наполнитель в количестве 46-65 об.%,

прессование гомогенной смеси под давлением, равным 4-25 т/изделие при комнатной температуре с получением из смеси фрикционной накладки;

прессование фрикционной накладки и опорного диска при давлении 5-50 т/изделие при температуре, равной 265-295°F; и

спекание отпрессованной фрикционной накладки и опорного диска при температуре, равной 330-370°F.

смешения связующего, волокна, наполнителя, по меньшей мере одного смазывающего вещества и абразивного материала с образованием гомогенной смеси, содержащей, в расчете на объем всей смеси:

связующее в количестве 16-24 об.%;

волокно в количестве 4-12 об.%;

по меньшей мере одно смазывающее вещество, причем указанные смазывающие вещества, содержащиеся в указанном фрикционном материале, выбраны из группы, состоящей из сульфида металла, сульфида неметалла, триоксида сурьмы, фталоцианина, порошка олова и порошка цинка; и

указанное по меньшей мере одно смазывающее вещество включает по меньшей мере один из указанных сульфида металла и сульфида неметалла;

по меньшей мере один абразив в количестве 10-22 об.%;

наполнитель в количестве 45-65 об.%, причем указанный наполнитель состоит из по меньшей мере одного компонента, выбранного из группы, состоящей из порошка каучука, извести, оксида кальция, баритов, графита, нефтяного кокса, десульфированного кокса, силиката кальция и фрикционной пыли;

указанный по меньшей мере один компонент указанного фрикционного материала включает указанный порошок каучука в количестве по меньше мере 4% от объема указанного фрикционного материала,

металлические волокна в количестве 0% и не более 0,2% по объему;

титанаты в количестве 0% и не более 0,2 об.% и

медь в количестве 0% и не более 0,2 об.%;

прессование гомогенной смеси под давлением, равным 4-25 т/изделие при комнатной температуре с получением фрикционной накладки;

совместное прессование фрикционной накладки и опорного диска при давлении 5-50 т/изделие при температуре, равной 265-295°F; и

спекание отпрессованной фрикционной накладки и опорного диска при температуре равной 330-370°F.

связующее в количестве 21% по объему, при этом указанное связующее представляет собой фенольную смолу;

волокно в количестве 7% по объему, при этом указанное волокно представляет собой арамидное волокно;

смазывающее вещество в количестве 2-4% по объему, при этом указанное смазывающее вещество является смесью трисульфида сурьмы и по меньшей мере одного сульфида металла, отличного от трисульфида сурьмы, и указанный трисульфид сурьмы в указанном смазывающем веществе составляет 2% по объему и указанный сульфид металла в указанном смазывающем веществе составляет 2% по объему;

абразив в количестве 12-18% по объему, представляющий собой смесь минерального волокна, оксида магния и слюды, при этом указанное минеральное волокно в указанном абразиве составляет 5% по объему, указанный оксид магния в указанном абразиве составляет 5% по объему и указанная слюда в указанном абразиве составляет 5% по объему;

наполнитель в количестве 49-57% по объему, при этом указанный наполнитель является смесью порошка каучука, графита, нефтяного кокса, баритов, фрикционной пыли и гидратированной извести, при этом указанный порошок каучука в указанном наполнителе является нитрильным каучуком и составляет 9% по объему, указанный графит в указанном наполнителе составляет 6% по объему, указанный нефтяной кокс в указанном наполнителе составляет 6% по объему, указанные бариты в указанном наполнителе составляют 21% по объему, указанная фрикционная пыль в указанном наполнителе составляет 9% по объему и указанная гидратированная известь в указанном наполнителе составляет 2% по объему;

металлические волокна в количестве не более 0.2% по объему;

титанаты в количестве не более 0,2 об.%; и

медь в количестве не более 0,2 об.%.

смешения связующего, волокна, абразивного материала, смазывающего вещества и наполнителя с образованием гомогенной смеси, содержащей, в расчете на объем всей смеси:

связующее в количестве 21% по объему, при этом указанное связующее представляет собой фенольную смолу;

волокно в количестве 7% по объему, при этом указанное волокно представляет собой арамидное волокно;

смазывающее вещество в количестве 2-4% по объему, при этом указанное смазывающее вещество является смесью трисульфида сурьмы и по меньшей мере одного сульфила металла, отличного от трисульфида сурьмы, и указанный трисульфид сурьмы в указанном смазывающем веществе составляет 2% по объему и указанный сульфид металла в указанном смазывающем веществе составляет 2% по объему;

абразив в количестве 12-18% по объему, представляющий собой смесь минерального волокна, оксида магния и слюды, при этом указанное минеральное волокно в указанном абразиве составляет 5% по объему, указанный оксид магния в указанном абразиве составляет 5% по объему и указанная слюда в указанном абразиве составляет 5% по объему;

наполнитель в количестве 49-57% по объему, при этом указанный наполнитель является смесью порошка каучука, графита, нефтяного кокса, баритов, фрикционной пыли и гидратированной извести, при этом указанный порошок каучука в указанном наполнителе является нитрильным каучуком и составляет 9% по объему, указанный графит в указанном наполнителе составляет 6% по объему, указанный нефтяной кокс в указанном наполнителе составляет 6% по объему, указанные бариты в указанном наполнителе составляют 21% по объему, указанная фрикционная пыль в указанном наполнителе составляет 9% по объему и указанная гидратированная известь в указанном наполнителе составляет 2% по объему;

металлические волокна в количестве не более 0,2% по объему;

титанаты в количестве не более 0,2 об.%; и

медь в количестве не более 0,2 об.%;

прессование гомогенной смеси под давлением, равным 4-25 т/изделие при комнатной температуре с получением фрикционной накладки;

совместное прессование фрикционной накладки и опорного диска при давлении 5-50 т/изделие при температуре, равной 265-295°F; и

спекание отпрессованной фрикционной накладки и опорного диска при температуре равной 330-370°F.

смазывающее вещество в количестве 2-5% по объему, при этом указанное смазывающее вещество состоит из по меньшей мере одного компонента, выбранного из группы, состоящей из сульфида металла, сульфида неметалла, триоксида сурьмы, фталоцианина, порошка олова и порошка цинка;

указанное смазывающее вещество включает по меньшей мере один из указанных сульфида металла и сульфида неметалла;

по меньшей мере один абразив в количестве 10-22% по объему,

наполнитель в количестве 46-65% по объему, при этом указанный наполнитель состоит из по меньшей мере одного компонента, выбранного из группы, состоящей из порошка каучука, извести, оксида кальция, баритов, графита, нефтяного кокса, десульфированного кокса, силиката кальция и фрикционной пыли; и

указанный по меньшей мере один компонент указанного наполнителя включает указанный порошок каучука и указанный порошок каучука составляет 4% от объема указанного фрикционного материала;

металлические волокна в количестве не более 0,2% по объему;

титанаты в количестве не более 0,2 об.% и

медь в количестве не более 0,2 об.%.

смешения связующего, волокна, абразивного материала, смазывающего вещества и наполнителя с образованием гомогенной смеси, содержащей, в расчете на объем всей смеси:

связующее в количестве 16-24% по объему, волокно в количестве 4-12% по объему;

смазывающее вещество в количестве 2-5% по объему, состоящее по меньшей мере из одного компонента, выбранного из группы, состоящей из сульфида металла, сульфида неметалла, триоксида сурьмы, фталоцианина, порошка олова и порошка цинка;

указанное смазывающее вещество включает по меньшей мере один из указанных сульфида металла и сульфида неметалла;

по меньшей мере один абразив в количестве 10-22% по объему,

наполнитель в количестве 46-65% по объему, при этом указанный наполнитель состоит из по меньшей мере одного компонента, выбранного из группы, состоящей из порошка каучука, извести, оксида кальция, баритов, графита, нефтяного кокса, десульфированного кокса, силиката кальция и фрикционной пыли; и

указанный по меньшей мере один компонент указанного наполнителя включает указанный порошок каучука и указанный порошок каучука составляет 4% от объема указанного фрикционного материала;

металлические волокна в количестве не более 0,2% по объему;

титанаты в количестве не более 0,2 об.%; и

медь в количестве не более 0,2 об.%;

прессование гомогенной смеси под давлением, равным 4-25 т/изделие при комнатной температуре с получением фрикционной накладки;

совместное прессование фрикционной накладки и опорного диска при давлении 5-50 т/изделие при температуре, равной 265-295°F; и

спекание отпрессованной фрикционной накладки и опорного диска при температуре равной 330-370°F.

Комментарии