Фрикционный материал - SU1114340A3

Код документа: SU1114340A3

Описание

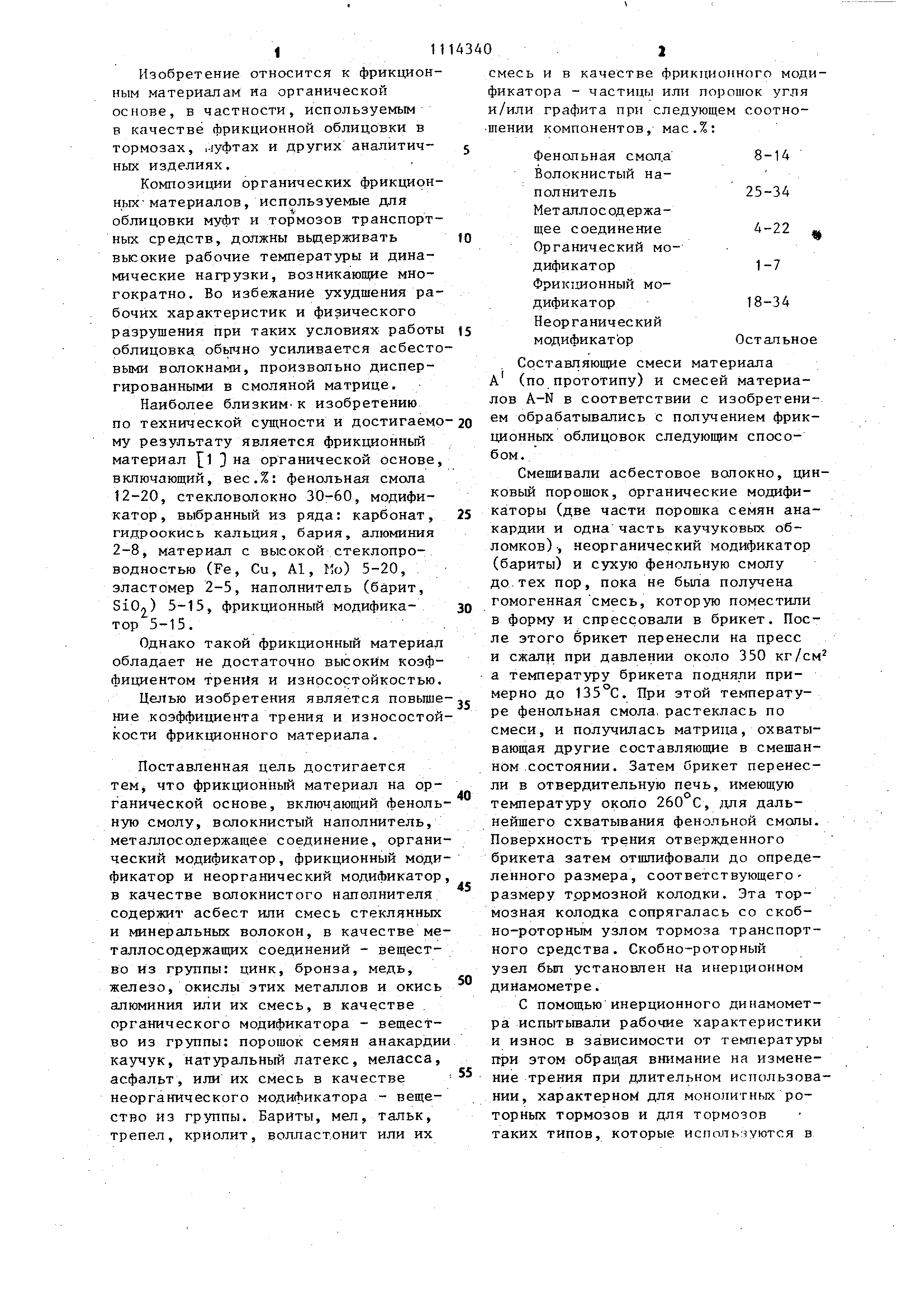

11 Изобретение относится к фрикционным материалам на органической основе, в частности, используемым в качестве фрикционной облицовки в тормозах, яуфтах и других аналитичных изделиях, Композиции органических фрикционных материалов, используемые для облицовки муфт и тормозов транспортных средств, должны вьиерживать высокие рабочие температуры и динамические нагрузки, возникающие многократно . Во избежание ухудшения рабочих характеристик и физического разрушения при таких условиях работы облицовка обьтчно усиливается асбесто выми волокнами, произвольно диспергированными в смоляной матрице. Наиболее близким к изобретению по технической сущности и достигаемо му результату является фрикционный материал } на органической основе включающий, вес.%: фенольная смола 12-20, стекловолокно 30-60, модификатор , выбранный из ряда: карбонат, гидроокись кальция, бария, алюминия 2-8, материал с высокой стеклопроводностью (Fe, Си, А1, Ко) 5-20, эластомер 2-5, наполнитель (барит, 3102) 5-15, фрикционный модификатор 5-15. Однако такой фрикционный материал обладает не достаточно высоким коэффициентом трения и износостойкостью Целью изобретения является повыше ние коэффициента трения и износостой кости фрикционного материала. Поставленная цель достигается TeMj что фрикционный материал на органической основе, включающий феноль ную смолу, волокнистый наполнитель, металлосодержащее соединение, органи ческий модификатор, фрикционный моди фикатор и неорганический модификатор в качестве волокнистого наполнителя содержит асбест или смесь стеклянных и минеральных волокон, в качестве ме талл ос од ержащих соединений - вещество Из группы: цинк, бронза, медь, железо, окислы этих металлов и окись алюминия или их смесь, в качестве . органического модификатора - вещество из группы: порошок семян анакарди каучук, натуральный латекс, меласса, асфальт, или их смесь в качестве неорганического модификатора - вещество из группы. Бариты, мел, тальк, трепел, крИолит, волластонит или их смесь и в качестве фрикционного модификатора - частицы или порошок угля и/или графита при следующем соотношении компонентов, мас.%: Фенольная смол.а Волокнистый наполнитель25-34 Металлосодержащее соединение4-22 Органический модификатор1-7 Фрик11ионный модификатор 18-34 Неорганический модификатор Остальное Составляющие смеси материала А (по прототипу) и смесей материалов A-N в соответствии с изобретением обрабатывались с получением фрикционных облицовок следующим способом . Смешивали асбестовое волокно, цинковый порошок. Органические модифика:торы (две части порошка семян анакардии и одна часть каучуковых обломков ) , неорганический модификатор (бариты) и сухую фенольную смолу до.тех пор, пока не быпа получена гомогенная смесь, которую поместили в форму и спрессовали в брикет. После этого ёрикет перенесли на пресс и сжалц при давлении около 350 кг/см а температуру брикета подняли примерно до 135°С. При этой температуре фенольная смола, растеклась по смеси, и получилась матрица, охватывающая другие составляющие в смешанном .состоянии. Затем брикет перенесли в отвердительную печь, имеющую температуру около 260 С, для дальнейшего схватывания фенольной смолы. Поверхность трения отвержденного брикета затем отшлифовали до определенного размера, соответствующегоразмеру тормозной колодки. Эта тормозная колодка сопрягалась со скобно-роторным узлом тормоза транспортного средства. Скобно-роторный узел быгт установлен на инерционном динамометре. С помощью инерционного динамометра испытывали рабочие характеристики и износ в зависимости от температуры при этом обращая внимание на изменение трения при длительном использовании , характерном для монолитных роторных тормозов и для тормозов таких типов, которые испо.пьзуются в 3 11 неболь П1х автомобилях. Тормоз диамет ром 44 мм, используемый на автомобиле модели 1977 Volkwagen Rabbit, сопрягался с дисковыми колодками с помощью 23 см, имеющими эффективный диаметр 9,60 см. Использовалась шина с радиусом качения 26,6 см.и ,с Нагрузкой на колесо. 390 кг. Проводили испытания эффективности перед полировкой (при скоростях 50, 80 и 110 км/ч и отрицательных ускорениях 3, 4, 5 и 6 м/с2 от начальной температуры ротора ), 100 полировочных торможений (64-0 кс/ч при отрицательном торможении 4,5 м/с от . начальной температуры ротора 100°С) эффективность после полировки 50 остановок при 200°С, 50 остановок при 300°С, эффективность после 400°С, 50 остановок при 500°С, эффек тивность после 500°С, 50 остановок повторной полировки при температуре 100 Си конечная эффективность. Вследствие хороших температурных характеристик угля и/или графита по сравнению с органическими фрикци онными модификаторами заменили , часть асбеста, содержащегося в соста ва А, на 23 вес.% угля, в результате чего получился состав В (см.табл.1) Кроме того, я составе В отсутствуют органические модификаторы состава А а содержание металлов (медного порошка ) и процентное содержание баритов увеличено. Состав В составлен и обработан с получением тормозной колодки из фрикционного материала та . же, как исостав А. Тормозную колодк . из состава В установили в скобе тормоза , и проводили испытания с помощью инерционного динамометра. Добавление угольного материала значитель ,10 уменьшило высокотемпературный износ состава А в диапазоне температур 300-500°С. Тормозная, колодка, изготовленная из состава В, дает шум, и поэтому состав В модифицируют, добавляя кауч ковые обломки, а содержание фенольной Смолы уменьшают, в результате чего получают состав С. Затем состав С обрабатывают, получая тормозную колодку, которую устанавливают в ско бе тормоза инерционного динамометра Хотя коэффициент трения и скорост износа для составов В и С улучшены по сравнению с составом А, содержащийся в них асбест загрязняет производство . Составы В и С должны быть модифицированы путем замены с -екло- и минеральным волокном асбеста. Все прошедшие испытания составы были изготовлены из стекловолокна (Е - стекло), и минерального волокна, обладающих следующими характеристиками . Стекловолокно содержало, вес.%: двуокись кремния окись алюминия 15,5j окись кальция 17,0; окись магния 4,5; окись бора 3,5 и окись натрия 1,0. Диаметр волокна может колебаться в пределах 25010000 мкм. Поверхность волокна быпа обработана силанизирутощим реактивом с целью улучшения адгезии смолы к волокну. Минеральное волокно содержало , вес.%: двуокись кремния 42,0; окись алюминия 8,0; окись кальция 35,0; окись магния 8,0 и другие окислы 7,0. Диаметр волокна может колебаться в пределах 1-15 мкм, а длина волокна может быть 40-100 мкм. Поверхность волокна обработали силанйзирующим реактивом с целью улучшения адгезии смолы к волокну. Состав В модифицировали заменой асбеста, содержащегося в нем, на равное в объемных процентах количество стеклянного волокна и минерального волокна, в результате чего получился состав D, из которого механической обработкой получили тормозную колодку и испытлли на инерционном динамометре. Состав D работал лучше в высокотемпературном рабочем диапазоне выше 200°С, чем исходный состав А с асбестом , при этом скорость износа бьша такой же, как для состава В с асбестом. Состав С модифицировали аналогично , путем замены асбеста, содержащегося в нем, на равное в объемных процентах количество стекловолокна и минерального волокна. Из состава Е путем механической обработки изготовили тормозную колодку, которую испытали на инерционном динамометре . Изучение ротора, использованного при испытаниях составов D и Е, показало , что разрушение и задирание ротора, обычное во всех известных составах, содержащих стекловолокно, отсутствовали. Поскольку состав Е имел более низкую общую скорость износа, чем состав D, его выбрали в качестве 5.. 1 исходного материала для модификации с целью установления различных пределов для семейства высокоуглеродис тьгх не содержащих асбеста материало Вследстчие доступности и дешевиз ны железных частиц или порошка с медными частицами в смеси Е произвели замену железным порошком, получив состав F, из которого путем механической обработки изготовили тормозную колодку и испытали на инерционном динамометре. Частицы же леза в составе F стабилизировали коэффициент трения по всему предлагаемому рабочему диапазону фрикцион ного материала, однако скорость износа не соответствует скорости состава Е при температ.уре выше 400 С несмотря на то, что скорость износа значительно уменьшена по сравнению с материалом с асбестом в рабочем диапазоне 300-400°С. При некоторых условиях фрикционные материалы, содержащие большое количество металлических частиц или порошка, такого как железный и медный, в составах D, Е и F создают шум во время пользования тормозами. Поскольку графит и/или уголь облада ют способностью поглощения шума, ис пытывали эффект изменения содержания угля и/или графита в составах Е и F с целью уменьшения шума, создаваемого во вр-емя пользования тормозами .. В связи с этим количество угольн частиц в составе F было увеличено, количество баритов уменьшено, в результате чего получен состав G, из которого путем механической обработ ки получены тормозные колодки, кото рые испытали на инерционном динамометре . Состав G повышенное трение при 200°С с небольшим уменьшением трения при 500°С. Скорость и носа состава G практически та же, ч у состава F. С целью разработки фрикционного материала для больших нагрузок, име щего максимальное сопротивление на износ, как показано составом Е при 500 С, далее были получены составы содержащие частицы из меди или на основе меди, а не железные частицы. Состав Н получен из состава Е заменой угольных частиц в смеси Е на равные рсоличества натурального или синтетического графита. .Из сост ва Н путем механической обработки получены тормозные колодки, которые испытали на инерционном динамометре. Коэффициент трения состава Н практически совпадает с коэф(1)ициентом трения состава Е, а скорость износа немного уменьшена, но приемлема для тормозных колодок большинства транспортных средств. Дпя уменьшения скорости износа состава; Н все частицы или порошок угля и/или графита, содержащиеся в нем, изготавливали исключительно из крупных частиц синтетического графита для получения состава 0. Из состава Э путем механической обработки получены тормозные колодки, которые испытали на инерционном динамометре . Как видно из сравнения характеристик составов Е и 3 коэффициент трения и скорость износа состава эквивалентны составу Е. Однако шум, вызванный колодками, содержащими металл, может быть ослаблен до допустимогб уровня путем добавления частиц или гторошка графита. Для оценки влияния металлического порошка или частиц на исходное семейство фрикционных материалов с высоким содержанием углерода и не содержащих.асбест состава Е создан состав J, в котором отсутствует металлический порошок или частицы, а содержание баритов увеличено до 18 вес.% от общего количества состава . Из состава J путем механической обработки получены тормозные колодки , которые испытали на инерционном динамометре. Коэффициент трения состава J аналогичен не содержащему асбеста составу Е, а скорость износа при 500°С хуже, чем скорость износа составов Е и А. Таким образом, состав 3 не выдерживает, больших нагрузок . в целях увеличения коэффициента трения состава Е заменили часть угля и/или графита в нем порошком семян анакардии для полз 1ения состава К, из которого путем его механической обработки изготовлены тормозные колодки и испытаны на инерционном динамометре. Коэффициент трения сое- , тава К улучшен по сравнению с составом А и такой же, как у состава Е, однако скорость износа состава К улучшена только по сравнению с составом А,

7f

Для установления оптимального процентного содержания частиц или порошка угля и/или графита в составе Е исключили бариты и соответственно увеличили содержание угольных частиц, в результате чего был получен состав L. Из состава U путем механической обработки бьши получены тормозные колодки, которые испытали на инерционном динамометре. Скорость износа состава L эквивалентна скорости износа состава Е при температуре до 400 С.

Поскольку скорость износа при высокой температуре состава Е практически стабильна в диапазоне 200АОО°С , состав Е можно модифицировать путем уменьшения содержания минерального волокна при дальнейшем увеличении содержания угольньк частиц и при сохранении постоянным содержания в объемных процентах остальных составляющихj в результате чего бып получен состав М. Из состава М путем механической обработки была получена дисковая- тормозная колодка, которую испытали на инерционном динамометре . Коэффициент трения состава М выше, чем коэффициент трения исходного состава Е во всем диапазоне температур, а скорость износа в. диапазоне температур ЮО-АОО С

43ДО8- I

практически эквивалентна скорости износа состава LПоскольку кусочки или частицы медных сплавов более доступны и деше5 вы, чем частицы меди или медных окислов, в составе Е использовали частицы медного сплава, в результате чего бып получен состав N. Из состава N путем механической обработки получены тормозные колодки, которые испытали на инерционном динамометре; Коэффициент трения этого состава практически идентичен коэффициенту трения состава Е, а скорость изно- са хуже по всему диапазону температур . . , - .

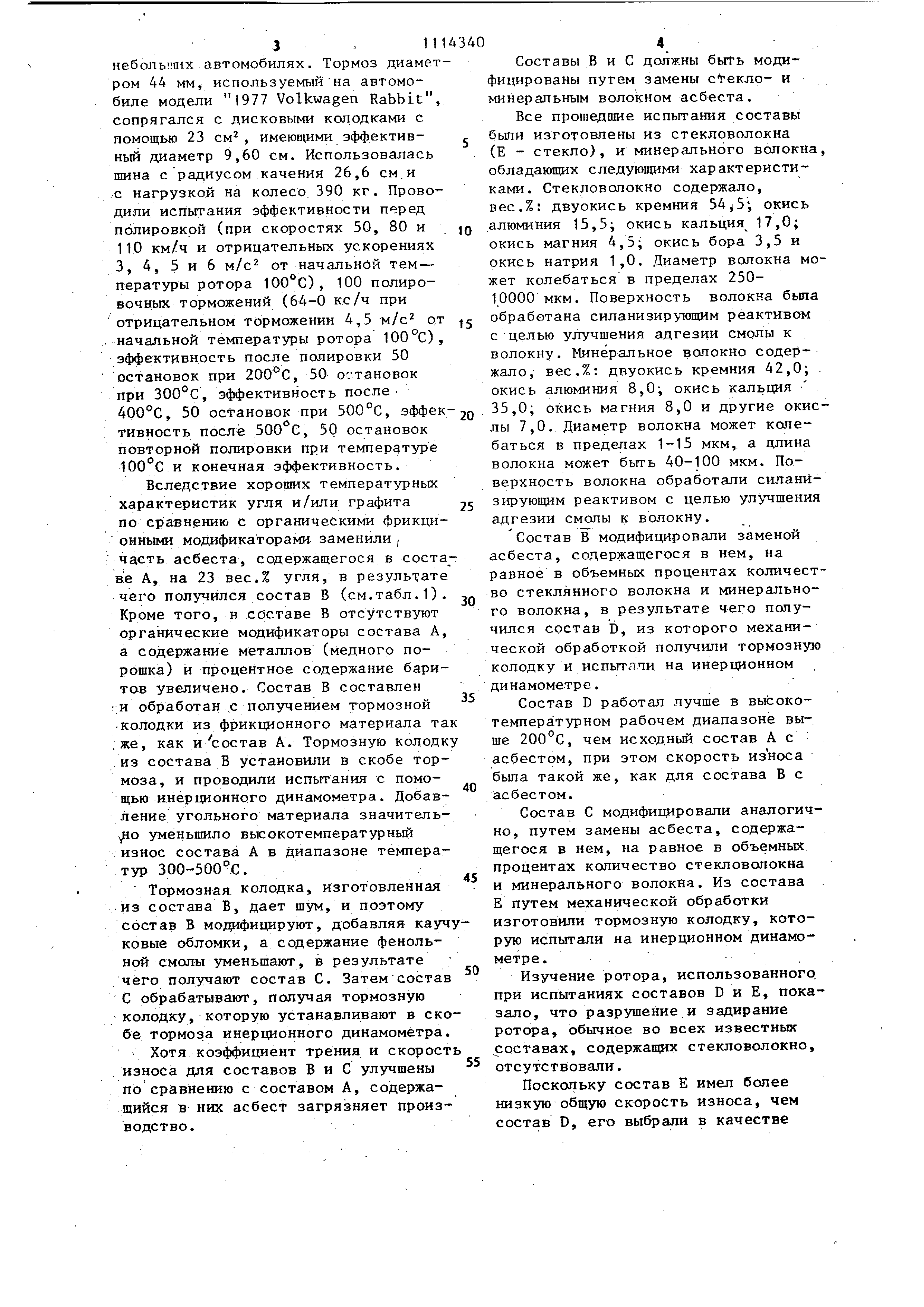

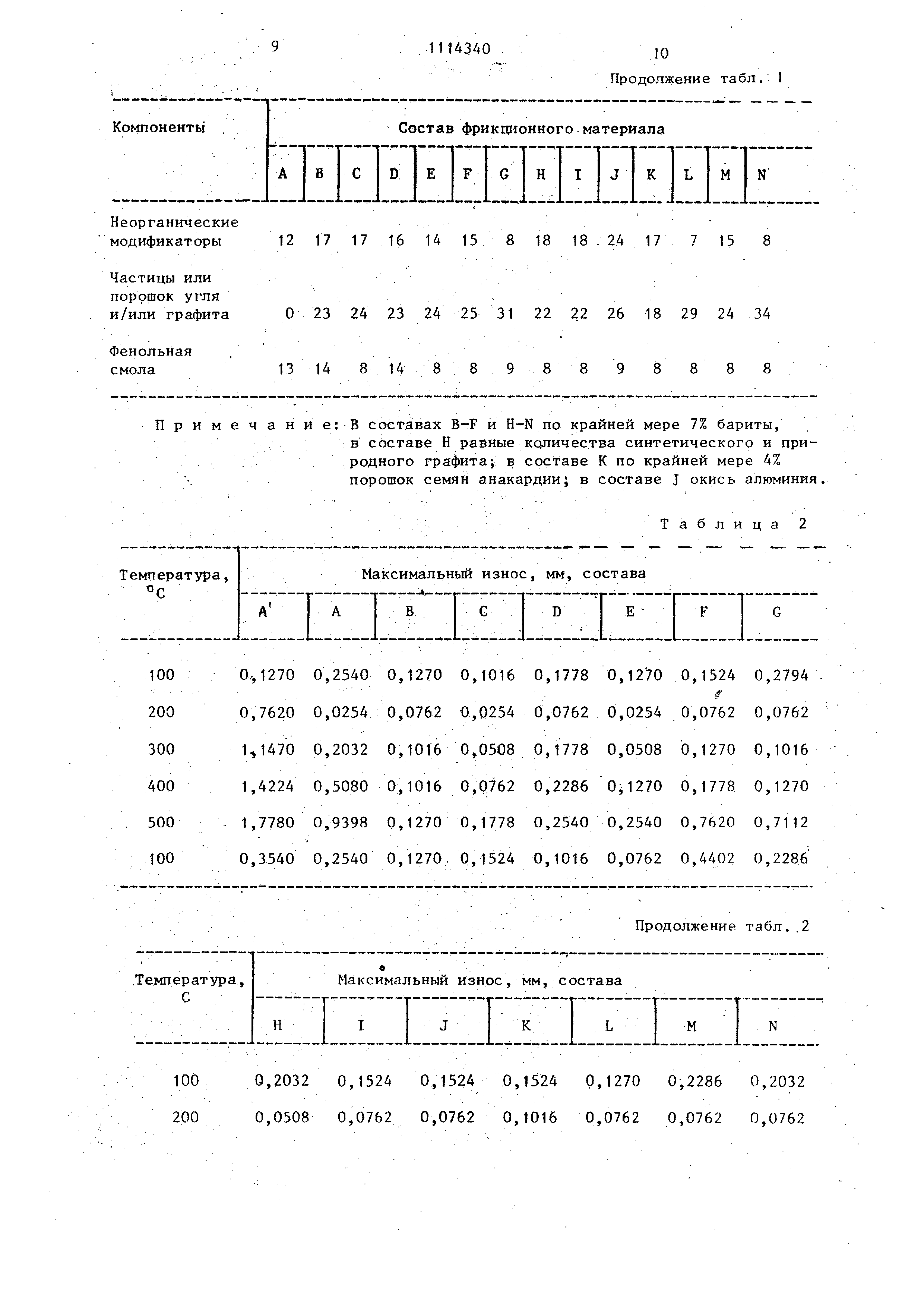

Составы композиций А-1 для фрикдаонного материала в соответствии с , изобретением приведены в табл. 1.

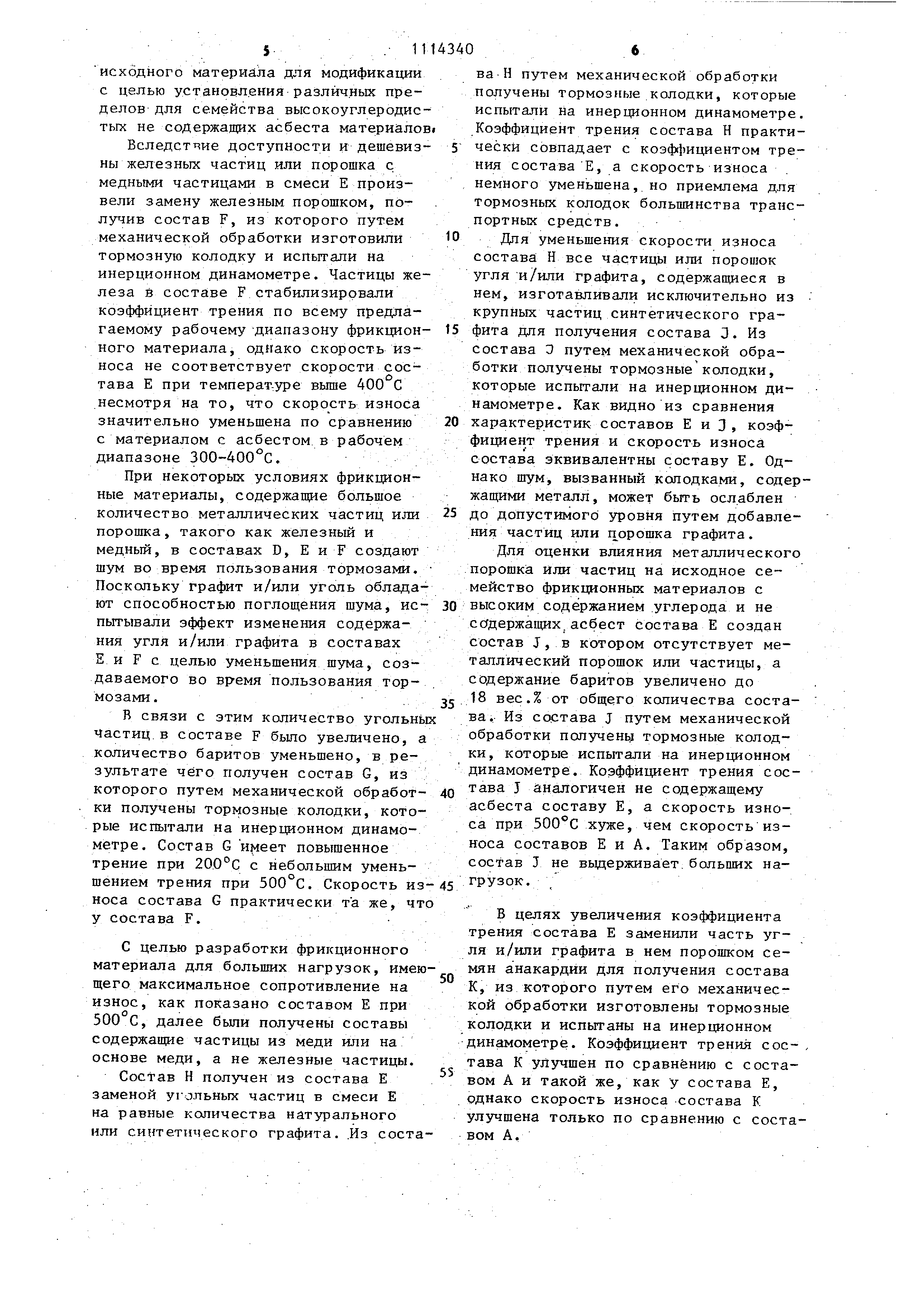

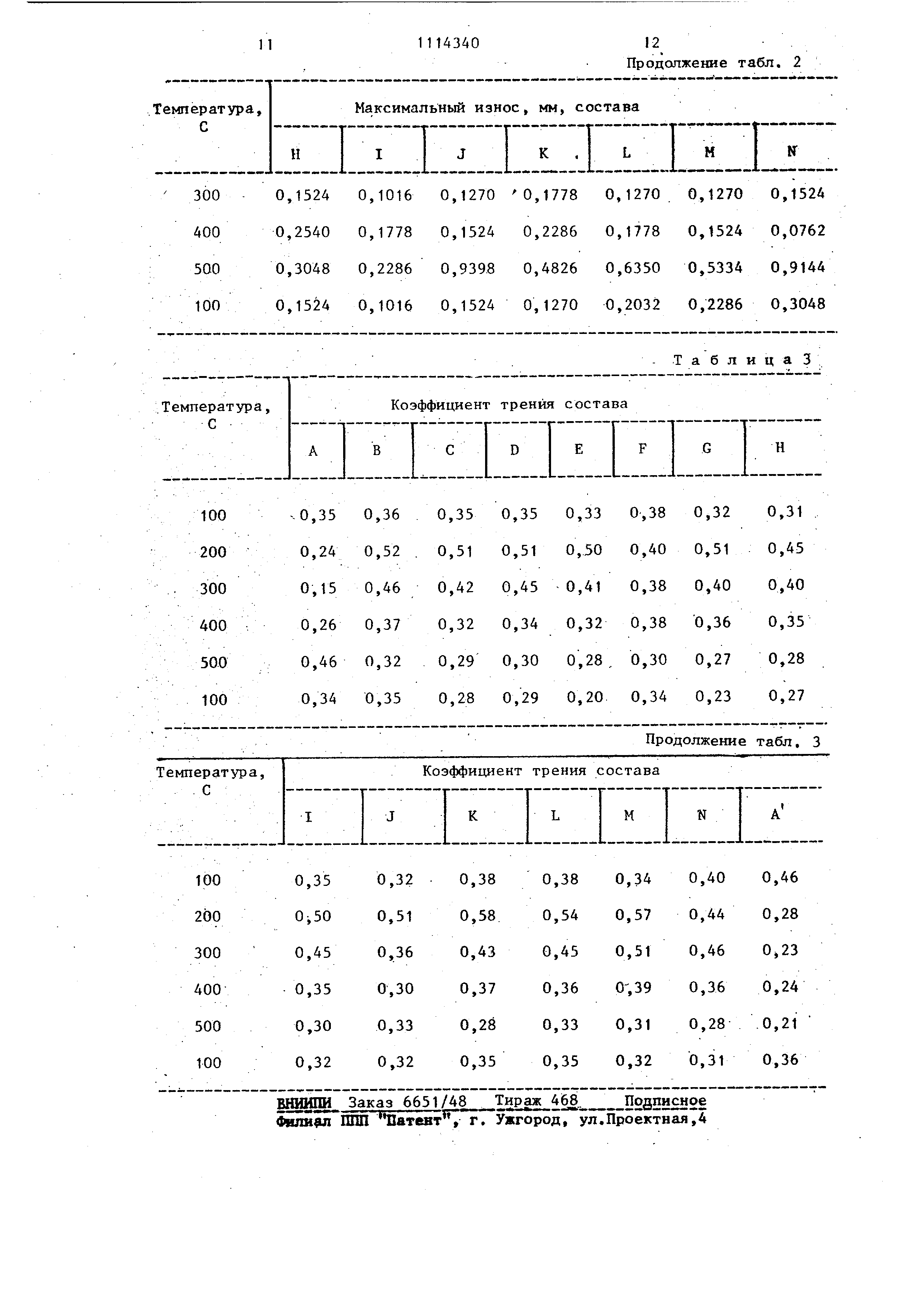

Значения максимального износа описываемого фрикционного материала . в сравнении с максимальным износом фрикционного материала по прототипу (композиция А) приведены в табл.. 2.

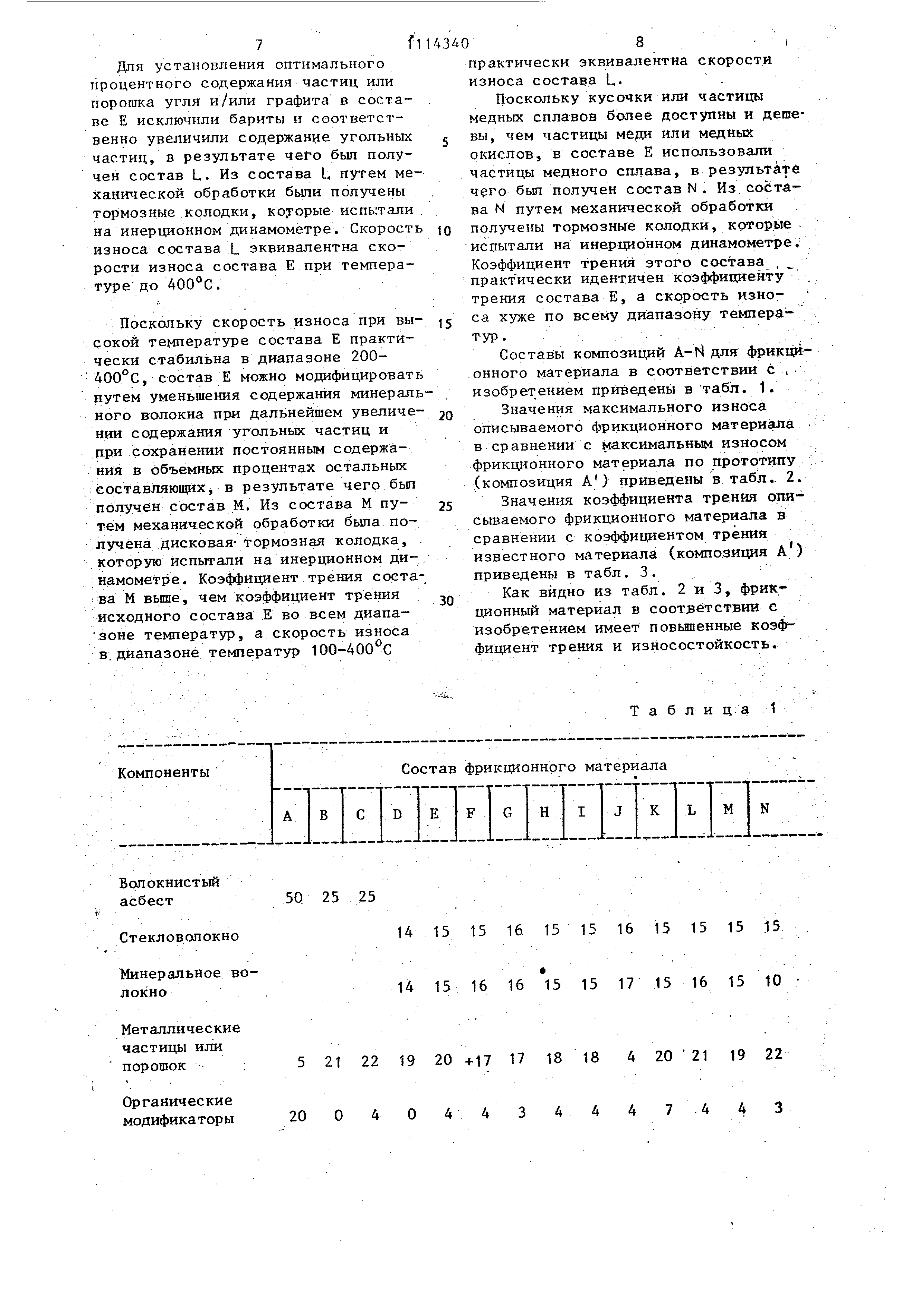

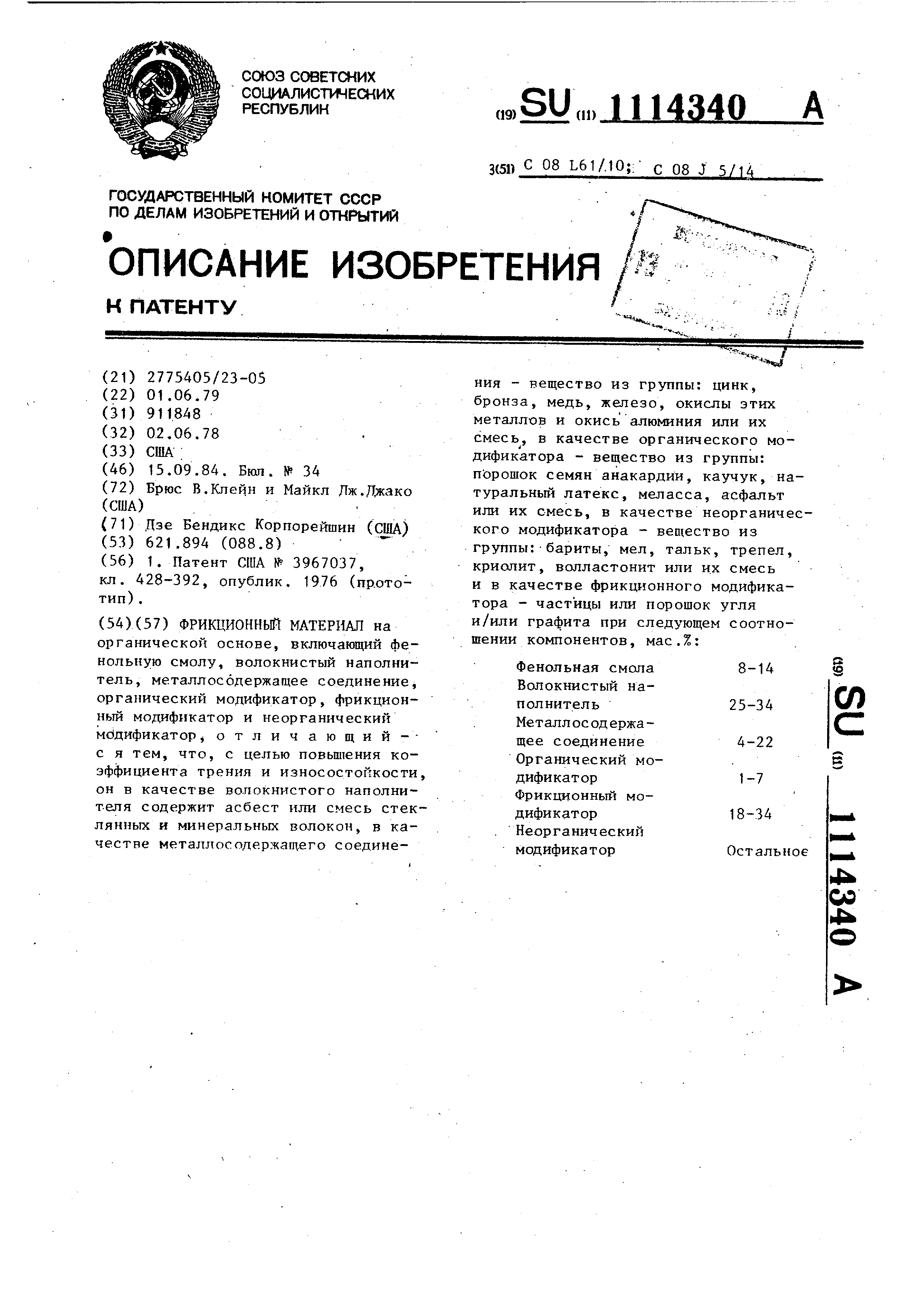

Значения коэффициента трения отщсЫваемого фрикционного материала в сравнении с коэффициентом трения известного материала (композиция А ) приведены в табл. 3.

Как видно из табл. 2 и 3, фрикционный материал в соответствии с изобретением имеет повьшенные коэф фициент трения и износостойкость.

Реферат

ФРИКЦИОР1НЫЙ МАТЕРИАЛ на органической основе, включающий фенольную смолу, волокнистый наполнитель , металлосодержащее соединение, органический модификатор, фрикционный модификатор и неорганический мЬдификатор, отличающий-с я тем, что, с целью повьш1ения коэффициента трения и износостойкости, он в качестве волокнистого наполнителя содержит асбест или смесь стеклянных и минеральных волокон, в качестве металлосодержагдего соедине -V .. / ; НИН - вещество из группы: цинк, бронза, медь, железо, окислы этих металлов и окись алюминия или их смесь, в качестве органического модификатора - вещество из группы: пЬрошок семян анакардии, каучук, натуральньй латекс, меласса, асфальт или их смесь, в качестве неорганического модификатора - вещество из группы:бариты, мел, тальк, трепел, криолит, волластонит или их смесь и в качестве фрикционного модификатора - частицы или порошок угля и/или графита при следующем соотношении компонентов, мас.%: § 8-14 Фенольная смола Волокнистый наО ) 25-34 полнитель Металл ос од ержа4-22 щее соединение Органический мо1-7 дификатор Фрикционный мо18-34 дификатор Неорганический Остальное модификатор 4 00 4i

Комментарии