Режущая пластина из слоистого композиционного материала - SU1469702A1

Код документа: SU1469702A1

Чертежи

Описание

;

Изобретение относится к металлообработке , а именно к изготовлению режущих пласг из композиционного материала.

Цель изобретения заключается в повышении прочности и износостойкости режущих пластин и достигается за счет повышения ударной прочности и прочности на изгиб.

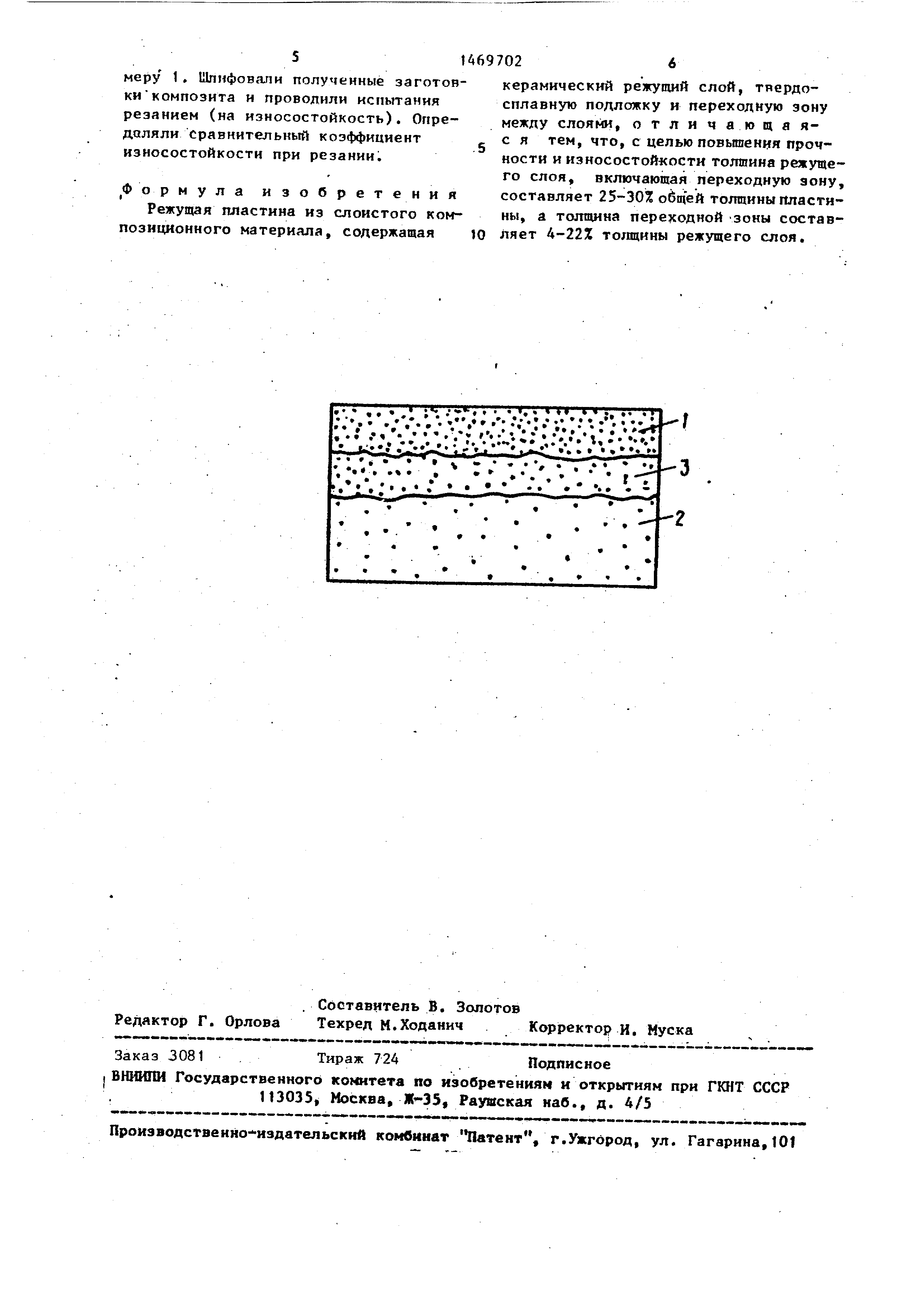

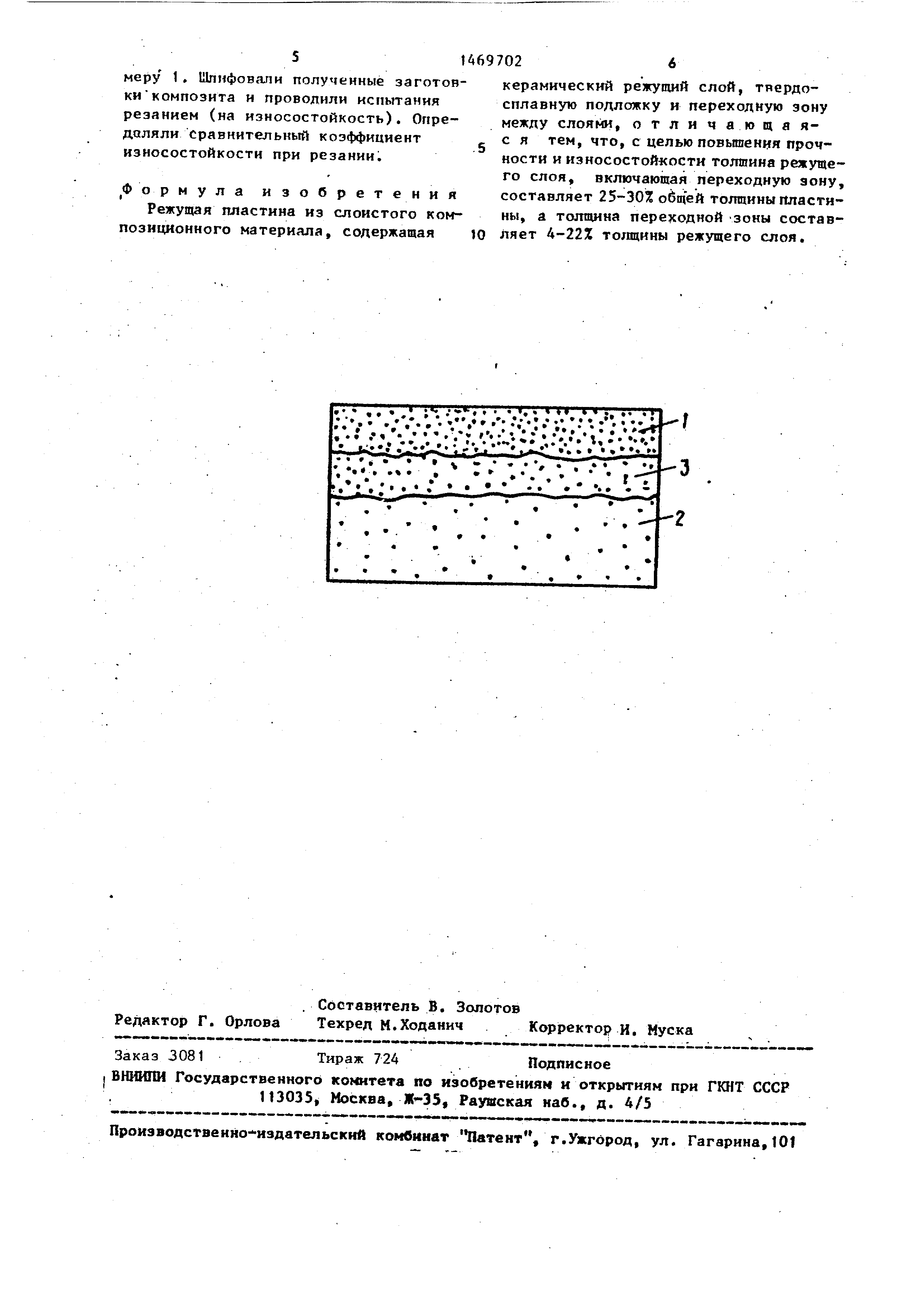

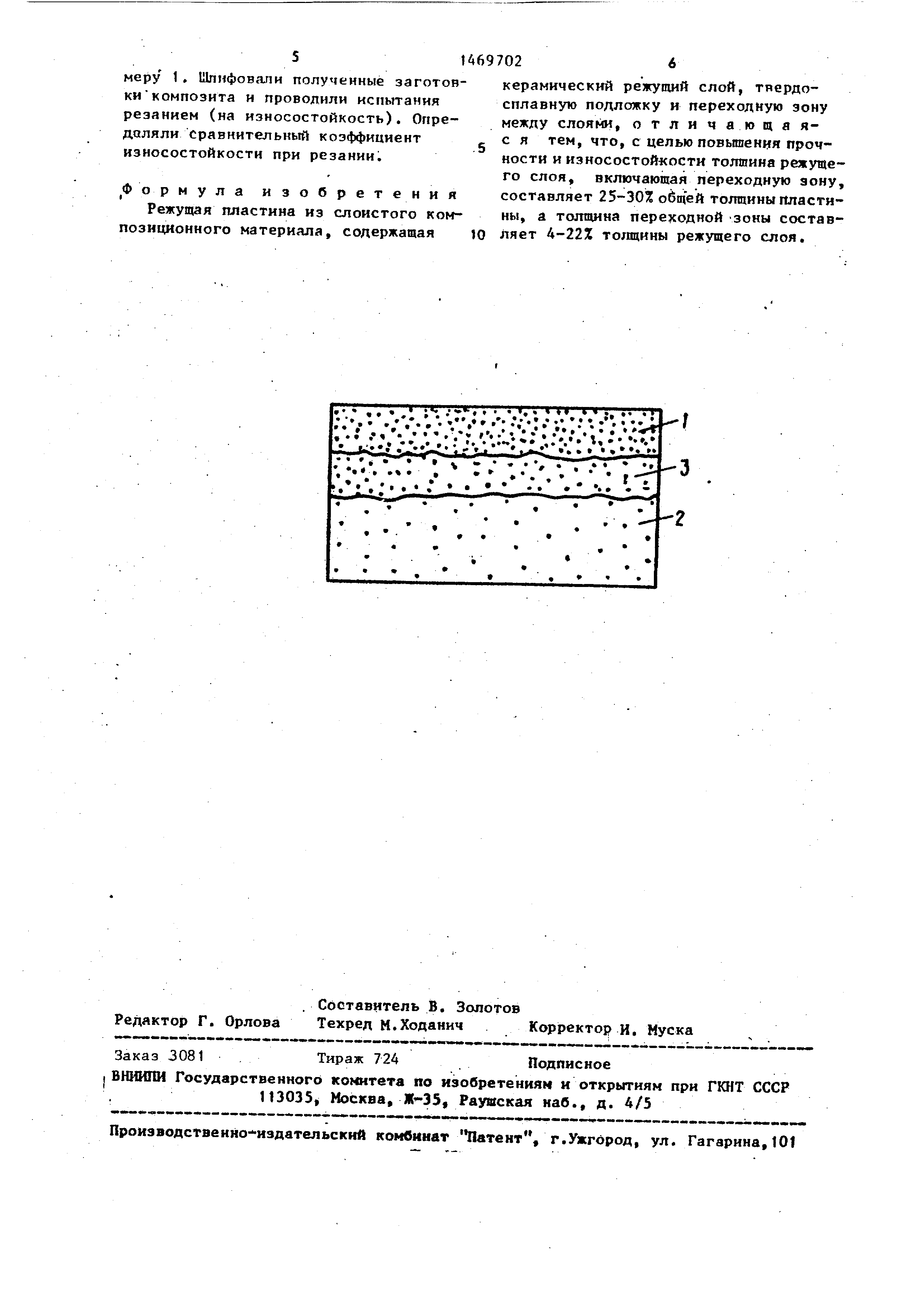

На чертеже показана ревущая пластина КЗ слоистого композиционного материала. 12-89

Режущая пластина содержит керамический режущий слой 1, твердосплавную подложку 2, переходную зону 3.

Толщина режущего слоя, включая переходную зону, составляет 25-30% общей толщины пластины, а толщина переходной зоны составляет 4-,22% толщины режущего слоя.

Пластина, толщина режущего слоя которой, включая переходную зону, составляет 25-30%, имеет максимальные режущие свойства, высокую прочность и износостойкость.

.

а со

О tsD

При толщине реж,тцег0 слоя менее 25% снижается прочность и износостойкость пластины из-за мигрант в ке- ранический слой металла-связки. При толщине режутпего слоя более 35% сни жается прочность, так как керамический слой, имеющий меньшую прочность . Составляет больпгую часть пластины ,

Толптина переходной зоны, состав- А-22% ТОЛПП1НЫ режущего ,слоя, обеспечин1я т высокую прочность пластины , П;-:: гшпцине переходной зоны менее Ал чижается прочность лласти- Ht,i, при толпщне более 22% снижаются прочность и износостойкость из-за м яграции металла-связки в режущую часть.

Пластину изготовляют следующим образом,

В стальной прессг:форме производят предварительное формование заготовок из твердого сплава и керамики. Прессование подложек из твердого сплава, например из безвольфра 4ового твердог сплава на основе карбида титана с никель-молибденовой связкой (ТН20), производят при удельных давлениях, oeecnenKBawno-JX брикетирование порошка . Прессова ние заготовок lis керамики , например из режутцей керамики на основе окиси алюминия с добавлением карбида титана (ВОК-71), гфоизводят в тех же пресс.-гФормах при Ъптималь- ных удельных давлениях 137-176 МПа, обеспечивающих пористс;с ь материала заготовки в пределах 42.. .65%.

При этом спекается режущая пластина , содержащая керамический режущий слой, твердосплавная подложка и переходпая -зона между слоями, причем толщина слоя, включающего керамический ре}купхий слой и переходную зону, составляет 1 ;5-35% обгцей толщины пластины , а толщиг я переходной зоны сос- тавляе,т 4-22% толщины режущего слоя,

Опытным путем установлено, что значительная (сиьпае 65%), пористость заготовок керамики не обеспечивает их механической прочности и в даль- нейгаем, при горячем прессовании, приводит к образованию режущего слоя вклк1чая переходн:,по зону толщиной свыше 22% от толщины керамического слоя режущей пластины. Потеря значительного количества металла-связки приводит к сниже то прочности подложки из безвольфрамового твердого сплава

0

5

0

5

Q

0

5

5

0

5

и композита в целом . Низкая пористость (ниже 42%) при горячем прессо- I

вании уменьшает величину зоны проникновения металла-связки, снижая прочность соединения слоев керамика-твердый сплав. Полученные заготовки твердосплавной подложки и режущего керам гческого слоя последовательно укладывают в графитовую пресса-форму. .

Пластину используют следующим образом.

Пластину закрепляют в державке с помощью механического креп-ления. Резец подводят к вращающейся детали и проводят операцию точения при определенных скоростях, подаче и глубине резания .

Высокие прочностные свойства позволяют использовать данные пластины при прерывистом резании, в то время . как керамические пластины можно использовать только при чистовом и .получистовом.резании (без ударных нагрузок).

Пример 1. Прессование заготовки подложки из безвольфрамового твердого сплава марки ТН20 размерами 13,7x13,7x5,4 мм при давлении 19бШа. Прессование заготовки керамического слоя марки ВОК71 размерами 13,7х х13,7x7,0 мм при различньос давлениях. Загружали заготовки последовательно в графитовую прессгФорму, прикладывали давление 2450 Па и включали нагрев. Процесс горячего прессования проводили при. температуре 1560±2d-° C, время изотермической выдержки 5 мн. Максимальные прочностные свойства композита керамика-безвольфрамовый твердый сплав реализуется в интервале давлений прессования заготовок из керамики, обеспечивающих порис™ тесть 42..,65%.

Коэффициент износостойкости определяли при торцевом точении стали 50 по отношению к контрольной пластине из сплава I30K 71 . Релшмы резания: скорость резйния 450 м/мин; глубина резания 0,5 мм; подача 0,1 мм/об; величина износа 0,3 мм.

Пример 2. Прессовали заготовки подложек из безвольфрамового твердого сплава ТН 20 аналогично примеру 1. Прессовали заготовки керамического слоя из режущей керамики БОК 71 разл гчной толщины при давле- НИЯХ.137, 156 и 176 Iffla. Производили горячее прессование аналогично при5IA697026

меру 1. Шпнфовапн полученные заготов- керамический ре жудий слой, твердосплавную подложку и переходную зону между слоягчи, отличаюцая- с я тем, что, с целью повышения прочности и износостойкости толюина режущего слоя, включающая переходную зону.

кн композита и проводили испытания резанием (на износостойкость). Определяли сравнительньп коэффициент износостойкости при резании.

Формула изобретения Режущая пластина из слоистого комсоставляет 25-30 общей толщины пластины , а толщина переходной Зоны составпозиционного материала, содержащая ю ляет 4-22Z толщины режущего слоя.

керамический ре жудий слой, твердосплавную подложку и переходную зону между слоягчи, отличаюцая- с я тем, что, с целью повышения прочности и износостойкости толюина режущего слоя, включающая переходную зону.

составляет 25-30 общей толщины пластины , а толщина переходной Зоны составляет 4-22Z толщины режущего слоя.

Реферат

Изобретение относится к металло- обработке, а именно к изготовлению режущих пластин из композиционньос материалов. Цель изобретения заключается в повьпнении прочности и износостойкости режущих пластин за счет пов11Ш1ения ударной прочности и прочности на изгиб. Пластина содержит керамический режущий слой 1, твердосплавную подложку 2 и переходную зону 3. Толщина режущего слоя, включая , переходную зону, составляет 25-30% общей толщины пластины, а Толщина переходной зоны составляет 4-22% толщины режущего слоя. В стальной прессгформе производят предварительное формование зато топок из твердого сплава и керамики. Прессование подложек из тнердого сплава производят при удельних давлениях, обеспечивающих брикетирование порошка. Прессование заготовок кз керамики производят в тех же пресс-формах при оптимальных удельных давлениях 137- 176 П1а, обеспечивающих пористость материала заготовки в пределах 42- 65%. Полученную пластину закрепляют в державке с помощью механического крепления. 1 ил. § W G

Формула

Комментарии