Способ обработки наружной поверхности ротора электрической машины - RU2172660C1

Код документа: RU2172660C1

Чертежи

Описание

Изобретение относится к области электротехники, а именно к способу обработки наружной поверхности ротора электрической машины.

Известен способ обработки наружной поверхности ротора электрической машины, включающий закрепление ротора в центрах токарного станка, подведение к наружной поверхности ротора установленного с возможностью поворота круглого твердосплавного режущего элемента с передним и задним углами резания и последующее вращение ротора с одновременным движением подачи режущего элемента вдоль обрабатываемой поверхности в режиме резания (см., например, АНТОНОВ М. В. , ГЕРАСИМОВА Л.С. Технология производства электрических машин.- М.: Энергоиздат, 1982, с. 107-109).

Задачей настоящего изобретения является повышение качества обработки, повышение производительности труда и снижение трудоемкости обработки наружных поверхностей ротора электрической машины.

Задача решается за счет того, что в способе обработки наружной поверхности ротора электрической машины, включающем закрепление ротора в центрах токарного станка, подведение к наружной поверхности ротора установленного с возможностью поворота круглого твердосплавного режущего элемента с передним и задним углами резания и последующее вращение ротора с одновременным движением подачи режущего элемента вдоль обрабатываемой поверхности в режиме резания, согласно изобретению обработку всей поверхности ротора осуществляют за один проход режущего элемента вдоль обрабатываемой поверхности при зафиксированном положении режущего элемента относительно его оси и последовательном повороте режущего элемента на угол, равный 0,3-1,2o, на каждом обратном холостом ходу, причем режущий элемент устанавливают с наклоном его оси в режиме резания на 2-4o в сторону движения подачи, при этом используют режущий элемент, задний и передний углы резания которого соответственно составляют 5-8o и 8-10o .

Скорость резания могут принимать 4-5 м/с при подаче режущего элемента, составляющей 0,5-0,6 мм/об, и глубине резания, равной величине снимаемого припуска и составляющей 0,4-0,6 мм.

Указанные интервалы выбраны в связи с тем, что при повороте режущего элемента на угол менее 0,3o ухудшается качество обрабатываемой поверхности, а при повороте на угол более 1, 2o снижается стойкость режущего элемента. Также при наклоне оси в режиме резания на углы менее 2o и более 4o ухудшается шероховатость обрабатываемой поверхности. Кроме этого, при заднем угле резания менее 5o ухудшается качество обрабатываемой поверхности, а при угле более 8o уменьшается прочность клина режущего инструмента, также при использовании режущего инструмента с передним углом резания менее 8o ухудшается качество обрабатываемой поверхности, а при угле более 10o снижается прочность клина режущего инструмента.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в повышении качества обработки за счет того, что каждый новый ротор обрабатывается новым участком резца, повышении производительности труда, снижении трудо- и материалозатрат за счет сокращения времени на переналадку и заточку резцов и продления срока их службы резца.

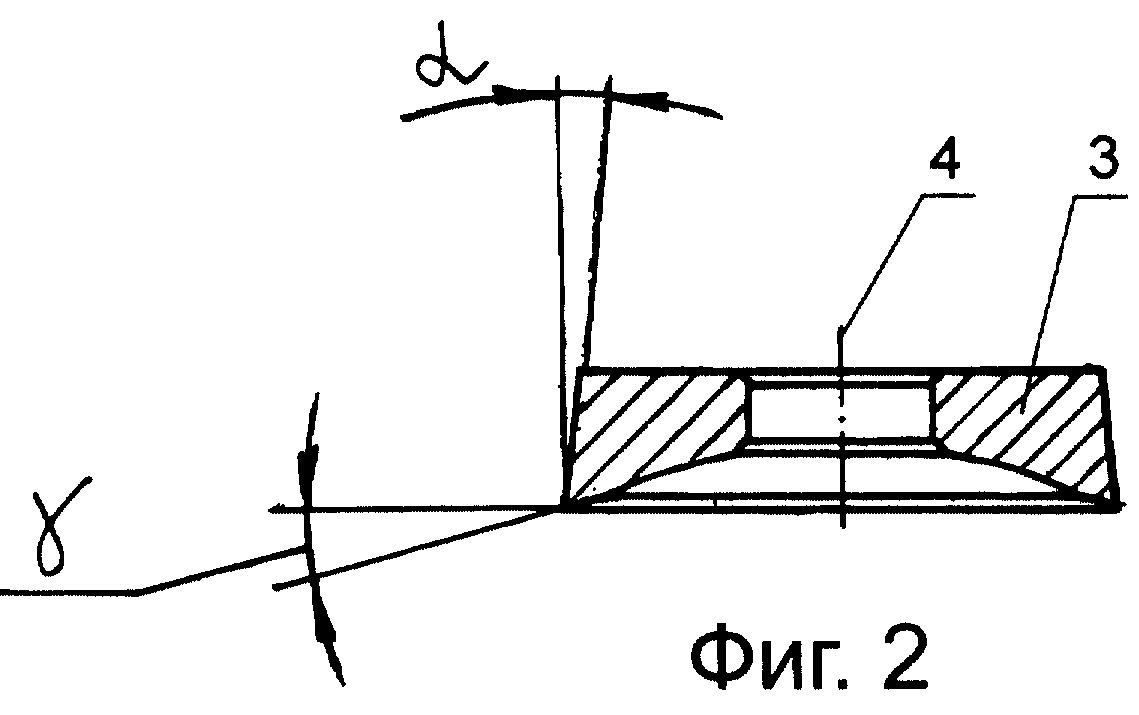

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен пакет ротора, в аксонометрии;

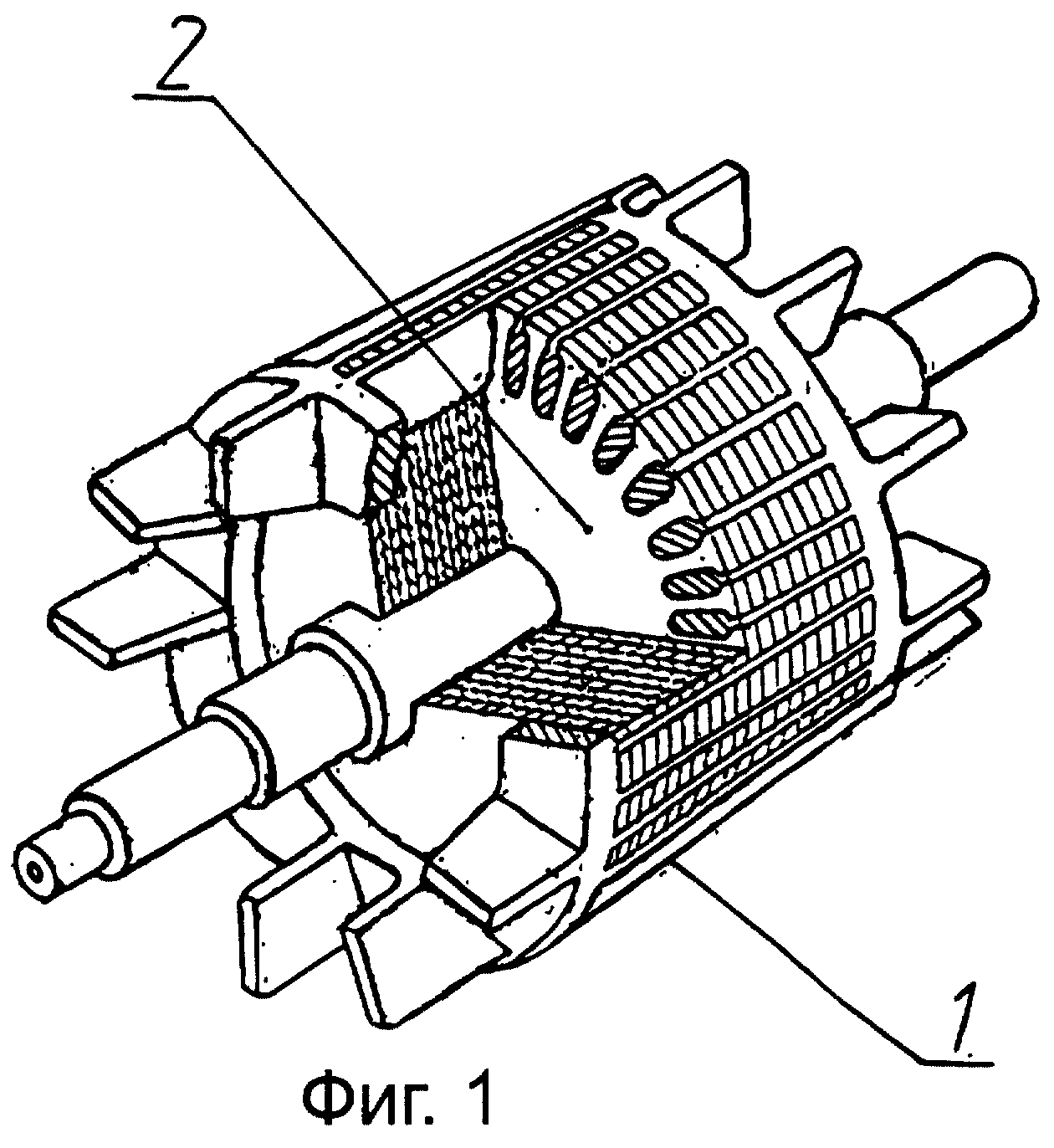

на фиг. 2

- режущий элемент, продольный

разрез;

на фиг. 3

- резец шаговый, продольный разрез.

Способ обработки наружной поверхности 1 ротора 2 электрической машины включает закрепление ротора 2 в центрах токарного станка (на чертежах не показано), подведение к наружной поверхности 1 ротора 2 круглого твердосплавного режущего элемента с передним и задним углами резания. Вращение ротора 2 осуществляют с одновременным движением подачи режущего элемента 3 вдоль обрабатываемой поверхности 1 в режиме резания. Всю поверхность 1 ротора 2 обрабатывают за один проход режущего элемента 3 вдоль обрабатываемой поверхности 1 при зафиксированном положении режущего элемента 3 относительно его оси 4 и последовательном повороте на каждом обратном холостом ходу режущего элемента 3 на угол, равный 0,3-1,2o. Режущий элемент 3 устанавливают с расположением его оси 4 в режиме резания с наклоном на 2-4o в сторону движения подачи. Также могут использовать режущий элемент 3, задний α и передний γ углы резания которого соответственно составляют 5-8o и 8-10o.

Скорость резания принимают 4-5 м/с при подаче режущего элемента, составляющей 0,5-0,6 мм/об, и глубине резания, равной величине снимаемого припуска и составляющей 0,4-0,6 мм.

Пример осуществления способа.

Ротор электрической машины устанавливают в центрах токарного станка 16К20, подводят к наружной поверхности ротора круглый твердосплавный режущий элемент из сплава Т15К6 с передним углом резания 8o и задним углом резания 6o. Вращение ротора осуществляют с одновременным движением подачи режущего элемента вдоль обрабатываемой поверхности в режиме резания. Всю поверхность ротора обрабатывают за один проход режущего элемента вдоль обрабатываемой поверхности при зафиксированном положении режущего элемента относительно его оси и последовательном повороте на каждом обратном холостом ходу режущего элемента на угол, равный 0, 8o. Режущий элемент устанавливают с наклоном его оси в режиме резания на 3o в сторону движения подачи. Скорость резания принимают 5 м/с при подаче режущего элемента 0,5 мм/об и глубине резания, равной величине снимаемого припуска и составляющей 0,5 мм. При этом обеспечивается повышение качества обработки и продлевается срок службы режущего инструмента.

Реферат

Изобретение относится к области электротехники и обработки резанием. Способ включает закрепление ротора в центрах токарного станка, подведение к его наружной поверхности установленного с возможностью поворота круглого твердосплавного режущего элемента резца с передним и задним углами резания и последующее вращение ротора с одновременным движением подачи режущего элемента вдоль обрабатываемой поверхности в режиме резания. Для повышения качества обработки за счет того, что каждый новый ротор обрабатывается новым участком режущего элемента резца, повышения производительности труда, снижения материальных затрат за счет сокращения времени на переналадку и заточку резцов и продление срока их службы обработку всей поверхности ротора осуществляют за один проход режущего элемента вдоль обрабатываемой поверхности при зафиксированном положении режущего элемента относительно его оси и последовательном его повороте на угол, равный 0,3-1,2°, на каждом холостом ходу. При этом режущий инструмент устанавливают с наклоном его оси в режиме резания на 2-4° в сторону движения подачи и используют режущий инструмент, задний и передний углы резания которого составляют соответственно 5-8° и 8-10°. Скорость резания может быть установлена равной 4-5 м/с при подаче режущего элемента, составляющей 0,5-0,6 мм/об, и глубине резания, равной величине снимаемого припуска и составляющей 0,4-0,6 мм. 1 з.п.ф-лы, 3 ил.

Комментарии